ХИМИЯ ПОЛИМЕРОВ.pptx

- Количество слайдов: 78

Термопластичный полимер ― при нагревании размягчается, переходит в вязкотекучее состояние или состояние пластического течения, а при охлаждении вновь отвердевает, приобретая первоначальные свойства.

Термопластичный полимер ― при нагревании размягчается, переходит в вязкотекучее состояние или состояние пластического течения, а при охлаждении вновь отвердевает, приобретая первоначальные свойства.

Термореактивные полимеры — при нагревании становятся пластичными, но затем переходят необратимо в твердое состояние, характеризуемое потерей плавкости и растворимости.

Термореактивные полимеры — при нагревании становятся пластичными, но затем переходят необратимо в твердое состояние, характеризуемое потерей плавкости и растворимости.

Эластомеры (каучуки) материалы, находящиеся в высокоэластическом состоянии при нормальной температуре и сохраняющие это состояние в широком интервале температур

Эластомеры (каучуки) материалы, находящиеся в высокоэластическом состоянии при нормальной температуре и сохраняющие это состояние в широком интервале температур

Типы термопластичных материалов • общетехнического назначения - материалы с невысоким уровнем механических свойств и/или теплостойкости • инженерно-технического назначения - материалы с высоким уровнем механических свойств и средней теплостойкостью • суперконструкционные - материалы, сочетающие высокую теплостойкость с высокими механическими характеристиками (не ниже, чем у материалов инженернотехнического назначения)

Типы термопластичных материалов • общетехнического назначения - материалы с невысоким уровнем механических свойств и/или теплостойкости • инженерно-технического назначения - материалы с высоким уровнем механических свойств и средней теплостойкостью • суперконструкционные - материалы, сочетающие высокую теплостойкость с высокими механическими характеристиками (не ниже, чем у материалов инженернотехнического назначения)

Температура Объемы производства Суперконструкционные Термопласты (малотоннажные) Инженерные Термопласты (среднетоннажные) Термопласты Общетехнического назначения (крупнотоннажные) ПЭИ ПЭС ПСФ ПК ПФО АБС, СС, ПММА, ПС, ПВХ ПФЛ – полиформальдегид ПА- полиамид ПФО – полифениленоксид ПБТ- полибутилентерефталат Стоимость руб/кг тысячи ПЭК Аморфные ПВХ-поливинилхлорид СС- сополимеры стирола ПММА- полиметилметакрилат ПП – полипропилен ПК- поликарбонат эксплуатации ПФС ЖКП ВТПА ПЭТ ТЭП, ПБТ ПА, ПФЛ сотни ПП, ПНД, ПВД десятки Кристаллические ВТПА – высокотемпературный ПА ЖКП – жидкокристаллические полимеры ПФС – полифениленсульфид ПЭС- полиэфирсульфон ПЭК- полиэфиркетон ПЭИ- полиэфиримид АБС- акрило-бутадиенстирол ПЭТ – полиэтилентерефталат ПВД/ПНД – полиэтилен ПС-полистирол ПСФ – полисульфон

Температура Объемы производства Суперконструкционные Термопласты (малотоннажные) Инженерные Термопласты (среднетоннажные) Термопласты Общетехнического назначения (крупнотоннажные) ПЭИ ПЭС ПСФ ПК ПФО АБС, СС, ПММА, ПС, ПВХ ПФЛ – полиформальдегид ПА- полиамид ПФО – полифениленоксид ПБТ- полибутилентерефталат Стоимость руб/кг тысячи ПЭК Аморфные ПВХ-поливинилхлорид СС- сополимеры стирола ПММА- полиметилметакрилат ПП – полипропилен ПК- поликарбонат эксплуатации ПФС ЖКП ВТПА ПЭТ ТЭП, ПБТ ПА, ПФЛ сотни ПП, ПНД, ПВД десятки Кристаллические ВТПА – высокотемпературный ПА ЖКП – жидкокристаллические полимеры ПФС – полифениленсульфид ПЭС- полиэфирсульфон ПЭК- полиэфиркетон ПЭИ- полиэфиримид АБС- акрило-бутадиенстирол ПЭТ – полиэтилентерефталат ПВД/ПНД – полиэтилен ПС-полистирол ПСФ – полисульфон

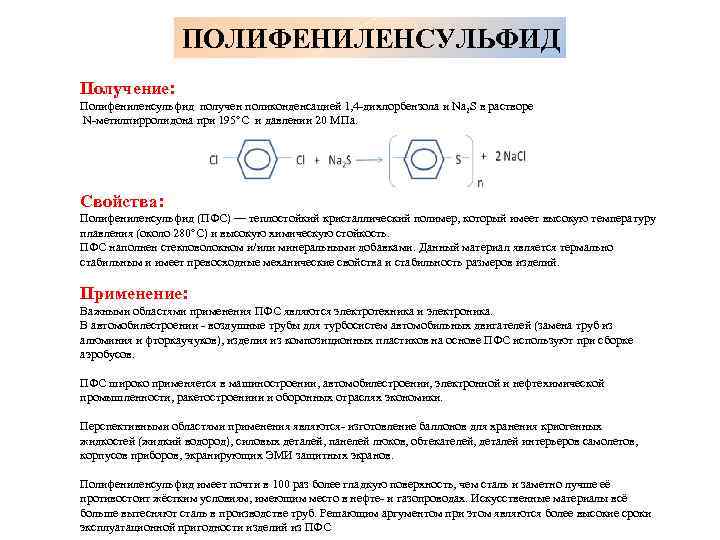

ПОЛИФЕНИЛЕНСУЛЬФИД Получение: Полифениленсульфид получен поликонденсацией 1, 4 -дихлорбензола и Na 2 S в растворе N-метилпирролидона при 195°С и давлении 20 МПа. Свойства: Полифениленсульфид (ПФС) — теплостойкий кристаллический полимер, который имеет высокую температуру плавления (около 280°C) и высокую химическую стойкость. ПФС наполнен стекловолокном и/или минеральными добавками. Данный материал является термально стабильным и имеет превосходные механические свойства и стабильность размеров изделий. Применение: Важными областями применения ПФС являются электротехника и электроника. В автомобилестроении - воздушные трубы для турбосистем автомобильных двигателей (замена труб из алюминия и фторкаучуков), изделия из композиционных пластиков на основе ПФС используют при сборке аэробусов. ПФС широко применяется в машиностроении, автомобилестроении, электронной и нефтехимической промышленности, ракетостроениии и оборонных отраслях экономики. Перспективными областями применения являются- изготовление баллонов для хранения криогенных жидкостей (жидкий водород), силовых деталей, панелей люков, обтекателей, деталей интерьеров самолетов, корпусов приборов, экранирующих ЭМИ защитных экранов. Полифениленсульфид имеет почти в 100 раз более гладкую поверхность, чем сталь и заметно лучше её противостоит жёстким условиям, имеющим место в нефте- и газопроводах. Искусственные материалы всё больше вытесняют сталь в производстве труб. Решающим аргументом при этом являются более высокие сроки эксплуатационной пригодности изделий из ПФС

ПОЛИФЕНИЛЕНСУЛЬФИД Получение: Полифениленсульфид получен поликонденсацией 1, 4 -дихлорбензола и Na 2 S в растворе N-метилпирролидона при 195°С и давлении 20 МПа. Свойства: Полифениленсульфид (ПФС) — теплостойкий кристаллический полимер, который имеет высокую температуру плавления (около 280°C) и высокую химическую стойкость. ПФС наполнен стекловолокном и/или минеральными добавками. Данный материал является термально стабильным и имеет превосходные механические свойства и стабильность размеров изделий. Применение: Важными областями применения ПФС являются электротехника и электроника. В автомобилестроении - воздушные трубы для турбосистем автомобильных двигателей (замена труб из алюминия и фторкаучуков), изделия из композиционных пластиков на основе ПФС используют при сборке аэробусов. ПФС широко применяется в машиностроении, автомобилестроении, электронной и нефтехимической промышленности, ракетостроениии и оборонных отраслях экономики. Перспективными областями применения являются- изготовление баллонов для хранения криогенных жидкостей (жидкий водород), силовых деталей, панелей люков, обтекателей, деталей интерьеров самолетов, корпусов приборов, экранирующих ЭМИ защитных экранов. Полифениленсульфид имеет почти в 100 раз более гладкую поверхность, чем сталь и заметно лучше её противостоит жёстким условиям, имеющим место в нефте- и газопроводах. Искусственные материалы всё больше вытесняют сталь в производстве труб. Решающим аргументом при этом являются более высокие сроки эксплуатационной пригодности изделий из ПФС

ПОЛИЭФИРКЕТОНЫ Получение: Поликонденсация 4, 4'-дихлордифенилсульфона с солями бисфенолов (или c бисфенолами в присутствии поташа) при нагревании указанных мономеров в ДМСО Свойства: 1. Высокая температура длительного использования ( -40 до прибл. +260 ºС), жесткость и твердость. 2. Высокая устойчивость к деформации и очень хорошая стойкость к химикатам. 3. Хорошие диэлектрические свойства до 260 ºС 4. Стоек к высокоэнергетическим лучам (даже ультрафиолетовые лучи приводят только к легкому пожелтению материала). 5. Самозатухающий Применение: 1. поршневые уплотняющие кольца, 2. -подшипники скольжения, 3. -седла клапанов, 4. -вкладыши подшипников, 5. -шестерни, 6. -рабочие колеса насосов, 7. -штекерные разъемы и фитинги в хроматографии, 8. -насадки колонн, 9. -уплотняющие кольца

ПОЛИЭФИРКЕТОНЫ Получение: Поликонденсация 4, 4'-дихлордифенилсульфона с солями бисфенолов (или c бисфенолами в присутствии поташа) при нагревании указанных мономеров в ДМСО Свойства: 1. Высокая температура длительного использования ( -40 до прибл. +260 ºС), жесткость и твердость. 2. Высокая устойчивость к деформации и очень хорошая стойкость к химикатам. 3. Хорошие диэлектрические свойства до 260 ºС 4. Стоек к высокоэнергетическим лучам (даже ультрафиолетовые лучи приводят только к легкому пожелтению материала). 5. Самозатухающий Применение: 1. поршневые уплотняющие кольца, 2. -подшипники скольжения, 3. -седла клапанов, 4. -вкладыши подшипников, 5. -шестерни, 6. -рабочие колеса насосов, 7. -штекерные разъемы и фитинги в хроматографии, 8. -насадки колонн, 9. -уплотняющие кольца

ПОЛИИМИДЫ Получение: полициклоконденсации тетракарбоновых кислот или их производных, обычно диангидридов, с диаминами или изоционатами. Свойства: 1. Температура длительной эксплуатации: до 250 о. С. 2. Выдерживает кратковременный нагрев с нагружением до 280 о. С. 3. Температура стеклования: 280 о. С. 4. Высокая износостойкость, стойкость к ползучести. 5. Характеризуется низким коэффициентом линейного термического расширения. 6. Отличается высокой химической стойкостью. 7. Устойчив к авиационным и автомобильным жидкостям. 8. Огнестоек, имеет низкое дымовыделение. 9. Имеет высокую размерную стабильность, рекомендуется для точного литья Применение: 1. Узлы трения, которые эксплуатируются при криогенных температурах без смазки (полиимиды применяются на направляющих втулках, арматуре) 2. В авиации и космической технике 3. Теплостойкие детали автомобилей. 4. Для получения пленок, лакокрасочных покрытий волокон, пенопластов, наполненных и ненаполненных пластиков, компаундов, предназначенных для длительной эксплуатации при температуре 250 - 3500 С

ПОЛИИМИДЫ Получение: полициклоконденсации тетракарбоновых кислот или их производных, обычно диангидридов, с диаминами или изоционатами. Свойства: 1. Температура длительной эксплуатации: до 250 о. С. 2. Выдерживает кратковременный нагрев с нагружением до 280 о. С. 3. Температура стеклования: 280 о. С. 4. Высокая износостойкость, стойкость к ползучести. 5. Характеризуется низким коэффициентом линейного термического расширения. 6. Отличается высокой химической стойкостью. 7. Устойчив к авиационным и автомобильным жидкостям. 8. Огнестоек, имеет низкое дымовыделение. 9. Имеет высокую размерную стабильность, рекомендуется для точного литья Применение: 1. Узлы трения, которые эксплуатируются при криогенных температурах без смазки (полиимиды применяются на направляющих втулках, арматуре) 2. В авиации и космической технике 3. Теплостойкие детали автомобилей. 4. Для получения пленок, лакокрасочных покрытий волокон, пенопластов, наполненных и ненаполненных пластиков, компаундов, предназначенных для длительной эксплуатации при температуре 250 - 3500 С

ФЕНИЛОН Получение: Поликонденсация дихлорангидрида изофталевой кислоты и м-фенилендиамина в эмульсии или растворе Свойства: 1. не горит 2. химически устойчив в кипящей воде, к действию топлив, масел, некоторых минеральных и органических кислот, щелочей 3. стоек к действию радиации, поражению плесневыми грибками 4. Высокая прочность и диэлектрические свойства в интервале температур от -70 до 250 ° Применение: 1. Конструкционный и антифрикционный материал в электротехнической, радиотехнической и машиностроительной промышленности: подшипники, уплотнительные детали запорных устройств, зубчатые колеса, детали электрорадиопередач. 2. Пленки, лаки, волокна, электроизоляционная бумага (номекс).

ФЕНИЛОН Получение: Поликонденсация дихлорангидрида изофталевой кислоты и м-фенилендиамина в эмульсии или растворе Свойства: 1. не горит 2. химически устойчив в кипящей воде, к действию топлив, масел, некоторых минеральных и органических кислот, щелочей 3. стоек к действию радиации, поражению плесневыми грибками 4. Высокая прочность и диэлектрические свойства в интервале температур от -70 до 250 ° Применение: 1. Конструкционный и антифрикционный материал в электротехнической, радиотехнической и машиностроительной промышленности: подшипники, уплотнительные детали запорных устройств, зубчатые колеса, детали электрорадиопередач. 2. Пленки, лаки, волокна, электроизоляционная бумага (номекс).

ПОЛИДИЦИКЛОПЕНТАДИЕН Эксплуатационные свойства ПДЦПД (замещение металлов и стеклопластиков) : • низкая плотность (очень легкий ) • отличная пространственная стабильность • высокая ударопрочность, сохраняется при низких температурах ( до -40 С) • высокая устойчивость к воздействию кислот, щелочей и др. агрессивных сред • легкость обработки • простота при склеивании и окрашивании • возможность изготовления изделия любых размеров и сложных форм

ПОЛИДИЦИКЛОПЕНТАДИЕН Эксплуатационные свойства ПДЦПД (замещение металлов и стеклопластиков) : • низкая плотность (очень легкий ) • отличная пространственная стабильность • высокая ударопрочность, сохраняется при низких температурах ( до -40 С) • высокая устойчивость к воздействию кислот, щелочей и др. агрессивных сред • легкость обработки • простота при склеивании и окрашивании • возможность изготовления изделия любых размеров и сложных форм

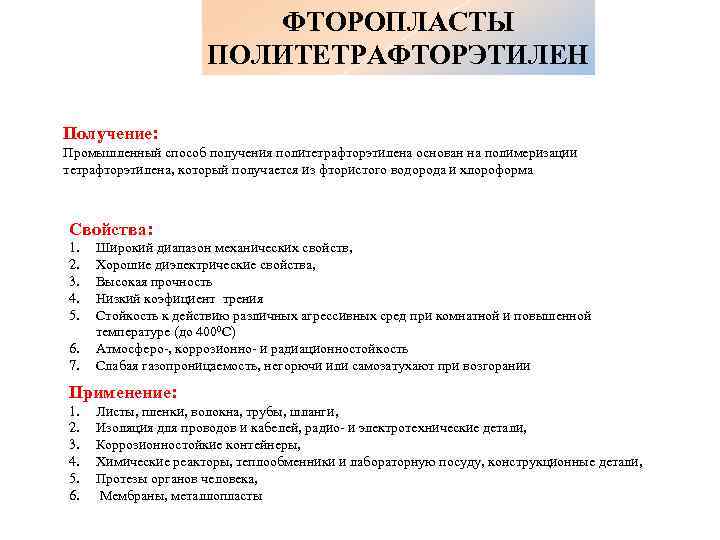

ФТОРОПЛАСТЫ ПОЛИТЕТРАФТОРЭТИЛЕН Получение: Промышленный способ получения политетрафторэтилена основан на полимеризации тетрафторэтилена, который получается из фтористого водорода и хлороформа Свойства: 1. 2. 3. 4. 5. 6. 7. Широкий диапазон механических свойств, Хорошие диэлектрические свойства, Высокая прочность Низкий коэфициент трения Стойкость к действию различных агрессивных сред при комнатной и повышенной температуре (до 4000 С) Атмосферо-, коррозионно- и радиационностойкость Слабая газопроницаемость, негорючи или самозатухают при возгорании Применение: 1. 2. 3. 4. 5. 6. Листы, пленки, волокна, трубы, шланги, Изоляция для проводов и кабелей, радио- и электротехнические детали, Коррозионностойкие контейнеры, Химические реакторы, теплообменники и лабораторную посуду, конструкционные детали, Протезы органов человека, Мембраны, металлопласты

ФТОРОПЛАСТЫ ПОЛИТЕТРАФТОРЭТИЛЕН Получение: Промышленный способ получения политетрафторэтилена основан на полимеризации тетрафторэтилена, который получается из фтористого водорода и хлороформа Свойства: 1. 2. 3. 4. 5. 6. 7. Широкий диапазон механических свойств, Хорошие диэлектрические свойства, Высокая прочность Низкий коэфициент трения Стойкость к действию различных агрессивных сред при комнатной и повышенной температуре (до 4000 С) Атмосферо-, коррозионно- и радиационностойкость Слабая газопроницаемость, негорючи или самозатухают при возгорании Применение: 1. 2. 3. 4. 5. 6. Листы, пленки, волокна, трубы, шланги, Изоляция для проводов и кабелей, радио- и электротехнические детали, Коррозионностойкие контейнеры, Химические реакторы, теплообменники и лабораторную посуду, конструкционные детали, Протезы органов человека, Мембраны, металлопласты

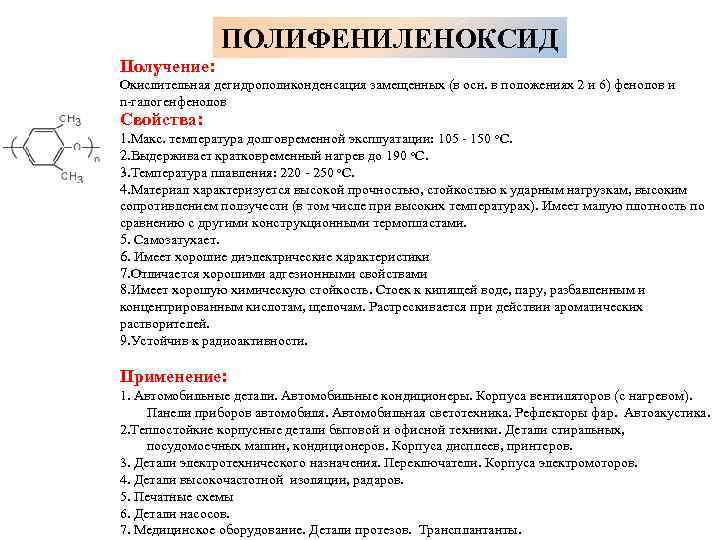

ПОЛИФЕНИЛЕНОКСИД Получение: Окислительная дегидрополиконденсация замещенных (в осн. в положениях 2 и 6) фенолов и n-галогенфенолов Свойства: 1. Макс. температура долговременной эксплуатации: 105 - 150 о. С. 2. Выдерживает кратковременный нагрев до 190 о. С. 3. Температура плавления: 220 - 250 о. С. 4. Материал характеризуется высокой прочностью, стойкостью к ударным нагрузкам, высоким сопротивлением ползучести (в том числе при высоких температурах). Имеет малую плотность по сравнению с другими конструкционными термопластами. 5. Самозатухает. 6. Имеет хорошие диэлектрические характеристики 7. Отличается хорошими адгезионными свойствами 8. Имеет хорошую химическую стойкость. Стоек к кипящей воде, пару, разбавленным и концентрированным кислотам, щелочам. Растрескивается при действии ароматических растворителей. 9. Устойчив к радиоактивности. Применение: 1. Автомобильные детали. Автомобильные кондиционеры. Корпуса вентиляторов (с нагревом). Панели приборов автомобиля. Автомобильная светотехника. Рефлекторы фар. Автоакустика. 2. Теплостойкие корпусные детали бытовой и офисной техники. Детали стиральных, посудомоечных машин, кондиционеров. Корпуса дисплеев, принтеров. 3. Детали электротехнического назначения. Переключатели. Корпуса электромоторов. 4. Детали высокочастотной изоляции, радаров. 5. Печатные схемы 6. Детали насосов. 7. Медицинское оборудование. Детали протезов. Трансплантанты.

ПОЛИФЕНИЛЕНОКСИД Получение: Окислительная дегидрополиконденсация замещенных (в осн. в положениях 2 и 6) фенолов и n-галогенфенолов Свойства: 1. Макс. температура долговременной эксплуатации: 105 - 150 о. С. 2. Выдерживает кратковременный нагрев до 190 о. С. 3. Температура плавления: 220 - 250 о. С. 4. Материал характеризуется высокой прочностью, стойкостью к ударным нагрузкам, высоким сопротивлением ползучести (в том числе при высоких температурах). Имеет малую плотность по сравнению с другими конструкционными термопластами. 5. Самозатухает. 6. Имеет хорошие диэлектрические характеристики 7. Отличается хорошими адгезионными свойствами 8. Имеет хорошую химическую стойкость. Стоек к кипящей воде, пару, разбавленным и концентрированным кислотам, щелочам. Растрескивается при действии ароматических растворителей. 9. Устойчив к радиоактивности. Применение: 1. Автомобильные детали. Автомобильные кондиционеры. Корпуса вентиляторов (с нагревом). Панели приборов автомобиля. Автомобильная светотехника. Рефлекторы фар. Автоакустика. 2. Теплостойкие корпусные детали бытовой и офисной техники. Детали стиральных, посудомоечных машин, кондиционеров. Корпуса дисплеев, принтеров. 3. Детали электротехнического назначения. Переключатели. Корпуса электромоторов. 4. Детали высокочастотной изоляции, радаров. 5. Печатные схемы 6. Детали насосов. 7. Медицинское оборудование. Детали протезов. Трансплантанты.

![Полиэтилен [-СН 2 -] • Полиэтилен представляет собой обширный класс конструкционных материалов конструкционного назначения, Полиэтилен [-СН 2 -] • Полиэтилен представляет собой обширный класс конструкционных материалов конструкционного назначения,](https://present5.com/presentation/7485116_66552175/image-13.jpg) Полиэтилен [-СН 2 -] • Полиэтилен представляет собой обширный класс конструкционных материалов конструкционного назначения, свойства которых определяются условиями синтеза. • Полимеры этилена в промышленности получают при высоком и низком давлении. Полиэтилен, синтезируемый при высоком давлении, называют полиэтиленом низкой плотности, а получаемый при среднем и низком давлении – полиэтиленом высокой плотности

Полиэтилен [-СН 2 -] • Полиэтилен представляет собой обширный класс конструкционных материалов конструкционного назначения, свойства которых определяются условиями синтеза. • Полимеры этилена в промышленности получают при высоком и низком давлении. Полиэтилен, синтезируемый при высоком давлении, называют полиэтиленом низкой плотности, а получаемый при среднем и низком давлении – полиэтиленом высокой плотности

Исходное сырьё для ПЭ Этилен СН 2=СН 2 Бесцветный газ, горючий, образует взрывоопасные смеси с воздухом. Получают из газов крегинга и пиролиза нефтяных углеводородов, а также из природных и промышленных газов

Исходное сырьё для ПЭ Этилен СН 2=СН 2 Бесцветный газ, горючий, образует взрывоопасные смеси с воздухом. Получают из газов крегинга и пиролиза нефтяных углеводородов, а также из природных и промышленных газов

Завод «Этилен» Этилен получают пиролизом (высокотемпературным разложением) углеводородного сырья с последующим низкотемпературным газоразделением продуктов пиролиза.

Завод «Этилен» Этилен получают пиролизом (высокотемпературным разложением) углеводородного сырья с последующим низкотемпературным газоразделением продуктов пиролиза.

Схема процесса производства полиэтилена высокого давления в газовой фазе

Схема процесса производства полиэтилена высокого давления в газовой фазе

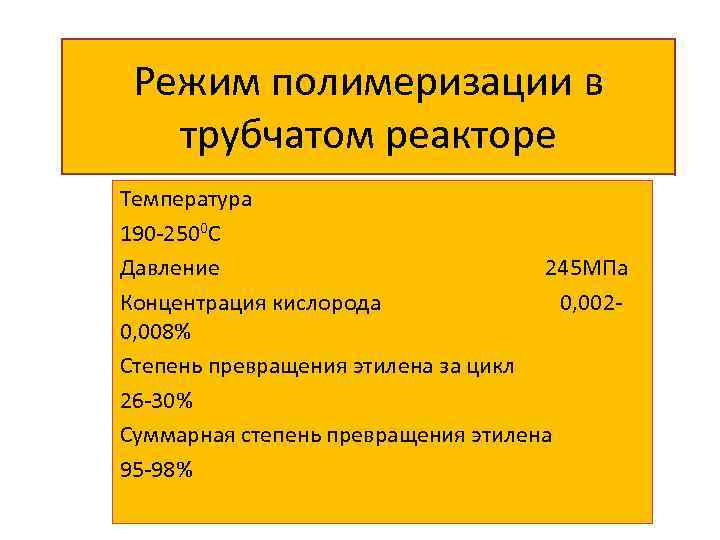

Режим полимеризации в трубчатом реакторе Температура 190 -2500 С Давление 245 МПа Концентрация кислорода 0, 0020, 008% Степень превращения этилена за цикл 26 -30% Суммарная степень превращения этилена 95 -98%

Режим полимеризации в трубчатом реакторе Температура 190 -2500 С Давление 245 МПа Концентрация кислорода 0, 0020, 008% Степень превращения этилена за цикл 26 -30% Суммарная степень превращения этилена 95 -98%

Полиэтилен низкого давления (в жидкой фазе) (ПЭНД) • выпускается ионно-координационной полимеризацией на катализаторах Циглера. Натта при Т=80 С, и давлении 0, 3 -0, 5 МПа.

Полиэтилен низкого давления (в жидкой фазе) (ПЭНД) • выпускается ионно-координационной полимеризацией на катализаторах Циглера. Натта при Т=80 С, и давлении 0, 3 -0, 5 МПа.

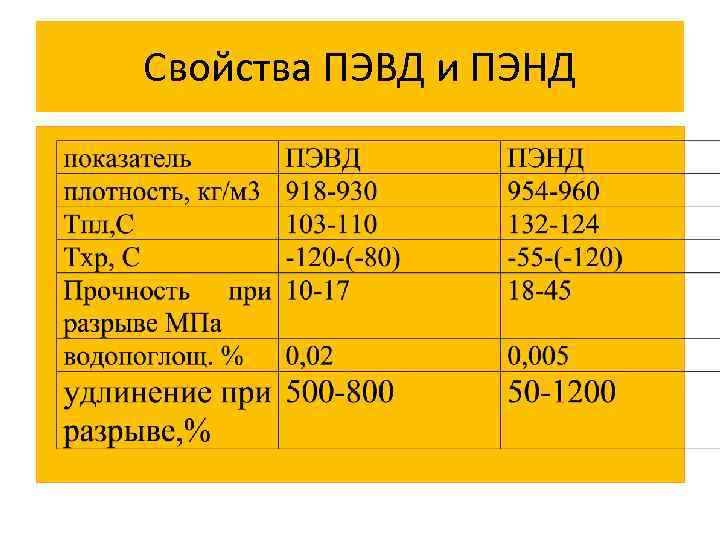

Свойства ПЭВД и ПЭНД

Свойства ПЭВД и ПЭНД

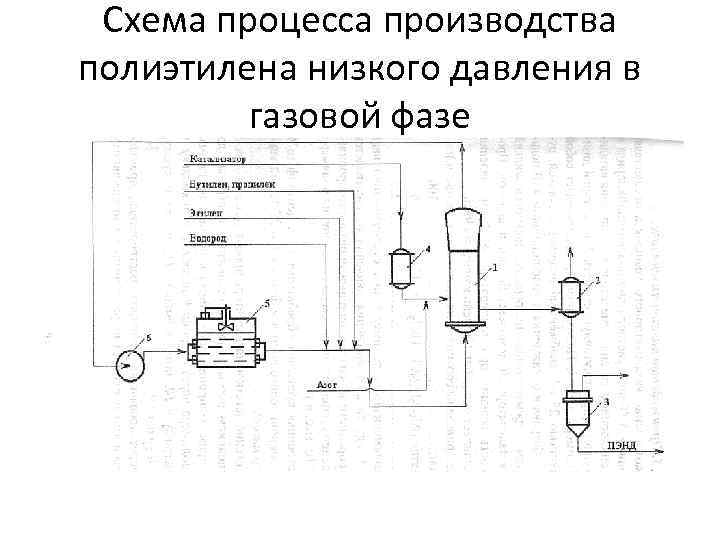

Схема процесса производства полиэтилена низкого давления в газовой фазе

Схема процесса производства полиэтилена низкого давления в газовой фазе

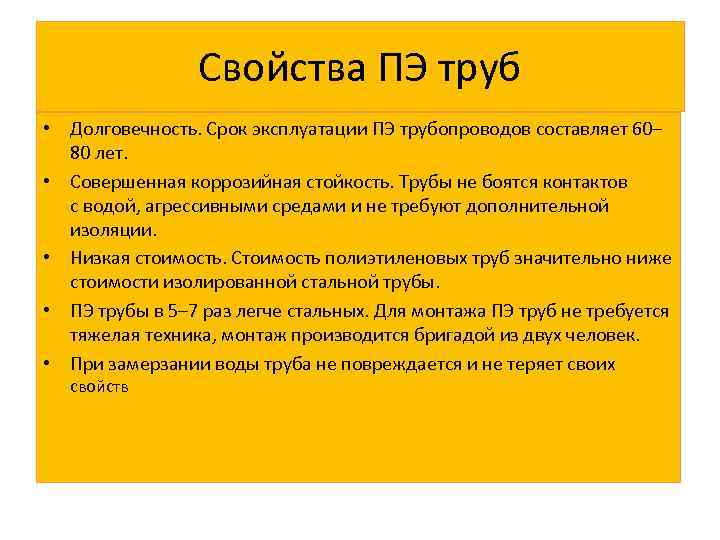

Свойства ПЭ труб • Долговечность. Срок эксплуатации ПЭ трубопроводов составляет 60– 80 лет. • Совершенная коррозийная стойкость. Трубы не боятся контактов с водой, агрессивными средами и не требуют дополнительной изоляции. • Низкая стоимость. Стоимость полиэтиленовых труб значительно ниже стоимости изолированной стальной трубы. • ПЭ трубы в 5– 7 раз легче стальных. Для монтажа ПЭ труб не требуется тяжелая техника, монтаж производится бригадой из двух человек. • При замерзании воды труба не повреждается и не теряет своих свойств

Свойства ПЭ труб • Долговечность. Срок эксплуатации ПЭ трубопроводов составляет 60– 80 лет. • Совершенная коррозийная стойкость. Трубы не боятся контактов с водой, агрессивными средами и не требуют дополнительной изоляции. • Низкая стоимость. Стоимость полиэтиленовых труб значительно ниже стоимости изолированной стальной трубы. • ПЭ трубы в 5– 7 раз легче стальных. Для монтажа ПЭ труб не требуется тяжелая техника, монтаж производится бригадой из двух человек. • При замерзании воды труба не повреждается и не теряет своих свойств

Структуры молекул полиэтиленов различной плотности ПЭ ВЫСОКОЙ ПЛОТНОСТИ (HDPE) ПЭ СРЕДНЕЙ ПЛОТНОСТИ (MDPE)

Структуры молекул полиэтиленов различной плотности ПЭ ВЫСОКОЙ ПЛОТНОСТИ (HDPE) ПЭ СРЕДНЕЙ ПЛОТНОСТИ (MDPE)

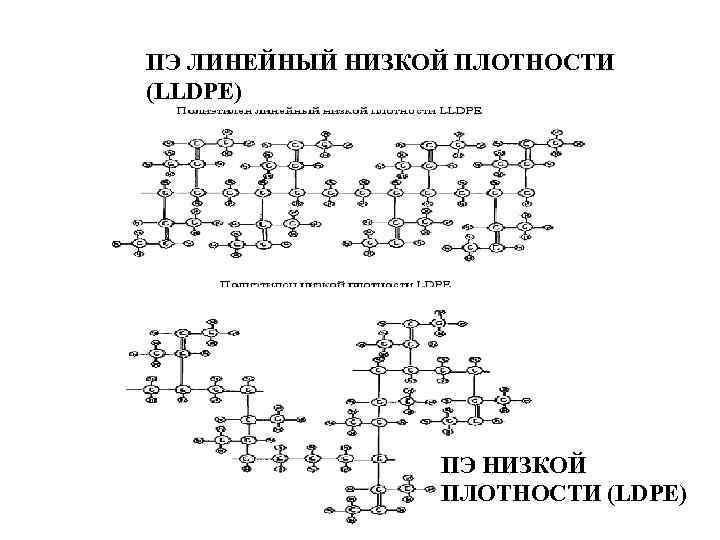

ПЭ ЛИНЕЙНЫЙ НИЗКОЙ ПЛОТНОСТИ (LLDPE) ПЭ НИЗКОЙ ПЛОТНОСТИ (LDPE)

ПЭ ЛИНЕЙНЫЙ НИЗКОЙ ПЛОТНОСТИ (LLDPE) ПЭ НИЗКОЙ ПЛОТНОСТИ (LDPE)

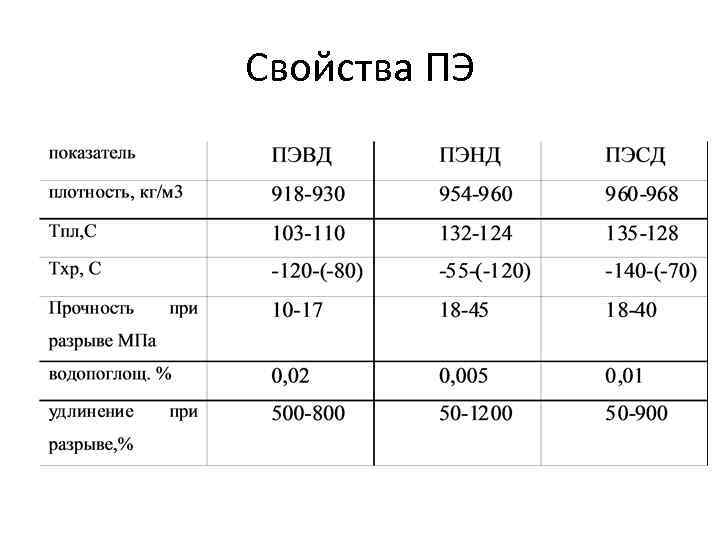

Свойства ПЭ

Свойства ПЭ

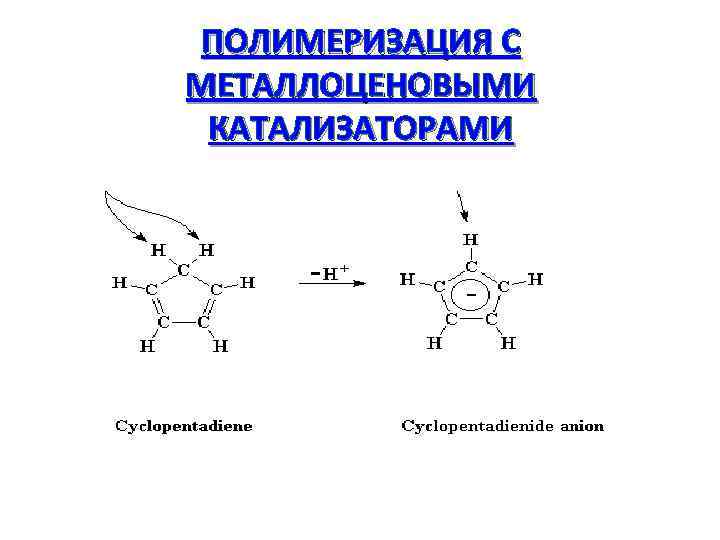

ПОЛИМЕРИЗАЦИЯ С МЕТАЛЛОЦЕНОВЫМИ КАТАЛИЗАТОРАМИ

ПОЛИМЕРИЗАЦИЯ С МЕТАЛЛОЦЕНОВЫМИ КАТАЛИЗАТОРАМИ

ЦИРКОНОЦЕНЫ

ЦИРКОНОЦЕНЫ

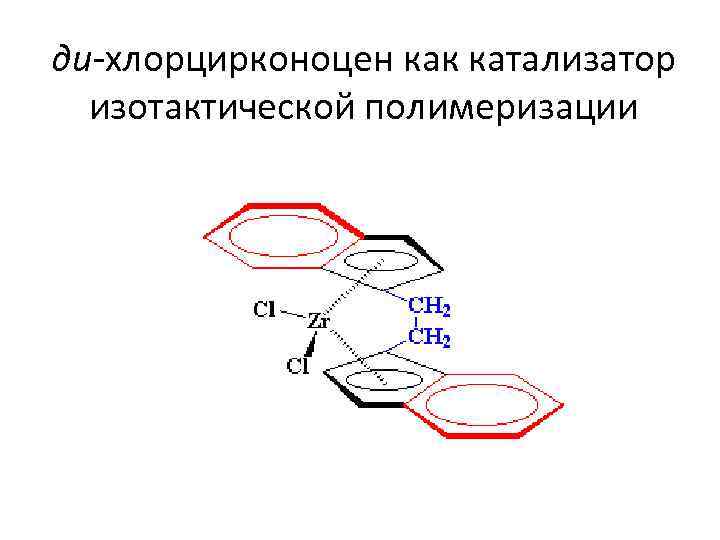

ди-хлорцирконоцен как катализатор изотактической полимеризации

ди-хлорцирконоцен как катализатор изотактической полимеризации

В ближайшие годы будет происходить вытеснение ПЭВД линейным полиэтиленом

В ближайшие годы будет происходить вытеснение ПЭВД линейным полиэтиленом

Наиболее популярные технологии производства ЛПЭНД

Наиболее популярные технологии производства ЛПЭНД

Линейный полиэтилен имеет следующие преимущества: • более высокую температуру размягчения, что позволяет применять его для расфасовки горячих продуктов; • лучшие эксплуатационные свойства при низких и высоких температурах; • более высокую химическую стойкость; • в 2 -3 раза более высокую стойкость к раздиру и проколу; • большую прочность и относительное удлинение при разрыве; • блеск поверхности и устойчивость к растрескиванию. • На мировом рынке ЛПЭНП - наиболее динамично употребляемый полимер по сравнению с ПЭНП и ПЭВП, так как позволяет получать тонкие пленки при повышении их прочностных свойств.

Линейный полиэтилен имеет следующие преимущества: • более высокую температуру размягчения, что позволяет применять его для расфасовки горячих продуктов; • лучшие эксплуатационные свойства при низких и высоких температурах; • более высокую химическую стойкость; • в 2 -3 раза более высокую стойкость к раздиру и проколу; • большую прочность и относительное удлинение при разрыве; • блеск поверхности и устойчивость к растрескиванию. • На мировом рынке ЛПЭНП - наиболее динамично употребляемый полимер по сравнению с ПЭНП и ПЭВП, так как позволяет получать тонкие пленки при повышении их прочностных свойств.

Сверхвысокомолекулярным полиэтиленом (СВМПЭ) называют разновидность полиэтилена низкого давления (ПЭНД) со средней молекулярной массой 1 000 – 10 000.

Сверхвысокомолекулярным полиэтиленом (СВМПЭ) называют разновидность полиэтилена низкого давления (ПЭНД) со средней молекулярной массой 1 000 – 10 000.

Получение СВМПЭ на металлоценовых катализаторах • Активность таких катализаторов в 2 – 5 раз превышает активность классических катализаторов Циглера-Натта.

Получение СВМПЭ на металлоценовых катализаторах • Активность таких катализаторов в 2 – 5 раз превышает активность классических катализаторов Циглера-Натта.

Применение СВМПЭ • • • Машиностроение Химическая промышленность Подъемно-транспортное оборудование Судостроение Строительство

Применение СВМПЭ • • • Машиностроение Химическая промышленность Подъемно-транспортное оборудование Судостроение Строительство

Сшитый полиэтилен не плавится выше 1000 С, сохраняет форму до 2000 С. За счет химических поперечных связей он имеет хорошую химическую стойкость и повышенный срок службы до 1500 С. Применяется для изоляции силовых кабелей, трансформаторов, конденсаторов

Сшитый полиэтилен не плавится выше 1000 С, сохраняет форму до 2000 С. За счет химических поперечных связей он имеет хорошую химическую стойкость и повышенный срок службы до 1500 С. Применяется для изоляции силовых кабелей, трансформаторов, конденсаторов

Полипропилен

Полипропилен

Полипропилен получают при анионно – координационной полимеризации (0, 2 -0, 6 МПа). При этом образуется стереорегулярный (изотактический) полипропилен.

Полипропилен получают при анионно – координационной полимеризации (0, 2 -0, 6 МПа). При этом образуется стереорегулярный (изотактический) полипропилен.

Исходное сырьё – пропилен, получаемый при крекинге и пиролизе пропан – пропиленовой фракции нефтяных углеводородов. Выделенная пропиленовая фракция, 80% пропилена подвергается дополнительной ректификации, в результате получают пропилен 98 -99%-ной концентрации. Наличие в пропилене насыщенных углеводородов (этана и пропана) не влияет на процесс образования полимера.

Исходное сырьё – пропилен, получаемый при крекинге и пиролизе пропан – пропиленовой фракции нефтяных углеводородов. Выделенная пропиленовая фракция, 80% пропилена подвергается дополнительной ректификации, в результате получают пропилен 98 -99%-ной концентрации. Наличие в пропилене насыщенных углеводородов (этана и пропана) не влияет на процесс образования полимера.

Полипропилен, выпускаемый в промышленности, представляет собой смесь различных структур, соотношение которых зависит от условий проведения процесса. Наиболее ценным является материал с низким содержанием атактических и стереоблочных структур. Наибольший практический интерес представляет полипропилен с молекулярной массой 80 000 – 200 000 и содержанием изотактической части 80 -95%.

Полипропилен, выпускаемый в промышленности, представляет собой смесь различных структур, соотношение которых зависит от условий проведения процесса. Наиболее ценным является материал с низким содержанием атактических и стереоблочных структур. Наибольший практический интерес представляет полипропилен с молекулярной массой 80 000 – 200 000 и содержанием изотактической части 80 -95%.

СВОЙСТВА ПП • Молекулярная масса до 200 000, степень кристалличности до 75%, плотность - 900910 кг/м 3. • Полипропилен имеет высокую температуру плавления — в пределах 160 -1700 С, что связано со стереорегулярной структурой. Предел прочности при растяжении высокий — 250 -400 кгс/см 2.

СВОЙСТВА ПП • Молекулярная масса до 200 000, степень кристалличности до 75%, плотность - 900910 кг/м 3. • Полипропилен имеет высокую температуру плавления — в пределах 160 -1700 С, что связано со стереорегулярной структурой. Предел прочности при растяжении высокий — 250 -400 кгс/см 2.

СВОЙСТВА ПП • Полипропилен устойчив к действию кислот, щелочей, органических растворителей до 800 С, обладает хорошей водостойкостью. • При Т>800 С растворим в ароматических и хлорированных углеводородах • Полипропилен менее устойчив к окислению, чем ПЭ. • имеет хорошие диэлектрические свойства

СВОЙСТВА ПП • Полипропилен устойчив к действию кислот, щелочей, органических растворителей до 800 С, обладает хорошей водостойкостью. • При Т>800 С растворим в ароматических и хлорированных углеводородах • Полипропилен менее устойчив к окислению, чем ПЭ. • имеет хорошие диэлектрические свойства

СВОЙТВА ПП • Недостаток полипропилена —низкая морозостойкость (от -5 до -150 С) • малая гибкость, чем он уступает полиэтилену, особенно в качестве кабельной изоляции • Горюч • Накапливает электростатические заряды • Плохо склеивается

СВОЙТВА ПП • Недостаток полипропилена —низкая морозостойкость (от -5 до -150 С) • малая гибкость, чем он уступает полиэтилену, особенно в качестве кабельной изоляции • Горюч • Накапливает электростатические заряды • Плохо склеивается

Основные технологии производства полипропиленовых пленок: 1. плоскощелевая экструзия полипропилена с поливом расплава на охлаждающий барабан и со следующими стадиями продольной, а затем поперечной вытяжки (ориентацией) пленочного полотна. Получаемая по данной технологии пленка носит название "biaxially oriented polypropylene" film или BOPP-пленка; 2. плоскощелевая экструзия полипропилена с поливом расплава на охлаждающий барабан с незначительной только в продольном направлении вытяжкой (ориентацией). Этот тип пленок называют "cast PP films" или CPP пленками; 3. рукавная экструзия с последующим раздувом, при которой получается "blown PP film" или раздувная полипропиленовая пленка.

Основные технологии производства полипропиленовых пленок: 1. плоскощелевая экструзия полипропилена с поливом расплава на охлаждающий барабан и со следующими стадиями продольной, а затем поперечной вытяжки (ориентацией) пленочного полотна. Получаемая по данной технологии пленка носит название "biaxially oriented polypropylene" film или BOPP-пленка; 2. плоскощелевая экструзия полипропилена с поливом расплава на охлаждающий барабан с незначительной только в продольном направлении вытяжкой (ориентацией). Этот тип пленок называют "cast PP films" или CPP пленками; 3. рукавная экструзия с последующим раздувом, при которой получается "blown PP film" или раздувная полипропиленовая пленка.

БОПП пленки под торговой маркой Nova. Flex Биаксиальноориентированная полипропиленовая моноплёнка металлизированная Биаксиальноориентированная полипропиленовая плёнка прозрачная для упаковки табачных изделий

БОПП пленки под торговой маркой Nova. Flex Биаксиальноориентированная полипропиленовая моноплёнка металлизированная Биаксиальноориентированная полипропиленовая плёнка прозрачная для упаковки табачных изделий

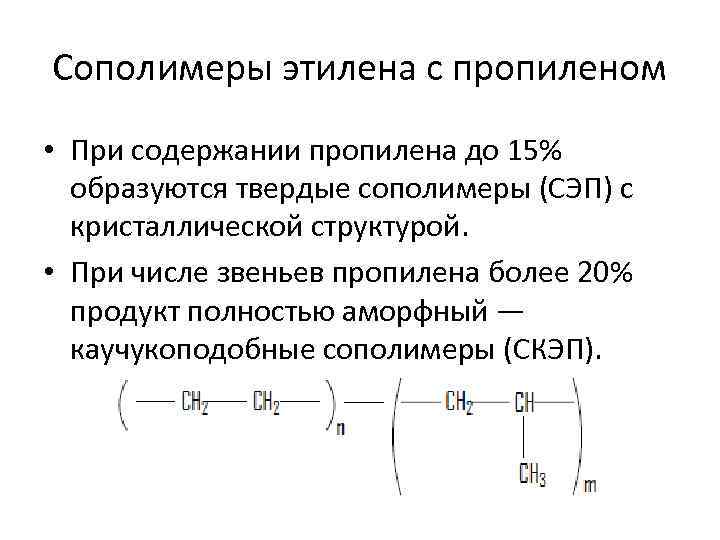

Сополимеры этилена с пропиленом • При содержании пропилена до 15% образуются твердые сополимеры (СЭП) с кристаллической структурой. • При числе звеньев пропилена более 20% продукт полностью аморфный — каучукоподобные сополимеры (СКЭП).

Сополимеры этилена с пропиленом • При содержании пропилена до 15% образуются твердые сополимеры (СЭП) с кристаллической структурой. • При числе звеньев пропилена более 20% продукт полностью аморфный — каучукоподобные сополимеры (СКЭП).

ПОЛИПРОПИЛЕН ТРУБНЫЙ • Трубы из рандомсополимера пропилена используются для горячего и холодного водоснабжения отопления, трубы из ППгомополимера и блоксополимера – для внутренней и наружной канализации зданий.

ПОЛИПРОПИЛЕН ТРУБНЫЙ • Трубы из рандомсополимера пропилена используются для горячего и холодного водоснабжения отопления, трубы из ППгомополимера и блоксополимера – для внутренней и наружной канализации зданий.

ПОЛИПРОПИЛЕН ЛИСТОВОЙ • применение в строительстве; для производства бытовых изделий, производство сотового полипропилена для упаковки; изделий, предполагающих контакт с пищевыми продуктами; канцелярские товары и полиграфическая продукция

ПОЛИПРОПИЛЕН ЛИСТОВОЙ • применение в строительстве; для производства бытовых изделий, производство сотового полипропилена для упаковки; изделий, предполагающих контакт с пищевыми продуктами; канцелярские товары и полиграфическая продукция

ПОЛИПРОПИЛЕН ЛИТЬЕВОЙ • производство мебели, корпусных деталей бытовой техники, автомобилестро ение, выпуск медицинских изделий

ПОЛИПРОПИЛЕН ЛИТЬЕВОЙ • производство мебели, корпусных деталей бытовой техники, автомобилестро ение, выпуск медицинских изделий

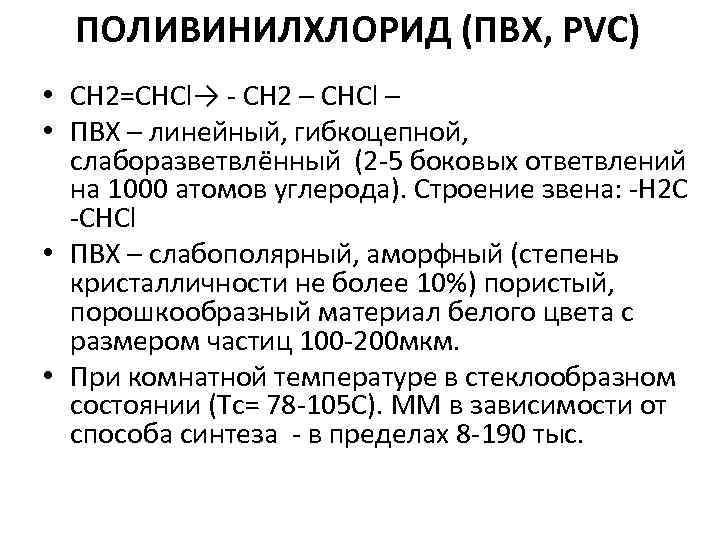

ПОЛИВИНИЛХЛОРИД (ПВХ, PVC) • СН 2=СНСl→ - CН 2 – СНСl – • ПВХ – линейный, гибкоцепной, слаборазветвлённый (2 -5 боковых ответвлений на 1000 атомов углерода). Строение звена: -Н 2 С -СНСl • ПВХ – слабополярный, аморфный (степень кристалличности не более 10%) пористый, порошкообразный материал белого цвета с размером частиц 100 -200 мкм. • При комнатной температуре в стеклообразном состоянии (Тс= 78 -105 С). ММ в зависимости от способа синтеза - в пределах 8 -190 тыс.

ПОЛИВИНИЛХЛОРИД (ПВХ, PVC) • СН 2=СНСl→ - CН 2 – СНСl – • ПВХ – линейный, гибкоцепной, слаборазветвлённый (2 -5 боковых ответвлений на 1000 атомов углерода). Строение звена: -Н 2 С -СНСl • ПВХ – слабополярный, аморфный (степень кристалличности не более 10%) пористый, порошкообразный материал белого цвета с размером частиц 100 -200 мкм. • При комнатной температуре в стеклообразном состоянии (Тс= 78 -105 С). ММ в зависимости от способа синтеза - в пределах 8 -190 тыс.

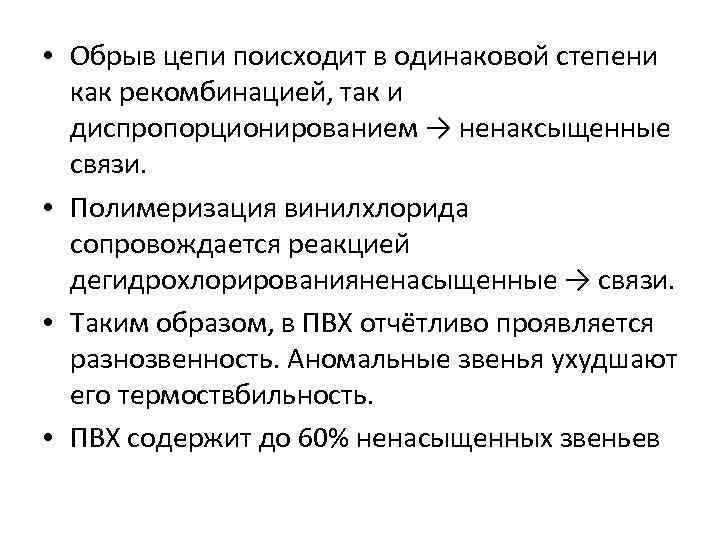

• Обрыв цепи поисходит в одинаковой степени как рекомбинацией, так и диспропорционированием → ненаксыщенные связи. • Полимеризация винилхлорида сопровождается реакцией дегидрохлорированияненасыщенные → связи. • Таким образом, в ПВХ отчётливо проявляется разнозвенность. Аномальные звенья ухудшают его термоствбильность. • ПВХ содержит до 60% ненасыщенных звеньев

• Обрыв цепи поисходит в одинаковой степени как рекомбинацией, так и диспропорционированием → ненаксыщенные связи. • Полимеризация винилхлорида сопровождается реакцией дегидрохлорированияненасыщенные → связи. • Таким образом, в ПВХ отчётливо проявляется разнозвенность. Аномальные звенья ухудшают его термоствбильность. • ПВХ содержит до 60% ненасыщенных звеньев

ИСХОДНОЕ СЫРЬЁ • Винилхлорид при комнатонй темперетуре и атмосферном давлении – бесцветный газ. Т кип = -13, 9 С. • Винилхлорид растворим в обычных растворителях, воде, соляной кислоте. Мономер стабилизирован гидрохиноном (для хранения и перевозки). • Винилхлорид хранят в баллонах в жидком состоянии при – 14 С • Взрывоопасен в смесях с воздухом

ИСХОДНОЕ СЫРЬЁ • Винилхлорид при комнатонй темперетуре и атмосферном давлении – бесцветный газ. Т кип = -13, 9 С. • Винилхлорид растворим в обычных растворителях, воде, соляной кислоте. Мономер стабилизирован гидрохиноном (для хранения и перевозки). • Винилхлорид хранят в баллонах в жидком состоянии при – 14 С • Взрывоопасен в смесях с воздухом

ПОЛУЧЕНИЕ ВИНИЛХЛОРИДА • В промышленности винилхлорид получают из ацетилена, действуя на него хлороводородом. • Дешевле: из этилена или непосредственно из этана. (Хлорирование этилена, а затем дегидрохлорирование дихлорэтана)

ПОЛУЧЕНИЕ ВИНИЛХЛОРИДА • В промышленности винилхлорид получают из ацетилена, действуя на него хлороводородом. • Дешевле: из этилена или непосредственно из этана. (Хлорирование этилена, а затем дегидрохлорирование дихлорэтана)

Основным сырьем для производства ПВХ служат хлор, получаемый путём электролиза раствора поваренной соли, и этилен

Основным сырьем для производства ПВХ служат хлор, получаемый путём электролиза раствора поваренной соли, и этилен

СВОЙСТВА ПВХ • Растворяется в хлорированных углеводородах. • Деструкция – при температуре выше 60 С. • При Т≥ 150 С переходит в вязкотекучее состояние • Самозатухающий полимер.

СВОЙСТВА ПВХ • Растворяется в хлорированных углеводородах. • Деструкция – при температуре выше 60 С. • При Т≥ 150 С переходит в вязкотекучее состояние • Самозатухающий полимер.

Существенный недостаток ПВХ – температура его разложения значительно ниже температуры течения. Поэтому переработка чистого ПВХ в изделия невозможна без стабилизации

Существенный недостаток ПВХ – температура его разложения значительно ниже температуры течения. Поэтому переработка чистого ПВХ в изделия невозможна без стабилизации

Первичные стабилизаторы (термостабилизаторы) связывают продукт деструкции ПВХ – ХЛОРИД ВОДОРОДА (это - соли свинца, стеараты бария, цинка, кадмия и калия). Стабилизаторы повышают температуру деструкции ПВХ до 200 С, что делает возможной его переработку

Первичные стабилизаторы (термостабилизаторы) связывают продукт деструкции ПВХ – ХЛОРИД ВОДОРОДА (это - соли свинца, стеараты бария, цинка, кадмия и калия). Стабилизаторы повышают температуру деструкции ПВХ до 200 С, что делает возможной его переработку

ВТОРИЧНЫЕ СТАБИЛИЗАТОРЫ – ОСЛАБЛЯЮТ ВРЕДНОЕ ДЕЙСТВИЕ ЭКСПЛУАТАЦИОННЫХ ФАКТОРОВ (АНТИОКСИДАНТЫ), ПОГЛОЛОЩАЮТ УФ- ЛУЧИ (СВЕТОСТАБИЛИЗАТОРЫ), усиливают действие первичных стабилизаторов и одновременно пластифицируют полимер. (Органические фосфиты, производные мочевины и тиомочевины – антиоксиданты, производные бензофенонов, салициловой кислоты – светостабилизаторами )

ВТОРИЧНЫЕ СТАБИЛИЗАТОРЫ – ОСЛАБЛЯЮТ ВРЕДНОЕ ДЕЙСТВИЕ ЭКСПЛУАТАЦИОННЫХ ФАКТОРОВ (АНТИОКСИДАНТЫ), ПОГЛОЛОЩАЮТ УФ- ЛУЧИ (СВЕТОСТАБИЛИЗАТОРЫ), усиливают действие первичных стабилизаторов и одновременно пластифицируют полимер. (Органические фосфиты, производные мочевины и тиомочевины – антиоксиданты, производные бензофенонов, салициловой кислоты – светостабилизаторами )

Пластификаторы - жидкости, повышающие пластичность и гибкость материалов. При совмещении ПВХ с пластификаторами - набухание ПВХ, т. е. происходит коллоидное или молекулярное диспергирование. В качестве пластификаторов наиболее часто используются эфиры фталевой кислоты

Пластификаторы - жидкости, повышающие пластичность и гибкость материалов. При совмещении ПВХ с пластификаторами - набухание ПВХ, т. е. происходит коллоидное или молекулярное диспергирование. В качестве пластификаторов наиболее часто используются эфиры фталевой кислоты

СВОЙСТВА ПЛАСТИФИКАТОРОВ • Совместимость с ПВХ • Низкая летучесть • Сохранение вязкотекучести при низких температурах • Химстойкость, водостойкость • Химическая инертность

СВОЙСТВА ПЛАСТИФИКАТОРОВ • Совместимость с ПВХ • Низкая летучесть • Сохранение вязкотекучести при низких температурах • Химстойкость, водостойкость • Химическая инертность

Смазки (лубриканты), вводимые в ПВХ, облегчают переработку вследствие пластификации – повышают сопротивление ПВХ механодеструкции. Лубриканты – растительные эпоксидированные масла, сложные эфиры.

Смазки (лубриканты), вводимые в ПВХ, облегчают переработку вследствие пластификации – повышают сопротивление ПВХ механодеструкции. Лубриканты – растительные эпоксидированные масла, сложные эфиры.

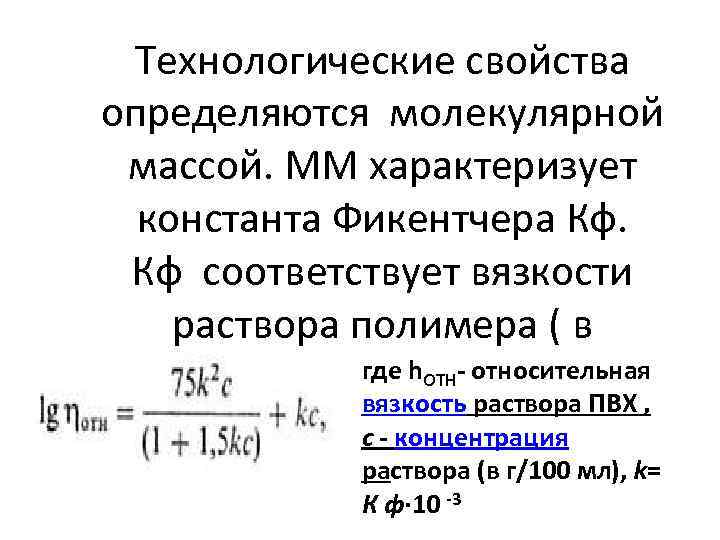

Технологические свойства определяются молекулярной массой. ММ характеризует константа Фикентчера Кф. Кф соответствует вязкости раствора полимера ( в где h. ОTH- относительная циклогексане) вязкость раствора ПВХ , с - концентрация раствора (в г/100 мл), k= К ф· 10 -3

Технологические свойства определяются молекулярной массой. ММ характеризует константа Фикентчера Кф. Кф соответствует вязкости раствора полимера ( в где h. ОTH- относительная циклогексане) вязкость раствора ПВХ , с - концентрация раствора (в г/100 мл), k= К ф· 10 -3

Промышленные методы получения ПВХ • В массе • В эмульсии • В суспензии

Промышленные методы получения ПВХ • В массе • В эмульсии • В суспензии

На основе ПВХ выпускают винипласты, пластикаты и полимерные пасты (пластизоли).

На основе ПВХ выпускают винипласты, пластикаты и полимерные пасты (пластизоли).

ЭМУЛЬСИОННЫЙ ПВХ Е (PVC-E) • В промышленности эмульсионный ПВХ получают полимеризацией винилхлорида в водной эмульсии в присутствии инициаторов: пероксида водорода, персульфатов щелочных металлов при Т= 40 -60 С. Реакция протекает по радикально – цепному механизму.

ЭМУЛЬСИОННЫЙ ПВХ Е (PVC-E) • В промышленности эмульсионный ПВХ получают полимеризацией винилхлорида в водной эмульсии в присутствии инициаторов: пероксида водорода, персульфатов щелочных металлов при Т= 40 -60 С. Реакция протекает по радикально – цепному механизму.

СУСПЕНЗИОННЫЙ ПВХ С (PVC-S) - ДО 80% • Получают полимеризацией в водной суспензии винилхлорида в присутствии инициаторов: пероксид бензоила при Т= 30 -70 С и давлении 0, 4 -1, 2 МПа. • Область применения: жёсткие изделия (винипласт), короба , антикоррозионные покрытия, плёнки и тара для упаковки, пластифицированные и полужёсткие изделия (линолеум, искусственная кожа), высокопрочные трубы.

СУСПЕНЗИОННЫЙ ПВХ С (PVC-S) - ДО 80% • Получают полимеризацией в водной суспензии винилхлорида в присутствии инициаторов: пероксид бензоила при Т= 30 -70 С и давлении 0, 4 -1, 2 МПа. • Область применения: жёсткие изделия (винипласт), короба , антикоррозионные покрытия, плёнки и тара для упаковки, пластифицированные и полужёсткие изделия (линолеум, искусственная кожа), высокопрочные трубы.

МАССОВЫЙ ПВХ • Массовый ПВХ получают полимеризацией винилхлорида в среде мономера при Т=30 -70 С. • Реакция протекает по радикально цепному механизму При этом на каждые 50 -100 звеньев образуется по одной боковой цепи. • Массовый ПВХ имеет широкое ММР.

МАССОВЫЙ ПВХ • Массовый ПВХ получают полимеризацией винилхлорида в среде мономера при Т=30 -70 С. • Реакция протекает по радикально цепному механизму При этом на каждые 50 -100 звеньев образуется по одной боковой цепи. • Массовый ПВХ имеет широкое ММР.

ВИНИПЛАСТ торговое название – жёсткий ПВХ, винипласт • Жёсткий материал на основе суспензионного ПВХ. В состав винипласта кроме ПВХ входят: • до 10% стабилизаторов – соли свинца для непрозрачных изделий, органические производные кадмия и бария для прозрачных композиций, производные кальция и цинка – для прозрачных нетоксичных материалов; • антиоксиданты – фенолы, эпоксиды; • светостабилизаторы – производные бензофенонов, • лубриканты(0, 5 -10%) – алифатические карбоновые кислоты и их соли и другие вещества, обладающие смазывающим действием.

ВИНИПЛАСТ торговое название – жёсткий ПВХ, винипласт • Жёсткий материал на основе суспензионного ПВХ. В состав винипласта кроме ПВХ входят: • до 10% стабилизаторов – соли свинца для непрозрачных изделий, органические производные кадмия и бария для прозрачных композиций, производные кальция и цинка – для прозрачных нетоксичных материалов; • антиоксиданты – фенолы, эпоксиды; • светостабилизаторы – производные бензофенонов, • лубриканты(0, 5 -10%) – алифатические карбоновые кислоты и их соли и другие вещества, обладающие смазывающим действием.

СВОЙСТВА ВИНИПЛАСТА Деформация при разрыве – 10 -25% прочность при разрыве – 40 -60 МПа, высокая ударная вязкость водопоглощение – 0, 4 -0, 6% нетоксичность низкие теплостойкость(65 -70 С) и морозостойкость (-10 С), • склонность к короблению при переменных температурах эксплуатации. • • •

СВОЙСТВА ВИНИПЛАСТА Деформация при разрыве – 10 -25% прочность при разрыве – 40 -60 МПа, высокая ударная вязкость водопоглощение – 0, 4 -0, 6% нетоксичность низкие теплостойкость(65 -70 С) и морозостойкость (-10 С), • склонность к короблению при переменных температурах эксплуатации. • • •

ПЛАСТИКАТ • Мягкий материал на основе пластифицированного суспензионного или массового ПВХ. • Количество пластификатора – 30 -90 масс. ч. на 100 масс. ч. ПВХ. • В состав пластификата входят термостабилизаторы(3 -15 масс. ч. ), атиоксиданты – (0, 02 -0, 5% от массы пластификатора), лубриканты (1 -3 масс. ч. ), органические или минеральные пигменты (0, 1 -3 масс. ч. ) • Пластикаты имеют более низкую температуру переработки, чем жёсткий ПВХ, что снижает вероятность термо – и механодеструкции.

ПЛАСТИКАТ • Мягкий материал на основе пластифицированного суспензионного или массового ПВХ. • Количество пластификатора – 30 -90 масс. ч. на 100 масс. ч. ПВХ. • В состав пластификата входят термостабилизаторы(3 -15 масс. ч. ), атиоксиданты – (0, 02 -0, 5% от массы пластификатора), лубриканты (1 -3 масс. ч. ), органические или минеральные пигменты (0, 1 -3 масс. ч. ) • Пластикаты имеют более низкую температуру переработки, чем жёсткий ПВХ, что снижает вероятность термо – и механодеструкции.

СВОЙСТВА ПЛАСТИКАТА • Морозостойкость пластиката - до – 40 С, • удлинение при разрыве 250 -350%, • прочность при разрыве – 8 -12 МПа. • Применение – изоляция, шланги, обувь (каблуки и набойки, горнолыжные сапоги), тара и упаковка товаров бытовой химии

СВОЙСТВА ПЛАСТИКАТА • Морозостойкость пластиката - до – 40 С, • удлинение при разрыве 250 -350%, • прочность при разрыве – 8 -12 МПа. • Применение – изоляция, шланги, обувь (каблуки и набойки, горнолыжные сапоги), тара и упаковка товаров бытовой химии

ПЛАСТИЗОЛИ (ПАСТЫ ПОЛИМЕРНЫЕ) • Пластично – вязкий материал на основе суспензионного или эмульсинного ПВХ. • В сотав пластизоля входят 40 -150% диоктил – или дибутилфталата, жидкие хлорированные парафины, сложные эфиры себациновой или адипиновой кислот, от 2 до 20 % наполнителей – аэросил, мел, пигменты, антипирены, антистатики.

ПЛАСТИЗОЛИ (ПАСТЫ ПОЛИМЕРНЫЕ) • Пластично – вязкий материал на основе суспензионного или эмульсинного ПВХ. • В сотав пластизоля входят 40 -150% диоктил – или дибутилфталата, жидкие хлорированные парафины, сложные эфиры себациновой или адипиновой кислот, от 2 до 20 % наполнителей – аэросил, мел, пигменты, антипирены, антистатики.

Полимерные пасты используются для изготовления линолиума, искусственной кожи, клеёнки. пипетки, атикоррозионных покрытий на металлах

Полимерные пасты используются для изготовления линолиума, искусственной кожи, клеёнки. пипетки, атикоррозионных покрытий на металлах

ПВХ в медицине Популярен в медицине благодаря химической стабильности и инертности. Применение: контейнеры для крови и внутренних органов, катетеры, трубки , приборы для измерения давления хирургически шины, блистер-упаковка для таблеток.

ПВХ в медицине Популярен в медицине благодаря химической стабильности и инертности. Применение: контейнеры для крови и внутренних органов, катетеры, трубки , приборы для измерения давления хирургически шины, блистер-упаковка для таблеток.

ПВХ на транспорте • В этой области - второй по популярности полимер (после полипропилена). • производство покрытий, уплотняющих материалов, кабельной изоляции, приборных и дверных панелей, подлокотников, подушек безопасности • Каждый новый автомобиль содержит примерно 16 кг ПВХ.

ПВХ на транспорте • В этой области - второй по популярности полимер (после полипропилена). • производство покрытий, уплотняющих материалов, кабельной изоляции, приборных и дверных панелей, подлокотников, подушек безопасности • Каждый новый автомобиль содержит примерно 16 кг ПВХ.

ПВХ в строительстве Главные качества ПВХ в строительстве: износоустойчивость, механическая прочность, жесткость, небольшая масса, устойчивость к коррозии, химическому, погодному и температурному воздействию, огнестойкость

ПВХ в строительстве Главные качества ПВХ в строительстве: износоустойчивость, механическая прочность, жесткость, небольшая масса, устойчивость к коррозии, химическому, погодному и температурному воздействию, огнестойкость

ПВХ в потребительских товарах Мебель (для нее используется жесткий ПВХ), напольные покрытия (гибкий ПВХ), обувь, кредитные и телефонные карточки, спортивное оборудование и оснащение (мячи, экипировка), одежда, сумки, рюкзаки, жёсткая плёнка, бутылки, гибкая плёнка, бутылочные крышки, тюбики для зубной пасты, мобильные телефоны и аксессуары для них, куклы, утята для ванной, надувные пляжные игрушки, «лягушатники» , мячи и т. д

ПВХ в потребительских товарах Мебель (для нее используется жесткий ПВХ), напольные покрытия (гибкий ПВХ), обувь, кредитные и телефонные карточки, спортивное оборудование и оснащение (мячи, экипировка), одежда, сумки, рюкзаки, жёсткая плёнка, бутылки, гибкая плёнка, бутылочные крышки, тюбики для зубной пасты, мобильные телефоны и аксессуары для них, куклы, утята для ванной, надувные пляжные игрушки, «лягушатники» , мячи и т. д

Сополимер винилхлорида/винилацетата • Сополимер винилхлорида и винилацетата с долей последнего около 13% — тот самый "винил"

Сополимер винилхлорида/винилацетата • Сополимер винилхлорида и винилацетата с долей последнего около 13% — тот самый "винил"

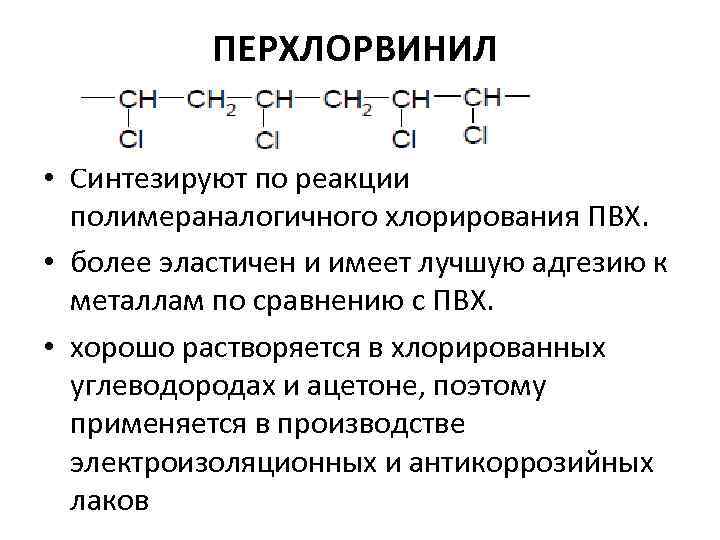

ПЕРХЛОРВИНИЛ • Синтезируют по реакции полимераналогичного хлорирования ПВХ. • более эластичен и имеет лучшую адгезию к металлам по сравнению с ПВХ. • хорошо растворяется в хлорированных углеводородах и ацетоне, поэтому применяется в производстве электроизоляционных и антикоррозийных лаков

ПЕРХЛОРВИНИЛ • Синтезируют по реакции полимераналогичного хлорирования ПВХ. • более эластичен и имеет лучшую адгезию к металлам по сравнению с ПВХ. • хорошо растворяется в хлорированных углеводородах и ацетоне, поэтому применяется в производстве электроизоляционных и антикоррозийных лаков

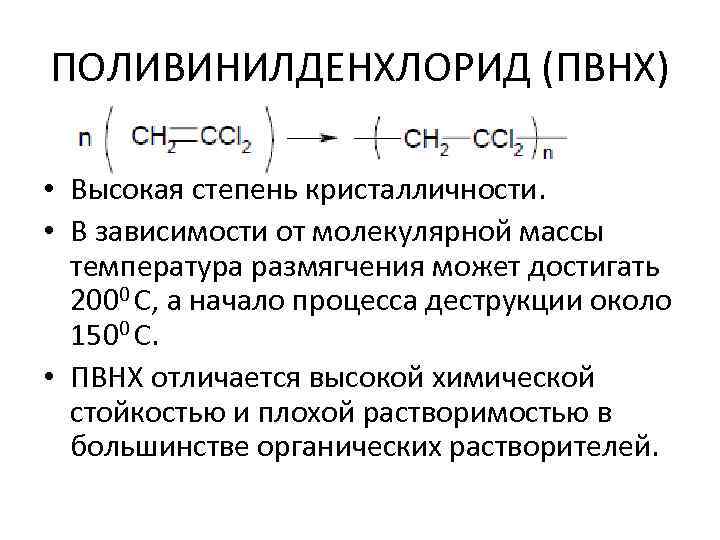

ПОЛИВИНИЛДЕНХЛОРИД (ПВНХ) • Высокая степень кристалличности. • В зависимости от молекулярной массы температура размягчения может достигать 2000 С, а начало процесса деструкции около 1500 С. • ПВНХ отличается высокой химической стойкостью и плохой растворимостью в большинстве органических растворителей.

ПОЛИВИНИЛДЕНХЛОРИД (ПВНХ) • Высокая степень кристалличности. • В зависимости от молекулярной массы температура размягчения может достигать 2000 С, а начало процесса деструкции около 1500 С. • ПВНХ отличается высокой химической стойкостью и плохой растворимостью в большинстве органических растворителей.