Лекция 11 ТАД. Каталитический крекинг.pptx

- Количество слайдов: 93

ТЕРМИЧЕСКИЕ ПРОЦЕССЫ ПОДГОТОВКИ СЫРЬЯ ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ФЛЮИДА (ККФ)

ТЕРМИЧЕСКИЕ ПРОЦЕССЫ ПОДГОТОВКИ СЫРЬЯ ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ФЛЮИДА (ККФ)

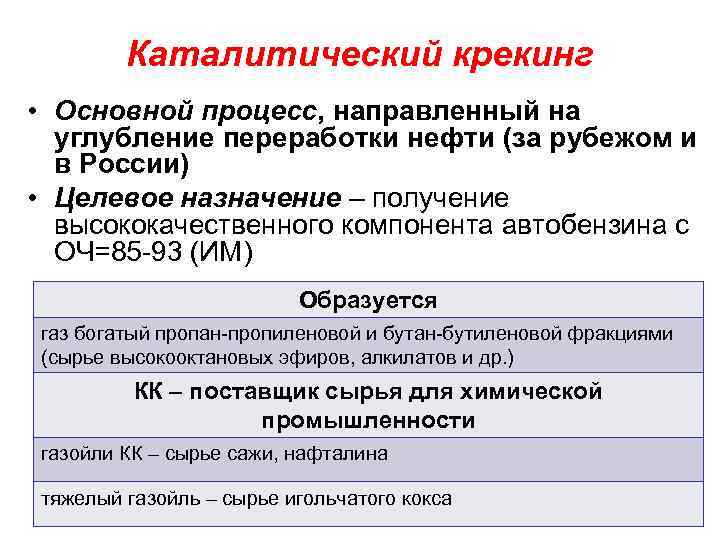

Каталитический крекинг • Основной процесс, направленный на углубление переработки нефти (за рубежом и в России) • Целевое назначение – получение высококачественного компонента автобензина с ОЧ=85 -93 (ИМ) Образуется газ богатый пропан-пропиленовой и бутан-бутиленовой фракциями (сырье высокооктановых эфиров, алкилатов и др. ) КК – поставщик сырья для химической промышленности газойли КК – сырье сажи, нафталина тяжелый газойль – сырье игольчатого кокса

Каталитический крекинг • Основной процесс, направленный на углубление переработки нефти (за рубежом и в России) • Целевое назначение – получение высококачественного компонента автобензина с ОЧ=85 -93 (ИМ) Образуется газ богатый пропан-пропиленовой и бутан-бутиленовой фракциями (сырье высокооктановых эфиров, алкилатов и др. ) КК – поставщик сырья для химической промышленности газойли КК – сырье сажи, нафталина тяжелый газойль – сырье игольчатого кокса

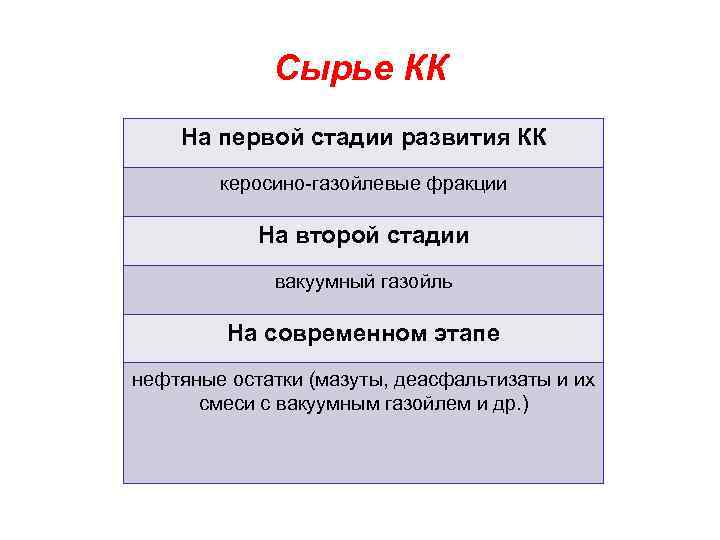

Сырье КК На первой стадии развития КК керосино-газойлевые фракции На второй стадии вакуумный газойль На современном этапе нефтяные остатки (мазуты, деасфальтизаты и их смеси с вакуумным газойлем и др. )

Сырье КК На первой стадии развития КК керосино-газойлевые фракции На второй стадии вакуумный газойль На современном этапе нефтяные остатки (мазуты, деасфальтизаты и их смеси с вакуумным газойлем и др. )

Сырье КК Первая • Дистиллятное группа Вторая • Тяжелое дистиллятное группа Третья • Остаточное группа

Сырье КК Первая • Дистиллятное группа Вторая • Тяжелое дистиллятное группа Третья • Остаточное группа

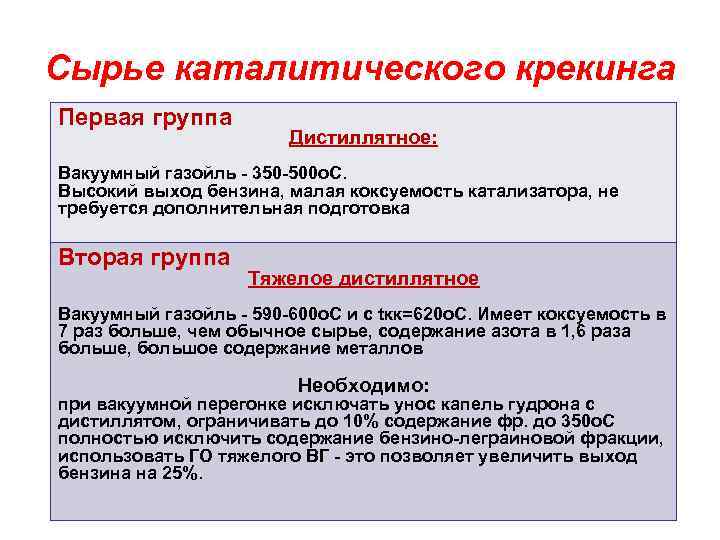

Сырье каталитического крекинга Первая группа Дистиллятное: Вакуумный газойль - 350 -500 о. С. Высокий выход бензина, малая коксуемость катализатора, не требуется дополнительная подготовка Вторая группа Тяжелое дистиллятное Вакуумный газойль - 590 -600 о. С и с tкк=620 о. С. Имеет коксуемость в 7 раз больше, чем обычное сырье, содержание азота в 1, 6 раза больше, большое содержание металлов Необходимо: при вакуумной перегонке исключать унос капель гудрона с дистиллятом, ограничивать до 10% содержание фр. до 350 о. С полностью исключить содержание бензино-леграиновой фракции, использовать ГО тяжелого ВГ - это позволяет увеличить выход бензина на 25%.

Сырье каталитического крекинга Первая группа Дистиллятное: Вакуумный газойль - 350 -500 о. С. Высокий выход бензина, малая коксуемость катализатора, не требуется дополнительная подготовка Вторая группа Тяжелое дистиллятное Вакуумный газойль - 590 -600 о. С и с tкк=620 о. С. Имеет коксуемость в 7 раз больше, чем обычное сырье, содержание азота в 1, 6 раза больше, большое содержание металлов Необходимо: при вакуумной перегонке исключать унос капель гудрона с дистиллятом, ограничивать до 10% содержание фр. до 350 о. С полностью исключить содержание бензино-леграиновой фракции, использовать ГО тяжелого ВГ - это позволяет увеличить выход бензина на 25%.

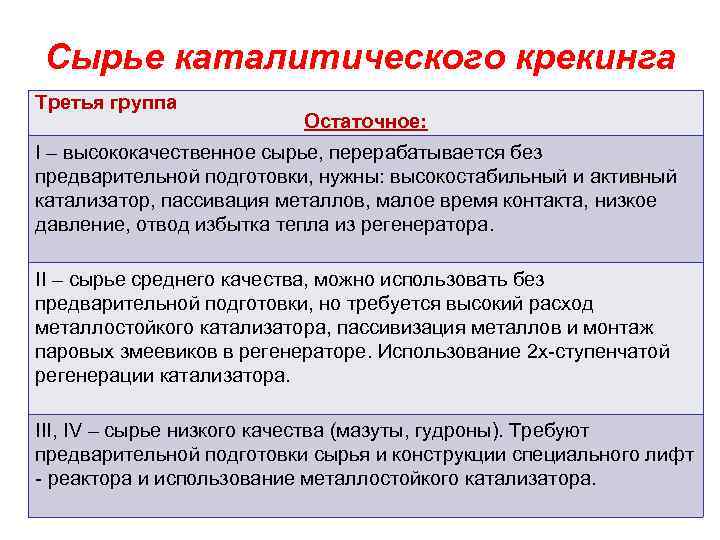

Сырье каталитического крекинга Третья группа Остаточное: I – высококачественное сырье, перерабатывается без предварительной подготовки, нужны: высокостабильный и активный катализатор, пассивация металлов, малое время контакта, низкое давление, отвод избытка тепла из регенератора. II – сырье среднего качества, можно использовать без предварительной подготовки, но требуется высокий расход металлостойкого катализатора, пассивизация металлов и монтаж паровых змеевиков в регенераторе. Использование 2 х-ступенчатой регенерации катализатора. III, IV – сырье низкого качества (мазуты, гудроны). Требуют предварительной подготовки сырья и конструкции специального лифт - реактора и использование металлостойкого катализатора.

Сырье каталитического крекинга Третья группа Остаточное: I – высококачественное сырье, перерабатывается без предварительной подготовки, нужны: высокостабильный и активный катализатор, пассивация металлов, малое время контакта, низкое давление, отвод избытка тепла из регенератора. II – сырье среднего качества, можно использовать без предварительной подготовки, но требуется высокий расход металлостойкого катализатора, пассивизация металлов и монтаж паровых змеевиков в регенераторе. Использование 2 х-ступенчатой регенерации катализатора. III, IV – сырье низкого качества (мазуты, гудроны). Требуют предварительной подготовки сырья и конструкции специального лифт - реактора и использование металлостойкого катализатора.

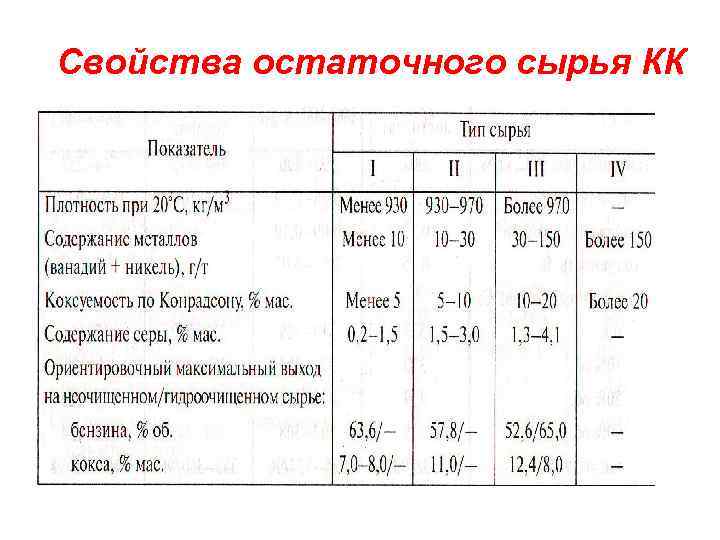

Свойства остаточного сырья КК

Свойства остаточного сырья КК

Получение сырья КК и ККФ из мазута 1 вариант: глубоковакуумная перегонка – гидроочистка вакуумного газойля – КК 2 вариант: глубоковакуумная перегонка – смешение с газойлем коксования – гидроочистка – КК 3 вариант: глубоковакуумная перегонка – смешение гидроочищенного вакуумного газойля с деасфальтизатом – КК 4 вариант: глубоковакуумная перегонка – гидроочистка вакуумного газойля – смешение гидроочищенного вакуумного газойля с мазутом – КК 5 вариант: гидрокрекинг и гидродесульфаризация мазута КК

Получение сырья КК и ККФ из мазута 1 вариант: глубоковакуумная перегонка – гидроочистка вакуумного газойля – КК 2 вариант: глубоковакуумная перегонка – смешение с газойлем коксования – гидроочистка – КК 3 вариант: глубоковакуумная перегонка – смешение гидроочищенного вакуумного газойля с деасфальтизатом – КК 4 вариант: глубоковакуумная перегонка – гидроочистка вакуумного газойля – смешение гидроочищенного вакуумного газойля с мазутом – КК 5 вариант: гидрокрекинг и гидродесульфаризация мазута КК

Получение сырья КК и ККФ из мазута

Получение сырья КК и ККФ из мазута

Переработка тяжелого сырья КК и ККФ • В случае применения не каталитических процессов облагораживания нефтяных остатков 3 -х ступенчатая переработка сырья: 1 – деасфальтизация гудрона (сольвентная; термоадсорбционная) 2 – гидрообессеривание смеси деасфальтизата и вакуумного газойля 3 – КК гидрогенизата

Переработка тяжелого сырья КК и ККФ • В случае применения не каталитических процессов облагораживания нефтяных остатков 3 -х ступенчатая переработка сырья: 1 – деасфальтизация гудрона (сольвентная; термоадсорбционная) 2 – гидрообессеривание смеси деасфальтизата и вакуумного газойля 3 – КК гидрогенизата

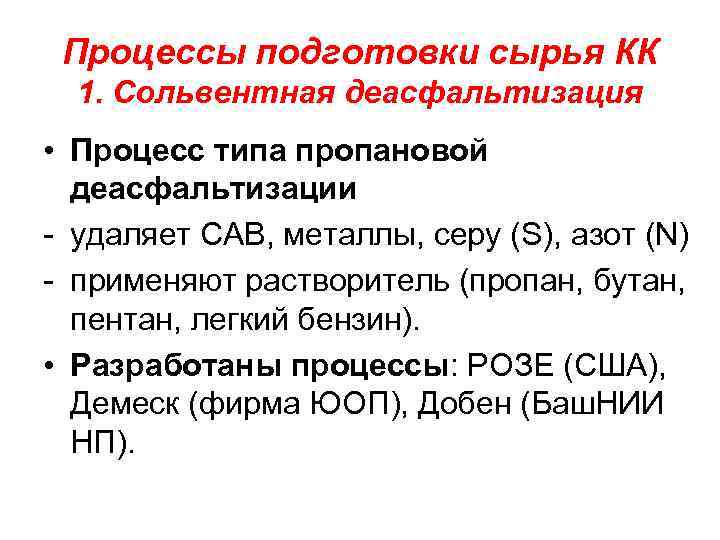

Процессы подготовки сырья КК 1. Сольвентная деасфальтизация • Процесс типа пропановой деасфальтизации - удаляет САВ, металлы, серу (S), азот (N) - применяют растворитель (пропан, бутан, пентан, легкий бензин). • Разработаны процессы: РОЗЕ (США), Демеск (фирма ЮОП), Добен (Баш. НИИ НП).

Процессы подготовки сырья КК 1. Сольвентная деасфальтизация • Процесс типа пропановой деасфальтизации - удаляет САВ, металлы, серу (S), азот (N) - применяют растворитель (пропан, бутан, пентан, легкий бензин). • Разработаны процессы: РОЗЕ (США), Демеск (фирма ЮОП), Добен (Баш. НИИ НП).

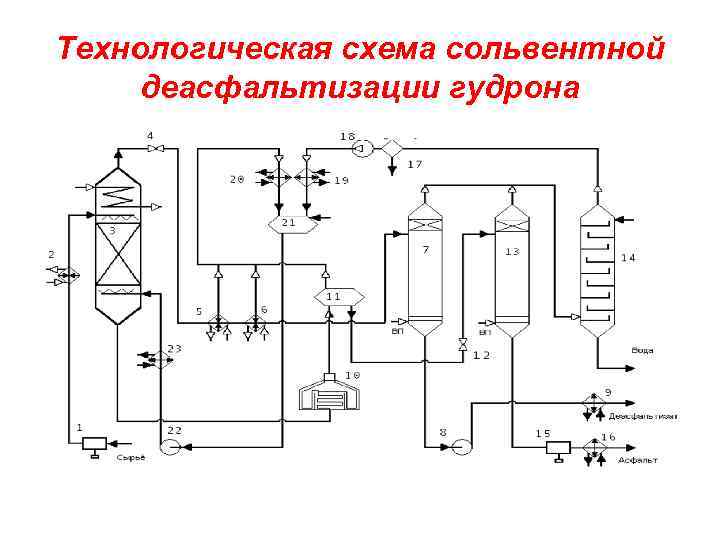

Технологическая схема сольвентной деасфальтизации гудрона

Технологическая схема сольвентной деасфальтизации гудрона

2. Термоадсорбционная деасфальтизация (ТАД) • Облагораживание достигается за счет термодеструкции углеводородов и гетеросоединений сырья и последующей адсорбцией смол, асфальтенов, металлоорганических соединений на поверхности адсорбента • В отличие от сольвентной деасфальтизации в процессах ТАД ТНО не образуется трудноутилизируемого продукта - асфальтита. • Разработаны процессы: АРТ (США), НОТ (Япония), АСС (Япония), ККИ (Япония), УНИ и Гроз. НИИ

2. Термоадсорбционная деасфальтизация (ТАД) • Облагораживание достигается за счет термодеструкции углеводородов и гетеросоединений сырья и последующей адсорбцией смол, асфальтенов, металлоорганических соединений на поверхности адсорбента • В отличие от сольвентной деасфальтизации в процессах ТАД ТНО не образуется трудноутилизируемого продукта - асфальтита. • Разработаны процессы: АРТ (США), НОТ (Япония), АСС (Япония), ККИ (Япония), УНИ и Гроз. НИИ

2. 1. АРТ (США) • Процесс ТАД тяжелых нефтей и нефтяных остатков с высокими коксуемостью и содержанием металлов, разработан в США и пущен в 1983 г. в эксплуатацию, мощность около 2, 5 млн. т/год. • Установка типа КК с лифт-реактором • Температура 480 - 590˚C • Адсорбент – микросферический, широкопористый АРТКАТ с малой удельной поверхностью и каталитической активностью • Реакции крекинга на адсорбенте не протекают, т. к. адсорбент не обладает крекирующими свойствами • Короткое время контакта

2. 1. АРТ (США) • Процесс ТАД тяжелых нефтей и нефтяных остатков с высокими коксуемостью и содержанием металлов, разработан в США и пущен в 1983 г. в эксплуатацию, мощность около 2, 5 млн. т/год. • Установка типа КК с лифт-реактором • Температура 480 - 590˚C • Адсорбент – микросферический, широкопористый АРТКАТ с малой удельной поверхностью и каталитической активностью • Реакции крекинга на адсорбенте не протекают, т. к. адсорбент не обладает крекирующими свойствами • Короткое время контакта

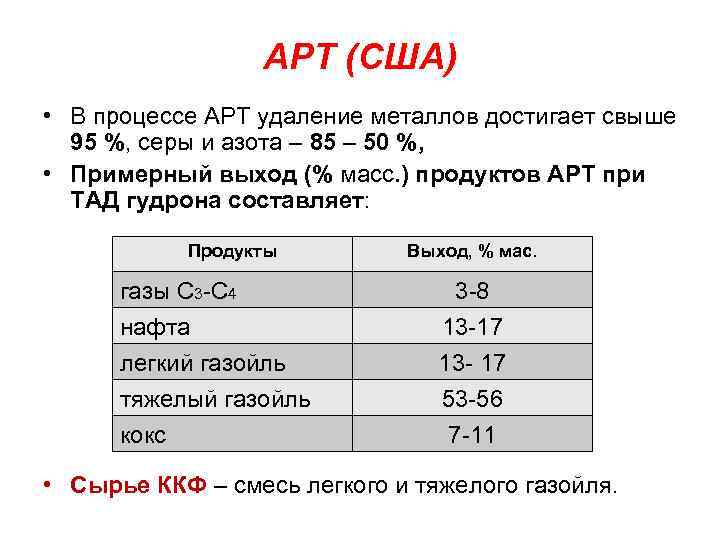

АРТ (США) • В процессе АРТ удаление металлов достигает свыше 95 %, серы и азота – 85 – 50 %, • Примерный выход (% масс. ) продуктов АРТ при ТАД гудрона составляет: Продукты газы С 3 -С 4 нафта легкий газойль тяжелый газойль кокс Выход, % мас. 3 -8 13 -17 13 - 17 53 -56 7 -11 • Сырье ККФ – смесь легкого и тяжелого газойля.

АРТ (США) • В процессе АРТ удаление металлов достигает свыше 95 %, серы и азота – 85 – 50 %, • Примерный выход (% масс. ) продуктов АРТ при ТАД гудрона составляет: Продукты газы С 3 -С 4 нафта легкий газойль тяжелый газойль кокс Выход, % мас. 3 -8 13 -17 13 - 17 53 -56 7 -11 • Сырье ККФ – смесь легкого и тяжелого газойля.

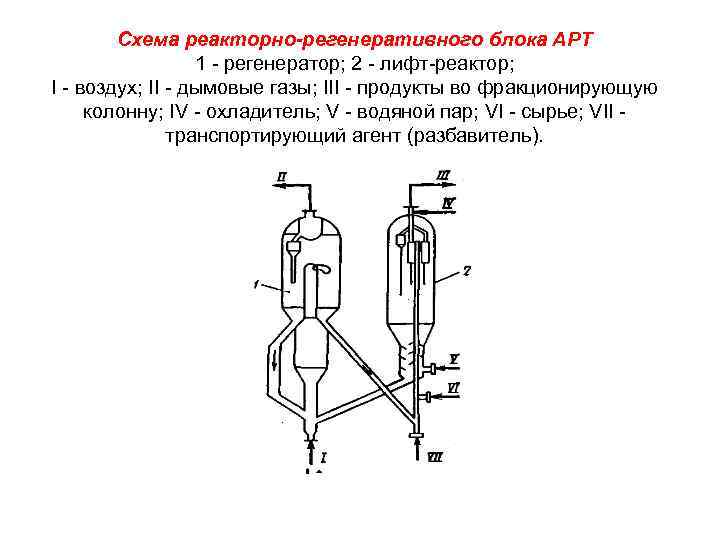

Схема реакторно-регенеративного блока АРТ 1 - регенератор; 2 - лифт-реактор; I - воздух; II - дымовые газы; III - продукты во фракционирующую колонну; IV - охладитель; V - водяной пар; VI - сырье; VII транспортирующий агент (разбавитель).

Схема реакторно-регенеративного блока АРТ 1 - регенератор; 2 - лифт-реактор; I - воздух; II - дымовые газы; III - продукты во фракционирующую колонну; IV - охладитель; V - водяной пар; VI - сырье; VII транспортирующий агент (разбавитель).

2. 2. НОТ (Япония) • Принципиально новый японский процесс ТАД остатков и тяжелых нефтей • Используется в качестве адсорбента дробленая железная руда (выполняет частично роль катализатора некоторых термодеструктивных превращений сырья) • Проводят на установках типа каталитического крекинга с псевдоожиженным слоем с подачей водяного пара в реактор • Температура 525 - 545 о. С • Реакции в реакторе ЗFе. О + Н 2 О Fе 3 О 4 + Н 2, Fе 3 О 4 + сырье кокс (Fе 3 О 4) + газы + жидкие продукты

2. 2. НОТ (Япония) • Принципиально новый японский процесс ТАД остатков и тяжелых нефтей • Используется в качестве адсорбента дробленая железная руда (выполняет частично роль катализатора некоторых термодеструктивных превращений сырья) • Проводят на установках типа каталитического крекинга с псевдоожиженным слоем с подачей водяного пара в реактор • Температура 525 - 545 о. С • Реакции в реакторе ЗFе. О + Н 2 О Fе 3 О 4 + Н 2, Fе 3 О 4 + сырье кокс (Fе 3 О 4) + газы + жидкие продукты

НОТ (Япония) • Закоксованный адсорбент регенерируется при 780830 °С в регенераторе с псевдоожиженным слоем: Кокс(Fе 3 О 4) + O 2 ЗFе. О + СО 2, Fе. О + SО 2 + 3 СО Fе. S + ЗСО 2. • Примерный выход продуктов (в % мас. ): Продукты Выход, % мас. газ 8 бензин 6 газойль (180 -560 о. С) 30 фракция выше 560 о. С 42 кокс 14 Глубина превращения – 50 -60%. Отличительная особенность – получение водорода (~ 210 л/кг сырья, содержание Н 2 в газе достигает до 70 % об. ).

НОТ (Япония) • Закоксованный адсорбент регенерируется при 780830 °С в регенераторе с псевдоожиженным слоем: Кокс(Fе 3 О 4) + O 2 ЗFе. О + СО 2, Fе. О + SО 2 + 3 СО Fе. S + ЗСО 2. • Примерный выход продуктов (в % мас. ): Продукты Выход, % мас. газ 8 бензин 6 газойль (180 -560 о. С) 30 фракция выше 560 о. С 42 кокс 14 Глубина превращения – 50 -60%. Отличительная особенность – получение водорода (~ 210 л/кг сырья, содержание Н 2 в газе достигает до 70 % об. ).

2. 3. АСС (Япония) • Сырье - нефтяные остатки • В качестве адсорбента используется алюмосиликат (известный под торговым названием "Аллозит") • Проводится на установках типа ККФ (каталитический крекинг флюид с лифтреактором).

2. 3. АСС (Япония) • Сырье - нефтяные остатки • В качестве адсорбента используется алюмосиликат (известный под торговым названием "Аллозит") • Проводится на установках типа ККФ (каталитический крекинг флюид с лифтреактором).

2. 4. ККИ (Япония) • Комбинированный процесс термического крекинга гудронов в псевдоожиженном слое адсорбентатеплоносителя • В качестве адсорбента используется железная руда • Процесс позволяет получить дистиллятные продукты и одновременно восстанавливать руду. • Углерод, который образуется в результате термокрекинга сырья, отлагается на частицах руды (оксиде железа) и используется для ее восстановления в губчатое железо. • Процесс выполнен по типу установки коксования Флюид. • Для восстановления закоксованной руды установка дооборудована вращающейся барабанной печью

2. 4. ККИ (Япония) • Комбинированный процесс термического крекинга гудронов в псевдоожиженном слое адсорбентатеплоносителя • В качестве адсорбента используется железная руда • Процесс позволяет получить дистиллятные продукты и одновременно восстанавливать руду. • Углерод, который образуется в результате термокрекинга сырья, отлагается на частицах руды (оксиде железа) и используется для ее восстановления в губчатое железо. • Процесс выполнен по типу установки коксования Флюид. • Для восстановления закоксованной руды установка дооборудована вращающейся барабанной печью

2. 5. Процесс термоадсорбционной деасфальтизации нефтяных остатков УНИ • • • - Новый отечественный процесс Адсорбент - дробленая железная руда Процесс имеет отличие от Японских НОТ и ККИ: проведение процесса - на базе установок каталитического крекинга с движущимся слоем (с использованием установок типа Г- 43 -102 после вывода их из эксплуатации); - осуществляется непрерывный выход из реактора части закоксованной руды без регенерации - закоксованный рудный концентрат, обогащенный ванадием и никелем (содержащимся в сырье), может использоваться в металлургии в качестве сырья для получения чугуна специального назначения

2. 5. Процесс термоадсорбционной деасфальтизации нефтяных остатков УНИ • • • - Новый отечественный процесс Адсорбент - дробленая железная руда Процесс имеет отличие от Японских НОТ и ККИ: проведение процесса - на базе установок каталитического крекинга с движущимся слоем (с использованием установок типа Г- 43 -102 после вывода их из эксплуатации); - осуществляется непрерывный выход из реактора части закоксованной руды без регенерации - закоксованный рудный концентрат, обогащенный ванадием и никелем (содержащимся в сырье), может использоваться в металлургии в качестве сырья для получения чугуна специального назначения

Процесс термоадсорбционной деасфальтизации нефтяных остатков УНИ • Достигается два полезных эффекта - облагораживание нефтяного сырья - обогащение металлургического сырья легирующими металлами и углеродистым топливом • В зависимости от потребности процесс может проводиться: а) в режиме крекинга с максимальным получением газойлевых фракций, используемых как качественное сырье каталитического крекинга или гидрокрекинга; б) в режиме пиролиза с получением дистиллятных фракций и газообразных продуктов с содержанием до 70 % (об. ) этилена, пропилена и бутиленов (ценного сырья нефтехимии) (Процесс называют каталитическим пиролизом, но каталитический эффект существенно уступает термическому).

Процесс термоадсорбционной деасфальтизации нефтяных остатков УНИ • Достигается два полезных эффекта - облагораживание нефтяного сырья - обогащение металлургического сырья легирующими металлами и углеродистым топливом • В зависимости от потребности процесс может проводиться: а) в режиме крекинга с максимальным получением газойлевых фракций, используемых как качественное сырье каталитического крекинга или гидрокрекинга; б) в режиме пиролиза с получением дистиллятных фракций и газообразных продуктов с содержанием до 70 % (об. ) этилена, пропилена и бутиленов (ценного сырья нефтехимии) (Процесс называют каталитическим пиролизом, но каталитический эффект существенно уступает термическому).

2. 6. Процесс термоадсорбционной деасфальтизации нефтяных остатков Гроз. НИИ • Процесс предназначен для деметаллизации, деасфальтизации и обессмоливания гудронов и других ТНО – типа КК • Адсорбент – дробленый нефтяной кокс • Эффект деасфальтизации и обессмоливания сырья достигается не только путем их адсорбции на носителе, а преимущественно за счет превращения их в карбоиды и кокс при мягком термолизе сырья с последующим осаждением последнего на носитель. • Температура термодеасфальтизации - 430 °С

2. 6. Процесс термоадсорбционной деасфальтизации нефтяных остатков Гроз. НИИ • Процесс предназначен для деметаллизации, деасфальтизации и обессмоливания гудронов и других ТНО – типа КК • Адсорбент – дробленый нефтяной кокс • Эффект деасфальтизации и обессмоливания сырья достигается не только путем их адсорбции на носителе, а преимущественно за счет превращения их в карбоиды и кокс при мягком термолизе сырья с последующим осаждением последнего на носитель. • Температура термодеасфальтизации - 430 °С

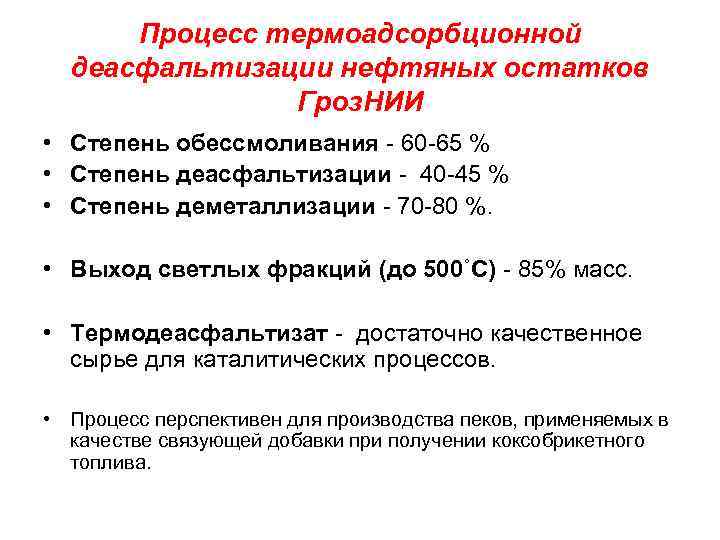

Процесс термоадсорбционной деасфальтизации нефтяных остатков Гроз. НИИ • Степень обессмоливания - 60 -65 % • Степень деасфальтизации - 40 -45 % • Степень деметаллизации - 70 -80 %. • Выход светлых фракций (до 500˚C) - 85% масс. • Термодеасфальтизат - достаточно качественное сырье для каталитических процессов. • Процесс перспективен для производства пеков, применяемых в качестве связующей добавки при получении коксобрикетного топлива.

Процесс термоадсорбционной деасфальтизации нефтяных остатков Гроз. НИИ • Степень обессмоливания - 60 -65 % • Степень деасфальтизации - 40 -45 % • Степень деметаллизации - 70 -80 %. • Выход светлых фракций (до 500˚C) - 85% масс. • Термодеасфальтизат - достаточно качественное сырье для каталитических процессов. • Процесс перспективен для производства пеков, применяемых в качестве связующей добавки при получении коксобрикетного топлива.

КАТАЛИТИЧЕСКИЙ КРЕКИНГ ФЛЮИД (ККФ)

КАТАЛИТИЧЕСКИЙ КРЕКИНГ ФЛЮИД (ККФ)

Каталитический крекинг • Задача: Углубление переработки нефти с целью получения максимального выхода моторных топлив и сырья нефтехимического синтеза. • Самый перспективный процесс. Каталитический крекинг флюид (ККФ).

Каталитический крекинг • Задача: Углубление переработки нефти с целью получения максимального выхода моторных топлив и сырья нефтехимического синтеза. • Самый перспективный процесс. Каталитический крекинг флюид (ККФ).

Динамика изменения мощностей каталитического крекинга в основных странах и регионах мира, млн. тонн в год Регион, страна 2008 2009 2010 2011 2012 Китай Япония США Россия ИТОГО В МИРЕ 32, 3 48, 3 305, 4 18, 5 765, 0 32, 4 48, 8 308, 5 18, 5 768, 8 32, 4 48, 9 302, 0 18, 9 777, 2 32, 4 51, 6 304, 9 21, 1 784, 5 32, 4 51, 6 301, 3 21, 1 785, 6 Доля к перв. перер. нефти, % 9, 6 22, 1 33, 7 7, 2 17, 8

Динамика изменения мощностей каталитического крекинга в основных странах и регионах мира, млн. тонн в год Регион, страна 2008 2009 2010 2011 2012 Китай Япония США Россия ИТОГО В МИРЕ 32, 3 48, 3 305, 4 18, 5 765, 0 32, 4 48, 8 308, 5 18, 5 768, 8 32, 4 48, 9 302, 0 18, 9 777, 2 32, 4 51, 6 304, 9 21, 1 784, 5 32, 4 51, 6 301, 3 21, 1 785, 6 Доля к перв. перер. нефти, % 9, 6 22, 1 33, 7 7, 2 17, 8

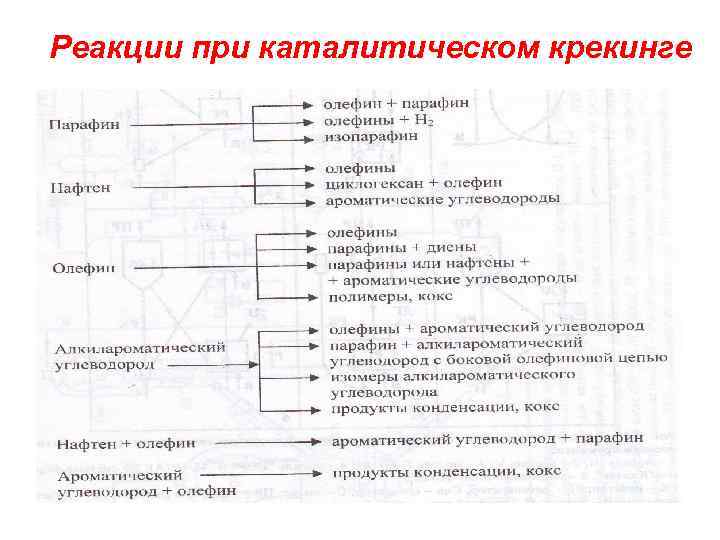

Реакции при каталитическом крекинге

Реакции при каталитическом крекинге

Достоинства ККФ Низкое давление процесса Простота аппаратурного оформления Наличие значительных ресурсов сырья (от керосиногазойлевых фракций до гудрона) Высокий выход ценных продуктов (до 90%) - высокооктановый бензин - легкий газойль КК – компонент ДТ - сжиженные газы – сырье МТБЭ, алкилирования - тяжелый газойль КК – сырье для производства технического углерода, коксов

Достоинства ККФ Низкое давление процесса Простота аппаратурного оформления Наличие значительных ресурсов сырья (от керосиногазойлевых фракций до гудрона) Высокий выход ценных продуктов (до 90%) - высокооктановый бензин - легкий газойль КК – компонент ДТ - сжиженные газы – сырье МТБЭ, алкилирования - тяжелый газойль КК – сырье для производства технического углерода, коксов

Достоинства ККФ Возможность повышения производительности установки и ее комбинирование с другими процессами Удовлетворительное решение проблем безостаточной переработки углеводородного сырья и охраны окружающей среды Высокое качество продуктов по сравнению с КК Практическое отсутствие сухих газов и промежуточных продуктов уплотнения, меньше выход непредельных углеводородов, больше выход изопарафиновых и ароматических соединений и кокса бедного водородом

Достоинства ККФ Возможность повышения производительности установки и ее комбинирование с другими процессами Удовлетворительное решение проблем безостаточной переработки углеводородного сырья и охраны окружающей среды Высокое качество продуктов по сравнению с КК Практическое отсутствие сухих газов и промежуточных продуктов уплотнения, меньше выход непредельных углеводородов, больше выход изопарафиновых и ароматических соединений и кокса бедного водородом

Катализаторы КК • Применимы цеолитсодержащие. • Форма - микросферическая для псевдоожиженного слоя, шариковая для подвижного слоя катализатора. • Высокая адсорбционная способность • Большая удельная поверхность • Кислотные центры различной силы • Современные катализаторы - на основе цеолита типа У с силикатным модулем 3 – 6 - высококремнеземестые цеолиты ZSM с силикатным модулем 30. • Увеличение каталитических свойств цеолитов - за счет обмена аммонийной формы на 3 х-валентные катионы редкоземельных металлов.

Катализаторы КК • Применимы цеолитсодержащие. • Форма - микросферическая для псевдоожиженного слоя, шариковая для подвижного слоя катализатора. • Высокая адсорбционная способность • Большая удельная поверхность • Кислотные центры различной силы • Современные катализаторы - на основе цеолита типа У с силикатным модулем 3 – 6 - высококремнеземестые цеолиты ZSM с силикатным модулем 30. • Увеличение каталитических свойств цеолитов - за счет обмена аммонийной формы на 3 х-валентные катионы редкоземельных металлов.

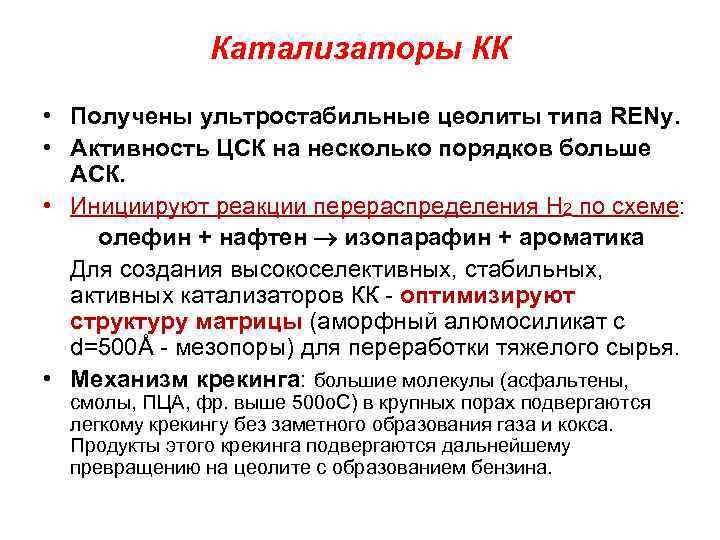

Катализаторы КК • Получены ультростабильные цеолиты типа RЕNy. • Активность ЦСК на несколько порядков больше АСК. • Инициируют реакции перераспределения Н 2 по схеме: олефин + нафтен изопарафин + ароматика Для создания высокоселективных, стабильных, активных катализаторов КК - оптимизируют структуру матрицы (аморфный алюмосиликат с d=500Å - мезопоры) для переработки тяжелого сырья. • Механизм крекинга: большие молекулы (асфальтены, смолы, ПЦА, фр. выше 500 о. С) в крупных порах подвергаются легкому крекингу без заметного образования газа и кокса. Продукты этого крекинга подвергаются дальнейшему превращению на цеолите с образованием бензина.

Катализаторы КК • Получены ультростабильные цеолиты типа RЕNy. • Активность ЦСК на несколько порядков больше АСК. • Инициируют реакции перераспределения Н 2 по схеме: олефин + нафтен изопарафин + ароматика Для создания высокоселективных, стабильных, активных катализаторов КК - оптимизируют структуру матрицы (аморфный алюмосиликат с d=500Å - мезопоры) для переработки тяжелого сырья. • Механизм крекинга: большие молекулы (асфальтены, смолы, ПЦА, фр. выше 500 о. С) в крупных порах подвергаются легкому крекингу без заметного образования газа и кокса. Продукты этого крекинга подвергаются дальнейшему превращению на цеолите с образованием бензина.

Механизм крекинга

Механизм крекинга

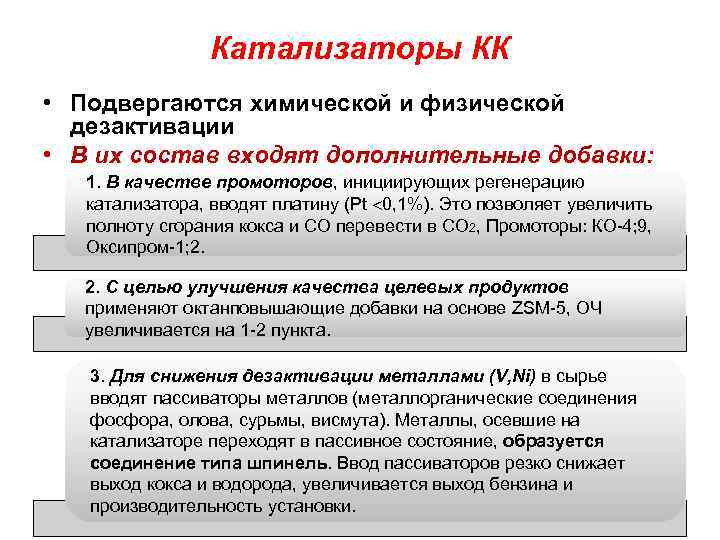

Катализаторы КК • Подвергаются химической и физической дезактивации • В их состав входят дополнительные добавки: 1. В качестве промоторов, инициирующих регенерацию катализатора, вводят платину (Рt 0, 1%). Это позволяет увеличить полноту сгорания кокса и СО перевести в СО 2, Промоторы: КО-4; 9, Оксипром-1; 2. 2. С целью улучшения качества целевых продуктов применяют октанповышающие добавки на основе ZSM-5, ОЧ увеличивается на 1 -2 пункта. 3. Для снижения дезактивации металлами (V, Ni) в сырье вводят пассиваторы металлов (металлорганические соединения фосфора, олова, сурьмы, висмута). Металлы, осевшие на катализаторе переходят в пассивное состояние, образуется соединение типа шпинель. Ввод пассиваторов резко снижает выход кокса и водорода, увеличивается выход бензина и производительность установки.

Катализаторы КК • Подвергаются химической и физической дезактивации • В их состав входят дополнительные добавки: 1. В качестве промоторов, инициирующих регенерацию катализатора, вводят платину (Рt 0, 1%). Это позволяет увеличить полноту сгорания кокса и СО перевести в СО 2, Промоторы: КО-4; 9, Оксипром-1; 2. 2. С целью улучшения качества целевых продуктов применяют октанповышающие добавки на основе ZSM-5, ОЧ увеличивается на 1 -2 пункта. 3. Для снижения дезактивации металлами (V, Ni) в сырье вводят пассиваторы металлов (металлорганические соединения фосфора, олова, сурьмы, висмута). Металлы, осевшие на катализаторе переходят в пассивное состояние, образуется соединение типа шпинель. Ввод пассиваторов резко снижает выход кокса и водорода, увеличивается выход бензина и производительность установки.

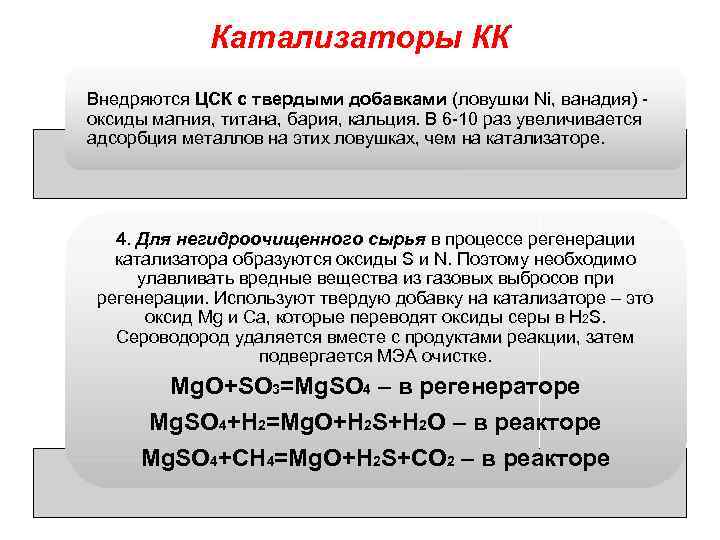

Катализаторы КК Внедряются ЦСК с твердыми добавками (ловушки Ni, ванадия) оксиды магния, титана, бария, кальция. В 6 -10 раз увеличивается адсорбция металлов на этих ловушках, чем на катализаторе. 4. Для негидроочищенного сырья в процессе регенерации катализатора образуются оксиды S и N. Поэтому необходимо улавливать вредные вещества из газовых выбросов при регенерации. Используют твердую добавку на катализаторе – это оксид Mg и Са, которые переводят оксиды серы в H 2 S. Сероводород удаляется вместе с продуктами реакции, затем подвергается МЭА очистке. Mg. O+SO 3=Mg. SO 4 – в регенераторе Mg. SO 4+H 2=Mg. O+H 2 S+H 2 O – в реакторе Mg. SO 4+CH 4=Mg. O+H 2 S+CO 2 – в реакторе

Катализаторы КК Внедряются ЦСК с твердыми добавками (ловушки Ni, ванадия) оксиды магния, титана, бария, кальция. В 6 -10 раз увеличивается адсорбция металлов на этих ловушках, чем на катализаторе. 4. Для негидроочищенного сырья в процессе регенерации катализатора образуются оксиды S и N. Поэтому необходимо улавливать вредные вещества из газовых выбросов при регенерации. Используют твердую добавку на катализаторе – это оксид Mg и Са, которые переводят оксиды серы в H 2 S. Сероводород удаляется вместе с продуктами реакции, затем подвергается МЭА очистке. Mg. O+SO 3=Mg. SO 4 – в регенераторе Mg. SO 4+H 2=Mg. O+H 2 S+H 2 O – в реакторе Mg. SO 4+CH 4=Mg. O+H 2 S+CO 2 – в реакторе

Катализаторы КК 5. Для повышения механической прочности в состав аморфной матрицы вводят тонкодисперсную окись Al -формы. Для уменьшения истирания вводят смазывающую присадку из смеси оксида магния, карбоната и фосфата кальция, титана, бария. Образуется типа глянца на поверхности катализатора, что снижает степень истирания. Промышленные катализаторы: - шариковые: АШНЦ-3 (без РЗЭ), АШНЦ-6, Цеокар2, Цеокар-4 (с РЗЭ), Ц-100, Ц-600 - микросферические: КМЦР-2, МЦ-5, РСГ-6 Ц (с РЗЭ), КМЦ-4 (с промотором дожига), катализаторы серии «Люкс» - зарубежные: дюрабед, супер, экстра, СВZ, МZ, резидкет. Для переработки тяжелого вида сырья разработаны сверхвысококремнеземистый цеолит LZ=210, алюминофосфатные, кремнеалюминофосфатные, металлосодежащие алюминофосфатные.

Катализаторы КК 5. Для повышения механической прочности в состав аморфной матрицы вводят тонкодисперсную окись Al -формы. Для уменьшения истирания вводят смазывающую присадку из смеси оксида магния, карбоната и фосфата кальция, титана, бария. Образуется типа глянца на поверхности катализатора, что снижает степень истирания. Промышленные катализаторы: - шариковые: АШНЦ-3 (без РЗЭ), АШНЦ-6, Цеокар2, Цеокар-4 (с РЗЭ), Ц-100, Ц-600 - микросферические: КМЦР-2, МЦ-5, РСГ-6 Ц (с РЗЭ), КМЦ-4 (с промотором дожига), катализаторы серии «Люкс» - зарубежные: дюрабед, супер, экстра, СВZ, МZ, резидкет. Для переработки тяжелого вида сырья разработаны сверхвысококремнеземистый цеолит LZ=210, алюминофосфатные, кремнеалюминофосфатные, металлосодежащие алюминофосфатные.

Катализаторы КК Шариковые катализаторы Микросферические катализаторы КАТАХИМ Салаватская катализаторная фабрика, Россия, Газпром Албемарле (Акзо Нобель), Нидерланды БАСФ (Энгельгардт) США Омская катализаторная фабрика, Россия, Газпром нефть Грейс Дэвисон, США БАСФ (Энгельгардт, ) США

Катализаторы КК Шариковые катализаторы Микросферические катализаторы КАТАХИМ Салаватская катализаторная фабрика, Россия, Газпром Албемарле (Акзо Нобель), Нидерланды БАСФ (Энгельгардт) США Омская катализаторная фабрика, Россия, Газпром нефть Грейс Дэвисон, США БАСФ (Энгельгардт, ) США

Катализаторы «КАТАХИМ» • • • «КАТАХИМ» разработало ряд шариковых катализаторов, применяемых в зависимости от качества используемого сырья и условий проведения крекинга: Ц-100 (ТУ 38. 1011372 -00) - Для переработки вакуумного газойля с температурой конца до 500 о. С и скоростью циркуляции катализатора до 100 т/час. Ц-600 (ТУ 2177 -010 -40431454 -2003) - Для переработки вакуумного газойля с температурой конца кипения до 530°С и скоростью циркуляции катализатора до 100 т/час. Ц-100 У (ТУ 2177 -006 -40431454 -2003) - Для переработки вакуумного газойля с температурой конца кипения до 560°С и скоростью циркуляции катализатора до 200 т/час. Ц-100 Т (ТУ 2177 -006 -40431454 -2003) - Для переработки вакуумного газойля с температурой конца кипения до 560°С и скоростью циркуляции катализатора до 300 т/час.

Катализаторы «КАТАХИМ» • • • «КАТАХИМ» разработало ряд шариковых катализаторов, применяемых в зависимости от качества используемого сырья и условий проведения крекинга: Ц-100 (ТУ 38. 1011372 -00) - Для переработки вакуумного газойля с температурой конца до 500 о. С и скоростью циркуляции катализатора до 100 т/час. Ц-600 (ТУ 2177 -010 -40431454 -2003) - Для переработки вакуумного газойля с температурой конца кипения до 530°С и скоростью циркуляции катализатора до 100 т/час. Ц-100 У (ТУ 2177 -006 -40431454 -2003) - Для переработки вакуумного газойля с температурой конца кипения до 560°С и скоростью циркуляции катализатора до 200 т/час. Ц-100 Т (ТУ 2177 -006 -40431454 -2003) - Для переработки вакуумного газойля с температурой конца кипения до 560°С и скоростью циркуляции катализатора до 300 т/час.

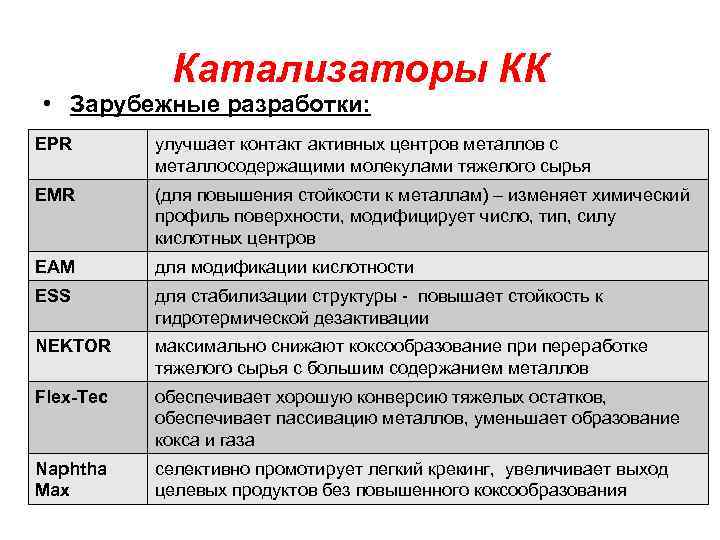

Катализаторы КК • Зарубежные разработки: ЕРR улучшает контакт активных центров металлов с металлосодержащими молекулами тяжелого сырья ЕМR (для повышения стойкости к металлам) – изменяет химический профиль поверхности, модифицирует число, тип, силу кислотных центров ЕАМ для модификации кислотности ЕSS для стабилизации структуры - повышает стойкость к гидротермической дезактивации NEKTOR максимально снижают коксообразование при переработке тяжелого сырья с большим содержанием металлов Flex-Tec обеспечивает хорошую конверсию тяжелых остатков, обеспечивает пассивацию металлов, уменьшает образование кокса и газа Naphtha Max селективно промотирует легкий крекинг, увеличивает выход целевых продуктов без повышенного коксообразования

Катализаторы КК • Зарубежные разработки: ЕРR улучшает контакт активных центров металлов с металлосодержащими молекулами тяжелого сырья ЕМR (для повышения стойкости к металлам) – изменяет химический профиль поверхности, модифицирует число, тип, силу кислотных центров ЕАМ для модификации кислотности ЕSS для стабилизации структуры - повышает стойкость к гидротермической дезактивации NEKTOR максимально снижают коксообразование при переработке тяжелого сырья с большим содержанием металлов Flex-Tec обеспечивает хорошую конверсию тяжелых остатков, обеспечивает пассивацию металлов, уменьшает образование кокса и газа Naphtha Max селективно промотирует легкий крекинг, увеличивает выход целевых продуктов без повышенного коксообразования

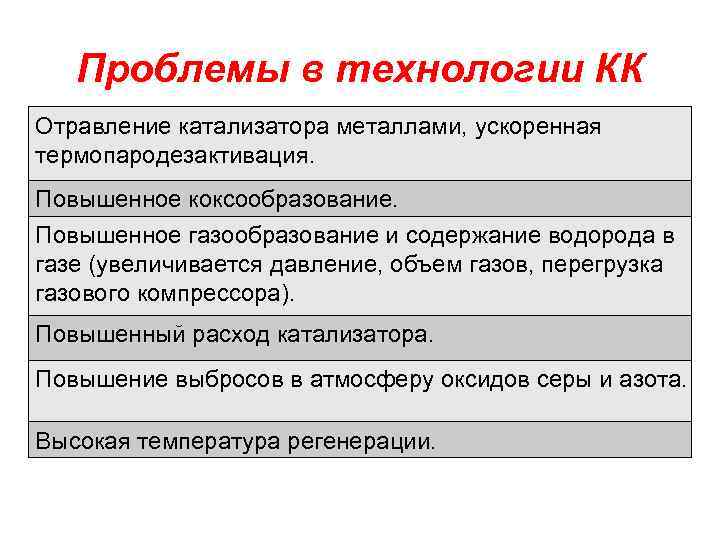

Проблемы в технологии КК Отравление катализатора металлами, ускоренная термопародезактивация. Повышенное коксообразование. Повышенное газообразование и содержание водорода в газе (увеличивается давление, объем газов, перегрузка газового компрессора). Повышенный расход катализатора. Повышение выбросов в атмосферу оксидов серы и азота. Высокая температура регенерации.

Проблемы в технологии КК Отравление катализатора металлами, ускоренная термопародезактивация. Повышенное коксообразование. Повышенное газообразование и содержание водорода в газе (увеличивается давление, объем газов, перегрузка газового компрессора). Повышенный расход катализатора. Повышение выбросов в атмосферу оксидов серы и азота. Высокая температура регенерации.

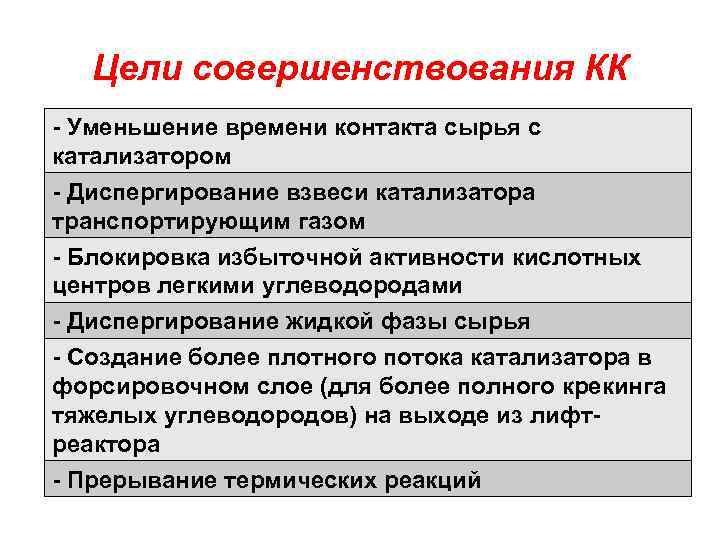

Цели совершенствования КК - Уменьшение времени контакта сырья с катализатором - Диспергирование взвеси катализатора транспортирующим газом - Блокировка избыточной активности кислотных центров легкими углеводородами - Диспергирование жидкой фазы сырья - Создание более плотного потока катализатора в форсировочном слое (для более полного крекинга тяжелых углеводородов) на выходе из лифтреактора - Прерывание термических реакций

Цели совершенствования КК - Уменьшение времени контакта сырья с катализатором - Диспергирование взвеси катализатора транспортирующим газом - Блокировка избыточной активности кислотных центров легкими углеводородами - Диспергирование жидкой фазы сырья - Создание более плотного потока катализатора в форсировочном слое (для более полного крекинга тяжелых углеводородов) на выходе из лифтреактора - Прерывание термических реакций

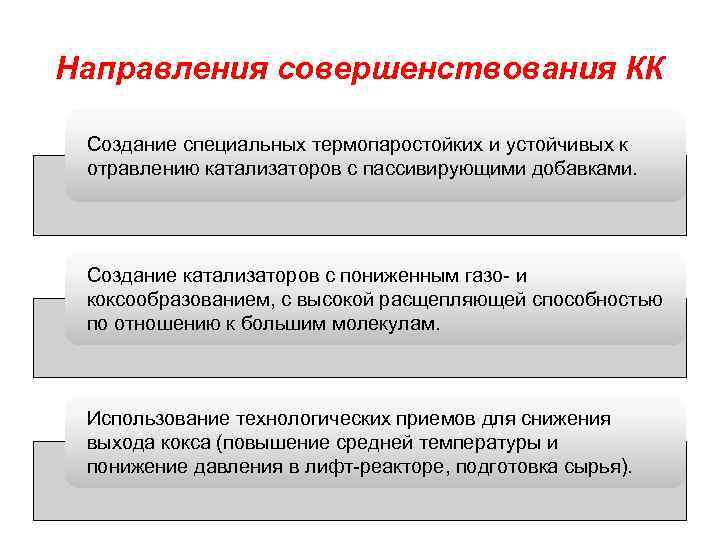

Направления совершенствования КК Создание специальных термопаростойких и устойчивых к отравлению катализаторов с пассивирующими добавками. Создание катализаторов с пониженным газо- и коксообразованием, с высокой расщепляющей способностью по отношению к большим молекулам. Использование технологических приемов для снижения выхода кокса (повышение средней температуры и понижение давления в лифт-реакторе, подготовка сырья).

Направления совершенствования КК Создание специальных термопаростойких и устойчивых к отравлению катализаторов с пассивирующими добавками. Создание катализаторов с пониженным газо- и коксообразованием, с высокой расщепляющей способностью по отношению к большим молекулам. Использование технологических приемов для снижения выхода кокса (повышение средней температуры и понижение давления в лифт-реакторе, подготовка сырья).

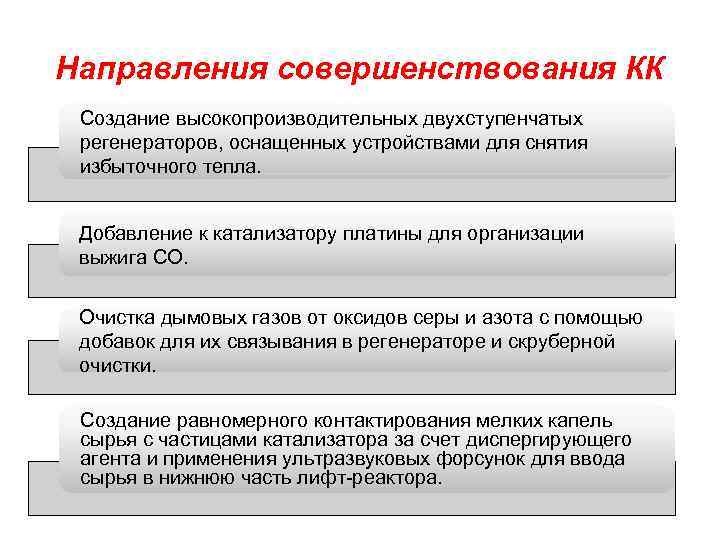

Направления совершенствования КК Создание высокопроизводительных двухступенчатых регенераторов, оснащенных устройствами для снятия избыточного тепла. Добавление к катализатору платины для организации выжига СО. Очистка дымовых газов от оксидов серы и азота с помощью добавок для их связывания в регенераторе и скруберной очистки. Создание равномерного контактирования мелких капель сырья с частицами катализатора за счет диспергирующего агента и применения ультразвуковых форсунок для ввода сырья в нижнюю часть лифт-реактора.

Направления совершенствования КК Создание высокопроизводительных двухступенчатых регенераторов, оснащенных устройствами для снятия избыточного тепла. Добавление к катализатору платины для организации выжига СО. Очистка дымовых газов от оксидов серы и азота с помощью добавок для их связывания в регенераторе и скруберной очистки. Создание равномерного контактирования мелких капель сырья с частицами катализатора за счет диспергирующего агента и применения ультразвуковых форсунок для ввода сырья в нижнюю часть лифт-реактора.

Современные отечественные и зарубежные процессы КК • Установки КК в РОССИИ • 12 установок первого поколения Г-43 -102 (с циркуляцией шарикового алюмосиликатного катализатора) 1950 -1964 г. г. Общая мощность – 4 млн. т/год • 6 установок второго поколения 1 А/1 М, ГК-3, Г-43 -103 (с «кипящим» слоем микросферического, цеолитсодержащего катализатора) 1963 -1969 г. г. • 4 установки третьего поколения (с лифт-реактором): 3 установки Г-43 -107 (Московский НПЗ (1983 г. ), Грозненский НПЗ (1988 г. ), Уфимский НПЗ (1995 г. ); 1 установка ГК-3 Омский НПЗ (1994 г. ) Общая мощность установок – второго и третьего поколений - 12 млн. т/год

Современные отечественные и зарубежные процессы КК • Установки КК в РОССИИ • 12 установок первого поколения Г-43 -102 (с циркуляцией шарикового алюмосиликатного катализатора) 1950 -1964 г. г. Общая мощность – 4 млн. т/год • 6 установок второго поколения 1 А/1 М, ГК-3, Г-43 -103 (с «кипящим» слоем микросферического, цеолитсодержащего катализатора) 1963 -1969 г. г. • 4 установки третьего поколения (с лифт-реактором): 3 установки Г-43 -107 (Московский НПЗ (1983 г. ), Грозненский НПЗ (1988 г. ), Уфимский НПЗ (1995 г. ); 1 установка ГК-3 Омский НПЗ (1994 г. ) Общая мощность установок – второго и третьего поколений - 12 млн. т/год

Современное состояние каталитического крекинга на предприятиях России • КК на мазуте – нет • МСКК - нет 30 НПЗ 14 НПЗ с каталитическим 16 НПЗ крекингом С шариковым С микросферическим катализатором 5 НПЗ катализатором 9 НПЗ 11 установок С лифт-реактором 10 установок Нет КК

Современное состояние каталитического крекинга на предприятиях России • КК на мазуте – нет • МСКК - нет 30 НПЗ 14 НПЗ с каталитическим 16 НПЗ крекингом С шариковым С микросферическим катализатором 5 НПЗ катализатором 9 НПЗ 11 установок С лифт-реактором 10 установок Нет КК

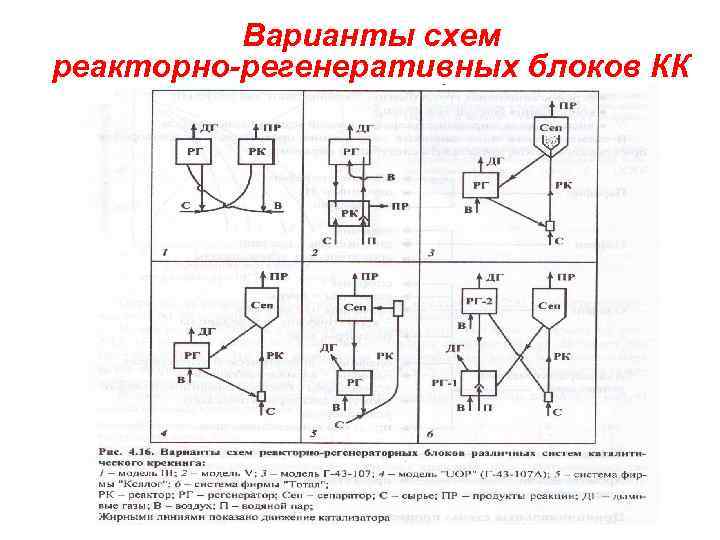

Варианты схем реакторно-регенеративных блоков КК

Варианты схем реакторно-регенеративных блоков КК

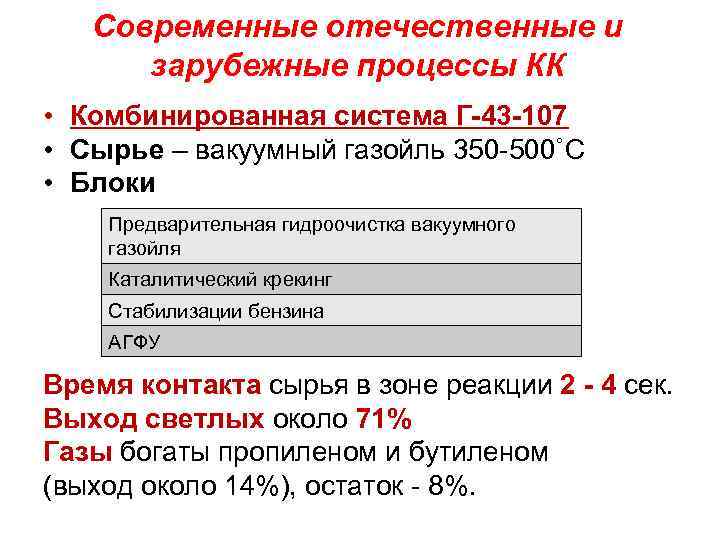

Современные отечественные и зарубежные процессы КК • Комбинированная система Г-43 -107 • Сырье – вакуумный газойль 350 -500˚C • Блоки Предварительная гидроочистка вакуумного газойля Каталитический крекинг Стабилизации бензина АГФУ Время контакта сырья в зоне реакции 2 - 4 сек. Выход светлых около 71% Газы богаты пропиленом и бутиленом (выход около 14%), остаток - 8%.

Современные отечественные и зарубежные процессы КК • Комбинированная система Г-43 -107 • Сырье – вакуумный газойль 350 -500˚C • Блоки Предварительная гидроочистка вакуумного газойля Каталитический крекинг Стабилизации бензина АГФУ Время контакта сырья в зоне реакции 2 - 4 сек. Выход светлых около 71% Газы богаты пропиленом и бутиленом (выход около 14%), остаток - 8%.

Технологическая схема Г-43 -107

Технологическая схема Г-43 -107

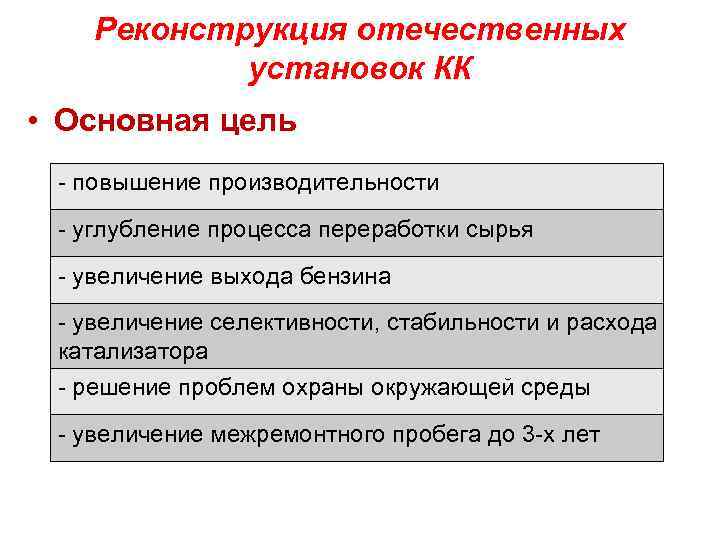

Реконструкция отечественных установок КК • Основная цель - повышение производительности - углубление процесса переработки сырья - увеличение выхода бензина - увеличение селективности, стабильности и расхода катализатора - решение проблем охраны окружающей среды - увеличение межремонтного пробега до 3 -х лет

Реконструкция отечественных установок КК • Основная цель - повышение производительности - углубление процесса переработки сырья - увеличение выхода бензина - увеличение селективности, стабильности и расхода катализатора - решение проблем охраны окружающей среды - увеличение межремонтного пробега до 3 -х лет

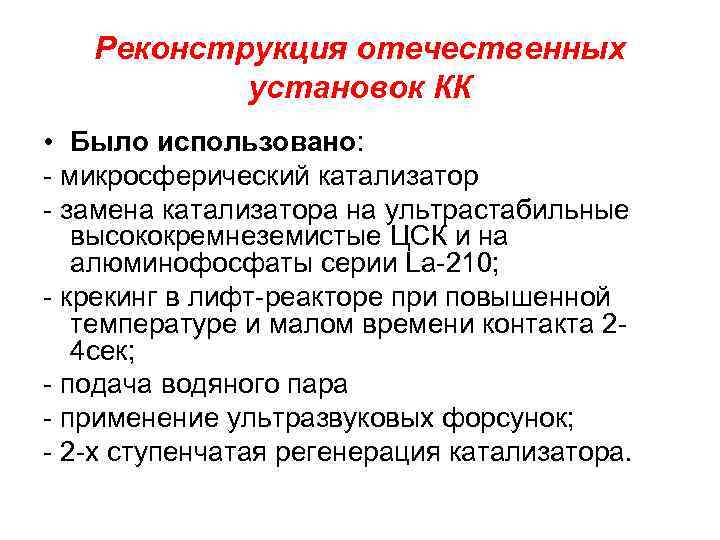

Реконструкция отечественных установок КК • Было использовано: - микросферический катализатор - замена катализатора на ультрастабильные высококремнеземистые ЦСК и на алюминофосфаты серии Lа-210; - крекинг в лифт-реакторе при повышенной температуре и малом времени контакта 24 сек; - подача водяного пара - применение ультразвуковых форсунок; - 2 -х ступенчатая регенерация катализатора.

Реконструкция отечественных установок КК • Было использовано: - микросферический катализатор - замена катализатора на ультрастабильные высококремнеземистые ЦСК и на алюминофосфаты серии Lа-210; - крекинг в лифт-реакторе при повышенной температуре и малом времени контакта 24 сек; - подача водяного пара - применение ультразвуковых форсунок; - 2 -х ступенчатая регенерация катализатора.

Реконструкции установок КК • КК Нижнекамский НХК • Сырье – гидроочищенный вакуумный газойль • Производительность – 800 -880 тыс. т/год • Межременонтный пробег – 2 года • Технологические решения - Экономические щелевидные струйно-импакторные форсунки для ввода сырья и рециркулята - Система регулирования температуры в прямоточном реакторе - Узел отделения отработанного катализатора от паров на выходе из реактора и доочистки паров - Система двухстадийной отпарки отработанного катализатора - Двухзонная регенерация катализатора - Высокоэффективный двухкамерный циклон тонкой очистки газов регенерации

Реконструкции установок КК • КК Нижнекамский НХК • Сырье – гидроочищенный вакуумный газойль • Производительность – 800 -880 тыс. т/год • Межременонтный пробег – 2 года • Технологические решения - Экономические щелевидные струйно-импакторные форсунки для ввода сырья и рециркулята - Система регулирования температуры в прямоточном реакторе - Узел отделения отработанного катализатора от паров на выходе из реактора и доочистки паров - Система двухстадийной отпарки отработанного катализатора - Двухзонная регенерация катализатора - Высокоэффективный двухкамерный циклон тонкой очистки газов регенерации

Реконструкции установок КК

Реконструкции установок КК

Реконструкции установок КК • Установка 1 А/1 М • По проекту работала на пылевидном катализаторе • Отдельно расположенные реактор и регенератор • 1 -я реконструкция – смонтирован внутренний лифт-реактор, катализатор заменен на микросферический • 2 -я реконструкция – введен внешний лифтреактор.

Реконструкции установок КК • Установка 1 А/1 М • По проекту работала на пылевидном катализаторе • Отдельно расположенные реактор и регенератор • 1 -я реконструкция – смонтирован внутренний лифт-реактор, катализатор заменен на микросферический • 2 -я реконструкция – введен внешний лифтреактор.

Реконструкции установок КК

Реконструкции установок КК

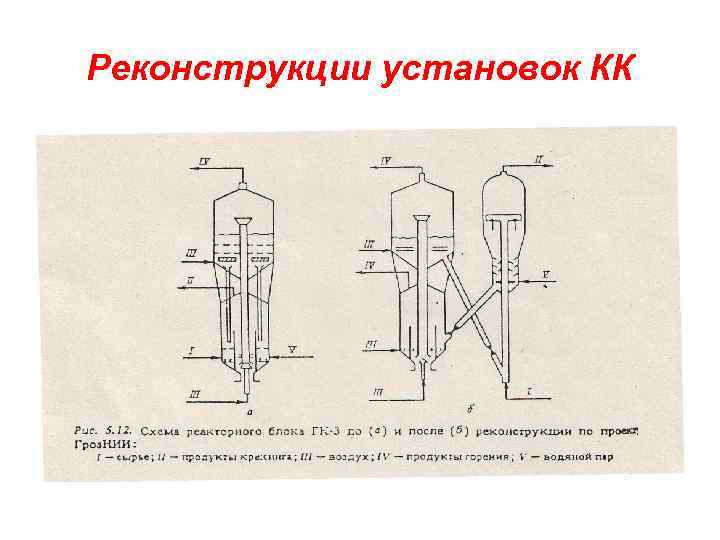

Реконструкции установок КК • Установка ГК-3 • По проекту - соосный реактор и регенератор • После реконструкции дооборудовали выносным лифт-реактором с объемным сепаратором и отпарной секцией • Бывший реактор-регенератор стал 2 -х ступенчатым регенератором.

Реконструкции установок КК • Установка ГК-3 • По проекту - соосный реактор и регенератор • После реконструкции дооборудовали выносным лифт-реактором с объемным сепаратором и отпарной секцией • Бывший реактор-регенератор стал 2 -х ступенчатым регенератором.

Реконструкции установок КК

Реконструкции установок КК

Реконструкции установок КК • Установка Г-43 -103 • Смонтирован лифт-реактор внутреннего расположения • Катализатор - микросферический

Реконструкции установок КК • Установка Г-43 -103 • Смонтирован лифт-реактор внутреннего расположения • Катализатор - микросферический

Реконструкции установок КК

Реконструкции установок КК

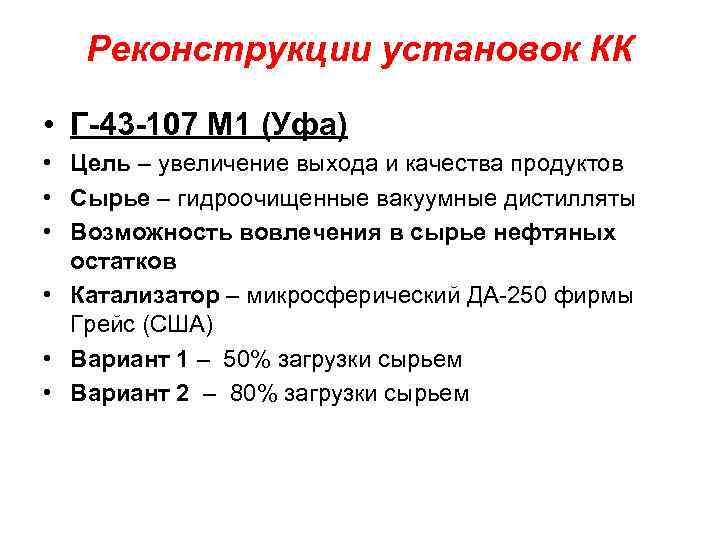

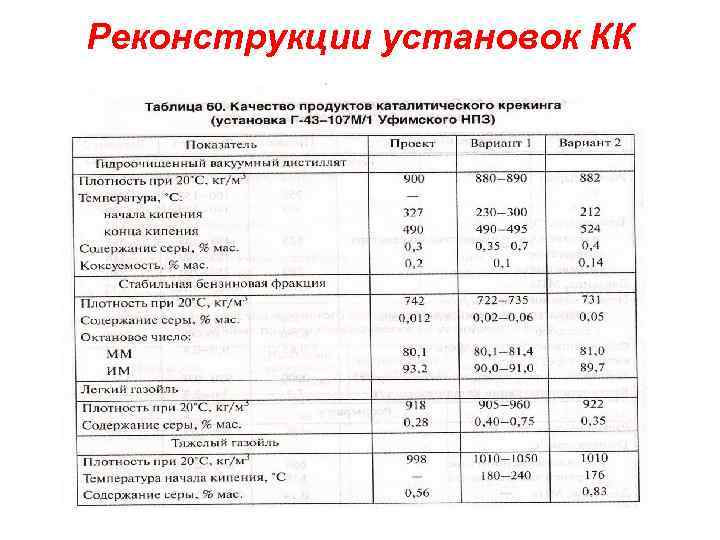

Реконструкции установок КК • Г-43 -107 М 1 (Уфа) • Цель – увеличение выхода и качества продуктов • Сырье – гидроочищенные вакуумные дистилляты • Возможность вовлечения в сырье нефтяных остатков • Катализатор – микросферический ДА-250 фирмы Грейс (США) • Вариант 1 – 50% загрузки сырьем • Вариант 2 – 80% загрузки сырьем

Реконструкции установок КК • Г-43 -107 М 1 (Уфа) • Цель – увеличение выхода и качества продуктов • Сырье – гидроочищенные вакуумные дистилляты • Возможность вовлечения в сырье нефтяных остатков • Катализатор – микросферический ДА-250 фирмы Грейс (США) • Вариант 1 – 50% загрузки сырьем • Вариант 2 – 80% загрузки сырьем

Реконструкции установок КК Г-43 -107 М 1 (Уфа)

Реконструкции установок КК Г-43 -107 М 1 (Уфа)

Реконструкции установок КК

Реконструкции установок КК

Реконструкции установок КК

Реконструкции установок КК

Зарубежные установки КК • Установка НОС (США) фирма Kellogg • Сырье – мазут с содержанием металлов более 30 мг/кг • Состоит из блоков подготовки сырья АРТ, соосное расположение аппаратов, лифт-реактор наружного исполнения соединен с циклонами. • В сырье предусмотрена подача водяного пара или легких углеводородных газов • Сырье подается с помощью ультразвуковых форсунок • Регенератор имеет встроенный и выносной холодильники, имеется КУ (котел-утилизатор) • Многоточечная система подачи сырья

Зарубежные установки КК • Установка НОС (США) фирма Kellogg • Сырье – мазут с содержанием металлов более 30 мг/кг • Состоит из блоков подготовки сырья АРТ, соосное расположение аппаратов, лифт-реактор наружного исполнения соединен с циклонами. • В сырье предусмотрена подача водяного пара или легких углеводородных газов • Сырье подается с помощью ультразвуковых форсунок • Регенератор имеет встроенный и выносной холодильники, имеется КУ (котел-утилизатор) • Многоточечная система подачи сырья

Установка НОС (США фирма Kellogg) • • Температура процесса - 482 - 552 о. С Давление – 0, 1 -0, 17 МПа Кратность циркуляции катализатора – 4 -7 Температура при одноступенчатой регенерации с полным выжигом СО – 677 - 718 о. С Выход кокса – 7, 4% Расход катализатора – 1, 03 кг/м 3 сырья Сочетание лифт- реактора с циклонами позволяет предупредить перекрекирование сырья Технология освоена в США, Западной Европе

Установка НОС (США фирма Kellogg) • • Температура процесса - 482 - 552 о. С Давление – 0, 1 -0, 17 МПа Кратность циркуляции катализатора – 4 -7 Температура при одноступенчатой регенерации с полным выжигом СО – 677 - 718 о. С Выход кокса – 7, 4% Расход катализатора – 1, 03 кг/м 3 сырья Сочетание лифт- реактора с циклонами позволяет предупредить перекрекирование сырья Технология освоена в США, Западной Европе

Установка НОС

Установка НОС

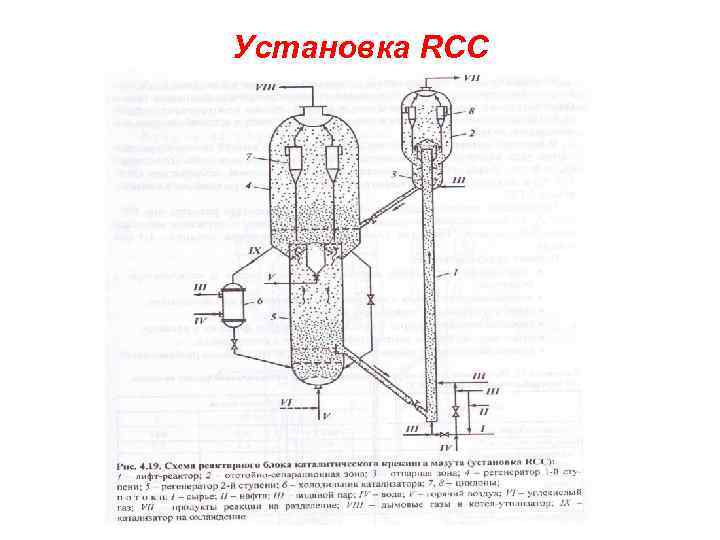

Установка RCC (UOP, США) • Сырье – мазут, смеси деметаллизированного и прямогонного мазута (60: 40%) • Подача сырья через ультразвуковые форсунки • Время контакта - 1 -2 сек. • Температура – 500 - 545˚C • Давление – 0, 17 -0, 31 МПа • Температура в регенераторе – 720 -760 о. С • Kатализатор – высококремнеземистый цеолит без редкоземельных элементов Lа-210, имеет крупные поры, низкая скорость Н-переноса, высокая селективность • Низкий выход кокса • Бензин с большим содержанием непредельных, ОЧМ=93

Установка RCC (UOP, США) • Сырье – мазут, смеси деметаллизированного и прямогонного мазута (60: 40%) • Подача сырья через ультразвуковые форсунки • Время контакта - 1 -2 сек. • Температура – 500 - 545˚C • Давление – 0, 17 -0, 31 МПа • Температура в регенераторе – 720 -760 о. С • Kатализатор – высококремнеземистый цеолит без редкоземельных элементов Lа-210, имеет крупные поры, низкая скорость Н-переноса, высокая селективность • Низкий выход кокса • Бензин с большим содержанием непредельных, ОЧМ=93

Установка RCC (UOP, США) • Двухстадийная регенерация. Увеличивается выжиг кокса, остаточное содержание кокса уменьшается с 0, 2% до 0, 05% • Увеличивается выход бензина на 3 -4% • Диспергирование сырья с помощью рециркулирующих легких углеводородных газов • Подача газов ниже ввода сырья для регулирования активности катализатора и пассивации металлов • Оригинальная конструкция отделения катализатора от паров продуктов из лифт-реактора • Регенерация катализатора в мягких условиях – для сохранения активности катализатора • В регенераторе предусмотрен выносной холодильник

Установка RCC (UOP, США) • Двухстадийная регенерация. Увеличивается выжиг кокса, остаточное содержание кокса уменьшается с 0, 2% до 0, 05% • Увеличивается выход бензина на 3 -4% • Диспергирование сырья с помощью рециркулирующих легких углеводородных газов • Подача газов ниже ввода сырья для регулирования активности катализатора и пассивации металлов • Оригинальная конструкция отделения катализатора от паров продуктов из лифт-реактора • Регенерация катализатора в мягких условиях – для сохранения активности катализатора • В регенераторе предусмотрен выносной холодильник

Установка RCC

Установка RCC

Показатели работы установки RCC

Показатели работы установки RCC

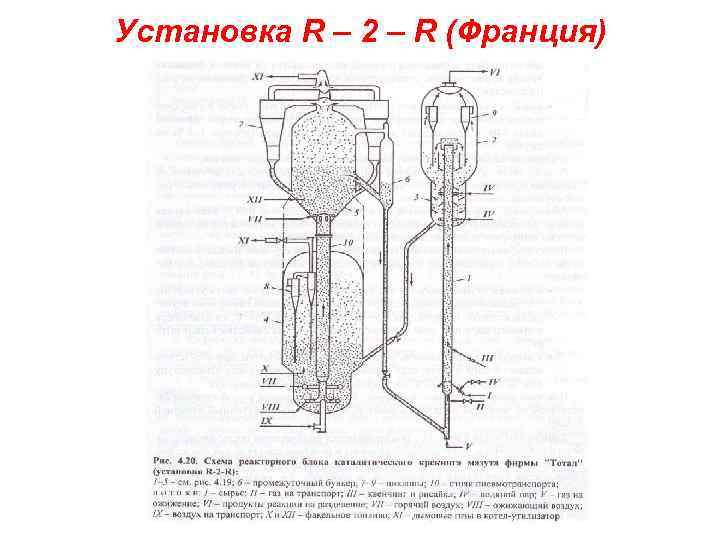

Установка R– 2–R (Франция, FIP) • Сырье – тяжелый вакуумный газойль в смеси с 30% мазута • Имеет 2 регенератора (мокрый и сухой) • Температура регенерации - 800˚C • Лифт-реактор заканчивается устройством для быстрого отделения паров от катализатора • Ввод сырья с помощью сопла Лаваля или трубки Вентури • Предусмотрена подача охлаждающего газойля в лифт-реактор для регулирования температуры • Время контакта - 0, 4 -2 сек. • Температура – 500 -510˚C • Давление – 0, 15 МПа.

Установка R– 2–R (Франция, FIP) • Сырье – тяжелый вакуумный газойль в смеси с 30% мазута • Имеет 2 регенератора (мокрый и сухой) • Температура регенерации - 800˚C • Лифт-реактор заканчивается устройством для быстрого отделения паров от катализатора • Ввод сырья с помощью сопла Лаваля или трубки Вентури • Предусмотрена подача охлаждающего газойля в лифт-реактор для регулирования температуры • Время контакта - 0, 4 -2 сек. • Температура – 500 -510˚C • Давление – 0, 15 МПа.

Установка R– 2–R (Франция, FIP) • Два регенератора с раздельной подачей воздуха и отводом дымовых газов • В первом регенераторе – выжигается 50 -80% кокса, температура – 680 -700 о. С • Во втором регенераторе – выжиг остального кокса, температура 800 о. С, небольшая подача водяного пара, для уменьшения термопародезактивации катализатора • Высота (общая) – 50 м • Диаметр – 5 -10 м • Скорость циркуляции – 25 т/мин • Установки эксплуатируются в США, Японии и Китае

Установка R– 2–R (Франция, FIP) • Два регенератора с раздельной подачей воздуха и отводом дымовых газов • В первом регенераторе – выжигается 50 -80% кокса, температура – 680 -700 о. С • Во втором регенераторе – выжиг остального кокса, температура 800 о. С, небольшая подача водяного пара, для уменьшения термопародезактивации катализатора • Высота (общая) – 50 м • Диаметр – 5 -10 м • Скорость циркуляции – 25 т/мин • Установки эксплуатируются в США, Японии и Китае

Установка R – 2 – R (Франция)

Установка R – 2 – R (Франция)

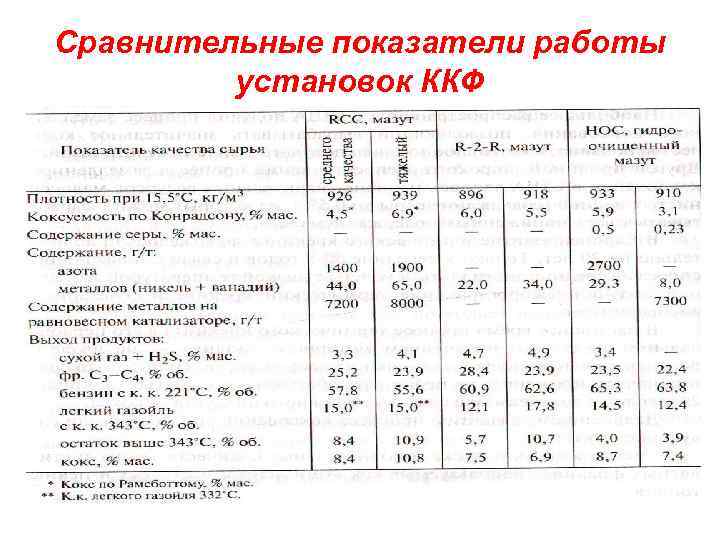

Сравнительные показатели работы установок ККФ

Сравнительные показатели работы установок ККФ

Установка FLEXICOCING IIIR (фирма Kellogg) • Продукты – легкие олефины для нефтехимии и для получения бензина, сжиженный нефтяной газ, компоненты высокооктановых бензинов, дистилляты и тяжелое котельное топливо • Максимальная селективность по бензину и пропилену • Выход продуктов (бензиновый вариант) - Нафта – 78% - Средний дистиллят – 14%

Установка FLEXICOCING IIIR (фирма Kellogg) • Продукты – легкие олефины для нефтехимии и для получения бензина, сжиженный нефтяной газ, компоненты высокооктановых бензинов, дистилляты и тяжелое котельное топливо • Максимальная селективность по бензину и пропилену • Выход продуктов (бензиновый вариант) - Нафта – 78% - Средний дистиллят – 14%

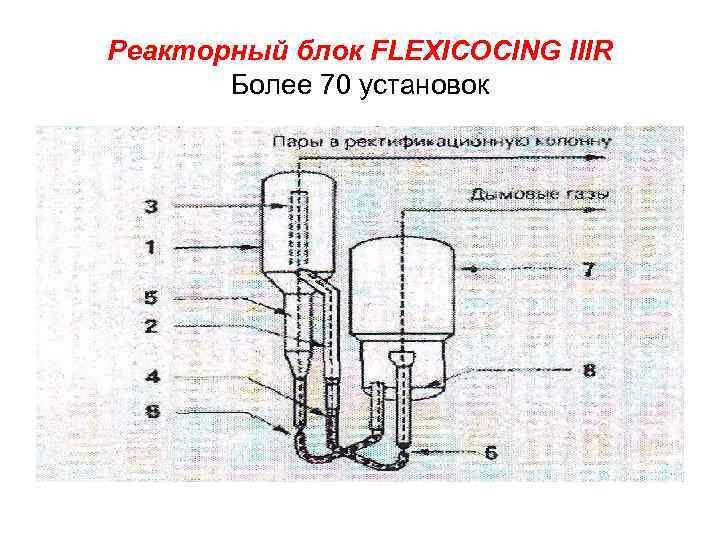

Реакторный блок FLEXICOCING IIIR Более 70 установок

Реакторный блок FLEXICOCING IIIR Более 70 установок

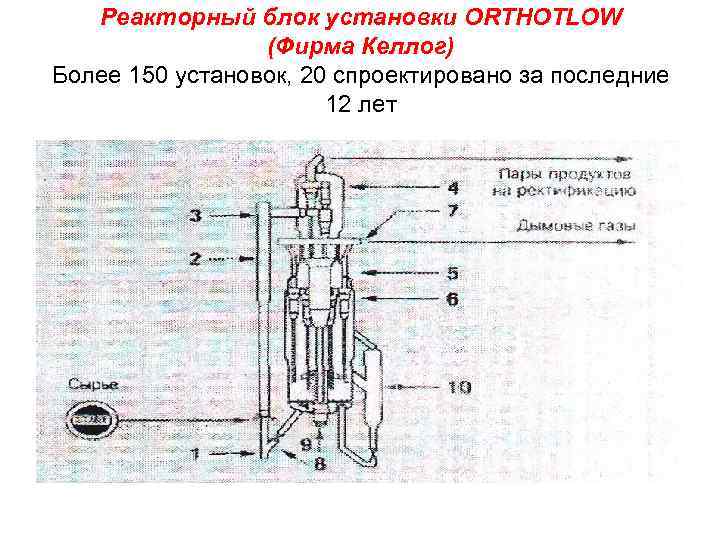

Установка ORTHOFLOW (Фирма Kellogg) • Продукты – легкие олефины, высокооктановый бензин и дистилляты • Реактор модульного строения • Ввод сырья через сопла ATOMAX • Отпарка катализатора двухступенчатая

Установка ORTHOFLOW (Фирма Kellogg) • Продукты – легкие олефины, высокооктановый бензин и дистилляты • Реактор модульного строения • Ввод сырья через сопла ATOMAX • Отпарка катализатора двухступенчатая

Реакторный блок установки ORTHOTLOW (Фирма Келлог) Более 150 установок, 20 спроектировано за последние 12 лет

Реакторный блок установки ORTHOTLOW (Фирма Келлог) Более 150 установок, 20 спроектировано за последние 12 лет

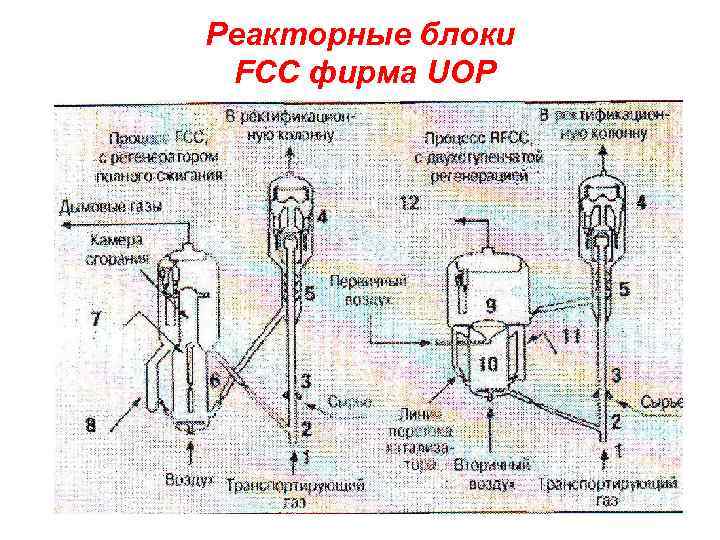

Установки КК FCC (Фирма UOP) • Продукты – легкие олефины для алкилирования, полимеризации, получения простых эфиров или продуктов НХ, сжиженный нефтяной газ, высокооктановый бензин, дистилляты, котельное топливо • Регенераторы – одноступенчатые полного сжигания и двухступенчатые • Ввод сырья – соплами ORTIMIX • Лифт-реактор с малым временем контакта, быстрым отделением катализатора от паров в циклонной системе • Максимальный выход – бензина или олефинов

Установки КК FCC (Фирма UOP) • Продукты – легкие олефины для алкилирования, полимеризации, получения простых эфиров или продуктов НХ, сжиженный нефтяной газ, высокооктановый бензин, дистилляты, котельное топливо • Регенераторы – одноступенчатые полного сжигания и двухступенчатые • Ввод сырья – соплами ORTIMIX • Лифт-реактор с малым временем контакта, быстрым отделением катализатора от паров в циклонной системе • Максимальный выход – бензина или олефинов

Реакторные блоки FCC фирма UOP

Реакторные блоки FCC фирма UOP

Установка PETRO FCC фирма UOP • Назначение – увеличение производства пропилена • Сырье – тяжелые нефтяные остатки • Катализатор - смесь отработанного и регенерированного катализатора • Температура подачи катализатора – 590 -650 о. С • Отделение катализатора от продуктов реакции – вихревым циклоном • Стрипинг - колонна – для отделения продуктов реакции от катализатора (уменьшается образование кокса на катализаторе) • Бензин – с большим содержанием ароматических углеводородов (бензол, ксилолы)

Установка PETRO FCC фирма UOP • Назначение – увеличение производства пропилена • Сырье – тяжелые нефтяные остатки • Катализатор - смесь отработанного и регенерированного катализатора • Температура подачи катализатора – 590 -650 о. С • Отделение катализатора от продуктов реакции – вихревым циклоном • Стрипинг - колонна – для отделения продуктов реакции от катализатора (уменьшается образование кокса на катализаторе) • Бензин – с большим содержанием ароматических углеводородов (бензол, ксилолы)

Реакторный блок установки PETRO FCC (Фирма UOP)

Реакторный блок установки PETRO FCC (Фирма UOP)

Материальный баланс PETRO FCC и традиционного ККФ

Материальный баланс PETRO FCC и традиционного ККФ

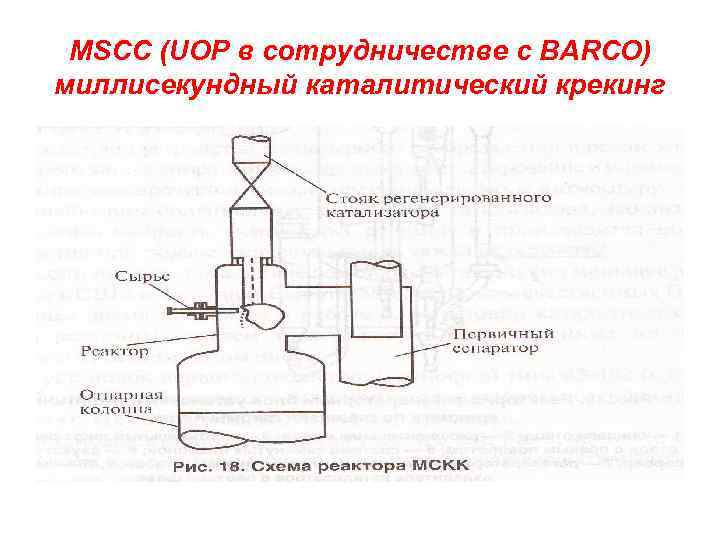

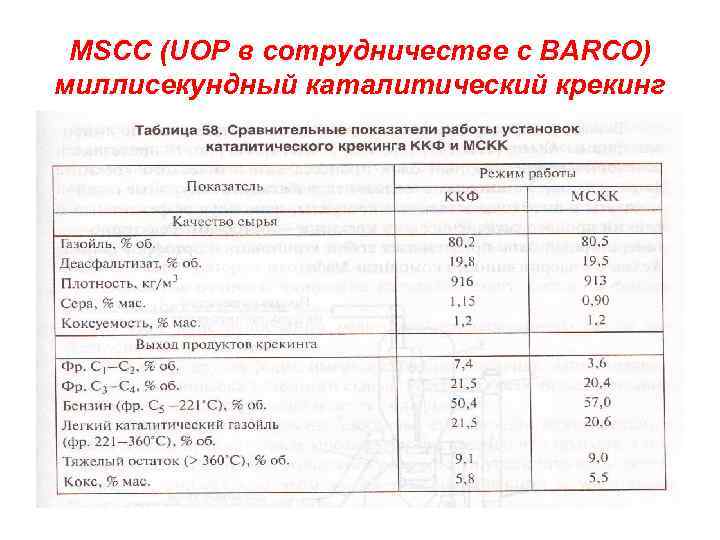

Установка MSCC (UOP в сотрудничестве с BARCO) миллисекундный каталитический крекинг • Продукты – легкие олефины, бензин, дистилляты • Катализатор – псевдоожиженный, нисходящий • Сырье вводится перпендикулярно движущемуся вниз потоку катализатора • Сокращение нежелательных вторичных реакций • Реактор MSCC на 20 -30% дешевле реактора ККФ • Нет лифт-реактора • Две зоны крекинга- зона ввода сырья и отпарная зона • Установки работают с 2002 года, 4 установки

Установка MSCC (UOP в сотрудничестве с BARCO) миллисекундный каталитический крекинг • Продукты – легкие олефины, бензин, дистилляты • Катализатор – псевдоожиженный, нисходящий • Сырье вводится перпендикулярно движущемуся вниз потоку катализатора • Сокращение нежелательных вторичных реакций • Реактор MSCC на 20 -30% дешевле реактора ККФ • Нет лифт-реактора • Две зоны крекинга- зона ввода сырья и отпарная зона • Установки работают с 2002 года, 4 установки

MSCC (UOP в сотрудничестве с BARCO) миллисекундный каталитический крекинг

MSCC (UOP в сотрудничестве с BARCO) миллисекундный каталитический крекинг

MSCC (UOP в сотрудничестве с BARCO) миллисекундный каталитический крекинг

MSCC (UOP в сотрудничестве с BARCO) миллисекундный каталитический крекинг

MSCC (UOP в сотрудничестве с BARCO) миллисекундный каталитический крекинг

MSCC (UOP в сотрудничестве с BARCO) миллисекундный каталитический крекинг

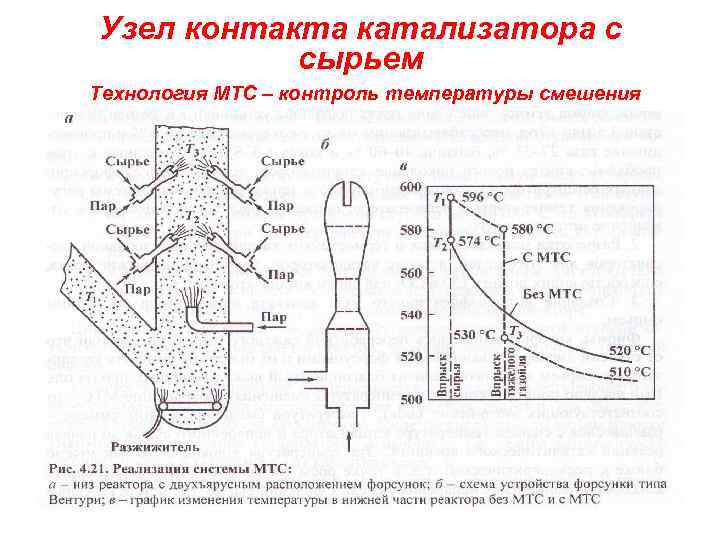

Узел контакта катализатора с сырьем Технология МТС – контроль температуры смешения

Узел контакта катализатора с сырьем Технология МТС – контроль температуры смешения

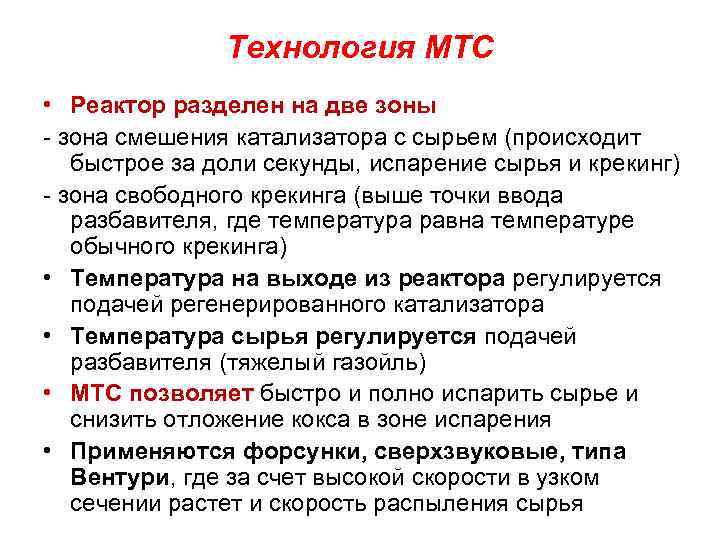

Технология МТС • Реактор разделен на две зоны - зона смешения катализатора с сырьем (происходит быстрое за доли секунды, испарение сырья и крекинг) - зона свободного крекинга (выше точки ввода разбавителя, где температура равна температуре обычного крекинга) • Температура на выходе из реактора регулируется подачей регенерированного катализатора • Температура сырья регулируется подачей разбавителя (тяжелый газойль) • МТС позволяет быстро и полно испарить сырье и снизить отложение кокса в зоне испарения • Применяются форсунки, сверхзвуковые, типа Вентури, где за счет высокой скорости в узком сечении растет и скорость распыления сырья

Технология МТС • Реактор разделен на две зоны - зона смешения катализатора с сырьем (происходит быстрое за доли секунды, испарение сырья и крекинг) - зона свободного крекинга (выше точки ввода разбавителя, где температура равна температуре обычного крекинга) • Температура на выходе из реактора регулируется подачей регенерированного катализатора • Температура сырья регулируется подачей разбавителя (тяжелый газойль) • МТС позволяет быстро и полно испарить сырье и снизить отложение кокса в зоне испарения • Применяются форсунки, сверхзвуковые, типа Вентури, где за счет высокой скорости в узком сечении растет и скорость распыления сырья

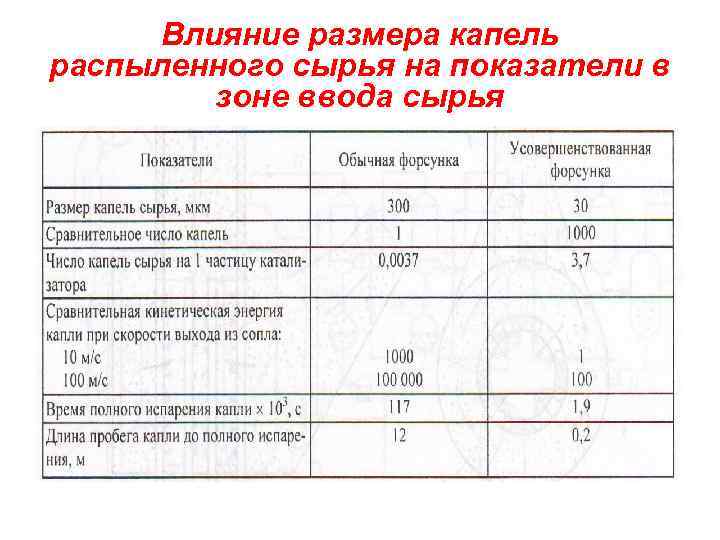

Влияние размера капель распыленного сырья на показатели в зоне ввода сырья

Влияние размера капель распыленного сырья на показатели в зоне ввода сырья

Материальный баланс процесса КК в режиме МТС и без МТС

Материальный баланс процесса КК в режиме МТС и без МТС

России в период 2012 -2015 гг. Производи тельность, тыс. т/г Год ввода Куйбышевский НПЗ 1250 2012 Сызранский НПЗ 1250 2014 Нижегороднефтеоргсинтез (2 -я установка) 1500 2015 Пермнефтеоргсинтез 1500 2015 Волгограднефтепереработка Комплекс каталитического крекинга для переработки тяжелых остатков 1500 2015 Газпром нефтехим Салават Каталитический крекинг с гидроочисткой бензина 1200 2015 Орскнефтеоргсинтез 800 2015 НПЗ

России в период 2012 -2015 гг. Производи тельность, тыс. т/г Год ввода Куйбышевский НПЗ 1250 2012 Сызранский НПЗ 1250 2014 Нижегороднефтеоргсинтез (2 -я установка) 1500 2015 Пермнефтеоргсинтез 1500 2015 Волгограднефтепереработка Комплекс каталитического крекинга для переработки тяжелых остатков 1500 2015 Газпром нефтехим Салават Каталитический крекинг с гидроочисткой бензина 1200 2015 Орскнефтеоргсинтез 800 2015 НПЗ

Использование продуктов КК

Использование продуктов КК