Терм.обраб.ГЭ.ppt

- Количество слайдов: 29

Термическая обработка Упрочняться термической обработкой могут только материалы имеющие превращения в твердом состоянии. Это могут быть полиморфные превращения и превращения связанные с изменением растворимости в твердом состоянии Температуры, при которых происходят превращения называются критическими точками.

Критические точки и температуры нагревы сталей Ас1 - температура эвтектоидного превращения Ас2 - температура магнитного превращения Ас3 - температура полиморфного превращения Асm- температуры изменения растворимости углерода в аустените

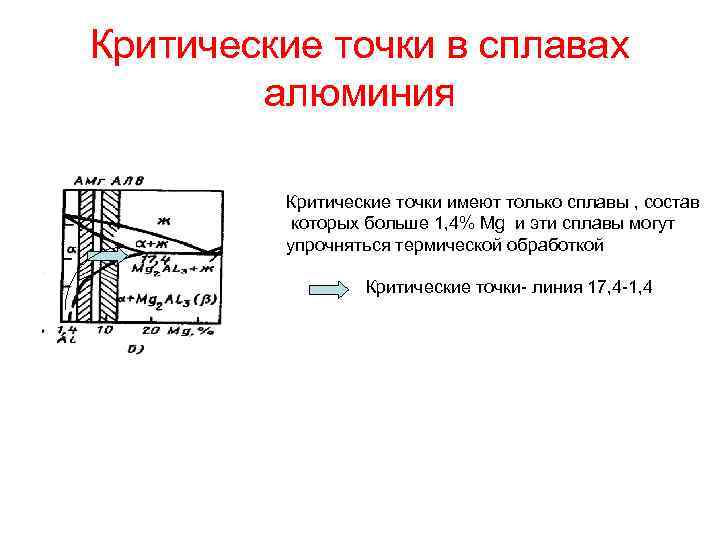

Критические точки в сплавах алюминия Критические точки имеют только сплавы , состав которых больше 1, 4% Mg и эти сплавы могут упрочняться термической обработкой Критические точки- линия 17, 4 -1, 4

Температуры термической обработки стали Термические обработки могут быть полные и неполные: Полные- температура нагрева выше верхней критической в твердом состоянии. Неполные- температура нагрева между критическими точками. Для сталей полные термообработки проводятся для конструкционных сталей с концентрацией углерода 0, 1 -0, 6% Для инструментальных сталей с концентрацией углерода >0, 8% проводятся неполные термообработки. t=Ас3+ (30 -50)0 С Температуры нагрева для инструментальной стали t=Ас1+(30 -50)0 С Температуры нагрева для конструкционной стали

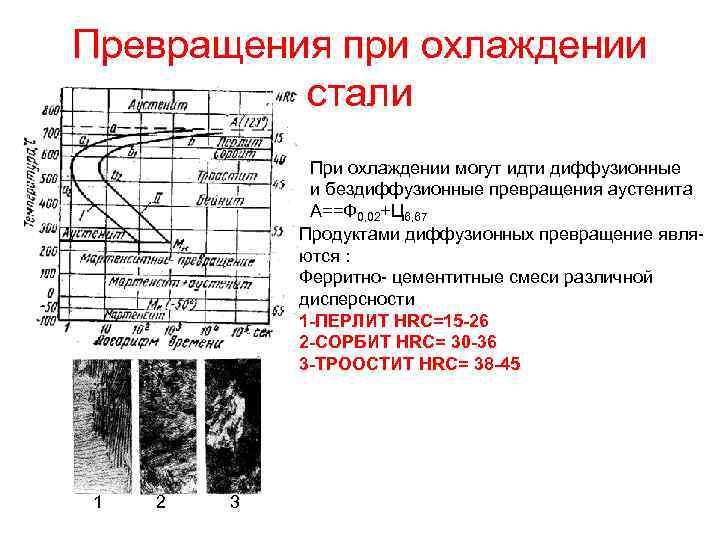

Превращения при охлаждении стали При охлаждении могут идти диффузионные и бездиффузионные превращения аустенита А==Ф 0, 02+Ц 6, 67 Продуктами диффузионных превращение являются : Ферритно- цементитные смеси различной дисперсности 1 -ПЕРЛИТ HRC=15 -26 2 -CОРБИТ HRC= 30 -36 3 -ТРООСТИТ HRC= 38 -45 1 2 3

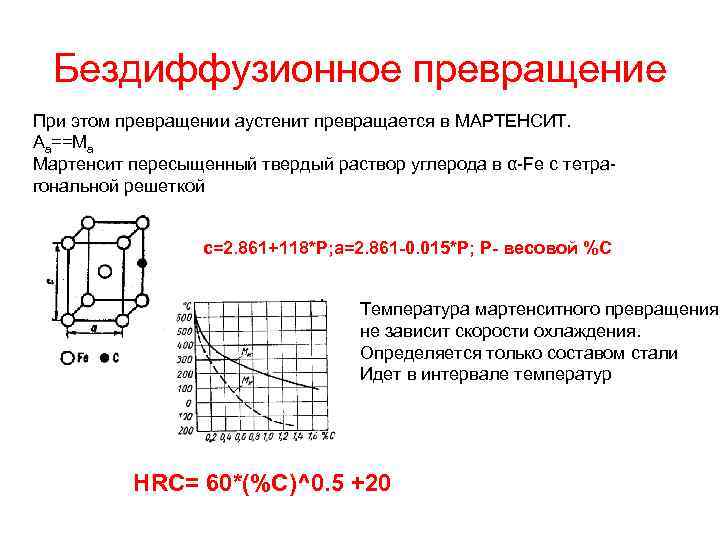

Бездиффузионное превращение При этом превращении аустенит превращается в МАРТЕНСИТ. Аа==Ма Мартенсит пересыщенный твердый раствор углерода в α-Fe c тетрагональной решеткой с=2. 861+118*Р; а=2. 861 -0. 015*Р; Р- весовой %С Температура мартенситного превращения не зависит скорости охлаждения. Определяется только составом стали Идет в интервале температур HRC= 60*(%C)^0. 5 +20

Собственно термообработка С-в Р-ры Св-ва Состав Размеры Измененные свойства Т-ра Время Изменение свойств за счет превращений в твердом состоянии

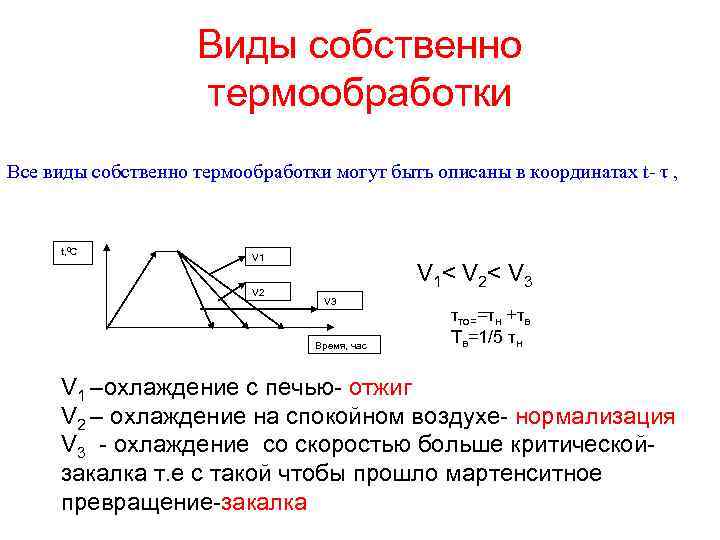

Виды собственно термообработки Все виды собственно термообработки могут быть описаны в координатах t- τ , t, 0 C V 1 V 2 V 1< V 2< V 3 Время, час τто==τн +τв Τв=1/5 τн V 1 –охлаждение с печью- отжиг V 2 – охлаждение на спокойном воздухе- нормализация V 3 - охлаждение со скоростью больше критическойзакалка т. е с такой чтобы прошло мартенситное превращение-закалка

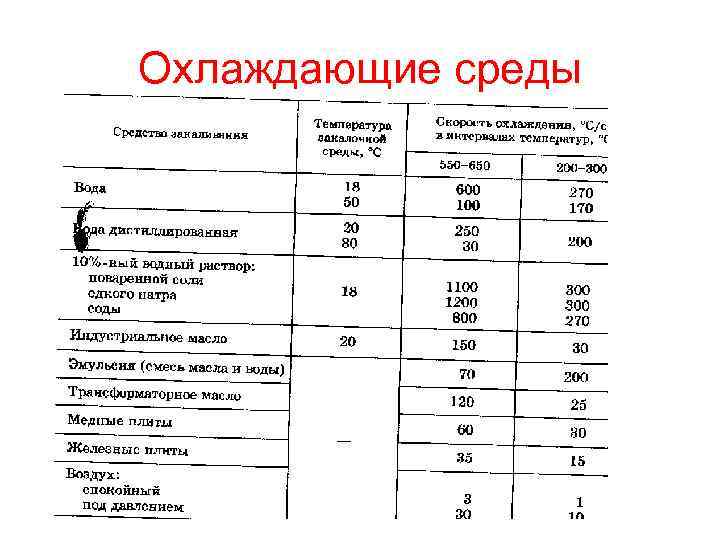

Охлаждающая способность закалочных сред V-относит Охл. среда Вода +20 1 Р-р Na. Cl 2. 5 Вода + 50 0. 5 Масло 0. 3 Р-р Na. OH 3. 0 Углеродистые стали при закалке охлаждаются в воду т. к имеют высокие критические скорости Легированные стали охлаждаются в масло т. к их критические скорости низкие Правильно проведенная закалка дает структуру мартенсита и высокую твердость

Охлаждающие среды

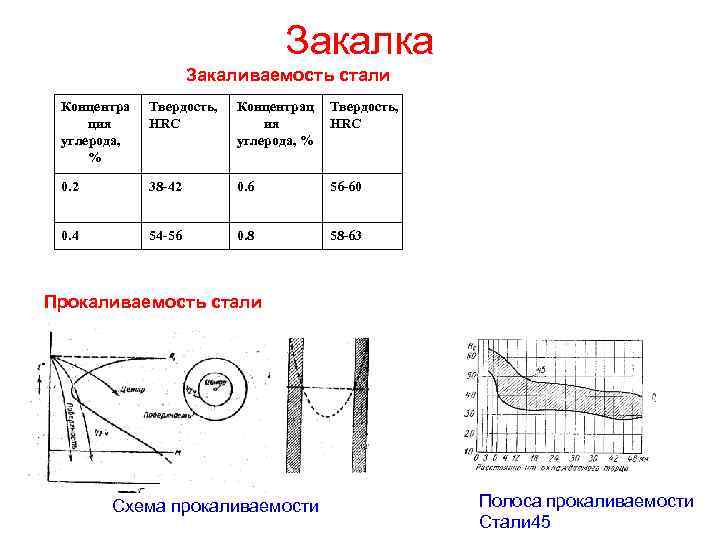

Закалка Закаливаемость стали Концентра ция углерода, % Твердость, HRC Концентрац ия углерода, % Твердость, HRC 0. 2 38 -42 0. 6 56 -60 0. 4 54 -56 0. 8 58 -63 Прокаливаемость стали Схема прокаливаемости Полоса прокаливаемости Стали 45

Отпуск- операция заключительная операция термической обработки, вид отпуска определяет окончательные свойства. Температура отпуска ниже нижней критической. Различают два вида отпуска- смягчающей и упрочняющий или старение Смягчающий отпуск Вид отпуска Температура отпуска, 0 С HRС твердость Структура Низкий 100 -200 56 -62 М+К или М Средний 300 -450 36 -42 Троостит Высокий 500 -650 24 -32 Сорбит или перлит Изменение свойств стали при отпуске I-отпускная хрупкость I- рода присуща всем сталям II- отпускная хрупкость II- рода- только легированным и снимается охлаждением после в воду или масло и при легировании W , V, Mo в количестве <0, 2%

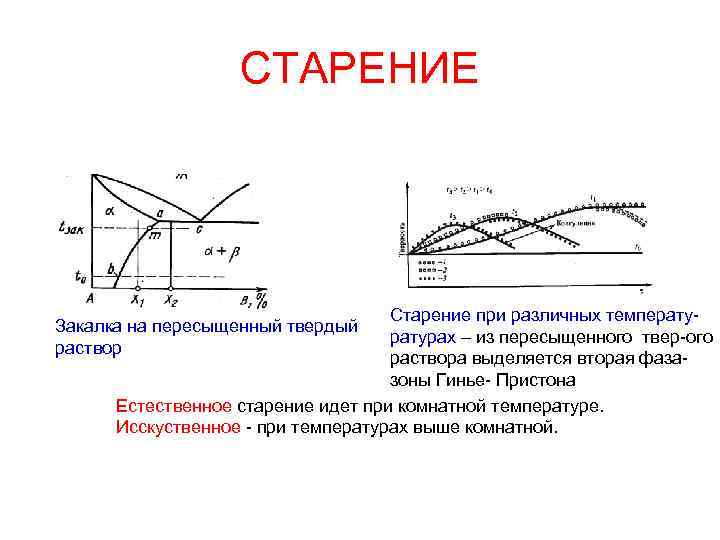

СТАРЕНИЕ Старение при различных температурах – из пересыщенного твер-ого раствора выделяется вторая фазазоны Гинье- Пристона Естественное старение идет при комнатной температуре. Исскуственное - при температурах выше комнатной. Закалка на пересыщенный твердый раствор

Химико-термическая обработка Измененный состав С-в Р-ры Св-ва Т-ра Размеры Измененные свойства Время Насыщяющяя среда

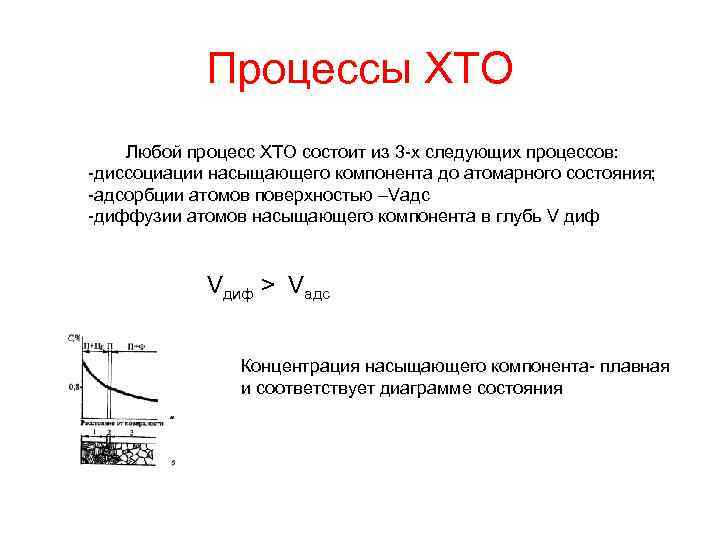

Процессы ХТО Любой процесс ХТО состоит из 3 -х следующих процессов: -диссоциации насыщающего компонента до атомарного состояния; -адсорбции атомов поверхностью –Vадс -диффузии атомов насыщающего компонента в глубь V диф Vдиф > Vадс Концентрация насыщающего компонента- плавная и соответствует диаграмме состояния

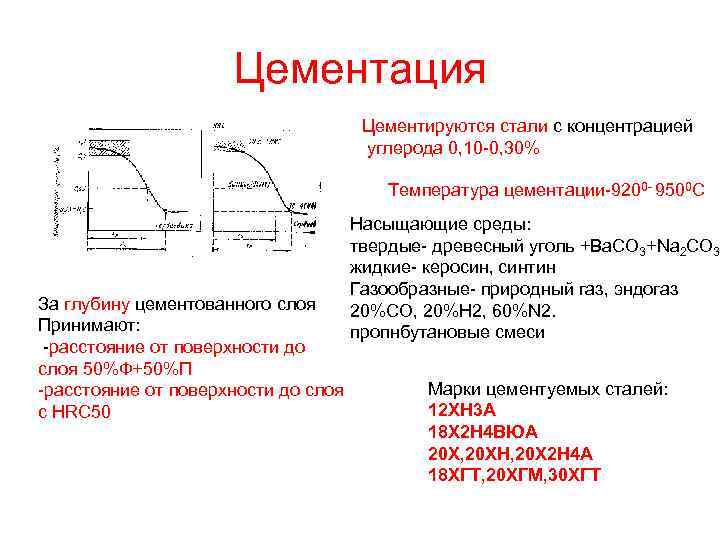

Цементация Цементируются стали с концентрацией углерода 0, 10 -0, 30% Температура цементации-9200 - 9500 С За глубину цементованного слоя Принимают: -расстояние от поверхности до слоя 50%Ф+50%П -расстояние от поверхности до слоя с HRC 50 Насыщающие среды: твердые- древесный уголь +Ba. CO 3+Na 2 CO 3 жидкие- керосин, синтин Газообразные- природный газ, эндогаз 20%СО, 20%Н 2, 60%N 2. пропнбутановые смеси Марки цементуемых сталей: 12 ХН 3 А 18 Х 2 Н 4 ВЮА 20 Х, 20 ХН, 20 Х 2 Н 4 А 18 ХГТ, 20 ХГМ, 30 ХГТ

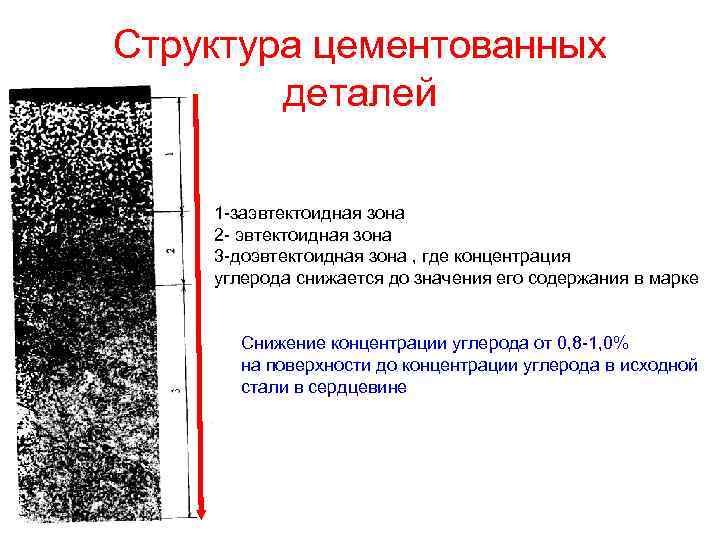

Структура цементованных деталей 1 -заэвтектоидная зона 2 - эвтектоидная зона 3 -доэвтектоидная зона , где концентрация углерода снижается до значения его содержания в марке Снижение концентрации углерода от 0, 8 -1, 0% на поверхности до концентрации углерода в исходной стали в сердцевине

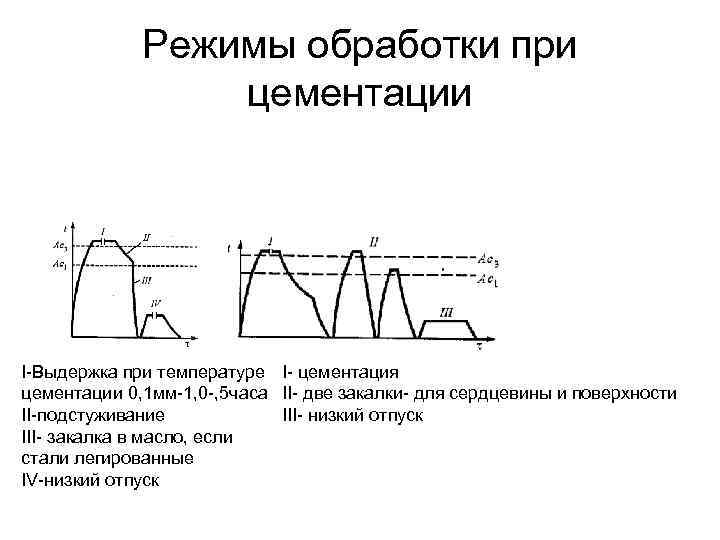

Режимы обработки при цементации I-Выдержка при температуре I- цементация цементации 0, 1 мм-1, 0 -, 5 часа II- две закалки- для сердцевины и поверхности II-подстуживание III- низкий отпуск III- закалка в масло, если стали легированные IV-низкий отпуск

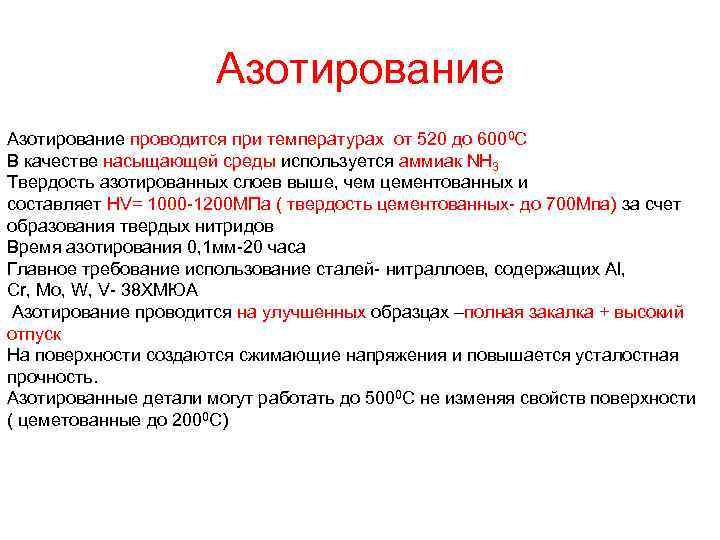

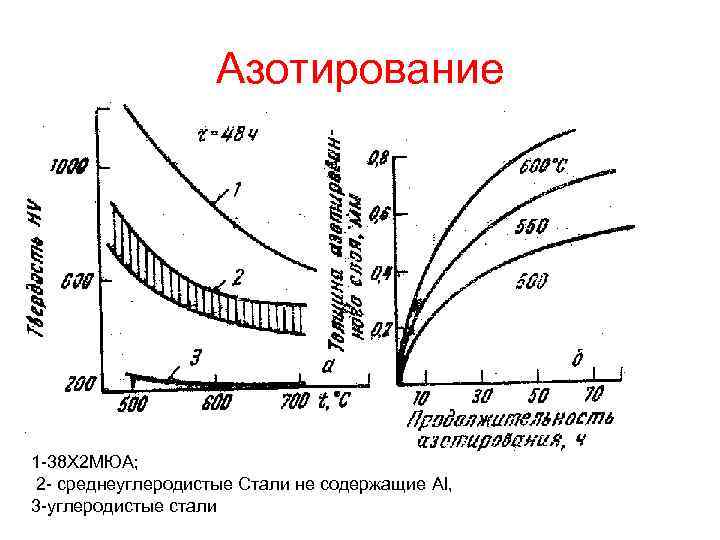

Азотирование проводится при температурах от 520 до 6000 С В качестве насыщающей среды используется аммиак NH 3 Твердость азотированных слоев выше, чем цементованных и составляет HV= 1000 -1200 МПа ( твердость цементованных- до 700 Мпа) за счет образования твердых нитридов Время азотирования 0, 1 мм-20 часа Главное требование использование сталей- нитраллоев, содержащих Al, Cr, Mo, W, V- 38 ХМЮА Азотирование проводится на улучшенных образцах –полная закалка + высокий отпуск На поверхности создаются сжимающие напряжения и повышается усталостная прочность. Азотированные детали могут работать до 5000 С не изменяя свойств поверхности ( цеметованные до 2000 С)

Азотирование 1 -38 Х 2 МЮА; 2 - среднеуглеродистые Стали не содержащие Al, 3 -углеродистые стали

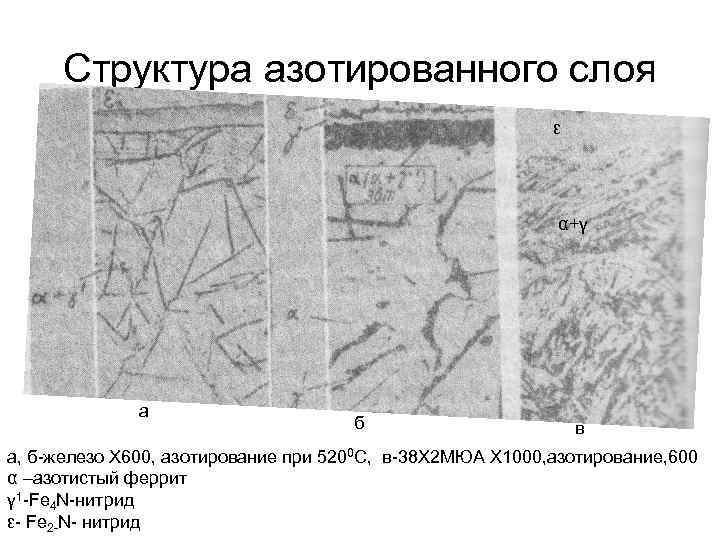

Структура азотированного слоя ε α+γ а б в а, б-железо Х 600, азотирование при 5200 С, в-38 Х 2 МЮА Х 1000, азотирование, 600 α –азотистый феррит γ 1 -Fe 4 N-нитрид ε- Fe 2 -N- нитрид

Обработка с нагревом ТВЧ При прохождении тока по проводнику он нагревается Q=0, 239*4, 184 I 2*R*τ Q-количество тепла; I-сила тока; R-электросопротивление τ- время.

Принципиальная схема обработки ТВЧ Индуктор в виде петли- медная водоохлаждаемая трубка. , присоединенная к генератору частоты. Генераторы. Машинные f=500 -10000 c-1 Ламповые f-до 10 000 с-1 1 -обрабатываемая деталь; 2 - индуктор; 3 - спрейер.

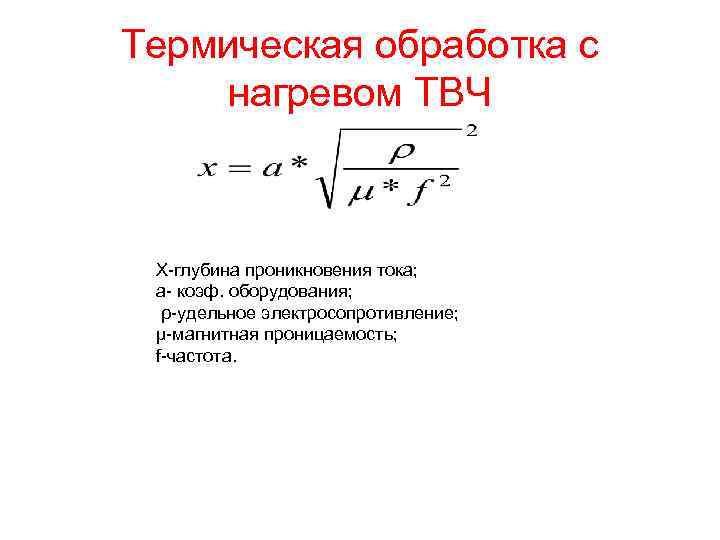

Термическая обработка с нагревом ТВЧ X-глубина проникновения тока; а- коэф. оборудования; ρ-удельное электросопротивление; μ-магнитная проницаемость; f-частота.

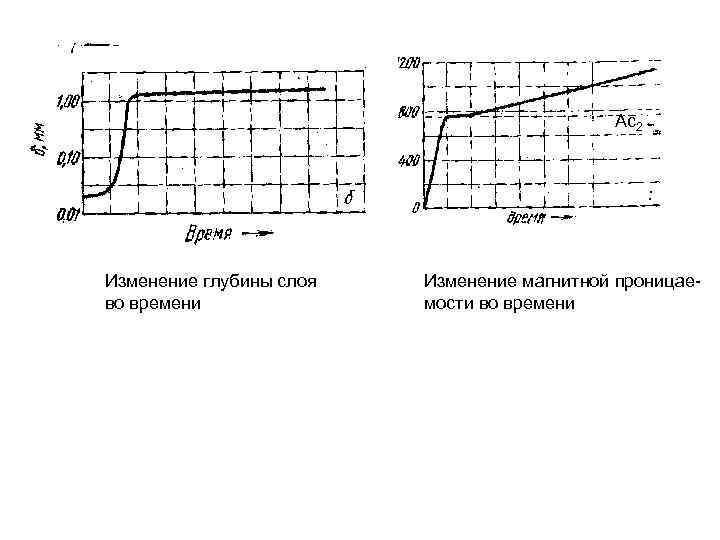

Ас2 Изменение глубины слоя во времени Изменение магнитной проницаемости во времени

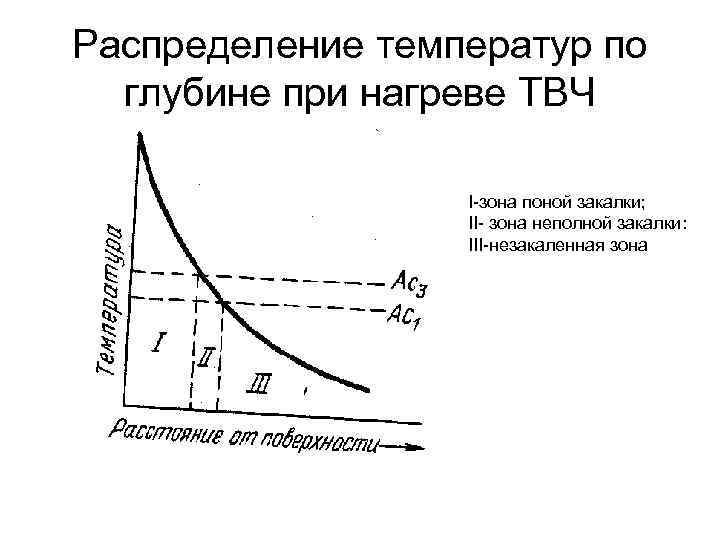

Распределение температур по глубине при нагреве ТВЧ I-зона поной закалки; II- зона неполной закалки: III-незакаленная зона

Индукторы при обработке ТВЧ

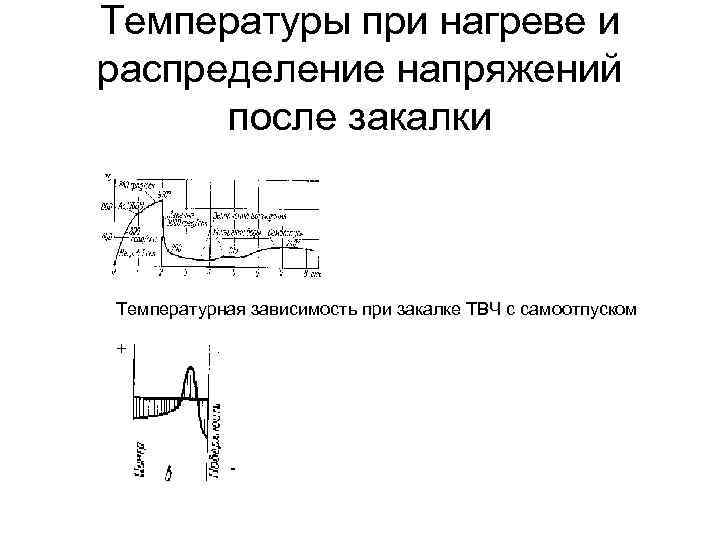

Температуры при нагреве и распределение напряжений после закалки Температурная зависимость при закалке ТВЧ с самоотпуском + -

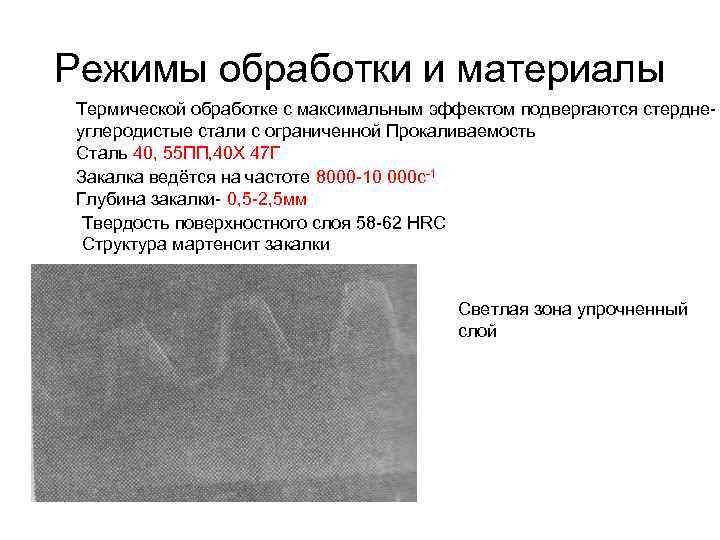

Режимы обработки и материалы Термической обработке с максимальным эффектом подвергаются стерднеуглеродистые стали с ограниченной Прокаливаемость Сталь 40, 55 ПП, 40 Х 47 Г Закалка ведётся на частоте 8000 -10 000 с-1 Глубина закалки- 0, 5 -2, 5 мм Твердость поверхностного слоя 58 -62 HRC Структура мартенсит закалки Светлая зона упрочненный слой

Терм.обраб.ГЭ.ppt