Термическая обработка углеродистой стали.ppt

- Количество слайдов: 21

Термическая обработка углеродистой стали Цель термической обработки состоит в нагреве изделия до определенной температуры, выдержке при этой температуре и последующем охлаждении в определенной среде для изменения (улучшения) механических свойств изделия. Изменение свойств сплава, которые создаются в режиме термообработки, должны быть остаточными, иначе в ней не будет никакого смысла. а б в г Рис. Графики различных видов термической обработки: а – общая схема; б – отжиг ІІ рода; в – закалка; г – отпуск

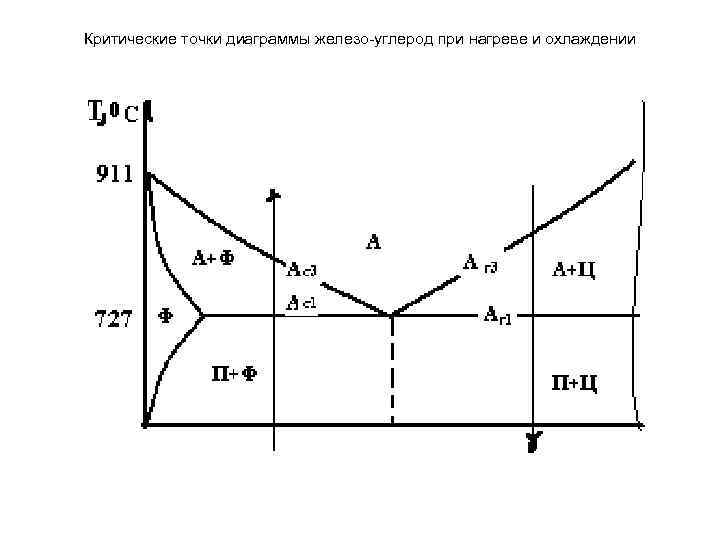

Критические точки диаграммы железо-углерод при нагреве и охлаждении

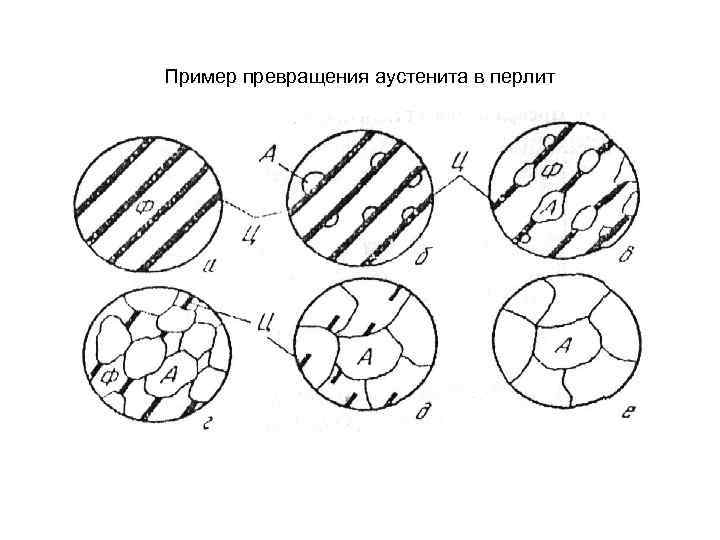

Пример превращения аустенита в перлит

Диаграммы распада аустенита

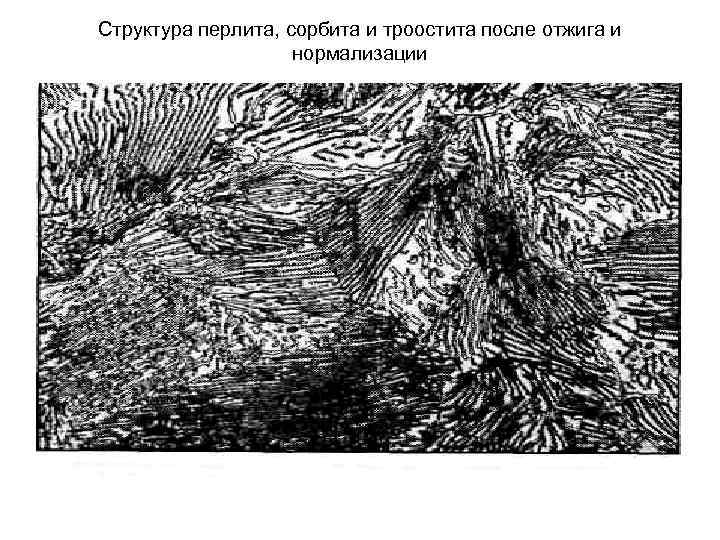

Распад аустенита при охлаждении с разной скоростью • Перлит - продукт эвтектоидного распада аустенита, образующиеся при 650 -700°С (крупная ферритноцементитная смесь). Межластинчатое расстояние l 0= 1 мкм. Твердость НВ=250 кгс/мм 2. Среда охлаждения – печь. Скорость охлаждения – 1 0 С/мин. • Сорбит - мелкая ферритно-цементитная смесь, образующаяся при 600 -650°С. l 0=0, 3 мкм. Твердость НВ=300 -350 кгс/мм 2. Среда охлаждения – спокойный воздух. Скорость охлаждения – 30 -50 0 С/мин. • Троостит - еще более мелкая ферритно цементитная смесь, образующаяся при 600 -550°С. l 0= 0, 15 мкм. Твердость НВ=400 -450 кгс/мм 2. Среда охлаждения – минеральное масло. Скорость охлаждения – 100 -150 0 С/мин.

Структура перлита, сорбита и троостита после отжига и нормализации

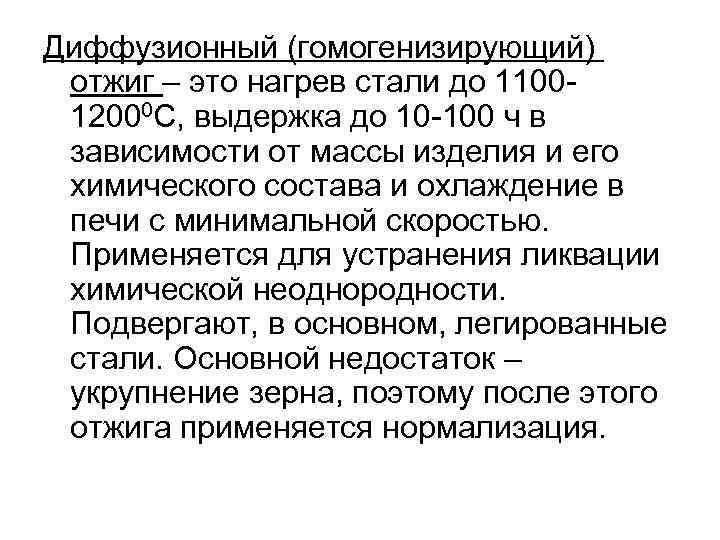

Диффузионный (гомогенизирующий) отжиг – это нагрев стали до 110012000 С, выдержка до 10 -100 ч в зависимости от массы изделия и его химического состава и охлаждение в печи с минимальной скоростью. Применяется для устранения ликвации химической неоднородности. Подвергают, в основном, легированные стали. Основной недостаток – укрупнение зерна, поэтому после этого отжига применяется нормализация.

Рекристаллизационный отжиг – это нагрев стали до 680 -700 0 С (легированных прутков – до 700 -730 0 С), выдержка и охлаждение в печи. Он применяется для устранения наклепа холоднокатаных листов из углеродистой стали с 0, 1 -0, 2%С. Процесс протекает за счет образования новых зерен. Время выдержки зависит от толщины сечения. Применяют после холодной деформации, волочения, штамповки.

Отжиг для снятия напряжений проводят для деталей из углеродистой стали с выдержкой 2, 5 мин на 1 мм сечения. Основное его назначение – возможно более полное изменение фазового состава. • Полный отжиг – это нагрев доэвтектоидной стали до температур выше Ас3 на 30 -500 С, выдержка и охлаждение в печи, что обеспечивает полную перекристаллизацию (переход в аустенитное состояние). При этих температурах аустенит получится мелкозернистым. Больший перегрев приводит к укрупнению зерен аустенита. • Неполный отжиг – это нагрев заэвтектоидной стали до температур выше Ас1 на 30 -500 С, выдержка и охлаждение в печи В структуре сохраняется вторичный цементит, который в результате отжига получается в виде зерен (глобулей). Получению зернистого цементита способствует предшествующая отжигу горячая пластическая деформация, при которой цементитная сетка дробится. Зернистый цементит улучшает обработку резанием.

Изотермический отжиг – это нагрев высоколегированной стали выше Ас3 и быстром охлаждении до температур на 1000 С ниже Ас1 и выдержке в печи при этой температуре до полного превращения аустенита в перлит. Этот отжиг приводит к экономии времени отжига, но лишь для деталей с небольшим сечением из легированных сталей с целью получения более однородной структуры.

Нормализация – это нагрев стали на 50 -600 С выше Ас3 и охлаждение на спокойном воздухе, в кипящей воде и т. п. Получаемая структура – сорбит или троостит (в зависимости от скорости охлаждения). Применяется для измельчения зерна. Ее применяют как промежуточную операцию и как окончательную, например, при изготовлении сортового проката (рельсы, швеллеры и т. д. ). Нормализацию с последующим высоким отпуском часто применяют для исправления структуры легированных сталей вместо отжига.

Закалка - это нагрев доэвтектоидной стали до температур выше Ас3 на 30 -500 С и заэвтектоидной стали до температур выше Ас1 на 30 -500 С, выдержка и охлаждение в воде, щелочных растворах, солевых растворах и т. д. Большая скорость охлаждения приводит к образованию мартенсита бездиффузицонным способом. Цель закалки – получить максимальную твердость за счет достижения максимально неравновесного состояния с высокими внутренними напряжениями. Мартенсит - пересыщенный твердый раствор внедрения углерода в -железо. Решетка гранецентрированная тетрагональная. Пересыщение приводит к искажению кристаллической решетки и большим внутренним напряжениям. Большая скорость охлаждения приводит к образованию мартенсита бездиффузицонным способом.

Микроструктура мартенсита представляет собой игольчатую структуру. Кристаллы мартенсита – это пластины, сужающиеся к концу, расположенные под углом 60 или 120 0. Их величина зависит от величины кристаллов аустенита.

Мн – температура начала мартенситного превращения.

Структуры в различных средах охлаждения - печь. Скорость охлаждения 1 -5 0 С/мин. Стркутураперлит. - Спокойный воздух. Скорость охлаждения 30 -50 0 С/мин. Сорбит. - Минеральное масло. Скорость охлаждения 100 -150 0 С/мин. Троостит. - Вода при температуре, 180 С мартенсит+остаточный аустенит. Скорость охлаждения 600 0 С/мин. - 10%-ный раствор Na. OH в воде 180 С - мартенсит. Скорость охлаждения 1200 0 С/мин. - 10%-ный раствор Na. Cl в воде 180 С – мартенсит. Скорость охлаждения 1100 0 С/мин.

• Закаливаемость – способность стали принимать закалку, т. е. приобретать высокую твердость при закалке. • Прокаливаемость – глубина проникновения закаленной зоны. Это расстояние от поверхности до слоя, где в структуре будут примерно одинаковые объемы мартенсита и троостита. Величиной, по которой оценивается прокаливаемость, называется критическим диаметром Dкр. Критический диаметр – это диаметр цилиндра из данной стали, который в данном охладителе прокаливается насквозь.

Закалку в одном охладителе применяют для деталей простой формы. Нагретую до температуры закалки деталь быстро переносят в охладитель (вода, масло и т. д. ). Для углеродистых сталей диаметром менее 10 мм закалочной средой служит вода, а для больших размеров – масло. Недостаток – вследствие неравномерного охлаждения возникают большие термические напряжения. Прерывистую закалку или закалку в двух средах используют для деталей более сложной формы и инструментов из высокоуглеродистой стали. Сначала деталь охлаждают в воде до 300 0 С, затем переносят в масло. Уменьшение скорости охлаждения в области мартенситного превращения уменьшает структурные напряжения.

Струйчатая закалка заключается в обрызгивании детали интенсивной струей воды. Применяется тогда, когда нужно закалить часть детали после индукционного нагрева. Например, коренные и шатунные шейки коленвала. Закалка с самоотпуском. Охлаждение проводят в одном охладителе и прерывают, когда сердцевина изделия имеет еще значительное количество тепла (не совсем охладилась). За счет этого тепла поверхностные слои изделия вновь нагреваются и таким образом происходит отпуск. Применяется в мелкосерийном производстве для изготовления ударных инструментов (кернов, зубил и т. д. ).

• Поверхностная закалка. Она является одним из способов увеличения твердости поверхностных слоев изделия. Одновременно повышаются сопротивление истиранию, предел выносливости и т. д. Общим для всех способов поверхностной закалки является нагрев поверхностного слоя детали до температуры закалки с последующим быстрым охлаждением. Быстрым нагревом поверхности создается резкий градиент температур и повышенная скорость охлаждения. Различие в методе нагрева изделий. Толщина закаленного слоя определяется глубиной нагрева. 1 способ – закалка токами высокой частоты (ТВЧ). 2 способ – пламенная поверхностная закалка. Применяется главным образом для закалки изделий с большой поверхностью, при индивидуальном производстве и ремонте, иногда для закалки чугунных и стальных валков. Закаленный слой получается до 4 мм. • Обработка холодом. Метод обработки стали, имеющей в своей структуре остаточный аустенит. Для того, чтобы избавиться от остаточного аустенита, нужно охладить деталь до нижней мартенситной точки, т. е. ниже 0 0 С. Остаточный аустенит вреден тем, что со временем он может распасться на феррито-цементитную смесь, что нежелательно для калиброванных деталей. Применяется этот метод также для получения максимальной твердости деталей (инструменты, шарикоподшипники и т. д. ).

Нагрев закаленной стали до температур ниже Ас1 (727 °С) с последующим охлаждением называется отпуском закаленной стали. В зависимости от температуры нагрева различают низкий, средний и высокий отпуск. • При низком отпуске деталь нагревают до ≈150 -200 0 С, выдерживают в течение 1 -3 часов и охлаждают в печи. Структура – отпущенный мартенсит. Твердость такая, как после закалки, но повышается пластичность за счет снятия напряжений. Применяют низкий отпуск для инструментальных сталей, после цементации, поверхностной закалки и т. д. • При среднем отпуске сталь нагревают до ≈400 -450 0 С, выдерживают и охлаждают обычно в масле. Получается структура троостита отпуска (игольчатый феррит и зернистый цементит). Сталь имеет хорошее сочетание: высокую твердость, прочность с хорошей упругостью и вязкостью. Среднему отпуску подвергают пружины и рессоры. • При высоком отпуске сталь нагревают до ≈600 -650 0 С, выдерживают и охлаждают в масле. Структура – сорбит или перлит с зернистым цементитом. Такой отпуск применяют для деталей машин, испытывающих при эксплуатации ударные нагрузки.

Отжиг – охлаждение в печи. Структура – перлит. Нормализация – охлаждение на спокойном воздухе, в минеральном масле, кипящей воде, расплав свинца и т. д. Структура – сорбит и троостит. Закалка – охлаждение в холодной воде, среда сухого льда, растворы солей, щелочей, минеральном масле с добавлением легирующих элементов. Структура – мартенсит. Отпуск - охлаждение в печи, минеральном масле, на воздухе. Структура – мартенсит отпуска, сорбит отпуска, троостит отпуска, сорбит отпуска, перлит отпуска в зависимости от температуры нагрева.

Термическая обработка углеродистой стали.ppt