Лекция 9. Термическая обработка.pptx

- Количество слайдов: 34

Термическая обработка

Тема 6. Термическая обработка сталей Основы технологии и общие положения термической обработки. Виды, характеристика, параметры и режимы термической обработки. Основные превращения в сталях в процессах термообработки и типы образующихся структур, их характеристика. Химикотермическая обработка стали. Общая характеристика и виды процессов. Термомеханическая обработка (ТМО)

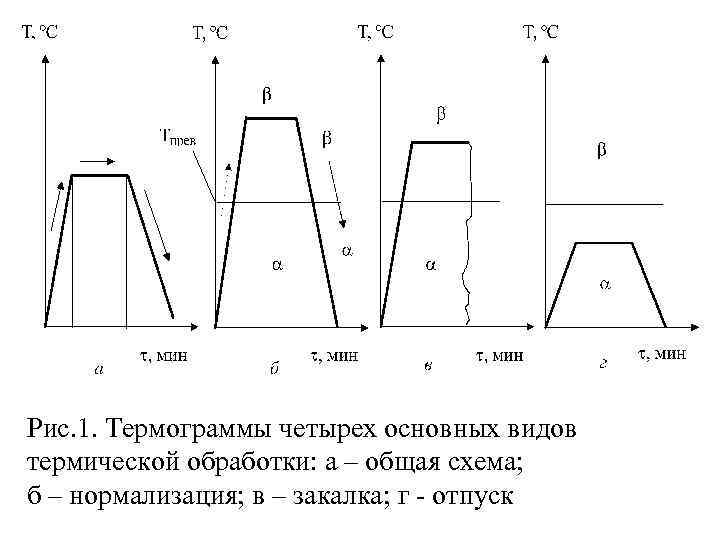

• Цель любого процесса термической обработки – изменение структуры и свойств металла. • Основные факторы воздействия при термической обработке – температура и время. Режим термической обработки можно представить графиком в координатах: t (температура) – τ (время). (слайд 4 рис. а) Основные параметры режима термической обработки: • температура нагрева tмах; • время выдержки при температуре нагрева τв • скорость нагрева vнагр • скорость охлаждения vохл.

Рис. 1. Термограммы четырех основных видов термической обработки: а – общая схема; б – нормализация; в – закалка; г - отпуск

• • Виды термической обработки Для изменения свойств сплава необходимо, чтобы в сплаве в результате Т/О произошли остающиеся изменения, обусловленные фазовыми превращениями. Все виды Т/О можно разделить на 4 основные группы: 1 группа. Отжиг первого рода – нагрев металла, который в результате какой-либо предшествующей обработки (например, холодной пластической деформации) получил неустойчивое состояние, и приводящий его в более устойчивое состояние. 2 группа. Отжиг второго рода, или фазовая перекристаллизация – нагрев выше температуры фазового превращения (эвтектоидное превращение, растворение второй фазы) и охлаждение с малой скоростью, приводящий сплав к структурному равновесию. 3 группа. Закалка - нагрев выше температуры фазового превращения с последующим быстрым охлаждением для получения структурно неустойчивого состояния сплава. Предельный случай закалки (истинная закалка)- фиксируется состояние сплава, характерное для высоких температур. Закалка в более широком смысле – фиксируется некоторая стадия структурного превращения сплава (распад), являющаяся промежуточной между равновесной структурой (отожженной) и предельно неравновесной (характерной для высоких температур). 4 группа. Отпуск и старение – нагрев закаленного сплава ниже температуры равновесных фазовых превращений для получения более устойчивого структурного состояния сплава. Термин отпуск используют обычно применительно к сталям и другим сплавам, испытывающим при закалке полиморфное превращение. Термин старение – применительно к сплавам, не претерпевающим при закалке полиморфного превращения.

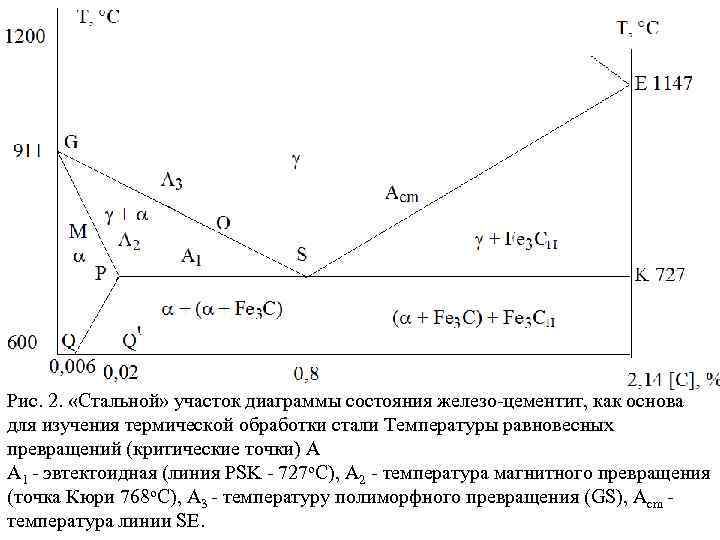

• 2. Термическая обработка стали • Температуры равновесных превращений (критические точки) принято обозначать буквой А с соответствующим индексом: • Эвтектоидную температуру (линия PSK) обозначают А 1 (727 о. С), температуру магнитного превращения А 2 (точка Кюри 768 о. С), температуру линии GS – А 3, температуру полиморфного превращения Feγ→Feδ – А 4, температуру линии SE – Аcm. • Вследствие гистерезиса температуры превращений при нагреве всегда выше. соответствующих температур при охлаждении, поэтому введена дополнительная индексация – при нагреве – индекс с, при охлаждении – индекс r • Четыре основных превращения при термической обработке в стали: • 1. Превращение перлита в аустенит, протекающее выше точки А 1. • α + Fe 3 C → γ • 2. Превращение аустенита в перлит, протекающее ниже А 1 • γ → α + Fe 3 C • 3. Превращение аустенита в мартенсит: • γ → М • 4. Превращение мартенсита в перлит (в феррито-карбидную смесь): • М → α + Fe 3 C

Рис. 2. «Стальной» участок диаграммы состояния железо-цементит, как основа для изучения термической обработки стали Температуры равновесных превращений (критические точки) А А 1 - эвтектоидная (линия PSK - 727 о. С), А 2 - температура магнитного превращения (точка Кюри 768 о. С), А 3 - температуру полиморфного превращения (GS), Аcm температура линии SE.

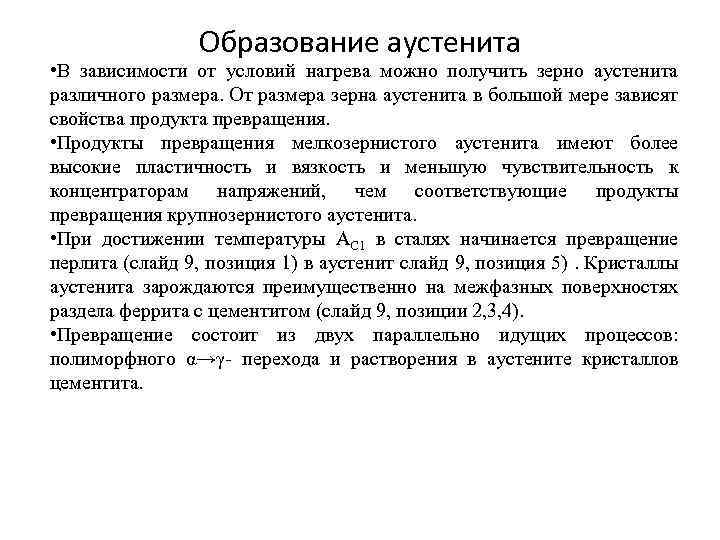

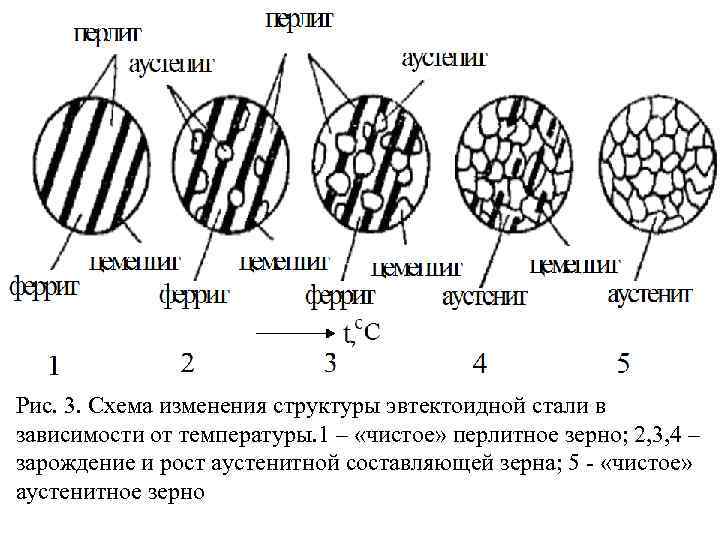

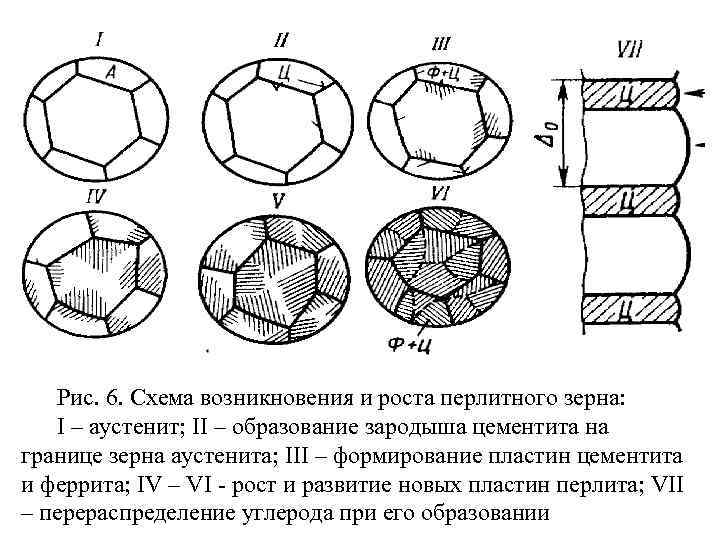

Образование аустенита • В зависимости от условий нагрева можно получить зерно аустенита различного размера. От размера зерна аустенита в большой мере зависят свойства продукта превращения. • Продукты превращения мелкозернистого аустенита имеют более высокие пластичность и вязкость и меньшую чувствительность к концентраторам напряжений, чем соответствующие продукты превращения крупнозернистого аустенита. • При достижении температуры АС 1 в сталях начинается превращение перлита (слайд 9, позиция 1) в аустенит слайд 9, позиция 5). Кристаллы аустенита зарождаются преимущественно на межфазных поверхностях раздела феррита с цементитом (слайд 9, позиции 2, 3, 4). • Превращение состоит из двух параллельно идущих процессов: полиморфного α→γ- перехода и растворения в аустените кристаллов цементита.

Образование аустенита • Превращение при температуре АС 1 сопровождается измельчением зерна стали. Эта очень важная особенность фазовой перекристаллизации широко используется в практике термической обработки стали – отжиге, закалке и других видах обработки, связанных с нагревом стали до аустенитного состояния. • Чем выше дисперсность перлита и выше скорость нагрева, тем больше число центров кристаллизации аустенита. При высокоскоростном нагреве (например, при нагреве ТВЧ) можно получить чрезвычайно мелкие зерна аустенита. • В эвтектоидных сталях перекристаллизация заканчивается после превращения перлита в аустенит • В доэвтектоидных сталях при нагреве от АС 1 до АС 3 происходит превращение избыточного феррита в аустенит. • В заэвтектоидных сталях при нагреве от АС 1 до АСm происходит растворение избыточного цементита (вторичного) в аустените. Оба процесса сопровождаются диффузией углерода, приводящей к выравниванию концентрации и небольшому укрупнению зерен аустенита. Дальнейший нагрев стали в аустенитной области приводит к росту зерен аустенита.

Образование аустенита • Стали, имеющие грубую крупнозернистую структуру, полученную в результате нагрева до высоких температур, называют перегретыми. Перегрев исправляется повторной аустенизацией с нагревом до более низкой температуры. • Превращение состоит из двух параллельно идущих процессов: полиморфного α→γ- перехода и растворения в аустените кристаллов цементита. • Превращение при температуре АС 1 сопровождается измельчением зерна стали. Эта очень важная особенность фазовой перекристаллизации широко используется в практике термической обработки стали – отжиге, закалке и других видах обработки, связанных с нагревом стали до аустенитного состояния. • Чем выше дисперсность перлита и выше скорость нагрева, тем больше число центров кристаллизации аустенита. При высокоскоростном нагреве (например, при нагреве ТВЧ) можно получить чрезвычайно мелкие зерна аустенита. • В эвтектоидных сталях перекристаллизация заканчивается после превращения перлита в аустенит • В доэвтектоидных сталях при нагреве от АС 1 до АС 3 происходит превращение избыточного феррита в аустенит. • В заэвтектоидных сталях при нагреве от АС 1 до АСm происходит растворение избыточного цементита (вторичного) в аустените. Оба процесса сопровождаются диффузией углерода, приводящей к выравниванию концентрации и небольшому укрупнению зерен аустенита. Дальнейший нагрев стали в аустенитной области приводит к росту зерен аустенита. •

Рис. 3. Схема изменения структуры эвтектоидной стали в зависимости от температуры. 1 – «чистое» перлитное зерно; 2, 3, 4 – зарождение и рост аустенитной составляющей зерна; 5 - «чистое» аустенитное зерно

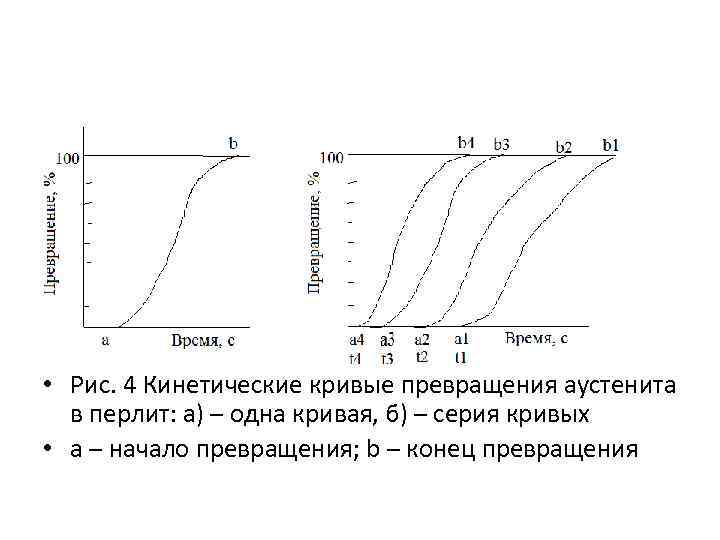

Распад аустенита • Превращение аустенита в перлит. • Если сталь охлаждать очень медленно, то происходящие превращения можно установить по диаграмме состояния железоуглеродистых сплавов (слайд 7). При температуре А 1 (727 ОС) должно происходить эвтектоидное превращение γ → α + Fe 3 C (слайд 6). • Термодинамическим условием этого превращения является некоторая степень переохлаждения, когда свободная энергия перлита становится меньше свободной энергии аустенита. • Для изучения кинетики и механизма превращения аустенита при охлаждении стали с большей скоростью проводят специальные эксперименты. • Рассмотрим превращения переохлажденного аустенита эвтектоидной стали (0, 8%С). Образцы нагревают до t≈770 ОС, при которой ее структура состоит из однородного аустенита. Затем образцы быстро переносят в термостаты с заданной температурой – ниже А 1 (интервал между изотермами 25 -30 ОС), и в процессе изотермической выдержки наблюдают за происходящими в аустените превращениями. • Процесс превращения аустенита в перлит можно изобразить в виде кинетической кривой превращения в координатах степень превращения – время (слайд 14 рис. а), которая соответствует одной температуре и одной определенной степени переохлаждения. • В точке а обнаруживается начало превращения (≈1% перлита). Отрезок до точки а – инкубационный период. В точке b – превращение заканчивается. Отрезок до точки b – время превращения. Максимум скорости превращения соответствует примерно тому времени, когда превратилось ≈ 50% аустенита.

• а б • Рис. 4 Кинетические кривые превращения аустенита в перлит: а) – одна кривая, б) – серия кривых • а – начало превращения; b – конец превращения

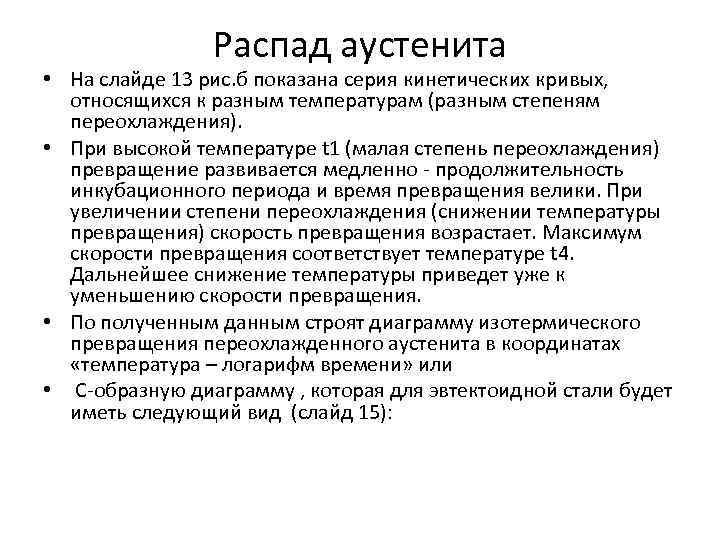

Распад аустенита • На слайде 13 рис. б показана серия кинетических кривых, относящихся к разным температурам (разным степеням переохлаждения). • При высокой температуре t 1 (малая степень переохлаждения) превращение развивается медленно - продолжительность инкубационного периода и время превращения велики. При увеличении степени переохлаждения (снижении температуры превращения) скорость превращения возрастает. Максимум скорости превращения соответствует температуре t 4. Дальнейшее снижение температуры приведет уже к уменьшению скорости превращения. • По полученным данным строят диаграмму изотермического превращения переохлажденного аустенита в координатах «температура – логарифм времени» или • С-образную диаграмму , которая для эвтектоидной стали будет иметь следующий вид (слайд 15):

Рис. 5. Диаграмма изотермического превращения аустенита для эвтектоидной стали

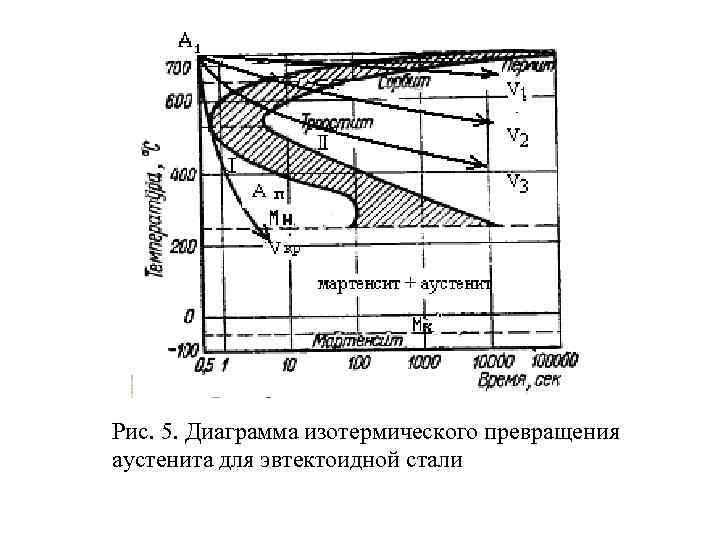

Рис. 6. Схема возникновения и роста перлитного зерна: I – аустенит; II – образование зародыша цементита на границе зерна аустенита; III – формирование пластин цементита и феррита; IV – VI - рост и развитие новых пластин перлита; VII – перераспределение углерода при его образовании

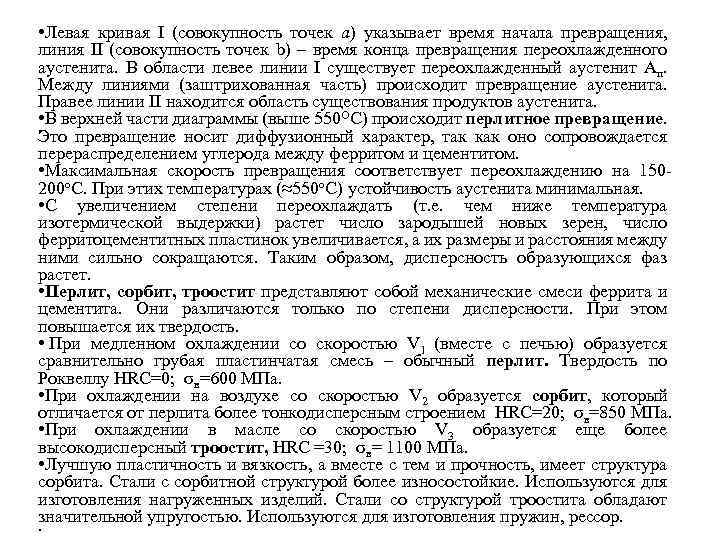

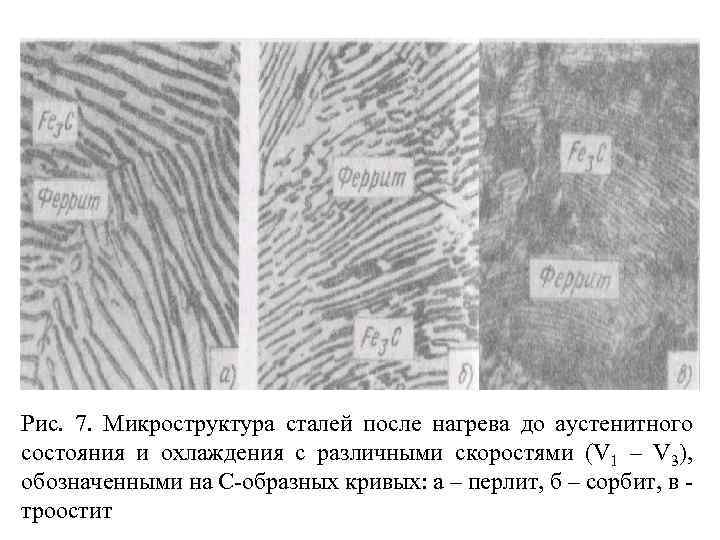

• Левая кривая I (совокупность точек а) указывает время начала превращения, линия II (совокупность точек b) – время конца превращения переохлажденного аустенита. В области левее линии I существует переохлажденный аустенит Ап. Между линиями (заштрихованная часть) происходит превращение аустенита. Правее линии II находится область существования продуктов аустенита. • В верхней части диаграммы (выше 550 ОС) происходит перлитное превращение. Это превращение носит диффузионный характер, так как оно сопровождается перераспределением углерода между ферритом и цементитом. • Максимальная скорость превращения соответствует переохлаждению на 150200 о. С. При этих температурах (≈550 о. С) устойчивость аустенита минимальная. • С увеличением степени переохлаждать (т. е. чем ниже температура изотермической выдержки) растет число зародышей новых зерен, число ферритоцементитных пластинок увеличивается, а их размеры и расстояния между ними сильно сокращаются. Таким образом, дисперсность образующихся фаз растет. • Перлит, сорбит, троостит представляют собой механические смеси феррита и цементита. Они различаются только по степени дисперсности. При этом повышается их твердость. • При медленном охлаждении со скоростью V 1 (вместе с печью) образуется сравнительно грубая пластинчатая смесь – обычный перлит. Твердость по Роквеллу HRC=0; σв=600 МПа. • При охлаждении на воздухе со скоростью V 2 образуется сорбит, который отличается от перлита более тонкодисперсным строением HRC=20; σв=850 МПа. • При охлаждении в масле со скоростью V 3 образуется еще более высокодисперсный троостит, HRC =30; σв= 1100 МПа. • Лучшую пластичность и вязкость, а вместе с тем и прочность, имеет структура сорбита. Стали с сорбитной структурой более износостойкие. Используются для изготовления нагруженных изделий. Стали со структурой троостита обладают значительной упругостью. Используются для изготовления пружин, рессор. •

Рис. 7. Микроструктура сталей после нагрева до аустенитного состояния и охлаждения с различными скоростями (V 1 – V 3), обозначенными на С-образных кривых: а – перлит, б – сорбит, в - троостит

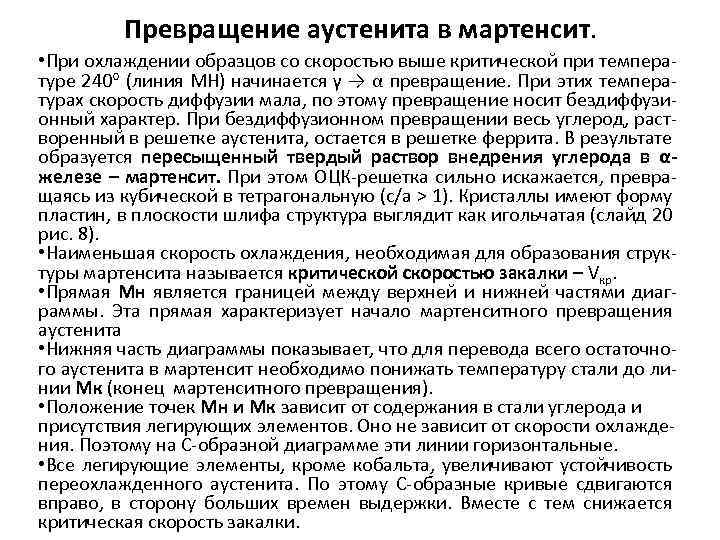

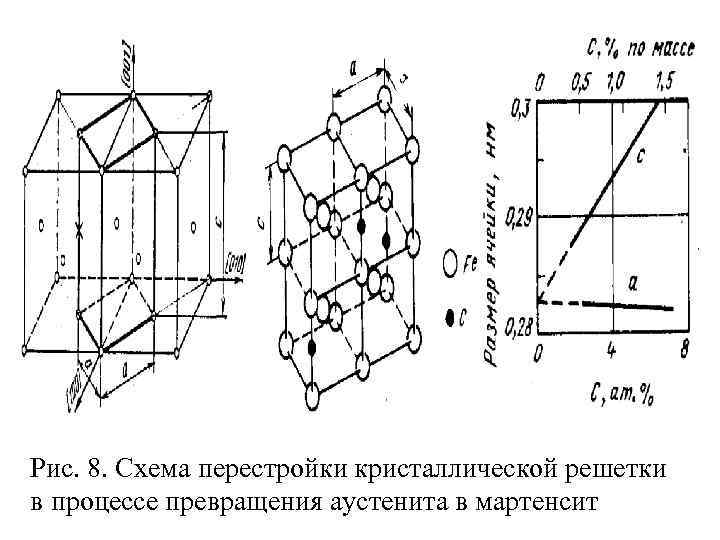

Превращение аустенита в мартенсит. • При охлаждении образцов со скоростью выше критической при температуре 240 (линия MН) начинается γ → α превращение. При этих температурах скорость диффузии мала, по этому превращение носит бездиффузионный характер. При бездиффузионном превращении весь углерод, растворенный в решетке аустенита, остается в решетке феррита. В результате образуется пересыщенный твердый раствор внедрения углерода в αжелезе – мартенсит. При этом ОЦК-решетка сильно искажается, превращаясь из кубической в тетрагональную (с/а > 1). Кристаллы имеют форму пластин, в плоскости шлифа структура выглядит как игольчатая (слайд 20 рис. 8). • Наименьшая скорость охлаждения, необходимая для образования структуры мартенсита называется критической скоростью закалки – Vкр. • Прямая Mн является границей между верхней и нижней частями диаграммы. Эта прямая характеризует начало мартенситного превращения аустенита • Нижняя часть диаграммы показывает, что для перевода всего остаточного аустенита в мартенсит необходимо понижать температуру стали до линии Mк (конец мартенситного превращения). • Положение точек Mн и Mк зависит от содержания в стали углерода и присутствия легирующих элементов. Оно не зависит от скорости охлаждения. Поэтому на С-образной диаграмме эти линии горизонтальные. • Все легирующие элементы, кроме кобальта, увеличивают устойчивость переохлажденного аустенита. По этому С-образные кривые сдвигаются вправо, в сторону больших времен выдержки. Вместе с тем снижается критическая скорость закалки.

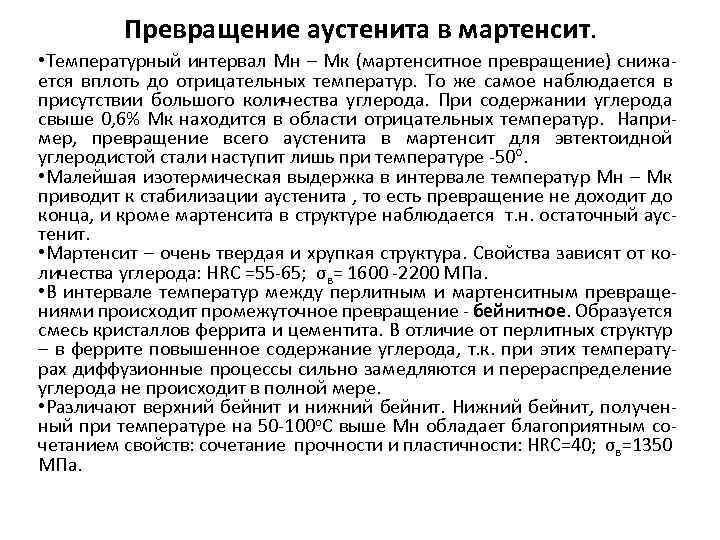

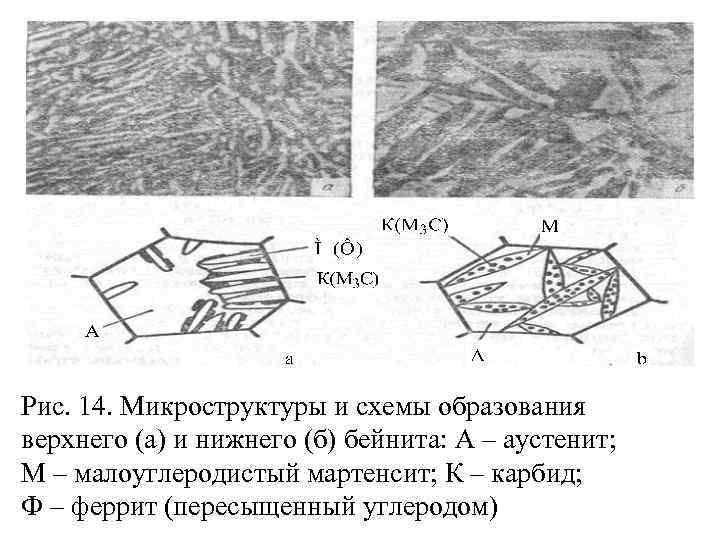

Превращение аустенита в мартенсит. • Температурный интервал Mн – Mк (мартенситное превращение) снижается вплоть до отрицательных температур. То же самое наблюдается в присутствии большого количества углерода. При содержании углерода свыше 0, 6% Mк находится в области отрицательных температур. Например, превращение всего аустенита в мартенсит для эвтектоидной углеродистой стали наступит лишь при температуре -50. • Малейшая изотермическая выдержка в интервале температур Mн – Mк приводит к стабилизации аустенита , то есть превращение не доходит до конца, и кроме мартенсита в структуре наблюдается т. н. остаточный аустенит. • Мартенсит – очень твердая и хрупкая структура. Свойства зависят от количества углерода: HRC =55 -65; σв= 1600 -2200 МПа. • В интервале температур между перлитным и мартенситным превращениями происходит промежуточное превращение - бейнитное. Образуется смесь кристаллов феррита и цементита. В отличие от перлитных структур – в феррите повышенное содержание углерода, т. к. при этих температурах диффузионные процессы сильно замедляются и перераспределение углерода не происходит в полной мере. • Различают верхний бейнит и нижний бейнит. Нижний бейнит, полученный при температуре на 50 -100 о. С выше Mн обладает благоприятным сочетанием свойств: сочетание прочности и пластичности: HRC=40; σв=1350 МПа.

Рис. 8. Схема перестройки кристаллической решетки в процессе превращения аустенита в мартенсит

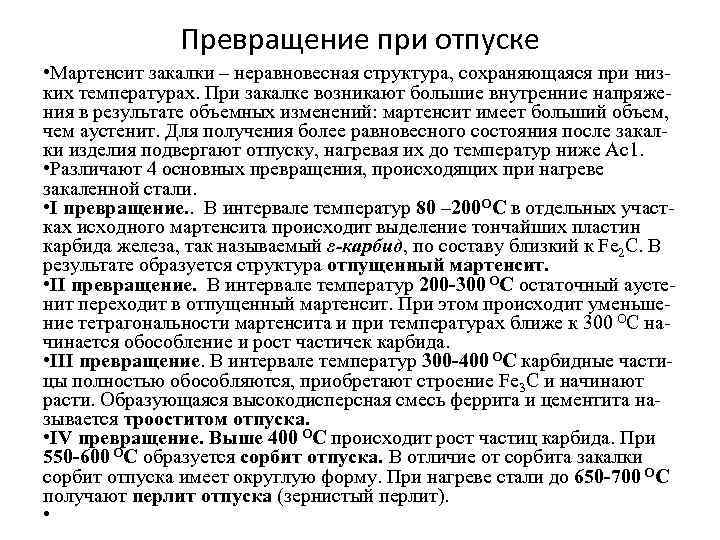

Превращение при отпуске • Мартенсит закалки – неравновесная структура, сохраняющаяся при низких температурах. При закалке возникают большие внутренние напряжения в результате объемных изменений: мартенсит имеет больший объем, чем аустенит. Для получения более равновесного состояния после закалки изделия подвергают отпуску, нагревая их до температур ниже Ас1. • Различают 4 основных превращения, происходящих при нагреве закаленной стали. • I превращение. . В интервале температур 80 – 200 ОС в отдельных участках исходного мартенсита происходит выделение тончайших пластин карбида железа, так называемый ε-карбид, по составу близкий к Fe 2 C. В результате образуется структура отпущенный мартенсит. • II превращение. В интервале температур 200 -300 ОС остаточный аустенит переходит в отпущенный мартенсит. При этом происходит уменьшение тетрагональности мартенсита и при температурах ближе к 300 ОС начинается обособление и рост частичек карбида. • III превращение. В интервале температур 300 -400 ОС карбидные частицы полностью обособляются, приобретают строение Fe 3 C и начинают расти. Образующаяся высокодисперсная смесь феррита и цементита называется трооститом отпуска. • IV превращение. Выше 400 ОС происходит рост частиц карбида. При 550 -600 ОС образуется сорбит отпуска. В отличие от сорбита закалки сорбит отпуска имеет округлую форму. При нагреве стали до 650 -700 ОС получают перлит отпуска (зернистый перлит). •

Виды термической обработки (Т/О) стали. • • Отжиг Нормализация Закалка Отпуск

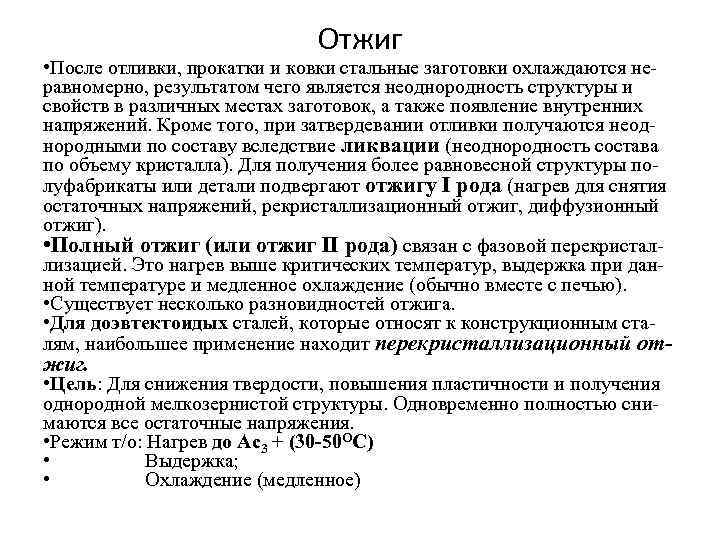

Отжиг • После отливки, прокатки и ковки стальные заготовки охлаждаются неравномерно, результатом чего является неоднородность структуры и свойств в различных местах заготовок, а также появление внутренних напряжений. Кроме того, при затвердевании отливки получаются неоднородными по составу вследствие ликвации (неоднородность состава по объему кристалла). Для получения более равновесной структуры полуфабрикаты или детали подвергают отжигу I рода (нагрев для снятия остаточных напряжений, рекристаллизационный отжиг, диффузионный отжиг). • Полный отжиг (или отжиг II рода) связан с фазовой перекристаллизацией. Это нагрев выше критических температур, выдержка при данной температуре и медленное охлаждение (обычно вместе с печью). • Существует несколько разновидностей отжига. • Для доэвтектоидых сталей, которые относят к конструкционным сталям, наибольшее применение находит перекристаллизационный от- жиг. • Цель: Для снижения твердости, повышения пластичности и получения однородной мелкозернистой структуры. Одновременно полностью снимаются все остаточные напряжения. • Режим т/о: Нагрев до Ас3 + (30 -50 ОС) • Выдержка; • Охлаждение (медленное)

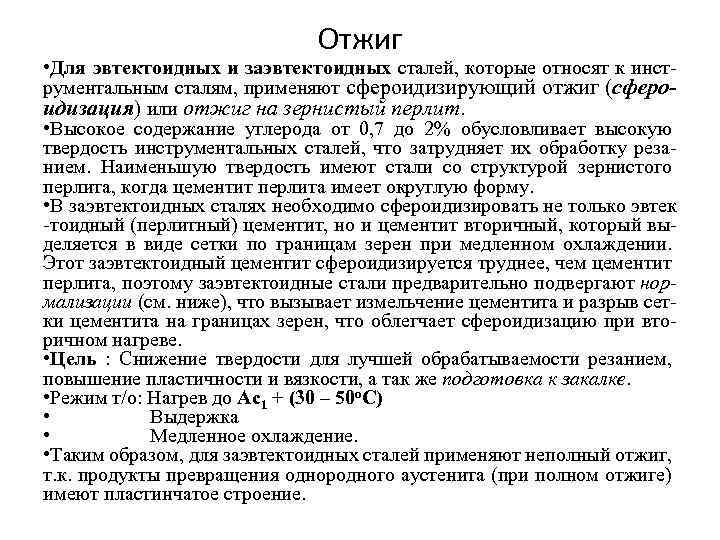

Отжиг • Для эвтектоидных и заэвтектоидных сталей, которые относят к инструментальным сталям, применяют сфероидизирующий отжиг (сфероидизация) или отжиг на зернистый перлит. • Высокое содержание углерода от 0, 7 до 2% обусловливает высокую твердость инструментальных сталей, что затрудняет их обработку резанием. Наименьшую твердость имеют стали со структурой зернистого перлита, когда цементит перлита имеет округлую форму. • В заэвтектоидных сталях необходимо сфероидизировать не только эвтек -тоидный (перлитный) цементит, но и цементит вторичный, который выделяется в виде сетки по границам зерен при медленном охлаждении. Этот заэвтектоидный цементит сфероидизируется труднее, чем цементит перлита, поэтому заэвтектоидные стали предварительно подвергают нормализации (см. ниже), что вызывает измельчение цементита и разрыв сетки цементита на границах зерен, что облегчает сфероидизацию при вторичном нагреве. • Цель : Снижение твердости для лучшей обрабатываемости резанием, повышение пластичности и вязкости, а так же подготовка к закалке. • Режим т/о: Нагрев до Ас1 + (30 – 50 о. С) • Выдержка • Медленное охлаждение. • Таким образом, для заэвтектоидных сталей применяют неполный отжиг, т. к. продукты превращения однородного аустенита (при полном отжиге) имеют пластинчатое строение.

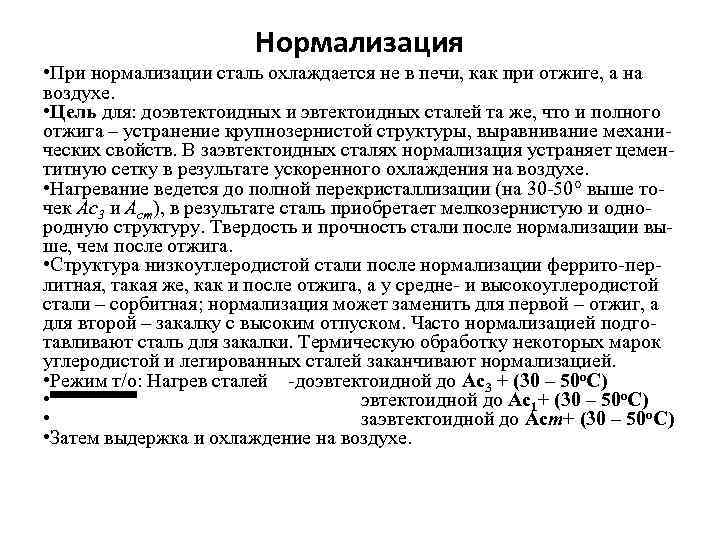

Нормализация • При нормализации сталь охлаждается не в печи, как при отжиге, а на воздухе. • Цель для: доэвтектоидных и эвтектоидных сталей та же, что и полного отжига – устранение крупнозернистой структуры, выравнивание механических свойств. В заэвтектоидных сталях нормализация устраняет цементитную сетку в результате ускоренного охлаждения на воздухе. • Нагревание ведется до полной перекристаллизации (на 30 -50 выше точек Ас3 и Аст), в результате сталь приобретает мелкозернистую и однородную структуру. Твердость и прочность стали после нормализации выше, чем после отжига. • Структура низкоуглеродистой стали после нормализации феррито-перлитная, такая же, как и после отжига, а у средне- и высокоуглеродистой стали – сорбитная; нормализация может заменить для первой – отжиг, а для второй – закалку с высоким отпуском. Часто нормализацией подготавливают сталь для закалки. Термическую обработку некоторых марок углеродистой и легированных сталей заканчивают нормализацией. • Режим т/о: Нагрев сталей -доэвтектоидной до Ас3 + (30 – 50 о. С) • эвтектоидной до Ас1+ (30 – 50 о. С) • заэвтектоидной до Аст+ (30 – 50 о. С) • Затем выдержка и охлаждение на воздухе.

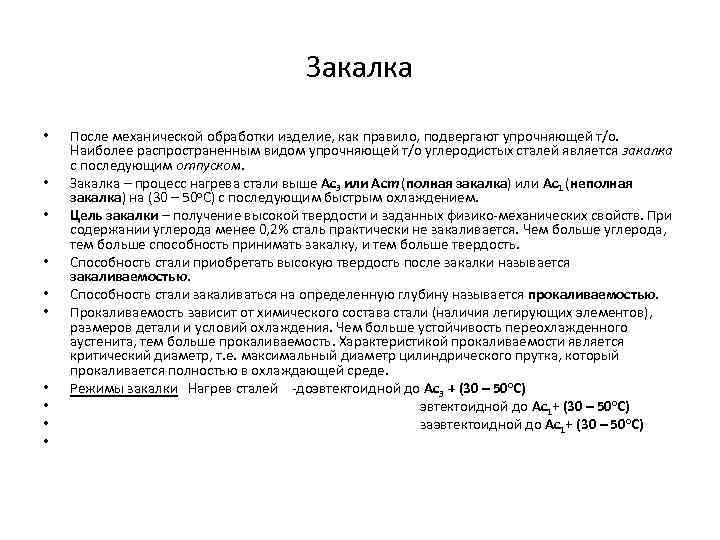

Закалка • • • После механической обработки изделие, как правило, подвергают упрочняющей т/о. Наиболее распространенным видом упрочняющей т/о углеродистых сталей является закалка с последующим отпуском. Закалка – процесс нагрева стали выше Ас3 или Аст (полная закалка) или Ас1 (неполная закалка) на (30 – 50 о. С) с последующим быстрым охлаждением. Цель закалки – получение высокой твердости и заданных физико-механических свойств. При содержании углерода менее 0, 2% сталь практически не закаливается. Чем больше углерода, тем больше способность принимать закалку, и тем больше твердость. Способность стали приобретать высокую твердость после закалки называется закаливаемостью. Способность стали закаливаться на определенную глубину называется прокаливаемостью. Прокаливаемость зависит от химического состава стали (наличия легирующих элементов), размеров детали и условий охлаждения. Чем больше устойчивость переохлажденного аустенита, тем больше прокаливаемость. Характеристикой прокаливаемости является критический диаметр, т. е. максимальный диаметр цилиндрического прутка, который прокаливается полностью в охлаждающей среде. Режимы закалки Нагрев сталей -доэвтектоидной до Ас3 + (30 – 50 о. С) эвтектоидной до Ас1+ (30 – 50 о. С) заэвтектоидной до Ас1+ (30 – 50 о. С)

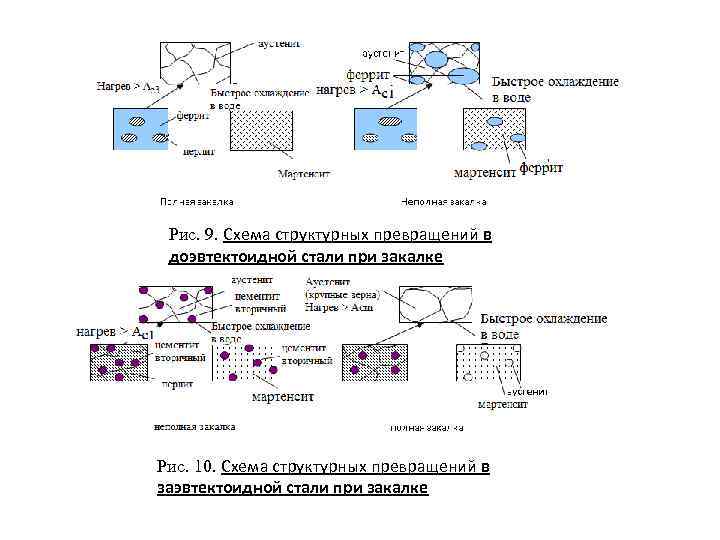

Рис. 9. Схема структурных превращений в доэвтектоидной стали при закалке Рис. 10. Схема структурных превращений в заэвтектоидной стали при закалке

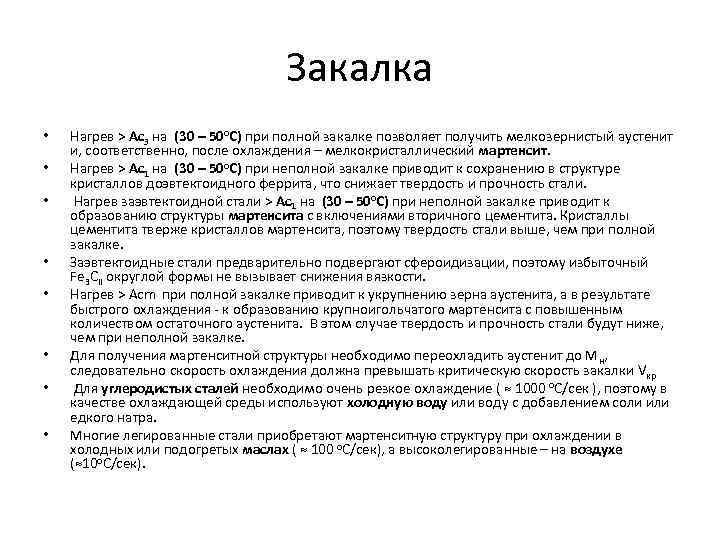

Закалка • • Нагрев > Ас3 на (30 – 50 о. С) при полной закалке позволяет получить мелкозернистый аустенит и, соответственно, после охлаждения – мелкокристаллический мартенсит. Нагрев > Ас1 на (30 – 50 о. С) при неполной закалке приводит к сохранению в структуре кристаллов доэвтектоидного феррита, что снижает твердость и прочность стали. Нагрев заэвтектоидной стали > Ас1 на (30 – 50 о. С) при неполной закалке приводит к образованию структуры мартенсита с включениями вторичного цементита. Кристаллы цементита тверже кристаллов мартенсита, поэтому твердость стали выше, чем при полной закалке. Заэвтектоидные стали предварительно подвергают сфероидизации, поэтому избыточный Fe 3 CII округлой формы не вызывает снижения вязкости. Нагрев > Аcm при полной закалке приводит к укрупнению зерна аустенита, а в результате быстрого охлаждения - к образованию крупноигольчатого мартенсита с повышенным количеством остаточного аустенита. В этом случае твердость и прочность стали будут ниже, чем при неполной закалке. Для получения мартенситной структуры необходимо переохладить аустенит до Мн, следовательно скорость охлаждения должна превышать критическую скорость закалки Vкр Для углеродистых сталей необходимо очень резкое охлаждение ( ≈ 1000 о. С/сек ), поэтому в качестве охлаждающей среды используют холодную воду или воду с добавлением соли или едкого натра. Многие легированные стали приобретают мартенситную структуру при охлаждении в холодных или подогретых маслах ( ≈ 100 о. С/сек), а высоколегированные – на воздухе (≈10 о. С/сек).

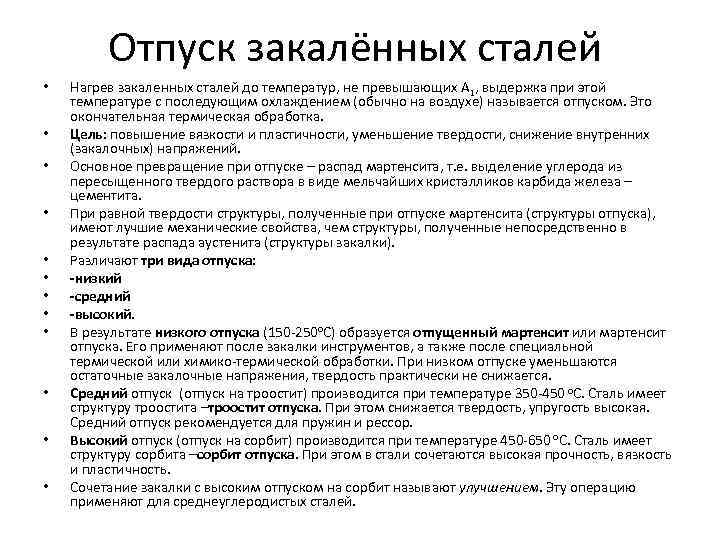

Отпуск закалённых сталей • • • Нагрев закаленных сталей до температур, не превышающих А 1, выдержка при этой температуре с последующим охлаждением (обычно на воздухе) называется отпуском. Это окончательная термическая обработка. Цель: повышение вязкости и пластичности, уменьшение твердости, снижение внутренних (закалочных) напряжений. Основное превращение при отпуске – распад мартенсита, т. е. выделение углерода из пересыщенного твердого раствора в виде мельчайших кристалликов карбида железа – цементита. При равной твердости структуры, полученные при отпуске мартенсита (структуры отпуска), имеют лучшие механические свойства, чем структуры, полученные непосредственно в результате распада аустенита (структуры закалки). Различают три вида отпуска: -низкий -средний -высокий. В результате низкого отпуска (150 -250 о. С) образуется отпущенный мартенсит или мартенсит отпуска. Его применяют после закалки инструментов, а также после специальной термической или химико-термической обработки. При низком отпуске уменьшаются остаточные закалочные напряжения, твердость практически не снижается. Средний отпуск (отпуск на троостит) производится при температуре 350 -450 о. С. Сталь имеет структуру троостита –троостит отпуска. При этом снижается твердость, упругость высокая. Средний отпуск рекомендуется для пружин и рессор. Высокий отпуск (отпуск на сорбит) производится при температуре 450 -650 о. С. Сталь имеет структуру сорбита –сорбит отпуска. При этом в стали сочетаются высокая прочность, вязкость и пластичность. Сочетание закалки с высоким отпуском на сорбит называют улучшением. Эту операцию применяют для среднеуглеродистых сталей.

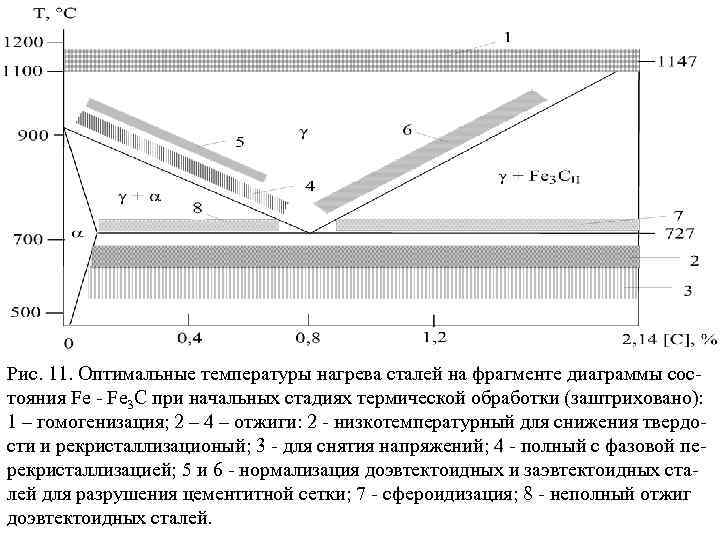

Рис. 11. Оптимальные температуры нагрева сталей на фрагменте диаграммы состояния Fe - Fe 3 C при начальных стадиях термической обработки (заштриховано): 1 – гомогенизация; 2 – 4 – отжиги: 2 - низкотемпературный для снижения твердости и рекристаллизационый; 3 - для снятия напряжений; 4 - полный с фазовой пе- рекристаллизацией; 5 и 6 - нормализация доэвтектоидных и заэвтектоидных сталей для разрушения цементитной сетки; 7 - сфероидизация; 8 - неполный отжиг доэвтектоидных сталей.

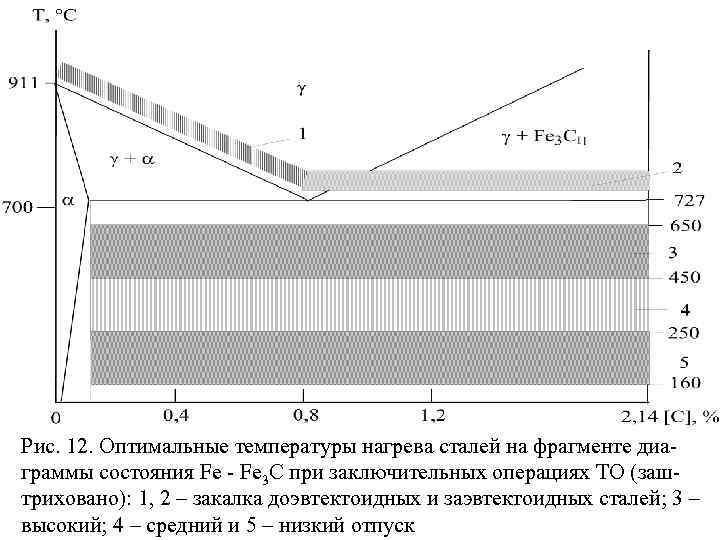

Рис. 12. Оптимальные температуры нагрева сталей на фрагменте диаграммы состояния Fe - Fe 3 C при заключительных операциях ТО (заштриховано): 1, 2 – закалка доэвтектоидных и заэвтектоидных сталей; 3 – высокий; 4 – средний и 5 – низкий отпуск

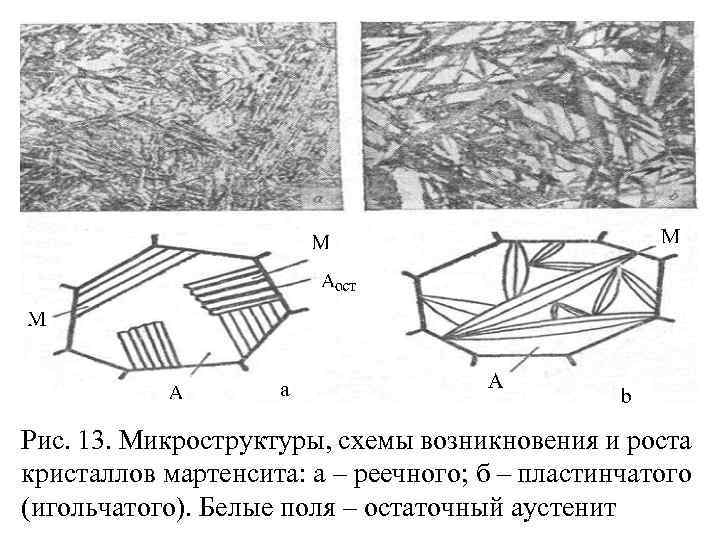

Рис. 13. Микроструктуры, схемы возникновения и роста кристаллов мартенсита: а – реечного; б – пластинчатого (игольчатого). Белые поля – остаточный аустенит

Рис. 14. Микроструктуры и схемы образования верхнего (а) и нижнего (б) бейнита: А – аустенит; М – малоуглеродистый мартенсит; К – карбид; Ф – феррит (пересыщенный углеродом)

Лекция 9. Термическая обработка.pptx