Термическая обработка легированных сталей.ppt

- Количество слайдов: 18

Термическая обработка легированных сталей

• Легированная сталь и её свойства. • Термическая обработка легированных сталей.

О Легированной стали • Легированная сталь — сталь, в которую в процессе легирования в определенных количествах вводят специальные элементы, обеспечивающие требуемые свойства. Такие элементы называют легирующими. Они могут повышать прочность и коррозионную стойкость стали и снижать опасность ее хрупкого разрушения. • В качестве легирующих добавок применяют хром, никель, медь, азот (в химически связанном состоянии), ванадий , кремний и марганец. Легированная сталь обладает ценнейшими свойствами, которых нет у углеродистой стали, и не имеет ее недостатков. Применение легированной стали экономит металл, повышает долговечность изделий, увеличивает производительность. В прогрессивной технике эта сталь имеет решающее значение.

Свойства легированных сталей Легирование стали может проводиться на различных этапах производства металла и заключается во введении легирующих элементов в расплав или шихту. В процессе легирования стали вводимые элементы могут образовывать с основой стали особые химические соединения. Такие интерметаллидные, карбидные и нитридные элементы обладают высокой твердостью и прочностью, химической стойкостью, жаропрочностью и т. п. Равномерное распределение по всему объему твердого раствора и достаточное количество этих элементов в стали придают металлу необходимые свойства при легировании стали.

Легированные стали классифицируются по количеству легирующих элементов, по назначению , по способу дальнейшей обработки , по качеству изготовления , по качеству и отделке поверхности , по производителю, по структуре, сохранившейся после охлаждения до нормальных условий. Классификация по количеству легирующих элементов. • высоколегированная более 10%; • среднелегированная более 2, 5 -10%; • низколегированная до 2, 5%.

Классификация по назначению. • Конструкционные - Применяют для изготовления несущих конструкций, например: рамы, опоры, балки, каркасы вагонов, мостовые переходы, элементы строения пути, детали машин и механизмов и т. д. • Инструментальные - Изготавливают инструмент для обработки других материалов с заведомо меньшей твердостью, например: резцы, сверла, пилы, ключи и т. д. • с особыми свойствами - электротехнические, нержавеющие, жаропрочные и др. для решения конкретных задач с более напряженными условиями эксплуатации.

• Классификация легированных сталей по структуре. • Перлитные - знакомая нам струтура перлита или перлита с ферритом, либо при более быстром охлаждении, сорбита или троостита. • Мартенситные уже при охлаждении на воздухе аустенит превращается в чрезвычайно твердый и хрупкий мартенсит без специальной закалки, требующейся для углеродистых сталей. • Аустенитные даже при комнатной температуре аустенит сохраняется, а не распадается на перлит, сорбит, тростит, как у углеродистых сталей. • Ферритные при нагревании и охлаждении этих сталей феррит не превращается в аустенит и наоборот. • Карбидные содержат повышенное кол-во углерода и карбидообразующих элементов; структура таких сталей характеризуется наличием карбидов.

• Чистые металлические элементы при легировании стали обычно не используются. Чаще для легирования стали применяют ферросплавы (сплавы железа) и лигатуры (вспомогательные сплавы). Это экономически выгоднее и позволяет избежать ряда технологических трудностей в процессе легирования стали. Легирующие элементы и свойства, придаваемые ими сплавам. • Г(Mn) Марганец - более 1% Повышает твёрдость и прочность. Увеличивает ударную вязкость. Расширяет область аустенита. Увеличивает прокаливаемость. Способствует раскислению (удалению кислорода из стали). Образует устойчивые карбиды. Повышает сопротивление коррозии. Улучшает свариваемость.

• С(Si) Кремний -более 0, 8% Входит в твердый раствор с Fe и упрочняет его. Увеличивает ударную вязкость. Сужает область аустенита. Способствует раскислению (удалению кислорода из стали). Повышает упругость и прочность. • П(Р) Фосфор -Уменьшает пластичность. Увеличивает хрупкость. Относится к постоянным примесям. • Ц(Zr) Цирконий- Оказывает особое влияние на величину и рост зерна в стали. Измельчает зерно и позволяет получать сталь с заранее заданной зернистостью. • Ю(Al) Алюминий - Повышает жаростойкость и окалиностойкость (при нагревании окалина не образуется). • Т(Ti) Титан - Повышает прочность и твёрдость. Увеличивает износостойкость. Снижает прокаливаемость стали. Снижает ликвацию (усадку). Улучшает свариваемость.

• В(W) Вольфрам - Образует устойчивые карбиды. Способствует образованию мелкого зерна. Понижает вязкость. Увеличивает жаропрочность и износостойкость. Повышает твёрдость и уменьшает хрупкость. • Ф(V) Ванадий - Повышает прочность и твёрдость. Увеличивает устойчивость против износа и динамических напряжений. Уменьшает отпускную хрупкость. Измельчает структуру. Повышает устойчивость против перегрева при закалке. • Х(Cr) Хром - Входит в твердый раствор с Fe и упрочняет его. Сужает область аустенита. Образует устойчивые карбиды. Повышает сопротивление коррозии. Повышает износостойкость, вязкость и пластичность. Понижает теплопроводность.

Термическая обработка стали Выбор режима термической обработки должен производиться в соответствии с требованиями к с парным соединениям 12 % - ной хромистой стали. При опасности развития диффузионных прослоек температура отпуска должна быть несколько снижена. При изготовлении деталей для изменения структуры и свойств стали применяют различные операции термообработки. К ним относят отжиг, закалку, отпуск и нормализацию. Закалка стали Закалка — вид термической обработки изделий из металлов и сплавов, заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т. е. полиморфного превращения), с последующим быстрым охлаждением, как правило, в жидкости (воде или масле). Закалку проводят с целью улучшение свойств стали.

Процесс закалки необходим очень многим деталям, изделиям. Эта термообработка основана на перекристаллизации стали, нагретой до температуры выше критической; после достаточной выдержки - следует быстрое охлаждение. Таким путем предотвращают превращение аустенита до перлита. Режимы закалки характеризуются: • скоростью и температурой нагрева, • длительностью выдержки при этой температуре • скоростью охлаждения.

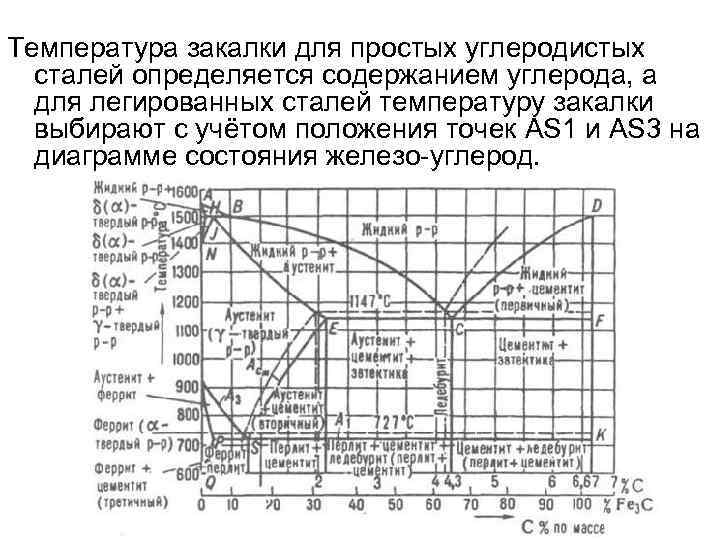

Температура закалки для простых углеродистых сталей определяется содержанием углерода, а для легированных сталей температуру закалки выбирают с учётом положения точек AS 1 и AS 3 на диаграмме состояния железо-углерод.

Необходимо следить, чтобы нагрев происходил равномерно. Содержание углерода и легирующих элементов в стали, размер детали и ее форма, влияют на скорость нагрева под закалку. Продолжительность выдержки при закалочной температуре ориентировочно принимается равной 0, 2 от времени нагрева. Слишком длительная выдержка при закалочной температуре не рекомендуется, так как при этом интенсивно растут зерна, и сталь теряет прочность. Для высоколегированных сталей нормализация может привести к получению структур троостита и мартенсита либо чистого мартенсита и является по существу закалкой.

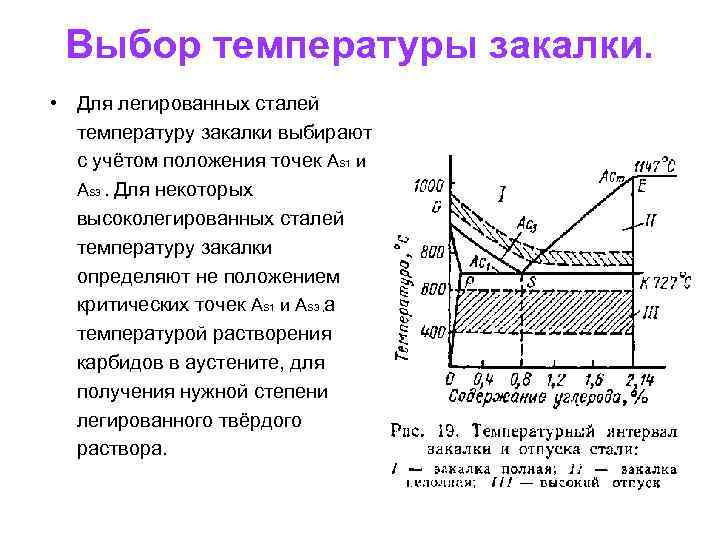

Выбор температуры закалки. • Для легированных сталей температуру закалки выбирают с учётом положения точек AS 1 и AS 3. Для некоторых высоколегированных сталей температуру закалки определяют не положением критических точек AS 1 и AS 3 , а температурой растворения карбидов в аустените, для получения нужной степени легированного твёрдого раствора.

Охлаждающие среды для закалки. Различная скорость охлаждения изделия при закалке достигается путем применения той или иной охлаждающей (закалочной) жидкости: воды, масла, растворов солей в воде. Охлаждение является исключительно важной операцией закалки, так как от него практически зависит получение требуемой структуры в металле. Для этого должно быть достаточное количество охлаждающей жидкости, чтобы температура во время нахождения в ней детали повышалась незначительно. Для достижения равномерной закалки нагретую деталь надо быстро погрузить в охлаждающую жидкость и перемешать ее в жидкости до полного охлаждения.

Определение времени нагрева при закалке. Общая продолжительность нагрева, т. е. общее время пребывания изделий в нагревающей среде tобщ, состоит из двух слагаемых — времени нагрева до заданной температуры tн и времени выдержки при этой температуре tв tобщ = tн + tв (1) Время выдержки при заданной температуре tв можно упрощенно принять равным 1, 5 - 2 мин для легированных сталей. При нагреве крупных деталей (когда время нагрева до заданной температуры tн значительно больше, чем 1— 2 мин), величиной tвможно пренебречь.

Термическая обработка легированных сталей.ppt