valy.ppt

- Количество слайдов: 23

Термическая обработка коленчатых валов

Работоспособность коленчатых валов определяется износостойкостью шатунных и коренных шеек и способностью противостоять усталостным разрушениям при циклических изгибающих нагрузках, начинающимся, как правило, у галтелей в местах сопряжений щек с шейками.

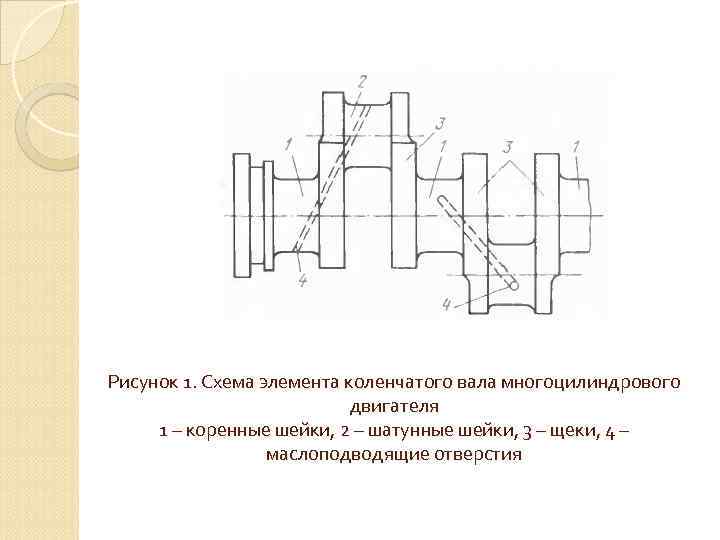

Рисунок 1. Схема элемента коленчатого вала многоцилиндрового двигателя 1 – коренные шейки, 2 – шатунные шейки, 3 – щеки, 4 – маслоподводящие отверстия

1. Коленчатые валы из среднеуглеродистых сталей с упрочнением шеек поверхностной закалкой при индукционном нагреве.

Используются марки 45, 50, 45 Г 2, 45 ХН и т. п. Заготовки валов получают горячей штамповкой с обеспечением благоприятного расположения волокон металла в соответствии с конфигурацией вала. После штамповки заготовки для улучшения обрабатываемости резанием и подготовки структуры к последующей индукционной поверхностной закалке подвергают нормализации. Режимы нагрева назначают в зависимости от марки стали. Твердость после нормализации должна соответствовать 163 -197 НВ. Контроль качества нормализации проводят по твердости и выборочно по микроструктуре (нормируется размер зерен феррита и перлита). Для предотвращения деформации заготовок их следует нагревать в подвешенном (вертикальном) состоянии в агрегатах с подвесной садкой.

Нагрев при нормализации выполняют с использованием остаточного тепла от горячей штамповки. При этом для устранения крупнозернистости необходимо обеспечить перекристаллизацию структуры, для чего горячие заготовки после штамповки (1050… 1100 о. С) должны быть охлаждены до температуры, достаточной для полного распада аустенита (600… 650 о. С). Такое подстуживание осуществляют путем соответствующей выдержки заготовок на воздухе после штамповки, либо, при непрерывном процессе производства, в камерах охлаждения. Только после этого заготовки нагревают до температуры нормализации.

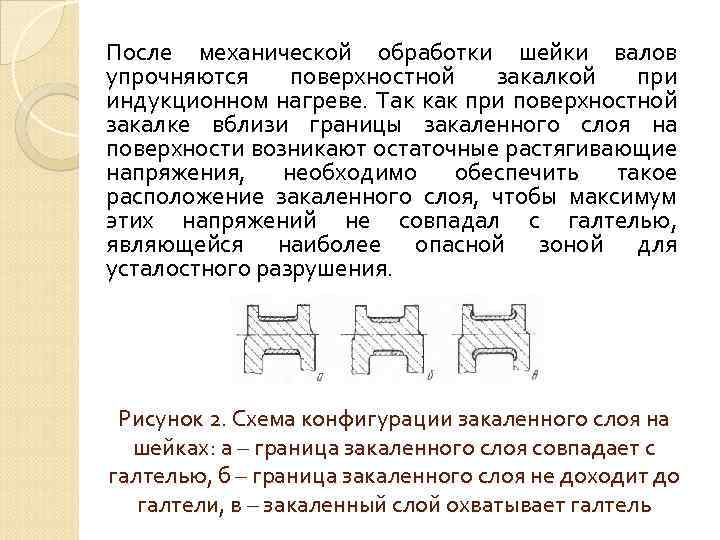

После механической обработки шейки валов упрочняются поверхностной закалкой при индукционном нагреве. Так как при поверхностной закалке вблизи границы закаленного слоя на поверхности возникают остаточные растягивающие напряжения, необходимо обеспечить такое расположение закаленного слоя, чтобы максимум этих напряжений не совпадал с галтелью, являющейся наиболее опасной зоной для усталостного разрушения. Рисунок 2. Схема конфигурации закаленного слоя на шейках: а – граница закаленного слоя совпадает с галтелью, б – граница закаленного слоя не доходит до галтели, в – закаленный слой охватывает галтель

Для получения высокой износостойкости шеек необходимо обеспечить после закалки поверхностный слой со структурой мартенсита и высокой твердостью. На практике ограничиваются твердостью шеек 52 -54 HRC. Значительную опасность представляют трещины у маслоподводящих отверстий. Они возникают вследствие перегрева кромок из-за повышения плотности индуктированного тока около отверстий. Для уменьшения перегрева снимают фаски у краев отверстий, а также применяют заглушки (медные, либо стальные с медненой поверхностью), вставляемые в отверстия. Металлические заглушки при их плотном контакте с поверхность отверстия перераспределяют ток и выравнивают нагрев

Рисунок 3. Схема распределения тока в шейке коленчатого вала: а – при открытом отверстии, б – применении стальных заглушек

Весьма серьезной проблемой является снижение закалочной деформации коленчатых валов. В целях уменьшения коробления иногда снижают интенсивность закалочного охлаждения, однако, этот способ нельзя признать оптимальным, так как с понижением твердости шеек неизбежно снижается их износостойкость. Более правильным является тщательный выбор температурно-временных режимов нагрева, скорости вращения и последовательности закалки шеек. В ряде случаев целесообразно одновременно нагревать под закалку определенные группы шеек, например, одновременно все коренные шейки, а затем в другой позиции – шатунные шейки.

Для наиболее ответственных валов с целью повышения их усталостной прочности применяют наклеп галтелей обкаткой. При этом в галтелях создаются благоприятные остаточные сжимающие напряжения, предотвращающие преждевременное усталостное разрушение валов. Все большее применение находит закалка шеек коленчатых валов и галтелями. Такая закалка, как правило, вызывает повышенное коробление вала при затрудненной его рихтовке и требует специального механического оборудования для окончательной шлифовки поверхности шеек с галтелями. В большинстве случаев для коленчатых валов применяют закалку с самоотпуском при 240… 250 о. С, либо (главным образом для валов из легированных сталей) с низким отпуском в электропечах.

2. Коленчатые валы из легированных сталей с упрочнением азотированием

Азотирование используют для упрочнения крупных валов (с диаметром шейки 150 -300 мм) ответственного назначения, изготавливаемых из стали марок 18 Х 2 Н 4 ВА, 38 ХН 3 ВА, з 8 ХН 3 МА, также для массовых коленчатых валов малого и среднего размера из стали 45 ХФ. После азотирования валки имеют высокую износостойкость и усталостную прочность при их минимальной деформации.

Технология изготовления крупных валов тепловозных двигателей Масса вала 1500 кг, материал: 38 ХН 3 ВА 1. Ковка; 2. ПТО для улучшения обрабатываемости резанием; 3. Предварительная мех. обработка; 4. ПТО для объемного упрочнения вала; 5. Правка вала; 6. Контроль механических свойств; 7. Термическая стабилизация; 8. Предварительная шлифовка; 9. Очистка и обезжиривание ; 10. Азотирование в электропечах; 11. Окончательное шлифование; 12. Окончательный контроль качества.

1. Ковка Заготовки крупных валов из прутков диаметром порядка 150 мм длиной до 5 м изготавливают на прессах путем гибки с высадкой при зональном индукционном нагреве. При этом отдельно нагревают и штампуют каждое колено вала, что значительно сокращает расход металла и снижает усилие прессов.

2. ПТО для улучшения обрабатываемости резанием Подстуживание (в печи до 300 -320 о. C в течение 6 ч, выдержка при этой температуре 12 ч), затем нормализация (нагрев до 860 о. С-890 о. С, выдержка 15 ч; охлаждение до 200 -250 о. С 6 -10 ч, выдержка при этой температуре 5 ч ) и высокий отпуск (нагрев до 640 -660 о. С в течение 5 ч, выдержка 15 ч, охлаждение с печью примерно до 100 о. С в течение 30 ч ). Твердость после обработки не должна превышать НВ 270. От верха поковки отрезают темплет для микро- и микроструктуры.

3. Предварительная мех. обработка С припуском около 8 мм на диаметр по коренным шейкам. 4. ПТО для объемного упрочнения валов Улучшение: закалка (нагрев до 700 о. С в течение 2 -3 ч, выдержка 2 ч , затем нагрев 850 -870 о. С с выдержкой при этой температуре 6 -7 ч. Охлаждение в масле в течение 50 -60 мин), отпуск (посадка в печь с температурой не выше 200 о. С, нагрев до 540 о. С в течение 2 -3 ч, выдержка 8 -9 ч) 5. Правка вала (при необходимости) под прессом в горячем состоянии, после правки- повторный отпуск

6. Контроль механических свойств На образцах обработанных вместе с валом, определяются механические свойства 7. Термическая стабилизация Валы укладываются на подставки так, чтобы обеспечить полное отсутствие прогиба. Все зазоры между поставками и валом выбирают клиньями. Режим стабилизации: посадка в печь с температурой не выше 200 о. С, нагрев до 500 -530 о. С в течение 8 -9 ч, охлаждение с печью до 300 о. С со скоростью 50 -60 о. С/ч, затем на воздухе

8. Предварительная шлифовка с припуском 0, 3 мм на диаметр шеек 9. Очистка и обезжиривание поверхности (например бензином с протиркой ветошью); поверхности, не поддерживающие азотированию, покрывают жидким стеклом 10. Азотирование в электропечах Газовое азотирование проводят в атмосфере диссоциированного аммиака в две ступени: 1) при 500 -510 о. С, выдержка 30 ч, степень диссоциации 2040 %; 2) при 520 -540 о. С выдержка 50 ч, степень диссоциации аммиака до 60%. После азотирования валы охлаждаются с печью под током аммиака примерно 200 о. С. Толщина азотированного слоя –не менее 0, 7 мм.

11 Окончательное шлифование( доводка) 12. Окончательный контроль качества Измерение твердости, деформации, магнитная дефектоскопия на отсутствие шлифовочных трещин и крупных скоплений неметаллических включений. Правка валов после азотирования является крайне нежелательной, так как она существенно ухудшает их усталостную прочность, поэтому валы следует рихтовать до азотирования им принимать все меры для предотвращения деформации при последующих операциях

3. Коленчатые валы из чугуна

Преимущества чугунных коленчатых валов Отливают из ВЧ 50 -1, 5 или СЧ 75 -50 -03, СЧ 65 -4801 и других. Для небольших валов используют КЧ 60 -3. Содержание химических элементов в чугунах ГОСТом не регламентируется и содержат примерно 3, 4 -3, 6% С, 1, 9 -2, 2% Si, 0, 7 -1, 0% Mn, 0, 040, 08 %Mg, <0, 03%S и 0, 1 %Р. Основным преимущества - литье в оболочковые формы и возможности повышения их прочности за счет придания их форм, благоприятной по распределению напряжений. Наличие графита обеспечивает высокую износостойкость при более низкой твердости, чем у стальных валов.

Термическая обработка коленчатых валов из чугуна Крупные чугунные валы из ВЧ подвергают нормализации (при 880 -900 о. С ) с выдержкой 5 -8 ч, охлаждение с печью), иногда с последующим высоким отпуском (725 -740 о. С, выдержка 8 ч, охлаждение на воздухе). Структура –зернистый перлит с шаровидным графитом, НВ 207 -241. Шейки чугунных коленчатых валов автомобильных двигателей подвергают поверхностной закалке путем индукционного нагрева. После закалки проводят низкий отпуск при 180 -200. Все детали проходят 100 % контроль валов на наличие трещин.

valy.ppt