Термическая обработка цветных металлов.pptx

- Количество слайдов: 13

Термическая обработка цветных металлов Мельникова С. А. Бондаренко Я. А.

Содержание: Введение 1. ОСНОВЫ ТЕХНОЛОГИИ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЦВЕТНЫХ СПЛАВОВ 1. 1 Способы нагрева 1. 2 Охлаждающие среды 1. 3 Термические напряжения 1. 4 Влияние атмосферы 1. 5 Защитные покрытия 1. 6 Термическая обработка в вакууме

Введение Металлы входили в жизнь человека постепенно в течение некоторого переходного периода между каменным векам и веком металлов. По общепринятой классификации железо является черным металлом, а все остальные - цветными, которые можно разделить на легкие, тяжелые, тугоплавкие, а также благородные и радиоактивные. Люди обнаружили, что при холодной ковке металл не только принимает нужную форму, но становится тверже и прочнее. Позже было обнаружено, что упрочненный холодной ковкой металл можно снова сделать мягким, если нагреть его на огне. Потом люди научились плавить металл, делать сплавы. Ученые всего мира вносят вклад в развитие науки о термической обработке цветных сплавов. Еще в 1900 г. А. А. Байков (1870 -1946 гг. ) на сплавах меди с сурьмой доказал, что способность к закалке присуща не только сталям, как это считали ранее, но и цветным сплавам. В настоящее время роль металлов на основе цветных металлов возрастает с каждым годом.

ОСНОВЫ ТЕХНОЛОГИИ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЦВЕТНЫХ СПЛАВОВ Термическая обработка включает нагрев металла или сплава до выбранной температуры, выдержки при этой температуре в течение заданного времени и охлаждение по определенному режиму. Важное значение имеет обоснование не только температурновременных параметров термической обработки, но и выбор способа нагрева, атмосферы печи охлаждающей среды.

Способы нагрева При термической обработке цветных металлов широкое применение нашли печи-ванны. В качестве нагревательной среды в них используют расплавы солей, щелочей, металлов, а также масла. Выбор состава нагревательных жидких сред определяется режимом термообработки и в первую очередь температурой нагрева.

1. 2 Охлаждающие среды В зависимости от охлаждающей способности сред их делят на три группы: 1)сильнодействующие охладители (растворы в воде 5% Na. OH, 10 -15 Na. OH, вода при 15 -30 °С, жидкий азот, гелий); 2)среднедействующие охладители (расплавленные соли, щелочи, металлы, растительные и минеральные масла); 3)слабодействующие (струи сухого воздуха и паро-воздушных смесей, вода при 80 -90 °С, мыльная вода и др. ).

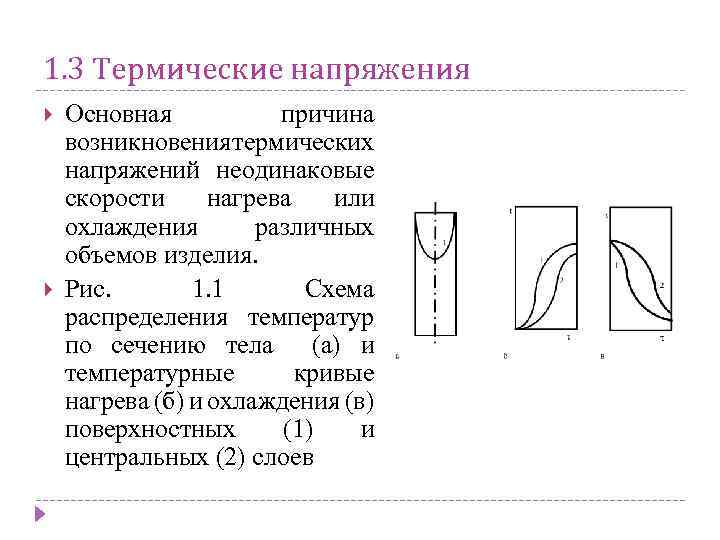

1. 3 Термические напряжения Основная причина возникновения термических напряжений неодинаковые скорости нагрева или охлаждения различных объемов изделия. Рис. 1. 1 Схема распределения температур по сечению тела (а) и температурные кривые нагрева (б) и охлаждения (в) поверхностных (1) и центральных (2) слоев

1. 3 Термические напряжения Если при термообработке сплава протекают фазовые превращения, связанные с объемными изменениями из -за разного удельного объема фаз, то это приводит к возникновению напряжений в том случае, когда превращение протекают не одновременно по всему объему изделий. Такие напряжения называют структурными или фазовыми. Временные и остаточные структурные термические напряжения в ряде случаев ведут к образованию дефектов в подвергающихся термообработке изделиях

1. 4 Влияние атмосферы Образующиеся в результате реакции металлов с газами продукты взаимодействия оказывают разнообразное влияние на их механические свойства. Кислород и азот образуют нитриды и окислы. Они концентрируются в поверхностном слое изделия. Слой. образованный окислами и (или) нитридами, а так же переходный обогащенный кислородом и (или) азотом, называют газонасыщенным слоем. Газонасыщенные слои способствуют возникновению поверхностных микро- и макротрещин при деформации, сварке, вызывают в ряде случаев снижение коррозионной стойкости и даже приводят иногда к возгоранию изделий в среде активных реагентов.

1. 4 Влияние атмосферы Применительно к цветным металлам и сплавам контролируемые атмосферы можно разбить на две группы: а) защитные, применяемые для уменьшения газонасыщения металла; б) специальные, предназначенные для осуществления процессов химико-термической обработки. На поверхности таких металлов, как алюминий, хром, бериллий, имеющих большое родство к кислороду, образуются плотные, медленно растущие окисные пленки, обладающие высоким электросопротивлением. Эта окисная пленка надежно защищает металл от проникновения кислорода в глубь изделия. Поскольку толщина окисной пленки на поверхности металла невелика, обычно не возникает необходимости ни ее удаления, ни защиты металла от окисления. На магнии окисная пленка рыхлая, следовательно, для магния и его сплавов целесообразно применять меры для защиты его от окисления. довольно плотная окисная пленка образующаяся на титане и цирконии, растет сравнительно быстро. К тому же окислы титана и циркония растворяются в металле, образуя более протяженный газонасыщенный слой. Поэтому термическую обработку тонких изделий предпочтительно проводить в защитной атмосфере или в вакууме. Все тугоплавкие металлы, кроме хрома, дают столь неустойчивые окислы или так интенсивно окисляются, что их термическая обработка без специальных мер защиты от окисления становится невозможным.

1. 4 Влияние атмосферы По характеру взаимодействия с цветными металлами и сплавами на их основе газы, составляющие атмосферу печи, можно разделить на следующие группы: 1) окисляющие: кислород, пары воды, двуокись углерода; 2) восстанавливающие: водород, окись углерода, предельные и непредельные углеводороды; 3) науглероживающие: окись углерода, углеводороды; 4) насыщающие металл азотом: аммиак, азот; 5) нейтральные: аргон, гелий. Технологию отжига в защитных атмосферах в каждом отдельном случае следует корректировать для конкретного сплава или группы сплавов в соответствии с особенностями используемого печного оборудования.

1. 5 Защитные покрытия Их наносят на металлы для уменьшения газонасыщения при нагреве под обработку давлением, в процессе обработки давлением и охлаждения после неё, при термической обработке. Для приготовления покрытий применяют основные и вспомогательные материалы. Основные материалы: стеклообразные и стеклокристаллические (эмалевые фритты, силикатные стёкла и ситаллы); керамические (окисные, силикатные и бескислородные); металлические материалы и интерметаллиды(тонкие порошки металлов: алюминия, титана, железа, ферроалюминия). Вспомогательные материалы – глина.

1. 6 Термическая обработка в вакууме Вакуум в термических печах и установках создаётся главным образом в двух целях: а) для уменьшения содержания водорода в металле до безопасного уровня, гарантирующего отсутствие водородной хрупкости; б) для предотвращения взаимодействия металлов с газами, составляющими атмосферу обычной печи. Температура вакуумного отжига должна быть достаточно высокой для удаления водорода из металла. При выборе режимов вакуумного отжига таких активных металлов, как титан, ниобий, молибден и д. р. , нельзя полностью исключить окисление металлов, так как для этого необходим чрезвычайно высокий вакуум.

Термическая обработка цветных металлов.pptx