Термическая обработка чугунных отливок.ppt

- Количество слайдов: 12

Термическая обработка чугунных отливок Доц. Сироткин С. А. термическая обработка чугунов

Цели термической обработки l l 2 1. Уменьшить внутренние напряжения в отливках; 2. Придать металлу более устойчивую структуру и постоянство размеров; 3. Придать металлу повышенную твердость и износоустойчивость путем закалки и отпуска; 4. Придать белому чугуну повышенную прочность и пластичность посредством отжига; термическая обработка чугунов

Особенности термической обработки чугуна l l 3 1. Процессы растворения графита и обогащение аустенита углеродом, благодаря чему увеличивается количество перлита в структуре, 2. Распад цементита и образование графита, т. е. уменьшение количества связанного углерода. термическая обработка чугунов

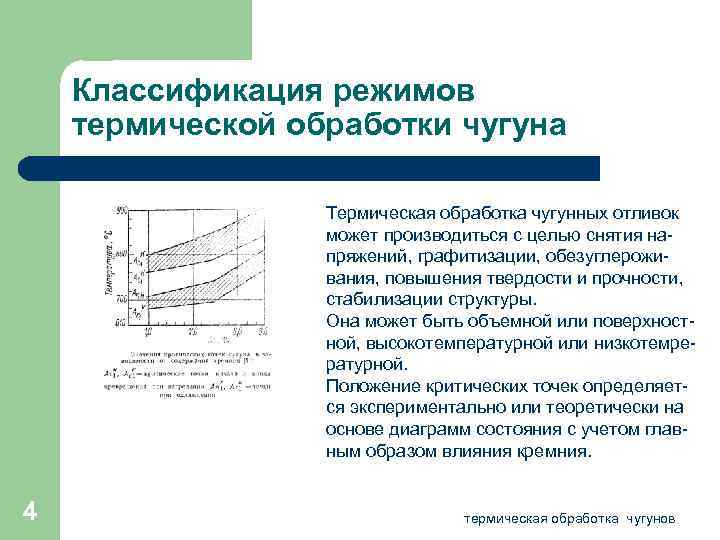

Классификация режимов термической обработки чугуна Термическая обработка чугунных отливок может производиться с целью снятия напряжений, графитизации, обезуглероживания, повышения твердости и прочности, стабилизации структуры. Она может быть объемной или поверхностной, высокотемпературной или низкотемрературной. Положение критических точек определяется экспериментально или теоретически на основе диаграмм состояния с учетом главным образом влияния кремния. 4 термическая обработка чугунов

Температура отжига отливок в о С для различных чугунов l l Обычный серый чугун Низколегированный чугун Высокопрочный чугун 510 -565; 565 -595; 585 -630; 550 -650. Чем больше углерода и кремния, больше и грубее графит и меньше модуль упругости чугуна, тем быстрее протекает процесс и соответственно меньше может быть выбрана температура отжига. 5 термическая обработка чугунов

Изотермическая закалка в жидких средах l l 6 Наилучшие свойства (твердость, прочность, ударная вязкость, сопротивление износу), а также наименьшая деформация и наименьшая опасность образования трещин в отливках получаются при изотермической закалке в жидких средах при температурах 250 -500 о. С. Чем выше температура нагрева под закалку (850 -950 о. С) и ниже температура закалочной среды, тем выше твердость, больше прочность и ниже пластичность. В качестве закалочных сред служат: масло; 50% Na. NO 3 + 50% KNO 3 ; 25% Na. OH + 75% KOH. Изотермическая закалка применяется только для тонкостенных отливок толщиной до 30 мм. термическая обработка чугунов

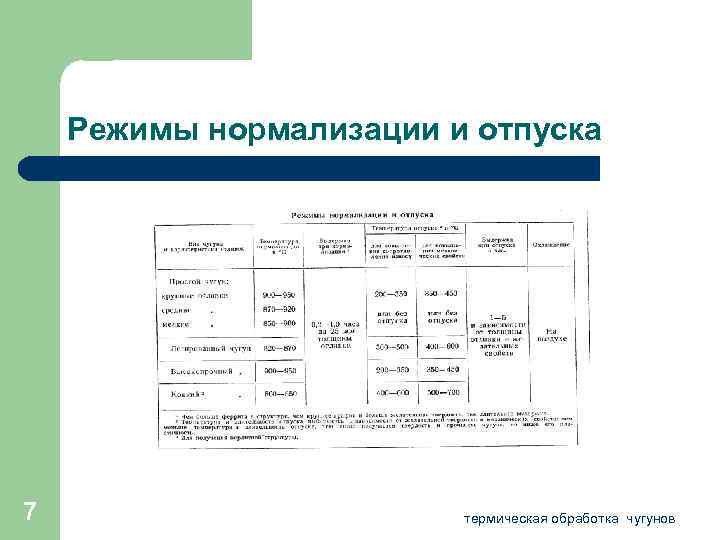

Режимы нормализации и отпуска 7 термическая обработка чугунов

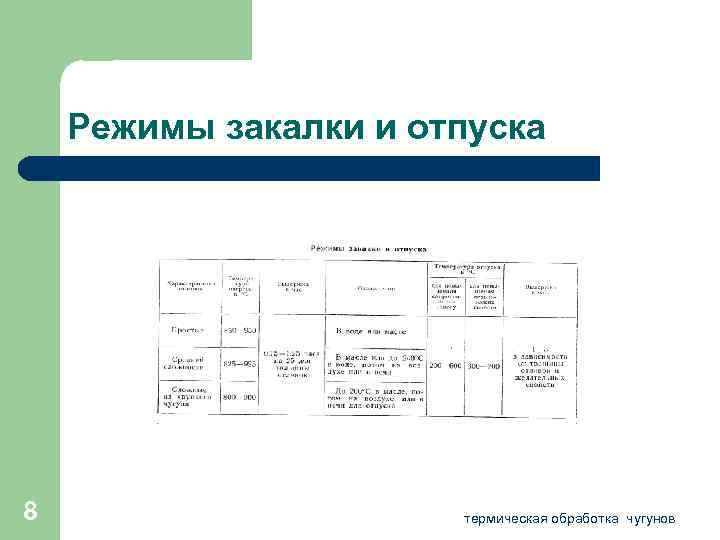

Режимы закалки и отпуска 8 термическая обработка чугунов

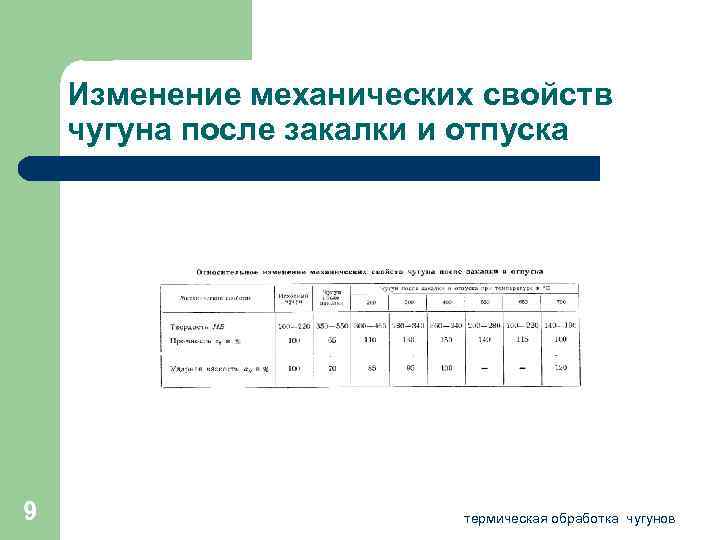

Изменение механических свойств чугуна после закалки и отпуска 9 термическая обработка чугунов

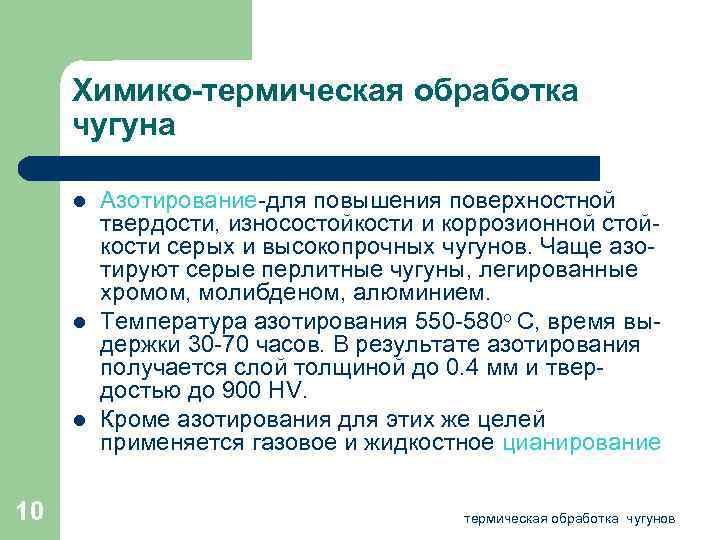

Химико-термическая обработка чугуна l l l 10 Азотирование-для повышения поверхностной твердости, износостойкости и коррозионной стойкости серых и высокопрочных чугунов. Чаще азотируют серые перлитные чугуны, легированные хромом, молибденом, алюминием. Температура азотирования 550 -580 о С, время выдержки 30 -70 часов. В результате азотирования получается слой толщиной до 0. 4 мм и твердостью до 900 HV. Кроме азотирования для этих же целей применяется газовое и жидкостное цианирование термическая обработка чугунов

Силицирование чугунных отливок l 11 Для повышения коррозионной стойкости в кислотах, износостойкости и жароупорности чугунные отливки подвергают силицированию- поверхностному или объемному насыщению кремнием путем обработки в газовой среде, содержащей кремний. термическая обработка чугунов

Хромирование чугунных отливок l 12 Хромирование-диффузионное насыщение поверхностного слоя чугунных отливок хромом, для повышения твердости до HV 1600. Хромирование проводят при температуре 950 -10000 С, время выдержки 10 -12 часов в твердой среде и 5 часов в газовой. Охлаждение вместе с печью или на воздухе. термическая обработка чугунов

Термическая обработка чугунных отливок.ppt