Презентация открытый урок.pptx

- Количество слайдов: 45

Тема урока: Обучение дефектации деталей трубопроводной арматуры

ВОПРОС № 1 Назначение запорной арматуры? для отключения трубопровода в целях прекращения движения среды и открытия трубопровода для подачи продукта

ВОПРОС № 2 Назначение регулирующей арматуры? для регулирования технологического процесса

ВОПРОС № 3. Виды запорной арматуры (выбрать)? (кран, вентиль, обратный клапан, пружинно - предохранительный клапан, задвижка) а) Кран; б) Вентиль; в) Задвижка;

ВОПРОС № 4. Перекрытие потока у крана происходит за счет? Пробки (или шара)

ВОПРОС № 5. Перекрытие потока у вентиля происходит за счет? а) клапана; б) золотника; в) крышки; г) седла. а) клапана; б) золотника;

ВОПРОС № 6. Перекрытие потока у задвижки происходит за счет? а) затвора в виде клина; б) дисков распираемых клином; в) золотника; г) шпинделя. а) затвора в виде клина; б) дисков распираемых клином

ВОПРОС № 7. На какие среды непригодны вентили и почему? на загрязненные осадком и легко кристаллизирующиеся жидкости, т. к. твердые частицы, осевшие на седле, не допускают плотной посадки на него золотника (клапана)

ВОПРОС № 8. В какой арматуре самая высокая степень возникновения гидравлического удара и почему? а) пружинный предохранительный клапан; б) обратный клапан; в) вентиль; г) кран (из – за резкого перекрытия потока) д) задвижка. г) кран (из – за резкого перекрытия потока)

ВОПРОС № 9 Назначение обратного клапана? предотвратить движение среды в обратном направлении при аварийной остановке насоса или компрессора

ВОПРОС № 10. На какие трубопроводы устанавливаются подъемные обратные клапана? а) цеховые; б) общезаводские; в) вертикальные; г) горизонтальные

ВОПРОС № 11. Назначение предохранительного клапана? (для предупреждения возникновения в трубопроводе или аппарате давления, превышающего допустимое при аварийной ситуации)

ВОПРОС № 12. Дать название трубопроводной арматуры? а) г) б) в) а) задвижка; б)вентиль; в) обратный клапан; г) пружинный предохранительный клапан. д) шаровой кран е)конденсатоодводчик д) е)

ВОПРОС № 13. Назовите сборочные узлы вентиля. 1 — сальник; 2 — ходовая гайка; 3 — шпиндель; 4 — крышка; 5 — клапан; 6 — седло клапана, 7 — корпус

ВОПРОС № 14. Назовите сборочные узлы задвижки. 1 5 3 6 1 — корпус; 2 —сальник; 3 —седло; 4 — шпиндель; 5 — параллельные диски; 6—клин.

ВОПРОС № 15. Где ведется ремонт трубопроводной арматуры? Трубопроводную арматуру в зависимости от степени износа деталей и узлов и категории ремонта ремонтируют в арматурной мастерской или непосредственно на месте установки ее. Обычно крупную арматуру не снимают с трубопровода и ее разборку и сборку производят на месте. Арматуру с Dу 10— 20 мм при капитальном ремонте энергоблока (основного оборудования) в основном ремонтируют в цехе (мастерской или на месте ее установки). При современной тенденции к увеличению продолжительности эксплуатационного периода ремонт трубопроводной арматуры должен базироваться на заводском методе. Увеличить продолжительность эксплуатации основного оборудования можно в том случае, если демонтировать арматуру на энергоблоке и доставлять ее в цех для разборки и ремонта, а на месте демонтированной арматуры монтировать новую или заранее отремонтированную и испытанную. Естественно, что демонтаж на энергоблоке и отправка ее в цех для ремонта целесообразны лишь при капитальном ремонте.

Подготовка арматуры к ремонту. • Подготовка арматуры к ремонту осуществляется технологическим пер оналом. Ремонт арматуры начинается с с ее осмотра на месте без снятия с трубо роводов. Перед п осмотром следует убедиться в том, что на данном участке трубо ровода полностью отсутствует давление и п освобожден трубопровод от продукта. У запорной арматуры в первую очередь проверяют легкость закрытия и открытия затвора. При проверке осматривают также фланцевые соединения (следы продукта указывают на наличие пропусков) и проверяют затяжку болтов или шпилек.

Подготовка арматуры к ремонту. • Перед снятием арматуры делают пометки на корпусах на стыкуемых фланцах трубопровода, для того, чтобы знать с какого места снята арматура и какими торцами она должна быть соединена при установке. До начала работ по разбор ке фланцевого соединения затвор арматуры плотно закрывают. • Арматуру, доставленную для ремонта, укладывают на очищенный пол в наклонное и устойчивое положение шпинделем вверх. • При разборке арматуры помечают керном или зубилом положение любой снимаемой детали по отношению к другой. • Все детали тщательно промывают водными растворами моющих препаратов.

Ремонт корпуса арматуры • Ремонт корпусов заключается в устранении трещин или свищей и в ликвидации местных коррозионных разрушений металла. Сквозные трещины обычно выявляются при гидравлическом испытании. • Основной способ исправления дефектов сварка. Дефектные места пе ед сваркой разделывают до полного р удаления дефекта. Формы и размеры раздел и должны к обеспечить хорошее качество сварки. Разделку дефектного места произ одят механическим способом (вырубка в зубилом, фрезерование и т. п. ). Выплавка поврежденных мест пламенем газовой горелки не допускается.

Ремонт корпуса арматуры • Перед разделкой концы трещин засверливают сверлом диаметром от 8 до 10 мм. Кромки, прилегающие к местам разделки, зачищают напильником и металлической щеткой на расстоянии не менее 20 мм. • Ремонт стальной арматуры с применением сварки производится в соот етствии с разработанной либо в согласованной сварочным центром ОАО «НКНХ» технологии. Чугунная арматура, имеющая трещины, раковины и другие сквозные дефекты, восстановлению не подлежит.

Ремонт уплотнительных поверхностей затвора. • Одной из наиболее распространенных работ при ремонте арматуры является устранение дефектов на уплотнительных поверхностях седла и клапана, а также разрушений места посадки седла в корпусе. • Коррозия, раковины, задиры и другие повреждения уплотнительных по ерхностей устраняют путем обточки, в шлифовки и притирки на станке. Уплотнительные поверхности с дефектами глубиной свыше 0, 5 мм устраняют предварительной разделкой дефектного места и наплавкой на него металла с последующей проточ ой наплавленной к поверхности, шлифовкой и притиркой. При глубине повреждений не более 0, 5 мм ремонт производится шлифовкой с последующей притиркой.

Ремонт уплотнительных поверхностей затвора. • Неплотности между седлами (кольцами) и конусом устраняют разными способами; в зависимости от крепления седла в корпусе запрессовкой, развальцовкой, их полностью вытачивают и заменяют новыми. Новое седло крепят к корпусу таким же методом с предварительной разделкой места посадки. Седло с посадкой на резьбе вывинчивают. После вывинчивания седла осматривают резьбу, которая не должна иметь заусенцев, выкрошенных ниток, вмятин, забоин и следов коррозии. При наличии сохранившейся резьбы ввертывают новое седло.

Ремонт уплотнительных поверхностей фланцевого соединения корпуса • Плотность фланцевых соединений в значительной степени зависит от чистоты поверхности зеркала фланцев, качества и размеров прокладки, а также от тщательного проведения сборки. • Ремонт уплотнительных поверхностей фланцевого соединения корпуса заключается в устранении дефектов на уплотнительных поверхностях и замене де ектных шпилек новыми. Способ ф исправления зеркала фланца зависит от характе а и размеров р повреждений. Различные забоины устраняют электронаплавкой, с предварительной разделкой поврежденного места вручную зубилом или расточкой на станке. Наплавленные места обрабатывают механическим или другим доступным методом. • Устранение дефектов глубиной от 0, 05 до 0, 5 мм, а также доводку по ерхности зеркала фланцев до необходимой чистоты в осуществляют проточкой.

Ремонт шпинделя арматуры. • Для обеспечения непроницаемости сальникового уплотнения необходи о высокое качество поверхности м шпинделя. На уплотнительной поверхности шпинделя не должно быть таких дефектов как забоины, заусенцы, следы резца и т. п. , поверхность его должна быть зеркально гладкой. Небольшие дефекты глубиной от 0, 08 до 0, 15 мм устраняют проточкой и полировкой на станке. При изношенной резьбовой части шпинделя, его заменяют новым.

Сборка арматуры. При сборке задвижек тщательно проверяют крепление уплотнительных дисков, а у вентилей посадку клапана на шпинделе. Посадка должна быть прочной и вместе с тем иметь незначительную слабину для компенсации перекосов при со прикосновении дисков или клапана с седлом при закрытии затвора. • При сборке резьбу всех шпилек смазывают графитом, густо разведен ным в воде, или графитовой смазкой. Для уплотнения штока арматуры применяется сальниковая набивка. Набивка асбестовая промасленная и прографиченная может быть использована для рабочих температур не выше 200 °С. Для температур вы ше 200 °С и давления до 250 кгс/см 2 может применяться сухая прографиченная ас бестовая набивка или графлекс. Отдельные укладываемые из нее кольца следует пересыпать слоем толщиной до 1 мм сухого чистого чешуйчатого графита.

Сборка арматуры. • Сальниковая набивка арматуры должна быть изготовлена из плетеного шнура квадратного сечения со стороной, равной ширине сальниковой камеры. Из такого шнура должны быть на оправке нарезаны отдельные кольца со скошенными под углом 45° концами. • Отдельные кольца набивки должны укладываться в сальнико'вую камеру в разбежку линии разреза с уплотнением каждого специальной деревянной оправ ой, соответствующей размерам шпинделя и к сальниковой камеры. • Сальниковая набивка должна иметь такую высоту, чтобы втулка сальни а вошла в камеру не менее чем на 5 мм, но не более чем на 30 % к своей высоты. Сокращение толщины набивки расколачиванием ее молотком во избежание разры а волокон и разрушение оплетки, не в допускается. Подтяжка сальниковых болтов или шпилек, во избежание перекосов при уплотнении набивки, должна производить я равномерно. с

Сборка арматуры. • Собранная арматура должна легко закрываться от руки без особых усилий. Если затвор открывается и закрывается с большим усилием, то необходимо выяснить причины и устранить их. Такое положение может произойти в следующих случаях: при тугой затяжке сальника, перекосе сальниковой втулки или нажимной планки, неправильной посад е клапана (дисков) на к шпиндель или шток, нарушении соосности между шпинделем (штоками) и втулкой крышки.

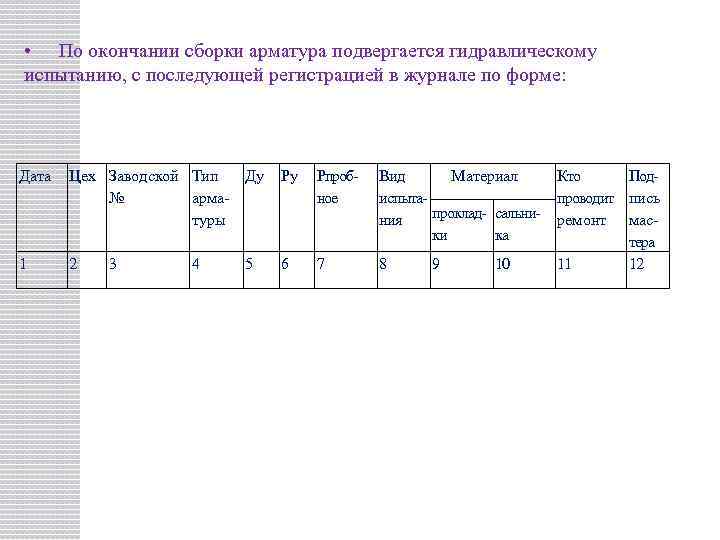

• По окончании сборки арматура подвергается гидравлическому испытанию, с последующей регистрацией в журнале по форме: Дата Цех Заводской Тип № арма туры Ду Ру Рпроб ное Вид Материал испыта проклад сальни ния ки ка 1 2 5 6 7 8 3 4 9 10 Кто Под проводит пись ремонт мас тера 11 12

ВОПРОС № 15. Как ведется разборка арматуры? а) Перед разборкой необходимо ознакомиться с инструкциями и чертежами, которые имеются по данной арматуре, а также проверить комплектность и только после этого приступить к разборке. б)Трудно снимающиеся детали, собранные по неподвижным посадкам и длительное время не разбиравшиеся, следует разбирать с помощью гидравлических съемников. в) Когда их невозможно применить, можно пользоваться молотками или кувалдами, но удары должны наноситься через мягкую подкладку. Для облегчения съема можно подогревать схватывающую деталь нагретым маслом, паром или огнем. Разборку арматуры производить в соответствии с рабочими чертежами и технической документацией на ремонт.

ВОПРОС № 16. Способы промывки деталей Способ промывки: Ручной Оборудование: Ванна с сеткой (целесообразно иметь две ванных для предварительной и окончательной промывки). После выдержки в растворе очистка щетками, обтирочными материалами. Крючками. Грязь оседает под сеткой. Моющий раствор: Керосин, бензин

Способы промывки деталей Способ промывки: Моечной машиной Оборудование: Моечная машина (стационарная или передвижная, однокамерная только для промывки, двухкамерная для промывки и ополаскивания и трехкамерная для промывки, ополаскивания и сушки). В моечной машине горячий моющий раствор (температурой 80— 90°С) подается на детали под давлением душевой установки. Дета ли размещают на сетке или на тележке, которую закатывают в моечную установку. Моющий раствор: 1. 3— 5%-ный раствор кальцинированной соды в воде. 2. По 30 г тринатрийфосфата и кальцинированной соды на 1 л раствора. 3. 10%-ный водный раствор каустической соды. 4. 0, 1— 0, 2% каустической соды, 0, 4% тринатрийфосфата, 0, 15— 0, 25% нитрата натрия, остальное — вода.

Способы промывки деталей Способ промывки: В баках Оборудование: Передвижной или стационарный бак, в нижней части которого имеется трубка для электроспирали или змеевик для подогрева моющего раствора до 80— 90 С. Детали располагаются на сетке. Моющий раствор: 1. 3— 5%-ный раствор кальцинированной соды в воде. 2. По 30 г тринатрийфосфата и кальцинированной соды на 1 л раствора. 3. 10%-ный водный раствор каустической соды. 4. 0, 1— 0, 2% каустической соды, 0, 4% тринатрийфосфата, 0, 15 — 0, 25% нитрата натрия, остальное — вода.

Вопрос № 17. КАК ПРОИЗВОДИТСЯ ПРОМЫВКА? Промывку деталей производят последовательно в горячем растворе, затем в чистой горячей воде. после чего детали тщательно высушивают. Детали со шлифованными и полированными поверхностями рекомендуется промывать отдельно. В щелочных растворах нельзя мыть детали из цветных металлов, резины, пластмасс, тканей. Нагар удаляют скребками, шаберами, стальными щетками или химическим способом: детали выдерживают в течение 15— 25 мин в растворе, состоящем из 3, 5% эмульсола, 0, 15% кальцинированной соды и воды (температура раствора 60— 80°С).

Дефектация деталей При дефектации арматуры выполняют обмер рабочих поверхностей для установления величины износа и определения пригодности составных частей к дальнейшей работе, проверку зазоров между сопрягаемыми составными частями в основных сборочных единицах арматуры. При дефектации арматуры и для контроля качества после ремонта следует использовать один (или в сочетании с другими) из методов контроля: визуальный; замер; просвечивание; люминесцентный; магнитную дефектоскопию; ультразвуковую дефектоскопию; цветную дефектоскопию; гидроиспытание на прочность и плотность. Применение тех или иных методов контроля должно быть оговорено в технической документации на ремонт арматуры.

Дефектация деталей Визуальному контролю подлежат все составные части арматуры, за исключением составных частей, не допускаемых к повторному использованию (прокладки, набивки и пр. ). При визуальном контроле особое внимание уделяют местам, наиболее подверженным коррозионному, эрозионному и механическому изнашиванию (уплотнительные поверхности затвора, регулирующего органа, цилиндрические поверхности шпинделей, штоков, грундбукс, колец сальника и т. д. ). Визуальный контроль уплотнительных поверхностей производить с применением лупы 4— 7 кратного увеличения. Последовательность применения указанных методов контроля определяется технологическими процессами, однако визуальный контроль должен предшествовать любому другому.

Дефектация деталей Испытание на плотность металла и герметичность соединений в зависимости от назначения арматуры и условий эксплуатации проводят различными методами: гидравлическими, пневматическими, различными течеискателями и т. п. Как правило, арматура АЭС испытывают водой или воздухом. Испытание воздухом по падению давления. Изделие находится под внутренним давлением воздуха. Плотность определяется по падению давления в отсеченной полости. Минимально допускаемый поток протечки — 1 л. мм рт. ст. /с.

Дефектация деталей Гидравлические испытания. В изделие подается вода под давлением. Контроль плотности проводится по появлению течи или потения. Максимально допускаемый поток протечки — 0, 5 л. мм рт. ст. /с. Испытание воздухом с погружением в воду. Изделие находится под внутренним давлением воздуха и погружается в емкость с водой. Плотность контролируется по появлению пузырьков воздуха. Минимально допускаемый поток протечки 10 -2— 10 -3 л. мм рт. ст. /с.

Дефектация деталей Дефектацию составных частей с резьбовыми поверхностями и крепежных изделий производят визуальным контролем и калибрами с обязательной ультразвуковой дефектоскопией крепежных изделий. Составные части с резьбовыми поверхностями подлежат замене при срыве или смятии более одной нитки на одной из сопрягаемых резьбовых поверхностей или при износе резьбы более 15% по среднему диаметру резьбы. Допускается применение и других способов обнаружения и устранения дефектов, освоенных ремонтным предприятием, при условии обязательного выполнения требований ТУ к отремонтированной составной части.

Дефектация деталей По результатам дефектоскопии составные части сортируют по группам: годные изделия — не имеющие повреждений, влияющих на работу и сохранившие свои первоначальные размеры или имеющие износ в пределах поля допуска по чертежу; изделия, требующие ремонта — имеющие износ или повреждения, устранение которых возможно; дефектные изделия — подлежащие замене, имеющие износ и повреждения, устранение которых невозможно.

Дефектация деталей При разборке нескольких узлов (деталей) детали каждого узла (изделия) следует маркировать и складывать в отдельные ящики. Когда важно выдержать взаимное расположение деталей, метки должны ставиться так, чтобы зафиксировать нужное положение. Для маркировки деталей арматуры можно пользоваться клеймом (не закаленные детали, которые не могут деформироваться при ударах); краской (любые детали); кислотой (закаленные и не закаленные детали); электрографом (не закаленные и закаленные стальные детали); бирками.

Дефектация деталей Замер производится с целью определения отклонений номинальных размеров, погрешности форм и расположения поверхностей, их шероховатости и твердости от величин, указанных в технической документации на ремонт или в рабочих чертежах. Проверку прямолинейности, овальности, конусности производят с помощью микрометров и индикаторов, отклонения от плоскости поверхностей — с помощью метода “пятна на краску”. При применении последнего пятна краски должны равномерно располагаться по всей контролируемой поверхности. Шероховатость определяют оптическими приборами или профилометрами, профилографами.

Дефектация деталей Определение шероховатости поверхностей до 7 и 8 -го классов допускается производить по образцам визуально или осязанием при условии выполнения следующих требований: -поверхности образцов должны быть обработаны теми же методами, что и сравниваемые поверхности; -геометрическая форма образцов должна соответствовать форме контролируемой поверхности. Шероховатость поверхностей, недоступных для непосредственного измерения специальными приборами или для сравнения с образцами, допускается определять методом слепков. Твердость поверхностей определяется приборами.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ, ИСПЫТАНИИ, ЭКСПЛУАТАЦИИ АРМАТУРЫ Работники, производящее ремонтные работы должны работать в соответствующей спецодежде. При перемещении тяжелой арматуры необходимо пользоваться краном или тельфером. Строповка арматуры должна осуществляться за специально предусмотренные проушины, рым-болты, элементы конструкций или места крепления указанные в конструкторской документации При разборке арматуры, разделке трещин зубилом, зачистке сварочных швов от шлака и т. п необходимо пользоваться защитными очками. При демонтаже крышки с запорным органом из корпуса выполнить следующее: -запорный орган перед разбалчиванием крышки должен быть открытым, -необходимо надежно застопорить крышку за кронштейн и вынимать равномерно вместе с запорным органом который после снимается осторожно со штока

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ, ИСПЫТАНИИ, ЭКСПЛУАТАЦИИ АРМАТУРЫ • -Особую осторожность нужно соблюдать при испытании арматуры на прочность и плотность. Запрещается производить удары и подтяжку болтов на арматуре, находящейся под давлением. • - Необходимо следить за показаниями манометра: давление для данной арматуры не должно превышать допустимого. • -Запрещается использовать арматуру в качестве опоры для трубопровода. • -Нельзя оставлять под давлением арматуру на длительное время без осмотра. • -Снимать испытанную арматуру со стенда следует только при снятом давлении и отключенном насосе. • -Устанавливать арматуру следует так, чтобы направлений движения среды совпадало с направлением стрелки на корпусе.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ, ИСПЫТАНИИ, ЭКСПЛУАТАЦИИ АРМАТУРЫ Для обеспечения безопасной работы арматуры с электроприводом и электромагнитным приводом: запрещается производить работы всех видов по устранению дефектов, не отключив привод от сети; приступая к работе по разборке привода, следует убедиться, что привод отключен от сети, на пульте управления установить табличку: «Не включать, работают люди» ; элементы конструкций электрических устройств, входящих в состав электропривода или электромагнитного привода, находящиеся под напряжением и доступные для прикосновения должны быть ограждены или изолированы; при наклонном расположении арматуры с электроприводом под электропривод следует установить опоры. Нельзя загромождать рабочее место арматурой (исправную арматуру следует укладывать на стеллажи или в определенное место для складирования).

Презентация открытый урок.pptx