9 Основы порошковой металургии.pptx

- Количество слайдов: 14

Тема: Основы порошковой металлургии Автор: преподаватель кафедры, к. т. н. , Зубов Олег Евгеньевич

Тема: Основы порошковой металлургии Автор: преподаватель кафедры, к. т. н. , Зубов Олег Евгеньевич

Порошковая металлургия — это совокупность методов производства порошков химических элементов (металлов и неметаллов) и соединений, полуфабрикатов и изделий из них или их смесей без расплавления основного компонента. Типовая технология изготовления изделий методами порошковой металлургии: 1. 2. 3. 4. Получение порошков; Формование заготовки из порошка; Спекание заготовки; Дополнительная обработка спеченных изделий.

Порошковая металлургия — это совокупность методов производства порошков химических элементов (металлов и неметаллов) и соединений, полуфабрикатов и изделий из них или их смесей без расплавления основного компонента. Типовая технология изготовления изделий методами порошковой металлургии: 1. 2. 3. 4. Получение порошков; Формование заготовки из порошка; Спекание заготовки; Дополнительная обработка спеченных изделий.

Механические методы получения порошков 1. Дробление и размол твердых материалов в различных мельницах, измельчение ультразвуком. 2. Распыление расплавленного металла струей сжатого газа или жидкости, а также посредством вращения электрода за счет центробежных сил. 3. Грануляция расплавленного металла при литье в жидкость. 4. Обработка компактных металлов и сплавов резанием с подбором технологического режима, обеспечивающего образование продукта в виде частиц, а не стружки. игольчатые частицы толщиной 10 -30 мкм 10 Х 18 Н 9 Т Нанопорошок оксида цинка железо-неодим-бор Никель порошок ПНК-2 Т 3

Механические методы получения порошков 1. Дробление и размол твердых материалов в различных мельницах, измельчение ультразвуком. 2. Распыление расплавленного металла струей сжатого газа или жидкости, а также посредством вращения электрода за счет центробежных сил. 3. Грануляция расплавленного металла при литье в жидкость. 4. Обработка компактных металлов и сплавов резанием с подбором технологического режима, обеспечивающего образование продукта в виде частиц, а не стружки. игольчатые частицы толщиной 10 -30 мкм 10 Х 18 Н 9 Т Нанопорошок оксида цинка железо-неодим-бор Никель порошок ПНК-2 Т 3

Физико-химические методы получения порошков 1. Химическое восстановление оксидов и других твердых соединений металлов. 2. Химическое восстановление из водных растворов различных соединений металлов. 3. Химическое восстановление газообразных соединений различных металлов. 4. Электролиз водных растворов или расплавленных солей различных металлов. 5. Диссоциация карбонилов. 6. Получение порошков методом межкристаллитной коррозии. 7. Конденсация испаряемого металла на холодных поверхностях. 8. Термодиффузионное насыщение порошков с целью их легирования.

Физико-химические методы получения порошков 1. Химическое восстановление оксидов и других твердых соединений металлов. 2. Химическое восстановление из водных растворов различных соединений металлов. 3. Химическое восстановление газообразных соединений различных металлов. 4. Электролиз водных растворов или расплавленных солей различных металлов. 5. Диссоциация карбонилов. 6. Получение порошков методом межкристаллитной коррозии. 7. Конденсация испаряемого металла на холодных поверхностях. 8. Термодиффузионное насыщение порошков с целью их легирования.

Предварительная обработка порошка перед формованием 1. Отжиг порошка в восстановительной атмосфере или в вакууме для удаления оксидных пленок, снятия наклепа. 2. Рассев порошка на фракции (с целью использования зерен заданного размера) с помощью набора сит или воздушного сепаратора 3. Смешивание порошков с помощью разнообразных смесителей и шаровых мельниц.

Предварительная обработка порошка перед формованием 1. Отжиг порошка в восстановительной атмосфере или в вакууме для удаления оксидных пленок, снятия наклепа. 2. Рассев порошка на фракции (с целью использования зерен заданного размера) с помощью набора сит или воздушного сепаратора 3. Смешивание порошков с помощью разнообразных смесителей и шаровых мельниц.

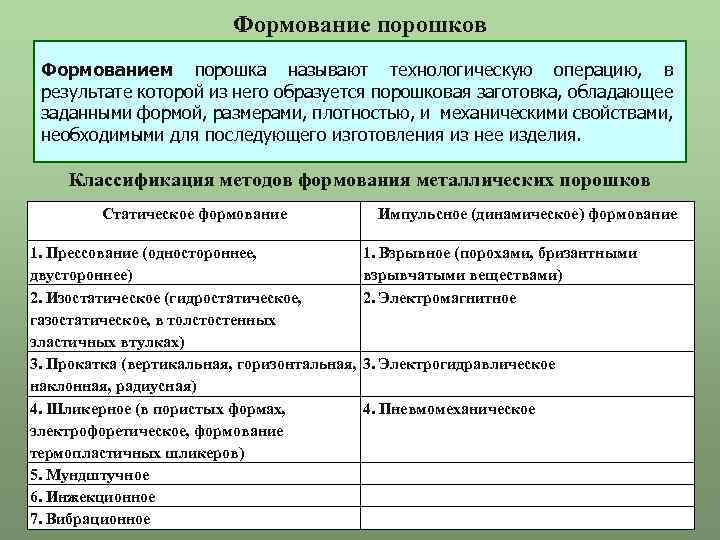

Формование порошков Формованием порошка называют технологическую операцию, в результате которой из него образуется порошковая заготовка, обладающее заданными формой, размерами, плотностью, и механическими свойствами, необходимыми для последующего изготовления из нее изделия. Классификация методов формования металлических порошков Статическое формование 1. Прессование (одностороннее, двустороннее) 2. Изостатическое (гидростатическое, газостатическое, в толстостенных эластичных втулках) 3. Прокатка (вертикальная, горизонтальная, наклонная, радиусная) 4. Шликерное (в пористых формах, электрофоретическое, формование термопластичных шликеров) 5. Мундштучное 6. Инжекционное 7. Вибрационное Импульсное (динамическое) формование 1. Взрывное (порохами, бризантными взрывчатыми веществами) 2. Электромагнитное 3. Электрогидравлическое 4. Пневмомеханическое

Формование порошков Формованием порошка называют технологическую операцию, в результате которой из него образуется порошковая заготовка, обладающее заданными формой, размерами, плотностью, и механическими свойствами, необходимыми для последующего изготовления из нее изделия. Классификация методов формования металлических порошков Статическое формование 1. Прессование (одностороннее, двустороннее) 2. Изостатическое (гидростатическое, газостатическое, в толстостенных эластичных втулках) 3. Прокатка (вертикальная, горизонтальная, наклонная, радиусная) 4. Шликерное (в пористых формах, электрофоретическое, формование термопластичных шликеров) 5. Мундштучное 6. Инжекционное 7. Вибрационное Импульсное (динамическое) формование 1. Взрывное (порохами, бризантными взрывчатыми веществами) 2. Электромагнитное 3. Электрогидравлическое 4. Пневмомеханическое

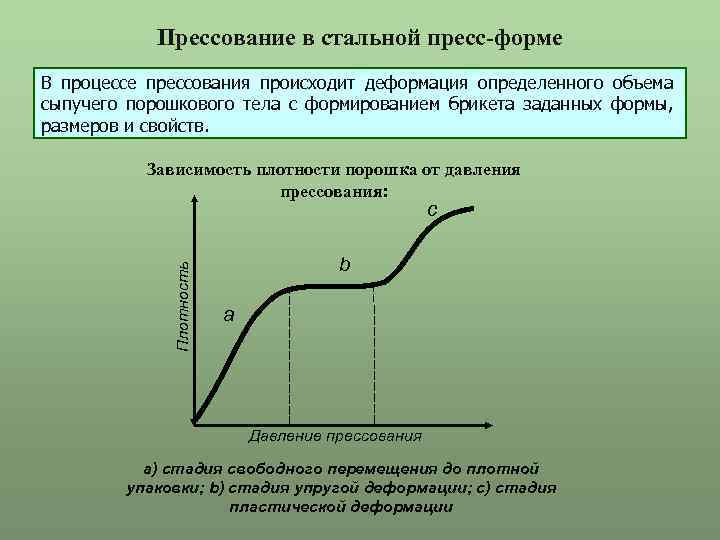

Прессование в стальной пресс-форме В процессе прессования происходит деформация определенного объема сыпучего порошкового тела с формированием брикета заданных формы, размеров и свойств. Зависимость плотности порошка от давления прессования: Плотность c b а Давление прессования а) стадия свободного перемещения до плотной упаковки; b) стадия упругой деформации; с) стадия пластической деформации

Прессование в стальной пресс-форме В процессе прессования происходит деформация определенного объема сыпучего порошкового тела с формированием брикета заданных формы, размеров и свойств. Зависимость плотности порошка от давления прессования: Плотность c b а Давление прессования а) стадия свободного перемещения до плотной упаковки; b) стадия упругой деформации; с) стадия пластической деформации

Прессование в стальной пресс-форме Изменение плотности по высоте брикета меди 1) одностороннее прессование; 2) двустороннее прессование Холодное прессование в стальных пресс-формах а) одностороннее прессование одним пуансоном; б) односторонне прессование набором пуансонов; в) двустороннее прессование. 1 – порошок; 2 – пресс-форма; 3) – пуансон

Прессование в стальной пресс-форме Изменение плотности по высоте брикета меди 1) одностороннее прессование; 2) двустороннее прессование Холодное прессование в стальных пресс-формах а) одностороннее прессование одним пуансоном; б) односторонне прессование набором пуансонов; в) двустороннее прессование. 1 – порошок; 2 – пресс-форма; 3) – пуансон

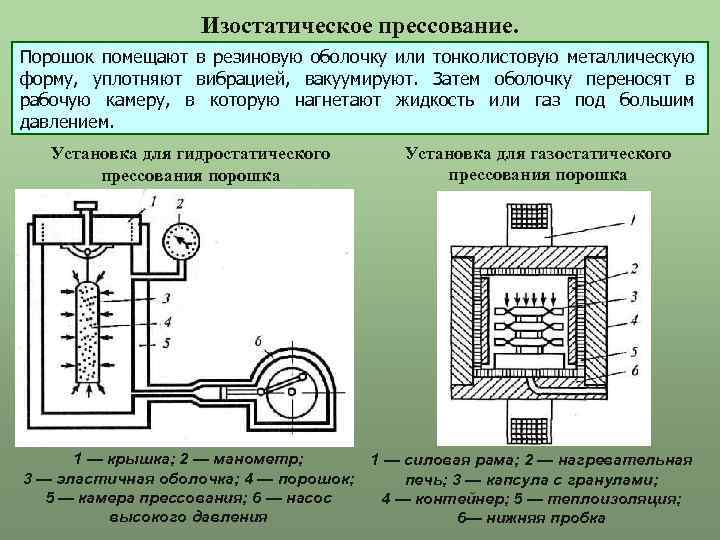

Изостатическое прессование. Порошок помещают в резиновую оболочку или тонколистовую металлическую форму, уплотняют вибрацией, вакуумируют. Затем оболочку переносят в рабочую камеру, в которую нагнетают жидкость или газ под большим давлением. Установка для гидростатического прессования порошка 1 — крышка; 2 — манометр; 3 — эластичная оболочка; 4 — порошок; 5 — камера прессования; 6 — насос высокого давления Установка для газостатического прессования порошка 1 — силовая рама; 2 — нагревательная печь; 3 — капсула с гранулами; 4 — контейнер; 5 — теплоизоляция; 6— нижняя пробка

Изостатическое прессование. Порошок помещают в резиновую оболочку или тонколистовую металлическую форму, уплотняют вибрацией, вакуумируют. Затем оболочку переносят в рабочую камеру, в которую нагнетают жидкость или газ под большим давлением. Установка для гидростатического прессования порошка 1 — крышка; 2 — манометр; 3 — эластичная оболочка; 4 — порошок; 5 — камера прессования; 6 — насос высокого давления Установка для газостатического прессования порошка 1 — силовая рама; 2 — нагревательная печь; 3 — капсула с гранулами; 4 — контейнер; 5 — теплоизоляция; 6— нижняя пробка

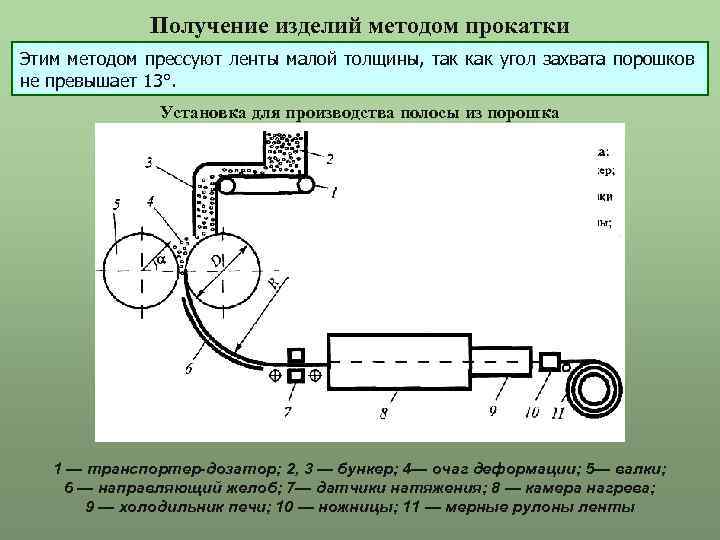

Получение изделий методом прокатки Этим методом прессуют ленты малой толщины, так как угол захвата порошков не превышает 13°. Установка для производства полосы из порошка 1 — транспортер-дозатор; 2, 3 — бункер; 4— очаг деформации; 5— валки; 6 — направляющий желоб; 7— датчики натяжения; 8 — камера нагрева; 9 — холодильник печи; 10 — ножницы; 11 — мерные рулоны ленты

Получение изделий методом прокатки Этим методом прессуют ленты малой толщины, так как угол захвата порошков не превышает 13°. Установка для производства полосы из порошка 1 — транспортер-дозатор; 2, 3 — бункер; 4— очаг деформации; 5— валки; 6 — направляющий желоб; 7— датчики натяжения; 8 — камера нагрева; 9 — холодильник печи; 10 — ножницы; 11 — мерные рулоны ленты

Мундштучное прессование Используют для получения труб, прутков и других длинномерных изделий. При этом в порошок добавляют пластификатор (парафином, поливиниловым спиртом, крахмалом и др. ) для улучшения скольжения через мундштук. Установка для мундштучного прессования 1 — плунжер пресса; 2 — пуансон; 3 — стальной стакан; 4 — конус; 5 — матрица; 6 — спрессованная заготовка; 7 — порошок

Мундштучное прессование Используют для получения труб, прутков и других длинномерных изделий. При этом в порошок добавляют пластификатор (парафином, поливиниловым спиртом, крахмалом и др. ) для улучшения скольжения через мундштук. Установка для мундштучного прессования 1 — плунжер пресса; 2 — пуансон; 3 — стальной стакан; 4 — конус; 5 — матрица; 6 — спрессованная заготовка; 7 — порошок

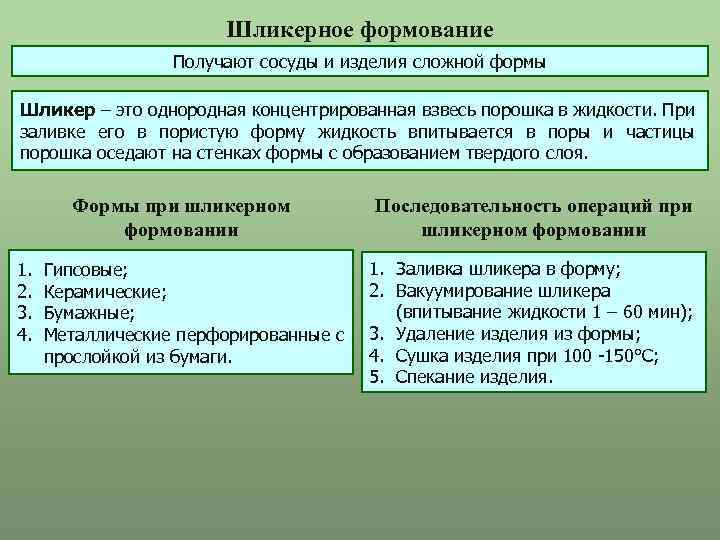

Шликерное формование Получают сосуды и изделия сложной формы Шликер – это однородная концентрированная взвесь порошка в жидкости. При заливке его в пористую форму жидкость впитывается в поры и частицы порошка оседают на стенках формы с образованием твердого слоя. Формы при шликерном формовании 1. 2. 3. 4. Гипсовые; Керамические; Бумажные; Металлические перфорированные с прослойкой из бумаги. Последовательность операций при шликерном формовании 1. Заливка шликера в форму; 2. Вакуумирование шликера (впитывание жидкости 1 – 60 мин); 3. Удаление изделия из формы; 4. Сушка изделия при 100 -150°С; 5. Спекание изделия.

Шликерное формование Получают сосуды и изделия сложной формы Шликер – это однородная концентрированная взвесь порошка в жидкости. При заливке его в пористую форму жидкость впитывается в поры и частицы порошка оседают на стенках формы с образованием твердого слоя. Формы при шликерном формовании 1. 2. 3. 4. Гипсовые; Керамические; Бумажные; Металлические перфорированные с прослойкой из бумаги. Последовательность операций при шликерном формовании 1. Заливка шликера в форму; 2. Вакуумирование шликера (впитывание жидкости 1 – 60 мин); 3. Удаление изделия из формы; 4. Сушка изделия при 100 -150°С; 5. Спекание изделия.

Высокоскоростное (динамическое) формование Для получения прессовок большой плотности (до 100%) и прочности (в 1, 5 раза превышающей прочность брикетов, формируемых статическими методами) Виды высокоскоростного формования Взрывное – за счет ударной волны, при воспламенении порохового заряда. Ударная волна действует непосредственно на порошок, либо через жидкую среду. Установка для взрывного гидродинамического прессования порошков Электрогидравлическое – основано на превращении электрической энергии в механическую при разряде конденсатора в жидкости Электромагнитное – основано на использовании для уплотнения порошков энергии мощного импульсного магнитного поля. Пневмомеханическое – осуществляется за счет энергии, выделяющейся при адиабатическом расширении сильно сжатого газа. 1 — ударный механизм; 2 — головка; 3 — капсюль; 4 — заряд пороха; 5 — металлическая мембрана; 6 — гайка; 7 — корпус; 8 — прессуемый порошок; 9 — динамометр

Высокоскоростное (динамическое) формование Для получения прессовок большой плотности (до 100%) и прочности (в 1, 5 раза превышающей прочность брикетов, формируемых статическими методами) Виды высокоскоростного формования Взрывное – за счет ударной волны, при воспламенении порохового заряда. Ударная волна действует непосредственно на порошок, либо через жидкую среду. Установка для взрывного гидродинамического прессования порошков Электрогидравлическое – основано на превращении электрической энергии в механическую при разряде конденсатора в жидкости Электромагнитное – основано на использовании для уплотнения порошков энергии мощного импульсного магнитного поля. Пневмомеханическое – осуществляется за счет энергии, выделяющейся при адиабатическом расширении сильно сжатого газа. 1 — ударный механизм; 2 — головка; 3 — капсюль; 4 — заряд пороха; 5 — металлическая мембрана; 6 — гайка; 7 — корпус; 8 — прессуемый порошок; 9 — динамометр

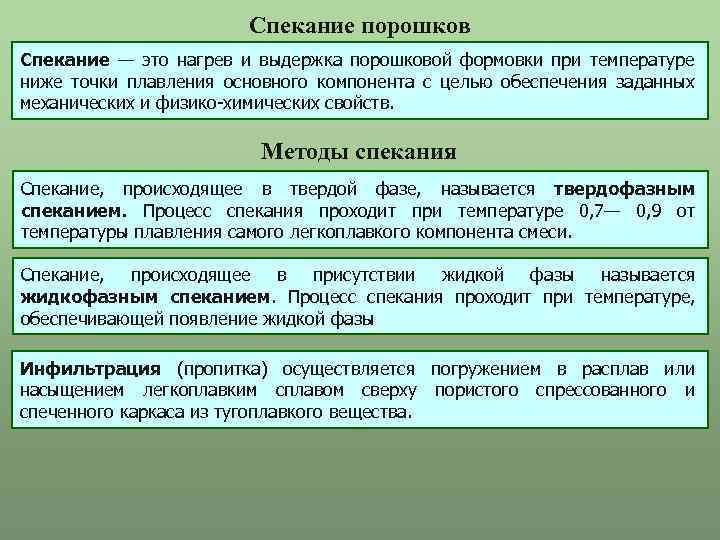

Спекание порошков Спекание — это нагрев и выдержка порошковой формовки при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств. Методы спекания Спекание, происходящее в твердой фазе, называется твердофазным спеканием. Процесс спекания проходит при температуре 0, 7— 0, 9 от температуры плавления самого легкоплавкого компонента смеси. Спекание, происходящее в присутствии жидкой фазы называется жидкофазным спеканием. Процесс спекания проходит при температуре, обеспечивающей появление жидкой фазы Инфильтрация (пропитка) осуществляется погружением в расплав или насыщением легкоплавким сплавом сверху пористого спрессованного и спеченного каркаса из тугоплавкого вещества.

Спекание порошков Спекание — это нагрев и выдержка порошковой формовки при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств. Методы спекания Спекание, происходящее в твердой фазе, называется твердофазным спеканием. Процесс спекания проходит при температуре 0, 7— 0, 9 от температуры плавления самого легкоплавкого компонента смеси. Спекание, происходящее в присутствии жидкой фазы называется жидкофазным спеканием. Процесс спекания проходит при температуре, обеспечивающей появление жидкой фазы Инфильтрация (пропитка) осуществляется погружением в расплав или насыщением легкоплавким сплавом сверху пористого спрессованного и спеченного каркаса из тугоплавкого вещества.