Назначение, устр. и техн. обслуж. БОУ.ppt

- Количество слайдов: 36

Тема: Назначение, устройство и техническое обслуживание блочной обессоливающей установки 1. Общие положения. 2. Состав и устройство БОУ. 3. Технология очистки конденсата на БОУ. Контролируемые технологические параметры. • • • Литература: Учебное пособие «Системы и оборудование химических цехов АЭС» . Обучающий компьютерный курс «Вода» , 5 раздел. Техническое описание системы «RE» .

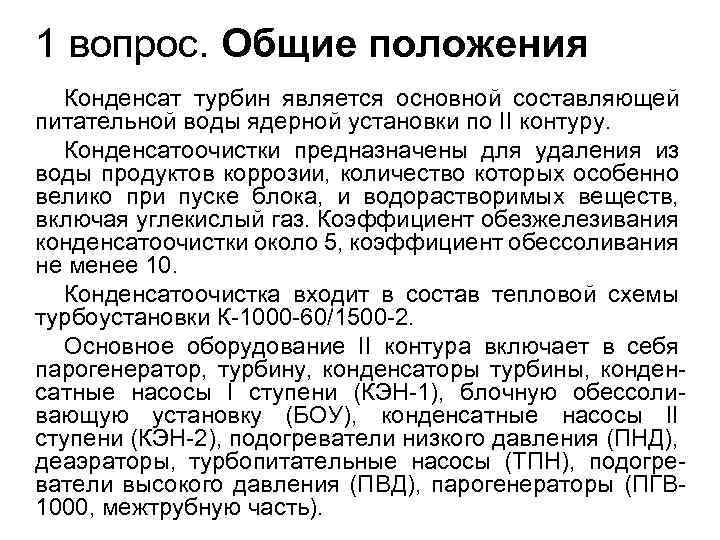

1 вопрос. Общие положения Конденсат турбин является основной составляющей питательной воды ядерной установки по II контуру. Конденсатоочистки предназначены для удаления из воды продуктов коррозии, количество которых особенно велико при пуске блока, и водорастворимых веществ, включая углекислый газ. Коэффициент обезжелезивания конденсатоочистки около 5, коэффициент обессоливания не менее 10. Конденсатоочистка входит в состав тепловой схемы турбоустановки К-1000 -60/1500 -2. Основное оборудование II контура включает в себя парогенератор, турбину, конденсаторы турбины, конденсатные насосы I ступени (КЭН-1), блочную обессоливающую установку (БОУ), конденсатные насосы II ступени (КЭН-2), подогреватели низкого давления (ПНД), деаэраторы, турбопитательные насосы (ТПН), подогреватели высокого давления (ПВД), парогенераторы (ПГВ 1000, межтрубную часть).

Схема оборудования 2 контура 1 – парогенератор (ПГ); 2 – цилиндр высокого давления (ЦВД); 3 – сепаратор перегретого пара (СПП); 4 – цилиндр низкого давления (ЦНД); 5 – генератор; 6 – конденсатор; 7 – конденсатный насос первой ступени (КН-1); 8 – блочная обессоливающая установка (БОУ); 9 – конденсатный насос второй ступени (КН-2); 10 – подогреватели низкого давления; 11 – деаэратор; 12 – турбопитательный насос (ТПН); 13 – подогреватели высокого давления (ПВД).

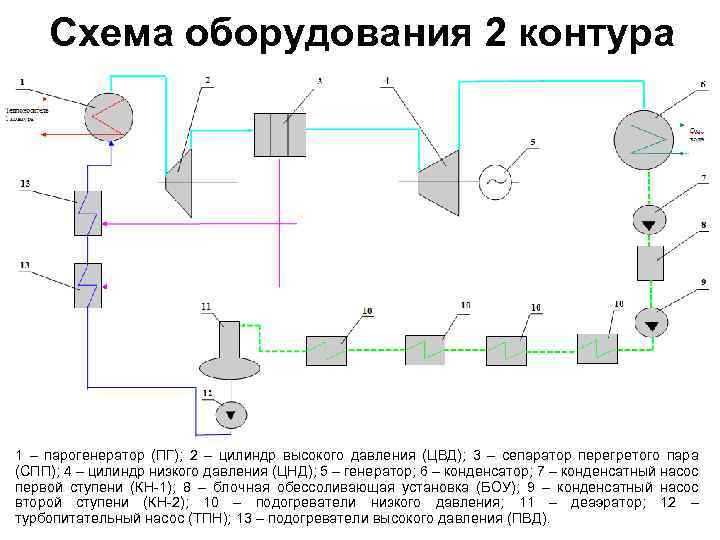

КОНСТРУКЦИЯ ДЕАЭРАТОРА УПТС Выход газов Вход холодной воды Вход горячей воды Выход деаэрированной воды

Схема циркуляции воды при охлаждении ее в градирне 2 1 3 3 5 4 1 – градирня; 2 – выход нагретого влажного воздуха; 3 – вход холодного воздуха; циркуляционный насос; 5 – конденсатор.

План-схема системы оборотного водоснабжения 1 очереди РАЭС 1 – подпитка от водов НДВ; 2 – водоподводящий ковш БНС; 3 – блочная насосная станция № 1 бл. 1, 2; 4 – градирня; 5 – открытые отводящие каналы; 6 – продувка СТВ на ОНС; 7 – насосная станция градирен № 1 бл. 1, 2; 8 – насосная станция градирен № 2 бл. 3; 9 – водоподводящий ковш НСГ; 10 – сифонный колодец; 11 – переливное устройство; 12 – блочная насосная станция № 2 бл. 3; 13 – закрытые сливные каналы бл. 1, 2; 14 – закрытые сливные каналы бл. 3; 15 – перемывка между ковшом БНС-1 и ковшом БНС-2.

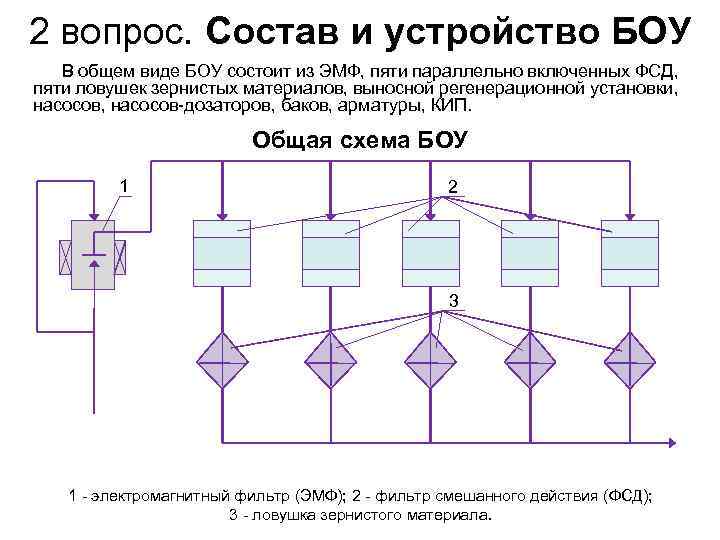

2 вопрос. Состав и устройство БОУ В общем виде БОУ состоит из ЭМФ, пяти параллельно включенных ФСД, пяти ловушек зернистых материалов, выносной регенерационной установки, насосов-дозаторов, баков, арматуры, КИП. Общая схема БОУ 1 2 3 1 - электромагнитный фильтр (ЭМФ); 2 - фильтр смешанного действия (ФСД); 3 - ловушка зернистого материала.

Внешний вид БОУ

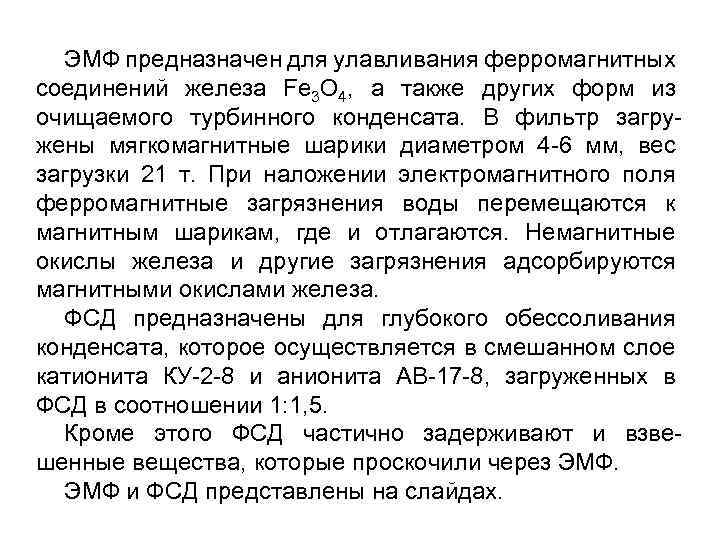

ЭМФ предназначен для улавливания ферромагнитных соединений железа Fe 3 O 4, а также других форм из очищаемого турбинного конденсата. В фильтр загружены мягкомагнитные шарики диаметром 4 -6 мм, вес загрузки 21 т. При наложении электромагнитного поля ферромагнитные загрязнения воды перемещаются к магнитным шарикам, где и отлагаются. Немагнитные окислы железа и другие загрязнения адсорбируются магнитными окислами железа. ФСД предназначены для глубокого обессоливания конденсата, которое осуществляется в смешанном слое катионита КУ-2 -8 и анионита АВ-17 -8, загруженных в ФСД в соотношении 1: 1, 5. Кроме этого ФСД частично задерживают и взвешенные вещества, которые проскочили через ЭМФ и ФСД представлены на слайдах.

Электромагнитный фильтр Выход конденсата 1 3 6 8 2 4 2 5 7 Вход конденсата 1 – корпус; 2 – электромагнитная катушка; 3 – верхнее распределительное устройство; 4 – среднее распределительное устройство; 5 – нижнее распределительное устройство; 6 – люк-лаз; 7 – штуцер для выгрузки шариков; 8 – шариковая загрузка

Электромагнитный фильтр АФЭМ-1. 6 -16 1 – корпус; 2 - электромагнитная катушка; 3 - верхнее распределительное устройство; 4 - среднее распределительное устройство; 5 - поддерживающая решетка; 6 - нижнее распределительное устройство; 7 - штуцер для выгрузки шариков; 8 - лаз-люк; 9 - осевой вентилятор

Подвод конденсата в рабочем режиме Заполнение фильтра Выход конденсата Гидрозагрузка Гидровыгрузка Подвод конденсата при пусковом режиме Фильтр смешанного действия 1 – верхнее распределительное устройство (ВРУ); 2 – перепускное ВРУ; 3 – заполняющее ВРУ; 4 – сигнальная трубка; 5 – среднее распределительное устройство; 6 – перепускное нижнее распределительное устройство; 7 – нижнее распределительное устройство; 8 – перепускная трубка.

Фильтр смешанного действия АФИСД н-2, 6 -1, 6 -2 n 1 – корпус; 2 – верхнее распределительное устройство; 3 – перепускное верхнее распределительное устройство; 4 – сигнальная трубка. 5 – заполняющее верхнее распределительное устройство; 6 – среднее распределительное устройство; 7 – перепускное нижнее распределительное устройство; 8 – нижнее распределительное устройство; 9 – перепускная труба

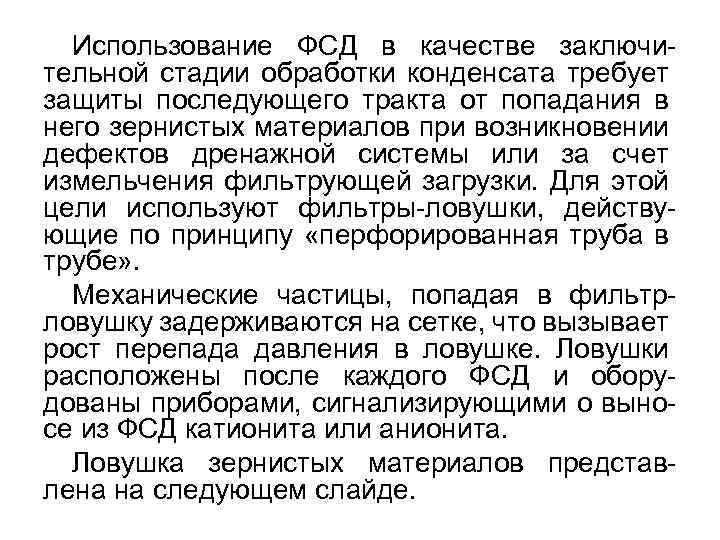

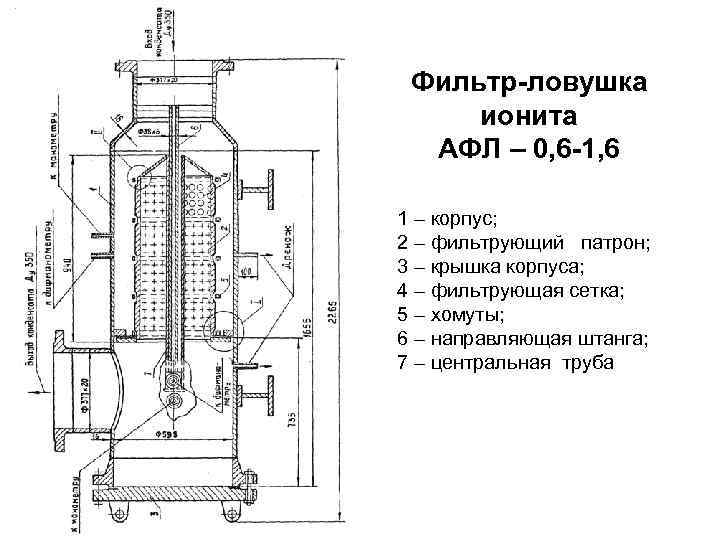

Использование ФСД в качестве заключительной стадии обработки конденсата требует защиты последующего тракта от попадания в него зернистых материалов при возникновении дефектов дренажной системы или за счет измельчения фильтрующей загрузки. Для этой цели используют фильтры-ловушки, действующие по принципу «перфорированная труба в трубе» . Механические частицы, попадая в фильтрловушку задерживаются на сетке, что вызывает рост перепада давления в ловушке. Ловушки расположены после каждого ФСД и оборудованы приборами, сигнализирующими о выносе из ФСД катионита или анионита. Ловушка зернистых материалов представлена на следующем слайде.

Фильтр-ловушка ионитов типа АФЛ-0, 6 -1, 6

Фильтр-ловушка ионита АФЛ – 0, 6 -1, 6 1 – корпус; 2 – фильтрующий патрон; 3 – крышка корпуса; 4 – фильтрующая сетка; 5 – хомуты; 6 – направляющая штанга; 7 – центральная труба

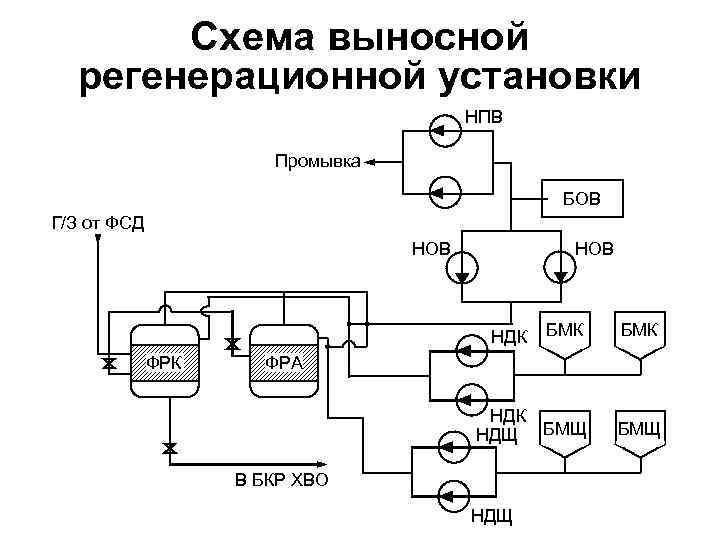

Использование ФСД в составе БОУ требует обязательного сооружения специальной установки для регенерации отработанной смешанной шихты. Эта установка называется регенерационной. В состав регенерационной установки входят: • бак отмывочных вод (БОВ); • фильтр-регенератор катионов (ФРК); • фильтр-регенератор анионов (ФРА); • баки-мерники кислоты и щелочи (БМК, БМЩ); • насосы промывочной воды (НПВ); • насосы отмывочных вод (НОВ); • насосы-дозаторы кислоты и щелочи (НДК, НДЩ); • дренажный бак (БДВ); • Дренажный насос (НДВ). На слайде приведена схема и фото регенерационной установки.

Схема выносной регенерационной установки НПВ Промывка БОВ Г/З от ФСД НОВ БМК НДК НДЩ БМЩ НДК ФРА В БКР ХВО НДЩ

3 вопрос. Технология очистки конденсата на БОУ. Контролируемые параметры. Загрязнение в конденсат турбин в виде как растворимых солей, так и взвесей могут поступать из охлаждающей конденсаторов сырой воды в результате присосов ее через неплотности в конденсаторах. Основную массу нерастворимых загрязнений составляют продукты коррозии конструкционных материалов пароводяного тракта, в первую очередь, окислы железа, меди, цинка. К растворимым загрязнениям относятся соли кальция, магния, натрия, кремневая и угольные кислоты, хлориды, сульфаты. Очистка конденсата в схеме БОУ предусматривает две последовательные стадии: очистка от взвешенных примесей и удаление растворенных веществ.

От взвешенных загрязнений конденсат освобождается на первой ступени в электромагнитном фильтре. Применение магнитного способа очистки основано на том, что в турбинном конденсате оксиды железа находятся главным образом в виде ферромагнитных частиц Fe 3 O 4, γFe 2 O 3, αFe 2 O 3. На ЭМФ задерживаются магнитные окислы Fe 3 O 4, γFe 2 O 3. Значительно слабее захватываются немагнитные окислы αFe 2 O 3, Fe(OН)3, Fe 2(СО 3)3. Пройдя через электромагнитное поле в ЭМФ они становятся постоянными магнитами и соединяются между собой, образуя укрупненные флокулы, которые взаимодействуют с полюсами шариковой загрузки ЭМФ и задерживаются на поверхности шариков. Наряду с окислами железа ЭМФ улавливает окиси меди, цинка, хрома, никеля. Немагнитные оксиды железа, других металлов и неметаллические загрязнения в большей мере адсорбируются отложившимися магнитными оксидами железа.

Основные технические характеристики ЭМФ: • тип ЭМФ: АМФ-1, 1 -4, 0; • материал 12× 18 Н 10 Т; • Рраб = 24 кгс/см 2; • Траб = 40ºС; • Q = 1000 м 3/час; • Vгеом. = 4, 0 м 3; • Vфм = 1, 14 м 3 (шарики ЩХ-15, Ду – 5 -8 мм). ЭМФ состоит из фильтра, электромагнитной катушки, устройства автоматики и питания смонтированного в ЩАПЭМФ. Корпус ЭМФ – цилиндрический сосуд из аустенитной немагнитной стали с тремя патрубками Ду 350 мм для подвода и отвода конденсата. Диаметр фильтра 1100 мм, высота 4440 мм, площадь фильтрования 0, 95 м 2, объем загрузки 1, 14 м 3. Снаружи на фильтр одета электромагнитная катушка, питаемая постоянным током. Для экранизации магнитного поля фильтр закрыт стальным кожухом, верхняя и нижняя части которого для прохода воздуха выполнены из дырчатого листа. Воздух, проходя вследствие конвекции между фильтром и кожухом, охлаждают катушку. Основная арматура ЭМФ (пять задвижек) имеет электрический привод и управляется автоматическими устройствами (в ЩАП).

Схема электромагнитного фильтра АФЭМ-1, 1 -4, 0 1 – нижняя решетка; 2 – корпус; 3 – верхняя решетка; 4 – штуцер для заполнения водой шариков консервации и загрузки шариков; 5 – люк-лаз; 6 – электромагнитная катушка; 7 – шариковая загрузка; 8 – экранизирующий кожух; 9 – штуцер для выгрузки; 10 – опора; 11 – дренажный штуцер.

Вторая ступень очистки происходит на ФСД. Сущность ионного обмена на ФСД была рассмотрена ранее. При появлении в фильтрате ФСД ионов Na+ и Cl- определяется время вывода фильтра на регенерацию. Химизм процесса регенерации проходит по схеме: 2 RKNa+ + H 2 SO 4(р-р) → 2 RKH+ + Na 2 SO 4 RACl- + Na. ОН → RAOH- + Na. Cl. Регенерация катионита и анионита производится на регенерационной установке. Шихту из ФСД удаляют в фильтр-регенератор катионита, где взрыхляют, разделяют катионит и анионит (анионит, как более легкий, поднимается вверх), затем анионит перегружают в фильтррегенератор анионита. В результате отработанные катионит и анионит находятся в раздельных фильтрах, что позволяет пропускать регенерационные растворы и отмывать шихту по обычной технологии.

Регенерация ФСД В порядке технологической последовательности регенерация ионитной загрузки ФСД состоит из следующих операций: 1. Вывод ФСД из работы. 2. Гидроперегрузка истощенной шихты из ФСД в ФРК. 3. Взрыхление и разделение шихты в ФРК. 4. Уплотнение ионитов в ФРК. 5. Гидроперегрузка анионита из ФРК в ФРА. 6. Пропуск кислоты и щелочи в ФРК и ФРА. 7. Отмывка по линии регенерации катионита и анионита. 8. Гидроперегрузка катионита из ФРК в ФРА. 9. Совместная отмывка шихты в ФРА. 10. Гидроперегрузка отрегенерированной шихты из ФРА в ФСД. 11. Дренирование ФСД до уровня сигнальной трубки. 12. Перемешивание ионитов сжатым воздухом. 13. Заполнение ФСД конденсатом. 14. Домывка шихты в ФСД. 15. Включение ФСД в работу.

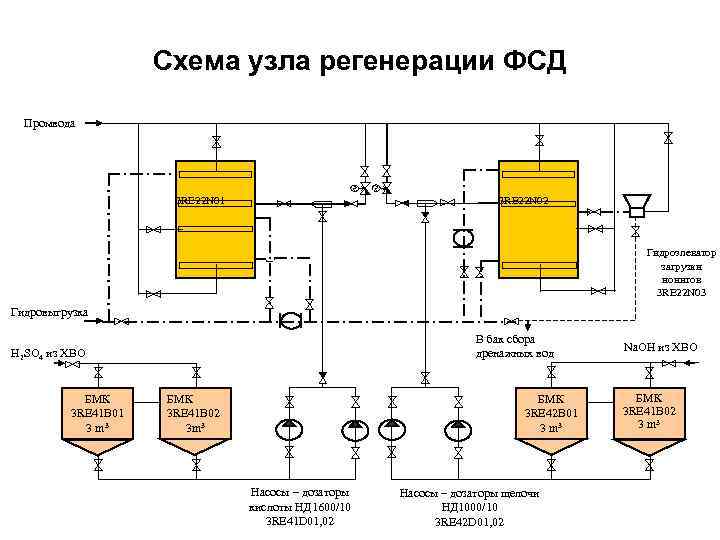

Схема узла регенерации ФСД Промвода 3 RE 22 N 01 3 RE 22 N 02 Гидроэлеватор загрузки ионитов 3 RE 22 N 03 Гидровыгрузка В бак сбора дренажных вод H 2 SO 4 из ХВО БМК 3 RE 41 B 01 3 m 3 БМК 3 RE 41 B 02 3 m 3 БМК 3 RE 42 B 01 3 m 3 Насосы – дозаторы кислоты НД 1600/10 3 RE 41 D 01, 02 Насосы – дозаторы щелочи НД 1000/10 3 RE 42 D 01, 02 Na. OH из ХВО БМК 3 RE 41 B 02 3 m 3

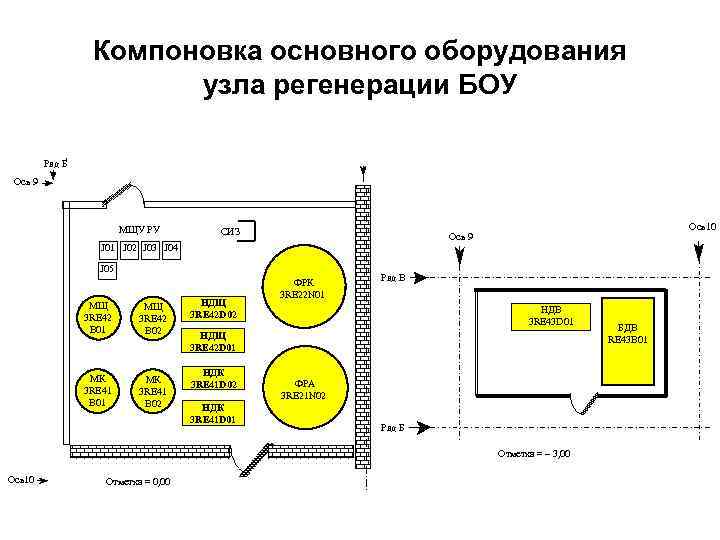

Компоновка основного оборудования узла регенерации БОУ Ряд Б Ось 9 МЩУ РУ СИЗ Ось10 Ось 9 J 01 J 02 J 03 J 04 J 05 МЩ 3 RE 42 B 01 МЩ 3 RE 42 B 02 МК 3 RE 41 B 01 МК 3 RE 41 B 02 НДЩ 3 RE 42 D 02 ФРК 3 RE 22 N 01 Ряд В НДВ 3 RE 43 D 01 НДЩ 3 RE 42 D 01 НДК 3 RE 41 D 02 НДК 3 RE 41 D 01 ФРA 3 RE 21 N 02 Ряд Б Отметка = – 3, 00 Ось10 Отметка = 0, 00 БДВ RE 43 B 01

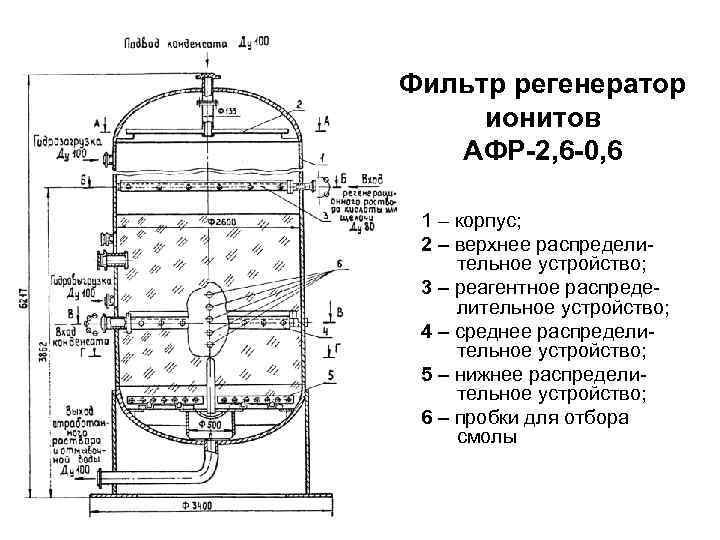

Фильтр регенератор ионитов АФР-2, 6 -0, 6 1 – корпус; 2 – верхнее распределительное устройство; 3 – реагентное распределительное устройство; 4 – среднее распределительное устройство; 5 – нижнее распределительное устройство; 6 – пробки для отбора смолы

Внешний вид ФР-фильтров регенераторов БОУ

Внешний вид баков мерников кислоты и щелочи на узле регенерации БОУ

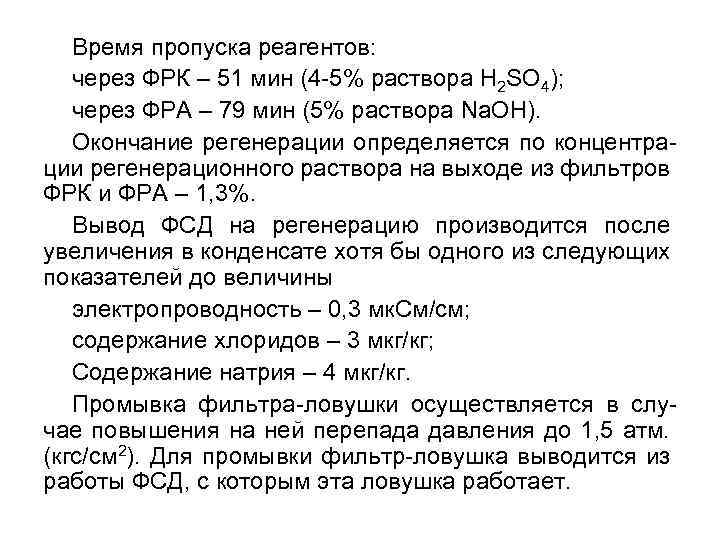

Время пропуска реагентов: через ФРК – 51 мин (4 -5% раствора H 2 SO 4); через ФРА – 79 мин (5% раствора Na. OH). Окончание регенерации определяется по концентрации регенерационного раствора на выходе из фильтров ФРК и ФРА – 1, 3%. Вывод ФСД на регенерацию производится после увеличения в конденсате хотя бы одного из следующих показателей до величины электропроводность – 0, 3 мк. См/см; содержание хлоридов – 3 мкг/кг; Содержание натрия – 4 мкг/кг. Промывка фильтра-ловушки осуществляется в случае повышения на ней перепада давления до 1, 5 атм. (кгс/см 2). Для промывки фильтр-ловушка выводится из работы ФСД, с которым эта ловушка работает.

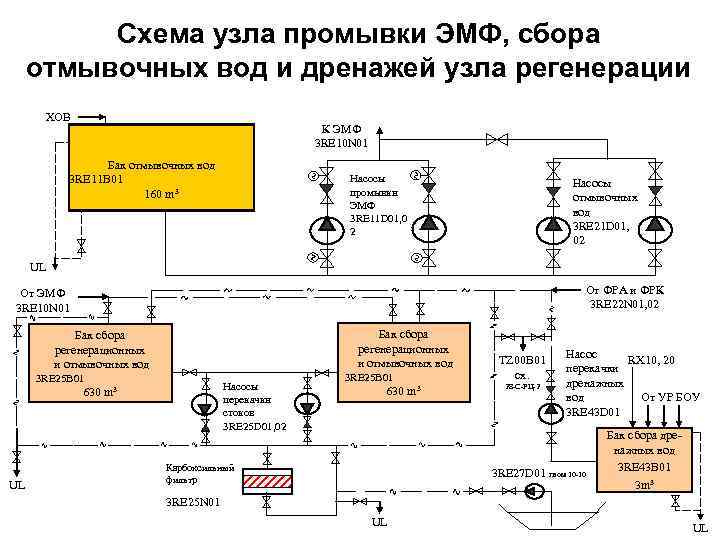

Схема узла промывки ЭМФ, сбора отмывочных вод и дренажей узла регенерации ХОВ К ЭМФ 3 RE 10 N 01 Бак отмывочных вод 3 RE 11 B 01 160 m 3 Насосы промывки ЭМФ 3 RE 11 D 01, 0 2 Насосы отмывочных вод 3 RE 21 D 01, 02 UL От ФРА и ФРК 3 RE 22 N 01, 02 От ЭМФ 3 RE 10 N 01 Бак сбора регенерационных и отмывочных вод 3 RE 25 B 01 Насосы перекачки стоков 3 RE 25 D 01, 02 630 m 3 UL 3 RE 25 B 01 630 m 3 Карбоксильный фильтр ТZ 00 B 01 cx. 28 -С-РЦ-2 Насос RX 10, 20 перекачки дренажных От УР БОУ вод 3 RE 43 D 01 3 RE 27 D 01 гном 10 -10 Бак сбора дренажных вод 3 RE 43 B 01 3 m 3 3 RE 25 N 01 UL UL

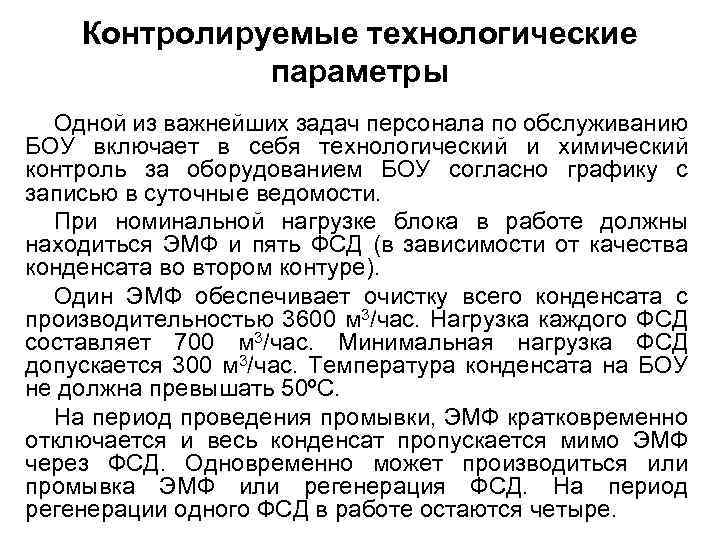

Контролируемые технологические параметры Одной из важнейших задач персонала по обслуживанию БОУ включает в себя технологический и химический контроль за оборудованием БОУ согласно графику с записью в суточные ведомости. При номинальной нагрузке блока в работе должны находиться ЭМФ и пять ФСД (в зависимости от качества конденсата во втором контуре). Один ЭМФ обеспечивает очистку всего конденсата с производительностью 3600 м 3/час. Нагрузка каждого ФСД составляет 700 м 3/час. Минимальная нагрузка ФСД допускается 300 м 3/час. Температура конденсата на БОУ не должна превышать 50ºС. На период проведения промывки, ЭМФ кратковременно отключается и весь конденсат пропускается мимо ЭМФ через ФСД. Одновременно может производиться или промывка ЭМФ или регенерация ФСД. На период регенерации одного ФСД в работе остаются четыре.

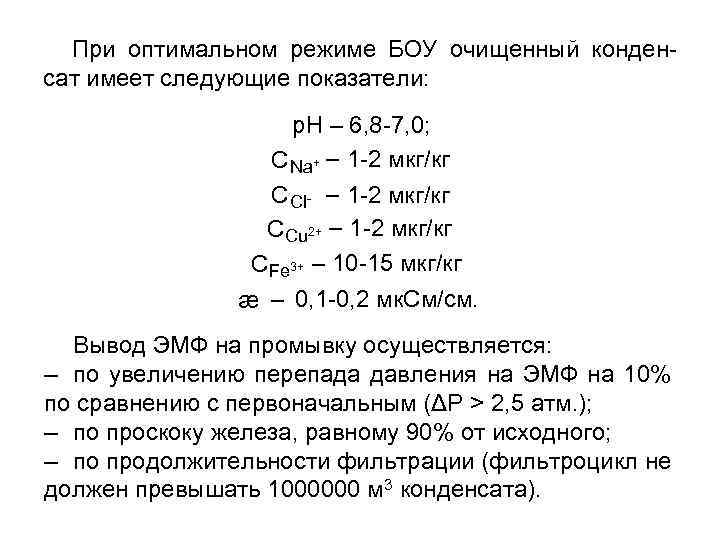

При оптимальном режиме БОУ очищенный конденсат имеет следующие показатели: р. Н – 6, 8 -7, 0; С Na+ – 1 -2 мкг/кг С Cl- – 1 -2 мкг/кг С Cu 2+ – 1 -2 мкг/кг С Fe 3+ – 10 -15 мкг/кг æ – 0, 1 -0, 2 мк. См/см. Вывод ЭМФ на промывку осуществляется: – по увеличению перепада давления на ЭМФ на 10% по сравнению с первоначальным (ΔР > 2, 5 атм. ); – по проскоку железа, равному 90% от исходного; – по продолжительности фильтрации (фильтроцикл не должен превышать 1000000 м 3 конденсата).

Контролируемые параметры БОУ Параметры Ед. измерения Значение Gконд в верхнюю часть ЭМФ м 3/ч 1600 1700 Gконд за ЭМФ м 3/ч 3200 3400 м 3/ч кгс/см 2 кгс/см 2 кгс/см 2 °С °С мк. См/см В А 450 900 150 6 6, 4 4, 7 1, 6 2 2, 8 3, 6 2, 7 3, 3 3 0, 5 2 2, 4 0, 5 1, 9 1, 5 45 130 0, 3 340 170 Gконд в верхнюю часть ФСД Gконд в нижнюю часть ФСД Рвх ЭМФ Рвых ЭМФ Рвх в верхнюю часть ФСД Рвх в нижнюю часть ФСД Рвх/вых ФСД Рверх/низ ФСД Рвых ФЛ Р ФЛ Тконд перед ЭМФ Тэк ЭМФ Э/пр конд за БОУ Uпит ЭК ЭМФ Iнамагн ЭК ЭМФ

Выводы Блочная обессоливающая установка позволяет: 1. Проводить очистку всего турбинного конденсата сначала на ЭМФ, затем на ФСД. 2. Отключать ЭМФ и пропускать весь конденсат мимо ЭМФ на очистку через ФСД. 3. Очищать весь конденсат только на ЭМФ помимо ФСД. 4. Пропускать весь конденсат мимо БОУ перед включением системы в работу.

Назначение, устр. и техн. обслуж. БОУ.ppt