6 Механическая обработка.pptx

- Количество слайдов: 20

Тема: Механическая обработка Автор: преподаватель кафедры, к. т. н. , Зубов Олег Евгеньевич

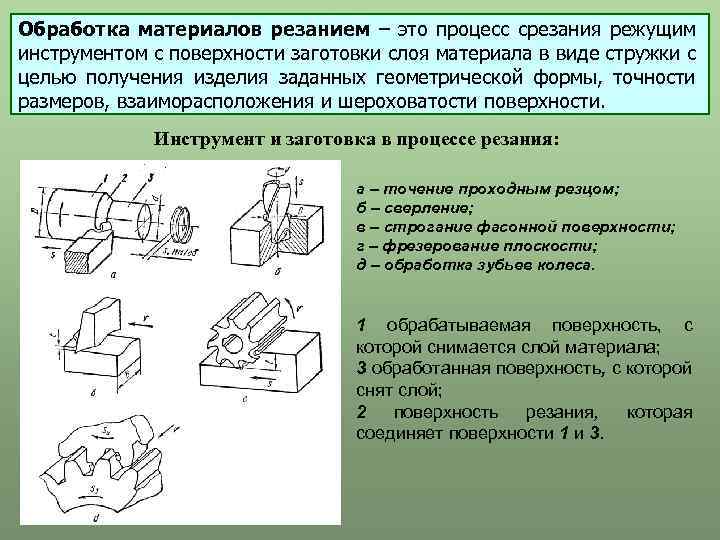

Обработка материалов резанием – это процесс срезания режущим инструментом с поверхности заготовки слоя материала в виде стружки с целью получения изделия заданных геометрической формы, точности размеров, взаиморасположения и шероховатости поверхности. Инструмент и заготовка в процессе резания: а – точение проходным резцом; б – сверление; в – строгание фасонной поверхности; г – фрезерование плоскости; д – обработка зубьев колеса. 1 обрабатываемая поверхность, с которой снимается слой материала; 3 обработанная поверхность, с которой снят слой; 2 поверхность резания, которая соединяет поверхности 1 и 3.

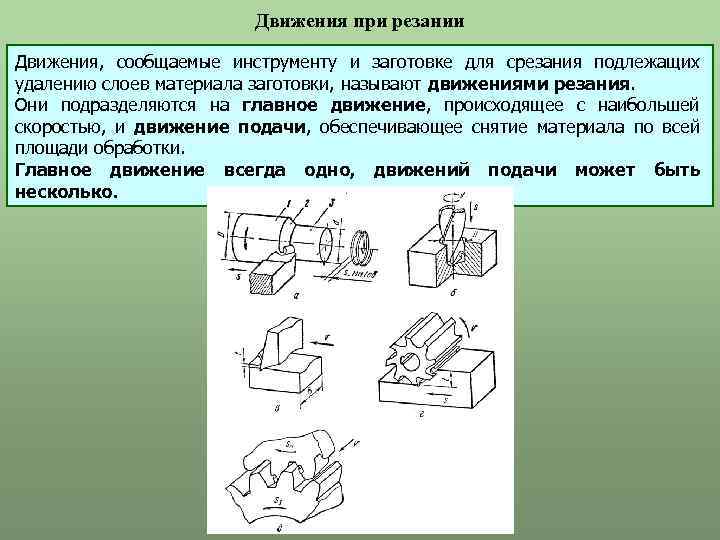

Движения при резании Движения, сообщаемые инструменту и заготовке для срезания подлежащих удалению слоев материала заготовки, называют движениями резания. Они подразделяются на главное движение, происходящее с наибольшей скоростью, и движение подачи, обеспечивающее снятие материала по всей площади обработки. Главное движение всегда одно, движений подачи может быть несколько.

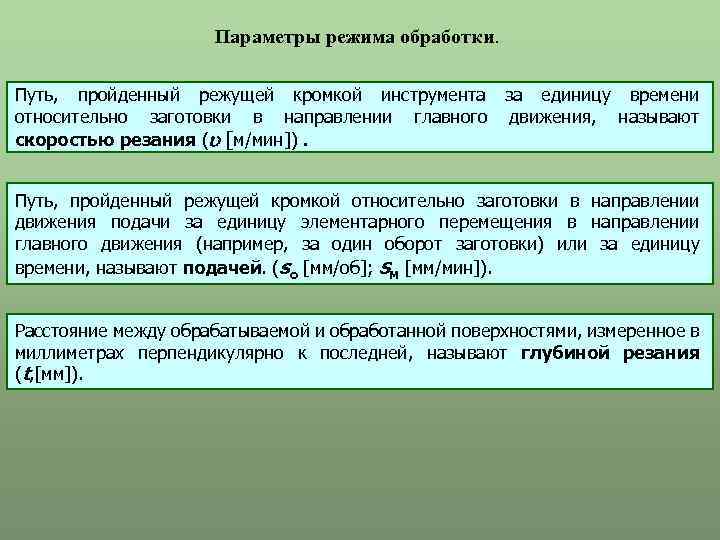

Параметры режима обработки. Путь, пройденный режущей кромкой инструмента за единицу времени относительно заготовки в направлении главного движения, называют скоростью резания ( [м/мин]). Путь, пройденный режущей кромкой относительно заготовки в направлении движения подачи за единицу элементарного перемещения в направлении главного движения (например, за один оборот заготовки) или за единицу времени, называют подачей. (sо [мм/об]; Sм [мм/мин]). Расстояние между обрабатываемой и обработанной поверхностями, измеренное в миллиметрах перпендикулярно к последней, называют глубиной резания (t, [мм]).

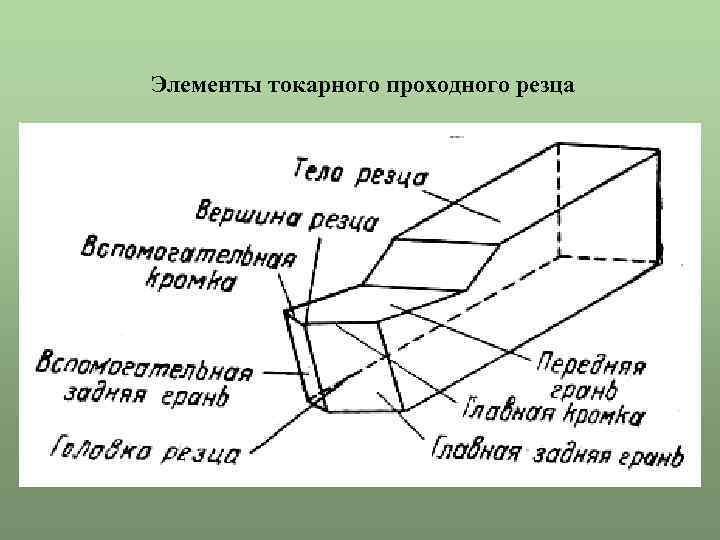

Элементы токарного проходного резца

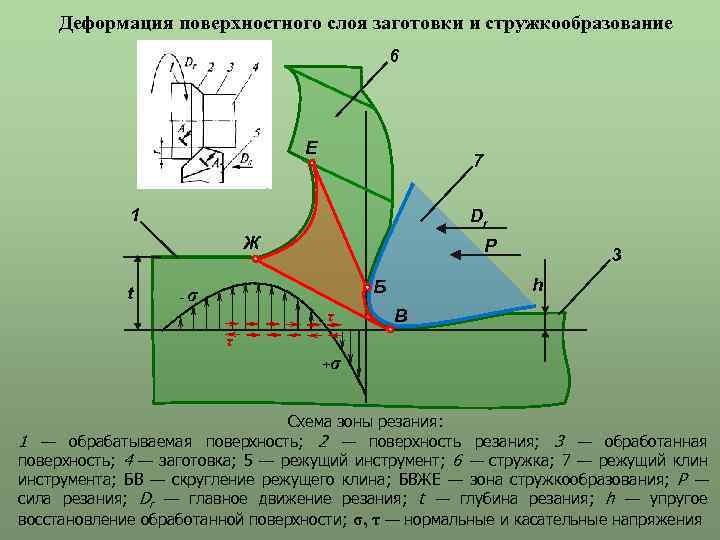

Деформация поверхностного слоя заготовки и стружкообразование 6 Е 7 1 Dr Ж t - Р h Б σ τ 3 В τ + σ Схема зоны резания: 1 — обрабатываемая поверхность; 2 — поверхность резания; 3 — обработанная поверхность; 4 — заготовка; 5 — режущий инструмент; 6 — стружка; 7 — режущий клин инструмента; БВ — скругление режущего клина; БВЖЕ — зона стружкообразования; Р — сила резания; Dr — главное движение резания; t — глубина резания; h — упругое восстановление обработанной поверхности; σ, τ — нормальные и касательные напряжения

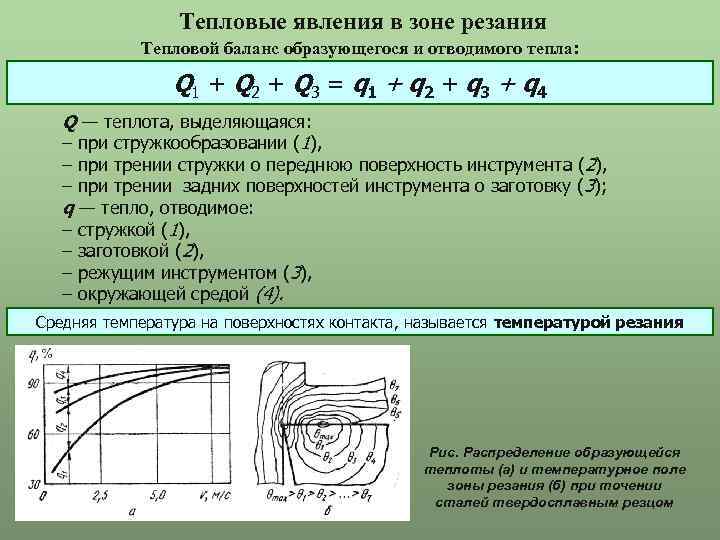

Тепловые явления в зоне резания Тепловой баланс образующегося и отводимого тепла: Q 1 + Q 2 + Q 3 = q 1 + q 2 + q 3 + q 4 Q — теплота, выделяющаяся: – при стружкообразовании (1), – при трении стружки о переднюю поверхность инструмента ( 2), – при трении задних поверхностей инструмента о заготовку ( 3); q — тепло, отводимое: – стружкой (1), – заготовкой (2), – режущим инструментом (3), – окружающей средой (4). Средняя температура на поверхностях контакта, называется температурой резания Рис. Распределение образующейся теплоты (а) и температурное поле зоны резания (б) при точении сталей твердосплавным резцом

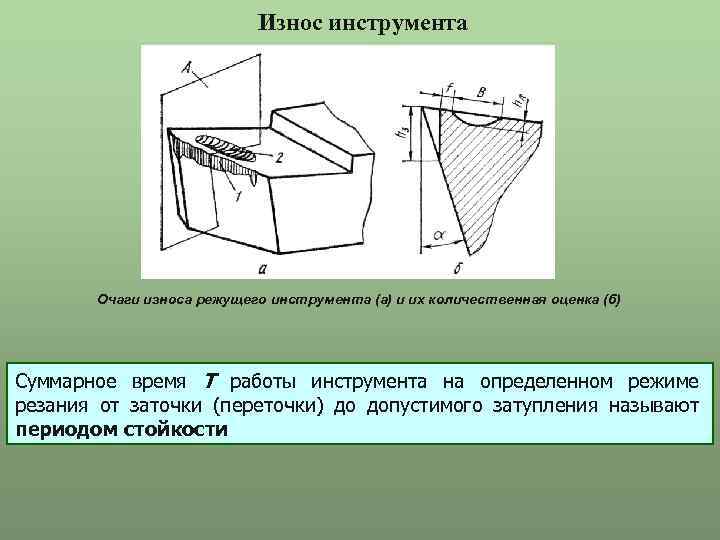

Износ инструмента Очаги износа режущего инструмента (а) и их количественная оценка (б) Суммарное время Т работы инструмента на определенном режиме резания от заточки (переточки) до допустимого затупления называют периодом стойкости

Станки и инструменты для обработки резанием Классификация станков по технологическому признаку: • Токарные; • Фрезерные; • Сверлильные; • Протяжные; • Строгальные; • Долбежные; • Шлифовальные; • Полировальные… Классификация станков по степени универсальности : • Универсальные; • Широкого назначения; • Специализированные; • Специальные.

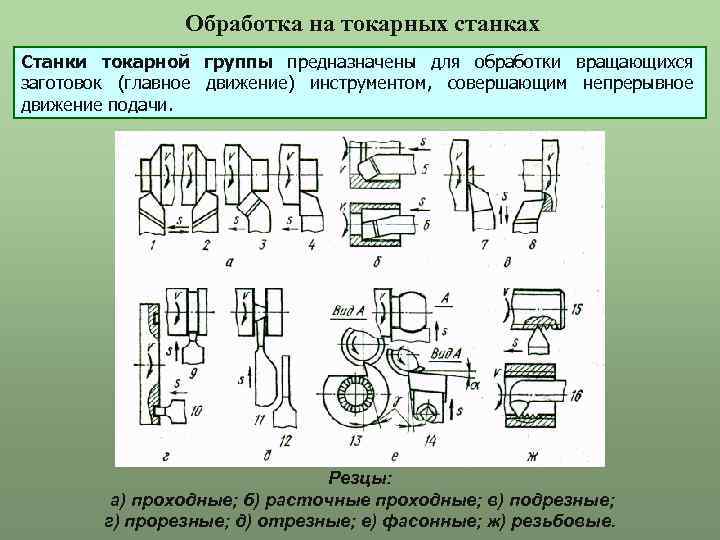

Обработка на токарных станках Станки токарной группы предназначены для обработки вращающихся заготовок (главное движение) инструментом, совершающим непрерывное движение подачи. Резцы: а) проходные; б) расточные проходные; в) подрезные; г) прорезные; д) отрезные; е) фасонные; ж) резьбовые.

Токарные станки • Токарно-винторезные; • Токарно-револьверные; • Токарно-карусельные; • Автомат; • Полуавтомат

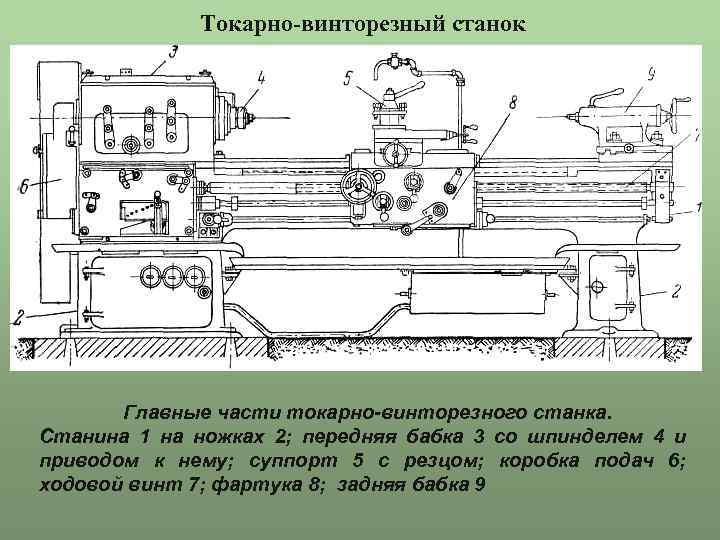

Токарно-винторезный станок Главные части токарно-винторезного станка. Станина 1 на ножках 2; передняя бабка 3 со шпинделем 4 и приводом к нему; суппорт 5 с резцом; коробка подач 6; ходовой винт 7; фартука 8; задняя бабка 9

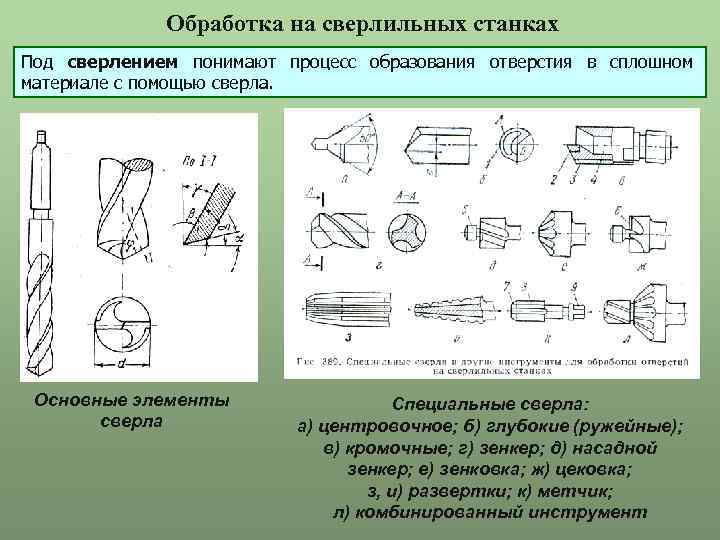

Обработка на сверлильных станках Под сверлением понимают процесс образования отверстия в сплошном материале с помощью сверла. Основные элементы сверла Специальные сверла: а) центровочное; б) глубокие (ружейные); в) кромочные; г) зенкер; д) насадной зенкер; е) зенковка; ж) цековка; з, и) развертки; к) метчик; л) комбинированный инструмент

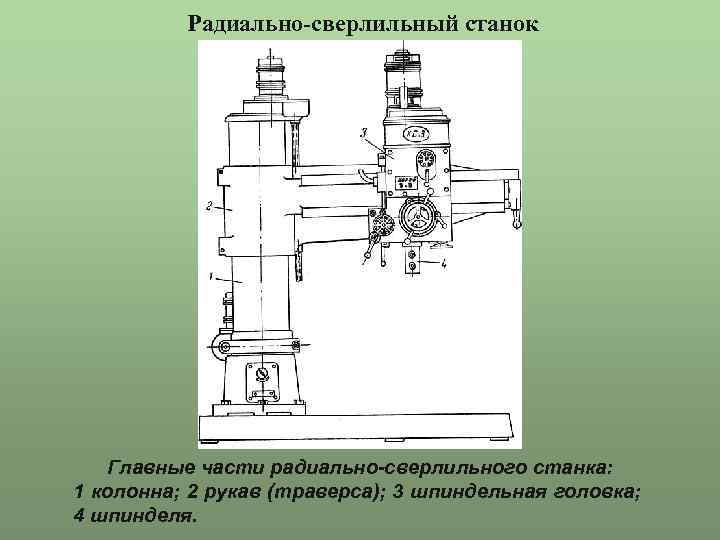

Сверлильные станки • Вертикально-сверлильный; • Радиально-сверлильный; • Расточной

Радиально-сверлильный станок Главные части радиально-сверлильного станка: 1 колонна; 2 рукав (траверса); 3 шпиндельная головка; 4 шпинделя.

Обработка на фрезерных станках Фрезерование — это высокопроизводительный метод обработки плоскостей, криволинейных поверхностей и различных канавок, уступов, выступов многолезвийными инструментами — фрезами, которые совершают главное вращательное движение. Движение подачи сообщается заготовке. Типы фрез: а) цилиндрические; б)торцевые ; в, г) дисковые; д) концевые; е, ж) специальные; з) угловые; и, к) фасонные.

Фрезерные станки • Консольно-фрезерные; • Бесконсольно-фрезерные; • Продольно-фрезерные; • Карусельно-фрезерные; • Барабанно-фрезерные.

Универсальный горизонтально-фрезерный станок Главные части горизонтально-фрезерного станка: 1) фундаментная плита; 2) станина; 3) консоль; 4) салазки; 5) поворотная плита; 6) стол; 7) коробчатый хобот; 8) подвеска; 9) оправка; 10) мотор.

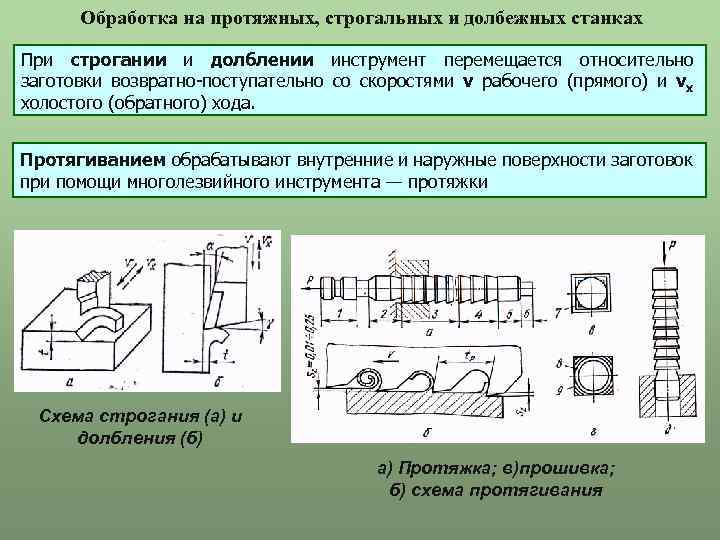

Обработка на протяжных, строгальных и долбежных станках При строгании и долблении инструмент перемещается относительно заготовки возвратно-поступательно со скоростями v рабочего (прямого) и vх холостого (обратного) хода. Протягиванием обрабатывают внутренние и наружные поверхности заготовок при помощи многолезвийного инструмента — протяжки Схема строгания (а) и долбления (б) а) Протяжка; в)прошивка; б) схема протягивания

Строгальные и долбежные станки • Поперечно-строгальные; • Продольно-строгальные; • Долбежные; • Горизонтально-протяжные; • Вертикально-протяжные.

6 Механическая обработка.pptx