Плакати НТС.pptx

- Количество слайдов: 21

ТЕМА ДИСЕРТАЦІЙНОЇ РОБОТИ: «ПІДВИЩЕННЯ ФІЗИКО-МЕХАНІЧНИХ ВЛАСТИВОСТЕЙ ЕЛЕКТРОДУГОВИХ ТА ПЛАЗМОВИХ ПОКРИТТІВ ЕЛЕКТРОІМПУЛЬСНОЮ ДІЄЮ НА ГЕТЕРОФАЗНИЙ ВИСОКОТЕМПЕРАТУРНИЙ СТРУМІНЬ» 1 Мета роботи полягає у розробці технологічних основ та практичних рекомендацій щодо підвищення фізико-механічних властивостей електродугових та плазмових покриттів шляхом електроімпульсної дії на гетерофазний високотемпературний струмінь та подальшої термічної обробки. Для досягнення наміченої мети необхідно вирішити наступні задачі: – теоретично обґрунтувати та експериментально підтвердити можливість підвищення фізикомеханічних властивостей електродугових та плазмових покриттів електроімпульсною дією на гетерофазний високотемпературний струмінь за рахунок здрібнення та прискорення частинок дисперсної фази; – визначити оптимальні амплітудно-частотні параметри електроімпульсної дії при електродуговому та плазмовому напиленні та встановити її вплив на гранулометричний склад, температуро-швидкісні характеристики напилюваних частинок та мікроструктуру покриттів; – дослідити фізико-механічні та експлуатаційні властивості покриттів, напилених з використанням електроімпульсної дії; – встановити вплив електроімпульсної дії на температуро-часові параметри наступної передрекристалізаційної термічної обробки напилених покриттів та показати перспективи її застосування; – розробити технологічні рекомендації щодо процесу нанесення електродугових та плазмових покриттів з використанням електроімпульсної дії. Об’єкт дослідження – процеси формування електродугових та плазмових покриттів при напиленні з використанням електроімпульсної дії на гетерофазний високотемпературний струмінь. Предмет дослідження – електродугові та плазмові покриття, їх фізико-механічні та експлуатаційні властивості.

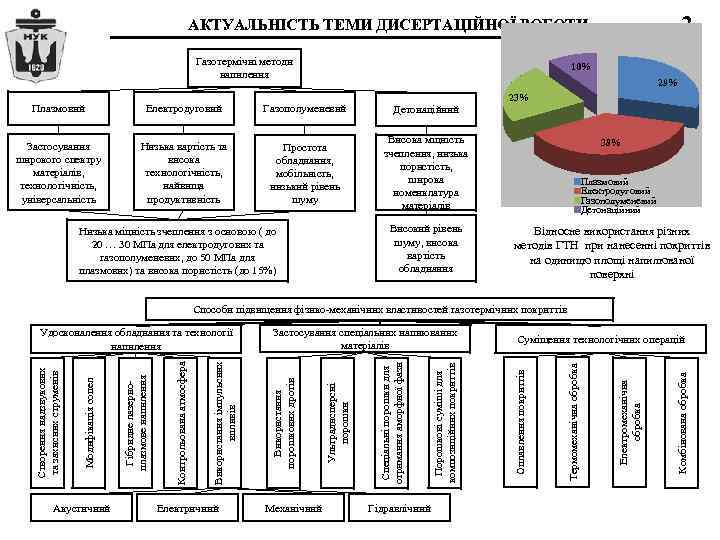

2 АКТУАЛЬНІСТЬ ТЕМИ ДИСЕРТАЦІЙНОЇ РОБОТИ Газотермічні методи напилення 10% 29% 23% Плазмовий Електродуговий Газополуменевий Детонаційний Застосування широкого спектру матеріалів, технологічність, універсальність Низька вартість та висока технологічність, найвища продуктивність Простота обладнання, мобільність, низький рівень шуму Висока міцність зчеплення, низька пористість, широка номенклатура матеріалів Високий рівень шуму, висока вартість обладнання Низька міцність зчеплення з основою ( до 20 … 30 МПа для електродугових та газополуменевих, до 50 МПа для плазмових) та висока пористість (до 15%) 38% Плазмовий Електродуговий Газополуменевий Детонаційний Відносне використання різних методів ГТН при нанесенні покриттів на одиницю площі напилюваної поверхні Способи підвищення фізико-механічних властивостей газотермічних покриттів Акустичний Електричний Механічний Гідравлічний Комбінована обробка Електромеханічна обробка Термомеханічна обробка Суміщення технологічних операцій Оплавлення покриттів Порошкові суміші для композиційних покриттів Спеціальні порошки для отримання аморфної фази Ультрадисперсні порошки Застосування спеціальних напиюваних матеріалів Використання порошкових дротів Використання імпульсних впливів Контрольована атмосфера Гібридне лазерноплазмове напилення Модифікація сопел Створення надзвукових та захисних струменів Удосконалення обладнання та технології напилення

МАТЕРІАЛИ ТА МЕТОДИКА ЕКСПЕРИМЕНТАЛЬНИХ 3 ДОСЛІДЖЕНЬ Напилювані матеріали: • зварювальний дріт марки Св-08 Г 2 С ГОСТ 2246 -70 діаметром 1, 2 мм; • дріт із легованої сталі 12 Х 18 Н 10 Т ГОСТ 18143 -72 діаметром 1, 2 мм; • порошок марки ПГ-19 М-01 ТУУ 322 -19 -001 -95 фракцією 40… 80 мкм. В якості підкладки використовували зразки з конструкційної вуглецевої сталі 45. Методики, використані у дисертаційній роботі: • пористість покриттів визначали мікроструктурним аналізом за допомогою планіметричного методу; • гранулометричний склад напилюваних частинок визначали методом комп'ютерної металографії; • зносостійкість покриттів – за схемою «диск-колодка» по втраті маси зразків на машині тертя СМЦ-2; • міцність зчеплення покриттів – за методом «витягування штифта» ; • визначення областей когерентного розсіювання проводили за допомогою рентгеноструктурного аналізу за методом апроксимацій; • швидкість та температуру частинок визначали методом швидкісної цифрової фотозйомки.

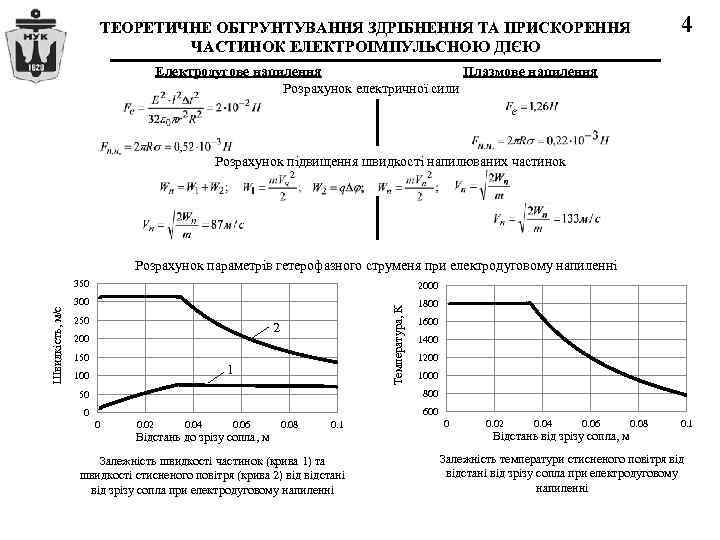

ТЕОРЕТИЧНЕ ОБГРУНТУВАННЯ ЗДРІБНЕННЯ ТА ПРИСКОРЕННЯ ЧАСТИНОК ЕЛЕКТРОІМПУЛЬСНОЮ ДІЄЮ 4 Електродугове напилення Плазмове напилення Розрахунок електричної сили Розрахунок підвищення швидкості напилюваних частинок Розрахунок параметрів гетерофазного струменя при електродуговому напиленні 2000 300 1800 250 Температура, К Швидкість, м/с 350 2 200 150 1 100 1600 1400 1200 1000 50 800 0 600 0 0. 02 0. 04 0. 06 Відстань до зрізу сопла, м 0. 08 0. 1 Залежність швидкості частинок (крива 1) та швидкості стисненого повітря (крива 2) відстані від зрізу сопла при електродуговому напиленні 0 0. 02 0. 04 0. 06 Відстань від зрізу сопла, м 0. 08 0. 1 Залежність температури стисненого повітря відстані від зрізу сопла при електродуговому напиленні

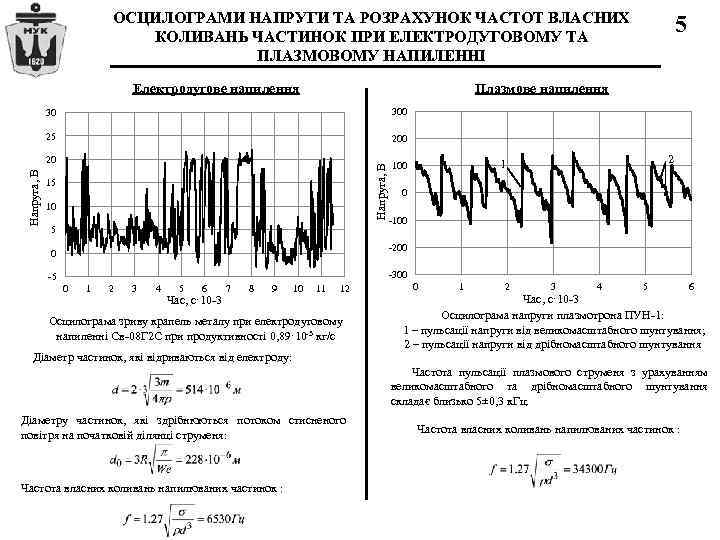

ОСЦИЛОГРАМИ НАПРУГИ ТА РОЗРАХУНОК ЧАСТОТ ВЛАСНИХ КОЛИВАНЬ ЧАСТИНОК ПРИ ЕЛЕКТРОДУГОВОМУ ТА ПЛАЗМОВОМУ НАПИЛЕННІ Плазмове напилення Електродугове напилення 30 300 25 200 Напруга, В 20 Напруга, В 5 15 10 5 2 1 100 0 -100 -200 0 -300 -5 0 1 2 3 4 5 6 Час, с· 10 -3 7 8 9 10 11 12 Осцилограма зриву крапель металу при електродуговому напиленні Св-08 Г 2 С при продуктивності 0, 89· 10 -3 кг/с 0 1 2 3 4 5 6 Час, с· 10 -3 Осцилограма напруги плазмотрона ПУН-1: 1 – пульсації напруги від великомасштабного шунтування; 2 – пульсації напруги від дрібномасштабного шунтування Діаметр частинок, які відриваються від електроду: Частота пульсації плазмового струменя з урахуванням великомасштабного та дрібномасштабного шунтування складає близько 5± 0, 3 к. Гц. Діаметру частинок, які здрібнюються потоком стисненого повітря на початковій ділянці струменя: Частота власних коливань напилюваних частинок :

ВПЛИВ ВИДУ ЕЛЕКТРИЧНИХ ІМПУЛЬСІВ НА ПРОЦЕСИ ЗДРІБНЕННЯ ЧАСТИНОК ДИСПЕРСНОЇ ФАЗИ 6 6

СХЕМИ ЕЛЕКТРОДУГОВОГО ТА ПЛАЗМОВОГО НАПИЛЕННЯ З ВИКОРИСТАННЯМ ЕЛЕКТРОІМПУЛЬСНОЇ ДІЇ 7 Схема генератора високовольтних електричних імпульсів Електродугове напилення Плазмове напилення а б Схеми електродугового (а) та плазмового (б) напилення з електроімпульсною дією на гетерофазний струмінь. а : 1 – джерело високовольтних електричних імпульсів; 2 – фторопластовий ізолятор; 3 – захисний екран; 4 – ковпак металізатора; 5 – сопло; 6 – підкладка; 7 – електроди; б: 1 – джерело; 2 – анод; 3 – ізолятор; 4 – кільце; 5 – катод; 6 – підкладка.

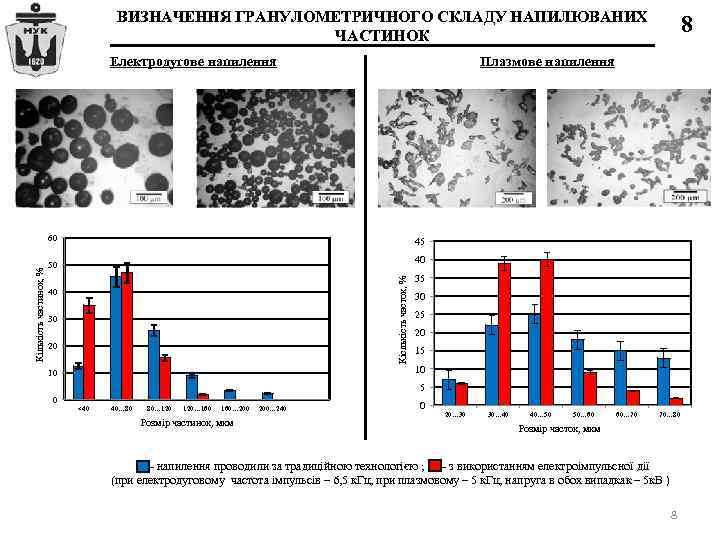

ВИЗНАЧЕННЯ ГРАНУЛОМЕТРИЧНОГО СКЛАДУ НАПИЛЮВАНИХ ЧАСТИНОК Електродугове напилення Плазмове напилення 45 50 40 Кіслькість часток, % 60 Кількість частинок, % 8 40 30 20 10 35 30 25 20 15 10 5 0 <40 40… 80 80… 120… 160… 200 Розмір частинок, мкм 200… 240 0 20… 30 30… 40 40… 50 50… 60 60… 70 70… 80 Розмір часток, мкм - напилення проводили за традиційною технологією ; - з використанням електроімпульсної дії (при електродуговому частота імпульсів – 6, 5 к. Гц, при плазмовому – 5 к. Гц, напруга в обох випадкак – 5 к. В ) 8

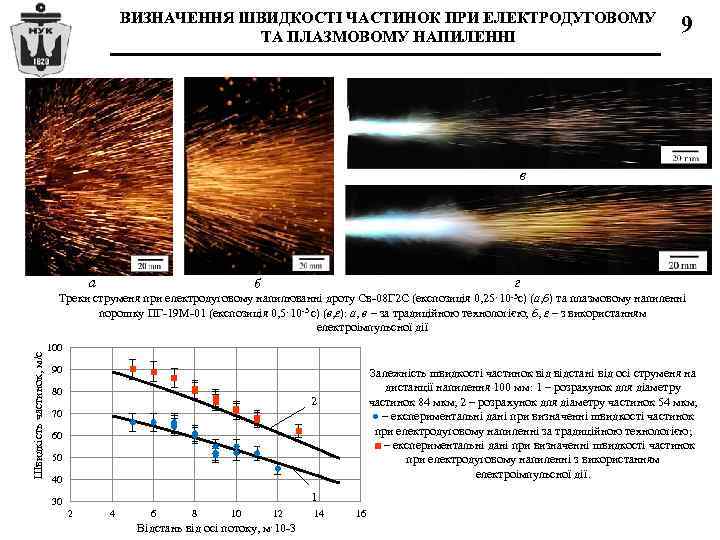

ВИЗНАЧЕННЯ ШВИДКОСТІ ЧАСТИНОК ПРИ ЕЛЕКТРОДУГОВОМУ ТА ПЛАЗМОВОМУ НАПИЛЕННІ 9 в а г б Треки струменя при електродуговому напилюванні дроту Св-08 Г 2 С (експозиція 0, 25· 10 -3 с) (а, б) та плазмовому напиленні Швидкість частинок, м/с порошку ПГ-19 М-01 (експозиція 0, 5· 10 -3 с) (в, г): а, в – за традиційною технологією; б, г – з використанням електроімпульсної дії 100 90 80 Залежність швидкості частинок відстані від осі струменя на дистанції напилення 100 мм: 1 – розрахунок для діаметру частинок 84 мкм; 2 – розрахунок для діаметру частинок 54 мкм; ● – експериментальні дані при визначенні швидкості частинок при електродуговому напиленні за традиційною технологією; ■ – експериментальні дані при визначенні швидкості частинок при електродуговому напиленні з використанням електроімпульсної дії. 2 70 60 50 40 1 30 2 4 6 8 10 12 Відстань від осі потоку, м· 10 -3 14 16

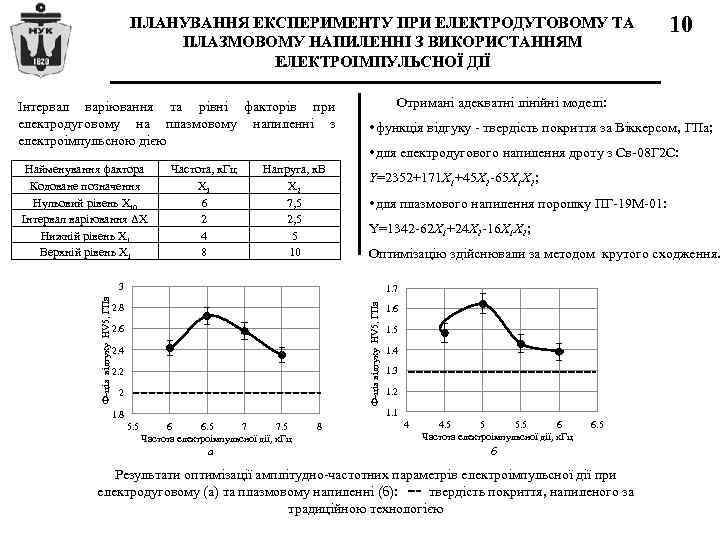

ПЛАНУВАННЯ ЕКСПЕРИМЕНТУ ПРИ ЕЛЕКТРОДУГОВОМУ ТА ПЛАЗМОВОМУ НАПИЛЕННІ З ВИКОРИСТАННЯМ ЕЛЕКТРОІМПУЛЬСНОЇ ДІЇ Інтервал варіювання та рівні факторів при електродуговому на плазмовому напиленні з електроімпульсною дією Найменування фактора Кодоване позначення Нульовий рівень Хi 0 Інтервал варіювання ΔХ Нижній рівень Хі Верхній рівень Хі Частота, к. Гц Х 1 6 2 4 8 Напруга, к. В Х 2 7, 5 2, 5 5 10 Отримані адекватні лінійні моделі: • функція відгуку - твердість покриття за Віккерсом, ГПа; • для електродугового напилення дроту з Св-08 Г 2 С: Y=2352+171 X 1+45 X 2 -65 X 1 X 2; • для плазмового напилення порошку ПГ-19 М-01: Y=1342 -62 X 1+24 X 2 -16 X 1 X 2; Оптимізацію здійснювали за методом крутого сходження. 1. 7 Ф-ція відгуку HV 5, ГПа 3 2. 8 2. 6 2. 4 2. 2 2 1. 6 1. 5 1. 4 1. 3 1. 2 1. 1 1. 8 5. 5 6 6. 5 7 7. 5 Частота електроімпульсної дії, к. Гц а 8 10 4 4. 5 5 5. 5 6 Частота електроімпульсної дії, к. Гц 6. 5 б Результати оптимізації амплітудно-частотних параметрів електроімпульсної дії при електродуговому (а) та плазмовому напиленні (б): твердість покриття, напиленого за традиційною технологією

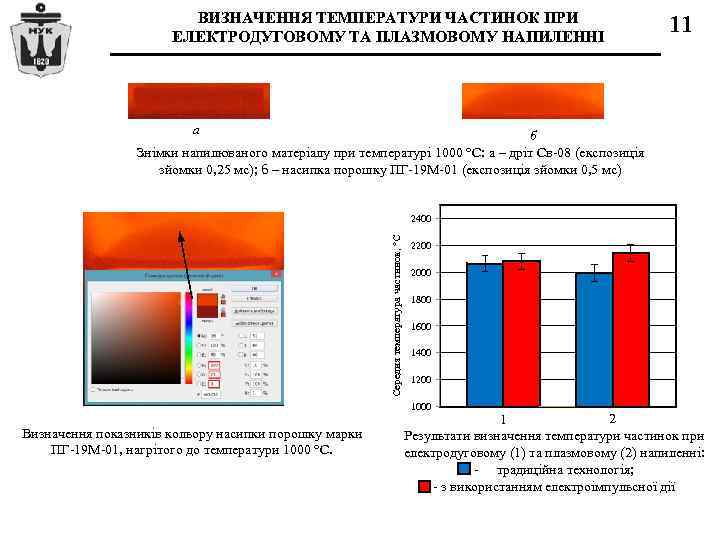

ВИЗНАЧЕННЯ ТЕМПЕРАТУРИ ЧАСТИНОК ПРИ ЕЛЕКТРОДУГОВОМУ ТА ПЛАЗМОВОМУ НАПИЛЕННІ 11 а б Знімки напилюваного матеріалу при температурі 1000 °С: а – дріт Св-08 (експозиція зйомки 0, 25 мс); б – насипка порошку ПГ-19 М-01 (експозиція зйомки 0, 5 мс) Середня температура частинок, °С 2400 2200 2000 1800 1600 1400 1200 1000 Визначення показників кольору насипки порошку марки ПГ-19 М-01, нагрітого до температури 1000 °С. 2 1 Результати визначення температури частинок при електродуговому (1) та плазмовому (2) напиленні: - традиційна технологія; - з використанням електроімпульсної дії

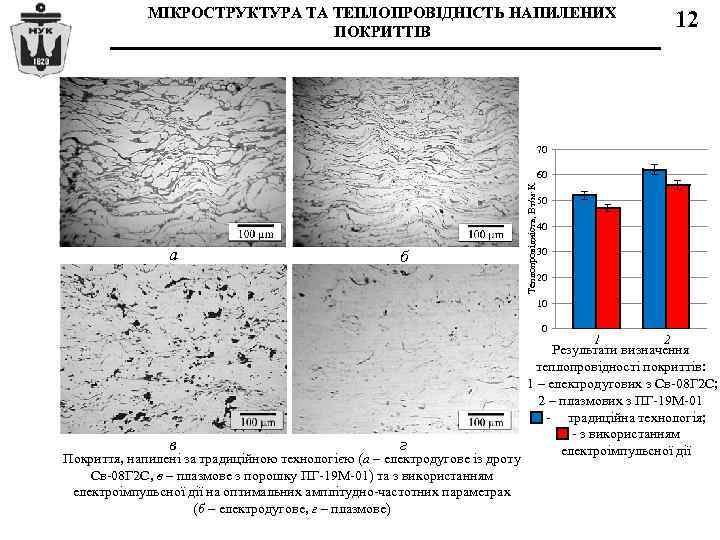

МІКРОСТРУКТУРА ТА ТЕПЛОПРОВІДНІСТЬ НАПИЛЕНИХ ПОКРИТТІВ 12 70 а б Теплопровідність, Вт/м·К 60 50 40 30 20 10 0 1 2 Результати визначення теплопровідності покриттів: 1 – електродугових з Св-08 Г 2 С; 2 – плазмових з ПГ-19 М-01 - традиційна технологія; - з використанням в г електроімпульсної дії Покриття, напилені за традиційною технологією (а – електродугове із дроту Св-08 Г 2 С, в – плазмове з порошку ПГ-19 М-01) та з використанням електроімпульсної дії на оптимальних амплітудно-частотних параметрах (б – електродугове, г – плазмове)

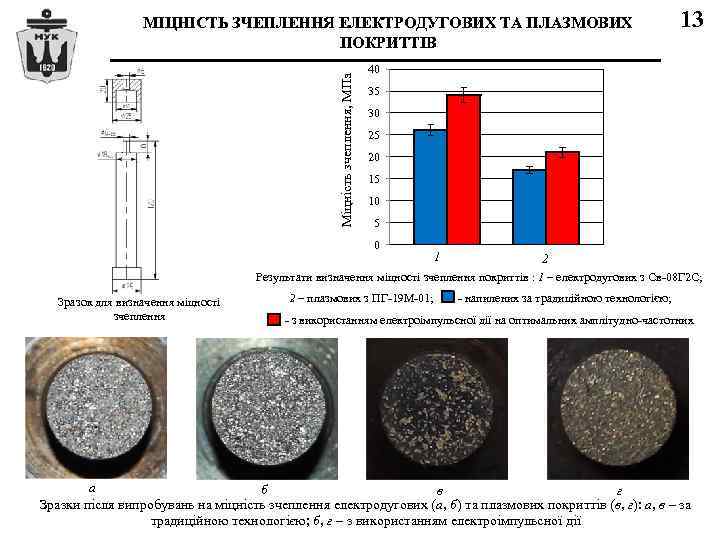

Міцність зчеплення, МПа МІЦНІСТЬ ЗЧЕПЛЕННЯ ЕЛЕКТРОДУГОВИХ ТА ПЛАЗМОВИХ ПОКРИТТІВ 13 40 35 30 25 20 15 10 5 0 1 2 Результати визначення міцності зчеплення покриттів : 1 – електродугових з Св-08 Г 2 С; Зразок для визначення міцності зчеплення 2 – плазмових з ПГ-19 М-01; - напилених за традиційною технологією; - з використанням електроімпульсної дії на оптимальних амплітудно-частотних параметрах а б в г Зразки після випробувань на міцність зчеплення електродугових (а, б) та плазмових покриттів (в, г): а, в – за традиційною технологією; б, г – з використанням електроімпульсної дії

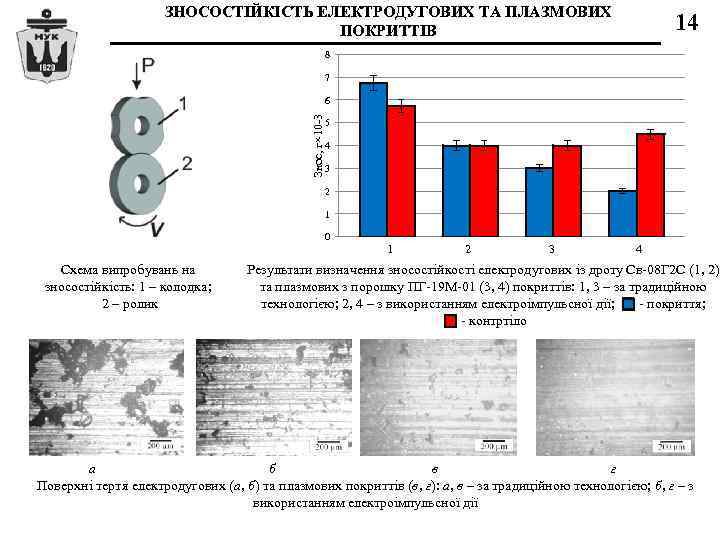

ЗНОСОСТІЙКІСТЬ ЕЛЕКТРОДУГОВИХ ТА ПЛАЗМОВИХ ПОКРИТТІВ 14 8 7 Знос, г× 10 -3 6 5 4 3 2 1 0 Схема випробувань на зносостійкість: 1 – колодка; 2 – ролик 1 2 3 4 Результати визначення зносостійкості електродугових із дроту Св-08 Г 2 С (1, 2) та плазмових з порошку ПГ-19 М-01 (3, 4) покриттів: 1, 3 – за традиційною технологією; 2, 4 – з використанням електроімпульсної дії; - покриття; - контртіло а б в г Поверхні тертя електродугових (а, б) та плазмових покриттів (в, г): а, в – за традиційною технологією; б, г – з використанням електроімпульсної дії

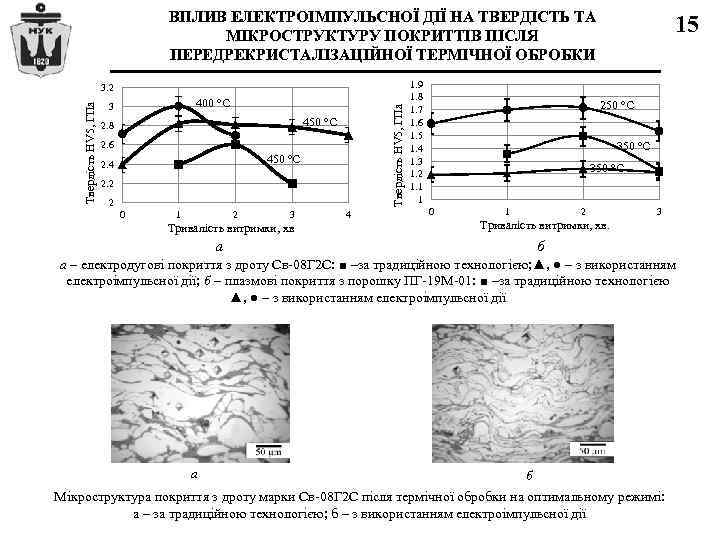

ВПЛИВ ЕЛЕКТРОІМПУЛЬСНОЇ ДІЇ НА ТВЕРДІСТЬ ТА МІКРОСТРУКТУРУ ПОКРИТТІВ ПІСЛЯ ПЕРЕДРЕКРИСТАЛІЗАЦІЙНОЇ ТЕРМІЧНОЇ ОБРОБКИ 400 °С 3 Твердість HV 5, ГПа 3. 2 450 °С 2. 8 2. 6 450 °С 2. 4 2. 2 2 0 1 2 3 Тривалість витримки, хв 4 1. 9 1. 8 1. 7 1. 6 1. 5 1. 4 1. 3 1. 2 1. 1 1 15 250 °С 350 °С 0 1 2 3 Тривалість витримки, хв. а б а – електродугові покриття з дроту Св-08 Г 2 С: ■ –за традиційною технологією; ▲, ● – з використанням електроімпульсної дії; б – плазмові покриття з порошку ПГ-19 М-01: ■ –за традиційною технологією ▲, ● – з використанням електроімпульсної дії а б Мікроструктура покриття з дроту марки Св-08 Г 2 С після термічної обробки на оптимальному режимі: а – за традиційною технологією; б – з використанням електроімпульсної дії

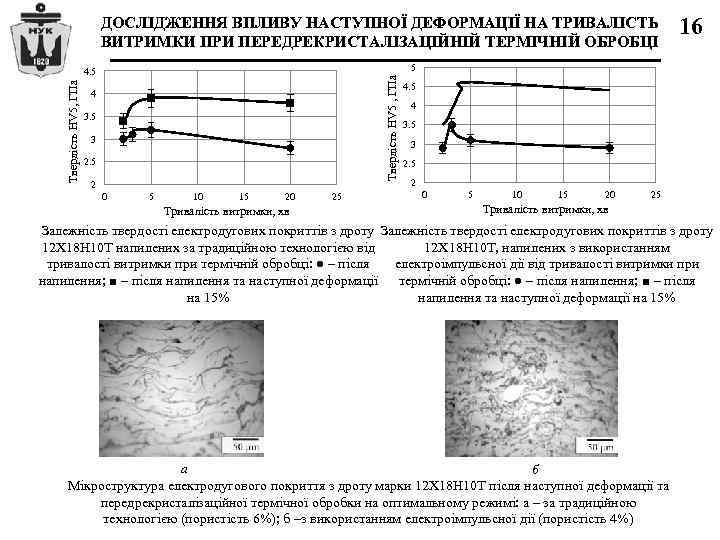

ДОСЛІДЖЕННЯ ВПЛИВУ НАСТУПНОЇ ДЕФОРМАЦІЇ НА ТРИВАЛІСТЬ ВИТРИМКИ ПРИ ПЕРЕДРЕКРИСТАЛІЗАЦІЙНІЙ ТЕРМІЧНІЙ ОБРОБЦІ 5 Твердість HV 5 , ГПа 4. 5 Твердість HV 5, ГПа 16 4 3. 5 3 2. 5 2 0 5 10 15 20 Тривалість витримки, хв 25 4. 5 4 3. 5 3 2. 5 2 0 5 10 15 20 25 Тривалість витримки, хв Залежність твердості електродугових покриттів з дроту 12 Х 18 Н 10 Т напилених за традиційною технологією від 12 Х 18 Н 10 Т, напилених з використанням тривалості витримки при термічній обробці: ● – після електроімпульсної дії від тривалості витримки при напилення; ■ – після напилення та наступної деформації термічній обробці: ● – після напилення; ■ – після на 15% напилення та наступної деформації на 15% а б Мікроструктура електродугового покриття з дроту марки 12 Х 18 Н 10 Т після наступної деформації та передрекристалізаційної термічної обробки на оптимальному режимі: а – за традиційною технологією (пористість 6%); б –з використанням електроімпульсної дії (пористість 4%)

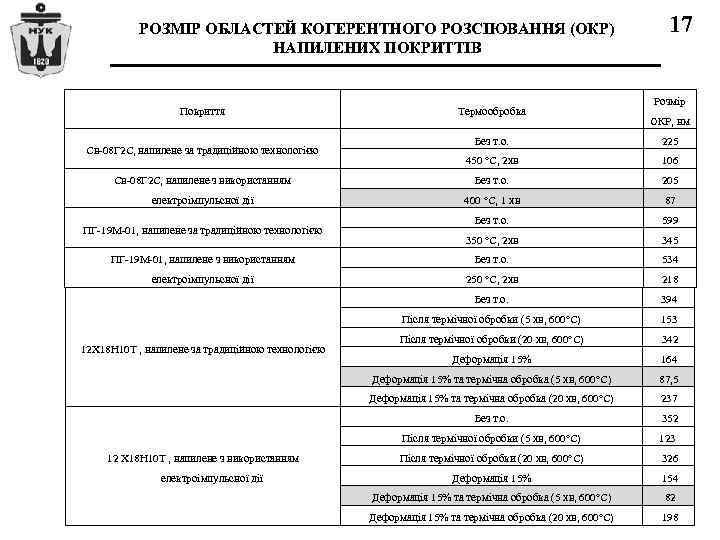

РОЗМІР ОБЛАСТЕЙ КОГЕРЕНТНОГО РОЗСІЮВАННЯ (ОКР) НАПИЛЕНИХ ПОКРИТТІВ Покриття Термообробка 17 Розмір ОКР, нм Без т. о. 225 450 °С, 2 хв 106 Св-08 Г 2 С, напилене з використанням Без т. о. 205 електроімпульсної дії 400 °С, 1 хв 87 Без т. о. 599 350 °С, 2 хв 345 ПГ-19 М-01, напилене з використанням Без т. о. 534 електроімпульсної дії 250 °С, 2 хв 218 Без т. о. 394 Після термічної обробки (5 хв, 600°С) 153 Після термічної обробки (20 хв, 600°С) 342 Деформація 15% 164 Деформація 15% та термічна обробка (5 хв, 600°С) 87, 5 Деформація 15% та термічна обробка (20 хв, 600°С) 237 Без т. о. 352 Після термічної обробки (5 хв, 600°С) 123 Після термічної обробки (20 хв, 600°С) 326 Деформація 15% 154 Деформація 15% та термічна обробка (5 хв, 600°С) 82 Деформація 15% та термічна обробка (20 хв, 600°С) 198 Св-08 Г 2 С, напилене за традиційною технологією ПГ-19 М-01, напилене за традиційною технологією 12 Х 18 Н 10 Т , напилене за традиційною технологією 12 Х 18 Н 10 Т , напилене з використанням електроімпульсної дії

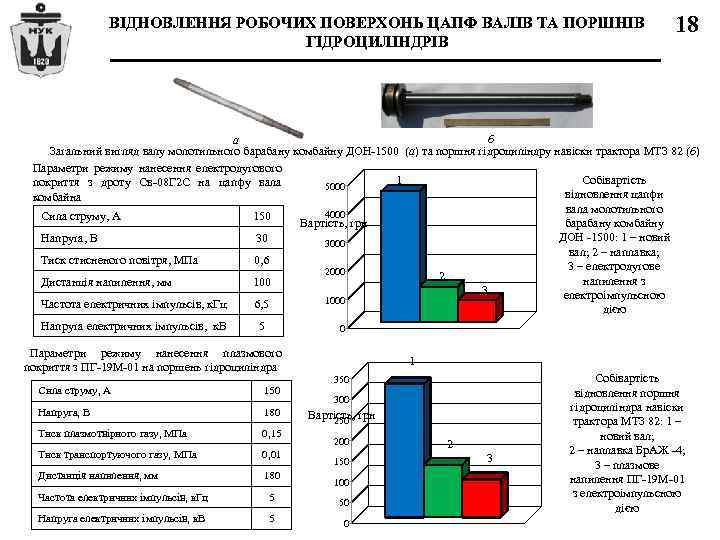

ВІДНОВЛЕННЯ РОБОЧИХ ПОВЕРХОНЬ ЦАПФ ВАЛІВ ТА ПОРШНІВ ГІДРОЦИЛІНДРІВ 18 б а Загальний вигляд валу молотильного барабану комбайну ДОН-1500 (а) та поршня гідроциліндру навіски трактора МТЗ 82 (б) Параметри режиму нанесення електродугового Собівартість 1 покриття з дроту Св-08 Г 2 С на цапфу вала 5000 відновлення цапфи комбайна вала молотильного 4000 Сила струму, А 150 Вартість, грн барабану комбайну ДОН -1500: 1 – новий Напруга, В 30 3000 вал; 2 – наплавка; Тиск стисненого повітря, МПа 0, 6 3 – електродугове 2000 2 напилення з Дистанція напилення, мм 100 3 електроімпульсною 1000 Частота електричних імпульсів, к. Гц 6, 5 дією Напруга електричних імпульсів, к. В 5 0 Параметри режиму нанесення плазмового покриття з ПГ-19 М-01 на поршень гідроциліндра Сила струму, А 150 Напруга, В 180 Тиск плазмотвірного газу, МПа 0, 15 Тиск транспортуючого газу, МПа 0, 01 Дистанція напилення, мм 180 1 350 300 Вартість, грн 250 200 150 100 Частота електричних імпульсів, к. Гц 5 50 Напруга електричних імпульсів, к. В 5 0 2 3 Собівартість відновлення поршня гідроциліндра навіски трактора МТЗ 82: 1 – новий вал; 2 – наплавка Бр. АЖ -4; 3 – плазмове напилення ПГ-19 М-01 з електроімпульсною дією

НАУКОВА НОВИЗНА РОБОТИ 19 1. Вперше науково обґрунтована та експериментально підтверджена можливість підвищення фізико -механічних властивостей електродугових та плазмових покриттів електроімпульсною дією на високотемпературний гетерофазний струмінь за рахунок здрібнення та прискорення частинок дисперсної фази. Розробка захищена патентом України на винахід. 2. Вперше встановлено закономірності впливу електроімпульсної дії на мікроструктуру (знижується пористість та зменшується висота ламелей) та твердість (підвищується на 20 -35%) електродугових і плазмових покриттів та визначено її оптимальні амплітудно-частотні параметри при електродуговому напиленні дроту із Св-08 Г 2 С та плазмовому напиленні порошку ПГ-19 М-01, що забезпечують максимальний рівень фізико-механічних властивостей. Для електродугового напилення частота імпульсів складає 6, 5 к. Гц, амплітуда – 5 к. В, для плазмового: частота – 5 к. Гц, амплітуда – 5 к. В. 3. Встановлено, що використання електроімпульсної дії з оптимальними амплітудно-частотними параметрами при електродуговому напиленні дроту із Св-08 Г 2 С забезпечує підвищення: середньої підлітної швидкості частинок на 20%, міцності зчеплення на 30%, твердості на 35%, зносостійкості в 1, 7 рази та зменшення пористості з 6% до 3%. Використання електроімпульсної дії з оптимальними амплітудно-частотними параметрами при плазмовому напиленні порошку ПГ-19 М-01 забезпечує підвищення: середньої підлітної швидкості частинок та міцності зчеплення на 25%, твердості на 20%, зносостійкості в 1, 5 рази та зменшення пористості з 8% до 5%. 4. Встановлено вплив електроімпульсної дії при електродуговому та плазмовому напиленні на температуро-часові параметри наступної передрекристалізаційної термічної обробки (знижується температура та час витримки) напилених покриттів та визначено її оптимальні режими для електродугового покриття з дроту Св-08 Г 2 С (400 °С, 1 хв) та плазмового з порошку ПГ-19 М-01 (250 °С, 2 хв), що забезпечують підвищення твердості у середньому на 15% у порівнянні з аналогічно термообробленими покриттями, нанесеними за традиційною технологією, за рахунок збільшення швидкості частинок та здрібнення субзерен. 5. Показано перспективу подальшого застосування покриттів з підвищеними фізико-механічними властивостями після передрекристалізаційної термічної обробки шляхом підвищення тривалості витримки (до 20 хв) за рахунок наступної статичної пластичної деформації покриття (15%), що забезпечує зниження рухливості малокутових полігонізаційних субмеж.

ЗАГАЛЬНІ ВИСНОВКИ 20 1. Серед методів ГТН найпоширенішими являються електродуговий та плазмовий, що пояснюється їх універсальністю та продуктивністю. До недоліків обох методів слід віднести низькі фізико-механічні та експлуатаційні властивості, зокрема високу пористість та низьку міцність зчеплення з основою покриттів, напилених за традиційною технологією, що викликає потребу подальшого їх розвитку. 2. Теоретично обґрунтована та експериментально підтверджена можливість підвищення фізико-механічних властивостей електродугових та плазмових покриттів електроімпульсною дією на високотемпературний гетерофазний потік за рахунок здрібнення та прискорення частинок дисперсної фази. 3. Визначені оптимальні амплітудно-частотні параметри електроімпульсної дії при електродуговому напиленні дроту із Св-08 Г 2 С та плазмовому напиленні порошку ПГ-19 М 01, які забезпечують підвищення твердості електродугового та плазмового покриттів на 35 % та 24 % відповідно за рахунок здрібнення та прискорення напилюваних частинок. Для електродугового покриття оптимальні параметри електроімпульсної дії полягають у використанні електричних імпульсів частотою 6, 5 к. Гц та амплітудою 5 к. В; для плазмового – частотою 5 к. Гц, амплітудою 5 к. В. 4. Встановлено, що використання електроімпульсної дії на оптимальних параметрах забезпечує: підвищення міцності зчеплення електродугового з дроту Св-08 Г 2 С та плазмового з порошку ПГ-19 М-01 покриттів на 30% та 18%, зносостійкості в 1, 7 та 1, 5 рази, зменшення пористості з 6 % до 3 % та з 8 % до 5 % та коефіцієнту теплопровідності на 12 % та 10 % відповідно.

21 5. Показано, що застосування електроімпульсної дії на оптимальних параметрах призводить до зменшення середнього розміру частинок при електродуговому напиленні дроту Св-08 Г 2 С з 84 мкм до 54 мкм, при плазмовому напиленні порошку ПГ-19 М-01 – з 50 мкм до 42 мкм, підвищення їх середньої підлітної швидкості на 20 % та 25 % відповідно за рахунок інтенсифікації здрібнення частинок та надання їм додаткової кінетичної енергії у зовнішньому електричному полі. 6. Визначені оптимальні режими передрекристалізаційної термічної обробки електродугового та плазмового покриттів із зазначених матеріалів, напилених з використанням електроімпульсної дії, що забезпечують підвищення твердості в середньому на 15 % у порівнянні з аналогічно термообробленими покриттями, нанесеними за традиційною технологією, за рахунок формування субзерен наномасштабного розміру. Для електродугового покриття з дроту Св-08 Г 2 С режим полягає у нагріванні до температури 400 °С, витримці протягом 1 хв та охолодженні на повітрі, для плазмового покриття з порошку ПГ-19 М-01: нагрівання до температури 250 °С, витримка протягом 2 хв, охолодження на повітрі. 7. Встановлено, що проведення наступної пластичної деформації покриттів (15%), напилених як із використанням електроімпульсної дії так і за традиційною технологією, дозволяє збільшити час витримки при передрекристалізаційній термічній обробці (до 20 хв) без суттєвого зниження твердості за рахунок зниження рухливості малокутових полігонізаційних субмеж. 8. Розроблено технологічні рекомендації щодо відновлення робочих поверхонь цапф валів електродуговим напиленням та поршнів гідроциліндрів плазмовим напиленням з використанням електроімпульсної дії, які впроваджені на підприємствах: ТОВ «Зернозаготівельна компанія «Прометей» , ФГ «Покровські ворота» та ООО «АГРОВОЛЯ» , що дозволило знизити вартість ремонту у середньому на 30 % та підвищити ресурс їх роботи на 30… 40 %.

Плакати НТС.pptx