Денисова прокатка.pptx

- Количество слайдов: 13

Тема дипломного проекта: Проектирование участока по производству холоднокатаных листов с размерами 0, 5*1000*рулон мм и 1, 0*1200*рулон мм из алюминиевых сплавов с годовой программой 788000 тонн Выполнил студент группы Д 4 -71 (специальность 150106 «Обработка металлов давлением» ) Денисова Надежда Руководитель: Никитина Ю. В. Самара 2014 г

Тема дипломного проекта: Проектирование участока по производству холоднокатаных листов с размерами 0, 5*1000*рулон мм и 1, 0*1200*рулон мм из алюминиевых сплавов с годовой программой 788000 тонн Выполнил студент группы Д 4 -71 (специальность 150106 «Обработка металлов давлением» ) Денисова Надежда Руководитель: Никитина Ю. В. Самара 2014 г

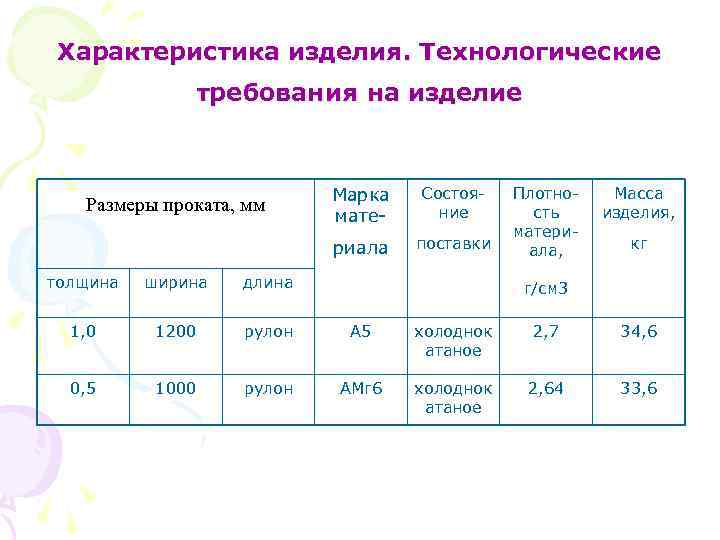

Характеристика изделия. Технологические требования на изделие Марка мате- Состояние риала Размеры проката, мм поставки Плотность материала, Масса изделия, кг толщина ширина длина 1, 0 1200 рулон А 5 холоднок атаное 2, 7 34, 6 0, 5 1000 рулон АМг 6 холоднок атаное 2, 64 33, 6 г/см 3

Характеристика изделия. Технологические требования на изделие Марка мате- Состояние риала Размеры проката, мм поставки Плотность материала, Масса изделия, кг толщина ширина длина 1, 0 1200 рулон А 5 холоднок атаное 2, 7 34, 6 0, 5 1000 рулон АМг 6 холоднок атаное 2, 64 33, 6 г/см 3

Прокатное производство Холодная прокатка: - Фольга; - Листы толщиной менее 2, 5 мм. Температура прокатки алюминиевых сплавов: комнатная с последующим разогревом до 50 С из-за трения.

Прокатное производство Холодная прокатка: - Фольга; - Листы толщиной менее 2, 5 мм. Температура прокатки алюминиевых сплавов: комнатная с последующим разогревом до 50 С из-за трения.

Сплавы АМг 6 и А 5 Сплав А 5 относится к технически чистому алюминию с небольшими примесями. Он характеризуется высокой технологической пластичностью, хотя и быстро нагартовывается. Сплав А 5 наиболее коррозионностойкий среди некоторых алюминиевых сплавов, практически не чувствителен к режимам промежуточных и окончательных отжигов, к низким температурным нагревам в процессе эксплуатации и технологии изготовления изделий. Сплав относится к наиболее прочным сплавам системы Al-Mg. Он характеризуется не высокой технологической пластичностью, хотя и быстро нагартовывается. Сплав АМг 6 наиболее коррозионностойкий среди высоколегированных сплавов. Сплав применяется в трех состояниях: отожженном, полунагартованном, нагартованном.

Сплавы АМг 6 и А 5 Сплав А 5 относится к технически чистому алюминию с небольшими примесями. Он характеризуется высокой технологической пластичностью, хотя и быстро нагартовывается. Сплав А 5 наиболее коррозионностойкий среди некоторых алюминиевых сплавов, практически не чувствителен к режимам промежуточных и окончательных отжигов, к низким температурным нагревам в процессе эксплуатации и технологии изготовления изделий. Сплав относится к наиболее прочным сплавам системы Al-Mg. Он характеризуется не высокой технологической пластичностью, хотя и быстро нагартовывается. Сплав АМг 6 наиболее коррозионностойкий среди высоколегированных сплавов. Сплав применяется в трех состояниях: отожженном, полунагартованном, нагартованном.

Анализ заводского технологического процесса • Исходными заготовками для холодной прокатки служит горячекатаный лист c размерами 4, 0× 1200 мм и 6, 0× 1000 мм. • В отделении холодной прокатки имеется стан « 1800» . Соответственно в качестве основного оборудования примем его. • Рассмотрим технологические процессы изготовления лент и листов из алюминиевых сплавов.

Анализ заводского технологического процесса • Исходными заготовками для холодной прокатки служит горячекатаный лист c размерами 4, 0× 1200 мм и 6, 0× 1000 мм. • В отделении холодной прокатки имеется стан « 1800» . Соответственно в качестве основного оборудования примем его. • Рассмотрим технологические процессы изготовления лент и листов из алюминиевых сплавов.

Схема технологического процесса прокатки тонких листов № 1 2 3 4 5 6 7 8 9 10 Операция Оборудование Подготовительная операция Транспортировка Предварительная обработка Мойка и сушка Холодная прокатка (промежуточный отжиг для сплава АМг 6) Инструменты входного контроля Манипулятор Транспортировка Правка Приемка ОТК Манипулятор Роликовая правильная машина Инструменты выходного контроля качества Ручной инструмент Погрузчики Упаковка Сдача на склад Моечно-сушильная камера Прокатный стан « 1800»

Схема технологического процесса прокатки тонких листов № 1 2 3 4 5 6 7 8 9 10 Операция Оборудование Подготовительная операция Транспортировка Предварительная обработка Мойка и сушка Холодная прокатка (промежуточный отжиг для сплава АМг 6) Инструменты входного контроля Манипулятор Транспортировка Правка Приемка ОТК Манипулятор Роликовая правильная машина Инструменты выходного контроля качества Ручной инструмент Погрузчики Упаковка Сдача на склад Моечно-сушильная камера Прокатный стан « 1800»

Обоснование режима деформации • Способ получения заданной продукции является холодная прокатка с начальной температурой 20 С. Схема обжатий заготовок выбрана с учетом их размеров и свойств деформируемых сплавов АМг 6 и А 5. Число проходов в каждом процессе равно 5. Максимальное относительное обжатие за проход ленты из сплава АМг 6 составило 41, 0%. Максимальная суммарная степень обжатия 92% за весь процесс прокатки. После 3 прохода рулон снимается с прокатного стана и подвергается промежуточному отжигу, с целью восстановления пластичности сплава для осуществления оставшейся деформации. • При прокатке ленты из сплава А 5 максимальное относительное обжатие за проход составило 32, 0%, а максимальная суммарная степень обжатия 75% за весь процесс прокатки. Так как сплав А 5 имеет высокую степень обжатия и в запасе еще остается 25%, то необходимости в проведении отжига нет.

Обоснование режима деформации • Способ получения заданной продукции является холодная прокатка с начальной температурой 20 С. Схема обжатий заготовок выбрана с учетом их размеров и свойств деформируемых сплавов АМг 6 и А 5. Число проходов в каждом процессе равно 5. Максимальное относительное обжатие за проход ленты из сплава АМг 6 составило 41, 0%. Максимальная суммарная степень обжатия 92% за весь процесс прокатки. После 3 прохода рулон снимается с прокатного стана и подвергается промежуточному отжигу, с целью восстановления пластичности сплава для осуществления оставшейся деформации. • При прокатке ленты из сплава А 5 максимальное относительное обжатие за проход составило 32, 0%, а максимальная суммарная степень обжатия 75% за весь процесс прокатки. Так как сплав А 5 имеет высокую степень обжатия и в запасе еще остается 25%, то необходимости в проведении отжига нет.

Спецтема : “Система сушки полосы на стане холодной прокатке ” 1800” 1. При резке полос на листы масло растворяет прорезиненные транспортировочные ремни, которые потом загрязняют нижнюю поверхность листов. 2. При отжиге рулонов и листов в стопах на поверхности лент и листов образуются пригары масла, что совершенно недопустимо при поставке продукции на экспорт и создает большие проблемы при поставке на внутренний рынок. 3. Большие сложности создаются при поставке лент без термообработки, когда на поверхности лент остается все прокатное масло. Эта проблема обострилась с резким ростом поставки лент на экспорт. 4. При производстве лакированной и окрашенной ленты и при термообработке некоторых видов тонких лент на линиях лакирования большая «зажиренность» поверхности (200 -250 мг/м вместо оптимальных 50 мг/м) приводит к значительному перерасходу химикатов при обезжириванию ленты. 5. Остающееся на поверхности полосы масло снижает точность прокатки, т. к. пленка масла на полосе вносит погрешность в результаты измерений толщины рентгеновским толщиномером. 6. Уносимое на поверхности полосы прокатное масло безвозвратно теряется.

Спецтема : “Система сушки полосы на стане холодной прокатке ” 1800” 1. При резке полос на листы масло растворяет прорезиненные транспортировочные ремни, которые потом загрязняют нижнюю поверхность листов. 2. При отжиге рулонов и листов в стопах на поверхности лент и листов образуются пригары масла, что совершенно недопустимо при поставке продукции на экспорт и создает большие проблемы при поставке на внутренний рынок. 3. Большие сложности создаются при поставке лент без термообработки, когда на поверхности лент остается все прокатное масло. Эта проблема обострилась с резким ростом поставки лент на экспорт. 4. При производстве лакированной и окрашенной ленты и при термообработке некоторых видов тонких лент на линиях лакирования большая «зажиренность» поверхности (200 -250 мг/м вместо оптимальных 50 мг/м) приводит к значительному перерасходу химикатов при обезжириванию ленты. 5. Остающееся на поверхности полосы масло снижает точность прокатки, т. к. пленка масла на полосе вносит погрешность в результаты измерений толщины рентгеновским толщиномером. 6. Уносимое на поверхности полосы прокатное масло безвозвратно теряется.

Составляющие экономии после ввода в эксплуатацию установки сушки масла: • • • 1. Уменьшение отбраковки на листах и лентах, связанной с избыточным количеством прокатного масла на полосе (закаты грязного масла, отклонения по толщине). До введения установки брак продукции по закатам грязного масла и толщине листов и лент составляет 0. 17% к объему проката на стане « 1800» . В результате внедрения установок сушки полосы ожидается сокращение брак до 0. 02%. 2. Уменьшение безвозвратных потерь технологической смазки СТАЛ-3. экономия смазки на 1 т. проката составит 1. 5 кг. 3. Уменьшение расхода электроэнергии прокатке на стане толстых лент, поставляемых в нагартованном состоянии, за счет увеличения скорости прокатки.

Составляющие экономии после ввода в эксплуатацию установки сушки масла: • • • 1. Уменьшение отбраковки на листах и лентах, связанной с избыточным количеством прокатного масла на полосе (закаты грязного масла, отклонения по толщине). До введения установки брак продукции по закатам грязного масла и толщине листов и лент составляет 0. 17% к объему проката на стане « 1800» . В результате внедрения установок сушки полосы ожидается сокращение брак до 0. 02%. 2. Уменьшение безвозвратных потерь технологической смазки СТАЛ-3. экономия смазки на 1 т. проката составит 1. 5 кг. 3. Уменьшение расхода электроэнергии прокатке на стане толстых лент, поставляемых в нагартованном состоянии, за счет увеличения скорости прокатки.

Экономико – организационные расчеты • Программа запуска металла в обработку ; • Станкоемкость тонны обработанного металла на линии; • Трудоемкость работы; • Определение количества технологических поточных линий; • Рабочий фонд времени; • Расчет площади участка; • Затраты (стоимость) на производственную площадь участка; • Численность основных рабочих и т. д.

Экономико – организационные расчеты • Программа запуска металла в обработку ; • Станкоемкость тонны обработанного металла на линии; • Трудоемкость работы; • Определение количества технологических поточных линий; • Рабочий фонд времени; • Расчет площади участка; • Затраты (стоимость) на производственную площадь участка; • Численность основных рабочих и т. д.

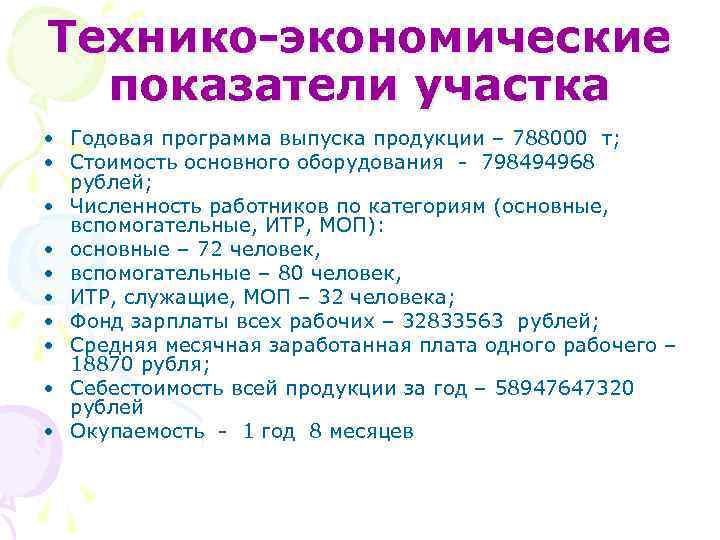

Технико-экономические показатели участка • Годовая программа выпуска продукции – 788000 т; • Стоимость основного оборудования - 798494968 рублей; • Численность работников по категориям (основные, вспомогательные, ИТР, МОП): • основные – 72 человек, • вспомогательные – 80 человек, • ИТР, служащие, МОП – 32 человека; • Фонд зарплаты всех рабочих – 32833563 рублей; • Средняя месячная заработанная плата одного рабочего – 18870 рубля; • Себестоимость всей продукции за год – 58947647320 рублей • Окупаемость - 1 год 8 месяцев

Технико-экономические показатели участка • Годовая программа выпуска продукции – 788000 т; • Стоимость основного оборудования - 798494968 рублей; • Численность работников по категориям (основные, вспомогательные, ИТР, МОП): • основные – 72 человек, • вспомогательные – 80 человек, • ИТР, служащие, МОП – 32 человека; • Фонд зарплаты всех рабочих – 32833563 рублей; • Средняя месячная заработанная плата одного рабочего – 18870 рубля; • Себестоимость всей продукции за год – 58947647320 рублей • Окупаемость - 1 год 8 месяцев

Безопасность жизнедеятельности • Мероприятия по технике безопасности (ССБТ); • Мероприятия по противопожарной защите; • Мероприятия по охране окружающей среды.

Безопасность жизнедеятельности • Мероприятия по технике безопасности (ССБТ); • Мероприятия по противопожарной защите; • Мероприятия по охране окружающей среды.

Спасибо за внимание!

Спасибо за внимание!