Tema_9_Organizatsia_expluatatsii_spasatelnoy_t.ppt

- Количество слайдов: 159

Тема 9 «Организация эксплуатации спасательной техники и базовых машин»

Учебные вопросы: • 1. Понятие системы эксплуатации спасательной техники и базовых машин, основные термины и определения. Требования руководящих документов, определяющих порядок эксплуатации СТ и БМ. Порядок использования СТ и БМ по назначению, требования руководящих документов по эксплуатации машин. Группы эксплуатации и нормы наработки машин. • 2. Классификация, общая характеристика и обозначение горюче смазочных материалов и специальных жидкостей. Номенклатура ГСМ и специальных жидкостей для Ви. Т. Меры безопасности при работе с ГСМ. • 3. Общие положения по организации системы комплексного ТО и ремонта Ви. Т сил РСЧС, основные термины и определения. Виды ТО и ремонта Ви. Т. • 4. Назначение, виды и порядок организации хранения СТи. БМ. Методы и средства консервации машин.

Литература • • ГОСТ В 15. 004 84. Система разработки и постановки на производство военной техники. Стадии жизненного цикла изделий и материалов. ГОСТ В 25883 83. Эксплуатация и ремонт военной техники. Термины и определения. Введен 01. 90 г. ГОСТ 27. 002 83. Надежность в технике. Термины и определения. Приказ МЧС от 31. 01. 96 № 52. “О введении в действие Руководства о порядке использования АТ в войсках и силах МЧС РФ. ” Приказ МЧС от 5. 4. 96 № 226. “О введении в действие Положения об организации войскового ремонта Ви. Т в МЧС РФ. ” Приказ МЧС от 4. 3. 97 № 017. “Об утверждении Руководства о порядке эксплуатации и ремонта ИТ в МЧС РФ на мирное время. ” ГОСТ Р В 50920 96 «Топлива, масла, смазки и специальные жидкости для военной техники» : М. Госстандарт. Приказ МО РФ № 65 «О введение в действие норм расхода горючего, масел, смазок и специальных жидкостей при эксплуатации Ви. Т в РА» .

Литература • • • ГОСТ В 25883 83. Эксплуатация и ремонт военной техники. Термины и определения. Введен 01. 90 г. Хранение инженерной техники и инженерного имущества. Руководство. М. : Воениздат, 1987 – 608 с. Хранение автомобильной техники и имущества в Советской Армии и Военно Морском Флоте. Руководство. М. : Воениздат, 1987 – 368 с. Приказ МО РФ № 272 от 10. 07. 97 г. «О нормах расхода эксплуатационных и герметизирующих материалов на техническое обслуживание при использовании и хранении бронетанкового вооружения и техника на мирное время» . Приказ МО РФ № 224 от 12. 05. 98 г. «Об утверждении руководства по содержанию вооружения и техники, запасов военно технического имущества» . ГОСТ 9. 103 78. Единая система защиты от коррозии и старения, временная защита от коррозии металлов и изделий. Термины и определения. ГОСТ ВД 9. 104 80. Временная противокоррозионная защита изделий. Общие технические требования. ГОСТ В 25883 83. Эксплуатация и ремонт военной техники. Термины и определения. ГОСТ В 9. 003 80. Оптимальные условия хранения. Защита от коррозии, старения и биоповреждений машин, оборудования и сооружений. Справочник под ред. Герасименко, М. : Машиностроение, ч. 1, 2 – 1987 год.

Первый вопрос Под эксплуатацией следует понимать совокупность подготовки и использования изделия по назначению, его техническое обслуживание, хранение и транспортирование (ГОСТ В 17361— 71). В соответствии с выполняемыми задачами и условиями использования инженерных машин к ним предъявляется ряд эксплуатационных требований: • инженерная техника должна быть приспособлена к длительным действиям в любых климатических, географических и дорожно грунтовых условиях; • напряженная эксплуатация инженерной техники в условиях проведения АСДНР требует, чтобы машина длительное время работала надежно, периодичность ее обслуживания была бы достаточно велика, трудоемкость незначительна, а запас хода до ремонта достаточно велик;

• необходимость совершения длительных маршей требует от расчетов (водителей, механиков водителей, членов экипажа) напряжения всех физических и моральных сил. Инженерные задачи на дорожной, землеройной и некоторых других видах техники выполняются в условиях большой запыленности, повышенной температуры, вибрации, поэтому условия работы в кабинах должны отвечать определенным эргономическим требованиям. Совокупность показателей эксплуатационных свойств машины составляет ее эксплуатационную характеристику. Основными эксплуатационными свойствами машины являются: маневренность; работоспособность в различных физико географических и климатических условиях; надежность; транспортабельность; эргономичность; экономичность расхода эксплуатационных материалов. Эксплуатационные свойства машины закладываются при ее конструировании, зависят от условий эксплуатации, квалификации механиков водителей и изменяются в процессе эксплуатации.

Эксплуатационную характеристику машины необходимо учитывать при оценке технических возможностей машин в различных условиях их применения. Она позволяет своевременно предусматривать организационно технические мероприятия для поддержания эксплуатационных свойств в нужных пределах, конкретно ставить задачи подчиненным по обслуживанию и ремонту техники. Маневренность—динамическая характеристика машины, определяемая ее подвижностью (максимальной скоростью передвижения в различных условиях), проходимостью (углами переднего и заднего въезда), управляемостью (радиусом поворота). В процессе эксплуатации маневренность машины ухудшается вследствие износа или нарушения регулировок трансмиссии и органов управления, а умелое управление машиной повышает маневренность и способствует более успешному выполнению инженерных задач.

• Работоспособность в различных условиях оценивает возможность применения машины на различных театрах боевых действий, в различное время года и суток. Анализ влияния различных условий на эксплуатацию агрегатов и систем машин показывает, что в общем случае условия использования МИВ характеризуются: различными грунтовыми условиями; переменным режимом работы; большим числом включений рабочего органа: вибрациями и динамическими нагрузками; колебаниями наружных температур; большой запыленностью воздуха. Работоспособностью машины называется такое состояние, при котором она способна выполнять заданные функции, сохраняя значения установленных параметров в пределах, определенных нормативно технической документацией (паспортом, инструкцией по эксплуатации).

• Надежность инженерной машины (объекта) является основным эксплуатационным свойством. Надежность — свойство объекта выполнять заданные функции, сохраняя во времени значения установленных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортирования. Надежность обусловлена такими составными свойствами, как безотказность, долговечность, ремонтопригодность и сохраняемость. Отказ представляет собой событие, которое заключается в нарушении работоспособности машины.

В зависимости от последствий и возможности устранения отказы делятся на полные и частичные, простые и сложные, по характеру проявления — на внезапные и постепенные, по причине возникновения—на конструктивные, производственные и эксплуатационные. Полный отказ, как правило, лишает машину подвижности или возможности выполнять инженерные работы, для которых машина сконструирована, до устранения отказа. Частичный отказ снижает работоспособность машины, однако устранить его можно после выполнения поставленной задачи. Если отказ устраняется водителем с использованием индивидуального комплекта ЗИП, то отказ считается простым. Если для восстановления требуются подвижные мастерские или стационарные ремонтные средства, то отказ является сложным.

Под безотказностью понимается способность машины непрерывно сохранять работоспособность в течение некоторого времени или некоторой наработки. Безотказность МИВ оценивается наработкой на отказ, вероятностью безотказной работы, интенсивностью и параметром потока отказов. Долговечность машины—свойство сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Долговечность основывается на теории изнашивания и оценивается средним ресурсом до среднего или капитального ремонта и средним сроком до списания. Долговечность является основным показателем плановой системы обслуживания и ремонта и требует более подробного рассмотрения. Процесс изнашивания сопровождается сложными физико химическими явлениями.

Межремонтные сроки работы машин определяются износостойкостью основных (базовых) агрегатов (сборочных единиц), чаще всего силовой установки. При этом предполагается, что некоторые детали (диски трения, траки и пальцы гусеничной цепи и др. ) приходится заменять до планового ремонта. Создание машин с равноизнашивающимися деталями является очень сложной технической проблемой. Эта проблема решается путем непрерывного совершенствования конструкции машин, улучшения технологии производства и ремонта машин, использования новых сортов масел и смазок. О значительном прогрессе в этом направлении свидетельствует тот факт, что межремонтные сроки работы машин непрерывно возрастают и уже сейчас для ряда машин создались условия для исключения первого среднего ремонта

• Ремонтопригодность—это свойство, характеризующее приспособленность машин к предупреждению и обнаружению отказов, повреждений и устранению их последствий путем проведения ремонтов и технических обслуживаний. • Сохраняемость машины оценивается средним сроком хранения до такого уровня, когда дальнейшее содержание ее на хранении нецелесообразно. Комплексные показатели надежности характеризуются сразу несколькими показателями : коэффициент готовности является отношением суммарного времени нахождения машины в работоспособном состоянии к времени нахождения в эксплуатации, без учета времени на обслуживание и ремонт. Этот показатель характеризует вероятность того, что изделия окажутся в работоспособном состоянии в произвольный момент времени, кроме периодов, когда их эксплуатация не планируется; коэффициент технического использования характеризует интенсивность использования изделий и представляет собой отношение суммарной наработки всех изделий к сумме времени работы и простоев на обслуживании и в ремонте.

• Транспортабельность машины характеризует приспособленность МИВ к перевозкам железнодорожным, автомобильным, водным и воздушным транспортом и определяется массой, габаритами, распределением массы по осям, временем погрузки и выгрузки и т. д. • Эргономические показатели определяют совокупность факторов, характеризующих возможность достижения оператором (водителем) максимальной эффективности выполнения своих функциональных обязанностей. Они связаны с амплитудой и частотой вибрации тела водителя, уровнем шума в кабине, усилием на рычагах и педалях и другими показателями.

• Экономичность расхода эксплуатационных материалов характеризуется в основном топливной экономичностью и определяется следующими показателями: удельным расходом топлива (в г/к. Вт ч); экономической характеристикой двигателя, которая является зависимостью расхода топлива (в литрах на моточас, литрах на 100 км пути) от скорости движения и коэффициента сопротивления качению; средним расходом топлива на единицу выполненной работы (объем разработанного грунта (в л/мин); длину проложенного пути (в л/км) и т. д. ); запасом хода по топливу, т. е. путем, проходимым машиной с полностью заправленными баками в определенных условиях эксплуатации. Экономичность расхода топлива зависит от типа двигателя и состояния топливоподающей аппаратуры, а также от конструкции силовой передачи и ходовой части. Наиболее экономичными по удельному расходу топлива являются дизельные двигатели. Высокая топливная экономичность может быть достигнута и оптимальным нагрузочным режимом, который определяется механиком водителем.

Требования руководящих документов по эксплуатации инженерной, автомобильной техники и средств малой механизации (Приказ МЧС от 4. 3. 97 №. 17. “Об утверждении Руководства о порядке эксплуатации и ремонта ИТ в МЧС РФ на мирное время”) В подразделениях МЧС РФ представлен широкий диапазон средств механизации АСДНР. Средства механизации АСДНР это совокупность материально технических средств, состоящих на вооружении или снабжении войск и предназначенных для использования при выполнении задач инженерного обеспечения АСДНР. К средствам механизации АСДНР относятся средства инженерного вооружения (СИВ), применяемые при защите населения и территории в чрезвычайных ситуациях. К СИВ относятся: инженерная техника; инженерные боеприпасы; инженерное имущество. Инженерная техника средства инженерного вооружения, требующие для их применения по назначению специально обученных расчетов, экипажей или подразделений.

К инженерной технике относятся: машины и аппаратура для устройства и преодоления заграждений, ведения инженерной разведки, добычи и очистки воды; землеройные, дорожные, мостостроительные, лесопильные и грузоподъемные машины; гусеничные плавающие траспортеры и самоходные паромы, понтонные парки, танковые мостоукладчики, механизированные мосты, буксирные катера; электротехнические средства; подвижные средства обслуживания и ремонта. Инженерное имущество вспомогательные и расходные СИВ в виде инженерных конструкций, ручного инструмента, в том числе средств малой механизации, приспособлений.

К инженерному имуществу относятся: маскировочные средства и фортификационные сооружения промышленного изготовления; комплекты разведки и разминирования и другие расходные и табельные вспомогательные средства, поступающие по табелям и нормам снабжения и предназначенные для выполнения задач инженерного обеспечения; узлы и запасные части к инженерной технике; техническая документация; учебно тренировочные средства (разрезная техника, агрегаты, тренажеры, литература, плакаты), используемые для занятий по специальной подготовке. Инженерные боеприпасы включают инженерные мины, разовые минные кассеты, заряды разминирования, а также подрывные снаряды и средства взрывания.

Инженерная техника текущего довольствия в воинских частях подразделяется на группы эксплуатации: боевую; учебно боевую; учебную; строевую; учебно строевую. Машины боевого применения и комплекты радиоуправления, смонтированные на автомобильных средствах подвижности, а также инженерная техника на бронированной базе подразделяются только боевую, учебно боевую или учебную группы эксплуатации.

• • В боевой и строевой группах эксплуатации содержится новая или прошедшая капитальный (регламентный) ремонт инженерная техника, имеющая запас моторесурса до очередного планового ремонта не менее: 12000 км для инженерной техники, смонтированной на автомобилях и прицепах; 5000 км для инженерной техники, смонтированной на многоосных специальных колесных шасси и многоосных колесных тягачах; 3500 км для инженерных разведывательных машин, плавающих транспортеров, машин разграждения; 1000 м/ч бурильных машин, инженерных подвижных обслуживания и ремонта, фильтровальных станций, комплектов погружных насосов, экскаваторов, автомобильных кранов и автопогрузчиков, электротехнических средств;

• 450 м/ч путепрокладчиков колесных, траншейных машин колесных, автогрейдеров, скреперов, комплектов мотостроительных средств, бульдозеров на тракторах, передвижных компрессорных станций, лесопильных рам, мотопил, электросварочных агрегатов, мотопомп; • 130 м/ч для путепрокладчиков гусеничных, БТМ, МДК. Инженерная техника боевой и строевой групп эксплуатации содержится на хранении и в соответствии с планом боевой подготовки используется только на тактико специальных и войсковых учениях.

Инженерная техника боевой и строевой групп эксплуатации с меньшим запасом моторесурсов может переводиться приказом командира части в учебно боевую и учебно строевую группы эксплуатации. В учебно боевую и учебно строевую группы эксплуатации определяется инженерная техника из расчета: • 1 машина (комплект инженерной техники из 2 и более машин) при наличии от 1 до 5 машин (комплектов); • 2 машины (комплекта) при наличии от 6 до 10 машин; • 3 машины (комплекта) при наличии от 11 до 15 машин; • 5 машин (комплектов) при наличии более 15 машин.

В учебную группу эксплуатации зачисляется инженерная техника, предназначенная штатом для обеспечения учебного процесса. Распределение инженерной техники по группам эксплуатации производится приказом командиров воинских частей (формирований). Техника устаревших образцов зачисляется в учебную, учебно боевую, учебно строевую группы и эксплуатируется в первую очередь. После выработки ресурсов до очередного капитального ремонта эта техника подлежит списанию. Эксплуатация инженерной техники, находящейся в частях сверх штата, запрещается. Она приводится в исправное состояние и ставится на хранение до получения указаний. Инженерная техника, прибывшая в воинскую часть, после приемки ее комиссией ставится на учет и приказом командира части вводится в строй. До ввода в строй использование техники запрещается.

Новая, а также прошедшая средний и капитальный ремонт, инженерная техника подвергается обкатке в части в сроки не более 3 х месяцев с момента ее поступления. Моторесурсы на обкатку расходуются сверх установленных годовых норм. Результаты обкатки заносятся в формуляр. Инженерная техника, подлежащая постановке на учет в довольствующих службах, а также в органах котлонадзора и энергонадзора (грузоподъемные, электротехнические средства и работающие сосуды под давлением), должны пройти техническое освидетельствование и быть зарегистрированными в этих органах.

По своему техническому и качественному состоянию инженерная техника делится на категории: • I категория новая, технически исправная инженерная техника на колесной или гусеничной базах с пробегом (наработкой) соответственно до 3000 км (100 м/ч) и 1500 км ( м/ч) или со сроком хранения до 5 лет; новые, технически исправные и не бывшие в использовании прицепные и навесные механизмы со сроком хранения до 5 лет; новые, технически исправные электростанции и электроагрегаты с наработкой до 50 м/ч или сроком хранения до 5 лет.

• II категория технически исправная инженерная техника на колесной и гусеничной базах с пробегом (наработкой) соответственно свыше 3000 км (100 м/ч) и 1500 км (100 м/ч), а также прошедшая средний или капитальный ремонт; технически исправные навесные и прицепные механизмы, бывшие (находящиеся) в использовании, со сроком хранения свыше 5 лет, а также прошедшие капитальный ремонт; технически исправные электростанции и электроагрегаты с наработкой свыше 50 м/ч или сроком хранения свыше 5 лет, а также прошедшие капитальный ремонт.

• III категория инженерная техника на колесной или гусеничной базах, требующая среднего ремонта (для навесных и прицепных механизмов, электростанций и электроагрегатов третья категория не устанавливается). • IV категория инженерная техника, требующая капитального ремонта. • V категория неисправная инженерная техника (восстановление которой невозможно или нецелесообразно) и которая требует списания

Техническое состояние инженерной техники, смонтированной на автомобильном или бронетанковом шасси, определяется техническим состоянием шасси, а также состоянием специального оборудования, смонтированного на шасси. Категория устанавливается по низшей из категорий, определяемых в отдельности для шасси и навесного оборудования. Инженерное имущество по техническому и качественному состоянию делится на 3 категории: • I категория новое имущество, не бывшее в использовании, со сроком хранения до 50% предельного; • II категория годное имущество, находящееся или бывшее в использовании, и новое имущество со сроком хранения свыше 50% предельного, а также имущество, требующее мелкого войскового ремонта. • III категория негодное имущество, подлежащее списанию.

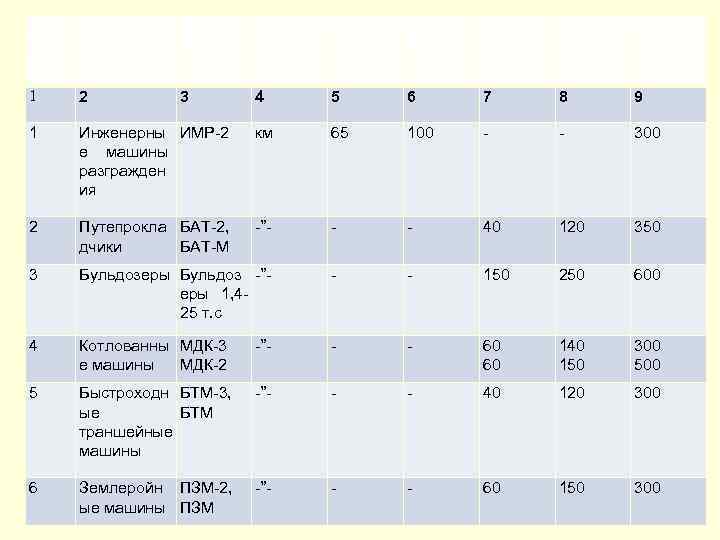

Для перевода инженерной техники и инженерного имущества из одной категории в другую составляют акт технического состояния и акт изменения качественного состояния по установленным формам (формы даны в приказе МО СССР № 260 79 г. ) Акты утверждаются командиром части. Техника из I категории во II категорию переводится после отработки установленного срока службы (пробега, наработки), о чем указывается в формулярах (паспортах) изделий, и акты в этом случае не составляются. Планирование эксплуатации инженерной техники осуществляется в пределах годовых норм расхода моторесурсов по группам эксплуатации, которые представлены в таблице:

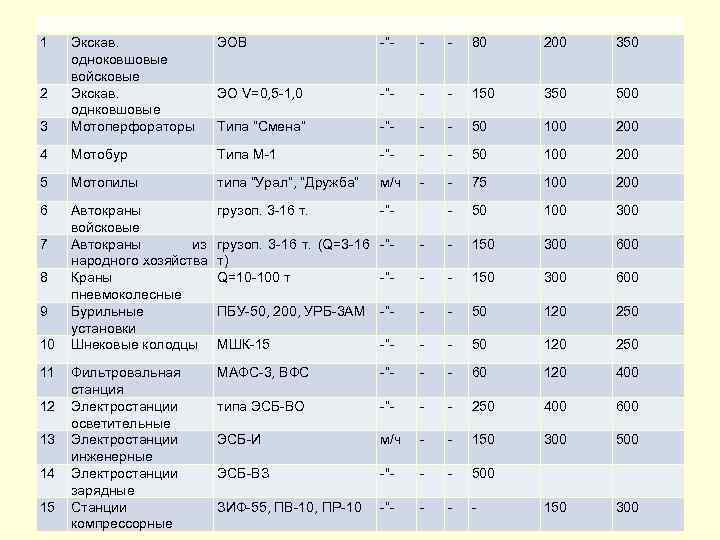

№ п/п Наимено вание техники Тип Ед. техники изм Боевая Учебно Стр. боев. Учебно Учебная стр. 1 2 3 4 5 6 7 8 9 1 Инженерны ИМР 2 е машины разгражден ия км 65 100 300 2 Путепрокла БАТ 2, дчики БАТ М ” 40 120 350 3 Бульдозеры Бульдоз ” еры 1, 4 25 т. с 150 250 600 4 Котлованны МДК 3 е машины МДК 2 ” 60 60 140 150 300 5 Быстроходн БТМ 3, ые БТМ траншейные машины ” 40 120 300 6 Землеройн ПЗМ 2, ые машины ПЗМ ” 60 150 300

1 1 3 ЭОВ 4 ” 5 6 7 80 8 200 9 350 ЭО V=0, 5 1, 0 ” 150 350 500 3 2 Экскав. одноковшовые войсковые Экскав. однковшовые Мотоперфораторы Типа “Смена” ” 50 100 200 4 Мотобур Типа М 1 ” 50 100 200 5 Мотопилы типа “Урал”, ”Дружба” м/ч 75 100 200 6 Автокраны войсковые Автокраны из народного хозяйства Краны пневмоколесные Бурильные установки Шнековые колодцы грузоп. 3 16 т. ” 50 100 300 Фильтровальная станция Электростанции осветительные Электростанции инженерные Электростанции зарядные Станции компрессорные 2 7 8 9 10 11 12 13 14 15 грузоп. 3 16 т. (Q=3 16 ” т) Q=10 100 т ” 150 300 600 ПБУ 50, 200, УРБ 3 АМ ” 50 120 250 МШК 15 ” 50 120 250 МАФС 3, ВФС ” 60 120 400 типа ЭСБ ВО ” 250 400 600 ЭСБ И м/ч 150 300 500 ЭСБ ВЗ " 500 ЗИФ 55, ПВ 10, ПР 10 ” 150 300

• • Годовые нормы расхода моторесурсов планируются только на списочное количество штатной техники текущего довольствия части. Один мото час работы оборудования приравнивается к пробегу: для инженерной техники, смонтированной на автомобильных средствах подвижности 25 км; для инженерной техники на базе танков, БМП, бронетранспортеров и многоосных специальных машин, колесных тягачей и гусеничных транспортеров, автогрейдеров 15 км; для инженерной техники на базе колесных тракторов 15 км; для инженерной техники на базе гусеничных тракторов 5 км; Контроль за правильностью расходов моторесурсов и использование инженерной техники осуществляется заместителем командира воинской части по вооружению и начальником инженерной службы части. Результаты контроля оформляются приказом по воинской части два раза в год после каждого периода обучения.

За использование инженерной техники не по прямому назначению и расход моторесурсов сверх установленных норм виновные лица привлекаются к ответственности. Допускается за плату, с разрешения командира части, использовать инженерную технику в мелких ЛИЧНЫХ целях. Сверх установленных годовых норм расхода моторесурсов эксплуатации инженерной техники разрешается: а) для выполнения мероприятий, предусмотренных постановлениями правительства РФ, приказами и директивами министра МЧС РФ, Министерства обороны РФ, директивами Генерального штаба ВС РФ; б) для выполнения мероприятий при стихийных бедствиях на основании приказов МЧС РФ, начальников региональных центров, а в случаях, не терпящих отлагательства, на основании приказов начальников гарнизонов с последующим донесением ими об этом в установленном порядке. Наработка мото ресурсов в этом случае утверждается указанными должностными лицами на основании представляемых командирами воинских частей актов об израсходовании мото ресурсов в соответствии с объемом выполняемых работ;

в) для проведения сборов по подготовке младших специалистов, эксплуатирующих инженерную технику и не прошедших подготовку в учебных воинских частях. Наработка моторесурсов в этом случае устанавливается в соответствии с программами сборов подготовки младших специалистов, утвержденными в установленном порядке; г) для проведения учебных сборов военнообязанных и студентов высших учебных заведений; д) для обучения личного состава воинских частей вождению инженерной техники, смонтированной на автомобильных

В целях сокращения количества инженерной техники, находящейся в эксплуатации, и обеспечения равномерного (ступенчатого) выхода ее в ремонт командиру воинской части разрешается увеличивать наработку до двух годовых норм мото ресурсов (ресурсов) одних машин за счет сокращения годовых норм мото ресурсов (ресурсов) других однотипных машин той же группы эксплуатации. В воинских частях приказом командира части назначаются нештатные должностные лица, отвечающие за эксплуатацию техники, ответственный за электрохозяйство, метролог, ответственный за безопасное производство работ по перемещению грузов кранами и нештатный инспектор котлонадзора. Ответственный за электрохозяйство назначается из числа лиц инженерно технического состава. Нештатный инспектор по электронадзору ответственным за электрохозяйство части не назначается. Ответственный за электрохозяйство должен иметь 5 группу по электробезопасности при наличии в части электроустановок напряжением свыше 1000 В и не ниже 4 при наличии электроустановок напряжением до 1000 В.

Руководящими документами для нештатного инспектора по энергонадзору является: “Руководство инспектору по энергонадзору и правила по эксплуатации электроустановок и правил безопасности” (ПТЭ и ПТБ). Лицо, ответственное за безопасное производство работ по перемещению грузов кранами, назначается из числа офицеров или прапорщиков части, имеющих инженерно техническую квалификацию, и в распоряжении которых находятся краны, и отвечает за безопасную эксплуатацию грузоподъемных средств части. Надзор за эксплуатацией грузоподъемных машин и сосудов, работающих под давлением, осуществляет нештатный инспектор котлонадзора. В приказах МО СССР № 68 74 г. и № 125 72 г. определены обязанности инспекции и требования к грузоподъемным машинам и сосудам, работающим под давлением. Кроме того, необходимо руководствоваться инструкциями МО для лиц, ответственных за содержание грузоподъемных кранов в исправном состоянии и Инструкциями МО для лиц, ответственных за безопасное производство работ по перемещению грузов кранами.

Таким образом, только строгое выполнение требований руководящих документов позволит грамотно эксплуатировать инженерную технику, обеспечит ее сохранность и постоянную готовность, способность выполнить внезапные трудоемкие работы как в чрезвычайных ситуациях мирного времени, так и очаге ядерного поражения.

ВТОРОЙ ВОПРОС В образцах вооружения и техники основным источником энергии является химическая энергия жидкого нефтяного топлива. А средством ее выделения и превращения в теплоту и механическую работу служат двигатели внутреннего сгорания, работающие по основным принципам карбюраторного, дизельного и газотурбинного двигателей, а также другие топливные устройства. В двигателях внутреннего сгорания тепловая энергия, выделяющаяся при сгорании топлива, превращается в механическую работу. Детали цилиндропоршневой группы, коленчатого вала, а также других узлов машин, совершают в процессе работы вращательное и поступательное движения. Для снижения трения в трущихся конструктивных элементах машин, а также для отвода тепла от них в окружающую атмосферу применяются специальные смазочные материалы, к числу которых относятся маловязкие моторные и более вязкие трансмиссионные масла.

Для трущихся деталей и механизмов машин, имеющих невысокий тепловой режим работы применяются более вязкие смазочные материалы – пластичные смазки. Чаще всего они применяются в тех случаях, когда жидкие масла не могут обеспечить необходимую степень смазывания трущихся деталей, уплотнение или защиту механизмов и узлов машин от коррозии. В различных узлах и механизмах современных образцов Ви. Т, особенно в инженерных машинах, имеющих различные гидравлические агрегаты, широкое применение находят различные специальные жидкости. Кроме того, широкое применение специальные жидкости находят в качестве рабочих тел в тормозных и других специальных системах, амортизаторах, противооткатных устройствах, в системах охлаждения, а также для предотвращения льда в воздухозаборных устройствах двигателей, в топливных системах и т. д.

Автомобильные бензины • • • Бензин – смесь легких углеводов с температурой кипения 30 2050 С. Прозрачная жидкость плотностью 0, 70 0, 78 г/см 3. Производится путем смешивания компонентов первичной (прямой) перегонки нефти, продуктов крекинга отдельных ее фракций и присадок (в основном повышающих октановое число). Бензин является топливом для автомобильных двигателей с искровым зажиганием. Эксплуатационные требования к бензинам: иметь высокие карбюрационные свойства; не вызывать детонации двигателя на любых режимах его работы; образовывать возможно меньше количество смол в баках, топливоподающей аппаратуре и деталях ГРМ; обладать высокой стабильностью при хранении (срок хранения не менее 5 лет); иметь высокую температуру горения.

Согласно ГОСТ Р 51105 97 установлены следующие марки автомобильных бензинов: • «Нормаль 80» (А 76 ГОСТ 2084 77) • «Регуляр 31» (А 91 ГОСТ 2084 77, А 91 ТУ 38. 1011225 89, А 92 ТУ 38. 001165 87, АИ 93 ГОСТ 2084 77) • «Премиум 95» (АИ 95 ГОСТ 2084 77) • «Супер 98» (АИ 98 ГОСТ 2084 77) Все автомобильные бензины за исключением АИ 98, делятся на: • летние, предназначенные для применения во всех районах, кроме северных и северо восточных, в период с 1 апреля по 1 октября. В южных районах допускается применять летние бензины в течение всех сезонов; • зимние, предназначенные для применения в течение всех сезонов в северных и северо восточных районах и с 1 апреля в остальных районах.

Основными свойствами автомобильных бензинов являются: • Испаряемость – определяет легкий пуск двигателя, время прогрева, расход топлива, расход масла и снимаемую с двигателя мощность. Испаряемость бензина оценивается фракционным составом, он в свою очередь характеризуется температурой – перегонки 10, 50 и 90% горючего. Температура перегонки 10% определяет легкость пуска двигателя и образование паровых пробок в топливоподающей системе. Для летних бензинов – температура перегонки 10% фракции должна быть в пределах 65 70 С; для зимних бензинов – 55 65 С.

• Детонационная стойкость – характеризует способность бензина противостоять детонационному сгоранию в цилиндрах двигателя. Возникновение детонации связано с образованием промежуточных продуктов окисления бензина. Чем выше степень сжатия, тем выше требования к детонационной стойкости бензина. Показателем детонационной стойкости бензина является октановое число (ОЧ). Октановое число (ОЧ) бензина – основной показатель, характеризующий детонационную стойкость бензина. Определяют подбором смеси эталонных углеводов – гептана ( ОЧ=0) и изооктана (ОЧ=100), детонационная стойкость которой равна детонационной стойкости испытываемого бензина при равных условиях испытания. Процентное содержание изооктана в полученной смеси принимают за октановое число бензина. Определение ОЧ производится на специальной моторной установке, с переменной степенью сжатия, двумя методами: исследовательским и моторным. Если марка бензина содержит букву «И» (например, АИ 93), цифра соответствует ОЧ, определенному исследовательским способом, если ее нет – по моторному методу. Исключение составляет марки бензина А 80, А 92, А 96. При вынужденном использовании низкооктанового бензина недопустим быстрый разгон и движение с высокой скоростью. Следует пользоваться в основном низшими передачами.

Октановое число смеси разных марок бензина Изменить ОЧ топлива можно путем смешения низко и высокооктанового бензина. Октановое число такой смеси (по моторному методу) подсчитывается по следующей формуле: ОЧ смеси = ОЧн + qx (ОЧв ОЧн), где: ОЧв и ОЧн – октановые числа соответственно высоко и низкооктанового бензина по моторному методу, qx – дoля высокооктанового бензина в смеси. Высокая детонационная стойкость (большое ОЧ) бензина достигается использованием в качестве компонентов восокооктановых вторичных продуктов переработки нефти и (или) антидетонаторов.

Антидетонаторы – вещества, которые добавляются в бензин с целью повышения его детонационной стойкости. Самым эффективным антидетонатором является тетраэтилсвинец (ТЭС) Pb(C 2 H 5)4. Представляет собой тяжелую маслянистую, бесцветную и сильно ядовитую жидкость. В качестве антидетонатора ТЭС используется с 1921 года, однако более дешевого и столь же эффективного аналога пока не создано. Об эффективности ТЭС можно судить по такому факту: в концентрации 0, 05% он повышает октановое число на 15 17 единиц.

• Стабильность характеризует способность бензинов сохранять первоначальный уровень эксплуатационных свойств в процессе транспортирования, хранения и применения в двигателе. Различают физическую и химическую стабильность. Физическая стабильность определяется способностью бензина противостоять физическим изменениям (испарению легких фракций, снижению ОЧ) в процессе хранения. Химическая стабильность характеризует склонность к осмолению и образование нагара, оценивается индукционным периодом окисления (600 1800 мин) и показателем содержания фактических смол (7 10 мг/100 мл). • Коррозионность бензинов обуславливается содержанием в них сернистых соединений и органических кислот. Содержание серы в бензине не должно превышать 0, 12 %. Содержание водорастворенных кислот и щелочей, механических примесей и воды в бензине не допускается.

Дизельные топлива Дизельное топливо предназначено для двигателей внутреннего сгорания с воспламенением рабочей смеси от сжатия (дизелей). Представляет собой смесь углеводов керосиновой, газойлевой и соляровой фракции, получаемых в результате перегонки нефти, с температурой кипения 180 3600 С и плотностью 0, 79 0, 86 г/см 3.

Эксплуатационные требования к дизельным топливам • должны хорошо прокачиваться для обеспечения бесперебойной работы двигателя; • обеспечивать тонкий распыл и хорошее смесеобразование; • полностью сгорать не образуя дыма, а также обеспечивать легкость запуска двигателя в любых климатических условиях; • не вызывать повышенное нагарообразование на кольцах и форсунках; • не вызывать коррозии баков топливопроводов и деталей двигателя; • при сгорании выделять возможно большее количество тепла; • не содержать воды и механических примесей.

Согласно ГОСТ 305 82 установлены три марки дизельного топлива • летнее Л 0, 2 40 – рекомендуемое для эксплуатации при температуре окружающего воздуха 0 С и выше, (массовая доля серы – 0, 2% и температура вспышки 40 С. • зимнее 3 0, 2 минус 35 – рекомендуемое для эксплуатации при температуре окружающего воздуха минус 20 С и выше (температура застывания не выше минус 35 С массовая доля серы 0, 2%). • арктическое А 0, 4 – рекомендуемое для эксплуатации при температуре окружающего воздуха минус 50 С и выше (с массовой долей серы 0, 4%). Чем ниже массовая доля серы, тем качество топлива выше.

Основными свойствами дизельных топлив являются • Прокачиваемость, характеризует процесс подачи его по трубопроводам и приборам системы питания двигателя. Прокачиваемость зависит от температур помутнения и застывания, вязкости, наличия в топливе воды, механических примесей и смол. • Испаряемость дизельного топлива оказывает влияние на его распыливание, , полноту сгорания, дымность выпуска, нагароотложение и разжижение картерного масла. Показателем испаряемости является фракционный состав. Температура перегонки 50% топлива характеризует пусковые свойства (не должна превышать 255 280 С). Температура перегонки 96% фракции топлива характеризует ухудшение смесеобразования, повышение нагарообразования и дымность отработавших газов (не должна превышать 330 360 С). • Воспламеняемость дизельного топлива, характеризует легкость пуска, мягкость и экономичность работы двигателя, оценивается цетановым числом (должно быть в пределах 45 50 для быстроходных дизелей).

• Цетановое число (ЦЧ) – показатель, характеризующий способность дизтоплива к самовоспламенению. Определяется методом, аналогичным методу определения октанового числа бензина. ЦЧ дизельного топлива численно равно процентному содержанию цетана (ЦЧ=100) в смеси с метилнафталином (ЦЧ=0), эквивалентной по воспламеняемости испытываемому топливу при равных условиях испытаний. • Коррозионность дизельных топлив обуславливается содержанием в них соединений и органических кислот. Массовая доля серы допускается не более 0, 5%, кислотность топлива ограничивается 5 мг КОН/100 см 3 топлива.

Газовые топлива В качестве топлива для автомобильных двигателей газ применяется в виде сжиженного нефтяного газа (СНГ) и сжатого природного газа (СПГ). • Сжиженный природный газ выпускают в виде смеси пропана (С 3 Н 3) и бутана (С 4 Н 10) ГОСТ 27578 87 «Газы углеводородные для автомобильного транспорта» предусматривает выпуск двух марок СНГ: ПА – пропан автомобильный (применяют при температуре до – 20… 35 С) и ПБА – пропан бутан автомобильный (применяют при температуре до 20 С). Компоненты СНГ не обладают запахом, поэтому для обнаружения их утечек добавляют специальные продукты – одоранты. Баллон со сжиженным газом вместимостью до 250 л рассчитан на рабочее давление 1, 6 МПа. СНГ обладает плоскими пусковыми свойствами, пуск холодного двигателя возможен при температуре окружающего воздуха – 5 7 С, применении СНГ снижается мощность на 7 10%.

• Сжатый природный газ имеет основной компонент – метан (СН 4). ГОСТ 27577 87 «Газ природный топливный сжатый для газобаллоных автомобилей» . По энергетическим параметрам 1 м 3 природного газа приравнивают к 1 л бензина. При замене бензина на СПГ мощность двигателя снижается на 18 20%, снижается скорость автомобиля на 5 6%. Автомобили с восьмью баллонами из легированной стали, теряют в полезной грузоподъемности до 14%. Запас хода на одной заправке 200 180 kм. Возрастают затраты на ТО и ТР, а также стоимость автомобиля

Использование газообразных топлив дает определенные преимущества • снижается токсичность отработавших газов, • уменьшается износ цилиндропоршневой группы (ЦПГ), • увеличивается срок службы моторного масла, • увеличивается моторесурс двигателя, вследствие отсутствия нагара на деталях (ЦПГ).

Классификация, основные свойства и обозначение смазочных материалов (моторные и трансмиссионные масла, пластические смазки) Все современные моторные и трансмиссионные масла состоят из базовых масел и подобранного набора (пакета) присадок. В качестве базовых масел используют минеральные (полученные переработкой нефти) и синтетические (полученные путем органического синтеза). Соответственно моторные масла подразделяются на минеральные (Mineral), синтетические (Synthetic) и частично синтетические (Semi Synthetic), в обиходе полусентетические – основанные на смеси минерального и синтетического базовых масел. Синтетические масла превосходят минеральные по совокупности свойств и соответственно более дорогие.

• Вязкость важнейшее свойство масла. Ее изменение в зависимости от температуры определяет границы температурного диапазона применения масла. При низких температурах масло не должно иметь большую вязкость, чтобы обеспечить пуск двигателя (проворачивание коленчатого вала стартером) и прокачивание насосом по системе смазки. При высоких температурах масло не должно иметь очень малую вязкость, чтобы поддерживать необходимое давление в системе и надежно создавать смазывающую пленку между трущимися деталями. По величине вязкости и ее изменению в зависимости от температуры масла разделяют на: Зимние – благодаря небольшой вязкости обеспечивают холодный пуск при низких, но не обеспечивает надежного смазывания двигателя при высоких температурах; Летние – не обеспечивают холодный пуск при температуре окружающего воздуха ниже 00 С, но благодаря большой вязкости надежно смазывают двигатель при высоких температурах ; Всесезонные – при низких температурах обладают вязкостью зимних, а при высоких – летних масел. Всесезонные масла вытесняют летние и зимние по двум причинам: нет необходимости заменять их при смене сезона и они более эффективны как энергосберегающие.

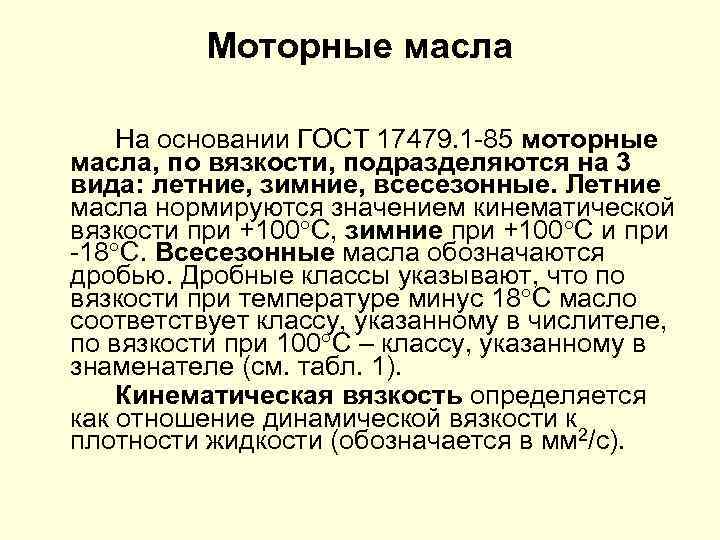

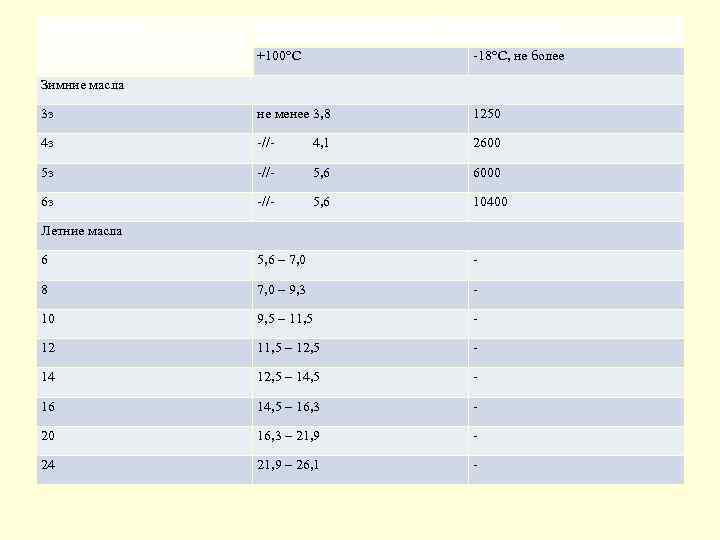

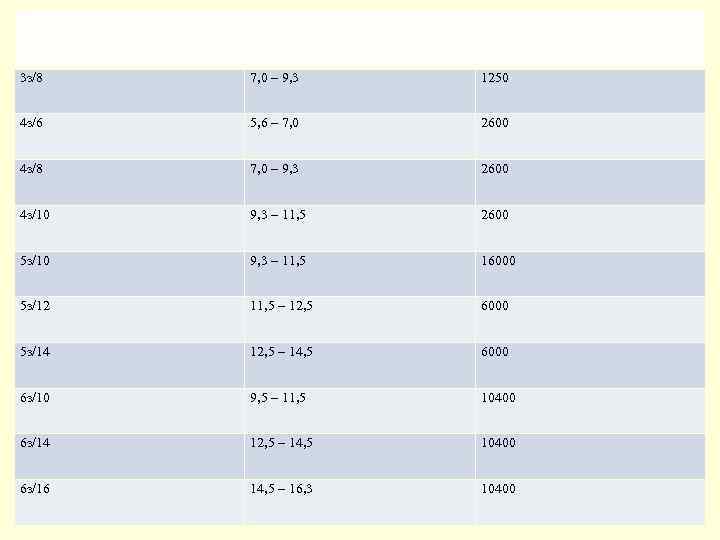

Моторные масла На основании ГОСТ 17479. 1 85 моторные масла, по вязкости, подразделяются на 3 вида: летние, зимние, всесезонные. Летние масла нормируются значением кинематической вязкости при +100 С, зимние при +100 С и при 18 С. Всесезонные масла обозначаются дробью. Дробные классы указывают, что по вязкости при температуре минус 18 С масло соответствует классу, указанному в числителе, по вязкости при 100 С – классу, указанному в знаменателе (см. табл. 1). Кинематическая вязкость определяется как отношение динамической вязкости к плотности жидкости (обозначается в мм 2/с).

Класс вязкости Кинетическая вязкость, ммг/с при температуре +100 С 18 С, не более 3 з не менее 3, 8 1250 4 з // 4, 1 2600 5 з // 5, 6 6000 6 з // 5, 6 10400 Зимние масла Летние масла 6 5, 6 – 7, 0 8 7, 0 – 9, 3 10 9, 5 – 11, 5 12 11, 5 – 12, 5 14 12, 5 – 14, 5 16 14, 5 – 16, 3 20 16, 3 – 21, 9 24 21, 9 – 26, 1

Всесезонные масла 3 з/8 7, 0 – 9, 3 1250 4 з/6 5, 6 – 7, 0 2600 4 з/8 7, 0 – 9, 3 2600 4 з/10 9, 3 – 11, 5 2600 5 з/10 9, 3 – 11, 5 16000 5 з/12 11, 5 – 12, 5 6000 5 з/14 12, 5 – 14, 5 6000 6 з/10 9, 5 – 11, 5 10400 6 з/14 12, 5 – 14, 5 10400 6 з/16 14, 5 – 16, 3 10400

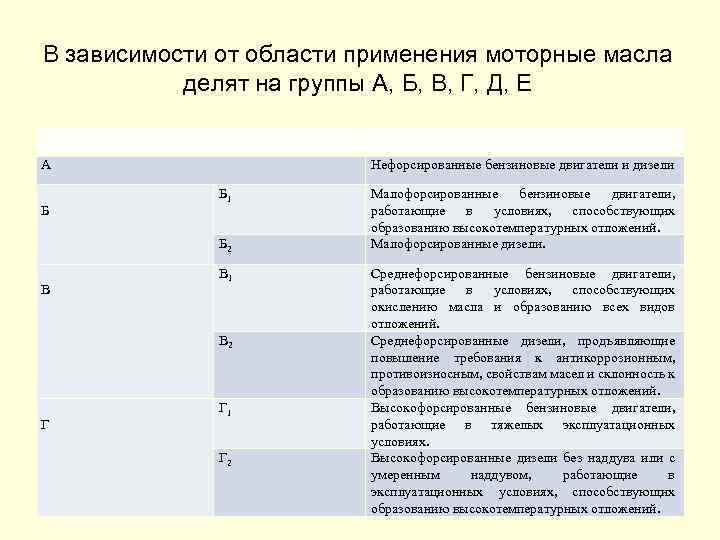

В зависимости от области применения моторные масла делят на группы А, Б, В, Г, Д, Е Группа масла по эксплуатационным свойствам. Рекомендуемая область применения А Нефорсированные бензиновые двигатели и дизели Б Б 1 Б 2 В В 1 В 2 Г Г 1 Г 2 Малофорсированные бензиновые двигатели, работающие в условиях, способствующих образованию высокотемпературных отложений. Малофорсированные дизели. Среднефорсированные бензиновые двигатели, работающие в условиях, способствующих окислению масла и образованию всех видов отложений. Среднефорсированные дизели, продъявляющие повышение требования к антикоррозионным, противоизносным, свойствам масел и склонность к образованию высокотемпературных отложений. Высокофорсированные бензиновые двигатели, работающие в тяжелых эксплуатационных условиях. Высокофорсированные дизели без наддува или с умеренным наддувом, работающие в эксплуатационных условиях, способствующих образованию высокотемпературных отложений.

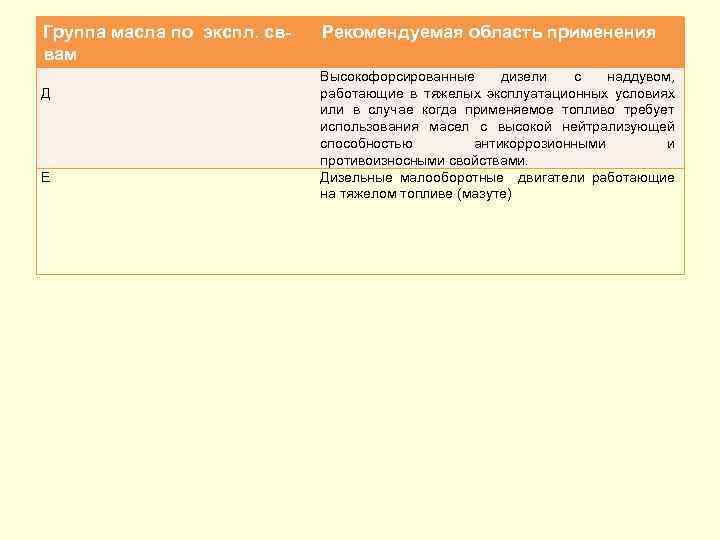

Группа масла по экспл. св вам Д Е Рекомендуемая область применения Высокофорсированные дизели с наддувом, работающие в тяжелых эксплуатационных условиях или в случае когда применяемое топливо требует использования масел с высокой нейтрализующей способностью антикоррозионными и противоизносными свойствами. Дизельные малооборотные двигатели работающие на тяжелом топливе (мазуте)

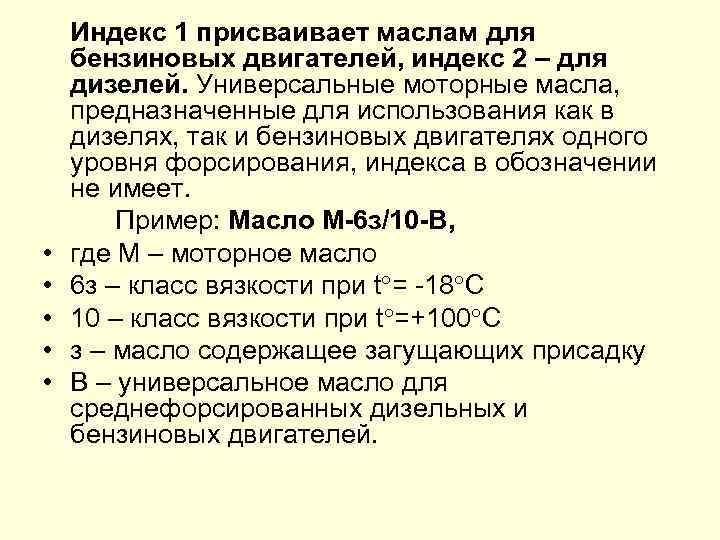

• • • Индекс 1 присваивает маслам для бензиновых двигателей, индекс 2 – для дизелей. Универсальные моторные масла, предназначенные для использования как в дизелях, так и бензиновых двигателях одного уровня форсирования, индекса в обозначении не имеет. Пример: Масло М 6 з/10 В, где М – моторное масло 6 з – класс вязкости при t = 18 С 10 – класс вязкости при t =+100 С з – масло содержащее загущающих присадку В – универсальное масло для среднефорсированных дизельных и бензиновых двигателей.

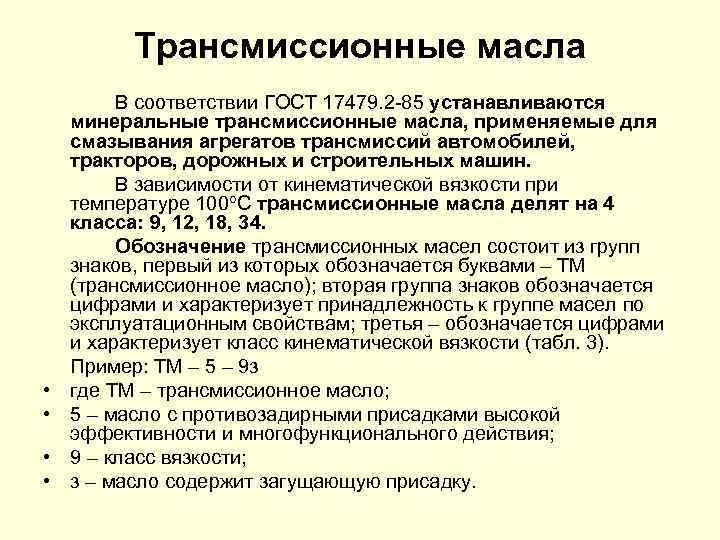

Трансмиссионные масла • • В соответствии ГОСТ 17479. 2 85 устанавливаются минеральные трансмиссионные масла, применяемые для смазывания агрегатов трансмиссий автомобилей, тракторов, дорожных и строительных машин. В зависимости от кинематической вязкости при температуре 100 С трансмиссионные масла делят на 4 класса: 9, 12, 18, 34. Обозначение трансмиссионных масел состоит из групп знаков, первый из которых обозначается буквами – ТМ (трансмиссионное масло); вторая группа знаков обозначается цифрами и характеризует принадлежность к группе масел по эксплуатационным свойствам; третья – обозначается цифрами и характеризует класс кинематической вязкости (табл. 3). Пример: ТМ – 5 – 9 з где ТМ – трансмиссионное масло; 5 – масло с противозадирными присадками высокой эффективности и многофункционального действия; 9 – класс вязкости; з – масло содержит загущающую присадку.

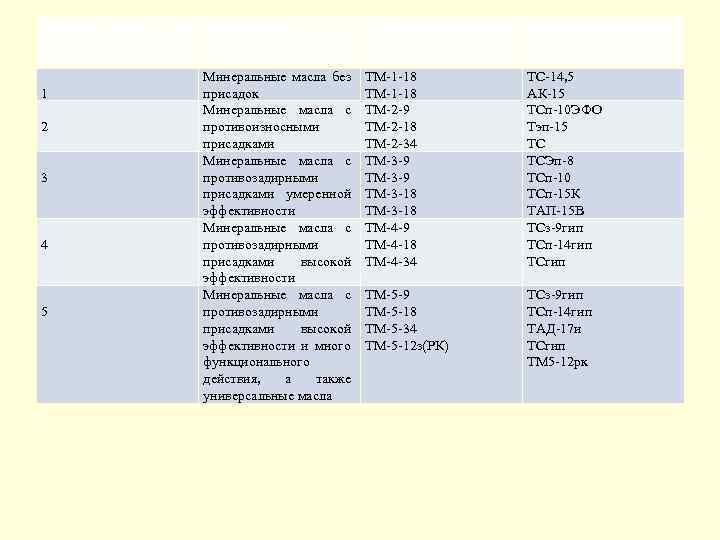

Группы масел по эксплуатационным свойствам 1 2 3 4 5 Состав масла Обозначения масла по ГОСТ 17479. 2 85 Принятое обозначение масла. Минеральные масла без присадок Минеральные масла с противоизносными присадками Минеральные масла с противозадирными присадками умеренной эффективности Минеральные масла с противозадирными присадками высокой эффективности и много функционального действия, а также универсальные масла ТМ 1 18 ТМ 2 9 ТМ 2 18 ТМ 2 34 ТМ 3 9 ТМ 3 18 ТМ 4 9 ТМ 4 18 ТМ 4 34 ТС 14, 5 АК 15 ТСп 10 ЭФО Тэп 15 ТС ТСЭп 8 ТСп 10 ТСп 15 К ТАП 15 В ТСз 9 гип ТСп 14 гип ТСгип ТМ 5 9 ТМ 5 18 ТМ 5 34 ТМ 5 12 з(РК) ТСз 9 гип ТСп 14 гип ТАД 17 и ТСгип ТМ 5 12 рк

Пластичные смазки • Пластичные смазки использовались еще в XIX веке до н. э. египтянами для осей деревянных колесниц. Изготавливали их из оливкового масла, смешивая его с известью. Современные смазки представляют собой многокомпонентные структуры, отвечающие многим, зачастую противоречивым требованиям, которые выдвигает специфика работы различных узлов. Данная краткая информация может оказаться полезной при выборе отечественных и зарубежных мазок для автомобилей. • Пластичные смазки используют для уменьшения трения и износа узлов, в которых создавать принудительную циркуляцию масла нецелесообразно или невозможно. Легко проникая в зону контакта трущихся деталей, смазки удерживаются на трущихся поверхностях, не стекая с них, как это происходит с маслом. Смазки применяются также в качестве защитных или уплотнительных материалов.

Достоинства и недостатки смазок • К достоинствам следует отнести способность удерживаться, не вытекать и не выдавливаться из негерметизированных узлов трения, более широкой, чем у масел, температурный диапазон применения. Перечисленные достоинства позволяют упростить конструкцию узлов трения, следовательно, уменьшить их металлоемкость и стоимость. Некоторые смазки обладают хорошей герметизирующей способностью и хорошими консервационными свойствами. • Основными недостатками являются удержание продуктов механического и коррозионного износа, которые увеличивают скорость разрушения трущихся поверхностей, и плохой отвод тепла от смазываемых деталей

Классификация пластичных смазок • • Следует отметить, что не все нижеперечисленные классификации являются общеприняятыми для отечественных производителей. Классификация по типу масла (основы): На нефтяных маслах На синтетических маслах На растительных маслах На смеси вышеперечисленных масел

Классификация по типу загустителя • Мыльные – это смазки, для производства которых в качестве загустителя применяют мыла (соли высших карбоновых кислот). В свою очередь, их подразделяют на натриевые, кальциевые и алюминиевые, литиевые и др. На мыльные приходится более 80% всего производства смазок. • Углеводородные – смазки, для производства которых в качестве загустителя используются парафины, церезины, петролатумы и др. • Неорганические – смазки, для производства которых в качестве загустителя используются силикагели, бентониты т др. • Органические – смазки, для производства которых в качестве загустителя используются сажа, полимочевина, полимеры и др.

Классификация по области применения Пластичные смазки применяют на ВАТ подразделяют на 3 группы (ГОСТ 23258 78): • а) Антифрикционные смазки – для снижения износа и трения скольжения сопрягаемых деталей, которые делятся в свою очередь на: смазки общего назначения: солидолы сиптетические ГОСТ 4366 76 (солидол С и пресс – солидол С); ГОСТ 1033 79 солидолы жировые (солидол Ж и пресс – солидол Ж); смазка графитная (Усс. А) (ГОСТ 3333 80); смазки общего назначения для повышенных температур: смазка 1 13 жировая (ОСТ 3801145 80), смазка консталин – 1 (ГОСТ 1957 73), они заменяются смазкой Литол 24; многоцелевые смазки: смазка Литол 24, (ГОСТ 21150 87); морозостойкие смазки: циатим 201 (ГОСТ 6267 70), циатим 203, Смазка Лита (ОСТ 3801295 83); автомобильные смазки: смазка № 158 (ТУ 38101320 77), смазка ЛЗ 31, ЯНЗ (ГОСТ 9432 60).

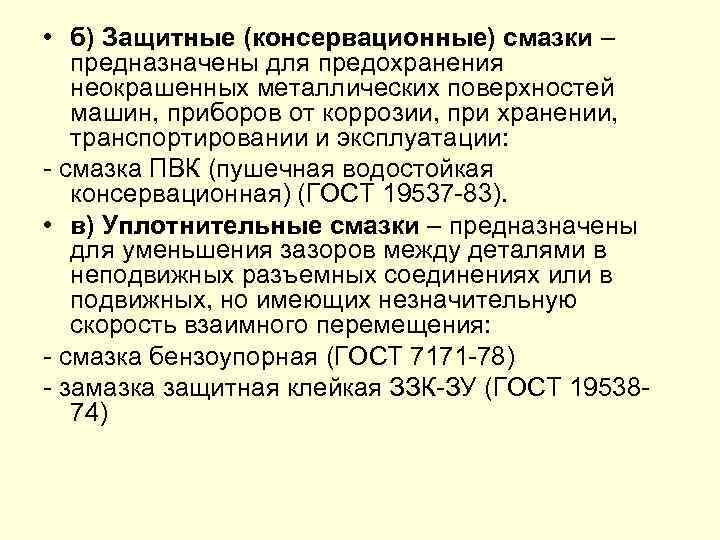

• б) Защитные (консервационные) смазки – предназначены для предохранения неокрашенных металлических поверхностей машин, приборов от коррозии, при хранении, транспортировании и эксплуатации: смазка ПВК (пушечная водостойкая консервационная) (ГОСТ 19537 83). • в) Уплотнительные смазки – предназначены для уменьшения зазоров между деталями в неподвижных разъемных соединениях или в подвижных, но имеющих незначительную скорость взаимного перемещения: смазка бензоупорная (ГОСТ 7171 78) замазка защитная клейкая ЗЗК ЗУ (ГОСТ 19538 74)

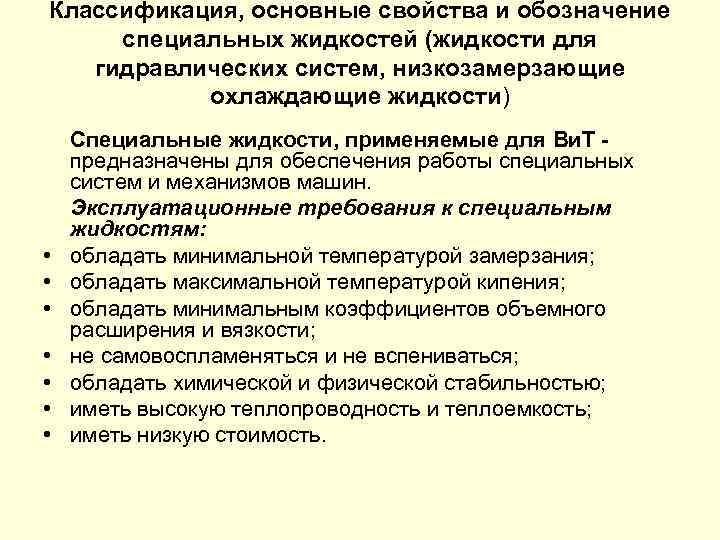

Классификация, основные свойства и обозначение специальных жидкостей (жидкости для гидравлических систем, низкозамерзающие охлаждающие жидкости) • • Специальные жидкости, применяемые для Ви. Т предназначены для обеспечения работы специальных систем и механизмов машин. Эксплуатационные требования к специальным жидкостям: обладать минимальной температурой замерзания; обладать максимальной температурой кипения; обладать минимальным коэффициентов объемного расширения и вязкости; не самовоспламеняться и не вспениваться; обладать химической и физической стабильностью; иметь высокую теплопроводность и теплоемкость; иметь низкую стоимость.

Классификация специальных жидкостей (по группам) • • • гидравлические; охлаждающие и противооткатные; растворы; антиоблединители; пусковые

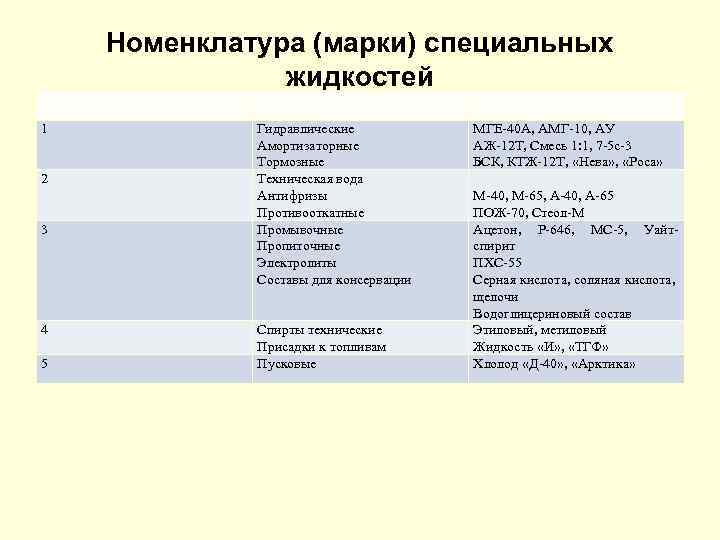

Номенклатура (марки) специальных жидкостей № группы Наименование группы Марка жидкости 1 Гидравлические Амортизаторные Тормозные Техническая вода Антифризы Противооткатные Промывочные Пропиточные Электролиты Составы для консервации МГЕ 40 А, АМГ 10, АУ АЖ 12 Т, Смесь 1: 1, 7 5 с 3 БСК, КТЖ 12 Т, «Нева» , «Роса» 2 3 4 5 Спирты технические Присадки к топливам Пусковые М 40, М 65, А 40, А 65 ПОЖ 70, Стеол М Ацетон, Р 646, МС 5, Уайт спирит ПХС 55 Серная кислота, соляная кислота, щелочи Водоглицериновый состав Этиловый, метиловый Жидкость «И» , «ТГФ» Хлолод «Д 40» , «Арктика»

По своему назначению делятся на 2 группы: для гидравлических систем и низкозамерзающие охлаждающие жидкости. • а) Жидкости для гидравлических систем подразделяются на тормозные (см. табл. ) и амортизаторные.

Тормозные жидкости Показатель БСК Спирто касторовые Внешний вид От красного при (20+2) С до оранжевого цвета Нева Томь Роса ГТЖ 22 М Гликолевые От светло желтого до темно желтого цвета От светло желтого до светло коричневого цвета Технические ТУ 6 101 533 ТУ 6 01 1163 ТУ 6 01 1276 ТУ 6 05 221 условия: 75 78 82 569 84 Температура от – 20 до от – 42 до от – 50 до работоспособ 50 С 46 С 50 С ности Температура 20 60 60 60 застывания (потеря подвижности) Желтовато зеленого цвета ТУ 6 01187 75 От – 60 100 С 60 до

Амортизаторные жидкости • • Они представляют собой маловязкие масла и должны обеспечивать: хорошие смазывающие и антикоррозионные свойства; подвижность во всем диапазоне рабочей температуры; высокую термоокислительную стабильность; достаточную вязкость при температурах до 100 С. Обозначение гидравлических масел (ГОСТ 17479. 3 85) состоит из групп знаков, первая из которых обозначается буквами МГ (минеральное гидравлическое); вторая группа знаков обозначается цифрами и характеризует класс кинематической вязкости при 40 С; третья – обозначается буквами и указывает на принадлежность масла к группе по эксплуатационным свойствам.

По величине кинематической вязкости при температуре 40 С они делятся на классы от 5 до 150. В зависимости от эксплуатационных свойств гидравлические масла делятся на группы: • А – масла без присадок; • Б – масла с антиокислительными присадками; • В – масла с антиокислительными, антикоррозионными и противоизносными присадками

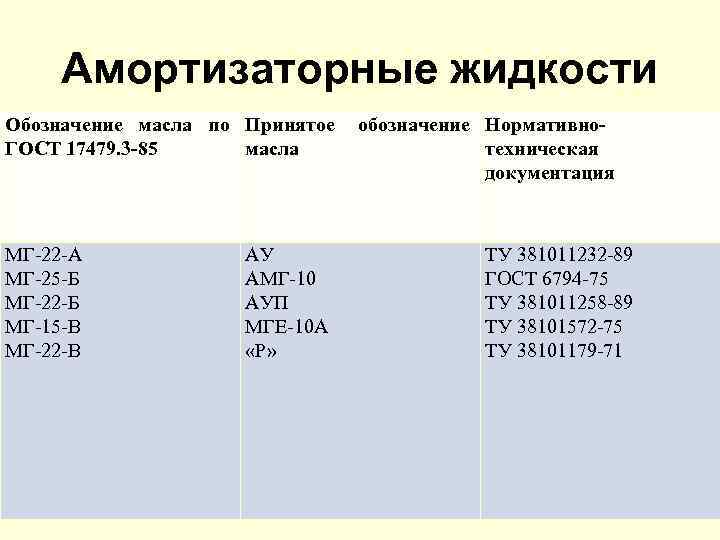

Амортизаторные жидкости Обозначение масла по Принятое ГОСТ 17479. 3 85 масла МГ 22 А МГ 25 Б МГ 22 Б МГ 15 В МГ 22 В АУ АМГ 10 АУП МГЕ 10 А «Р» обозначение Нормативно техническая документация ТУ 381011232 89 ГОСТ 6794 75 ТУ 381011258 89 ТУ 38101572 75 ТУ 38101179 71

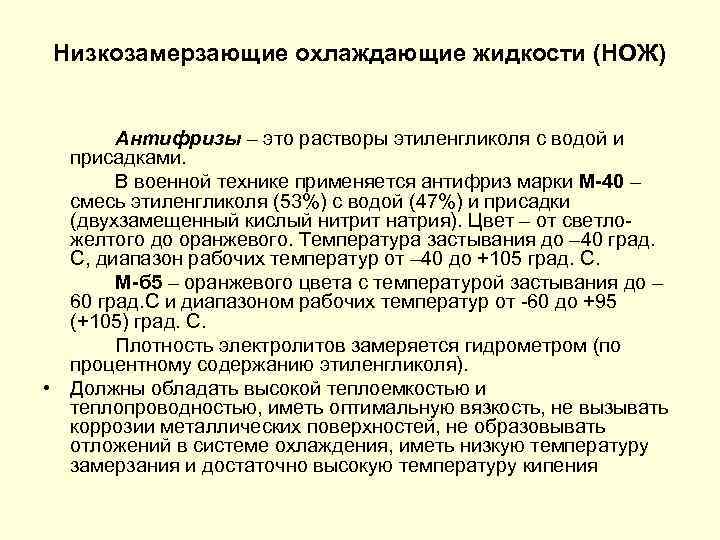

Низкозамерзающие охлаждающие жидкости (НОЖ) Антифризы – это растворы этиленгликоля с водой и присадками. В военной технике применяется антифриз марки М 40 – смесь этиленгликоля (53%) с водой (47%) и присадки (двухзамещенный кислый нитрит натрия). Цвет – от светло желтого до оранжевого. Температура застывания до – 40 град. С, диапазон рабочих температур от – 40 до +105 град. С. М б 5 – оранжевого цвета с температурой застывания до – 60 град. С и диапазоном рабочих температур от 60 до +95 (+105) град. С. Плотность электролитов замеряется гидрометром (по процентному содержанию этиленгликоля). • Должны обладать высокой теплоемкостью и теплопроводностью, иметь оптимальную вязкость, не вызывать коррозии металлических поверхностей, не образовывать отложений в системе охлаждения, иметь низкую температуру замерзания и достаточно высокую температуру кипения

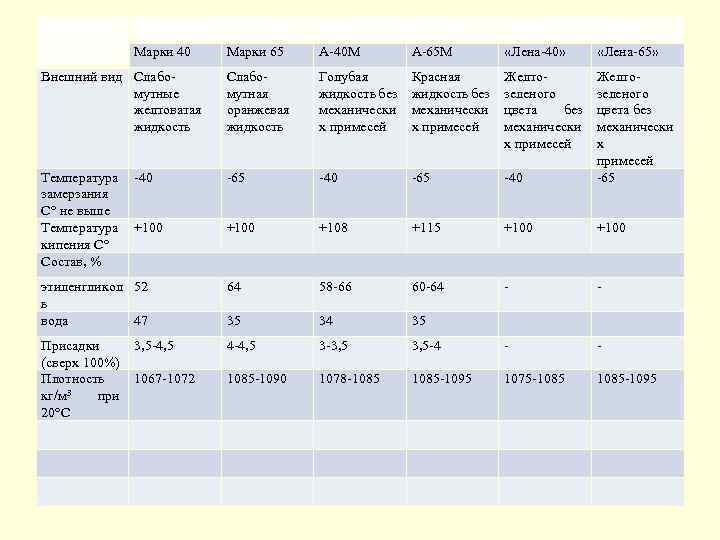

Показатель Антифриз (ГОСТ 159 52) Тосол (ТУ 6 02 751 81) Лена (ТУ 01 7194 85) Марки 40 Марки 65 А 40 М А 65 М «Лена 40» «Лена 65» Внешний вид Слабо мутные желтоватая жидкость Слабо мутная оранжевая жидкость Голубая жидкость без механически х примесей Красная жидкость без механически х примесей Желто зеленого цвета без механически х примесей Температура замерзания С не выше Температура кипения С Состав, % 40 65 40 Желто зеленого цвета без механически х примесей 65 +100 +108 +115 +100 этиленгликол 52 ь вода 47 64 58 66 60 64 35 34 35 Присадки (сверх 100%) Плотность кг/м 3 при 20 С 3, 5 4 4, 5 3 3, 5 4 1067 1072 1085 1090 1078 1085 1095 1075 1085 1095

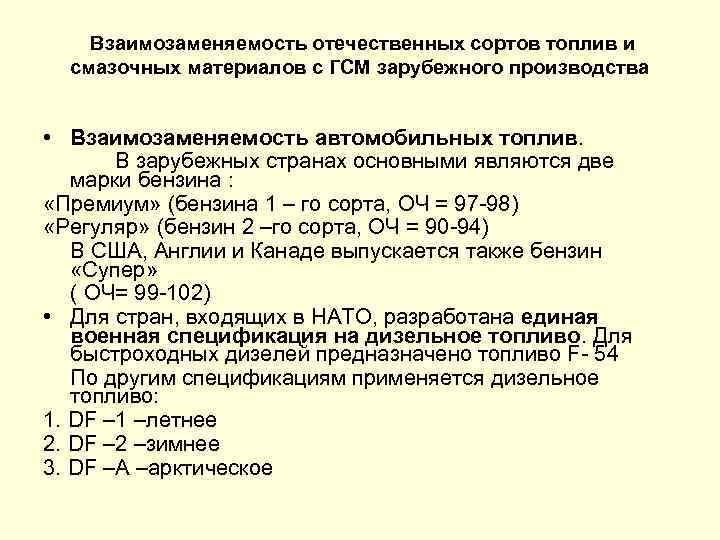

Взаимозаменяемость отечественных сортов топлив и смазочных материалов с ГСМ зарубежного производства • Взаимозаменяемость автомобильных топлив. В зарубежных странах основными являются две марки бензина : «Премиум» (бензина 1 – го сорта, ОЧ = 97 98) «Регуляр» (бензин 2 –го сорта, ОЧ = 90 94) В США, Англии и Канаде выпускается также бензин «Супер» ( ОЧ= 99 102) • Для стран, входящих в НАТО, разработана единая военная спецификация на дизельное топливо. Для быстроходных дизелей предназначено топливо F 54 По другим спецификациям применяется дизельное топливо: 1. DF – 1 –летнее 2. DF – 2 –зимнее 3. DF –А –арктическое

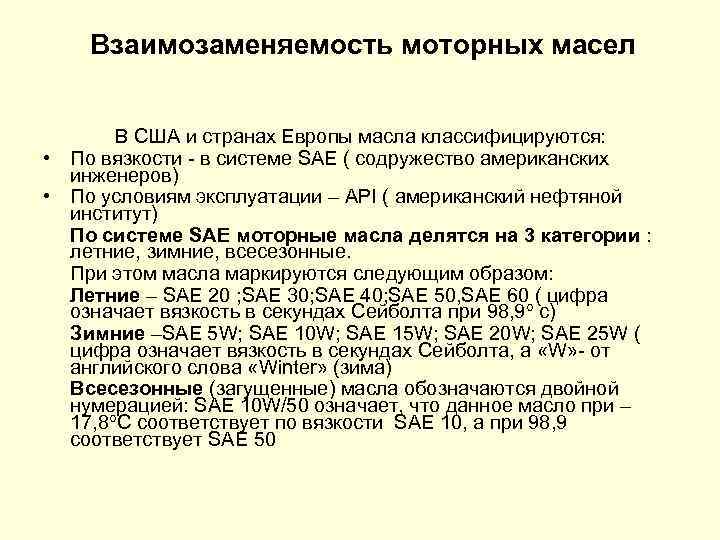

Взаимозаменяемость моторных масел В США и странах Европы масла классифицируются: • По вязкости в системе SAE ( содружество американских инженеров) • По условиям эксплуатации – API ( американский нефтяной институт) По системе SAE моторные масла делятся на 3 категории : летние, зимние, всесезонные. При этом масла маркируются следующим образом: Летние – SAE 20 ; SAE 30; SAE 40; SAE 50, SAE 60 ( цифра означает вязкость в секундах Сейболта при 98, 9 с) Зимние –SAE 5 W; SAE 10 W; SAE 15 W; SAE 20 W; SAE 25 W ( цифра означает вязкость в секундах Сейболта, а «W» от английского слова «Winter» (зима) Всесезонные (загущенные) масла обозначаются двойной нумерацией: SAE 10 W/50 означает, что данное масло при – 17, 8 С соответствует по вязкости SAE 10, а при 98, 9 соответствует SAE 50

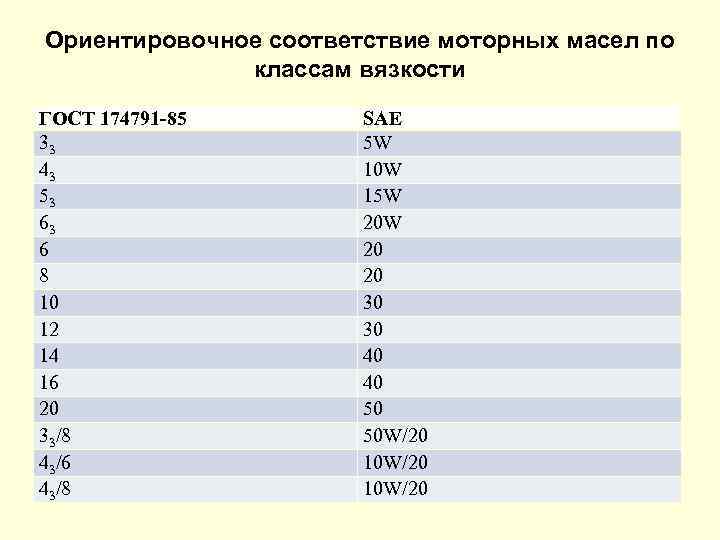

Ориентировочное соответствие моторных масел по классам вязкости ГОСТ 174791 85 33 43 53 63 6 8 10 12 14 16 20 33/8 43/6 43/8 SAE 5 W 10 W 15 W 20 20 30 30 40 40 50 50 W/20 10 W/20

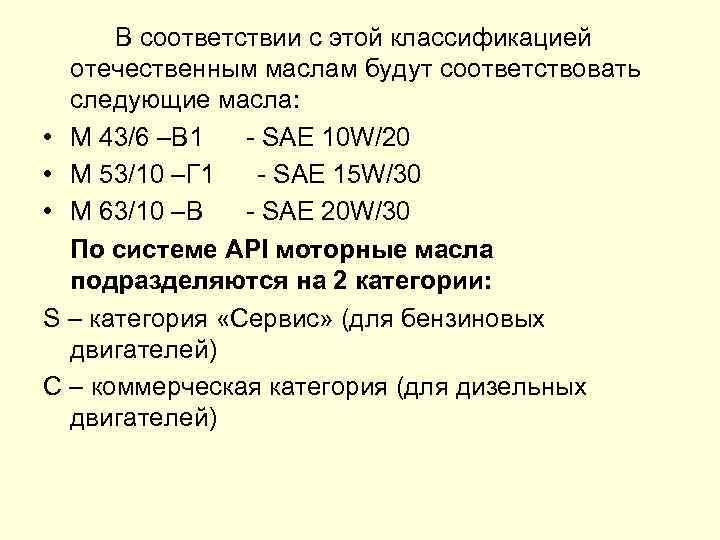

В соответствии с этой классификацией отечественным маслам будут соответствовать следующие масла: • М 43/6 –В 1 SAE 10 W/20 • М 53/10 –Г 1 SAE 15 W/30 • М 63/10 –В SAE 20 W/30 По системе API моторные масла подразделяются на 2 категории: S – категория «Сервис» (для бензиновых двигателей) С – коммерческая категория (для дизельных двигателей)

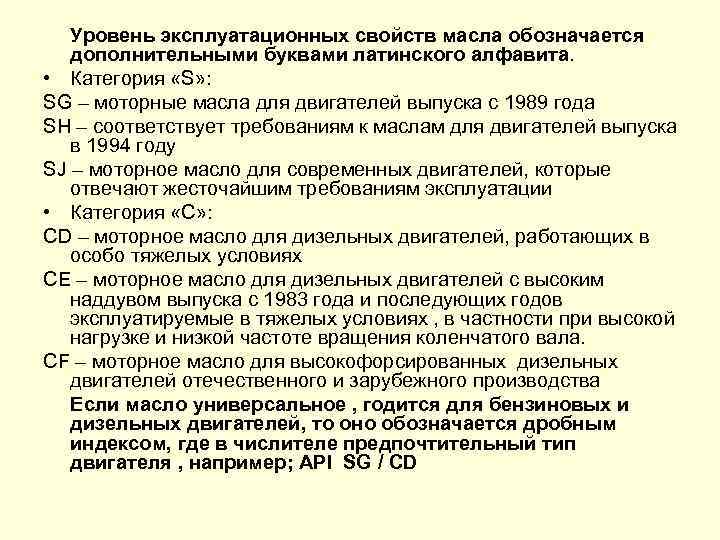

Уровень эксплуатационных свойств масла обозначается дополнительными буквами латинского алфавита. • Категория «S» : SG – моторные масла для двигателей выпуска с 1989 года SH – соответствует требованиям к маслам для двигателей выпуска в 1994 году SJ – моторное масло для современных двигателей, которые отвечают жесточайшим требованиям эксплуатации • Категория «С» : CD – моторное масло для дизельных двигателей, работающих в особо тяжелых условиях СЕ – моторное масло для дизельных двигателей с высоким наддувом выпуска с 1983 года и последующих годов эксплуатируемые в тяжелых условиях , в частности при высокой нагрузке и низкой частоте вращения коленчатого вала. СF – моторное масло для высокофорсированных дизельных двигателей отечественного и зарубежного производства Если масло универсальное , годится для бензиновых и дизельных двигателей, то оно обозначается дробным индексом, где в числителе предпочтительный тип двигателя , например; API SG / СD

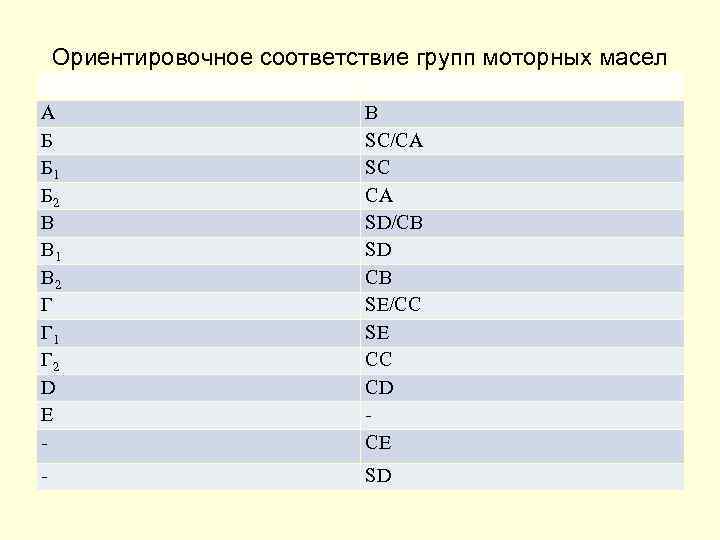

Ориентировочное соответствие групп моторных масел ГОСТ 17479 85 А Б Б 1 Б 2 В В 1 В 2 Г Г 1 Г 2 D Е API В SС/СА SС СА SD/СВ SD СВ SE/СС SE СС СD CЕ SD

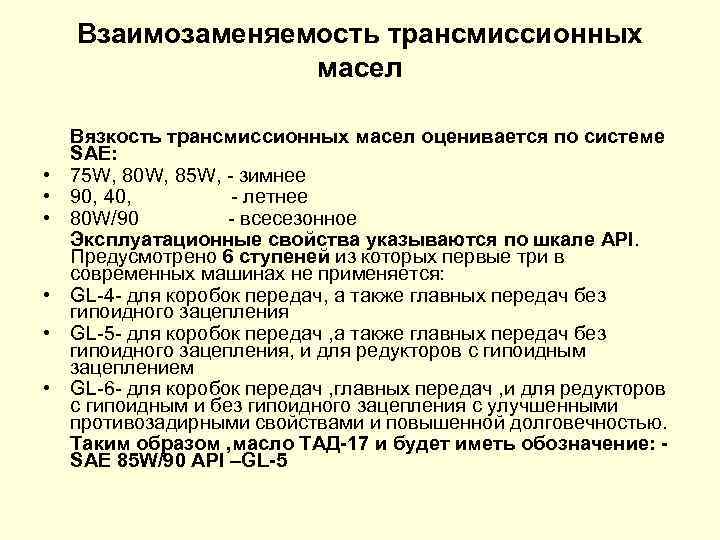

Взаимозаменяемость трансмиссионных масел • • • Вязкость трансмиссионных масел оценивается по системе SAE: 75 W, 80 W, 85 W, зимнее 90, 40, летнее 80 W/90 всесезонное Эксплуатационные свойства указываются по шкале API. Предусмотрено 6 ступеней из которых первые три в современных машинах не применяется: GL 4 для коробок передач, а также главных передач без гипоидного зацепления GL 5 для коробок передач , а также главных передач без гипоидного зацепления, и для редукторов с гипоидным зацеплением GL 6 для коробок передач , главных передач , и для редукторов с гипоидным и без гипоидного зацепления с улучшенными противозадирными свойствами и повышенной долговечностью. Таким образом , масло ТАД 17 и будет иметь обозначение: SAE 85 W/90 API –GL 5

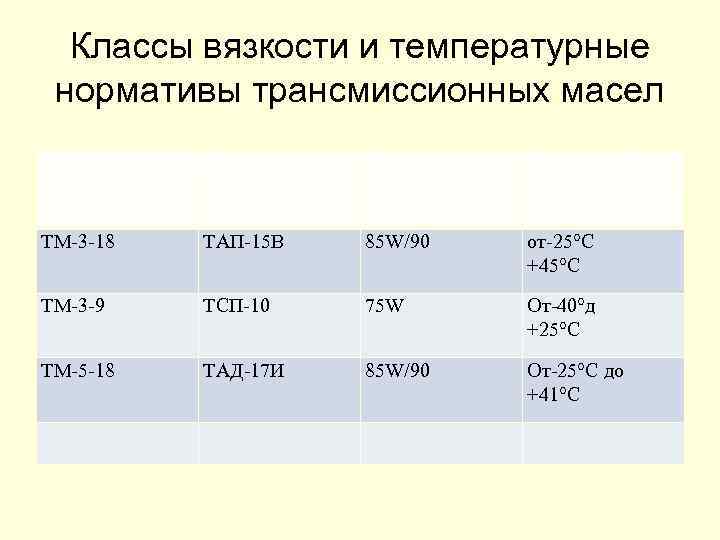

Классы вязкости и температурные нормативы трансмиссионных масел ГОСТ 174792 85 Принятые ранее Класс вязкости обозначенные по SAE масла ТМ 3 18 ТАП 15 В 85 W/90 Допустимый диапазон температуры С от 25 С +45 С ТМ 3 9 ТСП 10 75 W От 40 д +25 С ТМ 5 18 ТАД 17 И 85 W/90 От 25 С до +41 С

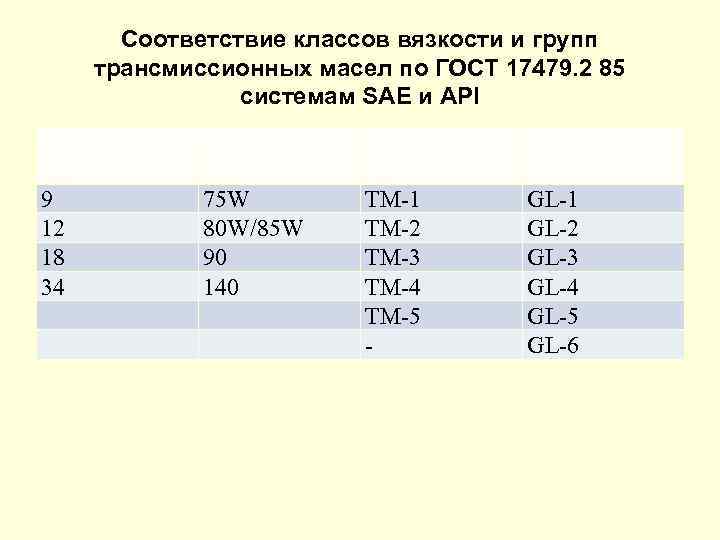

Соответствие классов вязкости и групп трансмиссионных масел по ГОСТ 17479. 2 85 системам SAE и API ГОСТ 174792 SAE 85 9 75 W 12 80 W/85 W 18 90 34 140 ГОСТ 174792 API 85 ТМ 1 GL 1 ТМ 2 GL 2 ТМ 3 GL 3 ТМ 4 GL 4 ТМ 5 GL 5 GL 6

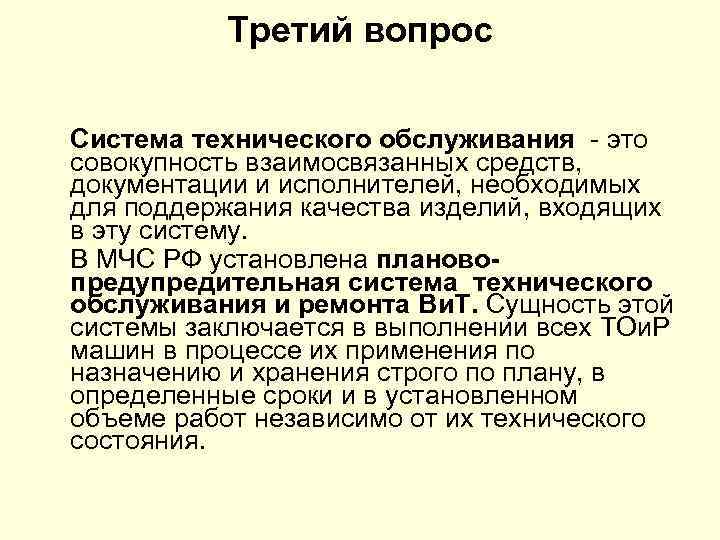

Третий вопрос Система технического обслуживания это совокупность взаимосвязанных средств, документации и исполнителей, необходимых для поддержания качества изделий, входящих в эту систему. В МЧС РФ установлена планово предупредительная система технического обслуживания и ремонта Ви. Т. Сущность этой системы заключается в выполнении всех ТОи. Р машин в процессе их применения по назначению и хранения строго по плану, в определенные сроки и в установленном объеме работ независимо от их технического состояния.

Планово-предупредительная система технического обслуживания и ремонта Ви. Т • • Планово-предупредительная система технического обслуживания и ремонта Ви. Т должна обеспечивать: точное выполнение планов эксплуатации и ремонта, постоянную готовность машин к применению; устранение причин, вызывающих преждевременный износ, старение, разрушение, отказы и поломки составных частей и механизмов; надежную работу машин в течение установленных межремонтных ресурсов и сроков их службы до ремонта и списания благодаря своевременному восстановлению нормальных условий работы сборочных единиц и систем машин; минимальный расход горючего, смазочных и других эксплуатационных материалов. Действенность планово-предупредительной системы технического обслуживания и ремонта Ви. Т определяется плановостью, предупредительностью и цикличностью.

• Плановость состоит в том, что все виды ТО проводятся обязательно и в полном объеме в соответствии с планами их применения, ТОи. Р, хранения. Ремонтные работы выполняются по потребности с учетом технического состояния машин. • Предупредительность заключается в том, что работы по различным видам ТО проводятся независимо от технического состояния машин в принудительном порядке с учетом сроков работы или хранения. • Цикличность определяется периодически повторяющимся комплексом работ по ТОи Р машин. Сроки выполнения этих работ зависят от конструкции машин, сроков службы деталей, эксплуатационных материалов и условий эксплуатации.

Рациональная периодичность проведения ТО машин и необходимость выполнения при этом определенных объемов работ определяются: • требованиями безопасной работы на машинах; • закономерностями изменения свойств надежности сборочных единиц, систем и машины в целом; • степенью снижения технико экономических показателей

Техническое обслуживание • Техническое обслуживание представляет собой комплекс работ для поддержания исправности или работоспособности машин при подготовке к применению по назначению, в процессе применения, при хранении и транспортировании. • Периодичность технического обслуживания – это интервал времени или наработка между данным видом технического обслуживания и последующим таким же видом или другим, большей сложности. • Цикл технического обслуживания – наименьшие повторяющиеся интервалы времени или наработки изделия, в течение которых выполняются в определенной последовательности в соответствии с требованиями нормативно технической документации все установленные виды периодического технического обслуживания.

• Трудоемкость технического обслуживания машин – трудозатраты на проведение одного технического обслуживания машин. • Под ремонтом понимается комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей. • Комплексное техническое обслуживание (комплексный ремонт) техническое обслуживание (ремонт), совмещенное по времени, месту проведения и выполняемое на комплексных образцах Ви. Т. • Исправное состояние (исправность)– состояние образца техники, при котором он соответствует всем требованиям нормативно технической документации (НТД). • Неисправное состояние (неисправность) – состояние образца техники, при котором он не соответствует хотя бы одному из требований НТД. • Работоспособное состояние (работоспособность) состояние образца Ви. Т, при котором он способен выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно технической документацией. • Дефект – несоответствие образца техники какому либо из требований НТД, возникшие до начала эксплуатации, в частности, в процессе изготовления и ремонта. • Повреждение – событие, заключающееся в нарушении исправного состояния при сохранении работоспособного состояния.

• Отказ событие, заключающееся в нарушении работоспособного состояния образца техники. ТО машин состоит в выполнении определенного перечня операций обслуживания и включает: • заправку машин горючим и смазочными материалами, охлаждающей, тормозной и амортизаторной жидкостями; • чистку, мойку и уборку машин; • проверку укомплектованности и крепления агрегатов, узлов и приборов, контроль их состояния и регулирование; • устранение всех выявленных отказов и повреждений. При проведении ТО машин уборочно моечные, смазочные, контрольно диагностические и крепежные работы выполняются в обязательном порядке (принудительно), а заправочные, регулировочные работы, устранение отказов и неисправностей по потребности, если выявится необходимость их проведения. Работы ТО проводятся экипажем, расчетом или механиком водителем, а наиболее сложные диагностические и регулировочные работы специалистами пункта технического обслуживания и ремонта части

Организация обслуживания техники заключается в планировании, проведении мероприятий контроля за последовательностью и качеством выполнения операций обслуживания с соблюдением мер безопасности и обеспечения необходимыми материалами, запасными частями и оборудованием для выполнения работ ТО в заданных условиях эксплуатации. ТО образцов техники, состоящих из средств подвижности, установленного на них оборудования, вооружения, средств связи и т. д. , проводится комплексно, т. е. включает в себя единые (по наименованию, периодичности, месту проведения и материально техническому обеспечению) виды ТО и Р. Сокращать объем работ по ТО, а также уменьшать время работ в ущерб качеству ТО техники, запрещается. Отсутствие оборудованных и полностью укомплектованных стационарных (подвижных) средств ТО не может служить оправданием для уменьшения объема работ и увеличения периодичности обслуживания техники

Командиры частей и подразделений обязаны обеспечить проведение ТО в любых условиях и в установленные сроки с выполнением полного объема работ, предоставляя для этого личному составу необходимые время и средства. Непосредственную ответственность за правильность, своевременность, полноту и качество выполняемых работ по ТО несет командир подразделения. В постоянных парках частей ТО проводится в пунктах технического обслуживания и ремонта техники и на площадках (пунктах) ЕТО техники с использованием табельного стационарного оборудования и индивидуальных комплектов инструмента. Использование оборудования подвижных ремонтных мастерских для этих целей в постоянных парках разрешается в пределах годовых норм эксплуатации и только в случае отсутствия в части стационарных средств.

В полевых условиях ТО проводится с использованием подвижных средств ТО и Р (индивидуальных комплектов инструмента, подвижных ремонтных мастерских, водогрейки, топливозаправщиков и т. п. ) в порядке, установленном командиром части с учетом конкретных условий в пределах годовых норм расхода ресурса. В полевых парках работы по ТО всех видов проводятся, как правило, на местах стоянки техники. Последовательность ТО в полевых парках может меняться в зависимости от обстановки, в которой находится часть. В первую очередь производится дозаправка техники горючим, смазочными материалами, охлаждающими жидкостями и устраняются неисправности. Организация работ по ТО техники в полевых парках должна обеспечивать сохранение боевой готовности части, скрытность и быстроту выполнения работ.

• • Техника, прошедшая техническое обслуживание, должна быть: исправной, заправленной положенными эксплуатационными материалами, чистой и смазанной, все агрегаты, сборочные единицы, механизмы и приборы должны быть надежно закреплены, отрегулированы, нормально работать и соответствовать требованиям инструкций по эксплуатации техники.

Ремонтом обеспечивается восстановление и поддержание работоспособности Ви. Т, устранение отказов, возникающих в процессе эксплуатации или выявленных при техническом обслуживании. При ремонте осуществляется замена неисправных агрегатов, узлов (сборочных единиц) и деталей исправными, взятыми из оборотного фонда, а также проводятся разборочные, регулировочные, сборочные, слесарные, механические, сварочные, электромеханические и другие виды работ. Ремонтные работы выполняются как по потребности, обусловленной отказом, так и по плану через определенный пробег или установленное время работы Ви. Т (предупредительный ремонт). Предупредительный ремонт следует применять также для Ви. Т, работающих в одинаковых условиях, при которых упрощается выявление сроков замены или ремонта отдельных деталей и узлов с целью предупреждения отказов при работе Ви. Т и связанных с ними простоев.

Планово предупредительная система комплексного технического обслуживания и ремонта Ви. Т обеспечивает своевременное устранение причин, которые могут способствовать появлению различных отказов, сокращает расход запасных деталей и объем ремонтных работ. При данной системе можно применять прогрессивные методы ремонта и восстановления деталей, уменьшать время простоя Ви. Т в ремонте, что позволяет повысить коэффициент технической готовности. В зависимости от характера имеющихся отказов и объема выполняемых работ предусмотрены следующие виды ремонта машин: текущий, средний и капитальный, и следующие виды ремонта агрегатов: текущий и капитальный.

Текущий ремонт • Текущим ремонтом называют ремонт, который проводят для восстановления работоспособности изделия (устранения возникающих отказов) и для обеспечения выполнения установленных норм пробега до капитального ремонта при минимальных простоях. Текущий ремонт состоит в замене или восстановлении отдельных частей изделия. Потребность в проведении текущего ремонта устанавливают при контрольных осмотрах, выполняемых во время проведения всех видов технического обслуживания, а также по заявкам водителя (экипажа). При текущем ремонте осуществляют разборочно сборочные, слесарные, сварочные и другие необходимые работы. У неисправных агрегатов заменяют отдельные детали, достигшие предельного износа, или поврежденные детали, кроме базовых. При текущем ремонте у восстанавливаемых агрегатов заменяют поршневые кольца, вкладыши подшипников коленчатого вала, подшипники ступиц колес, выполняют притирку клапанов, пайку радиатора, подкраску поврежденных мест и другие работы. Нормативы следует корректировать в зависимости от условий эксплуатации, климатических зон, изменения режимов технического обслуживания и других факторов. Установленная общая трудоемкость текущего ремонта Ви. Т распределяется по видам работ, предусмотренных в нормативных материалах

Средний ремонт, который проводят для восстановления исправности и частичного восстановления ресурса образца Ви. Т с заменой или восстановлением составных частей ограниченной номенклатуры, с контролем технического состояния составных частей. При среднем ремонте заменяют или капитально ремонтируют не менее двух, но не более половины основных агрегатов машины.

Капитальный ремонт, предназначенный для восстановления исправности и полного восстановления ресурса изделия с заменой или восстановлением любых частей, включая базовые. При капитальном ремонте машину полностью разбирают, все детали дефектуют и сортируют на годные, подлежащие восстановлению, и негодные для дальнейшего использования. После замены или восстановления изношенных деталей машину собирают и испытывают в соответствии с техническими требованиями на ремонт.

Виды технического обслуживания ИТ, АТ и СММ, периодичность их проведения. • • Виды и периодичность проведения технического обслуживания техники определяются инструкциями по эксплуатации, приказами МО России и МЧС России. В зависимости от этапов эксплуатации техники виды технического обслуживания подразделяются: для техники, находящейся в использовании по назначению; для техники, находящейся на хранении. При использовании техники проводятся следующие виды ТО: контрольный осмотр (КО); ежедневное техническое обслуживание (ЕТО); техническое обслуживание № 1 (ТО 1); техническое обслуживание № 2 (ТО 2); сезонное техническое обслуживание (СО); регламентированное техническое обслуживание (РТО) Перечисленные виды ТО указаны с нарастающим объемом перечня установленных операций и различаются периодичностью, объемом работ, а, следовательно, трудоемкостью и простоями на ТО. В содержании каждого вида ТО, кроме РТО, входит объем предшествующих видов технического обслуживания.

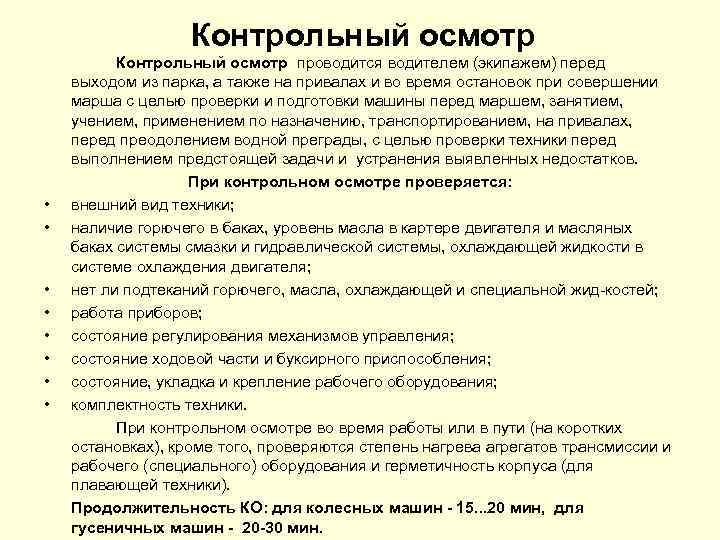

Контрольный осмотр • • Контрольный осмотр проводится водителем (экипажем) перед выходом из парка, а также на привалах и во время остановок при совершении марша с целью проверки и подготовки машины перед маршем, занятием, учением, применением по назначению, транспортированием, на привалах, перед преодолением водной преграды, с целью проверки техники перед выполнением предстоящей задачи и устранения выявленных недостатков. При контрольном осмотре проверяется: внешний вид техники; наличие горючего в баках, уровень масла в картере двигателя и масляных баках системы смазки и гидравлической системы, охлаждающей жидкости в системе охлаждения двигателя; нет ли подтеканий горючего, масла, охлаждающей и специальной жид костей; работа приборов; состояние регулирования механизмов управления; состояние ходовой части и буксирного приспособления; состояние, укладка и крепление рабочего оборудования; комплектность техники. При контрольном осмотре во время работы или в пути (на коротких остановках), кроме того, проверяются степень нагрева агрегатов трансмиссии и рабочего (специального) оборудования и герметичность корпуса (для плавающей техники). Продолжительность КО: для колесных машин 15. . . 20 мин, для гусеничных машин 20 30 мин.

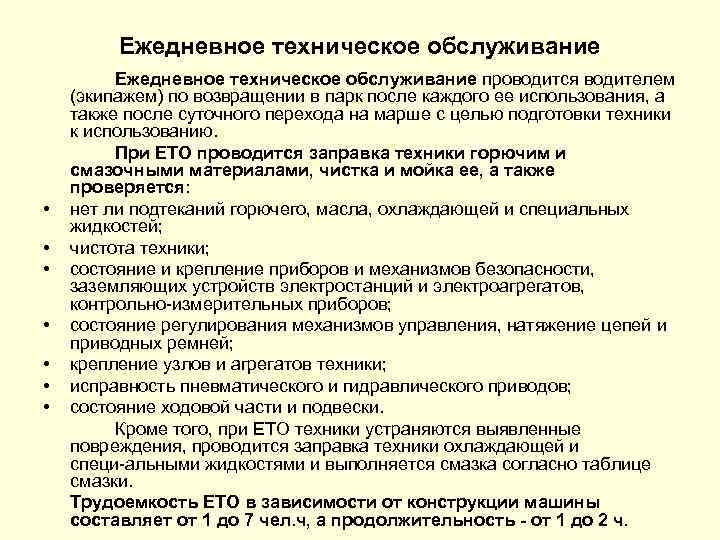

Ежедневное техническое обслуживание • • Ежедневное техническое обслуживание проводится водителем (экипажем) по возвращении в парк после каждого ее использования, а также после суточного перехода на марше с целью подготовки техники к использованию. При ЕТО проводится заправка техники горючим и смазочными материалами, чистка и мойка ее, а также проверяется: нет ли подтеканий горючего, масла, охлаждающей и специальных жидкостей; чистота техники; состояние и крепление приборов и механизмов безопасности, заземляющих устройств электростанций и электроагрегатов, контрольно измерительных приборов; состояние регулирования механизмов управления, натяжение цепей и приводных ремней; крепление узлов и агрегатов техники; исправность пневматического и гидравлического приводов; состояние ходовой части и подвески. Кроме того, при ЕТО техники устраняются выявленные повреждения, проводится заправка техники охлаждающей и специ альными жидкостями и выполняется смазка согласно таблице смазки. Трудоемкость ЕТО в зависимости от конструкции машины составляет от 1 до 7 чел. ч, а продолжительность от 1 до 2 ч.

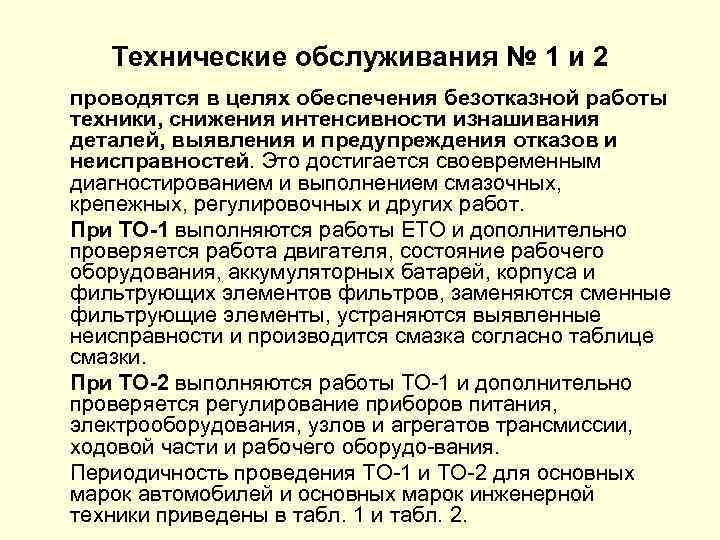

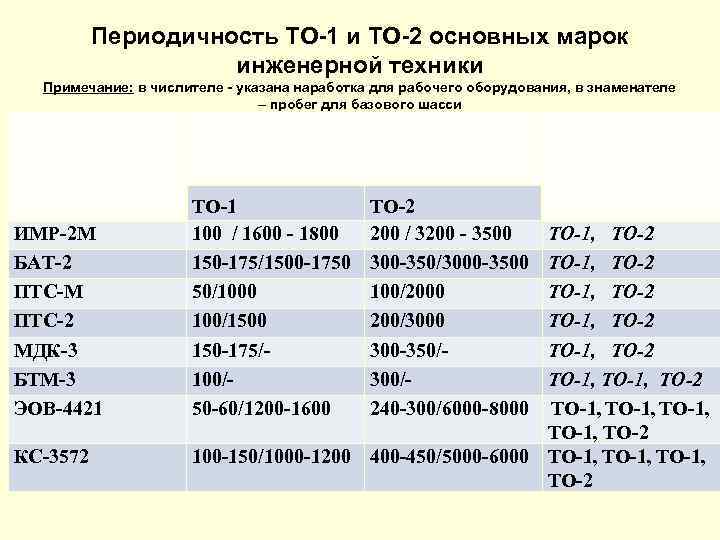

Технические обслуживания № 1 и 2 проводятся в целях обеспечения безотказной работы техники, снижения интенсивности изнашивания деталей, выявления и предупреждения отказов и неисправностей. Это достигается своевременным диагностированием и выполнением смазочных, крепежных, регулировочных и других работ. При ТО 1 выполняются работы ЕТО и дополнительно проверяется работа двигателя, состояние рабочего оборудования, аккумуляторных батарей, корпуса и фильтрующих элементов фильтров, заменяются сменные фильтрующие элементы, устраняются выявленные неисправности и производится смазка согласно таблице смазки. При ТО 2 выполняются работы ТО 1 и дополнительно проверяется регулирование приборов питания, электрооборудования, узлов и агрегатов трансмиссии, ходовой части и рабочего оборудо вания. Периодичность проведения ТО 1 и ТО 2 для основных марок автомобилей и основных марок инженерной техники приведены в табл. 1 и табл. 2.

Периодичность технических обслуживаний ТО 1 и ТО 2 для основных марок автомобилей Марка автомобиля Периодичность проведения, км ТО 1 ТО 2 ГАЗ 66 1200 1600 6000 8000 ЗИЛ 131 1200 1600 6000 8000 Кам. АЗ 4310 4000 16000 Урал 4320 4000 16000 Кр. АЗ 255 Б 1200 1600 6000 8000 Формула цикла до ТО-2 ТО 1, ТО 1, ТО 2 ТО 1, ТО 1, ТО 2 ТО 1, ТО 2

Периодичность ТО 1 и ТО 2 основных марок инженерной техники Примечание: в числителе указана наработка для рабочего оборудования, в знаменателе – пробег для базового шасси Марка инженерной техники ИМР 2 М БАТ 2 ПТС М ПТС 2 МДК 3 БТМ 3 ЭОВ 4421 КС 3572 Периодичность проведения, ч/ км ТО 1 100 / 1600 1800 150 175/1500 1750 50/1000 100/1500 150 175/ 100/ 50 60/1200 1600 ТО 2 200 / 3200 3500 350/3000 3500 100/2000 200/3000 350/ 300/ 240 300/6000 8000 Формула цикла до ТО-2 ТО-1, ТО-2 ТО-1, ТО-2 ТО 1, ТО 2 100 150/1000 1200 450/5000 6000 ТО 1, ТО 2

Сезонное техническое обслуживание техники проводится два раза в год в целях подготовки и обеспечения надежной работы техники в зимний и летний периоды эксплуатации. Подготовка личного состава, парков, а также средств технического обслужи вания и ремонта к эксплуатации техники в зимний (летний) период проводится в сроки, устанавливаемые начальником регионального центра, и по планам, утверждаемым командирами частей. Дата перехода на зимний (летний) режим эксплуатации и слива воды из систем охлаждения техники объявляется приказом командира по части. При СО выполняются работы очередного технического обслужи вания, и дополнительно : • промываются система охлаждения, топливные баки, система смазки двигателей (кроме двигателей типа В 2), фильтры топлив ной, масляной и гидравлической систем; • проверяются и приводятся в исправное состояние средства, облегчающие пуск двигателя; • устанавливаются (снимаются) утеплители;

• • • проверяются и подготавливаются к работе (снимаются) сред ства обогрева кабины (кузова); проверяется и регулируется применительно к предстоящему периоду эксплуатации система питания двигателя, производится переход на зимние (летние) сорта топлива; заменяется смазка и тормозная жидкость в агрегатах и меха низмах техники соответственно предстоящему периоду эксплуата ции. При подготовке личного состава к эксплуатации техники в зим ний (летний) период на занятиях изучаются: порядок подготовки и правила эксплуатации техники в пред стоящий период; эксплуатационные материалы и правила их применения; особенности вождения техники и выполнения работ в предсто ящий период эксплуатации; способы и средства повышения проходимости техники и прави ла их применения. При подготовке личного состава к эксплуатации техники в зим ний период дополнительно изучаются: порядок пуска холодного двигателя при низкой температуре воздуха; средства, облегчающие пуск холодного двигателя; средства обогрева и поддержания нормальной температуры двигателя; меры безопасности прогреве техники и при обращении с ядовитыми низкозамерзающими охлаждающими жидкостями.

По завершении занятий от личного состава принимается зачет. Лица, не сдавшие зачет, к управлению техникой не допускаются. Подготовка парков к эксплуатации техники в зимний (летний) период включает проверку состояния паркового оборудования, его ремонт и наладку на режим работы в предстоящий период. При определении периодичности технического обслуживания машин, необходимо руководствоваться следующим: • ТО 1, ТО 2 машин боевой и строевой групп эксплуатации, как правило, совмещается с СО, причем, ТО 1 совмещается с очередным СО, а ТО 2 – с СО, проводимым при подготовке машин к эксплуатации в зимний период (один раз в два года); • если инструкция по эксплуатации машин рекомендуется пробеги между ТО меньше указанных норм, следует руководствоваться инструкцией; • ТО рабочего или специального оборудования совмещается с соответствующими по пробегу (времени) видом ТО базовой машин. Техническим обслуживанием № 2 завершается цикл технического обслуживания.

Регламентированное техническое обслуживание включает: • • • • выполнение подготовительных работ: подготовку личного состава, материально техническое и технологическое обеспечение; проверку технического состояния внешним осмотром, контрольным пробегом и работой под нагрузкой; чистку и мойку; диагностирование и дефектацию составных частей и деталей; замену деталей ограниченного срока службы и деталей (комплектующих изделий) по необходимости; промывку составных частей и систем с заменой масел и смазок (специальных жидкостей); выполнение смазочно заправочных работ, предусмотренных таблицей смазки; проверку контрольно измерительных приборов и электрообо рудования; устранение отказов и повреждений; проведение рихтовочных, сварочных, окрасочных и других ра бот; проверку качества выполнения работ. Перечень работ всех видов обслуживания для каждого конкретного образца имущества определяется НТД на него. Регламентированное техническое обслуживание проводится: для техники, находящейся в использовании с ограниченным расходом ресурса, через 6 – 8 лет (например, автомобиль Кам. Аз 4310 строевой группы, годовая норма пробега – 2000 км, за 8 лет пробег составит 16000, а первый плановый ремонт через 90000 км пробега); для техники, находящейся на длительном хранении, через 6 – 10 лет.

Под хранением техники принято понимать этап эксплуатации. Четвертый вопрос • • Хранение заключается в содержании спасательной техники и базовых машин в специально выделенных и оборудованных для размещения местах с применением средств и методов защиты от воздействия агрессивных факторов окружающей среды, выполнении необходимого технического обслуживания и проведении контроля за техническим состоянием в целях обеспечения их сохраняемости в течении установленных сроков. При выполнении работ, связанных с хранением СТ и БМ, должны соблюдаться требования безопасности, производственной санитарии и пожарной безопасности. Сохраняемость при хранении обеспечивается: подготовкой к хранению с применением современных средств и методов временной защиты; подготовкой условий хранения (мест содержания на хранении); проведением установленных видов работ технического обслуживания; контролем технического состояния в процессе хранения машин.