Тема 6- (5)-ОПиУПР-вспом-01-03-11.ppt

- Количество слайдов: 89

Тема 6. ОРГАНИЗАЦИЯ ВСПОМОГАТЕЛЬНОГО ПРОИЗВОДСТВА 1. Роль и значение вспомогательного производства 2. Организация проката и ремонта оборудования и инструмента 3. Организация работ по обеспечению буровых промывочными жидкостями 4. Организация транспортного обслуживания 5. Организация энергетического обслуживания 6. Организация материально технического обеспечения и складского хозяйства

Тема 6. ОРГАНИЗАЦИЯ ВСПОМОГАТЕЛЬНОГО ПРОИЗВОДСТВА 1. Роль и значение вспомогательного производства 2. Организация проката и ремонта оборудования и инструмента 3. Организация работ по обеспечению буровых промывочными жидкостями 4. Организация транспортного обслуживания 5. Организация энергетического обслуживания 6. Организация материально технического обеспечения и складского хозяйства

1. Роль и значение вспомогательного производства Осуществление нормального хода производственного процесса зависит не только от наличия трудовых ресурсов и средств производства, но и в их обслуживании и создании условий эксплуатации. Обслуживание трудовых ресурсов включает их профессиональную подготовку и повышение квалификации, нормирование, стимулирование и создание благоприятных условий труда, информационное, социальное и культурно бытовое обслуживание. Для обслуживания средств производства организуются прокатные,

1. Роль и значение вспомогательного производства Осуществление нормального хода производственного процесса зависит не только от наличия трудовых ресурсов и средств производства, но и в их обслуживании и создании условий эксплуатации. Обслуживание трудовых ресурсов включает их профессиональную подготовку и повышение квалификации, нормирование, стимулирование и создание благоприятных условий труда, информационное, социальное и культурно бытовое обслуживание. Для обслуживания средств производства организуются прокатные,

ремонтные, инструментальные, энергетические и другие подразделения и службы которые своей деятельностью содействуют нормальному функционированию основной деятельности. В геологоразведке, строительстве нефтяных и газовых скважин, добыче нефти и газа вспомогательным видом деятельности выполняются следующие работы по: обеспечению рациональной эксплуатации нефтегазопромыслового, бурового оборудования и инструмента, их ремонт и восстановление, изготовление запасных частей; обеспечению объектов разработки нефтяных месторождений электроэнергией, водой и другими.

ремонтные, инструментальные, энергетические и другие подразделения и службы которые своей деятельностью содействуют нормальному функционированию основной деятельности. В геологоразведке, строительстве нефтяных и газовых скважин, добыче нефти и газа вспомогательным видом деятельности выполняются следующие работы по: обеспечению рациональной эксплуатации нефтегазопромыслового, бурового оборудования и инструмента, их ремонт и восстановление, изготовление запасных частей; обеспечению объектов разработки нефтяных месторождений электроэнергией, водой и другими.

В деятельности предприятий расходы на вспомогательные производства занимают значительную долю в себестоимости продукции. Расходы на организацию труда вспомогательных рабочих, его механизацию (автоматизацию), материальное стимулирование наиболее важные моменты повышения эффективности работы предприятий. Их окупаемость часто осуществляется в более короткие сроки, а эффективность может быть выше, чем в основном производстве. Повышение технической оснащенности, дальнейшая механизация и автоматизация основного производства предъявляют более высокие требования к

В деятельности предприятий расходы на вспомогательные производства занимают значительную долю в себестоимости продукции. Расходы на организацию труда вспомогательных рабочих, его механизацию (автоматизацию), материальное стимулирование наиболее важные моменты повышения эффективности работы предприятий. Их окупаемость часто осуществляется в более короткие сроки, а эффективность может быть выше, чем в основном производстве. Повышение технической оснащенности, дальнейшая механизация и автоматизация основного производства предъявляют более высокие требования к

вспомогательному производству в объединении взята линия на выведение вспомогательных работ и услуг из состава геологоразведочных, буровых нефтегазодобывающих предприятий и концентрация их в самостоятельных обособленных подразделениях. Непосредственно в объединении организуется комплексное обеспечение обособленных подразделений и строек оборудованием, инструментом, запасными частями и другими материальными ресурсами с доставкой их на место производственного потребления. технического обслуживания и комплектации оборудования.

вспомогательному производству в объединении взята линия на выведение вспомогательных работ и услуг из состава геологоразведочных, буровых нефтегазодобывающих предприятий и концентрация их в самостоятельных обособленных подразделениях. Непосредственно в объединении организуется комплексное обеспечение обособленных подразделений и строек оборудованием, инструментом, запасными частями и другими материальными ресурсами с доставкой их на место производственного потребления. технического обслуживания и комплектации оборудования.

Совершенствование организации ремонтного обслуживания в разработке нефтяных и газовых месторождений заключается в концентрации ремонтных работ, дальнейшей их специализации по отдельным видам оборудования, что освобождает обособленные подразделения занятых производством продукции от не свойственной им работы, а именно капитальных ремонтов, изготовлении запасных частей и нестандартного оборудования. Для этих целей в объединениях созданы центральные прокатно ремонтные базы по обслуживанию обособленных подразделений геологоразведки, бурения и добычи нефти и газа.

Совершенствование организации ремонтного обслуживания в разработке нефтяных и газовых месторождений заключается в концентрации ремонтных работ, дальнейшей их специализации по отдельным видам оборудования, что освобождает обособленные подразделения занятых производством продукции от не свойственной им работы, а именно капитальных ремонтов, изготовлении запасных частей и нестандартного оборудования. Для этих целей в объединениях созданы центральные прокатно ремонтные базы по обслуживанию обособленных подразделений геологоразведки, бурения и добычи нефти и газа.

Совершенствование организации транспортного обслуживания заключается в укрупнении и специализации транспортных обособленных подразделений за счёт сокращения числа мелких транспортных подразделений и сосредоточение их в Управлениях Технологического Транспорта (УТТ) всех транспортных средств объединения независимо от их прежней подчинённости. Отличие деятельности основных от вспомогательных цехов (участков, служб) предприятия состоит в том, что увеличение объема работ основных цехов (производств) приводит, как правило, к снижению текущих издержек производства и росту производительности труда,

Совершенствование организации транспортного обслуживания заключается в укрупнении и специализации транспортных обособленных подразделений за счёт сокращения числа мелких транспортных подразделений и сосредоточение их в Управлениях Технологического Транспорта (УТТ) всех транспортных средств объединения независимо от их прежней подчинённости. Отличие деятельности основных от вспомогательных цехов (участков, служб) предприятия состоит в том, что увеличение объема работ основных цехов (производств) приводит, как правило, к снижению текущих издержек производства и росту производительности труда,

то увеличение объема работ вспомогательных (обслуживающих) цехов нередко к обратным результатам. Вместе с тем высокий уровень организации вспомогательных производств способствует успешной работе предприятия в целом, сокращает период освоения новых видов продукции, повышает эффективность использования имеющихся ресурсов. Это важный резерв повышения производительности труда и качества продукции, снижения затрат на ее выпуск.

то увеличение объема работ вспомогательных (обслуживающих) цехов нередко к обратным результатам. Вместе с тем высокий уровень организации вспомогательных производств способствует успешной работе предприятия в целом, сокращает период освоения новых видов продукции, повышает эффективность использования имеющихся ресурсов. Это важный резерв повышения производительности труда и качества продукции, снижения затрат на ее выпуск.

2. Организация проката и ремонта оборудования и инструмента Предприятия независимо от форм собственности и отраслевой принадлежности оснащены машинами и оборудованием различной сложности, погрузочными, транспортными и иными средствами, которые в процессе своей работы физически и морально изнашиваются, а поэтому постоянно требуют технического обслуживания и ремонта. Затраты на поддержание техники в работоспособном состоянии составляют от 10% до четверти ее первоначальной стоимости, а удельный вес в себестоимости продукции нередко достигает 6 8%.

2. Организация проката и ремонта оборудования и инструмента Предприятия независимо от форм собственности и отраслевой принадлежности оснащены машинами и оборудованием различной сложности, погрузочными, транспортными и иными средствами, которые в процессе своей работы физически и морально изнашиваются, а поэтому постоянно требуют технического обслуживания и ремонта. Затраты на поддержание техники в работоспособном состоянии составляют от 10% до четверти ее первоначальной стоимости, а удельный вес в себестоимости продукции нередко достигает 6 8%.

Успешная деятельность основных обособленных подразделений в большей степени зависит от оперативности и чёткости работы прокатно ремонтных служб. К основным их функциям которых относят: бесперебойное обеспечение обособленных подразделений исправными комплектами оборудования, содержание технически необходимого резерва оборудования, паспортизация и учёт движения оборудования, снабжение подразделений всем необходимым инструментом, приём и хранение поступающего оборудовании инструмента, технический надзор за эксплуатацией оборудования и инструмента. Основные работы по

Успешная деятельность основных обособленных подразделений в большей степени зависит от оперативности и чёткости работы прокатно ремонтных служб. К основным их функциям которых относят: бесперебойное обеспечение обособленных подразделений исправными комплектами оборудования, содержание технически необходимого резерва оборудования, паспортизация и учёт движения оборудования, снабжение подразделений всем необходимым инструментом, приём и хранение поступающего оборудовании инструмента, технический надзор за эксплуатацией оборудования и инструмента. Основные работы по

Основные работы по профилактике и текущему ремонту бурового и нефтепромыслового оборудования осуществляют в цехах проката и ремонта. Прокат это разновидность услуг, заключающихся в предоставлении обособленным подразделениям предприятия на определённый период за установленную плату оборудования, инструмента и других средств труда. Капитальный ремонт оборудования, как правило, проводят в специализированных прокатно ремонтантных или специализированных цехах центральных баз производственного обслуживания (ЦБПО).

Основные работы по профилактике и текущему ремонту бурового и нефтепромыслового оборудования осуществляют в цехах проката и ремонта. Прокат это разновидность услуг, заключающихся в предоставлении обособленным подразделениям предприятия на определённый период за установленную плату оборудования, инструмента и других средств труда. Капитальный ремонт оборудования, как правило, проводят в специализированных прокатно ремонтантных или специализированных цехах центральных баз производственного обслуживания (ЦБПО).

Простои машин и оборудования в ремонте и его ожидании нарушают непрерывность производственного процесса, ухудшают качество продукции и работ, экономические показатели деятельности предприятий и их подразделений. Для устранения этих негативных явлений на предприятиях создается ремонтное хозяйство, основополагающим содержанием которого является система технического обслуживания и ремонта совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему.

Простои машин и оборудования в ремонте и его ожидании нарушают непрерывность производственного процесса, ухудшают качество продукции и работ, экономические показатели деятельности предприятий и их подразделений. Для устранения этих негативных явлений на предприятиях создается ремонтное хозяйство, основополагающим содержанием которого является система технического обслуживания и ремонта совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему.

Основные задачи системы технического обслуживания и ремонта: предупреждение преждевременного износа оборудования и поддержание его в состоянии технической готовности; сокращение длительности пребывания машин и оборудования в техническом обслуживании и ремонте; повышение качества и сокращение затрат на выполнение ремонтных работ; внедрение прогрессивных средств, форм и методов организации технического обслуживания и ремонта, совершенствование организации труда ремонтных рабочих.

Основные задачи системы технического обслуживания и ремонта: предупреждение преждевременного износа оборудования и поддержание его в состоянии технической готовности; сокращение длительности пребывания машин и оборудования в техническом обслуживании и ремонте; повышение качества и сокращение затрат на выполнение ремонтных работ; внедрение прогрессивных средств, форм и методов организации технического обслуживания и ремонта, совершенствование организации труда ремонтных рабочих.

Основными принципами функционирования системы являются: предупредительность, заключающаяся в том, что после отработки (наработки) каждым изделием (машиной, оборудованием) установленного периода времени (ресурса) оно, независимо от его технического состояния и физического износа, подвергается определенным видам воздействия (обслуживания, ремонта); плановость, предполагающая осуществление обслуживания (ремонта) по специальному графику с заданными объемами работ в назначенные сроки. Система ТОи. Р является составной частью более крупной системы эксплуатации изделия.

Основными принципами функционирования системы являются: предупредительность, заключающаяся в том, что после отработки (наработки) каждым изделием (машиной, оборудованием) установленного периода времени (ресурса) оно, независимо от его технического состояния и физического износа, подвергается определенным видам воздействия (обслуживания, ремонта); плановость, предполагающая осуществление обслуживания (ремонта) по специальному графику с заданными объемами работ в назначенные сроки. Система ТОи. Р является составной частью более крупной системы эксплуатации изделия.

Эксплуатация -это стадия жизненного цикла сооружения (изделия), на которой реализуется, поддерживается и восстанавливается его качество. В общем случае она включает использование по назначению и техническую эксплуатацию, т. е. транспортирование, хранение, техническое обслуживание и ремонт изделия. Здания, сооружения, средства технического оснащения, в т. ч. инструмент, запасные части и эксплуатационные материалы, относят к средствам эксплуатации, а комплекс операции по подготовке изделия к использованию по назначению, хранению и транспортированию, приведению его в исходное состояние после этих

Эксплуатация -это стадия жизненного цикла сооружения (изделия), на которой реализуется, поддерживается и восстанавливается его качество. В общем случае она включает использование по назначению и техническую эксплуатацию, т. е. транспортирование, хранение, техническое обслуживание и ремонт изделия. Здания, сооружения, средства технического оснащения, в т. ч. инструмент, запасные части и эксплуатационные материалы, относят к средствам эксплуатации, а комплекс операции по подготовке изделия к использованию по назначению, хранению и транспортированию, приведению его в исходное состояние после этих

процессов, не связанных с под держанием надежности изделия, к технологическому обслуживанию. Техническое обслуживание (ТО) это комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранению и транспортировании. Оно содержит регламентированные в конструкторской документации операции для поддержания работоспособности или исправности изделия в течение его срока службы. При этом под операцией ТО понимают: законченную часть ТО составной части изделия, выполняемую на одном рабочем месте исполнителем определенной

процессов, не связанных с под держанием надежности изделия, к технологическому обслуживанию. Техническое обслуживание (ТО) это комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранению и транспортировании. Оно содержит регламентированные в конструкторской документации операции для поддержания работоспособности или исправности изделия в течение его срока службы. При этом под операцией ТО понимают: законченную часть ТО составной части изделия, выполняемую на одном рабочем месте исполнителем определенной

под транспортированием операцию перемещения груза по определенному маршруту от места погрузки до места разгрузки (в транспортирование самоходных изделий не включается их перемещение своим ходом); под ожиданием нахождение изделия в состоянии готовности к использованию по назначению. В ТО могут входить мойка изделия, контроль его технического состояния, очистка, смазывание, крепление болтовых соединений, замена некоторых составных частей изделия, например фильтрующих элементов, регулировка и т. д.

под транспортированием операцию перемещения груза по определенному маршруту от места погрузки до места разгрузки (в транспортирование самоходных изделий не включается их перемещение своим ходом); под ожиданием нахождение изделия в состоянии готовности к использованию по назначению. В ТО могут входить мойка изделия, контроль его технического состояния, очистка, смазывание, крепление болтовых соединений, замена некоторых составных частей изделия, например фильтрующих элементов, регулировка и т. д.

Видами технического обслуживания являются: обслуживание при ис пользовании, ожидании, хранении и транспортировании; ТО при подготовке к использованию по назначению (ожиданию, хранению и т. д. ), а также непосредственно после его окончания. Выделяют и следующие его виды: периодическое, выполняемое через установленные в эксплуатационной документации значения наработки или интервалы времени; регламентированное, предусмотренное в нормативно технической или эксплуатационной документации и выполняемое с периодичностью и в объеме, установленными в ней;

Видами технического обслуживания являются: обслуживание при ис пользовании, ожидании, хранении и транспортировании; ТО при подготовке к использованию по назначению (ожиданию, хранению и т. д. ), а также непосредственно после его окончания. Выделяют и следующие его виды: периодическое, выполняемое через установленные в эксплуатационной документации значения наработки или интервалы времени; регламентированное, предусмотренное в нормативно технической или эксплуатационной документации и выполняемое с периодичностью и в объеме, установленными в ней;

сезонное, выполняемое для подготовки изделия к использованию в осенне зимних или весенне летних условиях: ТО в особых условиях природных или других условиях, указанных в документации, характеризуемые экстремальные значения параметров. Техническое обслуживание может быть: с периодическим контролем, при котором контроль технического состояния изделия выполняется с установленными в нормативно технической или эксплуатационной документации периодичностью и объемом;

сезонное, выполняемое для подготовки изделия к использованию в осенне зимних или весенне летних условиях: ТО в особых условиях природных или других условиях, указанных в документации, характеризуемые экстремальные значения параметров. Техническое обслуживание может быть: с периодическим контролем, при котором контроль технического состояния изделия выполняется с установленными в нормативно технической или эксплуатационной документации периодичностью и объемом;

и непрерывным контролем, предусмотренным в нормативно технической документации и выполняемым по результатам непрерывного контроля технического состояния изделия. Видами ТО являются также: номерное, при котором объему работ присваивается определенный порядковый номер; плановое, постановка на которое осуществляется в соответствии с требованиями нормативно технической или эксплуатационной документации; неплановое, постановка на которое осуществляется без предварительного назначения по техническому состоянию.

и непрерывным контролем, предусмотренным в нормативно технической документации и выполняемым по результатам непрерывного контроля технического состояния изделия. Видами ТО являются также: номерное, при котором объему работ присваивается определенный порядковый номер; плановое, постановка на которое осуществляется в соответствии с требованиями нормативно технической или эксплуатационной документации; неплановое, постановка на которое осуществляется без предварительного назначения по техническому состоянию.

Периодическое техническое обслуживание может различаться содержанием операций. В этом случае ТО нумеруют в порядке возрастания, например ежесменное техническое обслуживание, ТО 1, ТО 2, ТО 3 и т. д. Номерные ТО выполняются по графику после определенной наработки изделия в плановом периоде. Главная их цель предупредить ускоренный износ деталей, сборочных единиц изделия, обеспечить экономичность и безопасность их работы, уменьшить отрицательное воздействие на окружающую среду. Выполняются они, как правило, ремонтно обслуживающим персоналом.

Периодическое техническое обслуживание может различаться содержанием операций. В этом случае ТО нумеруют в порядке возрастания, например ежесменное техническое обслуживание, ТО 1, ТО 2, ТО 3 и т. д. Номерные ТО выполняются по графику после определенной наработки изделия в плановом периоде. Главная их цель предупредить ускоренный износ деталей, сборочных единиц изделия, обеспечить экономичность и безопасность их работы, уменьшить отрицательное воздействие на окружающую среду. Выполняются они, как правило, ремонтно обслуживающим персоналом.

Оператор (бурильщик, машинист, тракторист, водитель и др. ) участвует при необходимости в обслуживании закрепленной за ним машины (оборудования). Сезонное ТО включает в себя операции замены сезонных сортов эксплуатационных материалов с промывкой соответствующих систем, установки и снятия утеплений и приборов предпускового подогрева двигателей и т. д. Оно проводится только для изделий, используемых при существенных изменениях состояния окружающей среды в течение года. Регламентированное ТО может быть жестким и с допуском. Вид регламента должен устанавливаться эксплуатацион. документацией.

Оператор (бурильщик, машинист, тракторист, водитель и др. ) участвует при необходимости в обслуживании закрепленной за ним машины (оборудования). Сезонное ТО включает в себя операции замены сезонных сортов эксплуатационных материалов с промывкой соответствующих систем, установки и снятия утеплений и приборов предпускового подогрева двигателей и т. д. Оно проводится только для изделий, используемых при существенных изменениях состояния окружающей среды в течение года. Регламентированное ТО может быть жестким и с допуском. Вид регламента должен устанавливаться эксплуатацион. документацией.

Различны и методы ТО (ремонта) совокупность технологических и организационных правил выполнения операций ТО (ремонта). При этом выделяют следующие из них: поточный метод выполнения ТО на специализированных рабочих местах с определенной технологической последовательностью и ритмом; централизованный и децентрализованный, выполняемые соответственно персоналом и средствами одного пли нескольких подразделении предприятия или организаций; выполняемые эксплуатационным или специализированным персоналом;

Различны и методы ТО (ремонта) совокупность технологических и организационных правил выполнения операций ТО (ремонта). При этом выделяют следующие из них: поточный метод выполнения ТО на специализированных рабочих местах с определенной технологической последовательностью и ритмом; централизованный и децентрализованный, выполняемые соответственно персоналом и средствами одного пли нескольких подразделении предприятия или организаций; выполняемые эксплуатационным или специализированным персоналом;

специализированной пли эксплуатационной организацией ; фирменный метод выполнения ТО предприятием изготовителем. Ремонт это комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей. Под операцией ремонта понимают его законченную часть, выполняемую на одном рабочем месте исполнителями определенной специальности. В ремонт могут входить разборка, дефектовка, контроль технического состояния изделия, восстановление деталей, сборка и т. д

специализированной пли эксплуатационной организацией ; фирменный метод выполнения ТО предприятием изготовителем. Ремонт это комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей. Под операцией ремонта понимают его законченную часть, выполняемую на одном рабочем месте исполнителями определенной специальности. В ремонт могут входить разборка, дефектовка, контроль технического состояния изделия, восстановление деталей, сборка и т. д

По степени восстановления ресурса выделяют следующие виды ремонта: капитальный ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая и базовые; средний ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса изделий с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, выполняемом в объеме, установленном в документации;

По степени восстановления ресурса выделяют следующие виды ремонта: капитальный ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая и базовые; средний ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса изделий с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, выполняемом в объеме, установленном в документации;

- текущий ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене и (или) восстановлении отдельных частей. Под базовой частью понимают основную часть изделия, предназначенную для его компоновки и установки других составных частей. Капитальный, средний и текущий ремонты могут быть плановыми -ремонты, постановка на которые осуществляется в соответствии с требованиями нормативно технической документации; и неплановыми без предварительного назначения.

- текущий ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене и (или) восстановлении отдельных частей. Под базовой частью понимают основную часть изделия, предназначенную для его компоновки и установки других составных частей. Капитальный, средний и текущий ремонты могут быть плановыми -ремонты, постановка на которые осуществляется в соответствии с требованиями нормативно технической документации; и неплановыми без предварительного назначения.

В свою очередь, плановый ремонт может быть регламентированным выполняемым с периодичностью и в объеме, установленными в эксплуатационной документации, независимо от технического состояния изделия в момент начала ремонта; и ремонтом по техническому состоянию, при котором контроль технического состояния выполняется с периодичностью и объемом, установленными в нормативно технической документации, а объем и момент начала ремонта определяется техническим состоянием изделия. Неплановый ремонт проводится с целью устранения последствий отказов или происшествий.

В свою очередь, плановый ремонт может быть регламентированным выполняемым с периодичностью и в объеме, установленными в эксплуатационной документации, независимо от технического состояния изделия в момент начала ремонта; и ремонтом по техническому состоянию, при котором контроль технического состояния выполняется с периодичностью и объемом, установленными в нормативно технической документации, а объем и момент начала ремонта определяется техническим состоянием изделия. Неплановый ремонт проводится с целью устранения последствий отказов или происшествий.

Показателями системы ТОи. Р являются: средняя продолжительность [трудоемкость, стоимость) ТО (ремонта) математическое ожидание продолжительности (трудоемкости, стоимости) одного ТО (ремонта) данного вида за определенные период эксплуатации и наработку; средняя суммарная продолжительность (трудоемкость, стоимость) ТО (ремонтов) математическое ожидание суммарной продолжительности (трудоемкости, стоимости) ТО (ремонтов) за определенные период эксплуатации или наработку;

Показателями системы ТОи. Р являются: средняя продолжительность [трудоемкость, стоимость) ТО (ремонта) математическое ожидание продолжительности (трудоемкости, стоимости) одного ТО (ремонта) данного вида за определенные период эксплуатации и наработку; средняя суммарная продолжительность (трудоемкость, стоимость) ТО (ремонтов) математическое ожидание суммарной продолжительности (трудоемкости, стоимости) ТО (ремонтов) за определенные период эксплуатации или наработку;

удельная суммарная продолжительность (трудоемкость, стоимость) ТО (ремонтов) отношение средней суммарной продолжительности (трудоемкости, стоимости) ТО (ремонтов) к заданной наработке; коэффициент готовности вероятность того, что изделие окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение изделия по назначению не предусматривается; коэффициент технического использования отношение математического ожидания суммарного времени пребывания изделия в работоспособном

удельная суммарная продолжительность (трудоемкость, стоимость) ТО (ремонтов) отношение средней суммарной продолжительности (трудоемкости, стоимости) ТО (ремонтов) к заданной наработке; коэффициент готовности вероятность того, что изделие окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение изделия по назначению не предусматривается; коэффициент технического использования отношение математического ожидания суммарного времени пребывания изделия в работоспособном

состоянии за некоторый период к математическому ожиданию суммарного времени пребывания изделия в работоспособном состоянии и простоях, обусловленных техническим обслуживанием и ремонтом за тот же период; -готовность парка изделий отношение числа работоспособных изделий к общему числу изделий парка в рассматриваемый момент времени. Показатели системы ТОи. Р позволяют оценить затраты времени, труда и средств на ТОи. Р и содержат затраты, как обусловленные конструкцией и техническим состоянием изделия, так и обусловленные организаций, технологией выполнения ТО и ремонтов и т. д.

состоянии за некоторый период к математическому ожиданию суммарного времени пребывания изделия в работоспособном состоянии и простоях, обусловленных техническим обслуживанием и ремонтом за тот же период; -готовность парка изделий отношение числа работоспособных изделий к общему числу изделий парка в рассматриваемый момент времени. Показатели системы ТОи. Р позволяют оценить затраты времени, труда и средств на ТОи. Р и содержат затраты, как обусловленные конструкцией и техническим состоянием изделия, так и обусловленные организаций, технологией выполнения ТО и ремонтов и т. д.

Ремонтный цикл и цикл ТО это соответственно наименьшие повторяющиеся интервалы времени или наработка изделия, в течение которых выполняются в определенной последовательности в соответствии с требованиями нормативно технической или эксплуатационной документации все установленные виды ремонта и периодического ТО. Это период работы техники (машин, оборудования) между вводом ее в эксплуатацию и первым капитальным ремонтом или между двумя следующими друг за другом капитальными ремонтами. Длительность ремонтного цикла устанавливается для каждого вида и марки техники.

Ремонтный цикл и цикл ТО это соответственно наименьшие повторяющиеся интервалы времени или наработка изделия, в течение которых выполняются в определенной последовательности в соответствии с требованиями нормативно технической или эксплуатационной документации все установленные виды ремонта и периодического ТО. Это период работы техники (машин, оборудования) между вводом ее в эксплуатацию и первым капитальным ремонтом или между двумя следующими друг за другом капитальными ремонтами. Длительность ремонтного цикла устанавливается для каждого вида и марки техники.

На нефтегазодобывающих предприятиях большой объём работ проводят по текущему и капитальному подземному ремонту скважин. Текущий подземный ремонт, осуществляют для обеспечения бесперебойной работы действующего фонда скважин. Организация текущего подземного ремонта скважин зависит не только от вида ремонта, но и от категории сложности, которая определяется прежде всего глубиной подвески насосно компрессорных труб или насосов. В зависимости от этого каждый вид ремонта подразделяется на две категории сложности.

На нефтегазодобывающих предприятиях большой объём работ проводят по текущему и капитальному подземному ремонту скважин. Текущий подземный ремонт, осуществляют для обеспечения бесперебойной работы действующего фонда скважин. Организация текущего подземного ремонта скважин зависит не только от вида ремонта, но и от категории сложности, которая определяется прежде всего глубиной подвески насосно компрессорных труб или насосов. В зависимости от этого каждый вид ремонта подразделяется на две категории сложности.

К первой категории относятся: смена глубинного насоса с подъемом труб без жидкости при глубине подвески до 1300 м; смена глубинного насоса без подъема труб или ремонт плунжера насоса; изменение погружения глубинного насоса с подъемом труб с жидкостью при глубине подвески до 700 м; ликвидация отрыва или отвинчивания штанг на глубине до 1400 м; извлечение плунжера и ловля всасывающего клапана с проверкой состояния и ре монтом их при глубине подвески насоса до 1400 м; смена подъемных лифтов, запарафиненных труб и др.

К первой категории относятся: смена глубинного насоса с подъемом труб без жидкости при глубине подвески до 1300 м; смена глубинного насоса без подъема труб или ремонт плунжера насоса; изменение погружения глубинного насоса с подъемом труб с жидкостью при глубине подвески до 700 м; ликвидация отрыва или отвинчивания штанг на глубине до 1400 м; извлечение плунжера и ловля всасывающего клапана с проверкой состояния и ре монтом их при глубине подвески насоса до 1400 м; смена подъемных лифтов, запарафиненных труб и др.

Ко второй категории относятся: смена глубинного насоса с подъемом труб без жидкости при глубине подвески более 1300 м; смена глубинного насоса без подъема труб или ремонт плунжера насоса; изменение погружения глубинного насоса при глубине подвески более 1500 м; извлечение плунжера и ловля всасывающего клапана с проверкой состояния и ремонтом их при глубине подвески насоса более 1400 м; промывка (очистка) скважин от песчаной пробки, глинистого раствора при глубине забоя более 1200 м; очистка эксплуатационной колонны от парафина и другие.

Ко второй категории относятся: смена глубинного насоса с подъемом труб без жидкости при глубине подвески более 1300 м; смена глубинного насоса без подъема труб или ремонт плунжера насоса; изменение погружения глубинного насоса при глубине подвески более 1500 м; извлечение плунжера и ловля всасывающего клапана с проверкой состояния и ремонтом их при глубине подвески насоса более 1400 м; промывка (очистка) скважин от песчаной пробки, глинистого раствора при глубине забоя более 1200 м; очистка эксплуатационной колонны от парафина и другие.

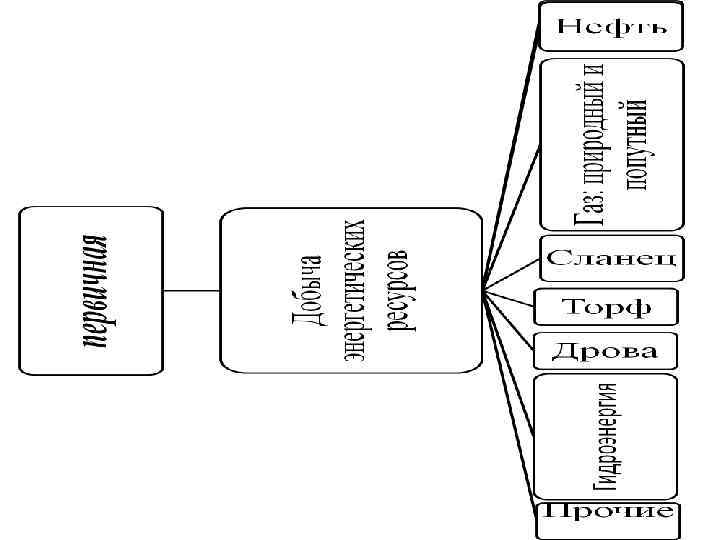

Капитальный ремонт скважин выполняют с целью поддержания в исправности и повышения производительности действующего фонда скважин, ввода в эксплуатацию бездействующих скважин. Этот ремонт связан с восстановлением работоспособного состояния эксплуатационного горизонта и подземной части эксплуатационного оборудования, получившего значительные повреждения, а также с проведением мероприятий по охране недр. Капитальный ремонт скважин включает следующие номера ремонтов, таблица 2. 1

Капитальный ремонт скважин выполняют с целью поддержания в исправности и повышения производительности действующего фонда скважин, ввода в эксплуатацию бездействующих скважин. Этот ремонт связан с восстановлением работоспособного состояния эксплуатационного горизонта и подземной части эксплуатационного оборудования, получившего значительные повреждения, а также с проведением мероприятий по охране недр. Капитальный ремонт скважин включает следующие номера ремонтов, таблица 2. 1

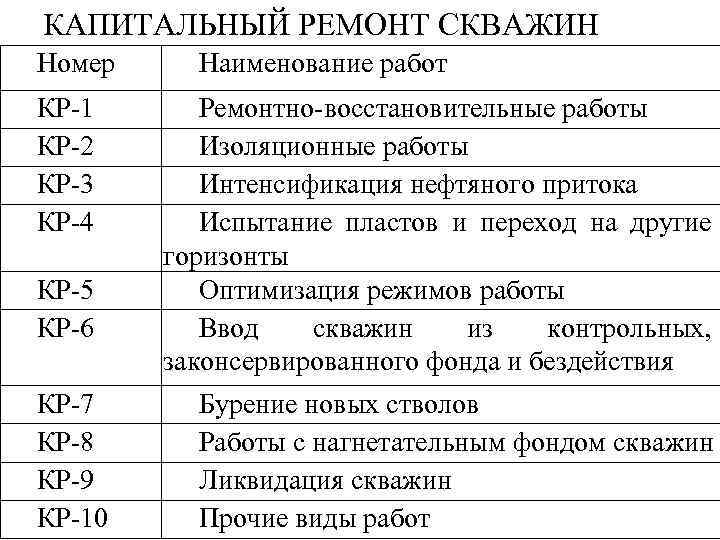

КАПИТАЛЬНЫЙ РЕМОНТ СКВАЖИН Номер КР 1 КР 2 КР 3 КР 4 КР 5 КР 6 КР 7 КР 8 КР 9 КР 10 Наименование работ Ремонтно восстановительные работы Изоляционные работы Интенсификация нефтяного притока Испытание пластов и переход на другие горизонты Оптимизация режимов работы Ввод скважин из контрольных, законсервированного фонда и бездействия Бурение новых стволов Работы с нагнетательным фондом скважин Ликвидация скважин Прочие виды работ

КАПИТАЛЬНЫЙ РЕМОНТ СКВАЖИН Номер КР 1 КР 2 КР 3 КР 4 КР 5 КР 6 КР 7 КР 8 КР 9 КР 10 Наименование работ Ремонтно восстановительные работы Изоляционные работы Интенсификация нефтяного притока Испытание пластов и переход на другие горизонты Оптимизация режимов работы Ввод скважин из контрольных, законсервированного фонда и бездействия Бурение новых стволов Работы с нагнетательным фондом скважин Ликвидация скважин Прочие виды работ

Для устранения недостатков в работе ремонтного хозяйства и подготовке мероприятий по его совершенствованию возникает необходимость проведения анализа работы ремонтных подразделений. При анализе работы ремонтных подразделений рекомендуется: выявить возможность использования услуг специализированных предприятий, выполнения работ по капитальному ремонту, изготовления запасных и сменных деталей; оценить обоснованность принятого на предприятии распределения работ между ремонтными цехами и цеховыми ремонтными базами;

Для устранения недостатков в работе ремонтного хозяйства и подготовке мероприятий по его совершенствованию возникает необходимость проведения анализа работы ремонтных подразделений. При анализе работы ремонтных подразделений рекомендуется: выявить возможность использования услуг специализированных предприятий, выполнения работ по капитальному ремонту, изготовления запасных и сменных деталей; оценить обоснованность принятого на предприятии распределения работ между ремонтными цехами и цеховыми ремонтными базами;

проанализировать структуру ОГМ; выявить недостатки в системе планирования; оценить состояние ремонтных баз; проанализировать состояние организации межремонтного обслуживания; типовые недостатки в организации межремонтного обслуживания и их последствия, качество ухода за оборудованием, организация технического надзора и т. д. ; выяснить недостатки в применяемой системе оплаты труда, методов материального и морального стимулирования и порядке определения материальной ответственности исполнителей за ущерб, нанесенный производству.

проанализировать структуру ОГМ; выявить недостатки в системе планирования; оценить состояние ремонтных баз; проанализировать состояние организации межремонтного обслуживания; типовые недостатки в организации межремонтного обслуживания и их последствия, качество ухода за оборудованием, организация технического надзора и т. д. ; выяснить недостатки в применяемой системе оплаты труда, методов материального и морального стимулирования и порядке определения материальной ответственности исполнителей за ущерб, нанесенный производству.

3. Организация работ по обеспечению буровых промывочными жидкостями Технология промывки скважин — это комплекс технологических процессов и операций по приготовлению, очистке, обработке и циркуляции бурового раствора. Рабочим агентом в технологическом процессе промывки скважин является буровой раствор, основными характеристиками процесса считаются режимные параметры циркуляции и показатели свойств раствора. Состояние технологии промывки — определяющий фактор в улучшении технико экономических показателей бурения скважин.

3. Организация работ по обеспечению буровых промывочными жидкостями Технология промывки скважин — это комплекс технологических процессов и операций по приготовлению, очистке, обработке и циркуляции бурового раствора. Рабочим агентом в технологическом процессе промывки скважин является буровой раствор, основными характеристиками процесса считаются режимные параметры циркуляции и показатели свойств раствора. Состояние технологии промывки — определяющий фактор в улучшении технико экономических показателей бурения скважин.

Основными работами по промывке скважин являются: регулирование качества и количества промывочной жидкости, которая закачивается в скважину в единицу времени, с учетом литологических особенностей разбуриваемых горных пород, давления в проходимых пластах, конструкции скважин и темпов бурения; приготовление и очистка промывочной жидкости. К параметрам, характеризующим качество промывочной жидкости, как известно, относятся водоотдача, статическое напряжение сдвига, условная вязкость, концентрация водородных

Основными работами по промывке скважин являются: регулирование качества и количества промывочной жидкости, которая закачивается в скважину в единицу времени, с учетом литологических особенностей разбуриваемых горных пород, давления в проходимых пластах, конструкции скважин и темпов бурения; приготовление и очистка промывочной жидкости. К параметрам, характеризующим качество промывочной жидкости, как известно, относятся водоотдача, статическое напряжение сдвига, условная вязкость, концентрация водородных

ионов р. Н, содержание песка, удерживающая способность, отстой, стабильность и плотность. Величины параметров промывочной жидкости устанавливаются применительно к особенностям каждой разбуриваемой геологической свиты и указываются в геолого техническом наряде. Изменение параметров промывочной жидкости в процессе бурения каждой скважины тщательно контролируется. С этой целью организуется переносная лаборатория с комплектом необходимых приборов на каждой скважине либо стационарная лаборатория на предприятии, либо передвижная лаборатория на автомашине.

ионов р. Н, содержание песка, удерживающая способность, отстой, стабильность и плотность. Величины параметров промывочной жидкости устанавливаются применительно к особенностям каждой разбуриваемой геологической свиты и указываются в геолого техническом наряде. Изменение параметров промывочной жидкости в процессе бурения каждой скважины тщательно контролируется. С этой целью организуется переносная лаборатория с комплектом необходимых приборов на каждой скважине либо стационарная лаборатория на предприятии, либо передвижная лаборатория на автомашине.

На каждой скважине замеряются водоотдача, толщина корки, статическое напряжение сдвига и высота осадка в приемном чане 2 раза за одну вахту. Вязкость, процентное содержание песка, температура и плотность через 2 ч в нормальных условиях бурения и через 0, 5 ч в осложненных условиях бурения и в скважинах глубиной более 1500 м. Систематически определяется концентрация водородных ионов р. Н. Все замеры регистрируются в специальных журналах как непосредственно на буровых, так и в стационар ной лаборатории. В журналах отражаются также данные по химической обработке промывочной жидкости.

На каждой скважине замеряются водоотдача, толщина корки, статическое напряжение сдвига и высота осадка в приемном чане 2 раза за одну вахту. Вязкость, процентное содержание песка, температура и плотность через 2 ч в нормальных условиях бурения и через 0, 5 ч в осложненных условиях бурения и в скважинах глубиной более 1500 м. Систематически определяется концентрация водородных ионов р. Н. Все замеры регистрируются в специальных журналах как непосредственно на буровых, так и в стационар ной лаборатории. В журналах отражаются также данные по химической обработке промывочной жидкости.

Количество промывочной жидкости, закачиваемой в скважину в единицу времени, устанавливается с учетом максимально возможной скорости восходящего потока в затрубном пространстве (но не менее 1, 6 м/с) и максимального использования мощности буровых насосов. Для правильного регулирования интенсивности промывки скважины часто применяют водомерные устройства. Работы по приготовлению промывочных жидкостей и обеспечению бурового производства ведут в геологоразведочных и буровых организациях.

Количество промывочной жидкости, закачиваемой в скважину в единицу времени, устанавливается с учетом максимально возможной скорости восходящего потока в затрубном пространстве (но не менее 1, 6 м/с) и максимального использования мощности буровых насосов. Для правильного регулирования интенсивности промывки скважины часто применяют водомерные устройства. Работы по приготовлению промывочных жидкостей и обеспечению бурового производства ведут в геологоразведочных и буровых организациях.

Эти работы осуществляют также в цехах по ремонту скважин. В буровых организациях, строящих эксплуатационные и разведочные скважины, промывочную жидкость могут приготавливать индивидуальным способом (непосредственно на буровой), или централизованно. Наиболее простой это первый способ, но он наиболее трудоемкий и ведет к значительному снижению коммерческой скорости бурения. На буровой промывочную жидкость приготовляет, как правило, буровая бригада путём размешивания глины в глиномешалках или в цементосмесительных машинах.

Эти работы осуществляют также в цехах по ремонту скважин. В буровых организациях, строящих эксплуатационные и разведочные скважины, промывочную жидкость могут приготавливать индивидуальным способом (непосредственно на буровой), или централизованно. Наиболее простой это первый способ, но он наиболее трудоемкий и ведет к значительному снижению коммерческой скорости бурения. На буровой промывочную жидкость приготовляет, как правило, буровая бригада путём размешивания глины в глиномешалках или в цементосмесительных машинах.

При централизованном приготовлении промывочных жидкостей в составе (или другого обособленного подразделения ) предприятия организуют глинозавод (цех по приготовлению промывочных жидкостей), который трубопроводами может быть соединён с буровыми. Промывочную жидкость приготавливают путём размыва глины в глиномешалках. На буровые промывочная жидкость подаётся насосами по трубопроводам или автомобильными цистернами. После окончания бурения скважины промывочная жидкость доставляется на завод, где проходит подготовку для дальнейшего использования.

При централизованном приготовлении промывочных жидкостей в составе (или другого обособленного подразделения ) предприятия организуют глинозавод (цех по приготовлению промывочных жидкостей), который трубопроводами может быть соединён с буровыми. Промывочную жидкость приготавливают путём размыва глины в глиномешалках. На буровые промывочная жидкость подаётся насосами по трубопроводам или автомобильными цистернами. После окончания бурения скважины промывочная жидкость доставляется на завод, где проходит подготовку для дальнейшего использования.

Организация централизованного приготовления промывочной жидкости экономически целесообразна в тех районах, где на сравнительно небольшой площади в бурении находится значительное число скважин а также используются значительные объемы буровых растворов. Оборудование для приготовления и очистки буровых растворов, а также циркуляционные системы буровых установок отличаются большим разнообразием. Конструкция оборудования для приготовления буровых растворов зависит от применяемых исходных материалов – глин, утяжелителей и химических реагентов.

Организация централизованного приготовления промывочной жидкости экономически целесообразна в тех районах, где на сравнительно небольшой площади в бурении находится значительное число скважин а также используются значительные объемы буровых растворов. Оборудование для приготовления и очистки буровых растворов, а также циркуляционные системы буровых установок отличаются большим разнообразием. Конструкция оборудования для приготовления буровых растворов зависит от применяемых исходных материалов – глин, утяжелителей и химических реагентов.

Для приготовления растворов из сухих порошкообразных материалов требуется лишь тщательное перемешивание частиц твердой и жидкой фазы и создание условий для полного смачивания твердых частиц. Для приготовления растворов из комовых материалов или влажных порошков необходимо предварительное дробление кусков или слипшихся комков. Процессы дробления исходных твердых материалов и перемешивание их с жидкостью, главным образом с водой, осуществляются в механических или гидравлических мешалках.

Для приготовления растворов из сухих порошкообразных материалов требуется лишь тщательное перемешивание частиц твердой и жидкой фазы и создание условий для полного смачивания твердых частиц. Для приготовления растворов из комовых материалов или влажных порошков необходимо предварительное дробление кусков или слипшихся комков. Процессы дробления исходных твердых материалов и перемешивание их с жидкостью, главным образом с водой, осуществляются в механических или гидравлических мешалках.

4. Организация транспортного обслуживания На предприятия регулярно доставляются материалы, трубы, инструмент, запасные части и другие материальные ценности, необходимые для производства продукции (выполнения работ, оказания услуг). Все это разгружается и размещается на складах, базах, оттуда подается на объекты, производственные цеха и участки, подвергается многочисленным переместительным и погрузочно разгрузочным операциям. Оптимизация грузопотоков и грузооборота способствует: сокращению производственного цикла изготовления продукции; ускорению оборачиваемости оборотных средств;

4. Организация транспортного обслуживания На предприятия регулярно доставляются материалы, трубы, инструмент, запасные части и другие материальные ценности, необходимые для производства продукции (выполнения работ, оказания услуг). Все это разгружается и размещается на складах, базах, оттуда подается на объекты, производственные цеха и участки, подвергается многочисленным переместительным и погрузочно разгрузочным операциям. Оптимизация грузопотоков и грузооборота способствует: сокращению производственного цикла изготовления продукции; ускорению оборачиваемости оборотных средств;

повышению производительности труда; снижению себестоимости продукции и, как результат, увеличению прибыли. Нефтяные и газовые предприятия обслуживают территориальные управления технологического транспорта и спецтехники (УТТ), входящие в состав управления технологического транспорта и спецтехники производственного объединения. Они оказывают транспортные услуги на основе заблаговременно представленных заявок. В состав УТТ входят автомобильные и транспортные гаражи, состоящие из авто и транспортных колонн, механическая мастерская по ремонту транспортных средств и т. д. .

повышению производительности труда; снижению себестоимости продукции и, как результат, увеличению прибыли. Нефтяные и газовые предприятия обслуживают территориальные управления технологического транспорта и спецтехники (УТТ), входящие в состав управления технологического транспорта и спецтехники производственного объединения. Они оказывают транспортные услуги на основе заблаговременно представленных заявок. В состав УТТ входят автомобильные и транспортные гаражи, состоящие из авто и транспортных колонн, механическая мастерская по ремонту транспортных средств и т. д. .

Грузооборот - это общее количество грузов, перемещаемых в единицу времени (год, квартал, месяц, сутки) по конкретному транспортному пути между двумя пунктами с применением всех видов транспорта. Он представляет собой сумму отдельных грузовых потоков - объемов грузов, перемещаемых в определенном направлении между пунктами погрузки и вывозки, под которыми в данном случае понимаются склады, цехи, участки и даже отдельные рабочие места. Грузопотоки зависят от пунктов отправления и количества одновременно отправляемого груза, частоты и скорости передвижения транспортных средств, назначения груза.

Грузооборот - это общее количество грузов, перемещаемых в единицу времени (год, квартал, месяц, сутки) по конкретному транспортному пути между двумя пунктами с применением всех видов транспорта. Он представляет собой сумму отдельных грузовых потоков - объемов грузов, перемещаемых в определенном направлении между пунктами погрузки и вывозки, под которыми в данном случае понимаются склады, цехи, участки и даже отдельные рабочие места. Грузопотоки зависят от пунктов отправления и количества одновременно отправляемого груза, частоты и скорости передвижения транспортных средств, назначения груза.

Грузооборот исчисляется в тоннах перемещаемого груза. Грузопотоком предприятия называется количество грузов, перемещаемых между отдельными пунктами погрузки и выгрузки за определённый период времени (смену, сутки, месяц, квартал, год). Данные о грузообороте и грузопотоках служат основанием для составления схемы грузопотоков и маршрутизации перевозок. Схема грузопотоков представляет собой обзорную карту района деятельности предприятия, на которой условными обозначениями нанесены центральные базы

Грузооборот исчисляется в тоннах перемещаемого груза. Грузопотоком предприятия называется количество грузов, перемещаемых между отдельными пунктами погрузки и выгрузки за определённый период времени (смену, сутки, месяц, квартал, год). Данные о грузообороте и грузопотоках служат основанием для составления схемы грузопотоков и маршрутизации перевозок. Схема грузопотоков представляет собой обзорную карту района деятельности предприятия, на которой условными обозначениями нанесены центральные базы

предприятия, базы (или склады) подразделений предприятия, направление, величина и категория (группа) грузов. Маршрутизация перевозок это установление определённого маршрута грузов по данному грузопотоку. При построении маршрутов исходят из трёх способов движения транспортных средств: кольцевого, двухстороннего и маятникового. При кольцевом способе транспортные средства двигаются с грузом по замкнутому пути, обслуживания последовательно несколько пунктов назначения. Этот способ обеспечивает максимальное использование транспортных средств.

предприятия, базы (или склады) подразделений предприятия, направление, величина и категория (группа) грузов. Маршрутизация перевозок это установление определённого маршрута грузов по данному грузопотоку. При построении маршрутов исходят из трёх способов движения транспортных средств: кольцевого, двухстороннего и маятникового. При кольцевом способе транспортные средства двигаются с грузом по замкнутому пути, обслуживания последовательно несколько пунктов назначения. Этот способ обеспечивает максимальное использование транспортных средств.

Двухсторонний способ достижения транспортных средств является разновидностью кольцевого. При этом способе транспортные средства движутся загруженными к пункту назначения и обратно к пункту отправления. При маятниковом способе транспортные средства движутся до пункта назначения загруженными, а обратно порожняком. При этом способе коэффициент полезного использования транспортной техники наиболее низок. При выборе транспортных средств необходимо исходить из того, что он должны в наибольшей мере отвечать технологическим особенностям обслуживаемого ими производственного процесса.

Двухсторонний способ достижения транспортных средств является разновидностью кольцевого. При этом способе транспортные средства движутся загруженными к пункту назначения и обратно к пункту отправления. При маятниковом способе транспортные средства движутся до пункта назначения загруженными, а обратно порожняком. При этом способе коэффициент полезного использования транспортной техники наиболее низок. При выборе транспортных средств необходимо исходить из того, что он должны в наибольшей мере отвечать технологическим особенностям обслуживаемого ими производственного процесса.

Выбор транспортных средств основан на определении применительно к конкретным условиям себестоимости и трудоёмкости 1 т. км перевозки груза, капитальных затрат, удельных капитальных затрат и учёте условий и безопасности труда, надёжности перевозки и сохранности грузов. При выборе типа транспортных средств предварительно рассчитывают величину грузопотоков и грузооборот, устанавливают свойства и габариты, массу грузов, подлежащих перевозке. Транспортные средства должны соответствовать технологическим и организационным требованиям обслуживаемых производств.

Выбор транспортных средств основан на определении применительно к конкретным условиям себестоимости и трудоёмкости 1 т. км перевозки груза, капитальных затрат, удельных капитальных затрат и учёте условий и безопасности труда, надёжности перевозки и сохранности грузов. При выборе типа транспортных средств предварительно рассчитывают величину грузопотоков и грузооборот, устанавливают свойства и габариты, массу грузов, подлежащих перевозке. Транспортные средства должны соответствовать технологическим и организационным требованиям обслуживаемых производств.

Основными параметрами выбора и расчета количества транспортных средств и общего объема транспортных работ являются род груза, расстояние его перемещения, приспособленность погрузочно разгрузочных площадок, требуемая скорость передвижения, количество обслуживаемых подразделений (буровых, скважин, рабочих мест и т. д. ). Показателями, характеризующими работу транспортного хозяйства предприятия, могут быть показатели количественного использования транспортных средств, качественной оценки за время их эксплуатации (использование грузоподъемности, дальность пробега и др. ).

Основными параметрами выбора и расчета количества транспортных средств и общего объема транспортных работ являются род груза, расстояние его перемещения, приспособленность погрузочно разгрузочных площадок, требуемая скорость передвижения, количество обслуживаемых подразделений (буровых, скважин, рабочих мест и т. д. ). Показателями, характеризующими работу транспортного хозяйства предприятия, могут быть показатели количественного использования транспортных средств, качественной оценки за время их эксплуатации (использование грузоподъемности, дальность пробега и др. ).

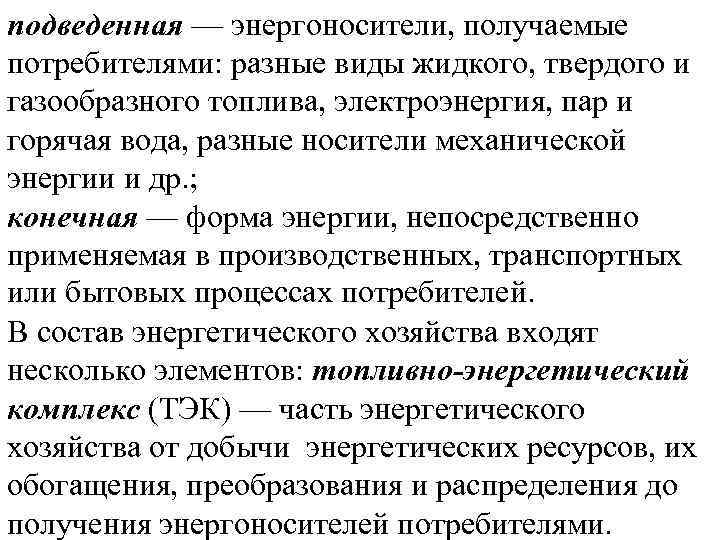

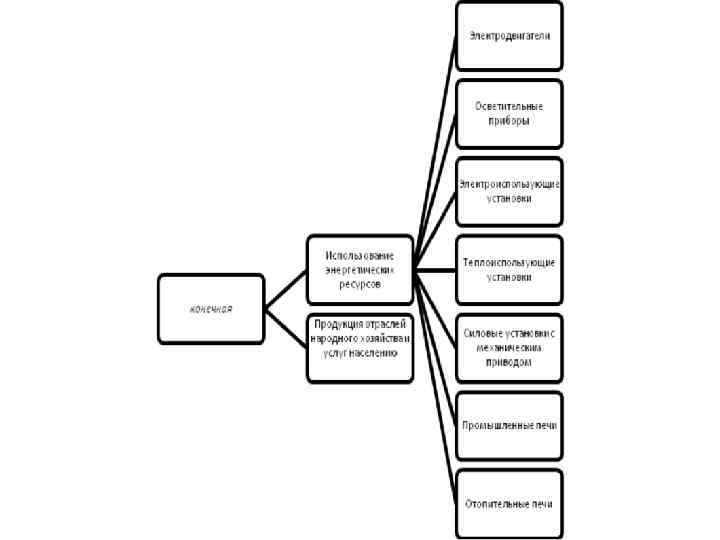

5. Организация энергетического хозяйства Современное энергетическое хозяйство включает в себя всю совокупность предприятий, установок и сооружений, а также связывающих их хозяйственных отношений, которые обеспечивают функционирование и развитие добычи (производства) энергоресурсов и всех процессов их преобразования до конечных установок потребителей включительно. В зависимости от стадии преобразования различают следующие виды энергии: первичная — энергетические ресурсы, извлекаемые из окружающей среды;

5. Организация энергетического хозяйства Современное энергетическое хозяйство включает в себя всю совокупность предприятий, установок и сооружений, а также связывающих их хозяйственных отношений, которые обеспечивают функционирование и развитие добычи (производства) энергоресурсов и всех процессов их преобразования до конечных установок потребителей включительно. В зависимости от стадии преобразования различают следующие виды энергии: первичная — энергетические ресурсы, извлекаемые из окружающей среды;

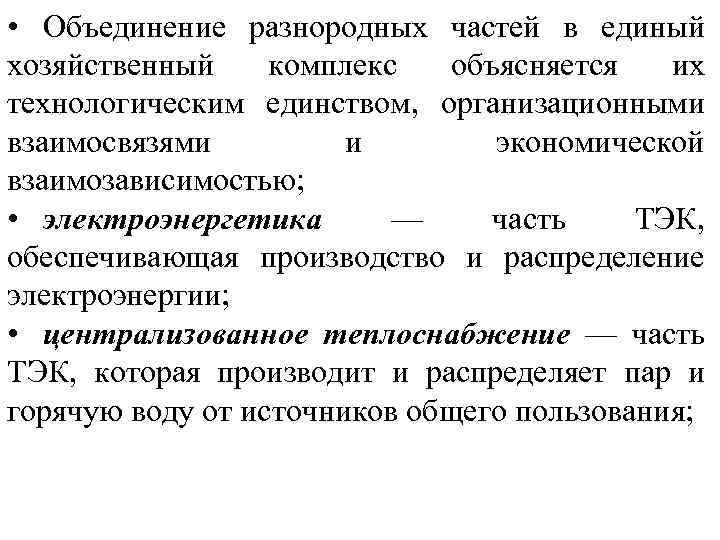

подведенная — энергоносители, получаемые потребителями: разные виды жидкого, твердого и газообразного топлива, электроэнергия, пар и горячая вода, разные носители механической энергии и др. ; конечная — форма энергии, непосредственно применяемая в производственных, транспортных или бытовых процессах потребителей. В состав энергетического хозяйства входят несколько элементов: топливно-энергетический комплекс (ТЭК) — часть энергетического хозяйства от добычи энергетических ресурсов, их обогащения, преобразования и распределения до получения энергоносителей потребителями.

подведенная — энергоносители, получаемые потребителями: разные виды жидкого, твердого и газообразного топлива, электроэнергия, пар и горячая вода, разные носители механической энергии и др. ; конечная — форма энергии, непосредственно применяемая в производственных, транспортных или бытовых процессах потребителей. В состав энергетического хозяйства входят несколько элементов: топливно-энергетический комплекс (ТЭК) — часть энергетического хозяйства от добычи энергетических ресурсов, их обогащения, преобразования и распределения до получения энергоносителей потребителями.

• Объединение разнородных частей в единый хозяйственный комплекс объясняется их технологическим единством, организационными взаимосвязями и экономической взаимозависимостью; • электроэнергетика — часть ТЭК, обеспечивающая производство и распределение электроэнергии; • централизованное теплоснабжение — часть ТЭК, которая производит и распределяет пар и горячую воду от источников общего пользования;

• Объединение разнородных частей в единый хозяйственный комплекс объясняется их технологическим единством, организационными взаимосвязями и экономической взаимозависимостью; • электроэнергетика — часть ТЭК, обеспечивающая производство и распределение электроэнергии; • централизованное теплоснабжение — часть ТЭК, которая производит и распределяет пар и горячую воду от источников общего пользования;

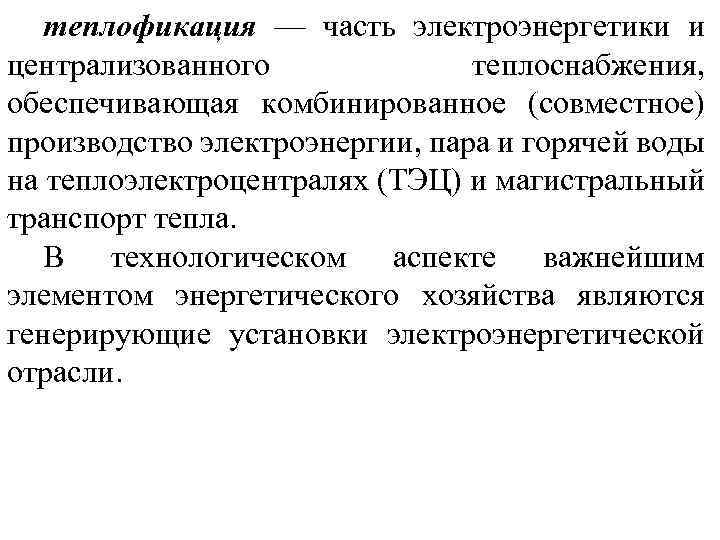

теплофикация — часть электроэнергетики и централизованного теплоснабжения, обеспечивающая комбинированное (совместное) производство электроэнергии, пара и горячей воды на теплоэлектроцентралях (ТЭЦ) и магистральный транспорт тепла. В технологическом аспекте важнейшим элементом энергетического хозяйства являются генерирующие установки электроэнергетической отрасли.

теплофикация — часть электроэнергетики и централизованного теплоснабжения, обеспечивающая комбинированное (совместное) производство электроэнергии, пара и горячей воды на теплоэлектроцентралях (ТЭЦ) и магистральный транспорт тепла. В технологическом аспекте важнейшим элементом энергетического хозяйства являются генерирующие установки электроэнергетической отрасли.

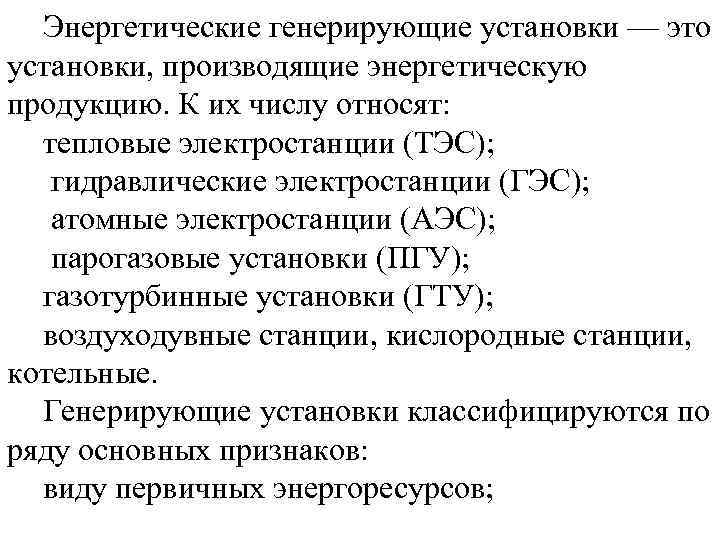

Энергетические генерирующие установки — это установки, производящие энергетическую продукцию. К их числу относят: тепловые электростанции (ТЭС); гидравлические электростанции (ГЭС); атомные электростанции (АЭС); парогазовые установки (ПГУ); газотурбинные установки (ГТУ); воздуходувные станции, кислородные станции, котельные. Генерирующие установки классифицируются по ряду основных признаков: виду первичных энергоресурсов;

Энергетические генерирующие установки — это установки, производящие энергетическую продукцию. К их числу относят: тепловые электростанции (ТЭС); гидравлические электростанции (ГЭС); атомные электростанции (АЭС); парогазовые установки (ПГУ); газотурбинные установки (ГТУ); воздуходувные станции, кислородные станции, котельные. Генерирующие установки классифицируются по ряду основных признаков: виду первичных энергоресурсов;

процессам преобразования энергии; видам отпускаемой энергии; количеству и типам обслуживаемых потребителей; режиму работы. По видам использованных первичных энергоресурсов различают электростанции, применяющие: органическое топливо — ТЭС; ядерное топливо — АЭС; гидроэнергию — ГЭС; приливные — ПЭС и аккумулирующие энергию воды — ГАЭС; солнечную энергию — СЭС;

процессам преобразования энергии; видам отпускаемой энергии; количеству и типам обслуживаемых потребителей; режиму работы. По видам использованных первичных энергоресурсов различают электростанции, применяющие: органическое топливо — ТЭС; ядерное топливо — АЭС; гидроэнергию — ГЭС; приливные — ПЭС и аккумулирующие энергию воды — ГАЭС; солнечную энергию — СЭС;

энергию ветра — ВЭС; подземное тепло — геотермальные (ГЭОЭС). Электростанции, на которых применяется органическое топливо, делятся на угольные, газомазутные и работающие на местных видах топлива (сланцы, торф). По применяемым процессам преобразования энергии выделяются электростанции, в которых: тепловая энергия преобразуется в механическую, а затем в электрическую энергию — ТЭС, АЭС; тепловая энергия непосредственно превращается в электрическую — СЭС с помощью фотоэлементов;

энергию ветра — ВЭС; подземное тепло — геотермальные (ГЭОЭС). Электростанции, на которых применяется органическое топливо, делятся на угольные, газомазутные и работающие на местных видах топлива (сланцы, торф). По применяемым процессам преобразования энергии выделяются электростанции, в которых: тепловая энергия преобразуется в механическую, а затем в электрическую энергию — ТЭС, АЭС; тепловая энергия непосредственно превращается в электрическую — СЭС с помощью фотоэлементов;

энергия воды и воздуха преобразуется в механическую энергию, а затем в электрическую — ГЭС, ГАЭС, ПЭС, ВЭС. По видам отпускаемой энергии различают электростанции: отпускающие только электрическую энергию — ГЭС, ГАЭС, тепловые конденсационные электростанции (КЭС), атомные КЭС; отпускающие электрическую и тепловую энергию — ТЭЦ, атомные ТЭЦ и др. Теплоэлектроцентрали кроме электроэнергии вырабатывают тепло. По режиму работы электростанции бывают базовые, полупиковые и пиковые. Функция энергетики — это бесперебойное снабжение потребителей энергией в нужном количестве.

энергия воды и воздуха преобразуется в механическую энергию, а затем в электрическую — ГЭС, ГАЭС, ПЭС, ВЭС. По видам отпускаемой энергии различают электростанции: отпускающие только электрическую энергию — ГЭС, ГАЭС, тепловые конденсационные электростанции (КЭС), атомные КЭС; отпускающие электрическую и тепловую энергию — ТЭЦ, атомные ТЭЦ и др. Теплоэлектроцентрали кроме электроэнергии вырабатывают тепло. По режиму работы электростанции бывают базовые, полупиковые и пиковые. Функция энергетики — это бесперебойное снабжение потребителей энергией в нужном количестве.

Каждое промышленное предприятие имеет собственное энергетическое хозяйство. Энергетическое хозяйство предприятия — это совокупность энергетических установок и вспомогательных устройств, предназначенных для обеспечения данного предприятия энергией различного вида. Схемы энергоснабжения промышленного предприятия зависят от многих факторов, поэтому их выбор осуществляется на основе технико экономических расчетов. Энергогенерирующие установки — это установки, производящие, передающие, распределяющие и преобразующие энергию.

Каждое промышленное предприятие имеет собственное энергетическое хозяйство. Энергетическое хозяйство предприятия — это совокупность энергетических установок и вспомогательных устройств, предназначенных для обеспечения данного предприятия энергией различного вида. Схемы энергоснабжения промышленного предприятия зависят от многих факторов, поэтому их выбор осуществляется на основе технико экономических расчетов. Энергогенерирующие установки — это установки, производящие, передающие, распределяющие и преобразующие энергию.

Их особенностью является одновременное потребление и производство энергии. Например, энергетический котел потребляет химическую энергию топлива, а производит тепловую; к трансформатору подводится электроэнергия одного напряжения, а отводится другого, повышенного или пониженного. К энергогенерирующим установкам относятся: теплоэлектроцентрали, котельные, компрессорные станции, кислородные станции, холодильные установки, установки по кондиционированию воздуха, водо снабжению и др.

Их особенностью является одновременное потребление и производство энергии. Например, энергетический котел потребляет химическую энергию топлива, а производит тепловую; к трансформатору подводится электроэнергия одного напряжения, а отводится другого, повышенного или пониженного. К энергогенерирующим установкам относятся: теплоэлектроцентрали, котельные, компрессорные станции, кислородные станции, холодильные установки, установки по кондиционированию воздуха, водо снабжению и др.

Энергоисполъзующие установки потребляют энергию, а производят неэнергетическую продукцию или работу. К ним можно отнести технологические печи и котлы, реакторы и электролитические ванны, различное механическое оборудование и др. Эти установки определяют также стадию конечного использования энергии. Агрегаты, производящие одновременно технологическую и энергетическую продукцию, например агрегаты, производящие удобрения и пар, чугун и электрическую энергию.

Энергоисполъзующие установки потребляют энергию, а производят неэнергетическую продукцию или работу. К ним можно отнести технологические печи и котлы, реакторы и электролитические ванны, различное механическое оборудование и др. Эти установки определяют также стадию конечного использования энергии. Агрегаты, производящие одновременно технологическую и энергетическую продукцию, например агрегаты, производящие удобрения и пар, чугун и электрическую энергию.

Основой рациональной организации энергетического хозяйства на предприятии является планирование производства и потребления энергоносителей на основе энергетических балансов, отражающих равенство подведенной и полезной энергии и потерь. Он состоит из двух частей: приходной, характеризующей ресурсы энергии всех видов, и расходной, где показывается распределение энергоресурсов по направлениям потребления, включая потери (например, в сетях) и отпуск на сторону. Приходная и расходная части баланса должны быть равны.

Основой рациональной организации энергетического хозяйства на предприятии является планирование производства и потребления энергоносителей на основе энергетических балансов, отражающих равенство подведенной и полезной энергии и потерь. Он состоит из двух частей: приходной, характеризующей ресурсы энергии всех видов, и расходной, где показывается распределение энергоресурсов по направлениям потребления, включая потери (например, в сетях) и отпуск на сторону. Приходная и расходная части баланса должны быть равны.

6. Организация материально-технического обеспечения и складского хозяйства Важным условием ритмичной и эффективной работы предприятий, их подразделений, каждого рабочего места является обеспечение их оборудованием, топливом и смазочными материалами, сырьем и полуфабрикатами, запасными частями, такелажем, инструментом и другими ресурсами. Материально-техническое обеспечение это процесс удовлетворения потребности предприятия в средствах и предметах труда. .

6. Организация материально-технического обеспечения и складского хозяйства Важным условием ритмичной и эффективной работы предприятий, их подразделений, каждого рабочего места является обеспечение их оборудованием, топливом и смазочными материалами, сырьем и полуфабрикатами, запасными частями, такелажем, инструментом и другими ресурсами. Материально-техническое обеспечение это процесс удовлетворения потребности предприятия в средствах и предметах труда. .

Изучение, анализ использования и определение потребностей в материальных ресурсах, заключение договоров на их поставку, планирование завоза и организация доставки, распределение между цехами и участками, установление норм расхода и запаса, выдача и хранение возложены на службы материально технического снабжения и сбыта, осуществляющим свою деятельность в тесной взаимосвязи с другими отделами и службами предприятия, его производственными подразделениями. Плановую меру потребления в производстве предметов труда устанавливают в процессе нормирования их расхода.

Изучение, анализ использования и определение потребностей в материальных ресурсах, заключение договоров на их поставку, планирование завоза и организация доставки, распределение между цехами и участками, установление норм расхода и запаса, выдача и хранение возложены на службы материально технического снабжения и сбыта, осуществляющим свою деятельность в тесной взаимосвязи с другими отделами и службами предприятия, его производственными подразделениями. Плановую меру потребления в производстве предметов труда устанавливают в процессе нормирования их расхода.

Основная задача нормирования обеспечить разработку и использование технически и экономически обоснованных норм расхода материальных ресурсов по направлениям потребления. Нормированию подлежат все виды сырья и материалов независимо от объема потребления и направления расходования. Норма расхода материальных ресурсов – это мера потребления этих ресурсов на единицу продукции (работы, услуги) определенного качества в условиях регламентированного цикла производства.

Основная задача нормирования обеспечить разработку и использование технически и экономически обоснованных норм расхода материальных ресурсов по направлениям потребления. Нормированию подлежат все виды сырья и материалов независимо от объема потребления и направления расходования. Норма расхода материальных ресурсов – это мера потребления этих ресурсов на единицу продукции (работы, услуги) определенного качества в условиях регламентированного цикла производства.

Основой МТО являются материальные балансы система показателей, характеризующая объемы материальных ресурсов определенного вида и их распределение по потребностям и потребителям. Строятся они в виде таблицы, состоящей из двух частей. В одной из них отражаются ресурсы (запасы на начало периода, объемы производства или снабжения, включая поставки по импорту), во второй их распределение на производственно эксплуатационные и другие нужды, включая поставки на экспорт и остатки на конец планового периода. Итоги обеих частей должны быть равны.

Основой МТО являются материальные балансы система показателей, характеризующая объемы материальных ресурсов определенного вида и их распределение по потребностям и потребителям. Строятся они в виде таблицы, состоящей из двух частей. В одной из них отражаются ресурсы (запасы на начало периода, объемы производства или снабжения, включая поставки по импорту), во второй их распределение на производственно эксплуатационные и другие нужды, включая поставки на экспорт и остатки на конец планового периода. Итоги обеих частей должны быть равны.

На основе баланса определяют размер необходимых ресурсов как разность между обшей их потребностью Р и внутренним источником поступления О + Э + М. В целях приобретения минимального количества ресурсов необходимо правильно устанавливать потребность в них и максимально учитывать возможности ее покрытия за счет внутренних источников. Мобилизация внутренних возможностей осуществляется путем экономии материалов, их повторного использования ( за счет ремонта и реставрации запчастей и спецодежды, вулканизации резиновых изделий, вторичного использования металла и т. п. ), утилизации отходов производства.

На основе баланса определяют размер необходимых ресурсов как разность между обшей их потребностью Р и внутренним источником поступления О + Э + М. В целях приобретения минимального количества ресурсов необходимо правильно устанавливать потребность в них и максимально учитывать возможности ее покрытия за счет внутренних источников. Мобилизация внутренних возможностей осуществляется путем экономии материалов, их повторного использования ( за счет ремонта и реставрации запчастей и спецодежды, вулканизации резиновых изделий, вторичного использования металла и т. п. ), утилизации отходов производства.

В обеспечении предприятия МТР большое значение имеет свободный выбор деловых партнеров поставщиков и потребителей. В этих условиях обоснование потребности предприятия в тех или иных ресурсах приобретает весьма важное значение и может осуществляться в следующей последовательности: определяется их номенклатура (ассортиментный перечень), рассчитываются объемы ресурсов по каждой их позиции, определяются поставщики, размеры, сроки и периодичность поставки по каждому из них. В практике МТО в зависимости от наличия информации, используют различные методы и способы обоснования потребности в ресурсах.

В обеспечении предприятия МТР большое значение имеет свободный выбор деловых партнеров поставщиков и потребителей. В этих условиях обоснование потребности предприятия в тех или иных ресурсах приобретает весьма важное значение и может осуществляться в следующей последовательности: определяется их номенклатура (ассортиментный перечень), рассчитываются объемы ресурсов по каждой их позиции, определяются поставщики, размеры, сроки и периодичность поставки по каждому из них. В практике МТО в зависимости от наличия информации, используют различные методы и способы обоснования потребности в ресурсах.

К ним относят метод прямого счета, аналогии, расчета по типовому представителю, нормативным срокам износа, динамическим коэффициентам и другим, включая и экономико математические. На предприятиях расходуют целый ряд материалов, расход которых регулируют не нормами на единицу продукции, а нормативными сроками износа. К таким относят запасные части к машинам и оборудованию, инвентарь, инструмент и приспособления, спецодежду и спецобувь. При этом нормативные сроки износа могут устанавливаться не только во времени, но и в единицах произведенной работы машиночасах наработки, тонно километрах грузовой работы.

К ним относят метод прямого счета, аналогии, расчета по типовому представителю, нормативным срокам износа, динамическим коэффициентам и другим, включая и экономико математические. На предприятиях расходуют целый ряд материалов, расход которых регулируют не нормами на единицу продукции, а нормативными сроками износа. К таким относят запасные части к машинам и оборудованию, инвентарь, инструмент и приспособления, спецодежду и спецобувь. При этом нормативные сроки износа могут устанавливаться не только во времени, но и в единицах произведенной работы машиночасах наработки, тонно километрах грузовой работы.

Важность создания на предприятиях запасов МТР, создаваемых для обеспечения бесперебойного процесса производства или реализации продукции путем образования необходимого резерва, определяется, с одной стороны, условиями поставок и их надежностью, с другой непредсказуемостью или непостоянством спроса на их потребность, например, из за организации производственных процессов, их ритмичности и т. д. Функции по хранению, учету и контролю МТР, поступающих на предприятие, их запасов собственного производства и готовой продукции, выполняет складское хозяйство.

Важность создания на предприятиях запасов МТР, создаваемых для обеспечения бесперебойного процесса производства или реализации продукции путем образования необходимого резерва, определяется, с одной стороны, условиями поставок и их надежностью, с другой непредсказуемостью или непостоянством спроса на их потребность, например, из за организации производственных процессов, их ритмичности и т. д. Функции по хранению, учету и контролю МТР, поступающих на предприятие, их запасов собственного производства и готовой продукции, выполняет складское хозяйство.