Tema_5.pptx

- Количество слайдов: 36

Тема 5. Материальнотехническое обеспечение { Доц. Видоменко И. А.

Материально-техническое обеспечение 1. 2. 3. Логистическая концепция организации производства. Управление запасами. Функции менеджера по материально-техническому обеспечению.

1. Логистическая концепция организации производства Производственная логистика - это управление материальными потоками в сфере производства материальных благ и услуг. Целью производственной логистики является оптимизация материальных потоков внутри предприятия, создающих материальные блага или оказывающих такие материальные услуги, как хранение, фасовка, развес, укладка и прочее.

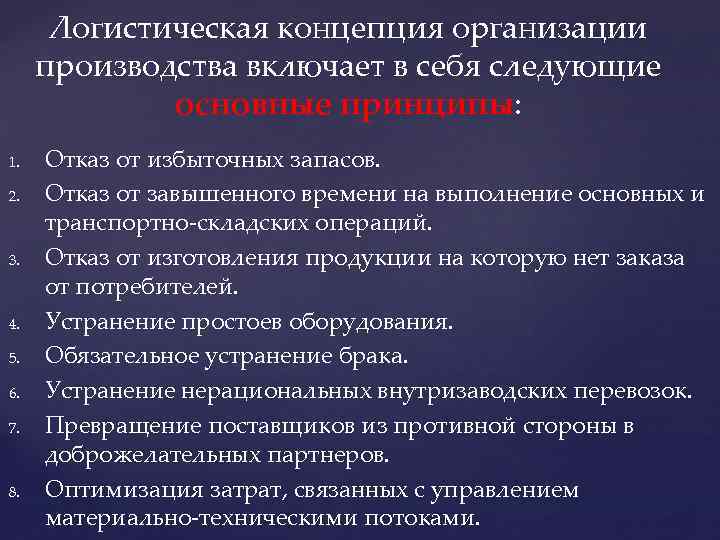

Логистическая концепция организации производства включает в себя следующие основные принципы: 1. 2. 3. 4. 5. 6. 7. 8. Отказ от избыточных запасов. Отказ от завышенного времени на выполнение основных и транспортно-складских операций. Отказ от изготовления продукции на которую нет заказа от потребителей. Устранение простоев оборудования. Обязательное устранение брака. Устранение нерациональных внутризаводских перевозок. Превращение поставщиков из противной стороны в доброжелательных партнеров. Оптимизация затрат, связанных с управлением материально-техническими потоками.

Задачи производственной логистики: Задача 1. Планирование и диспетчеризация производства на основе прогноза потребностей в готовой продукции и заказов потребителей. Задача 2. Разработка план-графиков работы цехов и других подразделений. Задача 3. Разработка план-графиков заказа согласованных со службами снабжения и сбыта. Задача 4. Установление нормативов незавершенного производства и контроля за их соблюдения.

Задачи производственной логистики: Задача 5. Оперативное управление производства и организация выполнения производственных заданий. Задача 6. Контроль за количеством и качеством готовой продукции. Задача 7. Участие в разработке и реализации производственных нововведений. Задача 8. Контроль за себестоимостью производства готовой продукции.

Функции менеджмера МТО самост.

Логистическая концепция организации производства предполагает использование прогрессивных систем организации производства: Система KANBAN Система MRP І Система MRP II Система ОРТ

Система KANBAN – система организации производства и снабжения, позволяющая реализовать принцип «точно в срок» . Разработана и впервые в мире реализована фирмой «Тойота» . В 1959 году эта фирма начала эксперименты с системой канбан и в 1962 году начала процесс перевода всего производства на этот принцип. В основе канбан лежат теоретические построения Фредерика Тейлора, Генри Форда. это информационная система, обеспечивающая оперативное регулирование количества произведенной продукции и организацию и непрерывного производственного потока, способного к быстрой перестройки и практически не требующего страховых запасов. Сущность данной системы заключается в том, что все производственные подразделения снабжаются материальными ресурсами только в том количестве и к такому сроку, которые необходимы для выполнения заказа, заданного подразделением потребителя. Система использует карточный подход.

В основе организации производства фирмы «Тойота» лежит годовой план производства и сбыта автомобилей, на базе которого составляются месячные и оперативные планы среднесуточного выпуска на каждом участке, основанные на прогнозировании покупательского спроса (период упреждения — 1 и 3 месяца). Суточные графики производства составляются только для главного сборочного конвейера. Для цехов и участков, обслуживающих главный конвейер, графики производства не составляются (им устанавливаются лишь ориентировочные месячные объемы производства).

Постоянное использование философии «точно в срок» позволяет раскрыть не обнаруженные до сих пор дефекты. Запасы очень хорошо приспособлены для сокрытия дефектов. Только при уменьшении запасов можно разглядеть проблемы. Это очень похоже на то, как высокий уровень воды скрывает подводные рифы. «Канбан» — на японском языке означает карточка.

Виды Тарный канбан Представляет собой единицу тары, на которой находится бирка «канбан» . Бирка «канбан» на контейнере закреплена жестко и имеет следующие содержание: наименование детали; номер детали; количество деталей; адрес получателя детали; адрес отправителя детали. Система заказа деталей и узлов по тарному канбану осуществляется следующим образом: по мере окончания деталей в первом тарном канбане оператор убирает его с рабочего места на нижний ярус стеллажа (нижний ярус стеллажа является местом для складирования заказов оператора и получением заказов транспортировщиком) и работает из второго. Транспортировщик забирает порожнюю тару и, поскольку к таре прикреплен канбан, осуществляется обратная связь между оператором и кладовщиком через транспортировщика для заказа материалов. Тарный канбан имеет недостаток — требуется дополнительное количество тары на каждую единицу детали или комплектующие при создании склада.

Виды Карточный канбан Представляет собой карточку, разделённую на четыре раздела: цвет карточки; адрес отправителя детали; наименование детали, номер детали, количество деталей или узлов, необходимое для поставки по адресу получателя; адрес получателя детали. Один из вариантов цветовой гаммы: Синий — производственный канбан (между производственной линией и зоной выдачи); Красный — складской канбан (между складом и зоной выдачи); Зелёный — межцеховой канбан(между цехами, производствами заводами и. т. д. ).

Виды Программный канбан Одна из новых разновидностей управления веб-разработкой. Перспективный вариант для веб-студий и фрилансеров, работающих с большим количеством заказов. Технология работает по тому же принципу, что и карточный канбан, но при помощи специального программного обеспечения.

Принципы 1 принцип канбан — бирка должна находиться в таре с деталями или прикреплена к ним. 2 принцип канбан — два канбана на рабочем месте, то есть на одном рабочем месте допускается иметь две нормы деталей. Этот принцип распространяется только на мелкие и средние детали, транспортировка которых осуществляется в специальной таре — данный принцип устанавливает время на транспортировку деталей. 3 принцип канбан — отсутствие бракованных деталей на производственной линии (конвейере), так как если бракованные детали будут попадать на конвейер, будет отсутствовать стабильная работа транспортировщика и работа конвейера.

Принципы 4 принцип канбан — формирование новой схемы складского хозяйства: склад должен быть один, максимально приближённый к конвейеру; склад формируется по принципу магазина самообслуживания — транспортировщик движется по складу и сам собирает в тележку необходимые детали и сборочные единицы; детали и комплектующие в нужном количестве должны быть подготовленные для транспортировщика кладовщиком, одним из самых важных факторов является отсутствие пересчёта, либо быстрый пересчёт (мерная, ячеистая тара). Передача деталей и комплектующих от транспортировщика оператору также должна осуществляться без пересчёта — на первый план выходит доверие людей другу. Для рационального использования рабочего времени кладовщика, транспортировщика и других необходимо применить или упростить систему документооборота (например, применить штрихкодирование).

Система MRP І – это система организации производства, в которой компоненты и полуфабрикаты подаются с предыдущей технической операции на последующую в соответствии с заранее сформированным жестким производственным графиком. Аналогичным образом готовая продукция «выталкивается в сбытовую сеть» . В системах «выталкивающего» типа обязательным условием является наличие текущих и страховых запасов, количество которых значительно превышает количество соответствующих запасов при работе «вытягивающей системы» . Данная система удобна при многономенклатурном производстве. Недостаток системы состоит в том, что необходимые материалы не всегда в нужном количестве и не всегда вовремя «выталкиваются» .

Система MRP II – представляет собой интегрированные микрологистические процессы. Системы MRP II включает в себя систему MRP I и финансовое планирование.

Преимуществом системы MRP II перед системами MRP I является более полное удовлетворение потребительского спроса, достигаемого путем сокращения продолжительности производственных циклов, уменьшения запасов, лучшая организация поставок, более быстрого реагирования на изменения спроса и планирования финансовых потоков.

Система ОРТ – это оптимизированная производственная технология, основным принципом которой, является определение узких мест или критических ресурсов. Критическими ресурсами могут быть запасы сырья, материалов, время работы машинного оборудования, технические процессы, персонал. Система направлена на то, чтобы механизировать потери критических ресурсов. Эта система является усовершенствованной системой рассмотренных выше. Недостатком системы является снижение эффективности управления не критическими ресурсами.

Все выше перечисленные системы построены на основных принципах новых философий снабжения: 1. Статистический контроль процессов ( SPS) Данная концепция появилась после Второй Мировой войны. Она является прообразом системы JIT и предусматривает исключения наличия «входящего брака» на всех этапах производства и как результатом отсутствие дефектов на выходе.

2. Философия 'JUST IN TIME‘ Чаще всего философией JIT называют устранение издержек ( «потерь» ) в производственном процессе. «Потерями» называются любые действия, не добавляющие стоимости изготавливаемого продукта для потребителя. Исторически это правильно, поскольку именно исключение потерь было главной движущей силой производства компании Toyota — создателя JIT. В идеале компания, использующая систему JIT, ежедневно покупает ровно столько сырья и материалов, сколько ей необходимо для работы в течение одного дня. Более того, к концу дня в ее цехах не останется незавершенного производства, а вся произведенная продукция отправляется клиентам. Таким образом, на складах не остается никакой готовой продукции. При системе JIT вы ничего нигде и ни для кого не производите, пока не получите заказ от клиента.

Философия JIT заключается в том, что руководство должно сосредоточить свои усилия на упрощении процессов и устранении потерь везде, где это возможно. Эта философия основана на трех основных идеях: Все виды деятельности, не дающие дополнительных улучшений в продукции или услугах, должны быть ликвидированы. Все должно подчиняться достижению и поддержанию высокого уровня качества во всех аспектах деятельности компании. В рамках системы JIT основной упор делается на то, чтобы все делать правильно с первого раза и избегать каких-либо переделок. Все также должно быть основано на непрерывном улучшении эффективности деятельности компании и базы данных, собираемых для руководства.

3. Комплексное управление качеством (TQM) Появилось еще в 70 -80 г. ХХ ст. Она была основана на необходимости повышения качества всех компонентов (факторов) производства. Эта система была разработана Кросби, Дименгом, Джураном, которые считали, что контролировать необходимо не качество продукции, а качество организации производства. При таком подходе каждый сотрудник должен отвечать за повышение качества на собственном технологическом участке.

4. Система реинженирии бизнеспроцессов(RBP) Концепция основана на допущении о возможности и необходимости перманентного (постоянного) совершенствования всех бизнес процессов, включая и управление законами. Данный подход предполагает постоянную оптимизацию процессов, а главное цели – обеспечение мах экономии расходов и полное уничтожение не производительного труда.

5. Тотальное управление деньгами (ТСМ) Эта концепция основана на приоритете денежных потоков над всеми остальными объектами управления. Это не означает, что предыдущие системы изжили себя, это лишь новый виток развития выше перечисленных систем. Принципы выше перечисленных философий служат средствами для обеспечения процесса тотального управления деньгами. Компании, принявшие на вооружение ТСМ – подход должны выпускать не качественный продукт, а тот, который обеспечивает мах прибыль во времени.

2: Управление запасами Системы оптимального управления запасами. В зависимости от исходных параметров, которыми регламентируются запасы, различают несколько систем их регулирования. Чаще всего в качестве таких параметров принимают размеры заказов на выполнения заказов, их периодичность, поддерживаемый уровень запасов, допустимое колебание уровня запасов, системы накопления запасов и т. д.

1. Система с фиксированным размером заказа. В такой системе размер заказов на выполнение запасов является величиной постоянной. 10 дн. 6 дн. 8 дн.

Очередная поставка продукции осуществляется при уменьшении наличных запасов до определенного критического уровня, при этом не наблюдается никакой цикличности (периодичности) пополнения запасов. Такую систему еще называют двухбункерной. Критическая точка заказов называется точкой перезаказа.

2. Система с фиксированным периодом заказа МАХ запасов 10 дн.

3. Система с двумя фиксированными уровнями запасов и с фиксированной периодичностью. мах зап. Min зап 10 дн.

Сущность этой системы состоит в том, что допустимый уровень запасов регламентируется, как сверху так и снизу. Размер партии варьируется.

4. Система с двумя фиксированными уровнями запасов без постоянной периодичности заказа ( S – S система) 10 дн. 6 дн. 8 дн.

Регулирующими параметрами рассматриваемой системы является мах запас, точка заказа и периодичность заказа. Два первых параметра – это постоянные величины, последний – переменная величина.

С точки зрения методов пополнения запасов выделяют: 1) Складскую систему, когда запасы хранятся на складе. 2) Транзитная система - в этой системе продукция из производства поставщика сразу отгружается в производство потребителя, т. е. продукция нигде не хранится. 3) Смешанная система.

Для управления запасами используется несколько методов, среди которых: АВС–анализ - предусматривает классификацию объектов с точки зрения вклада объекта в конечную цель. XYZ–анализ - принцип дифференциации ассортимента по равномерности спроса и точности прогнозирования: Группа X – спрос равномерен; Группа Y – есть некоторые колебания в опросе; Группа Z – спрогнозировать спрос очень сложно.

Tema_5.pptx