6655c475df7c637d4e7dcbedb5ea849d.ppt

- Количество слайдов: 73

ТЕМА 4. РАСЧЕТ ПОДГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА 4. 1. Характеристика работ по подготовке материалов к раскрою. 4. 2. Характеристика способов хранения материалов. 4. 3. Характеристика оборудования для транспортировки материалов. 4. 4. Расчет численности рабочих , оборудования и площади подготовительного цеха. 4. 5. Направления совершенствования подготовки материалов.

ТЕМА 4. РАСЧЕТ ПОДГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА 4. 1. Характеристика работ по подготовке материалов к раскрою. 4. 2. Характеристика способов хранения материалов. 4. 3. Характеристика оборудования для транспортировки материалов. 4. 4. Расчет численности рабочих , оборудования и площади подготовительного цеха. 4. 5. Направления совершенствования подготовки материалов.

4. 1. Характеристика работ по подготовке материалов к раскрою. 4. 1. 1. Разгрузка и транспортировка 4. 1. 2. Измерение материала 4. 1. 3. Расчет кусков материала

4. 1. Характеристика работ по подготовке материалов к раскрою. 4. 1. 1. Разгрузка и транспортировка 4. 1. 2. Измерение материала 4. 1. 3. Расчет кусков материала

4. 1. 1. Разгрузка и транспортировка Материалы на швейные предприятия поступают в жесткой /ящики/, полужесткой / кипы/ и мягкой упаковке. Масса одиночного груза в жесткой упаковке должна быть не более 80, в мягкой – не более 50 кг. Разгрузка материалов с автошин – тяжелая и трудоемкая операция, основным требованием к ней является максимальная механизация тяжелого ручного труда. При выборе средств для разгрузки материалов / как и другого подъемно-транспортного оборудования/ нужно учитывать не только экономический, но и социальный эффект механизации.

4. 1. 1. Разгрузка и транспортировка Материалы на швейные предприятия поступают в жесткой /ящики/, полужесткой / кипы/ и мягкой упаковке. Масса одиночного груза в жесткой упаковке должна быть не более 80, в мягкой – не более 50 кг. Разгрузка материалов с автошин – тяжелая и трудоемкая операция, основным требованием к ней является максимальная механизация тяжелого ручного труда. При выборе средств для разгрузки материалов / как и другого подъемно-транспортного оборудования/ нужно учитывать не только экономический, но и социальный эффект механизации.

Приемка материалов заключается в проверке целости упаковки единичных грузов и их соответствия сопроводительным документом. После распаковки проверяют также номера и количество кусков в соответствии с кипной картой. Техническая приемка заключается в периодическом выборочном испытании поступающих материалов с целью определения соответствия их характеристик действующим стандартам и техническим условиям, сортности. Распаковка материалов осуществляется вручную в распаковочной зоне склада. Хранение распакованных материалов необходимо вследствие несовпадения ритма их поступления на предприятие с ритмом их подготовки к раскрою.

Приемка материалов заключается в проверке целости упаковки единичных грузов и их соответствия сопроводительным документом. После распаковки проверяют также номера и количество кусков в соответствии с кипной картой. Техническая приемка заключается в периодическом выборочном испытании поступающих материалов с целью определения соответствия их характеристик действующим стандартам и техническим условиям, сортности. Распаковка материалов осуществляется вручную в распаковочной зоне склада. Хранение распакованных материалов необходимо вследствие несовпадения ритма их поступления на предприятие с ритмом их подготовки к раскрою.

Величина необходимого запаса материалов определяется ритмичностью поставок, количеством и удаленностью поставщиков, состоянием транспортной сети и т. п Контроль качества материалов выполняют, для оценки их сортности и для определения характера и мест расположения дефектов. Последнее имеет исключительно важное значение для экономического использования материалов, влияет на содержание и трудоемкость раскладок лекал, которые выполняют с обходом местных дефектов.

Величина необходимого запаса материалов определяется ритмичностью поставок, количеством и удаленностью поставщиков, состоянием транспортной сети и т. п Контроль качества материалов выполняют, для оценки их сортности и для определения характера и мест расположения дефектов. Последнее имеет исключительно важное значение для экономического использования материалов, влияет на содержание и трудоемкость раскладок лекал, которые выполняют с обходом местных дефектов.

Сортность тканей определяют балльными оценками внешнего вида и физико-механических свойств. Сортность полотен материала по дефектам внешнего вида определяют путем их просмотра с лицевой стороны. Все дефекты делятся на распространенные по всей ширине или длине материала и местные расположенные на ограниченных участках полотна Разбраковка материалов – весьма ответственная и трудоемкая операция. Сплошному органолептическому контролю подвергаются все основные и подкладочные материалы

Сортность тканей определяют балльными оценками внешнего вида и физико-механических свойств. Сортность полотен материала по дефектам внешнего вида определяют путем их просмотра с лицевой стороны. Все дефекты делятся на распространенные по всей ширине или длине материала и местные расположенные на ограниченных участках полотна Разбраковка материалов – весьма ответственная и трудоемкая операция. Сплошному органолептическому контролю подвергаются все основные и подкладочные материалы

При контроле качества ткани необходимо соблюдать следующие условия: - скорость прямого и реверсивного движения ткани, а в случае необходимости – ее полный останов, определяется рабочим-оператором; - смотровой экран, по которому движется ткань, должен быть расположен нормально к линии зрения оператора (70 -80 градусов к горизонту); - освещение (не менее 800 лк) движущейся ткани должно быть естественным или искусственным. Сортность материала по показателям физико механических свойств устанавливают в лабораторных условиях, используют стандартные приборы методы испытаний.

При контроле качества ткани необходимо соблюдать следующие условия: - скорость прямого и реверсивного движения ткани, а в случае необходимости – ее полный останов, определяется рабочим-оператором; - смотровой экран, по которому движется ткань, должен быть расположен нормально к линии зрения оператора (70 -80 градусов к горизонту); - освещение (не менее 800 лк) движущейся ткани должно быть естественным или искусственным. Сортность материала по показателям физико механических свойств устанавливают в лабораторных условиях, используют стандартные приборы методы испытаний.

4. 1. 2. Измерение материала Промер тканей заключается в определении длины и ширины каждого куска с точностью 1 см. Промер тканей является обязательной операцией для всех швейных предприятий. Он необходим для возможно более полного использования кусков тканей по длине и ширине. Для рационального использования кусков ткани при раскрое недостаточно установить общую его длину (расстояние между концами). Необходимо измерять расстояние между дефектами, т. е. длину куска от его конца до условного разреза, между условными разрезами.

4. 1. 2. Измерение материала Промер тканей заключается в определении длины и ширины каждого куска с точностью 1 см. Промер тканей является обязательной операцией для всех швейных предприятий. Он необходим для возможно более полного использования кусков тканей по длине и ширине. Для рационального использования кусков ткани при раскрое недостаточно установить общую его длину (расстояние между концами). Необходимо измерять расстояние между дефектами, т. е. длину куска от его конца до условного разреза, между условными разрезами.

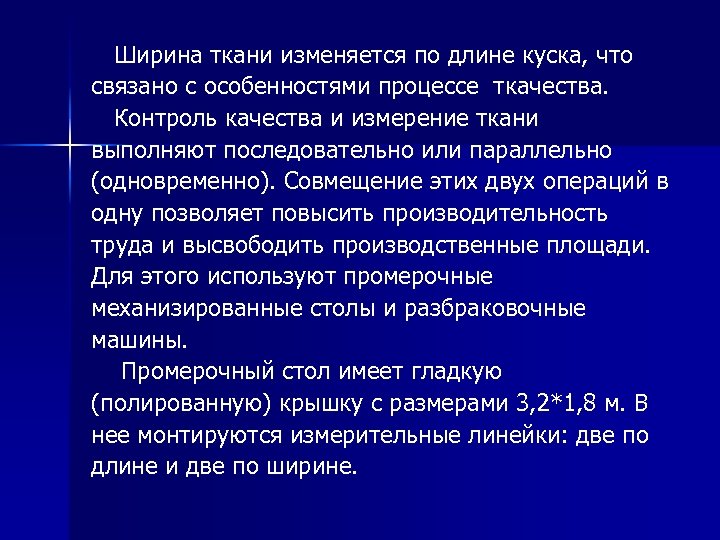

Ширина ткани изменяется по длине куска, что связано с особенностями процессе ткачества. Контроль качества и измерение ткани выполняют последовательно или параллельно (одновременно). Совмещение этих двух операций в одну позволяет повысить производительность труда и высвободить производственные площади. Для этого используют промерочные механизированные столы и разбраковочные машины. Промерочный стол имеет гладкую (полированную) крышку с размерами 3, 2*1, 8 м. В нее монтируются измерительные линейки: две по длине и две по ширине.

Ширина ткани изменяется по длине куска, что связано с особенностями процессе ткачества. Контроль качества и измерение ткани выполняют последовательно или параллельно (одновременно). Совмещение этих двух операций в одну позволяет повысить производительность труда и высвободить производственные площади. Для этого используют промерочные механизированные столы и разбраковочные машины. Промерочный стол имеет гладкую (полированную) крышку с размерами 3, 2*1, 8 м. В нее монтируются измерительные линейки: две по длине и две по ширине.

Рисунок 1 - Схема измерения тканей на промерочном столе Ткань уложенную “в книжку”, располагают перед задним концом А промерочного стола Б. Конец ткани перекидывают через направляющий ролик 2 и протаскивают вручную до переднего края стола Б. С помощью устройств 3 на ткани делают отметку через 3 м.

Рисунок 1 - Схема измерения тканей на промерочном столе Ткань уложенную “в книжку”, располагают перед задним концом А промерочного стола Б. Конец ткани перекидывают через направляющий ролик 2 и протаскивают вручную до переднего края стола Б. С помощью устройств 3 на ткани делают отметку через 3 м.

Эта длина фиксируется счетчиком 4, подключенным к устройству 3 или ножной педали, приводимой в действие работницей. Далее ткань протягивают вручную и наматывают на вал 6, который приводиться во вращение от вала 7. Длину последнего участка ткани длиной менее 3 м измеряют линейкой с точностью до 1 см и прибавляют ее к общей длине куска. Стол обслуживается двумя рабочими. Качество разбраковки на столе невысокое, т. к. его конструкция не обеспечивает необходимых условий для осмотра материалов.

Эта длина фиксируется счетчиком 4, подключенным к устройству 3 или ножной педали, приводимой в действие работницей. Далее ткань протягивают вручную и наматывают на вал 6, который приводиться во вращение от вала 7. Длину последнего участка ткани длиной менее 3 м измеряют линейкой с точностью до 1 см и прибавляют ее к общей длине куска. Стол обслуживается двумя рабочими. Качество разбраковки на столе невысокое, т. к. его конструкция не обеспечивает необходимых условий для осмотра материалов.

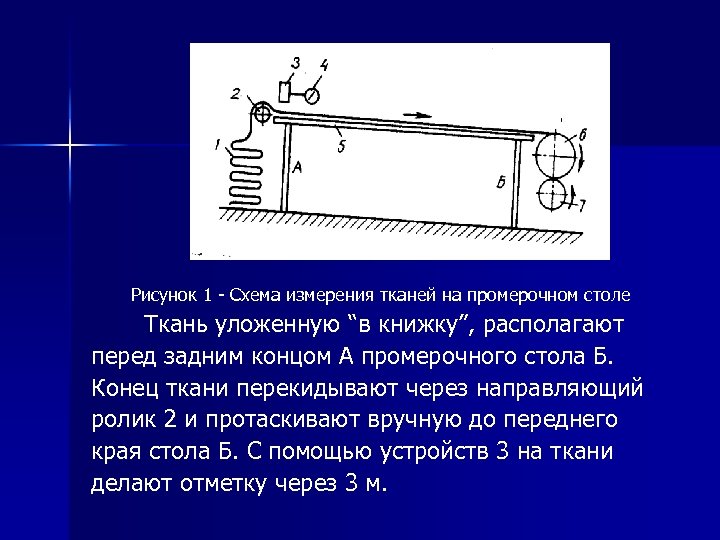

Рисунок 2 - Схема промерочной машины Счетчик 11 промерочной машины МП-1 приводиться в движение от барабана 12. Он регистрирует длину пробега транспортерных кардолент 10, которые огибают барабаны 9 и 12. Кардоленты служат для перемещения измеряемой ткани.

Рисунок 2 - Схема промерочной машины Счетчик 11 промерочной машины МП-1 приводиться в движение от барабана 12. Он регистрирует длину пробега транспортерных кардолент 10, которые огибают барабаны 9 и 12. Кардоленты служат для перемещения измеряемой ткани.

Ткань, уложенную “в книжку”, размещают в лотке 1. При заправке машины конец ткани перекидывают через направляющий вал 2, который имеет винтовую нарезку для расправления ткани по ширине. Далее ткань минуя направляющую пластину 3, поступает на замкнутые кардоленты 10. Машину включают с кнопочного пульта и конец куска ткани подходит к нулевой отметке, у которой находиться фотоэлемент, и машина останавливается. Установка стрелки счетчика на нуль, снова включает машину для образования некоторого резерва ткани за кардолентами. Машину устанавливают второй раз, а конец куска ткани перекидывают через вал 5, заправляют в ровнитель и наматывают на вал 6, который помещают на намоточные барабаны 7 и 8.

Ткань, уложенную “в книжку”, размещают в лотке 1. При заправке машины конец ткани перекидывают через направляющий вал 2, который имеет винтовую нарезку для расправления ткани по ширине. Далее ткань минуя направляющую пластину 3, поступает на замкнутые кардоленты 10. Машину включают с кнопочного пульта и конец куска ткани подходит к нулевой отметке, у которой находиться фотоэлемент, и машина останавливается. Установка стрелки счетчика на нуль, снова включает машину для образования некоторого резерва ткани за кардолентами. Машину устанавливают второй раз, а конец куска ткани перекидывают через вал 5, заправляют в ровнитель и наматывают на вал 6, который помещают на намоточные барабаны 7 и 8.

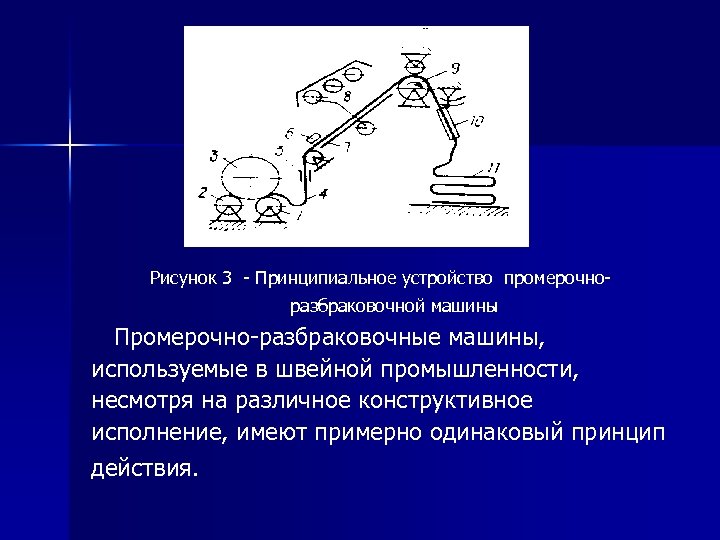

Рисунок 3 - Принципиальное устройство промерочноразбраковочной машины Промерочно-разбраковочные машины, используемые в швейной промышленности, несмотря на различное конструктивное исполнение, имеют примерно одинаковый принцип действия.

Рисунок 3 - Принципиальное устройство промерочноразбраковочной машины Промерочно-разбраковочные машины, используемые в швейной промышленности, несмотря на различное конструктивное исполнение, имеют примерно одинаковый принцип действия.

Рулон ткани 3 (рис 3) получают вращение, необходимое для его разматывания, от барабанов 1 и 2. Отмотанная от рулона часть ткани протягивается через выравниватель по ширине 5 к смотровому экрану 7 и заправляется между транспортирующими валами 9. Вращаясь, валы перемещают ткань по экрану 7 и подают ткань в укладчик 10 для складывания ее “ в книжку” 11. Перед поступлением ткани на смотровой экран образуют резерв 4, необходимый для создания минимального натяжения ткани при ее движении. В нижней части смотрового экрана находятся устройство 6 для измерения ширины ткани и устройство для измерения длины ткани.

Рулон ткани 3 (рис 3) получают вращение, необходимое для его разматывания, от барабанов 1 и 2. Отмотанная от рулона часть ткани протягивается через выравниватель по ширине 5 к смотровому экрану 7 и заправляется между транспортирующими валами 9. Вращаясь, валы перемещают ткань по экрану 7 и подают ткань в укладчик 10 для складывания ее “ в книжку” 11. Перед поступлением ткани на смотровой экран образуют резерв 4, необходимый для создания минимального натяжения ткани при ее движении. В нижней части смотрового экрана находятся устройство 6 для измерения ширины ткани и устройство для измерения длины ткани.

Практически все типы браковочно-промерочных машин производства стран СНГ имеют недостатки технического и технологического характера, не позволяющие использовать их в системе автоматизированного рабочего места контролера оператора. К числу недостатков относятся: -значительная деформация ткани в продольном направлении про ее взаимодействии с рабочими органами машины; -неровности кромки ткани в рулоне; -низкая точность измерения длины и ширины куска; -отсутствие технических средств для автоматизированного сбора и обработки требуемой информации при формировании паспорта куска;

Практически все типы браковочно-промерочных машин производства стран СНГ имеют недостатки технического и технологического характера, не позволяющие использовать их в системе автоматизированного рабочего места контролера оператора. К числу недостатков относятся: -значительная деформация ткани в продольном направлении про ее взаимодействии с рабочими органами машины; -неровности кромки ткани в рулоне; -низкая точность измерения длины и ширины куска; -отсутствие технических средств для автоматизированного сбора и обработки требуемой информации при формировании паспорта куска;

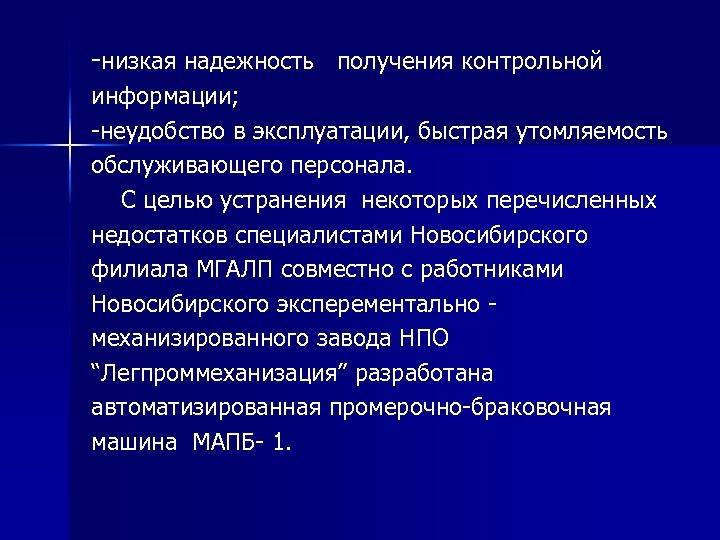

-низкая надежность получения контрольной информации; -неудобство в эксплуатации, быстрая утомляемость обслуживающего персонала. С целью устранения некоторых перечисленных недостатков специалистами Новосибирского филиала МГАЛП совместно с работниками Новосибирского эксперементально - механизированного завода НПО “Легпроммеханизация” разработана автоматизированная промерочно-браковочная машина МАПБ- 1.

-низкая надежность получения контрольной информации; -неудобство в эксплуатации, быстрая утомляемость обслуживающего персонала. С целью устранения некоторых перечисленных недостатков специалистами Новосибирского филиала МГАЛП совместно с работниками Новосибирского эксперементально - механизированного завода НПО “Легпроммеханизация” разработана автоматизированная промерочно-браковочная машина МАПБ- 1.

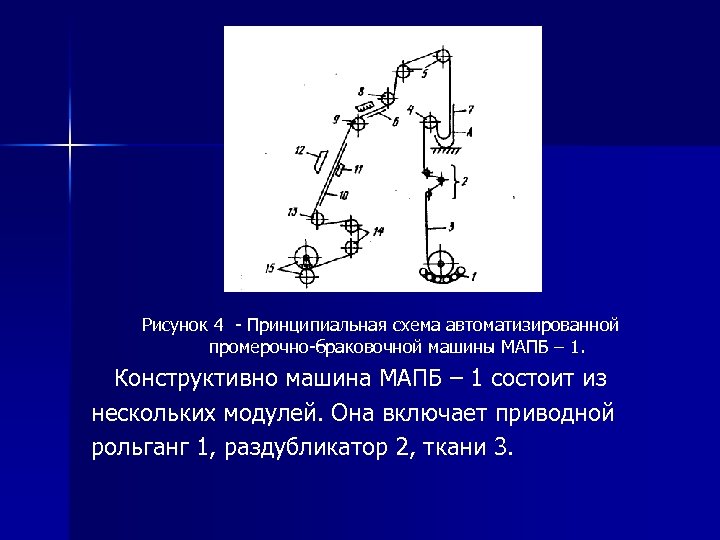

Рисунок 4 - Принципиальная схема автоматизированной промерочно-браковочной машины МАПБ – 1. Конструктивно машина МАПБ – 1 состоит из нескольких модулей. Она включает приводной рольганг 1, раздубликатор 2, ткани 3.

Рисунок 4 - Принципиальная схема автоматизированной промерочно-браковочной машины МАПБ – 1. Конструктивно машина МАПБ – 1 состоит из нескольких модулей. Она включает приводной рольганг 1, раздубликатор 2, ткани 3.

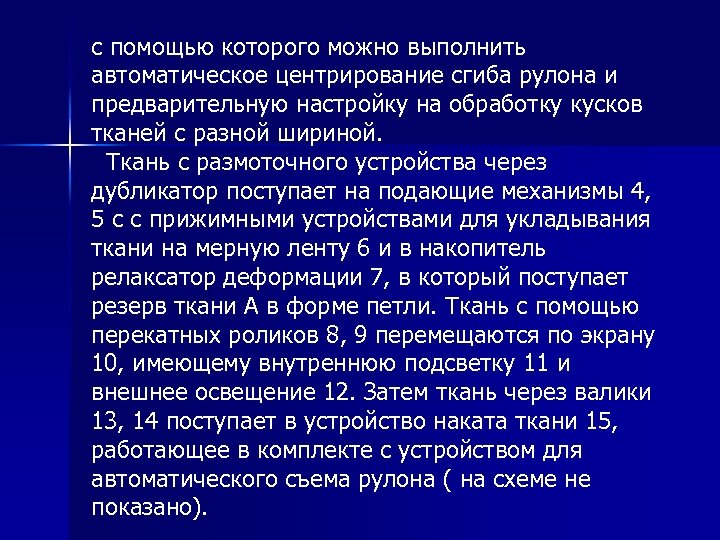

с помощью которого можно выполнить автоматическое центрирование сгиба рулона и предварительную настройку на обработку кусков тканей с разной шириной. Ткань с размоточного устройства через дубликатор поступает на подающие механизмы 4, 5 с с прижимными устройствами для укладывания ткани на мерную ленту 6 и в накопитель релаксатор деформации 7, в который поступает резерв ткани А в форме петли. Ткань с помощью перекатных роликов 8, 9 перемещаются по экрану 10, имеющему внутреннюю подсветку 11 и внешнее освещение 12. Затем ткань через валики 13, 14 поступает в устройство наката ткани 15, работающее в комплекте с устройством для автоматического съема рулона ( на схеме не показано).

с помощью которого можно выполнить автоматическое центрирование сгиба рулона и предварительную настройку на обработку кусков тканей с разной шириной. Ткань с размоточного устройства через дубликатор поступает на подающие механизмы 4, 5 с с прижимными устройствами для укладывания ткани на мерную ленту 6 и в накопитель релаксатор деформации 7, в который поступает резерв ткани А в форме петли. Ткань с помощью перекатных роликов 8, 9 перемещаются по экрану 10, имеющему внутреннюю подсветку 11 и внешнее освещение 12. Затем ткань через валики 13, 14 поступает в устройство наката ткани 15, работающее в комплекте с устройством для автоматического съема рулона ( на схеме не показано).

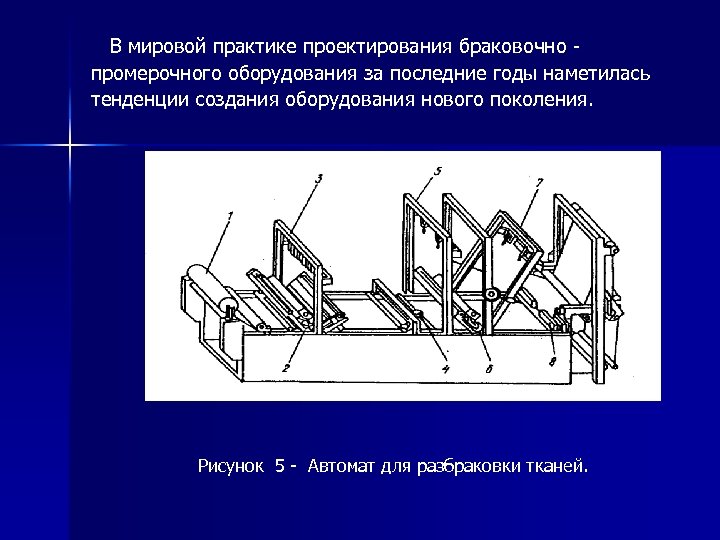

В мировой практике проектирования браковочно - промерочного оборудования за последние годы наметилась тенденции создания оборудования нового поколения. . Рисунок 5 - Автомат для разбраковки тканей.

В мировой практике проектирования браковочно - промерочного оборудования за последние годы наметилась тенденции создания оборудования нового поколения. . Рисунок 5 - Автомат для разбраковки тканей.

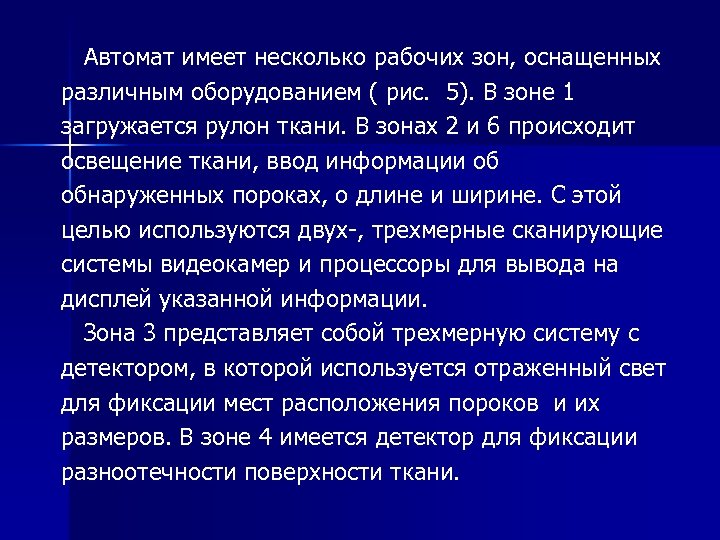

Автомат имеет несколько рабочих зон, оснащенных различным оборудованием ( рис. 5). В зоне 1 загружается рулон ткани. В зонах 2 и 6 происходит освещение ткани, ввод информации об обнаруженных пороках, о длине и ширине. С этой целью используются двух-, трехмерные сканирующие системы видеокамер и процессоры для вывода на дисплей указанной информации. Зона 3 представляет собой трехмерную систему с детектором, в которой используется отраженный свет для фиксации мест расположения пороков и их размеров. В зоне 4 имеется детектор для фиксации разноотечности поверхности ткани.

Автомат имеет несколько рабочих зон, оснащенных различным оборудованием ( рис. 5). В зоне 1 загружается рулон ткани. В зонах 2 и 6 происходит освещение ткани, ввод информации об обнаруженных пороках, о длине и ширине. С этой целью используются двух-, трехмерные сканирующие системы видеокамер и процессоры для вывода на дисплей указанной информации. Зона 3 представляет собой трехмерную систему с детектором, в которой используется отраженный свет для фиксации мест расположения пороков и их размеров. В зоне 4 имеется детектор для фиксации разноотечности поверхности ткани.

Двухмерная система зоны 5 фиксирует дыры; морщины, сгибы с помощью детектора и прямого света, освещающего материал снизу. В двухмерной системе с детектором зоны 7 используется отраженный свет для фиксации узелков и загрязнений, а в зоне 8 измеряется ширина ткани. Длина и ширина ткани определяются традиционными механическими устройствами и оптическими датчиками. Каждый узел автомата связан с отдельными ЭВМ, которые в свою очередь имеют связь с главной ЭВМ. Параметры проверяемых материалов регистрируются и сравниваются со стандартами. В зависимости от соответствия стандартам материал принимается или не принимается. Принятый материал после ввода данных ЭВМ регистрируются в карте пороков.

Двухмерная система зоны 5 фиксирует дыры; морщины, сгибы с помощью детектора и прямого света, освещающего материал снизу. В двухмерной системе с детектором зоны 7 используется отраженный свет для фиксации узелков и загрязнений, а в зоне 8 измеряется ширина ткани. Длина и ширина ткани определяются традиционными механическими устройствами и оптическими датчиками. Каждый узел автомата связан с отдельными ЭВМ, которые в свою очередь имеют связь с главной ЭВМ. Параметры проверяемых материалов регистрируются и сравниваются со стандартами. В зависимости от соответствия стандартам материал принимается или не принимается. Принятый материал после ввода данных ЭВМ регистрируются в карте пороков.

Затем данные предаются в отдельную систему для изготовления раскладки лекал и в отдельную раскройную систему для раскроя в настиле или одинарными полотнами. Сведения о разбракованной ткани, в том числе о ее длине и ширине, появляются на печатающем устройстве дисплея. Все узлы автомата могут действовать независимо друг от друга (автономно) для различных целей, например для определения разноотечности или цветовых различий. Основные достоинства автомата в сравнении с традиционными и автоматизированными браковочно – промерочными машинами – высокая точность измерения длины и ширины, высокая производительность, возможность использования исполнителей невысокой квалификации.

Затем данные предаются в отдельную систему для изготовления раскладки лекал и в отдельную раскройную систему для раскроя в настиле или одинарными полотнами. Сведения о разбракованной ткани, в том числе о ее длине и ширине, появляются на печатающем устройстве дисплея. Все узлы автомата могут действовать независимо друг от друга (автономно) для различных целей, например для определения разноотечности или цветовых различий. Основные достоинства автомата в сравнении с традиционными и автоматизированными браковочно – промерочными машинами – высокая точность измерения длины и ширины, высокая производительность, возможность использования исполнителей невысокой квалификации.

Измерения площади мехового и овчинно-шубного полуфабриката и кож производят различными способами. Для измерения крупных шкур/овчина, жеребок, опоек/, а также кож используют планиметр Н. В. Чернова, измерительные машины ИМЗ-48 и фирмы “Свит”. На швейных предприятиях бытового обслуживания крупные шкуры и кожи не измеряют, приемку производят по данным клейма. Для измерения площади шкурок средних /кролик, норка, каракуль, смушка, соболь, песец и др. / и мелких / крот, хорь, суслик / видов используют измерительные пластины – палетки. Они представляют собой прямоугольный лист из оргстекла, текстолита и т. п. на который нанесена сетка с размером ячейки 1 кв. см. Точность измерения палеткой невысока - +/- 3 – 5 %.

Измерения площади мехового и овчинно-шубного полуфабриката и кож производят различными способами. Для измерения крупных шкур/овчина, жеребок, опоек/, а также кож используют планиметр Н. В. Чернова, измерительные машины ИМЗ-48 и фирмы “Свит”. На швейных предприятиях бытового обслуживания крупные шкуры и кожи не измеряют, приемку производят по данным клейма. Для измерения площади шкурок средних /кролик, норка, каракуль, смушка, соболь, песец и др. / и мелких / крот, хорь, суслик / видов используют измерительные пластины – палетки. Они представляют собой прямоугольный лист из оргстекла, текстолита и т. п. на который нанесена сетка с размером ячейки 1 кв. см. Точность измерения палеткой невысока - +/- 3 – 5 %.

Хранение разбракованных материалов вызвана двумя причинами. n Во – первых, эффективный, т. е. действительно безостатковый расчет кусков ткани в настилы требует достаточно широкого их выбора. Опыт промышленного швейного производства позволил установить, что минимальный запас подготовленных к раскрою материалов должен в 10 раз превышать суточную потребность предприятия. При неблагоприятных факторах / невысокая мощность, серийный и мелкосерийный тип производства, невысокий уровень предметной специализации / необходимый запас должен быть 20 – 30 кратным суточной потребности.

Хранение разбракованных материалов вызвана двумя причинами. n Во – первых, эффективный, т. е. действительно безостатковый расчет кусков ткани в настилы требует достаточно широкого их выбора. Опыт промышленного швейного производства позволил установить, что минимальный запас подготовленных к раскрою материалов должен в 10 раз превышать суточную потребность предприятия. При неблагоприятных факторах / невысокая мощность, серийный и мелкосерийный тип производства, невысокий уровень предметной специализации / необходимый запас должен быть 20 – 30 кратным суточной потребности.

Эта причина определяет величину запаса всех материалов на промышленных швейных предприятиях, а на швейных предприятиях бытового обслуживания тех материалов, который раскраиваются серийными методами, т. е. настилами/ прикладные материалы для одежды полуфабриката/. n Во – вторых, необходимость запаса материалов на швейных предприятиях бытового обслуживания вызвана спецификой его функционирования. Выше уже отмечались важнейшие особенности производства одежды по индивидуальным заказам. Две из них – стохастический характер поступления заказов на одежду и единичный тип производства – логически ведут к тому, что потребность в конкретных материалах становиться достаточно определена быть не может. Чтобы обеспечить в этих условиях необходимую свободу выбора материалов/ в первую очередь – основных и отделочных / необходим достаточно большой запас материалов по номенклатуре и количеству.

Эта причина определяет величину запаса всех материалов на промышленных швейных предприятиях, а на швейных предприятиях бытового обслуживания тех материалов, который раскраиваются серийными методами, т. е. настилами/ прикладные материалы для одежды полуфабриката/. n Во – вторых, необходимость запаса материалов на швейных предприятиях бытового обслуживания вызвана спецификой его функционирования. Выше уже отмечались важнейшие особенности производства одежды по индивидуальным заказам. Две из них – стохастический характер поступления заказов на одежду и единичный тип производства – логически ведут к тому, что потребность в конкретных материалах становиться достаточно определена быть не может. Чтобы обеспечить в этих условиях необходимую свободу выбора материалов/ в первую очередь – основных и отделочных / необходим достаточно большой запас материалов по номенклатуре и количеству.

Если предприятие бытового обслуживания существенно ограничит этот выбор, то оно тем самым не сможет осуществить свое важнейшее предназначение – выполнение индивидуальных художественно – эстетических требований конкретного потребителя одежды. К сожалению , в настоящее время объем и номенклатура основных и отделочных материалов , предлагаемых потребителю приеме заказов , весьма ограничены. Только 10 15% изделий изготавливаются из этих материалов. Величина запаса материалов в условиях стохастического характера их потребления на швейных предприятиях бытового обслуживания до настоящего времени не получила должного научного обоснования. Отметим, что теория исследования операций располагает методами определения и управления запасами в указанных условиях.

Если предприятие бытового обслуживания существенно ограничит этот выбор, то оно тем самым не сможет осуществить свое важнейшее предназначение – выполнение индивидуальных художественно – эстетических требований конкретного потребителя одежды. К сожалению , в настоящее время объем и номенклатура основных и отделочных материалов , предлагаемых потребителю приеме заказов , весьма ограничены. Только 10 15% изделий изготавливаются из этих материалов. Величина запаса материалов в условиях стохастического характера их потребления на швейных предприятиях бытового обслуживания до настоящего времени не получила должного научного обоснования. Отметим, что теория исследования операций располагает методами определения и управления запасами в указанных условиях.

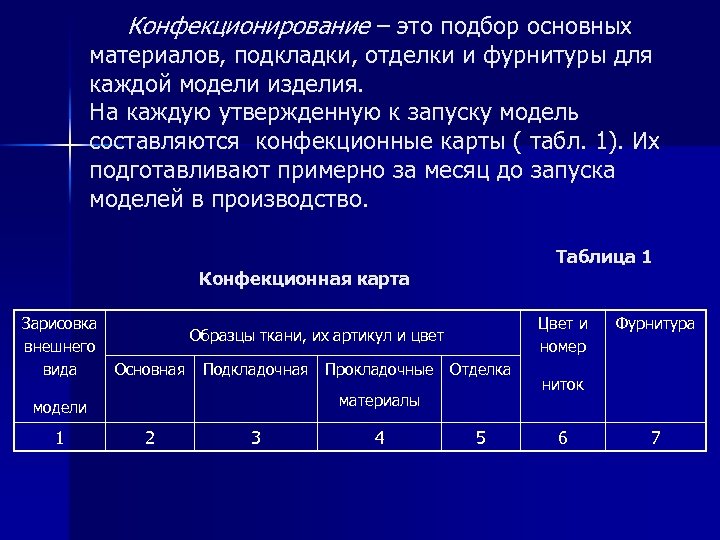

Конфекционирование – это подбор основных материалов, подкладки, отделки и фурнитуры для каждой модели изделия. На каждую утвержденную к запуску модель составляются конфекционные карты ( табл. 1). Их подготавливают примерно за месяц до запуска моделей в производство. Таблица 1 Конфекционная карта Зарисовка внешнего вида Образцы ткани, их артикул и цвет Основная Подкладочная Прокладочные Отделка материалы модели 1 Цвет и номер 2 3 4 5 Фурнитура ниток 6 7

Конфекционирование – это подбор основных материалов, подкладки, отделки и фурнитуры для каждой модели изделия. На каждую утвержденную к запуску модель составляются конфекционные карты ( табл. 1). Их подготавливают примерно за месяц до запуска моделей в производство. Таблица 1 Конфекционная карта Зарисовка внешнего вида Образцы ткани, их артикул и цвет Основная Подкладочная Прокладочные Отделка материалы модели 1 Цвет и номер 2 3 4 5 Фурнитура ниток 6 7

В карту входят : зарисовка модели ; образцы основного материала разных рисунков и расцветок, предлагаемых для данной модели ; образцы подкладки, отделки и фурнитуры , соответствующие по цвету и качеству основному материалу. На фабриках, изготовляющих изделия из материалов разнообразных цветов, подбор фурнитуры оформляется в виде специальной карты. Если на изделиях в качестве отделки используется вышивка из цветных ниток, то подбирается гамма цветов ниток. Утверждает ее художественный совет предприятия. Конфекционные карты составляются конфекционером и утверждаются главным инженером и начальником ОТК; используются при расчете кусков для подбора материалов и настилы. Замена материала, указанного в конфекционной карте, производится только с согласования с конфекционером.

В карту входят : зарисовка модели ; образцы основного материала разных рисунков и расцветок, предлагаемых для данной модели ; образцы подкладки, отделки и фурнитуры , соответствующие по цвету и качеству основному материалу. На фабриках, изготовляющих изделия из материалов разнообразных цветов, подбор фурнитуры оформляется в виде специальной карты. Если на изделиях в качестве отделки используется вышивка из цветных ниток, то подбирается гамма цветов ниток. Утверждает ее художественный совет предприятия. Конфекционные карты составляются конфекционером и утверждаются главным инженером и начальником ОТК; используются при расчете кусков для подбора материалов и настилы. Замена материала, указанного в конфекционной карте, производится только с согласования с конфекционером.

4. 1. 3. Расчет кусков материала Длина поступающих на швейное предприятия кусков материала, как правило, не бывает равна или кратна длине настилов. В связи с этим возникают отходы материалов по длине кусков, которые могут иметь значительную величину. С целью уменьшения этих отходов применяется расчет кусков. Цель расчета - исключить потери ткани, вызванные некратностью длины куска длине настила / при серийном раскрое / или длине отреза / при индивидуальном раскрое/.

4. 1. 3. Расчет кусков материала Длина поступающих на швейное предприятия кусков материала, как правило, не бывает равна или кратна длине настилов. В связи с этим возникают отходы материалов по длине кусков, которые могут иметь значительную величину. С целью уменьшения этих отходов применяется расчет кусков. Цель расчета - исключить потери ткани, вызванные некратностью длины куска длине настила / при серийном раскрое / или длине отреза / при индивидуальном раскрое/.

1. Разработка эффективных методов нахождения кусков ткани / из числа хранящихся на складе /, длина которых кратна одной из заданных длин настила либо равна сумме длин отрезов / в случае безнастильного раскроя /; 2. Определение условий, при которых все поступившие на предприятие куски ткани могут быть рассчитаны без остатков с вероятностью Р =0, 95. Решение первой задачи уделено много внимания в научно-технической литературе. Благодаря этому разработаны различные методы автоматизированного расчета кусков с использованием специализированных / ЭМРТ – 2 “Каштан” / и универсальных / “Раздан – 2 ”, “Минск - 22”, “Накри - К”/ и электронно цифровых вычислительных машин /ЭЦВМ/.

1. Разработка эффективных методов нахождения кусков ткани / из числа хранящихся на складе /, длина которых кратна одной из заданных длин настила либо равна сумме длин отрезов / в случае безнастильного раскроя /; 2. Определение условий, при которых все поступившие на предприятие куски ткани могут быть рассчитаны без остатков с вероятностью Р =0, 95. Решение первой задачи уделено много внимания в научно-технической литературе. Благодаря этому разработаны различные методы автоматизированного расчета кусков с использованием специализированных / ЭМРТ – 2 “Каштан” / и универсальных / “Раздан – 2 ”, “Минск - 22”, “Накри - К”/ и электронно цифровых вычислительных машин /ЭЦВМ/.

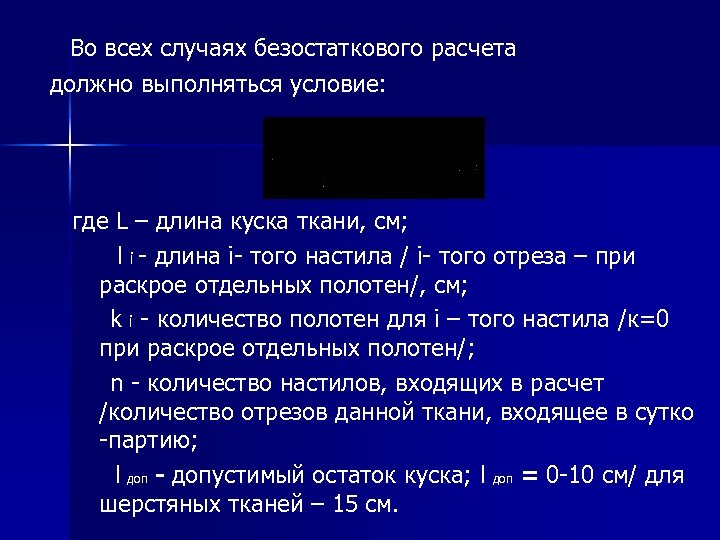

Во всех случаях безостаткового расчета должно выполняться условие: где L – длина куска ткани, см; l i - длина i- того настила / i- того отреза – при раскрое отдельных полотен/, см; k i - количество полотен для i – того настила /к=0 при раскрое отдельных полотен/; n - количество настилов, входящих в расчет /количество отрезов данной ткани, входящее в сутко -партию; l доп - допустимый остаток куска; l доп = 0 -10 см/ для шерстяных тканей – 15 см.

Во всех случаях безостаткового расчета должно выполняться условие: где L – длина куска ткани, см; l i - длина i- того настила / i- того отреза – при раскрое отдельных полотен/, см; k i - количество полотен для i – того настила /к=0 при раскрое отдельных полотен/; n - количество настилов, входящих в расчет /количество отрезов данной ткани, входящее в сутко -партию; l доп - допустимый остаток куска; l доп = 0 -10 см/ для шерстяных тканей – 15 см.

Это условие представляет собой диафантовое управление, имеющее множество возможных решений. Нахождение этих решений методом проб обеспечивается на ЭМРТ – 2 , “Каштан”, методом направленного перебора – на ЭЦВМ “Раздан – 2 ”, “Минск - 22”. Разработаны также более эффективные методы расчета кусков – методы случайного перебора, последовательного анализа вариантов расчета, динамического программирования. Таким образом, использование всех разработанных способов расчета кусков ткани в настилы позволяет / хотя и с разной эффективностью / выявить из множества кусков, хранящихся на складе, те, длина которых соответствует приведенному выше условию.

Это условие представляет собой диафантовое управление, имеющее множество возможных решений. Нахождение этих решений методом проб обеспечивается на ЭМРТ – 2 , “Каштан”, методом направленного перебора – на ЭЦВМ “Раздан – 2 ”, “Минск - 22”. Разработаны также более эффективные методы расчета кусков – методы случайного перебора, последовательного анализа вариантов расчета, динамического программирования. Таким образом, использование всех разработанных способов расчета кусков ткани в настилы позволяет / хотя и с разной эффективностью / выявить из множества кусков, хранящихся на складе, те, длина которых соответствует приведенному выше условию.

Проблема экономического использования тканей не может быть сведена к поиску наилучшего способа расчета кусков. В самом деле, наличие кусков ткани, кратных длине настилов, зависит во – первых, от диапазона длин настилов. При преимущественной длине кусков шерстяной ткани 15 – 35 метров наиболее рациональной длиной настила является 4 – 6 м, потому что в этом случае практически все куски ткани могут быть использованы / рассчитаны/ без остатка. Этим можно объяснить то обстоятельство, что в отечественном швейном производстве при раскрое тканей верха получили широкое распространение комбинированные раскладки, длина которых, как правило, не превышает 6 м. Такая длина настилов, создавая благоприятные условия для безостаткового расчета, препятствует широкой механизации и автоматизации процесса настилания.

Проблема экономического использования тканей не может быть сведена к поиску наилучшего способа расчета кусков. В самом деле, наличие кусков ткани, кратных длине настилов, зависит во – первых, от диапазона длин настилов. При преимущественной длине кусков шерстяной ткани 15 – 35 метров наиболее рациональной длиной настила является 4 – 6 м, потому что в этом случае практически все куски ткани могут быть использованы / рассчитаны/ без остатка. Этим можно объяснить то обстоятельство, что в отечественном швейном производстве при раскрое тканей верха получили широкое распространение комбинированные раскладки, длина которых, как правило, не превышает 6 м. Такая длина настилов, создавая благоприятные условия для безостаткового расчета, препятствует широкой механизации и автоматизации процесса настилания.

Принципиальная возможность использования ЭЦВМ для безостаткового расчета кусков ткани на швейных предприятиях бытового обслуживания очевидна. Однако осуществить его практически можно лишь при следующем условии: суммарная длина всех отрезов ткани одного артикула и цвета должна значительно /в 2 раза и более/ превышать среднюю длину кусков ткани данного вида. В этом случае появляется множество возможных сочетаний длин отрезов, кратных длине того или иного куска из числа хранящихся на складе. Реализация этого условия зависит от размеров сутко – партии, т. е. от мощности предприятия. В настоящее время невысокая мощность швейных ателье и малая величина запасов ткани исключает расчет кусков.

Принципиальная возможность использования ЭЦВМ для безостаткового расчета кусков ткани на швейных предприятиях бытового обслуживания очевидна. Однако осуществить его практически можно лишь при следующем условии: суммарная длина всех отрезов ткани одного артикула и цвета должна значительно /в 2 раза и более/ превышать среднюю длину кусков ткани данного вида. В этом случае появляется множество возможных сочетаний длин отрезов, кратных длине того или иного куска из числа хранящихся на складе. Реализация этого условия зависит от размеров сутко – партии, т. е. от мощности предприятия. В настоящее время невысокая мощность швейных ателье и малая величина запасов ткани исключает расчет кусков.

Минимальная экономически целесообразная для машинного настилания длина настилов - 15 - 20 м / заметим, что за рубежом широко используются настилы длиной 40 – 60 метров/. Расчеты показали, что безостатковый расчет в настилы длиной 15 м возможен лишь при длинах кусков ткани 65 – 150 м. Изложенное приводит к важному выводу: размерные характеристики кусков ткани должны соответствовать требованиям швейного производства, которые необходимо полнее отразить в соответствующих стандартах на ткани.

Минимальная экономически целесообразная для машинного настилания длина настилов - 15 - 20 м / заметим, что за рубежом широко используются настилы длиной 40 – 60 метров/. Расчеты показали, что безостатковый расчет в настилы длиной 15 м возможен лишь при длинах кусков ткани 65 – 150 м. Изложенное приводит к важному выводу: размерные характеристики кусков ткани должны соответствовать требованиям швейного производства, которые необходимо полнее отразить в соответствующих стандартах на ткани.

Экономическое использование мехового и овчинно-шубного полуфабрикатов достигается лишь экономически, расчетные методы оказываются непригодными. Расход и возможные потери полуфабриката определяются при его наборе на конкретное изделие и целиком зависят от квалификации наборщика. После вторичной подсортировки полуфабрикат объединяют в группы / “ стайки ”/. Наборщик берет шкурки из стаек, стараясь возможно полнее использовать партию полуфабриката. Шкурки, оставшиеся от стаек, снова сортируют на группы для последующей наборки более мелких изделий, например, воротников.

Экономическое использование мехового и овчинно-шубного полуфабрикатов достигается лишь экономически, расчетные методы оказываются непригодными. Расход и возможные потери полуфабриката определяются при его наборе на конкретное изделие и целиком зависят от квалификации наборщика. После вторичной подсортировки полуфабрикат объединяют в группы / “ стайки ”/. Наборщик берет шкурки из стаек, стараясь возможно полнее использовать партию полуфабриката. Шкурки, оставшиеся от стаек, снова сортируют на группы для последующей наборки более мелких изделий, например, воротников.

Комплектование кусков и отрезов ткани. Заключительная операция подготовки материалов к раскрою – комплектование кусков и отрезов ткани. Комплектование кусков ткани производиться при серийном раскрое настилов и состоит в подборе кусков для каждого настила в соответствии с картой расчета. При этом рабочий-подборщик получает от расчетчиков паспорта кусков ткани, предназначенных для изготовления определенного настила / или нескольких настилов, попавших в одну карту расчета/, и по ним подбирает куски в зоне хранения разбракованной и промеренной ткани. Эти куски выгружают из стеллажей /элеваторов/, укладывают в тележки, /обычные и элеваторные/, которые затем отправляют в раскройный цех.

Комплектование кусков и отрезов ткани. Заключительная операция подготовки материалов к раскрою – комплектование кусков и отрезов ткани. Комплектование кусков ткани производиться при серийном раскрое настилов и состоит в подборе кусков для каждого настила в соответствии с картой расчета. При этом рабочий-подборщик получает от расчетчиков паспорта кусков ткани, предназначенных для изготовления определенного настила / или нескольких настилов, попавших в одну карту расчета/, и по ним подбирает куски в зоне хранения разбракованной и промеренной ткани. Эти куски выгружают из стеллажей /элеваторов/, укладывают в тележки, /обычные и элеваторные/, которые затем отправляют в раскройный цех.

При индивидуальном раскрое отдельных полотен содержание и методы комплектования ткани существенно меняются. Заказы на одежду, принятые в течение одного дня, образуют так называемую сутко-партию. Величина и состав сутко-партии отражается в наряд-задании, в соответствии с которым и производиться комплектование отрезов ткани. Рабочийкомплектовщик выполняет эту операцию в следующей последовательности: находит в зоне хранения /на складе материалов/ кусков ткани необходимого артикула и цвета; выгружает его из стеллажа; транспортирует в зону комплектования к примерочному столу; располагает кусок ткани на краю стола / или в люльке у края стола/; отматывает, отмеряет и отрезает ножницами часть куска, длина которого соответствует отраслевой или оперативной норме расхода тканей на данное изделие. /Если в сутко-партию попали несколько заказов из одинаковой ткани, то от рулона отрезается несколько соответствующих мер длины/. Оставшийся кусок ткани комплектовщик возвращает в ту ячейку стеллажа, откуда он был взят. Операция разгрузки-погрузки каждого рулона повторяется 5 – 15 раз.

При индивидуальном раскрое отдельных полотен содержание и методы комплектования ткани существенно меняются. Заказы на одежду, принятые в течение одного дня, образуют так называемую сутко-партию. Величина и состав сутко-партии отражается в наряд-задании, в соответствии с которым и производиться комплектование отрезов ткани. Рабочийкомплектовщик выполняет эту операцию в следующей последовательности: находит в зоне хранения /на складе материалов/ кусков ткани необходимого артикула и цвета; выгружает его из стеллажа; транспортирует в зону комплектования к примерочному столу; располагает кусок ткани на краю стола / или в люльке у края стола/; отматывает, отмеряет и отрезает ножницами часть куска, длина которого соответствует отраслевой или оперативной норме расхода тканей на данное изделие. /Если в сутко-партию попали несколько заказов из одинаковой ткани, то от рулона отрезается несколько соответствующих мер длины/. Оставшийся кусок ткани комплектовщик возвращает в ту ячейку стеллажа, откуда он был взят. Операция разгрузки-погрузки каждого рулона повторяется 5 – 15 раз.

4. 2. Характеристика способов хранения материалов. Для бесперебойного обеспечения швейного предприятия материалами необходимо хранить на соответствующем оборудовании и в соответствующих условиях. Способы хранения материалов, зависят от конкретных условий работы каждого швейного предприятия, от характера работ, выполняемых с материалами, от мощности предприятия, от ассортимента продукции, от конструкции производственных зданий, складских помещений и их размещения.

4. 2. Характеристика способов хранения материалов. Для бесперебойного обеспечения швейного предприятия материалами необходимо хранить на соответствующем оборудовании и в соответствующих условиях. Способы хранения материалов, зависят от конкретных условий работы каждого швейного предприятия, от характера работ, выполняемых с материалами, от мощности предприятия, от ассортимента продукции, от конструкции производственных зданий, складских помещений и их размещения.

В зависимости от характера работ, выполняемых в подготовительном цехе, материалы хранят неразбракованными и разбракованными. Этим и определяется, главным образом, способ хранения материалов и выбор транспортных средств. Существуют два способа хранения материалов – партионное и штучное. При партионном хранении одни ткани складывают в партии, с целью совместного использования. При партионном хранении рулоны материалов укладывают штабелем на поддоны, в тележки, на стеллажи. Партионное хранении рекомендуется для разбракованных, для сорочечных, а также прокладочных и бельевых и тканей и материалов для изготовления производственной и специальной одежды и корсетных изделий.

В зависимости от характера работ, выполняемых в подготовительном цехе, материалы хранят неразбракованными и разбракованными. Этим и определяется, главным образом, способ хранения материалов и выбор транспортных средств. Существуют два способа хранения материалов – партионное и штучное. При партионном хранении одни ткани складывают в партии, с целью совместного использования. При партионном хранении рулоны материалов укладывают штабелем на поддоны, в тележки, на стеллажи. Партионное хранении рекомендуется для разбракованных, для сорочечных, а также прокладочных и бельевых и тканей и материалов для изготовления производственной и специальной одежды и корсетных изделий.

Поддоны являются универсальным оборудованием, применяемым для всех видов и ширин материалов с различными способами укладки рулонов при партионном хранении. Рис. 6 - Стоечный поддон КШП 166. 01. 02. А – партионного хранения рулонов Б – для транспортировки и разгрузки поддонов

Поддоны являются универсальным оборудованием, применяемым для всех видов и ширин материалов с различными способами укладки рулонов при партионном хранении. Рис. 6 - Стоечный поддон КШП 166. 01. 02. А – партионного хранения рулонов Б – для транспортировки и разгрузки поддонов

Стационарные поддоны, выпускаемые английской фирмой Einter, имеют несколько рабочих плоскостей. Для механизации транспортирования поддонов и установки их на полки стеллажей применяются электроштабелеры, грузоподъемность которых должна быть не меньше массы поддона вместе уложенной на него тканью. Рис. 7 - Стационарные поддоны для хранения рулонов

Стационарные поддоны, выпускаемые английской фирмой Einter, имеют несколько рабочих плоскостей. Для механизации транспортирования поддонов и установки их на полки стеллажей применяются электроштабелеры, грузоподъемность которых должна быть не меньше массы поддона вместе уложенной на него тканью. Рис. 7 - Стационарные поддоны для хранения рулонов

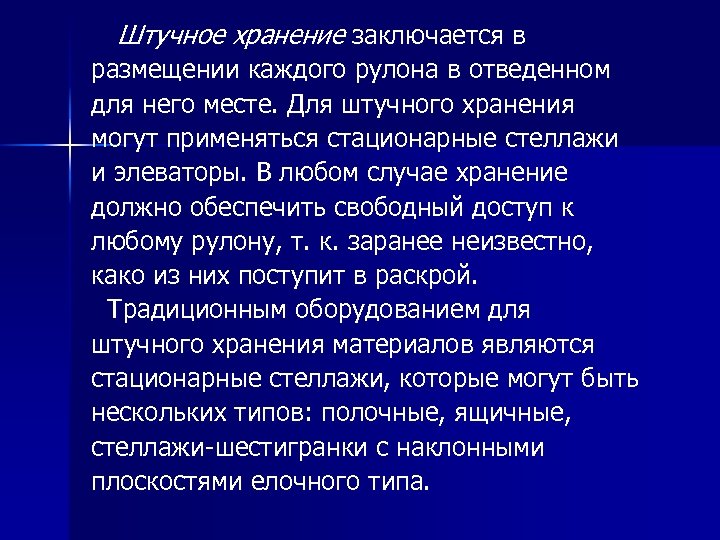

Штучное хранение заключается в размещении каждого рулона в отведенном для него месте. Для штучного хранения могут применяться стационарные стеллажи и элеваторы. В любом случае хранение должно обеспечить свободный доступ к любому рулону, т. к. заранее неизвестно, како из них поступит в раскрой. Традиционным оборудованием для штучного хранения материалов являются стационарные стеллажи, которые могут быть нескольких типов: полочные, ящичные, стеллажи-шестигранки с наклонными плоскостями елочного типа.

Штучное хранение заключается в размещении каждого рулона в отведенном для него месте. Для штучного хранения могут применяться стационарные стеллажи и элеваторы. В любом случае хранение должно обеспечить свободный доступ к любому рулону, т. к. заранее неизвестно, како из них поступит в раскрой. Традиционным оборудованием для штучного хранения материалов являются стационарные стеллажи, которые могут быть нескольких типов: полочные, ящичные, стеллажи-шестигранки с наклонными плоскостями елочного типа.

Рис. 8 - Способы хранения материалов на стационарных стеллажах: а – полочные ; б – ящичные; в – клетки-шестигранники; г – елочного типа. Загрузка стационарных стеллажей может быть частично или полностью механизирована. При механизации применяют транспортные устройства для горизонтального перемещения рулонов материалов вдоль прохода складского помещения между стеллажами и подъема их на полку стеллажа чаще выполняется вручную.

Рис. 8 - Способы хранения материалов на стационарных стеллажах: а – полочные ; б – ящичные; в – клетки-шестигранники; г – елочного типа. Загрузка стационарных стеллажей может быть частично или полностью механизирована. При механизации применяют транспортные устройства для горизонтального перемещения рулонов материалов вдоль прохода складского помещения между стеллажами и подъема их на полку стеллажа чаще выполняется вручную.

Выбор устройства для хранения материалов должен обеспечивать наилучшее использование высоты помещения, удобство загрузки и выгрузки ткани, возможно более полную механизацию складских работ. В наибольшей мере указанным требованиям отвечает хранение материалов на автоматизированных вертикально- замкнутых элеваторах. Кроме них на таком складе используются тележки-загрузчики, устройства для загрузки и разгрузки рулона /перекладчик/. Управление работой склада автоматизировано и осуществляется диспетчером с пульта.

Выбор устройства для хранения материалов должен обеспечивать наилучшее использование высоты помещения, удобство загрузки и выгрузки ткани, возможно более полную механизацию складских работ. В наибольшей мере указанным требованиям отвечает хранение материалов на автоматизированных вертикально- замкнутых элеваторах. Кроме них на таком складе используются тележки-загрузчики, устройства для загрузки и разгрузки рулона /перекладчик/. Управление работой склада автоматизировано и осуществляется диспетчером с пульта.

Работа автоматизированного склада осуществляется по следующей схеме (рис. 9). Рулон разбракованной и измеренной ткани укладывается в лоток перекладчика. Диспетчер вызывает тележку (1) и направляет ее к перекладчику, который загружает ее рулоном (3). Диспетчер, получив информацию о наличии свободных люлек в элеваторах, направляет тележку /адресование автоматическое/ с рулоном к одному из них. Как только тележка окажется около заданного элеватора, она останавливается и происходит автоматическое перекладывание рулона с тележки в приемный лоток (2) и затем в свободную люльку элеватора. Освободившаяся тележка автоматически возвращается к месту загрузки в разбраковочно-промерочную зону склада.

Работа автоматизированного склада осуществляется по следующей схеме (рис. 9). Рулон разбракованной и измеренной ткани укладывается в лоток перекладчика. Диспетчер вызывает тележку (1) и направляет ее к перекладчику, который загружает ее рулоном (3). Диспетчер, получив информацию о наличии свободных люлек в элеваторах, направляет тележку /адресование автоматическое/ с рулоном к одному из них. Как только тележка окажется около заданного элеватора, она останавливается и происходит автоматическое перекладывание рулона с тележки в приемный лоток (2) и затем в свободную люльку элеватора. Освободившаяся тележка автоматически возвращается к месту загрузки в разбраковочно-промерочную зону склада.

После загрузки люльки элеватор автоматически включается и перемещение люлек продолжается до тех пор, пока ближайшая свободная люлька не окажется у приемного лотка элеватора. Управление разгрузкой элеваторов происходит также дистанционно со второго пульта. Диспетчер вызывает рулоны нужных номеров /они определены расчетом кусков в настилы/. Номер рулона состоит из двух цифр : первая – номер элеватора, вторая – номер люльки. Соответствующие элеваторы включаются и люльки с вызванными рулонами сбрасывают из на ленточный транспортер (4). Включается /автоматически, под действием массы рулона/ транспортер и подает рулоны в зону комплектования для последующей загрузки тележек – накопителей и отправки в раскройный цех.

После загрузки люльки элеватор автоматически включается и перемещение люлек продолжается до тех пор, пока ближайшая свободная люлька не окажется у приемного лотка элеватора. Управление разгрузкой элеваторов происходит также дистанционно со второго пульта. Диспетчер вызывает рулоны нужных номеров /они определены расчетом кусков в настилы/. Номер рулона состоит из двух цифр : первая – номер элеватора, вторая – номер люльки. Соответствующие элеваторы включаются и люльки с вызванными рулонами сбрасывают из на ленточный транспортер (4). Включается /автоматически, под действием массы рулона/ транспортер и подает рулоны в зону комплектования для последующей загрузки тележек – накопителей и отправки в раскройный цех.

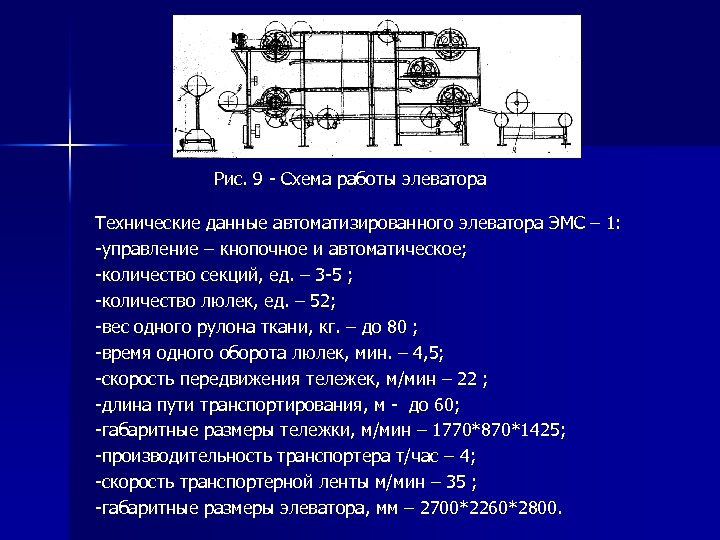

Рис. 9 - Схема работы элеватора Технические данные автоматизированного элеватора ЭМС – 1: -управление – кнопочное и автоматическое; -количество секций, ед. – 3 -5 ; -количество люлек, ед. – 52; -вес одного рулона ткани, кг. – до 80 ; -время одного оборота люлек, мин. – 4, 5; -скорость передвижения тележек, м/мин – 22 ; -длина пути транспортирования, м - до 60; -габаритные размеры тележки, м/мин – 1770*870*1425; -производительность транспортера т/час – 4; -скорость транспортерной ленты м/мин – 35 ; -габаритные размеры элеватора, мм – 2700*2260*2800.

Рис. 9 - Схема работы элеватора Технические данные автоматизированного элеватора ЭМС – 1: -управление – кнопочное и автоматическое; -количество секций, ед. – 3 -5 ; -количество люлек, ед. – 52; -вес одного рулона ткани, кг. – до 80 ; -время одного оборота люлек, мин. – 4, 5; -скорость передвижения тележек, м/мин – 22 ; -длина пути транспортирования, м - до 60; -габаритные размеры тележки, м/мин – 1770*870*1425; -производительность транспортера т/час – 4; -скорость транспортерной ленты м/мин – 35 ; -габаритные размеры элеватора, мм – 2700*2260*2800.

Автоматизированный склад хранения разбракованных материалов с двумя пультами управления может быть использован как составная часть автоматизированной системы управления технологическими процессами (АСУТП). Коммутируя входные и выходные параметры склада на ЭВМ, можно выполнять автоматически следующие операции: -инвентаризацию; -комплектование расчетов; -расчеты оптимального использования ткани для выполнения заказов. Кроме того, возможно, получать информацию о размерах поставок материалов, их движении и т. д.

Автоматизированный склад хранения разбракованных материалов с двумя пультами управления может быть использован как составная часть автоматизированной системы управления технологическими процессами (АСУТП). Коммутируя входные и выходные параметры склада на ЭВМ, можно выполнять автоматически следующие операции: -инвентаризацию; -комплектование расчетов; -расчеты оптимального использования ткани для выполнения заказов. Кроме того, возможно, получать информацию о размерах поставок материалов, их движении и т. д.

4. 3. Характеристика оборудования для транспортировки материалов. Подъемно-транспортное оборудование, применяемое в подготовительном цехе швейных предприятий можно разделить на два типа в зависимости от наличия связи их с конструкцией здания или с его оснащением: свободные и стационарные. Все они в зависимости от привода делятся на бесприводные / скаты, склизы, наклонные рольганги/, с ручным приводом /ручные тележки, горизонтальные рольганги/ и механизированные /электротележки, электропогрузчики, электротали, штабелеры, краны-штабелера, монорельсовый транспорт, ленточные, пластинчатые и цепные транспортеры/.

4. 3. Характеристика оборудования для транспортировки материалов. Подъемно-транспортное оборудование, применяемое в подготовительном цехе швейных предприятий можно разделить на два типа в зависимости от наличия связи их с конструкцией здания или с его оснащением: свободные и стационарные. Все они в зависимости от привода делятся на бесприводные / скаты, склизы, наклонные рольганги/, с ручным приводом /ручные тележки, горизонтальные рольганги/ и механизированные /электротележки, электропогрузчики, электротали, штабелеры, краны-штабелера, монорельсовый транспорт, ленточные, пластинчатые и цепные транспортеры/.

Правильный выбор транспортных средств требует учета различных факторов, важнейшими из которых являются: -организационно-экономические /мощность предприятия, уровень его предметной и технологической специализации/; -технологическая характеристика производственного участка для которого выбираются транспортные средства; -условия перемещения груза /горизонтальный, наклонный, вертикальный, комбинированный, направление и протяженность/; -свойства груза /ящики, кипы, рулоны, вес, габариты/; -конструктивная характеристика зданий склада /соотношение уровней пола и земли, наличие входа или разгрузочного окна-люка, их размеры и др. /.

Правильный выбор транспортных средств требует учета различных факторов, важнейшими из которых являются: -организационно-экономические /мощность предприятия, уровень его предметной и технологической специализации/; -технологическая характеристика производственного участка для которого выбираются транспортные средства; -условия перемещения груза /горизонтальный, наклонный, вертикальный, комбинированный, направление и протяженность/; -свойства груза /ящики, кипы, рулоны, вес, габариты/; -конструктивная характеристика зданий склада /соотношение уровней пола и земли, наличие входа или разгрузочного окна-люка, их размеры и др. /.

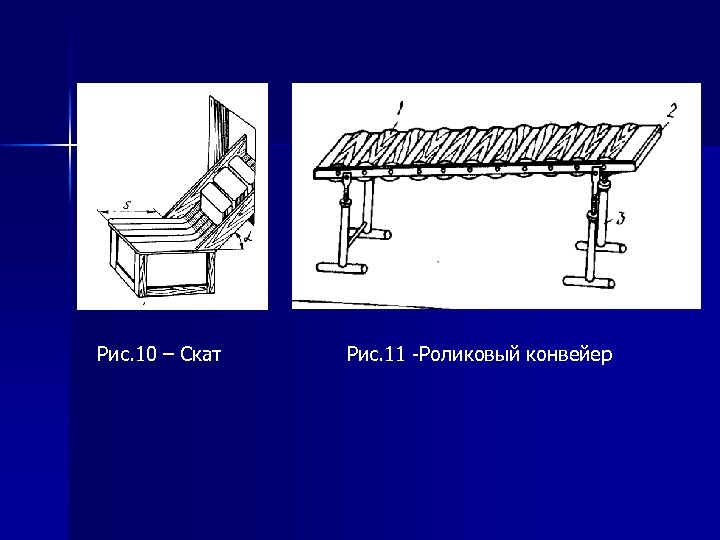

4. 3. 1. Стационарное подъемнотранспортное оборудование. Скаты со свободным скольжением груза являются наиболее простым транспортным оборудованием (рис. 10). Длина пути свободного скольжения груза S зависит от массы груза и вида тары, а угол наклона ската j – зависит от вида материала покрытия ската и материала для упаковки ткани. Если грузы, поступающие со ската в дальнейшем необходимо перемещать в горизонтальном направление, то длину пути свободного скольжения увеличивают или применяют роликовый конвейер (рис. 11). Он представляет собой ряд роликов в 1, оси которых закреплены на неподвижной раме 2, установленной на регулируемых по высоте стойках 3. Ролики свободно вращаются вокруг своих осей. Диаметр роликов определяется в зависимости от нагрузки: при массе груза 1 -50 кг диаметр роликов 30 -40 мм; при массе груза 50 -100 кг диаметр роликов 40 -50 мм.

4. 3. 1. Стационарное подъемнотранспортное оборудование. Скаты со свободным скольжением груза являются наиболее простым транспортным оборудованием (рис. 10). Длина пути свободного скольжения груза S зависит от массы груза и вида тары, а угол наклона ската j – зависит от вида материала покрытия ската и материала для упаковки ткани. Если грузы, поступающие со ската в дальнейшем необходимо перемещать в горизонтальном направление, то длину пути свободного скольжения увеличивают или применяют роликовый конвейер (рис. 11). Он представляет собой ряд роликов в 1, оси которых закреплены на неподвижной раме 2, установленной на регулируемых по высоте стойках 3. Ролики свободно вращаются вокруг своих осей. Диаметр роликов определяется в зависимости от нагрузки: при массе груза 1 -50 кг диаметр роликов 30 -40 мм; при массе груза 50 -100 кг диаметр роликов 40 -50 мм.

Рис. 10 – Скат Рис. 11 -Роликовый конвейер

Рис. 10 – Скат Рис. 11 -Роликовый конвейер

Для перемещения грузов в горизонтальном направлении применяется также стационарный ленточный конвейер, который представляет собой замкнутую ленту, огибающую два барабана, установленных в конце рамы. Ширина ленты конвейера может быть от 300 до 1200 мм, от 0, 23 до 4 м/с.

Для перемещения грузов в горизонтальном направлении применяется также стационарный ленточный конвейер, который представляет собой замкнутую ленту, огибающую два барабана, установленных в конце рамы. Ширина ленты конвейера может быть от 300 до 1200 мм, от 0, 23 до 4 м/с.

Транспортные средства со свободным перемещением. К подъемно-транспортному оборудованию со свободным перемещением грузов относятся различные виды ручных и механизированных тележек, электрокары, электроштабелеры и др. Ручные тележки выпускаются нескольких типов. К наиболее простым относятся тележки ТС – 300 и ТС – 500. Они различаются между собой грузоподъемностью (300 и 500 кг) и габаритом платформы (1000*600 и 1200*800 мм).

Транспортные средства со свободным перемещением. К подъемно-транспортному оборудованию со свободным перемещением грузов относятся различные виды ручных и механизированных тележек, электрокары, электроштабелеры и др. Ручные тележки выпускаются нескольких типов. К наиболее простым относятся тележки ТС – 300 и ТС – 500. Они различаются между собой грузоподъемностью (300 и 500 кг) и габаритом платформы (1000*600 и 1200*800 мм).

Тележка с подъемной платформой ТПП (рис. 12) предназначается для ручного транспортирования грузов. Подъемная платформа служит для облегчения загрузки и разгрузки. Грузоподъемность тележки, кг – 80; Габариты тележки, мм – 1215*715*920; Габариты платформы, мм – 550*600; Высота подъема платформы над полом, мм – 900. Рис. 12 - Ручная тележка с подъемной платформой

Тележка с подъемной платформой ТПП (рис. 12) предназначается для ручного транспортирования грузов. Подъемная платформа служит для облегчения загрузки и разгрузки. Грузоподъемность тележки, кг – 80; Габариты тележки, мм – 1215*715*920; Габариты платформы, мм – 550*600; Высота подъема платформы над полом, мм – 900. Рис. 12 - Ручная тележка с подъемной платформой

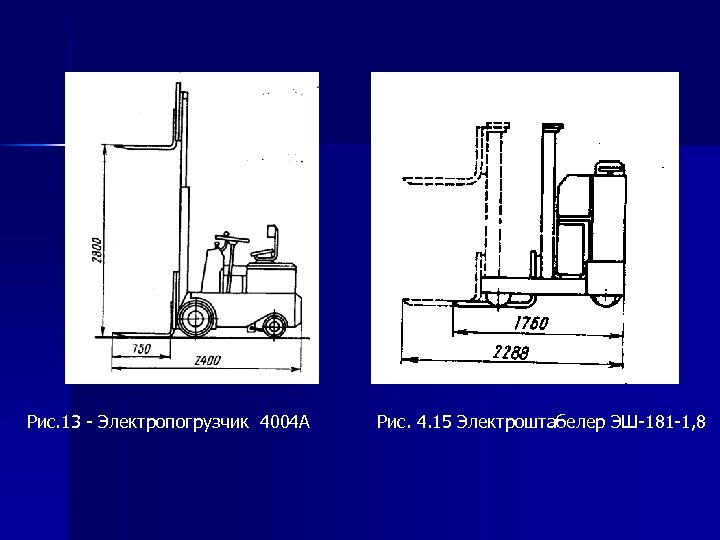

Рис. 13 - Электропогрузчик 4004 А Рис. 4. 15 Электроштабелер ЭШ-181 -1, 8

Рис. 13 - Электропогрузчик 4004 А Рис. 4. 15 Электроштабелер ЭШ-181 -1, 8

Электроштабелеры относятся к подъемно транспортным машинам, особенность, которых заключается в том, что грузоподъемник с вилами можно выдвигать на специальной тележке до выхода вил за пределы рамы машины. Это позволяет захватывать поддоны с грузом, стоящие на полу, поднимать виллы с поддонами над рамой штабелера, а затем возвращать назад вилы с грузом над рамой, т. е. уменьшать общий габарит машины с гружеными вилами для дальнейшего транспортирования. Электроштабелеры применяют для штабелирования грузов, уложенных на поддоны, и перевозки грузов на небольшое расстояние (100 -150 м). Электроштабелер имеет электрический привод, питаемый от аккумуляторных батарей.

Электроштабелеры относятся к подъемно транспортным машинам, особенность, которых заключается в том, что грузоподъемник с вилами можно выдвигать на специальной тележке до выхода вил за пределы рамы машины. Это позволяет захватывать поддоны с грузом, стоящие на полу, поднимать виллы с поддонами над рамой штабелера, а затем возвращать назад вилы с грузом над рамой, т. е. уменьшать общий габарит машины с гружеными вилами для дальнейшего транспортирования. Электроштабелеры применяют для штабелирования грузов, уложенных на поддоны, и перевозки грузов на небольшое расстояние (100 -150 м). Электроштабелер имеет электрический привод, питаемый от аккумуляторных батарей.

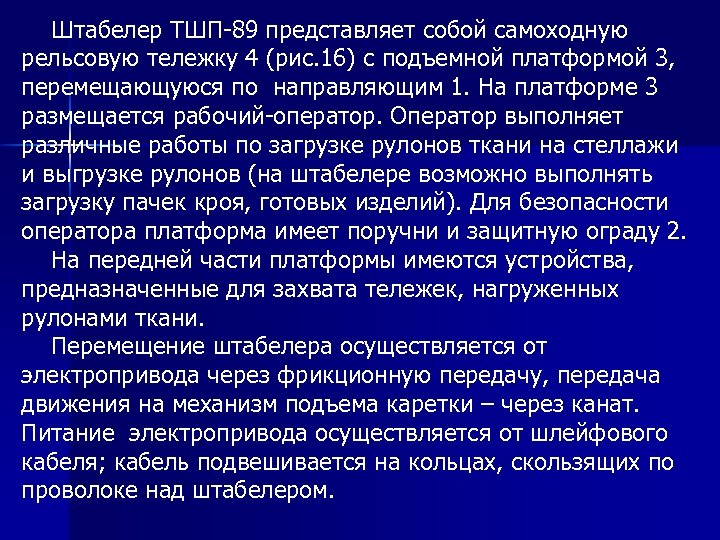

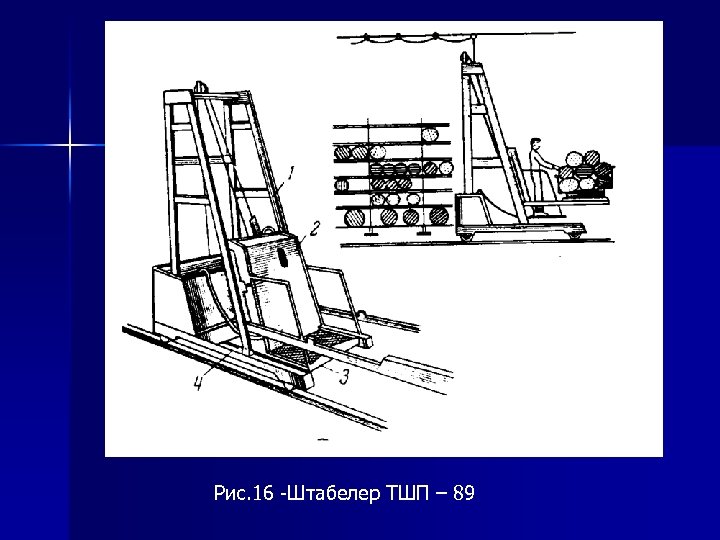

Штабелер ТШП-89 представляет собой самоходную рельсовую тележку 4 (рис. 16) с подъемной платформой 3, перемещающуюся по направляющим 1. На платформе 3 размещается рабочий-оператор. Оператор выполняет различные работы по загрузке рулонов ткани на стеллажи и выгрузке рулонов (на штабелере возможно выполнять загрузку пачек кроя, готовых изделий). Для безопасности оператора платформа имеет поручни и защитную ограду 2. На передней части платформы имеются устройства, предназначенные для захвата тележек, нагруженных рулонами ткани. Перемещение штабелера осуществляется от электропривода через фрикционную передачу, передача движения на механизм подъема каретки – через канат. Питание электропривода осуществляется от шлейфового кабеля; кабель подвешивается на кольцах, скользящих по проволоке над штабелером.

Штабелер ТШП-89 представляет собой самоходную рельсовую тележку 4 (рис. 16) с подъемной платформой 3, перемещающуюся по направляющим 1. На платформе 3 размещается рабочий-оператор. Оператор выполняет различные работы по загрузке рулонов ткани на стеллажи и выгрузке рулонов (на штабелере возможно выполнять загрузку пачек кроя, готовых изделий). Для безопасности оператора платформа имеет поручни и защитную ограду 2. На передней части платформы имеются устройства, предназначенные для захвата тележек, нагруженных рулонами ткани. Перемещение штабелера осуществляется от электропривода через фрикционную передачу, передача движения на механизм подъема каретки – через канат. Питание электропривода осуществляется от шлейфового кабеля; кабель подвешивается на кольцах, скользящих по проволоке над штабелером.

Рис. 16 -Штабелер ТШП – 89

Рис. 16 -Штабелер ТШП – 89

4. 4. Расчет численности рабочих , оборудования и площади подготовительного цеха. Расчет численности рабочих. Исходными данными для расчета численности работающих подготовительного цеха являются суточная потребность материалов, выраженная в погонных метрах и нормы времени, необходимые для выполнения операций.

4. 4. Расчет численности рабочих , оборудования и площади подготовительного цеха. Расчет численности рабочих. Исходными данными для расчета численности работающих подготовительного цеха являются суточная потребность материалов, выраженная в погонных метрах и нормы времени, необходимые для выполнения операций.

Выполняется расчет числа рабочих по формуле: где L – суточная потребность материалов, м; t – норма времени на 1 п, м, или кусок, мин; R – суточный фонд рабочего времени, мин; с – число смен.

Выполняется расчет числа рабочих по формуле: где L – суточная потребность материалов, м; t – норма времени на 1 п, м, или кусок, мин; R – суточный фонд рабочего времени, мин; с – число смен.

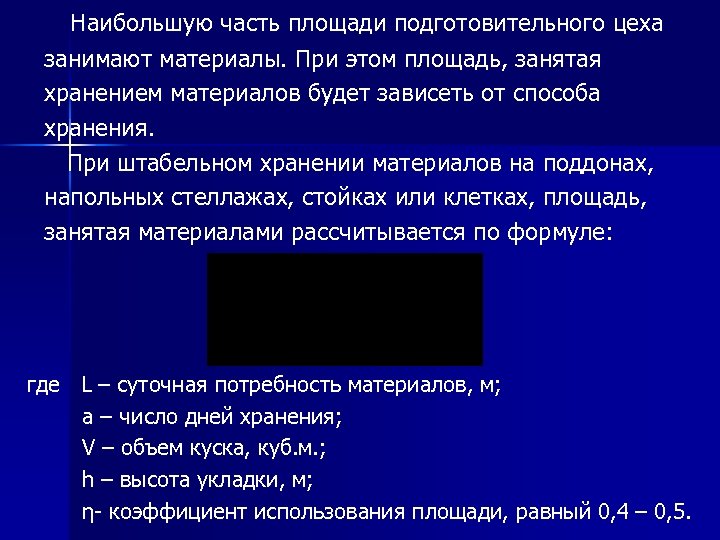

Наибольшую часть площади подготовительного цеха занимают материалы. При этом площадь, занятая хранением материалов будет зависеть от способа хранения. При штабельном хранении материалов на поддонах, напольных стеллажах, стойках или клетках, площадь, занятая материалами рассчитывается по формуле: где L – суточная потребность материалов, м; a – число дней хранения; V – объем куска, куб. м. ; h – высота укладки, м; η- коэффициент использования площади, равный 0, 4 – 0, 5.

Наибольшую часть площади подготовительного цеха занимают материалы. При этом площадь, занятая хранением материалов будет зависеть от способа хранения. При штабельном хранении материалов на поддонах, напольных стеллажах, стойках или клетках, площадь, занятая материалами рассчитывается по формуле: где L – суточная потребность материалов, м; a – число дней хранения; V – объем куска, куб. м. ; h – высота укладки, м; η- коэффициент использования площади, равный 0, 4 – 0, 5.

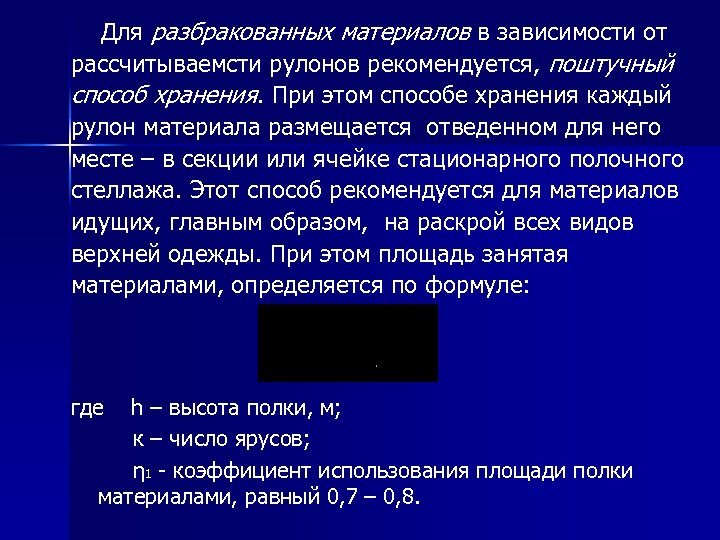

Для разбракованных материалов в зависимости от рассчитываемсти рулонов рекомендуется, поштучный способ хранения. При этом способе хранения каждый рулон материала размещается отведенном для него месте – в секции или ячейке стационарного полочного стеллажа. Этот способ рекомендуется для материалов идущих, главным образом, на раскрой всех видов верхней одежды. При этом площадь занятая материалами, определяется по формуле: где h – высота полки, м; к – число ярусов; η 1 - коэффициент использования площади полки материалами, равный 0, 7 – 0, 8.

Для разбракованных материалов в зависимости от рассчитываемсти рулонов рекомендуется, поштучный способ хранения. При этом способе хранения каждый рулон материала размещается отведенном для него месте – в секции или ячейке стационарного полочного стеллажа. Этот способ рекомендуется для материалов идущих, главным образом, на раскрой всех видов верхней одежды. При этом площадь занятая материалами, определяется по формуле: где h – высота полки, м; к – число ярусов; η 1 - коэффициент использования площади полки материалами, равный 0, 7 – 0, 8.

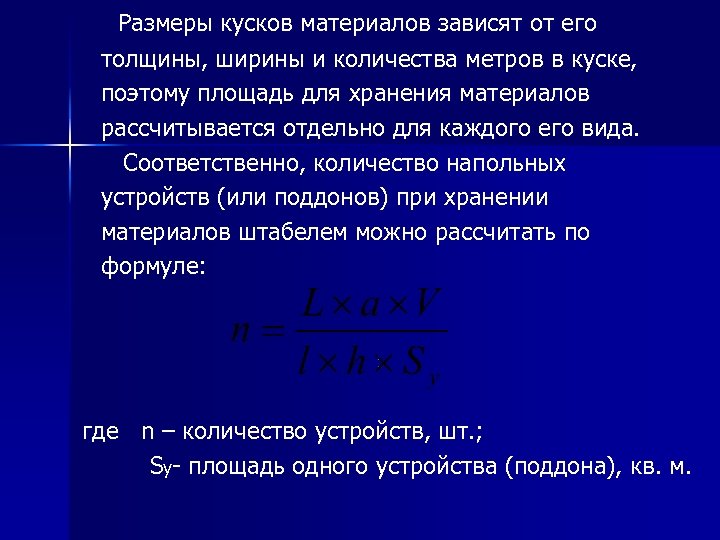

Размеры кусков материалов зависят от его толщины, ширины и количества метров в куске, поэтому площадь для хранения материалов рассчитывается отдельно для каждого его вида. Соответственно, количество напольных устройств (или поддонов) при хранении материалов штабелем можно рассчитать по формуле: где n – количество устройств, шт. ; Sy- площадь одного устройства (поддона), кв. м.

Размеры кусков материалов зависят от его толщины, ширины и количества метров в куске, поэтому площадь для хранения материалов рассчитывается отдельно для каждого его вида. Соответственно, количество напольных устройств (или поддонов) при хранении материалов штабелем можно рассчитать по формуле: где n – количество устройств, шт. ; Sy- площадь одного устройства (поддона), кв. м.

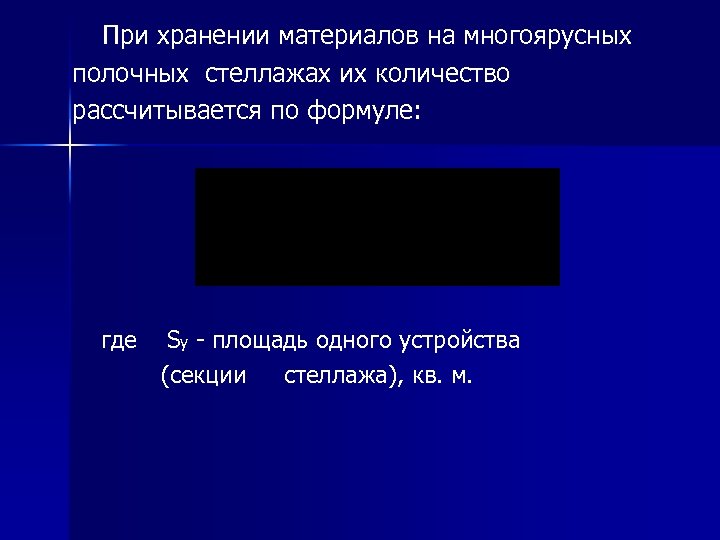

При хранении материалов на многоярусных полочных стеллажах их количество рассчитывается по формуле: где Sy - площадь одного устройства (секции стеллажа), кв. м.

При хранении материалов на многоярусных полочных стеллажах их количество рассчитывается по формуле: где Sy - площадь одного устройства (секции стеллажа), кв. м.

Расчет оборудования для промера и разбраковки материалов выполняется в зависимости от числа рабочих, занятых на этой операции, ассортимента, мощности предприятия. Площадь подготовительного цеха определяется по формуле: где Sп. ц. - площадь подготовительного цеха , кв. м. Sy - площадь одного устройства, кв. м. η - коэффициент использования площади равный 0, 3 – 0, 5. n - количество устройств, шт.

Расчет оборудования для промера и разбраковки материалов выполняется в зависимости от числа рабочих, занятых на этой операции, ассортимента, мощности предприятия. Площадь подготовительного цеха определяется по формуле: где Sп. ц. - площадь подготовительного цеха , кв. м. Sy - площадь одного устройства, кв. м. η - коэффициент использования площади равный 0, 3 – 0, 5. n - количество устройств, шт.

Площадь подготовительного цеха целесообразно рассчитывать по условно выделенным зонам: -приема и распаковки; -временного хранения; -промера и разбраковки; -основного хранения; -подсортировки; -комплектования.

Площадь подготовительного цеха целесообразно рассчитывать по условно выделенным зонам: -приема и распаковки; -временного хранения; -промера и разбраковки; -основного хранения; -подсортировки; -комплектования.

4. 5. Направления совершенствования подготовки материалов. Основой совершенствования процессов подготовки производства одежды является их комплексная механизация и автоматизация. Анализ функционирования процессов подготовки материалов на предприятиях работающих по индивидуальным заказам позволяет сделать следующие выводы: -цели, задачи и содержание работ по подготовке материалов к раскрою такие же, как и в промышленном швейном производстве;

4. 5. Направления совершенствования подготовки материалов. Основой совершенствования процессов подготовки производства одежды является их комплексная механизация и автоматизация. Анализ функционирования процессов подготовки материалов на предприятиях работающих по индивидуальным заказам позволяет сделать следующие выводы: -цели, задачи и содержание работ по подготовке материалов к раскрою такие же, как и в промышленном швейном производстве;

-имеется большой перечень технологического и подъемно транспортного оборудования для механизации и частичной автоматизации процессов подготовки материалов к раскрою, которое не применяется на предприятиях бытового обслуживания (разбраковочные станки), причиной этого считается невысокая мощность предприятий и отсутствие предметной специализации. В этих условиях повышение эффективности процессов подготовки материалов к раскрою возможно при осуществлении следующих направлений их развития. Межфабричная централизация процессов подготовки материалов путем создания специализированных предприятий, выполняющих функции подготовительных цехов швейных предприятий в рамках региона. Они будут обслуживать на принципах договоров десятки швейных предприятий бытового обслуживания местной и легкой промышленности.

-имеется большой перечень технологического и подъемно транспортного оборудования для механизации и частичной автоматизации процессов подготовки материалов к раскрою, которое не применяется на предприятиях бытового обслуживания (разбраковочные станки), причиной этого считается невысокая мощность предприятий и отсутствие предметной специализации. В этих условиях повышение эффективности процессов подготовки материалов к раскрою возможно при осуществлении следующих направлений их развития. Межфабричная централизация процессов подготовки материалов путем создания специализированных предприятий, выполняющих функции подготовительных цехов швейных предприятий в рамках региона. Они будут обслуживать на принципах договоров десятки швейных предприятий бытового обслуживания местной и легкой промышленности.

На таких предприятиях станет возможным: -полная механизация трудоемких и тяжелых погрузчно - разгрузочных и подъемно-транспортных работ; -внедрение высокопроизводительных разбраковочно промерочных полуавтоматов; -полная автоматизация хранения разбракованных и промеренных материалов на основе использования элеваторов и комплекта оборудования для их автоматизированного обслуживания; -использование специализированных ЭВМ для расчета кусков ткани по заявкам швейных предприятий; -организация крупных, хорошо оснащенных лабораторий испытания материалов; -разработка и внедрение автоматизированной системы управления запасами /АСУ – “Материалы”/, которая создает принципиально новые возможности получения оперативной информации о наличии, движении и использования материалов на каждом предприятии и в регионе в целом.

На таких предприятиях станет возможным: -полная механизация трудоемких и тяжелых погрузчно - разгрузочных и подъемно-транспортных работ; -внедрение высокопроизводительных разбраковочно промерочных полуавтоматов; -полная автоматизация хранения разбракованных и промеренных материалов на основе использования элеваторов и комплекта оборудования для их автоматизированного обслуживания; -использование специализированных ЭВМ для расчета кусков ткани по заявкам швейных предприятий; -организация крупных, хорошо оснащенных лабораторий испытания материалов; -разработка и внедрение автоматизированной системы управления запасами /АСУ – “Материалы”/, которая создает принципиально новые возможности получения оперативной информации о наличии, движении и использования материалов на каждом предприятии и в регионе в целом.

Эффективность данного направления заключается в росте производительности труда (примерно в 3 – 3, 5 раза), сокращении производственных и складских помещений (в 5 – 6 раз), оптимизации запасов и лучшем использовании материалов. Однако, реализация данного направления в настоящее время осложнена тем, что для его реализации требуется вложение больших капитальных затрат.

Эффективность данного направления заключается в росте производительности труда (примерно в 3 – 3, 5 раза), сокращении производственных и складских помещений (в 5 – 6 раз), оптимизации запасов и лучшем использовании материалов. Однако, реализация данного направления в настоящее время осложнена тем, что для его реализации требуется вложение больших капитальных затрат.