Тема 4 Орган. поточного произв..ppt

- Количество слайдов: 40

Тема 4. «Организация поточного производства» Цель лекции: ознакомиться с основами организации поточного производства, границами его применения на практике и в рамках курсовой работы, основными показателями и способами их расчета.

Тема 4. «Организация поточного производства» Цель лекции: ознакомиться с основами организации поточного производства, границами его применения на практике и в рамках курсовой работы, основными показателями и способами их расчета.

1. Понятие и особенности поточного 1. производства 2. Классификация поточных линий 3. Основные показатели поточного производства 4. Производственные заделы

1. Понятие и особенности поточного 1. производства 2. Классификация поточных линий 3. Основные показатели поточного производства 4. Производственные заделы

Литература 1. Организация производства и управление предприятием: Учебник/ Туровец О. Г. , Бухалков М. И. , Родионов В. Б. и др. ; под ред. О. Г. Туровца. – 2 -е изд. – М. : ИНФРА-М, 2006. – 544 с. 2. Белоусов Л. С. Организация поточного производства. – М. : «Машиностроение» , 1995. – 120 с. 3. Сазонова Т. Е. Эргономика конвейерного труда. – Л, : Машиностроение, 1992. – 152 с. 4. Иванова О. А. Организация производства: Практикум для студентов экон. спец. / Нар. укр. акад. – Х. , 2000. – 49 с. 5. Організація виробництва: Навч. посіб. / В. О. Онищенко, О. В. Редкін, А. С. Старовірець, В. Я. Чевганова. – К. Лібра, 2003. – 336 с. 6. Новицкий Н. И. Организация и планирование производства: Учеб. -метод. пособие / Н. И. Новицкий. – М. : Финансы и статистика, 2002. – 392 с. 7. Васильков В. Г. Організація виробництва: Навч. посіб. / В. Г. Васильков. – К. : КНЕУ, 2003. – 524 с.

Литература 1. Организация производства и управление предприятием: Учебник/ Туровец О. Г. , Бухалков М. И. , Родионов В. Б. и др. ; под ред. О. Г. Туровца. – 2 -е изд. – М. : ИНФРА-М, 2006. – 544 с. 2. Белоусов Л. С. Организация поточного производства. – М. : «Машиностроение» , 1995. – 120 с. 3. Сазонова Т. Е. Эргономика конвейерного труда. – Л, : Машиностроение, 1992. – 152 с. 4. Иванова О. А. Организация производства: Практикум для студентов экон. спец. / Нар. укр. акад. – Х. , 2000. – 49 с. 5. Організація виробництва: Навч. посіб. / В. О. Онищенко, О. В. Редкін, А. С. Старовірець, В. Я. Чевганова. – К. Лібра, 2003. – 336 с. 6. Новицкий Н. И. Организация и планирование производства: Учеб. -метод. пособие / Н. И. Новицкий. – М. : Финансы и статистика, 2002. – 392 с. 7. Васильков В. Г. Організація виробництва: Навч. посіб. / В. Г. Васильков. – К. : КНЕУ, 2003. – 524 с.

1. Понятие и особенности поточного производства

1. Понятие и особенности поточного производства

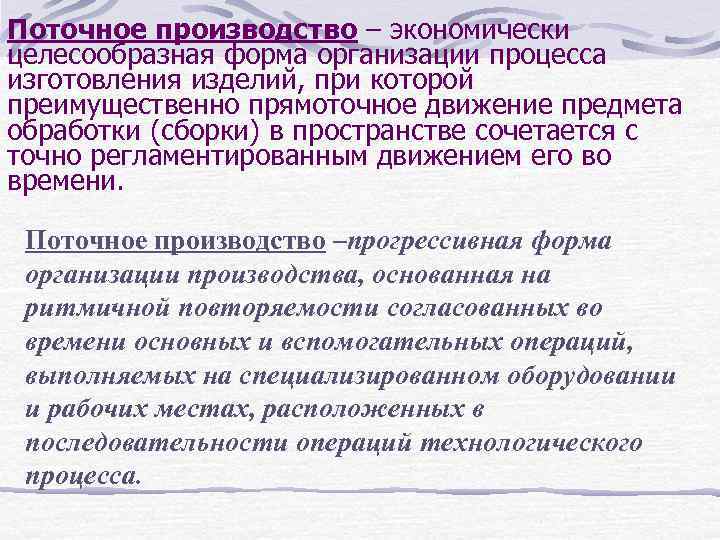

Поточное производство – экономически целесообразная форма организации процесса изготовления изделий, при которой преимущественно прямоточное движение предмета обработки (сборки) в пространстве сочетается с точно регламентированным движением его во времени. Поточное производство –прогрессивная форма организации производства, основанная на ритмичной повторяемости согласованных во времени основных и вспомогательных операций, выполняемых на специализированном оборудовании и рабочих местах, расположенных в последовательности операций технологического процесса.

Поточное производство – экономически целесообразная форма организации процесса изготовления изделий, при которой преимущественно прямоточное движение предмета обработки (сборки) в пространстве сочетается с точно регламентированным движением его во времени. Поточное производство –прогрессивная форма организации производства, основанная на ритмичной повторяемости согласованных во времени основных и вспомогательных операций, выполняемых на специализированном оборудовании и рабочих местах, расположенных в последовательности операций технологического процесса.

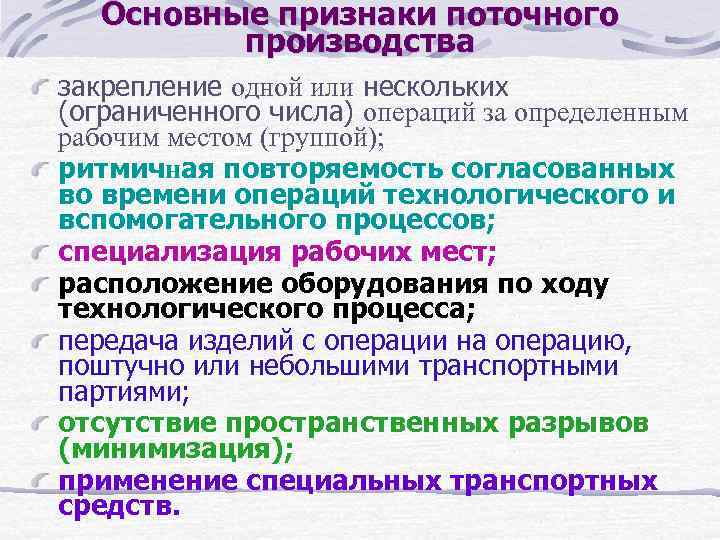

Основные признаки поточного производства закрепление одной или нескольких (ограниченного числа) операций за определенным рабочим местом (группой); ритмичная повторяемость согласованных во времени операций технологического и вспомогательного процессов; специализация рабочих мест; расположение оборудования по ходу технологического процесса; передача изделий с операции на операцию, поштучно или небольшими транспортными партиями; отсутствие пространственных разрывов (минимизация); применение специальных транспортных средств.

Основные признаки поточного производства закрепление одной или нескольких (ограниченного числа) операций за определенным рабочим местом (группой); ритмичная повторяемость согласованных во времени операций технологического и вспомогательного процессов; специализация рабочих мест; расположение оборудования по ходу технологического процесса; передача изделий с операции на операцию, поштучно или небольшими транспортными партиями; отсутствие пространственных разрывов (минимизация); применение специальных транспортных средств.

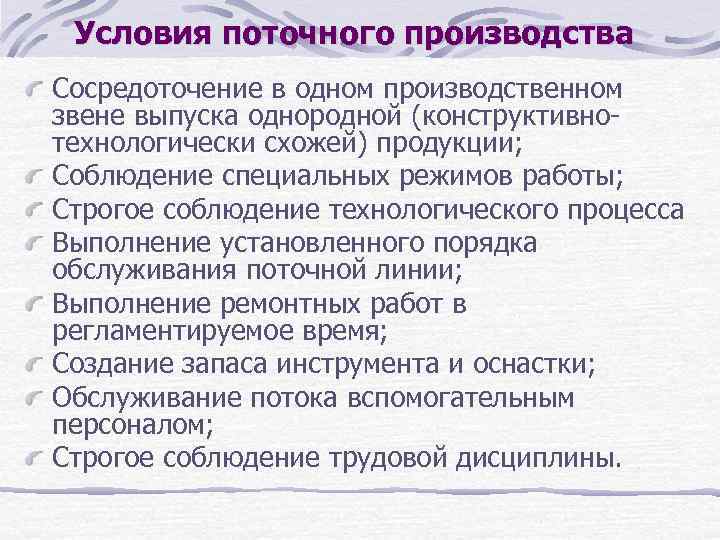

Условия поточного производства Сосредоточение в одном производственном звене выпуска однородной (конструктивнотехнологически схожей) продукции; Соблюдение специальных режимов работы; Строгое соблюдение технологического процесса Выполнение установленного порядка обслуживания поточной линии; Выполнение ремонтных работ в регламентируемое время; Создание запаса инструмента и оснастки; Обслуживание потока вспомогательным персоналом; Строгое соблюдение трудовой дисциплины.

Условия поточного производства Сосредоточение в одном производственном звене выпуска однородной (конструктивнотехнологически схожей) продукции; Соблюдение специальных режимов работы; Строгое соблюдение технологического процесса Выполнение установленного порядка обслуживания поточной линии; Выполнение ремонтных работ в регламентируемое время; Создание запаса инструмента и оснастки; Обслуживание потока вспомогательным персоналом; Строгое соблюдение трудовой дисциплины.

2. Классификация поточных линий

2. Классификация поточных линий

Поточная линия – это группа рабочих мест, предназначенная для выполнения закрепленных за ними операций, расположенных по ходу технологического процесса, при этом изделия (детали) передаются поштучно или небольшими (транспортными) партиями. Главные организационные свойства поточных линий (ПЛ): Непрерывность; Ритмичность; Повторяемость; Прямоточность и др.

Поточная линия – это группа рабочих мест, предназначенная для выполнения закрепленных за ними операций, расположенных по ходу технологического процесса, при этом изделия (детали) передаются поштучно или небольшими (транспортными) партиями. Главные организационные свойства поточных линий (ПЛ): Непрерывность; Ритмичность; Повторяемость; Прямоточность и др.

Факторы, влияющие на тип ПЛ Объемы производства; Характеристики выпускаемой продукции; Особенности технологии; Формы организации труда; Степень непрерывности процесса.

Факторы, влияющие на тип ПЛ Объемы производства; Характеристики выпускаемой продукции; Особенности технологии; Формы организации труда; Степень непрерывности процесса.

КЛАССИФИКАЦИЯ ПОТОЧНЫХ ЛИНИЙ ПОТОЧНЫЕ ЛИНИИ По специализации степени По степени непрерывности По способу поддержания ритма Однопредметные Непрерывнопоточные Прямоточные (прерывно-поточные) С регламентированн ым ритмом Со свободно регулируемым ритмом Непрерывный По характеру движения конвейера По методу выполнения операции Многопредметные На конвейере (рабочий конвейер) Пульсирующий На рабочем месте (распределительный конвейер)

КЛАССИФИКАЦИЯ ПОТОЧНЫХ ЛИНИЙ ПОТОЧНЫЕ ЛИНИИ По специализации степени По степени непрерывности По способу поддержания ритма Однопредметные Непрерывнопоточные Прямоточные (прерывно-поточные) С регламентированн ым ритмом Со свободно регулируемым ритмом Непрерывный По характеру движения конвейера По методу выполнения операции Многопредметные На конвейере (рабочий конвейер) Пульсирующий На рабочем месте (распределительный конвейер)

Структура ПЛ – состав входящих в нее рабочих мест, транспортных средств, устройств и взаимосвязь между ними. Выбору структуры ПЛ предшествует анализ конструктивно-технологических особенностей изделий и определения уровня их технологичности: Форма; Габарит; Масса; Вид материала; Время выполнения обработки; Особенность технологии; Механизация, автоматизация, работа без брака.

Структура ПЛ – состав входящих в нее рабочих мест, транспортных средств, устройств и взаимосвязь между ними. Выбору структуры ПЛ предшествует анализ конструктивно-технологических особенностей изделий и определения уровня их технологичности: Форма; Габарит; Масса; Вид материала; Время выполнения обработки; Особенность технологии; Механизация, автоматизация, работа без брака.

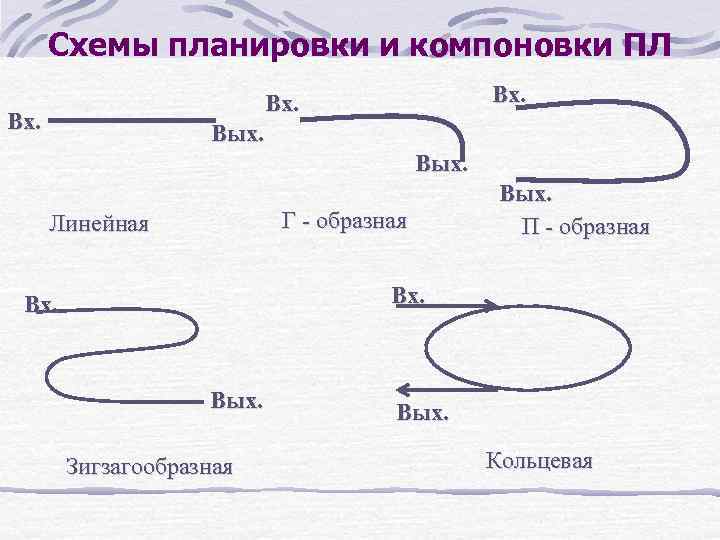

Схемы планировки и компоновки ПЛ Вх. Вых. Г - образная Линейная Вых. П - образная Вх. Вых. Зигзагообразная Вых. Кольцевая

Схемы планировки и компоновки ПЛ Вх. Вых. Г - образная Линейная Вых. П - образная Вх. Вых. Зигзагообразная Вых. Кольцевая

Оценка рациональной структуры и планировки ПЛ производится по различным технико-экономическим показателям: Доля площади, занятой непосредственно технологическим оборудованием; Выпуск продукции на 1 м 2 площади; Длина пути , проходимого рабочим за смену при обслуживании оборудования; Прочие. Расположение оборудования у транспортного средства может быть: Двухрядное; Однорядное; Шахматное.

Оценка рациональной структуры и планировки ПЛ производится по различным технико-экономическим показателям: Доля площади, занятой непосредственно технологическим оборудованием; Выпуск продукции на 1 м 2 площади; Длина пути , проходимого рабочим за смену при обслуживании оборудования; Прочие. Расположение оборудования у транспортного средства может быть: Двухрядное; Однорядное; Шахматное.

Планировка поточных линий должна обеспечивать наибольшую прямоточность адресации изделий; кратчайший маршрут движения изделия; наиболее рациональное использование производственной площади; наилучшие условия для транспортировки материалов и деталей к рабочим местам; удобство подходов для обслуживания и ремонта; достаточность площадей и устройств для требуемых запасов материалов и деталей.

Планировка поточных линий должна обеспечивать наибольшую прямоточность адресации изделий; кратчайший маршрут движения изделия; наиболее рациональное использование производственной площади; наилучшие условия для транспортировки материалов и деталей к рабочим местам; удобство подходов для обслуживания и ремонта; достаточность площадей и устройств для требуемых запасов материалов и деталей.

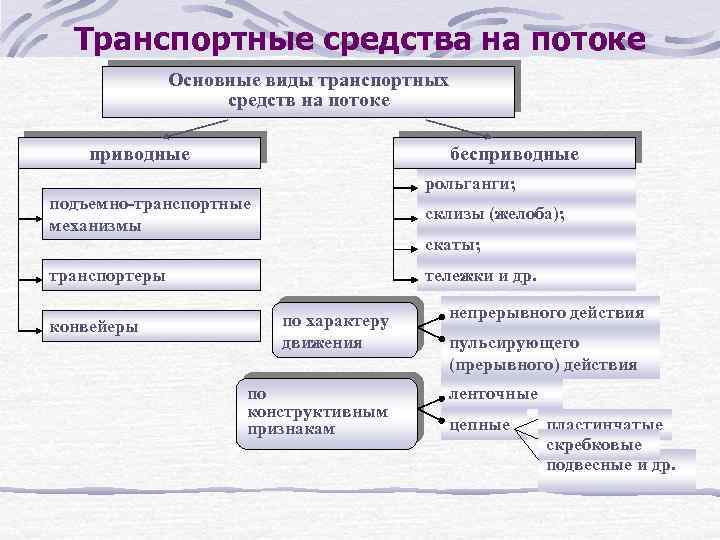

Транспортные средства на потоке Основные виды транспортных средств на потоке приводные бесприводные рольганги; подъемно-транспортные механизмы склизы (желоба); транспортеры тележки и др. конвейеры скаты; по характеру движения по конструктивным признакам непрерывного действия пульсирующего (прерывного) действия ленточные цепные пластинчатые скребковые подвесные и др.

Транспортные средства на потоке Основные виды транспортных средств на потоке приводные бесприводные рольганги; подъемно-транспортные механизмы склизы (желоба); транспортеры тележки и др. конвейеры скаты; по характеру движения по конструктивным признакам непрерывного действия пульсирующего (прерывного) действия ленточные цепные пластинчатые скребковые подвесные и др.

3. Основные показатели поточного производства

3. Основные показатели поточного производства

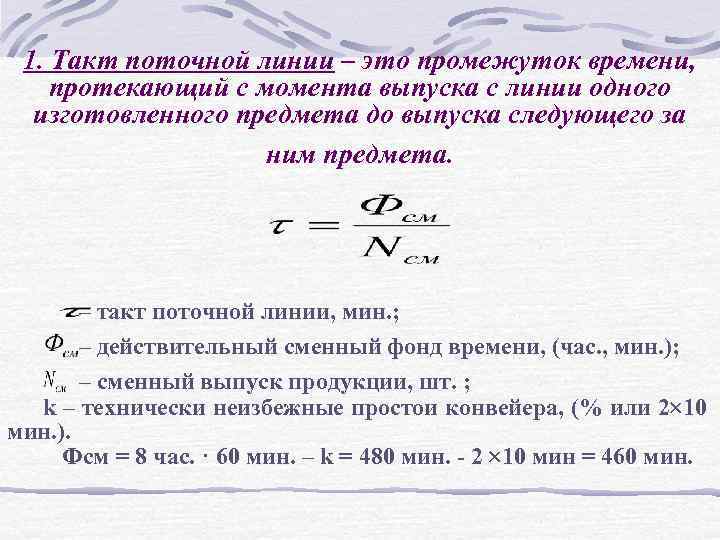

1. Такт поточной линии – это промежуток времени, протекающий с момента выпуска с линии одного изготовленного предмета до выпуска следующего за ним предмета. – такт поточной линии, мин. ; – действительный сменный фонд времени, (час. , мин. ); – сменный выпуск продукции, шт. ; k – технически неизбежные простои конвейера, (% или 2 10 мин. ). Фсм = 8 час. · 60 мин. – k = 480 мин. - 2 10 мин = 460 мин.

1. Такт поточной линии – это промежуток времени, протекающий с момента выпуска с линии одного изготовленного предмета до выпуска следующего за ним предмета. – такт поточной линии, мин. ; – действительный сменный фонд времени, (час. , мин. ); – сменный выпуск продукции, шт. ; k – технически неизбежные простои конвейера, (% или 2 10 мин. ). Фсм = 8 час. · 60 мин. – k = 480 мин. - 2 10 мин = 460 мин.

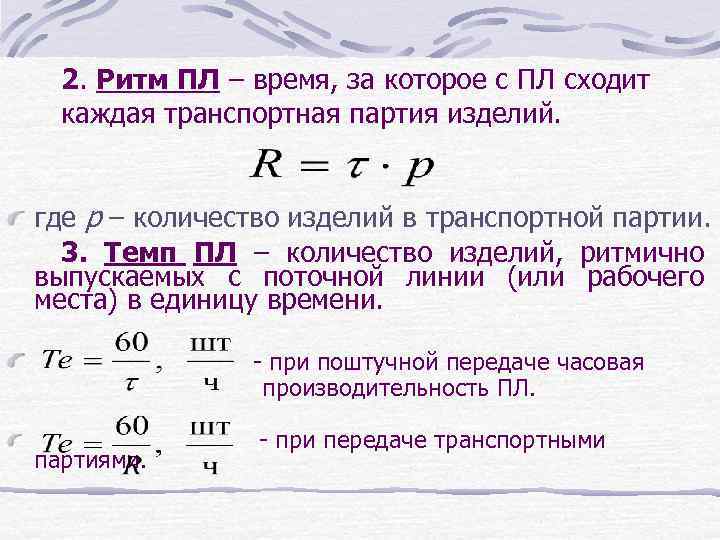

2. Ритм ПЛ – время, за которое с ПЛ сходит каждая транспортная партия изделий. где р – количество изделий в транспортной партии. 3. Темп ПЛ – количество изделий, ритмично выпускаемых с поточной линии (или рабочего места) в единицу времени. - при поштучной передаче часовая производительность ПЛ. - при передаче транспортными партиями.

2. Ритм ПЛ – время, за которое с ПЛ сходит каждая транспортная партия изделий. где р – количество изделий в транспортной партии. 3. Темп ПЛ – количество изделий, ритмично выпускаемых с поточной линии (или рабочего места) в единицу времени. - при поштучной передаче часовая производительность ПЛ. - при передаче транспортными партиями.

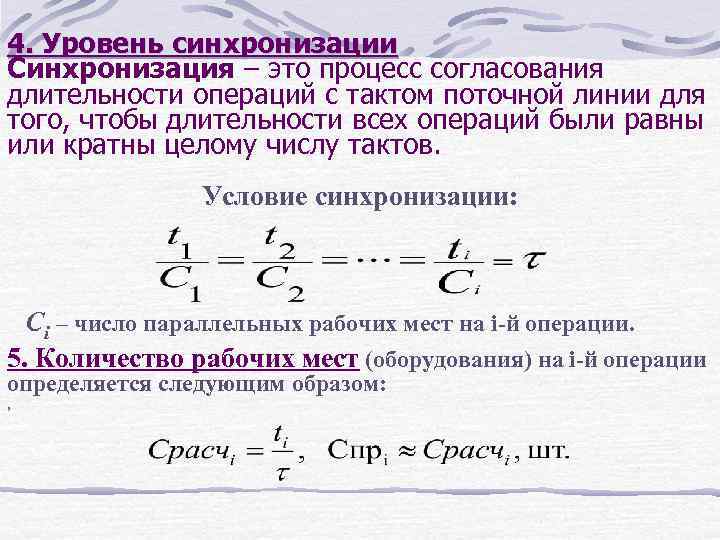

4. Уровень синхронизации Синхронизация – это процесс согласования длительности операций с тактом поточной линии для того, чтобы длительности всех операций были равны или кратны целому числу тактов. Условие синхронизации: Ci – число параллельных рабочих мест на i-й операции. 5. Количество рабочих мест (оборудования) на i-й операции определяется следующим образом: ,

4. Уровень синхронизации Синхронизация – это процесс согласования длительности операций с тактом поточной линии для того, чтобы длительности всех операций были равны или кратны целому числу тактов. Условие синхронизации: Ci – число параллельных рабочих мест на i-й операции. 5. Количество рабочих мест (оборудования) на i-й операции определяется следующим образом: ,

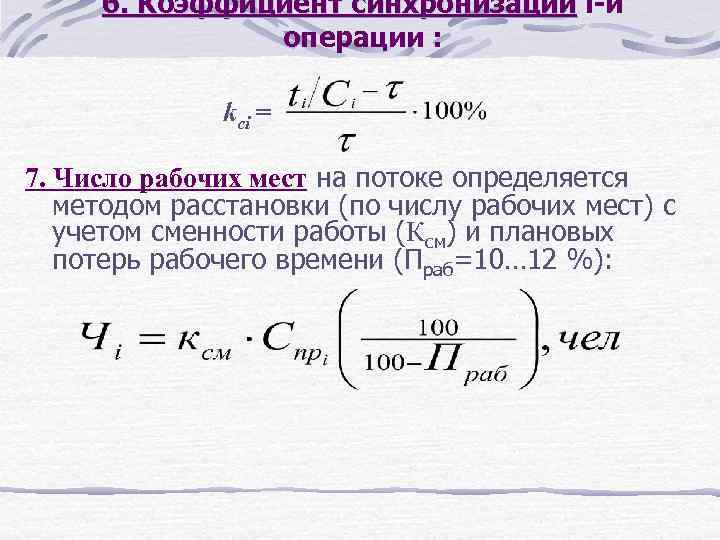

6. Коэффициент синхронизации i-й операции : kсi = 7. Число рабочих мест на потоке определяется методом расстановки (по числу рабочих мест) с учетом сменности работы (Ксм) и плановых потерь рабочего времени (Праб=10… 12 %):

6. Коэффициент синхронизации i-й операции : kсi = 7. Число рабочих мест на потоке определяется методом расстановки (по числу рабочих мест) с учетом сменности работы (Ксм) и плановых потерь рабочего времени (Праб=10… 12 %):

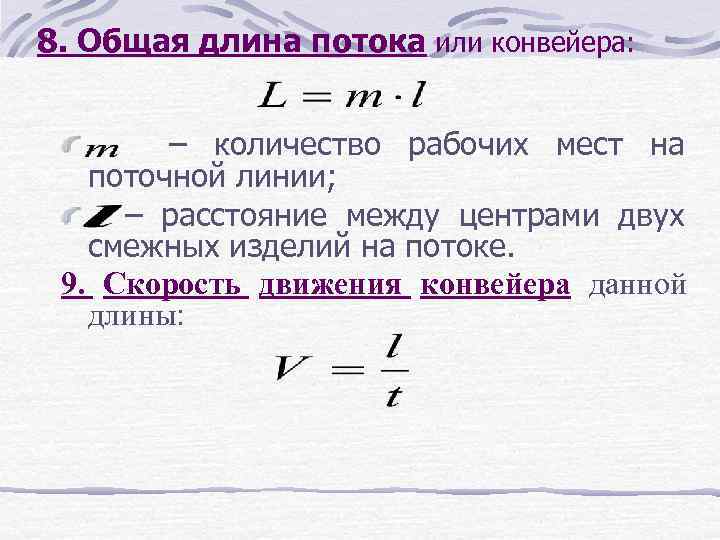

8. Общая длина потока или конвейера: – количество рабочих мест на поточной линии; – расстояние между центрами двух смежных изделий на потоке. 9. Скорость движения конвейера данной длины:

8. Общая длина потока или конвейера: – количество рабочих мест на поточной линии; – расстояние между центрами двух смежных изделий на потоке. 9. Скорость движения конвейера данной длины:

4. Производственные заделы

4. Производственные заделы

Задел – это незавершенное производство (незаконченные обработкой предметы труда) в натуральном выражении. Задел – это производственный запас заготовок или составных частей изделий для обеспечения бесперебойного протекания производственных процессов на ПЛ. Линейный задел - это задел, находящийся на производственном участке (линии).

Задел – это незавершенное производство (незаконченные обработкой предметы труда) в натуральном выражении. Задел – это производственный запас заготовок или составных частей изделий для обеспечения бесперебойного протекания производственных процессов на ПЛ. Линейный задел - это задел, находящийся на производственном участке (линии).

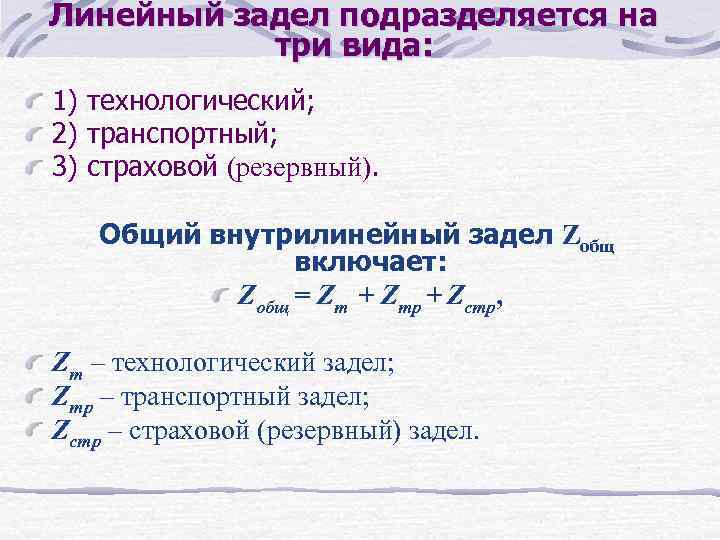

Линейный задел подразделяется на три вида: 1) технологический; 2) транспортный; 3) страховой (резервный). Общий внутрилинейный задел Zобщ включает: Zобщ = Zт + Zтр + Zстр, Zт – технологический задел; Zтр – транспортный задел; Zстр – страховой (резервный) задел.

Линейный задел подразделяется на три вида: 1) технологический; 2) транспортный; 3) страховой (резервный). Общий внутрилинейный задел Zобщ включает: Zобщ = Zт + Zтр + Zстр, Zт – технологический задел; Zтр – транспортный задел; Zстр – страховой (резервный) задел.

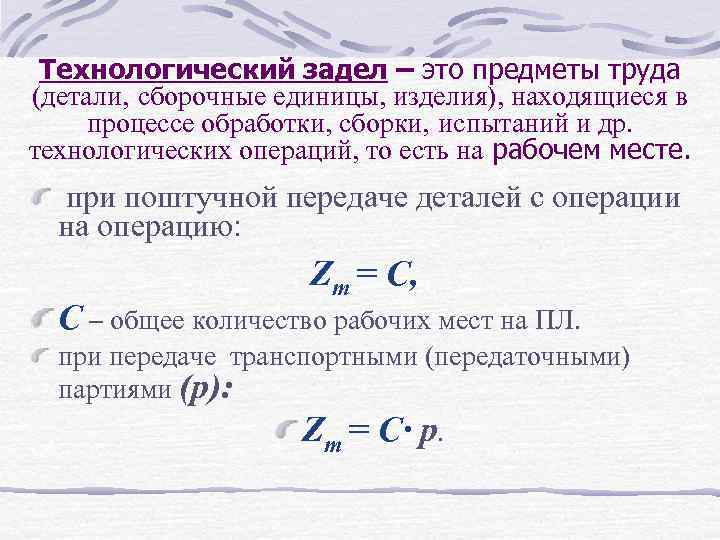

Технологический задел – это предметы труда (детали, сборочные единицы, изделия), находящиеся в процессе обработки, сборки, испытаний и др. технологических операций, то есть на рабочем месте. при поштучной передаче деталей с операции на операцию: Zт = С, С – общее количество рабочих мест на ПЛ. при передаче транспортными (передаточными) партиями (р): Zт = С· р.

Технологический задел – это предметы труда (детали, сборочные единицы, изделия), находящиеся в процессе обработки, сборки, испытаний и др. технологических операций, то есть на рабочем месте. при поштучной передаче деталей с операции на операцию: Zт = С, С – общее количество рабочих мест на ПЛ. при передаче транспортными (передаточными) партиями (р): Zт = С· р.

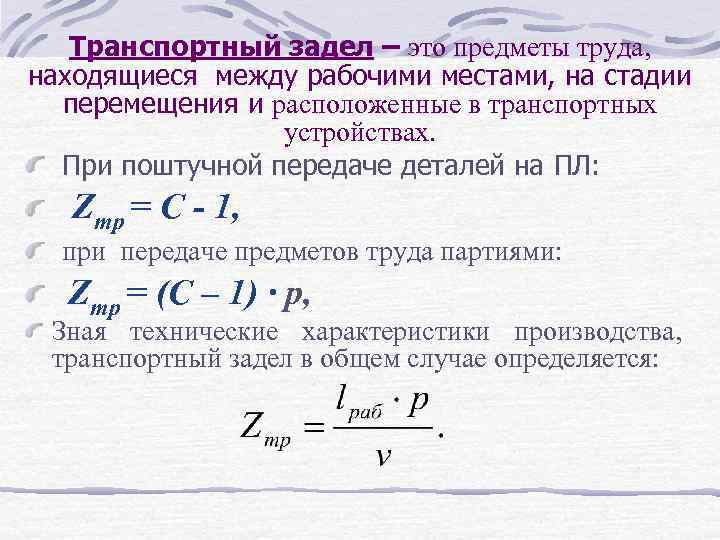

Транспортный задел – это предметы труда, находящиеся между рабочими местами, на стадии перемещения и расположенные в транспортных устройствах. При поштучной передаче деталей на ПЛ: Zтр = С - 1, при передаче предметов труда партиями: Zтр = (С – 1) · р, Зная технические характеристики производства, транспортный задел в общем случае определяется:

Транспортный задел – это предметы труда, находящиеся между рабочими местами, на стадии перемещения и расположенные в транспортных устройствах. При поштучной передаче деталей на ПЛ: Zтр = С - 1, при передаче предметов труда партиями: Zтр = (С – 1) · р, Зная технические характеристики производства, транспортный задел в общем случае определяется:

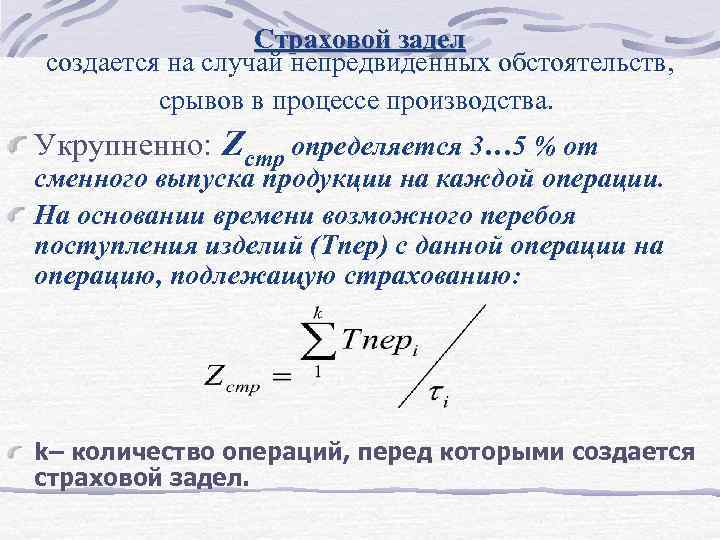

Страховой задел создается на случай непредвиденных обстоятельств, срывов в процессе производства. Укрупненно: Zстр определяется 3… 5 % от сменного выпуска продукции на каждой операции. На основании времени возможного перебоя поступления изделий (Тпер) с данной операции на операцию, подлежащую страхованию: k– количество операций, перед которыми создается страховой задел.

Страховой задел создается на случай непредвиденных обстоятельств, срывов в процессе производства. Укрупненно: Zстр определяется 3… 5 % от сменного выпуска продукции на каждой операции. На основании времени возможного перебоя поступления изделий (Тпер) с данной операции на операцию, подлежащую страхованию: k– количество операций, перед которыми создается страховой задел.

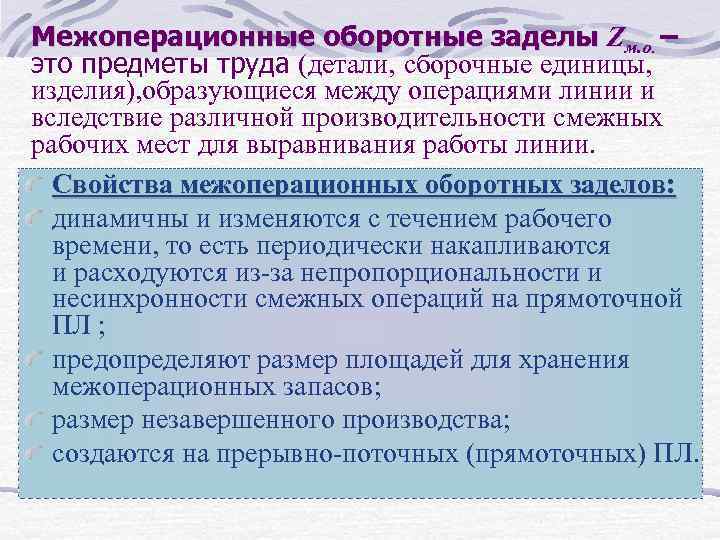

Межоперационные оборотные заделы Zм. о. – это предметы труда (детали, сборочные единицы, изделия), образующиеся между операциями линии и вследствие различной производительности смежных рабочих мест для выравнивания работы линии. Свойства межоперационных оборотных заделов: динамичны и изменяются с течением рабочего времени, то есть периодически накапливаются и расходуются из-за непропорциональности и несинхронности смежных операций на прямоточной ПЛ ; предопределяют размер площадей для хранения межоперационных запасов; размер незавершенного производства; создаются на прерывно-поточных (прямоточных) ПЛ.

Межоперационные оборотные заделы Zм. о. – это предметы труда (детали, сборочные единицы, изделия), образующиеся между операциями линии и вследствие различной производительности смежных рабочих мест для выравнивания работы линии. Свойства межоперационных оборотных заделов: динамичны и изменяются с течением рабочего времени, то есть периодически накапливаются и расходуются из-за непропорциональности и несинхронности смежных операций на прямоточной ПЛ ; предопределяют размер площадей для хранения межоперационных запасов; размер незавершенного производства; создаются на прерывно-поточных (прямоточных) ПЛ.

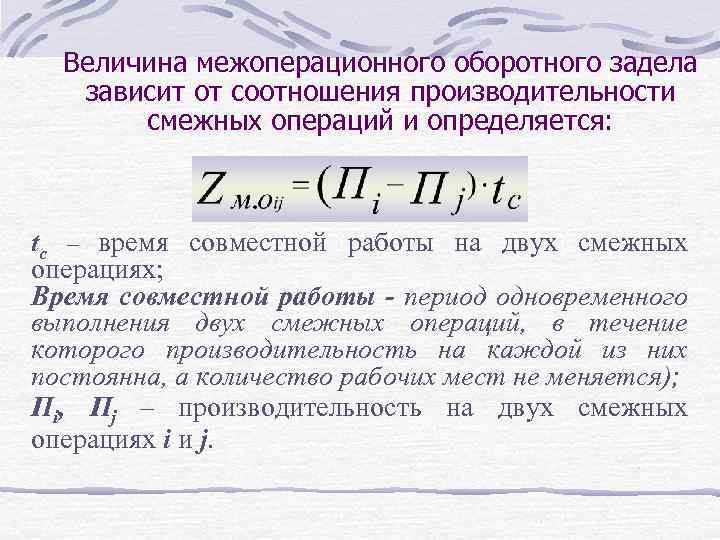

Величина межоперационного оборотного задела зависит от соотношения производительности смежных операций и определяется: tc – время совместной работы на двух смежных операциях; Время совместной работы - период одновременного выполнения двух смежных операций, в течение которого производительность на каждой из них постоянна, а количество рабочих мест не меняется); Пi, Пj – производительность на двух смежных операциях i и j.

Величина межоперационного оборотного задела зависит от соотношения производительности смежных операций и определяется: tc – время совместной работы на двух смежных операциях; Время совместной работы - период одновременного выполнения двух смежных операций, в течение которого производительность на каждой из них постоянна, а количество рабочих мест не меняется); Пi, Пj – производительность на двух смежных операциях i и j.

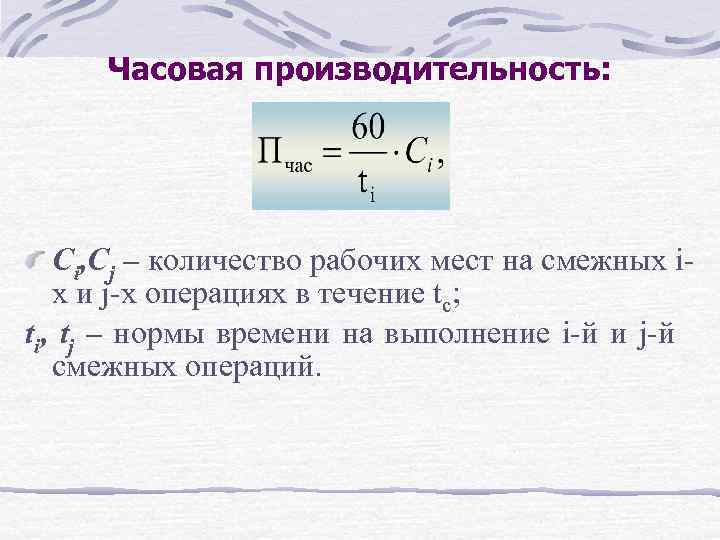

Часовая производительность: Сi, Cj – количество рабочих мест на смежных iх и j-х операциях в течение tc; ti, tj – нормы времени на выполнение i-й и j-й смежных операций.

Часовая производительность: Сi, Cj – количество рабочих мест на смежных iх и j-х операциях в течение tc; ti, tj – нормы времени на выполнение i-й и j-й смежных операций.

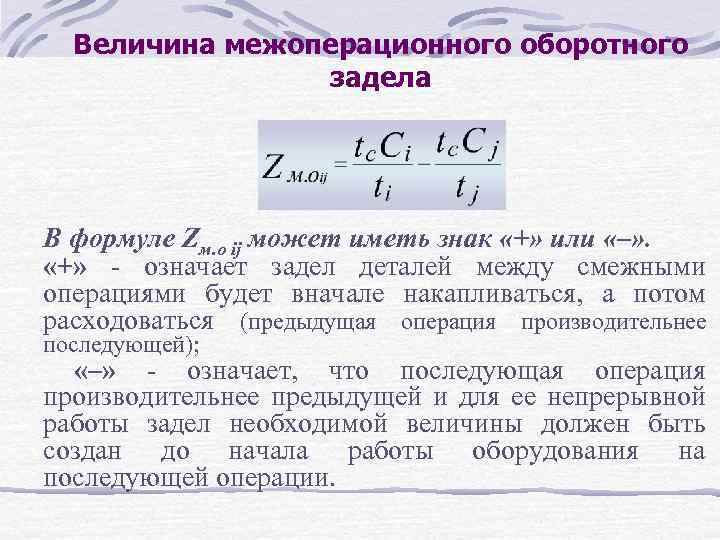

Величина межоперационного оборотного задела В формуле Zм. о ij может иметь знак «+» или «–» . «+» - означает задел деталей между смежными операциями будет вначале накапливаться, а потом расходоваться (предыдущая операция производительнее последующей); «–» - означает, что последующая операция производительнее предыдущей и для ее непрерывной работы задел необходимой величины должен быть создан до начала работы оборудования на последующей операции.

Величина межоперационного оборотного задела В формуле Zм. о ij может иметь знак «+» или «–» . «+» - означает задел деталей между смежными операциями будет вначале накапливаться, а потом расходоваться (предыдущая операция производительнее последующей); «–» - означает, что последующая операция производительнее предыдущей и для ее непрерывной работы задел необходимой величины должен быть создан до начала работы оборудования на последующей операции.

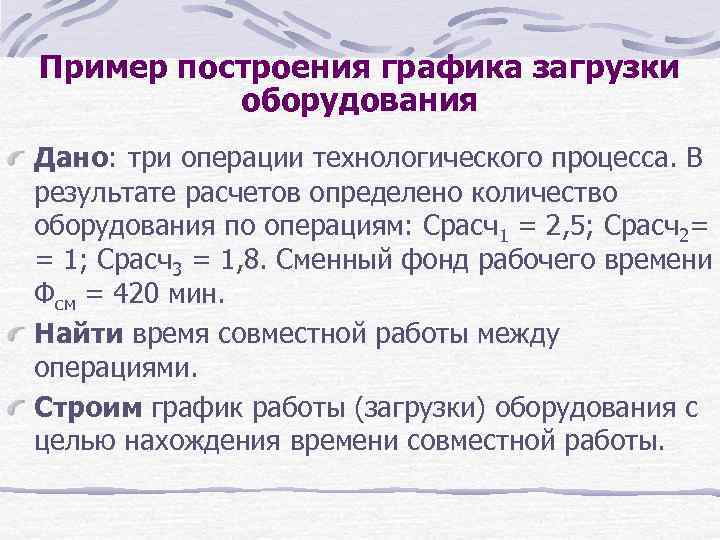

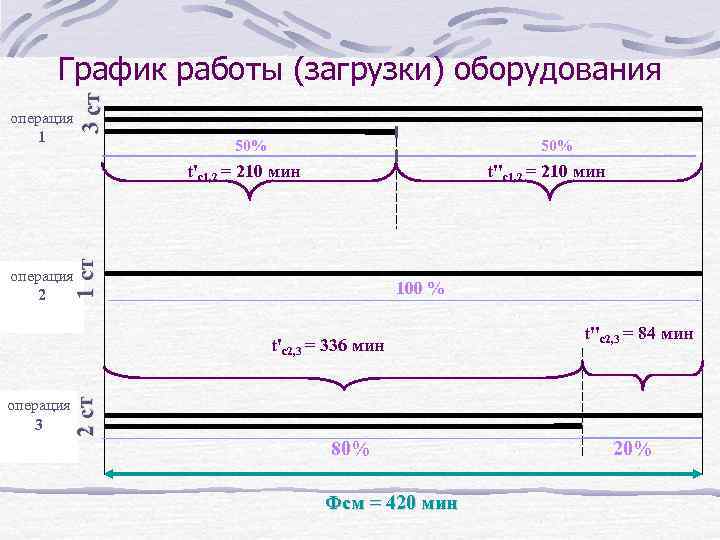

Пример построения графика загрузки оборудования Дано: три операции технологического процесса. В результате расчетов определено количество оборудования по операциям: Срасч1 = 2, 5; Срасч2= = 1; Срасч3 = 1, 8. Сменный фонд рабочего времени Фсм = 420 мин. Найти время совместной работы между операциями. Строим график работы (загрузки) оборудования с целью нахождения времени совместной работы.

Пример построения графика загрузки оборудования Дано: три операции технологического процесса. В результате расчетов определено количество оборудования по операциям: Срасч1 = 2, 5; Срасч2= = 1; Срасч3 = 1, 8. Сменный фонд рабочего времени Фсм = 420 мин. Найти время совместной работы между операциями. Строим график работы (загрузки) оборудования с целью нахождения времени совместной работы.

операция 1 3 ст График работы (загрузки) оборудования 50% t''c 1, 2 = 210 мин 1 ст t'c 1, 2 = 210 мин операция 2 100 % операция 3 2 ст t'c 2, 3 = 336 мин 80% Фсм = 420 мин t''c 2, 3 = 84 мин 20%

операция 1 3 ст График работы (загрузки) оборудования 50% t''c 1, 2 = 210 мин 1 ст t'c 1, 2 = 210 мин операция 2 100 % операция 3 2 ст t'c 2, 3 = 336 мин 80% Фсм = 420 мин t''c 2, 3 = 84 мин 20%

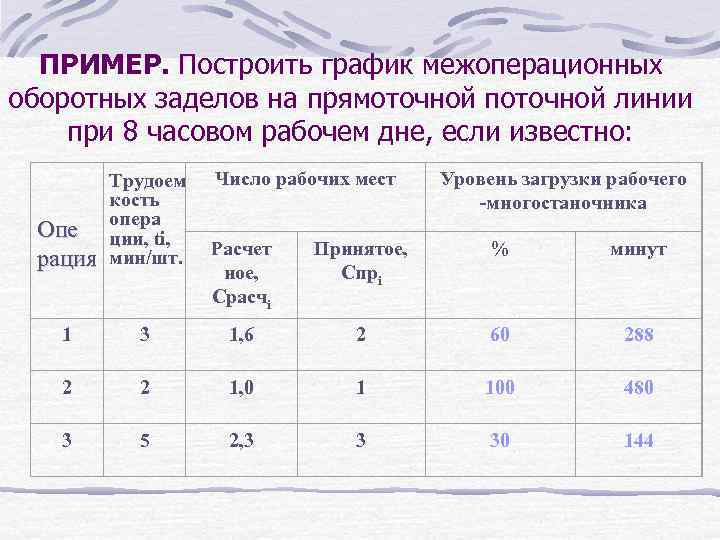

ПРИМЕР. Построить график межоперационных оборотных заделов на прямоточной поточной линии при 8 часовом рабочем дне, если известно: Опе рация Трудоем кость опера ции, ti, мин/шт. 1 Число рабочих мест Уровень загрузки рабочего -многостаночника Расчет ное, Срасчi Принятое, Спрi % минут 3 1, 6 2 60 288 2 2 1, 0 1 100 480 3 5 2, 3 3 30 144

ПРИМЕР. Построить график межоперационных оборотных заделов на прямоточной поточной линии при 8 часовом рабочем дне, если известно: Опе рация Трудоем кость опера ции, ti, мин/шт. 1 Число рабочих мест Уровень загрузки рабочего -многостаночника Расчет ное, Срасчi Принятое, Спрi % минут 3 1, 6 2 60 288 2 2 1, 0 1 100 480 3 5 2, 3 3 30 144

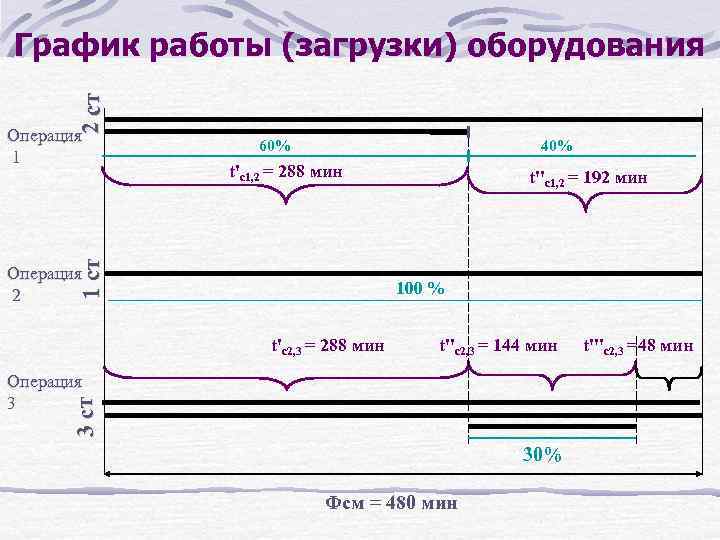

2 ст График работы (загрузки) оборудования 60% 40% t'c 1, 2 = 288 мин 1 ст Операция 1 Операция 2 t''c 1, 2 = 192 мин 100 % t'c 2, 3 = 288 мин t''c 2, 3 = 144 мин 3 ст Операция 3 30% Фсм = 480 мин t'''c 2, 3 =48 мин

2 ст График работы (загрузки) оборудования 60% 40% t'c 1, 2 = 288 мин 1 ст Операция 1 Операция 2 t''c 1, 2 = 192 мин 100 % t'c 2, 3 = 288 мин t''c 2, 3 = 144 мин 3 ст Операция 3 30% Фсм = 480 мин t'''c 2, 3 =48 мин

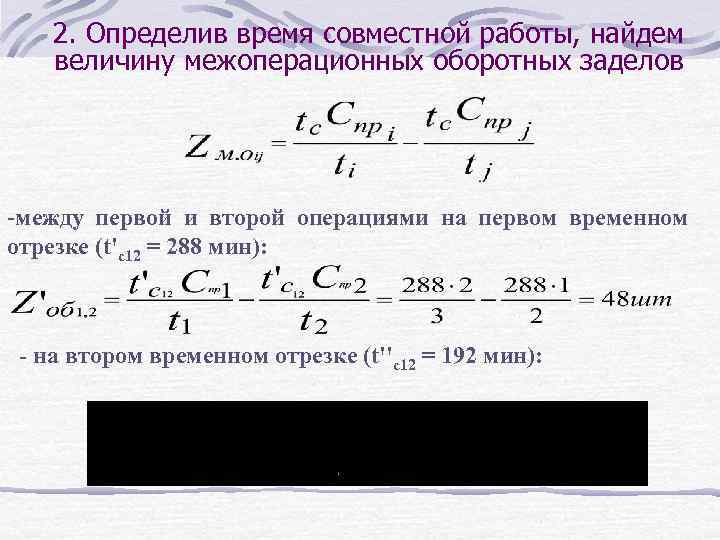

2. Определив время совместной работы, найдем величину межоперационных оборотных заделов -между первой и второй операциями на первом временном отрезке (t'c 12 = 288 мин): - на втором временном отрезке (t''c 12 = 192 мин):

2. Определив время совместной работы, найдем величину межоперационных оборотных заделов -между первой и второй операциями на первом временном отрезке (t'c 12 = 288 мин): - на втором временном отрезке (t''c 12 = 192 мин):

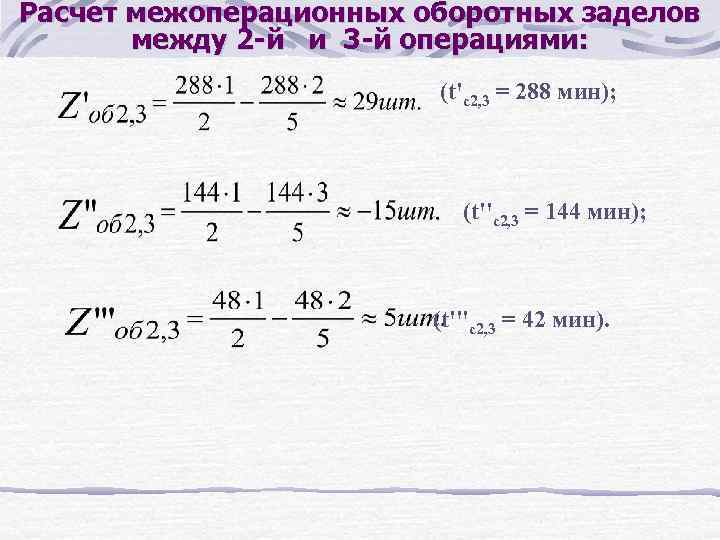

Расчет межоперационных оборотных заделов между 2 -й и 3 -й операциями: (t'c 2, 3 = 288 мин); (t''c 2, 3 = 144 мин); (t'''c 2, 3 = 42 мин).

Расчет межоперационных оборотных заделов между 2 -й и 3 -й операциями: (t'c 2, 3 = 288 мин); (t''c 2, 3 = 144 мин); (t'''c 2, 3 = 42 мин).

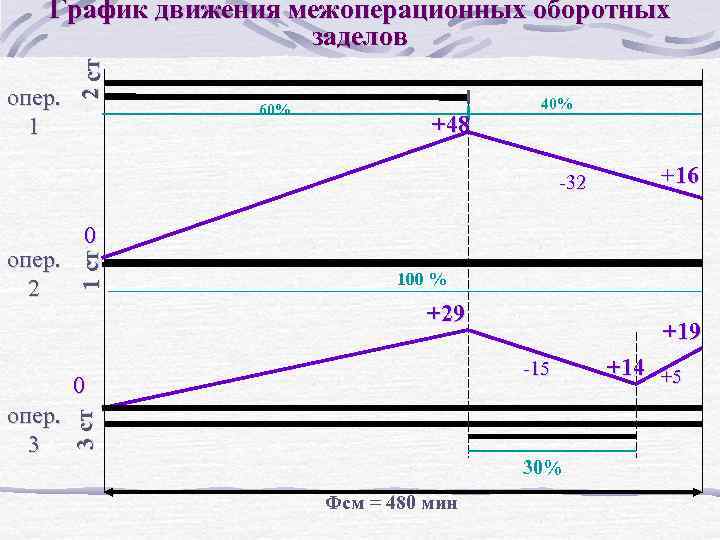

опер. 1 2 ст График движения межоперационных оборотных заделов 60% +48 40% -32 0 1 ст опер. 2 100 % +29 +19 -15 3 ст 0 опер. 3 +16 30% Фсм = 480 мин +14 +5

опер. 1 2 ст График движения межоперационных оборотных заделов 60% +48 40% -32 0 1 ст опер. 2 100 % +29 +19 -15 3 ст 0 опер. 3 +16 30% Фсм = 480 мин +14 +5

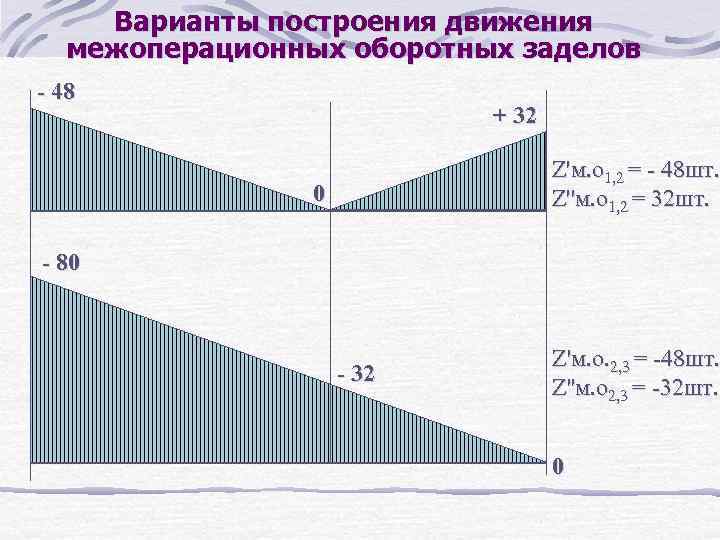

Варианты построения движения межоперационных оборотных заделов - 48 + 32 Z'м. о 1, 2 = - 48 шт. Z''м. о 1, 2 = 32 шт. 0 - 80 - 32 Z'м. о. 2, 3 = -48 шт. Z''м. о 2, 3 = -32 шт. 0

Варианты построения движения межоперационных оборотных заделов - 48 + 32 Z'м. о 1, 2 = - 48 шт. Z''м. о 1, 2 = 32 шт. 0 - 80 - 32 Z'м. о. 2, 3 = -48 шт. Z''м. о 2, 3 = -32 шт. 0