VSP_03_T_3-SRRP_2_dek_11g.ppt

- Количество слайдов: 52

Тема 3. Средства механизации военно-мостовых работ. Занятие 2. Оборудование для забивки свай.

Воспитательная цель Формировать у студентов чувство ответственности за эксплуатацию дизель-молотов и мостостроительной техники. Учебная цель Изучить устройство копров и дизель- молотов.

Литература: 1. Учебник «Военная подготовка офицеров запаса дорожных войск» . Ч. 5 стр. 288 -305.

Первый вопрос. Назначение и общее устройство копров ОСК, КДМ-1 М. Второй вопрос. Дизель- молоты ДМ-150, УР-1 -500: устройство и принцип действия.

Первый вопрос. Назначение и общее устройство копров ОСК, КДМ-1 М. Копер ОСК предназначен для подвески дизель-молотов ДМ-150, ДМ-240, а также молотов ударного действия массой до 400 кг, для установки и направления деревянных свай и молота в процессе погружения свай в грунт. Общий вид однострелового копра ОСК

Общий вид однострелового копра ОСК 1 - свайный упор; 2 - крюк свайного упора; 3 - опорная планка; 4 - упор дизель-молота; 5 - направляющая стрелы; 6 - трос; 7 - обводной блок; 8 - ось блока, 9 - барашковая гайка, 10 - кожух оголовника; 11 - оголовник; 12 - диафрагма стрелы; 13 - трубчатый пояс стрелы; 14 и 31 - проушины крепления подкоса; 15 - планка с крюками; 16 - подкос: 17 - двухбарабанная лебедка, 18 - подставка лебедки, 19 - рама копра, 20 - вспомогательная лебедка; 21 - растяжка; 22 и 28 - болты; 23 - противовес упора; 24 и 30 - гайки; 25 - штырь; 26 и 27 - проушины кронштейна стрелы; 29 - фундамент вспомогательной лебедки; 32 - тросик; 33 - палец крепления подкоса; 34 - палец

Одностреловой копер ОСК разборный, металлический. Он состоит из : - копровой стрелы 5, - рамы копра 19, - винтового подкоса 16, - подставки лебедки 18, - двухбарабанной копровой лебедки 17, - вспомогательной лебедки для передвижения копра 20 и - двух тросовых растяжек 21.

Копровая стрела предназначена для удерживания дизель-молота в вертикальном положении и для установки и направления забиваемых свай, а также для подъема и опускания стрелы при сборке и разборке копра. Стрела выполнена сварной и состоит из тавровой направляющей 5, двух трубчатых поясов 13 и ряда поперечных диафрагм 12. Верхняя часть стрелы оканчивается оголовником 11, в котором на осях 3 установлены три обводные блока 7. При этом на дальней от направляющей стрелы оси установлен один блок, а на ближней - два блока, один из которых находится в одной плоскости с первым блоком. Блоки 7 служат обводными направляющими тяговых тросов 5 копровой лебедки 17. Через одинарный блок проходит трос кошки подъема (запуска) молота, а через два блока - трос подъема сваи. Оголовник закрыт кожухом 10, закрепляемым винтом с барашковой гайкой 9.

На четвертой сверху диафрагме 12 приварена проушина 14 крепления подкоса стрелы, ниже которой расположена планка 15 с крюками для крепления растяжек. В нижней части стрелы установлены крюк 2 удержания свайного упора в поднятом положении и упор 4 дизельмолота. Упор 4 при опирании на него дизельмолота удерживается в горизонтальном положении с помощью опорной планки 3, а при снятии с него дизель-молота откидывается в вертикальное положение под действием массы противовеса 23. В нижней части стрела имеет втулку для крепления с помощью штыря 25 к проушинам 26 и 27 рамы 19 копра.

Рама является фундаментом, на котором устанавливают и крепят основные составные части копра: стрелу, копровую и вспомогательную лебедки. Рама копра ОСК 1 - свайный упор; 2 - штырь крепления стрелы; 3 - передвижная втулка; 4 - кронштейн стрелы; 5, 8 - ригели; 6 - крюк растяжки; 7 - фундамент вспомогательной лебедки; 9 угольники крепления копровой лебедки; 10 - бобышка; 11 - штырь крепления подкоса; 12 - проушина крепления подкоса

Рама выполнена сварной из швеллера. На ней имеются два кронштейна крепления стрелы 4, два крюка 6 крепления растяжек, проушина крепления подкоса 12, два угольника 9 с четырьмя проушинами для установки и фиксации копровой лебедки в двух положениях, фундамент 7 вспомогательной лебедки, две передвижные втулки 3 и бобышка 10 для крепления копра болтами к основанию (плавсредству, платформе автомобиля и т. п. ). На передней балке рамы, ниже кронштейна крепления стрелы, шарнирно укреплен свайный упор 1, удерживаемый в рабочем горизонтальном положении тягой с крюком, который установлен на стреле. Штырь 2 крепления стрелы и штырь 11 крепления подкоса крепятся к раме с помощью тросиков. В рабочем положении штыри удерживаются в проушинах от выпадения с помощью ригелей 5 и 8.

Свайный упор предназначен для фиксации сваи в вертикальном положении перед забивкой. Подставка копровой лебедки является переходным элементом, обеспечивающим удобство работы лебедчиков. Подставка представляет собой сварную конструкцию, состоящую из угольников, соединенных между собой косынками. На верхнем поясе подставки имеются четыре отверстия для болтов крепления лебедки. В нижнем поясе подставки установлены четыре фиксатора, предназначенные для ее крепления к раме. Фиксатор представляет собой подпружиненный штырь, входящий в отверстие проушины угольника рамы.

Подкос предназначен для удерживания стрелы в вертикальном положении. Он выполнен в виде трубы. На одном конце подкоса установлена проушина с хвостовиком крепления подкоса к стреле, удерживаемая в трубе с помощью стопорного кольца. В гайку другого конца трубы ввернут винт с проушиной для крепления подкоса к раме. Для предотвращения полного вывинчивания винт снабжен ограничительным шплинтом, который вставляется через отверстие 4. Длина подкоса при установке стрелы в вертикальное положение регулируется вращением трубы за ручки 5. В корпусе проушины 8 имеется отверстие 7 для подачи жидкой смазки. Рис. 3. Подкос 1 - винт; 2 - труба; 3 - шплинт; 4 - отверстие для установки шплинта; 5 ручки; 6 - стопорное кольцо; 7 - отверстие для смазки; 8 - проушина с хвостовиком

Копровая лебедка с подставкой служит для подъема и запуска дизельмолота, а также для подъема и установки свай. Лебедка двухбарабанная, с тяговым усилием на барабане 500 кгс; усилие, создаваемое на рукоятке, 21 кгс; диаметр применяемого каната 6, 7 мм; длина каната - 20 м; тормоз винтовой, фрикционный; масса лебедки 57, 5 кг.

Вспомогательная лебедка предназначена для перемещения копра при забивке свай с подмывом струёй воды, а также для перемещения парома при забивке свай с воды. Вспомогательная лебедка 1 - крюк; 2 - корпус; 3 - ось барабана; 4 - храповой диск; 5 - рукоятка; 6 - ведомая шестерня; 7 - трос; 8 - барабан; 9 - корпус собачки; 10 пружина собачки; 11 собачка; 12 - гайка; 13 винтовая ступица; 14 - диск; 15 - вал; 16 - ведущая шестерня; 17 - масленка; 18 труба; 19 - отверстие для крепления лебедки на раме Лебедка состоит из сварного корпуса 2, вала 15 с ведущей шестерней 16 и диском 14, барабана 5 с ведомой шестерней 6, троса 7 с крюком 1, храпового диска 4, рукоятки 5 с винтовой ступицей 13, собачки 11 и оси 3 барабана. К нижней части корпуса лебедки приварена труба 18, имеющая отверстие 19 для болта крепления лебедки к фундаменту. Для выбирания троса рукоятку лебедки вращают по ходу часовой стрелки. При этом винтовая ступица навинчивается на резьбу вала рукоятки и прижимает храповой диск 4 к упорному диску 14; собачка 11 свободно проскальзывает по его зубьям.

Для подачи троса рукоятку вращают против хода часовой стрелки. При этом храповой диск стопорится собачкой, прижимаемой к нему пружиной 10, ступица рукоятки свинчивается с вала, обеспечивая поворот барабана и выдачу троса. Растяжка предназначена для удерживания стрелы от бокового смещения. Растяжка состоит из троса 11 с проушинами на концах и винтовой стяжки (талрепа), включающей ушковые винты и трубу с гайками на концах и вороток. Винтовая стяжка обеспечивает натяжение троса после установки растяжки на копре. Положение стрелы регулируется подкосом и тросовыми растяжками.

Свайный копер КДМ-1 М (копер для дизель-молотов, первый образец, модернизированный) предназначен для подвешивания дизель-молотов УР 1 -500, УР 1 -1250 и для направления свай массой до 900 кг, длиной до 8 м и молота в процессе забивки свай при строительстве опор мостов или подобных сооружений, где объем свайных работ незначителен и позволяет применение ручного труда.

Копер КДМ-1 М состоит из платформы 1, мачты 2, механизма наклона мачты 3, лебедок 4, монтажной стойки 5. Копер выполнен таким образом, чтобы его эксплуатация была возможна без применения механического привода. Лебедка копра ручная. Мачта и платформа выполнены из элементов, соединенных между собой осями Копер КДМ-1 м 1 - платформа; 2 - мачта; 3 - механизм наклона мачты; 4 - лебедка; 5 - монтажная стойка; 6 - ремни; 7 - распорки; 8 - стержни фермы; 9 - кронштейны лобовой балки

Платформа является основанием для закрепления всех узлов копра. Она включает лобовую, среднюю и заднюю балки, соединенные посредством осей с боковыми балками. Опора платформы снабжена роликами, а для фиксации копра установлены цепные или канатные захваты. Мачта служит для подъема и направления движения молота и сваи. Она включает в себя направляющие, состоящие из пяти секций, соединенных между собой болтами. Верхняя секция снабжена блоками, через которые проходят канаты сваи и молота. Нижняя секция имеет отводной блок. К платформе мачта крепится посредством оси, которая продевается через кронштейн, расположенный на лобовой балке платформы. Механизм мачты выполнен в виде двух подкосов изменяемой длины. Изменение длины производится с помощью талрепа. Лебедка предназначена для подъема молота и сваи.

Подготовку к работе копра производит обслуживающий расчет, который состоит из 8 номеров: старшего машиниста копра; старшего копровика; трех копровиков; плотника-мостовика и водителя. Старший машинист и машинист копра должны иметь удостоверения на право работы с дизель-молотом УР 1 -500. Подкопровый путь монтируется из швеллеров или рельсов, уложенных плашмя на поперечины из брусьев или полушпал, расположенных одна от другой на расстоянии не более 30 см в свету, или на продольные брусья. При забивке свай в русле реки подкопровый путь укладывают на подмостях. При использовании понтонов для установки копра они должны иметь упоры, закрепляемые канатными захватами. Противовесы, необходимые для обеспечения устойчивости копра, изготавливают из подручных материалов. Общий вес противовеса должен быть 1700 кг, центр тяжести его расположен на расстоянии 580 мм от задней опоры. При работе с наклоном мачты назад противовес перемещается.

Второй вопрос. Дизель-молоты ДМ-150, УР-1 -500 их устройство и принцип действия. Средствами для погружения свай служат дизель – молоты, работающие по принципу двухтактного дизеля. Для навески дизель-молотов, установки свай под них и для удержания молотов и свай в период забивки применяют специальные устройства- копры. По типу направляющих ударной части дизель-молоты разделяются на штанговые и трубчатые. У штанговых дизель-молотов направляющими ударной части служат две штанги, закрепленные в основании поршневого блока и соединенные в своей верхней части траверсой. У трубчатого дизель-молота направляющей ударной части служит неподвижная труба. Распыление дизельного топлива в камере сгорания у штанговых молотов форсуночное, а у трубчатых — ударное (разбрызгиванием). В дорожных войсках применяются штанговые и трубчатые дизель-молоты.

ШТАНГОВЫЕ ДИЗЕЛЬ-МОЛОТЫ ТРУБЧАТЫЕ ДИЗЕЛЬ- МОЛОТЫ Буквы УР обозначают принятую систему распыления топлива - ударное разбрызгивание (разбрызгивание происходит ударом поршня).

УР-1250 - 1250 кг.

Дизель-молот ДМ-150 состоит из поршневого блока 15, являющегося поршнем и основанием дизель-молота, ударной части 10, которая одновременно служит цилиндром, патрона 18 и кошки 20.

Поршневой блок представляет собой стальную отливку, состоящую из основания 11, топливного резервуара 6 и колонки 22, выполненных в одной стальной отливке, а также из стального поршня 24, напрессованного на колонку. В теле колонки и переднего ребра крестовины расположен топливопровод 23, по которому топливо поступает из насоса 32 в форсунку 26, ввинченную в резьбовое отверстие топливопровода. В проушинах основания запрессованы втулки 13 с бронзовыми вкладышами 14 для направляющих штанг ударной части. На одной проушине шарнирно укреплена сцепка 2 для скрепления поршневого блока с ударной частью при навешивании молота на копровую стрелу. В основании под колонкой поршня установлена пята 21 со сферической выточкой, предназначенная для передачи удара молота на сваю через опорную подущку патрона.

Опорная подушка и пята сочленяются по сферической поверхности, что обеспечивает центральную передачу удара на сваю при неперпендикулярном срезе торца сваи. Топливный насос 32 крепится в резьбовом отверстии основания топливного резервуара. Крышка топливного резервуара отлита из стали и крепится к резервуару шестью болтами 28 через кольцевую уплотнительную прокладку 30 из маслобензиностойкой резины.

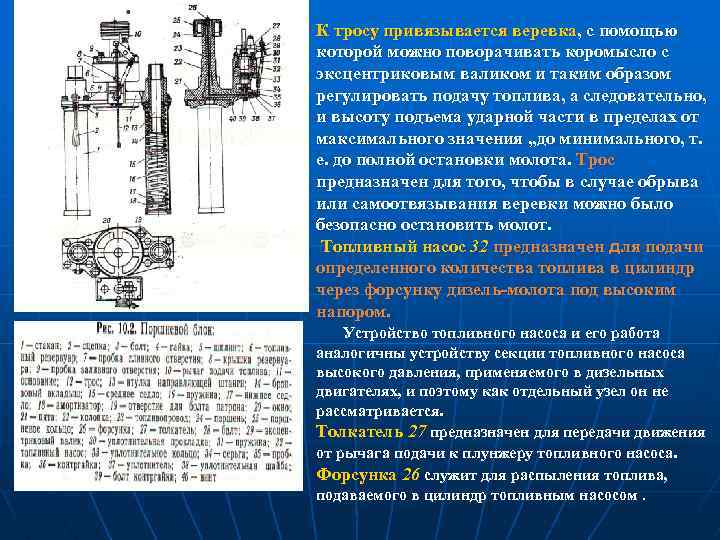

Крышка имеет две проушины для эксцентрикового валика 29, отверстие под толкатель 27 и резьбовое отверстие для заливки топлива, которое закрывается пробкой 9 с конусной головкой; такой же пробкой 7 закрывается сливное отверстие в резервуаре. На крышке размещен механизм привода насоса и регулировки подачи топлива, включающий в себя рычаг 10 подачи топлива, толкатель 27 и эксцентриковый валик 29 с коромыслом. Рычаг подачи предназначен для приведения в работу топливного насоса через толкатель, на который он опирается горизонтальным выступом. Коромысло эксцентрикового валика имеет два отверстия. В одном отверстии закреплена пружина 31, которая удерживает валик в положении полной подачи топлива, что обеспечивает автоматическую работу молота в режиме максимальной подачи топлива. Нижний конец пружины прикреплен к серьге 34, закрепленной на пробке топливопровода. В другом отверстии коромысла закреплен трос 12.

К тросу привязывается веревка, с помощью которой можно поворачивать коромысло с эксцентриковым валиком и таким образом регулировать подачу топлива, а следовательно, и высоту подъема ударной части в пределах от максимального значения „до минимального, т. е. до полной остановки молота. Трос предназначен для того, чтобы в случае обрыва или самоотвязывания веревки можно было безопасно остановить молот. Топливный насос 32 предназначен для подачи определенного количества топлива в цилиндр через форсунку дизель-молота под высоким напором. Устройство топливного насоса и его работа аналогичны устройству секции топливного насоса высокого давления, применяемого в дизельных двигателях, и поэтому как отдельный узел он не рассматривается. Толкатель 27 предназначен для передачи движения от рычага подачи к плунжеру топливного насоса. Форсунка 26 служит для распыления топлива, подаваемого в цилиндр топливным насосом.

Ударная часть 10 представляет собой чугунную отливку сложной формы, которая имеет проушины, куда впрессованы стальные направляющие штанги 25 и крышки с рым-болтом 22, служащим для подъема ударной части. В средней части отливки с ее нижней стороны имеется цилиндрическая полость. Эта полость является рабочим цилиндром 9 дизель-молота. Нижняя часть цилиндра заканчивается четырьмя выступами (кольцевыми секторами 7), которые входят в окна основания поршневого блока и передают удар падающей ударной части на сваю через пяту, опирающуюся на подушку патрона, которая установлена в основании поршневого блока под колонкой поршня.

На передней стенке корпуса закреплен двумя болтами с шайбами штырь 11, которым приводится в действие рычаг подачи топливного насоса. С противоположной стороны корпуса имеются два зуба 21 для подъема ударной части кошкой при запуске молота. В проушину направляющей штанги ввинчена пуговица для скрепления ударной части с поршневым блоком с помощью, сцепки, укрепленной на поршневом блоке. Нижние концы штанг заканчиваются двумя конусными секторными выступами, на которых удерживаются упорные втулки , предназначенные для сжатия аккумулирующих пружин.

Патрон сварной конструкции, служит для крепления молота на свае и для перемещения молота на копровой стреле. Со стрелой патрон сопрягается с помощью направляющего захвата имеющего коробку упора 24 и две опорные планки 16, закрепленные к корпусу. Патрон крепится на свае с помощью передвижного упора, который входит в вырез на голове сваи. Упор помещается в коробке 24, приваренной к корпусу. Для прижатия самой сваи к упору служат два болта 17 с квадратной головкой и конусной передней частью, ввернутые в резьбовые втулки корпуса.

Стальная опорная подушка (сферический сегмент), встроенная в головку патрона, обеспечивает передачу удара молота на всю площадь поперечного сечения сваи через пяту поршневого блока. Патрон крепится к молоту двумя болтами с гайками, которые стопорятся шплинтами. Для подъема молота кошкой сверху коробки направляющего захвата ввинчен рым-болт 19. Кошка 20 —устройство, которое служит для подъема молота на сваю, для подъема ударной части молота и сброса ее в момент запуска. Управление кошкой осуществляется с помощью двух веревок.

Дизель-молот ДМ-150 навешивается на одностреловой копер (ОСК) и работает вместе с ним. При падении ударной части 10 воздух в цилиндре 9 сжимается поршнем 13, нагреваясь к концу падения ударной части до температуры 600— 700° С. При этом ударная часть, не доходя до крайнего нижнего положения, ударяет штырем 11 по скошенному выступу рычага 5 подачи топлива, установленного на валике 14, и отклоняет рычаг. Горизонтальный выступ рычага приводит в действие через толкатель 4 топливный насос, установленный внутри топливного резервуара 3.

Топливо подается насосом под высоким напором — около 15 МПг. (150 кгс/см 2)—в топливопровод, откуда оно поступает из форсунки 6 в распыленном виде в цилиндр с нагретым воздухом и самовоспламеняется. К моменту воспламенения топлива ударная часть достигает крайнего нижнего положения и наносит удар по основанию. Удар от пяты передается на сваю через подушку патрона, опирающегося на торец сваи, в результате чего происходит ее забивка. Под давлением газов, образующихся в цилиндре в результате сгорания топлива, происходит подъем ударной части.

Исходя из формулы можно сделать вывод, что при значительном возрастании части энергии, расходуемой на погружение сваи Wуд (что имеет место при работе на слабых грунтах), значительно уменьшается доля энергии, расходуемой на подъем ударной части Wп. При этом ударная часть поднимается на недостаточную высоту, в результате необходимой потенциальной энергии не накапливается, молот глохнет или не пускается вообще.

При забивке сваи в очень плотные грунты Wуд уменьшается, Wп возрастает, ударная часть при этом может подниматься слишком высоко, концы штанг будут ударяться о направляющие. В это время возникает необходимость уменьшения подачи топлива. Следовательно, высота взлета ударной части зависит от количества сгоревшего топлива и от глубины погружения сваи под действием давления газов на поршень. Продувка цилиндра от отработавших газов осуществляется через окна 12 потоком воздуха, образующимся при движении ударной части в период ее взлета и падения. Движение ударной части свободно-принудительное, что достигается спиральными пружинами сжатия, установленными в стаканах. Пружины ограничивают свободное движение ударной части вверх и аккумулируют в себе некоторое количество потенциальной энергии ударной части. Аккумулированная пружинами энергия расходуется на забивку сваи при падении ударной части. Применение пружин обеспечивает увеличение количества ударов в единицу времени

Трубчатые дизель-молоты Дизель-молот —трубчатого типа, состоит из следующих основных частей: -рабочего цилиндра 29, -направляющего цилиндра 3, -поршня 22, -шабота 14, -пяты шабота 18, -топливного резервуара 5, -топливного насоса 7, -механизма подъема и сбрасывания поршня и кошки при запуске молота.

В отличие от молотов штангового типа, у которых ударной частью (рабочим органом) является цилиндр, ударная часть трубчатых дизель-молотов представляет собой подвижный поршень. Цилиндр же молота остается в процессе работы в относительно неподвижном состоянии и обеспечивает заданное направление возвратно-поступательного движения ударной части, а также служит рабочим цилиндром двигателя.

Чаще всего такие молоты имеют два поршня: верхний — ударный и нижний — шабот. При свободном падении вниз (при перемещении поршня из верхнего положения в нижнее) по направляющей трубе поршень нажимает на приводной рычаг топливного насоса низкого давления, который подает дозу топлива в сферическую выточку шабота (напор топлива не превышает 0, 2— 0, 3 МПа). При дальнейшем движении вниз поршень перекрывает отверстия всасывающе-выпускных патрубков и начинает сжимать воздух в рабочем цилиндре, значительно повышая его температуру.

В конце процесса сжатия головка поршня наносит удар по шаботу, чем обеспечивается погружение сваи в грунт и распыление топлива в кольцевую камеру сгорания, где оно самовоспламеняется, перемешиваясь с горячим сжатым воздухом. Часть энергии расширяющихся продуктов сгорания (газов) передается на сваю, в результате производится ее дополнительное погружение, а часть расходуется на подброс поршня вверх на высоту до 3 м, после чего рабочий цикл дизель-молота повторяется.

Рабочий цилиндр 29 представляет собой толстостенную трубу, в нижней части которой вставлена стальная закрепленная гильза 20, повышающая износоустойчивость цилиндра. К верхней части цилиндра приварен кольцевой топливный резервуар 5, из которого топливо гибким шлангом подается в топливный насос 7, снабженный регулировочным рычагом 10. Охлаждение рабочего цилиндра осуществляется за счет естественного теплообмена.

Для придания большей жесткости конструкции вдоль цилиндра по периметру приварены ребра, которые увеличивают площадь охлаждения цилиндра, а направляющие лапы 28 служат для соединения молота с копровой стрелой. В средней части цилиндра приварены четыре всасывающе-выпускных патрубка 9 с защитными колпаками 8. В зоне камеры сгорания на сварке выполнено подогревательное корытце 12 для горючего материала (ветоши, смоченной дизельным топливом), при воспламенении которого подогревается камера сгорания, а также облегчается пуск в условиях отрицательных температур.

Направляющий цилиндр 3 представляет собой трубу, присоединенную с помощью фланца и винтов к рабочему цилиндру. Он служит для направления движения поршня и одновременно является основанием для приспособления автоматического сбрасывания ударной части при пуске. Вдоль цилиндра на задней стенке сделана прорезь, в которую входит рычаг кошки при подъеме поршня; сверху направляющий цилиндр закрыт крышкой, которая защищает молот от попадания атмосферных осадков, при транспортировании и перерывах в работе.

Поршень трубчатого дизель-молота является одновременно поршнем двигателя и ударной частью молота, поэтому он выполняется в виде стального массивного цилиндрического стержня, нижняя часть которого заканчивается канавками для поршневых колец и сферическим бойком, предназначенным для распыления топлива и передачи энергии удара. На поршень надеваются одно стальное кольцо (верхнее) и шесть-семь (в зависимости от общего числа канавок на поршне) чугунных поршневых компрессорных колец.

В средней части поршня имеется кольцевая выточка, служащая для захвата поршня рычагом кошки при подъеме для пуска или других целей, а также для закрепления поршня стопорным винтом при транспортировании и хранении молота. Шабот трубчатого дизель-молота является одновременно и частью, обеспечивающей распыление и смесеобразование, и наковальней, через которую удары поршня передаются на голову сваи.

Шабот соединен с рабочим цилиндром с помощью шаботного кольца. При транспортировании шабот удерживается стяжкой. Шабот имеет возможность перемещаться вдоль низа цилиндра, в результате чего удары поршня по нему не воздействуют на цилиндр. Он снабжен двумя парами полуколец в целях предохранения от стирания трущихся поверхностей в нижний торец шабота ввинчен штырь для центрирования головы сваи с молотом.

Весь термодинамический процесс и движение поршня происходят внутри трубы, верхняя часть которой является направляющей, а нижняя — рабочей. Поэтому дизель-молоты такой конструкции получили название трубчатых. Основными преимуществами трубчатых дизель-молотов перед штанговыми являются: большая энергия удара при равной массе ударной части; высокая надежность благодаря отсутствию топливной аппаратуры высокого давления; большая экономичность в изготовлении, так как они имеют только одну пару скольжения (цилиндр-поршень) вместо трех сопряженных пар, как у штанговых

Задание на самоподготовку: - Изучить материал по рекомендованной литературе. - Быть в готовности к письменному или устному контролю знаний и решению теста.

VSP_03_T_3-SRRP_2_dek_11g.ppt