Т 3_1-2 Системы питания ЗиЛ_Урал_КамАЗ - копия.ppt

- Количество слайдов: 104

Тема № 3 Система питания двигателей. Занятие № 1 Система питания двигателя Зил-508. 10

Тема № 3 Система питания двигателей. Занятие № 1 Система питания двигателя Зил-508. 10

Учебные вопросы: 1. Назначение и общее устройство системы питания двигателя Зи. Л-508. 10. 2. Устройство карбюратора К-88 А (К-90) и его действие на различных режимах работы двигателя. Ограничитель максимальной частоты вращения коленчатого вала двигателя. 3. Устройство и действие приборов топливоподачи и фильтрации топлива и воздуха автомобиля Зи. Л-4334.

Учебные вопросы: 1. Назначение и общее устройство системы питания двигателя Зи. Л-508. 10. 2. Устройство карбюратора К-88 А (К-90) и его действие на различных режимах работы двигателя. Ограничитель максимальной частоты вращения коленчатого вала двигателя. 3. Устройство и действие приборов топливоподачи и фильтрации топлива и воздуха автомобиля Зи. Л-4334.

Литература 1. Виноградов В. В. Учебник военного водителя. Часть 1. Устройство и основы эксплуатации ВАТ. – Рязань. Узорочье, 2002 г. , с. 122 -124. 2. Полосков В. П. и др. Устройство и эксплуатация автомобилей. - М. ДОСААФ, 1987 г. , с. 76 -84. 3. Роговцев В. Л. Устройство и эксплуатация автотранспортных средств. – М. Транспорт, 2000 г. , с. 99 -162. 4. Основные неисправности и ТО автомобиля ЗИЛ 131. Учебное пособие. – Рязань. РВВКУС, 2003 г. с. 11 -12.

Литература 1. Виноградов В. В. Учебник военного водителя. Часть 1. Устройство и основы эксплуатации ВАТ. – Рязань. Узорочье, 2002 г. , с. 122 -124. 2. Полосков В. П. и др. Устройство и эксплуатация автомобилей. - М. ДОСААФ, 1987 г. , с. 76 -84. 3. Роговцев В. Л. Устройство и эксплуатация автотранспортных средств. – М. Транспорт, 2000 г. , с. 99 -162. 4. Основные неисправности и ТО автомобиля ЗИЛ 131. Учебное пособие. – Рязань. РВВКУС, 2003 г. с. 11 -12.

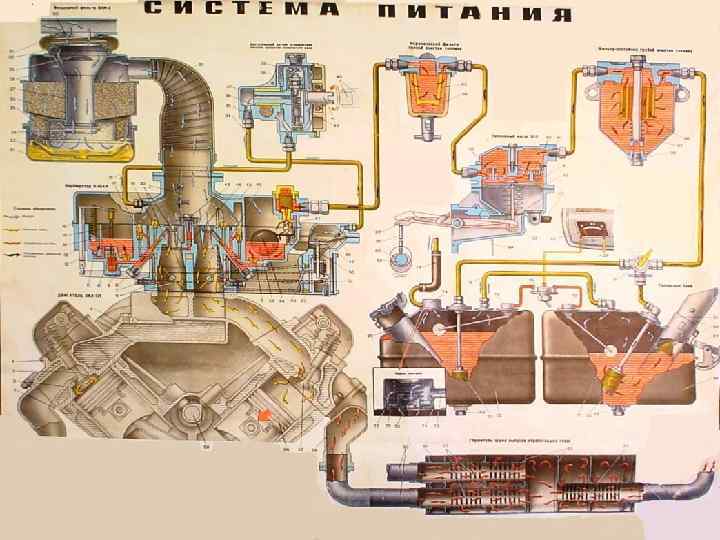

1. Назначение и общее устройство системы питания двигателя Зи. Л-131. Назначение: система питания карбюраторного двигателя служит для хранения, очистки и приготовления в определенной пропорции из топлива и воздуха горючей смеси, подачи ее в цилиндры двигателя в соответствие с режимами его работы и отвода из цилиндров отработавших газов. Система питания состоит из 4 -х групп приборов: • воздухоподводящей; • топливоподводящей; • приготовления и подачи горючей смеси; • выпуска отработавших газов. Приборы группы воздухоподачи: • воздухозаборник; • воздухоочиститель с воздухопроводом и соединительным патрубком с карбюратором.

1. Назначение и общее устройство системы питания двигателя Зи. Л-131. Назначение: система питания карбюраторного двигателя служит для хранения, очистки и приготовления в определенной пропорции из топлива и воздуха горючей смеси, подачи ее в цилиндры двигателя в соответствие с режимами его работы и отвода из цилиндров отработавших газов. Система питания состоит из 4 -х групп приборов: • воздухоподводящей; • топливоподводящей; • приготовления и подачи горючей смеси; • выпуска отработавших газов. Приборы группы воздухоподачи: • воздухозаборник; • воздухоочиститель с воздухопроводом и соединительным патрубком с карбюратором.

Приборы подачи топлива: - топливный бак; - фильтр грубой очистки; - фильтр тонкой очистки; - топливный насос; - привод управления подачей топлива и воздуха. Приборы для приготовления и подачи горючей смеси: - карбюратор; - ограничитель максимального числа оборотов; - впускной трубопровод. Приборы выпуска отработавших газов: - выпускные трубопроводы (коллекторы); - приемные трубы глушителя; - глушитель; - выпускная труба глушителя.

Приборы подачи топлива: - топливный бак; - фильтр грубой очистки; - фильтр тонкой очистки; - топливный насос; - привод управления подачей топлива и воздуха. Приборы для приготовления и подачи горючей смеси: - карбюратор; - ограничитель максимального числа оборотов; - впускной трубопровод. Приборы выпуска отработавших газов: - выпускные трубопроводы (коллекторы); - приемные трубы глушителя; - глушитель; - выпускная труба глушителя.

Работа системы питания. Топливо из одного или обеих топливных баков через фильтр грубой очистки засасывается топливным насосом и нагнетается через фильтр тонкой очистки по топливопроводу в поплавковую камеру карбюратора. Карбюратор смешивает топливо с воздухом, приготавливает топливную смесь и по впускному трубопроводу, через впускные клапаны ГРМ она поступает в цилиндры двигателя за счёт разрежения, создаваемого поршнями двигателя в такте впуска. 2. Устройство карбюратора К-88 А (К-90) и его действие на различных режимах работы двигателя. Ограничитель максимальной частоты вращения коленчатого вала двигателя. 2. 1 Назначение, характеристика и общее устройство карбюратора К-88 А. Карбюратор предназначен для приготовления горючей смеси требуемого состава в соответствии с режимом работы двигателя. Состав горючей смеси. Горючей смесью называется - поступающая в цилиндры во время работы двигателя смесь распыленного и частично испаренного топлива с воздухом. После того как горючая смесь смешивается внутри цилиндра с отработавшими газами, оставшимися от предыдущего рабочего цикла ( «остаточными» газами), её называют рабочей смесью.

Работа системы питания. Топливо из одного или обеих топливных баков через фильтр грубой очистки засасывается топливным насосом и нагнетается через фильтр тонкой очистки по топливопроводу в поплавковую камеру карбюратора. Карбюратор смешивает топливо с воздухом, приготавливает топливную смесь и по впускному трубопроводу, через впускные клапаны ГРМ она поступает в цилиндры двигателя за счёт разрежения, создаваемого поршнями двигателя в такте впуска. 2. Устройство карбюратора К-88 А (К-90) и его действие на различных режимах работы двигателя. Ограничитель максимальной частоты вращения коленчатого вала двигателя. 2. 1 Назначение, характеристика и общее устройство карбюратора К-88 А. Карбюратор предназначен для приготовления горючей смеси требуемого состава в соответствии с режимом работы двигателя. Состав горючей смеси. Горючей смесью называется - поступающая в цилиндры во время работы двигателя смесь распыленного и частично испаренного топлива с воздухом. После того как горючая смесь смешивается внутри цилиндра с отработавшими газами, оставшимися от предыдущего рабочего цикла ( «остаточными» газами), её называют рабочей смесью.

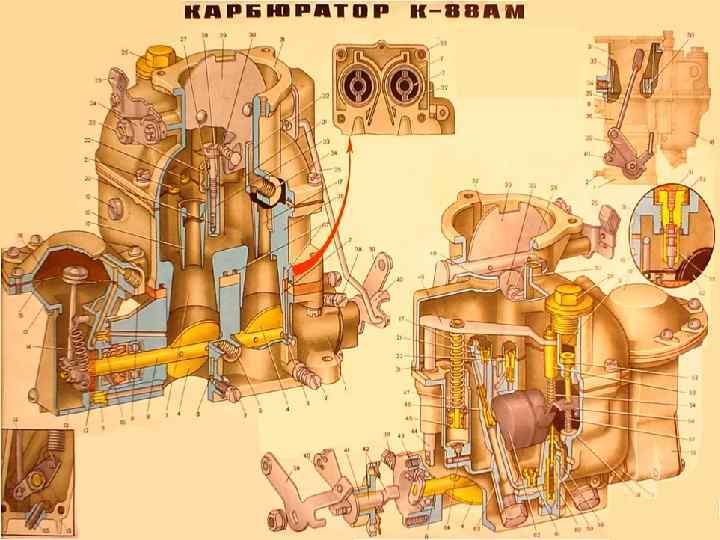

Марка: К-88 А Характеристика: Двухкамерный, (обе камеры работают параллельно на всех режимах) с падающим потоком смеси, с балансированной поплавковой камерой. Уровень топлива в поплавковой камере 18 -19 мм от плоскости разъема. Устройство и работа: Карбюратор состоит из 3 -х основных частей: - корпуса воздушной заслонки; - корпуса поплавковой камеры; -корпуса смесительных камер. В карбюраторе К-88 А(АМ) имеются элементы, которые обеспечивают приготовление горючей смеси требуемого состава на всех режимах работы двигателя: - система пуска (СП); - система холостого хода (ХХ); - главная дозирующая система (ГДС); - экономайзер; - ускорительный насос.

Марка: К-88 А Характеристика: Двухкамерный, (обе камеры работают параллельно на всех режимах) с падающим потоком смеси, с балансированной поплавковой камерой. Уровень топлива в поплавковой камере 18 -19 мм от плоскости разъема. Устройство и работа: Карбюратор состоит из 3 -х основных частей: - корпуса воздушной заслонки; - корпуса поплавковой камеры; -корпуса смесительных камер. В карбюраторе К-88 А(АМ) имеются элементы, которые обеспечивают приготовление горючей смеси требуемого состава на всех режимах работы двигателя: - система пуска (СП); - система холостого хода (ХХ); - главная дозирующая система (ГДС); - экономайзер; - ускорительный насос.

Корпус воздушной заслонки 1. Прокладка корпуса 2. Балансировочная трубка 3. Воздушная заслонка 4. Пробка фильтра подачи топлива в поплавковую камеру 5. Рычаг воздушной заслонки 6. Корпус запорного клапана

Корпус воздушной заслонки 1. Прокладка корпуса 2. Балансировочная трубка 3. Воздушная заслонка 4. Пробка фильтра подачи топлива в поплавковую камеру 5. Рычаг воздушной заслонки 6. Корпус запорного клапана

• Входной воздушный патрубок и крышка поплавковой камеры отлиты из цинкового сплава. Отдельные части карбюратора соединены между собой с использованием уплотнительных прокладок, причем паронитовая прокладка является также и теплоизоляционной. • Во входном воздушном патрубке имеются воздушная заслонка с предохранительным клапаном, пробка с фильтром и игольчатый клапан подачи топлива, а также выполнена воздушная трубка с косым срезом, по которой воздух через балансировочный канал поступает в поплавковую камеру.

• Входной воздушный патрубок и крышка поплавковой камеры отлиты из цинкового сплава. Отдельные части карбюратора соединены между собой с использованием уплотнительных прокладок, причем паронитовая прокладка является также и теплоизоляционной. • Во входном воздушном патрубке имеются воздушная заслонка с предохранительным клапаном, пробка с фильтром и игольчатый клапан подачи топлива, а также выполнена воздушная трубка с косым срезом, по которой воздух через балансировочный канал поступает в поплавковую камеру.

Корпус поплавковой камеры 1. Малый диффузор 2. Игольчатый клапан ускорительного насоса 3. Топливный жиклер холостого хода 4. Поплавок 5. Направляющая штока толкателя экономайзера 6. Планка привода ускорительного насоса и экономайзера 7. Шток ускорительного насоса 8. Воздушный жиклер 9. Шток привода ускорительного насоса и экономайзера 10. Жиклер полной мощности 11. Запорный клапан

Корпус поплавковой камеры 1. Малый диффузор 2. Игольчатый клапан ускорительного насоса 3. Топливный жиклер холостого хода 4. Поплавок 5. Направляющая штока толкателя экономайзера 6. Планка привода ускорительного насоса и экономайзера 7. Шток ускорительного насоса 8. Воздушный жиклер 9. Шток привода ускорительного насоса и экономайзера 10. Жиклер полной мощности 11. Запорный клапан

Каждая камера с двумя диффузорами подает смесь к четырем цилиндрам двигателя. Поплавковая камера, ускорительный насос экономайзер и воздушная заслонка - общие для обеих камер карбюратора, а главные дозирующие системы и системы холостого хода - отдельные. В корпусе поплавковой камеры карбюратора размещены: поплавковая камера, поплавок с пружиной, ускорительный насос, экономайзер с механическим приводом, два главных жиклера, два жиклера полной мощности, два жиклера холостого хода, два воздушных жиклера и две смесительные камеры. Пружина, расположенная под рычагом поплавка препятствует переполнению поплавковой камеры карбюратора во время движения автомобиля по неровной дороге. В ускорительный насос входят: поршень, шток, шариковый впускной и нагнетательный клапаны, а также распылитель. К деталям ускорительного насоса относятся: пружина, тяга, рычаг, соединенный с валиком дроссельных заслонок. Большой и малый диффузоры отлиты вместе с корпусом поплавковой камеры. Малый диффузор имеет кольцевую щель, через которую топливо поступает в его горловину. При кольцевом распыливании топлива улучшается процесс смесеобразования.

Каждая камера с двумя диффузорами подает смесь к четырем цилиндрам двигателя. Поплавковая камера, ускорительный насос экономайзер и воздушная заслонка - общие для обеих камер карбюратора, а главные дозирующие системы и системы холостого хода - отдельные. В корпусе поплавковой камеры карбюратора размещены: поплавковая камера, поплавок с пружиной, ускорительный насос, экономайзер с механическим приводом, два главных жиклера, два жиклера полной мощности, два жиклера холостого хода, два воздушных жиклера и две смесительные камеры. Пружина, расположенная под рычагом поплавка препятствует переполнению поплавковой камеры карбюратора во время движения автомобиля по неровной дороге. В ускорительный насос входят: поршень, шток, шариковый впускной и нагнетательный клапаны, а также распылитель. К деталям ускорительного насоса относятся: пружина, тяга, рычаг, соединенный с валиком дроссельных заслонок. Большой и малый диффузоры отлиты вместе с корпусом поплавковой камеры. Малый диффузор имеет кольцевую щель, через которую топливо поступает в его горловину. При кольцевом распыливании топлива улучшается процесс смесеобразования.

Корпус смесительных камер 1. Регулировочные винты качества подаваемой смеси на холостом ходу 2. Дроссельная заслонка 3. Упорный винт ведомого кулачка рычага дроссельной заслонки (винт регулировки количества подаваемой смеси) В корпусе смесительных камер на общем валике укреплены две дроссельные заслонки и сделаны каналы и отверстия системы холостого хода. Одно из отверстий имеет прямоугольную форму, что обеспечивает более плавный переход с холостого хода на работу двигателя с нагрузкой. Кроме того, в корпус ввернуты винты регулировки состава горючей смеси.

Корпус смесительных камер 1. Регулировочные винты качества подаваемой смеси на холостом ходу 2. Дроссельная заслонка 3. Упорный винт ведомого кулачка рычага дроссельной заслонки (винт регулировки количества подаваемой смеси) В корпусе смесительных камер на общем валике укреплены две дроссельные заслонки и сделаны каналы и отверстия системы холостого хода. Одно из отверстий имеет прямоугольную форму, что обеспечивает более плавный переход с холостого хода на работу двигателя с нагрузкой. Кроме того, в корпус ввернуты винты регулировки состава горючей смеси.

И ещё раз корпус карбюратора в сборе

И ещё раз корпус карбюратора в сборе

Привод управления карбюратором. При повороте дроссельной заслонки изменяется количество горючей смеси, поступающей в цилиндры двигателя и соответственно меняется мощность. Приводы управления карбюратором, т. е. дроссельными и воздушными заслонками, применяемые на отечественных автомобилях, имеют много общего: почти все карбюраторы оборудованы двойными приводами управления: основным - ножным, дополнительным - ручным. Обеспечивают работу двигателя приготовлении горючей смеси 5 -ть систем карбюратора. Система пуска Служит для приготовления богатой горючей смеси (а=0, 5 -0, 6), необходимой для легкого пуска холодного пуска двигателя. Таким устройством является воздушная заслонка, располагаемая в воздушном патрубке. Состоит из: - воздушной заслонки; - автоматического клапана. Система холостого хода Служит для приготовления обогащённой смеси, необходимой при работе двигателя на минимальной частоте вращения коленчатого вала на холостом ходу. Карбюратор К-88 А имеет две самостоятельные системы холостого хода.

Привод управления карбюратором. При повороте дроссельной заслонки изменяется количество горючей смеси, поступающей в цилиндры двигателя и соответственно меняется мощность. Приводы управления карбюратором, т. е. дроссельными и воздушными заслонками, применяемые на отечественных автомобилях, имеют много общего: почти все карбюраторы оборудованы двойными приводами управления: основным - ножным, дополнительным - ручным. Обеспечивают работу двигателя приготовлении горючей смеси 5 -ть систем карбюратора. Система пуска Служит для приготовления богатой горючей смеси (а=0, 5 -0, 6), необходимой для легкого пуска холодного пуска двигателя. Таким устройством является воздушная заслонка, располагаемая в воздушном патрубке. Состоит из: - воздушной заслонки; - автоматического клапана. Система холостого хода Служит для приготовления обогащённой смеси, необходимой при работе двигателя на минимальной частоте вращения коленчатого вала на холостом ходу. Карбюратор К-88 А имеет две самостоятельные системы холостого хода.

Состоит из: - топливного и воздушного жиклера; - регулировочных винтов; - каналов; - двух выходных отверстий в каждой камере. Главная дозирующая система – обеспечивает постепенное обеднение (компенсацию) горючей смеси при переходе от малых нагрузок двигателя к средним. Состоит из: - 2 -х главных топливных жиклёров; - 2 -х жиклеров в колодцах полной мощности; - 2 -х воздушных жиклёров; - 2 -х диффузоров (малого и большого) в каждой камере; - дроссельных заслонок; - топливных каналов. Система экономайзера Обеспечивает приготовление богатой горючей смеси при максимальной нагрузке; обогащает горючую смесь при полном открытии дроссельной заслонки. .

Состоит из: - топливного и воздушного жиклера; - регулировочных винтов; - каналов; - двух выходных отверстий в каждой камере. Главная дозирующая система – обеспечивает постепенное обеднение (компенсацию) горючей смеси при переходе от малых нагрузок двигателя к средним. Состоит из: - 2 -х главных топливных жиклёров; - 2 -х жиклеров в колодцах полной мощности; - 2 -х воздушных жиклёров; - 2 -х диффузоров (малого и большого) в каждой камере; - дроссельных заслонок; - топливных каналов. Система экономайзера Обеспечивает приготовление богатой горючей смеси при максимальной нагрузке; обогащает горючую смесь при полном открытии дроссельной заслонки. .

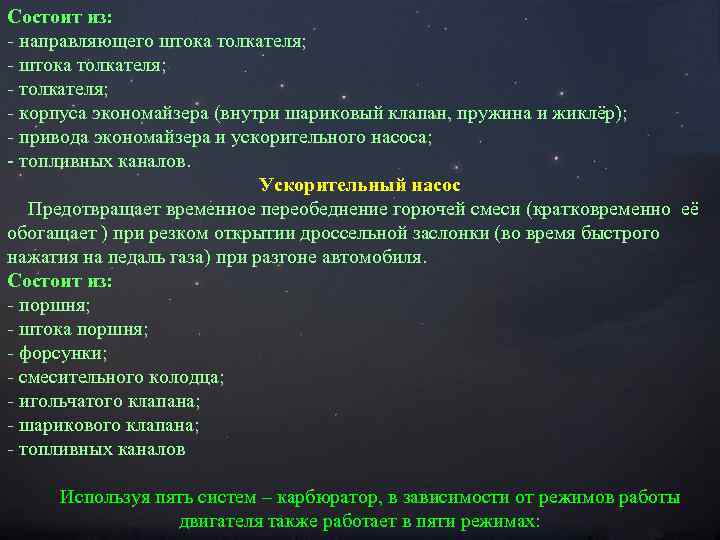

Состоит из: - направляющего штока толкателя; - корпуса экономайзера (внутри шариковый клапан, пружина и жиклёр); - привода экономайзера и ускорительного насоса; - топливных каналов. Ускорительный насос Предотвращает временное переобеднение горючей смеси (кратковременно её обогащает ) при резком открытии дроссельной заслонки (во время быстрого нажатия на педаль газа) при разгоне автомобиля. Состоит из: - поршня; - штока поршня; - форсунки; - смесительного колодца; - игольчатого клапана; - шарикового клапана; - топливных каналов Используя пять систем – карбюратор, в зависимости от режимов работы двигателя также работает в пяти режимах:

Состоит из: - направляющего штока толкателя; - корпуса экономайзера (внутри шариковый клапан, пружина и жиклёр); - привода экономайзера и ускорительного насоса; - топливных каналов. Ускорительный насос Предотвращает временное переобеднение горючей смеси (кратковременно её обогащает ) при резком открытии дроссельной заслонки (во время быстрого нажатия на педаль газа) при разгоне автомобиля. Состоит из: - поршня; - штока поршня; - форсунки; - смесительного колодца; - игольчатого клапана; - шарикового клапана; - топливных каналов Используя пять систем – карбюратор, в зависимости от режимов работы двигателя также работает в пяти режимах:

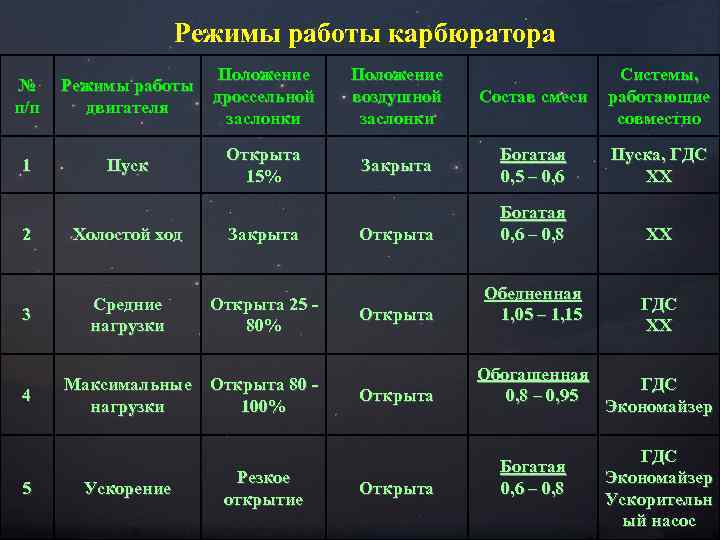

Режимы работы карбюратора № п/п 1 Положение Режимы работы дроссельной двигателя заслонки Пуск Открыта 15% 2 Холостой ход Закрыта 3 Средние нагрузки Открыта 25 80% 4 5 Максимальные Открыта 80 нагрузки 100% Ускорение Резкое открытие Положение воздушной заслонки Системы, Состав смеси работающие совместно Богатая 0, 5 – 0, 6 Пуска, ГДС ХХ Открыта Богатая 0, 6 – 0, 8 ХХ Открыта Обедненная 1, 05 – 1, 15 Открыта Обогащенная 0, 8 – 0, 95 Открыта Богатая 0, 6 – 0, 8 Закрыта ГДС ХХ ГДС Экономайзер Ускорительн ый насос

Режимы работы карбюратора № п/п 1 Положение Режимы работы дроссельной двигателя заслонки Пуск Открыта 15% 2 Холостой ход Закрыта 3 Средние нагрузки Открыта 25 80% 4 5 Максимальные Открыта 80 нагрузки 100% Ускорение Резкое открытие Положение воздушной заслонки Системы, Состав смеси работающие совместно Богатая 0, 5 – 0, 6 Пуска, ГДС ХХ Открыта Богатая 0, 6 – 0, 8 ХХ Открыта Обедненная 1, 05 – 1, 15 Открыта Обогащенная 0, 8 – 0, 95 Открыта Богатая 0, 6 – 0, 8 Закрыта ГДС ХХ ГДС Экономайзер Ускорительн ый насос

Режим пуска Положение дроссельной заслонки Положение воздушной заслонки Состав смеси Системы, работающие совместно Открыта 15% Закрыта Богатая 0, 5 – 0, 6 Пуска, ГДС ХХ

Режим пуска Положение дроссельной заслонки Положение воздушной заслонки Состав смеси Системы, работающие совместно Открыта 15% Закрыта Богатая 0, 5 – 0, 6 Пуска, ГДС ХХ

Режим холостого хода Положение дроссельной заслонки Положение воздушной заслонки Состав смеси Системы, работающие совместно Закрыта Открыта Богатая 0, 6 – 0, 8 ХХ

Режим холостого хода Положение дроссельной заслонки Положение воздушной заслонки Состав смеси Системы, работающие совместно Закрыта Открыта Богатая 0, 6 – 0, 8 ХХ

Режим частичных нагрузок Положение дроссельной заслонки Открыта 25 -80% Положение воздушной заслонки Состав смеси Системы, работающие совместно Открыта Обедненная 1, 05 – 1, 15 ГДС ХХ

Режим частичных нагрузок Положение дроссельной заслонки Открыта 25 -80% Положение воздушной заслонки Состав смеси Системы, работающие совместно Открыта Обедненная 1, 05 – 1, 15 ГДС ХХ

Режим полных нагрузок Положение дроссельной заслонки Открыта 80 -100% Положение Состав смеси воздушной заслонки Открыта Обогащенн ая 0, 8 – 0, 95 Системы, работающие совместно ГДС Экономайзер

Режим полных нагрузок Положение дроссельной заслонки Открыта 80 -100% Положение Состав смеси воздушной заслонки Открыта Обогащенн ая 0, 8 – 0, 95 Системы, работающие совместно ГДС Экономайзер

Режим ускорения Положение дроссельной заслонки Резкое открытие Положение воздушной заслонки Состав смеси Системы, работающие совместно Открыта Богатая 0, 6 – 0, 8 ГДС, Экономайзер Ускорительный насос

Режим ускорения Положение дроссельной заслонки Резкое открытие Положение воздушной заслонки Состав смеси Системы, работающие совместно Открыта Богатая 0, 6 – 0, 8 ГДС, Экономайзер Ускорительный насос

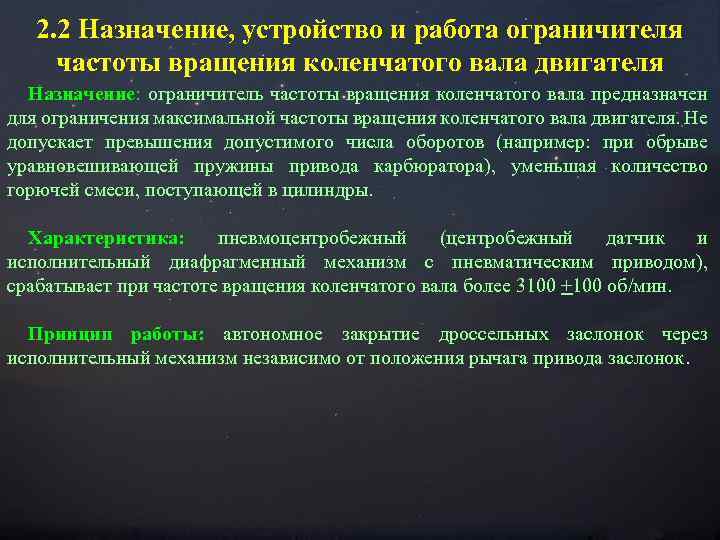

2. 2 Назначение, устройство и работа ограничителя частоты вращения коленчатого вала двигателя Назначение: ограничитель частоты вращения коленчатого вала предназначен для ограничения максимальной частоты вращения коленчатого вала двигателя. Не допускает превышения допустимого числа оборотов (например: при обрыве уравновешивающей пружины привода карбюратора), уменьшая количество горючей смеси, поступающей в цилиндры. Характеристика: пневмоцентробежный (центробежный датчик и исполнительный диафрагменный механизм с пневматическим приводом), срабатывает при частоте вращения коленчатого вала более 3100 +100 об/мин. Принцип работы: автономное закрытие дроссельных заслонок через исполнительный механизм независимо от положения рычага привода заслонок.

2. 2 Назначение, устройство и работа ограничителя частоты вращения коленчатого вала двигателя Назначение: ограничитель частоты вращения коленчатого вала предназначен для ограничения максимальной частоты вращения коленчатого вала двигателя. Не допускает превышения допустимого числа оборотов (например: при обрыве уравновешивающей пружины привода карбюратора), уменьшая количество горючей смеси, поступающей в цилиндры. Характеристика: пневмоцентробежный (центробежный датчик и исполнительный диафрагменный механизм с пневматическим приводом), срабатывает при частоте вращения коленчатого вала более 3100 +100 об/мин. Принцип работы: автономное закрытие дроссельных заслонок через исполнительный механизм независимо от положения рычага привода заслонок.

3. 2. Общее устройство ограничителя Основных устройств два: пневмоцентробежный датчик -1 (приводится во вращение от распредвала ГРМ) и исполнительный механизм – 4. Диафрагма исполнительного механизма через шток и рычаг связана с валиком управления дроссельными заслонками. 1. Датчик ограничителя 3. Трубка, передающая разрежение во 2. Трубка, передающая разрежение в внутреннюю полость датчика вакуумную камеру ограничителя 4. Крышка вакуумной камеры

3. 2. Общее устройство ограничителя Основных устройств два: пневмоцентробежный датчик -1 (приводится во вращение от распредвала ГРМ) и исполнительный механизм – 4. Диафрагма исполнительного механизма через шток и рычаг связана с валиком управления дроссельными заслонками. 1. Датчик ограничителя 3. Трубка, передающая разрежение во 2. Трубка, передающая разрежение в внутреннюю полость датчика вакуумную камеру ограничителя 4. Крышка вакуумной камеры

3. 3. Устройство датчика 1. Капроновая опорная шайба 2. Сальник ротора 3. Крышка центробежного датчика 4. Седло клапана датчика 5. Клапан датчика 6. Пружина клапана 7. Ротор 8. Регулировочный винт 9. Отверстие под штуцер трубки 10. Канал для передачи разрежения 11. Корпус центробежного датчика 12. Масленка датчика 13. Войлочный смазывающий фильтр 14. Металлокерамическая

3. 3. Устройство датчика 1. Капроновая опорная шайба 2. Сальник ротора 3. Крышка центробежного датчика 4. Седло клапана датчика 5. Клапан датчика 6. Пружина клапана 7. Ротор 8. Регулировочный винт 9. Отверстие под штуцер трубки 10. Канал для передачи разрежения 11. Корпус центробежного датчика 12. Масленка датчика 13. Войлочный смазывающий фильтр 14. Металлокерамическая

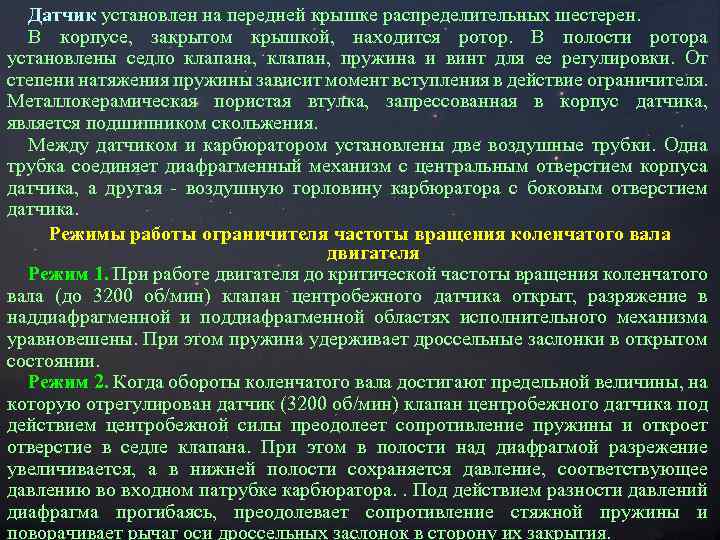

Датчик установлен на передней крышке распределительных шестерен. В корпусе, закрытом крышкой, находится ротор. В полости ротора установлены седло клапана, клапан, пружина и винт для ее регулировки. От степени натяжения пружины зависит момент вступления в действие ограничителя. Металлокерамическая пористая втулка, запрессованная в корпус датчика, является подшипником скольжения. Между датчиком и карбюратором установлены две воздушные трубки. Одна трубка соединяет диафрагменный механизм с центральным отверстием корпуса датчика, а другая - воздушную горловину карбюратора с боковым отверстием датчика. Режимы работы ограничителя частоты вращения коленчатого вала двигателя Режим 1. При работе двигателя до критической частоты вращения коленчатого вала (до 3200 об/мин) клапан центробежного датчика открыт, разряжение в наддиафрагменной и поддиафрагменной областях исполнительного механизма уравновешены. При этом пружина удерживает дроссельные заслонки в открытом состоянии. Режим 2. Когда обороты коленчатого вала достигают предельной величины, на которую отрегулирован датчик (3200 об/мин) клапан центробежного датчика под действием центробежной силы преодолеет сопротивление пружины и откроет отверстие в седле клапана. При этом в полости над диафрагмой разрежение увеличивается, а в нижней полости сохраняется давление, соответствующее давлению во входном патрубке карбюратора. . Под действием разности давлений диафрагма прогибаясь, преодолевает сопротивление стяжной пружины и поворачивает рычаг оси дроссельных заслонок в сторону их закрытия.

Датчик установлен на передней крышке распределительных шестерен. В корпусе, закрытом крышкой, находится ротор. В полости ротора установлены седло клапана, клапан, пружина и винт для ее регулировки. От степени натяжения пружины зависит момент вступления в действие ограничителя. Металлокерамическая пористая втулка, запрессованная в корпус датчика, является подшипником скольжения. Между датчиком и карбюратором установлены две воздушные трубки. Одна трубка соединяет диафрагменный механизм с центральным отверстием корпуса датчика, а другая - воздушную горловину карбюратора с боковым отверстием датчика. Режимы работы ограничителя частоты вращения коленчатого вала двигателя Режим 1. При работе двигателя до критической частоты вращения коленчатого вала (до 3200 об/мин) клапан центробежного датчика открыт, разряжение в наддиафрагменной и поддиафрагменной областях исполнительного механизма уравновешены. При этом пружина удерживает дроссельные заслонки в открытом состоянии. Режим 2. Когда обороты коленчатого вала достигают предельной величины, на которую отрегулирован датчик (3200 об/мин) клапан центробежного датчика под действием центробежной силы преодолеет сопротивление пружины и откроет отверстие в седле клапана. При этом в полости над диафрагмой разрежение увеличивается, а в нижней полости сохраняется давление, соответствующее давлению во входном патрубке карбюратора. . Под действием разности давлений диафрагма прогибаясь, преодолевает сопротивление стяжной пружины и поворачивает рычаг оси дроссельных заслонок в сторону их закрытия.

3. 4. Устройство диафрагменного механизма 1. Крышка корпуса 2. Пружина рычага штока 3. Рычаг штока 4. Вакуумный жиклер ограничителя 5. Жиклер ограничителя 7. Шток диафрагмы 8. Диафрагма вакуумной 6. Корпус исполнительного камеры механизма ограничителя 9. Крышка вакуумной камеры

3. 4. Устройство диафрагменного механизма 1. Крышка корпуса 2. Пружина рычага штока 3. Рычаг штока 4. Вакуумный жиклер ограничителя 5. Жиклер ограничителя 7. Шток диафрагмы 8. Диафрагма вакуумной 6. Корпус исполнительного камеры механизма ограничителя 9. Крышка вакуумной камеры

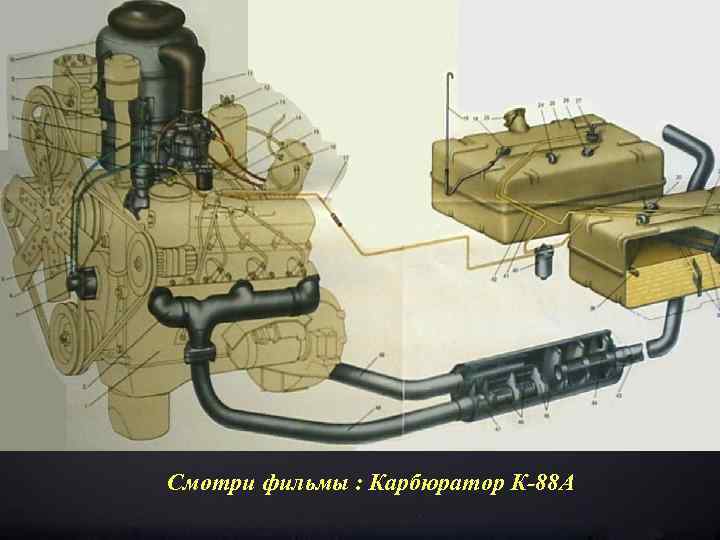

Смотри фильмы : Карбюратор К-88 А

Смотри фильмы : Карбюратор К-88 А

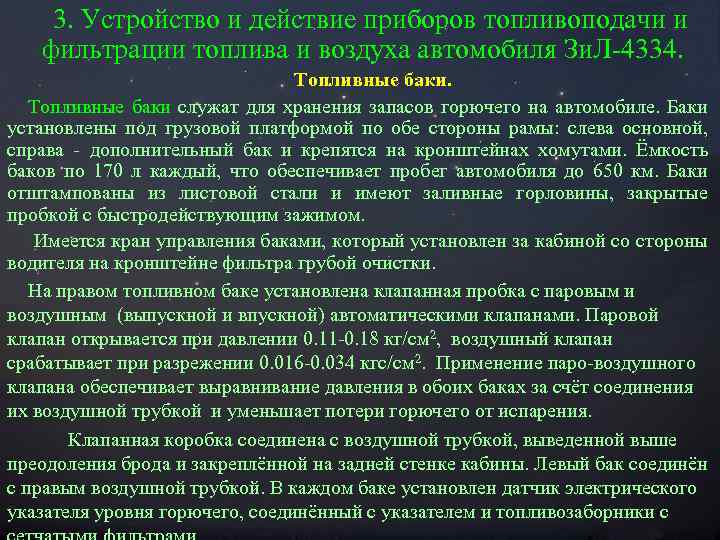

3. Устройство и действие приборов топливоподачи и фильтрации топлива и воздуха автомобиля Зи. Л-4334. Топливные баки служат для хранения запасов горючего на автомобиле. Баки установлены под грузовой платформой по обе стороны рамы: слева основной, справа - дополнительный бак и крепятся на кронштейнах хомутами. Ёмкость баков по 170 л каждый, что обеспечивает пробег автомобиля до 650 км. Баки отштампованы из листовой стали и имеют заливные горловины, закрытые пробкой с быстродействующим зажимом. Имеется кран управления баками, который установлен за кабиной со стороны водителя на кронштейне фильтра грубой очистки. На правом топливном баке установлена клапанная пробка с паровым и воздушным (выпускной и впускной) автоматическими клапанами. Паровой клапан открывается при давлении 0. 11 -0. 18 кг/см 2, воздушный клапан срабатывает при разрежении 0. 016 -0. 034 кгс/см 2. Применение паро-воздушного клапана обеспечивает выравнивание давления в обоих баках за счёт соединения их воздушной трубкой и уменьшает потери горючего от испарения. Клапанная коробка соединена с воздушной трубкой, выведенной выше преодоления брода и закреплённой на задней стенке кабины. Левый бак соединён с правым воздушной трубкой. В каждом баке установлен датчик электрического указателя уровня горючего, соединённый с указателем и топливозаборники с

3. Устройство и действие приборов топливоподачи и фильтрации топлива и воздуха автомобиля Зи. Л-4334. Топливные баки служат для хранения запасов горючего на автомобиле. Баки установлены под грузовой платформой по обе стороны рамы: слева основной, справа - дополнительный бак и крепятся на кронштейнах хомутами. Ёмкость баков по 170 л каждый, что обеспечивает пробег автомобиля до 650 км. Баки отштампованы из листовой стали и имеют заливные горловины, закрытые пробкой с быстродействующим зажимом. Имеется кран управления баками, который установлен за кабиной со стороны водителя на кронштейне фильтра грубой очистки. На правом топливном баке установлена клапанная пробка с паровым и воздушным (выпускной и впускной) автоматическими клапанами. Паровой клапан открывается при давлении 0. 11 -0. 18 кг/см 2, воздушный клапан срабатывает при разрежении 0. 016 -0. 034 кгс/см 2. Применение паро-воздушного клапана обеспечивает выравнивание давления в обоих баках за счёт соединения их воздушной трубкой и уменьшает потери горючего от испарения. Клапанная коробка соединена с воздушной трубкой, выведенной выше преодоления брода и закреплённой на задней стенке кабины. Левый бак соединён с правым воздушной трубкой. В каждом баке установлен датчик электрического указателя уровня горючего, соединённый с указателем и топливозаборники с

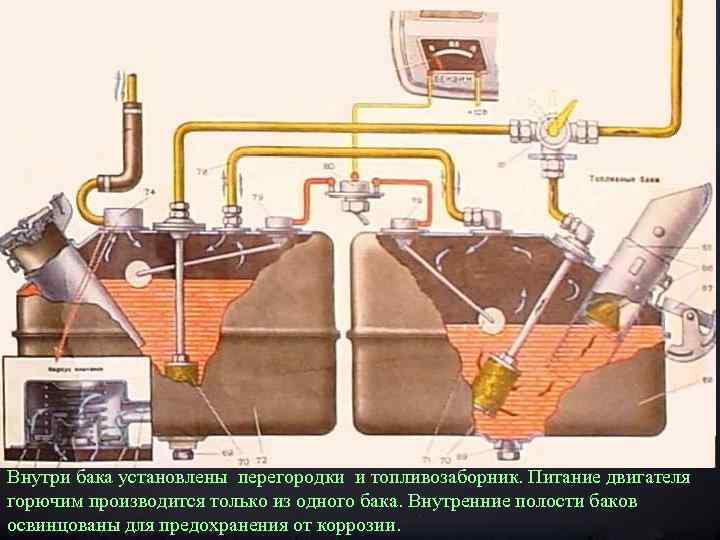

Внутри бака установлены перегородки и топливозаборник. Питание двигателя горючим производится только из одного бака. Внутренние полости баков освинцованы для предохранения от коррозии.

Внутри бака установлены перегородки и топливозаборник. Питание двигателя горючим производится только из одного бака. Внутренние полости баков освинцованы для предохранения от коррозии.

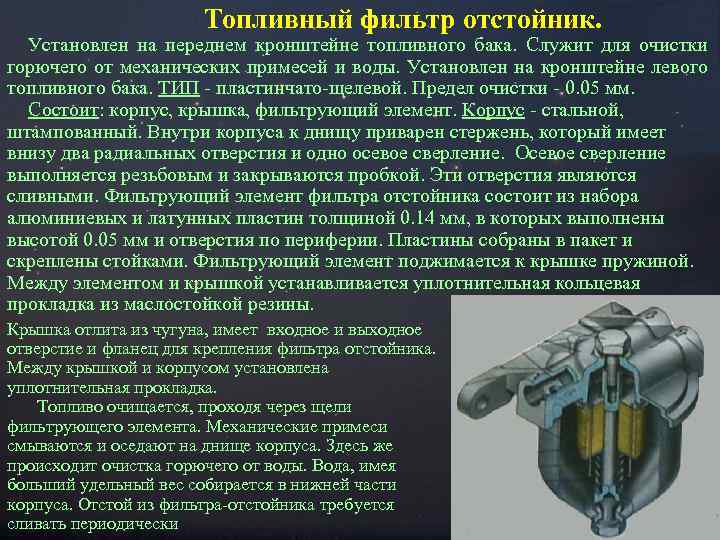

Топливный фильтр отстойник. Установлен на переднем кронштейне топливного бака. Служит для очистки горючего от механических примесей и воды. Установлен на кронштейне левого топливного бака. ТИП - пластинчато-щелевой. Предел очистки - 0. 05 мм. Состоит: корпус, крышка, фильтрующий элемент. Корпус - стальной, штампованный. Внутри корпуса к днищу приварен стержень, который имеет внизу два радиальных отверстия и одно осевое сверление. Осевое сверление выполняется резьбовым и закрываются пробкой. Эти отверстия являются сливными. Фильтрующий элемент фильтра отстойника состоит из набора алюминиевых и латунных пластин толщиной 0. 14 мм, в которых выполнены высотой 0. 05 мм и отверстия по периферии. Пластины собраны в пакет и скреплены стойками. Фильтрующий элемент поджимается к крышке пружиной. Между элементом и крышкой устанавливается уплотнительная кольцевая прокладка из маслостойкой резины. Крышка отлита из чугуна, имеет входное и выходное отверстие и фланец для крепления фильтра отстойника. Между крышкой и корпусом установлена уплотнительная прокладка. Топливо очищается, проходя через щели фильтрующего элемента. Механические примеси смываются и оседают на днище корпуса. Здесь же происходит очистка горючего от воды. Вода, имея больший удельный вес собирается в нижней части корпуса. Отстой из фильтра-отстойника требуется сливать периодически

Топливный фильтр отстойник. Установлен на переднем кронштейне топливного бака. Служит для очистки горючего от механических примесей и воды. Установлен на кронштейне левого топливного бака. ТИП - пластинчато-щелевой. Предел очистки - 0. 05 мм. Состоит: корпус, крышка, фильтрующий элемент. Корпус - стальной, штампованный. Внутри корпуса к днищу приварен стержень, который имеет внизу два радиальных отверстия и одно осевое сверление. Осевое сверление выполняется резьбовым и закрываются пробкой. Эти отверстия являются сливными. Фильтрующий элемент фильтра отстойника состоит из набора алюминиевых и латунных пластин толщиной 0. 14 мм, в которых выполнены высотой 0. 05 мм и отверстия по периферии. Пластины собраны в пакет и скреплены стойками. Фильтрующий элемент поджимается к крышке пружиной. Между элементом и крышкой устанавливается уплотнительная кольцевая прокладка из маслостойкой резины. Крышка отлита из чугуна, имеет входное и выходное отверстие и фланец для крепления фильтра отстойника. Между крышкой и корпусом установлена уплотнительная прокладка. Топливо очищается, проходя через щели фильтрующего элемента. Механические примеси смываются и оседают на днище корпуса. Здесь же происходит очистка горючего от воды. Вода, имея больший удельный вес собирается в нижней части корпуса. Отстой из фильтра-отстойника требуется сливать периодически

Фильтр тонкой очистки топлива. Служит для тщательной очистки горючего от механических примесей. Характеристика: с керамическим фильтрующим элементом и съемными пластмассовым стаканом отстойником. Установлен на двигателе слева перед карбюратором. Тип фильтра - керамический Состоит: - корпус, - фильтрующий элемент, - пружина, - отстойник, - скоба с пружиной. Действие фильтра заключается в отстое горючего в пластмассовом или стеклянном стакане и фильтрации горючего через поры фильтрующего элемента.

Фильтр тонкой очистки топлива. Служит для тщательной очистки горючего от механических примесей. Характеристика: с керамическим фильтрующим элементом и съемными пластмассовым стаканом отстойником. Установлен на двигателе слева перед карбюратором. Тип фильтра - керамический Состоит: - корпус, - фильтрующий элемент, - пружина, - отстойник, - скоба с пружиной. Действие фильтра заключается в отстое горючего в пластмассовом или стеклянном стакане и фильтрации горючего через поры фильтрующего элемента.

Характеристика диафрагменный, герметизированн ый, производительно сть 180 л/ч при 1300 -1400 об/мин. распредвала Топливный насос Б-10 Насос установлен в передней, левой части впускного трубопровода на фланце маслозаливной горловины и приводится в действие эксцентриком распределительного вала с помощью штанги. Насос состоит : - корпус; - клапанная головка корпуса; - крышка головки; - диафрагма; - шток и пружина диафрагмы; - двуплечий рычаг привода, установлен в корпусе на оси ; три впускных и три выпускных клапана; сетчатый фильтр; - рычаг ручной подкачки.

Характеристика диафрагменный, герметизированн ый, производительно сть 180 л/ч при 1300 -1400 об/мин. распредвала Топливный насос Б-10 Насос установлен в передней, левой части впускного трубопровода на фланце маслозаливной горловины и приводится в действие эксцентриком распределительного вала с помощью штанги. Насос состоит : - корпус; - клапанная головка корпуса; - крышка головки; - диафрагма; - шток и пружина диафрагмы; - двуплечий рычаг привода, установлен в корпусе на оси ; три впускных и три выпускных клапана; сетчатый фильтр; - рычаг ручной подкачки.

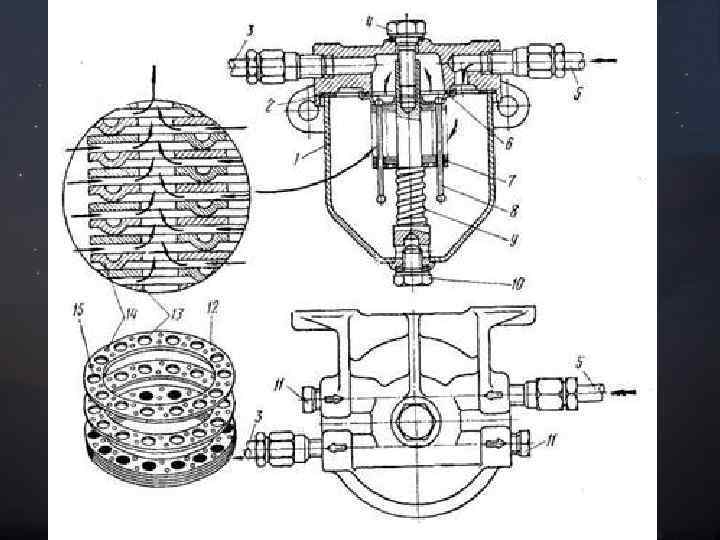

Устройство и работа группы выпуска отработавших газов двигателя. Группа узлов и деталей выпуска отработавших газов и гашения шума при выпуске включает: - выпускные трубопроводы крепятся к головкам блоков шпильками, через сталеасбестовые прокладки; - стальные приёмные выпускные трубы соединяются с трубопроводами с помощью фланцев и болтов, через медно-асбестовые прокладки. - глушитель крепится с помощью хомутов и кронштейнов к раме автомобиля. глушитель состоит : корпус, переднее и задние днище, перегородки, перфорированная труба; - выпускная труба глушителя – к глушителю крепится хомутом и кронштейном к грузовой платформе справа сзади топливного бака или фургону между колёсами среднего и заднего мостов. Глушитель. Представляет собой коробку из листовой стали, в которой помещены две трубы с отверстиями и перегородками, делящими пространство вокруг трубы на несколько полостей. Действие глушителя основано на постепенном расширении, уменьшении скорости и ослаблении пульсации струй отработавших газов, удаляемых в атмосферу.

Устройство и работа группы выпуска отработавших газов двигателя. Группа узлов и деталей выпуска отработавших газов и гашения шума при выпуске включает: - выпускные трубопроводы крепятся к головкам блоков шпильками, через сталеасбестовые прокладки; - стальные приёмные выпускные трубы соединяются с трубопроводами с помощью фланцев и болтов, через медно-асбестовые прокладки. - глушитель крепится с помощью хомутов и кронштейнов к раме автомобиля. глушитель состоит : корпус, переднее и задние днище, перегородки, перфорированная труба; - выпускная труба глушителя – к глушителю крепится хомутом и кронштейном к грузовой платформе справа сзади топливного бака или фургону между колёсами среднего и заднего мостов. Глушитель. Представляет собой коробку из листовой стали, в которой помещены две трубы с отверстиями и перегородками, делящими пространство вокруг трубы на несколько полостей. Действие глушителя основано на постепенном расширении, уменьшении скорости и ослаблении пульсации струй отработавших газов, удаляемых в атмосферу.

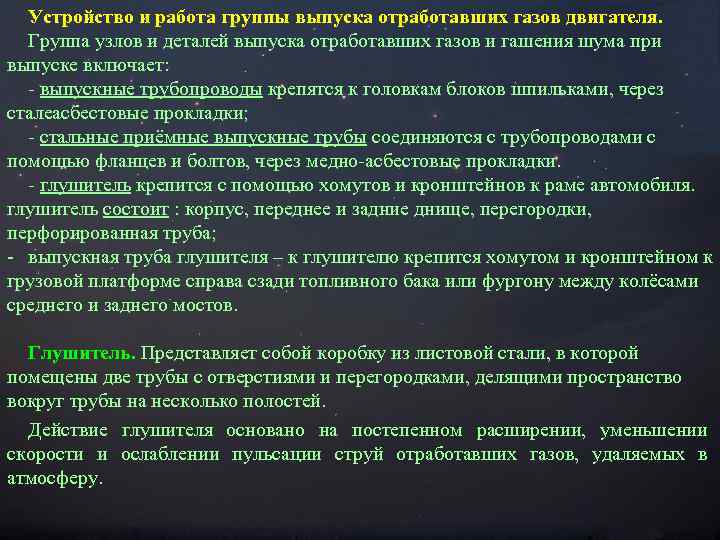

Приборы воздухоподающей группы

Приборы воздухоподающей группы

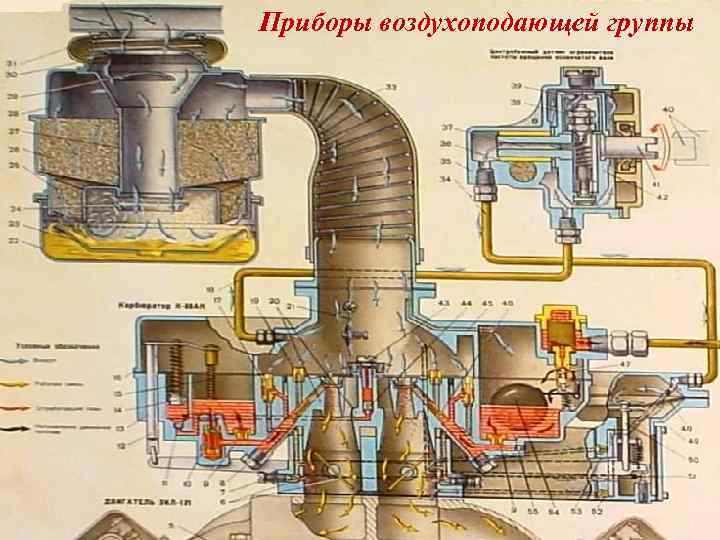

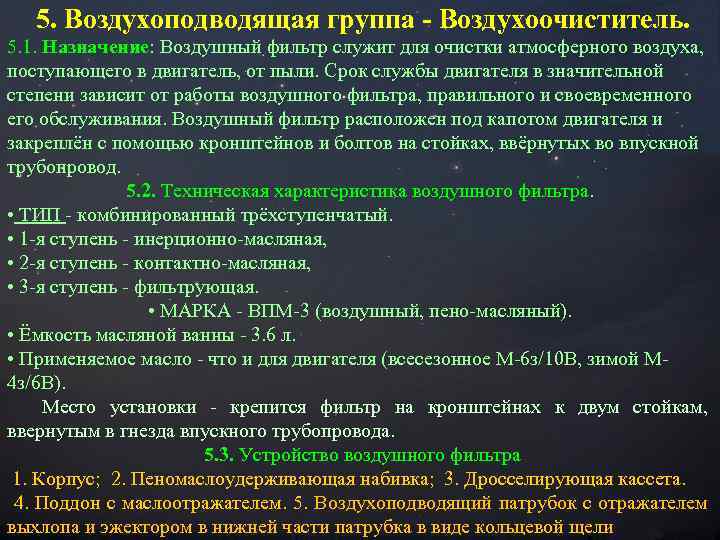

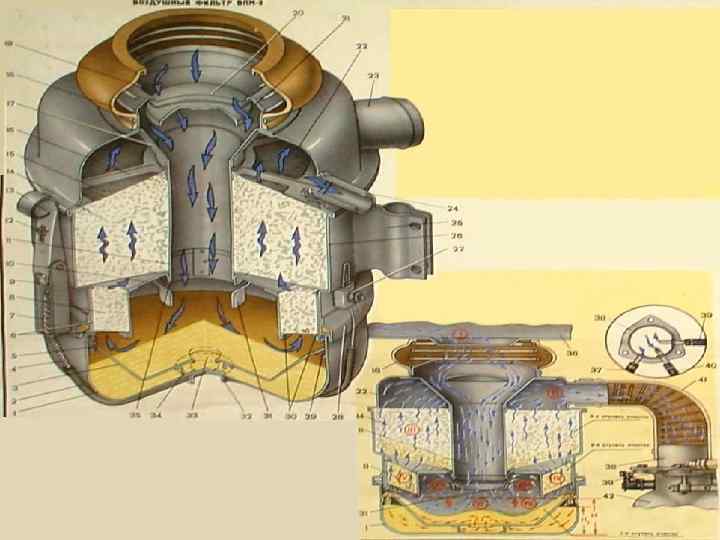

5. Воздухоподводящая группа - Воздухоочиститель. 5. 1. Назначение: Воздушный фильтр служит для очистки атмосферного воздуха, поступающего в двигатель, от пыли. Срок службы двигателя в значительной степени зависит от работы воздушного фильтра, правильного и своевременного его обслуживания. Воздушный фильтр расположен под капотом двигателя и закреплён с помощью кронштейнов и болтов на стойках, ввёрнутых во впускной трубопровод. 5. 2. Техническая характеристика воздушного фильтра. • ТИП - комбинированный трёхступенчатый. • 1 -я ступень - инерционно-масляная, • 2 -я ступень - контактно-масляная, • 3 -я ступень - фильтрующая. • МАРКА - ВПМ-3 (воздушный, пено-масляный). • Ёмкость масляной ванны - 3. 6 л. • Применяемое масло - что и для двигателя (всесезонное М-6 з/10 В, зимой М 4 з/6 В). Место установки - крепится фильтр на кронштейнах к двум стойкам, ввернутым в гнезда впускного трубопровода. 5. 3. Устройство воздушного фильтра 1. Корпус; 2. Пеномаслоудерживающая набивка; 3. Дросселирующая кассета. 4. Поддон с маслоотражателем. 5. Воздухоподводящий патрубок с отражателем выхлопа и эжектором в нижней части патрубка в виде кольцевой щели

5. Воздухоподводящая группа - Воздухоочиститель. 5. 1. Назначение: Воздушный фильтр служит для очистки атмосферного воздуха, поступающего в двигатель, от пыли. Срок службы двигателя в значительной степени зависит от работы воздушного фильтра, правильного и своевременного его обслуживания. Воздушный фильтр расположен под капотом двигателя и закреплён с помощью кронштейнов и болтов на стойках, ввёрнутых во впускной трубопровод. 5. 2. Техническая характеристика воздушного фильтра. • ТИП - комбинированный трёхступенчатый. • 1 -я ступень - инерционно-масляная, • 2 -я ступень - контактно-масляная, • 3 -я ступень - фильтрующая. • МАРКА - ВПМ-3 (воздушный, пено-масляный). • Ёмкость масляной ванны - 3. 6 л. • Применяемое масло - что и для двигателя (всесезонное М-6 з/10 В, зимой М 4 з/6 В). Место установки - крепится фильтр на кронштейнах к двум стойкам, ввернутым в гнезда впускного трубопровода. 5. 3. Устройство воздушного фильтра 1. Корпус; 2. Пеномаслоудерживающая набивка; 3. Дросселирующая кассета. 4. Поддон с маслоотражателем. 5. Воздухоподводящий патрубок с отражателем выхлопа и эжектором в нижней части патрубка в виде кольцевой щели

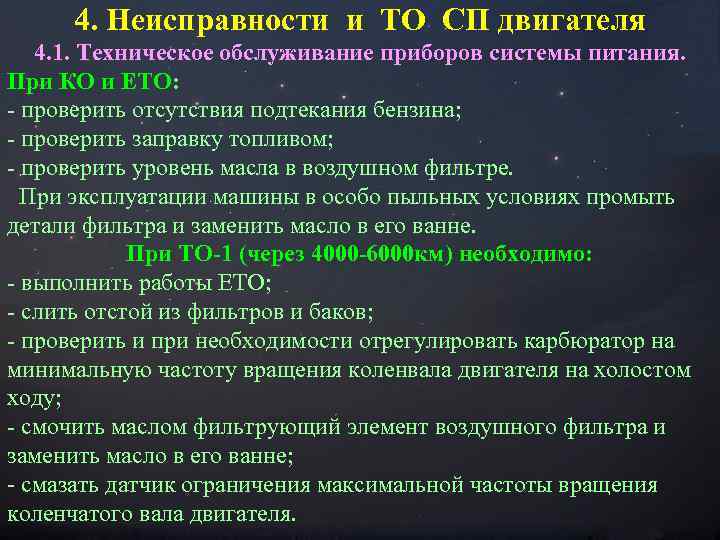

4. Неисправности и ТО СП двигателя 4. 1. Техническое обслуживание приборов системы питания. При КО и ЕТО: - проверить отсутствия подтекания бензина; - проверить заправку топливом; - проверить уровень масла в воздушном фильтре. При эксплуатации машины в особо пыльных условиях промыть детали фильтра и заменить масло в его ванне. При ТО-1 (через 4000 -6000 км) необходимо: - выполнить работы ЕТО; - слить отстой из фильтров и баков; - проверить и при необходимости отрегулировать карбюратор на минимальную частоту вращения коленвала двигателя на холостом ходу; - смочить маслом фильтрующий элемент воздушного фильтра и заменить масло в его ванне; - смазать датчик ограничения максимальной частоты вращения коленчатого вала двигателя.

4. Неисправности и ТО СП двигателя 4. 1. Техническое обслуживание приборов системы питания. При КО и ЕТО: - проверить отсутствия подтекания бензина; - проверить заправку топливом; - проверить уровень масла в воздушном фильтре. При эксплуатации машины в особо пыльных условиях промыть детали фильтра и заменить масло в его ванне. При ТО-1 (через 4000 -6000 км) необходимо: - выполнить работы ЕТО; - слить отстой из фильтров и баков; - проверить и при необходимости отрегулировать карбюратор на минимальную частоту вращения коленвала двигателя на холостом ходу; - смочить маслом фильтрующий элемент воздушного фильтра и заменить масло в его ванне; - смазать датчик ограничения максимальной частоты вращения коленчатого вала двигателя.

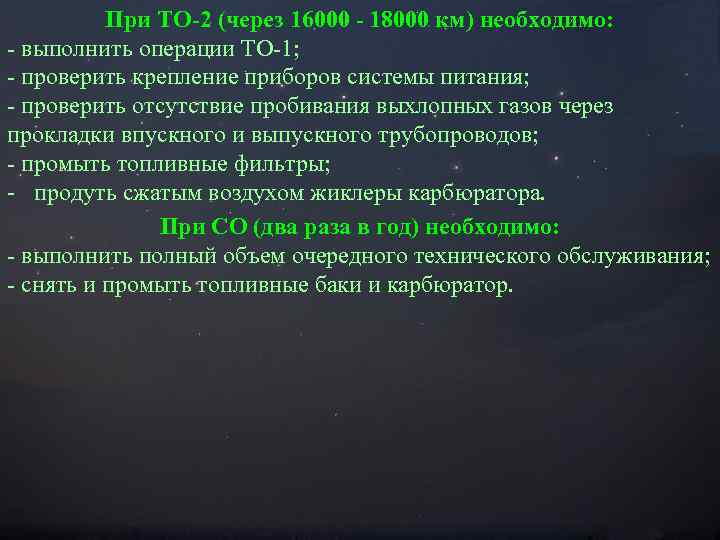

При ТО-2 (через 16000 - 18000 км) необходимо: - выполнить операции ТО-1; - проверить крепление приборов системы питания; - проверить отсутствие пробивания выхлопных газов через прокладки впускного и выпускного трубопроводов; - промыть топливные фильтры; - продуть сжатым воздухом жиклеры карбюратора. При СО (два раза в год) необходимо: - выполнить полный объем очередного технического обслуживания; - снять и промыть топливные баки и карбюратор.

При ТО-2 (через 16000 - 18000 км) необходимо: - выполнить операции ТО-1; - проверить крепление приборов системы питания; - проверить отсутствие пробивания выхлопных газов через прокладки впускного и выпускного трубопроводов; - промыть топливные фильтры; - продуть сжатым воздухом жиклеры карбюратора. При СО (два раза в год) необходимо: - выполнить полный объем очередного технического обслуживания; - снять и промыть топливные баки и карбюратор.

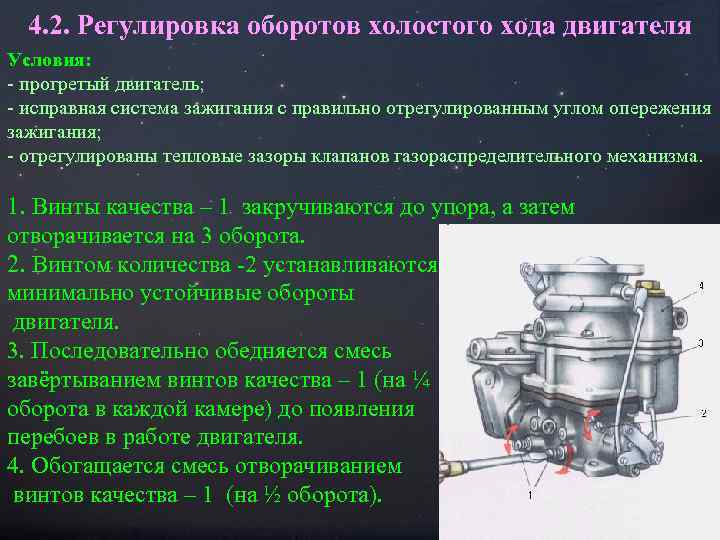

4. 2. Регулировка оборотов холостого хода двигателя Условия: - прогретый двигатель; - исправная система зажигания с правильно отрегулированным углом опережения зажигания; - отрегулированы тепловые зазоры клапанов газораспределительного механизма. 1. Винты качества – 1 закручиваются до упора, а затем отворачивается на 3 оборота. 2. Винтом количества -2 устанавливаются минимально устойчивые обороты двигателя. 3. Последовательно обедняется смесь завёртыванием винтов качества – 1 (на ¼ оборота в каждой камере) до появления перебоев в работе двигателя. 4. Обогащается смесь отворачиванием винтов качества – 1 (на ½ оборота).

4. 2. Регулировка оборотов холостого хода двигателя Условия: - прогретый двигатель; - исправная система зажигания с правильно отрегулированным углом опережения зажигания; - отрегулированы тепловые зазоры клапанов газораспределительного механизма. 1. Винты качества – 1 закручиваются до упора, а затем отворачивается на 3 оборота. 2. Винтом количества -2 устанавливаются минимально устойчивые обороты двигателя. 3. Последовательно обедняется смесь завёртыванием винтов качества – 1 (на ¼ оборота в каждой камере) до появления перебоев в работе двигателя. 4. Обогащается смесь отворачиванием винтов качества – 1 (на ½ оборота).

4. 3. Критерии оценки качества регулировки. Правильное положение регулировочных винтов удаётся найти, как правило, после 2… 3 циклов, перечисленных выше. Правильно отрегулированный карбюратор должен обеспечивать устойчивую работу двигателя при частоте вращения коленчатого вала двигателя на холостом ходу при 500 -600 об/мин. При резком нажатии на педаль акселератора двигатель должен быстро набрать обороты без провалов. При резком отпускании педали газа двигатель не должен ”глохнуть”.

4. 3. Критерии оценки качества регулировки. Правильное положение регулировочных винтов удаётся найти, как правило, после 2… 3 циклов, перечисленных выше. Правильно отрегулированный карбюратор должен обеспечивать устойчивую работу двигателя при частоте вращения коленчатого вала двигателя на холостом ходу при 500 -600 об/мин. При резком нажатии на педаль акселератора двигатель должен быстро набрать обороты без провалов. При резком отпускании педали газа двигатель не должен ”глохнуть”.

4. 4. Основные неисправности системы питания, их признаки, причины и способы устранения. Неисправность Подтекание бензина Нет подачи топлива Двигатель неустойчиво работает на малых оборотах Признак неисправности Причина неисправности -Неплотности в соединениях. Перерасход -Пробиты прокладки. бензина -Повреждены бензопроводы. -Повреждена диафрагма. -Нет бензина в баках. Двигатель не -Засорены бензопроводы. запускается -Засорены фильтры. -Неисправен бензонасос. Двигатель работает с перебоями -Бедная или богатая горючая смесь. -Недостаточно прогрет двигатель. -Низкий или высокий уровень в поплавковой камере -Засорение топливных или воздушных жиклеров системы холостого хода. -Переобогащение горючей смеси. Способ устранения Подтянуть. Заменить. Запаять. Заменить. Заправить. Продуть. Промыть. Отремонтировать. Отрегулировать с помощью винтов. Прогреть до 75 -85˚С Отрегулировать. Промыть и продуть сжатым воздухом Пр оверить открытие воздушной.

4. 4. Основные неисправности системы питания, их признаки, причины и способы устранения. Неисправность Подтекание бензина Нет подачи топлива Двигатель неустойчиво работает на малых оборотах Признак неисправности Причина неисправности -Неплотности в соединениях. Перерасход -Пробиты прокладки. бензина -Повреждены бензопроводы. -Повреждена диафрагма. -Нет бензина в баках. Двигатель не -Засорены бензопроводы. запускается -Засорены фильтры. -Неисправен бензонасос. Двигатель работает с перебоями -Бедная или богатая горючая смесь. -Недостаточно прогрет двигатель. -Низкий или высокий уровень в поплавковой камере -Засорение топливных или воздушных жиклеров системы холостого хода. -Переобогащение горючей смеси. Способ устранения Подтянуть. Заменить. Запаять. Заменить. Заправить. Продуть. Промыть. Отремонтировать. Отрегулировать с помощью винтов. Прогреть до 75 -85˚С Отрегулировать. Промыть и продуть сжатым воздухом Пр оверить открытие воздушной.

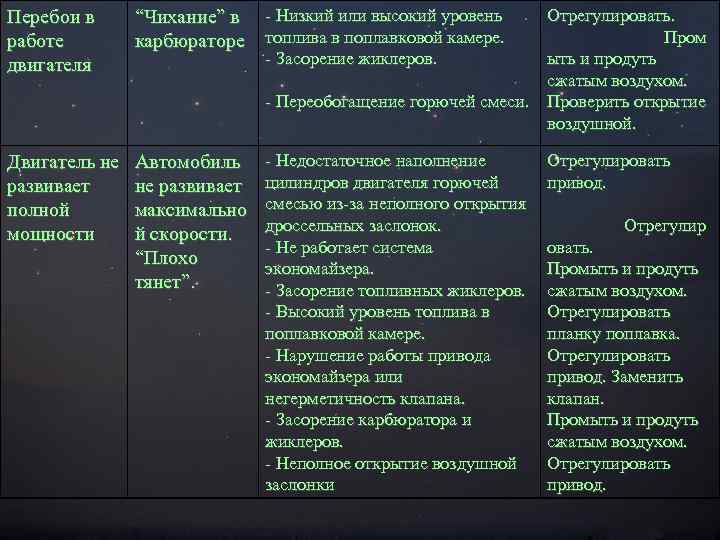

Перебои в работе двигателя “Чихание” в - Низкий или высокий уровень карбюраторе топлива в поплавковой камере. Отрегулировать. Пром - Засорение жиклеров. ыть и продуть сжатым воздухом. - Переобогащение горючей смеси. Проверить открытие воздушной. Двигатель не развивает полной мощности Автомобиль не развивает максимально й скорости. “Плохо тянет”. - Недостаточное наполнение цилиндров двигателя горючей смесью из-за неполного открытия дроссельных заслонок. - Не работает система экономайзера. - Засорение топливных жиклеров. - Высокий уровень топлива в поплавковой камере. - Нарушение работы привода экономайзера или негерметичность клапана. - Засорение карбюратора и жиклеров. - Неполное открытие воздушной заслонки Отрегулировать привод. Отрегулир овать. Промыть и продуть сжатым воздухом. Отрегулировать планку поплавка. Отрегулировать привод. Заменить клапан. Промыть и продуть сжатым воздухом. Отрегулировать привод.

Перебои в работе двигателя “Чихание” в - Низкий или высокий уровень карбюраторе топлива в поплавковой камере. Отрегулировать. Пром - Засорение жиклеров. ыть и продуть сжатым воздухом. - Переобогащение горючей смеси. Проверить открытие воздушной. Двигатель не развивает полной мощности Автомобиль не развивает максимально й скорости. “Плохо тянет”. - Недостаточное наполнение цилиндров двигателя горючей смесью из-за неполного открытия дроссельных заслонок. - Не работает система экономайзера. - Засорение топливных жиклеров. - Высокий уровень топлива в поплавковой камере. - Нарушение работы привода экономайзера или негерметичность клапана. - Засорение карбюратора и жиклеров. - Неполное открытие воздушной заслонки Отрегулировать привод. Отрегулир овать. Промыть и продуть сжатым воздухом. Отрегулировать планку поплавка. Отрегулировать привод. Заменить клапан. Промыть и продуть сжатым воздухом. Отрегулировать привод.

Тема № 3 Система питания двигателей. Занятие № 2 Устройство системы питания двигателей Кам. АЗ-740. 10 и ЯМЗ-238 м 2

Тема № 3 Система питания двигателей. Занятие № 2 Устройство системы питания двигателей Кам. АЗ-740. 10 и ЯМЗ-238 м 2

Занятие № 2 Устройство системы питания дизельных двигателей. 1. Особенности устройства системы питания двигателя Кам. АЗ-740 автомобиля Урал-4320. 2. Устройство и действие топливного насоса высокого давления. 3. Устройство и действие форсунки. 4. Система обеспечения пуска дизельного двигателя при низких температурах

Занятие № 2 Устройство системы питания дизельных двигателей. 1. Особенности устройства системы питания двигателя Кам. АЗ-740 автомобиля Урал-4320. 2. Устройство и действие топливного насоса высокого давления. 3. Устройство и действие форсунки. 4. Система обеспечения пуска дизельного двигателя при низких температурах

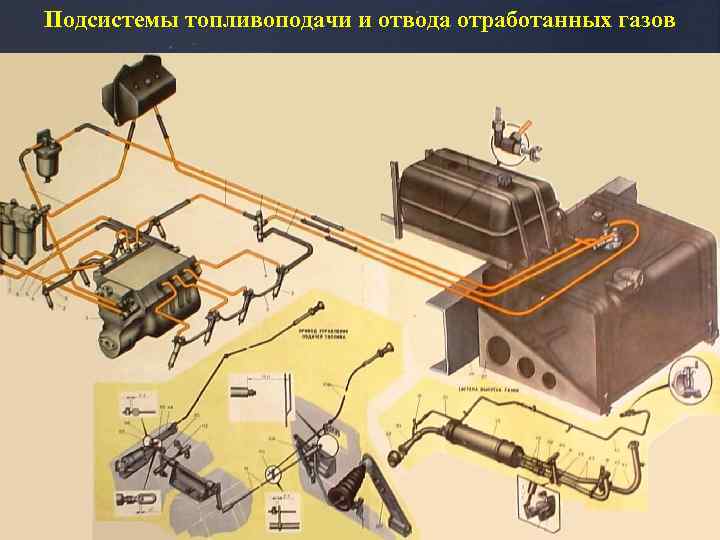

Подсистемы топливоподачи и отвода отработанных газов

Подсистемы топливоподачи и отвода отработанных газов

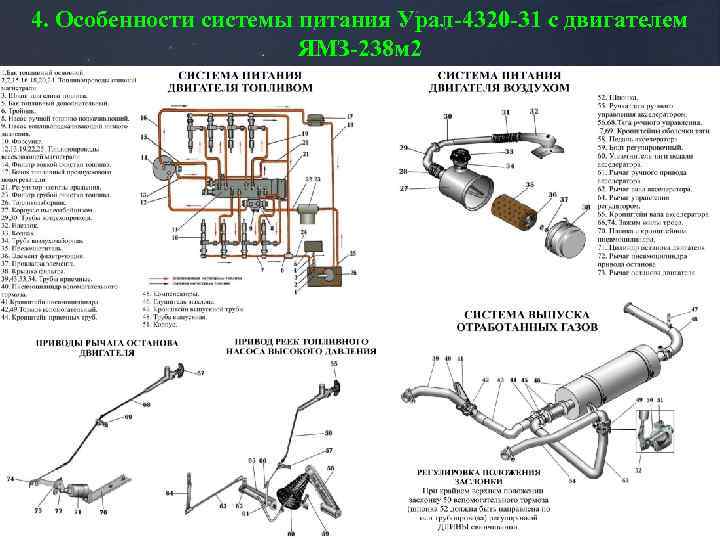

1. Особенности устройства системы питания двигателя Кам. АЗ-740 автомобиля Урал-4320. 1. 1. Устройство приборов топливоподачи и фильтрации топлива и воздуха. Система питания дизельного двигателя включает воздухоподводящую и топливоподводящую части. Выпуск отработавших газов осуществляется через газовыпускную часть. 1. 1. 1. Подсистема питания двигателя топливом. Подсистема питания двигателя топливом предназначена для размещения запаса топлива на автомобиле, его очистки и впрыска топлива в цилиндры двигателя в соответствии с порядком их работы точно дозированными порциями в заданном отрезке цикла. Подсистема питания дизеля топливом составляет совокупность приборов, обеспечивающих размещение (топливные баки), очистку (топливные фильтры грубой и тонкой очистки) и подачу топлива в цилиндры двигателя (ручной топливоподкачивающий насос, насосы низкого и высокого давления и форсунки). Двигатели оснащаются также всережимным регулятором частоты вращения и автоматической муфтой опережения впрыска топлива. Характеристика - разделенного типа, со всережимным регулированием частоты вращения коленвала и автоматической муфтой опережения впрыска топлива.

1. Особенности устройства системы питания двигателя Кам. АЗ-740 автомобиля Урал-4320. 1. 1. Устройство приборов топливоподачи и фильтрации топлива и воздуха. Система питания дизельного двигателя включает воздухоподводящую и топливоподводящую части. Выпуск отработавших газов осуществляется через газовыпускную часть. 1. 1. 1. Подсистема питания двигателя топливом. Подсистема питания двигателя топливом предназначена для размещения запаса топлива на автомобиле, его очистки и впрыска топлива в цилиндры двигателя в соответствии с порядком их работы точно дозированными порциями в заданном отрезке цикла. Подсистема питания дизеля топливом составляет совокупность приборов, обеспечивающих размещение (топливные баки), очистку (топливные фильтры грубой и тонкой очистки) и подачу топлива в цилиндры двигателя (ручной топливоподкачивающий насос, насосы низкого и высокого давления и форсунки). Двигатели оснащаются также всережимным регулятором частоты вращения и автоматической муфтой опережения впрыска топлива. Характеристика - разделенного типа, со всережимным регулированием частоты вращения коленвала и автоматической муфтой опережения впрыска топлива.

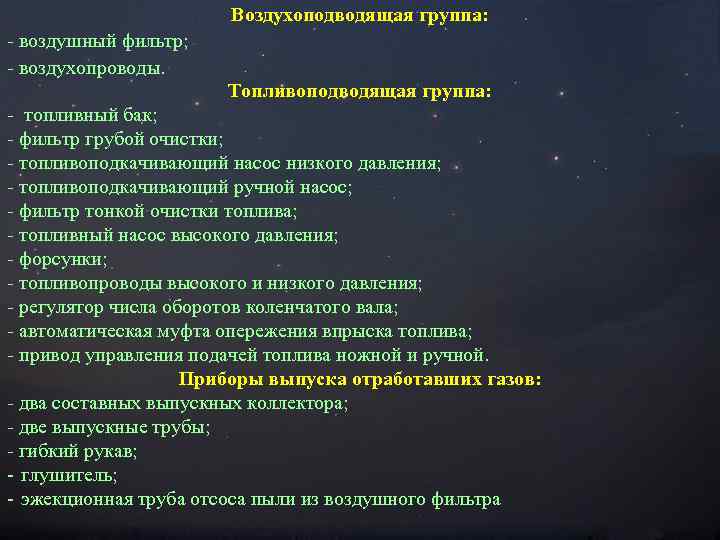

Воздухоподводящая группа: - воздушный фильтр; - воздухопроводы. Топливоподводящая группа: - топливный бак; - фильтр грубой очистки; - топливоподкачивающий насос низкого давления; - топливоподкачивающий ручной насос; - фильтр тонкой очистки топлива; - топливный насос высокого давления; - форсунки; - топливопроводы высокого и низкого давления; - регулятор числа оборотов коленчатого вала; - автоматическая муфта опережения впрыска топлива; - привод управления подачей топлива ножной и ручной. Приборы выпуска отработавших газов: - два составных выпускных коллектора; - две выпускные трубы; - гибкий рукав; - глушитель; - эжекционная труба отсоса пыли из воздушного фильтра

Воздухоподводящая группа: - воздушный фильтр; - воздухопроводы. Топливоподводящая группа: - топливный бак; - фильтр грубой очистки; - топливоподкачивающий насос низкого давления; - топливоподкачивающий ручной насос; - фильтр тонкой очистки топлива; - топливный насос высокого давления; - форсунки; - топливопроводы высокого и низкого давления; - регулятор числа оборотов коленчатого вала; - автоматическая муфта опережения впрыска топлива; - привод управления подачей топлива ножной и ручной. Приборы выпуска отработавших газов: - два составных выпускных коллектора; - две выпускные трубы; - гибкий рукав; - глушитель; - эжекционная труба отсоса пыли из воздушного фильтра

Система питания двигателя автомобиля Кам. АЗ-4310 отличается от Урал-4320 ёмкостью топливных баков, типом воздухоочистителя , конструкцией воздухозаборников и формой воздуховодов, местами крепления топливных фильтров

Система питания двигателя автомобиля Кам. АЗ-4310 отличается от Урал-4320 ёмкостью топливных баков, типом воздухоочистителя , конструкцией воздухозаборников и формой воздуховодов, местами крепления топливных фильтров

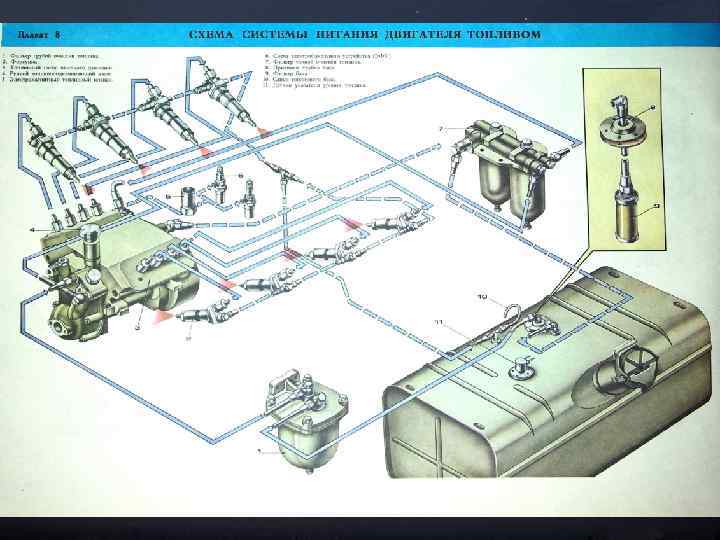

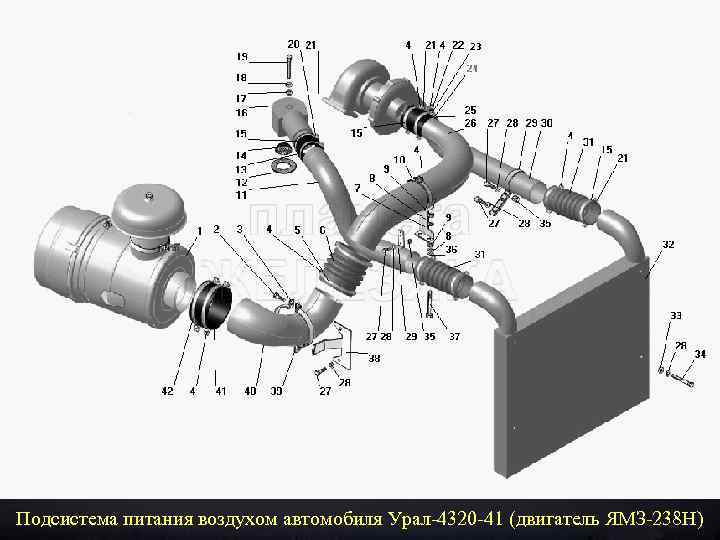

Работа системы питания. Топливо из бака через фильтр грубой очистки засасывается топливоподкачивающим насосом и через фильтр тонкой очистки по топливопроводам низкого давления подается к топливному насосу высокого давления, который в соответствии с порядком работы цилиндров двигателя распределяет топливо по трубопроводам высокого давления к форсункам. Форсунки впрыскивают и распыляют топливо в камеры сгорания. Избыточное топливо, а вместе с ним и попавший в систему воздух через перепускной клапан топливного насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным топливопроводам отводятся в топливной бачок нагревателя, а от него в топливный бак. Топливо, просочившееся через зазор между корпусом и иглой форсунки, сливается непосредственно в бак. 1. 1. 2 Подсистема питания двигателя воздухом обеспечивает забор, очистку и распределение воздуха по цилиндрам двигателя. Подсистема питания воздухом двигателя КАМАЗ-740 включает воздушный фильтр, воздухозаборник, колпак с сеткой, патрубки и воздухопроводы. Воздушный фильтр. Характеристика - сухого типа, двухступенчатый; первая ступень - инерционная решетка (циклотрон) с отсосом пыли, вторая ступень - сменный бумажный фильтрующий элемент.

Работа системы питания. Топливо из бака через фильтр грубой очистки засасывается топливоподкачивающим насосом и через фильтр тонкой очистки по топливопроводам низкого давления подается к топливному насосу высокого давления, который в соответствии с порядком работы цилиндров двигателя распределяет топливо по трубопроводам высокого давления к форсункам. Форсунки впрыскивают и распыляют топливо в камеры сгорания. Избыточное топливо, а вместе с ним и попавший в систему воздух через перепускной клапан топливного насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным топливопроводам отводятся в топливной бачок нагревателя, а от него в топливный бак. Топливо, просочившееся через зазор между корпусом и иглой форсунки, сливается непосредственно в бак. 1. 1. 2 Подсистема питания двигателя воздухом обеспечивает забор, очистку и распределение воздуха по цилиндрам двигателя. Подсистема питания воздухом двигателя КАМАЗ-740 включает воздушный фильтр, воздухозаборник, колпак с сеткой, патрубки и воздухопроводы. Воздушный фильтр. Характеристика - сухого типа, двухступенчатый; первая ступень - инерционная решетка (циклотрон) с отсосом пыли, вторая ступень - сменный бумажный фильтрующий элемент.

Устанавливается сзади кабины автомобиля и крепится болтами при помощи кронштейна к левому лонжерону рамы (на Кам. АЗ-4310), на воздуховоде под капотом (Урал-4320), на правом крыле (Урал-4320 -31). Воздушный фильтр состоит из: - корпуса; - крышки фильтра; - фильтрующего элемента; - рычага крепления крышки; - серьги крепления крышки; - подводящего и отводящего патрубка; - патрубка автоматического отсоса пыли; - уплотнения фильтра. Кам. АЗ-4310 Урал-4320 -31

Устанавливается сзади кабины автомобиля и крепится болтами при помощи кронштейна к левому лонжерону рамы (на Кам. АЗ-4310), на воздуховоде под капотом (Урал-4320), на правом крыле (Урал-4320 -31). Воздушный фильтр состоит из: - корпуса; - крышки фильтра; - фильтрующего элемента; - рычага крепления крышки; - серьги крепления крышки; - подводящего и отводящего патрубка; - патрубка автоматического отсоса пыли; - уплотнения фильтра. Кам. АЗ-4310 Урал-4320 -31

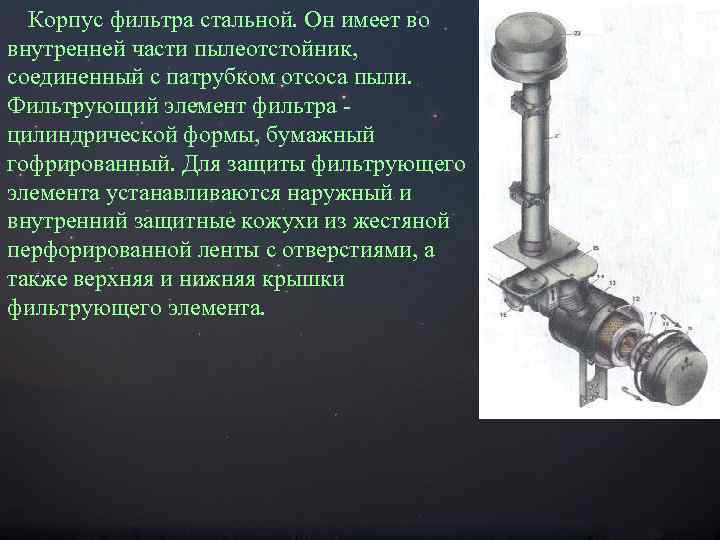

Корпус фильтра стальной. Он имеет во внутренней части пылеотстойник, соединенный с патрубком отсоса пыли. Фильтрующий элемент фильтра - цилиндрической формы, бумажный гофрированный. Для защиты фильтрующего элемента устанавливаются наружный и внутренний защитные кожухи из жестяной перфорированной ленты с отверстиями, а также верхняя и нижняя крышки фильтрующего элемента.

Корпус фильтра стальной. Он имеет во внутренней части пылеотстойник, соединенный с патрубком отсоса пыли. Фильтрующий элемент фильтра - цилиндрической формы, бумажный гофрированный. Для защиты фильтрующего элемента устанавливаются наружный и внутренний защитные кожухи из жестяной перфорированной ленты с отверстиями, а также верхняя и нижняя крышки фильтрующего элемента.

Подсистема питания воздухом автомобиля Урал-4320 -41 (двигатель ЯМЗ-238 Н)

Подсистема питания воздухом автомобиля Урал-4320 -41 (двигатель ЯМЗ-238 Н)

Бумажные фильтрующие элементы: вверху – Урал-4320 31 и Урал-4320; Справа – воздушный фильтр Урал-4320

Бумажные фильтрующие элементы: вверху – Урал-4320 31 и Урал-4320; Справа – воздушный фильтр Урал-4320

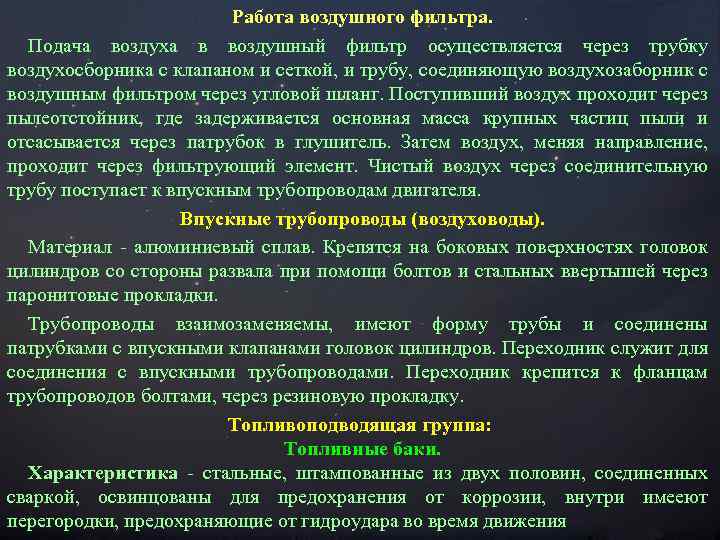

Работа воздушного фильтра. Подача воздуха в воздушный фильтр осуществляется через трубку воздухосборника с клапаном и сеткой, и трубу, соединяющую воздухозаборник с воздушным фильтром через угловой шланг. Поступивший воздух проходит через пылеотстойник, где задерживается основная масса крупных частиц пыли и отсасывается через патрубок в глушитель. Затем воздух, меняя направление, проходит через фильтрующий элемент. Чистый воздух через соединительную трубу поступает к впускным трубопроводам двигателя. Впускные трубопроводы (воздуховоды). Материал - алюминиевый сплав. Крепятся на боковых поверхностях головок цилиндров со стороны развала при помощи болтов и стальных ввертышей через паронитовые прокладки. Трубопроводы взаимозаменяемы, имеют форму трубы и соединены патрубками с впускными клапанами головок цилиндров. Переходник служит для соединения с впускными трубопроводами. Переходник крепится к фланцам трубопроводов болтами, через резиновую прокладку. Топливоподводящая группа: Топливные баки. Характеристика - стальные, штампованные из двух половин, соединенных сваркой, освинцованы для предохранения от коррозии, внутри имееют перегородки, предохраняющие от гидроудара во время движения

Работа воздушного фильтра. Подача воздуха в воздушный фильтр осуществляется через трубку воздухосборника с клапаном и сеткой, и трубу, соединяющую воздухозаборник с воздушным фильтром через угловой шланг. Поступивший воздух проходит через пылеотстойник, где задерживается основная масса крупных частиц пыли и отсасывается через патрубок в глушитель. Затем воздух, меняя направление, проходит через фильтрующий элемент. Чистый воздух через соединительную трубу поступает к впускным трубопроводам двигателя. Впускные трубопроводы (воздуховоды). Материал - алюминиевый сплав. Крепятся на боковых поверхностях головок цилиндров со стороны развала при помощи болтов и стальных ввертышей через паронитовые прокладки. Трубопроводы взаимозаменяемы, имеют форму трубы и соединены патрубками с впускными клапанами головок цилиндров. Переходник служит для соединения с впускными трубопроводами. Переходник крепится к фланцам трубопроводов болтами, через резиновую прокладку. Топливоподводящая группа: Топливные баки. Характеристика - стальные, штампованные из двух половин, соединенных сваркой, освинцованы для предохранения от коррозии, внутри имееют перегородки, предохраняющие от гидроудара во время движения

В автомобиле Кам. АЗ-4310 имеется два бака, расположенных с левой и правой стороны рамы автомобиля, ёмкостью каждый - 125 л. У автомобиля Урал-4320 топливные баки расположены слева: основной ёмкостью 300 л, крепится на двух кронштейнах, запасной – 60 л, закреплён на одном кронштейне Устройство: - заливная горловина с пробкой; - датчик указателя уровня топлива (сверху); - трубка, выполняющая роль воздушного клапана; - топливозаборная труба (с сетчатым фильтром); - штуцер с краном; -отверстие, закрываемое резьбовой пробкой.

В автомобиле Кам. АЗ-4310 имеется два бака, расположенных с левой и правой стороны рамы автомобиля, ёмкостью каждый - 125 л. У автомобиля Урал-4320 топливные баки расположены слева: основной ёмкостью 300 л, крепится на двух кронштейнах, запасной – 60 л, закреплён на одном кронштейне Устройство: - заливная горловина с пробкой; - датчик указателя уровня топлива (сверху); - трубка, выполняющая роль воздушного клапана; - топливозаборная труба (с сетчатым фильтром); - штуцер с краном; -отверстие, закрываемое резьбовой пробкой.

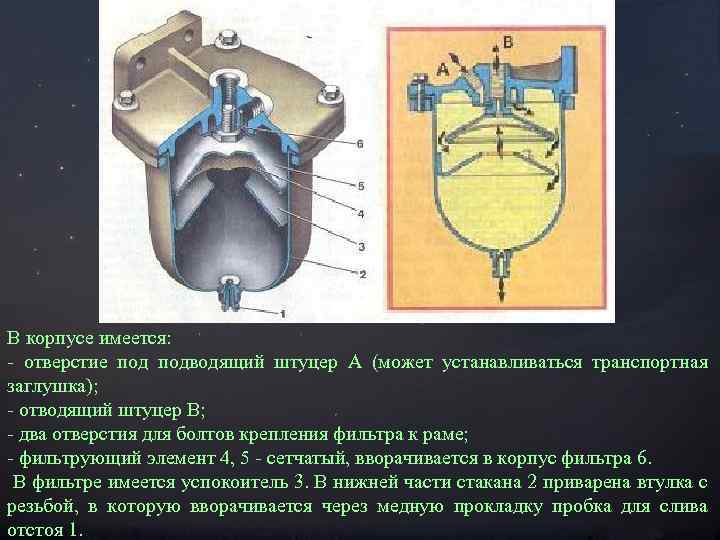

Фильтр грубой очистки топлива (отстойник). Назначение: служит для предварительной очистки топлива, поступающего в топливоподкачивающий насос от воды и примесей размером более 0, 05 мм. Характеристика - фильтрующий элемент сетчатый. Фильтр-отстойник установлен с левой стороны на раме автомобиля. Устройство: - корпус с кронштейном крепления; - стакан; - сетчатый фильтрующий элемент; - успокоитель. Стакан соединен с корпусом при помощи 4 -х болтов через уплотнительную прокладку. В нижней части - сливная пробка.

Фильтр грубой очистки топлива (отстойник). Назначение: служит для предварительной очистки топлива, поступающего в топливоподкачивающий насос от воды и примесей размером более 0, 05 мм. Характеристика - фильтрующий элемент сетчатый. Фильтр-отстойник установлен с левой стороны на раме автомобиля. Устройство: - корпус с кронштейном крепления; - стакан; - сетчатый фильтрующий элемент; - успокоитель. Стакан соединен с корпусом при помощи 4 -х болтов через уплотнительную прокладку. В нижней части - сливная пробка.

В корпусе имеется: - отверстие подводящий штуцер А (может устанавливаться транспортная заглушка); - отводящий штуцер В; - два отверстия для болтов крепления фильтра к раме; - фильтрующий элемент 4, 5 - сетчатый, вворачивается в корпус фильтра 6. В фильтре имеется успокоитель 3. В нижней части стакана 2 приварена втулка с резьбой, в которую вворачивается через медную прокладку пробка для слива отстоя 1.

В корпусе имеется: - отверстие подводящий штуцер А (может устанавливаться транспортная заглушка); - отводящий штуцер В; - два отверстия для болтов крепления фильтра к раме; - фильтрующий элемент 4, 5 - сетчатый, вворачивается в корпус фильтра 6. В фильтре имеется успокоитель 3. В нижней части стакана 2 приварена втулка с резьбой, в которую вворачивается через медную прокладку пробка для слива отстоя 1.

Фильтр тонкой очистки топлива Назначение: для очистки топлива от мелких частиц. Характеристика - со сменными бумажным фильтрующим элементом. Фильтр крепится: автомобиль Кам. АЗ-4310 - сверху с задней правой стороны двигателя, к впускному трубопроводу; автомобиль Урал-4320 – внутри двигательного отсека к правой боковине. Во всех случаях фильтр тонкой очистки расположен в верхней точке, относительно остальных приборов питания. Фильтр состоит из: - корпуса; - 2 -х стаканов; - двух фильтрующих элементов; - деталей уплотнения и крепления. В корпусе имеется клапан-жиклер. Устройство: - клапан; - пружина клапана; - пробка клапана; - уплотнительная шайба; - регулировочная шайба;

Фильтр тонкой очистки топлива Назначение: для очистки топлива от мелких частиц. Характеристика - со сменными бумажным фильтрующим элементом. Фильтр крепится: автомобиль Кам. АЗ-4310 - сверху с задней правой стороны двигателя, к впускному трубопроводу; автомобиль Урал-4320 – внутри двигательного отсека к правой боковине. Во всех случаях фильтр тонкой очистки расположен в верхней точке, относительно остальных приборов питания. Фильтр состоит из: - корпуса; - 2 -х стаканов; - двух фильтрующих элементов; - деталей уплотнения и крепления. В корпусе имеется клапан-жиклер. Устройство: - клапан; - пружина клапана; - пробка клапана; - уплотнительная шайба; - регулировочная шайба;

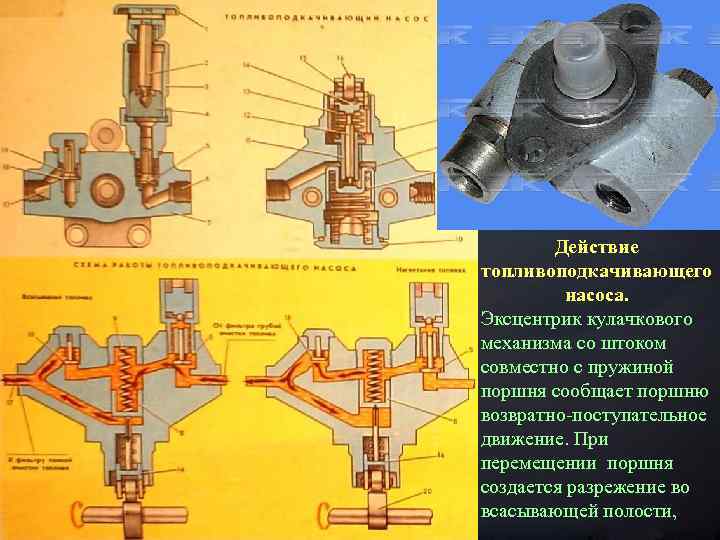

Начало сдвига клапана-жиклера происходит при давлении 25 -45 к. Па (0, 25 -0, 45 кг/см. З), а при давлении 200 -240 к. ПА(2 -2, 4 кгссм 2) - начало перепуска топлива в топливный бак. Регулировка клапана - за счет подбора регулировочных шайб. Топливоподкачивающий насос низкого давления (ТННД). Назначение: служит для подачи топлива от бака через фильтры грубой и тонкой очистки к насосу высокого давления. Характеристика - поршневого типа. Привод - от эксцентрика кулачкового вала топливного насоса высокого давления. Устройство: - корпус; - поршень; - пружина поршня; - шток толкателя; - направляющая втулка штока; - клапаны (впускной и нагнетательный) с пружинами.

Начало сдвига клапана-жиклера происходит при давлении 25 -45 к. Па (0, 25 -0, 45 кг/см. З), а при давлении 200 -240 к. ПА(2 -2, 4 кгссм 2) - начало перепуска топлива в топливный бак. Регулировка клапана - за счет подбора регулировочных шайб. Топливоподкачивающий насос низкого давления (ТННД). Назначение: служит для подачи топлива от бака через фильтры грубой и тонкой очистки к насосу высокого давления. Характеристика - поршневого типа. Привод - от эксцентрика кулачкового вала топливного насоса высокого давления. Устройство: - корпус; - поршень; - пружина поршня; - шток толкателя; - направляющая втулка штока; - клапаны (впускной и нагнетательный) с пружинами.

Действие топливоподкачивающего насоса. Эксцентрик кулачкового механизма со штоком совместно с пружиной поршня сообщает поршню возвратно-поступательное движение. При перемещении поршня создается разрежение во всасывающей полости,

Действие топливоподкачивающего насоса. Эксцентрик кулачкового механизма со штоком совместно с пружиной поршня сообщает поршню возвратно-поступательное движение. При перемещении поршня создается разрежение во всасывающей полости,

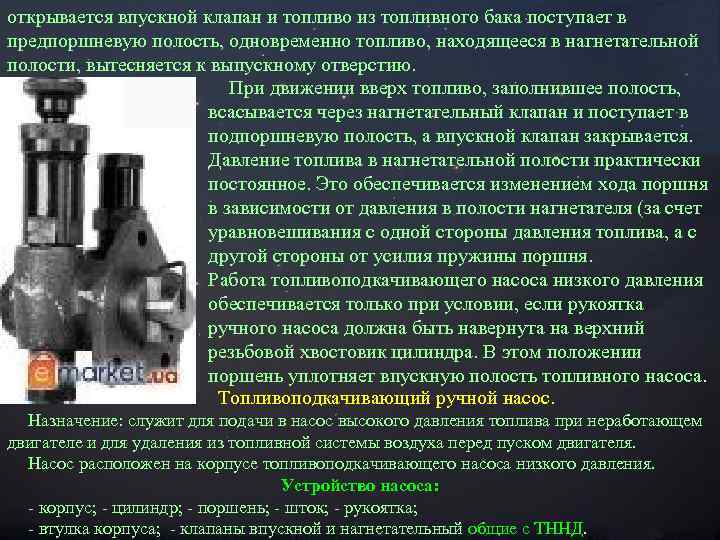

открывается впускной клапан и топливо из топливного бака поступает в предпоршневую полость, одновременно топливо, находящееся в нагнетательной полости, вытесняется к выпускному отверстию. При движении вверх топливо, заполнившее полость, всасывается через нагнетательный клапан и поступает в подпоршневую полость, а впускной клапан закрывается. Давление топлива в нагнетательной полости практически постоянное. Это обеспечивается изменением хода поршня в зависимости от давления в полости нагнетателя (за счет уравновешивания с одной стороны давления топлива, а с другой стороны от усилия пружины поршня. Работа топливоподкачивающего насоса низкого давления обеспечивается только при условии, если рукоятка ручного насоса должна быть навернута на верхний резьбовой хвостовик цилиндра. В этом положении поршень уплотняет впускную полость топливного насоса. Топливоподкачивающий ручной насос. Назначение: служит для подачи в насос высокого давления топлива при неработающем двигателе и для удаления из топливной системы воздуха перед пуском двигателя. Насос расположен на корпусе топливоподкачивающего насоса низкого давления. Устройство насоса: - корпус; - цилиндр; - поршень; - шток; - рукоятка; - втулка корпуса; - клапаны впускной и нагнетательный общие с ТННД.

открывается впускной клапан и топливо из топливного бака поступает в предпоршневую полость, одновременно топливо, находящееся в нагнетательной полости, вытесняется к выпускному отверстию. При движении вверх топливо, заполнившее полость, всасывается через нагнетательный клапан и поступает в подпоршневую полость, а впускной клапан закрывается. Давление топлива в нагнетательной полости практически постоянное. Это обеспечивается изменением хода поршня в зависимости от давления в полости нагнетателя (за счет уравновешивания с одной стороны давления топлива, а с другой стороны от усилия пружины поршня. Работа топливоподкачивающего насоса низкого давления обеспечивается только при условии, если рукоятка ручного насоса должна быть навернута на верхний резьбовой хвостовик цилиндра. В этом положении поршень уплотняет впускную полость топливного насоса. Топливоподкачивающий ручной насос. Назначение: служит для подачи в насос высокого давления топлива при неработающем двигателе и для удаления из топливной системы воздуха перед пуском двигателя. Насос расположен на корпусе топливоподкачивающего насоса низкого давления. Устройство насоса: - корпус; - цилиндр; - поршень; - шток; - рукоятка; - втулка корпуса; - клапаны впускной и нагнетательный общие с ТННД.

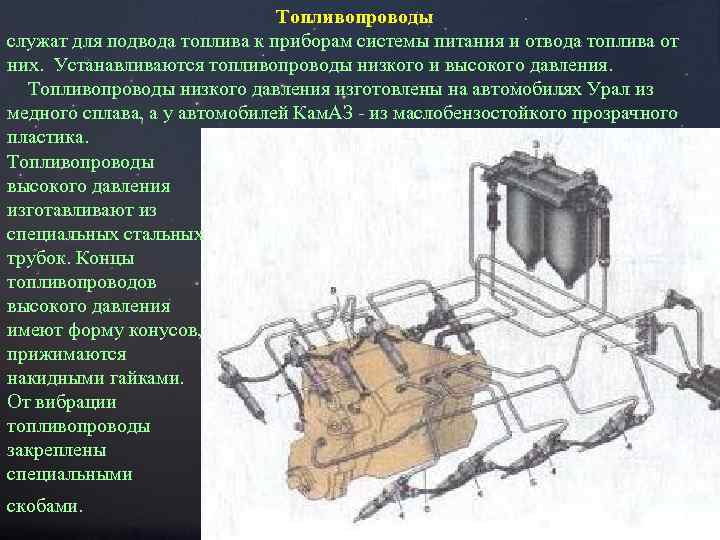

Топливопроводы служат для подвода топлива к приборам системы питания и отвода топлива от них. Устанавливаются топливопроводы низкого и высокого давления. Топливопроводы низкого давления изготовлены на автомобилях Урал из медного сплава, а у автомобилей Кам. АЗ - из маслобензостойкого прозрачного пластика. Топливопроводы высокого давления изготавливают из специальных стальных трубок. Концы топливопроводов высокого давления имеют форму конусов, прижимаются накидными гайками. От вибрации топливопроводы закреплены специальными скобами.

Топливопроводы служат для подвода топлива к приборам системы питания и отвода топлива от них. Устанавливаются топливопроводы низкого и высокого давления. Топливопроводы низкого давления изготовлены на автомобилях Урал из медного сплава, а у автомобилей Кам. АЗ - из маслобензостойкого прозрачного пластика. Топливопроводы высокого давления изготавливают из специальных стальных трубок. Концы топливопроводов высокого давления имеют форму конусов, прижимаются накидными гайками. От вибрации топливопроводы закреплены специальными скобами.

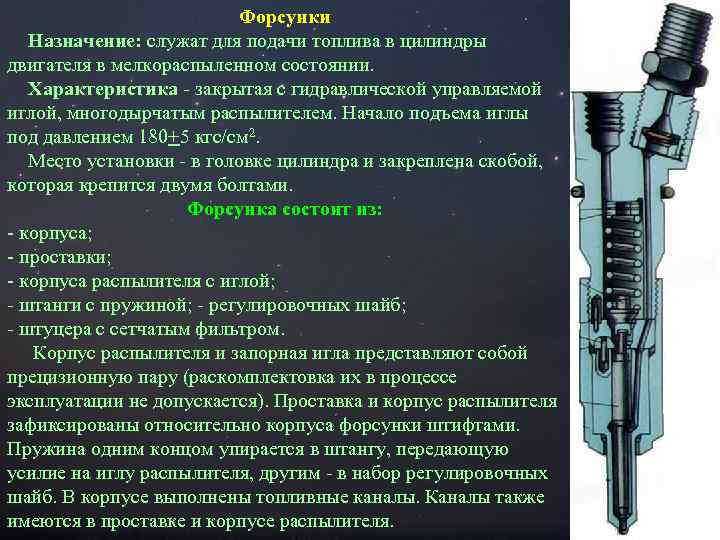

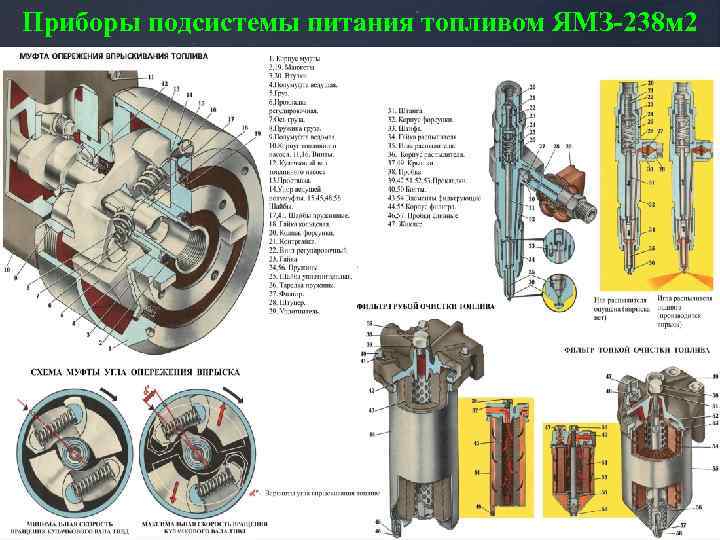

Форсунки Назначение: служат для подачи топлива в цилиндры двигателя в мелкораспыленном состоянии. Характеристика - закрытая с гидравлической управляемой иглой, многодырчатым распылителем. Начало подъема иглы под давлением 180+5 кгс/см 2. Место установки - в головке цилиндра и закреплена скобой, которая крепится двумя болтами. Форсунка состоит из: - корпуса; - проставки; - корпуса распылителя с иглой; - штанги с пружиной; - регулировочных шайб; - штуцера с сетчатым фильтром. Корпус распылителя и запорная игла представляют собой прецизионную пару (раскомплектовка их в процессе эксплуатации не допускается). Проставка и корпус распылителя зафиксированы относительно корпуса форсунки штифтами. Пружина одним концом упирается в штангу, передающую усилие на иглу распылителя, другим - в набор регулировочных шайб. В корпусе выполнены топливные каналы. Каналы также имеются в проставке и корпусе распылителя.

Форсунки Назначение: служат для подачи топлива в цилиндры двигателя в мелкораспыленном состоянии. Характеристика - закрытая с гидравлической управляемой иглой, многодырчатым распылителем. Начало подъема иглы под давлением 180+5 кгс/см 2. Место установки - в головке цилиндра и закреплена скобой, которая крепится двумя болтами. Форсунка состоит из: - корпуса; - проставки; - корпуса распылителя с иглой; - штанги с пружиной; - регулировочных шайб; - штуцера с сетчатым фильтром. Корпус распылителя и запорная игла представляют собой прецизионную пару (раскомплектовка их в процессе эксплуатации не допускается). Проставка и корпус распылителя зафиксированы относительно корпуса форсунки штифтами. Пружина одним концом упирается в штангу, передающую усилие на иглу распылителя, другим - в набор регулировочных шайб. В корпусе выполнены топливные каналы. Каналы также имеются в проставке и корпусе распылителя.

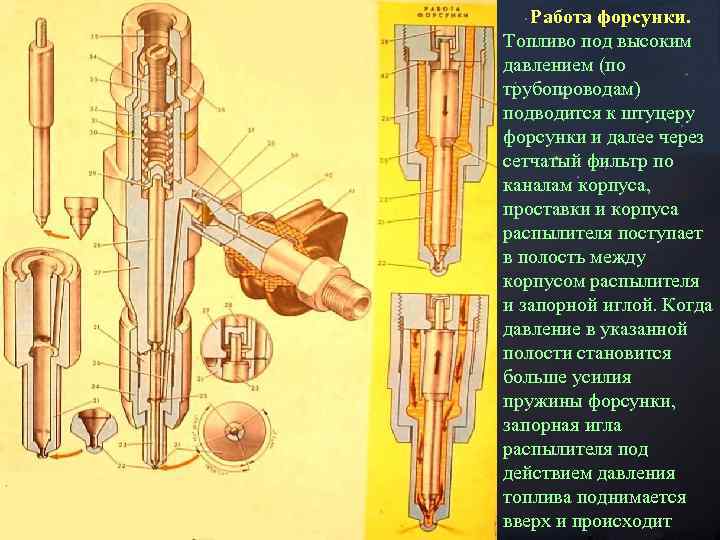

Работа форсунки. Топливо под высоким давлением (по трубопроводам) подводится к штуцеру форсунки и далее через сетчатый фильтр по каналам корпуса, проставки и корпуса распылителя поступает в полость между корпусом распылителя и запорной иглой. Когда давление в указанной полости становится больше усилия пружины форсунки, запорная игла распылителя под действием давления топлива поднимается вверх и происходит

Работа форсунки. Топливо под высоким давлением (по трубопроводам) подводится к штуцеру форсунки и далее через сетчатый фильтр по каналам корпуса, проставки и корпуса распылителя поступает в полость между корпусом распылителя и запорной иглой. Когда давление в указанной полости становится больше усилия пружины форсунки, запорная игла распылителя под действием давления топлива поднимается вверх и происходит

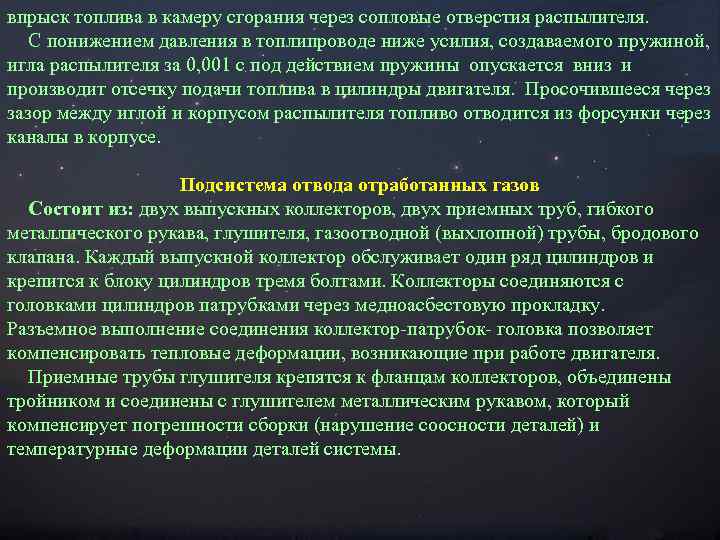

впрыск топлива в камеру сгорания через сопловые отверстия распылителя. С понижением давления в топлипроводе ниже усилия, создаваемого пружиной, игла распылителя за 0, 001 с под действием пружины опускается вниз и производит отсечку подачи топлива в цилиндры двигателя. Просочившееся через зазор между иглой и корпусом распылителя топливо отводится из форсунки через каналы в корпусе. Подсистема отвода отработанных газов Состоит из: двух выпускных коллекторов, двух приемных труб, гибкого металлического рукава, глушителя, газоотводной (выхлопной) трубы, бродового клапана. Каждый выпускной коллектор обслуживает один ряд цилиндров и крепится к блоку цилиндров тремя болтами. Коллекторы соединяются с головками цилиндров патрубками через медноасбестовую прокладку. Разъемное выполнение соединения коллектор-патрубок- головка позволяет компенсировать тепловые деформации, возникающие при работе двигателя. Приемные трубы глушителя крепятся к фланцам коллекторов, объединены тройником и соединены с глушителем металлическим рукавом, который компенсирует погрешности сборки (нарушение соосности деталей) и температурные деформации деталей системы.

впрыск топлива в камеру сгорания через сопловые отверстия распылителя. С понижением давления в топлипроводе ниже усилия, создаваемого пружиной, игла распылителя за 0, 001 с под действием пружины опускается вниз и производит отсечку подачи топлива в цилиндры двигателя. Просочившееся через зазор между иглой и корпусом распылителя топливо отводится из форсунки через каналы в корпусе. Подсистема отвода отработанных газов Состоит из: двух выпускных коллекторов, двух приемных труб, гибкого металлического рукава, глушителя, газоотводной (выхлопной) трубы, бродового клапана. Каждый выпускной коллектор обслуживает один ряд цилиндров и крепится к блоку цилиндров тремя болтами. Коллекторы соединяются с головками цилиндров патрубками через медноасбестовую прокладку. Разъемное выполнение соединения коллектор-патрубок- головка позволяет компенсировать тепловые деформации, возникающие при работе двигателя. Приемные трубы глушителя крепятся к фланцам коллекторов, объединены тройником и соединены с глушителем металлическим рукавом, который компенсирует погрешности сборки (нарушение соосности деталей) и температурные деформации деталей системы.

Глушитель комбинированный, активно-реактивный. Активный глушитель работает по принципу преобразования звуковой энергии в тепловую, что осуществляется установкой на пути газов перфорированных перегородок, в отверстиях которых поток газов дробится и пульсация газов затухает. В реактивном глушителе используется принцип акустической фильтрации звука. Этот глушитель представляет собой ряд акустических камер, соединенных

Глушитель комбинированный, активно-реактивный. Активный глушитель работает по принципу преобразования звуковой энергии в тепловую, что осуществляется установкой на пути газов перфорированных перегородок, в отверстиях которых поток газов дробится и пульсация газов затухает. В реактивном глушителе используется принцип акустической фильтрации звука. Этот глушитель представляет собой ряд акустических камер, соединенных

ТНВД 334 -20 для двигателя Кам. АЗ-740. По экологичности соответсвует Евро-1

ТНВД 334 -20 для двигателя Кам. АЗ-740. По экологичности соответсвует Евро-1

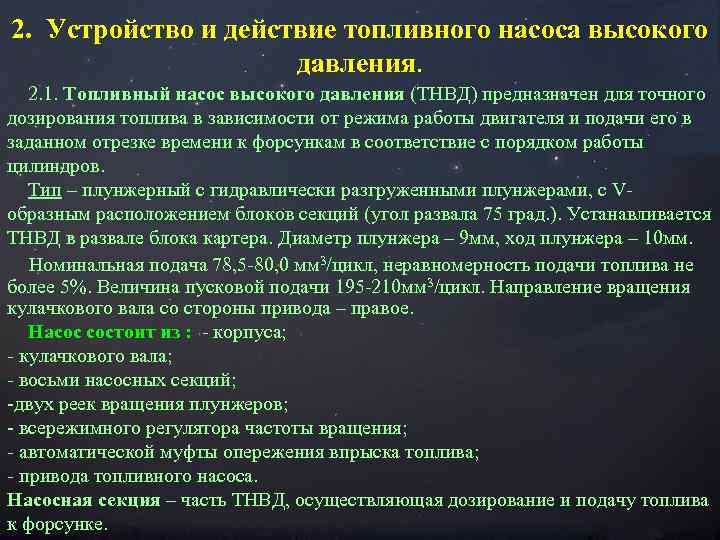

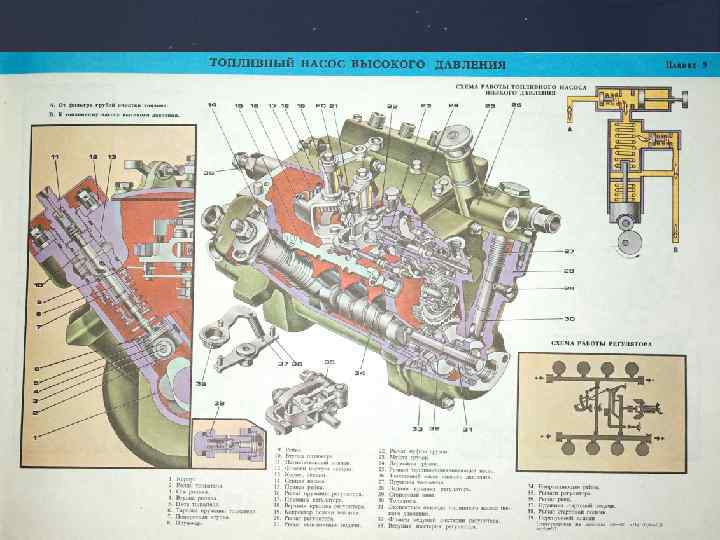

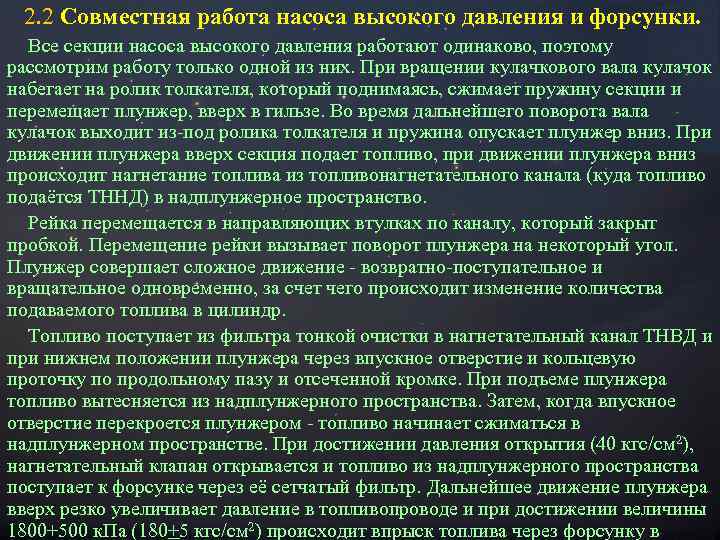

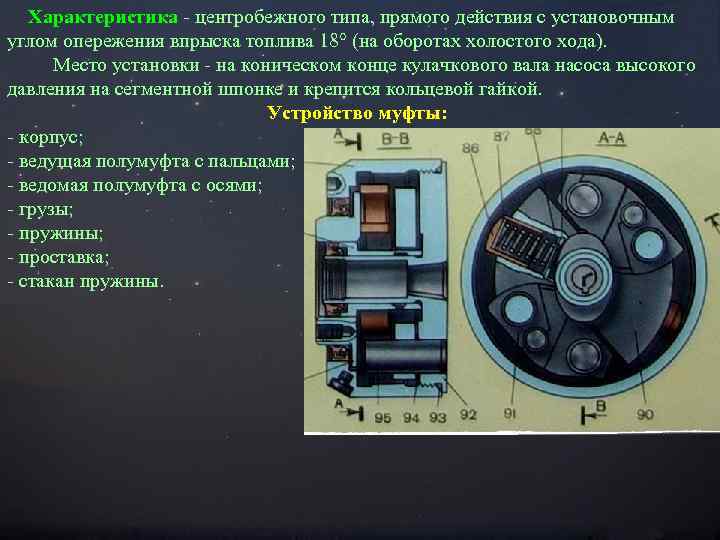

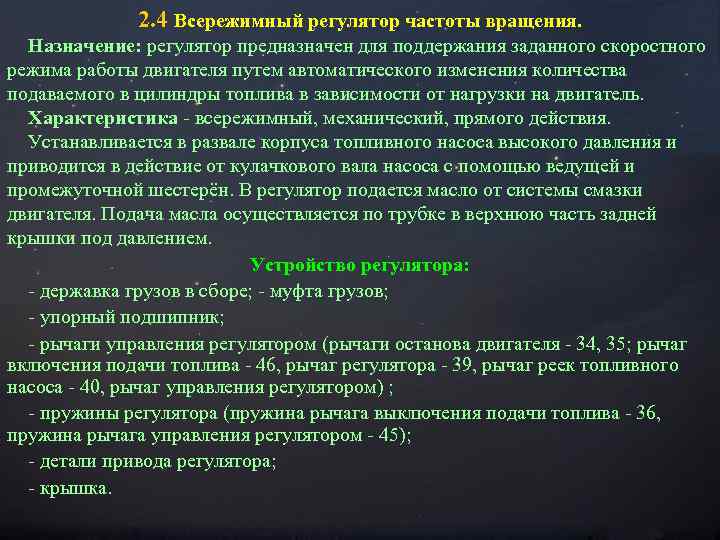

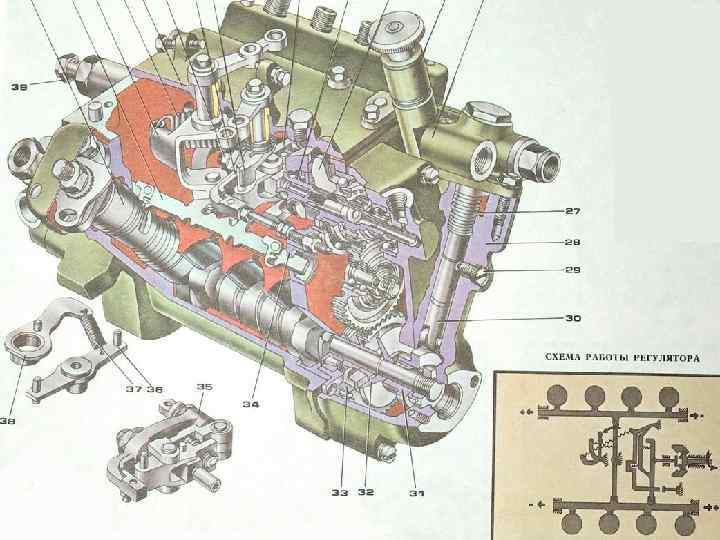

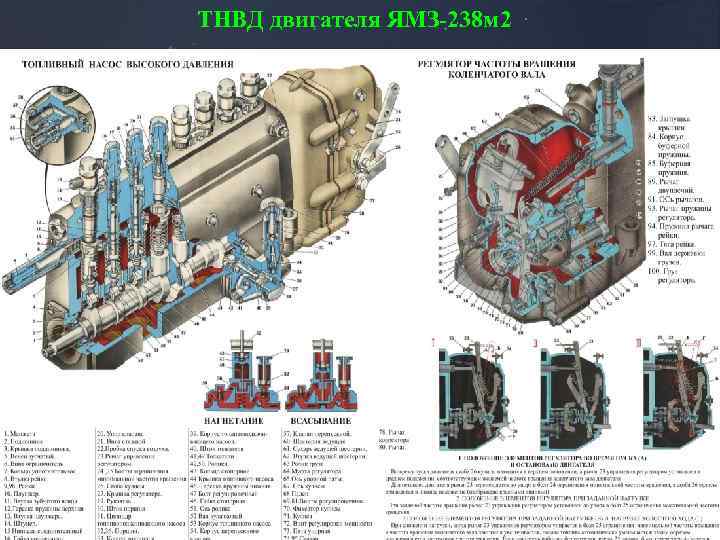

2. Устройство и действие топливного насоса высокого давления. 2. 1. Топливный насос высокого давления (ТНВД) предназначен для точного дозирования топлива в зависимости от режима работы двигателя и подачи его в заданном отрезке времени к форсункам в соответствие с порядком работы цилиндров. Тип – плунжерный с гидравлически разгруженными плунжерами, с Vобразным расположением блоков секций (угол развала 75 град. ). Устанавливается ТНВД в развале блока картера. Диаметр плунжера – 9 мм, ход плунжера – 10 мм. Номинальная подача 78, 5 -80, 0 мм 3/цикл, неравномерность подачи топлива не более 5%. Величина пусковой подачи 195 -210 мм 3/цикл. Направление вращения кулачкового вала со стороны привода – правое. Насос состоит из : - корпуса; - кулачкового вала; - восьми насосных секций; -двух реек вращения плунжеров; - всережимного регулятора частоты вращения; - автоматической муфты опережения впрыска топлива; - привода топливного насоса. Насосная секция – часть ТНВД, осуществляющая дозирование и подачу топлива к форсунке.

2. Устройство и действие топливного насоса высокого давления. 2. 1. Топливный насос высокого давления (ТНВД) предназначен для точного дозирования топлива в зависимости от режима работы двигателя и подачи его в заданном отрезке времени к форсункам в соответствие с порядком работы цилиндров. Тип – плунжерный с гидравлически разгруженными плунжерами, с Vобразным расположением блоков секций (угол развала 75 град. ). Устанавливается ТНВД в развале блока картера. Диаметр плунжера – 9 мм, ход плунжера – 10 мм. Номинальная подача 78, 5 -80, 0 мм 3/цикл, неравномерность подачи топлива не более 5%. Величина пусковой подачи 195 -210 мм 3/цикл. Направление вращения кулачкового вала со стороны привода – правое. Насос состоит из : - корпуса; - кулачкового вала; - восьми насосных секций; -двух реек вращения плунжеров; - всережимного регулятора частоты вращения; - автоматической муфты опережения впрыска топлива; - привода топливного насоса. Насосная секция – часть ТНВД, осуществляющая дозирование и подачу топлива к форсунке.

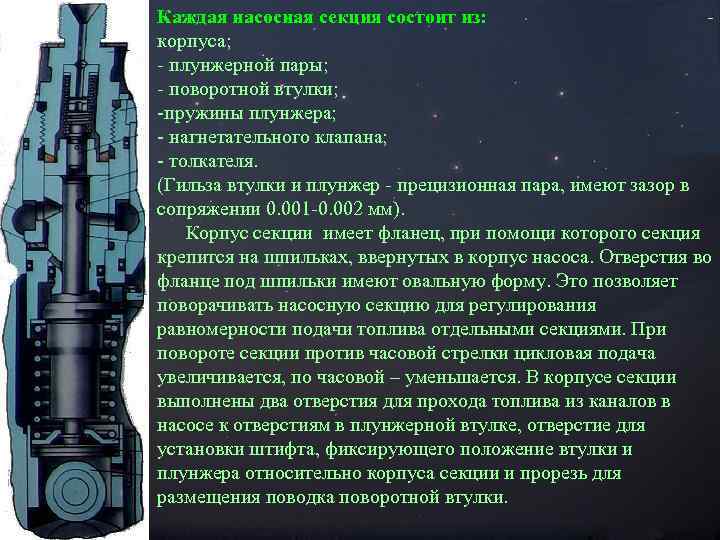

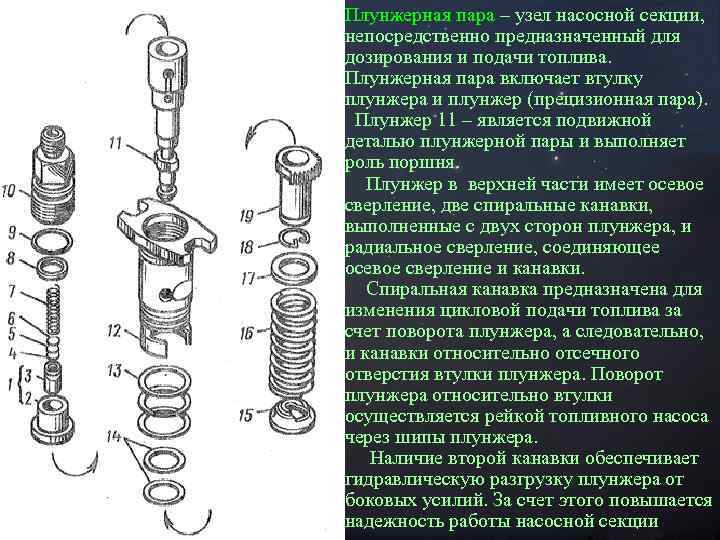

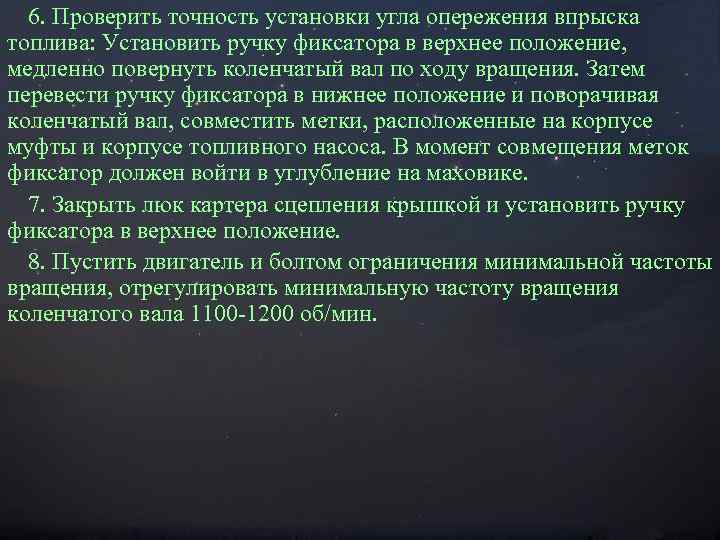

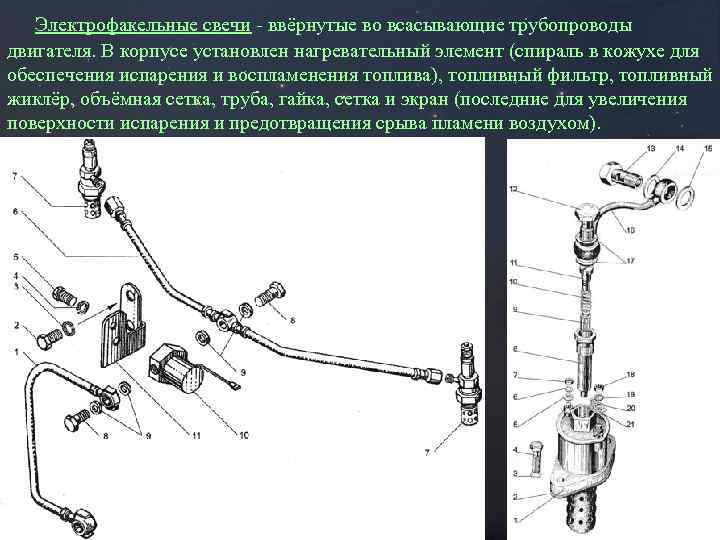

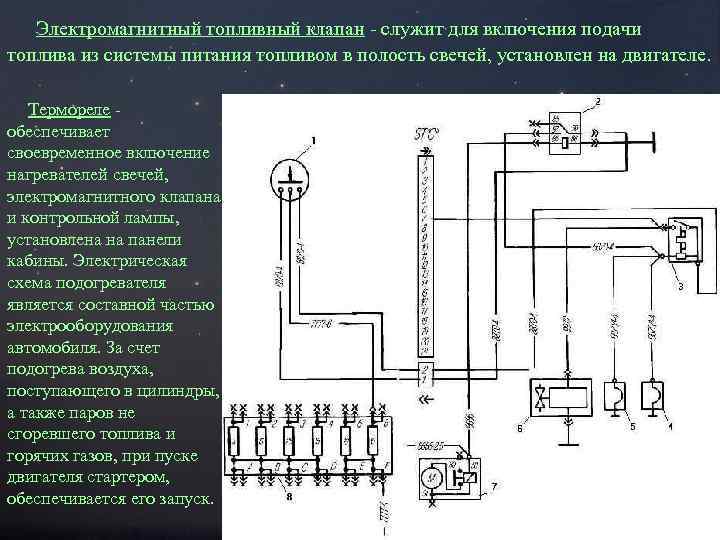

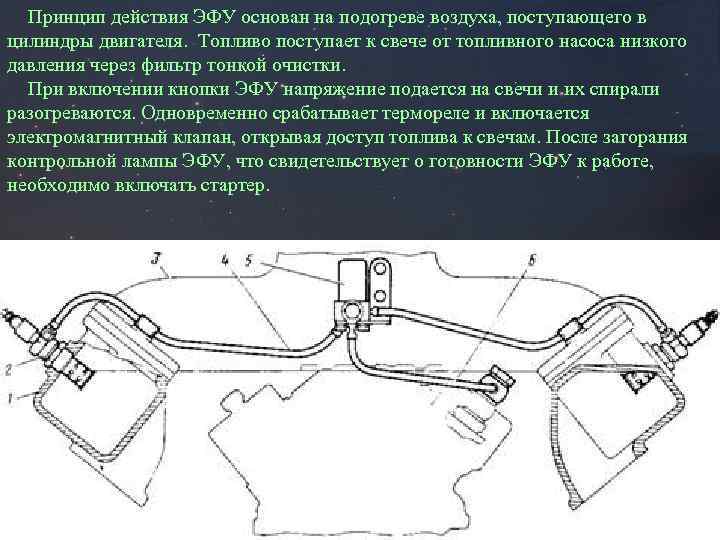

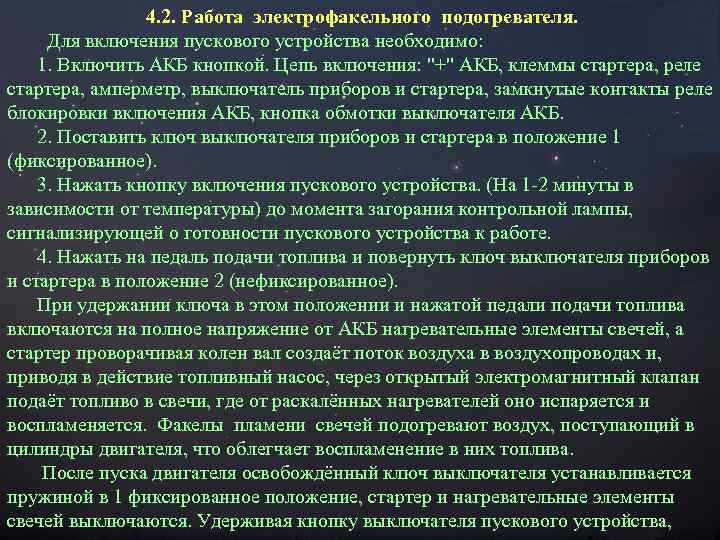

Каждая насосная секция состоит из: - корпуса; - плунжерной пары; - поворотной втулки; -пружины плунжера; - нагнетательного клапана; - толкателя. (Гильза втулки и плунжер - прецизионная пара, имеют зазор в сопряжении 0. 001 -0. 002 мм). Корпус секции имеет фланец, при помощи которого секция крепится на шпильках, ввернутых в корпус насоса. Отверстия во фланце под шпильки имеют овальную форму. Это позволяет поворачивать насосную секцию для регулирования равномерности подачи топлива отдельными секциями. При повороте секции против часовой стрелки цикловая подача увеличивается, по часовой – уменьшается. В корпусе секции выполнены два отверстия для прохода топлива из каналов в насосе к отверстиям в плунжерной втулке, отверстие для установки штифта, фиксирующего положение втулки и плунжера относительно корпуса секции и прорезь для размещения поводка поворотной втулки.