ДВС 11 (тема 24 начало).ppt

- Количество слайдов: 35

Тема № 24. Ходовые системы Ходовая часть (система) самоходной машины представляет собой тележку, состоящую из: 1) движителя (колёсного или гусеничного), осуществляющего взаимодействие с опорной поверхностью; 2) несущей системы (рамной, кузовной или корпусной), являющейся остовом машины, к которому крепится большинство механизмов и систем; 3) подвесок колёс или мостов для уменьшения вертикальных динамических нагрузок, передаваемых от движителя на несущую систему машины.

Тема № 24. Ходовые системы Ходовая часть (система) самоходной машины представляет собой тележку, состоящую из: 1) движителя (колёсного или гусеничного), осуществляющего взаимодействие с опорной поверхностью; 2) несущей системы (рамной, кузовной или корпусной), являющейся остовом машины, к которому крепится большинство механизмов и систем; 3) подвесок колёс или мостов для уменьшения вертикальных динамических нагрузок, передаваемых от движителя на несущую систему машины.

Мост самоходной машины - это совокупность деталей, соединяющих соосные колёса. Конструкция несущих элементов моста зависит от типа подвески. При использовании зависимой подвески в качестве несущего элемента колёсного движителя используют балку моста. При независимых подвесках колёс несущими элементами движителя являются цапфы колёс и рычаги подвесок. Наибольшее распространение на самоходной технике получил колёсный движитель, который состоит из колёс, ступиц колёс и несущих элементов мостов. Основными элементами колеса являются: 1) шина; 2) обод; 3) диск (в случае дискового колеса) с крепёжными деталями.

Мост самоходной машины - это совокупность деталей, соединяющих соосные колёса. Конструкция несущих элементов моста зависит от типа подвески. При использовании зависимой подвески в качестве несущего элемента колёсного движителя используют балку моста. При независимых подвесках колёс несущими элементами движителя являются цапфы колёс и рычаги подвесок. Наибольшее распространение на самоходной технике получил колёсный движитель, который состоит из колёс, ступиц колёс и несущих элементов мостов. Основными элементами колеса являются: 1) шина; 2) обод; 3) диск (в случае дискового колеса) с крепёжными деталями.

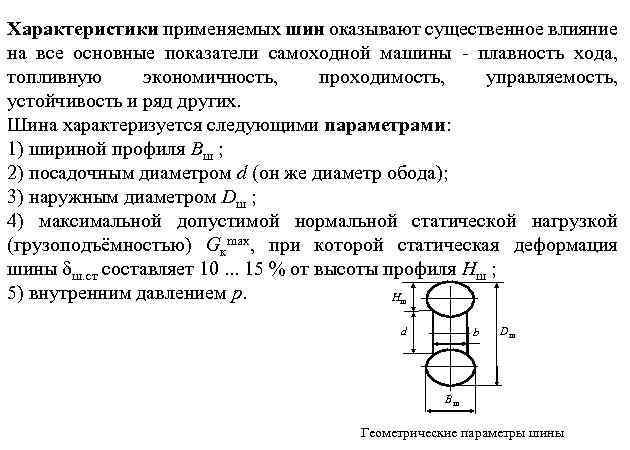

Характеристики применяемых шин оказывают существенное влияние на все основные показатели самоходной машины - плавность хода, топливную экономичность, проходимость, управляемость, устойчивость и ряд других. Шина характеризуется следующими параметрами: 1) шириной профиля Bш ; 2) посадочным диаметром d (он же диаметр обода); 3) наружным диаметром Dш ; 4) максимальной допустимой нормальной статической нагрузкой (грузоподъёмностью) Gкmax, при которой статическая деформация шины ш. ст составляет 10. . . 15 % от высоты профиля Hш ; 5) внутренним давлением p. H ш d b Dш Bш Геометрические параметры шины

Характеристики применяемых шин оказывают существенное влияние на все основные показатели самоходной машины - плавность хода, топливную экономичность, проходимость, управляемость, устойчивость и ряд других. Шина характеризуется следующими параметрами: 1) шириной профиля Bш ; 2) посадочным диаметром d (он же диаметр обода); 3) наружным диаметром Dш ; 4) максимальной допустимой нормальной статической нагрузкой (грузоподъёмностью) Gкmax, при которой статическая деформация шины ш. ст составляет 10. . . 15 % от высоты профиля Hш ; 5) внутренним давлением p. H ш d b Dш Bш Геометрические параметры шины

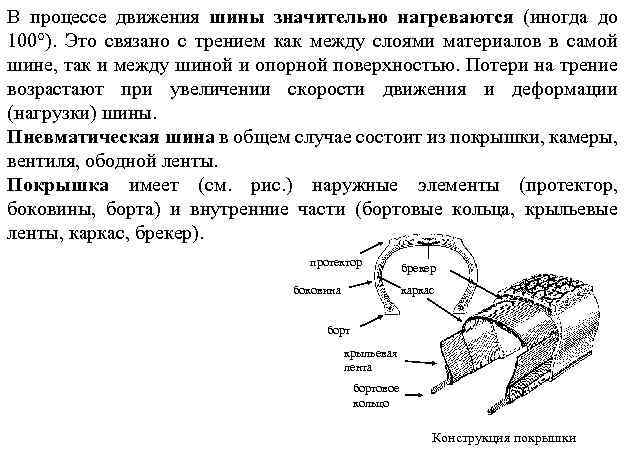

В процессе движения шины значительно нагреваются (иногда до 100 ). Это связано с трением как между слоями материалов в самой шине, так и между шиной и опорной поверхностью. Потери на трение возрастают при увеличении скорости движения и деформации (нагрузки) шины. Пневматическая шина в общем случае состоит из покрышки, камеры, вентиля, ободной ленты. Покрышка имеет (см. рис. ) наружные элементы (протектор, боковины, борта) и внутренние части (бортовые кольца, крыльевые ленты, каркас, брекер). протектор брекер каркас боковина борт крыльевая лента бортовое кольцо Конструкция покрышки

В процессе движения шины значительно нагреваются (иногда до 100 ). Это связано с трением как между слоями материалов в самой шине, так и между шиной и опорной поверхностью. Потери на трение возрастают при увеличении скорости движения и деформации (нагрузки) шины. Пневматическая шина в общем случае состоит из покрышки, камеры, вентиля, ободной ленты. Покрышка имеет (см. рис. ) наружные элементы (протектор, боковины, борта) и внутренние части (бортовые кольца, крыльевые ленты, каркас, брекер). протектор брекер каркас боковина борт крыльевая лента бортовое кольцо Конструкция покрышки

5. Основным несущим элементом покрышки является каркас, который состоит из одного или нескольких (до трёх десятков и более) слоёв нитей. Число слоёв и диаметр нитей зависят от грузоподъёмности шины и материала корда (хлопок, вискоза, нейлон, капрон, сталь и др. ). Шины с металлокордом при прочих равных условиях имеют значительно большую грузоподъёмность и теплостойкость, что улучшает сцепление с опорной поверхностью на высокой скорости. Однако такие шины более чувствительны к динамическим перегрузкам, поэтому их не рекомендуется применять на машинах повышенной проходимости. Обычно диаметр нитей корда равен 0, 1. . . 0, 8 мм. Каркас составляет до 30 % массы и себестоимости покрышки и существенно влияет на упругие свойства и теплостойкость шины. Нити в каждом из слоёв каркаса занимают определённое положение, характеризуемое углом между направлением нити корда в середине протектора и осью колеса. У покрышек с диагональным каркасом угол = 45. . . 60º, у радиальных - близок к

5. Основным несущим элементом покрышки является каркас, который состоит из одного или нескольких (до трёх десятков и более) слоёв нитей. Число слоёв и диаметр нитей зависят от грузоподъёмности шины и материала корда (хлопок, вискоза, нейлон, капрон, сталь и др. ). Шины с металлокордом при прочих равных условиях имеют значительно большую грузоподъёмность и теплостойкость, что улучшает сцепление с опорной поверхностью на высокой скорости. Однако такие шины более чувствительны к динамическим перегрузкам, поэтому их не рекомендуется применять на машинах повышенной проходимости. Обычно диаметр нитей корда равен 0, 1. . . 0, 8 мм. Каркас составляет до 30 % массы и себестоимости покрышки и существенно влияет на упругие свойства и теплостойкость шины. Нити в каждом из слоёв каркаса занимают определённое положение, характеризуемое углом между направлением нити корда в середине протектора и осью колеса. У покрышек с диагональным каркасом угол = 45. . . 60º, у радиальных - близок к

6. Применяемая для изготовления покрышек резина имеет сложный состав, который включает каучук (природный или синтетический), наполнитель (сажа), вулканизатор (сера, селен), ускоритель вулканизации (альтакс, каптакс, тиарам и т. п. ), противостаритель (неозон) и ряд других добавок. Взаимодействующая с опорной поверхностью часть покрышки называется протектором. Он формируется из прочной, твёрдой и износостойкой резины. Протектор состоит из рельефной части, то есть рисунка и подканавочного слоя, толщина которого составляет около 30 % от толщины всего протектора. В средней части подканавочного слоя протектора при работе шины наблюдается наибольшая температура. Ширина протектора составляет примерно 80. . . 90 % от ширины профиля шины Вш.

6. Применяемая для изготовления покрышек резина имеет сложный состав, который включает каучук (природный или синтетический), наполнитель (сажа), вулканизатор (сера, селен), ускоритель вулканизации (альтакс, каптакс, тиарам и т. п. ), противостаритель (неозон) и ряд других добавок. Взаимодействующая с опорной поверхностью часть покрышки называется протектором. Он формируется из прочной, твёрдой и износостойкой резины. Протектор состоит из рельефной части, то есть рисунка и подканавочного слоя, толщина которого составляет около 30 % от толщины всего протектора. В средней части подканавочного слоя протектора при работе шины наблюдается наибольшая температура. Ширина протектора составляет примерно 80. . . 90 % от ширины профиля шины Вш.

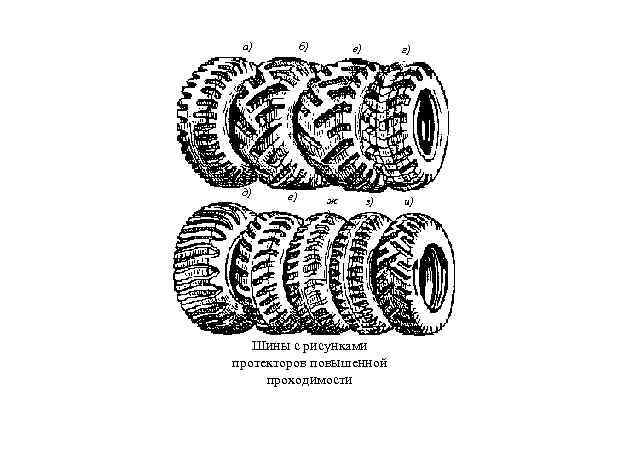

Рисунок протектора выбирается в зависимости от условий эксплуатации машины. В протекторах дорожных машин преобладают продольные канавки, что улучшает устойчивость и управляемость, а также уменьшает коэффициента сопротивления качению f. Для машин повышенной проходимости характерны поперечные канавки шин значительной ширины, которые образуют грунтозацепы. Такой рисунок улучшает сцепные качества шины на мягкой опорной поверхности. Для легковых автомобилей, в основном эксплуатирующихся по дорогам с твёрдым покрытием, применяют покрышки с мелким рисунком протектора. Чем мельче этот рисунок, тем бесшумнее шина, выше её износостойкость и сопротивляемость заносу на сухом асфальте, но хуже проходимость. На современных машинах применяют как симметричный, так и асимметричный рисунки протектора. Последний, как правило, более износостоек. Для машин повышенной проходимости применяют рисунки протектора: прямая ёлка, наклонная ёлка, расчленённая ёлка, спираль, полуспираль и другие.

Рисунок протектора выбирается в зависимости от условий эксплуатации машины. В протекторах дорожных машин преобладают продольные канавки, что улучшает устойчивость и управляемость, а также уменьшает коэффициента сопротивления качению f. Для машин повышенной проходимости характерны поперечные канавки шин значительной ширины, которые образуют грунтозацепы. Такой рисунок улучшает сцепные качества шины на мягкой опорной поверхности. Для легковых автомобилей, в основном эксплуатирующихся по дорогам с твёрдым покрытием, применяют покрышки с мелким рисунком протектора. Чем мельче этот рисунок, тем бесшумнее шина, выше её износостойкость и сопротивляемость заносу на сухом асфальте, но хуже проходимость. На современных машинах применяют как симметричный, так и асимметричный рисунки протектора. Последний, как правило, более износостоек. Для машин повышенной проходимости применяют рисунки протектора: прямая ёлка, наклонная ёлка, расчленённая ёлка, спираль, полуспираль и другие.

а) д) б) е) в) ж ) г) з) Шины с рисунками протекторов повышенной проходимости и)

а) д) б) е) в) ж ) г) з) Шины с рисунками протекторов повышенной проходимости и)

Следующим и наиболее важным элементом покрышки является брекер. Он представляет собой подушечный слой между протектором и каркасом из прорезиненного разреженного корда, что смягчает ударные воздействий на каркас. Брекер также как и подканавочный слой протектора нагревается до высокой температуры (100 С). Камера шины - это полый тор из высокопрочной воздухонепроницаемой резины с содержанием каучука не менее 50 %. Если применяется бескамерная шина, то ко внутренней стороне покрышки привулканизируется герметизирующий слой из мягкой «камерной» резины. В районе бортов этот слой имеет утолщение для обеспечения необходимой герметичности.

Следующим и наиболее важным элементом покрышки является брекер. Он представляет собой подушечный слой между протектором и каркасом из прорезиненного разреженного корда, что смягчает ударные воздействий на каркас. Брекер также как и подканавочный слой протектора нагревается до высокой температуры (100 С). Камера шины - это полый тор из высокопрочной воздухонепроницаемой резины с содержанием каучука не менее 50 %. Если применяется бескамерная шина, то ко внутренней стороне покрышки привулканизируется герметизирующий слой из мягкой «камерной» резины. В районе бортов этот слой имеет утолщение для обеспечения необходимой герметичности.

10. Ободная лента применяется в основном на тяжёлых машинах. Она устанавливается на ободе колеса для предохранения камеры от истирания о металл обода, а также для защиты её от защемления бортами покрышки. Для нагнетания воздуха внутрь шин применяют вентили, которые бывают резинометаллические и металлические. Все их параметры стандартизованы. Маркировка вентиля включает две буквы, где первая обозначает тип самоходной машины (Л - для легковых автомобилей, Г - для грузовых, Р - для микроавтомобилей, У - универсальный), вторая буква - тип шины (К - камерная, Б - бескамерная).

10. Ободная лента применяется в основном на тяжёлых машинах. Она устанавливается на ободе колеса для предохранения камеры от истирания о металл обода, а также для защиты её от защемления бортами покрышки. Для нагнетания воздуха внутрь шин применяют вентили, которые бывают резинометаллические и металлические. Все их параметры стандартизованы. Маркировка вентиля включает две буквы, где первая обозначает тип самоходной машины (Л - для легковых автомобилей, Г - для грузовых, Р - для микроавтомобилей, У - универсальный), вторая буква - тип шины (К - камерная, Б - бескамерная).

11. На малотоннажных машинах применяют неразъёмные ободья. Образующая посадочной полки обода имеет угол наклона к горизонтали 5. . . 7. Это уменьшает вероятность проворота шины на ободе, а для бескамерных колёс способствует их герметизации. К тому же, такие ободья более технологичны, так как их получают с помощью вальцовки. На тяжёлых машинах используют разъёмные ободья следующих конструкций: 1) с одним разрезным съёмным бортом; 2) с цельным съёмным бортом и замочным разрезным кольцом; 3) с двумя съёмными цельными бортами и одним замочным разрезным кольцом; 4) плоские трёхсекционные - трилекс.

11. На малотоннажных машинах применяют неразъёмные ободья. Образующая посадочной полки обода имеет угол наклона к горизонтали 5. . . 7. Это уменьшает вероятность проворота шины на ободе, а для бескамерных колёс способствует их герметизации. К тому же, такие ободья более технологичны, так как их получают с помощью вальцовки. На тяжёлых машинах используют разъёмные ободья следующих конструкций: 1) с одним разрезным съёмным бортом; 2) с цельным съёмным бортом и замочным разрезным кольцом; 3) с двумя съёмными цельными бортами и одним замочным разрезным кольцом; 4) плоские трёхсекционные - трилекс.

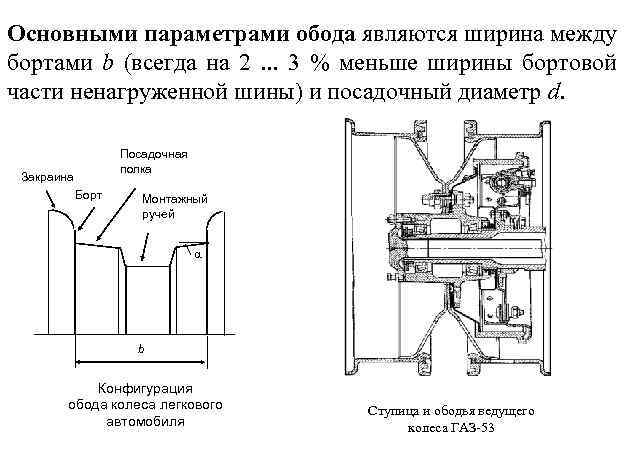

Основными параметрами обода являются ширина между бортами b (всегда на 2. . . 3 % меньше ширины бортовой части ненагруженной шины) и посадочный диаметр d. Посадочная полка Закраина Борт Монтажный ручей b Конфигурация обода колеса легкового автомобиля Ступица и ободья ведущего колеса ГАЗ-53

Основными параметрами обода являются ширина между бортами b (всегда на 2. . . 3 % меньше ширины бортовой части ненагруженной шины) и посадочный диаметр d. Посадочная полка Закраина Борт Монтажный ручей b Конфигурация обода колеса легкового автомобиля Ступица и ободья ведущего колеса ГАЗ-53

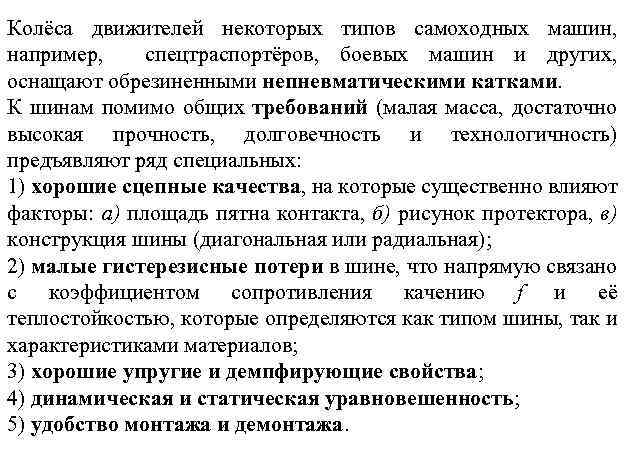

Колёса движителей некоторых типов самоходных машин, например, спецтраспортёров, боевых машин и других, оснащают обрезиненными непневматическими катками. К шинам помимо общих требований (малая масса, достаточно высокая прочность, долговечность и технологичность) предъявляют ряд специальных: 1) хорошие сцепные качества, на которые существенно влияют факторы: а) площадь пятна контакта, б) рисунок протектора, в) конструкция шины (диагональная или радиальная); 2) малые гистерезисные потери в шине, что напрямую связано с коэффициентом сопротивления качению f и её теплостойкостью, которые определяются как типом шины, так и характеристиками материалов; 3) хорошие упругие и демпфирующие свойства; 4) динамическая и статическая уравновешенность; 5) удобство монтажа и демонтажа.

Колёса движителей некоторых типов самоходных машин, например, спецтраспортёров, боевых машин и других, оснащают обрезиненными непневматическими катками. К шинам помимо общих требований (малая масса, достаточно высокая прочность, долговечность и технологичность) предъявляют ряд специальных: 1) хорошие сцепные качества, на которые существенно влияют факторы: а) площадь пятна контакта, б) рисунок протектора, в) конструкция шины (диагональная или радиальная); 2) малые гистерезисные потери в шине, что напрямую связано с коэффициентом сопротивления качению f и её теплостойкостью, которые определяются как типом шины, так и характеристиками материалов; 3) хорошие упругие и демпфирующие свойства; 4) динамическая и статическая уравновешенность; 5) удобство монтажа и демонтажа.

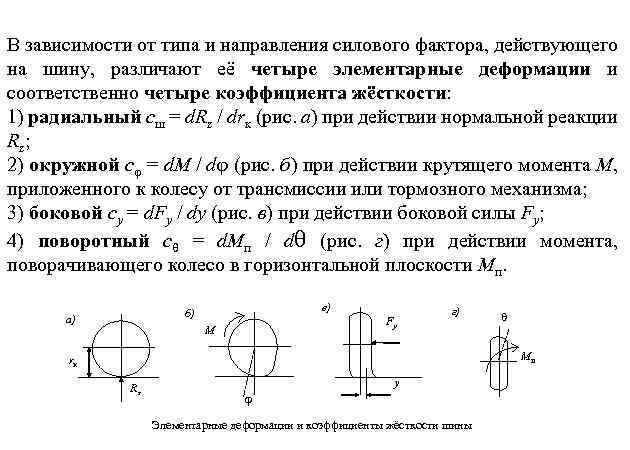

В зависимости от типа и направления силового фактора, действующего на шину, различают её четыре элементарные деформации и соответственно четыре коэффициента жёсткости: 1) радиальный сш = d. Rz / drк (рис. а) при действии нормальной реакции Rz; 2) окружной с = d. M / d (рис. б) при действии крутящего момента М, приложенного к колесу от трансмиссии или тормозного механизма; 3) боковой су = d. Fy / dy (рис. в) при действии боковой силы Fy; 4) поворотный с = d. Mп / d (рис. г) при действии момента, поворачивающего колесо в горизонтальной плоскости Мп. в) б) а) Fy M г) Mп rк Rz y Элементарные деформации и коэффициенты жёсткости шины

В зависимости от типа и направления силового фактора, действующего на шину, различают её четыре элементарные деформации и соответственно четыре коэффициента жёсткости: 1) радиальный сш = d. Rz / drк (рис. а) при действии нормальной реакции Rz; 2) окружной с = d. M / d (рис. б) при действии крутящего момента М, приложенного к колесу от трансмиссии или тормозного механизма; 3) боковой су = d. Fy / dy (рис. в) при действии боковой силы Fy; 4) поворотный с = d. Mп / d (рис. г) при действии момента, поворачивающего колесо в горизонтальной плоскости Мп. в) б) а) Fy M г) Mп rк Rz y Элементарные деформации и коэффициенты жёсткости шины

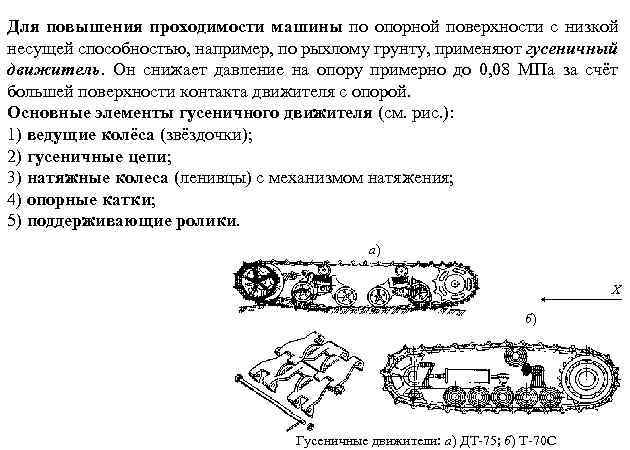

Для повышения проходимости машины по опорной поверхности с низкой несущей способностью, например, по рыхлому грунту, применяют гусеничный движитель. Он снижает давление на опору примерно до 0, 08 МПа за счёт большей поверхности контакта движителя с опорой. Основные элементы гусеничного движителя (см. рис. ): 1) ведущие колёса (звёздочки); 2) гусеничные цепи; 3) натяжные колеса (ленивцы) с механизмом натяжения; 4) опорные катки; 5) поддерживающие ролики. а) X б) Гусеничные движители: а) ДТ-75; б) Т-70 С

Для повышения проходимости машины по опорной поверхности с низкой несущей способностью, например, по рыхлому грунту, применяют гусеничный движитель. Он снижает давление на опору примерно до 0, 08 МПа за счёт большей поверхности контакта движителя с опорой. Основные элементы гусеничного движителя (см. рис. ): 1) ведущие колёса (звёздочки); 2) гусеничные цепи; 3) натяжные колеса (ленивцы) с механизмом натяжения; 4) опорные катки; 5) поддерживающие ролики. а) X б) Гусеничные движители: а) ДТ-75; б) Т-70 С

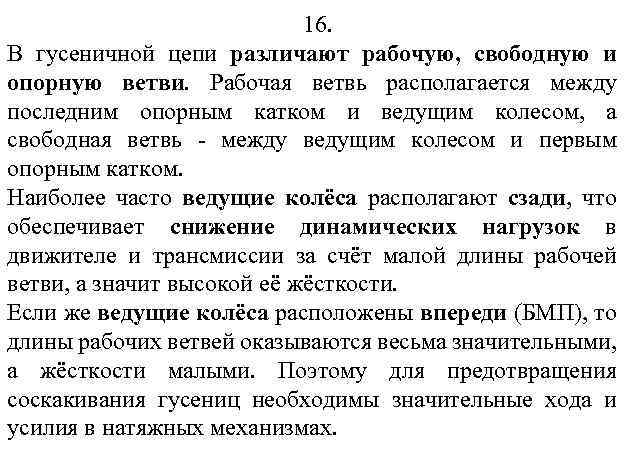

16. В гусеничной цепи различают рабочую, свободную и опорную ветви. Рабочая ветвь располагается между последним опорным катком и ведущим колесом, а свободная ветвь - между ведущим колесом и первым опорным катком. Наиболее часто ведущие колёса располагают сзади, что обеспечивает снижение динамических нагрузок в движителе и трансмиссии за счёт малой длины рабочей ветви, а значит высокой её жёсткости. Если же ведущие колёса расположены впереди (БМП), то длины рабочих ветвей оказываются весьма значительными, а жёсткости малыми. Поэтому для предотвращения соскакивания гусениц необходимы значительные хода и усилия в натяжных механизмах.

16. В гусеничной цепи различают рабочую, свободную и опорную ветви. Рабочая ветвь располагается между последним опорным катком и ведущим колесом, а свободная ветвь - между ведущим колесом и первым опорным катком. Наиболее часто ведущие колёса располагают сзади, что обеспечивает снижение динамических нагрузок в движителе и трансмиссии за счёт малой длины рабочей ветви, а значит высокой её жёсткости. Если же ведущие колёса расположены впереди (БМП), то длины рабочих ветвей оказываются весьма значительными, а жёсткости малыми. Поэтому для предотвращения соскакивания гусениц необходимы значительные хода и усилия в натяжных механизмах.

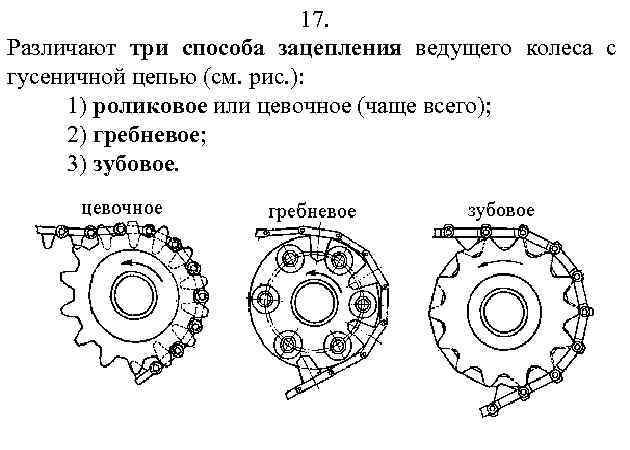

17. Различают три способа зацепления ведущего колеса с гусеничной цепью (см. рис. ): 1) роликовое или цевочное (чаще всего); 2) гребневое; 3) зубовое.

17. Различают три способа зацепления ведущего колеса с гусеничной цепью (см. рис. ): 1) роликовое или цевочное (чаще всего); 2) гребневое; 3) зубовое.

18. Звенья между собой соединяют пальцами. При этом шарнир может быть: 1) открытым, то есть не защищённым от грязи, что снижает срок его службы примерно до 500 моточасов; 2) герметичным, то есть с уплотнительными манжетами; 3) резинометаллическим, где трение пальца о втулки заменено упругой деформацией резины. В последнем случае палец имеет не круглое, а многогранное поперечное сечение. Во избежание соскакивания гусеницы, например, при поворотах, предусматривают её натяжение, а на каждом звене зуб или специальные выступы, а катки выполняют двойными.

18. Звенья между собой соединяют пальцами. При этом шарнир может быть: 1) открытым, то есть не защищённым от грязи, что снижает срок его службы примерно до 500 моточасов; 2) герметичным, то есть с уплотнительными манжетами; 3) резинометаллическим, где трение пальца о втулки заменено упругой деформацией резины. В последнем случае палец имеет не круглое, а многогранное поперечное сечение. Во избежание соскакивания гусеницы, например, при поворотах, предусматривают её натяжение, а на каждом звене зуб или специальные выступы, а катки выполняют двойными.

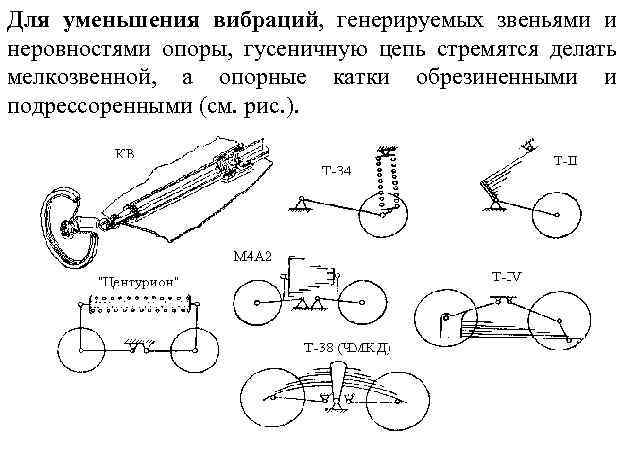

Для уменьшения вибраций, генерируемых звеньями и неровностями опоры, гусеничную цепь стремятся делать мелкозвенной, а опорные катки обрезиненными и подрессоренными (см. рис. ).

Для уменьшения вибраций, генерируемых звеньями и неровностями опоры, гусеничную цепь стремятся делать мелкозвенной, а опорные катки обрезиненными и подрессоренными (см. рис. ).

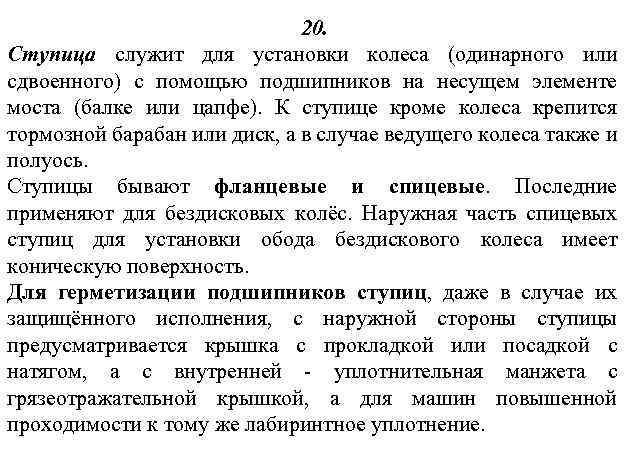

20. Ступица служит для установки колеса (одинарного или сдвоенного) с помощью подшипников на несущем элементе моста (балке или цапфе). К ступице кроме колеса крепится тормозной барабан или диск, а в случае ведущего колеса также и полуось. Ступицы бывают фланцевые и спицевые. Последние применяют для бездисковых колёс. Наружная часть спицевых ступиц для установки обода бездискового колеса имеет коническую поверхность. Для герметизации подшипников ступиц, даже в случае их защищённого исполнения, с наружной стороны ступицы предусматривается крышка с прокладкой или посадкой с натягом, а с внутренней - уплотнительная манжета с грязеотражательной крышкой, а для машин повышенной проходимости к тому же лабиринтное уплотнение.

20. Ступица служит для установки колеса (одинарного или сдвоенного) с помощью подшипников на несущем элементе моста (балке или цапфе). К ступице кроме колеса крепится тормозной барабан или диск, а в случае ведущего колеса также и полуось. Ступицы бывают фланцевые и спицевые. Последние применяют для бездисковых колёс. Наружная часть спицевых ступиц для установки обода бездискового колеса имеет коническую поверхность. Для герметизации подшипников ступиц, даже в случае их защищённого исполнения, с наружной стороны ступицы предусматривается крышка с прокладкой или посадкой с натягом, а с внутренней - уплотнительная манжета с грязеотражательной крышкой, а для машин повышенной проходимости к тому же лабиринтное уплотнение.

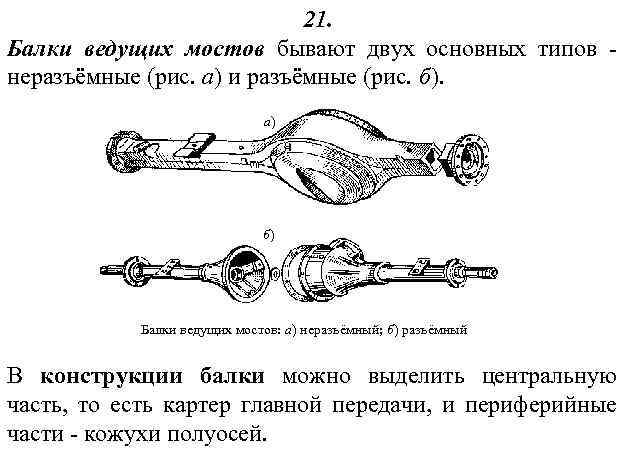

21. Балки ведущих мостов бывают двух основных типов неразъёмные (рис. а) и разъёмные (рис. б). а) б) Балки ведущих мостов: а) неразъёмный; б) разъёмный В конструкции балки можно выделить центральную часть, то есть картер главной передачи, и периферийные части - кожухи полуосей.

21. Балки ведущих мостов бывают двух основных типов неразъёмные (рис. а) и разъёмные (рис. б). а) б) Балки ведущих мостов: а) неразъёмный; б) разъёмный В конструкции балки можно выделить центральную часть, то есть картер главной передачи, и периферийные части - кожухи полуосей.

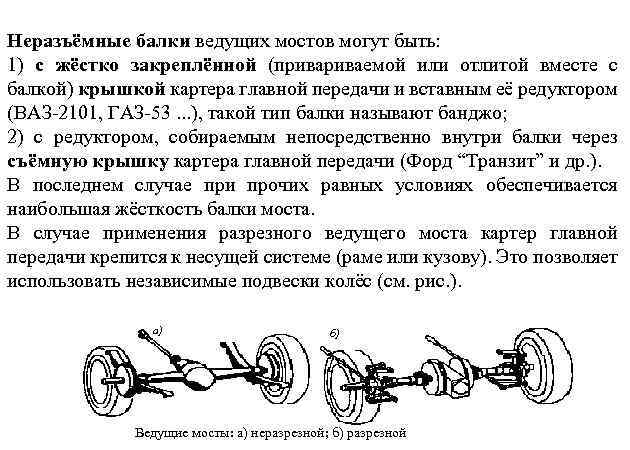

Неразъёмные балки ведущих мостов могут быть: 1) с жёстко закреплённой (приваемой или отлитой вместе с балкой) крышкой картера главной передачи и вставным её редуктором (ВАЗ-2101, ГАЗ-53. . . ), такой тип балки называют банджо; 2) с редуктором, собираемым непосредственно внутри балки через съёмную крышку картера главной передачи (Форд “Транзит” и др. ). В последнем случае при прочих равных условиях обеспечивается наибольшая жёсткость балки моста. В случае применения разрезного ведущего моста картер главной передачи крепится к несущей системе (раме или кузову). Это позволяет использовать независимые подвески колёс (см. рис. ). а) б) Ведущие мосты: а) неразрезной; б) разрезной

Неразъёмные балки ведущих мостов могут быть: 1) с жёстко закреплённой (приваемой или отлитой вместе с балкой) крышкой картера главной передачи и вставным её редуктором (ВАЗ-2101, ГАЗ-53. . . ), такой тип балки называют банджо; 2) с редуктором, собираемым непосредственно внутри балки через съёмную крышку картера главной передачи (Форд “Транзит” и др. ). В последнем случае при прочих равных условиях обеспечивается наибольшая жёсткость балки моста. В случае применения разрезного ведущего моста картер главной передачи крепится к несущей системе (раме или кузову). Это позволяет использовать независимые подвески колёс (см. рис. ). а) б) Ведущие мосты: а) неразрезной; б) разрезной

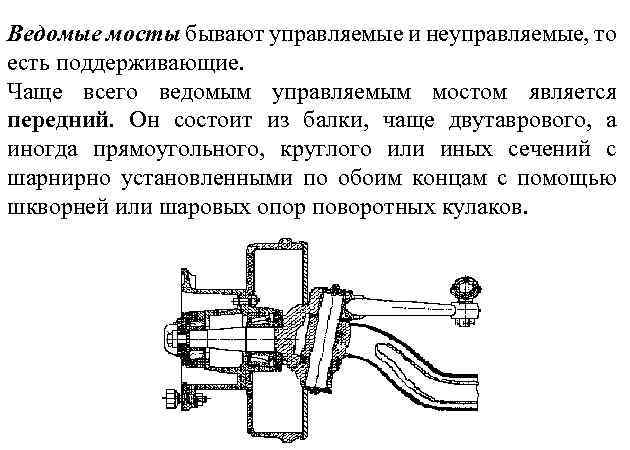

Ведомые мосты бывают управляемые и неуправляемые, то есть поддерживающие. Чаще всего ведомым управляемым мостом является передний. Он состоит из балки, чаще двутаврового, а иногда прямоугольного, круглого или иных сечений с шарнирно установленными по обоим концам с помощью шкворней или шаровых опор поворотных кулаков.

Ведомые мосты бывают управляемые и неуправляемые, то есть поддерживающие. Чаще всего ведомым управляемым мостом является передний. Он состоит из балки, чаще двутаврового, а иногда прямоугольного, круглого или иных сечений с шарнирно установленными по обоим концам с помощью шкворней или шаровых опор поворотных кулаков.

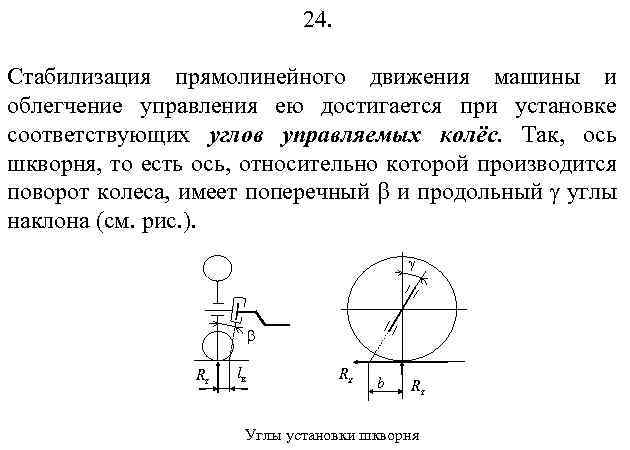

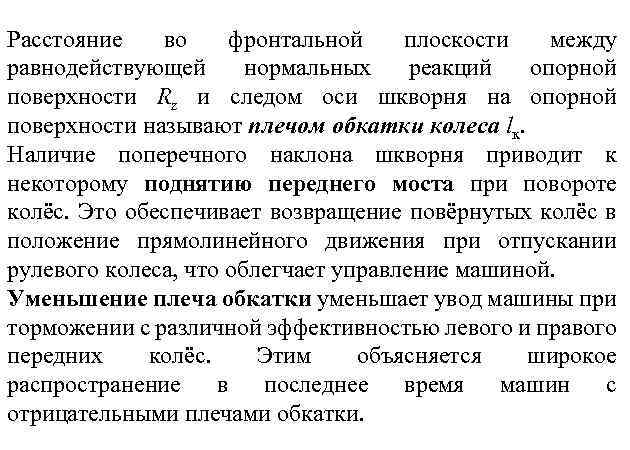

24. Стабилизация прямолинейного движения машины и облегчение управления ею достигается при установке соответствующих углов управляемых колёс. Так, ось шкворня, то есть ось, относительно которой производится поворот колеса, имеет поперечный и продольный углы наклона (см. рис. ). Rz lк Rx b Rz Углы установки шкворня

24. Стабилизация прямолинейного движения машины и облегчение управления ею достигается при установке соответствующих углов управляемых колёс. Так, ось шкворня, то есть ось, относительно которой производится поворот колеса, имеет поперечный и продольный углы наклона (см. рис. ). Rz lк Rx b Rz Углы установки шкворня

Расстояние во фронтальной плоскости между равнодействующей нормальных реакций опорной поверхности Rz и следом оси шкворня на опорной поверхности называют плечом обкатки колеса lк. Наличие поперечного наклона шкворня приводит к некоторому поднятию переднего моста при повороте колёс. Это обеспечивает возвращение повёрнутых колёс в положение прямолинейного движения при отпускании рулевого колеса, что облегчает управление машиной. Уменьшение плеча обкатки уменьшает увод машины при торможении с различной эффективностью левого и правого передних колёс. Этим объясняется широкое распространение в последнее время машин с отрицательными плечами обкатки.

Расстояние во фронтальной плоскости между равнодействующей нормальных реакций опорной поверхности Rz и следом оси шкворня на опорной поверхности называют плечом обкатки колеса lк. Наличие поперечного наклона шкворня приводит к некоторому поднятию переднего моста при повороте колёс. Это обеспечивает возвращение повёрнутых колёс в положение прямолинейного движения при отпускании рулевого колеса, что облегчает управление машиной. Уменьшение плеча обкатки уменьшает увод машины при торможении с различной эффективностью левого и правого передних колёс. Этим объясняется широкое распространение в последнее время машин с отрицательными плечами обкатки.

26. Продольные наклоны шкворней обеспечивают стабилизацию колёс при движении за счёт наличия плеча “b”, то есть расстояния в профильной плоскости между следом оси шкворня на опорной поверхности и нормальной реакцией опорной поверхности Rz. Наличие продольного наклона шкворня улучшает курсовую устойчивость машины. Боковая и поворотная эластичность шин также способствуют стабилизации колёс при небольших углах поворота. Поэтому выбор углов наклона шкворней согласовывается с характеристиками шин.

26. Продольные наклоны шкворней обеспечивают стабилизацию колёс при движении за счёт наличия плеча “b”, то есть расстояния в профильной плоскости между следом оси шкворня на опорной поверхности и нормальной реакцией опорной поверхности Rz. Наличие продольного наклона шкворня улучшает курсовую устойчивость машины. Боковая и поворотная эластичность шин также способствуют стабилизации колёс при небольших углах поворота. Поэтому выбор углов наклона шкворней согласовывается с характеристиками шин.

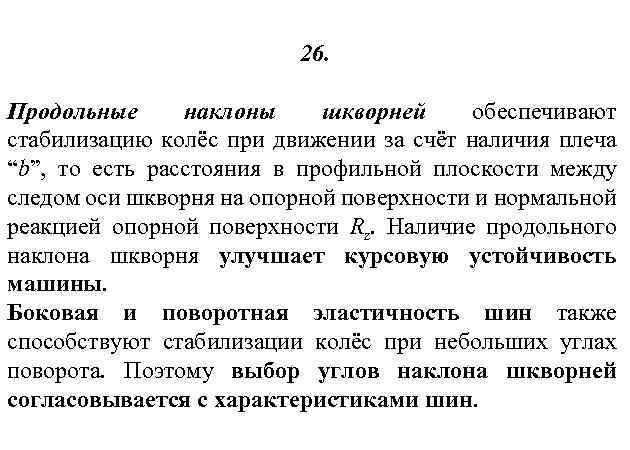

При прямолинейном движении машины, а тем более на повороте, оси управляемых колёс моста являются скрещивающимися. Это обеспечивается наклоном цапф поворотных кулаков (см. рис. ). Вид спереди Вид сверху А В vx Углы установки управляемых колёс Углы установки колёс во фронтальной плоскости машины называют развалом (обозначен “ “). Это необходимо для обеспечения вертикального положения плоскости вращения колеса при деформациях деталей моста (балки, поворотных кулаков и т. п. ) и подвески под действием Gк. Обычно 1. Разность расстояний между крайними точками колёс моста в горизонтальной плоскости (В - А на рис. ), то есть сзади и впереди шин, называют схождением. Оно необходимо для компенсации отрицательного влияния развала колёс на износ шин и управляемость при недогрузке моста. Обычно В - А = 0. . . 14 мм.

При прямолинейном движении машины, а тем более на повороте, оси управляемых колёс моста являются скрещивающимися. Это обеспечивается наклоном цапф поворотных кулаков (см. рис. ). Вид спереди Вид сверху А В vx Углы установки управляемых колёс Углы установки колёс во фронтальной плоскости машины называют развалом (обозначен “ “). Это необходимо для обеспечения вертикального положения плоскости вращения колеса при деформациях деталей моста (балки, поворотных кулаков и т. п. ) и подвески под действием Gк. Обычно 1. Разность расстояний между крайними точками колёс моста в горизонтальной плоскости (В - А на рис. ), то есть сзади и впереди шин, называют схождением. Оно необходимо для компенсации отрицательного влияния развала колёс на износ шин и управляемость при недогрузке моста. Обычно В - А = 0. . . 14 мм.

28. Связь движителя с несущей системой обеспечивает подвеска. В общем случае она состоит из трёх частей: 1) направляющего аппарата (рычагов, штанг, балки моста и т. п. с шарнирами), предназначенного для организации заданной кинематики неподрессоренных масс относительно подрессоренной и опорной поверхности; 2) одного или нескольких упругих элементов (рессор, пружин, торсионов и т. п. ), предназначенных для преобразования части кинетической энергии, движущихся относительно друга неподрессоренных и подрессоренной масс, в потенциальную энергию, т. е. уменьшение перемещений подрессоренной массы; 3) элементов трения (амортизаторы, резинометаллические шарниры и т. п. ), предназначенных для преобразования части кинетической энергии, движущихся относительно друга неподрессоренных и подрессоренной масс, в тепловую энергию и рассеивание её в атмосфере, чем обеспечивается гашение колебаний и недопущение резонанса.

28. Связь движителя с несущей системой обеспечивает подвеска. В общем случае она состоит из трёх частей: 1) направляющего аппарата (рычагов, штанг, балки моста и т. п. с шарнирами), предназначенного для организации заданной кинематики неподрессоренных масс относительно подрессоренной и опорной поверхности; 2) одного или нескольких упругих элементов (рессор, пружин, торсионов и т. п. ), предназначенных для преобразования части кинетической энергии, движущихся относительно друга неподрессоренных и подрессоренной масс, в потенциальную энергию, т. е. уменьшение перемещений подрессоренной массы; 3) элементов трения (амортизаторы, резинометаллические шарниры и т. п. ), предназначенных для преобразования части кинетической энергии, движущихся относительно друга неподрессоренных и подрессоренной масс, в тепловую энергию и рассеивание её в атмосфере, чем обеспечивается гашение колебаний и недопущение резонанса.

29. По типу связи колёс одного моста между собой различают зависимые и независимые подвески. Если имеется жёсткая связь (в виде балки моста) соосных колёс (левого с правым), то такие подвески называют зависимыми. В противном случае - независимыми. По типу связи колёс смежных мостов одного борта различают индивидуальные и балансирные подвески. В балансирных подвесках колёса одного борта имеют общие упругие элементы и (или) детали направляющего аппарата. Наиболее типичная подвеска колеса имеет несколько упругих элементов - основной и дополнительные в виде подрессорника, буферов сжатия и отбоя. Различают подвески с металлическим и неметаллическим основным упругим элементом. В качестве неметаллического упругого элемента могут быть: резиновый блок, газ (воздух, азот и др. ) в пневмоэлементе или пневмоцилиндре, жидкость в гидроцилиндре, синтетические материалы.

29. По типу связи колёс одного моста между собой различают зависимые и независимые подвески. Если имеется жёсткая связь (в виде балки моста) соосных колёс (левого с правым), то такие подвески называют зависимыми. В противном случае - независимыми. По типу связи колёс смежных мостов одного борта различают индивидуальные и балансирные подвески. В балансирных подвесках колёса одного борта имеют общие упругие элементы и (или) детали направляющего аппарата. Наиболее типичная подвеска колеса имеет несколько упругих элементов - основной и дополнительные в виде подрессорника, буферов сжатия и отбоя. Различают подвески с металлическим и неметаллическим основным упругим элементом. В качестве неметаллического упругого элемента могут быть: резиновый блок, газ (воздух, азот и др. ) в пневмоэлементе или пневмоцилиндре, жидкость в гидроцилиндре, синтетические материалы.

30. В процессе относительного движения подрессоренной и неподрессоренных масс в подвесках имеет место трение между элементами. Различают сухое и жидкостное трение. Сухое трение появляется между листами рессор, в шарнирах поворотных кулаков, рычагов и других элементов. Как показала практика, это трение не только недостаточно по своему демпфирующему действию, но и весьма нежелательно. Дело в том, что сухое трение покоя имеет значительную величину в отличие от вязкого (жидкостного) трения. Поэтому, если внешнее воздействие на подвеску недостаточно для преодоления силы сухого трения, например при движении по мелким неровностям, то это воздействие передаётся на подрессоренную массу без деформации упругого элемента, то есть напрямую. В результате имеет место явление тряски. К тому же сухое трение мало зависит от скорости относительно движущихся масс, что приводит к совершенно недостаточному демпфированию при резонансных колебаниях. Поэтому необходимо всячески уменьшать сухое трение и всю энергию колебаний гасить в специальных жидкостных демпферах или как их чаще называют, амортизаторах.

30. В процессе относительного движения подрессоренной и неподрессоренных масс в подвесках имеет место трение между элементами. Различают сухое и жидкостное трение. Сухое трение появляется между листами рессор, в шарнирах поворотных кулаков, рычагов и других элементов. Как показала практика, это трение не только недостаточно по своему демпфирующему действию, но и весьма нежелательно. Дело в том, что сухое трение покоя имеет значительную величину в отличие от вязкого (жидкостного) трения. Поэтому, если внешнее воздействие на подвеску недостаточно для преодоления силы сухого трения, например при движении по мелким неровностям, то это воздействие передаётся на подрессоренную массу без деформации упругого элемента, то есть напрямую. В результате имеет место явление тряски. К тому же сухое трение мало зависит от скорости относительно движущихся масс, что приводит к совершенно недостаточному демпфированию при резонансных колебаниях. Поэтому необходимо всячески уменьшать сухое трение и всю энергию колебаний гасить в специальных жидкостных демпферах или как их чаще называют, амортизаторах.

Амортизаторами в подвесках самоходных машин называют специальные механизмы жидкостного трения, предназначенные для эффективного гашения колебаний подрессоренной и неподрессоренных масс. Гасящее действие амортизатора основано на использовании внутреннего трения маловязкой жидкости, проходящей из одной полости в другую через местные сопротивления в виде дросселей. Маловязкую жидкость применяют с целью уменьшения влияния температуры среды на характеристики амортизатора. В качестве рабочих жидкостей для амортизаторов используют минеральные масла (веретенное, турбинное, трансформаторное), глицериновые смеси, синтетические жидкости.

Амортизаторами в подвесках самоходных машин называют специальные механизмы жидкостного трения, предназначенные для эффективного гашения колебаний подрессоренной и неподрессоренных масс. Гасящее действие амортизатора основано на использовании внутреннего трения маловязкой жидкости, проходящей из одной полости в другую через местные сопротивления в виде дросселей. Маловязкую жидкость применяют с целью уменьшения влияния температуры среды на характеристики амортизатора. В качестве рабочих жидкостей для амортизаторов используют минеральные масла (веретенное, турбинное, трансформаторное), глицериновые смеси, синтетические жидкости.

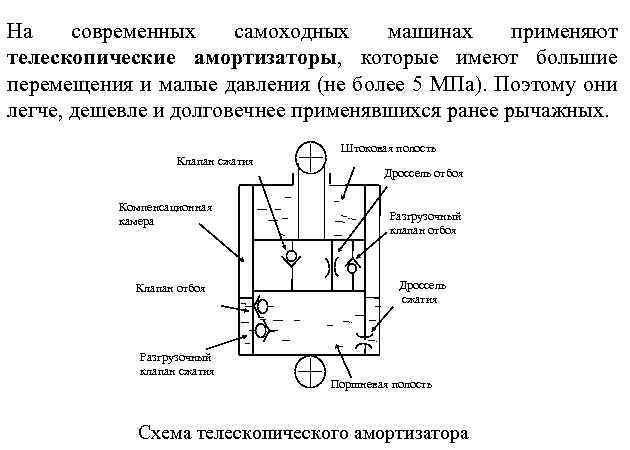

На современных самоходных машинах применяют телескопические амортизаторы, которые имеют большие перемещения и малые давления (не более 5 МПа). Поэтому они легче, дешевле и долговечнее применявшихся ранее рычажных. Клапан сжатия Компенсационная камера Клапан отбоя Разгрузочный клапан сжатия Штоковая полость Дроссель отбоя Разгрузочный клапан отбоя Дроссель сжатия Поршневая полость Схема телескопического амортизатора

На современных самоходных машинах применяют телескопические амортизаторы, которые имеют большие перемещения и малые давления (не более 5 МПа). Поэтому они легче, дешевле и долговечнее применявшихся ранее рычажных. Клапан сжатия Компенсационная камера Клапан отбоя Разгрузочный клапан сжатия Штоковая полость Дроссель отбоя Разгрузочный клапан отбоя Дроссель сжатия Поршневая полость Схема телескопического амортизатора

33. В телескопическом амортизаторе при ходе сжатия часть рабочей жидкости перетекает (через клапан сжатия и дроссель отбоя) в штоковую полость, а большая часть (через дроссель сжатия) - в компенсационную камеру, в которой находится газ (воздух или азот). Эта камера необходима для компенсации объёма штока, вдвигаемого в корпус амортизатора. Клапан сжатия между поршневой и штоковой полостями необходим для недопущения кавитации (чрезмерного разряжения и, как следствие, закипания рабочей жидкости) в штоковой полости при ходе сжатия. Дроссель сжатия, находящийся между поршневой полостью и компенсационной камерой, обеспечивает создание необходимой силы сопротивления за счёт избыточного давления в поршневой полости. Если это давление превысит определённую величину, то откроется разгрузочный клапан сжатия.

33. В телескопическом амортизаторе при ходе сжатия часть рабочей жидкости перетекает (через клапан сжатия и дроссель отбоя) в штоковую полость, а большая часть (через дроссель сжатия) - в компенсационную камеру, в которой находится газ (воздух или азот). Эта камера необходима для компенсации объёма штока, вдвигаемого в корпус амортизатора. Клапан сжатия между поршневой и штоковой полостями необходим для недопущения кавитации (чрезмерного разряжения и, как следствие, закипания рабочей жидкости) в штоковой полости при ходе сжатия. Дроссель сжатия, находящийся между поршневой полостью и компенсационной камерой, обеспечивает создание необходимой силы сопротивления за счёт избыточного давления в поршневой полости. Если это давление превысит определённую величину, то откроется разгрузочный клапан сжатия.

34. При ходе отбоя избыточное давление создаётся в штоковой полости. Часть жидкости от туда перетекает в поршневую полость через дроссель отбоя, а большая часть - из компенсационной камеры. Для недопущения кавитации в поршневой полости служит клапан отбоя, находящийся между компенсационной камерой и поршневой полостью. В случае превышения определённого уровня давления в штоковой полости открывается разгрузочный клапан отбоя.

34. При ходе отбоя избыточное давление создаётся в штоковой полости. Часть жидкости от туда перетекает в поршневую полость через дроссель отбоя, а большая часть - из компенсационной камеры. Для недопущения кавитации в поршневой полости служит клапан отбоя, находящийся между компенсационной камерой и поршневой полостью. В случае превышения определённого уровня давления в штоковой полости открывается разгрузочный клапан отбоя.

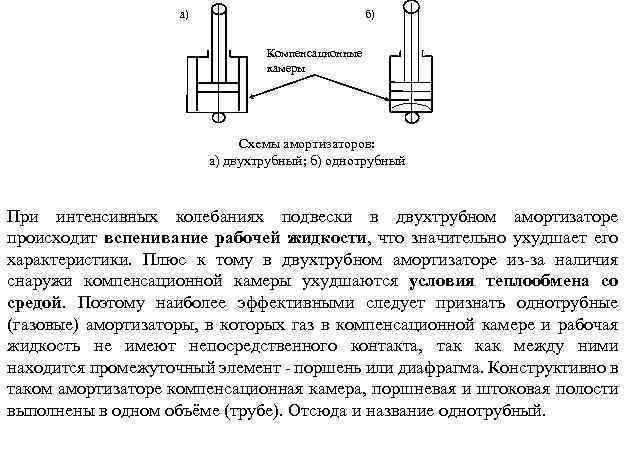

а) б) Компенсационные камеры Схемы амортизаторов: а) двухтрубный; б) однотрубный При интенсивных колебаниях подвески в двухтрубном амортизаторе происходит вспенивание рабочей жидкости, что значительно ухудшает его характеристики. Плюс к тому в двухтрубном амортизаторе из-за наличия снаружи компенсационной камеры ухудшаются условия теплообмена со средой. Поэтому наиболее эффективными следует признать однотрубные (газовые) амортизаторы, в которых газ в компенсационной камере и рабочая жидкость не имеют непосредственного контакта, так как между ними находится промежуточный элемент - поршень или диафрагма. Конструктивно в таком амортизаторе компенсационная камера, поршневая и штоковая полости выполнены в одном объёме (трубе). Отсюда и название однотрубный.

а) б) Компенсационные камеры Схемы амортизаторов: а) двухтрубный; б) однотрубный При интенсивных колебаниях подвески в двухтрубном амортизаторе происходит вспенивание рабочей жидкости, что значительно ухудшает его характеристики. Плюс к тому в двухтрубном амортизаторе из-за наличия снаружи компенсационной камеры ухудшаются условия теплообмена со средой. Поэтому наиболее эффективными следует признать однотрубные (газовые) амортизаторы, в которых газ в компенсационной камере и рабочая жидкость не имеют непосредственного контакта, так как между ними находится промежуточный элемент - поршень или диафрагма. Конструктивно в таком амортизаторе компенсационная камера, поршневая и штоковая полости выполнены в одном объёме (трубе). Отсюда и название однотрубный.