2 свойства структурных компонентов.pptx

- Количество слайдов: 151

Тема № 2. СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ Здравствуйте, уважаемые слушатели курса «Механика композитов» . Мы приступаем к изучению второй темы нашего курса «Свойства структурных компонентов и особенности границы раздела фаз» . В первой части мы уже узнали, что композиты – это материалы, состоящие из нескольких компонентов с четкой границей раздела между ними. Как правило, эти компоненты представлены матрицей и армирующим наполнителем. Также мы уже знаем, что функция наполнителя состоит в обеспечении высоких механических характеристик материала, наиболее интересных с точки зрения эффективной замены композитами металлических элементов конструкций. 1

Тема № 2. СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ Здравствуйте, уважаемые слушатели курса «Механика композитов» . Мы приступаем к изучению второй темы нашего курса «Свойства структурных компонентов и особенности границы раздела фаз» . В первой части мы уже узнали, что композиты – это материалы, состоящие из нескольких компонентов с четкой границей раздела между ними. Как правило, эти компоненты представлены матрицей и армирующим наполнителем. Также мы уже знаем, что функция наполнителя состоит в обеспечении высоких механических характеристик материала, наиболее интересных с точки зрения эффективной замены композитами металлических элементов конструкций. 1

Поэтому в первом разделе мы рассмотрим различные виды наполнителей и их свойства. Это будут волокна (стеклянные, углеродные, арамидные и т. д. ) и частицы. Матрица тоже играет очень важную роль в композите, так как именно она обеспечивает совместную работу армирующих элементов, а также защищает их от вредных воздействий окружающей среды. Поэтому различным типам матриц мы тоже уделим весьма пристальное внимание, особенно полимерным матрицам, поскольку сейчас именно они более всего востребованы рынком. Кроме того, мы рассмотрим различные виды модификаторов матриц, а также особенности и роль границы раздела фаз волокно – матрица. 2

Поэтому в первом разделе мы рассмотрим различные виды наполнителей и их свойства. Это будут волокна (стеклянные, углеродные, арамидные и т. д. ) и частицы. Матрица тоже играет очень важную роль в композите, так как именно она обеспечивает совместную работу армирующих элементов, а также защищает их от вредных воздействий окружающей среды. Поэтому различным типам матриц мы тоже уделим весьма пристальное внимание, особенно полимерным матрицам, поскольку сейчас именно они более всего востребованы рынком. Кроме того, мы рассмотрим различные виды модификаторов матриц, а также особенности и роль границы раздела фаз волокно – матрица. 2

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители 1. 1. Волокна • Стекловолокна • Углеродные волокна • Арамидные волокна • Борные волокна • Карбидокремниевые волокна • Волокна из оксида алюминия 1. 2. Частицы 2. Матрицы 2. 1. Роль матрицы в композите 2. 2. Полимерные матрицы 2. 3. Металлические матрицы 2. 4. Керамические матрицы 3. Модификаторы матриц 4. Особенности и роль границы раздела фаз в композите Волокна Матрица 40 микрон Частицы Матрица 2 микрона 3

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители 1. 1. Волокна • Стекловолокна • Углеродные волокна • Арамидные волокна • Борные волокна • Карбидокремниевые волокна • Волокна из оксида алюминия 1. 2. Частицы 2. Матрицы 2. 1. Роль матрицы в композите 2. 2. Полимерные матрицы 2. 3. Металлические матрицы 2. 4. Керамические матрицы 3. Модификаторы матриц 4. Особенности и роль границы раздела фаз в композите Волокна Матрица 40 микрон Частицы Матрица 2 микрона 3

1. НАПОЛНИТЕЛИ. 1. 1. Волокна Итак, начнем с изучения наполнителей, среди которых важнейшая роль отведена волокнам. Мы, я надеюсь, уже запомнили, что волокна являются основными компонентами волокнистых композитов с точки зрения несущей способности. Они занимают большую часть объема композита и принимают на себя большую часть нагрузки, действующей на композит. Грамотный выбор типа волокон, их объемной доли, длины и ориентации в композите крайне важен, так все это влияет на такие важные характеристики материала как: • плотность; • прочность и модуль упругости при растяжении и сжатии; • усталостная прочность; • электро- и теплопроводность; • а также стоимость. 4

1. НАПОЛНИТЕЛИ. 1. 1. Волокна Итак, начнем с изучения наполнителей, среди которых важнейшая роль отведена волокнам. Мы, я надеюсь, уже запомнили, что волокна являются основными компонентами волокнистых композитов с точки зрения несущей способности. Они занимают большую часть объема композита и принимают на себя большую часть нагрузки, действующей на композит. Грамотный выбор типа волокон, их объемной доли, длины и ориентации в композите крайне важен, так все это влияет на такие важные характеристики материала как: • плотность; • прочность и модуль упругости при растяжении и сжатии; • усталостная прочность; • электро- и теплопроводность; • а также стоимость. 4

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна являются основными компонентами волокнистых композитов с точки зрения несущей способности Волокнистый композит Волокна Характеристики волокон: • тип (материал волокон) • объемная доля в композите • длина • ориентация в композите Характеристики волокон определяют: • плотность композита • прочность и жесткость композита при растяжении или сжатии • усталостные свойства композита • электро- и теплопроводность композита • стоимость композита Волокна 5

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна являются основными компонентами волокнистых композитов с точки зрения несущей способности Волокнистый композит Волокна Характеристики волокон: • тип (материал волокон) • объемная доля в композите • длина • ориентация в композите Характеристики волокон определяют: • плотность композита • прочность и жесткость композита при растяжении или сжатии • усталостные свойства композита • электро- и теплопроводность композита • стоимость композита Волокна 5

Сравнивая некоторые характеристики типичных армирующих волокон, изготовленных из стекла, углерода, арамида, карбида кремния и оксида алюминия, можно отметить очень малый диаметр волокон – порядка 10 микрон (то есть одной сотой доли миллиметра). Очевидно, что работать с объектами столь малых размеров неудобно, поэтому волокна используются обычно в виде пучков, переплетенных или непереплетенных в жгуты. 6

Сравнивая некоторые характеристики типичных армирующих волокон, изготовленных из стекла, углерода, арамида, карбида кремния и оксида алюминия, можно отметить очень малый диаметр волокон – порядка 10 микрон (то есть одной сотой доли миллиметра). Очевидно, что работать с объектами столь малых размеров неудобно, поэтому волокна используются обычно в виде пучков, переплетенных или непереплетенных в жгуты. 6

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна Диаметр волокон составляет порядка 10 микрон Пучки волокон Пучок, переплетенный в жгут 10 микрон Пучок, непереплетенный в жгут 7

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна Диаметр волокон составляет порядка 10 микрон Пучки волокон Пучок, переплетенный в жгут 10 микрон Пучок, непереплетенный в жгут 7

Отметим, что свойства отдельных волокон и их пучков различаются, причем как количественно, так и качественно. Большую часть армирующих волокон изготавливают из хрупких материалов, таких как стекло, углерод или керамика. Диаграммы растяжения таких материалов имеют линейный вид, а их остаточные деформации не превышают 5%. Преимуществом хрупких материалов, как правило, является их высокая прочность, а недостатком – восприимчивость к механическим повреждениям. При использовании таких технологий производства, как, например, намотка на оправку или пултрузия, где применяют длинные армирующие волокна, частые повреждения и даже разрушения волокон приводят к снижению несущей способности композитной конструкции в целом. 8

Отметим, что свойства отдельных волокон и их пучков различаются, причем как количественно, так и качественно. Большую часть армирующих волокон изготавливают из хрупких материалов, таких как стекло, углерод или керамика. Диаграммы растяжения таких материалов имеют линейный вид, а их остаточные деформации не превышают 5%. Преимуществом хрупких материалов, как правило, является их высокая прочность, а недостатком – восприимчивость к механическим повреждениям. При использовании таких технологий производства, как, например, намотка на оправку или пултрузия, где применяют длинные армирующие волокна, частые повреждения и даже разрушения волокон приводят к снижению несущей способности композитной конструкции в целом. 8

В отличие от единичных волокон, их пучки имеют нелинейную диаграмму деформирования при растяжении, и проявляют себя как пластичные материалы. Это объясняется статистическими разбросами свойств волокон в пучке. При растяжении такого пучка самые слабые волокна разрушаются в первую очередь еще при низких уровнях нагрузок, при этом оставшиеся волокна вынуждены выдерживать не только свою часть нагрузки, но и ту ее часть, которую раньше несли разрушившиеся волокна. При дальнейшем возрастании нагрузки происходит то же самое – разрушение наиболее слабых волокон и перераспределение нагрузки на оставшиеся. После того как нагрузка достигла максимального значения удлинение пучка продолжает возрастать, а нагрузка начинает постепенно снижаться, оставшиеся волокна продолжают разрушаться, но опять-таки не одновременно, а постепенно, начиная с самых слабых. 9

В отличие от единичных волокон, их пучки имеют нелинейную диаграмму деформирования при растяжении, и проявляют себя как пластичные материалы. Это объясняется статистическими разбросами свойств волокон в пучке. При растяжении такого пучка самые слабые волокна разрушаются в первую очередь еще при низких уровнях нагрузок, при этом оставшиеся волокна вынуждены выдерживать не только свою часть нагрузки, но и ту ее часть, которую раньше несли разрушившиеся волокна. При дальнейшем возрастании нагрузки происходит то же самое – разрушение наиболее слабых волокон и перераспределение нагрузки на оставшиеся. После того как нагрузка достигла максимального значения удлинение пучка продолжает возрастать, а нагрузка начинает постепенно снижаться, оставшиеся волокна продолжают разрушаться, но опять-таки не одновременно, а постепенно, начиная с самых слабых. 9

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна Диаграмма растяжения пучка волокон (300 стекловолокон E-glass) Напряжение, МПа P P Высокопрочный Кевлар 49 углерод Стекло (S-glass) Стекло (E-glass) P P Напряжение, ГПа Диаграммы растяжения отдельных волокон Высокомодульный углерод Деформация, % Напряжение – отношение растягивающего усилия P к площади поперечного сечения отдельного волокна (пучка волокон) Деформация – процентное отношение удлинения волокна (пучка волокон) к начальной длине 10

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна Диаграмма растяжения пучка волокон (300 стекловолокон E-glass) Напряжение, МПа P P Высокопрочный Кевлар 49 углерод Стекло (S-glass) Стекло (E-glass) P P Напряжение, ГПа Диаграммы растяжения отдельных волокон Высокомодульный углерод Деформация, % Напряжение – отношение растягивающего усилия P к площади поперечного сечения отдельного волокна (пучка волокон) Деформация – процентное отношение удлинения волокна (пучка волокон) к начальной длине 10

Стекловолокна Вот уже более трех с половиной тысяч лет человечеству известно о возможности вытягивания различных изделий из расплавленного стекла. Такие изделия изначально использовались как украшения. Позже в XIX веке было теоретически показано, что стекло, вытянутое в длинное волокно, пригодно для текстильных изделий. Более того, экспериментальные ткани из смеси стекловолокон с шелковыми волокнами использовались при создании новых видов одежды и для дамских туалетов во Франции и США. 11

Стекловолокна Вот уже более трех с половиной тысяч лет человечеству известно о возможности вытягивания различных изделий из расплавленного стекла. Такие изделия изначально использовались как украшения. Позже в XIX веке было теоретически показано, что стекло, вытянутое в длинное волокно, пригодно для текстильных изделий. Более того, экспериментальные ткани из смеси стекловолокон с шелковыми волокнами использовались при создании новых видов одежды и для дамских туалетов во Франции и США. 11

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна СТЕКЛО Стеклянные изделия древнего Рима Платья и аксессуары, изготовленные из стекловолокон (конец IX – началj XX века) 12

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна СТЕКЛО Стеклянные изделия древнего Рима Платья и аксессуары, изготовленные из стекловолокон (конец IX – началj XX века) 12

Однако промышленного производства стекловолокон реально не существовало до 1939 года. Начало коммерческого выпуска стекловолокон связано с образованием фирмы Оуэнс Корнинг Файбергласс. В настоящее время производство стеклянных нитей выросло в целую индустрию с многомиллионными оборотами. 13

Однако промышленного производства стекловолокон реально не существовало до 1939 года. Начало коммерческого выпуска стекловолокон связано с образованием фирмы Оуэнс Корнинг Файбергласс. В настоящее время производство стеклянных нитей выросло в целую индустрию с многомиллионными оборотами. 13

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна СТЕКЛО Фирма Оуэнс Корнинг Файбергласс 14

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна СТЕКЛО Фирма Оуэнс Корнинг Файбергласс 14

Современная промышленность выпускает стекловолокна нескольких видов: это может быть непрерывная нить или штапельное (то есть резаное) волокно. По внешнему виду непрерывное стекловолокно напоминает нити натурального или искусственного шёлка, а штапельное – короткие волокна хлопка или шерсти. Также стекловолокна производят в виде ровингов (изготовленных в виде скрученных жгутов из нитей стекловолокон) и стекломатов, представляющих собой нетканое полотно, состоящее из хаотично расположенного рубленого стекловолокна 15

Современная промышленность выпускает стекловолокна нескольких видов: это может быть непрерывная нить или штапельное (то есть резаное) волокно. По внешнему виду непрерывное стекловолокно напоминает нити натурального или искусственного шёлка, а штапельное – короткие волокна хлопка или шерсти. Также стекловолокна производят в виде ровингов (изготовленных в виде скрученных жгутов из нитей стекловолокон) и стекломатов, представляющих собой нетканое полотно, состоящее из хаотично расположенного рубленого стекловолокна 15

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна СТЕКЛО Стекломат Непрерывная стеклонить Резаное стекловолокно Ровинг Распушенная нить ровинга 16

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна СТЕКЛО Стекломат Непрерывная стеклонить Резаное стекловолокно Ровинг Распушенная нить ровинга 16

Стекловолокна на сегодняшний день являются наиболее популярными армирующими волокнами полимерных композитов. Из них изготавливают корпуса судов, самолётов, машин, цистерны, мосты, бассейны, рыболовные удилища, диэлектрические лестницы для работы под напряжением и многие другие изделия. 17

Стекловолокна на сегодняшний день являются наиболее популярными армирующими волокнами полимерных композитов. Из них изготавливают корпуса судов, самолётов, машин, цистерны, мосты, бассейны, рыболовные удилища, диэлектрические лестницы для работы под напряжением и многие другие изделия. 17

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна СТЕКЛО Стеклопластиковый корпус лодки Самолет со стеклопластиковыми корпусными элементами Стеклопластиковый корпус автомобиля Мост из стеклопластика Диэлектрическая лестница из стеклопластика Стеклопластиковый бассейн 18

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна СТЕКЛО Стеклопластиковый корпус лодки Самолет со стеклопластиковыми корпусными элементами Стеклопластиковый корпус автомобиля Мост из стеклопластика Диэлектрическая лестница из стеклопластика Стеклопластиковый бассейн 18

Главные преимущества стекловолокон – это: • низкая стоимость (по сравнению с другими типами армирующих волокон, стекловолокна имеют самую низкую стоимость); • высокая прочность при растяжении (удельная прочность стекловолокон значительно превышает удельную прочность стальной проволоки); • невосприимчивость к агрессивным средам (стекловолокна не разрушаются под влиянием большинства химикатов, а кроме того, они устойчивы к воздействию грибков, бактерий и насекомых); • влагостойкость (стекловолокна не сорбируют влагу, следовательно, не набухают и не разрушаются под ее воздействием, они не гниют и сохраняют свои высокие прочностные свойства в среде с повышенной влажностью); • термические свойства (стекловолокна имеют низкий коэффициент линейного расширения и высокий коэффициент теплопроводности, что позволяет эксплуатировать их при повышенных температурах, особенно, если необходима быстрая диссипация энергии); • изоляционные свойства (поскольку стекловолокна не проводят ток, они могут быть использованы в качестве очень хороших изоляторов). 19

Главные преимущества стекловолокон – это: • низкая стоимость (по сравнению с другими типами армирующих волокон, стекловолокна имеют самую низкую стоимость); • высокая прочность при растяжении (удельная прочность стекловолокон значительно превышает удельную прочность стальной проволоки); • невосприимчивость к агрессивным средам (стекловолокна не разрушаются под влиянием большинства химикатов, а кроме того, они устойчивы к воздействию грибков, бактерий и насекомых); • влагостойкость (стекловолокна не сорбируют влагу, следовательно, не набухают и не разрушаются под ее воздействием, они не гниют и сохраняют свои высокие прочностные свойства в среде с повышенной влажностью); • термические свойства (стекловолокна имеют низкий коэффициент линейного расширения и высокий коэффициент теплопроводности, что позволяет эксплуатировать их при повышенных температурах, особенно, если необходима быстрая диссипация энергии); • изоляционные свойства (поскольку стекловолокна не проводят ток, они могут быть использованы в качестве очень хороших изоляторов). 19

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна СТЕКЛО Достоинства стекловолокон: • • • низкая стоимость высокая прочность при растяжении невосприимчивость к агрессивным средам влагостойкость термические свойства изоляционные свойства Стеклопластиковая огнеупорная лента Стеклопластиковые изоляторы 20

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна СТЕКЛО Достоинства стекловолокон: • • • низкая стоимость высокая прочность при растяжении невосприимчивость к агрессивным средам влагостойкость термические свойства изоляционные свойства Стеклопластиковая огнеупорная лента Стеклопластиковые изоляторы 20

Недостатками стекловолокон является: • сравнительно низкий модуль упругости; • высокая плотность по сравнению с другими типами волокон; • чувствительность к абразивному износу при механической обработке; • относительно слабая сопротивляемость усталости; • и высокая твердость. 21

Недостатками стекловолокон является: • сравнительно низкий модуль упругости; • высокая плотность по сравнению с другими типами волокон; • чувствительность к абразивному износу при механической обработке; • относительно слабая сопротивляемость усталости; • и высокая твердость. 21

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна СТЕКЛО Недостатки стекловолокон: • • • низкий модуль упругости высокая плотность чувствительность к абразивному износу при механической обработке слабая сопротивляемость усталости высокая твердость 22

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна СТЕКЛО Недостатки стекловолокон: • • • низкий модуль упругости высокая плотность чувствительность к абразивному износу при механической обработке слабая сопротивляемость усталости высокая твердость 22

Углеродные волокна Впервые получение и применение углеродных волокон было предложено и запатентовано известным американским изобретателем Томасом Эдисоном в 1880 г. в качестве нитей накаливания в электрических лампах. Эти волокна получались в результате пиролиза хлопкового или вискозного волокна и отличались хрупкостью и высокой пористостью, поэтому впоследствии были заменены вольфрамовыми нитями. Вторично интерес к углеродным волокнам появился в середине XX в. , когда велись поиски материалов для упрочнения композитов в ракетных двигателях. Одним из наиболее подходящих для этого материалов и оказался углерод. 23

Углеродные волокна Впервые получение и применение углеродных волокон было предложено и запатентовано известным американским изобретателем Томасом Эдисоном в 1880 г. в качестве нитей накаливания в электрических лампах. Эти волокна получались в результате пиролиза хлопкового или вискозного волокна и отличались хрупкостью и высокой пористостью, поэтому впоследствии были заменены вольфрамовыми нитями. Вторично интерес к углеродным волокнам появился в середине XX в. , когда велись поиски материалов для упрочнения композитов в ракетных двигателях. Одним из наиболее подходящих для этого материалов и оказался углерод. 23

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна УГЛЕРОД Томас Эдисон с электрической лампой Композитные ракетные двигатели 24

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна УГЛЕРОД Томас Эдисон с электрической лампой Композитные ракетные двигатели 24

Углеродные волокна выпускаются в разнообразном виде: штапелированные и непрерывные нити, а также ткани и нетканые материалы. Наиболее распространенный вид продукции – это жгуты, пряжа, ровинг и нетканые холсты. 25

Углеродные волокна выпускаются в разнообразном виде: штапелированные и непрерывные нити, а также ткани и нетканые материалы. Наиболее распространенный вид продукции – это жгуты, пряжа, ровинг и нетканые холсты. 25

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна УГЛЕРОД Штапелированные нити Ткань Нетканый холст (мат) Непрерывная нить Ровинг 26

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна УГЛЕРОД Штапелированные нити Ткань Нетканый холст (мат) Непрерывная нить Ровинг 26

К преимуществам углеродных волокон относят: • исключительно высокую удельную прочность при растяжении, а также удельный модуль; • очень низкий и иногда даже отрицательный коэффициент теплового расширения, что гарантирует стабильность размеров при изменении температуры; • высокий предел выносливости; • и высокую теплопроводность – даже выше, чем у меди. Отметим, что на сегодняшний день углеродные волокна выпускают в достаточно широком диапазоне модулей упругости при растяжении: от 207 ГПа (такие волокна называют низкомодульными) до 1035 ГПа (это высокомодульные волокна). Низкомодульные углеродные волокна, как правило, обладают более низкой плотностью, более высокой прочностью при растяжении и при сжатии, а также стоят дешевле. 27

К преимуществам углеродных волокон относят: • исключительно высокую удельную прочность при растяжении, а также удельный модуль; • очень низкий и иногда даже отрицательный коэффициент теплового расширения, что гарантирует стабильность размеров при изменении температуры; • высокий предел выносливости; • и высокую теплопроводность – даже выше, чем у меди. Отметим, что на сегодняшний день углеродные волокна выпускают в достаточно широком диапазоне модулей упругости при растяжении: от 207 ГПа (такие волокна называют низкомодульными) до 1035 ГПа (это высокомодульные волокна). Низкомодульные углеродные волокна, как правило, обладают более низкой плотностью, более высокой прочностью при растяжении и при сжатии, а также стоят дешевле. 27

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна УГЛЕРОД Преимущества углеродных волокон: • высокие величины удельной прочности и удельного модуля при растяжении • низкий и иногда отрицательный коэффициент теплового расширения • высокий предел выносливости • высокая теплопроводность 28

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна УГЛЕРОД Преимущества углеродных волокон: • высокие величины удельной прочности и удельного модуля при растяжении • низкий и иногда отрицательный коэффициент теплового расширения • высокий предел выносливости • высокая теплопроводность 28

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна УГЛЕРОД Типы углеродных волокон: • низкомодульные волокна (модуль упругости при растяжении = 207 ГПа) • высокомодульные волокна (модуль упругости при растяжении = 1035 ГПа) 29

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна УГЛЕРОД Типы углеродных волокон: • низкомодульные волокна (модуль упругости при растяжении = 207 ГПа) • высокомодульные волокна (модуль упругости при растяжении = 1035 ГПа) 29

Основными недостатками углеродных волокон являются: • низкое относительное остаточное удлинение; • слабая сопротивляемость ударным нагрузкам; • высокая электропроводность, способная вызывать короткое замыкание незащищенных элементов электрооборудования; • и высокая стоимость, исключающая эти материалы из широкого спектра коммерческих приложений. 30

Основными недостатками углеродных волокон являются: • низкое относительное остаточное удлинение; • слабая сопротивляемость ударным нагрузкам; • высокая электропроводность, способная вызывать короткое замыкание незащищенных элементов электрооборудования; • и высокая стоимость, исключающая эти материалы из широкого спектра коммерческих приложений. 30

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна УГЛЕРОД Недостатки углеродных волокон: • низкое относительное остаточное удлинение • слабая сопротивляемость ударным нагрузкам • высокая электропроводность • высокая стоимость 31

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна УГЛЕРОД Недостатки углеродных волокон: • низкое относительное остаточное удлинение • слабая сопротивляемость ударным нагрузкам • высокая электропроводность • высокая стоимость 31

Наибольшее применение на сегодняшний день углеродные волокна нашли в аэрокосмической и спортивной индустрии, где снижение веса конструкции является более важным фактором, чем стоимость. 32

Наибольшее применение на сегодняшний день углеродные волокна нашли в аэрокосмической и спортивной индустрии, где снижение веса конструкции является более важным фактором, чем стоимость. 32

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна СФЕРЫ ПРИМЕНЕНИЯ УГЛЕРОДЫХ ВОЛОКОН • Аэрокосмическая индустрия 33

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна СФЕРЫ ПРИМЕНЕНИЯ УГЛЕРОДЫХ ВОЛОКОН • Аэрокосмическая индустрия 33

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна СФЕРЫ ПРИМЕНЕНИЯ УГЛЕРОДЫХ ВОЛОКОН • Спортиндустрия • Другие приложения 34

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна СФЕРЫ ПРИМЕНЕНИЯ УГЛЕРОДЫХ ВОЛОКОН • Спортиндустрия • Другие приложения 34

Арамидные волокна – это синтетические волокна, обладающие высокой прочностью в широком диапазоне температур. 35

Арамидные волокна – это синтетические волокна, обладающие высокой прочностью в широком диапазоне температур. 35

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна АРАМИД Арамидные волокна – это синтетические волокна, обладающие высокой прочностью в широком диапазоне температур 36

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна АРАМИД Арамидные волокна – это синтетические волокна, обладающие высокой прочностью в широком диапазоне температур 36

Впервые арамидное волокно было получено в 1960 -х годах в лаборатории химического гиганта Du. Pont командой специалистов во главе со Стефани Кволек (кстати обладатели бронежилетов с использованием арамидных волокон считают, что эта женщина достойна нобелевской премии). На рынок оно было выпущено в 1975 году под торговой маркой Kevlar. В настоящее время выпуск арамидных волокон налажен во многих странах мира под различными торговыми марками – это Кевлар, Тварон, Номекс, Кермель и др. 37

Впервые арамидное волокно было получено в 1960 -х годах в лаборатории химического гиганта Du. Pont командой специалистов во главе со Стефани Кволек (кстати обладатели бронежилетов с использованием арамидных волокон считают, что эта женщина достойна нобелевской премии). На рынок оно было выпущено в 1975 году под торговой маркой Kevlar. В настоящее время выпуск арамидных волокон налажен во многих странах мира под различными торговыми марками – это Кевлар, Тварон, Номекс, Кермель и др. 37

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна АРАМИД Торговые марки арамидных волокон: • • Кевлар Тварон Номекс Кермель Стефани Кволек в перчатках из арамидных волокон 38

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна АРАМИД Торговые марки арамидных волокон: • • Кевлар Тварон Номекс Кермель Стефани Кволек в перчатках из арамидных волокон 38

В СССР в начале 70 -х годов было разработано волокно, превосходящее Кевлар по ряду показателей. Это волокно первоначально называлось Вниивлон по названию института, где оно было разработано, затем это название изменили на СВМ. Волокна СВМ получают из другого полимера и по иной технологии, если сравнивать с Кевларом. Однако но по свойствам эти материалы близки. Аналогом Кевлара по химическому составу было советское волокно Терлон, выпуск которого уже прекратился. Сегодня в России единственным производителем арамидных волокон является предприятие «Каменскволокно» (г. Каменск-Шахтинский, Ростовская обл. ), выпускающее синтетические нити СВМ, Русар, Руслан, Artec, АРУС и др. 39

В СССР в начале 70 -х годов было разработано волокно, превосходящее Кевлар по ряду показателей. Это волокно первоначально называлось Вниивлон по названию института, где оно было разработано, затем это название изменили на СВМ. Волокна СВМ получают из другого полимера и по иной технологии, если сравнивать с Кевларом. Однако но по свойствам эти материалы близки. Аналогом Кевлара по химическому составу было советское волокно Терлон, выпуск которого уже прекратился. Сегодня в России единственным производителем арамидных волокон является предприятие «Каменскволокно» (г. Каменск-Шахтинский, Ростовская обл. ), выпускающее синтетические нити СВМ, Русар, Руслан, Artec, АРУС и др. 39

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна АРАМИД ОАО Каменскволокно выпускает синтетические нити: СВМ, Русар, Руслан, Artec, АРУС и др. 40

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна АРАМИД ОАО Каменскволокно выпускает синтетические нити: СВМ, Русар, Руслан, Artec, АРУС и др. 40

К достоинствам арамидных волокон относят: • наибольшую удельную прочность по сравнению с другими армирующими волокнами; • высокий удельный модуль; • как и в случае некоторых углеродных волокон, отрицательный коэффициент теплового расширения в продольном направлении, обеспечивающий стабильность размеров композитных конструкций при изменении температуры; • огнестойкость и способность длительно выдерживать температуры до 250 С, а также кратковременно выдерживать температуры до 1000 С; • высокая ударопрочность. В качестве недостатков арамидных волокон отмечают: • их высокую стоимость; • низкую прочность при сжатии; • сложность машинной обработки, связанную с очень высокой твердостью материала. 41

К достоинствам арамидных волокон относят: • наибольшую удельную прочность по сравнению с другими армирующими волокнами; • высокий удельный модуль; • как и в случае некоторых углеродных волокон, отрицательный коэффициент теплового расширения в продольном направлении, обеспечивающий стабильность размеров композитных конструкций при изменении температуры; • огнестойкость и способность длительно выдерживать температуры до 250 С, а также кратковременно выдерживать температуры до 1000 С; • высокая ударопрочность. В качестве недостатков арамидных волокон отмечают: • их высокую стоимость; • низкую прочность при сжатии; • сложность машинной обработки, связанную с очень высокой твердостью материала. 41

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна АРАМИД Достоинства арамидных волокон: • наибольшую удельную прочность • высокий удельный модуль • отрицательный коэффициент теплового расширения в продольном направлении • огнестойкость и способность длительно выдерживать температуры до 250 С, а также кратковременно выдерживать температуры до 1000 С • высокая ударопрочность арамидной ткани пробивании пулей Арамидная ткань для армирования бронежилетов 42

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна АРАМИД Достоинства арамидных волокон: • наибольшую удельную прочность • высокий удельный модуль • отрицательный коэффициент теплового расширения в продольном направлении • огнестойкость и способность длительно выдерживать температуры до 250 С, а также кратковременно выдерживать температуры до 1000 С • высокая ударопрочность арамидной ткани пробивании пулей Арамидная ткань для армирования бронежилетов 42

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна АРАМИД Недостатки арамидных волокон: • высокая стоимость • низкая прочность при сжатии • сложность машинной обработки, связанная с высокой твердостью материала Напряжение, МПа Диаграммы сжатия однонаправленных композитов, армированных стеклянными, углеродными и арамидными волокнами У арамидного композита самая низкая прочность (максимальное напряжение) Деформация, % Арамидные волокна обладают высокой твердостью 43

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна АРАМИД Недостатки арамидных волокон: • высокая стоимость • низкая прочность при сжатии • сложность машинной обработки, связанная с высокой твердостью материала Напряжение, МПа Диаграммы сжатия однонаправленных композитов, армированных стеклянными, углеродными и арамидными волокнами У арамидного композита самая низкая прочность (максимальное напряжение) Деформация, % Арамидные волокна обладают высокой твердостью 43

Изначально арамидное волокно было создано для армирования автомобильных шин, оно и сейчас с успехом применяется для этого, но за счёт своих высоких характеристик оно нашло широкое применение в самых различных отраслях. Чистое арамидное волокно применяется для изготовления сверхпрочных тросов и тканей, оплётки оптических и иных кабелей. 44

Изначально арамидное волокно было создано для армирования автомобильных шин, оно и сейчас с успехом применяется для этого, но за счёт своих высоких характеристик оно нашло широкое применение в самых различных отраслях. Чистое арамидное волокно применяется для изготовления сверхпрочных тросов и тканей, оплётки оптических и иных кабелей. 44

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна АРАМИД Шина, армированная арамидными волокнами Паруса из арамидной ткани Арамидные оплетки кабелей Сверхпрочные тросы из арамидных волокон 45

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна АРАМИД Шина, армированная арамидными волокнами Паруса из арамидной ткани Арамидные оплетки кабелей Сверхпрочные тросы из арамидных волокон 45

Арамидные волокна широко используются в судостроении, а также аэрокосмической индустрии, где определяющими являются такие качества материала как низкая плотность, обеспечивающая конструкциям малый вес, высокая прочность при растяжении и хорошая сопротивляемость ударным нагрузкам. Огнестойкость арамидных волокон обеспечила им широкое применение при производстве защитной спецодежды – ткани из таких волокон не воспламеняются, а лишь обугливаются. А при производстве бронежилетов арамидным волокнам просто нет равных. 46

Арамидные волокна широко используются в судостроении, а также аэрокосмической индустрии, где определяющими являются такие качества материала как низкая плотность, обеспечивающая конструкциям малый вес, высокая прочность при растяжении и хорошая сопротивляемость ударным нагрузкам. Огнестойкость арамидных волокон обеспечила им широкое применение при производстве защитной спецодежды – ткани из таких волокон не воспламеняются, а лишь обугливаются. А при производстве бронежилетов арамидным волокнам просто нет равных. 46

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна АРАМИД Судостроение Арамидная спецодежда Аэрокосмическая индустрия Бронежилеты, армированные арамидной тканью 47

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна АРАМИД Судостроение Арамидная спецодежда Аэрокосмическая индустрия Бронежилеты, армированные арамидной тканью 47

Борные волокна Впервые высокопрочное и высокомодульное борное волокно было получено в 1959 г. фирмой «Тексако Эксперимент» . Понимая перспективность этих исследований для применения в аэрокосмической индустрии, активно развивавшейся в то время, управление разработками ВВС США развернуло интенсивные работы в этой области. В результате появились новые технологии получения борных волокон и композитов на их основе. В конце 60 -х годов интерес к применению борных волокон в некоторых областях вновь обострился. Успехи, с которыми боропластики стали применяться в авиационных композитах, сделали их предвестниками целого нового и уникального класса материалов с высокими физико-механическими свойствами. 48

Борные волокна Впервые высокопрочное и высокомодульное борное волокно было получено в 1959 г. фирмой «Тексако Эксперимент» . Понимая перспективность этих исследований для применения в аэрокосмической индустрии, активно развивавшейся в то время, управление разработками ВВС США развернуло интенсивные работы в этой области. В результате появились новые технологии получения борных волокон и композитов на их основе. В конце 60 -х годов интерес к применению борных волокон в некоторых областях вновь обострился. Успехи, с которыми боропластики стали применяться в авиационных композитах, сделали их предвестниками целого нового и уникального класса материалов с высокими физико-механическими свойствами. 48

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна БОР Работы по применению борных волокон в космической индустрии Борные волокна Борный препрег 49

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна БОР Работы по применению борных волокон в космической индустрии Борные волокна Борный препрег 49

Основными достоинствами борных волокон являются: • наибольший удельный модуль при растяжении; • отличная сопротивляемость изгибу и сжатию, благодаря большому диаметру волокон, который примерно на порядок выше диаметров других типов волокон (для сравнения: диаметр углеродных волокон составляет порядка 5 микрон, диаметр стекловолокон – порядка 10 микрон, а диаметр борных волокон – около 140). Если говорить о недостатках, то следует отметить, что • главным среди них является высокая стоимость - примерно на порядок выше даже по сравнению с углеродными и арамидными волокнами. Из-за этого применение борных волокон весьма ограничено. • Еще одним недостатком борных волокон является то, что иногда они теряют свои механические свойства при химическом взаимодействии с металлической матрицей. 50

Основными достоинствами борных волокон являются: • наибольший удельный модуль при растяжении; • отличная сопротивляемость изгибу и сжатию, благодаря большому диаметру волокон, который примерно на порядок выше диаметров других типов волокон (для сравнения: диаметр углеродных волокон составляет порядка 5 микрон, диаметр стекловолокон – порядка 10 микрон, а диаметр борных волокон – около 140). Если говорить о недостатках, то следует отметить, что • главным среди них является высокая стоимость - примерно на порядок выше даже по сравнению с углеродными и арамидными волокнами. Из-за этого применение борных волокон весьма ограничено. • Еще одним недостатком борных волокон является то, что иногда они теряют свои механические свойства при химическом взаимодействии с металлической матрицей. 50

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна БОР Достоинства борных волокон : • наибольший удельный модуль при растяжении • отличная сопротивляемость изгибу и сжатию Борное волокно Сравнение диаметров волокон: • Борные – около 140 микрон • Углеродные – порядка 5 микрон • Стекловолокна – порядка 10 микрон Недостатки: • высокая стоимость • способность терять механические свойства при химическом взаимодействии с металлической матрицей 100 микрон 51

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна БОР Достоинства борных волокон : • наибольший удельный модуль при растяжении • отличная сопротивляемость изгибу и сжатию Борное волокно Сравнение диаметров волокон: • Борные – около 140 микрон • Углеродные – порядка 5 микрон • Стекловолокна – порядка 10 микрон Недостатки: • высокая стоимость • способность терять механические свойства при химическом взаимодействии с металлической матрицей 100 микрон 51

Сегодня волокна бора наиболее эффективно применяются в качестве наполнителей полимерных и алюминиевых композитов в конструкциях космических аппаратов и в спортивной индустрии, где высокие механические характеристики материалов имеют большее значение, чем стоимость. 52

Сегодня волокна бора наиболее эффективно применяются в качестве наполнителей полимерных и алюминиевых композитов в конструкциях космических аппаратов и в спортивной индустрии, где высокие механические характеристики материалов имеют большее значение, чем стоимость. 52

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна БОР Аэрокосмическая индустрия Спортивная индустрия Борные волокна 53

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна БОР Аэрокосмическая индустрия Спортивная индустрия Борные волокна 53

Карбидокремниевые волокна С начала 60 х годов XX века началось особенно интенсивное изучение материалов с высокой удельной прочностью и удельным модулем для использования в аэрокосмической области. Наряду с исследованиями борных волокон ряд фирм США, таких как Тексако Рисерч, Дженерал Текнолоджис, Авко и др. , начали изучение волокон на основе керамики, в частности карбидокремниевых волокон. В результате исследований карбидокремниевых волокон были обнаружены их многочисленные преимущества. 54

Карбидокремниевые волокна С начала 60 х годов XX века началось особенно интенсивное изучение материалов с высокой удельной прочностью и удельным модулем для использования в аэрокосмической области. Наряду с исследованиями борных волокон ряд фирм США, таких как Тексако Рисерч, Дженерал Текнолоджис, Авко и др. , начали изучение волокон на основе керамики, в частности карбидокремниевых волокон. В результате исследований карбидокремниевых волокон были обнаружены их многочисленные преимущества. 54

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна КАРБИД КРЕМНИЯ Компании, занимающиеся разработкой карбидокремниевых волокон Карбидокремниевые нити Карбид кремния 55

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна КАРБИД КРЕМНИЯ Компании, занимающиеся разработкой карбидокремниевых волокон Карбидокремниевые нити Карбид кремния 55

В частности, в отличие от борных волокон, при армировании алюминиевых матриц карбидокремниевые волокна не теряют своих характеристик из-за химического взаимодействия с алюминием в процессе изготовления. Это позволяет создавать новые материалы с необычными свойствами. Например, композит на основе алюминиевой матрицы, армированный полыми сферами из карбида кремния, обладает уникальными свойствами при сжатии и способен поглощать энергию взрыва. 56

В частности, в отличие от борных волокон, при армировании алюминиевых матриц карбидокремниевые волокна не теряют своих характеристик из-за химического взаимодействия с алюминием в процессе изготовления. Это позволяет создавать новые материалы с необычными свойствами. Например, композит на основе алюминиевой матрицы, армированный полыми сферами из карбида кремния, обладает уникальными свойствами при сжатии и способен поглощать энергию взрыва. 56

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна КАРБИД КРЕМНИЯ Алюминий, армированный карбидом кремния Напряжение, МПа Полые сферами из карбида кремния Диаграммы сжатия алюминиевых образцов, армированных полыми сферами из карбида кремния Деформация 57

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна КАРБИД КРЕМНИЯ Алюминий, армированный карбидом кремния Напряжение, МПа Полые сферами из карбида кремния Диаграммы сжатия алюминиевых образцов, армированных полыми сферами из карбида кремния Деформация 57

Еще одним преимуществом карбидокремниевых волокон является возможность их длительного использования при повышенных температурах – например, их прочность не снижается вплоть до 650 С. Поэтому композиты, армированные карбидокремниевыми волокнами, используют для изготовления радиационных труб, работающих при температурах до 580 С. Борные волокна, например, теряют 50% своей прочности при температурах свыше 500 С. А по сравнению с традиционными жаропрочными сплавами преимуществом карбидокремниевых композитов является низкая плотность, а также отличные антикоррозионные свойства. 58

Еще одним преимуществом карбидокремниевых волокон является возможность их длительного использования при повышенных температурах – например, их прочность не снижается вплоть до 650 С. Поэтому композиты, армированные карбидокремниевыми волокнами, используют для изготовления радиационных труб, работающих при температурах до 580 С. Борные волокна, например, теряют 50% своей прочности при температурах свыше 500 С. А по сравнению с традиционными жаропрочными сплавами преимуществом карбидокремниевых композитов является низкая плотность, а также отличные антикоррозионные свойства. 58

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна КАРБИД КРЕМНИЯ Нагревательные элементы Радиационные трубы 59

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна КАРБИД КРЕМНИЯ Нагревательные элементы Радиационные трубы 59

Благодаря высокой износостойкости эти материалы используют в качестве абразивных инструментов, например, из них делают абразивные диски на пластиковой основе. 60

Благодаря высокой износостойкости эти материалы используют в качестве абразивных инструментов, например, из них делают абразивные диски на пластиковой основе. 60

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна КАРБИД КРЕМНИЯ Абразивные материалы из карбида кремния 61

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна КАРБИД КРЕМНИЯ Абразивные материалы из карбида кремния 61

Кроме того, карбидокремниевые волокна являются полупроводниками, что еще больше расширяет область их применения. Из них, например, делают подложки микросхем. 62

Кроме того, карбидокремниевые волокна являются полупроводниками, что еще больше расширяет область их применения. Из них, например, делают подложки микросхем. 62

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна КАРБИД КРЕМНИЯ Применение карбида кремния в радиоэлектронике 63

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна КАРБИД КРЕМНИЯ Применение карбида кремния в радиоэлектронике 63

Карбидокремниевые тормозные диски сочетают низкий коэффициент трения (как у чугуна) с малым удельным весом. Поэтому их используют в конструкциях спортивных автомобилей и мотоциклов такие компании как Мерседес Бенц, Дукати, Порше, Ламборджини, Феррари, Корвет и др. Такие диски по твердости сравнимы с алмазом, весят в 4 раза меньше стальных и способны работать при температурах до +1400 °С. Для сравнения температура плавления чугуна – около 1200 °С, а чистого железа – более 1500 °С. Поэтому керамические диски практически незаменимы для авто- и мотоспорта. Обобщая выше сказанное, можно сказать, что основные приложения карбидокремниевых волокон связаны с их высокой прочностью, износостойкостью и способностью длительное время работать при повышенных температурах, не теряя при этом механических свойств. Недостатком этих материалов является их слабое сопротивление ударным нагрузкам и, конечно же стоимость. 64

Карбидокремниевые тормозные диски сочетают низкий коэффициент трения (как у чугуна) с малым удельным весом. Поэтому их используют в конструкциях спортивных автомобилей и мотоциклов такие компании как Мерседес Бенц, Дукати, Порше, Ламборджини, Феррари, Корвет и др. Такие диски по твердости сравнимы с алмазом, весят в 4 раза меньше стальных и способны работать при температурах до +1400 °С. Для сравнения температура плавления чугуна – около 1200 °С, а чистого железа – более 1500 °С. Поэтому керамические диски практически незаменимы для авто- и мотоспорта. Обобщая выше сказанное, можно сказать, что основные приложения карбидокремниевых волокон связаны с их высокой прочностью, износостойкостью и способностью длительное время работать при повышенных температурах, не теряя при этом механических свойств. Недостатком этих материалов является их слабое сопротивление ударным нагрузкам и, конечно же стоимость. 64

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна КАРБИД КРЕМНИЯ Тормозные диски из карбида кремния 65

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна КАРБИД КРЕМНИЯ Тормозные диски из карбида кремния 65

Волокна из оксида алюминия Как уже было отмечено ранее, разработка композитов на основе керамики началась в середине прошлого столетия, что было связано с поиском новых высокомодульных и высокопрочных материалов для авиакосмической отрасли. Тогда наряду с карбидокремниевыми композитами также были начаты исследования композитов на основе волокон из оксида кремния. Сегодня разработкой композитов на основе таких волокон занимаются многие фирмы ведущих стран мира, такие как Imperial Chemical Industries (Великобритания), 3 M (Minnesota Mining and Manufacturing company, США), Боинг, Митсубиси и др. 66

Волокна из оксида алюминия Как уже было отмечено ранее, разработка композитов на основе керамики началась в середине прошлого столетия, что было связано с поиском новых высокомодульных и высокопрочных материалов для авиакосмической отрасли. Тогда наряду с карбидокремниевыми композитами также были начаты исследования композитов на основе волокон из оксида кремния. Сегодня разработкой композитов на основе таких волокон занимаются многие фирмы ведущих стран мира, такие как Imperial Chemical Industries (Великобритания), 3 M (Minnesota Mining and Manufacturing company, США), Боинг, Митсубиси и др. 66

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна ОКСИД АЛЮМИНИЯ Разновидности оксида алюминия Частицы Волокна Пена 2 микрона 67

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна ОКСИД АЛЮМИНИЯ Разновидности оксида алюминия Частицы Волокна Пена 2 микрона 67

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна ОКСИД АЛЮМИНИЯ Компании, занимающиеся разработкой композитов на основе волокон из оксида алюминия Imperial Chemical Industries 68

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна ОКСИД АЛЮМИНИЯ Компании, занимающиеся разработкой композитов на основе волокон из оксида алюминия Imperial Chemical Industries 68

Оксид алюминия несколько уступает по некоторым характеристикам карбиду кремния (это прочность, теплопроводность и твердость). Однако этот материал способен сохранять свои свойства в более широком диапазоне температур и применяется тоже очень широко. Например, керамика на основе оксида алюминия используется • в горелках газоразрядных ламп, • в подложках интегральных схем, • в запорных элементах керамических трубопроводных кранов, • в зубных протезах. • Из оксида алюминия делают изоляторы, используемые на высоковольтных и транспортных линиях электропередач, • компоненты лазерных резонаторов и многие другие детали, в которых высоко ценится долговечность, стойкость к коррозии и изоляционные качества этого материала. 69

Оксид алюминия несколько уступает по некоторым характеристикам карбиду кремния (это прочность, теплопроводность и твердость). Однако этот материал способен сохранять свои свойства в более широком диапазоне температур и применяется тоже очень широко. Например, керамика на основе оксида алюминия используется • в горелках газоразрядных ламп, • в подложках интегральных схем, • в запорных элементах керамических трубопроводных кранов, • в зубных протезах. • Из оксида алюминия делают изоляторы, используемые на высоковольтных и транспортных линиях электропередач, • компоненты лазерных резонаторов и многие другие детали, в которых высоко ценится долговечность, стойкость к коррозии и изоляционные качества этого материала. 69

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна ОКСИД АЛЮМИНИЯ Газоразрядная лампа Зубные протезы Интегральная схема Керамические клапаны Изоляторы 70

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна ОКСИД АЛЮМИНИЯ Газоразрядная лампа Зубные протезы Интегральная схема Керамические клапаны Изоляторы 70

Еще одним достоинством оксида алюминия является то, что он, как и карбид кремния, подходят для упрочнения композитов с металлическими матрицами в отличие от углерода или бора, вступающих с некоторыми металлами в химическое взаимодействие. Главным недостатком всех композитов с керамическими наполнителями является высокая стоимость. Поэтому на сегодняшний день их применение ограничено. 71

Еще одним достоинством оксида алюминия является то, что он, как и карбид кремния, подходят для упрочнения композитов с металлическими матрицами в отличие от углерода или бора, вступающих с некоторыми металлами в химическое взаимодействие. Главным недостатком всех композитов с керамическими наполнителями является высокая стоимость. Поэтому на сегодняшний день их применение ограничено. 71

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна ОКСИД АЛЮМИНИЯ Достоинства оксида алюминия: • • долговечность стойкость к коррозии изоляционные свойства совместимость с металлами Основной недостаток – высокая стоимость 72

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна ОКСИД АЛЮМИНИЯ Достоинства оксида алюминия: • • долговечность стойкость к коррозии изоляционные свойства совместимость с металлами Основной недостаток – высокая стоимость 72

Они используются в теплозащитных конструкциях авиационной, космической и ракетной техники, где теплозащитные свойства и масса теплоизоляции является более важными параметрами, чем стоимость. 73

Они используются в теплозащитных конструкциях авиационной, космической и ракетной техники, где теплозащитные свойства и масса теплоизоляции является более важными параметрами, чем стоимость. 73

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна ОКСИД АЛЮМИНИЯ Тепловой щит для посадки космического корабля Теплозащитный материал Для космических челноков Теплозащита камеры сгорания двигателя 74

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Волокна ОКСИД АЛЮМИНИЯ Тепловой щит для посадки космического корабля Теплозащитный материал Для космических челноков Теплозащита камеры сгорания двигателя 74

Частицы Кроме волокон для армирования материалов иногда используют различного рода частицы, размер которых составляет порядка микрона, то есть тысячной доли миллиметра. Эти частицы могут иметь форму сфер, таблеток или чешуек. Они бываю металлическими (например, свинцовыми, алюминиевыми или магниевыми частицами) и неметаллическими (например, частицы песка, слюды, карбида кремния и т. д). Основным преимуществами использования частиц в качестве армирующих компонентов является то, что улучшение физических и механических свойств материала достигается при относительно невысокой себестоимости по сравнению с волокнистыми композитами. 75

Частицы Кроме волокон для армирования материалов иногда используют различного рода частицы, размер которых составляет порядка микрона, то есть тысячной доли миллиметра. Эти частицы могут иметь форму сфер, таблеток или чешуек. Они бываю металлическими (например, свинцовыми, алюминиевыми или магниевыми частицами) и неметаллическими (например, частицы песка, слюды, карбида кремния и т. д). Основным преимуществами использования частиц в качестве армирующих компонентов является то, что улучшение физических и механических свойств материала достигается при относительно невысокой себестоимости по сравнению с волокнистыми композитами. 75

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Частицы Типы частиц: • металлические o свинцовые o алюминиевые o магниевые 20 микрон 10 микрон • неметаллические o частицы песка o частицы слюды частицы карбида кремния 2 микрона 76

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Частицы Типы частиц: • металлические o свинцовые o алюминиевые o магниевые 20 микрон 10 микрон • неметаллические o частицы песка o частицы слюды частицы карбида кремния 2 микрона 76

По механическим свойствам композиты, армированные частицами, уступают волокнистым композитам, однако выигрывают в сравнении с традиционными конструкционными материалами – сталями и сплавами. Например, модуль упругости алюминиевого композита, армированного частицами карбида кремния, при 20% объемной доле наполнителя превышает модуль упругости типичного алюминиевого сплава примерно в 1, 5 раза, а при армировании волокнами с той же объемной долей модуль упругости композита вдоль волокон увеличивается примерно в 2 раза. То же самое касается и других физико-механических характеристик, таких как прочность, износостойкость, тепловое расширение и так далее. 77

По механическим свойствам композиты, армированные частицами, уступают волокнистым композитам, однако выигрывают в сравнении с традиционными конструкционными материалами – сталями и сплавами. Например, модуль упругости алюминиевого композита, армированного частицами карбида кремния, при 20% объемной доле наполнителя превышает модуль упругости типичного алюминиевого сплава примерно в 1, 5 раза, а при армировании волокнами с той же объемной долей модуль упругости композита вдоль волокон увеличивается примерно в 2 раза. То же самое касается и других физико-механических характеристик, таких как прочность, износостойкость, тепловое расширение и так далее. 77

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Частицы МОДУЛЬ УПРУГОСТИ Алюминиевый сплав Композит на основе алюминиевой матрицы, армированный частицами карбида кремния Композит на основе алюминиевой матрицы, армированный карбидокремниевыми волокнами 1, 5 E 2 E (объемная доля наполнителя равна 20%) E (та же объемная доля наполнителя - 20%) 78

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Частицы МОДУЛЬ УПРУГОСТИ Алюминиевый сплав Композит на основе алюминиевой матрицы, армированный частицами карбида кремния Композит на основе алюминиевой матрицы, армированный карбидокремниевыми волокнами 1, 5 E 2 E (объемная доля наполнителя равна 20%) E (та же объемная доля наполнителя - 20%) 78

Один из наиболее распространенных примеров использования частиц для армирования материала – это бетон, где частицы песка и гравия наполняют цементную матрицу, повышая тем самым несущую способность и долговечность материала. Кроме того, в строительстве бетон обычно дополнительно упрочняют металлической арматурой. Конструкции, построенные из такого материала, могут достигать огромных размеров. Примерами могут служить такие сооружения как небоскреб Бурдж. Калифа в Дубае – самое высокое строение в мире, и башни близнецы Петронас в Куала Лумпуре. 79

Один из наиболее распространенных примеров использования частиц для армирования материала – это бетон, где частицы песка и гравия наполняют цементную матрицу, повышая тем самым несущую способность и долговечность материала. Кроме того, в строительстве бетон обычно дополнительно упрочняют металлической арматурой. Конструкции, построенные из такого материала, могут достигать огромных размеров. Примерами могут служить такие сооружения как небоскреб Бурдж. Калифа в Дубае – самое высокое строение в мире, и башни близнецы Петронас в Куала Лумпуре. 79

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Частицы Армированный бетон Бетон = цементная матрица + армирующие частицы песка и гравия 80

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Частицы Армированный бетон Бетон = цементная матрица + армирующие частицы песка и гравия 80

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Частицы БЕТОННЫЕ КОНСТРУКЦИИ Небоскреб Бурдж-Калифа в Дубае Башни близнецы Петронас в Куала Лумпуре 81

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Частицы БЕТОННЫЕ КОНСТРУКЦИИ Небоскреб Бурдж-Калифа в Дубае Башни близнецы Петронас в Куала Лумпуре 81

В современных твердотопливных двигателях большой мощности часто применяют смесь, содержащую армирующие частицы твердого топлива в полимерной матрице. Это могут быть металлические частицы, например, частицы алюминия, магния, лития или берилия, или неметаллические, такие как борные или углеродные частицы. 82

В современных твердотопливных двигателях большой мощности часто применяют смесь, содержащую армирующие частицы твердого топлива в полимерной матрице. Это могут быть металлические частицы, например, частицы алюминия, магния, лития или берилия, или неметаллические, такие как борные или углеродные частицы. 82

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Частицы Твердотопливный двигатель Твердое топливо 83

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Частицы Твердотопливный двигатель Твердое топливо 83

Металлические частицы могут также использоваться для улучшения характеристик других металлов, не растворяясь при этом как в сплавах. Например, частицы свинца обычно используют в медных сплавах и сталях для облегчения их механической обработки. Кроме того, свинец, являясь природным лубрикантом, значительно повышает антифрикционные качества подшипников, изготовленных из медных сплавов. 84

Металлические частицы могут также использоваться для улучшения характеристик других металлов, не растворяясь при этом как в сплавах. Например, частицы свинца обычно используют в медных сплавах и сталях для облегчения их механической обработки. Кроме того, свинец, являясь природным лубрикантом, значительно повышает антифрикционные качества подшипников, изготовленных из медных сплавов. 84

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Частицы Свинец в медном сплаве Подшипники 50 микрон 85

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Частицы Свинец в медном сплаве Подшипники 50 микрон 85

Широкое распространение получили металлокерамические композиты, или подругому керметы, представляющие собой композиты на основе металлов или сплавов, армированные керамическими частицами карбида кремния или оксида алюминия. Керметы, объединяя преимущества металлов и керамики, отличаются повышенной прочностью, износо- и жаростойкостью, а также обладают отличными антикоррозийными и антифрикционными свойствами. Поэтому их широко применяют в авиастроении, автомобилестроении, электронике, и других отраслях промышленности. 86

Широкое распространение получили металлокерамические композиты, или подругому керметы, представляющие собой композиты на основе металлов или сплавов, армированные керамическими частицами карбида кремния или оксида алюминия. Керметы, объединяя преимущества металлов и керамики, отличаются повышенной прочностью, износо- и жаростойкостью, а также обладают отличными антикоррозийными и антифрикционными свойствами. Поэтому их широко применяют в авиастроении, автомобилестроении, электронике, и других отраслях промышленности. 86

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Частицы Керметы 10 микрон 2 микрона 87

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Частицы Керметы 10 микрон 2 микрона 87

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Частицы Керметы Авиастроение Автомобилестроение Электроника Благодаря высокой прочности и износостойкости керметы применяют при изготовлении режущих инструментов 88

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 1. Армирующие наполнители. 1. 1. Частицы Керметы Авиастроение Автомобилестроение Электроника Благодаря высокой прочности и износостойкости керметы применяют при изготовлении режущих инструментов 88

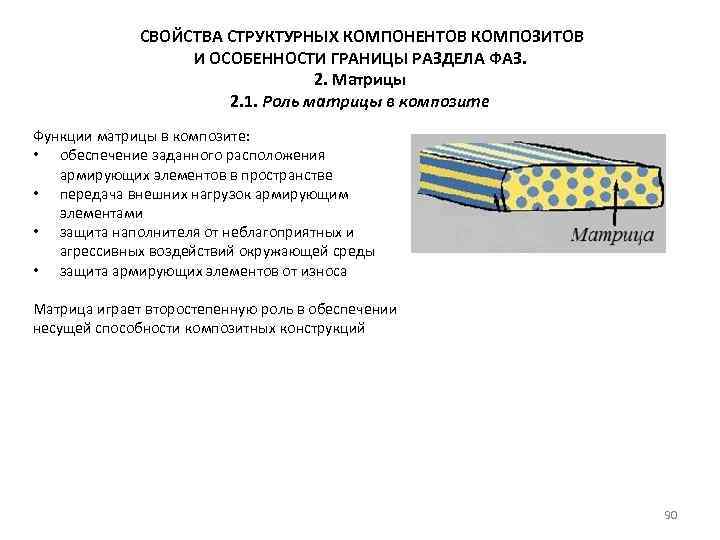

2. МАТРИЦЫ Роль матрицы в композите В первой теме нашего курса мы уже узнали, что основные функции матрицы в композите - это: • обеспечение заданного расположения армирующих элементов в пространстве; • передача внешних нагрузок армирующим элементами; • защита наполнителя от неблагоприятных и агрессивных воздействий окружающей среды; • а также защита армирующих элементов от износа. Матрица играет второстепенную роль в обеспечении несущей способности композитных конструкций. Однако ее выбор оказывает значительное влияние на свойства волокнистых композитов при сжатии, а также при сдвиге (как межслойном, так и внутрислойном). 89

2. МАТРИЦЫ Роль матрицы в композите В первой теме нашего курса мы уже узнали, что основные функции матрицы в композите - это: • обеспечение заданного расположения армирующих элементов в пространстве; • передача внешних нагрузок армирующим элементами; • защита наполнителя от неблагоприятных и агрессивных воздействий окружающей среды; • а также защита армирующих элементов от износа. Матрица играет второстепенную роль в обеспечении несущей способности композитных конструкций. Однако ее выбор оказывает значительное влияние на свойства волокнистых композитов при сжатии, а также при сдвиге (как межслойном, так и внутрислойном). 89

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 2. Матрицы 2. 1. Роль матрицы в композите Функции матрицы в композите: • обеспечение заданного расположения армирующих элементов в пространстве • передача внешних нагрузок армирующим элементами • защита наполнителя от неблагоприятных и агрессивных воздействий окружающей среды • защита армирующих элементов от износа Матрица играет второстепенную роль в обеспечении несущей способности композитных конструкций 90

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 2. Матрицы 2. 1. Роль матрицы в композите Функции матрицы в композите: • обеспечение заданного расположения армирующих элементов в пространстве • передача внешних нагрузок армирующим элементами • защита наполнителя от неблагоприятных и агрессивных воздействий окружающей среды • защита армирующих элементов от износа Матрица играет второстепенную роль в обеспечении несущей способности композитных конструкций 90

• В частности, матрица обеспечивает боковую поддержку волокон и препятствует потере устойчивости волокон при сжатии, что в значительной степени определяет прочность композита при сжатии. • Прочность при межслойном сдвиге является важной характеристикой материала при изгибе композитных конструкций, • а прочность при внутрислойном сдвиге важна при кручении. • Взаимодействие между волокном и матрицей является одним из определяющих факторов при проектировании конструкций с повышенной устойчивостью к повреждениям. • И наконец, требования к механической обработке композитных конструкций определяются качеством поверхности, а значит, в определенной степени зависят от выбора матрицы. Например, для композитов на основе полимерных матриц, качество поверхности определяется такими характеристиками как вязкость, а также время и температура полимеризации. В нашем курсе мы рассмотрим основные типы матриц: полимерные, металлические и керамические. 91

• В частности, матрица обеспечивает боковую поддержку волокон и препятствует потере устойчивости волокон при сжатии, что в значительной степени определяет прочность композита при сжатии. • Прочность при межслойном сдвиге является важной характеристикой материала при изгибе композитных конструкций, • а прочность при внутрислойном сдвиге важна при кручении. • Взаимодействие между волокном и матрицей является одним из определяющих факторов при проектировании конструкций с повышенной устойчивостью к повреждениям. • И наконец, требования к механической обработке композитных конструкций определяются качеством поверхности, а значит, в определенной степени зависят от выбора матрицы. Например, для композитов на основе полимерных матриц, качество поверхности определяется такими характеристиками как вязкость, а также время и температура полимеризации. В нашем курсе мы рассмотрим основные типы матриц: полимерные, металлические и керамические. 91

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 2. Матрицы 2. 1. Роль матрицы в композите Выбор матрицы оказывает существенное влияние на свойства волокнистых композитов при сжатии и при сдвиге: • матрица обеспечивает боковую поддержку волокон и препятствует потере устойчивости волокон при сжатии • прочность при межслойном сдвиге является важной характеристикой материала при изгибе композитных конструкций • прочность при внутрислойном сдвиге важна при кручении композитных конструкций Сжатие Потеря устойчивости волокон при сжатии Кручение Изгиб 92

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 2. Матрицы 2. 1. Роль матрицы в композите Выбор матрицы оказывает существенное влияние на свойства волокнистых композитов при сжатии и при сдвиге: • матрица обеспечивает боковую поддержку волокон и препятствует потере устойчивости волокон при сжатии • прочность при межслойном сдвиге является важной характеристикой материала при изгибе композитных конструкций • прочность при внутрислойном сдвиге важна при кручении композитных конструкций Сжатие Потеря устойчивости волокон при сжатии Кручение Изгиб 92

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 2. Матрицы 2. 1. Роль матрицы в композите • • Взаимодействие между волокном и матрицей является одним из определяющих факторов при проектировании конструкций с повышенной устойчивостью к повреждениям Требования к механической обработке композитных конструкций определяются качеством поверхности, а значит, в определенной степени зависят от выбора матрицы Отслоения волокон от матрицы Трубы, армированные стекловолокнами, в полимерной матрице 93

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 2. Матрицы 2. 1. Роль матрицы в композите • • Взаимодействие между волокном и матрицей является одним из определяющих факторов при проектировании конструкций с повышенной устойчивостью к повреждениям Требования к механической обработке композитных конструкций определяются качеством поверхности, а значит, в определенной степени зависят от выбора матрицы Отслоения волокон от матрицы Трубы, армированные стекловолокнами, в полимерной матрице 93

Полимерные матрицы 2. 2. 1. Особенности структуры полимеров Полимеры – это вещества, которые представляют собой наборы макромолекул различной длины, но обязательно содержащие некоторые повторяющиеся модули атомов – мономеры, соединенные друг с другом химическими связями. Названия полимеров образуются от названий мономеров с приставкой «поли» : например полиэтилен, полипропилен, полиамид, поливинилацетат и т. д. 94

Полимерные матрицы 2. 2. 1. Особенности структуры полимеров Полимеры – это вещества, которые представляют собой наборы макромолекул различной длины, но обязательно содержащие некоторые повторяющиеся модули атомов – мономеры, соединенные друг с другом химическими связями. Названия полимеров образуются от названий мономеров с приставкой «поли» : например полиэтилен, полипропилен, полиамид, поливинилацетат и т. д. 94

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 2. Матрицы 2. 2. Полимерные матрицы Полимеры – это вещества, которые представляют собой наборы макромолекул различной длины, но обязательно содержащие некоторые повторяющиеся модули атомов – мономеры, соединенные друг с другом химическими связями Примеры: • полиэтилен • полипропилен • полиамид • поливинилацетат Повторяющийся модуль атомов 95

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 2. Матрицы 2. 2. Полимерные матрицы Полимеры – это вещества, которые представляют собой наборы макромолекул различной длины, но обязательно содержащие некоторые повторяющиеся модули атомов – мономеры, соединенные друг с другом химическими связями Примеры: • полиэтилен • полипропилен • полиамид • поливинилацетат Повторяющийся модуль атомов 95

Полимер получается из мономеров в процессе реакции полимеризации (или отверждения). В твердом (то есть полимеризованном) состоянии макромолекулы располагаются в пространстве либо хаотично, как в случае аморфных полимеров, либо в виде сочетания хаотичных и упорядоченных структур, что свойственно кристаллическим полимерам. 96

Полимер получается из мономеров в процессе реакции полимеризации (или отверждения). В твердом (то есть полимеризованном) состоянии макромолекулы располагаются в пространстве либо хаотично, как в случае аморфных полимеров, либо в виде сочетания хаотичных и упорядоченных структур, что свойственно кристаллическим полимерам. 96

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 2. Матрицы 2. 2. Полимерные матрицы Кристаллическая часть Аморфные полимеры Кристаллические полимеры 97

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 2. Матрицы 2. 2. Полимерные матрицы Кристаллическая часть Аморфные полимеры Кристаллические полимеры 97

Композиты, на основе полимерных матриц часто называют армированными пластиками. Иногда при этом указывают тип наполнителя, например, стеклопластиками называют пластики, армированные стеклянными волокнами, углепластиками – углеродными, а боропластиками – борными. 98

Композиты, на основе полимерных матриц часто называют армированными пластиками. Иногда при этом указывают тип наполнителя, например, стеклопластиками называют пластики, армированные стеклянными волокнами, углепластиками – углеродными, а боропластиками – борными. 98

СВОЙСТВА СТРУКТУРНЫХ КОМПОНЕНТОВ КОМПОЗИТОВ И ОСОБЕННОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ. 2. Матрицы 2. 2. Полимерные матрицы Композиты, на основе полимерных матриц называют армированными пластиками Иногда при этом указывают тип наполнителя, например: • • • стеклопластиками называют пластики, армированные стеклянными волокнами углепластиками – углеродными волокнами боропластиками – борными волокнами СТЕКЛОПЛАСТИКовые трубы Стекловолоконный ровинг Ткань из углеродных волокон УГЛЕПЛАСТИКовые трубы 99