Тема 17 У.З..pptx

- Количество слайдов: 51

• Тема 17. Управление запасами и движением товаров

• Тема 17. Управление запасами и движением товаров

Вопросы: 1. Понятие, виды, функции, типы запасов 2. Методы определения потребности в запасах 3. Системы управления запасами на фирме. 4. Управление движением товаров, виды движения товара. • 5. Определение оптимальных каналов продвижения товаров • • •

Вопросы: 1. Понятие, виды, функции, типы запасов 2. Методы определения потребности в запасах 3. Системы управления запасами на фирме. 4. Управление движением товаров, виды движения товара. • 5. Определение оптимальных каналов продвижения товаров • • •

• • • Доклады: 1. Типы моделей управления запасами. 2. Контроль состояния запасов. 3. Модели управления запасами. 4. Система АВС и ее применение в управлении запасами.

• • • Доклады: 1. Типы моделей управления запасами. 2. Контроль состояния запасов. 3. Модели управления запасами. 4. Система АВС и ее применение в управлении запасами.

1. Понятие, виды, функции, типы запасов • Запасы играют ключевую роль в деятельности любого предприятия. • Запасы — одни из наиболее дорогостоящих активов большинства компаний и составляют до 40% от общего инвестируемого капитала. • Эффективное управление такими активами связано с оптимизацией их объема, состава, периодичности закупок и направленное на снижение издержек.

1. Понятие, виды, функции, типы запасов • Запасы играют ключевую роль в деятельности любого предприятия. • Запасы — одни из наиболее дорогостоящих активов большинства компаний и составляют до 40% от общего инвестируемого капитала. • Эффективное управление такими активами связано с оптимизацией их объема, состава, периодичности закупок и направленное на снижение издержек.

Запасы – • резервы определенного ресурса или предметов, необходимых для беспрерывного ведения хозяйственной деятельности предприятия 5

Запасы – • резервы определенного ресурса или предметов, необходимых для беспрерывного ведения хозяйственной деятельности предприятия 5

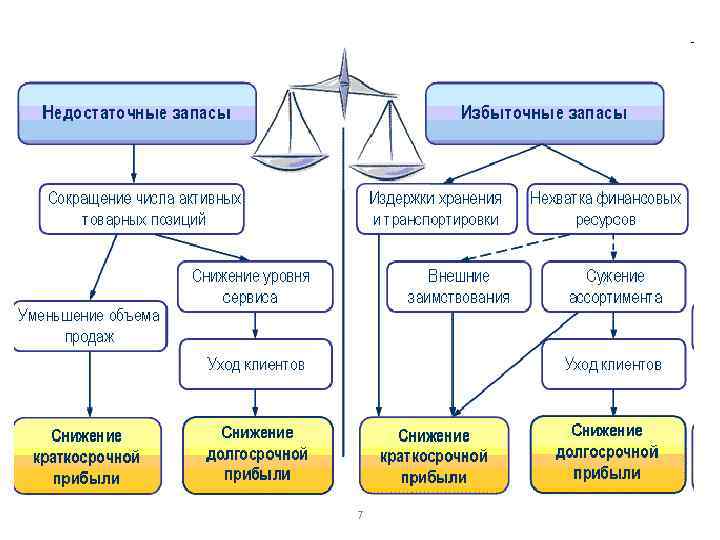

• Непрерывность, результативность производства требует, чтобы постоянно находилось достаточное количество запасов (сырья и материалов и др. ) для полного удовлетворения потребностей производства в любой момент их использования (Рис. 1). • Предприниматели вынуждены создавать запасы (хотя это и затраты), так как отсутствие или избыток запасов может привести к потери краткосрочной или долгосрочной прибыли.

• Непрерывность, результативность производства требует, чтобы постоянно находилось достаточное количество запасов (сырья и материалов и др. ) для полного удовлетворения потребностей производства в любой момент их использования (Рис. 1). • Предприниматели вынуждены создавать запасы (хотя это и затраты), так как отсутствие или избыток запасов может привести к потери краткосрочной или долгосрочной прибыли.

7

7

Запасы: Сырье; Комплектующие; Вспомогательные материалы; Незавершенное производство (внутрицеховые и межцеховые запасы); Готовая (конечная) продукция 8

Запасы: Сырье; Комплектующие; Вспомогательные материалы; Незавершенное производство (внутрицеховые и межцеховые запасы); Готовая (конечная) продукция 8

Создание запасов сопровождается выполнением определенных функции: - обеспечение сбалансированности и эффективности производственной деятельности, - предотвращение недозагрузки производственных мощностей, - обеспечение бесперебойной работы предприятия, сокращение потерь от простоев, - учет колебаний спроса на продукцию, - предотвращение возможных потерь потребителей из-за отсутствия готовой продукции и др.

Создание запасов сопровождается выполнением определенных функции: - обеспечение сбалансированности и эффективности производственной деятельности, - предотвращение недозагрузки производственных мощностей, - обеспечение бесперебойной работы предприятия, сокращение потерь от простоев, - учет колебаний спроса на продукцию, - предотвращение возможных потерь потребителей из-за отсутствия готовой продукции и др.

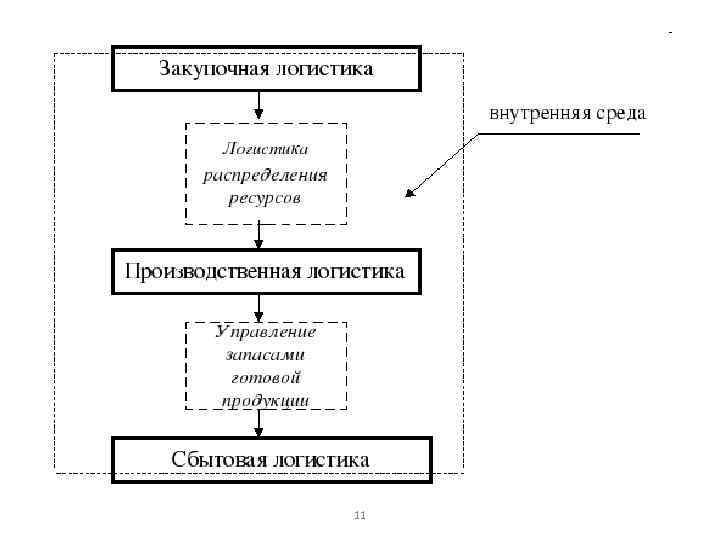

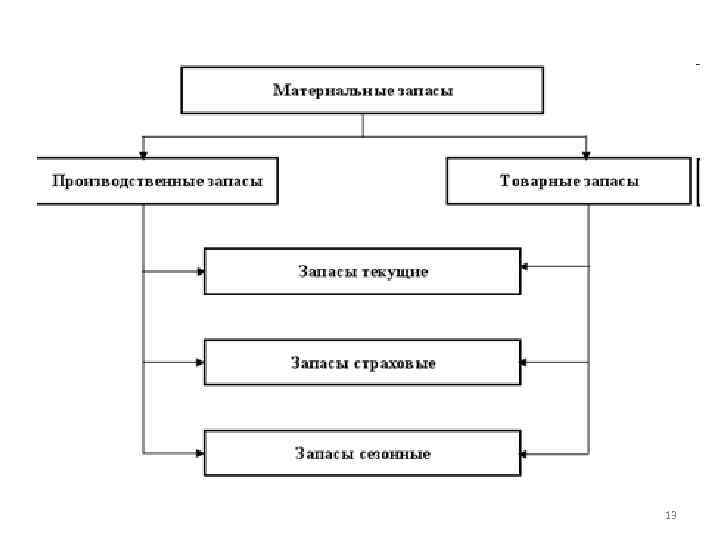

. • Запасы это статическая совокупность материально-сырьевых ресурсов в определенной логистической системе (Рис. 2. ).

. • Запасы это статическая совокупность материально-сырьевых ресурсов в определенной логистической системе (Рис. 2. ).

11

11

В соответствии с выполняемыми целями запасы классифицируются: по стадии производственного процесса различают, запасы: • сырье и материалы, • изделия на стадии производства, • готовая продукция. • • по функции, запас : подготовительный – требующие дальнейшей подготовки перед использованием, производственный –находится на предприятиях всех отраслей, страховой – обеспечивает бесперебойную работу на случай недопоставки материалов, • сезонный – появляются при сезонном характере производства потребления • • или транспортировки, товарный –готовая продукция на складе и находящиеся в пути следования, переходящий – обеспечивает непрерывность производственного или торгового процесса от начала периода до момента поставки очередной партии товара.

В соответствии с выполняемыми целями запасы классифицируются: по стадии производственного процесса различают, запасы: • сырье и материалы, • изделия на стадии производства, • готовая продукция. • • по функции, запас : подготовительный – требующие дальнейшей подготовки перед использованием, производственный –находится на предприятиях всех отраслей, страховой – обеспечивает бесперебойную работу на случай недопоставки материалов, • сезонный – появляются при сезонном характере производства потребления • • или транспортировки, товарный –готовая продукция на складе и находящиеся в пути следования, переходящий – обеспечивает непрерывность производственного или торгового процесса от начала периода до момента поставки очередной партии товара.

13

13

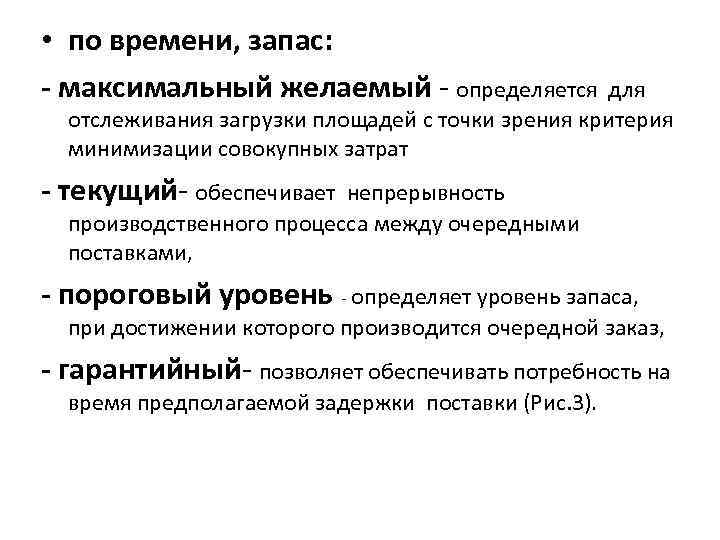

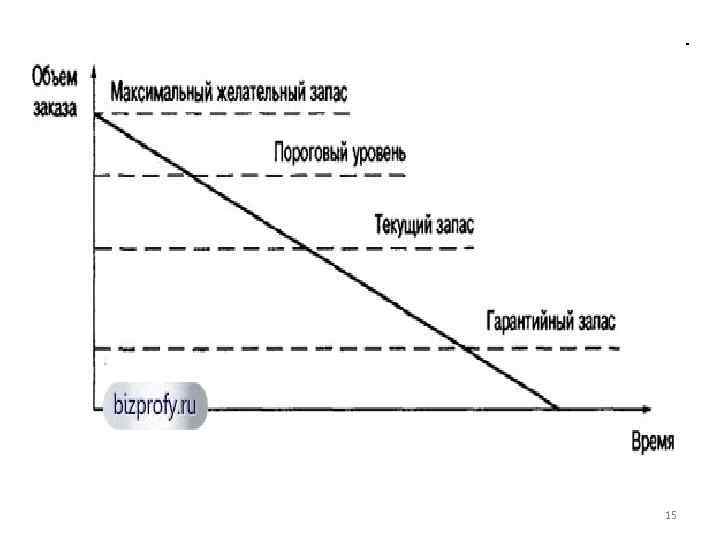

• по времени, запас: - максимальный желаемый - определяется для отслеживания загрузки площадей с точки зрения критерия минимизации совокупных затрат - текущий- обеспечивает непрерывность производственного процесса между очередными поставками, - пороговый уровень - определяет уровень запаса, при достижении которого производится очередной заказ, - гарантийный- позволяет обеспечивать потребность на время предполагаемой задержки поставки (Рис. 3).

• по времени, запас: - максимальный желаемый - определяется для отслеживания загрузки площадей с точки зрения критерия минимизации совокупных затрат - текущий- обеспечивает непрерывность производственного процесса между очередными поставками, - пороговый уровень - определяет уровень запаса, при достижении которого производится очередной заказ, - гарантийный- позволяет обеспечивать потребность на время предполагаемой задержки поставки (Рис. 3).

15

15

по целевому назначению бывают, запасы : • технологические (переходные) - движущиеся из одной логистической системы в другую, связанные с особенностями технологии в логистической системе: например, длительные сроки поставки, длительный цикл производства, • текущие (циклические) - размером в одну партию товара для обеспечения нормальной работы логистической системы, • резервные (страховые, буферные) - запасы на случай колебания потребности в соответствующих материально-сырьевых ресурсах.

по целевому назначению бывают, запасы : • технологические (переходные) - движущиеся из одной логистической системы в другую, связанные с особенностями технологии в логистической системе: например, длительные сроки поставки, длительный цикл производства, • текущие (циклические) - размером в одну партию товара для обеспечения нормальной работы логистической системы, • резервные (страховые, буферные) - запасы на случай колебания потребности в соответствующих материально-сырьевых ресурсах.

• 2. Методы определения потребности в запасах • Определение потребности в материальных ресурсах можно осуществить следующими методами (Рис. 3): • 1) детерминированным - на основе планов производства и норм расхода • 2) стохастическим - на основе вероятностного прогноза с учетом потребностей за прошлые периоды • 3) оценочным • Выбор метода зависит от : • особенностей материальных ресурсов, • условий их потребления, • наличия соответствующих данных для проведения необходимых расчетов.

• 2. Методы определения потребности в запасах • Определение потребности в материальных ресурсах можно осуществить следующими методами (Рис. 3): • 1) детерминированным - на основе планов производства и норм расхода • 2) стохастическим - на основе вероятностного прогноза с учетом потребностей за прошлые периоды • 3) оценочным • Выбор метода зависит от : • особенностей материальных ресурсов, • условий их потребления, • наличия соответствующих данных для проведения необходимых расчетов.

Классификация методов определения потребностей в материальных ресурсах Методы определения потребностей в материалах Оценочные Детерминированные Стохастические 18

Классификация методов определения потребностей в материальных ресурсах Методы определения потребностей в материалах Оценочные Детерминированные Стохастические 18

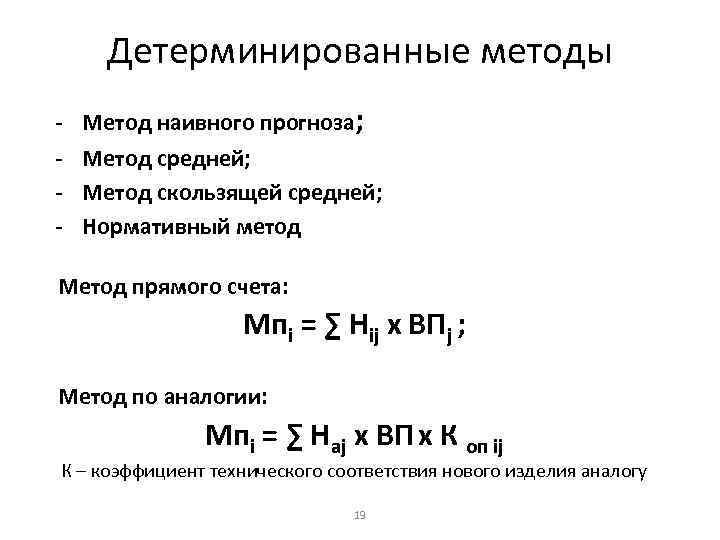

Детерминированные методы - Метод наивного прогноза; Метод средней; Метод скользящей средней; Нормативный метод Метод прямого счета: Мпi = ∑ Нij x ВПj ; Метод по аналогии: Мпi = ∑ Наj x ВП х К оп ij К – коэффициент технического соответствия нового изделия аналогу 19

Детерминированные методы - Метод наивного прогноза; Метод средней; Метод скользящей средней; Нормативный метод Метод прямого счета: Мпi = ∑ Нij x ВПj ; Метод по аналогии: Мпi = ∑ Наj x ВП х К оп ij К – коэффициент технического соответствия нового изделия аналогу 19

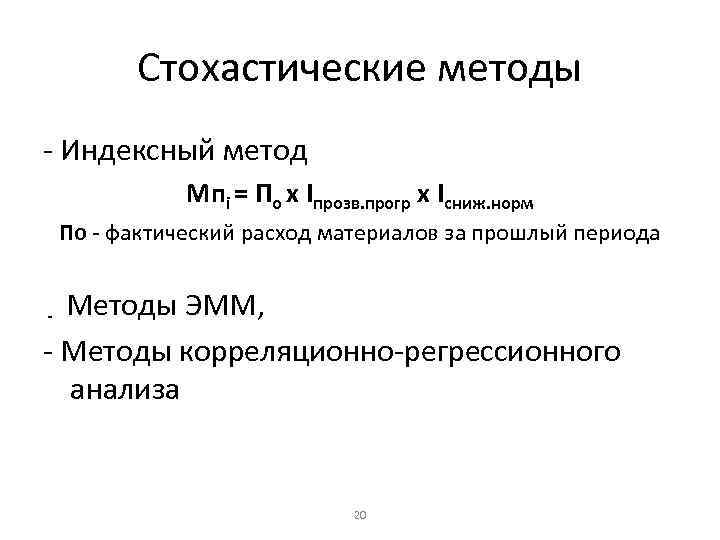

Стохастические методы - Индексный метод Мпi = По х Iпрозв. прогр х Iсниж. норм По - фактический расход материалов за прошлый периода Методы ЭММ, - Методы корреляционно-регрессионного анализа - 20

Стохастические методы - Индексный метод Мпi = По х Iпрозв. прогр х Iсниж. норм По - фактический расход материалов за прошлый периода Методы ЭММ, - Методы корреляционно-регрессионного анализа - 20

Оценочные методы - Экспериментальные методы • - Балансовые методы 21

Оценочные методы - Экспериментальные методы • - Балансовые методы 21

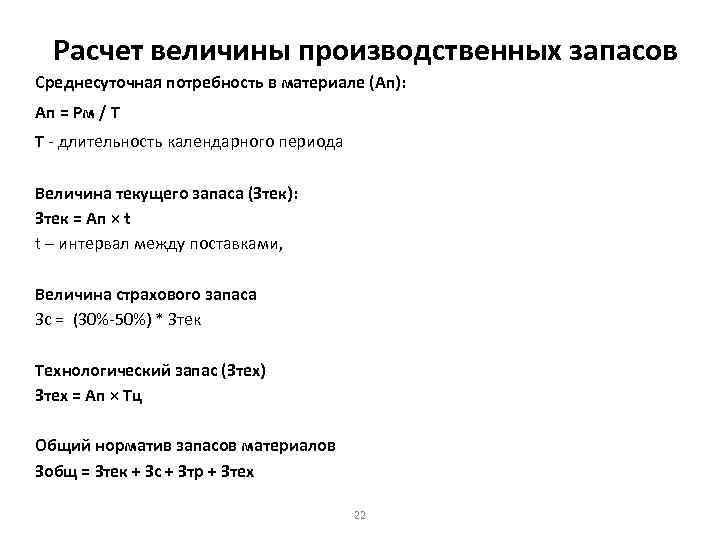

Расчет величины производственных запасов Среднесуточная потребность в материале (Ап): Ап = Рм / Т Т - длительность календарного периода Величина текущего запаса (Зтек): Зтек = Ап × t t – интервал между поставками, Величина страхового запаса Зс = (30%-50%) * Зтек Технологический запас (Зтех) Зтех = Ап × Тц Общий норматив запасов материалов Зобщ = Зтек + Зс + Зтр + Зтех 22

Расчет величины производственных запасов Среднесуточная потребность в материале (Ап): Ап = Рм / Т Т - длительность календарного периода Величина текущего запаса (Зтек): Зтек = Ап × t t – интервал между поставками, Величина страхового запаса Зс = (30%-50%) * Зтек Технологический запас (Зтех) Зтех = Ап × Тц Общий норматив запасов материалов Зобщ = Зтек + Зс + Зтр + Зтех 22

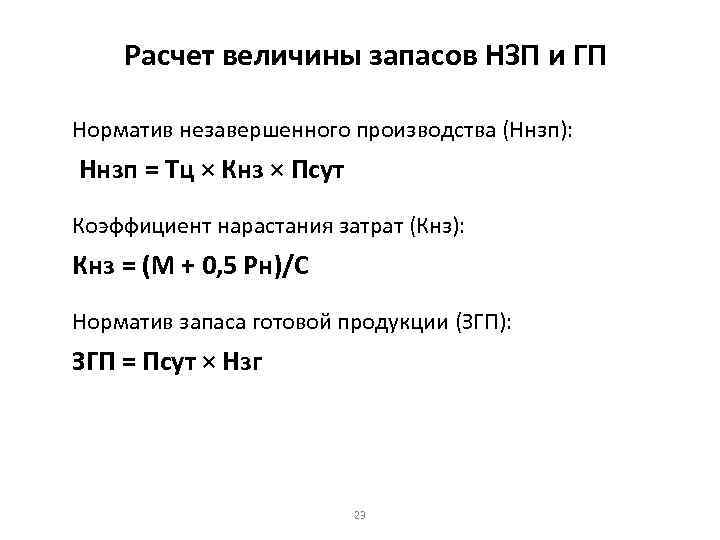

Расчет величины запасов НЗП и ГП Норматив незавершенного производства (Ннзп): Ннзп = Тц × Кнз × Псут Коэффициент нарастания затрат (Кнз): Кнз = (М + 0, 5 Рн)/С Норматив запаса готовой продукции (ЗГП): ЗГП = Псут × Нзг 23

Расчет величины запасов НЗП и ГП Норматив незавершенного производства (Ннзп): Ннзп = Тц × Кнз × Псут Коэффициент нарастания затрат (Кнз): Кнз = (М + 0, 5 Рн)/С Норматив запаса готовой продукции (ЗГП): ЗГП = Псут × Нзг 23

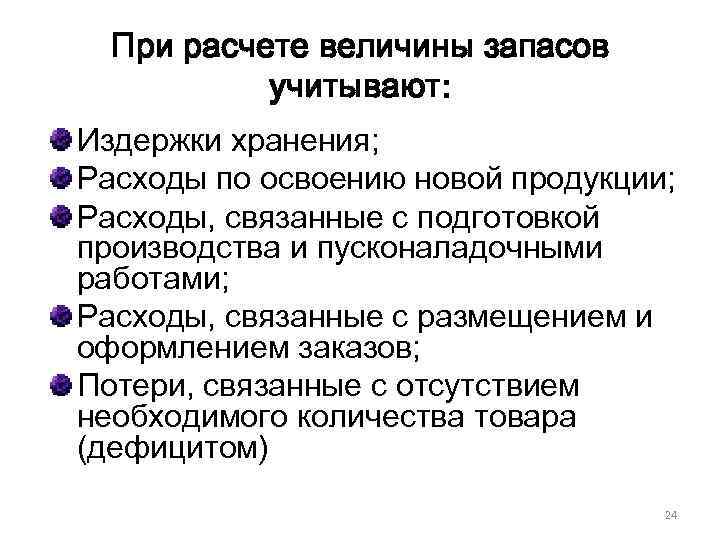

При расчете величины запасов учитывают: Издержки хранения; Расходы по освоению новой продукции; Расходы, связанные с подготовкой производства и пусконаладочными работами; Расходы, связанные с размещением и оформлением заказов; Потери, связанные с отсутствием необходимого количества товара (дефицитом) 24

При расчете величины запасов учитывают: Издержки хранения; Расходы по освоению новой продукции; Расходы, связанные с подготовкой производства и пусконаладочными работами; Расходы, связанные с размещением и оформлением заказов; Потери, связанные с отсутствием необходимого количества товара (дефицитом) 24

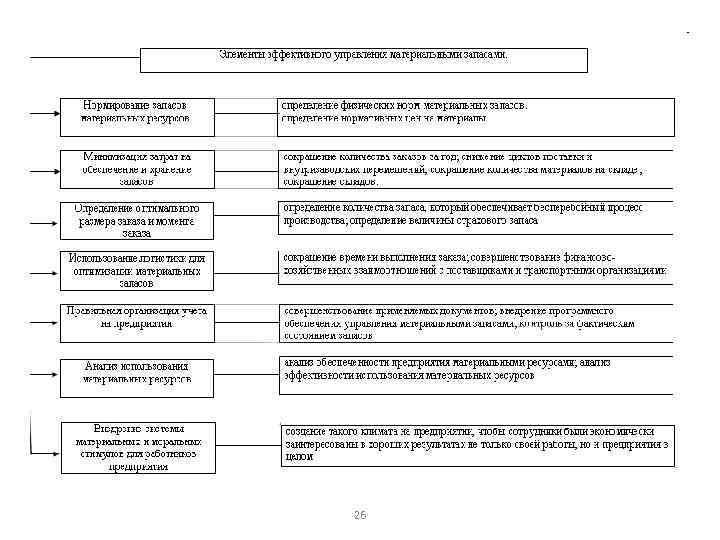

3. Системы управления запасами на фирме • Рациональное управление запасами является необходимым условием эффективной работы организаций. • Система управления запасами - это совокупность правил и способов регулирования, с помощью которых можно контролировать уровни запасов и определять, какую величину запаса, необходимо поддерживать и каким должен быть объем заказа.

3. Системы управления запасами на фирме • Рациональное управление запасами является необходимым условием эффективной работы организаций. • Система управления запасами - это совокупность правил и способов регулирования, с помощью которых можно контролировать уровни запасов и определять, какую величину запаса, необходимо поддерживать и каким должен быть объем заказа.

26

26

• Управление запасами направлено на разрешение двух ключевых проблем производственного менеджмента: • удовлетворение запросов покупателей с помощью запасов (Згп), • рациональное использование ресурсов организации (Здр. ).

• Управление запасами направлено на разрешение двух ключевых проблем производственного менеджмента: • удовлетворение запросов покупателей с помощью запасов (Згп), • рациональное использование ресурсов организации (Здр. ).

Процесс управления запасами - учет наличных запасов и стадий исполнения; • надежное прогнозирование спроса; • постоянной сбор и обработка информации о сроках производства и доставки; • оценка стоимости поддержания и величины запасов (гарантийный запас), стоимости заказов и возможных дополнительных издержек; • создание системы классификации запасов 28

Процесс управления запасами - учет наличных запасов и стадий исполнения; • надежное прогнозирование спроса; • постоянной сбор и обработка информации о сроках производства и доставки; • оценка стоимости поддержания и величины запасов (гарантийный запас), стоимости заказов и возможных дополнительных издержек; • создание системы классификации запасов 28

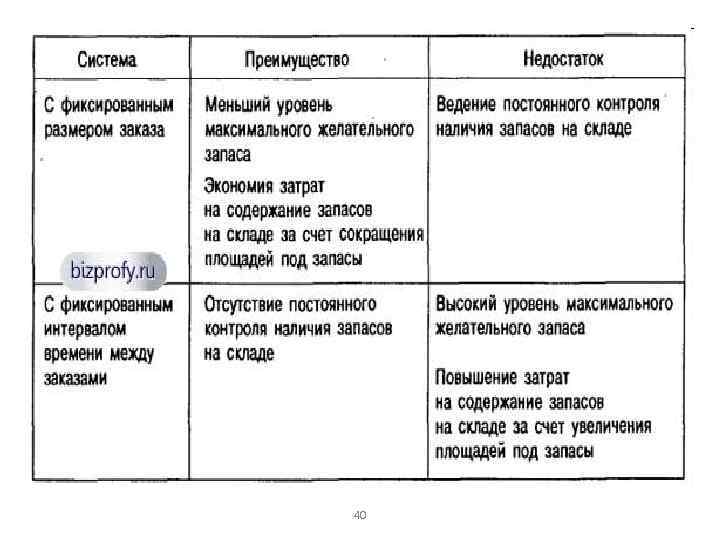

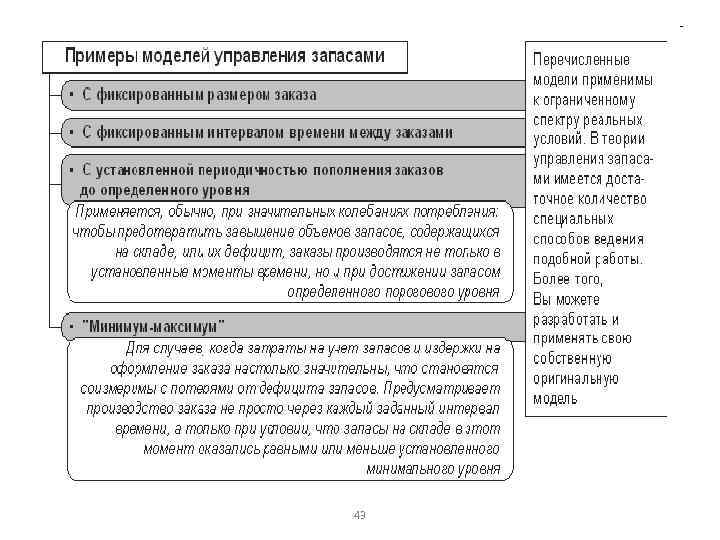

• Различают две основные модели систем управления запасами; 1. модель с фиксированным размером заказа; 2. модель с фиксированным интервалом поставки (периодом).

• Различают две основные модели систем управления запасами; 1. модель с фиксированным размером заказа; 2. модель с фиксированным интервалом поставки (периодом).

1. Модель с фиксированным размером заказа • Эта модель используется для управления запасами дорогостоящих и критических (важных для производственного процесса) материалов. • В ней очередной заказ на поставку осуществляется тогда, когда запас материала снижается до определенного уровня. Величина заказа зависит от скорости потребления материала. • Размер заказа строго зафиксирован и не меняется ни при каких условиях

1. Модель с фиксированным размером заказа • Эта модель используется для управления запасами дорогостоящих и критических (важных для производственного процесса) материалов. • В ней очередной заказ на поставку осуществляется тогда, когда запас материала снижается до определенного уровня. Величина заказа зависит от скорости потребления материала. • Размер заказа строго зафиксирован и не меняется ни при каких условиях

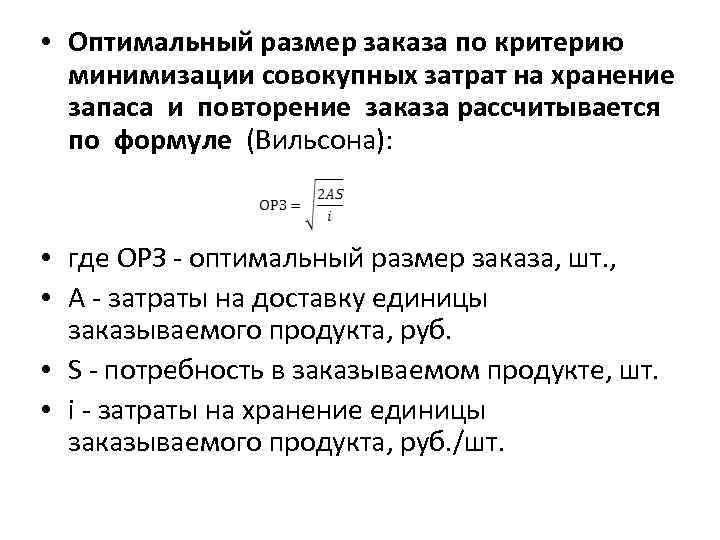

• Оптимальный размер заказа по критерию минимизации совокупных затрат на хранение запаса и повторение заказа рассчитывается по формуле (Вильсона): • где ОРЗ - оптимальный размер заказа, шт. , • А - затраты на доставку единицы заказываемого продукта, руб. • S - потребность в заказываемом продукте, шт. • i - затраты на хранение единицы заказываемого продукта, руб. /шт.

• Оптимальный размер заказа по критерию минимизации совокупных затрат на хранение запаса и повторение заказа рассчитывается по формуле (Вильсона): • где ОРЗ - оптимальный размер заказа, шт. , • А - затраты на доставку единицы заказываемого продукта, руб. • S - потребность в заказываемом продукте, шт. • i - затраты на хранение единицы заказываемого продукта, руб. /шт.

• Затраты на доставку единицы заказываемого продукта (А) включают следующие , элементы: - стоимость транспортировки заказа, - затраты на разработку условий поставки, - стоимость контроля исполнения заказа, - затраты на выпуск каталогов, -стоимость форм документов.

• Затраты на доставку единицы заказываемого продукта (А) включают следующие , элементы: - стоимость транспортировки заказа, - затраты на разработку условий поставки, - стоимость контроля исполнения заказа, - затраты на выпуск каталогов, -стоимость форм документов.

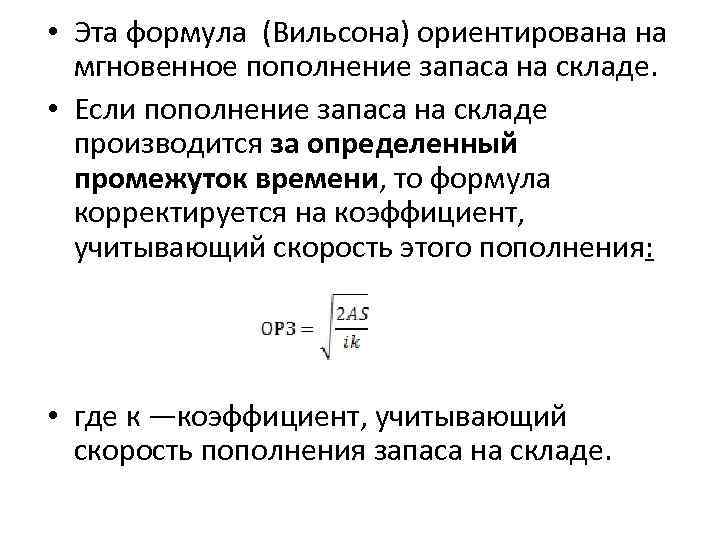

• Эта формула (Вильсона) ориентирована на мгновенное пополнение запаса на складе. • Если пополнение запаса на складе производится за определенный промежуток времени, то формула корректируется на коэффициент, учитывающий скорость этого пополнения: • где к —коэффициент, учитывающий скорость пополнения запаса на складе.

• Эта формула (Вильсона) ориентирована на мгновенное пополнение запаса на складе. • Если пополнение запаса на складе производится за определенный промежуток времени, то формула корректируется на коэффициент, учитывающий скорость этого пополнения: • где к —коэффициент, учитывающий скорость пополнения запаса на складе.

• При этой системе используются три основных параметра: • а) гарантийный запас необходим на время предполагаемой задержки (максимально возможная задержка). • б) величина порогового уровня рассчитывается таким образом, что поступление заказа на склад происходит в момент снижения текущего запаса до гарантийного уровня,

• При этой системе используются три основных параметра: • а) гарантийный запас необходим на время предполагаемой задержки (максимально возможная задержка). • б) величина порогового уровня рассчитывается таким образом, что поступление заказа на склад происходит в момент снижения текущего запаса до гарантийного уровня,

• В) желательный максимальный запас определяется для отслеживания целесообразной загрузки площадей с точки зрения критерия минимизации совокупных затрат.

• В) желательный максимальный запас определяется для отслеживания целесообразной загрузки площадей с точки зрения критерия минимизации совокупных затрат.

2. Система с фиксированным интервалом времени между заказами. • Исходя из названия - заказы делаются в строго определенные моменты времени, (например, 1 раз в месяц, 1 раз в неделю, 1 раз в 14 дней и т. п). Система эффективна в условиях невысокой стоимости запасов и их ритмичного потребления. • Определить интервал времени между заказами можно с помощью оптимального размера заказа.

2. Система с фиксированным интервалом времени между заказами. • Исходя из названия - заказы делаются в строго определенные моменты времени, (например, 1 раз в месяц, 1 раз в неделю, 1 раз в 14 дней и т. п). Система эффективна в условиях невысокой стоимости запасов и их ритмичного потребления. • Определить интервал времени между заказами можно с помощью оптимального размера заказа.

• Оптимальный размер заказа позволяет: - минимизировать совокупные затраты на хранение запаса и повторение заказа, - достичь наилучшего сочетания взаимодействующих факторов (площадь складских помещений, издержки на хранение запасов и стоимости заказа).

• Оптимальный размер заказа позволяет: - минимизировать совокупные затраты на хранение запаса и повторение заказа, - достичь наилучшего сочетания взаимодействующих факторов (площадь складских помещений, издержки на хранение запасов и стоимости заказа).

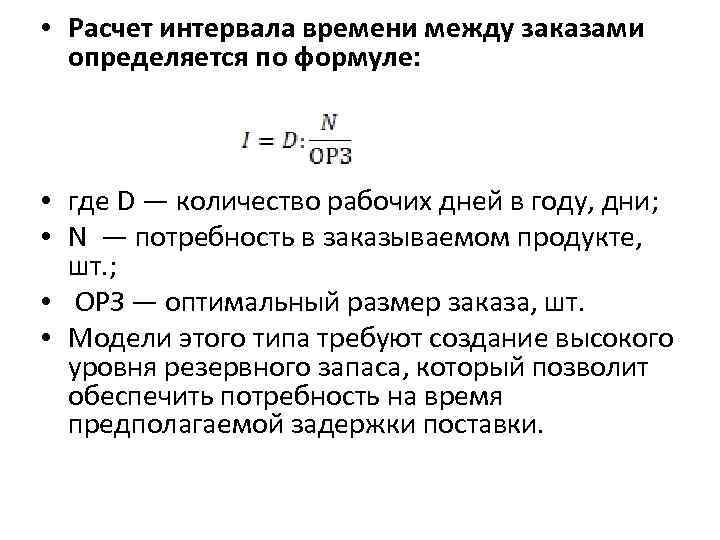

• Расчет интервала времени между заказами определяется по формуле: • где D — количество рабочих дней в году, дни; • N — потребность в заказываемом продукте, шт. ; • ОРЗ — оптимальный размер заказа, шт. • Модели этого типа требуют создание высокого уровня резервного запаса, который позволит обеспечить потребность на время предполагаемой задержки поставки.

• Расчет интервала времени между заказами определяется по формуле: • где D — количество рабочих дней в году, дни; • N — потребность в заказываемом продукте, шт. ; • ОРЗ — оптимальный размер заказа, шт. • Модели этого типа требуют создание высокого уровня резервного запаса, который позволит обеспечить потребность на время предполагаемой задержки поставки.

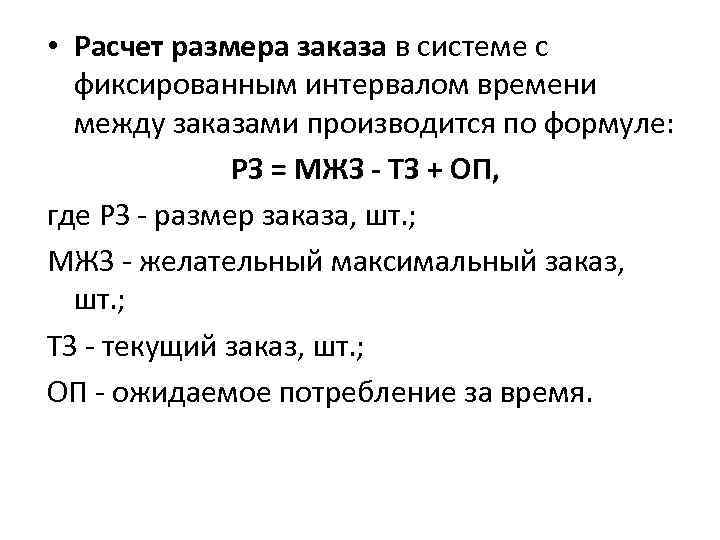

• Расчет размера заказа в системе с фиксированным интервалом времени между заказами производится по формуле: РЗ = МЖЗ - ТЗ + ОП, где РЗ - размер заказа, шт. ; МЖЗ - желательный максимальный заказ, шт. ; ТЗ - текущий заказ, шт. ; ОП - ожидаемое потребление за время.

• Расчет размера заказа в системе с фиксированным интервалом времени между заказами производится по формуле: РЗ = МЖЗ - ТЗ + ОП, где РЗ - размер заказа, шт. ; МЖЗ - желательный максимальный заказ, шт. ; ТЗ - текущий заказ, шт. ; ОП - ожидаемое потребление за время.

40

40

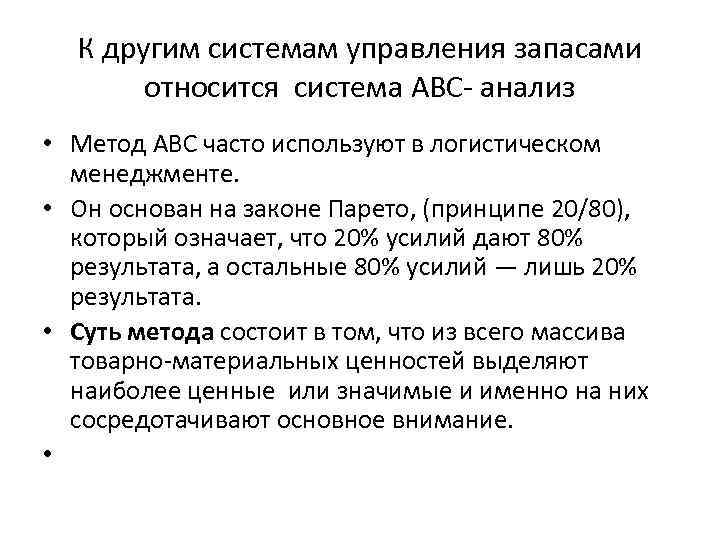

К другим системам управления запасами относится система АВС- анализ • Метод ABC часто используют в логистическом менеджменте. • Он основан на законе Парето, (принципе 20/80), который означает, что 20% усилий дают 80% результата, а остальные 80% усилий — лишь 20% результата. • Суть метода состоит в том, что из всего мaccивa товарно-материальных ценностей выделяют наиболее ценные или значимые и именно на них сосредотачивают основное внимание. •

К другим системам управления запасами относится система АВС- анализ • Метод ABC часто используют в логистическом менеджменте. • Он основан на законе Парето, (принципе 20/80), который означает, что 20% усилий дают 80% результата, а остальные 80% усилий — лишь 20% результата. • Суть метода состоит в том, что из всего мaccивa товарно-материальных ценностей выделяют наиболее ценные или значимые и именно на них сосредотачивают основное внимание. •

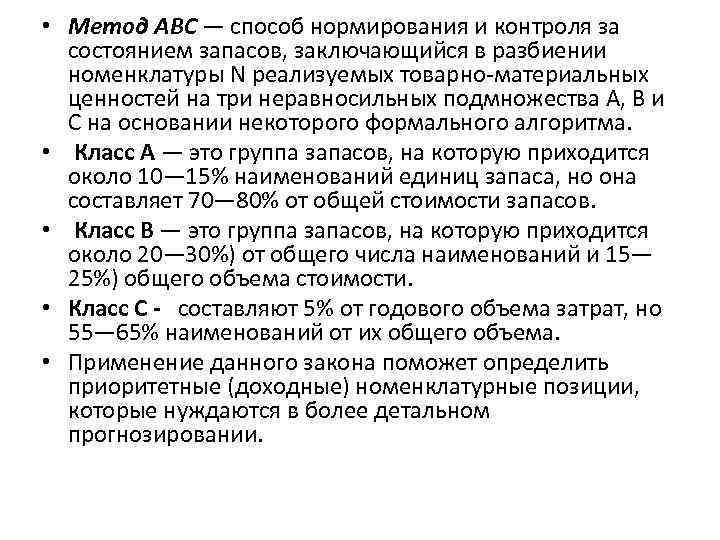

• Метод ABC — способ нормирования и контроля за состоянием запасов, заключающийся в разбиении номенклатуры N реализуемых товарно-материальных ценностей на три неравносильных подмножества А, В и С на основании некоторого формального алгоритма. • Класс А — это группа запасов, на которую приходится около 10— 15% наименований единиц запаса, но она составляет 70— 80% от общей стоимости запасов. • Класс В — это группа запасов, на которую приходится около 20— 30%) от общего числа наименований и 15— 25%) общего объема стоимости. • Класс С - составляют 5% от годового объема затрат, но 55— 65% наименований от их общего объема. • Применение данного закона поможет определить приоритетные (доходные) номенклатурные позиции, которые нуждаются в более детальном прогнозировании.

• Метод ABC — способ нормирования и контроля за состоянием запасов, заключающийся в разбиении номенклатуры N реализуемых товарно-материальных ценностей на три неравносильных подмножества А, В и С на основании некоторого формального алгоритма. • Класс А — это группа запасов, на которую приходится около 10— 15% наименований единиц запаса, но она составляет 70— 80% от общей стоимости запасов. • Класс В — это группа запасов, на которую приходится около 20— 30%) от общего числа наименований и 15— 25%) общего объема стоимости. • Класс С - составляют 5% от годового объема затрат, но 55— 65% наименований от их общего объема. • Применение данного закона поможет определить приоритетные (доходные) номенклатурные позиции, которые нуждаются в более детальном прогнозировании.

43

43

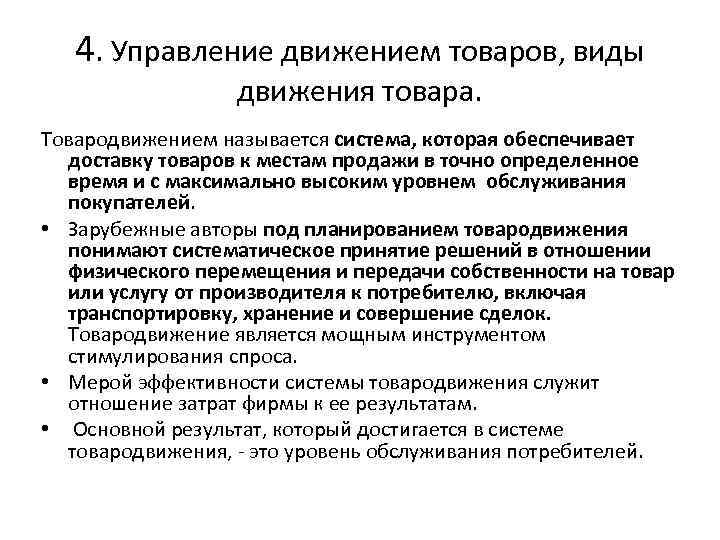

4. Управление движением товаров, виды движения товара. Товародвижением называется система, которая обеспечивает доставку товаров к местам продажи в точно определенное время и с максимально высоким уровнем обслуживания покупателей. • Зарубежные авторы под планированием товародвижения понимают систематическое принятие решений в отношении физического перемещения и передачи собственности на товар или услугу от производителя к потребителю, включая транспортировку, хранение и совершение сделок. Товародвижение является мощным инструментом стимулирования спроса. • Мерой эффективности системы товародвижения служит отношение затрат фирмы к ее результатам. • Основной результат, который достигается в системе товародвижения, - это уровень обслуживания потребителей.

4. Управление движением товаров, виды движения товара. Товародвижением называется система, которая обеспечивает доставку товаров к местам продажи в точно определенное время и с максимально высоким уровнем обслуживания покупателей. • Зарубежные авторы под планированием товародвижения понимают систематическое принятие решений в отношении физического перемещения и передачи собственности на товар или услугу от производителя к потребителю, включая транспортировку, хранение и совершение сделок. Товародвижение является мощным инструментом стимулирования спроса. • Мерой эффективности системы товародвижения служит отношение затрат фирмы к ее результатам. • Основной результат, который достигается в системе товародвижения, - это уровень обслуживания потребителей.

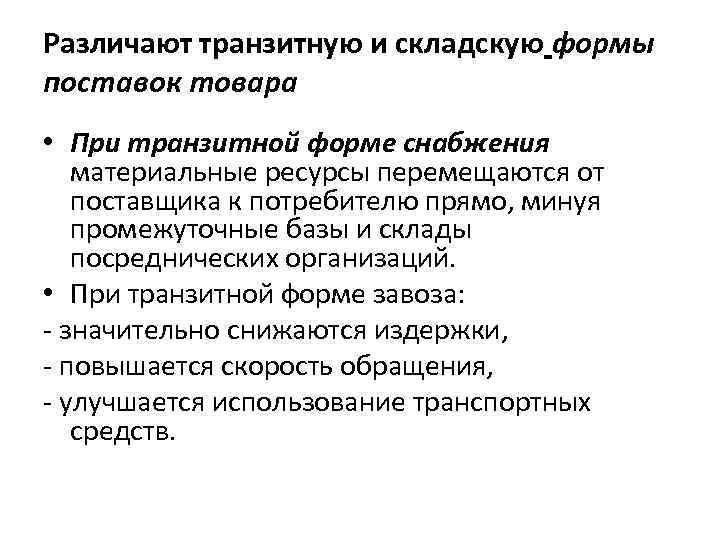

Различают транзитную и складскую формы поставок товара • При транзитной форме снабжения материальные ресурсы перемещаются от поставщика к потребителю прямо, минуя промежуточные базы и склады посреднических организаций. • При транзитной форме завоза: - значительно снижаются издержки, - повышается скорость обращения, - улучшается использование транспортных средств.

Различают транзитную и складскую формы поставок товара • При транзитной форме снабжения материальные ресурсы перемещаются от поставщика к потребителю прямо, минуя промежуточные базы и склады посреднических организаций. • При транзитной форме завоза: - значительно снижаются издержки, - повышается скорость обращения, - улучшается использование транспортных средств.

• При складской форме материальные ресурсы завозятся на склады и базы посреднических организаций, а затем отгружаются непосредственно потребителям. • Складская форма движения товара позволяет предприятию заказывать необходимые материалы в количествах меньше установленной тpaнзитной нормы. • Тpaнзитная норма - минимально допустимое общее количество продукции, отгружаемое предприятием - изготовителем потребителю по одному заказу.

• При складской форме материальные ресурсы завозятся на склады и базы посреднических организаций, а затем отгружаются непосредственно потребителям. • Складская форма движения товара позволяет предприятию заказывать необходимые материалы в количествах меньше установленной тpaнзитной нормы. • Тpaнзитная норма - минимально допустимое общее количество продукции, отгружаемое предприятием - изготовителем потребителю по одному заказу.

• При складской форме снабжения время нахождения товара в сфере торговли образуется из трех величин: - времени, необходимого для формирования заказа в оптовом предприятии; - времени нахождения товаров на этом предприятии; - времени нахождении товара в розничном звене.

• При складской форме снабжения время нахождения товара в сфере торговли образуется из трех величин: - времени, необходимого для формирования заказа в оптовом предприятии; - времени нахождения товаров на этом предприятии; - времени нахождении товара в розничном звене.

• Преимущество этой формы заключается в том, что: - сокращается время формирования сбытового запаса на промышленном предприятии, - предприятия обеспечиваются партиями более мелкими, по сравнению с транзитными поставками, - уменьшается потребность розничных предприятий в складских помещениях и др.

• Преимущество этой формы заключается в том, что: - сокращается время формирования сбытового запаса на промышленном предприятии, - предприятия обеспечиваются партиями более мелкими, по сравнению с транзитными поставками, - уменьшается потребность розничных предприятий в складских помещениях и др.

5. Определение оптимальных каналов продвижения товаров. • Канал продвижения - совокупность способов продвижения товара от производителя до потребителя. • Виды каналов распределения товаров: • 1. Производитель -> потребитель. • Этот канал представляет собой прямую, непосредственную продажу товара производителем конечному потребителю. • Например, частная пекарня продает свой хлеб в собственном магазине.

5. Определение оптимальных каналов продвижения товаров. • Канал продвижения - совокупность способов продвижения товара от производителя до потребителя. • Виды каналов распределения товаров: • 1. Производитель -> потребитель. • Этот канал представляет собой прямую, непосредственную продажу товара производителем конечному потребителю. • Например, частная пекарня продает свой хлеб в собственном магазине.

2. Производитель -> розничный торговец -> потребитель. Производители сначала продают свой товар розничным торговцам, которые затем перепродают товар конечному потребителю. Чаще всего такой канал используется для продажи одежды. 3. Производитель -> оптовик -> розничный торговец -> потребитель. Такой канал распределения подходит для продажи бытовой техники. 4. Производитель -> торговый агент (брокер) -> оптовик -> розничный торговец -> потребитель. Этот канал распределения используется в тех отраслях, в которых продажа товаров осуществляется специалистами.

2. Производитель -> розничный торговец -> потребитель. Производители сначала продают свой товар розничным торговцам, которые затем перепродают товар конечному потребителю. Чаще всего такой канал используется для продажи одежды. 3. Производитель -> оптовик -> розничный торговец -> потребитель. Такой канал распределения подходит для продажи бытовой техники. 4. Производитель -> торговый агент (брокер) -> оптовик -> розничный торговец -> потребитель. Этот канал распределения используется в тех отраслях, в которых продажа товаров осуществляется специалистами.

• Выбор канала распределения зависит от следующих факторов: • количества мест продажи товаров, • издержек распределения, • степени контроля за движением товара по каналам.

• Выбор канала распределения зависит от следующих факторов: • количества мест продажи товаров, • издержек распределения, • степени контроля за движением товара по каналам.