Тема 10 а ПЕРЕРАБОТКА

Тема 10 а ПЕРЕРАБОТКА РАСТИТЕЛЬНЫХ И УГЛЕВОДСОДЕРЖАЩИХ ОТХОДОВ В КОРМОВОЙ БЕЛОК План лекции Типовая схема биотехнологического производства Основные технологические особенности конверсии растительного сырья в кормовой микробный белок Твердофазная ферментация Ферментация в глубинной культуре Выделение кормового белкового продукта Обеспечение качества кормового белкового продукта Принципы организации малоотходного биотехнологического производства Получение кормовых микробных продуктов на основе молочной сыворотки Получение протеиновых концентратов из сока зеленых растений РХТУ АЕК

Вопросы в экзаменационных билетах 1. Биоконверсия возобновляемого сырья и отходов. Особенности сырья для биоконверсии и пути его использования. 2. Принципы и методы переработки растительных и углеводсодержащих отходов в кормовой белок. 3. Основные технологические особенности конверсии растительного сырья в кормовой микробный белок. 4. Особенности проведения твердофазной ферментации для получения БОО. 5. Технология получения белка одноклеточных организмов из возобновляемого сырья и отходов глубинным культивированием. 6. Основные биотехнологические пути переработки молочной сыворотки. Технология переработки молочной сыворотки в продукт, обогащенный белком одноклеточных организмов. 7. Получение протеиновых концентратов из сока зеленых растений. 8. Принципы организации малоотходного биотехнологического производства Кн. 2, т. 1, с. 318 -367 РХТУ АЕК

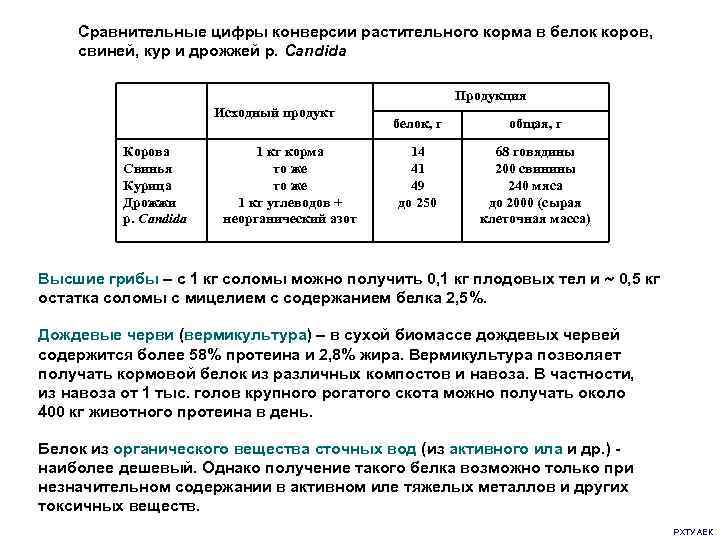

Cравнительные цифры конверсии растительного корма в белок коров, свиней, кур и дрожжей р. Candida Продукция Исходный продукт белок, г общая, г Корова 1 кг корма 14 68 говядины Свинья то же 41 200 свинины Курица то же 49 240 мяса Дрожжи 1 кг углеводов + до 250 до 2000 (сырая р. Candida неорганический азот клеточная масса) Высшие грибы – с 1 кг соломы можно получить 0, 1 кг плодовых тел и 0, 5 кг остатка соломы с мицелием с содержанием белка 2, 5%. Дождевые черви (вермикультура) – в сухой биомассе дождевых червей содержится более 58% протеина и 2, 8% жира. Вермикультура позволяет получать кормовой белок из различных компостов и навоза. В частности, из навоза от 1 тыс. голов крупного рогатого скота можно получать около 400 кг животного протеина в день. Белок из органического вещества сточных вод (из активного ила и др. ) - наиболее дешевый. Однако получение такого белка возможно только при незначительном содержании в активном иле тяжелых металлов и других токсичных веществ. РХТУ АЕК

Газ Подготовите- Биотехнологи- Разделение Выделение льные стадии ческие стадии жидкости и внеклеточных биомассы продуктов Приготовление среды Ферментация Отстаивание (декантация) Выделение Стерилизация среды Биосинтез Фильтрация внутриклеточ-ных Подготовка и Биотрансформация Флотация продуктов стерилизация газов Биокатализ Сепарация (воздуха) Экстракция Биодеградация Центрифугирование Подготовка посевного Осаждение Биомодификация Микрофильтрация материала Адсорбция Биосорбция Коагуляция Приготовление Ионный обмен Биоконверсия биокатализатора, Отгонка, ректификация засевного материала Биоиммобилизация Центрифугирование Предварительная Ультрафильтрация обработка сырья Дезинтеграция Гидролиз, ферментолиз Сточная вода Очистка Концентрирование Изготовление готовой продукта формы продукта Экстракция Выпаривание Гранулирование Осаждение Сушка Дражирование Адсорбция Осаждение Таблетирование Ионный обмен, хроматография Фильтрация Розлив Диализ Ультрафильтрация Фасовка Ультрафильтрация Обратный осмос Ампулирование Кристаллизация Ректификация Ферментолиз Типовая схема, основные стадии и реализующие их технологические процессы в биотехнологических производствах. РХТУ АЕК

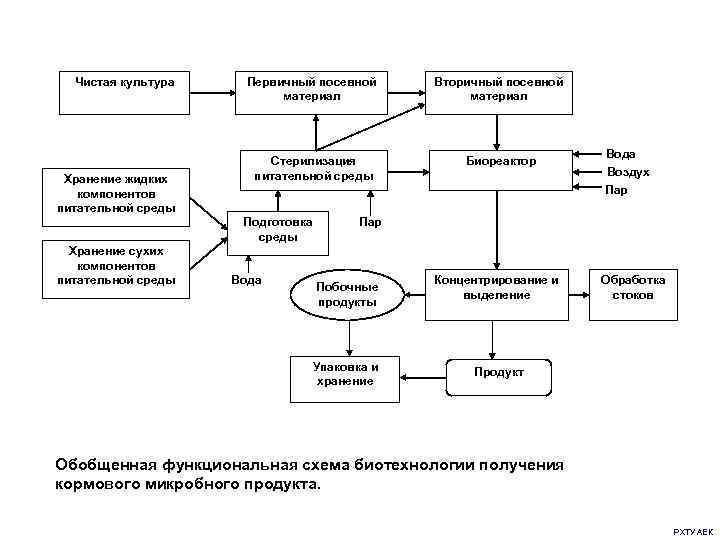

Чистая культура Первичный посевной Вторичный посевной материал Вода Стерилизация Биореактор питательной среды Воздух Хранение жидких компонентов Пар питательной среды Подготовка Пар среды Хранение сухих компонентов питательной среды Вода Концентрирование и Обработка Побочные выделение стоков продукты Упаковка и Продукт хранение Обобщенная функциональная схема биотехнологии получения кормового микробного продукта. РХТУ АЕК

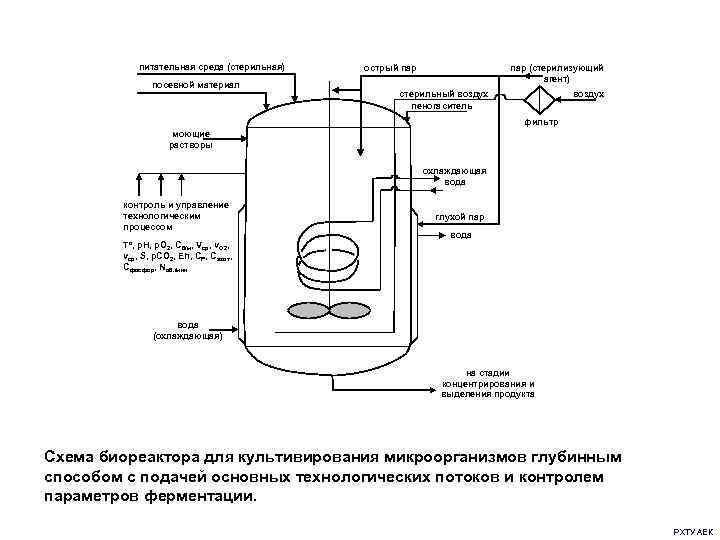

питательная среда (стерильная) острый пар пар (стерилизующий агент) посевной материал стерильный воздух пеногаситель фильтр моющие растворы охлаждающая вода контроль и управление технологическим глухой пар процессом вода To, p. H, p. O 2, Cб/м, Vср, v. O 2, νср, S, p. CO 2, Eh, CP, Сазот, Cфосфор, Nоб. /мин вода (охлаждающая) на стадии концентрирования и выделения продукта Схема биореактора для культивирования микроорганизмов глубинным способом с подачей основных технологических потоков и контролем параметров ферментации. РХТУ АЕК

Основные технологические особенности конверсии растительного сырья в кормовой микробный белок - поверхностное культивирование (твердофазная ферментация), - ферментация в глубинной гетерофазной культуре, - ферментация в глубинной культуре. РХТУ АЕК

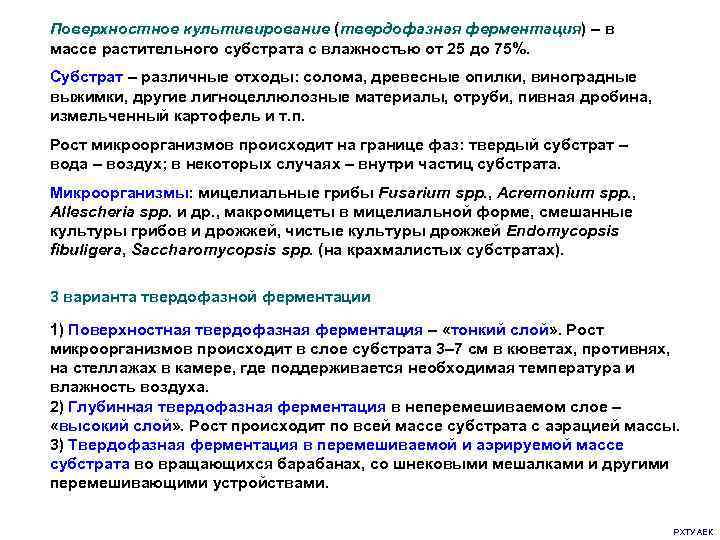

Поверхностное культивирование (твердофазная ферментация) – в массе растительного субстрата с влажностью от 25 до 75%. Субстрат – различные отходы: солома, древесные опилки, виноградные выжимки, другие лигноцеллюлозные материалы, отруби, пивная дробина, измельченный картофель и т. п. Рост микроорганизмов происходит на границе фаз: твердый субстрат – вода – воздух; в некоторых случаях – внутри частиц субстрата. Микроорганизмы: мицелиальные грибы Fusarium spp. , Acremonium spp. , Allescheria spp. и др. , макромицеты в мицелиальной форме, смешанные культуры грибов и дрожжей, чистые культуры дрожжей Endomycopsis fibuligera, Saсcharomycopsis spp. (на крахмалистых субстратах). 3 варианта твердофазной ферментации 1) Поверхностная твердофазная ферментация – «тонкий слой» . Рост микроорганизмов происходит в слое субстрата 3– 7 см в кюветах, противнях, на стеллажах в камере, где поддерживается необходимая температура и влажность воздуха. 2) Глубинная твердофазная ферментация в неперемешиваемом слое – «высокий слой» . Рост происходит по всей массе субстрата с аэрацией массы. 3) Твердофазная ферментация в перемешиваемой и аэрируемой массе субстрата во вращающихся барабанах, со шнековыми мешалками и другими перемешивающими устройствами. РХТУ АЕК

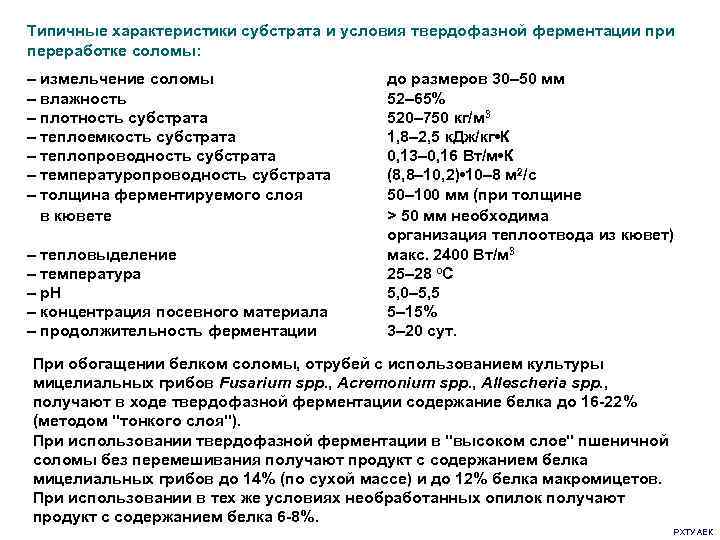

Типичные характеристики субстрата и условия твердофазной ферментации при переработке соломы: – измельчение соломы до размеров 30– 50 мм – влажность 52– 65% – плотность субстрата 520– 750 кг/м 3 – теплоемкость субстрата 1, 8– 2, 5 к. Дж/кг • К – теплопроводность субстрата 0, 13– 0, 16 Вт/м • К – температуропроводность субстрата (8, 8– 10, 2) • 10– 8 м 2/с – толщина ферментируемого слоя 50– 100 мм (при толщине в кювете > 50 мм необходима организация теплоотвода из кювет) – тепловыделение макс. 2400 Вт/м 3 – температура 25– 28 o. C – p. H 5, 0– 5, 5 – концентрация посевного материала 5– 15% – продолжительность ферментации 3– 20 сут. При обогащении белком соломы, отрубей с использованием культуры мицелиальных грибов Fusarium spp. , Acremonium spp. , Allescheria spp. , получают в ходе твердофазной ферментации содержание белка до 16 -22% (методом "тонкого слоя"). При использовании твердофазной ферментации в "высоком слое" пшеничной соломы без перемешивания получают продукт с содержанием белка мицелиальных грибов до 14% (по сухой массе) и до 12% белка макромицетов. При использовании в тех же условиях необработанных опилок получают продукт с содержанием белка 6 -8%. РХТУ АЕК

Преимущества твердофазной ферментации: - относительная простота среды, - часто достигается большая концентрация сухих веществ, - меньше энергетические и тепловые затраты на ферментацию (в 3– 7 раз), на концентрирование продукта по сравнению с глубинным культивированием; - незначительное количество воды, используемой в процессе, - меньше объемы сточных вод; - некоторые процессы протекают более интенсивно, чем в глубинной культуре; - можно долго хранить и легко транспортировать высушенный кормовой продукт. Недостатки твердофазной ферментации: - трудозатраты и занимаемые производственные площади больше, чем при глубинном культивировании, - сложнее механизировать процесс, - сложнее стерилизовать твердые субстраты и поддерживать асептические условия, отводить выделяемое тепло, обеспечивать ферментацию кислородом, регулировать и контролировать процесс, - трудности с организацией непрерывного культивирования, - трудно обеспечивать стандартное качество получаемых продуктов. РХТУ АЕК

Ферментация в глубинной гетерофазной культуре (погруженной культуре) Проводится в ферментерах на различных средах. Питание микроорганизмов может осуществляться на поверхности, но сами микроорганизмы находятся в толще жидкости. Субстрат – дробленые зерно кукурузы, клубни картофеля, различные плодоовощные отходы. Микроорганизмы: дрожжи р. Candida, плесневые грибы: Fusarium, Chrysosporium, Aspergillus, Myrothecium и др. В результате ферментации получают продукт, содержащий остатки исходного сырья, микробную биомассу и белок до 20%. Недостатки - трудно организовать непрерывный процесс, загружать, перемешивать и выгружать содержимое биореактора в присутствии твердой фазы, - сложно обеспечить необходимые массообменные условия в биореакторе для снабжения микроорганизмов кислородом. РХТУ АЕК

Ферментация в глубинной культуре. Субстрат – гидролизаты древесины, торфа, сульфитные щелока, молочная сыворотка и другие субстраты, не содержащие твердой фазы. Используют как неасептические или не строго асептические процессы - в крупномасштабных производствах (на гидролизатах древесины, щелоках, барде), так и строго асептические процессы - в маломасштабных процессах при использовании легко инфицируемых посторонней микрофлорой субстратов (на соках, высшие грибы на соломе и др. ). Используют, в основном, одностадийный процесс, однако возможна и многостадийная ферментация, например, на гидролизатах древесины и другом сырье, содержащем несколько источников углерода с последовательным их потреблением. РХТУ АЕК

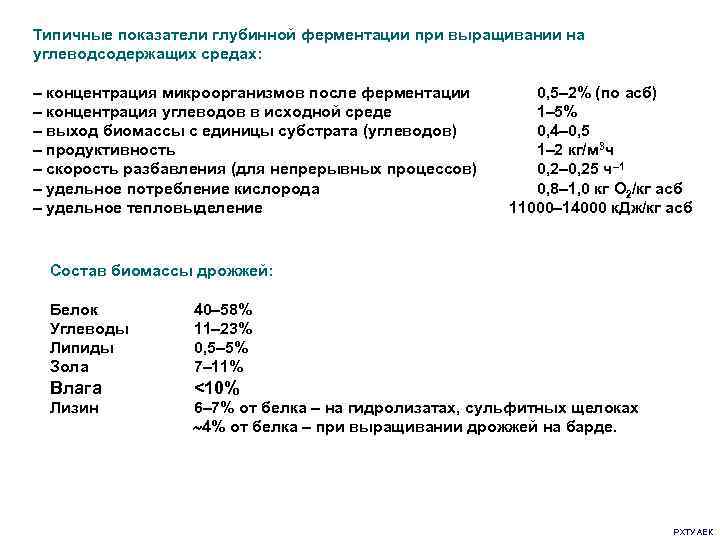

Типичные показатели глубинной ферментации при выращивании на углеводсодержащих средах: – концентрация микроорганизмов после ферментации 0, 5– 2% (по асб) – концентрация углеводов в исходной среде 1– 5% – выход биомассы с единицы субстрата (углеводов) 0, 4– 0, 5 – продуктивность 1– 2 кг/м 3 ч – скорость разбавления (для непрерывных процессов) 0, 2– 0, 25 ч– 1 – удельное потребление кислорода 0, 8– 1, 0 кг О 2/кг асб – удельное тепловыделение 11000– 14000 к. Дж/кг асб Состав биомассы дрожжей: Белок 40– 58% Углеводы 11– 23% Липиды 0, 5– 5% Зола 7– 11% Влага <10% Лизин 6– 7% от белка – на гидролизатах, сульфитных щелоках 4% от белка – при выращивании дрожжей на барде. РХТУ АЕК

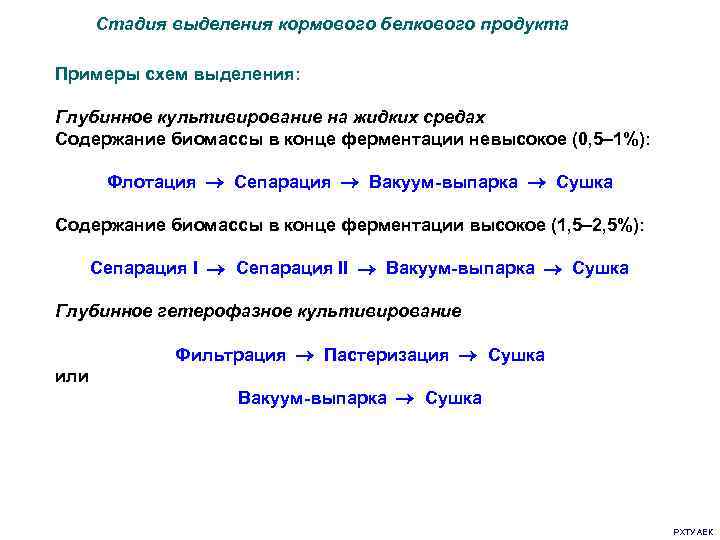

Стадия выделения кормового белкового продукта Примеры схем выделения: Глубинное культивирование на жидких средах Содержание биомассы в конце ферментации невысокое (0, 5– 1%): Флотация Сепарация Вакуум-выпарка Сушка Содержание биомассы в конце ферментации высокое (1, 5– 2, 5%): Сепарация II Вакуум-выпарка Сушка Глубинное гетерофазное культивирование Фильтрация Пастеризация Сушка или Вакуум-выпарка Сушка РХТУ АЕК

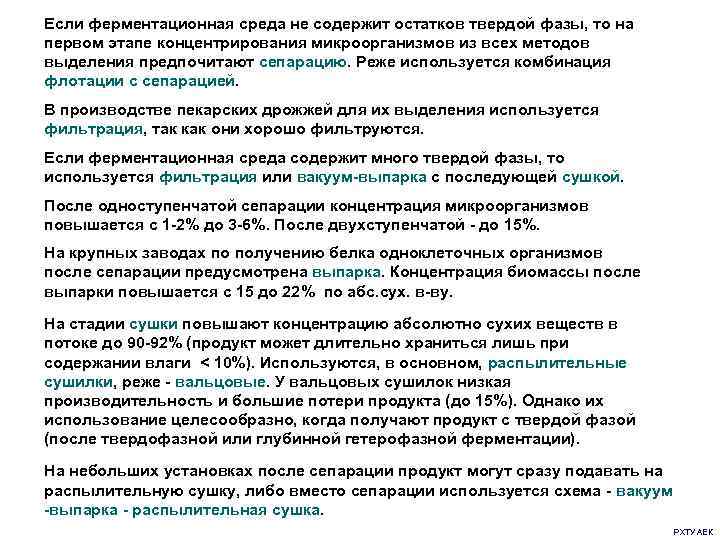

Если ферментационная среда не содержит остатков твердой фазы, то на первом этапе концентрирования микроорганизмов из всех методов выделения предпочитают сепарацию. Реже используется комбинация флотации с сепарацией. В производстве пекарских дрожжей для их выделения используется фильтрация, так как они хорошо фильтруются. Если ферментационная среда содержит много твердой фазы, то используется фильтрация или вакуум-выпарка с последующей сушкой. После одноступенчатой сепарации концентрация микроорганизмов повышается с 1 -2% до 3 -6%. После двухступенчатой - до 15%. На крупных заводах по получению белка одноклеточных организмов после сепарации предусмотрена выпарка. Концентрация биомассы после выпарки повышается с 15 до 22% по абс. сух. в-ву. На стадии сушки повышают концентрацию абсолютно сухих веществ в потоке до 90 -92% (продукт может длительно храниться лишь при содержании влаги < 10%). Используются, в основном, распылительные сушилки, реже - вальцовые. У вальцовых сушилок низкая производительность и большие потери продукта (до 15%). Однако их использование целесообразно, когда получают продукт с твердой фазой (после твердофазной или глубинной гетерофазной ферментации). На небольших установках после сепарации продукт могут сразу подавать на распылительную сушку, либо вместо сепарации используется схема - вакуум -выпарка - распылительная сушка. РХТУ АЕК

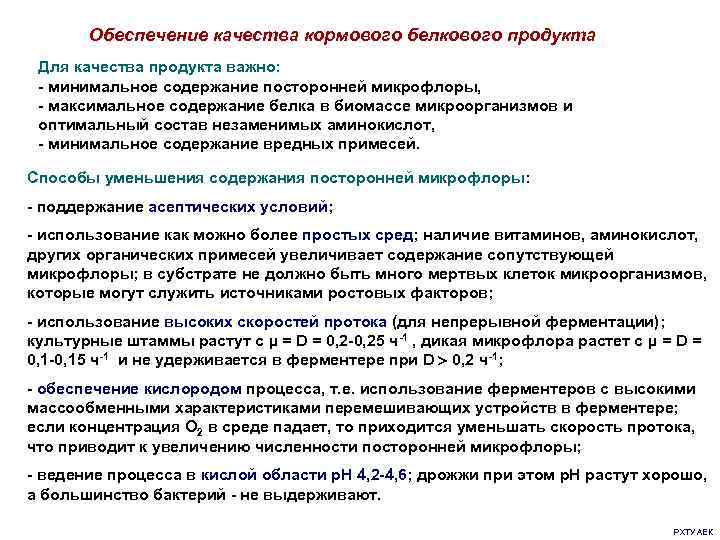

Обеспечение качества кормового белкового продукта Для качества продукта важно: - минимальное содержание посторонней микрофлоры, - максимальное содержание белка в биомассе микроорганизмов и оптимальный состав незаменимых аминокислот, - минимальное содержание вредных примесей. Способы уменьшения содержания посторонней микрофлоры: - поддержание асептических условий; - использование как можно более простых сред; наличие витаминов, аминокислот, других органических примесей увеличивает содержание сопутствующей микрофлоры; в субстрате не должно быть много мертвых клеток микроорганизмов, которые могут служить источниками ростовых факторов; - использование высоких скоростей протока (для непрерывной ферментации); культурные штаммы растут с µ = D = 0, 2 -0, 25 ч-1 , дикая микрофлора растет с µ = D = 0, 1 -0, 15 ч-1 и не удерживается в ферментере при D 0, 2 ч-1; - обеспечение кислородом процесса, т. е. использование ферментеров с высокими массообменными характеристиками перемешивающих устройств в ферментере; если концентрация О 2 в среде падает, то приходится уменьшать скорость протока, что приводит к увеличению численности посторонней микрофлоры; - ведение процесса в кислой области p. H 4, 2 -4, 6; дрожжи при этом р. Н растут хорошо, а большинство бактерий - не выдерживают. РХТУ АЕК

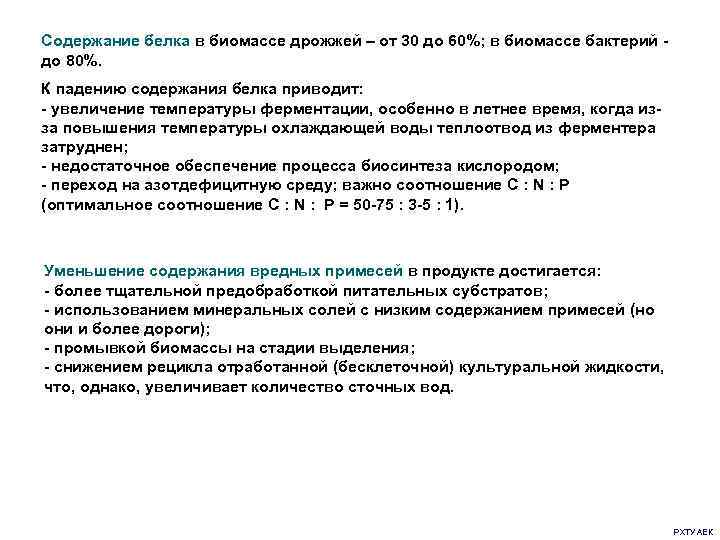

Содержание белка в биомассе дрожжей – от 30 до 60%; в биомассе бактерий - до 80%. К падению содержания белка приводит: - увеличение температуры ферментации, особенно в летнее время, когда из- за повышения температуры охлаждающей воды теплоотвод из ферментера затруднен; - недостаточное обеспечение процесса биосинтеза кислородом; - переход на азотдефицитную среду; важно соотношение С : N : P (оптимальное соотношение C : N : P = 50 -75 : 3 -5 : 1). Уменьшение содержания вредных примесей в продукте достигается: - более тщательной предобработкой питательных субстратов; - использованием минеральных солей с низким содержанием примесей (но они и более дороги); - промывкой биомассы на стадии выделения; - снижением рецикла отработанной (бесклеточной) культуральной жидкости, что, однако, увеличивает количество сточных вод. РХТУ АЕК

Принципы организации малоотходного биотехнологического производства Источники отходов и загрязнений производства: 1. Охлаждающая вода и конденсат пара с теплообменников. 2. Промывные воды и растворы. 3. Побочные продукты культуральных жидкостей. 4. Газовоздушные выбросы (в основном, из ферментеров, сушилок). 5. Стоки с ионообменных колонн, пермеаты или концентраты мембранного разделения, маточные растворы после кристаллизации и т. п. 6. Химикаты и растворители со стадий выделения. 7. Сточные воды. 8. Активный ил очистных сооружений. 9. Шламы с солеподготовительных отделений и отходы со стадии подготовки субстрата (лигнин в производстве на гидролизатах древесины). РХТУ АЕК

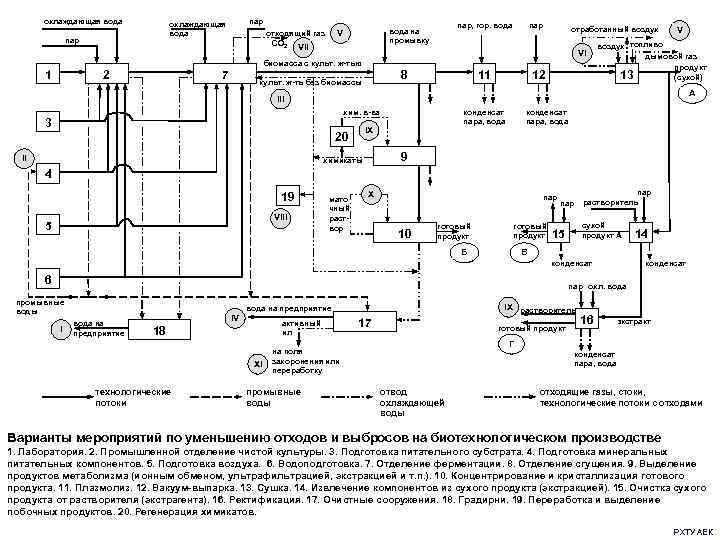

Варианты утилизации и уменьшения отходов и стоков 1. Технологические решения по созданию замкнутого цикла водопотребления: а) Охлаждение оборотной воды с теплообменников в градирнях (или в холодильных агрегатах) и ее рецикла в производство (способ I). б) Использование промывных вод для приготовления растворов питательных солей (способ II). Этот вариант не всегда возможен из-за необходимости балансировать солевой состав среды, накопления токсичных элементов, метаболитов, инфицирующих микроорганизмов. в) Возврат бесклеточной культуральной жидкости на стадию ферментации (III). В ряде случаев удается возвращать до 80% культуральной жидкости после фильтрации или сепарации. г) Возврат очищенной воды с очистных сооружений на предприятие (IV). 2. Очистка и использование газовоздушных выбросов: а) Очистка выбросов в мокрых скрубберах, циклонах и на фильтрах (V). Вода со скрубберов направляется на очистные сооружения. б) Возврат выбросов с сушилок в топку сушилки (VI). Однако при этом в топку поступает отработанный воздух с повышенной влажностью, что приводит к увеличению расхода топлива на сушку. в) Использование выделяемой СО 2 для приготовления сухого льда (VII) (при спиртовом брожении). РХТУ АЕК

3. Извлечение и переработка отходов и побочных продуктов (VIII), в том числе – культивирование микроорганизмов на отходах и стоках. 4. Регенерация химикатов – экстрагентов, элюентов и т. п. (IX). 5. Повторное использование маточных растворов со стадии кристаллизации (X). 6. Переработка и утилизация активного ила очистных сооружений (XI). Однако широкое использование активного ила ограничивается большими затратами на концентрирование ила, повышенным содержанием в нем тяжелых металлов и патогенной микрофлоры. 7. Рекуперация тепла. РХТУ АЕК

охлаждающая вода охлаждающая пар пар, гор. вода пар отходящий газ V вода на отработанный воздух V вода пар CO 2 VII промывку воздух топливо VI дымовой газ биомасса с культ. ж-тью продукт 1 2 7 8 11 12 13 (сухой) культ. ж-ть без биомассы А III хим. в-ва конденсат 3 IX пара, вода 20 II химикаты 9 4 X пар 19 мато пар пар растворитель чный VIII раст- 5 вор готовый сухой 10 продукт 15 продукт А 14 Б В конденсат 6 пар охл. вода промывные вода на предприятие IX растворитель воды IV 16 I вода на активный 17 готовый продукт экстракт предприятие 18 ил Г на поля конденсат XI захоронения или пара, вода переработку технологические промывные отвод отходящие газы, стоки, потоки воды охлаждающей технологические потоки с отходами воды Варианты мероприятий по уменьшению отходов и выбросов на биотехнологическом производстве 1. Лаборатория. 2. Промышленной отделение чистой культуры. 3. Подготовка питательного субстрата. 4. Подготовка минеральных питательных компонентов. 5. Подготовка воздуха. 6. Водоподготовка. 7. Отделение ферментации. 8. Отделение сгущения. 9. Выделение продуктов метаболизма (ионным обменом, ультрафильтрацией, экстракцией и т. п. ). 10. Концентрирование и кристаллизация готового продукта. 11. Плазмолиз. 12. Вакуум-выпарка. 13. Сушка. 14. Извлечение компонентов из сухого продукта (экстракцией). 15. Очистка сухого продукта от растворителя (экстрагента). 16. Ректификация. 17. Очистные сооружения. 18. Градирни. 19. Переработка и выделение побочных продуктов. 20. Регенерация химикатов. РХТУ АЕК

Получение кормовых микробных продуктов на основе молочной сыворотки В развитых странах утилизируется до 90% всей сыворотки: - 50 -90% непосредственно скармливается скоту, - 0, 5 -4% идет на технические нужды, - 7 -50% перерабатывается в пищевые и кормовые продукты (молочный сахар, напитки, мороженое и т. п. ). В России утилизируется не более 20% молочной сыворотки - в основном на корм скоту (свиньям, птице). Проблемы утилизации сыворотки: - неэффективность сыворотки как корма при скармливании скоту, состав не сбалансирован из-за высокого содержания лактозы и невысокого – белка, организм животного усваивает не более 20% питательных веществ сыворотки, возможно развитие "лактозного отравления «; - плохо хранится (быстро закисает); - можно концентрировать и сушить, но требуются большие энергетические затраты; - сложности переработки в кормовой продукт непосредственно на молокоперерабатывающем предприятии из-за возможной контаминации микроорганизмами, не используемыми в основном производстве молочных продуктов; - большие транспортные расходы, если возить сыворотку на отдаленные расстояния, поскольку в ней содержится 93 -95 % воды и, кроме того, существуют ограничения на сроки ее хранения. РХТУ АЕК

Особенности культивирования дрожжей на молочной сыворотке Продуценты чаще всего из рр. Torulopsis, Kluyveromyces При переработке нативной сыворотки: 5% лактозы сыворотки - 2, 5% дрожжей или 1, 25% белка после проведения дрожжевой ферментации; 1% органических кислот, содержащихся в сыворотке, – 0, 5% СВ дрожжей или 0, 25% белка; исходный 1% белка сыворотки дрожжами не потребляется и остается в том же количестве после ферментации. Всего при переработке нативной сыворотки – продукт с содержанием 2, 5% белка (вместо исходного 1%). Имеются штаммы дрожжей, которые сначала потребляют лактозу, а затем молочную кислоту и наоборот. р. Нопт. 5, 5 При использовании концентрированной сыворотки с содержанием лактозы до 10%: - инактивируются споры и гибнет подавляющая часть микроорганизмов, в то время как некоторые промышленные штаммы дрожжей, в частности Candida torulopsis, растут при концентрации лактозы до 24%; - использование концентрированной сыворотки, получаемой упариванием, существенно удорожает продукт; - выход дрожжей и содержание белка с повышением концентрации субстрата падают; - трудно обеспечить необходимый массообмен по кислороду (требуется ~1 кг О 2/кг абс. сух. дрожжей; в максимуме роста на нативной несконцентрированной сыворотки потребляется 3 -5 г О 2/л. ч), и если процесс протекает при лимитировании роста кислородом, то это также снижает выход биомассы и содержание белка. РХТУ АЕК

Технологии переработки сыворотки в кормовой продукт. Продукты: “Промикс”, “Провилакт”, “Био. ЗЦМ”. Получение продукта “Промикс”. В основе технологии – ферментация молочной сыворотки с дрожжами Torulopsis candida ФК без ее предварительного сгущения. Минеральные Пастеризация и соли охлаждение воздух Инокулятор Ферментация Тепловая Чистая V = 5– 25% 24– 26 С 8– 12 ч; р. Н 4, 5– 5, 5 обработка и культура асд > 20 г/л охлаждение стерильно (45– 55% – сырой 85– 87 С, 10– 20 с протеин) Σ белка >1, 8% T = 6– 10 o. C Прием и хранение Пастеризация и Розлив и сыворотки охлаждение маркировка <6 ч при 20 C, сыворотки <24 ч при 6– 8 C, 63– 65 С, 30 мин. T = 6– 10 o. C емкость из нержав. или стали с изоляцией 75– 85 С, 15– 20 с. Скар- млива -ние <6 ч при T = 20 C, <24 ч при T < 10 C Блок-схема технологического процесса получения продукта «Промикс» РХТУ АЕК

Технологическая харатеристика оборудования для получения продукта “Промикс”. Производительность - 10 т/сут по жидкому продукту; Общая площадь - 256 м 2; Потребление пара - 500 кг/ч Потребление горячей воды - 10 м 3/ч Потребление холодной воды - 50 м 3/ч Потребление рассола - 25 м 3/ч Расход сжатого воздуха - 2500 м 3/ч Установленная мощность - 101 к. Вт Масса - 36, 2 т Получение продукта “Провилакт”. Технология получения “Провилакта” до стадии ферментации аналогична получению “Промикса”. Однако вместо нативной сыворотки может использоваться концентрированная сыворотка. После ферментации продукт сгущают на вакуум-выпарной установке, вносят добавки, гомогенизируют и сушат смесь. РХТУ АЕК

Получение “Био. ЗЦМ” (заменителя цельного молока для выпойки телят) мин. соли инокулят воздух Сыворотка Коагуляция и отделение Сгущение сыворотки до творожная, белков на пищевые СВ 16– 20% Ферментирование подсырная цели сепарацией р. Н 5, 5– 5, 8 Пастеризация Внесение Сгущение до Распылительная Сухой продукт 80– 85 С добавок 45 % СВ сушка для выпойки телят Жировая смесь, сгущенная молочная сыворотка Блок-схема технологического процесса получения продукта «Био. ЗЦМ» РХТУ АЕК

Получение протеиновых концентратов из сока зеленых растений В основе метода - извлечение белка из зеленой массы растений и проведение на соке ферментации дрожжей. Наилучшим сырьем для этого процесса является люцерна (содержит много белка). Зеленая Консервация Измель- Отжим Коагуляция сока и творогообраз- белково- чение сока выделение ная масса с витаминной пасты белка белком Коричневый сок Жом Зерноотходы Силосова- Сгущение упариванием Ферментация Схема выделения белка и переработки сока зеленых растений РХТУ АЕК

Коагуляцию сока и выделение белка проводят либо термическим методом (при этом методе потери белка на этой стадии составляют около 10%), либо вымораживанием (достигают концентрации СВ 10 -11%), либо с помощью полупроницаемых мембран. Для этих же целей может использоваться предварительная анаэробная ферментация сока, которая приводит к росту содержания органических кислот и снижению р. Н (до 4, 5). Белок при этом не теряется и в то же время наблюдается инактивация сапонинов и ингибиторов трипсина, присутствующих в зеленом соке. Из коричневого сока можно получить кормовые дрожжи (23 кг белковых дрожжей из 1 т коричневого сока злаковых). РХТУ АЕК

5 курс Тема 10а Переработка отходов.ppt

- Количество слайдов: 28