3. Жаропрочные стали. Часть 1.ppt

- Количество слайдов: 62

СВАРКА ЖАРОПРОЧНЫХ СТАЛЕЙ И СПЛАВОВ

СВАРКА ЖАРОПРОЧНЫХ СТАЛЕЙ И СПЛАВОВ

Жаропрочные стали и сплавы применяются в энергетических установках, оборудовании нефтехимических предприятий работающих при высоких рабочих температурах, а зачастую и высоких давлениях среды.

Жаропрочные стали и сплавы применяются в энергетических установках, оборудовании нефтехимических предприятий работающих при высоких рабочих температурах, а зачастую и высоких давлениях среды.

Работоспособность металла и сплава при высоких температурах определяется комплексом свойств и жаропрочности и жаростойкости. Жаропрочностью – называется способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени. (При температурах до 600 °С обычно применяют термин теплоустойчивость) Жаростойкость – стойкость металла против химического разрушения поверхности под действием окружающей среды при высоких температурах. Т. о. жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах

Работоспособность металла и сплава при высоких температурах определяется комплексом свойств и жаропрочности и жаростойкости. Жаропрочностью – называется способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени. (При температурах до 600 °С обычно применяют термин теплоустойчивость) Жаростойкость – стойкость металла против химического разрушения поверхности под действием окружающей среды при высоких температурах. Т. о. жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах

Стали и сплавы, предназначенные для работы при повышенных и высоких температурах, должны обладать не только требуемой жаропрочностью, но и иметь достаточное сопротивление химическому воздействию газовой среды (жаростойкость) в течение заданного ресурса эксплуатации.

Стали и сплавы, предназначенные для работы при повышенных и высоких температурах, должны обладать не только требуемой жаропрочностью, но и иметь достаточное сопротивление химическому воздействию газовой среды (жаростойкость) в течение заданного ресурса эксплуатации.

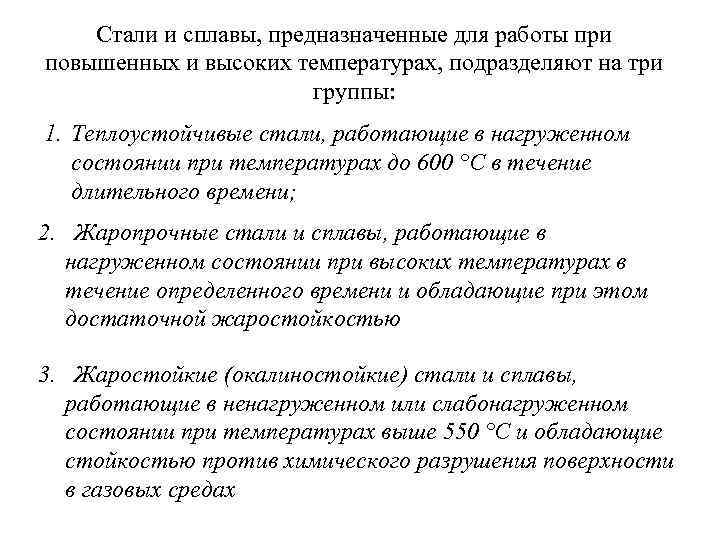

Стали и сплавы, предназначенные для работы при повышенных и высоких температурах, подразделяют на три группы: 1. Теплоустойчивые стали, работающие в нагруженном состоянии при температурах до 600 °С в течение длительного времени; 2. Жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью 3. Жаростойкие (окалиностойкие) стали и сплавы, работающие в ненагруженном или слабонагруженном состоянии при температурах выше 550 °С и обладающие стойкостью против химического разрушения поверхности в газовых средах

Стали и сплавы, предназначенные для работы при повышенных и высоких температурах, подразделяют на три группы: 1. Теплоустойчивые стали, работающие в нагруженном состоянии при температурах до 600 °С в течение длительного времени; 2. Жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью 3. Жаростойкие (окалиностойкие) стали и сплавы, работающие в ненагруженном или слабонагруженном состоянии при температурах выше 550 °С и обладающие стойкостью против химического разрушения поверхности в газовых средах

При анализе поведения металла сварных конструкции наибольший интерес представляет оценка свойств во время пластической деформации, т. к. именно пластическая деформация ответственна за процесс упрочнения и разрушения сварных конструкций Наиболее универсальной характеристикой жаропрочности, применяемой в ряде современных исследовательских работ является – предел длительной прочности.

При анализе поведения металла сварных конструкции наибольший интерес представляет оценка свойств во время пластической деформации, т. к. именно пластическая деформация ответственна за процесс упрочнения и разрушения сварных конструкций Наиболее универсальной характеристикой жаропрочности, применяемой в ряде современных исследовательских работ является – предел длительной прочности.

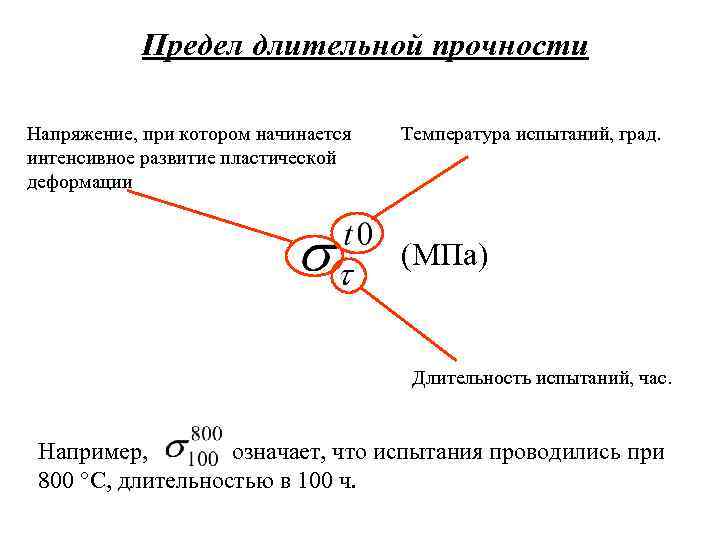

Предел длительной прочности Напряжение, при котором начинается интенсивное развитие пластической деформации Температура испытаний, град. (МПа) Длительность испытаний, час. Например, означает, что испытания проводились при 800 °С, длительностью в 100 ч.

Предел длительной прочности Напряжение, при котором начинается интенсивное развитие пластической деформации Температура испытаний, град. (МПа) Длительность испытаний, час. Например, означает, что испытания проводились при 800 °С, длительностью в 100 ч.

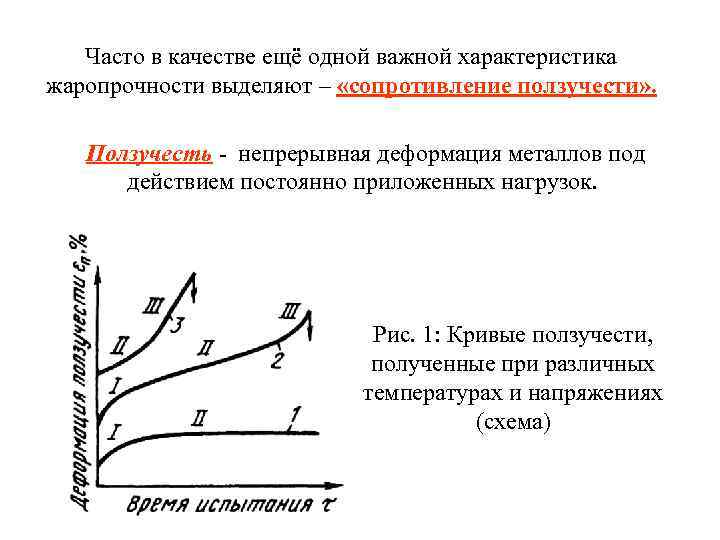

Часто в качестве ещё одной важной характеристика жаропрочности выделяют – «сопротивление ползучести» . Ползучесть непрерывная деформация металлов под действием постоянно приложенных нагрузок. Рис. 1: Кривые ползучести, полученные при различных температурах и напряжениях (схема)

Часто в качестве ещё одной важной характеристика жаропрочности выделяют – «сопротивление ползучести» . Ползучесть непрерывная деформация металлов под действием постоянно приложенных нагрузок. Рис. 1: Кривые ползучести, полученные при различных температурах и напряжениях (схема)

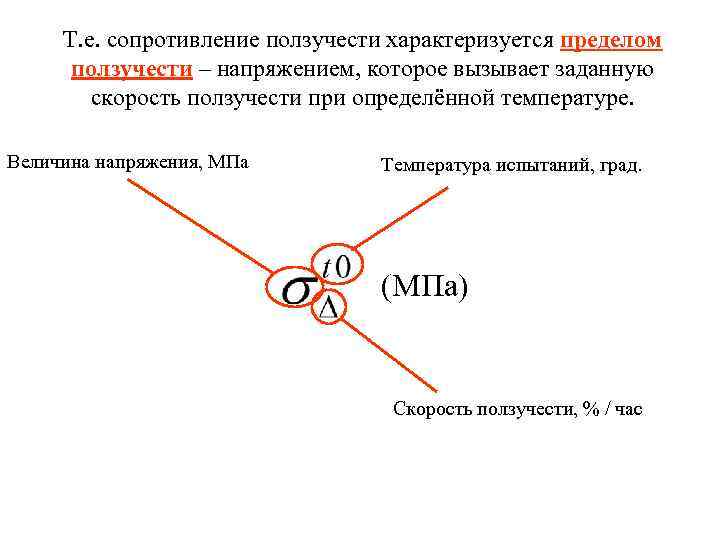

Т. е. сопротивление ползучести характеризуется пределом ползучести – напряжением, которое вызывает заданную скорость ползучести при определённой температуре. Величина напряжения, МПа Температура испытаний, град. (МПа) Скорость ползучести, % / час

Т. е. сопротивление ползучести характеризуется пределом ползучести – напряжением, которое вызывает заданную скорость ползучести при определённой температуре. Величина напряжения, МПа Температура испытаний, град. (МПа) Скорость ползучести, % / час

Например = 150 МПа – это напряжение, вызывающее в металле скорость ползучести 10 3 (% / ч) при 700 0 С.

Например = 150 МПа – это напряжение, вызывающее в металле скорость ползучести 10 3 (% / ч) при 700 0 С.

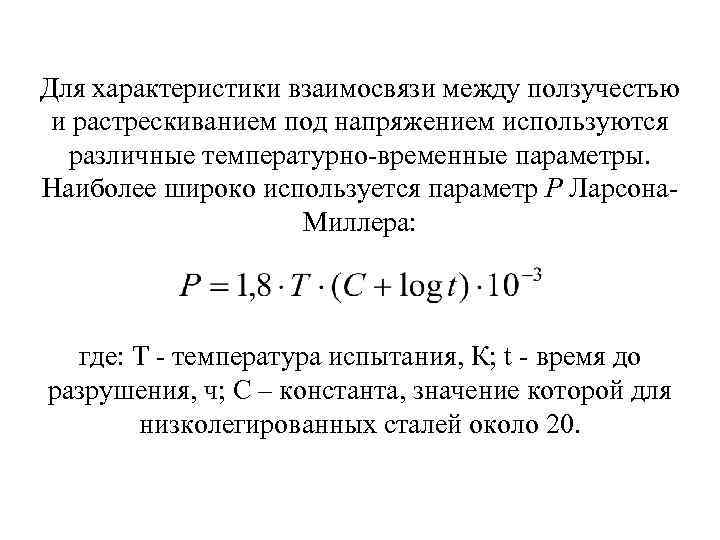

Для характеристики взаимосвязи между ползучестью и растрескиванием под напряжением используются различные температурно временные параметры. Наиболее широко используется параметр Р Ларсона Миллера: где: Т температура испытания, К; t время до разрушения, ч; С – константа, значение которой для низколегированных сталей около 20.

Для характеристики взаимосвязи между ползучестью и растрескиванием под напряжением используются различные температурно временные параметры. Наиболее широко используется параметр Р Ларсона Миллера: где: Т температура испытания, К; t время до разрушения, ч; С – константа, значение которой для низколегированных сталей около 20.

При выборе основы для создания жаропрочных сплавов в первую очередь учитывают величину сил межатомной связи. Чем больше силы межатомной связи металла, тем большей жаропрочностью должны обладать сплавы на его основе.

При выборе основы для создания жаропрочных сплавов в первую очередь учитывают величину сил межатомной связи. Чем больше силы межатомной связи металла, тем большей жаропрочностью должны обладать сплавы на его основе.

Железо, никель и кобальт имеют близкие температуры плавления и другие характеристики сил межатомной связи, но различный уровень достигнутых жаропрочных характеристик Это объясняется неодинаковой способностью твердых растворов на основе этих металлов к упрочнению, природой упрочняющих фаз, структурной стабильностью, и, наконец, уровнем совершенства технологии производства этих сплавов.

Железо, никель и кобальт имеют близкие температуры плавления и другие характеристики сил межатомной связи, но различный уровень достигнутых жаропрочных характеристик Это объясняется неодинаковой способностью твердых растворов на основе этих металлов к упрочнению, природой упрочняющих фаз, структурной стабильностью, и, наконец, уровнем совершенства технологии производства этих сплавов.

Существующие жаропрочные стали и сплавы представляют собой многокомпонентные твердые растворы на основе железа, никеля или кобальта, которые упрочняются дисперсными выделениями избыточных фаз – карбидов, карбонитридов, боридов, интерметаллидов.

Существующие жаропрочные стали и сплавы представляют собой многокомпонентные твердые растворы на основе железа, никеля или кобальта, которые упрочняются дисперсными выделениями избыточных фаз – карбидов, карбонитридов, боридов, интерметаллидов.

Как правило, заданные свойства материала достигаются при его легировании. При выборе системы легирования следует учитывать влияние легирующих элементов на тип диаграммы состояния сплава и вид кристаллической решётки.

Как правило, заданные свойства материала достигаются при его легировании. При выборе системы легирования следует учитывать влияние легирующих элементов на тип диаграммы состояния сплава и вид кристаллической решётки.

Наиболее низкие рабочие температуры (450. . . 650°С) имеют стали ферритного, перлитного и мартенситного классов, т. е. стали на основе α железа. Аустенитные стали имеют более высокие рабочие температуры.

Наиболее низкие рабочие температуры (450. . . 650°С) имеют стали ферритного, перлитного и мартенситного классов, т. е. стали на основе α железа. Аустенитные стали имеют более высокие рабочие температуры.

Максимальной жаропрочностью должны обладать γ твердые растворы, имеющие предельную легированность, а переход к двухфазным α + γ структурам приводит к резкому снижению жаропрочности.

Максимальной жаропрочностью должны обладать γ твердые растворы, имеющие предельную легированность, а переход к двухфазным α + γ структурам приводит к резкому снижению жаропрочности.

Для использования сплава в широком диапазоне температур необходимо легировать его комплексно различными элементами, обладающими разной диффузионной подвижностью, чтобы при различных скоростях ползучести был по крайней мере один легирующий элемент, подвижность которого будет оптимальной для торможения движения дислокаций.

Для использования сплава в широком диапазоне температур необходимо легировать его комплексно различными элементами, обладающими разной диффузионной подвижностью, чтобы при различных скоростях ползучести был по крайней мере один легирующий элемент, подвижность которого будет оптимальной для торможения движения дислокаций.

Одним из главнейших факторов жаропрочности сталей и сплавов является образование упрочняющих фаз. Для жаропрочных сплавов наиболее перспективны в качестве упрочнителей такие элементы, как молибден, ниобий, вольфрам. алюминий, ниобий и титан образующие упрочняющие интерметаллидные фазы.

Одним из главнейших факторов жаропрочности сталей и сплавов является образование упрочняющих фаз. Для жаропрочных сплавов наиболее перспективны в качестве упрочнителей такие элементы, как молибден, ниобий, вольфрам. алюминий, ниобий и титан образующие упрочняющие интерметаллидные фазы.

Элементы внедрения – бор, азот, углерод – приводят к образованию упрочняющих избыточных фаз – боридов, нитридов, карбидов или фаз смешанного состава.

Элементы внедрения – бор, азот, углерод – приводят к образованию упрочняющих избыточных фаз – боридов, нитридов, карбидов или фаз смешанного состава.

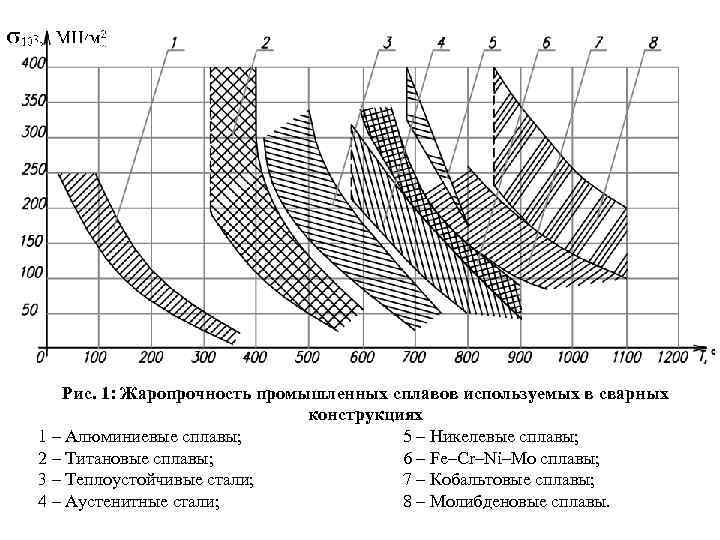

Рис. 1: Жаропрочность промышленных сплавов используемых в сварных конструкциях 1 – Алюминиевые сплавы; 5 – Никелевые сплавы; 2 – Титановые сплавы; 6 – Fe–Cr–Ni–Mo сплавы; 3 – Теплоустойчивые стали; 7 – Кобальтовые сплавы; 4 – Аустенитные стали; 8 – Молибденовые сплавы.

Рис. 1: Жаропрочность промышленных сплавов используемых в сварных конструкциях 1 – Алюминиевые сплавы; 5 – Никелевые сплавы; 2 – Титановые сплавы; 6 – Fe–Cr–Ni–Mo сплавы; 3 – Теплоустойчивые стали; 7 – Кобальтовые сплавы; 4 – Аустенитные стали; 8 – Молибденовые сплавы.

Наибольшее распространение в промышленности получили теплоустойчивые стали Теплоустойчивые стали используются в энергетическом машиностроении для изготовления котлов, сосудов, паронагревателей, паропроводов и др.

Наибольшее распространение в промышленности получили теплоустойчивые стали Теплоустойчивые стали используются в энергетическом машиностроении для изготовления котлов, сосудов, паронагревателей, паропроводов и др.

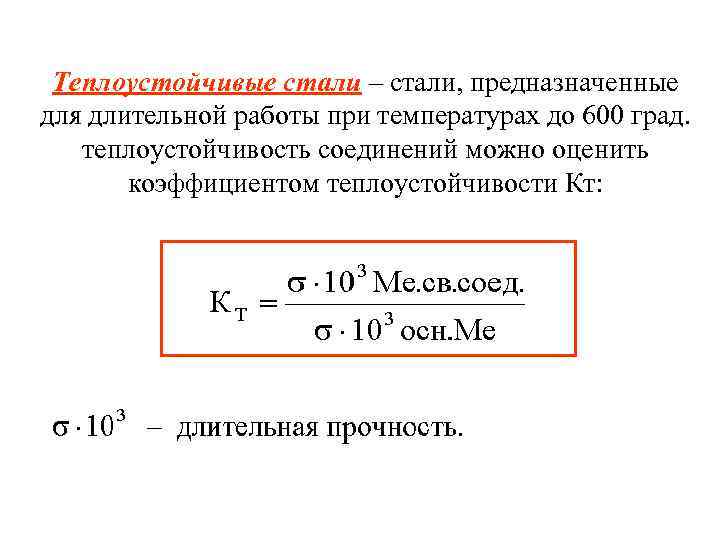

Теплоустойчивые стали – стали, предназначенные для длительной работы при температурах до 600 град. теплоустойчивость соединений можно оценить коэффициентом теплоустойчивости Кт:

Теплоустойчивые стали – стали, предназначенные для длительной работы при температурах до 600 град. теплоустойчивость соединений можно оценить коэффициентом теплоустойчивости Кт:

Марки теплоустойчивых сталей 1) Низколегированные хромомолибденовые стали (перлитные) – 12 МХ, 12 ХМ, 15 ХМ, 20 ХМЛ. Предназначенные для работы в температурном интервале 450 – 500 град. 2) Хромомолибденовые стали – 12 Х 1 МФ, 15 Х 1 М 1 Ф, 20 ХМФЛ, 12 Х 2 МФСР – предназначенные для работы в температурном интервале 550– 600 град.

Марки теплоустойчивых сталей 1) Низколегированные хромомолибденовые стали (перлитные) – 12 МХ, 12 ХМ, 15 ХМ, 20 ХМЛ. Предназначенные для работы в температурном интервале 450 – 500 град. 2) Хромомолибденовые стали – 12 Х 1 МФ, 15 Х 1 М 1 Ф, 20 ХМФЛ, 12 Х 2 МФСР – предназначенные для работы в температурном интервале 550– 600 град.

Широкое применение теплоустойчивых сталей определяется низкой стоимостью и достаточно высокой технологичностью как при изготовлении поковок и отливок, так и сварных конструкций. Теплоустойчивые стали применяют, в основном в виде труб, для изготовления сварных технологических трубопроводов, а также для изготовления паропроводов, корпусов химических аппаратов. В судостроении используют для поверхностей нагрева котлов.

Широкое применение теплоустойчивых сталей определяется низкой стоимостью и достаточно высокой технологичностью как при изготовлении поковок и отливок, так и сварных конструкций. Теплоустойчивые стали применяют, в основном в виде труб, для изготовления сварных технологических трубопроводов, а также для изготовления паропроводов, корпусов химических аппаратов. В судостроении используют для поверхностей нагрева котлов.

Требуемые свойства теплоустойчивых сталей при технологической обработке и сварке достигается введением в состав металла основных легирующих элементов: Cr, W, Mo, V, Nb. Примерное содержание легирующих элементов: Cr = 0, 5 – 2, 0 % Mo = 0, 2 – 1, 0 % V = 0, 1 – 0, 3 %

Требуемые свойства теплоустойчивых сталей при технологической обработке и сварке достигается введением в состав металла основных легирующих элементов: Cr, W, Mo, V, Nb. Примерное содержание легирующих элементов: Cr = 0, 5 – 2, 0 % Mo = 0, 2 – 1, 0 % V = 0, 1 – 0, 3 %

Влияние ХРОМА Хром повышает жаростойкость стали, то есть сопротивляемость окислению; предотвращает графитизацию в ходе сварки и в процессе эксплуатации при температуре больше 450 0 С. При введении хрома в сталь совместно с молибденом помимо вышесказанного повышается длительная прочность и сопровотивление ползучести.

Влияние ХРОМА Хром повышает жаростойкость стали, то есть сопротивляемость окислению; предотвращает графитизацию в ходе сварки и в процессе эксплуатации при температуре больше 450 0 С. При введении хрома в сталь совместно с молибденом помимо вышесказанного повышается длительная прочность и сопровотивление ползучести.

Влияние МОЛИБДЕНА Положительное влияние молибдена объясняется способностью образовывать в ходе сварки упрочняющую металл фазу Лавеса. Это интерметаллид типа Fe 2 Mo.

Влияние МОЛИБДЕНА Положительное влияние молибдена объясняется способностью образовывать в ходе сварки упрочняющую металл фазу Лавеса. Это интерметаллид типа Fe 2 Mo.

Влияние ВАНАДИЯ Ванадий совместно с углеродом обеспечивает упрочнение стали за счет высокодисперсных карбидов типа “VC”. Он также способен сглаживанию интерметаллидных включений (по объему наплавленного металла).

Влияние ВАНАДИЯ Ванадий совместно с углеродом обеспечивает упрочнение стали за счет высокодисперсных карбидов типа “VC”. Он также способен сглаживанию интерметаллидных включений (по объему наплавленного металла).

Свариваемость теплоустойчивых сталей Физическая свариваемость теплоустойчивых сталей определяется отношением металла к плавлению, металлургической обработке, кристаллизации шва не вызывающей каких – либо осложнений. Технология сварки и сварные материалы обеспечивается необходимая стойкость металлического шва против горячих трещин. Общая свариваемость осложнена низкой стойкостью сварных соединений к образованию холодных трещин и к разупрочнению сварных металлов в зоне термического влияния сварки.

Свариваемость теплоустойчивых сталей Физическая свариваемость теплоустойчивых сталей определяется отношением металла к плавлению, металлургической обработке, кристаллизации шва не вызывающей каких – либо осложнений. Технология сварки и сварные материалы обеспечивается необходимая стойкость металлического шва против горячих трещин. Общая свариваемость осложнена низкой стойкостью сварных соединений к образованию холодных трещин и к разупрочнению сварных металлов в зоне термического влияния сварки.

Сопротивляемость холодным трещинам Основным фактором, определяющим склонность теплоустойчивых сталей к образованию холодных трещин является образование неустойчивых метастабильных структур (троостит, бейнит, сорбит, мартенсит) в тех участках околошовной зоны, которые были нагреты выше 785 0 С

Сопротивляемость холодным трещинам Основным фактором, определяющим склонность теплоустойчивых сталей к образованию холодных трещин является образование неустойчивых метастабильных структур (троостит, бейнит, сорбит, мартенсит) в тех участках околошовной зоны, которые были нагреты выше 785 0 С

Надежным средством является сопутствующие сварке местный или общий подогрев изделия. Подогрев уменьшает разницу температур металла в зоне сварки и на периферийных участках Подогрев уменьшает скорость охлаждения металла, а значит, предотвращает превращение аустенита в мартенсит

Надежным средством является сопутствующие сварке местный или общий подогрев изделия. Подогрев уменьшает разницу температур металла в зоне сварки и на периферийных участках Подогрев уменьшает скорость охлаждения металла, а значит, предотвращает превращение аустенита в мартенсит

Ещё одной радикальной мерой борьбы против холодных трещин в теплоустойчивых сталях является низкий отпуск (т. е. выдержка сварных соединений после сварки при температуре равной 150 – 200 град. ) в течении нескольких часов, это позволяет завершить превращение аустенита и эвакуацию водорода.

Ещё одной радикальной мерой борьбы против холодных трещин в теплоустойчивых сталях является низкий отпуск (т. е. выдержка сварных соединений после сварки при температуре равной 150 – 200 град. ) в течении нескольких часов, это позволяет завершить превращение аустенита и эвакуацию водорода.

Разупрочнение в ЗТВ сварных соединений Степень разупрочнения зависит в основном от величины перегрева зоны термического влияния, что определяется параметрами режима сварки. Повышение погонной энергии вызовет большое разупрочнение свариваемых материалов. Мягкая разупрочняющая прослойка в зоне термического влияния является причиной локальных разрушений жестких сварных соединений в процессе эксплуатации, особенно, если имеют место изгибающие нагрузки.

Разупрочнение в ЗТВ сварных соединений Степень разупрочнения зависит в основном от величины перегрева зоны термического влияния, что определяется параметрами режима сварки. Повышение погонной энергии вызовет большое разупрочнение свариваемых материалов. Мягкая разупрочняющая прослойка в зоне термического влияния является причиной локальных разрушений жестких сварных соединений в процессе эксплуатации, особенно, если имеют место изгибающие нагрузки.

При разработке технологии сварки теплоустойчивых сталей возникает основное противоречие: чтобы обеспечить отсутствие холодных трещин необходимо выполнять сварку на режимах с большой погонной энергией, однако это вызывает значительное разупрочнение в ЗТВ.

При разработке технологии сварки теплоустойчивых сталей возникает основное противоречие: чтобы обеспечить отсутствие холодных трещин необходимо выполнять сварку на режимах с большой погонной энергией, однако это вызывает значительное разупрочнение в ЗТВ.

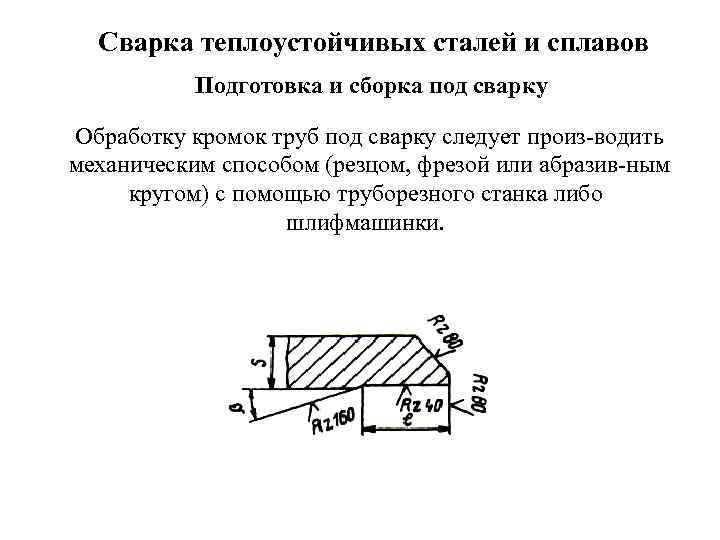

Сварка теплоустойчивых сталей и сплавов Подготовка и сборка под сварку Обработку кромок труб под сварку следует произ водить механическим способом (резцом, фрезой или абразив ным кругом) с помощью труборезного станка либо шлифмашинки.

Сварка теплоустойчивых сталей и сплавов Подготовка и сборка под сварку Обработку кромок труб под сварку следует произ водить механическим способом (резцом, фрезой или абразив ным кругом) с помощью труборезного станка либо шлифмашинки.

Концы труб из углеродистых и низколегированных сталей разрешается обрабатывать кислородной, плазменно дуговой или воздушно дуговой резкой с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов огневой резки. Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов. Кислородную резку труб из хромомолибденовых и хромомолибденованадиевых сталей со стенкой толщиной более 12 мм при температуре окружающего воздуха ниже 0°С нуж но производить с предварительным подогревом до 200 °С и медленным охлаждением под слоем асбеста.

Концы труб из углеродистых и низколегированных сталей разрешается обрабатывать кислородной, плазменно дуговой или воздушно дуговой резкой с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов огневой резки. Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов. Кислородную резку труб из хромомолибденовых и хромомолибденованадиевых сталей со стенкой толщиной более 12 мм при температуре окружающего воздуха ниже 0°С нуж но производить с предварительным подогревом до 200 °С и медленным охлаждением под слоем асбеста.

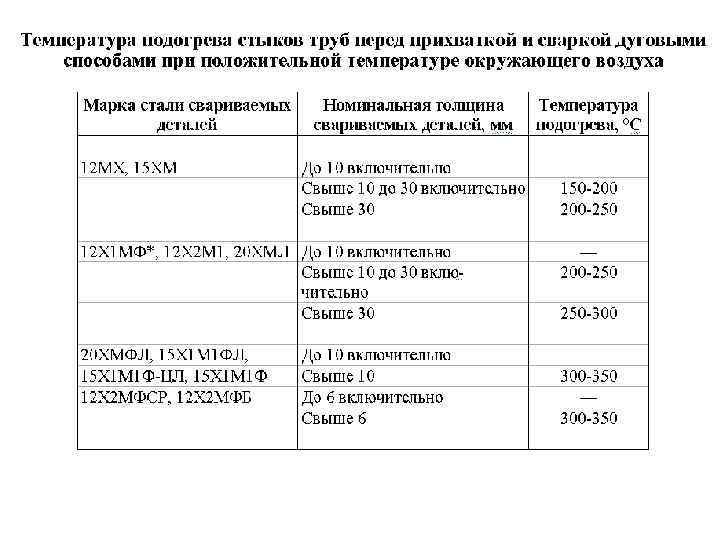

Подогревать стык можно: 1) индукторами (током промышленной или средней частоты), 2) радиационными нагревателями сопротивления, 3) газовым пламенем, обеспечивая нагрев стыка по всему периметру. 1) В стыках труб с толщиной стенки более 30 мм ширина зоны подогрева должна быть не менее 150 мм (по 70— 75 мм с каждой стороны), при толщине стенки до 30 мм — не менее 100 мм. Ширина зоны подогрева угловых и нахлесточных соеди нений — 50— 75 мм в каждую сторону от будущего шва.

Подогревать стык можно: 1) индукторами (током промышленной или средней частоты), 2) радиационными нагревателями сопротивления, 3) газовым пламенем, обеспечивая нагрев стыка по всему периметру. 1) В стыках труб с толщиной стенки более 30 мм ширина зоны подогрева должна быть не менее 150 мм (по 70— 75 мм с каждой стороны), при толщине стенки до 30 мм — не менее 100 мм. Ширина зоны подогрева угловых и нахлесточных соеди нений — 50— 75 мм в каждую сторону от будущего шва.

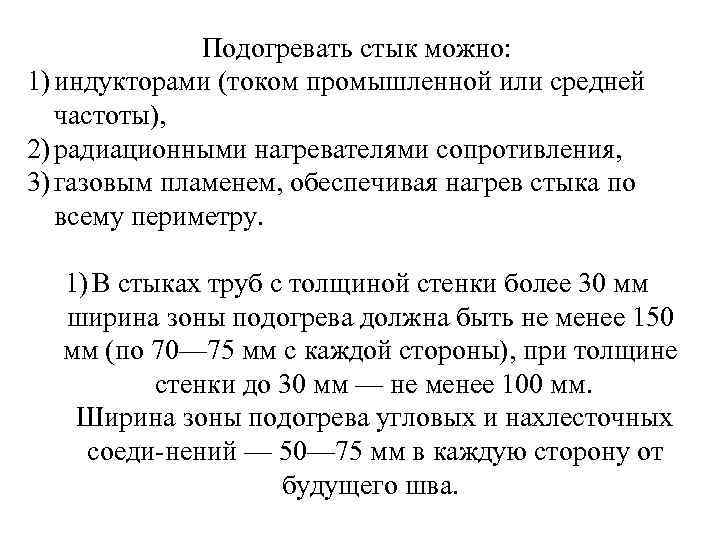

Схема нагрева стыка газовой горелкой 1 сварочный шов; 2 стальная или асбестовая воронка; 3 горелка

Схема нагрева стыка газовой горелкой 1 сварочный шов; 2 стальная или асбестовая воронка; 3 горелка

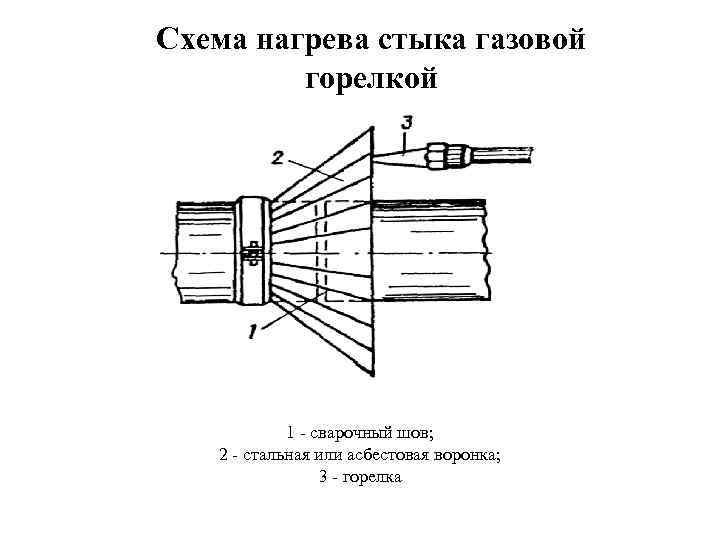

Горелка «Крокет» , пропан. Горелка «Крокет» предназначена для нагрева различных материалов до температуры не более 700 0 С. Горелка «Очаг - 1003» , «Очаг - 1004» , пропан.

Горелка «Крокет» , пропан. Горелка «Крокет» предназначена для нагрева различных материалов до температуры не более 700 0 С. Горелка «Очаг - 1003» , «Очаг - 1004» , пропан.

Горелки газовые для труб и тел вращения

Горелки газовые для труб и тел вращения

Горелка линейная охлаждаемая ГЛ-100

Горелка линейная охлаждаемая ГЛ-100

Установка для индукционного нагрева изделий перед прихваткой и сваркой Схема двухстороннего подогрева стыка 1 – стык труб, 2 теплоизоляция, 3 нагреватель

Установка для индукционного нагрева изделий перед прихваткой и сваркой Схема двухстороннего подогрева стыка 1 – стык труб, 2 теплоизоляция, 3 нагреватель

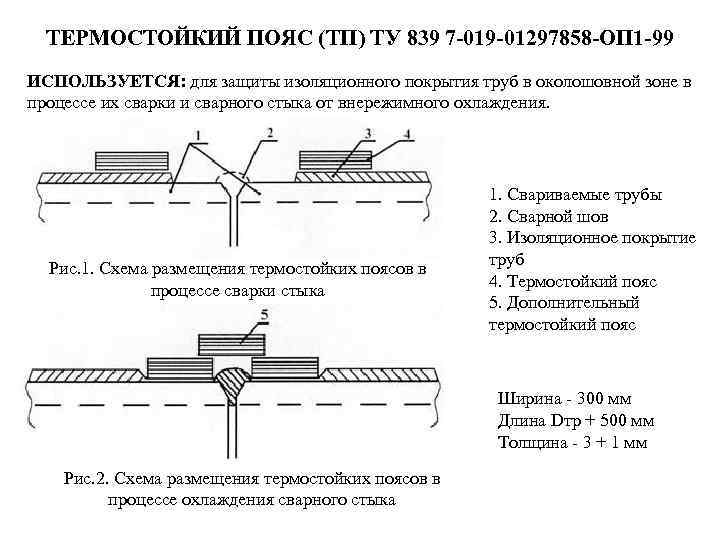

ТЕРМОСТОЙКИЙ ПОЯС (ТП) ТУ 839 7 -019 -01297858 -ОП 1 -99 ИСПОЛЬЗУЕТСЯ: для защиты изоляционного покрытия труб в околошовной зоне в процессе их сварки и сварного стыка от внережимного охлаждения. Рис. 1. Схема размещения термостойких поясов в процессе сварки стыка 1. Свариваемые трубы 2. Сварной шов 3. Изоляционное покрытие труб 4. Термостойкий пояс 5. Дополнительный термостойкий пояс Ширина 300 мм Длина Dтp + 500 мм Толщина 3 + 1 мм Рис. 2. Схема размещения термостойких поясов в процессе охлаждения сварного стыка

ТЕРМОСТОЙКИЙ ПОЯС (ТП) ТУ 839 7 -019 -01297858 -ОП 1 -99 ИСПОЛЬЗУЕТСЯ: для защиты изоляционного покрытия труб в околошовной зоне в процессе их сварки и сварного стыка от внережимного охлаждения. Рис. 1. Схема размещения термостойких поясов в процессе сварки стыка 1. Свариваемые трубы 2. Сварной шов 3. Изоляционное покрытие труб 4. Термостойкий пояс 5. Дополнительный термостойкий пояс Ширина 300 мм Длина Dтp + 500 мм Толщина 3 + 1 мм Рис. 2. Схема размещения термостойких поясов в процессе охлаждения сварного стыка

Температуру подогрева можно контролировать с помощью термопар (ТП), цифровых контактных термометров (ТК 3 М, ТК 5 и др. ), пирометров, термокарандашей, термокрасок.

Температуру подогрева можно контролировать с помощью термопар (ТП), цифровых контактных термометров (ТК 3 М, ТК 5 и др. ), пирометров, термокарандашей, термокрасок.

Контактные термометры а – компактный типа Elmeter; б – термометр ТК– 5. 01; в и г – зонды к термометру ТК– 5. 01 прямой (в) и изогнутый (г)

Контактные термометры а – компактный типа Elmeter; б – термометр ТК– 5. 01; в и г – зонды к термометру ТК– 5. 01 прямой (в) и изогнутый (г)

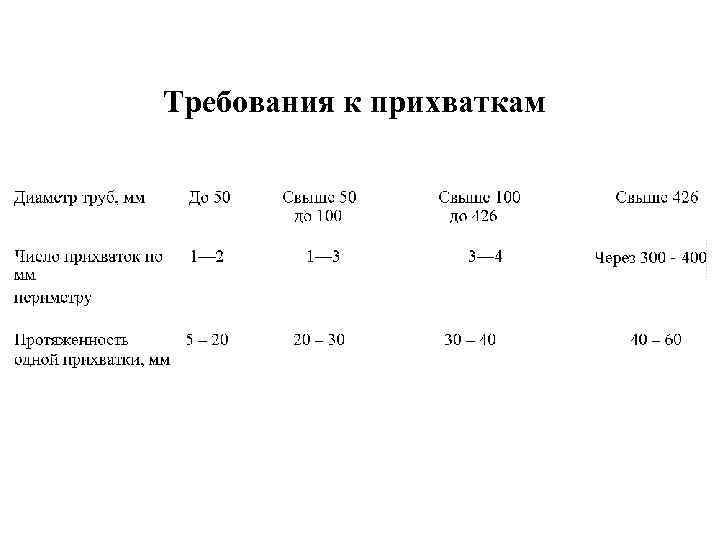

Требования к прихваткам

Требования к прихваткам

Высота прихваток должна быть равна: при их выполнении ручной дуговой сваркой на стыках труб с толщиной стенки S = 3 мм и менее — толщине стен ки трубы; с толщиной стенки более 3 до 10 мм — (0, 6— 0, 7)S, но не менее 3 мм; с толщиной стенки более 10 мм — 5 6 мм; при их выполнении ручной аргонодуговой сваркой без присадочной проволоки на стыках труб с разделкой Тр 1 толщине стенки трубы; на стыках труб с раздел ками Тр 2, Тр 6, Тр 7 — величинеb ± 0, 5 мм (b — размер притупления). При выполнении прихваток с присадочной про волокой высота прихватки может быть увеличена на 0, 5— 1 мм.

Высота прихваток должна быть равна: при их выполнении ручной дуговой сваркой на стыках труб с толщиной стенки S = 3 мм и менее — толщине стен ки трубы; с толщиной стенки более 3 до 10 мм — (0, 6— 0, 7)S, но не менее 3 мм; с толщиной стенки более 10 мм — 5 6 мм; при их выполнении ручной аргонодуговой сваркой без присадочной проволоки на стыках труб с разделкой Тр 1 толщине стенки трубы; на стыках труб с раздел ками Тр 2, Тр 6, Тр 7 — величинеb ± 0, 5 мм (b — размер притупления). При выполнении прихваток с присадочной про волокой высота прихватки может быть увеличена на 0, 5— 1 мм.

Общие вопросы техники сварки Стыки труб (деталей) из низколегированных теплоустойчивых сталей перлитного класса, а также мартенситного и мартенситно ферритного классов следует сваривать без перерыва. При вынужденных перерывах в работе (авария, отключе ние тока) необходимо обеспечить медленное и равномерное охлаждение стыка любыми доступными средствами (например, обкладкой листовым асбестом), а при возобновлении сварки следует подогреть стык (если это требуется). Эту температуру нужно поддерживать до окончания сварки.

Общие вопросы техники сварки Стыки труб (деталей) из низколегированных теплоустойчивых сталей перлитного класса, а также мартенситного и мартенситно ферритного классов следует сваривать без перерыва. При вынужденных перерывах в работе (авария, отключе ние тока) необходимо обеспечить медленное и равномерное охлаждение стыка любыми доступными средствами (например, обкладкой листовым асбестом), а при возобновлении сварки следует подогреть стык (если это требуется). Эту температуру нужно поддерживать до окончания сварки.

Не допускается никаких силовых воздействий на стык до завершения его сварки и проведения термообработки, если таковая необходима.

Не допускается никаких силовых воздействий на стык до завершения его сварки и проведения термообработки, если таковая необходима.

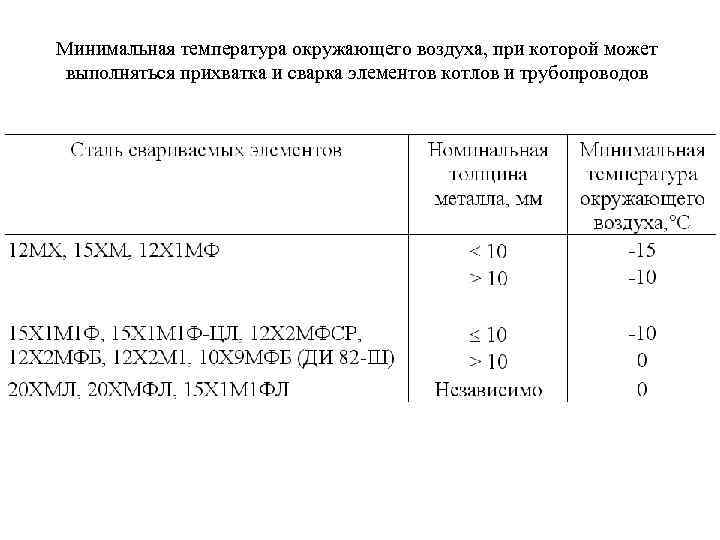

Минимальная температура окружающего воздуха, при которой может выполняться прихватка и сварка элементов котлов и трубопроводов

Минимальная температура окружающего воздуха, при которой может выполняться прихватка и сварка элементов котлов и трубопроводов

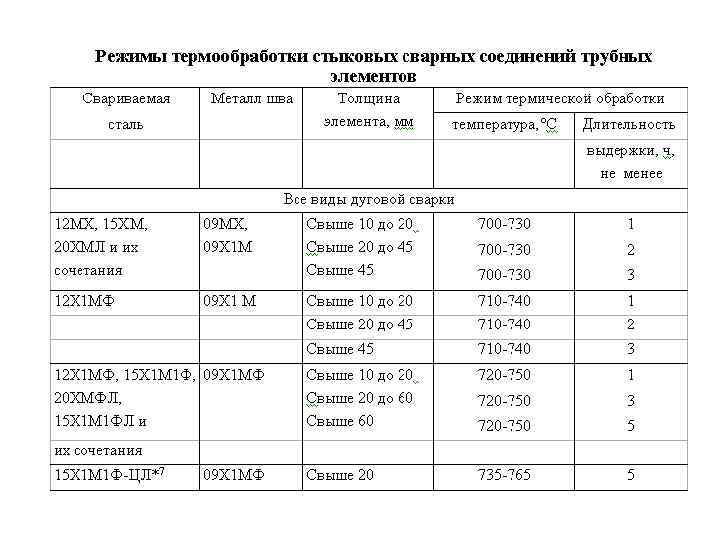

Термическая обработка Без термической обработки сварных соединений эти стали, не обладают эксплуатационной надёжностью, из за структурной неоднородности и наличия остаточных сварочных напряжений. При изготовлении сварных конструкций используют отпуск. Преимущество состоит в том, что он может быть использован в качестве местной термообработки не взирая на размеры сварной конструкции. Отпуск стабилизирует структуру сварного соединения и снижает остаточные напряжения.

Термическая обработка Без термической обработки сварных соединений эти стали, не обладают эксплуатационной надёжностью, из за структурной неоднородности и наличия остаточных сварочных напряжений. При изготовлении сварных конструкций используют отпуск. Преимущество состоит в том, что он может быть использован в качестве местной термообработки не взирая на размеры сварной конструкции. Отпуск стабилизирует структуру сварного соединения и снижает остаточные напряжения.

Термообработка сварных соединений труб производится индукционным способом токами промышленной (50 Гц) и средней (до 8000 Гц) частоты, а также радиационным способом — электронагревателями сопротивления (в том числе комбинированного действия) и газопламенными горелками. Основным способом нагрева при термообработке стыков трубопроводов диаметром 108 мм и более со стенкой толщиной свыше 10 мм является индукционный нагрев током промышленной и средней частоты

Термообработка сварных соединений труб производится индукционным способом токами промышленной (50 Гц) и средней (до 8000 Гц) частоты, а также радиационным способом — электронагревателями сопротивления (в том числе комбинированного действия) и газопламенными горелками. Основным способом нагрева при термообработке стыков трубопроводов диаметром 108 мм и более со стенкой толщиной свыше 10 мм является индукционный нагрев током промышленной и средней частоты

Установка для индукционного нагрева свариваемого металла при подогреве и термической обработке

Установка для индукционного нагрева свариваемого металла при подогреве и термической обработке

Термообработку сварных соединений радиационным спо собом с помощью электронагревателей сопротивления можно применять при толщине стенок труб не более 50 мм, а газопламенным способом — при толщине не более 25 мм.

Термообработку сварных соединений радиационным спо собом с помощью электронагревателей сопротивления можно применять при толщине стенок труб не более 50 мм, а газопламенным способом — при толщине не более 25 мм.

Стыки труб из сталей 12 Х 1 МФ и 15 Х 1 М 1 Ф (соответственно и из литых деталей) при толщине стенки более 45 мм независимо от диаметра труб и при толщине стенки более 25 мм при диаметре труб 600 мм и более необходимо подвергать термообработке сразу после окончания сварки, не допуская охлаждения стыка ниже 300 °С.

Стыки труб из сталей 12 Х 1 МФ и 15 Х 1 М 1 Ф (соответственно и из литых деталей) при толщине стенки более 45 мм независимо от диаметра труб и при толщине стенки более 25 мм при диаметре труб 600 мм и более необходимо подвергать термообработке сразу после окончания сварки, не допуская охлаждения стыка ниже 300 °С.