Суть проекта заключается в том , рассказать и

biznes-plan_zao_avto_unikalmaster.ppt

- Размер: 15.2 Mегабайта

- Количество слайдов: 79

Описание презентации Суть проекта заключается в том , рассказать и по слайдам

Суть проекта заключается в том , рассказать и показать как осуществляется предпринимательская деятельность производства и обмена довольно редкого на территории РФ товара. Предоставление предприятием услуги Сервиса Технического Обслуживания в которое обязано входить : — Проверка и ТО автомобиля — Устранение неполадок и неисправностей — Тест-драйв авто и мото — техники

Суть проекта заключается в том , рассказать и показать как осуществляется предпринимательская деятельность производства и обмена довольно редкого на территории РФ товара. Предоставление предприятием услуги Сервиса Технического Обслуживания в которое обязано входить : — Проверка и ТО автомобиля — Устранение неполадок и неисправностей — Тест-драйв авто и мото — техники

Фирма ЗАО «Авто-Уникалмастер» создана в мае 2011 г. и специализируется на производстве и продаже автозапчастей к легковым автомобилям. За прошедшее время постоянными клиентами фирмы стали многочисленные частные лица и юридические лица (автобазы, автомагазины автосервисы, авторемонтные предприятия, автокомбинаты, строительно-монтажные управления, управления механизации, государственные учреждения, автопарки, мелкооптовые предприятия по торговле автозапчастями и автопринадлежностями , а также постоянные клиенты ). На данный момент у фирмы имеется офис, склад и успешно работающие торговые точки в Москве и Подмосковье , а также в г. Новочеркасске. Мы благодарны нашим Клиентам за доверие и приложим все усилия для того, чтобы обратившись к нам однажды – Вы вернулись еще не раз!!!!!

Фирма ЗАО «Авто-Уникалмастер» создана в мае 2011 г. и специализируется на производстве и продаже автозапчастей к легковым автомобилям. За прошедшее время постоянными клиентами фирмы стали многочисленные частные лица и юридические лица (автобазы, автомагазины автосервисы, авторемонтные предприятия, автокомбинаты, строительно-монтажные управления, управления механизации, государственные учреждения, автопарки, мелкооптовые предприятия по торговле автозапчастями и автопринадлежностями , а также постоянные клиенты ). На данный момент у фирмы имеется офис, склад и успешно работающие торговые точки в Москве и Подмосковье , а также в г. Новочеркасске. Мы благодарны нашим Клиентам за доверие и приложим все усилия для того, чтобы обратившись к нам однажды – Вы вернулись еще не раз!!!!!

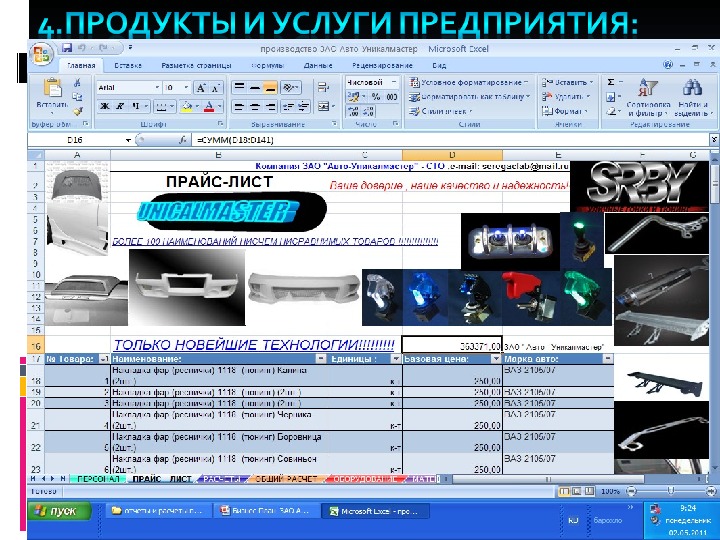

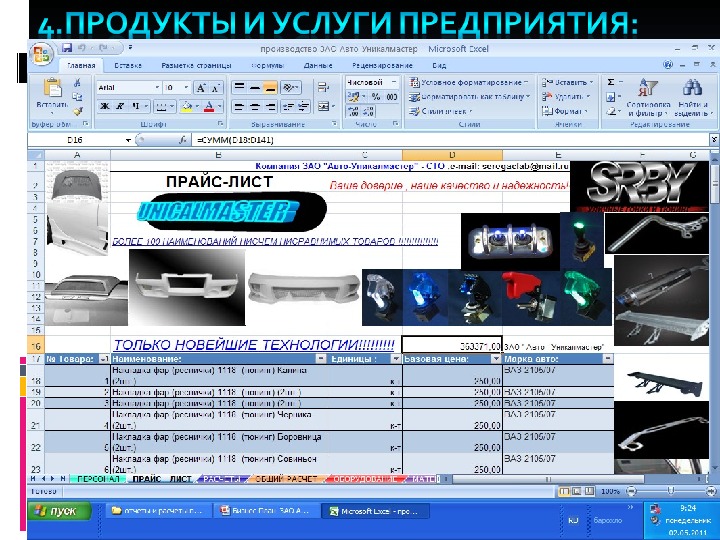

В услуги предприятия входят : — оказывание справочной помощи продавцами консультантами и менеджерами по продажам и услугам, посетителям данного торгового комплекса. — оказывание специалистами Сервисного Технического Обслуживания Авто и мото -техники.

В услуги предприятия входят : — оказывание справочной помощи продавцами консультантами и менеджерами по продажам и услугам, посетителям данного торгового комплекса. — оказывание специалистами Сервисного Технического Обслуживания Авто и мото -техники.

Если вы владелец и гениальный мастер — скорей беги к нам в Авто-Уникалмастер! Высокая надежность , качество , гарантия ! Открыть предприятие по производству и продаже Тюнинг запчастей было не так то просто , но мы это сделали ! Мы открылись и наша способность возросла в несколько раз. Способность приобрести уникальные , редкие Тюнинг запчасти в г. Новочеркасске станет доступным не только для покупки и установки запчастей на фирменные авто ради спорта, но и ради того чтобы окунуться в маленькое озеро классики и красоты любого автомобиля , будь то спорткар или автомобиль стандартного , классического производства!

Если вы владелец и гениальный мастер — скорей беги к нам в Авто-Уникалмастер! Высокая надежность , качество , гарантия ! Открыть предприятие по производству и продаже Тюнинг запчастей было не так то просто , но мы это сделали ! Мы открылись и наша способность возросла в несколько раз. Способность приобрести уникальные , редкие Тюнинг запчасти в г. Новочеркасске станет доступным не только для покупки и установки запчастей на фирменные авто ради спорта, но и ради того чтобы окунуться в маленькое озеро классики и красоты любого автомобиля , будь то спорткар или автомобиль стандартного , классического производства!

Мы сконструировали специально для вас гибкий график по продаже Тюнинг-запчастей , для приобретения и установки деталей в удобное для вас время ! ! !

Мы сконструировали специально для вас гибкий график по продаже Тюнинг-запчастей , для приобретения и установки деталей в удобное для вас время ! ! !

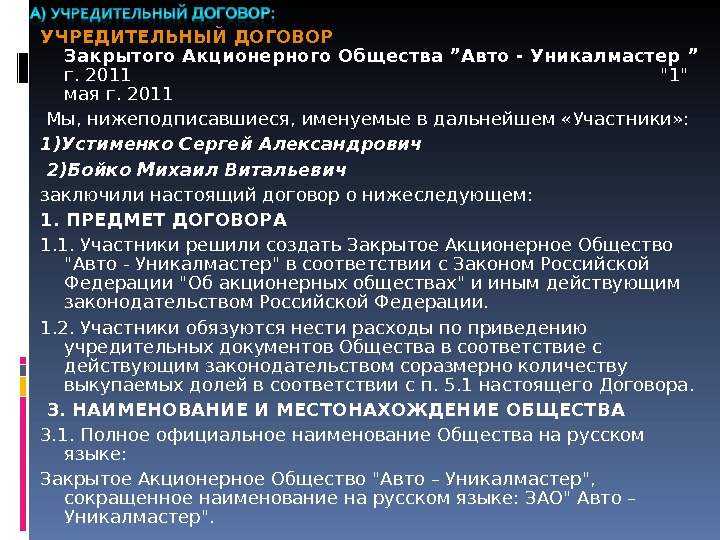

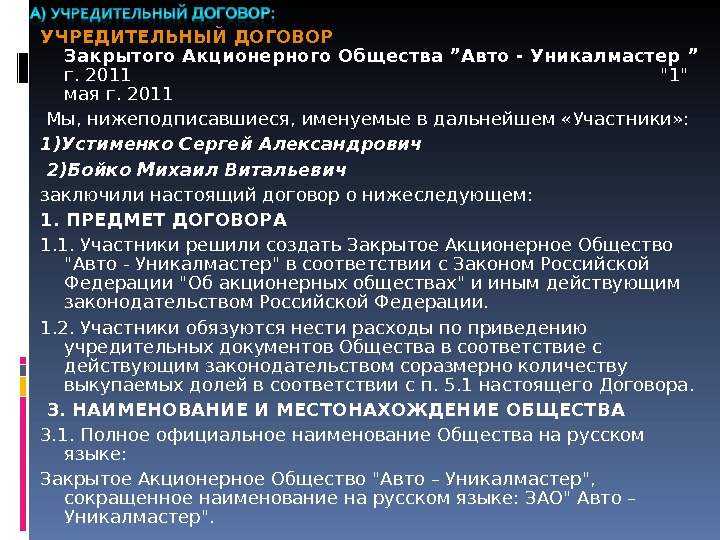

УЧРЕДИТЕЛЬНЫЙ ДОГОВОР Закрытого Акционерного Общества ”Авто — Уникалмастер ” г. 2011 «1» мая г. 2011 Мы, нижеподписавшиеся, именуемые в дальнейшем «Участники» : 1)Устименко Сергей Александрович 2)Бойко Михаил Витальевич заключили настоящий договор о нижеследующем: 1. ПРЕДМЕТ ДОГОВОРА 1. 1. Участники решили создать Закрытое Акционерное Общество «Авто — Уникалмастер» в соответствии с Законом Российской Федерации «Об акционерных обществах» и иным действующим законодательством Российской Федерации. 1. 2. Участники обязуются нести расходы по приведению учредительных документов Общества в соответствие с действующим законодательством соразмерно количеству выкупаемых долей в соответствии с п. 5. 1 настоящего Договора. 3. НАИМЕНОВАНИЕ И МЕСТОНАХОЖДЕНИЕ ОБЩЕСТВА 3. 1. Полное официальное наименование Общества на русском языке: Закрытое Акционерное Общество «Авто – Уникалмастер», сокращенное наименование на русском языке: ЗАО» Авто – Уникалмастер».

УЧРЕДИТЕЛЬНЫЙ ДОГОВОР Закрытого Акционерного Общества ”Авто — Уникалмастер ” г. 2011 «1» мая г. 2011 Мы, нижеподписавшиеся, именуемые в дальнейшем «Участники» : 1)Устименко Сергей Александрович 2)Бойко Михаил Витальевич заключили настоящий договор о нижеследующем: 1. ПРЕДМЕТ ДОГОВОРА 1. 1. Участники решили создать Закрытое Акционерное Общество «Авто — Уникалмастер» в соответствии с Законом Российской Федерации «Об акционерных обществах» и иным действующим законодательством Российской Федерации. 1. 2. Участники обязуются нести расходы по приведению учредительных документов Общества в соответствие с действующим законодательством соразмерно количеству выкупаемых долей в соответствии с п. 5. 1 настоящего Договора. 3. НАИМЕНОВАНИЕ И МЕСТОНАХОЖДЕНИЕ ОБЩЕСТВА 3. 1. Полное официальное наименование Общества на русском языке: Закрытое Акционерное Общество «Авто – Уникалмастер», сокращенное наименование на русском языке: ЗАО» Авто – Уникалмастер».

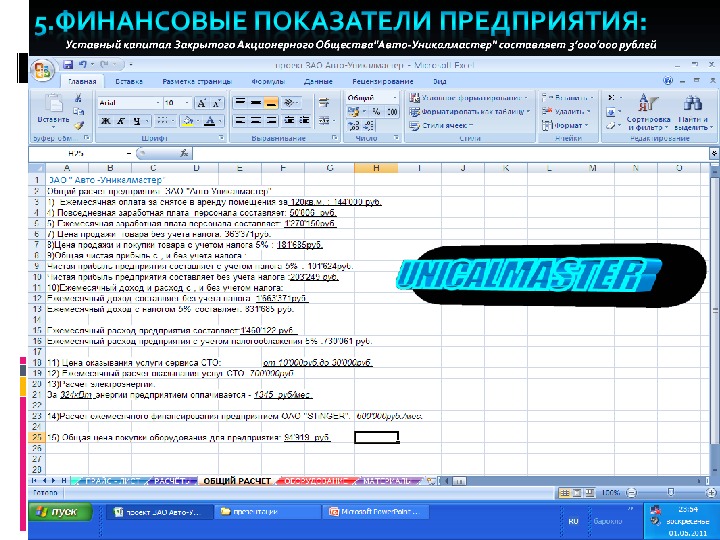

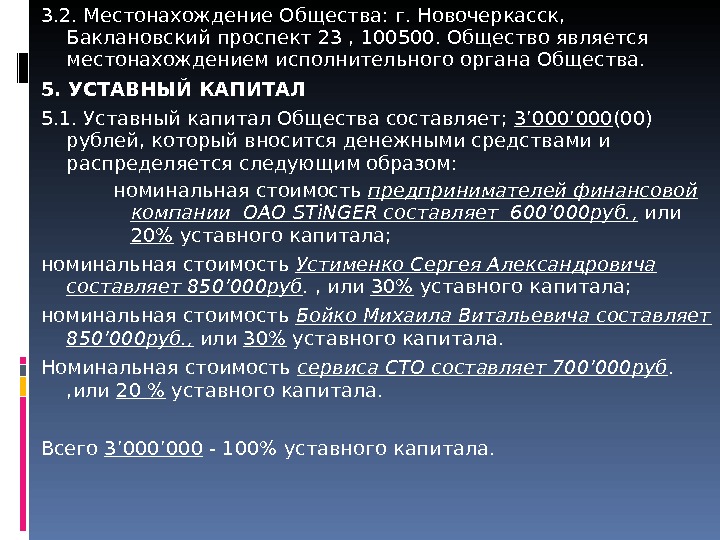

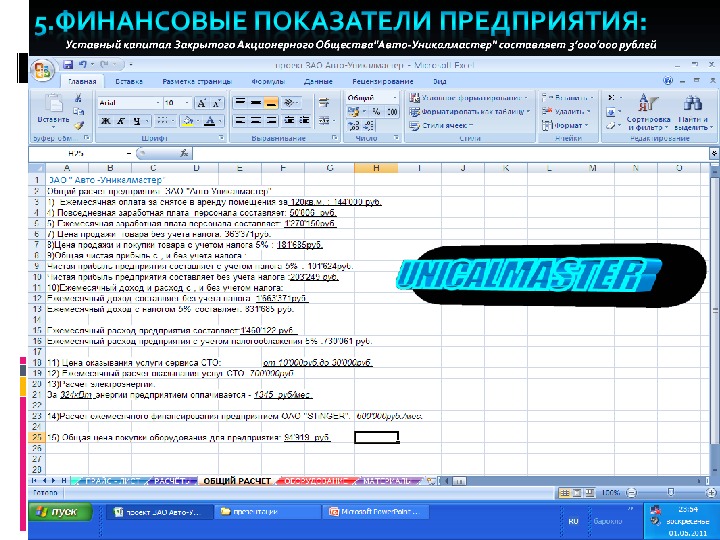

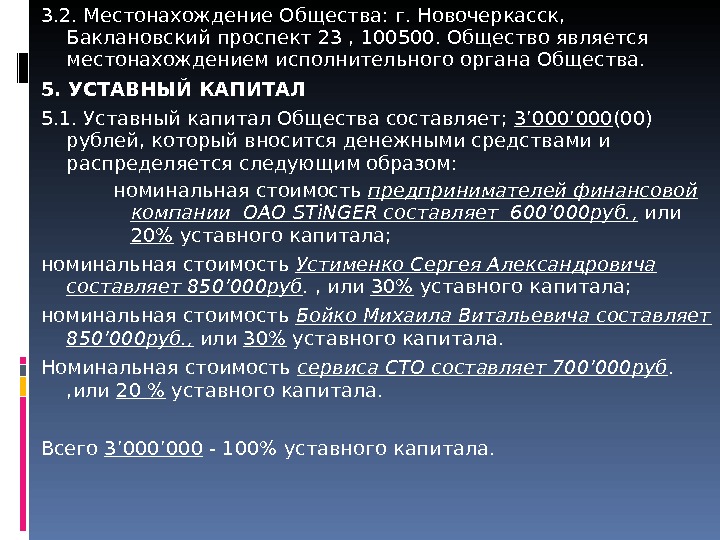

3. 2. Местонахождение Общества: г. Новочеркасск, Баклановский проспект 23 , 100500. Общество является местонахождением исполнительного органа Общества. 5. УСТАВНЫЙ КАПИТАЛ 5. 1. Уставный капитал Общества составляет; 3’ 000 (00) рублей, который вносится денежными средствами и распределяется следующим образом: номинальная стоимость предпринимателей финансовой компании ОАО STi. NGER составляет 600’ 000 руб. , или 20% уставного капитала; номинальная стоимость Устименко Сергея Александровича составляет 850’ 000 руб. , или 30% уставного капитала; номинальная стоимость Бойко Михаила Витальевича составляет 850’ 000 руб. , или 30% уставного капитала. Номинальная стоимость сервиса СТО составляет 700’ 000 руб. , или 20 % уставного капитала. Всего 3 ’ 000 — 100% уставного капитала.

3. 2. Местонахождение Общества: г. Новочеркасск, Баклановский проспект 23 , 100500. Общество является местонахождением исполнительного органа Общества. 5. УСТАВНЫЙ КАПИТАЛ 5. 1. Уставный капитал Общества составляет; 3’ 000 (00) рублей, который вносится денежными средствами и распределяется следующим образом: номинальная стоимость предпринимателей финансовой компании ОАО STi. NGER составляет 600’ 000 руб. , или 20% уставного капитала; номинальная стоимость Устименко Сергея Александровича составляет 850’ 000 руб. , или 30% уставного капитала; номинальная стоимость Бойко Михаила Витальевича составляет 850’ 000 руб. , или 30% уставного капитала. Номинальная стоимость сервиса СТО составляет 700’ 000 руб. , или 20 % уставного капитала. Всего 3 ’ 000 — 100% уставного капитала.

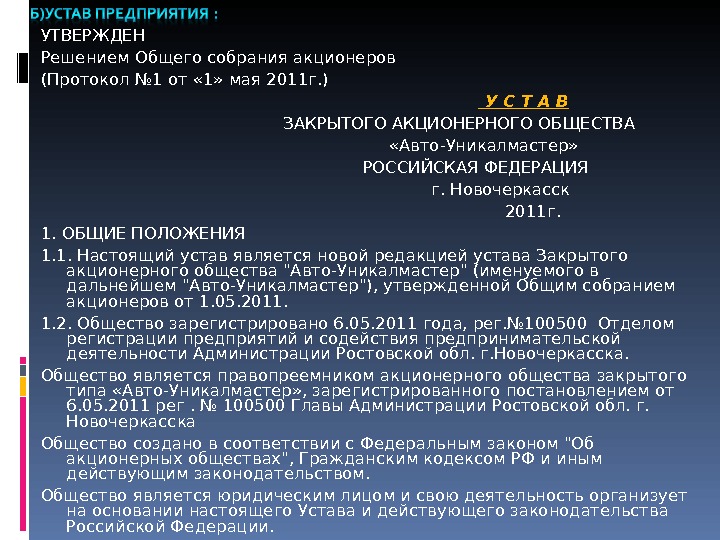

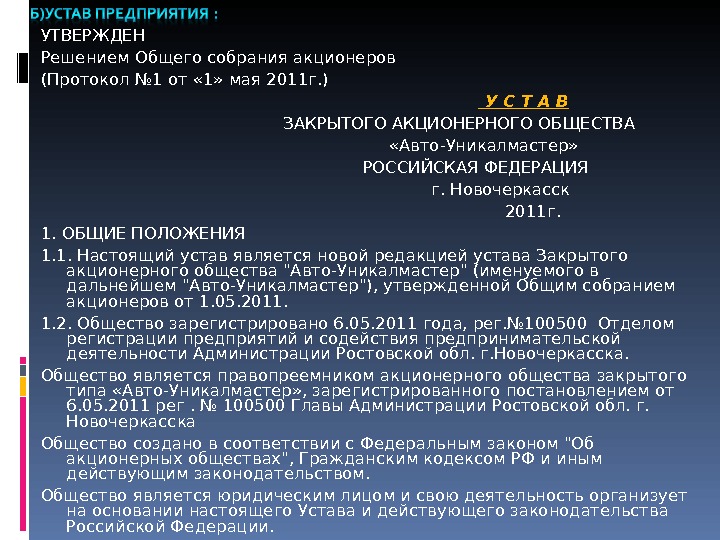

УТВЕРЖДЕН Решением Общего собрания акционеров (Протокол № 1 от « 1» мая 2011 г. ) У С Т А В ЗАКРЫТОГО АКЦИОНЕРНОГО ОБЩЕСТВА «Авто-Уникалмастер» РОССИЙСКАЯ ФЕДЕРАЦИЯ г. Новочеркасск 2011 г. 1. ОБЩИЕ ПОЛОЖЕНИЯ 1. 1. Настоящий устав является новой редакцией устава Закрытого акционерного общества «Авто-Уникалмастер» (именуемого в дальнейшем «Авто-Уникалмастер»), утвержденной Общим собранием акционеров от 1. 05. 2011. 1. 2. Общество зарегистрировано 6. 05. 2011 года, рег. № 100500 Отделом регистрации предприятий и содействия предпринимательской деятельности Администрации Ростовской обл. г. Новочеркасска. Общество является правопреемником акционерного общества закрытого типа «Авто-Уникалмастер» , зарегистрированного постановлением от 6. 05. 2011 рег. № 100500 Главы Администрации Ростовской обл. г. Новочеркасска Общество создано в соответствии с Федеральным законом «Об акционерных обществах», Гражданским кодексом РФ и иным действующим законодательством. Общество является юридическим лицом и свою деятельность организует на основании настоящего Устава и действующего законодательства Российской Федерации.

УТВЕРЖДЕН Решением Общего собрания акционеров (Протокол № 1 от « 1» мая 2011 г. ) У С Т А В ЗАКРЫТОГО АКЦИОНЕРНОГО ОБЩЕСТВА «Авто-Уникалмастер» РОССИЙСКАЯ ФЕДЕРАЦИЯ г. Новочеркасск 2011 г. 1. ОБЩИЕ ПОЛОЖЕНИЯ 1. 1. Настоящий устав является новой редакцией устава Закрытого акционерного общества «Авто-Уникалмастер» (именуемого в дальнейшем «Авто-Уникалмастер»), утвержденной Общим собранием акционеров от 1. 05. 2011. 1. 2. Общество зарегистрировано 6. 05. 2011 года, рег. № 100500 Отделом регистрации предприятий и содействия предпринимательской деятельности Администрации Ростовской обл. г. Новочеркасска. Общество является правопреемником акционерного общества закрытого типа «Авто-Уникалмастер» , зарегистрированного постановлением от 6. 05. 2011 рег. № 100500 Главы Администрации Ростовской обл. г. Новочеркасска Общество создано в соответствии с Федеральным законом «Об акционерных обществах», Гражданским кодексом РФ и иным действующим законодательством. Общество является юридическим лицом и свою деятельность организует на основании настоящего Устава и действующего законодательства Российской Федерации.

1. 3. Общество приобретает права юридического лица с момента регистрации в установленном порядке органами государственной власти. Общество обладает обособленным имуществом, может от своего имени приобретать имущественные права, нести обязанности, быть истцом и ответчиком в суде, арбитраже, третейском суде. 1. 4. Полное фирменное наименование Общества на русском языке: закрытое акционерное общество «Авто-Уникалмастер» , сокращенное — ЗАО «Авто-Уникалмастер» . 1. 5. Полное фирменное название Общества на английском языке: Auto — Unicalmaster , сокращенное — Unicalmaster , LTD. 3. ЦЕЛИ И ПРЕДМЕТ ДЕЯТЕЛЬНОСТИ ОБЩЕСТВА 3. 2. Основными целями создания Общества являются: а) Создание благоприятных организационных, экономических, производственных и социальных условий для проведения научно-исследовательских и опытно-конструкторских работ в интересах народного хозяйства Дальневосточного региона и страны. б) Ускорение и повышение эффективности внедрения в производство научных разработок, выполненных в академических и отраслевых научных учреждениях, вузах Дальнего Востока. в) Использование возможностей внешнеэкономической деятельности и научно-производственной кооперации с иностранными партнерами для создания современной материально-технической базы, внедрения новых технологий и выхода на экспорт наукоемкой продукции.

1. 3. Общество приобретает права юридического лица с момента регистрации в установленном порядке органами государственной власти. Общество обладает обособленным имуществом, может от своего имени приобретать имущественные права, нести обязанности, быть истцом и ответчиком в суде, арбитраже, третейском суде. 1. 4. Полное фирменное наименование Общества на русском языке: закрытое акционерное общество «Авто-Уникалмастер» , сокращенное — ЗАО «Авто-Уникалмастер» . 1. 5. Полное фирменное название Общества на английском языке: Auto — Unicalmaster , сокращенное — Unicalmaster , LTD. 3. ЦЕЛИ И ПРЕДМЕТ ДЕЯТЕЛЬНОСТИ ОБЩЕСТВА 3. 2. Основными целями создания Общества являются: а) Создание благоприятных организационных, экономических, производственных и социальных условий для проведения научно-исследовательских и опытно-конструкторских работ в интересах народного хозяйства Дальневосточного региона и страны. б) Ускорение и повышение эффективности внедрения в производство научных разработок, выполненных в академических и отраслевых научных учреждениях, вузах Дальнего Востока. в) Использование возможностей внешнеэкономической деятельности и научно-производственной кооперации с иностранными партнерами для создания современной материально-технической базы, внедрения новых технологий и выхода на экспорт наукоемкой продукции.

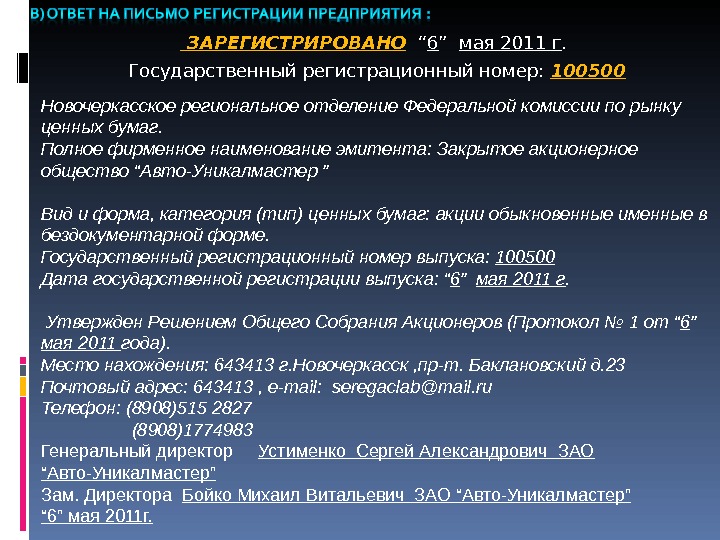

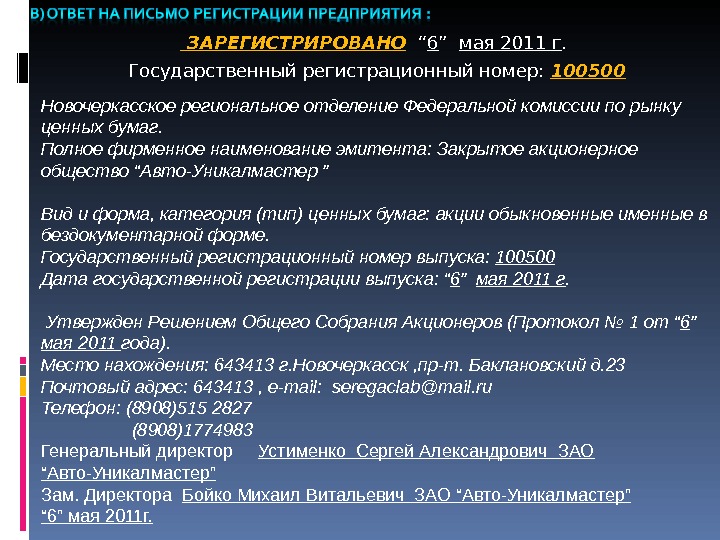

ЗАРЕГИСТРИРОВАНО “ 6 ” мая 2011 г. Государственный регистрационный номер: 100500 Новочеркасское региональное отделение Федеральной комиссии по рынку ценных бумаг. Полное фирменное наименование эмитента: Закрытое акционерное общество “Авто-Уникалмастер ” Вид и форма, категория (тип) ценных бумаг: акции обыкновенные именные в бездокументарной форме. Государственный регистрационный номер выпуска: 100500 Дата государственной регистрации выпуска: “ 6 ” мая 2011 г. Утвержден Решением Общего Собрания Акционеров (Протокол № 1 от “ 6 ” мая 2011 года). Место нахождения: 643413 г. Новочеркасск , пр-т. Баклановский д. 23 Почтовый адрес: 643413 , e — mail : seregaclab @ mail. ru Телефон: (8908)515 2827 (8908)1774983 Генеральный директор Устименко Сергей Александрович ЗАО “Авто-Уникалмастер” Зам. Директора Бойко Михаил Витальевич ЗАО “Авто-Уникалмастер” “ 6” мая 2011 г.

ЗАРЕГИСТРИРОВАНО “ 6 ” мая 2011 г. Государственный регистрационный номер: 100500 Новочеркасское региональное отделение Федеральной комиссии по рынку ценных бумаг. Полное фирменное наименование эмитента: Закрытое акционерное общество “Авто-Уникалмастер ” Вид и форма, категория (тип) ценных бумаг: акции обыкновенные именные в бездокументарной форме. Государственный регистрационный номер выпуска: 100500 Дата государственной регистрации выпуска: “ 6 ” мая 2011 г. Утвержден Решением Общего Собрания Акционеров (Протокол № 1 от “ 6 ” мая 2011 года). Место нахождения: 643413 г. Новочеркасск , пр-т. Баклановский д. 23 Почтовый адрес: 643413 , e — mail : seregaclab @ mail. ru Телефон: (8908)515 2827 (8908)1774983 Генеральный директор Устименко Сергей Александрович ЗАО “Авто-Уникалмастер” Зам. Директора Бойко Михаил Витальевич ЗАО “Авто-Уникалмастер” “ 6” мая 2011 г.

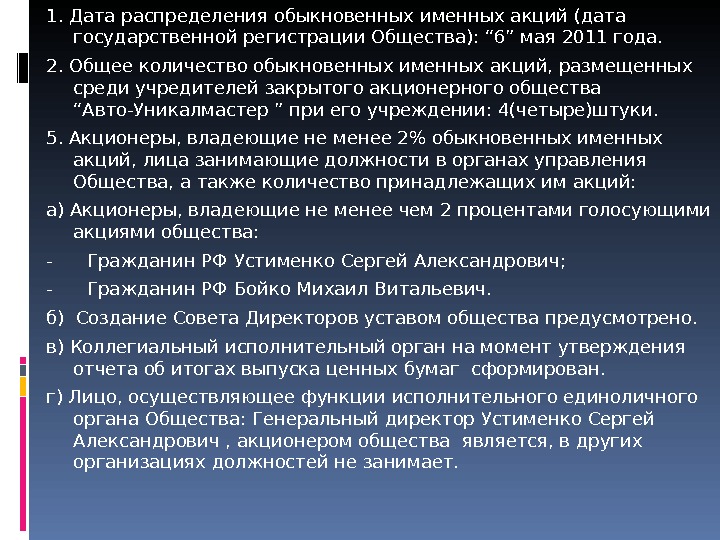

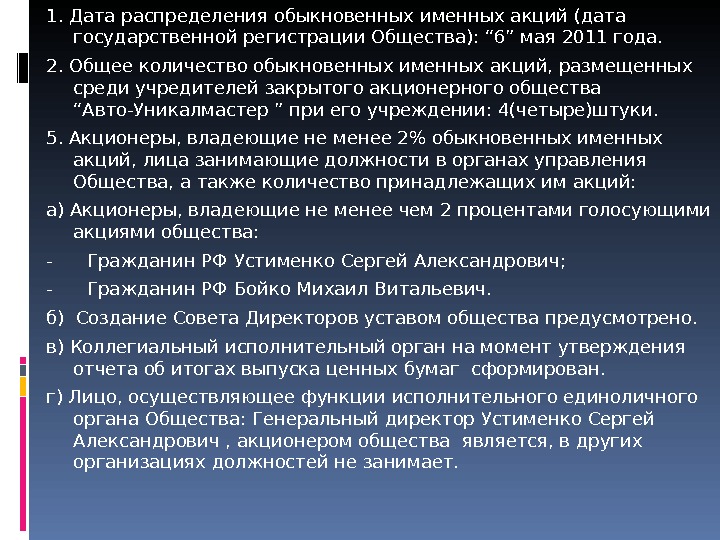

1. Дата распределения обыкновенных именных акций (дата государственной регистрации Общества): “ 6” мая 2011 года. 2. Общее количество обыкновенных именных акций, размещенных среди учредителей закрытого акционерного общества “Авто-Уникалмастер ” при его учреждении: 4(четыре)штуки. 5. Акционеры, владеющие не менее 2% обыкновенных именных акций, лица занимающие должности в органах управления Общества, а также количество принадлежащих им акций: а) Акционеры, владеющие не менее чем 2 процентами голосующими акциями общества: — Гражданин РФ Устименко Сергей Александрович; — Гражданин РФ Бойко Михаил Витальевич. б) Создание Совета Директоров уставом общества предусмотрено. в) Коллегиальный исполнительный орган на момент утверждения отчета об итогах выпуска ценных бумаг сформирован. г) Лицо, осуществляющее функции исполнительного единоличного органа Общества: Генеральный директор Устименко Сергей Александрович , акционером общества является, в других организациях должностей не занимает.

1. Дата распределения обыкновенных именных акций (дата государственной регистрации Общества): “ 6” мая 2011 года. 2. Общее количество обыкновенных именных акций, размещенных среди учредителей закрытого акционерного общества “Авто-Уникалмастер ” при его учреждении: 4(четыре)штуки. 5. Акционеры, владеющие не менее 2% обыкновенных именных акций, лица занимающие должности в органах управления Общества, а также количество принадлежащих им акций: а) Акционеры, владеющие не менее чем 2 процентами голосующими акциями общества: — Гражданин РФ Устименко Сергей Александрович; — Гражданин РФ Бойко Михаил Витальевич. б) Создание Совета Директоров уставом общества предусмотрено. в) Коллегиальный исполнительный орган на момент утверждения отчета об итогах выпуска ценных бумаг сформирован. г) Лицо, осуществляющее функции исполнительного единоличного органа Общества: Генеральный директор Устименко Сергей Александрович , акционером общества является, в других организациях должностей не занимает.

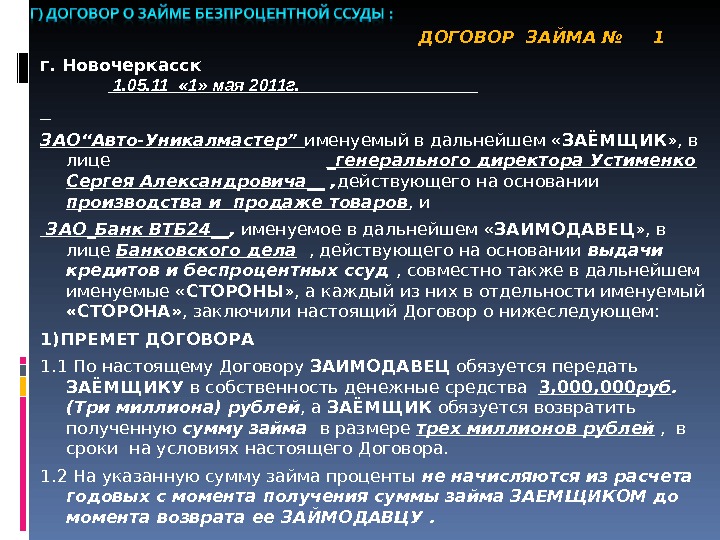

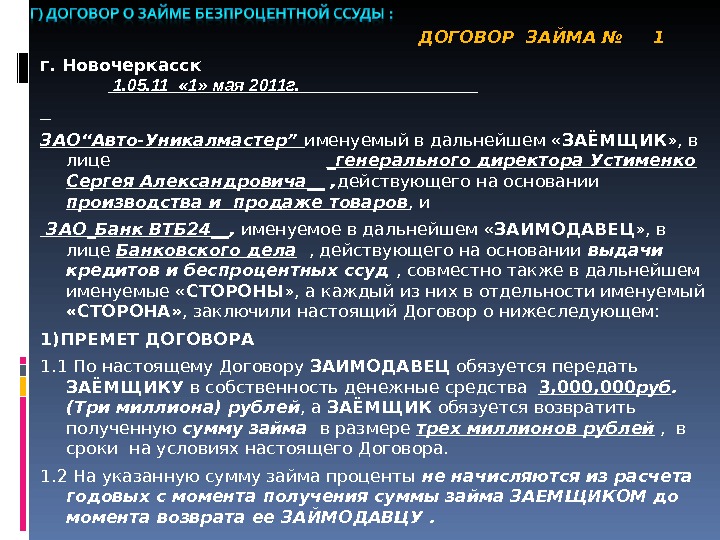

ДОГОВОР ЗАЙМА № 1 г. Новочеркасск 1. 05. 11 « 1» мая 2011 г. ЗАО“Авто-Уникалмастер” именуемый в дальнейшем « ЗАЁМЩИК » , в лице _генерального директора Устименко Сергея Александровича__ , действующего на основании производства и продаже товаров , и ЗАО_Банк ВТБ 24__ , именуемое в дальнейшем « ЗАИМОДАВЕЦ » , в лице Банковского дела , действующего на основании выдачи кредитов и беспроцентных ссуд , совместно также в дальнейшем именуемые « СТОРОНЫ » , а каждый из них в отдельности именуемый «СТОРОНА» , заключили настоящий Договор о нижеследующем: 1)ПРЕМЕТ ДОГОВОРА 1. 1 По настоящему Договору ЗАИМОДАВЕЦ обязуется передать ЗАЁМЩИКУ в собственность денежные средства 3, 000 руб. (Три миллиона) рублей , а ЗАЁМЩИК обязуется возвратить полученную сумму займа в размере трех миллионов рублей , в сроки на условиях настоящего Договора. 1. 2 На указанную сумму займа проценты не начисляются из расчета годовых с момента получения суммы займа ЗАЕМЩИКОМ до момента возврата ее ЗАЙМОДАВЦУ.

ДОГОВОР ЗАЙМА № 1 г. Новочеркасск 1. 05. 11 « 1» мая 2011 г. ЗАО“Авто-Уникалмастер” именуемый в дальнейшем « ЗАЁМЩИК » , в лице _генерального директора Устименко Сергея Александровича__ , действующего на основании производства и продаже товаров , и ЗАО_Банк ВТБ 24__ , именуемое в дальнейшем « ЗАИМОДАВЕЦ » , в лице Банковского дела , действующего на основании выдачи кредитов и беспроцентных ссуд , совместно также в дальнейшем именуемые « СТОРОНЫ » , а каждый из них в отдельности именуемый «СТОРОНА» , заключили настоящий Договор о нижеследующем: 1)ПРЕМЕТ ДОГОВОРА 1. 1 По настоящему Договору ЗАИМОДАВЕЦ обязуется передать ЗАЁМЩИКУ в собственность денежные средства 3, 000 руб. (Три миллиона) рублей , а ЗАЁМЩИК обязуется возвратить полученную сумму займа в размере трех миллионов рублей , в сроки на условиях настоящего Договора. 1. 2 На указанную сумму займа проценты не начисляются из расчета годовых с момента получения суммы займа ЗАЕМЩИКОМ до момента возврата ее ЗАЙМОДАВЦУ.

ЗАКЛЮЧИТЕЛЬНЫЕ ПОЛОЖЕНИЯ 7. 1 Настоящий Договор считается заключённым и вступает в силу момента передачи ЗАЙМОДАВЦЕМ суммы займа , указанной в п. 1. 1 настоящего Договора, ЗАЁМЩИКУ путём перечисления соответствующих денежных средств на его банковский счет 7. 2 Настоящий Договор будет считаться исполненным при выполнении СТОРОНАМИ взаимных обязательств. 7. 3 Настоящий Договор прекращается: — по соглашению СТОРОН; — досрочным возвратом ЗАЁМЩИКОМ суммы займа; — по иным основаниям, предусмотренным действующим законодательством РФ. 7. 4 Любые изменения и дополнения к настоящему Договору действительны при условии, если они совершены в письменной форме и подписаны надлежаще уполномоченными на то представителями СТОРОН. 7. 5 Любые приложения к настоящему Договору, оформленные в письменном виде, являются его неотъемлемой частью. 7. 6 Все уведомления и сообщения должны направляться в письменной форме. 7. 7 Настоящий Договор составлен в двух экземплярах, имеющих одинаковую юридическую силу, – по одному экземпляру для каждой СТОРОНЫ. 7. 8 Всё, что не отражено в настоящем Договоре, регулируется действующим законодательством РФ.

ЗАКЛЮЧИТЕЛЬНЫЕ ПОЛОЖЕНИЯ 7. 1 Настоящий Договор считается заключённым и вступает в силу момента передачи ЗАЙМОДАВЦЕМ суммы займа , указанной в п. 1. 1 настоящего Договора, ЗАЁМЩИКУ путём перечисления соответствующих денежных средств на его банковский счет 7. 2 Настоящий Договор будет считаться исполненным при выполнении СТОРОНАМИ взаимных обязательств. 7. 3 Настоящий Договор прекращается: — по соглашению СТОРОН; — досрочным возвратом ЗАЁМЩИКОМ суммы займа; — по иным основаниям, предусмотренным действующим законодательством РФ. 7. 4 Любые изменения и дополнения к настоящему Договору действительны при условии, если они совершены в письменной форме и подписаны надлежаще уполномоченными на то представителями СТОРОН. 7. 5 Любые приложения к настоящему Договору, оформленные в письменном виде, являются его неотъемлемой частью. 7. 6 Все уведомления и сообщения должны направляться в письменной форме. 7. 7 Настоящий Договор составлен в двух экземплярах, имеющих одинаковую юридическую силу, – по одному экземпляру для каждой СТОРОНЫ. 7. 8 Всё, что не отражено в настоящем Договоре, регулируется действующим законодательством РФ.

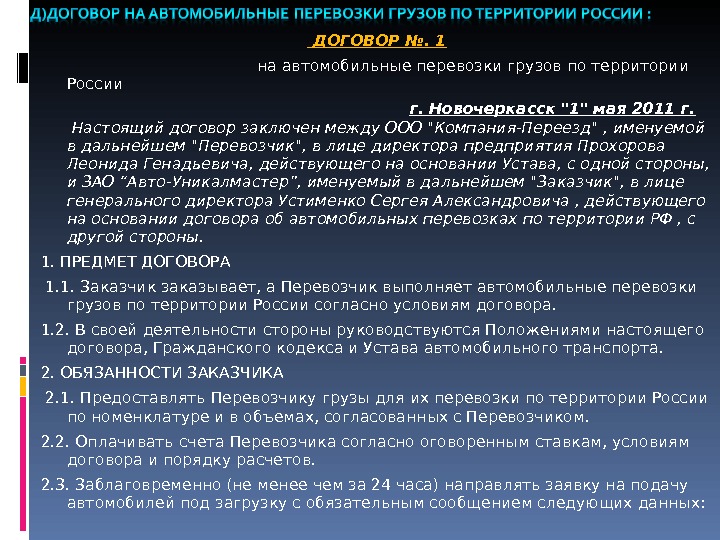

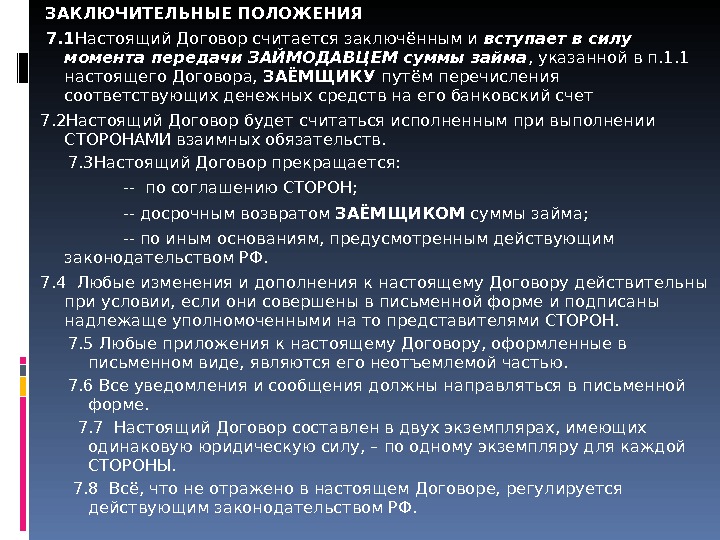

ДОГОВОР №. 1 на автомобильные перевозки грузов по территории России г. Новочеркасск «1» мая 2011 г. Настоящий договор заключен между ООО «Компания-Переезд» , именуемой в дальнейшем «Перевозчик», в лице директора предприятия Прохорова Леонида Генадьевича, действующего на основании Устава, с одной стороны, и ЗАО “Авто-Уникалмастер”, именуемый в дальнейшем «Заказчик», в лице генерального директора Устименко Сергея Александровича , действующего на основании договора об автомобильных перевозках по территории РФ , с другой стороны. 1. ПРЕДМЕТ ДОГОВОРА 1. 1. Заказчик заказывает, а Перевозчик выполняет автомобильные перевозки грузов по территории России согласно условиям договора. 1. 2. В своей деятельности стороны руководствуются Положениями настоящего договора, Гражданского кодекса и Устава автомобильного транспорта. 2. ОБЯЗАННОСТИ ЗАКАЗЧИКА 2. 1. Предоставлять Перевозчику грузы для их перевозки по территории России по номенклатуре и в объемах, согласованных с Перевозчиком. 2. 2. Оплачивать счета Перевозчика согласно оговоренным ставкам, условиям договора и порядку расчетов. 2. 3. Заблаговременно (не менее чем за 24 часа) направлять заявку на подачу автомобилей под загрузку с обязательным сообщением следующих данных:

ДОГОВОР №. 1 на автомобильные перевозки грузов по территории России г. Новочеркасск «1» мая 2011 г. Настоящий договор заключен между ООО «Компания-Переезд» , именуемой в дальнейшем «Перевозчик», в лице директора предприятия Прохорова Леонида Генадьевича, действующего на основании Устава, с одной стороны, и ЗАО “Авто-Уникалмастер”, именуемый в дальнейшем «Заказчик», в лице генерального директора Устименко Сергея Александровича , действующего на основании договора об автомобильных перевозках по территории РФ , с другой стороны. 1. ПРЕДМЕТ ДОГОВОРА 1. 1. Заказчик заказывает, а Перевозчик выполняет автомобильные перевозки грузов по территории России согласно условиям договора. 1. 2. В своей деятельности стороны руководствуются Положениями настоящего договора, Гражданского кодекса и Устава автомобильного транспорта. 2. ОБЯЗАННОСТИ ЗАКАЗЧИКА 2. 1. Предоставлять Перевозчику грузы для их перевозки по территории России по номенклатуре и в объемах, согласованных с Перевозчиком. 2. 2. Оплачивать счета Перевозчика согласно оговоренным ставкам, условиям договора и порядку расчетов. 2. 3. Заблаговременно (не менее чем за 24 часа) направлять заявку на подачу автомобилей под загрузку с обязательным сообщением следующих данных:

— количество автомобилей; — объем полуприцепа; — адрес загрузки; — место разгрузки; — дата загрузки; — условия поставки и оплаты; — вид груза и условия его доставки; — сумма ставки. Заявка может дополняться или изменяться, но не позднее 5 ч. до момента загрузки. За отмену заявки после указанного срока взимаются штрафные санкции в размере 5% от стоимости фрахта. 6. АДРЕСА И ПЛАТЕЖНЫЕ РЕКВИЗИТЫ СТОРОН Перевозчик: Прохоров Леонид Генадьевич Заказчик: Устименко Сергей Александрович ПОДПИСИ СТОРОН: Заказчик: Устименко Перевозчик: Прохоров

— количество автомобилей; — объем полуприцепа; — адрес загрузки; — место разгрузки; — дата загрузки; — условия поставки и оплаты; — вид груза и условия его доставки; — сумма ставки. Заявка может дополняться или изменяться, но не позднее 5 ч. до момента загрузки. За отмену заявки после указанного срока взимаются штрафные санкции в размере 5% от стоимости фрахта. 6. АДРЕСА И ПЛАТЕЖНЫЕ РЕКВИЗИТЫ СТОРОН Перевозчик: Прохоров Леонид Генадьевич Заказчик: Устименко Сергей Александрович ПОДПИСИ СТОРОН: Заказчик: Устименко Перевозчик: Прохоров

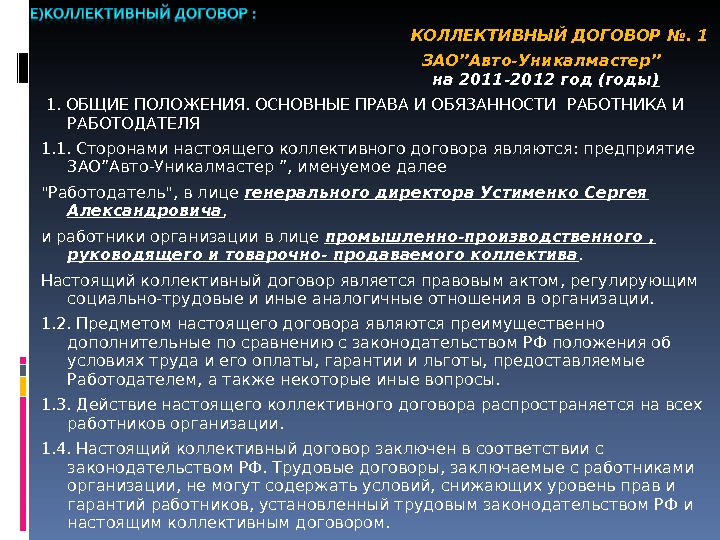

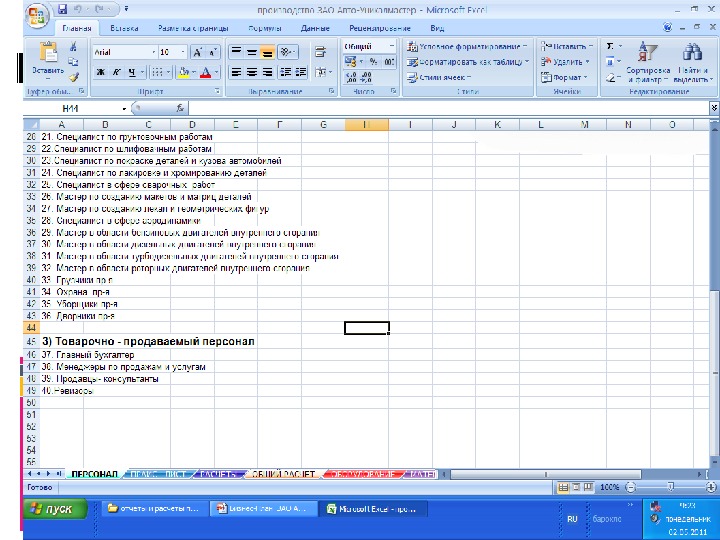

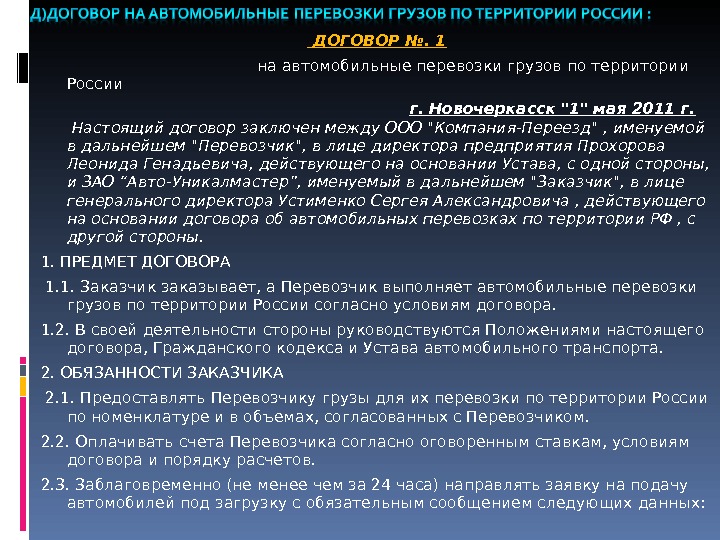

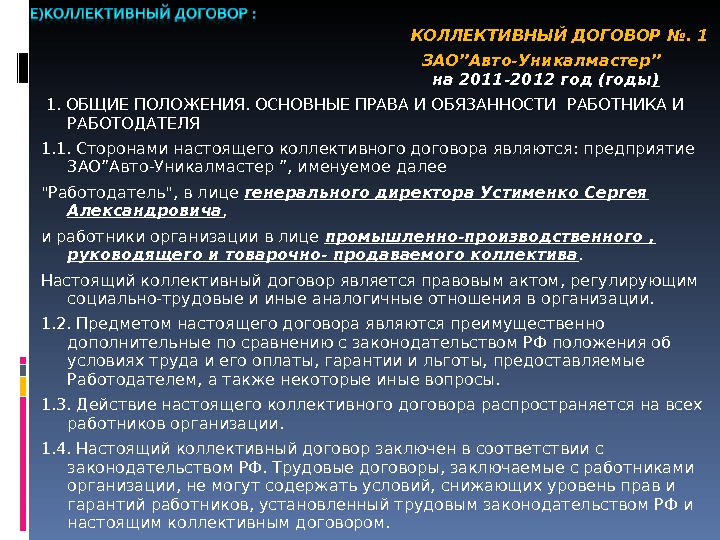

КОЛЛЕКТИВНЫЙ ДОГОВОР №. 1 ЗАО”Авто-Уникалмастер ” на 2011 -2012 год (годы ) 1. ОБЩИЕ ПОЛОЖЕНИЯ. ОСНОВНЫЕ ПРАВА И ОБЯЗАННОСТИ РАБОТНИКА И РАБОТОДАТЕЛЯ 1. 1. Сторонами настоящего коллективного договора являются: предприятие ЗАО”Авто-Уникалмастер ”, именуемое далее «Работодатель», в лице генерального директора Устименко Сергея Александровича , и работники организации в лице промышленно-производственного , руководящего и товарочно- продаваемого коллектива. Настоящий коллективный договор является правовым актом, регулирующим социально-трудовые и иные аналогичные отношения в организации. 1. 2. Предметом настоящего договора являются преимущественно дополнительные по сравнению с законодательством РФ положения об условиях труда и его оплаты, гарантии и льготы, предоставляемые Работодателем, а также некоторые иные вопросы. 1. 3. Действие настоящего коллективного договора распространяется на всех работников организации. 1. 4. Настоящий коллективный договор заключен в соответствии с законодательством РФ. Трудовые договоры, заключаемые с работниками организации, не могут содержать условий, снижающих уровень прав и гарантий работников, установленный трудовым законодательством РФ и настоящим коллективным договором.

КОЛЛЕКТИВНЫЙ ДОГОВОР №. 1 ЗАО”Авто-Уникалмастер ” на 2011 -2012 год (годы ) 1. ОБЩИЕ ПОЛОЖЕНИЯ. ОСНОВНЫЕ ПРАВА И ОБЯЗАННОСТИ РАБОТНИКА И РАБОТОДАТЕЛЯ 1. 1. Сторонами настоящего коллективного договора являются: предприятие ЗАО”Авто-Уникалмастер ”, именуемое далее «Работодатель», в лице генерального директора Устименко Сергея Александровича , и работники организации в лице промышленно-производственного , руководящего и товарочно- продаваемого коллектива. Настоящий коллективный договор является правовым актом, регулирующим социально-трудовые и иные аналогичные отношения в организации. 1. 2. Предметом настоящего договора являются преимущественно дополнительные по сравнению с законодательством РФ положения об условиях труда и его оплаты, гарантии и льготы, предоставляемые Работодателем, а также некоторые иные вопросы. 1. 3. Действие настоящего коллективного договора распространяется на всех работников организации. 1. 4. Настоящий коллективный договор заключен в соответствии с законодательством РФ. Трудовые договоры, заключаемые с работниками организации, не могут содержать условий, снижающих уровень прав и гарантий работников, установленный трудовым законодательством РФ и настоящим коллективным договором.

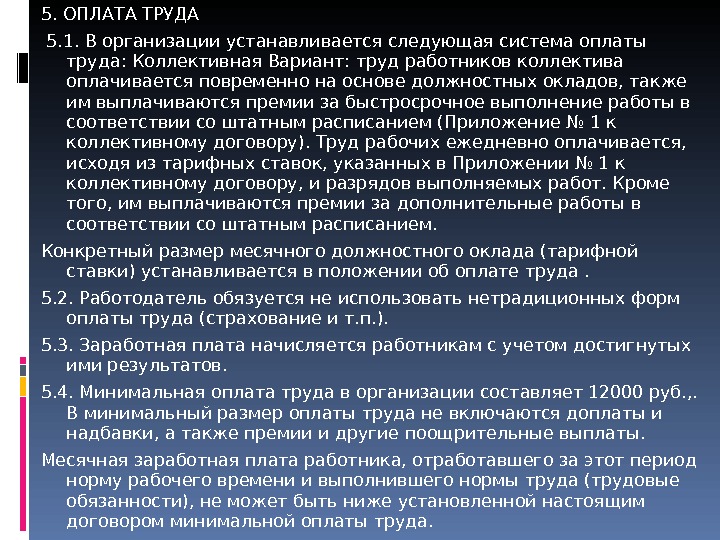

5. ОПЛАТА ТРУДА 5. 1. В организации устанавливается следующая система оплаты труда: Коллективная Вариант: труд работников коллектива оплачивается повременно на основе должностных окладов, также им выплачиваются премии за быстросрочное выполнение работы в соответствии со штатным расписанием (Приложение № 1 к коллективному договору). Труд рабочих ежедневно оплачивается, исходя из тарифных ставок, указанных в Приложении № 1 к коллективному договору, и разрядов выполняемых работ. Кроме того, им выплачиваются премии за дополнительные работы в соответствии со штатным расписанием. Конкретный размер месячного должностного оклада (тарифной ставки) устанавливается в положении об оплате труда. 5. 2. Работодатель обязуется не использовать нетрадиционных форм оплаты труда (страхование и т. п. ). 5. 3. Заработная плата начисляется работникам с учетом достигнутых ими результатов. 5. 4. Минимальная оплата труда в организации составляет 12000 руб. , . В минимальный размер оплаты труда не включаются доплаты и надбавки, а также премии и другие поощрительные выплаты. Месячная заработная плата работника, отработавшего за этот период норму рабочего времени и выполнившего нормы труда (трудовые обязанности), не может быть ниже установленной настоящим договором минимальной оплаты труда.

5. ОПЛАТА ТРУДА 5. 1. В организации устанавливается следующая система оплаты труда: Коллективная Вариант: труд работников коллектива оплачивается повременно на основе должностных окладов, также им выплачиваются премии за быстросрочное выполнение работы в соответствии со штатным расписанием (Приложение № 1 к коллективному договору). Труд рабочих ежедневно оплачивается, исходя из тарифных ставок, указанных в Приложении № 1 к коллективному договору, и разрядов выполняемых работ. Кроме того, им выплачиваются премии за дополнительные работы в соответствии со штатным расписанием. Конкретный размер месячного должностного оклада (тарифной ставки) устанавливается в положении об оплате труда. 5. 2. Работодатель обязуется не использовать нетрадиционных форм оплаты труда (страхование и т. п. ). 5. 3. Заработная плата начисляется работникам с учетом достигнутых ими результатов. 5. 4. Минимальная оплата труда в организации составляет 12000 руб. , . В минимальный размер оплаты труда не включаются доплаты и надбавки, а также премии и другие поощрительные выплаты. Месячная заработная плата работника, отработавшего за этот период норму рабочего времени и выполнившего нормы труда (трудовые обязанности), не может быть ниже установленной настоящим договором минимальной оплаты труда.

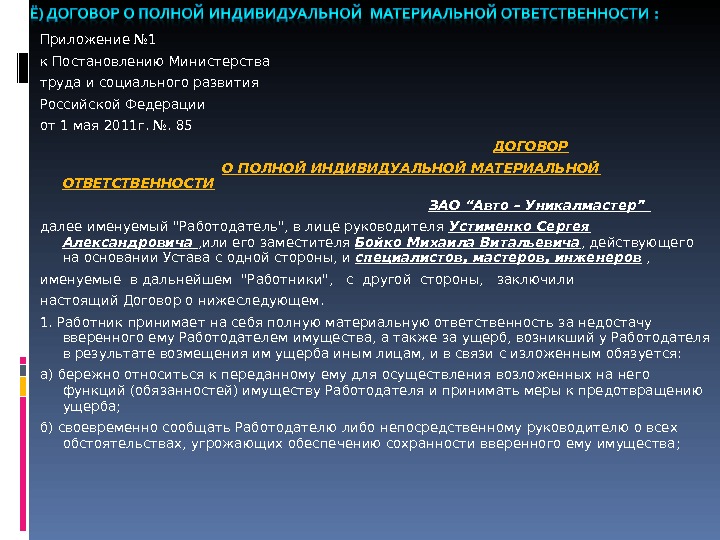

Приложение № 1 к Постановлению Министерства труда и социального развития Российской Федерации от 1 мая 2011 г. №. 85 ДОГОВОР О ПОЛНОЙ ИНДИВИДУАЛЬНОЙ МАТЕРИАЛЬНОЙ ОТВЕТСТВЕННОСТИ ЗАО “Авто – Уникалмастер ” далее именуемый «Работодатель», в лице руководителя Устименко Сергея Александровича , или его заместителя Бойко Михаила Витальевича , действующего на основании Устава с одной стороны, и специалистов, мастеров, инженеров , именуемые в дальнейшем «Работники», с другой стороны, заключили настоящий Договор о нижеследующем. 1. Работник принимает на себя полную материальную ответственность за недостачу вверенного ему Работодателем имущества, а также за ущерб, возникший у Работодателя в результате возмещения им ущерба иным лицам, и в связи с изложенным обязуется: а) бережно относиться к переданному ему для осуществления возложенных на него функций (обязанностей) имуществу Работодателя и принимать меры к предотвращению ущерба; б) своевременно сообщать Работодателю либо непосредственному руководителю о всех обстоятельствах, угрожающих обеспечению сохранности вверенного ему имущества;

Приложение № 1 к Постановлению Министерства труда и социального развития Российской Федерации от 1 мая 2011 г. №. 85 ДОГОВОР О ПОЛНОЙ ИНДИВИДУАЛЬНОЙ МАТЕРИАЛЬНОЙ ОТВЕТСТВЕННОСТИ ЗАО “Авто – Уникалмастер ” далее именуемый «Работодатель», в лице руководителя Устименко Сергея Александровича , или его заместителя Бойко Михаила Витальевича , действующего на основании Устава с одной стороны, и специалистов, мастеров, инженеров , именуемые в дальнейшем «Работники», с другой стороны, заключили настоящий Договор о нижеследующем. 1. Работник принимает на себя полную материальную ответственность за недостачу вверенного ему Работодателем имущества, а также за ущерб, возникший у Работодателя в результате возмещения им ущерба иным лицам, и в связи с изложенным обязуется: а) бережно относиться к переданному ему для осуществления возложенных на него функций (обязанностей) имуществу Работодателя и принимать меры к предотвращению ущерба; б) своевременно сообщать Работодателю либо непосредственному руководителю о всех обстоятельствах, угрожающих обеспечению сохранности вверенного ему имущества;

в) вести учет, составлять и представлять в установленном порядке товарно-денежные и другие отчеты о движении и остатках вверенного ему имущества; г) участвовать в проведении инвентаризации, ревизии, иной проверке сохранности и состояния вверенного ему имущества. 2. Работодатель обязуется: а) создавать Работнику условия, необходимые для нормальной работы и обеспечения полной сохранности вверенного ему имущества; б) знакомить Работника с действующим законодательством о материальной ответственности работников за ущерб, причиненный работодателю, а также иными нормативными правовыми актами (в т. ч. локальными) о порядке хранения, приема, обработки, продажи (отпуска), перевозки, применения в процессе производства и осуществления других операций с переданным ему имуществом; в) проводить в установленном порядке инвентаризацию, ревизии и другие проверки сохранности и состояния имущества. 3. Определение размера ущерба, причиненного Работником Работодателю, а также ущерба, возникшего у Работодателя в результате возмещения им ущерба иным лицам, и порядок их возмещения производятся в соответствии с действующим законодательством. 4. Работник не несет материальной ответственности, если ущерб причинен не по его вине.

в) вести учет, составлять и представлять в установленном порядке товарно-денежные и другие отчеты о движении и остатках вверенного ему имущества; г) участвовать в проведении инвентаризации, ревизии, иной проверке сохранности и состояния вверенного ему имущества. 2. Работодатель обязуется: а) создавать Работнику условия, необходимые для нормальной работы и обеспечения полной сохранности вверенного ему имущества; б) знакомить Работника с действующим законодательством о материальной ответственности работников за ущерб, причиненный работодателю, а также иными нормативными правовыми актами (в т. ч. локальными) о порядке хранения, приема, обработки, продажи (отпуска), перевозки, применения в процессе производства и осуществления других операций с переданным ему имуществом; в) проводить в установленном порядке инвентаризацию, ревизии и другие проверки сохранности и состояния имущества. 3. Определение размера ущерба, причиненного Работником Работодателю, а также ущерба, возникшего у Работодателя в результате возмещения им ущерба иным лицам, и порядок их возмещения производятся в соответствии с действующим законодательством. 4. Работник не несет материальной ответственности, если ущерб причинен не по его вине.

Договор простого товарищества (о совместной деятельности с сервисом СТО) ЗАО “Авто-Уникалмастер“ в лице генерального директора Устименко Сергея Александровича именуемый Участник 1, ЗАО “Авто-Уникалмастер”в лице заместителя генерального директора Бойко Михаила Витальевича именуемый Участник 2 и сервис СТО в лице специалистов и инженеров именуемый Участник 3, заключили настоящий договор о нижеследующем: 1. Предмет договора 1. Участники настоящего простого товарищества, поименованные выше, обязуются путем объединения имущества и усилий совместно действовать для достижения следующих (ей) общих хозяйственных целей – проверка и ТО автомобилей ; тест-драйв авто- и мото – техники ; устранение неполадок и неисправностей. Наименование создаваемого простого товарищества : ЗАО “Авто-Уникалмастер” и СТО 2. Настоящее простое товарищество ЗАО”Авто-Уникалмастер” и СТО не является юридическим лицом. 3. Настоящее Товарищество создается на срок 15 лет. 4. Распределение результатов совместной деятельности между участниками. 1. Прибыль от совместной деятельности, осуществляемой в соответствии с настоящим договором, распределяется пропорционально их долям в имуществе Товарищества. 2. Участник Товарищества, которому поручено ведение общих дел, имеет право на возмещение понесенных им из своих средств расходов на эти цели.

Договор простого товарищества (о совместной деятельности с сервисом СТО) ЗАО “Авто-Уникалмастер“ в лице генерального директора Устименко Сергея Александровича именуемый Участник 1, ЗАО “Авто-Уникалмастер”в лице заместителя генерального директора Бойко Михаила Витальевича именуемый Участник 2 и сервис СТО в лице специалистов и инженеров именуемый Участник 3, заключили настоящий договор о нижеследующем: 1. Предмет договора 1. Участники настоящего простого товарищества, поименованные выше, обязуются путем объединения имущества и усилий совместно действовать для достижения следующих (ей) общих хозяйственных целей – проверка и ТО автомобилей ; тест-драйв авто- и мото – техники ; устранение неполадок и неисправностей. Наименование создаваемого простого товарищества : ЗАО “Авто-Уникалмастер” и СТО 2. Настоящее простое товарищество ЗАО”Авто-Уникалмастер” и СТО не является юридическим лицом. 3. Настоящее Товарищество создается на срок 15 лет. 4. Распределение результатов совместной деятельности между участниками. 1. Прибыль от совместной деятельности, осуществляемой в соответствии с настоящим договором, распределяется пропорционально их долям в имуществе Товарищества. 2. Участник Товарищества, которому поручено ведение общих дел, имеет право на возмещение понесенных им из своих средств расходов на эти цели.

3. Участники Товарищества пользуются преимущественным правом на получение товаров, работ и услуг, производимых в результате их совместной деятельности. 4. Общие расходы и убытки от совместной деятельности покрываются за счет общего имущества участников Товарищества, а недостающие суммы раскладываются между участниками пропорционально их долям в общем имуществе. Статья 5. Взаимоотношения между участниками Товарищества 1. Участник Товарищества может выйти из числа его членов письменно уведомив о том остальных участников не позднее, чем за семь дней до дня выхода. 2. Участнику, выходящему из числа членов Товарищества, возмещается стоимость его доли в общем имуществе Товарищества, определяемая на день выхода. По согласованию с остальными участниками доля в общем имуществе Товарищества может быть возвращена в натуральной форме. 3. Участник, выходящий из числа членов Товарищества, обязан возместить остальным участникам причиненные его выходом убытки. 4. Участник вправе передать свою долю в общем имуществе товарищества любому другому участнику либо третьему лицу с согласия остальных участников. 5. Участники Товарищества пользуются преимущественным правом приобретения передаваемой доли в общем имуществе Товарищества.

3. Участники Товарищества пользуются преимущественным правом на получение товаров, работ и услуг, производимых в результате их совместной деятельности. 4. Общие расходы и убытки от совместной деятельности покрываются за счет общего имущества участников Товарищества, а недостающие суммы раскладываются между участниками пропорционально их долям в общем имуществе. Статья 5. Взаимоотношения между участниками Товарищества 1. Участник Товарищества может выйти из числа его членов письменно уведомив о том остальных участников не позднее, чем за семь дней до дня выхода. 2. Участнику, выходящему из числа членов Товарищества, возмещается стоимость его доли в общем имуществе Товарищества, определяемая на день выхода. По согласованию с остальными участниками доля в общем имуществе Товарищества может быть возвращена в натуральной форме. 3. Участник, выходящий из числа членов Товарищества, обязан возместить остальным участникам причиненные его выходом убытки. 4. Участник вправе передать свою долю в общем имуществе товарищества любому другому участнику либо третьему лицу с согласия остальных участников. 5. Участники Товарищества пользуются преимущественным правом приобретения передаваемой доли в общем имуществе Товарищества.

Станции технического обслуживания – специализированные предприятия для технического обслуживания и текущего ремонта автотранспорта. Все станции техобслуживания делятся на универсальные, выполняющие комплексные работы по автомобилям различных марок, и специализированные, предназначенные для обслуживания автомобилей определённых моделей . В число наиболее распространенных услуг предоставляемых большинством крупных станций технического обслуживания входит: — диагностика состояния автомобиля; — ремонт и техническое обслуживание транспортных средств; — парковка и охрана транспорта; — мытье и химчистка транспортных средств; — транспортирование аварийных автомобилей; — предоставление технической помощи по месту поломки транспортного средства: — предоставление аварийно-спасательной помощи по месту ДТП; — доставка запчастей под заказ.

Станции технического обслуживания – специализированные предприятия для технического обслуживания и текущего ремонта автотранспорта. Все станции техобслуживания делятся на универсальные, выполняющие комплексные работы по автомобилям различных марок, и специализированные, предназначенные для обслуживания автомобилей определённых моделей . В число наиболее распространенных услуг предоставляемых большинством крупных станций технического обслуживания входит: — диагностика состояния автомобиля; — ремонт и техническое обслуживание транспортных средств; — парковка и охрана транспорта; — мытье и химчистка транспортных средств; — транспортирование аварийных автомобилей; — предоставление технической помощи по месту поломки транспортного средства: — предоставление аварийно-спасательной помощи по месту ДТП; — доставка запчастей под заказ.

Тип станций технического обслуживания зависит от мест их расположения. В частности существуют придорожные станции, а также станции обслуживающие небольшие населённые пункты. Достаточно часто, такие станции технического обслуживания имеют участки, на которых владелец сам может устранить неисправности своего автомобиля, используя предоставляемое ему оборудование . Станции технического обслуживания находящиеся в крупных городах — обычно специализированные. Там, крупные автомобильные заводы-производители сами создают свои станции технического обслуживания — сервисные центры. Такие центры кроме предусмотренного профилактического обслуживания автомобилей выпускаемых заводом, производят гарантийный ремонт, замену агрегатов, окрасочные и др. работы.

Тип станций технического обслуживания зависит от мест их расположения. В частности существуют придорожные станции, а также станции обслуживающие небольшие населённые пункты. Достаточно часто, такие станции технического обслуживания имеют участки, на которых владелец сам может устранить неисправности своего автомобиля, используя предоставляемое ему оборудование . Станции технического обслуживания находящиеся в крупных городах — обычно специализированные. Там, крупные автомобильные заводы-производители сами создают свои станции технического обслуживания — сервисные центры. Такие центры кроме предусмотренного профилактического обслуживания автомобилей выпускаемых заводом, производят гарантийный ремонт, замену агрегатов, окрасочные и др. работы.

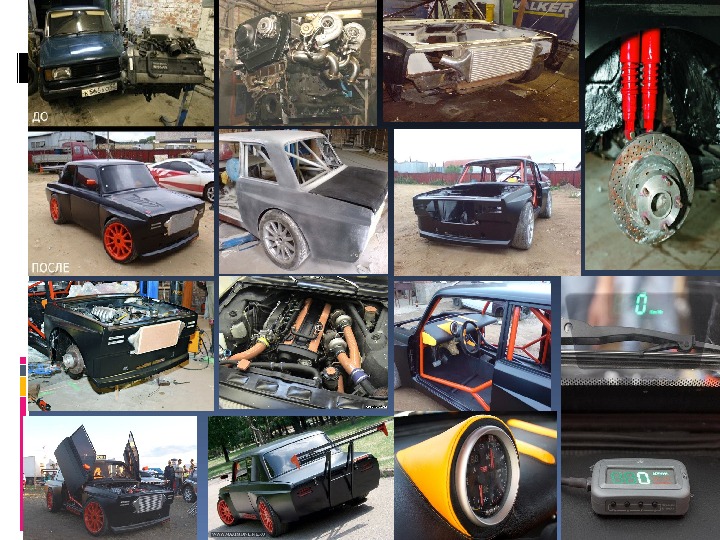

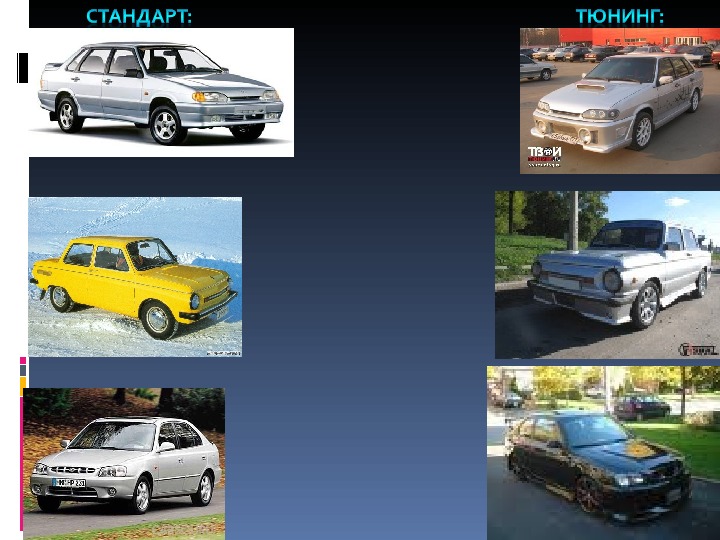

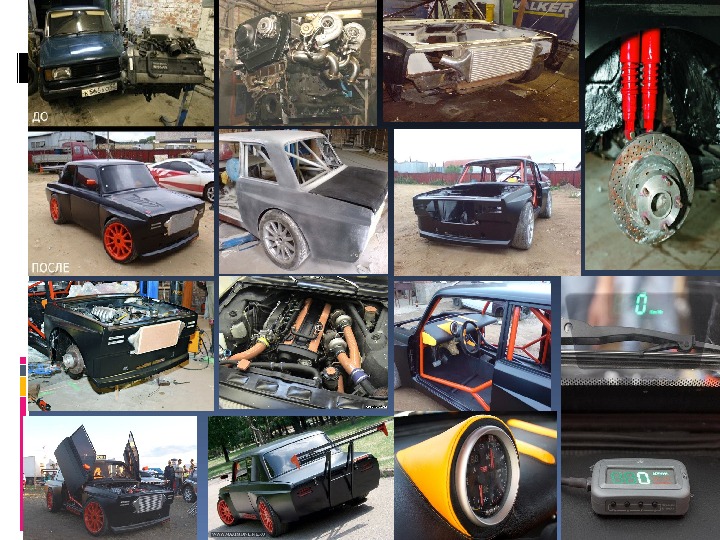

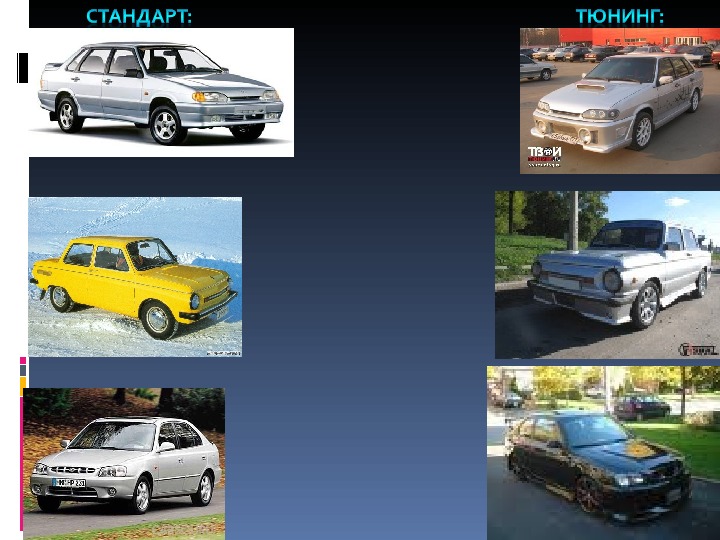

В буквальном переводе tuning – это регулировка, настройка. Термин «автомобильный тюнинг » у нас в массовом сознании воспринимается лишь как изменение внешнего вида автомобиля, тогда как на Западе понятие тюнинга гораздо шире: там тюнинг – это глубокая переделка и настройка автомобиля с учетом индивидуальных запросов владельца. Стремлению к совершенству предела нет, и автомобили в этом не являются исключением. Автомобильный тюнинг – это увлекательное творчество, в котором возможно всё, от легких косметических изменений во внешности, до глубоких переделок двигателя, ходовой, подвески и любых других узлов автомобиля. Условно можно разбить тюнинг на четыре основных этапа: Этап первый – внесение внешних изменений в конструкцию автомобиля На этом этапе предусматривается установка аэродинамического обвеса, включающего спойлеры для увеличения прижимных сил, измененные бамперы, дополнительные воздухозаборники для вентиляции моторного отсека и тормозов. Этап второй – легкие конструктивные изменения На данном этапе проводятся работы по некоторому увеличению мощности двигателя без серьезного вмешательства в его конструкцию. Цель достигается чип-тюнингом двигателя, заменой с последующей настройкой системы впуска и выхлопной системы.

В буквальном переводе tuning – это регулировка, настройка. Термин «автомобильный тюнинг » у нас в массовом сознании воспринимается лишь как изменение внешнего вида автомобиля, тогда как на Западе понятие тюнинга гораздо шире: там тюнинг – это глубокая переделка и настройка автомобиля с учетом индивидуальных запросов владельца. Стремлению к совершенству предела нет, и автомобили в этом не являются исключением. Автомобильный тюнинг – это увлекательное творчество, в котором возможно всё, от легких косметических изменений во внешности, до глубоких переделок двигателя, ходовой, подвески и любых других узлов автомобиля. Условно можно разбить тюнинг на четыре основных этапа: Этап первый – внесение внешних изменений в конструкцию автомобиля На этом этапе предусматривается установка аэродинамического обвеса, включающего спойлеры для увеличения прижимных сил, измененные бамперы, дополнительные воздухозаборники для вентиляции моторного отсека и тормозов. Этап второй – легкие конструктивные изменения На данном этапе проводятся работы по некоторому увеличению мощности двигателя без серьезного вмешательства в его конструкцию. Цель достигается чип-тюнингом двигателя, заменой с последующей настройкой системы впуска и выхлопной системы.

Этап третий – изменения узлов и агрегатов автомобиля Самым популярным в этой области тюнинга действием является изменение настроек и некоторое приближение характеристик гражданских версий легковых автомобилей к характеристикам машин, заточенных под спортивнокольцевые гонки изначально. В практическом плане это выражается в конструктивном вмешательстве в КПП с изменением передаточных чисел , замене или переделке редукторов, в изменении характеристик подвески. Здесь важно соблюсти разумный баланс между спортивностью и возможностью использования автомобиля в обычных условиях средним владельцем. Этап четвертый – радикальное вмешательство в конструкцию автомобиля Здесь речь идет о замене штатного двигателя на сверхлёгкий и сверхмощный, о внедрении на место родной коробки передач КПП с невероятной надежностью и керамическим сцеплением, автомобиля элементов из композитов, легких сплавов, карбона. Границ у этого этапа тюнинга не существует, ограничение здесь может быть только одно: финансовый бюджет. тюнинг – это работа над улучшением характеристик массового автомобиля с целью подгонки его параметров под индивидуальные желания и возможности конкретного владельца.

Этап третий – изменения узлов и агрегатов автомобиля Самым популярным в этой области тюнинга действием является изменение настроек и некоторое приближение характеристик гражданских версий легковых автомобилей к характеристикам машин, заточенных под спортивнокольцевые гонки изначально. В практическом плане это выражается в конструктивном вмешательстве в КПП с изменением передаточных чисел , замене или переделке редукторов, в изменении характеристик подвески. Здесь важно соблюсти разумный баланс между спортивностью и возможностью использования автомобиля в обычных условиях средним владельцем. Этап четвертый – радикальное вмешательство в конструкцию автомобиля Здесь речь идет о замене штатного двигателя на сверхлёгкий и сверхмощный, о внедрении на место родной коробки передач КПП с невероятной надежностью и керамическим сцеплением, автомобиля элементов из композитов, легких сплавов, карбона. Границ у этого этапа тюнинга не существует, ограничение здесь может быть только одно: финансовый бюджет. тюнинг – это работа над улучшением характеристик массового автомобиля с целью подгонки его параметров под индивидуальные желания и возможности конкретного владельца.

Косметический Тюнинг — очень эффективный и сравнительно недорогой вид тюнинга, способный кардинально изменить внешний вид вашего автомобиля: две-три детали обвеса, бамперы и антикрыло — и вы получаете совершенно другой имидж автомобиля. Энергичный, спортивный, который не затеряется в потоке. В тюнинге аэродинамическим обвесом есть и практическая составляющая. Грамотно рассчитанное антикрыло и передний спойлер способны существенно улучшить аэродинамику машины (обтекаемость) и создать дополнительную прижимную силу и принести экономию топлива, улучшить управляемость автомобиля, увеличить скорость. Аэродинамический обвес устанавливается на машину для улучшения её ходовых характеристик прежде всего на высокой скорости (обвес начинает работать примерно со скорости 100 -120 км/час). И, так сказать, особенно показан любителям быстрой езды. Изменение переднего бампера делается для отсечения встречного потока, создания зоны низкого давления под машиной и, как следствие, повышение устойчивости на дороге автомобиля (в штатном исполнении набегающий поток её отжимает).

Косметический Тюнинг — очень эффективный и сравнительно недорогой вид тюнинга, способный кардинально изменить внешний вид вашего автомобиля: две-три детали обвеса, бамперы и антикрыло — и вы получаете совершенно другой имидж автомобиля. Энергичный, спортивный, который не затеряется в потоке. В тюнинге аэродинамическим обвесом есть и практическая составляющая. Грамотно рассчитанное антикрыло и передний спойлер способны существенно улучшить аэродинамику машины (обтекаемость) и создать дополнительную прижимную силу и принести экономию топлива, улучшить управляемость автомобиля, увеличить скорость. Аэродинамический обвес устанавливается на машину для улучшения её ходовых характеристик прежде всего на высокой скорости (обвес начинает работать примерно со скорости 100 -120 км/час). И, так сказать, особенно показан любителям быстрой езды. Изменение переднего бампера делается для отсечения встречного потока, создания зоны низкого давления под машиной и, как следствие, повышение устойчивости на дороге автомобиля (в штатном исполнении набегающий поток её отжимает).

Чип-тюнинг — необходим для повышения основных технических характеристик двигателя. Благодаря чип — тюнингу при ускорении подхват происходит намного раньше и на более низких оборотах. Также достигается более высокая эластичность многих характеристик и отдачи двигателя. Самым выгодным по отношению прироста мощности является чип — тюнинг дизельных и турбо дизельных двигателей относительно бензиновых, исключение может составить лишь спортивный чип – тюнинг. На сегодняшний день известно множество способов увеличения КПД двигателя без вмешательства в его заводскую конструкцию: увеличение давления топлива, наддува воздуха, изменение программы ЭБУ (электронный блок управления) двигателя (чип –тюнинг) и др. Последний вариант является наиболее простым и практичным способом увеличения мощности. В каждом ЭБУ заводом изготовителем заложена программа работы. В ПЗУ ЭБУ заложены коэффициенты для всех режимов работы двигателя. Производитель закладывает те параметры, которые по его мнению соответствуют оптимальному режиму работы двигателя. Руководствуясь этими коэффициентами, ЭБУ управляет работой двигателя, опираясь на данные приходящие с различных датчиков. Исходя из этого, чип – тюнингом называется корректировка этих коэффициентов. Чип – тюнинг, а особенно чип – тюнинг дизельных двигателей увеличивает мощность от 20% до 40%, также сильно увеличивается крутящий момент, ускорение и конечно же – максимальная скорость. Можно добиться снижения расхода топлива. Чип – тюнинг является сложной задачей и выполняется специалистами. Вопрос увеличения мощности с одновременным уменьшением расхода топлива решается только грамотной прошивкой ЭБУ.

Чип-тюнинг — необходим для повышения основных технических характеристик двигателя. Благодаря чип — тюнингу при ускорении подхват происходит намного раньше и на более низких оборотах. Также достигается более высокая эластичность многих характеристик и отдачи двигателя. Самым выгодным по отношению прироста мощности является чип — тюнинг дизельных и турбо дизельных двигателей относительно бензиновых, исключение может составить лишь спортивный чип – тюнинг. На сегодняшний день известно множество способов увеличения КПД двигателя без вмешательства в его заводскую конструкцию: увеличение давления топлива, наддува воздуха, изменение программы ЭБУ (электронный блок управления) двигателя (чип –тюнинг) и др. Последний вариант является наиболее простым и практичным способом увеличения мощности. В каждом ЭБУ заводом изготовителем заложена программа работы. В ПЗУ ЭБУ заложены коэффициенты для всех режимов работы двигателя. Производитель закладывает те параметры, которые по его мнению соответствуют оптимальному режиму работы двигателя. Руководствуясь этими коэффициентами, ЭБУ управляет работой двигателя, опираясь на данные приходящие с различных датчиков. Исходя из этого, чип – тюнингом называется корректировка этих коэффициентов. Чип – тюнинг, а особенно чип – тюнинг дизельных двигателей увеличивает мощность от 20% до 40%, также сильно увеличивается крутящий момент, ускорение и конечно же – максимальная скорость. Можно добиться снижения расхода топлива. Чип – тюнинг является сложной задачей и выполняется специалистами. Вопрос увеличения мощности с одновременным уменьшением расхода топлива решается только грамотной прошивкой ЭБУ.

Тюнинг салона автомобиля — подразумевает изменения в салоне автомобиля. Изменить в салоне можно многое – перетяжка салона, установка акустической системы, видео мониторов, шумоизоляция , установка кондиционера и многое другое. Несмотря на то, что он, как правило, непосредственно не влияет на ходовые характеристики машины, хороший внутренний тюнинг может не только внешне преобразовать салон вашего авто, но и сделать его более комфортным и безопасным. Как правило, большинство автолюбителей, приспосабливают салон авто индивидуально под себя.

Тюнинг салона автомобиля — подразумевает изменения в салоне автомобиля. Изменить в салоне можно многое – перетяжка салона, установка акустической системы, видео мониторов, шумоизоляция , установка кондиционера и многое другое. Несмотря на то, что он, как правило, непосредственно не влияет на ходовые характеристики машины, хороший внутренний тюнинг может не только внешне преобразовать салон вашего авто, но и сделать его более комфортным и безопасным. Как правило, большинство автолюбителей, приспосабливают салон авто индивидуально под себя.

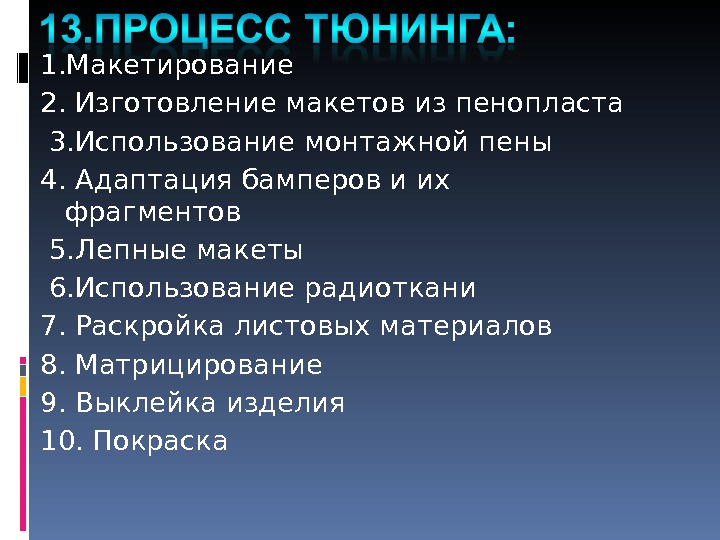

1. Макетирование 2. Изготовление макетов из пенопласта 3. Использование монтажной пены 4. Адаптация бамперов и их фрагментов 5. Лепные макеты 6. Использование радиоткани 7. Раскройка листовых материалов 8. Матрицирование 9. Выклейка изделия 10. Покраска

1. Макетирование 2. Изготовление макетов из пенопласта 3. Использование монтажной пены 4. Адаптация бамперов и их фрагментов 5. Лепные макеты 6. Использование радиоткани 7. Раскройка листовых материалов 8. Матрицирование 9. Выклейка изделия 10. Покраска

1) Изготовление любой детали, будь то бампер, накладка на него, антикрыло, капот или корпус сабвуфера вне зависимости от способа изготовления необходимо начинать с M АКЕТИРОВАНИЯ . Допустим , что надо изготовить бампер. Начинается все с эскиза и рабочих чертежей. Желательно прорисовать бампер в нескольких проекциях, включая вид сверху, сбоку, спереди. Имея их можно приступать к анализу фигур из которых состоит бампер. Все, что требуется тщательно обмерить автомобиль и сделать выкройку (развертку). Затем смонтировать это все на каркасе. Швы замазываем с помощью шпателя и шкурки , гипсом или шпатлевкой. Можно в макете использовать куски старого бампера, если не жалко пустить его в расход или же изготавливать эти фрагменты заново. Для этого потребуется снять матрицу с требуемых фрагментов и выклеивать эти части макета в ней. Если Вы готовы терпеть худшее качество поверхности за счет меньших трудозатрат, то можно также изготовить такие детали просто уложив пару слоев стеклоткани на сам бампер. Она примет форму требуемых деталей, но потребует больших трудозатрат при шпатлевании поверхности.

1) Изготовление любой детали, будь то бампер, накладка на него, антикрыло, капот или корпус сабвуфера вне зависимости от способа изготовления необходимо начинать с M АКЕТИРОВАНИЯ . Допустим , что надо изготовить бампер. Начинается все с эскиза и рабочих чертежей. Желательно прорисовать бампер в нескольких проекциях, включая вид сверху, сбоку, спереди. Имея их можно приступать к анализу фигур из которых состоит бампер. Все, что требуется тщательно обмерить автомобиль и сделать выкройку (развертку). Затем смонтировать это все на каркасе. Швы замазываем с помощью шпателя и шкурки , гипсом или шпатлевкой. Можно в макете использовать куски старого бампера, если не жалко пустить его в расход или же изготавливать эти фрагменты заново. Для этого потребуется снять матрицу с требуемых фрагментов и выклеивать эти части макета в ней. Если Вы готовы терпеть худшее качество поверхности за счет меньших трудозатрат, то можно также изготовить такие детали просто уложив пару слоев стеклоткани на сам бампер. Она примет форму требуемых деталей, но потребует больших трудозатрат при шпатлевании поверхности.

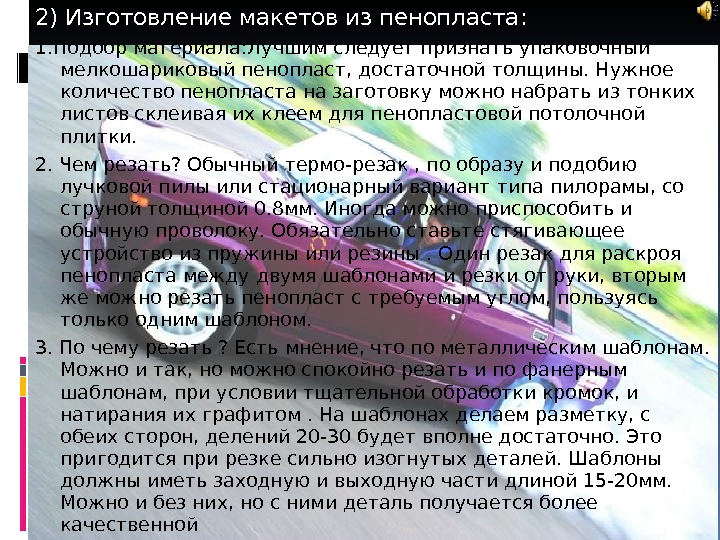

2) Изготовление макетов из пенопласта : 1. Подбор материала : Лучшим следует признать упаковочный мелкошариковый пенопласт, достаточной толщины. Нужное количество пенопласта на заготовку можно набрать из тонких листов склеивая их клеем для пенопластовой потолочной плитки. 2. Чем резать? Обычный термо-резак , по образу и подобию лучковой пилы или стационарный вариант типа пилорамы, со струной толщиной 0. 8 мм. Иногда можно приспособить и обычную проволоку. Обязательно ставьте стягивающее устройство из пружины или резины. Один резак для раскроя пенопласта между двумя шаблонами и резки от руки, вторым же можно резать пенопласт с требуемым углом, пользуясь только одним шаблоном. 3. По чему резать ? Есть мнение, что по металлическим шаблонам. Можно и так, но можно спокойно резать и по фанерным шаблонам, при условии тщательной обработки кромок, и натирания их графитом. На шаблонах делаем разметку, с обеих сторон, делений 20 -30 будет вполне достаточно. Это пригодится при резке сильно изогнутых деталей. Шаблоны должны иметь заходную и выходную части длиной 15 -20 мм. Можно и без них, но с ними деталь получается более качественной

2) Изготовление макетов из пенопласта : 1. Подбор материала : Лучшим следует признать упаковочный мелкошариковый пенопласт, достаточной толщины. Нужное количество пенопласта на заготовку можно набрать из тонких листов склеивая их клеем для пенопластовой потолочной плитки. 2. Чем резать? Обычный термо-резак , по образу и подобию лучковой пилы или стационарный вариант типа пилорамы, со струной толщиной 0. 8 мм. Иногда можно приспособить и обычную проволоку. Обязательно ставьте стягивающее устройство из пружины или резины. Один резак для раскроя пенопласта между двумя шаблонами и резки от руки, вторым же можно резать пенопласт с требуемым углом, пользуясь только одним шаблоном. 3. По чему резать ? Есть мнение, что по металлическим шаблонам. Можно и так, но можно спокойно резать и по фанерным шаблонам, при условии тщательной обработки кромок, и натирания их графитом. На шаблонах делаем разметку, с обеих сторон, делений 20 -30 будет вполне достаточно. Это пригодится при резке сильно изогнутых деталей. Шаблоны должны иметь заходную и выходную части длиной 15 -20 мм. Можно и без них, но с ними деталь получается более качественной

4. Как резать? На ровный стол кладем заготовку с закрепленными шпильками длиной 150 -200 мм шаблонами, прижимаем чем-либо, и начинаем резать. При некотором опыте даже при резке ну очень изогнутых фрагментов волны почти не возникает. Пенопласт можно обрабатывать мелкозернистой шкуркой, желательно машинкой и на высоких оборотах, но не следует допускать плавления пенопласта. При изготовлении сложных составных деталей клеить придется часто. Пенопласт трудно шпатлевать привычными способами, так что уж старайтесь сделать все с первого захода. Грунтовать его нужно осторожно, были случаи когда грунтовка и нитро — шпатлевка его разъедала.

4. Как резать? На ровный стол кладем заготовку с закрепленными шпильками длиной 150 -200 мм шаблонами, прижимаем чем-либо, и начинаем резать. При некотором опыте даже при резке ну очень изогнутых фрагментов волны почти не возникает. Пенопласт можно обрабатывать мелкозернистой шкуркой, желательно машинкой и на высоких оборотах, но не следует допускать плавления пенопласта. При изготовлении сложных составных деталей клеить придется часто. Пенопласт трудно шпатлевать привычными способами, так что уж старайтесь сделать все с первого захода. Грунтовать его нужно осторожно, были случаи когда грунтовка и нитро — шпатлевка его разъедала.

3) Изготовление макетов при помощи монтажной пены : Весьма распространенный способ, довольно-таки простой, но тоже имеющий свои хитрости. Пену нужно наносить слоями, а не весь тот обьем который нужен. Это позволяет экономить недешевую монтажную пену и получать более пригодный к обработке материал. Большое количество пены застывает в течении 2 -3 дней, а внутри получаются пустоты и очень крепкие уплотнения. Пена хорошо шкурится, режется ножом, смоченным маслом, и ножовкой. Можно как и в случае с пенопластом применять шаблоны. Очень хорошее подспорье при работе с пеной это набор лекал(шаблонов) и электролобзик с длинными (15 -30 см) полотнами. Их можно изготовить из обычных полотен по металлу, только переточив хвостовик на наждачном круге. Этот нехитрый инструмент весьма полезен при работе не только с пеной, но и с пенопластом. Также пена легко обрабатывается болгаркой, ей удобно делать различные закругления. Недостаток монтажной пены в том, что получается очень пористая поверхность, непригодная ни к поверхностной оклейке ни к матрицированию. Предварительно поверхность макета из пены приходится подготавливать при помощи оклейки бумагой или стеклотканью с последущей тщательной обработкой поверхности.

3) Изготовление макетов при помощи монтажной пены : Весьма распространенный способ, довольно-таки простой, но тоже имеющий свои хитрости. Пену нужно наносить слоями, а не весь тот обьем который нужен. Это позволяет экономить недешевую монтажную пену и получать более пригодный к обработке материал. Большое количество пены застывает в течении 2 -3 дней, а внутри получаются пустоты и очень крепкие уплотнения. Пена хорошо шкурится, режется ножом, смоченным маслом, и ножовкой. Можно как и в случае с пенопластом применять шаблоны. Очень хорошее подспорье при работе с пеной это набор лекал(шаблонов) и электролобзик с длинными (15 -30 см) полотнами. Их можно изготовить из обычных полотен по металлу, только переточив хвостовик на наждачном круге. Этот нехитрый инструмент весьма полезен при работе не только с пеной, но и с пенопластом. Также пена легко обрабатывается болгаркой, ей удобно делать различные закругления. Недостаток монтажной пены в том, что получается очень пористая поверхность, непригодная ни к поверхностной оклейке ни к матрицированию. Предварительно поверхность макета из пены приходится подготавливать при помощи оклейки бумагой или стеклотканью с последущей тщательной обработкой поверхности.

Бампер защищается от брызг. На живой машине с дорогой краской вообще все заклеивается. Затем контуры будущего бампера заполняются монтажной пеной. Лучше заливать постепенно, иначе сохнет она до состояния пригодного к резке три-четыре дня. Вообщем делаем болванку. Это технология для единичного изготовления. Но с болванки, то можно снять матрицу и в ней выклеить легкий, прочный, целиковый бампер. Вообще все плоские детали лучше заранее вырезать из прочного листового материала! Массивные детали можно армировать сеткой. При изготовлении накладок имеет смысл армировать пену проволокой или полосками стали, прикрученными к бамперу. Вообще, имейте ввиду то, что болванка это уже половина будущего бампера. Тщательно все зашкуриваем , и все пустоты в пене заново запениваем. Не стоит пену сразу оклеивать стеклотканью. Обрезанную пену сначала шкурят , а затем оклеивают плотной бумагой. Сначала лучше оклеить порошковым стекломатом , для ровности, а уж затем эмульсионным. Смолу готовить порциями не более 500 грамм, иначе затвердеет. Максимальной прочности смола достигнет за 24 часа.

Бампер защищается от брызг. На живой машине с дорогой краской вообще все заклеивается. Затем контуры будущего бампера заполняются монтажной пеной. Лучше заливать постепенно, иначе сохнет она до состояния пригодного к резке три-четыре дня. Вообщем делаем болванку. Это технология для единичного изготовления. Но с болванки, то можно снять матрицу и в ней выклеить легкий, прочный, целиковый бампер. Вообще все плоские детали лучше заранее вырезать из прочного листового материала! Массивные детали можно армировать сеткой. При изготовлении накладок имеет смысл армировать пену проволокой или полосками стали, прикрученными к бамперу. Вообще, имейте ввиду то, что болванка это уже половина будущего бампера. Тщательно все зашкуриваем , и все пустоты в пене заново запениваем. Не стоит пену сразу оклеивать стеклотканью. Обрезанную пену сначала шкурят , а затем оклеивают плотной бумагой. Сначала лучше оклеить порошковым стекломатом , для ровности, а уж затем эмульсионным. Смолу готовить порциями не более 500 грамм, иначе затвердеет. Максимальной прочности смола достигнет за 24 часа.

Можно разбавить эпоксидку растворителем, для лучшей проникающей способности, но не более 5% обьема смолы. В последний слой эпоксидки можно добавить наполнитель типа алюминиевой пудры, графита или что-то в этом роде — поверхность будет гораздо ровнее и более пригодной для шлифовки. И вот, что еще: температура в рабочем помещении должна быть не менее 15 градусов. Количество слоев стеклоткани зависит от предполагаемых нагрузок. Пену оставляем внутри для придания дополнительной жесткости. Тщательно проверьте места возможных изгибов бамперов. Там шпатлевка имеет обыкновение трескаться. Все выходы проклеить стеклотканью. При оклейке старайтесь, чтоб ткань легла как можно ровнее. Шкурить орбитальной шлифовалкой с зерном не более 80. Первый слой шпатлевки ТОЛЬКО со стекловолокном. Иначе потрескается от мелких ударов. Затем шкурить поверхность шкуркой с зерном 220 или 320. Если будете красить антигравийкой , то можно 120. Чтоб снизить трудопотери , заранее все операции выполняйте тщательно. Вот в принципе и готовое изделие, которое можно покрасить и ездить, а можно и пойти иным путем. Более грамотным и практичным. Сделать матрицу и уже в ней выклеить бампер. А можно поступить промежуточным способом: оклеивать заодно с накладкой и бампер, а полученную «скорлупу» (по сути дела матрицу) использовать как бампер, после того как извлечете из нее пену и сам бампер.

Можно разбавить эпоксидку растворителем, для лучшей проникающей способности, но не более 5% обьема смолы. В последний слой эпоксидки можно добавить наполнитель типа алюминиевой пудры, графита или что-то в этом роде — поверхность будет гораздо ровнее и более пригодной для шлифовки. И вот, что еще: температура в рабочем помещении должна быть не менее 15 градусов. Количество слоев стеклоткани зависит от предполагаемых нагрузок. Пену оставляем внутри для придания дополнительной жесткости. Тщательно проверьте места возможных изгибов бамперов. Там шпатлевка имеет обыкновение трескаться. Все выходы проклеить стеклотканью. При оклейке старайтесь, чтоб ткань легла как можно ровнее. Шкурить орбитальной шлифовалкой с зерном не более 80. Первый слой шпатлевки ТОЛЬКО со стекловолокном. Иначе потрескается от мелких ударов. Затем шкурить поверхность шкуркой с зерном 220 или 320. Если будете красить антигравийкой , то можно 120. Чтоб снизить трудопотери , заранее все операции выполняйте тщательно. Вот в принципе и готовое изделие, которое можно покрасить и ездить, а можно и пойти иным путем. Более грамотным и практичным. Сделать матрицу и уже в ней выклеить бампер. А можно поступить промежуточным способом: оклеивать заодно с накладкой и бампер, а полученную «скорлупу» (по сути дела матрицу) использовать как бампер, после того как извлечете из нее пену и сам бампер.

Крупные отверстия желательно затянуть крупноячеистой сеткой – она играет роль дополнительного ребра жесткости. Затягиваем сеткой : На стеклопластиковые бампера сетку удобно крепить при помощи шпатлевки со стекловолокном, эпоксидки и стекломата, термопистолета с клеем. На пластик: герметик (лучше стекольный), качественные пластиковые хомуты, если позволяют условия, то саморезы. Придать нужную форму сетке легко при помощи киянки и деревянного бруска. Резать ее лучше не ножницами, а болгаркой по шаблону, с припуском 1 см для крепления. Залитый жидкой шпатлевкой, готовый к грунтовке бампер или же готовый к матрицированию пуансон (болванка она же макет). Тщательно удалить пыль от шпатлевки : Загрунтовать слоя в 2. Пройтись матировочной губкой или 1000 й шкуркой с водой.

Крупные отверстия желательно затянуть крупноячеистой сеткой – она играет роль дополнительного ребра жесткости. Затягиваем сеткой : На стеклопластиковые бампера сетку удобно крепить при помощи шпатлевки со стекловолокном, эпоксидки и стекломата, термопистолета с клеем. На пластик: герметик (лучше стекольный), качественные пластиковые хомуты, если позволяют условия, то саморезы. Придать нужную форму сетке легко при помощи киянки и деревянного бруска. Резать ее лучше не ножницами, а болгаркой по шаблону, с припуском 1 см для крепления. Залитый жидкой шпатлевкой, готовый к грунтовке бампер или же готовый к матрицированию пуансон (болванка она же макет). Тщательно удалить пыль от шпатлевки : Загрунтовать слоя в 2. Пройтись матировочной губкой или 1000 й шкуркой с водой.

4) Использование фрагментов других бамперов : В процессе адаптации очень пригодится монтажная пена, возможно пенопласт, пластилин и может быть гипс (алебастр). Не стоит зацикливаться именно на фрагментах бамперов. Иногда можно подобрать очень интересные фигуры и в прочих изделиях. Часто используются для таких целей пластиковые трубы, оребрения для решеток вентиляции, различные пластиковые емкости. Если не жалко, можно купить антикрыло из алюминия (например дешевое PRO. SPORT) и использовать его в качестве отсекателя. Шансы разбить нижнюю часть бампера о сугроб резко падают. Симпатично и прочно!

4) Использование фрагментов других бамперов : В процессе адаптации очень пригодится монтажная пена, возможно пенопласт, пластилин и может быть гипс (алебастр). Не стоит зацикливаться именно на фрагментах бамперов. Иногда можно подобрать очень интересные фигуры и в прочих изделиях. Часто используются для таких целей пластиковые трубы, оребрения для решеток вентиляции, различные пластиковые емкости. Если не жалко, можно купить антикрыло из алюминия (например дешевое PRO. SPORT) и использовать его в качестве отсекателя. Шансы разбить нижнюю часть бампера о сугроб резко падают. Симпатично и прочно!

5) Изготовление лепных макетов : Лепить можно из глины. Глину для работы используют пластичную, но не очень мягкую. Сначала следует сделать каркас из фанеры или листового пластика. Он будет задавать форму, играть роль «маяков». Затем каркас заполняют, вжимая в него отдельные куски глины. С пластилином примерно такая же история. Для работы используют скульптурный (он же архитектурный) или автопластилин . Взять его можно либо в художественных магазинах или же в автомагазинах . Трудность работы с пластилином и глиной в том, что не имея опыта работы с ними практически невозможно получить требуемую деталь большого размера. То есть Вы идеально вылепливаете левую часть бампера, а правая получается не совсем такая. Исправить эту проблему поможет каркас. Выглядит он примерно следующим образом: с помощью чертежа делаются сечения детали в нескольких местах и по ним выпиливаются шаблоны-маяки, а уже пространство между ними заполняется материалом, который Вы используете для лепки. Между тем лепные макеты очень полезны при изготовлении корпусов сабвуферов, подиумов, иногда дверных карт. Пластилин и глина укладываются руками, обрабатываются при помощи шпателей и специальных скребков .

5) Изготовление лепных макетов : Лепить можно из глины. Глину для работы используют пластичную, но не очень мягкую. Сначала следует сделать каркас из фанеры или листового пластика. Он будет задавать форму, играть роль «маяков». Затем каркас заполняют, вжимая в него отдельные куски глины. С пластилином примерно такая же история. Для работы используют скульптурный (он же архитектурный) или автопластилин . Взять его можно либо в художественных магазинах или же в автомагазинах . Трудность работы с пластилином и глиной в том, что не имея опыта работы с ними практически невозможно получить требуемую деталь большого размера. То есть Вы идеально вылепливаете левую часть бампера, а правая получается не совсем такая. Исправить эту проблему поможет каркас. Выглядит он примерно следующим образом: с помощью чертежа делаются сечения детали в нескольких местах и по ним выпиливаются шаблоны-маяки, а уже пространство между ними заполняется материалом, который Вы используете для лепки. Между тем лепные макеты очень полезны при изготовлении корпусов сабвуферов, подиумов, иногда дверных карт. Пластилин и глина укладываются руками, обрабатываются при помощи шпателей и специальных скребков .

Для лепки можно использовать гипс и алебастр. Перед работой их разводят водой до состояния близкого к пластилину. Гипс позволяет изготовлять тянутые изделия. Для их изготовления понадобятся правила-лекала, которые можно изготовить из фанеры, ДСП или металла. Правила-лекала представляют из себя что-то вроде фигурных шпателей, которые передвигают вдоль шаблона. Профиль такого шпателя должен соответствовать форме будущей детали. После окончания лепки глина, гипс обрабатываются шкуркой, шпатлюются, грунтуются. Не приступайте к шлифовке слишком рано, дайте материалу просохнуть. А это может занять 3 -4 дня. Пластилин для получения более ровной поверхности можно слегка оплавить промышленным феном. Таким образом удобно изготавливать расширители арок колес (фендеры, flares) и прочие детали имеющие закругления. При определенной практике можно изготовить простые «юбки» на бампера (двигая шаблон вдоль лекала-отсекателя или самого бампера), накладки на пороги с постоянным сечением (двигая шаблон вдоль рейки или доски) и т. д. Шаблон и направляющие предварительно неплохо бы натереть разделительным составом.

Для лепки можно использовать гипс и алебастр. Перед работой их разводят водой до состояния близкого к пластилину. Гипс позволяет изготовлять тянутые изделия. Для их изготовления понадобятся правила-лекала, которые можно изготовить из фанеры, ДСП или металла. Правила-лекала представляют из себя что-то вроде фигурных шпателей, которые передвигают вдоль шаблона. Профиль такого шпателя должен соответствовать форме будущей детали. После окончания лепки глина, гипс обрабатываются шкуркой, шпатлюются, грунтуются. Не приступайте к шлифовке слишком рано, дайте материалу просохнуть. А это может занять 3 -4 дня. Пластилин для получения более ровной поверхности можно слегка оплавить промышленным феном. Таким образом удобно изготавливать расширители арок колес (фендеры, flares) и прочие детали имеющие закругления. При определенной практике можно изготовить простые «юбки» на бампера (двигая шаблон вдоль лекала-отсекателя или самого бампера), накладки на пороги с постоянным сечением (двигая шаблон вдоль рейки или доски) и т. д. Шаблон и направляющие предварительно неплохо бы натереть разделительным составом.

6) Изготовление различных деталей при использовании каркасов и радиоткани : Смысл способа заключается в том, чтобы изготовить каркас будущей детали (бампер, панель приборов, сабвуфер, подиум) и обтянуть его пропитанной эпоксидной смолой тканью. Не стоит пропитывать после: ткань, скорее всего, растянется и ее придется натягивать заново. Каркас делают из дерева, пенопласта, пены и т. д. Не стоит пытаться натянуть ткань одним куском, иногда полезнее сделать каркас из нескольких частей. Смотрите по обстановке. При натягивании ткани очень пригодился бы аэрозольный клей. Спрашивайте его там же, где продается радиоткань. Подиумы, сабвуферы, расширители колесных арок зачастую делают одним куском, а сложные бампера из верней и нижней части. После того как смола застыла, радиоткань усиливают полноценным слоем стекломата. Таким образом очень легко сделать копию плоской детали, например капота. Тонкую пропитанную ткань натягивают на капот (предварительно тщательно покрытый разделительным составом или обтянутый тонкой пленкой), стянув края с обратной стороны. После застывания смолы загнутые края аккуратно подрезают и снимают получившуюся скорлупу. Затем ее проклеивают стеклотканью или стекломатом. Можно покрыть топкоутом. И заключающий этап: шпатлевание. Предварительно поверхность шлифуют шкуркой с зерном 80 -150 (капот нужно шлифовать при помощи бруска-рубанка).

6) Изготовление различных деталей при использовании каркасов и радиоткани : Смысл способа заключается в том, чтобы изготовить каркас будущей детали (бампер, панель приборов, сабвуфер, подиум) и обтянуть его пропитанной эпоксидной смолой тканью. Не стоит пропитывать после: ткань, скорее всего, растянется и ее придется натягивать заново. Каркас делают из дерева, пенопласта, пены и т. д. Не стоит пытаться натянуть ткань одним куском, иногда полезнее сделать каркас из нескольких частей. Смотрите по обстановке. При натягивании ткани очень пригодился бы аэрозольный клей. Спрашивайте его там же, где продается радиоткань. Подиумы, сабвуферы, расширители колесных арок зачастую делают одним куском, а сложные бампера из верней и нижней части. После того как смола застыла, радиоткань усиливают полноценным слоем стекломата. Таким образом очень легко сделать копию плоской детали, например капота. Тонкую пропитанную ткань натягивают на капот (предварительно тщательно покрытый разделительным составом или обтянутый тонкой пленкой), стянув края с обратной стороны. После застывания смолы загнутые края аккуратно подрезают и снимают получившуюся скорлупу. Затем ее проклеивают стеклотканью или стекломатом. Можно покрыть топкоутом. И заключающий этап: шпатлевание. Предварительно поверхность шлифуют шкуркой с зерном 80 -150 (капот нужно шлифовать при помощи бруска-рубанка).

Конструируя сабвуфер не забывайте, что корпус подвержен довольно-таки сильным механическим нагрузкам и толстый слой шпаклевки на нем долго не продержится.

Конструируя сабвуфер не забывайте, что корпус подвержен довольно-таки сильным механическим нагрузкам и толстый слой шпаклевки на нем долго не продержится.

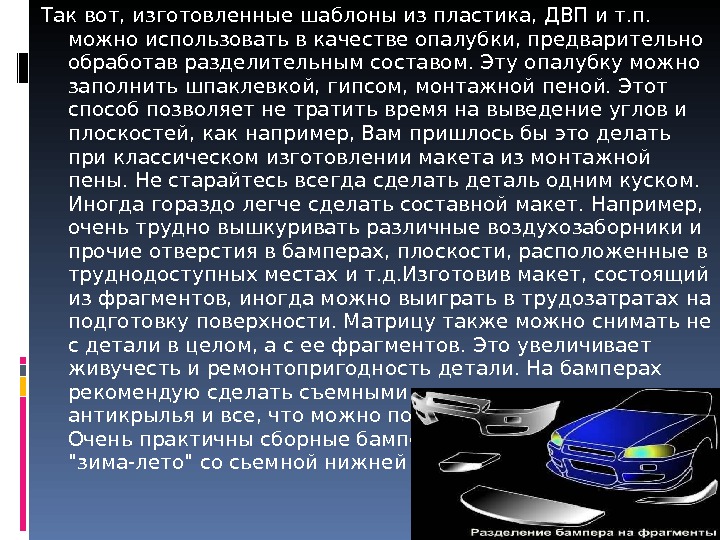

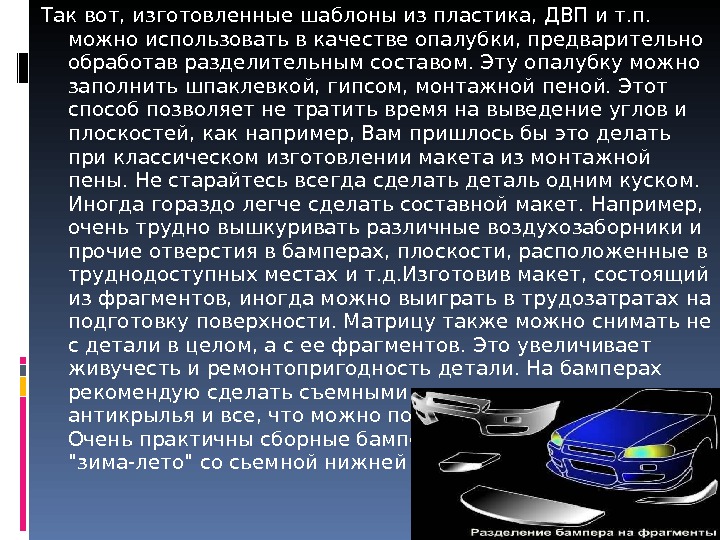

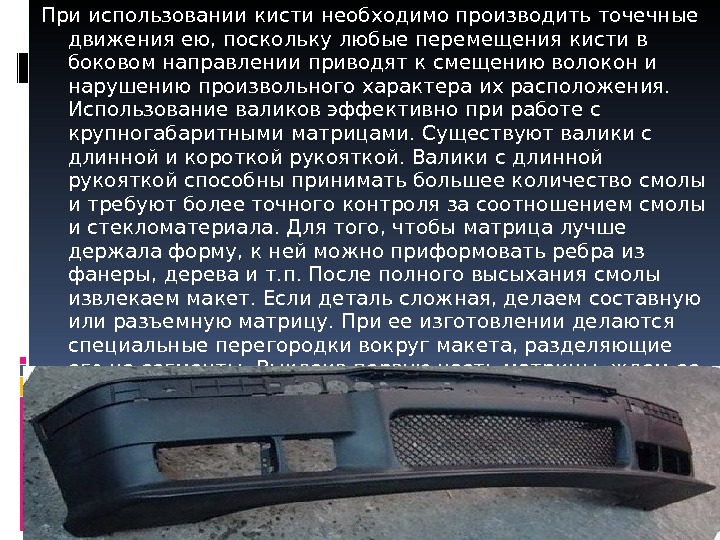

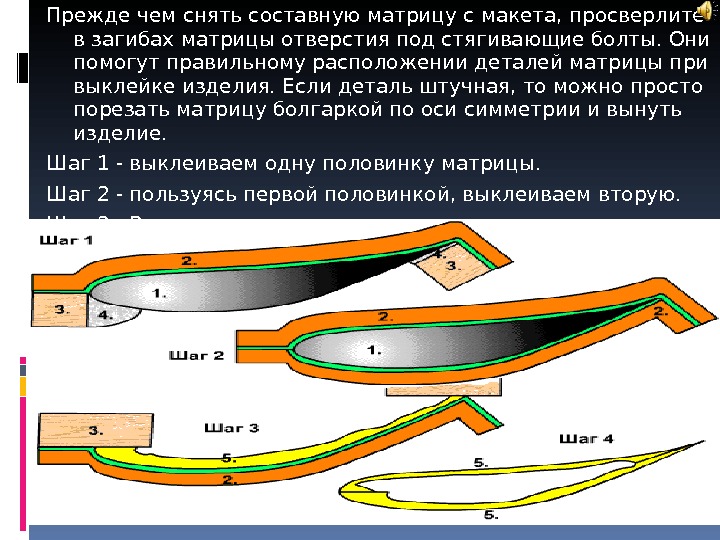

7)Раскройка листовых материалов : Хорошо себя зарекомендовали листовой пластик (ПВХ) и тонкий (до 5 мм) ДВП с гладкой поверхностью. Имеет место использование фанеры, но ее поверхность приходится предварительно вышлифовать. Гофрированный и обычный плотный картон также в списке используемых материалов. ПВХ легко режется электролобзиком и гнется при помощи промышленного фена. ДВП, фанера и картон обладают примерно такими-же свойствами, но только возможности с искривлению у них несколько меньше. Фанера толщиной 3 мм позволяет подручными средствами (без распаривания и вымачивания) сделать гнутую деталь с минимальным радиусом закругления около 300 мм. Раскройка крепится на деревянный каркас или на родной бампер. При придании изделию конечного вида можно использовать парафин, скотч, пену, пластилин и т. д. Собирать детали можно на мебельных уголках, использовать «конструктор» для крепления «сайдинга» и т. п. Прямые детали, ради прочности, можно изготовить из толстой фанеры. Иногда на аникрылья и спойлеры идут доски или ДСП. На панели для «уплощения» днища (защита днища, обтекатели на детали подвески) идет листовой ПВХ или сотовый поликарбонат. Как дополнение к этому способу, хочу упомянуть еще один интересный подвид макетирования. Вы наверняка видели как строители заливают опалубку бетоном.