Курсовая.pptx

- Количество слайдов: 12

Султангулов Тимур

Султангулов Тимур

1. Введение. Машинист компрессорных установок 3 -разряда должен знать: Устройство поршневых компрессоров, турбокомпрессоров, двигателей внутреннего сгорания (ДВС), паровых машин и электродвигателей, их характеристики, и правила обслуживания. Схему трубопровода на обслуживаемом участке. Устройства и способы применения простых и средней сложности КИП, автоматических аппаратов и арматуры. Отчетно-техническую документацию компрессорной станции. Основы гидравлики и термодинамики. Свойства газов появляющиеся при работе компрессоров. Способы выявления предупреждения неисправностей в работе компрессорной станции. Принципы работы центробежных и поршневых насосов, а так же принципы работы другого оборудования насосных установок. Физические и химические свойства вода, нефти и др. перекачиваемых жидкостей. Характеристику насосов и приводов к ним. Допустимые нагрузки в процессе работы насосных установок. Схему коммуникаций насосных установок, расположение запорной арматуры и предохранительных устройств. Способы устранения неисправностей в работе оборудования и установок. Правила обслуживания и подключения трубопроводов. Правила текущего ремонта насосных и компрессорных установок. Основы экономики труда и производства. Правила ТБ, пожарной безопасности, гигиены труда, промышленной санитарии внутреннего распорядка.

1. Введение. Машинист компрессорных установок 3 -разряда должен знать: Устройство поршневых компрессоров, турбокомпрессоров, двигателей внутреннего сгорания (ДВС), паровых машин и электродвигателей, их характеристики, и правила обслуживания. Схему трубопровода на обслуживаемом участке. Устройства и способы применения простых и средней сложности КИП, автоматических аппаратов и арматуры. Отчетно-техническую документацию компрессорной станции. Основы гидравлики и термодинамики. Свойства газов появляющиеся при работе компрессоров. Способы выявления предупреждения неисправностей в работе компрессорной станции. Принципы работы центробежных и поршневых насосов, а так же принципы работы другого оборудования насосных установок. Физические и химические свойства вода, нефти и др. перекачиваемых жидкостей. Характеристику насосов и приводов к ним. Допустимые нагрузки в процессе работы насосных установок. Схему коммуникаций насосных установок, расположение запорной арматуры и предохранительных устройств. Способы устранения неисправностей в работе оборудования и установок. Правила обслуживания и подключения трубопроводов. Правила текущего ремонта насосных и компрессорных установок. Основы экономики труда и производства. Правила ТБ, пожарной безопасности, гигиены труда, промышленной санитарии внутреннего распорядка.

Машинист компрессорных установок 3 -разряда должен уметь: -Обслуживать стационарные компрессоры и турбокомпрессоры давлением до 1 м. Па подачей от 5 до 100 м 2/мин или давлением свыше 1 м. Па, подачей до 5 м 2/мин каждый, при работе на не опасных газах с приводом от различных двигателей. -Обслуживать стационарные компрессоры и турбокомпрессоры, работающие на опасных глазах, давлением до 1 м. Па, подачей до 5 м 2/мин каждый. Осуществлять пуск и регулирование режимов работы компрессоров, турбокомпрессоров и двигателей. Поддерживать заданные параметры работы компрессоров и переключать отдельные агрегаты. Выявлять и предупреждать неполадки в работе компрессорной станции. Вести отчетно-техническую документацию о работе обслуживаемых компрессоров, машин и механизмов. Помогать машинисту более высокой квалификации, в ремонте агрегатов компрессорной станции. Обслуживать насосные установки, оборудованные поршневыми и центробежными насосами, с суммарной подачей до 1000 м 2/час воды, Кислот, щелочей и других маловязких жидкостей, а также насосные установки по перекачки нефти, мазута, смолы и других вязких жидкостей с суммарной подачей до 50 т/час. Обслуживать насосы и насосные агрегаты в полевых условиях, и на строительных площадках, с подачей каждого насоса до 100 м 2/час. Регулировать подачу воды, нефти и других перекачиваемых жидкостей. Производить слив, перекачку нефти и мазута и цистерн и барж. Подогревать жидкое топливо при сливе и подачей его к месту хранения, или потребления. Наблюдать за состояния фильтров и их отчисткой. Производить текущий ремонт и участвовать в более сложных видах ремонта насосных установок. Применять наиболее целесообразные и производительные способы работы и современные методы организации труда. Экономно расходовать топливо, материалы, электроэнергию. Соблюдать правила ТБ, пожарной безопасности, гигиену труда, промышленной санитарии, а также правила внутреннего распорядка.

Машинист компрессорных установок 3 -разряда должен уметь: -Обслуживать стационарные компрессоры и турбокомпрессоры давлением до 1 м. Па подачей от 5 до 100 м 2/мин или давлением свыше 1 м. Па, подачей до 5 м 2/мин каждый, при работе на не опасных газах с приводом от различных двигателей. -Обслуживать стационарные компрессоры и турбокомпрессоры, работающие на опасных глазах, давлением до 1 м. Па, подачей до 5 м 2/мин каждый. Осуществлять пуск и регулирование режимов работы компрессоров, турбокомпрессоров и двигателей. Поддерживать заданные параметры работы компрессоров и переключать отдельные агрегаты. Выявлять и предупреждать неполадки в работе компрессорной станции. Вести отчетно-техническую документацию о работе обслуживаемых компрессоров, машин и механизмов. Помогать машинисту более высокой квалификации, в ремонте агрегатов компрессорной станции. Обслуживать насосные установки, оборудованные поршневыми и центробежными насосами, с суммарной подачей до 1000 м 2/час воды, Кислот, щелочей и других маловязких жидкостей, а также насосные установки по перекачки нефти, мазута, смолы и других вязких жидкостей с суммарной подачей до 50 т/час. Обслуживать насосы и насосные агрегаты в полевых условиях, и на строительных площадках, с подачей каждого насоса до 100 м 2/час. Регулировать подачу воды, нефти и других перекачиваемых жидкостей. Производить слив, перекачку нефти и мазута и цистерн и барж. Подогревать жидкое топливо при сливе и подачей его к месту хранения, или потребления. Наблюдать за состояния фильтров и их отчисткой. Производить текущий ремонт и участвовать в более сложных видах ремонта насосных установок. Применять наиболее целесообразные и производительные способы работы и современные методы организации труда. Экономно расходовать топливо, материалы, электроэнергию. Соблюдать правила ТБ, пожарной безопасности, гигиену труда, промышленной санитарии, а также правила внутреннего распорядка.

2. Назначение кожухотрубчатого холодильника жесткого типа: Кожухотрубчатые холодильники – холодильники, применяемые на компрессорных и насосных установках, относящиеся к теплообменным аппаратам, в которых две среды обмениваются теплотой. Охлаждаемой средой может быть сжатый газ, масло или вода. Охлаждающей может быть вода, воздух или специальные жидкости.

2. Назначение кожухотрубчатого холодильника жесткого типа: Кожухотрубчатые холодильники – холодильники, применяемые на компрессорных и насосных установках, относящиеся к теплообменным аппаратам, в которых две среды обмениваются теплотой. Охлаждаемой средой может быть сжатый газ, масло или вода. Охлаждающей может быть вода, воздух или специальные жидкости.

3. Классификация: По расположению: горизонтальные, вертикальные, наклонные. По числу оборотов: одно- и многоходовые В зависимости от величины температурных удлинений трубок и корпуса применяют кожухотрубчатые теплообменники жесткой, полужесткой и нежесткой конструкции. Аппараты жесткой конструкции используют при сравнительно небольших разностях температур корпуса и пучка труб, эти теплообменники отличаются простотой устройства. В кожухотрубчатых теплообменниках нежесткой конструкции предусматривается возможность некоторого независимого перемещения теплообменных труб и корпуса для устранения дополнительных напряжений от температурных удлинений. Нежесткость конструкции обеспечивается сальниковым уплотнением на патрубке или корпусе, пучком U-образных труб, подвижной трубной решеткой закрытого и открытого типа. В аппаратах полужесткой конструкции температурные деформации компенсируются осевым сжатием или расширением специальных компенсаторов, установленных па корпусе. Полужесткая конструкция надежно обеспечивает компенсацию температурных деформаций, если они не превышают 10 -15 мм, а условное давление в межтрубном пространстве составляет не более 2, 5 кгс/см 2. По желанию заказчика поставляются как в полной сборке, готовой к эксплуатации, так и отдельными узлами. Могут эксплуатироваться в географических районах с сейсмичностью до 7 баллов по шкале Рихтера.

3. Классификация: По расположению: горизонтальные, вертикальные, наклонные. По числу оборотов: одно- и многоходовые В зависимости от величины температурных удлинений трубок и корпуса применяют кожухотрубчатые теплообменники жесткой, полужесткой и нежесткой конструкции. Аппараты жесткой конструкции используют при сравнительно небольших разностях температур корпуса и пучка труб, эти теплообменники отличаются простотой устройства. В кожухотрубчатых теплообменниках нежесткой конструкции предусматривается возможность некоторого независимого перемещения теплообменных труб и корпуса для устранения дополнительных напряжений от температурных удлинений. Нежесткость конструкции обеспечивается сальниковым уплотнением на патрубке или корпусе, пучком U-образных труб, подвижной трубной решеткой закрытого и открытого типа. В аппаратах полужесткой конструкции температурные деформации компенсируются осевым сжатием или расширением специальных компенсаторов, установленных па корпусе. Полужесткая конструкция надежно обеспечивает компенсацию температурных деформаций, если они не превышают 10 -15 мм, а условное давление в межтрубном пространстве составляет не более 2, 5 кгс/см 2. По желанию заказчика поставляются как в полной сборке, готовой к эксплуатации, так и отдельными узлами. Могут эксплуатироваться в географических районах с сейсмичностью до 7 баллов по шкале Рихтера.

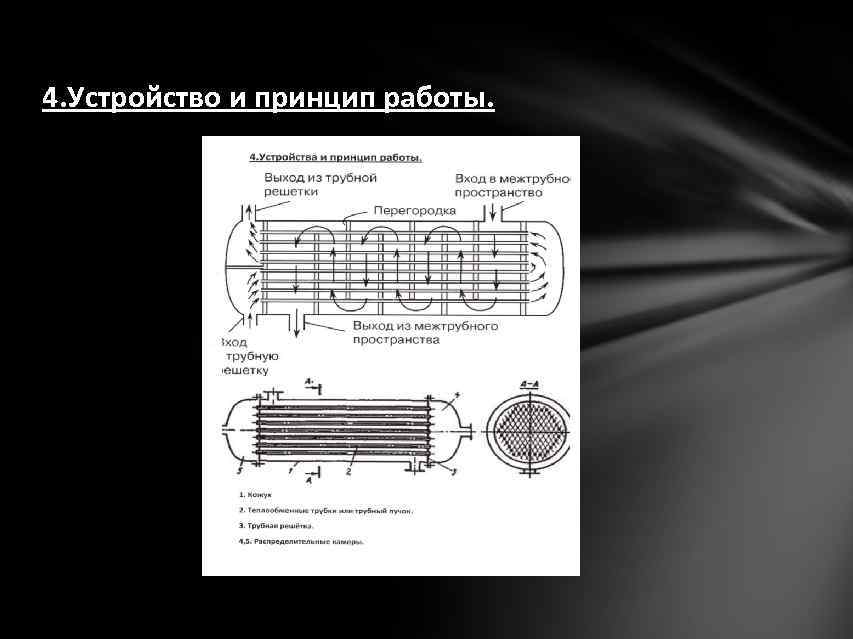

4. Устройство и принцип работы.

4. Устройство и принцип работы.

5. Ремонт холодильников и теплообменников Подготовка к ремонту включает выполнение следующих мероприятий: 1) Снижается избыточное давление до атмосферного и аппарат освобождается от продукта. 2) Отключается арматура и ставятся заглушки всех подводящих и отводящих трубопроводов. 3) Проводится обдувка азотом или водяным паром с последующей промывкой водой и продувкой воздухом. 4) Выполняется анализ на наличие ядовитых и взрывоопасных продуктов. 5) Составляется план и получается разрешение на огневые работы, если они необходимы в процессе ремонта. 6) Составляется акт сдачи в ремонт.

5. Ремонт холодильников и теплообменников Подготовка к ремонту включает выполнение следующих мероприятий: 1) Снижается избыточное давление до атмосферного и аппарат освобождается от продукта. 2) Отключается арматура и ставятся заглушки всех подводящих и отводящих трубопроводов. 3) Проводится обдувка азотом или водяным паром с последующей промывкой водой и продувкой воздухом. 4) Выполняется анализ на наличие ядовитых и взрывоопасных продуктов. 5) Составляется план и получается разрешение на огневые работы, если они необходимы в процессе ремонта. 6) Составляется акт сдачи в ремонт.

Далее выполняются следующие работы: 1) Снятие крышек аппарата, люков, демонтаж обвязка и арматуры. 2) Выявление дефектов вальцовки и сварки, а также целостность трубок. 3) Частичная смена или отключение дефектных трубок, крепление труб вальцовкой или сваркой. 4) Ремонт футеровки и антикоррозийных покрытий деталей с частичной заменой. 5) Ремонт и замена износившейся арматуры, трубопроводов, регулировка предохранительных клапанов. 6) Смена уплотнений разборных соединений. 7) Извлечение трубок, чистка внутренней поверхности корпуса аппарата и теплообменных трубок, зачистка отверстий в трубной решётки, зачистка концов трубок. 8) Замена части корпуса, днищ (крышек) и изношенных деталей. 9) Изготовление новых трубок. 10) Монтаж трубного и вальцовка труб в решетке. 11) Ремонт плавающих головок. 12) Монтаж резьбовых соединений. 13) Гидравлическое испытание межтрубной и трубной частей аппарата пробным давлением. 14) Пневматическое испытание аппарата.

Далее выполняются следующие работы: 1) Снятие крышек аппарата, люков, демонтаж обвязка и арматуры. 2) Выявление дефектов вальцовки и сварки, а также целостность трубок. 3) Частичная смена или отключение дефектных трубок, крепление труб вальцовкой или сваркой. 4) Ремонт футеровки и антикоррозийных покрытий деталей с частичной заменой. 5) Ремонт и замена износившейся арматуры, трубопроводов, регулировка предохранительных клапанов. 6) Смена уплотнений разборных соединений. 7) Извлечение трубок, чистка внутренней поверхности корпуса аппарата и теплообменных трубок, зачистка отверстий в трубной решётки, зачистка концов трубок. 8) Замена части корпуса, днищ (крышек) и изношенных деталей. 9) Изготовление новых трубок. 10) Монтаж трубного и вальцовка труб в решетке. 11) Ремонт плавающих головок. 12) Монтаж резьбовых соединений. 13) Гидравлическое испытание межтрубной и трубной частей аппарата пробным давлением. 14) Пневматическое испытание аппарата.

6. Охрана труда при обслуживании и ремонте. Транспортировка и подъем узлов осуществляется только исправными грузоподъемными механизмами. Подъем более тяжелых узлов одним человеком запрещается. При работе на высоте используются подмости, леса и люльки, оборудованные перилами. Перед ремонтом любой машины необходимо отключить электропитание, снять приводные ремни и на рубильнике повесить плакат «Не включать – работают люди» . При попадании кислоты или щелочи на кожу пораженное место необходимо промывать водой в течение 1520 минут. На химическом предприятии к аппаратуре, трубопроводом и арматуры, нуждающимся в ремонте, предъявляются следующие методы: аппараты и трубопроводы должны быть без давления, отключены от действующей системы заглушками, освобождены от продукта, продуты азотом и воздухом.

6. Охрана труда при обслуживании и ремонте. Транспортировка и подъем узлов осуществляется только исправными грузоподъемными механизмами. Подъем более тяжелых узлов одним человеком запрещается. При работе на высоте используются подмости, леса и люльки, оборудованные перилами. Перед ремонтом любой машины необходимо отключить электропитание, снять приводные ремни и на рубильнике повесить плакат «Не включать – работают люди» . При попадании кислоты или щелочи на кожу пораженное место необходимо промывать водой в течение 1520 минут. На химическом предприятии к аппаратуре, трубопроводом и арматуры, нуждающимся в ремонте, предъявляются следующие методы: аппараты и трубопроводы должны быть без давления, отключены от действующей системы заглушками, освобождены от продукта, продуты азотом и воздухом.

Теплообменники типа труба в трубе Производство теплообменников предназначено для теплообмена между технологическими средами с температурой от минус 60 градусов С до плюс 550 градусов С в химической, нефтеперерабатывающей, газовой и других отраслях промышленности, кроме атомной. Аппараты могут эксплуатироваться в районах с сейсмичностью до 6 баллов включительно. Производство теплообменников — трудоемкий процесс, занимающий немало времени. Предназначены они для передачи тепла между холодными и горячими носителями. Использование различных теплообменников в добыче тяжелых металлов, пищевой и химической промышленности — свершившийся факт. Именно там разброс температуры может доходить от -60 градусов до +550, что для подобных тепловых аппаратов не проблема. Благодаря технологиям конвективного теплообмена теплообменники легко справятся со своей основной задачей. Существует несколько процессов теплообмена, следовательно, есть разные типы и конструкции теплообменников. Основные типы: Поверхностные — контакт теплоносителей происходит через твердую стенку; Смесительные — теплоносители контактируют непосредственно, смешиваются. Именно к поверхностным тепловым аппаратам относится теплообменник типа труба в трубе. Состоит он из нескольких связанных между собой звеньев, а каждое звено состоит из двух труб, между которыми и происходит поверхностный (через стенки) теплообмен. Теплообменник типа труба в трубе является простейшим, теплоносителями в нем могут быть как пары и газы, так и жидкости. Такой аппарат при множестве достоинств почти не имеет недостатков. К сильным его сторонам можно отнести простоту монтажа, обслуживания, эксплуатации, изготовления, а также возможность очистки теплоносителей при высоком давлении. Теплообменник типа труба в трубе широко эксплуатируется также из-за высокого коэффициента теплоотдачи. Его можно применять в местах с повышенной сейсмической активностью, до 6 баллов включительно.

Теплообменники типа труба в трубе Производство теплообменников предназначено для теплообмена между технологическими средами с температурой от минус 60 градусов С до плюс 550 градусов С в химической, нефтеперерабатывающей, газовой и других отраслях промышленности, кроме атомной. Аппараты могут эксплуатироваться в районах с сейсмичностью до 6 баллов включительно. Производство теплообменников — трудоемкий процесс, занимающий немало времени. Предназначены они для передачи тепла между холодными и горячими носителями. Использование различных теплообменников в добыче тяжелых металлов, пищевой и химической промышленности — свершившийся факт. Именно там разброс температуры может доходить от -60 градусов до +550, что для подобных тепловых аппаратов не проблема. Благодаря технологиям конвективного теплообмена теплообменники легко справятся со своей основной задачей. Существует несколько процессов теплообмена, следовательно, есть разные типы и конструкции теплообменников. Основные типы: Поверхностные — контакт теплоносителей происходит через твердую стенку; Смесительные — теплоносители контактируют непосредственно, смешиваются. Именно к поверхностным тепловым аппаратам относится теплообменник типа труба в трубе. Состоит он из нескольких связанных между собой звеньев, а каждое звено состоит из двух труб, между которыми и происходит поверхностный (через стенки) теплообмен. Теплообменник типа труба в трубе является простейшим, теплоносителями в нем могут быть как пары и газы, так и жидкости. Такой аппарат при множестве достоинств почти не имеет недостатков. К сильным его сторонам можно отнести простоту монтажа, обслуживания, эксплуатации, изготовления, а также возможность очистки теплоносителей при высоком давлении. Теплообменник типа труба в трубе широко эксплуатируется также из-за высокого коэффициента теплоотдачи. Его можно применять в местах с повышенной сейсмической активностью, до 6 баллов включительно.

Теплообменники «труба в трубе» включают несколько расположенных друг над другом элементов, причем каждый элемент состоит из двух труб: наружной трубы большего диаметра и концентрически расположенной внутри нее трубы меньшего диаметра. Внутренне трубы элементов соединены друг с другом последовательно; так же связаны между собой наружные тру-бы. Для возможности очистки внутренне трубы соединяются при помощи съемных калачей. Благодаря небольшому поперечному сечению в этих теплообменниках легко достигаются высокие скорости теплоносителей в как в трубах, так и в межтрубном пространстве. При значительных количествах теплоносителей теплообменник составляют из нескольких параллельных секций, присоединяемых к общим коллекторам. Преимущества теплообменников «труба в трубе» : - высокий коэффициент теплопередачи в следствии большой скорости обоих теплоносителей; - простота изготовления. Недостатки этих теплообменников: - громоздкость; - высокая стоимость ввиду большого расхода металла на наружные трубы, не участвующие в теплообмене; - трудность очистки межтрубного пространства.

Теплообменники «труба в трубе» включают несколько расположенных друг над другом элементов, причем каждый элемент состоит из двух труб: наружной трубы большего диаметра и концентрически расположенной внутри нее трубы меньшего диаметра. Внутренне трубы элементов соединены друг с другом последовательно; так же связаны между собой наружные тру-бы. Для возможности очистки внутренне трубы соединяются при помощи съемных калачей. Благодаря небольшому поперечному сечению в этих теплообменниках легко достигаются высокие скорости теплоносителей в как в трубах, так и в межтрубном пространстве. При значительных количествах теплоносителей теплообменник составляют из нескольких параллельных секций, присоединяемых к общим коллекторам. Преимущества теплообменников «труба в трубе» : - высокий коэффициент теплопередачи в следствии большой скорости обоих теплоносителей; - простота изготовления. Недостатки этих теплообменников: - громоздкость; - высокая стоимость ввиду большого расхода металла на наружные трубы, не участвующие в теплообмене; - трудность очистки межтрубного пространства.