лекция 2 (Бурильная колонна, режимы бурения).ppt

- Количество слайдов: 38

Строительство нефтяных и газовых скважин лекция 2 Бурильная колонна. Назначение. Составные элементы. Вспомогательная оснастка бурильной колонны. Условия работы бурильной колонны при различных способах бурения. Режимы бурения. Параметры режима бурения. Влияние параметров режима бурения на механическую скорость проходки.

Назначение и конструкция бурильной колонны Бурильная колонна (БК) - непрерывная многозвенная система инструментов БК между вертлюгом на поверхности и долотом на забое скважины. Иногда в состав БК включают также долото и забойный двигатель и выделяют колонну бурильных труб как часть бурильной колонны. Назначение бурильной колонны (б. к. ) • передает мощность от поверхностного привода к долоту и сообщает ему вращательное движение, • создает нагрузку на долото; • служит каналом подачи циркуляционного агента к забою; • воспринимает реактивный момент при работе забойного двигателя; • обеспечивает проведение скважинных исследований (например, исследование пластов); • обеспечивает выполнение специальных работ по ликвидации аварий в скважине (освобождение и извлечение прихваченного инструмента, подъем оставшихся на забое металлических предметов и т. д. ). • служит каналом для размещения и закрепления токопровода при бурении электробуром. При креплении скважины бурильную колонну используют для секционного спуска обсадных колонн и установки цементных мостов.

Требования к БК Бурильная колонна должна: 1) быть прочной во всех ее частях, по возможности легкой и в тоже время обеспечивать создание достаточных осевых нагрузок на долото; 2) не допускать самопроизвольного искривления или отклонения ствола скважины от заданного направления; 3) быть герметичной и обеспечивать циркуляцию БПЖ с минимальными гидравлическими потерями; 4) обеспечивать быстрое свинчивание-развинчивание и надежное крепление труб и других элементов колонны между собой. Резьбовые соединения должны обеспечивать взаимозаменяемость, иметь прочность, не уступающую прочности тела трубы, противостоять действию ударных и знакопеременных нагрузок. постоянно меняющихся по величине

Структура БК Одноразмерной (одноступенчатой) называется БК, составленная из труб одного наружного (номинального) диаметра, многоразмерной (многоступенчатой) - из труб двух (двухразмерная) и более номинальных диаметров. Участок БК, составленный из труб одного наружного диаметра называется ступенью. Участок БК, составленный из труб одного наружного диаметра, с одинаковыми толщиной стенки, конструкцией резьбового соединения и группой прочности металла называется секцией.

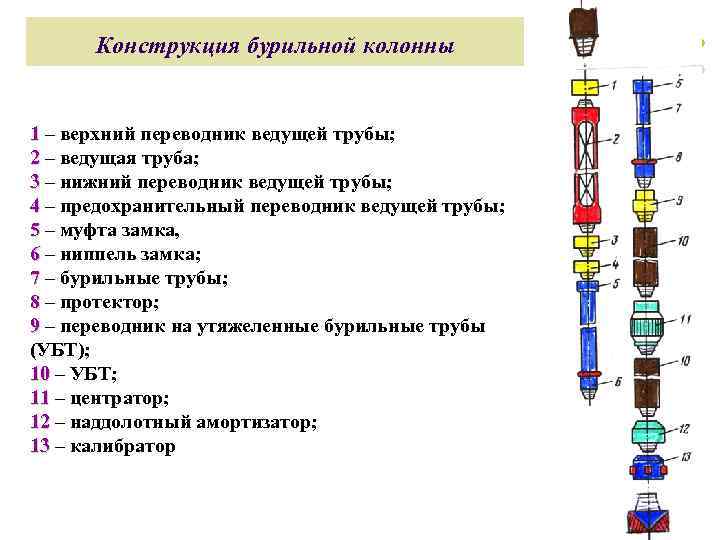

Конструкция бурильной колонны 1 – верхний переводник ведущей трубы; 2 – ведущая труба; 3 – нижний переводник ведущей трубы; 4 – предохранительный переводник ведущей трубы; 5 – муфта замка, 6 – ниппель замка; 7 – бурильные трубы; 8 – протектор; 9 – переводник на утяжеленные бурильные трубы (УБТ); 10 – УБТ; 11 – центратор; 12 – наддолотный амортизатор; 13 – калибратор

Бурильная колонна Основные элементы бурильной колонны: ведущая труба, бурильные трубы с присоединительными замками, утяжеленные бурильные трубы (УБТ). Вспомогательные элементы: переводники различного назначения, протекторы, центраторы, стабилизаторы, калибраторы, наддолотные амортизаторы, а также элементы технологической оснастки БК (например, перепускные и обратные клапаны, предохранительные переводники, шламометаллоуловители и др. ).

Основные элементы бурильной колонны 1. Ведущая труба Устанавливается на верхнем конце б. к. для передачи мощности вращательного движения от ротора на б. к. Основное отличие – наличие продольных наружных граней. В поперечном сечении имеет форму квадрата или шестигранника с круглым сечением. Длина рабочей части трубы 13 -14 м, но размер – 112 х112, 140 х140, 155 х155 мм. Ее подбирают в зависимости от типа БУ. На концах трубы нарезают треугольную резьбу: на верхнем конце – левую, на нижнем – правую. На резьбовые соединения навинчивают муфтовый переводник ПШВ с левой резьбой, на нижний – муфтово-ниппельный ПШН с правой резьбой. С б. т. Ведущая труба соединяется через предохранительный переводник. Изготавливают из стали групп прочности Д и К. Шифр – ТВКП (труба ведущая с коническим пояском в резьбовом соединении).

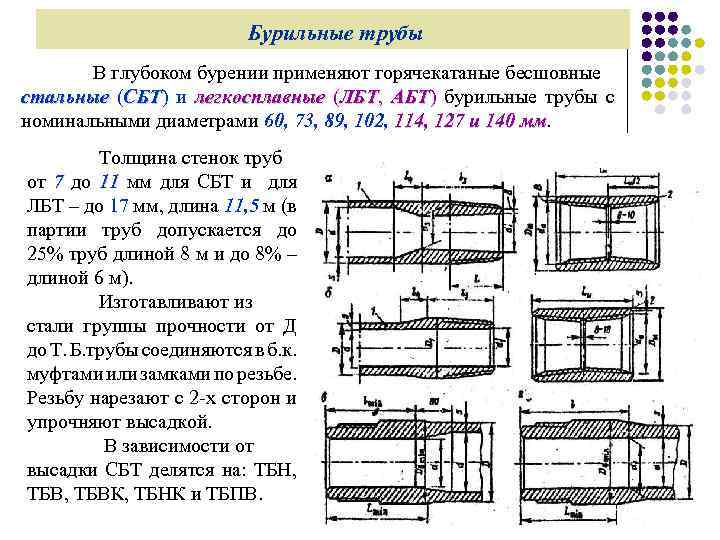

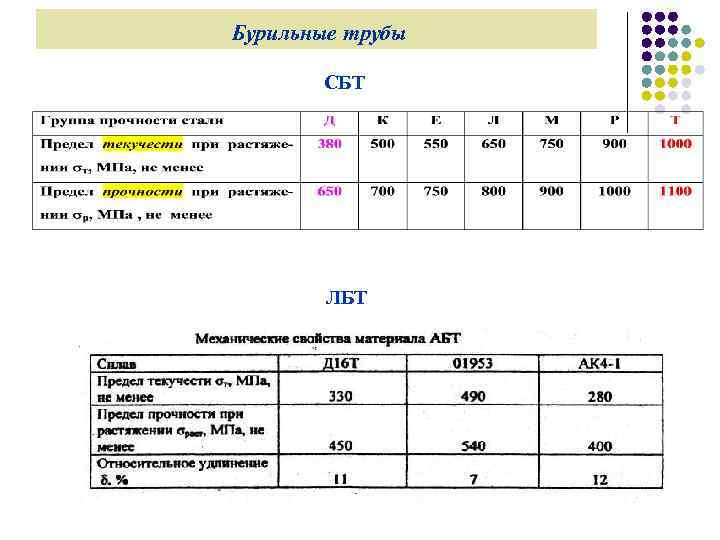

Бурильные трубы В глубоком бурении применяют горячекатаные бесшовные стальные (СБТ) и легкосплавные (ЛБТ, АБТ) бурильные трубы с СБТ ЛБТ АБТ номинальными диаметрами 60, 73, 89, 102, 114, 127 и 140 мм. Толщина стенок труб от 7 до 11 мм для СБТ и для ЛБТ – до 17 мм, длина 11, 5 м (в партии труб допускается до 25% труб длиной 8 м и до 8% – длиной 6 м). Изготавливают из стали группы прочности от Д до Т. Б. трубы соединяются в б. к. муфтами или замками по резьбе. Резьбу нарезают с 2 -х сторон и упрочняют высадкой. В зависимости от высадки СБТ делятся на: ТБН, ТБВК, ТБНК и ТБПВ.

Бурильные трубы ТБВ и ТБН имеют треугольную резьбу, которая имеет ряд недостатков: - в резьбовом соединении создаются опасные концентрации напряжений; - по свинченному резьбовому соединению в трубе возникают высокие давления сжатия; - резьбовое соединение имеет недостаточную герметичность (из-за непрерывного канала по вершинам витков резьбы). ТБВК и ТБНК имеют трапецеидальную резьбу, которая устраняет вышеперечисленные недостатки и характеризуется 2 усовершенствованиями, которые позволяют увеличить прочность и герметичность резьбового соединения: 1) Это упорная резьба, т. е. в соединенном состоянии торец трубы упирается в тело детали замка; 2) Сочленение конца трубы с деталью замка происходит с натягом по конусной поверхности стабилизирующего пояска. ТБПВ не имеют безупорной резьбы, поясков. Отличаются наличием равнопроходного канала по всей длине трубы, которое обеспечивает минимальное гидравлическое сопротивление. Основное достоинство – уменьшение количества резьбовых соединений в б. к. , повышается прочность и герметичность соединения. ЛБТ изготавливаются из сплава Д 16, состоящего из алюминия, меди и магния, плотностью 2780 кг/м 3, термостойкость до 150 о. С, предел текучести – 330 МПа. . С целью увеличения прочности ЛБТ при высоких температурах (до 300 о. С) разработаны новые виды легких сплавов (01953 Т 1 – σт=490 МПа, σр=540 МПа; АК 4 -1 σт – 280 МПа, σр = 400 МПа).

Бурильные трубы СБТ ЛБТ

Утяжеленные бурильные трубы (УБТ) Предназначены для повышения жесткости бурильной колонны в сжатой ее части и увеличения веса компоновки, создающей нагрузку на долото. К УБТ предъявляются повышенные требования по прямолинейности, соосности и сбалансированности. УБТ – это стальные толстостенные трубы весом от 36, 7 до 490 кг/п. м и толщиной стенок до 16 мм.

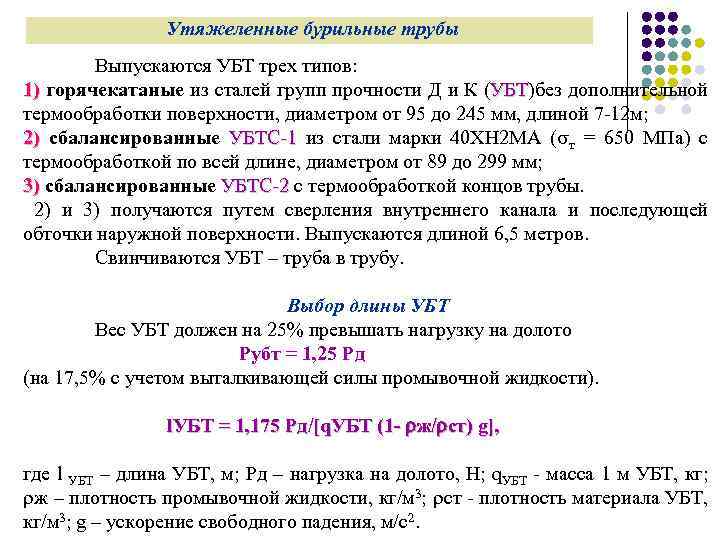

Утяжеленные бурильные трубы Выпускаются УБТ трех типов: 1) горячекатаные из сталей групп прочности Д и К (УБТ)без дополнительной УБТ термообработки поверхности, диаметром от 95 до 245 мм, длиной 7 -12 м; 2) сбалансированные УБТС-1 из стали марки 40 ХН 2 МА ( т = 650 МПа) с термообработкой по всей длине, диаметром от 89 до 299 мм; 3) сбалансированные УБТС-2 с термообработкой концов трубы. 2) и 3) получаются путем сверления внутреннего канала и последующей обточки наружной поверхности. Выпускаются длиной 6, 5 метров. Свинчиваются УБТ – труба в трубу. Выбор длины УБТ Вес УБТ должен на 25% превышать нагрузку на долото Рубт = 1, 25 Рд (на 17, 5% с учетом выталкивающей силы промывочной жидкости). l. УБТ = 1, 175 Рд/[q. УБТ (1 - ж/ ст) g], где l УБТ – длина УБТ, м; Рд – нагрузка на долото, Н; q. УБТ - масса 1 м УБТ, кг; ж – плотность промывочной жидкости, кг/м 3; ст - плотность материала УБТ, кг/м 3; g – ускорение свободного падения, м/с2.

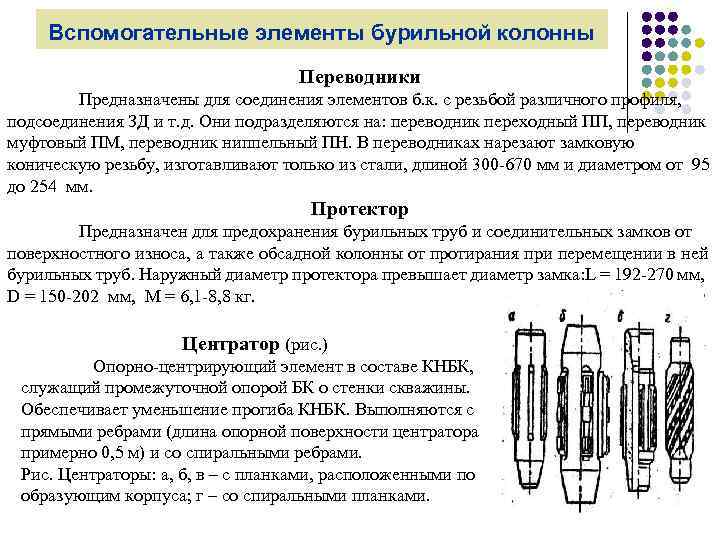

Вспомогательные элементы бурильной колонны Переводники Предназначены для соединения элементов б. к. с резьбой различного профиля, подсоединения ЗД и т. д. Они подразделяются на: переводник переходный ПП, переводник муфтовый ПМ, переводник ниппельный ПН. В переводниках нарезают замковую коническую резьбу, изготавливают только из стали, длиной 300 -670 мм и диаметром от 95 до 254 мм. Протектор Предназначен для предохранения бурильных труб и соединительных замков от поверхностного износа, а также обсадной колонны от протирания при перемещении в ней бурильных труб. Наружный диаметр протектора превышает диаметр замка: L = 192 -270 мм, D = 150 -202 мм, М = 6, 1 -8, 8 кг. Центратор (рис. ) Опорно-центрирующий элемент в составе КНБК, служащий промежуточной опорой БК о стенки скважины. Обеспечивает уменьшение прогиба КНБК. Выполняются с прямыми ребрами (длина опорной поверхности центратора примерно 0, 5 м) и со спиральными ребрами. Рис. Центраторы: а, б, в – с планками, расположенными по образующим корпуса; г – со спиральными планками.

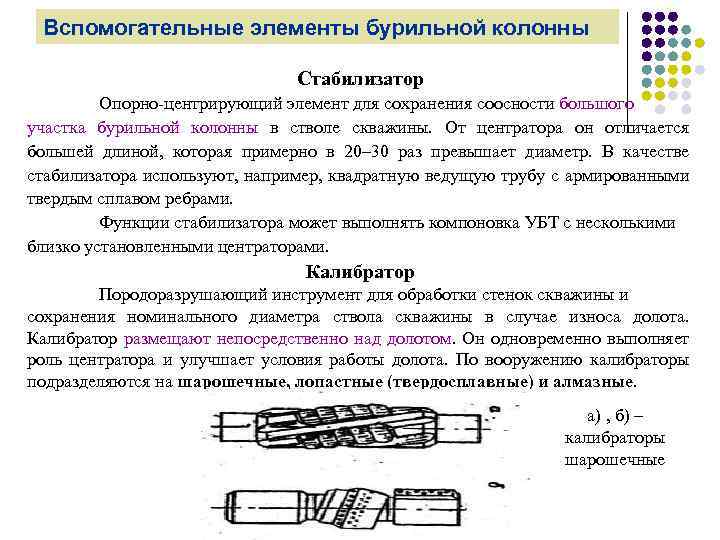

Вспомогательные элементы бурильной колонны Стабилизатор Опорно-центрирующий элемент для сохранения соосности большого участка бурильной колонны в стволе скважины. От центратора он отличается большей длиной, которая примерно в 20– 30 раз превышает диаметр. В качестве стабилизатора используют, например, квадратную ведущую трубу с армированными твердым сплавом ребрами. Функции стабилизатора может выполнять компоновка УБТ с несколькими близко установленными центраторами. Калибратор Породоразрушающий инструмент для обработки стенок скважины и сохранения номинального диаметра ствола скважины в случае износа долота. Калибратор размещают непосредственно над долотом. Он одновременно выполняет роль центратора и улучшает условия работы долота. По вооружению калибраторы подразделяются на шарошечные, лопастные (твердосплавные) и алмазные. а) , б) – калибраторы шарошечные

Вспомогательные элементы бурильной колонны Амортизатор наддолотный (забойный демпфер) Устанавливают в БК между долотом и УБТ для гашения высокочастотных колебаний, возникающих при работе долота на забое скважины. Снижение вибрационных нагрузок приводит к увеличению ресурса работы БК, повышению стойкости долота и позволяет поддерживать режим бурения. По принципу действия и конструкции выделяют демпфирующие устройства двух типов: • амортизаторы механического действия, включающие упругие элементы (стальная пружина, резиновые кольца или шары, другие элементы); • виброгасители гидравлического или гидромеханического действия (поглотители гидравлических ударов, гидроакустические ловушки и др. ).

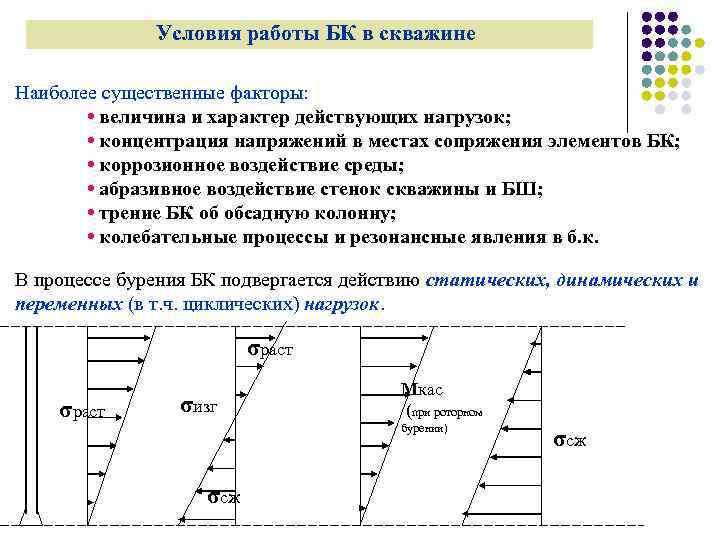

Условия работы БК в скважине Наиболее существенные факторы: • величина и характер действующих нагрузок; • концентрация напряжений в местах сопряжения элементов БК; • коррозионное воздействие среды; • абразивное воздействие стенок скважины и БШ; • трение БК об обсадную колонну; • колебательные процессы и резонансные явления в б. к. В процессе бурения БК подвергается действию статических, динамических и переменных (в т. ч. циклических) нагрузок. σраст σизг Мкас (при роторном бурении) σсж

Выбор диаметров труб и обоснование КНБК Диаметр бурильных труб и УБТ выбирают на основе рекомендуемых соотношений размеров долот, бурильных труб, УБТ и забойного двигателя с учетом диаметра обсадной колонны, под которую ведется бурение. Жесткость наддолотного комплекта УБТ должна быть не ниже жесткости обсадной колонны, которую затем предстоит спустить в данный интервал. Чтобы избежать опасной концентрации напряжений в месте соединения БТ с УБТ, отношение наружных диаметров бурильных труб и УБТ принимают не менее 0, 75. При меньшей величине соотношения над КНБК включают одну или несколько секций УБТ меньшего диаметра. Диаметр УБТ нижней секции не должен превышать диаметра забойного двигателя.

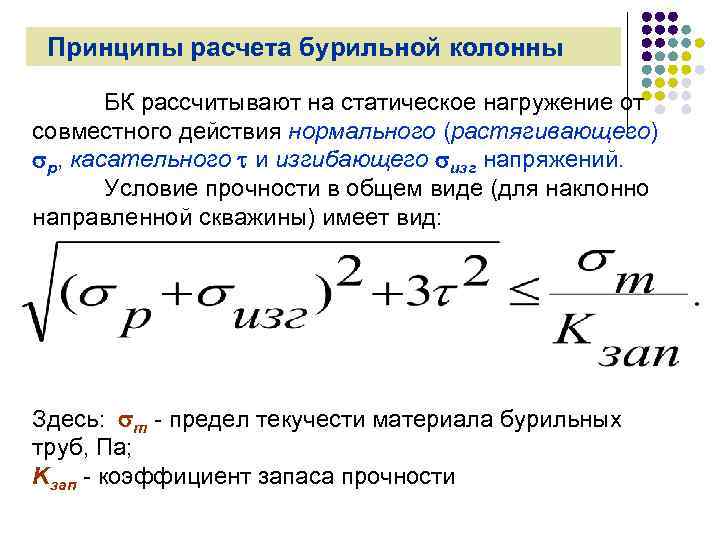

Принципы расчета бурильной колонны БК рассчитывают на статическое нагружение от совместного действия нормального (растягивающего) р, касательного и изгибающего изг напряжений. Условие прочности в общем виде (для наклонно направленной скважины) имеет вид: Здесь: т - предел текучести материала бурильных труб, Па; Kзап - коэффициент запаса прочности

Эксплуатация бурильных труб Основные требования: соблюдение оптимальных соотношений между номинальными диаметрами БТ, УБТ и долота; использование комплекта УБТ, создающего требуемую нагрузку на долото за счет собственного веса и разгружающего БТ от продольных сжимающих усилий; использование спиральных и квадратных УБТ в случае повышенных требований к стабилизации низа БК; профилактика резонансного усиления колебательных процессов в БК; систематический контроль износа БТ и замков к ним, УБТ и переводников и их резьбовых концов; учет работы БТ и своевременное заполнение паспортов на комплекты труб; своевременная выбраковка БТ, имеющих чрезмерный износ или недопустимую стрелу прогиба.

. Режимы бурения. Параметры режима и показатели работы долота. Влияние параметров на механическую скорость проходки. 20

Режимы бурения. 21

Параметры режима бурения, показатели работы долот К параметрам режима бурения относятся: 1. Осевая нагрузка на долото Рд, к. Н. оздается за счет нижней части бурильной колонны. В каждом сочетании б. к. и г. п. нагрузка индивидуальна. 2. Частота вращения долота n, (об/мин). Рекомендуемая – 60 -120 об/мин (10 -235 об/мин) – это обеспечивает роторный способ бурения; при турбинном бурении – 700 -800 об/мин (300 -900 об/мин); при бурении ВЗД – 180200 об/мин (90 -250 об/мин); при использовании электробура – 400 -800 об/мин. . 3. Количество подаваемой насосом промывочной жидкости Q (производительность буровых насосов), л/с. При бурении гидравлическими ЗД все эти параметры взаимосвязаны 22

Режимы бурения. Сочетание этих параметров, при котором обеспечивается получение наилучших показателей работы долота, называется оптимальным режимом бурения. Специальным режим бурения будет называться, если основным критерием при выборе сочетания параметров режима является не достижение наивысших показателей работы долота, а наилучшее решение той или иной специальной искривления скважины и др. ). 23

Показатели работы долот Об эффективности работы долота задачи (наиболее полный отбор и сохранность керна, предотвращение на забое судят по следующим показателям (показатели работы буровых долот): - проходка h, м - количество метров, пробуренных в горной породе от начала ее разрушения до рассматриваемого момента работы долота; - проходка за рейс (Рейс - один цикл использования долота, включающий затраты времени на: спуск бурильного инструмента в скважину, механическое бурение, подъем бурильного инструмента, подготовительно-заключительные работы (ПЗР) к СПО. ) hр, м - количество пробуренных метров от первого спуска до первого подъема или от повторного спуска до повторного подъема; - проходка на долото hд , - общее число метров, пробуренных данным долотом; 24

Показатели работы долот механическая скорость проходки Vм - количество метров, пробуренных за единицу времени Vм = hд / t, где: t - время, hд - проходка; рейсовая скорость проходки Vp - скорость углубления скважины с учетом затрат времени на механическое бурение и спуско-подъемные операции и вспомогательные работы: Vр = hр /(tб + tспо + tв ), где: hр - проходка за один рейс, м; tб - время механического бурения, ч. ; tспо - время на спуско-подъемные операции, ч. ; tв - время на вспомогательные операции, ч. - эксплуатационные затраты на 1 м. проходки Сэ , руб/м, определяются: - Сэ = ( Сд + (Сбу + Спж)(tб + tспо + tв )) / hд , где: Сд - оптовая цена долота, руб. ; Сбу - стоимость одного часа работы буровой установки по затратам, зависящим от времени, руб/ч (с учетом типа буровой установки, района бурения, интервала глубин), Спж – затраты на приготовление пж, руб/ч 25

Технологический режим бурения – совокупность регулируемых факторов (параметров), определяющих условия и эффективность работы породоразрушающего инструмента на забое скважины. Параметры режима бурения: • первичные (параметры управления): - нагрузка на долото Рд, к. Н; - частота вращения породоразрушающего инструмента n, мин-1; - подача циркуляционного агента (производительность буровых насосов)Q, м 3/с • вторичные (параметры контроля): - крутящий момент, - тип и свойства циркуляционного агента, - давление нагнетания, - частота и амплитуда динамической составляющей осевой нагрузки и крутящего момента ; - дифференциальное давление на забое скважины ; - изменение концентрации твердой фазы в ПЖ при циркуляции по стволу скважины и т. д. ). 26

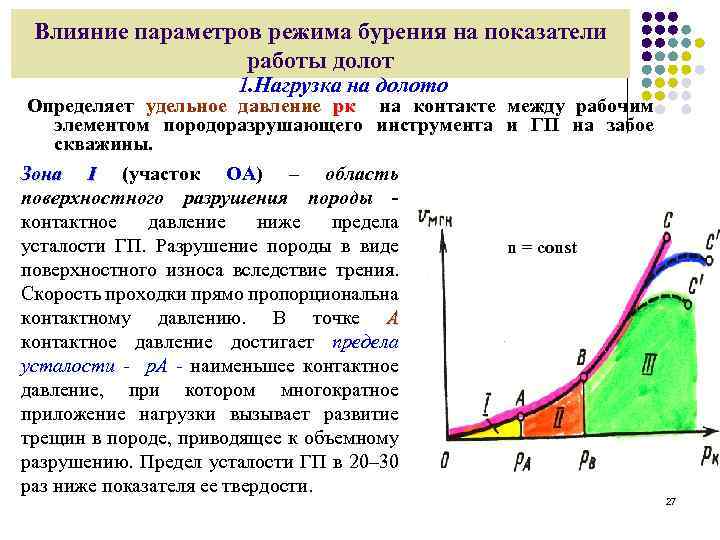

Влияние параметров режима бурения на показатели работы долот 1. Нагрузка на долото Определяет удельное давление рк на контакте между рабочим элементом породоразрушающего инструмента и ГП на забое скважины. Зона I (участок ОА) – область поверхностного разрушения породы контактное давление ниже предела усталости ГП. Разрушение породы в виде поверхностного износа вследствие трения. Скорость проходки прямо пропорциональна контактному давлению. В точке А контактное давление достигает предела усталости - р. А - наименьшее контактное давление, при котором многократное приложение нагрузки вызывает развитие трещин в породе, приводящее к объемному разрушению. Предел усталости ГП в 20– 30 раз ниже показателя ее твердости. n = сonst 27

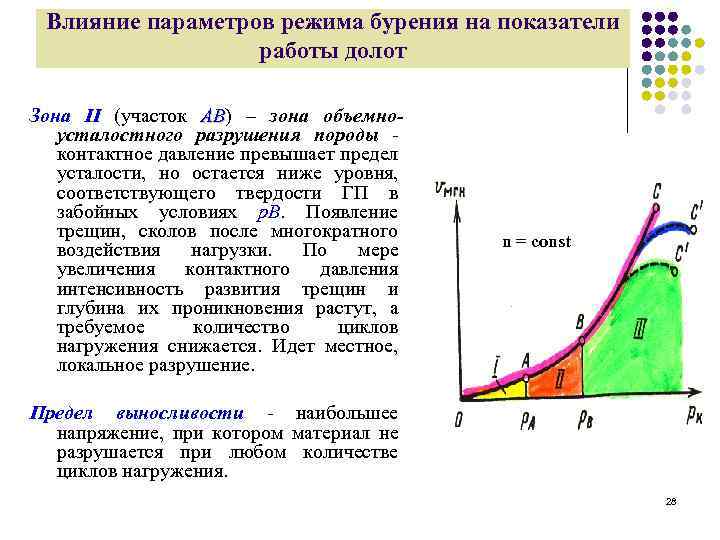

Влияние параметров режима бурения на показатели работы долот Зона II (участок АВ) – зона объемно. АВ усталостного разрушения породы контактное давление превышает предел усталости, но остается ниже уровня, соответствующего твердости ГП в забойных условиях р. В. Появление трещин, сколов после многократного воздействия нагрузки. По мере увеличения контактного давления интенсивность развития трещин и глубина их проникновения растут, а требуемое количество циклов нагружения снижается. Идет местное, локальное разрушение. n = сonst Предел выносливости - наибольшее напряжение, при котором материал не разрушается при любом количестве циклов нагружения. 28

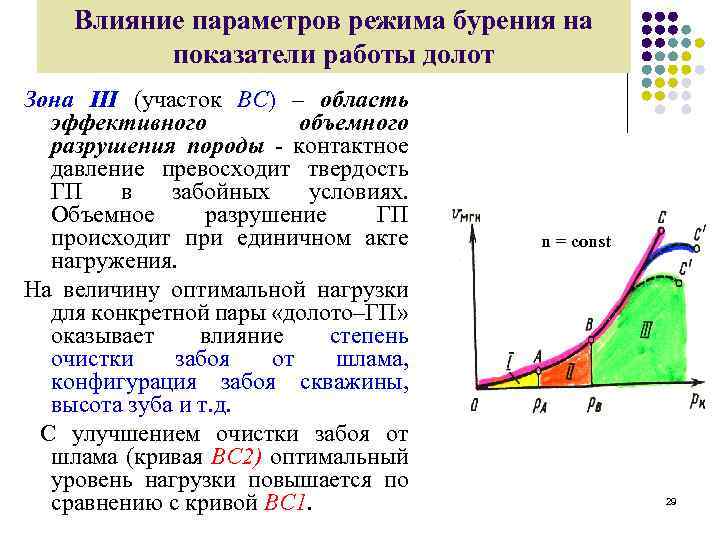

Влияние параметров режима бурения на показатели работы долот Зона III (участок ВС) – область ВС эффективного объемного разрушения породы - контактное давление превосходит твердость ГП в забойных условиях. Объемное разрушение ГП происходит при единичном акте нагружения. На величину оптимальной нагрузки для конкретной пары «долото–ГП» оказывает влияние степень очистки забоя от шлама, конфигурация забоя скважины, высота зуба и т. д. С улучшением очистки забоя от шлама (кривая ВС 2) оптимальный уровень нагрузки повышается по сравнению с кривой ВС 1. n = сonst 29

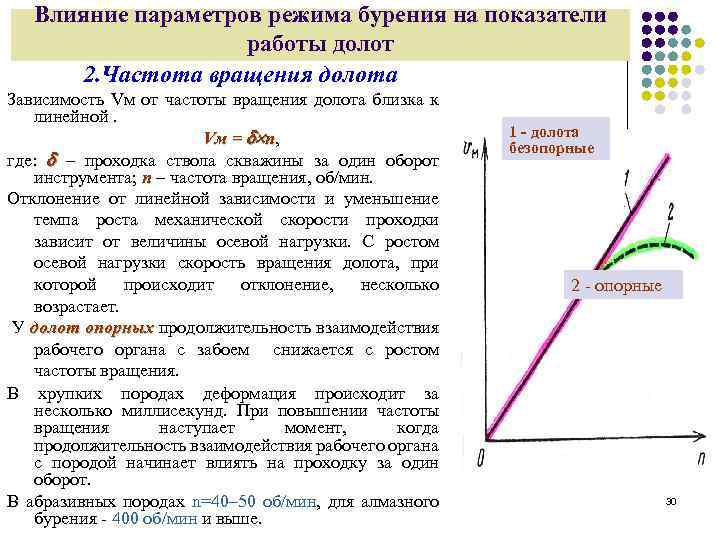

Влияние параметров режима бурения на показатели работы долот 2. Частота вращения долота Зависимость Vм от частоты вращения долота близка к линейной. Vм = n, где: – проходка ствола скважины за один оборот инструмента; n – частота вращения, об/мин. Отклонение от линейной зависимости и уменьшение темпа роста механической скорости проходки зависит от величины осевой нагрузки. С ростом осевой нагрузки скорость вращения долота, при которой происходит отклонение, несколько возрастает. У долот опорных продолжительность взаимодействия рабочего органа с забоем снижается с ростом частоты вращения. В хрупких породах деформация происходит за несколько миллисекунд. При повышении частоты вращения наступает момент, когда продолжительность взаимодействия рабочего органа с породой начинает влиять на проходку за один оборот. В абразивных породах n=40– 50 об/мин, для алмазного бурения - 400 об/мин и выше. 1 - долота безопорные 2 - опорные 30

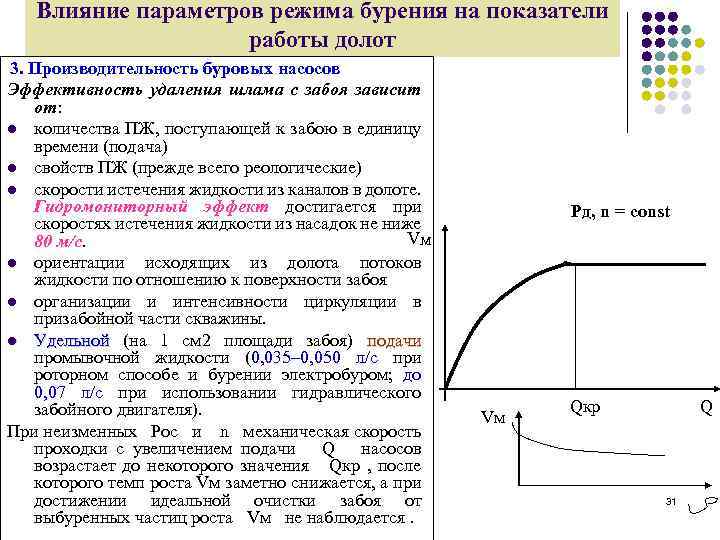

Влияние параметров режима бурения на показатели работы долот 3. Производительность буровых насосов Эффективность удаления шлама с забоя зависит от: l количества ПЖ, поступающей к забою в единицу времени (подача) l свойств ПЖ (прежде всего реологические) l скорости истечения жидкости из каналов в долоте. Гидромониторный эффект достигается при скоростях истечения жидкости из насадок не ниже Vм 80 м/с. l ориентации исходящих из долота потоков жидкости по отношению к поверхности забоя l организации и интенсивности циркуляции в призабойной части скважины. l Удельной (на 1 см 2 площади забоя) подачи промывочной жидкости (0, 035– 0, 050 л/с при роторном способе и бурении электробуром; до 0, 07 л/с при использовании гидравлического забойного двигателя). При неизменных Рос и n механическая скорость проходки с увеличением подачи Q насосов возрастает до некоторого значения Qкр , после которого темп роста Vм заметно снижается, а при достижении идеальной очистки забоя от выбуренных частиц роста Vм не наблюдается. Рд, n = соnst Vм Qкр Q 31

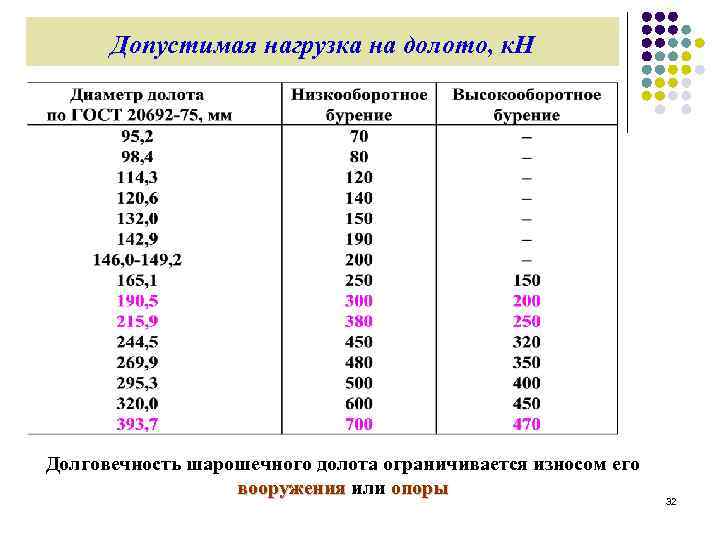

Допустимая нагрузка на долото, к. Н Долговечность шарошечного долота ограничивается износом его вооружения или опоры 32

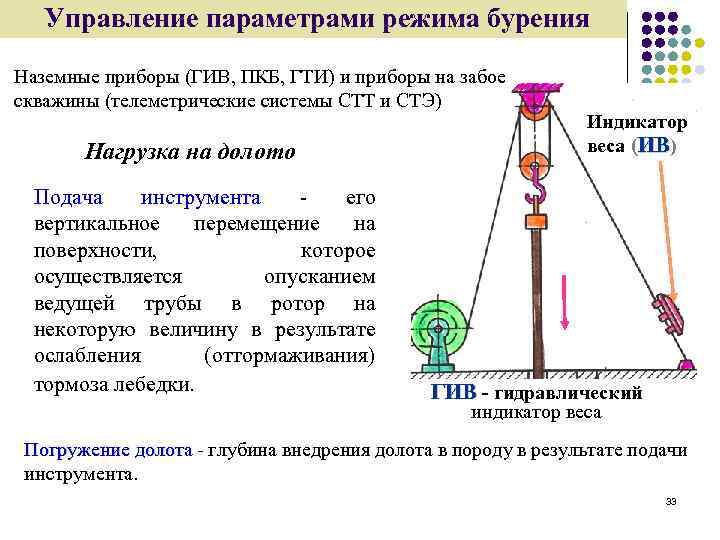

Управление параметрами режима бурения Наземные приборы (ГИВ, ПКБ, ГТИ) и приборы на забое скважины (телеметрические системы СТТ и СТЭ) Нагрузка на долото Подача инструмента его вертикальное перемещение на поверхности, которое осуществляется опусканием ведущей трубы в ротор на некоторую величину в результате ослабления (оттормаживания) тормоза лебедки. Индикатор веса (ИВ) ГИВ - гидравлический индикатор веса Погружение долота - глубина внедрения долота в породу в результате подачи инструмента. 33

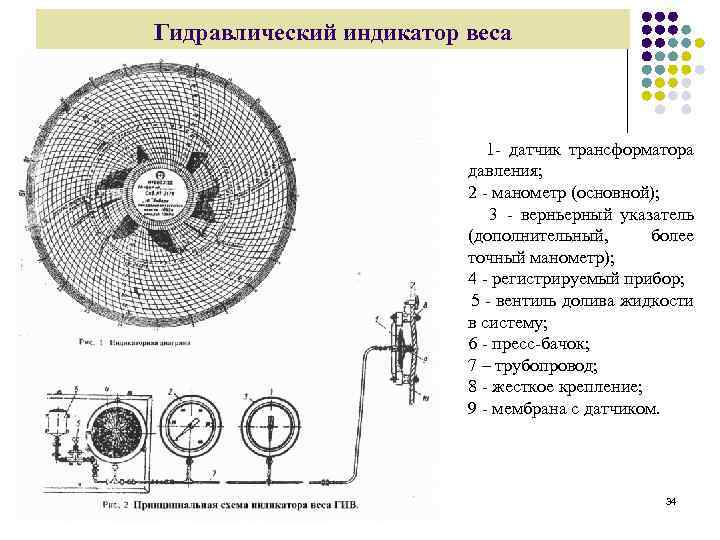

Гидравлический индикатор веса 1 - датчик трансформатора давления; 2 - манометр (основной); 3 - верньерный указатель (дополнительный, более точный манометр); 4 - регистрируемый прибор; 5 - вентиль долива жидкости в систему; 6 - пресс-бачок; 7 – трубопровод; 8 - жесткое крепление; 9 - мембрана с датчиком. 34

Диаграмма ГИВ На диаграмме ГИВ отмечаются все колебания веса БК на подъемном крюке в течение суток. Если линия на диаграмме проходит параллельно одной из окружностей, то в этот отрезок времени вес на крюке не изменился (остановка или процесс бурения при постоянной нагрузке). Если линия проходит параллельно кривой радиальной линии, то произошло мгновенное изменение веса на подъемном крюке (подъем БК с ротора, затяжка БК и т. д. ). Основные недостатки ГИВ: зависимость показаний oт: • диаметра каната, • температуры окружающей среды, • утечек жидкости. 35

Особенности выбора режима бурения при различных способах бурения Роторный способ 36

Особенности выбора режима бурения при различных способах бурения Бурение с винтовым забойным двигателем (ВЗД) ВЗД имеет жесткую характеристику: с увеличением нагрузки на долото Рд и вращающего момента, перепад давления ΔР возрастает в степени несколько большей единицы, а частота вращения снижается незначительно до момента достижения максимальной мощности N для данной подачи насосов Q. После достижения Nmax даже при незначительном увеличении Рд частота вращения резко падает и ВЗД останавливается. Заметный рост перепада давления с увеличением момента на долоте является важным фактором, позволяющим контролировать работоспособность долота на забое скважины и принимать решение о времени его подъема для замены на новое. Обычно при бурении с ВЗД частота вращения долота находится в пределах n = 80 – 200 мин-1, в зависимости от диаметра ВЗД при данной подаче. 37

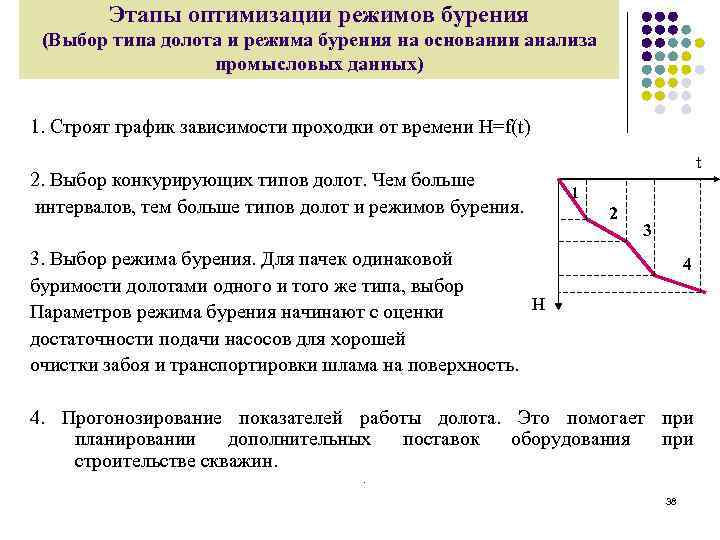

Этапы оптимизации режимов бурения (Выбор типа долота и режима бурения на основании анализа промысловых данных) 1. Строят график зависимости проходки от времени Н=f(t) 2. Выбор конкурирующих типов долот. Чем больше интервалов, тем больше типов долот и режимов бурения. t 1 2 3 3. Выбор режима бурения. Для пачек одинаковой буримости долотами одного и того же типа, выбор Н Параметров режима бурения начинают с оценки достаточности подачи насосов для хорошей очистки забоя и транспортировки шлама на поверхность. 4 4. Прогонозирование показателей работы долота. Это помогает при планировании дополнительных поставок оборудования при строительстве скважин. 38

лекция 2 (Бурильная колонна, режимы бурения).ppt