Копия Лекция. Модифицированные органические вяжущие.ppt

- Количество слайдов: 110

Строительное материаловедение. Спецкурс. Лекция. Модифицированные органические вяжущие и асфальтополимербетоны Д. т. н. , профессор Братчун В. И. Для студентов специальности: ПГС, АДА, ТСК Дон. НАСА, каф. АДА 1

Строительное материаловедение. Спецкурс. Лекция. Модифицированные органические вяжущие и асфальтополимербетоны Д. т. н. , профессор Братчун В. И. Для студентов специальности: ПГС, АДА, ТСК Дон. НАСА, каф. АДА 1

План лекции: Предисловие 1. Состав, структура и свойства нефтяных дорожных битумов 2. Роль матрицы асфальтобетона в формировании его свойств 3. Битумополимерные вяжущие и асфальтобетоны на их основе 4. Технологии производства битумополимерсерных вяжущих и асфальтополимербетонных смесей 5. Разновидности модифицированых сфальтополимербетонных смесей и полимерных систем 5. 1. Асфальтополимербетоны с комплексно модифицированной микроструктурой 5. 2. Литые асфальтополимербетонные смеси 5. 3. Щебеночно мастичные асфальтобетоны 2

План лекции: Предисловие 1. Состав, структура и свойства нефтяных дорожных битумов 2. Роль матрицы асфальтобетона в формировании его свойств 3. Битумополимерные вяжущие и асфальтобетоны на их основе 4. Технологии производства битумополимерсерных вяжущих и асфальтополимербетонных смесей 5. Разновидности модифицированых сфальтополимербетонных смесей и полимерных систем 5. 1. Асфальтополимербетоны с комплексно модифицированной микроструктурой 5. 2. Литые асфальтополимербетонные смеси 5. 3. Щебеночно мастичные асфальтобетоны 2

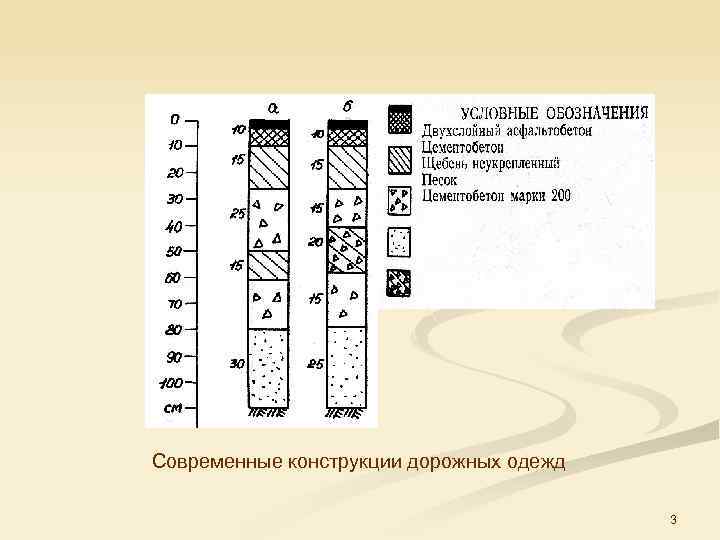

Современные конструкции дорожных одежд 3

Современные конструкции дорожных одежд 3

Рис. Групповой состав битумов 1. Масла = 40 -60 %; выделяют петролейным эфиром (легкий бензин); цвет – светло-желтый; = 911 – 925 кг/ м 3; Мn = 300 – 800; состав: Сn. H 2 n+2, Cn. H 2 n-6; придают подвижность, текучесть, снижают температуру размягчения битумов. 2. Смолы нейтральные и кислые = 20 -40 %; выделяют этиловым эфиром, бензолом, бензином; цвет – темно-коричневый; = 1056 - 1078 кг/ м 3; Мn = 600 – 800; состав: гетероциклические ароматические соединения, которые содержат функциональные группы: СООН, NH 2, H 2 S и др. ; конденсированная ароматика с алифатическими боковыми цепями; придают растяжимость, погодоустойчивость и адгезию битумам. 3. Асфальтены = 10 -30 %; – выделяют бензолом; цвет – черный; = 1117 - 1121 кг/ м 3; Мn = 1000 – 5000; состав: полициклические конденсированные ароматические структуры с включением гетероциклов, преимущественно с серой и азотом; обеспечивают вязкость, твердость, повышают температуру размягчения, хрупкости, адгезию битумов. 4. Карбены и карбоиды = 1 -3%; нерастворимые в бензине; цвет – черный; > 1250 кг/ м 3; Мn > 5000; состав: характеризуются более высокой степенью конденсированости в сравнении с асфальтенами; определяют вязкость и хрупкость битумов. Элементный состав, % Асфальтогеновые и другие карбоновые кислоты и их ангидриды – до 1 % - RCOOH (R = C 10…. C 14) Парафины 2 – 5 % С Н О S N ↓ ↓ ↓ 73 -87 8 -12 1 -5 до 1 4

Рис. Групповой состав битумов 1. Масла = 40 -60 %; выделяют петролейным эфиром (легкий бензин); цвет – светло-желтый; = 911 – 925 кг/ м 3; Мn = 300 – 800; состав: Сn. H 2 n+2, Cn. H 2 n-6; придают подвижность, текучесть, снижают температуру размягчения битумов. 2. Смолы нейтральные и кислые = 20 -40 %; выделяют этиловым эфиром, бензолом, бензином; цвет – темно-коричневый; = 1056 - 1078 кг/ м 3; Мn = 600 – 800; состав: гетероциклические ароматические соединения, которые содержат функциональные группы: СООН, NH 2, H 2 S и др. ; конденсированная ароматика с алифатическими боковыми цепями; придают растяжимость, погодоустойчивость и адгезию битумам. 3. Асфальтены = 10 -30 %; – выделяют бензолом; цвет – черный; = 1117 - 1121 кг/ м 3; Мn = 1000 – 5000; состав: полициклические конденсированные ароматические структуры с включением гетероциклов, преимущественно с серой и азотом; обеспечивают вязкость, твердость, повышают температуру размягчения, хрупкости, адгезию битумов. 4. Карбены и карбоиды = 1 -3%; нерастворимые в бензине; цвет – черный; > 1250 кг/ м 3; Мn > 5000; состав: характеризуются более высокой степенью конденсированости в сравнении с асфальтенами; определяют вязкость и хрупкость битумов. Элементный состав, % Асфальтогеновые и другие карбоновые кислоты и их ангидриды – до 1 % - RCOOH (R = C 10…. C 14) Парафины 2 – 5 % С Н О S N ↓ ↓ ↓ 73 -87 8 -12 1 -5 до 1 4

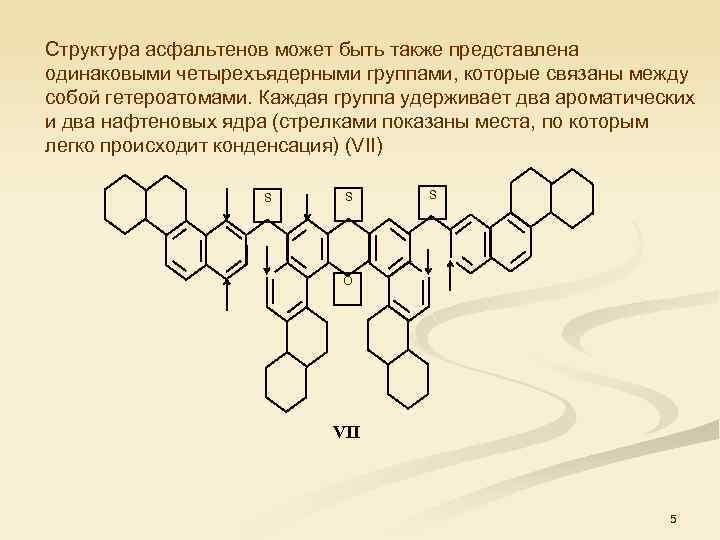

Структура асфальтенов может быть также представлена одинаковыми четырехъядерными группами, которые связаны между собой гетероатомами. Каждая группа удерживает два ароматических и два нафтеновых ядра (стрелками показаны места, по которым легко происходит конденсация) (VII) S S S O VII 5

Структура асфальтенов может быть также представлена одинаковыми четырехъядерными группами, которые связаны между собой гетероатомами. Каждая группа удерживает два ароматических и два нафтеновых ядра (стрелками показаны места, по которым легко происходит конденсация) (VII) S S S O VII 5

Содержание компонентов, массовой доли Содержание компонентов, % Молекулярная масса Интегральные диаграммы и дифференциальные кривые в долях распределения компонентов в зависимости от молекулярных масс для битумов трех структурных типов (І, ІІІ) (а) и схематическое изображение их (б). 6

Содержание компонентов, массовой доли Содержание компонентов, % Молекулярная масса Интегральные диаграммы и дифференциальные кривые в долях распределения компонентов в зависимости от молекулярных масс для битумов трех структурных типов (І, ІІІ) (а) и схематическое изображение их (б). 6

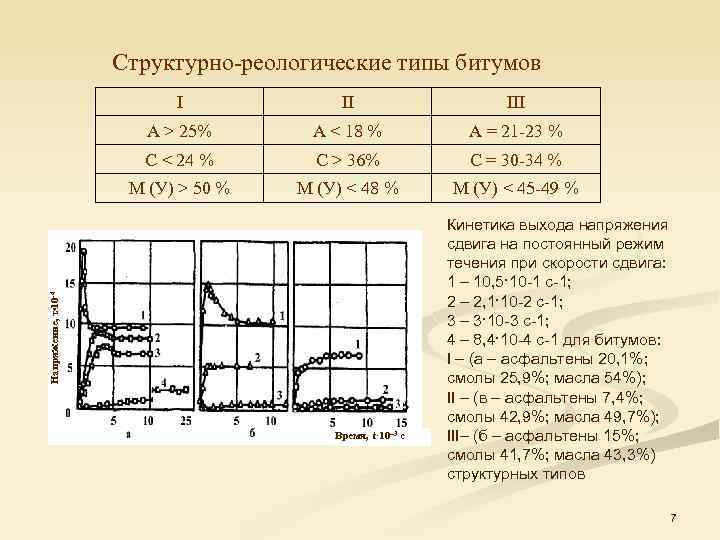

Структурно-реологические типы битумов ІІ ІІІ А > 25% А < 18 % А = 21 -23 % С < 24 % С > 36% С = 30 -34 % М (У) > 50 % М (У) < 48 % М (У) < 45 -49 % Напряжение, τ∙ 10 -4 І Время, t· 10– 3 с Кинетика выхода напряжения сдвига на постоянный режим течения при скорости сдвига: 1 – 10, 5·10 1 с 1; 2 – 2, 1·10 2 с 1; 3 – 3·10 3 с 1; 4 – 8, 4·10 4 с 1 для битумов: І – (а – асфальтены 20, 1%; смолы 25, 9%; масла 54%); ІІ – (в – асфальтены 7, 4%; смолы 42, 9%; масла 49, 7%); ІІІ– (б – асфальтены 15%; смолы 41, 7%; масла 43, 3%) структурных типов 7

Структурно-реологические типы битумов ІІ ІІІ А > 25% А < 18 % А = 21 -23 % С < 24 % С > 36% С = 30 -34 % М (У) > 50 % М (У) < 48 % М (У) < 45 -49 % Напряжение, τ∙ 10 -4 І Время, t· 10– 3 с Кинетика выхода напряжения сдвига на постоянный режим течения при скорости сдвига: 1 – 10, 5·10 1 с 1; 2 – 2, 1·10 2 с 1; 3 – 3·10 3 с 1; 4 – 8, 4·10 4 с 1 для битумов: І – (а – асфальтены 20, 1%; смолы 25, 9%; масла 54%); ІІ – (в – асфальтены 7, 4%; смолы 42, 9%; масла 49, 7%); ІІІ– (б – асфальтены 15%; смолы 41, 7%; масла 43, 3%) структурных типов 7

Наименование показателя Значение для марок БНД 40/60 БНД 60/90 БНД 90/130 БНД 130/200 1. Глубина проникания иглы (пенетрация) при температуре 25°С, 10 4 (0, 1 мм) от 40 до 60 от 61 до 90 от 91 до 130 от 130 до 200 2. Температура размягчения по «кольцу» и «шару» , °С от 51 до 57 от 47 до 53 от 43 до 49 от 39 до 45 3, 0 55 4, 0 65 6, 0 70 0, 8 1, 0 1, 2 60 60 55 50 6, 0 7, 0 5. Температура хрупкости, С, не выше 10 12 15 17 6. Температура вспышки, которую определяют в открытом тигле, ( С, не ниже) 240 230 220 3. Растяжение (дуктильность), м 10 2 (см), не меньше 3. 1. При температуре 0°С 3. 2. При температуре 25°С 4. Изменение свойств после прогревания: 4. 1. Изменение массы после прогревания, %, не больше 4. 2. Остаточная пенетрация, %, не меньше 4. 3. Изменение температуры размягчения, С, не больше 7. Сцепление со стеклом Не нормируется. Определение обязательное для накопления данных 8. Массовая часть парафинов, % Не нормируется. Определение обязательное для накопления данных 9. Растворимость в органическом растворителе, %, не меньше 10. Индекс пенетрации 99, 00 от – 2, 0 до + 1, 0 8

Наименование показателя Значение для марок БНД 40/60 БНД 60/90 БНД 90/130 БНД 130/200 1. Глубина проникания иглы (пенетрация) при температуре 25°С, 10 4 (0, 1 мм) от 40 до 60 от 61 до 90 от 91 до 130 от 130 до 200 2. Температура размягчения по «кольцу» и «шару» , °С от 51 до 57 от 47 до 53 от 43 до 49 от 39 до 45 3, 0 55 4, 0 65 6, 0 70 0, 8 1, 0 1, 2 60 60 55 50 6, 0 7, 0 5. Температура хрупкости, С, не выше 10 12 15 17 6. Температура вспышки, которую определяют в открытом тигле, ( С, не ниже) 240 230 220 3. Растяжение (дуктильность), м 10 2 (см), не меньше 3. 1. При температуре 0°С 3. 2. При температуре 25°С 4. Изменение свойств после прогревания: 4. 1. Изменение массы после прогревания, %, не больше 4. 2. Остаточная пенетрация, %, не меньше 4. 3. Изменение температуры размягчения, С, не больше 7. Сцепление со стеклом Не нормируется. Определение обязательное для накопления данных 8. Массовая часть парафинов, % Не нормируется. Определение обязательное для накопления данных 9. Растворимость в органическом растворителе, %, не меньше 10. Индекс пенетрации 99, 00 от – 2, 0 до + 1, 0 8

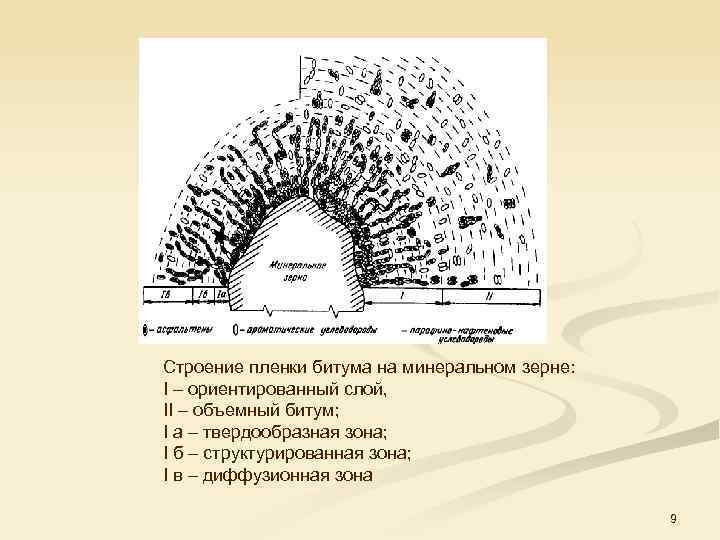

Строение пленки битума на минеральном зерне: І – ориентированный слой, ІІ – объемный битум; І а – твердообразная зона; І б – структурированная зона; І в – диффузионная зона 9

Строение пленки битума на минеральном зерне: І – ориентированный слой, ІІ – объемный битум; І а – твердообразная зона; І б – структурированная зона; І в – диффузионная зона 9

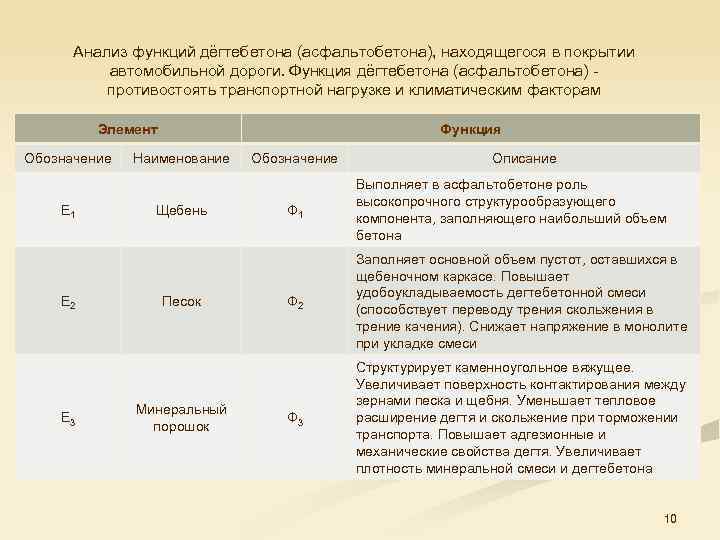

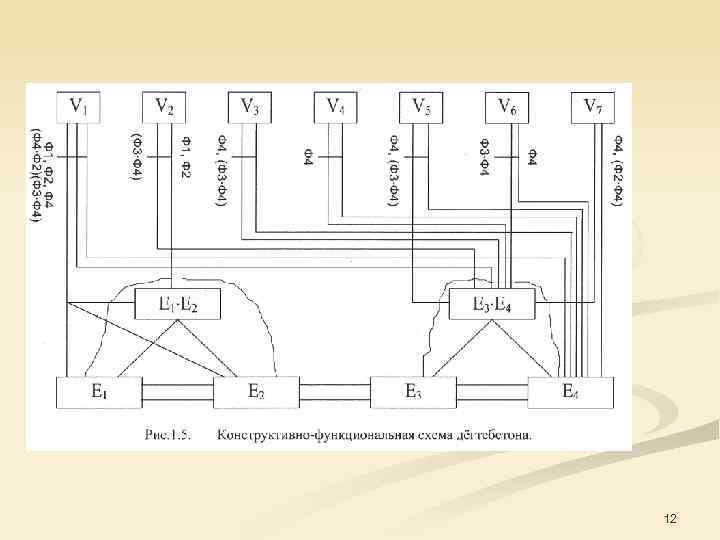

Анализ функций дёгтебетона (асфальтобетона), находящегося в покрытии автомобильной дороги. Функция дёгтебетона (асфальтобетона) противостоять транспортной нагрузке и климатическим факторам Элемент Обозначение Е 1 Е 2 Е 3 Функция Наименование Щебень Песок Минеральный порошок Обозначение Описание Ф 1 Выполняет в асфальтобетоне роль высокопрочного структурообразующего компонента, заполняющего наибольший объем бетона Ф 2 Заполняет основной объем пустот, оставшихся в щебеночном каркасе. Повышает удобоукладываемость дегтебетонной смеси (способствует переводу трения скольжения в трение качения). Снижает напряжение в монолите при укладке смеси Ф 3 Структурирует каменноугольное вяжущее. Увеличивает поверхность контактирования между зернами песка и щебня. Уменьшает тепловое расширение дегтя и скольжение при торможении транспорта. Повышает адгезионные и механические свойства дегтя. Увеличивает плотность минеральной смеси и дегтебетона 10

Анализ функций дёгтебетона (асфальтобетона), находящегося в покрытии автомобильной дороги. Функция дёгтебетона (асфальтобетона) противостоять транспортной нагрузке и климатическим факторам Элемент Обозначение Е 1 Е 2 Е 3 Функция Наименование Щебень Песок Минеральный порошок Обозначение Описание Ф 1 Выполняет в асфальтобетоне роль высокопрочного структурообразующего компонента, заполняющего наибольший объем бетона Ф 2 Заполняет основной объем пустот, оставшихся в щебеночном каркасе. Повышает удобоукладываемость дегтебетонной смеси (способствует переводу трения скольжения в трение качения). Снижает напряжение в монолите при укладке смеси Ф 3 Структурирует каменноугольное вяжущее. Увеличивает поверхность контактирования между зернами песка и щебня. Уменьшает тепловое расширение дегтя и скольжение при торможении транспорта. Повышает адгезионные и механические свойства дегтя. Увеличивает плотность минеральной смеси и дегтебетона 10

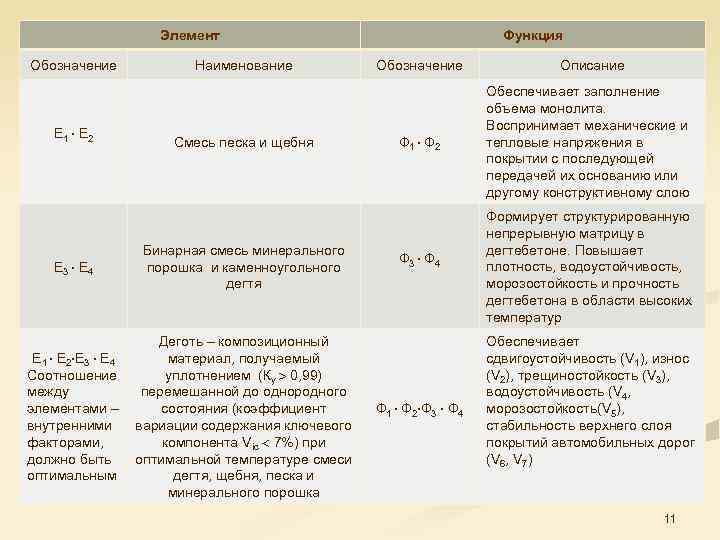

Элемент Обозначение Е 1 Е 2 Е 3 Е 4 Наименование Смесь песка и щебня Бинарная смесь минерального порошка и каменноугольного дегтя Деготь – композиционный Е 1 Е 2 Е 3 Е 4 материал, получаемый Соотношение уплотнением (Ку 0, 99) между перемешанной до однородного элементами – состояния (коэффициент внутренними вариации содержания ключевого факторами, компонента Vic 7%) при должно быть оптимальной температуре смеси оптимальным дегтя, щебня, песка и минерального порошка Функция Обозначение Описание Ф 1 Ф 2 Обеспечивает заполнение объема монолита. Воспринимает механические и тепловые напряжения в покрытии с последующей передачей их основанию или другому конструктивному слою Ф 3 Ф 4 Ф 1 Ф 2 Ф 3 Ф 4 Формирует структурированную непрерывную матрицу в дегтебетоне. Повышает плотность, водоустойчивость, морозостойкость и прочность дегтебетона в области высоких температур Обеспечивает сдвигоустойчивость (V 1), износ (V 2), трещиностойкость (V 3), водоустойчивость (V 4, морозостойкость(V 5), стабильность верхнего слоя покрытий автомобильных дорог (V 6, V 7) 11

Элемент Обозначение Е 1 Е 2 Е 3 Е 4 Наименование Смесь песка и щебня Бинарная смесь минерального порошка и каменноугольного дегтя Деготь – композиционный Е 1 Е 2 Е 3 Е 4 материал, получаемый Соотношение уплотнением (Ку 0, 99) между перемешанной до однородного элементами – состояния (коэффициент внутренними вариации содержания ключевого факторами, компонента Vic 7%) при должно быть оптимальной температуре смеси оптимальным дегтя, щебня, песка и минерального порошка Функция Обозначение Описание Ф 1 Ф 2 Обеспечивает заполнение объема монолита. Воспринимает механические и тепловые напряжения в покрытии с последующей передачей их основанию или другому конструктивному слою Ф 3 Ф 4 Ф 1 Ф 2 Ф 3 Ф 4 Формирует структурированную непрерывную матрицу в дегтебетоне. Повышает плотность, водоустойчивость, морозостойкость и прочность дегтебетона в области высоких температур Обеспечивает сдвигоустойчивость (V 1), износ (V 2), трещиностойкость (V 3), водоустойчивость (V 4, морозостойкость(V 5), стабильность верхнего слоя покрытий автомобильных дорог (V 6, V 7) 11

12

12

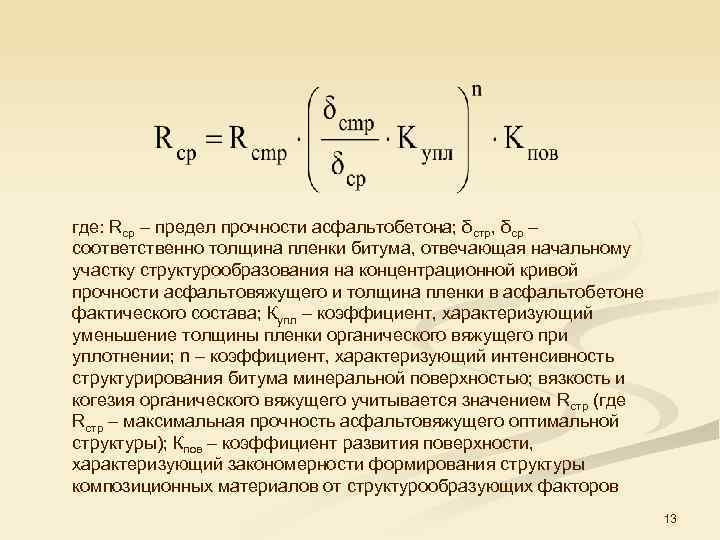

где: Rср – предел прочности асфальтобетона; δстр, δср – соответственно толщина пленки битума, отвечающая начальному участку структурообразования на концентрационной кривой прочности асфальтовяжущего и толщина пленки в асфальтобетоне фактического состава; Купл – коэффициент, характеризующий уменьшение толщины пленки органического вяжущего при уплотнении; n – коэффициент, характеризующий интенсивность структурирования битума минеральной поверхностью; вязкость и когезия органического вяжущего учитывается значением Rстр (где Rстр – максимальная прочность асфальтовяжущего оптимальной структуры); Кпов – коэффициент развития поверхности, характеризующий закономерности формирования структуры композиционных материалов от структурообразующих факторов 13

где: Rср – предел прочности асфальтобетона; δстр, δср – соответственно толщина пленки битума, отвечающая начальному участку структурообразования на концентрационной кривой прочности асфальтовяжущего и толщина пленки в асфальтобетоне фактического состава; Купл – коэффициент, характеризующий уменьшение толщины пленки органического вяжущего при уплотнении; n – коэффициент, характеризующий интенсивность структурирования битума минеральной поверхностью; вязкость и когезия органического вяжущего учитывается значением Rстр (где Rстр – максимальная прочность асфальтовяжущего оптимальной структуры); Кпов – коэффициент развития поверхности, характеризующий закономерности формирования структуры композиционных материалов от структурообразующих факторов 13

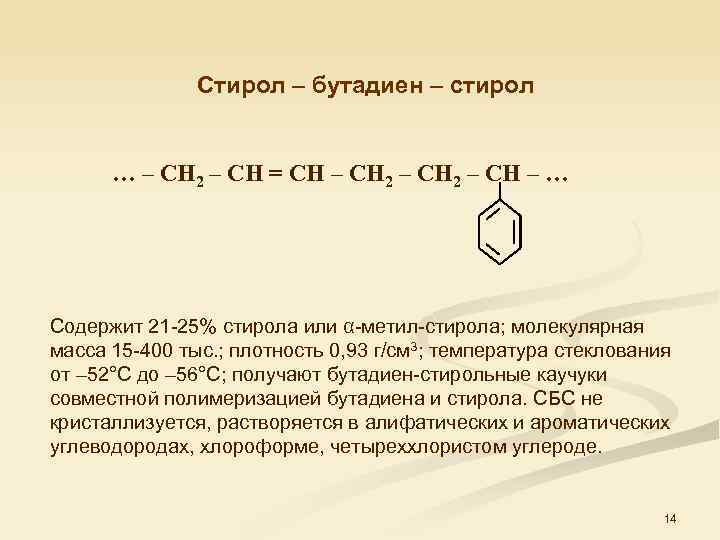

Стирол – бутадиен – стирол … – СН 2 – СН = СН – СН 2 – СН – … Содержит 21 25% стирола или α метил стирола; молекулярная масса 15 400 тыс. ; плотность 0, 93 г/см 3; температура стеклования от – 52°С до – 56°С; получают бутадиен стирольные каучуки совместной полимеризацией бутадиена и стирола. СБС не кристаллизуется, растворяется в алифатических и ароматических углеводородах, хлороформе, четыреххлористом углероде. 14

Стирол – бутадиен – стирол … – СН 2 – СН = СН – СН 2 – СН – … Содержит 21 25% стирола или α метил стирола; молекулярная масса 15 400 тыс. ; плотность 0, 93 г/см 3; температура стеклования от – 52°С до – 56°С; получают бутадиен стирольные каучуки совместной полимеризацией бутадиена и стирола. СБС не кристаллизуется, растворяется в алифатических и ароматических углеводородах, хлороформе, четыреххлористом углероде. 14

Атактический полипропилен – (–СН 2 – СН = СН –)n – АПП мягкий эластичный продукт плотностью 840 845 кг/м 3 с температурой размягчения 30 80°С; – средняя молекулярная масса 10000 40000; модифицируют нефтяной битум при 160 170°С (1 20% по массе). Глубина проникания битума с указанной добавкой составляет (70 120)· 0, 1 мм при 25°С. Относительное удлинение АПП при 25°С от 100 до 400%. Прозрачен, нетоксичен, значительно дешевле многих термоэластопластов. Ведение АПП в нефтяной битум значительно повышает термостабильность органического вяжущего (асфальтополимербетоны стареют в 2 3 раза медленнее, чем традиционные горячие асфальтобетоны). 15

Атактический полипропилен – (–СН 2 – СН = СН –)n – АПП мягкий эластичный продукт плотностью 840 845 кг/м 3 с температурой размягчения 30 80°С; – средняя молекулярная масса 10000 40000; модифицируют нефтяной битум при 160 170°С (1 20% по массе). Глубина проникания битума с указанной добавкой составляет (70 120)· 0, 1 мм при 25°С. Относительное удлинение АПП при 25°С от 100 до 400%. Прозрачен, нетоксичен, значительно дешевле многих термоэластопластов. Ведение АПП в нефтяной битум значительно повышает термостабильность органического вяжущего (асфальтополимербетоны стареют в 2 3 раза медленнее, чем традиционные горячие асфальтобетоны). 15

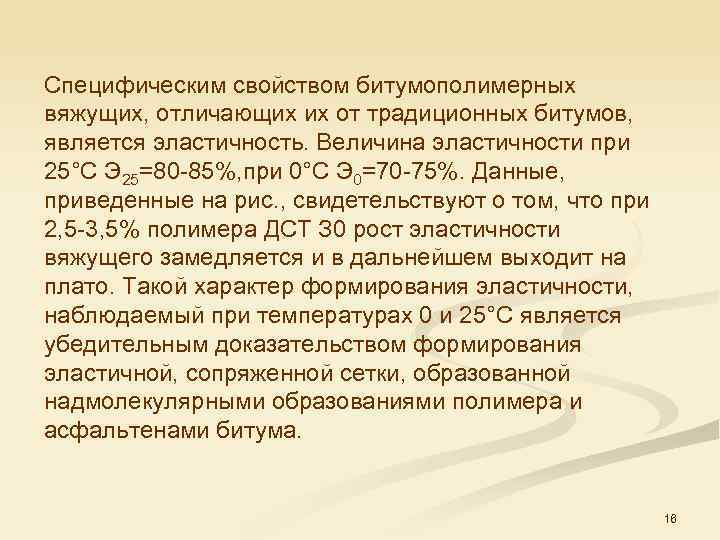

Специфическим свойством битумополимерных вяжущих, отличающих их от традиционных битумов, является эластичность. Величина эластичности при 25°С Э 25=80 85%, при 0°С Э 0=70 75%. Данные, приведенные на рис. , свидетельствуют о том, что при 2, 5 3, 5% полимера ДСТ З 0 рост эластичности вяжущего замедляется и в дальнейшем выходит на плато. Такой характер формирования эластичности, наблюдаемый при температурах 0 и 25°С является убедительным доказательством формирования эластичной, сопряженной сетки, образованной надмолекулярными образованиями полимера и асфальтенами битума. 16

Специфическим свойством битумополимерных вяжущих, отличающих их от традиционных битумов, является эластичность. Величина эластичности при 25°С Э 25=80 85%, при 0°С Э 0=70 75%. Данные, приведенные на рис. , свидетельствуют о том, что при 2, 5 3, 5% полимера ДСТ З 0 рост эластичности вяжущего замедляется и в дальнейшем выходит на плато. Такой характер формирования эластичности, наблюдаемый при температурах 0 и 25°С является убедительным доказательством формирования эластичной, сопряженной сетки, образованной надмолекулярными образованиями полимера и асфальтенами битума. 16

Тхр, °С Тхр Тр, °С 80 -20 П 25 -30 -40 0 ТР 60 Э 25 С 2 С 4 6 8 40 Содержание полимера, % Зависимость эластичности ( Э 25), температуры размягчения ( Тр), хрупкости ( ▲ Тхр) и пенетрации ( П 25) от концентрации полимера 17

Тхр, °С Тхр Тр, °С 80 -20 П 25 -30 -40 0 ТР 60 Э 25 С 2 С 4 6 8 40 Содержание полимера, % Зависимость эластичности ( Э 25), температуры размягчения ( Тр), хрупкости ( ▲ Тхр) и пенетрации ( П 25) от концентрации полимера 17

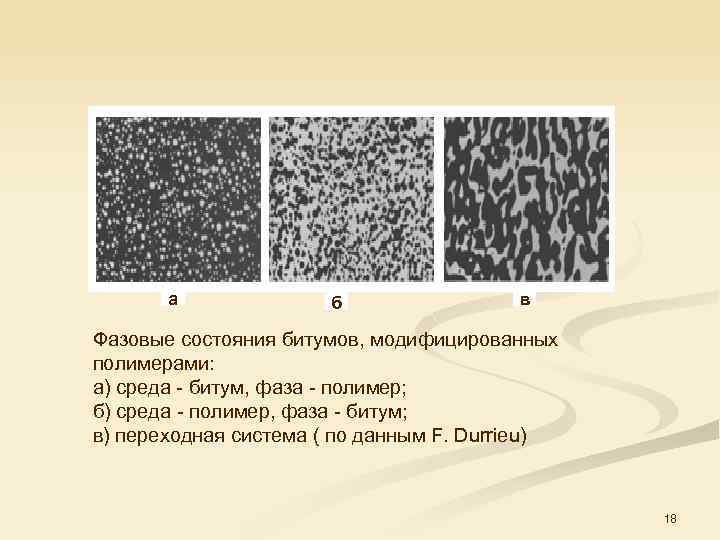

а б в Фазовые состояния битумов, модифицированных полимерами: а) среда битум, фаза полимер; б) среда полимер, фаза битум; в) переходная система ( по данным F. Durrieu) 18

а б в Фазовые состояния битумов, модифицированных полимерами: а) среда битум, фаза полимер; б) среда полимер, фаза битум; в) переходная система ( по данным F. Durrieu) 18

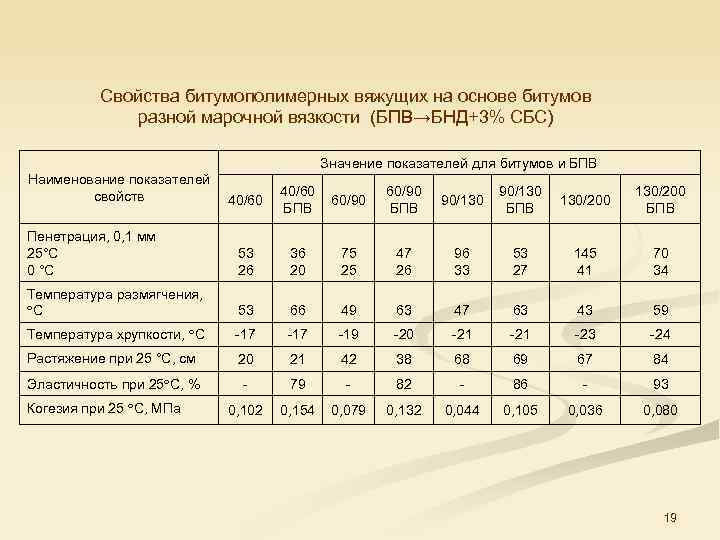

Свойства битумополимерных вяжущих на основе битумов разной марочной вязкости (БПВ→БНД+3% СБС) Значение показателей для битумов и БПВ Наименование показателей свойств 40/60 БПВ 60/90 БПВ 90/130 БПВ 130/200 БПВ Пенетрация, 0, 1 мм 25°С 0 °С 53 26 36 20 75 25 47 26 96 33 53 27 145 41 70 34 Температура размягчения, С 53 66 49 63 47 63 43 59 Температура хрупкости, С 17 19 20 21 23 24 Растяжение при 25 °С, см 20 21 42 38 68 69 67 84 Эластичность при 25 С, % 79 82 86 93 0, 102 0, 154 0, 079 0, 132 0, 044 0, 105 0, 036 0, 080 Когезия при 25 С, МПа 19

Свойства битумополимерных вяжущих на основе битумов разной марочной вязкости (БПВ→БНД+3% СБС) Значение показателей для битумов и БПВ Наименование показателей свойств 40/60 БПВ 60/90 БПВ 90/130 БПВ 130/200 БПВ Пенетрация, 0, 1 мм 25°С 0 °С 53 26 36 20 75 25 47 26 96 33 53 27 145 41 70 34 Температура размягчения, С 53 66 49 63 47 63 43 59 Температура хрупкости, С 17 19 20 21 23 24 Растяжение при 25 °С, см 20 21 42 38 68 69 67 84 Эластичность при 25 С, % 79 82 86 93 0, 102 0, 154 0, 079 0, 132 0, 044 0, 105 0, 036 0, 080 Когезия при 25 С, МПа 19

Свойства битума, модифицированного разным количеством полимера СБС Наименование и состав БПВ Показатели качества П 25, 1/10, мм Тр, С Тхр, С Э 25, % до, МПа БНД 40/60 с 3 % СБС 36 66 17 79 0, 154 БНД 90/130 чистый 96 47 21 0, 044 БНД 90/130 с 1, 5 % СБС 67 54 20 0, 081 БНД 90/130 с 3, 0 % СБС 53 63 21 86 0, 105 БНД 90/130 с 6, 0 % СБС 50 91 27 98 0, 143 БНД 90/130 с 10 % СБС 40 112 35 92 0, 183 20

Свойства битума, модифицированного разным количеством полимера СБС Наименование и состав БПВ Показатели качества П 25, 1/10, мм Тр, С Тхр, С Э 25, % до, МПа БНД 40/60 с 3 % СБС 36 66 17 79 0, 154 БНД 90/130 чистый 96 47 21 0, 044 БНД 90/130 с 1, 5 % СБС 67 54 20 0, 081 БНД 90/130 с 3, 0 % СБС 53 63 21 86 0, 105 БНД 90/130 с 6, 0 % СБС 50 91 27 98 0, 143 БНД 90/130 с 10 % СБС 40 112 35 92 0, 183 20

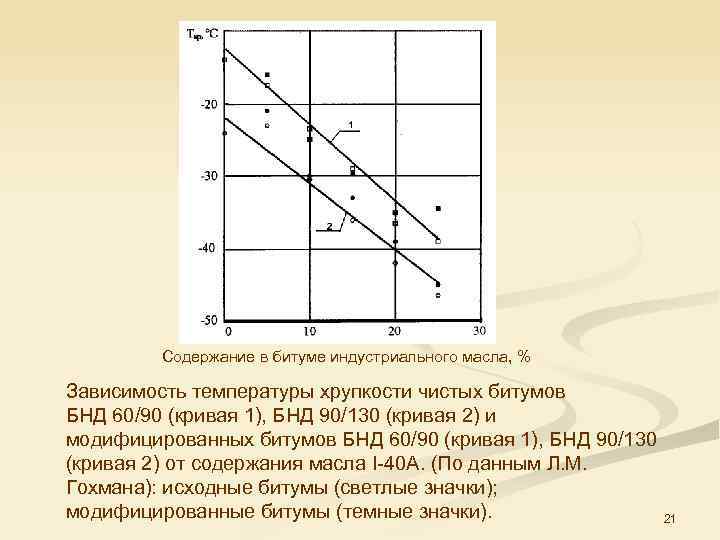

Содержание в битуме индустриального масла, % Зависимость температуры хрупкости чистых битумов БНД 60/90 (кривая 1), БНД 90/130 (кривая 2) и модифицированных битумов БНД 60/90 (кривая 1), БНД 90/130 (кривая 2) от содержания масла І 40 А. (По данным Л. М. Гохмана): исходные битумы (светлые значки); модифицированные битумы (темные значки). 21

Содержание в битуме индустриального масла, % Зависимость температуры хрупкости чистых битумов БНД 60/90 (кривая 1), БНД 90/130 (кривая 2) и модифицированных битумов БНД 60/90 (кривая 1), БНД 90/130 (кривая 2) от содержания масла І 40 А. (По данным Л. М. Гохмана): исходные битумы (светлые значки); модифицированные битумы (темные значки). 21

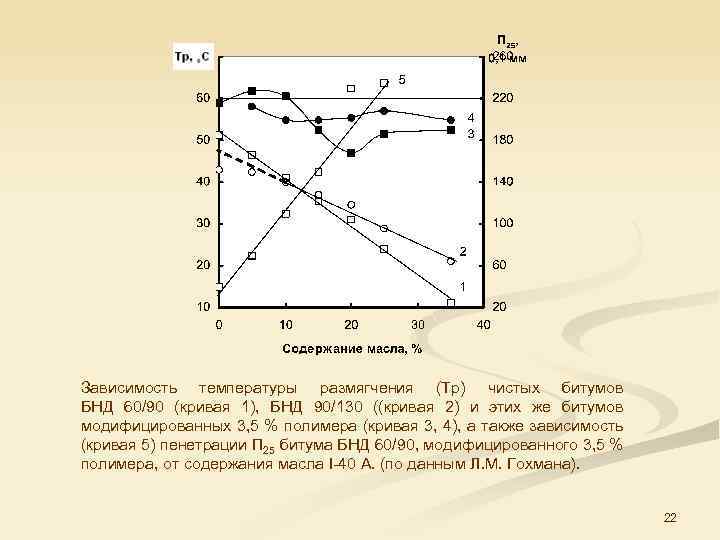

Зависимость температуры размягчения (Тр) чистых битумов БНД 60/90 (кривая 1), БНД 90/130 ((кривая 2) и этих же битумов модифицированных 3, 5 % полимера (кривая 3, 4), а также зависимость (кривая 5) пенетрации П 25 битума БНД 60/90, модифицированного 3, 5 % полимера, от содержания масла І 40 А. (по данным Л. М. Гохмана). 22

Зависимость температуры размягчения (Тр) чистых битумов БНД 60/90 (кривая 1), БНД 90/130 ((кривая 2) и этих же битумов модифицированных 3, 5 % полимера (кривая 3, 4), а также зависимость (кривая 5) пенетрации П 25 битума БНД 60/90, модифицированного 3, 5 % полимера, от содержания масла І 40 А. (по данным Л. М. Гохмана). 22

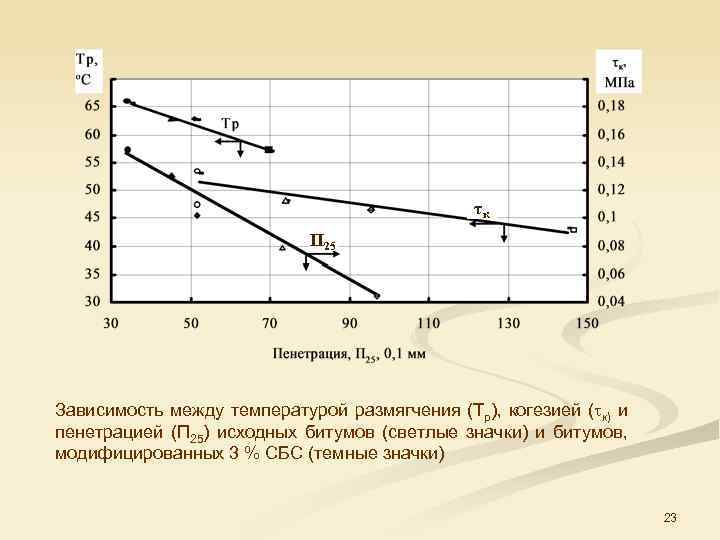

τк П 25 Зависимость между температурой размягчения (Тр), когезией ( к) и пенетрацией (П 25) исходных битумов (светлые значки) и битумов, модифицированных 3 % СБС (темные значки) 23

τк П 25 Зависимость между температурой размягчения (Тр), когезией ( к) и пенетрацией (П 25) исходных битумов (светлые значки) и битумов, модифицированных 3 % СБС (темные значки) 23

Влияние прогрева на изменение свойств БМП в верхнем и нижнем слоях цилиндрического сосуда Показатели Вид и количество полимера в вяжущем Пенетрация при 25 °С, 1/10 мм Температура размягчения, С Эластичность при 25 С, % Верх Низ 1, 5 % ДСТ 30 01 83 81 49 49, 2 55 57 3 % ДСТ 30 01 108 55 >91 50, 9 100 48 5 % ДСТ 30 01 126 38 99 60, 0 99 52 3 % ДСТ 30 Р 01 130 67 >80 45, 8 100 42 3 % Кратон 1) Д 1101 81 82 48, 0 48 59 56 1, 5 % Кратон 2) Д 1101 94 91 47 46 68 55 3 % Кратон 2) Д 1101 83 79 51 50 72 68 5 % % Кратон 2) Д 1101 130 45 94 58 99 57 1, 5 % Кратон Д 1186 98 83 66 47 98 47 3 % Кратон Д 1186 108 62 107 51 99 52 5 % Кратон Д 1186 103 41 113 72 98 43 2 % Элвалой АМ 90 83 56 57 68 72 4 % Бутонал NS 198 75 61 54, 5 49, 5 77 47 24

Влияние прогрева на изменение свойств БМП в верхнем и нижнем слоях цилиндрического сосуда Показатели Вид и количество полимера в вяжущем Пенетрация при 25 °С, 1/10 мм Температура размягчения, С Эластичность при 25 С, % Верх Низ 1, 5 % ДСТ 30 01 83 81 49 49, 2 55 57 3 % ДСТ 30 01 108 55 >91 50, 9 100 48 5 % ДСТ 30 01 126 38 99 60, 0 99 52 3 % ДСТ 30 Р 01 130 67 >80 45, 8 100 42 3 % Кратон 1) Д 1101 81 82 48, 0 48 59 56 1, 5 % Кратон 2) Д 1101 94 91 47 46 68 55 3 % Кратон 2) Д 1101 83 79 51 50 72 68 5 % % Кратон 2) Д 1101 130 45 94 58 99 57 1, 5 % Кратон Д 1186 98 83 66 47 98 47 3 % Кратон Д 1186 108 62 107 51 99 52 5 % Кратон Д 1186 103 41 113 72 98 43 2 % Элвалой АМ 90 83 56 57 68 72 4 % Бутонал NS 198 75 61 54, 5 49, 5 77 47 24

Технические требования к ПБВ на основе блоксополимеров типа СБС (ОСТ 218. 010 -98), ТУ УВ. 2. 7 – 24. 1– 0340778– 198– 2002 Нормы по маркам Наименование показателей Глубина проникания иглы, 0, 1 мм, не меньше: при 25°С при 0°С Температура размягчения по кольцу и шару, °С, не ниже ПБВ 300 ПБВ 200 ПБВ 130 ПБВ 90 ПБВ 60 ПБВ 300 90 200 70 130 50 90 40 60 32 Метод Испытания 40 25 По ГОСТ 11501 78 По ГОСТ 11506 73 45 47 49 51 54 56 Растяжимость, см, не менее: при 25°С при 0°С 30 25 30 20 30 15 25 11 15 8 Температура хрупкости, °С, не выше – 40 – 35 – 30 – 25 – 20 – 15 Эластичность в % не менее: при 25°С при 0°С 85 75 80 70 7 7 6 6 5 5 По ГОСТ 18180 72 По ГОСТ 11506 73 Температура вспышки, °С, не ниже 220 220 230 По ГОСТ 4333 87 Сцепление с мрамором или песком Выдерживает по контрольному образцу № 2 Изменение температуры размягчения после прогрева, °С, не более Однородность По ГОСТ 11505 75 Однородно По ГОСТ 11507 78 см. данном разделе По ГОСТ 11508 74 (метод А 0 см. данном разделе 25

Технические требования к ПБВ на основе блоксополимеров типа СБС (ОСТ 218. 010 -98), ТУ УВ. 2. 7 – 24. 1– 0340778– 198– 2002 Нормы по маркам Наименование показателей Глубина проникания иглы, 0, 1 мм, не меньше: при 25°С при 0°С Температура размягчения по кольцу и шару, °С, не ниже ПБВ 300 ПБВ 200 ПБВ 130 ПБВ 90 ПБВ 60 ПБВ 300 90 200 70 130 50 90 40 60 32 Метод Испытания 40 25 По ГОСТ 11501 78 По ГОСТ 11506 73 45 47 49 51 54 56 Растяжимость, см, не менее: при 25°С при 0°С 30 25 30 20 30 15 25 11 15 8 Температура хрупкости, °С, не выше – 40 – 35 – 30 – 25 – 20 – 15 Эластичность в % не менее: при 25°С при 0°С 85 75 80 70 7 7 6 6 5 5 По ГОСТ 18180 72 По ГОСТ 11506 73 Температура вспышки, °С, не ниже 220 220 230 По ГОСТ 4333 87 Сцепление с мрамором или песком Выдерживает по контрольному образцу № 2 Изменение температуры размягчения после прогрева, °С, не более Однородность По ГОСТ 11505 75 Однородно По ГОСТ 11507 78 см. данном разделе По ГОСТ 11508 74 (метод А 0 см. данном разделе 25

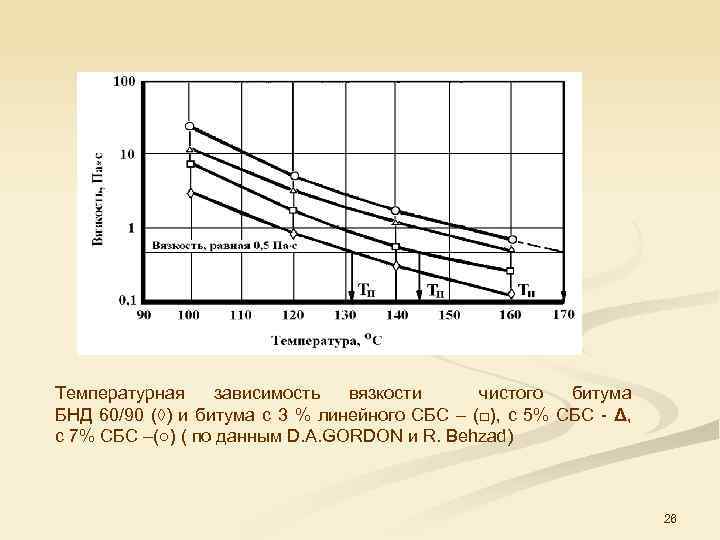

Температурная зависимость вязкости чистого битума БНД 60/90 (◊) и битума с 3 % линейного СБС – (□), с 5% СБС Δ, с 7% СБС –(○) ( по данным D. A. GORDON и R. Behzad) 26

Температурная зависимость вязкости чистого битума БНД 60/90 (◊) и битума с 3 % линейного СБС – (□), с 5% СБС Δ, с 7% СБС –(○) ( по данным D. A. GORDON и R. Behzad) 26

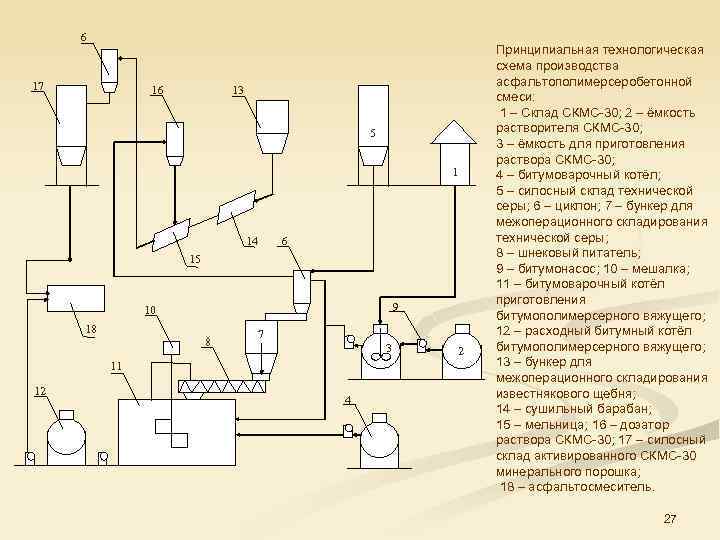

6 17 16 13 5 1 14 6 15 9 10 18 8 7 3 11 12 4 2 Принципиальная технологическая схема производства асфальтополимерсеробетонной смеси: 1 – Склад СКМС 30; 2 – ёмкость растворителя СКМС 30; 3 – ёмкость для приготовления раствора СКМС 30; 4 – битумоварочный котёл; 5 – силосный склад технической серы; 6 – циклон; 7 – бункер для межоперационного складирования технической серы; 8 – шнековый питатель; 9 – битумонасос; 10 – мешалка; 11 – битумоварочный котёл приготовления битумополимерсерного вяжущего; 12 – расходный битумный котёл битумополимерсерного вяжущего; 13 – бункер для межоперационного складирования известнякового щебня; 14 – сушильный барабан; 15 – мельница; 16 – дозатор раствора СКМС 30; 17 – силосный склад активированного СКМС 30 минерального порошка; 18 – асфальтосмеситель. 27

6 17 16 13 5 1 14 6 15 9 10 18 8 7 3 11 12 4 2 Принципиальная технологическая схема производства асфальтополимерсеробетонной смеси: 1 – Склад СКМС 30; 2 – ёмкость растворителя СКМС 30; 3 – ёмкость для приготовления раствора СКМС 30; 4 – битумоварочный котёл; 5 – силосный склад технической серы; 6 – циклон; 7 – бункер для межоперационного складирования технической серы; 8 – шнековый питатель; 9 – битумонасос; 10 – мешалка; 11 – битумоварочный котёл приготовления битумополимерсерного вяжущего; 12 – расходный битумный котёл битумополимерсерного вяжущего; 13 – бункер для межоперационного складирования известнякового щебня; 14 – сушильный барабан; 15 – мельница; 16 – дозатор раствора СКМС 30; 17 – силосный склад активированного СКМС 30 минерального порошка; 18 – асфальтосмеситель. 27

Установка для модифицирования битумов 28

Установка для модифицирования битумов 28

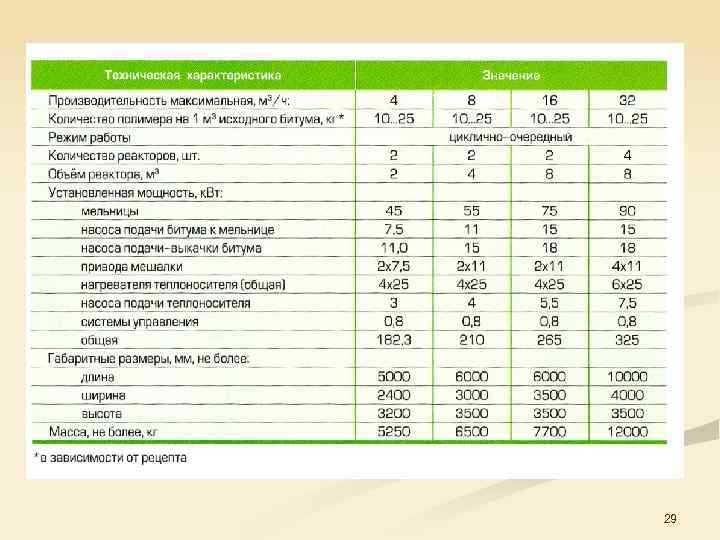

29

29

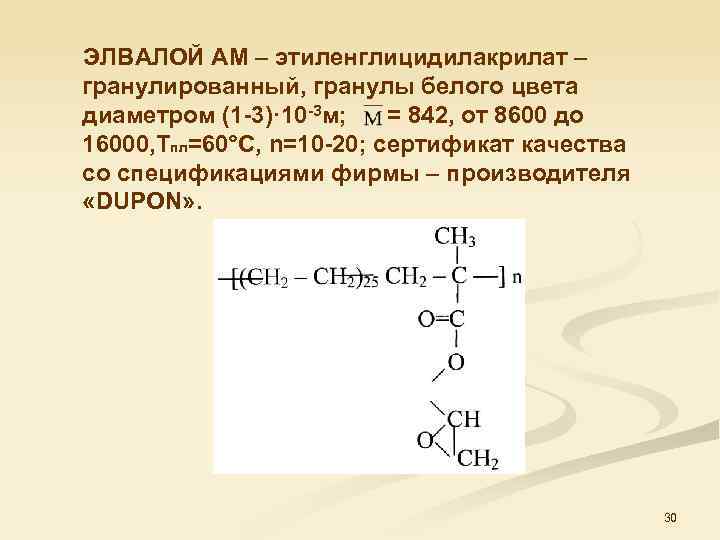

ЭЛВАЛОЙ АМ – этиленглицидилакрилат – гранулированный, гранулы белого цвета диаметром (1 -3)· 10 -3 м; = 842, от 8600 до 16000, Тпл=60°С, n=10 -20; сертификат качества со спецификациями фирмы – производителя «DUPON» . 30

ЭЛВАЛОЙ АМ – этиленглицидилакрилат – гранулированный, гранулы белого цвета диаметром (1 -3)· 10 -3 м; = 842, от 8600 до 16000, Тпл=60°С, n=10 -20; сертификат качества со спецификациями фирмы – производителя «DUPON» . 30

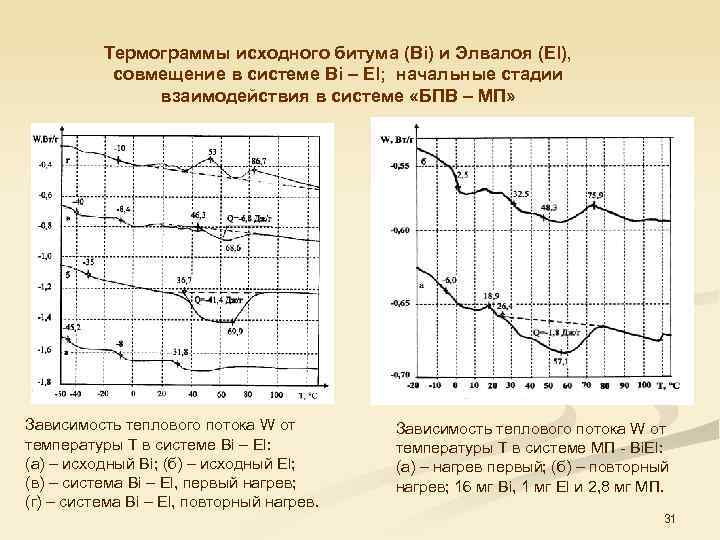

Термограммы исходного битума (Bi) и Элвалоя (El), совмещение в системе Bi – El; начальные стадии взаимодействия в системе «БПВ – МП» Зависимость теплового потока W от температуры Т в системе Bi – El: (а) – исходный Bi; (б) – исходный El; (в) – система Bi – El, первый нагрев; (г) – система Bi – El, повторный нагрев. Зависимость теплового потока W от температуры Т в системе МП Bi. El: (а) – нагрев первый; (б) – повторный нагрев; 16 мг Bi, 1 мг El и 2, 8 мг МП. 31

Термограммы исходного битума (Bi) и Элвалоя (El), совмещение в системе Bi – El; начальные стадии взаимодействия в системе «БПВ – МП» Зависимость теплового потока W от температуры Т в системе Bi – El: (а) – исходный Bi; (б) – исходный El; (в) – система Bi – El, первый нагрев; (г) – система Bi – El, повторный нагрев. Зависимость теплового потока W от температуры Т в системе МП Bi. El: (а) – нагрев первый; (б) – повторный нагрев; 16 мг Bi, 1 мг El и 2, 8 мг МП. 31

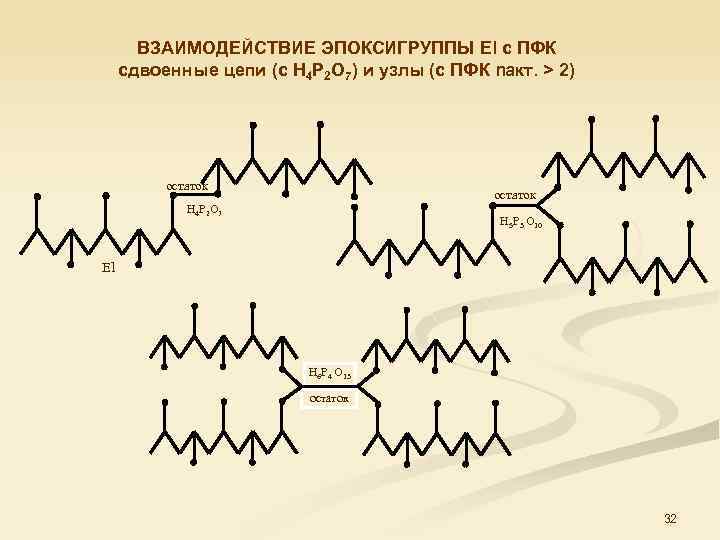

ВЗАИМОДЕЙСТВИЕ ЭПОКСИГРУППЫ El с ПФК сдвоенные цепи (с Н 4 Р 2 О 7) и узлы (с ПФК nакт. > 2) остаток H 4 P 2 O 7 H 5 P 3 O 10 El H 6 P 4 O 13 остаток 32

ВЗАИМОДЕЙСТВИЕ ЭПОКСИГРУППЫ El с ПФК сдвоенные цепи (с Н 4 Р 2 О 7) и узлы (с ПФК nакт. > 2) остаток H 4 P 2 O 7 H 5 P 3 O 10 El H 6 P 4 O 13 остаток 32

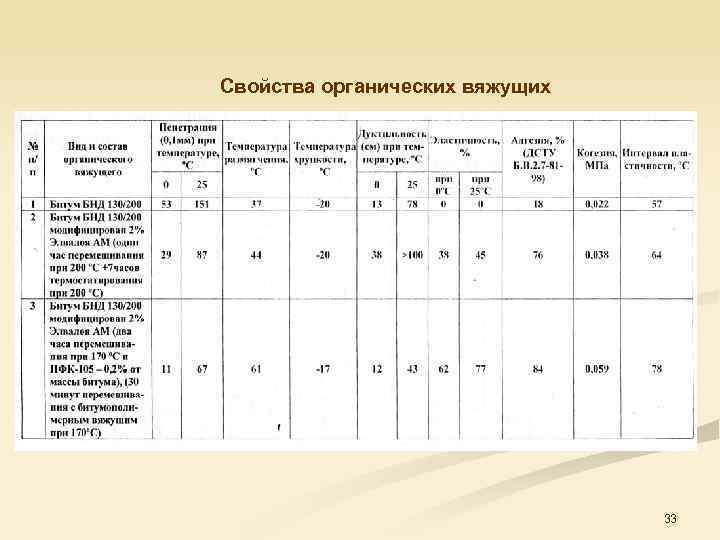

Свойства органических вяжущих 33

Свойства органических вяжущих 33

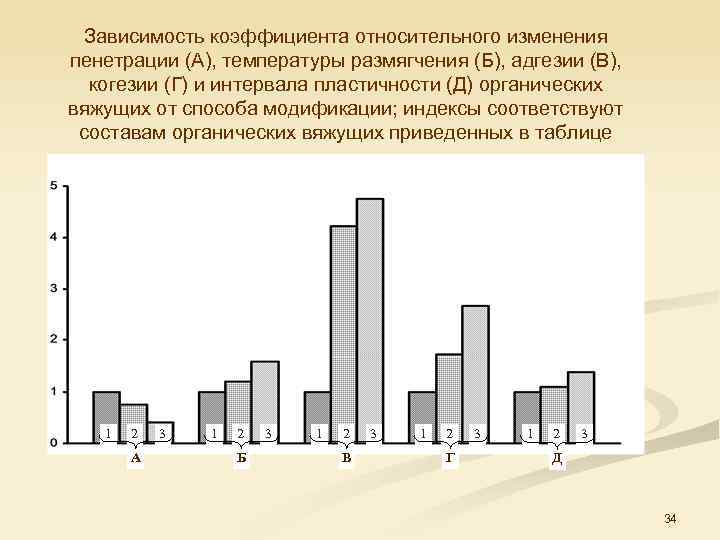

Зависимость коэффициента относительного изменения пенетрации (А), температуры размягчения (Б), адгезии (В), когезии (Г) и интервала пластичности (Д) органических вяжущих от способа модификации; индексы соответствуют составам органических вяжущих приведенных в таблице 1 2 А 3 1 2 Б 3 1 2 В 3 1 2 Г 3 1 2 3 Д 34

Зависимость коэффициента относительного изменения пенетрации (А), температуры размягчения (Б), адгезии (В), когезии (Г) и интервала пластичности (Д) органических вяжущих от способа модификации; индексы соответствуют составам органических вяжущих приведенных в таблице 1 2 А 3 1 2 Б 3 1 2 В 3 1 2 Г 3 1 2 3 Д 34

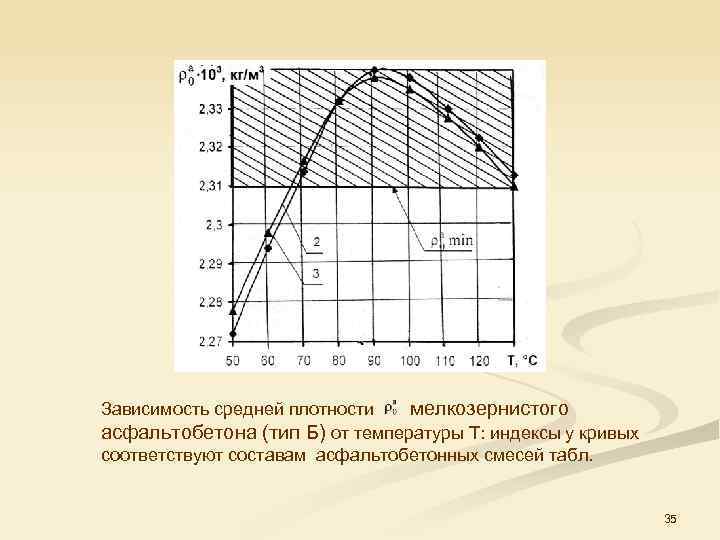

Зависимость средней плотности мелкозернистого асфальтобетона (тип Б) от температуры Т: индексы у кривых соответствуют составам асфальтобетонных смесей табл. 35

Зависимость средней плотности мелкозернистого асфальтобетона (тип Б) от температуры Т: индексы у кривых соответствуют составам асфальтобетонных смесей табл. 35

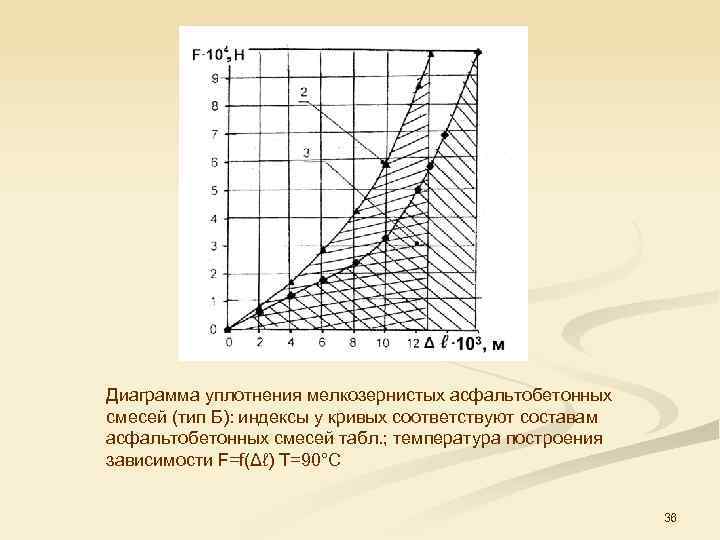

Диаграмма уплотнения мелкозернистых асфальтобетонных смесей (тип Б): индексы у кривых соответствуют составам асфальтобетонных смесей табл. ; температура построения зависимости F=f(Δℓ) T=90°C 36

Диаграмма уплотнения мелкозернистых асфальтобетонных смесей (тип Б): индексы у кривых соответствуют составам асфальтобетонных смесей табл. ; температура построения зависимости F=f(Δℓ) T=90°C 36

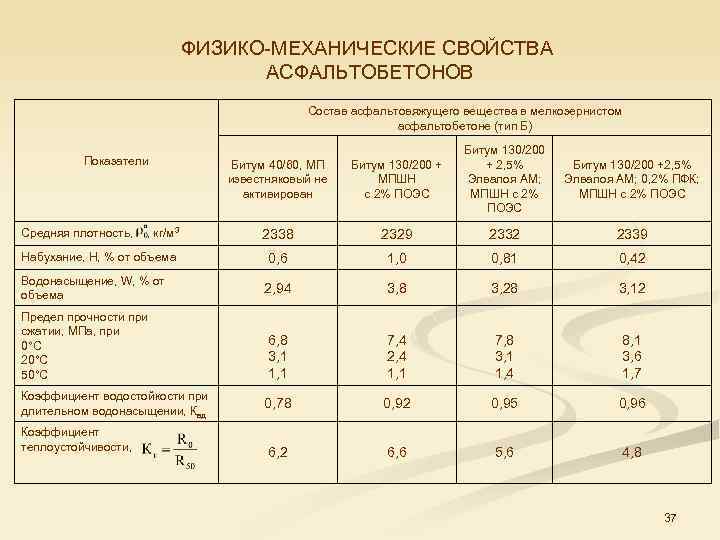

ФИЗИКО МЕХАНИЧЕСКИЕ СВОЙСТВА АСФАЛЬТОБЕТОНОВ Состав асфальтовяжущего вещества в мелкозернистом асфальтобетоне (тип Б) Битум 40/60, МП известняковый не активирован Битум 130/200 + МПШН с 2% ПОЭС Битум 130/200 + 2, 5% Элвалоя АМ; МПШН с 2% ПОЭС Средняя плотность, , кг/м 3 2338 2329 2332 2339 Набухание, Н, % от объема 0, 6 1, 0 0, 81 0, 42 2, 94 3, 8 3, 28 3, 12 6, 8 3, 1 1, 1 7, 4 2, 4 1, 1 7, 8 3, 1 1, 4 8, 1 3, 6 1, 7 0, 78 0, 92 0, 95 0, 96 6, 2 6, 6 5, 6 4, 8 Показатели Водонасыщение, W, % от объема Предел прочности при сжатии, МПа, при 0°С 20°С 50°С Коэффициент водостойкости при длительном водонасыщении, Квд Коэффициент теплоустойчивости, Битум 130/200 +2, 5% Элвалоя АМ; 0, 2% ПФК; МПШН с 2% ПОЭС 37

ФИЗИКО МЕХАНИЧЕСКИЕ СВОЙСТВА АСФАЛЬТОБЕТОНОВ Состав асфальтовяжущего вещества в мелкозернистом асфальтобетоне (тип Б) Битум 40/60, МП известняковый не активирован Битум 130/200 + МПШН с 2% ПОЭС Битум 130/200 + 2, 5% Элвалоя АМ; МПШН с 2% ПОЭС Средняя плотность, , кг/м 3 2338 2329 2332 2339 Набухание, Н, % от объема 0, 6 1, 0 0, 81 0, 42 2, 94 3, 8 3, 28 3, 12 6, 8 3, 1 1, 1 7, 4 2, 4 1, 1 7, 8 3, 1 1, 4 8, 1 3, 6 1, 7 0, 78 0, 92 0, 95 0, 96 6, 2 6, 6 5, 6 4, 8 Показатели Водонасыщение, W, % от объема Предел прочности при сжатии, МПа, при 0°С 20°С 50°С Коэффициент водостойкости при длительном водонасыщении, Квд Коэффициент теплоустойчивости, Битум 130/200 +2, 5% Элвалоя АМ; 0, 2% ПФК; МПШН с 2% ПОЭС 37

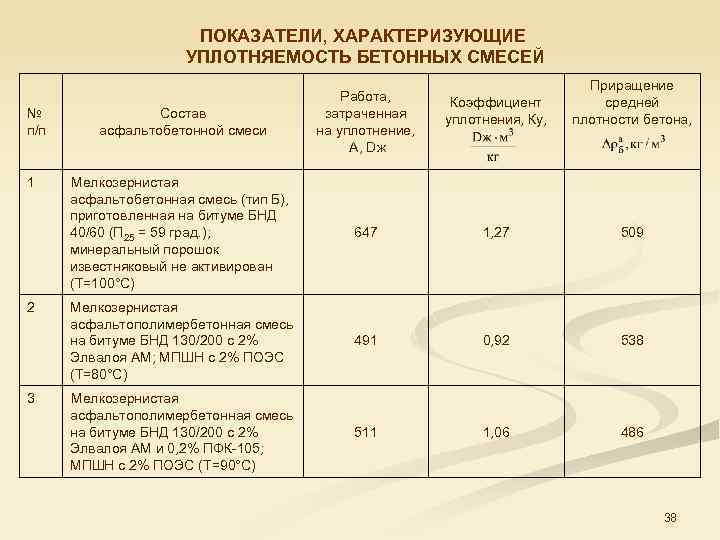

ПОКАЗАТЕЛИ, ХАРАКТЕРИЗУЮЩИЕ УПЛОТНЯЕМОСТЬ БЕТОННЫХ СМЕСЕЙ № п/п 1 2 3 Состав асфальтобетонной смеси Работа, затраченная на уплотнение, А, Dж Коэффициент уплотнения, Ку, Приращение средней плотности бетона, Мелкозернистая асфальтобетонная смесь (тип Б), приготовленная на битуме БНД 40/60 (П 25 = 59 град. ); минеральный порошок известняковый не активирован (Т=100°С) 647 1, 27 509 Мелкозернистая асфальтополимербетонная смесь на битуме БНД 130/200 с 2% Элвалоя АМ; МПШН с 2% ПОЭС (Т=80°С) 491 0, 92 538 Мелкозернистая асфальтополимербетонная смесь на битуме БНД 130/200 с 2% Элвалоя АМ и 0, 2% ПФК 105; МПШН с 2% ПОЭС (Т=90°С) 511 1, 06 486 38

ПОКАЗАТЕЛИ, ХАРАКТЕРИЗУЮЩИЕ УПЛОТНЯЕМОСТЬ БЕТОННЫХ СМЕСЕЙ № п/п 1 2 3 Состав асфальтобетонной смеси Работа, затраченная на уплотнение, А, Dж Коэффициент уплотнения, Ку, Приращение средней плотности бетона, Мелкозернистая асфальтобетонная смесь (тип Б), приготовленная на битуме БНД 40/60 (П 25 = 59 град. ); минеральный порошок известняковый не активирован (Т=100°С) 647 1, 27 509 Мелкозернистая асфальтополимербетонная смесь на битуме БНД 130/200 с 2% Элвалоя АМ; МПШН с 2% ПОЭС (Т=80°С) 491 0, 92 538 Мелкозернистая асфальтополимербетонная смесь на битуме БНД 130/200 с 2% Элвалоя АМ и 0, 2% ПФК 105; МПШН с 2% ПОЭС (Т=90°С) 511 1, 06 486 38

ЗНАЧЕНИЕ ПОКАЗАТЕЛЕЙ, ХАРАКТЕРИЗУЮЩИХ СДВИГОУСТОЙЧИВОСТЬ МЕЛКОЗЕРНИСТЫХ БЕТОНОВ ПО МЕТОДУ МАРШАЛЛА (ТЕМПЕРАТУРА ИСПЫТАНИЯ 60°С) № п/п 1 2 3 Вид асфальтовяжущего в смеси Условная Устойчивость, пластичность, Р, Н 1/10, мм Условная жесткость, А, Н/мм Нефтяной дорожный битум П 25 = 59 град. шкалы пенетрометра; минеральный порошок известняковый не активирован 46 15256 3316 Нефтяной дорожный битум БНД 130/200 модифицированный 2, 5% Элвалоя АМ; минеральный – порошок – шлам станций нейтрализации, активированный 2, 5% ПОЭС 35 16245 4641 Нефтяной дорожный битум БНД 130/200, модифицированный 2, 5% Элвалоя АМ и 0, 2% ПФК 105; минеральный порошок – шлам станций нейтрализации активированный 2, 5% ПОЭС 32 19050 5953 39

ЗНАЧЕНИЕ ПОКАЗАТЕЛЕЙ, ХАРАКТЕРИЗУЮЩИХ СДВИГОУСТОЙЧИВОСТЬ МЕЛКОЗЕРНИСТЫХ БЕТОНОВ ПО МЕТОДУ МАРШАЛЛА (ТЕМПЕРАТУРА ИСПЫТАНИЯ 60°С) № п/п 1 2 3 Вид асфальтовяжущего в смеси Условная Устойчивость, пластичность, Р, Н 1/10, мм Условная жесткость, А, Н/мм Нефтяной дорожный битум П 25 = 59 град. шкалы пенетрометра; минеральный порошок известняковый не активирован 46 15256 3316 Нефтяной дорожный битум БНД 130/200 модифицированный 2, 5% Элвалоя АМ; минеральный – порошок – шлам станций нейтрализации, активированный 2, 5% ПОЭС 35 16245 4641 Нефтяной дорожный битум БНД 130/200, модифицированный 2, 5% Элвалоя АМ и 0, 2% ПФК 105; минеральный порошок – шлам станций нейтрализации активированный 2, 5% ПОЭС 32 19050 5953 39

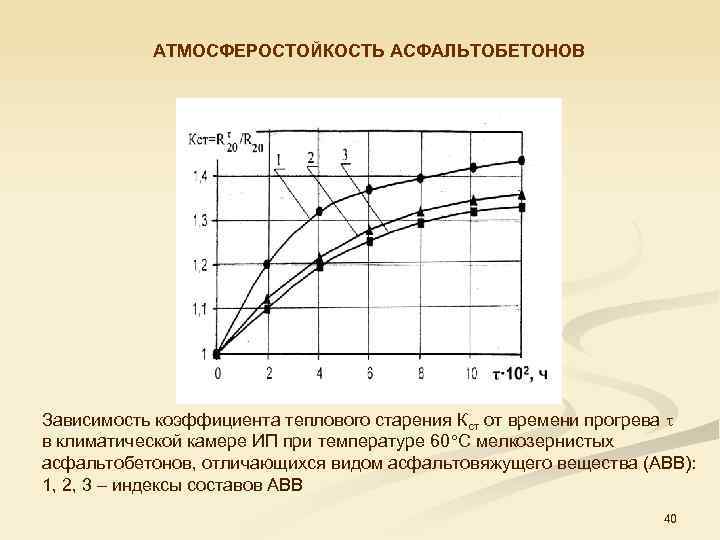

АТМОСФЕРОСТОЙКОСТЬ АСФАЛЬТОБЕТОНОВ Зависимость коэффициента теплового старения Кст от времени прогрева в климатической камере ИП при температуре 60 С мелкозернистых асфальтобетонов, отличающихся видом асфальтовяжущего вещества (АВВ): 1, 2, 3 – индексы составов АВВ 40

АТМОСФЕРОСТОЙКОСТЬ АСФАЛЬТОБЕТОНОВ Зависимость коэффициента теплового старения Кст от времени прогрева в климатической камере ИП при температуре 60 С мелкозернистых асфальтобетонов, отличающихся видом асфальтовяжущего вещества (АВВ): 1, 2, 3 – индексы составов АВВ 40

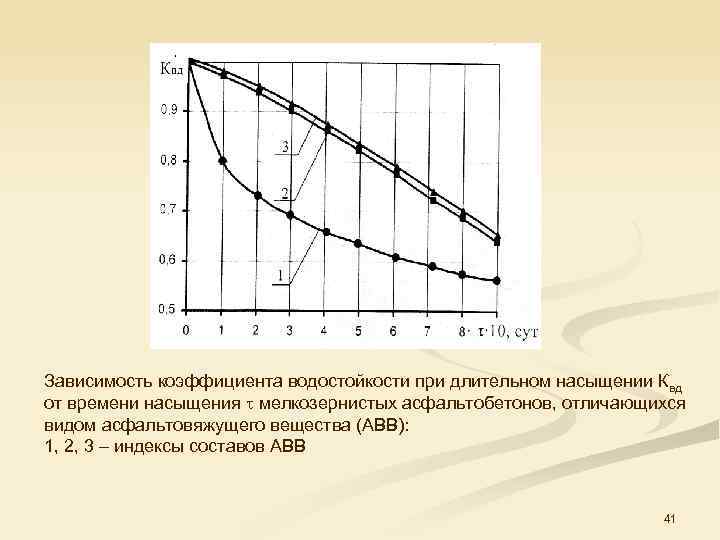

Зависимость коэффициента водостойкости при длительном насыщении Квд от времени насыщения мелкозернистых асфальтобетонов, отличающихся видом асфальтовяжущего вещества (АВВ): 1, 2, 3 – индексы составов АВВ 41

Зависимость коэффициента водостойкости при длительном насыщении Квд от времени насыщения мелкозернистых асфальтобетонов, отличающихся видом асфальтовяжущего вещества (АВВ): 1, 2, 3 – индексы составов АВВ 41

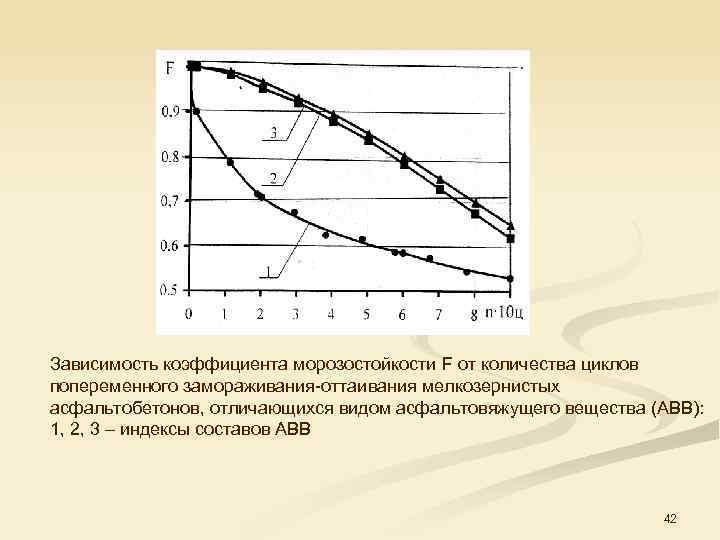

Зависимость коэффициента морозостойкости F от количества циклов попеременного замораживания оттаивания мелкозернистых асфальтобетонов, отличающихся видом асфальтовяжущего вещества (АВВ): 1, 2, 3 – индексы составов АВВ 42

Зависимость коэффициента морозостойкости F от количества циклов попеременного замораживания оттаивания мелкозернистых асфальтобетонов, отличающихся видом асфальтовяжущего вещества (АВВ): 1, 2, 3 – индексы составов АВВ 42

Общий вид битумоварочного котла, оснащенного диспергатором и мешалкой, для приготовления битумополимерного вяжущего с использованием терполимера Элвалой АМ на АБЗ филиала Новоазовского автодора ООО ГАК «Автомобильные дороги Украины» дочернего предприятия Донецкий облавтодор. Общий вид участка асфальтобетонного покрытия автомобильной дороги «подъезд к поселку Мангуш» , построенного из асфальтополимербетонной смеси, которая содержит Элвалой АМ и полифосфорную кислоту ПФК 105. 43

Общий вид битумоварочного котла, оснащенного диспергатором и мешалкой, для приготовления битумополимерного вяжущего с использованием терполимера Элвалой АМ на АБЗ филиала Новоазовского автодора ООО ГАК «Автомобильные дороги Украины» дочернего предприятия Донецкий облавтодор. Общий вид участка асфальтобетонного покрытия автомобильной дороги «подъезд к поселку Мангуш» , построенного из асфальтополимербетонной смеси, которая содержит Элвалой АМ и полифосфорную кислоту ПФК 105. 43

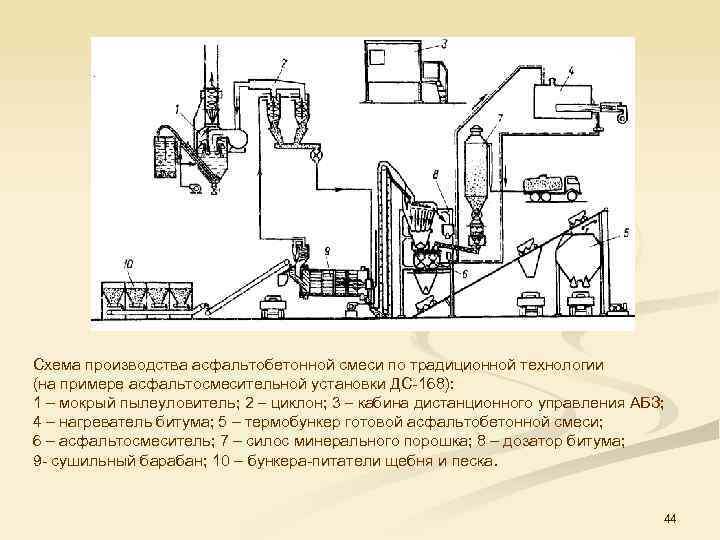

Схема производства асфальтобетонной смеси по традиционной технологии (на примере асфальтосмесительной установки ДС 168): 1 – мокрый пылеуловитель; 2 – циклон; 3 – кабина дистанционного управления АБЗ; 4 – нагреватель битума; 5 – термобункер готовой асфальтобетонной смеси; 6 – асфальтосмеситель; 7 – силос минерального порошка; 8 – дозатор битума; 9 сушильный барабан; 10 – бункера питатели щебня и песка. 44

Схема производства асфальтобетонной смеси по традиционной технологии (на примере асфальтосмесительной установки ДС 168): 1 – мокрый пылеуловитель; 2 – циклон; 3 – кабина дистанционного управления АБЗ; 4 – нагреватель битума; 5 – термобункер готовой асфальтобетонной смеси; 6 – асфальтосмеситель; 7 – силос минерального порошка; 8 – дозатор битума; 9 сушильный барабан; 10 – бункера питатели щебня и песка. 44

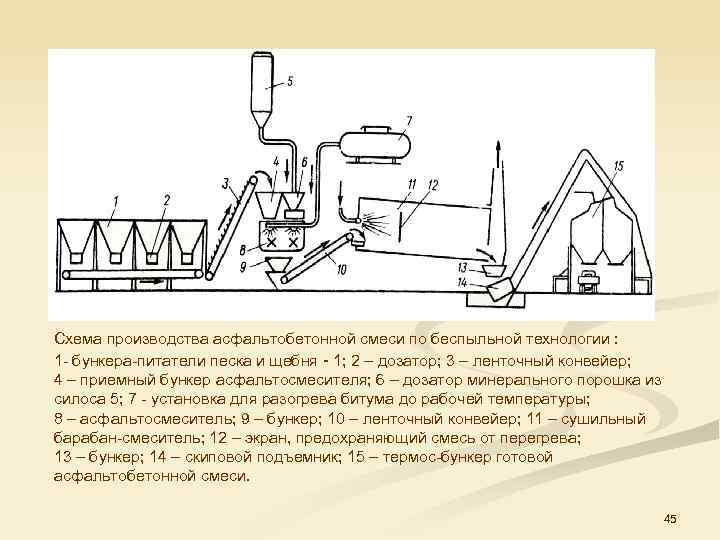

Схема производства асфальтобетонной смеси по беспыльной технологии : 1 бункера питатели песка и щебня 1; 2 – дозатор; 3 – ленточный конвейер; 4 – приемный бункер асфальтосмесителя; 6 – дозатор минерального порошка из силоса 5; 7 установка для разогрева битума до рабочей температуры; 8 – асфальтосмеситель; 9 – бункер; 10 – ленточный конвейер; 11 – сушильный барабан смеситель; 12 – экран, предохраняющий смесь от перегрева; 13 – бункер; 14 – скиповой подъемник; 15 – термос бункер готовой асфальтобетонной смеси. 45

Схема производства асфальтобетонной смеси по беспыльной технологии : 1 бункера питатели песка и щебня 1; 2 – дозатор; 3 – ленточный конвейер; 4 – приемный бункер асфальтосмесителя; 6 – дозатор минерального порошка из силоса 5; 7 установка для разогрева битума до рабочей температуры; 8 – асфальтосмеситель; 9 – бункер; 10 – ленточный конвейер; 11 – сушильный барабан смеситель; 12 – экран, предохраняющий смесь от перегрева; 13 – бункер; 14 – скиповой подъемник; 15 – термос бункер готовой асфальтобетонной смеси. 45

Схема производства асфальтобетонной смеси по турбулентной технологии в барабанном асфальтосмесителе: 1 – агрегат питания щебнем и песком; 2 – ленточный конвейер; 3 – силос минерального порошка; 4 – битумопровод; 5 – форсунка продуктов сгорания топлива; 6 – скиповый подъемник; 7 – термобункер; А зона просушивания и нагрева МП; Б – зона смешивания ММС; В – зона обволакивания ММ; Г – зона окончательного приготовления АБС (асфальтобетонной смеси). 46

Схема производства асфальтобетонной смеси по турбулентной технологии в барабанном асфальтосмесителе: 1 – агрегат питания щебнем и песком; 2 – ленточный конвейер; 3 – силос минерального порошка; 4 – битумопровод; 5 – форсунка продуктов сгорания топлива; 6 – скиповый подъемник; 7 – термобункер; А зона просушивания и нагрева МП; Б – зона смешивания ММС; В – зона обволакивания ММ; Г – зона окончательного приготовления АБС (асфальтобетонной смеси). 46

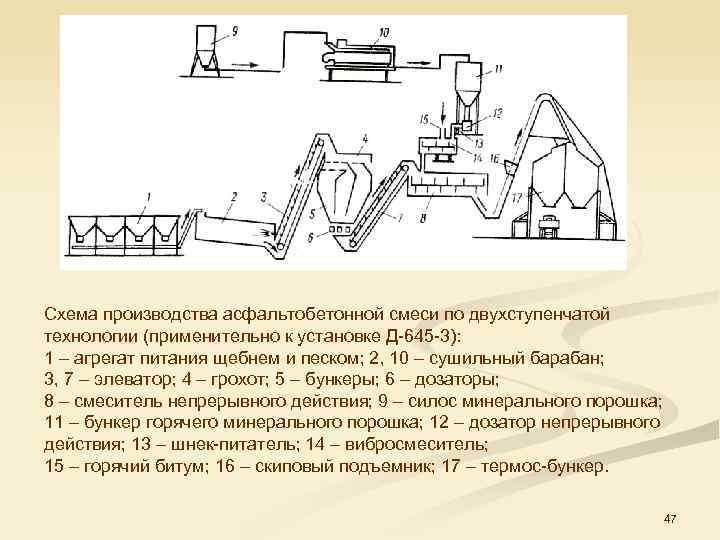

Схема производства асфальтобетонной смеси по двухступенчатой технологии (применительно к установке Д 645 3): 1 – агрегат питания щебнем и песком; 2, 10 – сушильный барабан; 3, 7 – элеватор; 4 – грохот; 5 – бункеры; 6 – дозаторы; 8 – смеситель непрерывного действия; 9 – силос минерального порошка; 11 – бункер горячего минерального порошка; 12 – дозатор непрерывного действия; 13 – шнек питатель; 14 – вибросмеситель; 15 – горячий битум; 16 – скиповый подъемник; 17 – термос бункер. 47

Схема производства асфальтобетонной смеси по двухступенчатой технологии (применительно к установке Д 645 3): 1 – агрегат питания щебнем и песком; 2, 10 – сушильный барабан; 3, 7 – элеватор; 4 – грохот; 5 – бункеры; 6 – дозаторы; 8 – смеситель непрерывного действия; 9 – силос минерального порошка; 11 – бункер горячего минерального порошка; 12 – дозатор непрерывного действия; 13 – шнек питатель; 14 – вибросмеситель; 15 – горячий битум; 16 – скиповый подъемник; 17 – термос бункер. 47

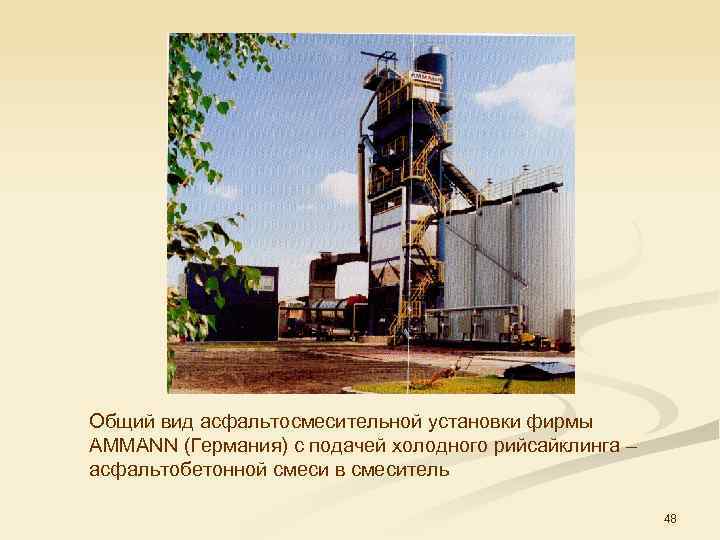

Общий вид асфальтосмесительной установки фирмы AMMANN (Германия) с подачей холодного рийсайклинга – асфальтобетонной смеси в смеситель 48

Общий вид асфальтосмесительной установки фирмы AMMANN (Германия) с подачей холодного рийсайклинга – асфальтобетонной смеси в смеситель 48

Серия AMMANN GLOBAL 160 отличается высокой экономичностью. За счет строгого соблюдения размеров 20 фунтовых контейнеров перевозка заводов чрезвычайно экономична – по всему миру. Версии QUICK сохраняют все преимущества стационарных заводов. Постепенное обновление завода можно осуществить также беспроблемно как и интегрирование после включенных бункеров отгрузки, уже имеющихся приемных дозаторов и битумных хозяйств 49

Серия AMMANN GLOBAL 160 отличается высокой экономичностью. За счет строгого соблюдения размеров 20 фунтовых контейнеров перевозка заводов чрезвычайно экономична – по всему миру. Версии QUICK сохраняют все преимущества стационарных заводов. Постепенное обновление завода можно осуществить также беспроблемно как и интегрирование после включенных бункеров отгрузки, уже имеющихся приемных дозаторов и битумных хозяйств 49

GLOBAL QUICK 160 с битумными танками, емкостью каждый 50 м 3, с термомаслянным обогревом, полностью на стальных переносных рамных конструкциях 50

GLOBAL QUICK 160 с битумными танками, емкостью каждый 50 м 3, с термомаслянным обогревом, полностью на стальных переносных рамных конструкциях 50

Асфальтосмесительная установка ДС 168637 производительностью 160 т/ч (Кредмаш) 51

Асфальтосмесительная установка ДС 168637 производительностью 160 т/ч (Кредмаш) 51

Асфальтосмесительная установка ДС 168637 производительностью 160 т/ч (Кредмаш) 52

Асфальтосмесительная установка ДС 168637 производительностью 160 т/ч (Кредмаш) 52

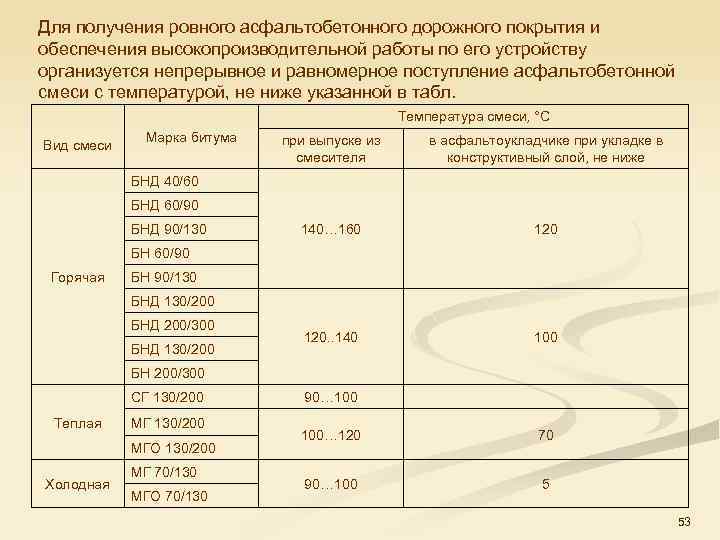

Для получения ровного асфальтобетонного дорожного покрытия и обеспечения высокопроизводительной работы по его устройству организуется непрерывное и равномерное поступление асфальтобетонной смеси с температурой, не ниже указанной в табл. Температура смеси, °С Вид смеси Марка битума при выпуске из смесителя в асфальтоукладчике при укладке в конструктивный слой, не ниже 140… 160 120. . 140 100 БНД 40/60 БНД 60/90 БНД 90/130 БН 60/90 Горячая БН 90/130 БНД 130/200 БНД 200/300 БНД 130/200 БН 200/300 СГ 130/200 Теплая МГ 130/200 МГО 130/200 Холодная МГ 70/130 МГО 70/130 90… 100… 120 70 90… 100 5 53

Для получения ровного асфальтобетонного дорожного покрытия и обеспечения высокопроизводительной работы по его устройству организуется непрерывное и равномерное поступление асфальтобетонной смеси с температурой, не ниже указанной в табл. Температура смеси, °С Вид смеси Марка битума при выпуске из смесителя в асфальтоукладчике при укладке в конструктивный слой, не ниже 140… 160 120. . 140 100 БНД 40/60 БНД 60/90 БНД 90/130 БН 60/90 Горячая БН 90/130 БНД 130/200 БНД 200/300 БНД 130/200 БН 200/300 СГ 130/200 Теплая МГ 130/200 МГО 130/200 Холодная МГ 70/130 МГО 70/130 90… 100… 120 70 90… 100 5 53

Технология строительства асфальтобетонного покрытия автомобильной дороги 54

Технология строительства асфальтобетонного покрытия автомобильной дороги 54

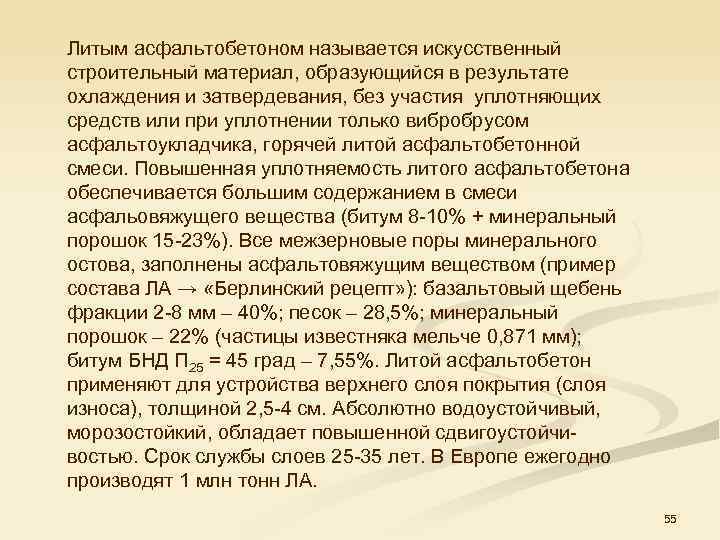

Литым асфальтобетоном называется искусственный строительный материал, образующийся в результате охлаждения и затвердевания, без участия уплотняющих средств или при уплотнении только вибробрусом асфальтоукладчика, горячей литой асфальтобетонной смеси. Повышенная уплотняемость литого асфальтобетона обеспечивается большим содержанием в смеси асфальовяжущего вещества (битум 8 10% + минеральный порошок 15 23%). Все межзерновые поры минерального остова, заполнены асфальтовяжущим веществом (пример состава ЛА → «Берлинский рецепт» ): базальтовый щебень фракции 2 8 мм – 40%; песок – 28, 5%; минеральный порошок – 22% (частицы известняка мельче 0, 871 мм); битум БНД П 25 = 45 град – 7, 55%. Литой асфальтобетон применяют для устройства верхнего слоя покрытия (слоя износа), толщиной 2, 5 4 см. Абсолютно водоустойчивый, морозостойкий, обладает повышенной сдвигоустойчи востью. Срок службы слоев 25 35 лет. В Европе ежегодно производят 1 млн тонн ЛА. 55

Литым асфальтобетоном называется искусственный строительный материал, образующийся в результате охлаждения и затвердевания, без участия уплотняющих средств или при уплотнении только вибробрусом асфальтоукладчика, горячей литой асфальтобетонной смеси. Повышенная уплотняемость литого асфальтобетона обеспечивается большим содержанием в смеси асфальовяжущего вещества (битум 8 10% + минеральный порошок 15 23%). Все межзерновые поры минерального остова, заполнены асфальтовяжущим веществом (пример состава ЛА → «Берлинский рецепт» ): базальтовый щебень фракции 2 8 мм – 40%; песок – 28, 5%; минеральный порошок – 22% (частицы известняка мельче 0, 871 мм); битум БНД П 25 = 45 град – 7, 55%. Литой асфальтобетон применяют для устройства верхнего слоя покрытия (слоя износа), толщиной 2, 5 4 см. Абсолютно водоустойчивый, морозостойкий, обладает повышенной сдвигоустойчи востью. Срок службы слоев 25 35 лет. В Европе ежегодно производят 1 млн тонн ЛА. 55

56

56

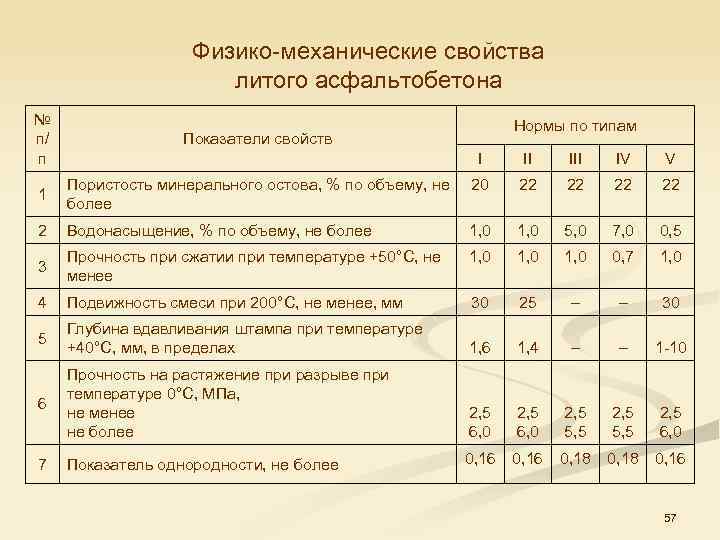

Физико механические свойства литого асфальтобетона № п/ п Показатели свойств 1 Нормы по типам І ІІ ІІІ ІV V Пористость минерального остова, % по объему, не более 20 22 22 2 Водонасыщение, % по объему, не более 1, 0 5, 0 7, 0 0, 5 3 Прочность при сжатии при температуре +50°С, не менее 1, 0 0, 7 1, 0 4 Подвижность смеси при 200°С, не менее, мм 30 25 – – 30 5 Глубина вдавливания штампа при температуре +40°С, мм, в пределах 1, 6 1, 4 – – 1 10 6 Прочность на растяжение при разрыве при температуре 0°С, МПа, не менее не более 2, 5 6, 0 2, 5 5, 5 2, 5 6, 0 7 Показатель однородности, не более 0, 16 0, 18 0, 16 57

Физико механические свойства литого асфальтобетона № п/ п Показатели свойств 1 Нормы по типам І ІІ ІІІ ІV V Пористость минерального остова, % по объему, не более 20 22 22 2 Водонасыщение, % по объему, не более 1, 0 5, 0 7, 0 0, 5 3 Прочность при сжатии при температуре +50°С, не менее 1, 0 0, 7 1, 0 4 Подвижность смеси при 200°С, не менее, мм 30 25 – – 30 5 Глубина вдавливания штампа при температуре +40°С, мм, в пределах 1, 6 1, 4 – – 1 10 6 Прочность на растяжение при разрыве при температуре 0°С, МПа, не менее не более 2, 5 6, 0 2, 5 5, 5 2, 5 6, 0 7 Показатель однородности, не более 0, 16 0, 18 0, 16 57

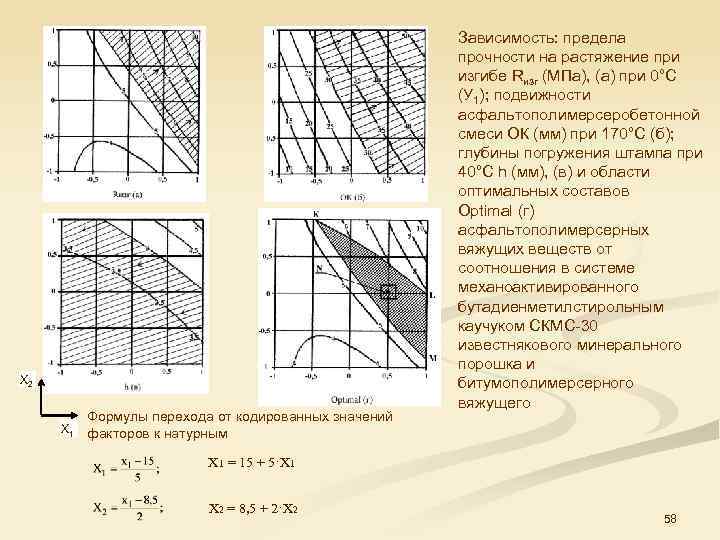

Х 2 Х 1 Формулы перехода от кодированных значений факторов к натурным Зависимость: предела прочности на растяжение при изгибе Rизг (МПа), (а) при 0°С (У 1); подвижности асфальтополимерсеробетонной смеси ОК (мм) при 170°С (б); глубины погружения штампа при 40°С h (мм), (в) и области оптимальных составов Optimal (г) асфальтополимерсерных вяжущих веществ от соотношения в системе механоактивированного бутадиенметилстирольным каучуком СКМС 30 известнякового минерального порошка и битумополимерсерного вяжущего Х 1 = 15 + 5·Х 1 Х 2 = 8, 5 + 2·Х 2 58

Х 2 Х 1 Формулы перехода от кодированных значений факторов к натурным Зависимость: предела прочности на растяжение при изгибе Rизг (МПа), (а) при 0°С (У 1); подвижности асфальтополимерсеробетонной смеси ОК (мм) при 170°С (б); глубины погружения штампа при 40°С h (мм), (в) и области оптимальных составов Optimal (г) асфальтополимерсерных вяжущих веществ от соотношения в системе механоактивированного бутадиенметилстирольным каучуком СКМС 30 известнякового минерального порошка и битумополимерсерного вяжущего Х 1 = 15 + 5·Х 1 Х 2 = 8, 5 + 2·Х 2 58

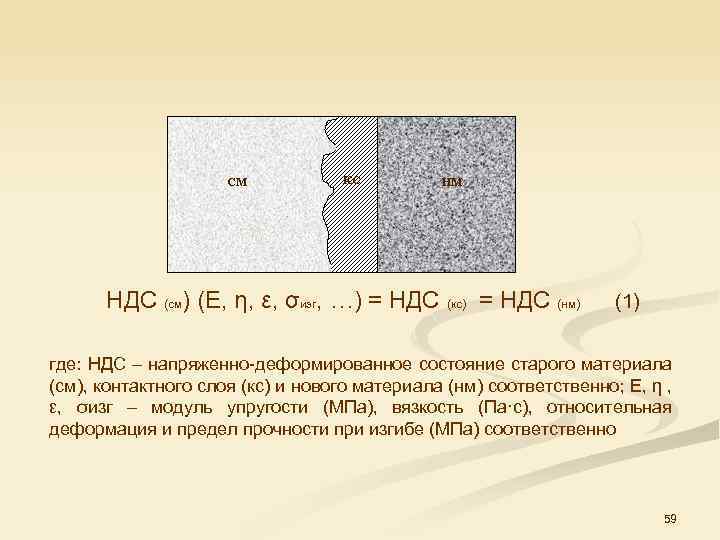

CМ КC НМ НДС (см) (Е, η, ε, σизг, …) = НДС (кс) = НДС (нм) (1) где: НДС – напряженно деформированное состояние старого материала (см), контактного слоя (кс) и нового материала (нм) соответственно; Е, η , ε, σизг – модуль упругости (МПа), вязкость (Па·с), относительная деформация и предел прочности при изгибе (МПа) соответственно 59

CМ КC НМ НДС (см) (Е, η, ε, σизг, …) = НДС (кс) = НДС (нм) (1) где: НДС – напряженно деформированное состояние старого материала (см), контактного слоя (кс) и нового материала (нм) соответственно; Е, η , ε, σизг – модуль упругости (МПа), вязкость (Па·с), относительная деформация и предел прочности при изгибе (МПа) соответственно 59

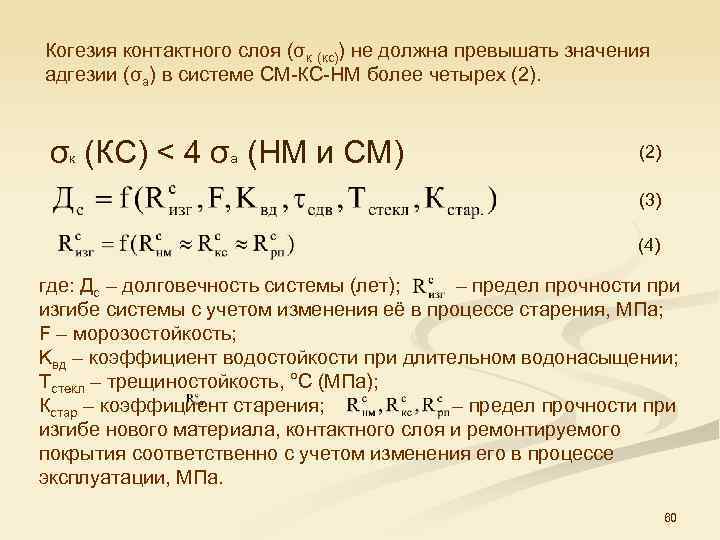

Когезия контактного слоя (σк (кс)) не должна превышать значения адгезии (σа) в системе СМ КС НМ более четырех (2). σк (КС) < 4 σа (НМ и СМ) (2) (3) (4) где: Дс – долговечность системы (лет); – предел прочности при изгибе системы c учетом изменения её в процессе старения, МПа; F – морозостойкость; Kвд – коэффициент водостойкости при длительном водонасыщении; Тстекл – трещиностойкость, °С (МПа); Кстар – коэффициент старения; – предел прочности при изгибе нового материала, контактного слоя и ремонтируемого покрытия соответственно c учетом изменения его в процессе эксплуатации, МПа. 60

Когезия контактного слоя (σк (кс)) не должна превышать значения адгезии (σа) в системе СМ КС НМ более четырех (2). σк (КС) < 4 σа (НМ и СМ) (2) (3) (4) где: Дс – долговечность системы (лет); – предел прочности при изгибе системы c учетом изменения её в процессе старения, МПа; F – морозостойкость; Kвд – коэффициент водостойкости при длительном водонасыщении; Тстекл – трещиностойкость, °С (МПа); Кстар – коэффициент старения; – предел прочности при изгибе нового материала, контактного слоя и ремонтируемого покрытия соответственно c учетом изменения его в процессе эксплуатации, МПа. 60

Прибор для определения глубины погружения штампа при контроле качества литых асфальтобетонных смесей 61

Прибор для определения глубины погружения штампа при контроле качества литых асфальтобетонных смесей 61

ТЕРМОГРАММЫ БИТУМОПОЛИМЕРСЕРОВЯЖУЩИХ ВЕЩЕСТВ Зависимость теплового потока W от температуры Т при нагреве битумополимерсерного вяжущего состава в массовых частях компонентов: битум нефтяной дорожный П 25=59 град. – 100; бутадиенметилстирольный каучук СКМС 30– 2; техническая сера– 30. 62

ТЕРМОГРАММЫ БИТУМОПОЛИМЕРСЕРОВЯЖУЩИХ ВЕЩЕСТВ Зависимость теплового потока W от температуры Т при нагреве битумополимерсерного вяжущего состава в массовых частях компонентов: битум нефтяной дорожный П 25=59 град. – 100; бутадиенметилстирольный каучук СКМС 30– 2; техническая сера– 30. 62

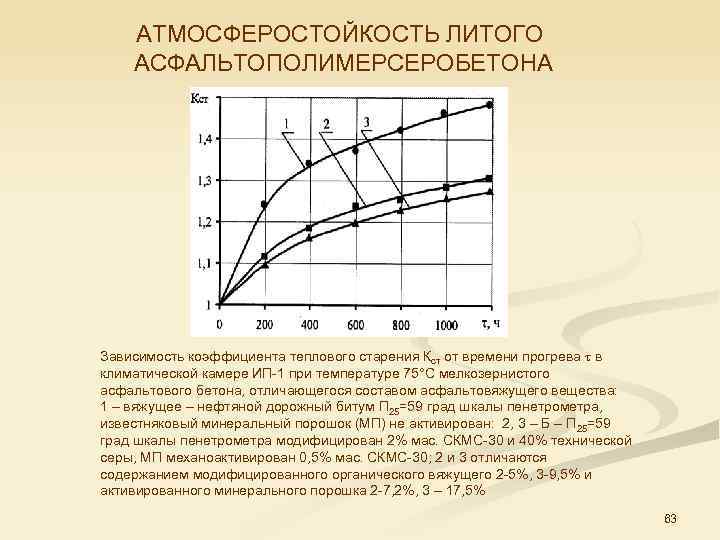

АТМОСФЕРОСТОЙКОСТЬ ЛИТОГО АСФАЛЬТОПОЛИМЕРСЕРОБЕТОНА Зависимость коэффициента теплового старения Кст от времени прогрева в климатической камере ИП 1 при температуре 75°С мелкозернистого асфальтового бетона, отличающегося составом асфальтовяжущего вещества: 1 – вяжущее – нефтяной дорожный битум П 25=59 град шкалы пенетрометра, известняковый минеральный порошок (МП) не активирован: 2, 3 – Б – П 25=59 град шкалы пенетрометра модифицирован 2% мас. СКМС 30 и 40% технической серы, МП механоактивирован 0, 5% мас. СКМС 30; 2 и 3 отличаются содержанием модифицированного органического вяжущего 2 5%, 3 9, 5% и активированного минерального порошка 2 7, 2%, 3 – 17, 5% 63

АТМОСФЕРОСТОЙКОСТЬ ЛИТОГО АСФАЛЬТОПОЛИМЕРСЕРОБЕТОНА Зависимость коэффициента теплового старения Кст от времени прогрева в климатической камере ИП 1 при температуре 75°С мелкозернистого асфальтового бетона, отличающегося составом асфальтовяжущего вещества: 1 – вяжущее – нефтяной дорожный битум П 25=59 град шкалы пенетрометра, известняковый минеральный порошок (МП) не активирован: 2, 3 – Б – П 25=59 град шкалы пенетрометра модифицирован 2% мас. СКМС 30 и 40% технической серы, МП механоактивирован 0, 5% мас. СКМС 30; 2 и 3 отличаются содержанием модифицированного органического вяжущего 2 5%, 3 9, 5% и активированного минерального порошка 2 7, 2%, 3 – 17, 5% 63

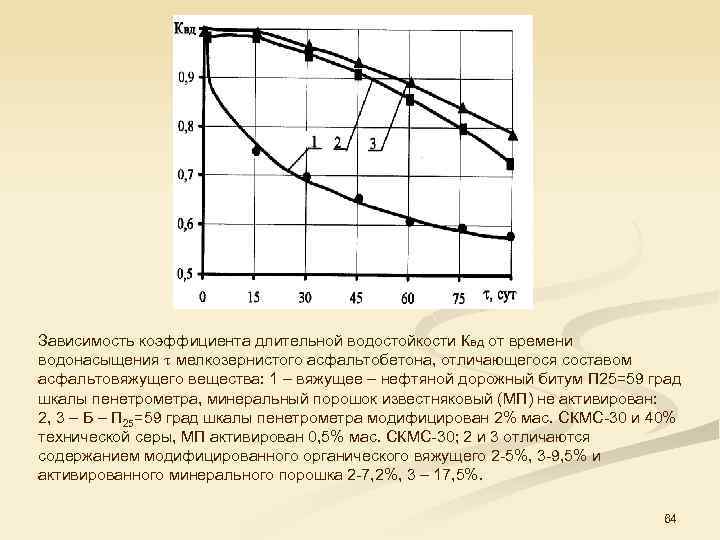

Зависимость коэффициента длительной водостойкости Квд от времени водонасыщения мелкозернистого асфальтобетона, отличающегося составом асфальтовяжущего вещества: 1 – вяжущее – нефтяной дорожный битум П 25=59 град шкалы пенетрометра, минеральный порошок известняковый (МП) не активирован: 2, 3 – Б – П 25=59 град шкалы пенетрометра модифицирован 2% мас. СКМС 30 и 40% технической серы, МП активирован 0, 5% мас. СКМС 30; 2 и 3 отличаются содержанием модифицированного органического вяжущего 2 5%, 3 9, 5% и активированного минерального порошка 2 7, 2%, 3 – 17, 5%. 64

Зависимость коэффициента длительной водостойкости Квд от времени водонасыщения мелкозернистого асфальтобетона, отличающегося составом асфальтовяжущего вещества: 1 – вяжущее – нефтяной дорожный битум П 25=59 град шкалы пенетрометра, минеральный порошок известняковый (МП) не активирован: 2, 3 – Б – П 25=59 град шкалы пенетрометра модифицирован 2% мас. СКМС 30 и 40% технической серы, МП активирован 0, 5% мас. СКМС 30; 2 и 3 отличаются содержанием модифицированного органического вяжущего 2 5%, 3 9, 5% и активированного минерального порошка 2 7, 2%, 3 – 17, 5%. 64

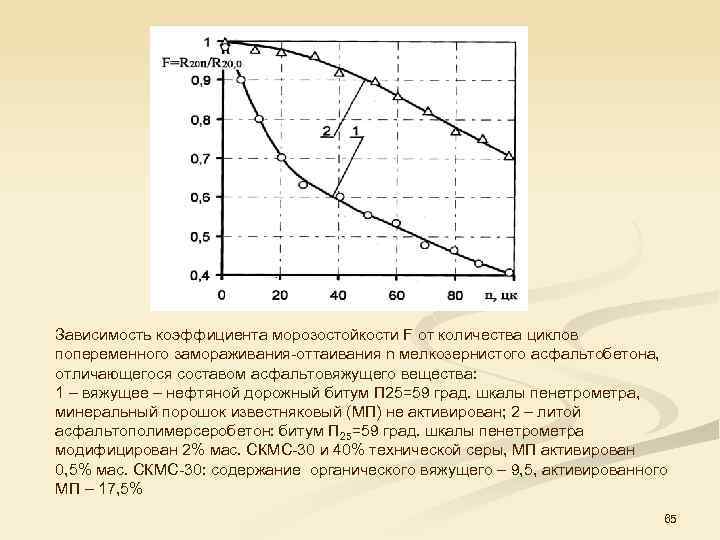

Зависимость коэффициента морозостойкости F от количества циклов попеременного замораживания оттаивания n мелкозернистого асфальтобетона, отличающегося составом асфальтовяжущего вещества: 1 – вяжущее – нефтяной дорожный битум П 25=59 град. шкалы пенетрометра, минеральный порошок известняковый (МП) не активирован; 2 – литой асфальтополимерсеробетон: битум П 25=59 град. шкалы пенетрометра модифицирован 2% мас. СКМС 30 и 40% технической серы, МП активирован 0, 5% мас. СКМС 30: содержание органического вяжущего – 9, 5, активированного МП – 17, 5% 65

Зависимость коэффициента морозостойкости F от количества циклов попеременного замораживания оттаивания n мелкозернистого асфальтобетона, отличающегося составом асфальтовяжущего вещества: 1 – вяжущее – нефтяной дорожный битум П 25=59 град. шкалы пенетрометра, минеральный порошок известняковый (МП) не активирован; 2 – литой асфальтополимерсеробетон: битум П 25=59 град. шкалы пенетрометра модифицирован 2% мас. СКМС 30 и 40% технической серы, МП активирован 0, 5% мас. СКМС 30: содержание органического вяжущего – 9, 5, активированного МП – 17, 5% 65

Комплект для транспортирования литой асфальтобетонной смеси КДМ-1501 Оборудование представляет собой блок, в состав которого входит рама 1 и теплоизолированная емкость 2 , в которую встроена лопастная мешалка 3 с вертикальным расположением вала 4. Привод мешалки осуществляется от автономного дизельного двигателя 5 через редуктор 6 с использованием клиноременной 7 и цепной 8 передач. Температура смеси в котле поддерживается за счет системы подогрева 9 , работающей на сжиженном газе из баллонов 10. Загрузка литой асфальтобетонной смеси осуществляется через загрузочный люк 17 в верхней части котла, а выгрузка по лотку 12 через люк с шиберным затвором 13 в нижней части котла. 66

Комплект для транспортирования литой асфальтобетонной смеси КДМ-1501 Оборудование представляет собой блок, в состав которого входит рама 1 и теплоизолированная емкость 2 , в которую встроена лопастная мешалка 3 с вертикальным расположением вала 4. Привод мешалки осуществляется от автономного дизельного двигателя 5 через редуктор 6 с использованием клиноременной 7 и цепной 8 передач. Температура смеси в котле поддерживается за счет системы подогрева 9 , работающей на сжиженном газе из баллонов 10. Загрузка литой асфальтобетонной смеси осуществляется через загрузочный люк 17 в верхней части котла, а выгрузка по лотку 12 через люк с шиберным затвором 13 в нижней части котла. 66

Котёл для литого асфальта КДМ 150 предназначен для транспортировки литой асфальтобетонной смеси к месту его укладки с непрерывным перемешиванием и поддержанием температуры или подогревом смеси при температуре окружающего воздуха от 10 °С до +40 °С, при этом температура самой смеси не должна опускаться ниже 180°С. Уплотнение смеси катками не требуется. Для выравнивания поверхности покрытия следует применять только легкие рельсовые либо ручные валики. 67

Котёл для литого асфальта КДМ 150 предназначен для транспортировки литой асфальтобетонной смеси к месту его укладки с непрерывным перемешиванием и поддержанием температуры или подогревом смеси при температуре окружающего воздуха от 10 °С до +40 °С, при этом температура самой смеси не должна опускаться ниже 180°С. Уплотнение смеси катками не требуется. Для выравнивания поверхности покрытия следует применять только легкие рельсовые либо ручные валики. 67

Устройство покрытия из литой асфальтобетонной смеси 68

Устройство покрытия из литой асфальтобетонной смеси 68

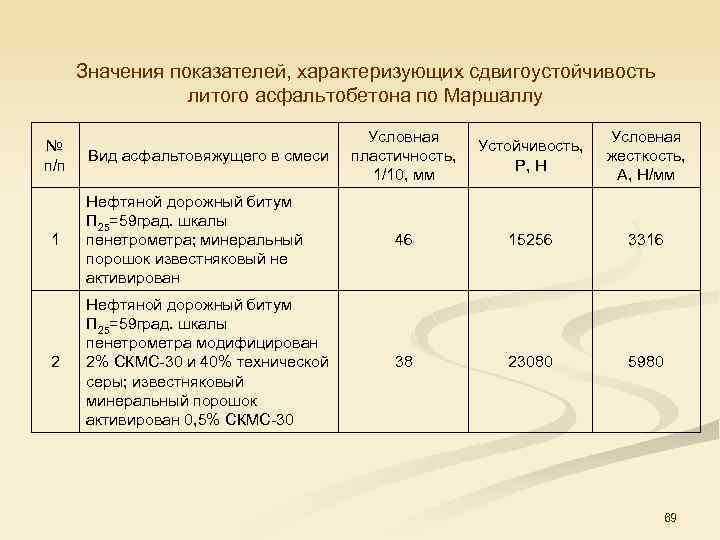

Значения показателей, характеризующих сдвигоустойчивость литого асфальтобетона по Маршаллу Условная пластичность, 1/10, мм Устойчивость, Р, Н Условная жесткость, А, Н/мм 1 Нефтяной дорожный битум П 25=59 град. шкалы пенетрометра; минеральный порошок известняковый не активирован 46 15256 3316 2 Нефтяной дорожный битум П 25=59 град. шкалы пенетрометра модифицирован 2% СКМС 30 и 40% технической серы; известняковый минеральный порошок активирован 0, 5% СКМС 30 38 23080 5980 № п/п Вид асфальтовяжущего в смеси 69

Значения показателей, характеризующих сдвигоустойчивость литого асфальтобетона по Маршаллу Условная пластичность, 1/10, мм Устойчивость, Р, Н Условная жесткость, А, Н/мм 1 Нефтяной дорожный битум П 25=59 град. шкалы пенетрометра; минеральный порошок известняковый не активирован 46 15256 3316 2 Нефтяной дорожный битум П 25=59 град. шкалы пенетрометра модифицирован 2% СКМС 30 и 40% технической серы; известняковый минеральный порошок активирован 0, 5% СКМС 30 38 23080 5980 № п/п Вид асфальтовяжущего в смеси 69

Щебеночно-мастичный асфальтобетон (ЩМА) был разработан в 1966 году в Германии и, начиная, с 1970 года, стал широко применяться в дорожном строительстве, получив название «Splittmastixasphalt» (SMA). Этот вид асфальтобетона появился как результат борьбы дорожных служб Германии с интенсивным разрушением дорожного полотна и образованием в нем колей из за роста интенсивности движения бельшегрузных транспортных средств и применения шипованных шин. Поверхность покрытий, получаемая применении ЩМА, характеризуется комфортными и безопасными ездовыми качествами, а ее текстура отличается шероховатостью и способностью поглощать шум при движении транспортных средств. 70

Щебеночно-мастичный асфальтобетон (ЩМА) был разработан в 1966 году в Германии и, начиная, с 1970 года, стал широко применяться в дорожном строительстве, получив название «Splittmastixasphalt» (SMA). Этот вид асфальтобетона появился как результат борьбы дорожных служб Германии с интенсивным разрушением дорожного полотна и образованием в нем колей из за роста интенсивности движения бельшегрузных транспортных средств и применения шипованных шин. Поверхность покрытий, получаемая применении ЩМА, характеризуется комфортными и безопасными ездовыми качествами, а ее текстура отличается шероховатостью и способностью поглощать шум при движении транспортных средств. 70

Высокое содержание прочного щебня (σст>120 МПа) кубовидной формы (70 80%) в составе минеральной части ЩМА создает каркасную структуру, которая обеспечивает повышенную сдвигоустойчивость покрытия нежесткой дорожной одежды, построенной из ЩМАС. Повышенное содержание, битумополимерного вяжущего в составе ЩМА, в сравнение с традиционными горячими мелкозернистыми асфальтобетонами обеспечивает формирование на поверхности зерен минерального материала пленку мастики и, соответственно, высокую длительную водостойкость и морозостойкость асфальтобетонного покрытия. Основное назначение, вводимой в состав ЩМАС стабилизирующей добавки – препятствовать расслаиванию щебеночно асфальтобетонной смеси при её транспортировании, укладке и уплотнению вследствие структурирующего действия целлюлозного или полимерного волокна на органическое вяжущее и удерживать более толстые пленки вяжущего на поверхности зерен щебня. 71

Высокое содержание прочного щебня (σст>120 МПа) кубовидной формы (70 80%) в составе минеральной части ЩМА создает каркасную структуру, которая обеспечивает повышенную сдвигоустойчивость покрытия нежесткой дорожной одежды, построенной из ЩМАС. Повышенное содержание, битумополимерного вяжущего в составе ЩМА, в сравнение с традиционными горячими мелкозернистыми асфальтобетонами обеспечивает формирование на поверхности зерен минерального материала пленку мастики и, соответственно, высокую длительную водостойкость и морозостойкость асфальтобетонного покрытия. Основное назначение, вводимой в состав ЩМАС стабилизирующей добавки – препятствовать расслаиванию щебеночно асфальтобетонной смеси при её транспортировании, укладке и уплотнению вследствие структурирующего действия целлюлозного или полимерного волокна на органическое вяжущее и удерживать более толстые пленки вяжущего на поверхности зерен щебня. 71

Технико-экономическая целесообразность применения ЩМА для устройства слоев износа нежестких дорожных одежд § Себестоимость 1 т ЩМА в сравнении с традиционной горячей асфальтобетонной смеси выше на 30 35% (большее количество органического вяжущего на 1, 5 2, 0%; более высокого качества минеральные материалы; дополнительное использование стабилизирующего волокна VIATOP 66 из целлюлозного волокна (0, 45% от объема смеси). § ЩМА укладывается более тонким слоем, чем обычный асфальтобетон 25 35 мм по сравнению с 35 50 мм, что позволяет уменьшить расход материала на 1 кв. м до 40%. § Долговечность дорожного покрытия из ЩМА превосходит срок службы покрытия асфальтобетона в 2 3 раза (предел прочности при сжатии ЩМА в 1, 5 4 раза выше, чем для асфальтобетона), более высокая усталостная прочность, морозостойкость и водостойкость, способность противостоять колееобразованию. 72

Технико-экономическая целесообразность применения ЩМА для устройства слоев износа нежестких дорожных одежд § Себестоимость 1 т ЩМА в сравнении с традиционной горячей асфальтобетонной смеси выше на 30 35% (большее количество органического вяжущего на 1, 5 2, 0%; более высокого качества минеральные материалы; дополнительное использование стабилизирующего волокна VIATOP 66 из целлюлозного волокна (0, 45% от объема смеси). § ЩМА укладывается более тонким слоем, чем обычный асфальтобетон 25 35 мм по сравнению с 35 50 мм, что позволяет уменьшить расход материала на 1 кв. м до 40%. § Долговечность дорожного покрытия из ЩМА превосходит срок службы покрытия асфальтобетона в 2 3 раза (предел прочности при сжатии ЩМА в 1, 5 4 раза выше, чем для асфальтобетона), более высокая усталостная прочность, морозостойкость и водостойкость, способность противостоять колееобразованию. 72

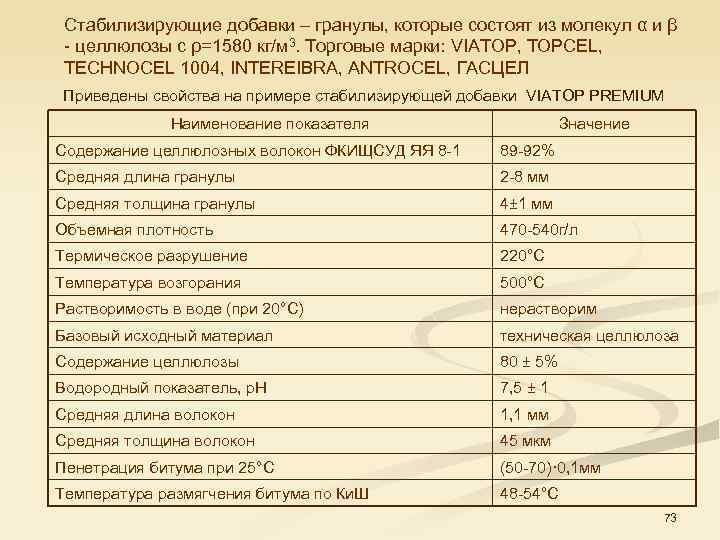

Cтабилизирующие добавки – гранулы, которые состоят из молекул α и β целлюлозы с ρ=1580 кг/м 3. Торговые марки: VIATOP, TOPCEL, TECHNOCEL 1004, INTEREIBRA, ANTROCEL, ГАСЦЕЛ Приведены свойства на примере стабилизирующей добавки VIATOP PREMIUM Наименование показателя Значение Содержание целлюлозных волокон ФКИЩСУД ЯЯ 8 1 89 92% Средняя длина гранулы 2 8 мм Средняя толщина гранулы 4± 1 мм Объемная плотность 470 540 г/л Термическое разрушение 220°С Температура возгорания 500°С Растворимость в воде (при 20°С) нерастворим Базовый исходный материал техническая целлюлоза Содержание целлюлозы 80 ± 5% Водородный показатель, р. Н 7, 5 ± 1 Средняя длина волокон 1, 1 мм Средняя толщина волокон 45 мкм Пенетрация битума при 25°С (50 70)· 0, 1 мм Температура размягчения битума по Ки. Ш 48 54°С 73

Cтабилизирующие добавки – гранулы, которые состоят из молекул α и β целлюлозы с ρ=1580 кг/м 3. Торговые марки: VIATOP, TOPCEL, TECHNOCEL 1004, INTEREIBRA, ANTROCEL, ГАСЦЕЛ Приведены свойства на примере стабилизирующей добавки VIATOP PREMIUM Наименование показателя Значение Содержание целлюлозных волокон ФКИЩСУД ЯЯ 8 1 89 92% Средняя длина гранулы 2 8 мм Средняя толщина гранулы 4± 1 мм Объемная плотность 470 540 г/л Термическое разрушение 220°С Температура возгорания 500°С Растворимость в воде (при 20°С) нерастворим Базовый исходный материал техническая целлюлоза Содержание целлюлозы 80 ± 5% Водородный показатель, р. Н 7, 5 ± 1 Средняя длина волокон 1, 1 мм Средняя толщина волокон 45 мкм Пенетрация битума при 25°С (50 70)· 0, 1 мм Температура размягчения битума по Ки. Ш 48 54°С 73

Зерновой состав частиц ЩМА Вид ЩМАС и ЩМА Содержание минеральных зерен, %, по массе, меньших данного размера, мм 20 15 10 5 2, 5 1, 25 0, 63 0, 315 0, 17 0, 071 100 90 43 32 29 18 24 15 22 14 18 12 16 11 100 90 40 30 29 19 26 16 22 13 20 11 17 11 15 10 100 90 60 40 35 25 28 18 25 15 22 12 20 10 16 9 14 9 70 50 42 25 30 20 25 15 24 13 21 11 19 9 15 8 13 8 ЩМА 5 ЩМА 10 ЩМА 15 ЩМА 20 100 90 Показатели качества ЩМА по степени расслоения должны отвечать требованиям Время выдержки в бункере асфальтосмесителя, часы Время транспортирования в автомобиле, часы Значение показателя расслоения, % ≤ 0, 5 0, 5 1, 0 1 2 менее 0, 25 0, 20 0, 10 0, 5 1, 0 2, 0 ≤ 0, 5 0, 20 0, 15 0, 5 1, 0 2, 0 0, 5 1, 0 0, 15 0, 75 0, 5 1, 0 2, 0 0, 05 0, 03, не больше 74

Зерновой состав частиц ЩМА Вид ЩМАС и ЩМА Содержание минеральных зерен, %, по массе, меньших данного размера, мм 20 15 10 5 2, 5 1, 25 0, 63 0, 315 0, 17 0, 071 100 90 43 32 29 18 24 15 22 14 18 12 16 11 100 90 40 30 29 19 26 16 22 13 20 11 17 11 15 10 100 90 60 40 35 25 28 18 25 15 22 12 20 10 16 9 14 9 70 50 42 25 30 20 25 15 24 13 21 11 19 9 15 8 13 8 ЩМА 5 ЩМА 10 ЩМА 15 ЩМА 20 100 90 Показатели качества ЩМА по степени расслоения должны отвечать требованиям Время выдержки в бункере асфальтосмесителя, часы Время транспортирования в автомобиле, часы Значение показателя расслоения, % ≤ 0, 5 0, 5 1, 0 1 2 менее 0, 25 0, 20 0, 10 0, 5 1, 0 2, 0 ≤ 0, 5 0, 20 0, 15 0, 5 1, 0 2, 0 0, 5 1, 0 0, 15 0, 75 0, 5 1, 0 2, 0 0, 05 0, 03, не больше 74

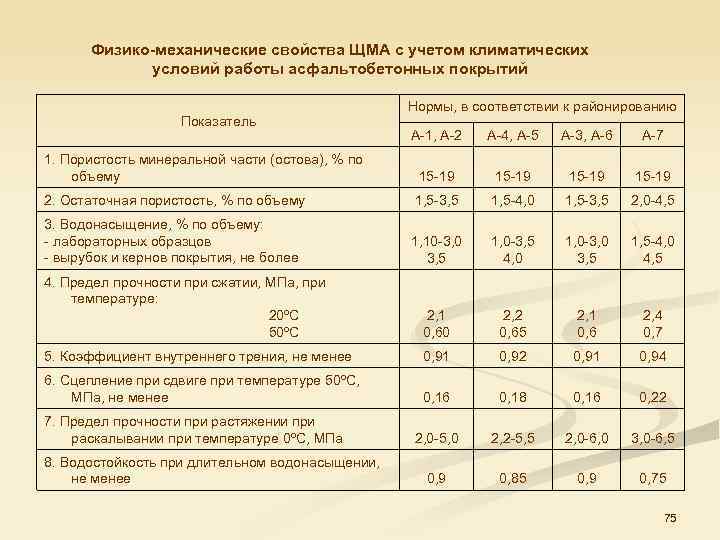

Физико-механические свойства ЩМА с учетом климатических условий работы асфальтобетонных покрытий Показатель Нормы, в соответствии к районированию А 1, А 2 А 4, А 5 А 3, А 6 А 7 1. Пористость минеральной части (остова), % по объему 15 19 2. Остаточная пористость, % по объему 1, 5 3, 5 1, 5 4, 0 1, 5 3, 5 2, 0 4, 5 3. Водонасыщение, % по объему: лабораторных образцов вырубок и кернов покрытия, не более 1, 10 3, 5 1, 0 3, 5 4, 0 1, 0 3, 5 1, 5 4, 0 4, 5 4. Предел прочности при сжатии, МПа, при температуре: 20ºС 50ºС 2, 1 0, 60 2, 2 0, 65 2, 1 0, 6 2, 4 0, 7 5. Коэффициент внутреннего трения, не менее 0, 91 0, 92 0, 91 0, 94 6. Сцепление при сдвиге при температуре 50ºС, МПа, не менее 0, 16 0, 18 0, 16 0, 22 2, 0 5, 0 2, 2 5, 5 2, 0 6, 0 3, 0 6, 5 0, 9 0, 85 0, 9 0, 75 7. Предел прочности при растяжении при раскалывании при температуре 0ºС, МПа 8. Водостойкость при длительном водонасыщении, не менее 75

Физико-механические свойства ЩМА с учетом климатических условий работы асфальтобетонных покрытий Показатель Нормы, в соответствии к районированию А 1, А 2 А 4, А 5 А 3, А 6 А 7 1. Пористость минеральной части (остова), % по объему 15 19 2. Остаточная пористость, % по объему 1, 5 3, 5 1, 5 4, 0 1, 5 3, 5 2, 0 4, 5 3. Водонасыщение, % по объему: лабораторных образцов вырубок и кернов покрытия, не более 1, 10 3, 5 1, 0 3, 5 4, 0 1, 0 3, 5 1, 5 4, 0 4, 5 4. Предел прочности при сжатии, МПа, при температуре: 20ºС 50ºС 2, 1 0, 60 2, 2 0, 65 2, 1 0, 6 2, 4 0, 7 5. Коэффициент внутреннего трения, не менее 0, 91 0, 92 0, 91 0, 94 6. Сцепление при сдвиге при температуре 50ºС, МПа, не менее 0, 16 0, 18 0, 16 0, 22 2, 0 5, 0 2, 2 5, 5 2, 0 6, 0 3, 0 6, 5 0, 9 0, 85 0, 9 0, 75 7. Предел прочности при растяжении при раскалывании при температуре 0ºС, МПа 8. Водостойкость при длительном водонасыщении, не менее 75

Использование ЩМА в верхних слоях покрытий позволяет обеспечить: увеличение интенсивности движения; повышенную нагрузку на ось колеса; снижение шума; долговечность; повысить коэффициент сцепления колеса автомобиля с поверхностью покрытия; улучшить видимость дорожной разметки 76

Использование ЩМА в верхних слоях покрытий позволяет обеспечить: увеличение интенсивности движения; повышенную нагрузку на ось колеса; снижение шума; долговечность; повысить коэффициент сцепления колеса автомобиля с поверхностью покрытия; улучшить видимость дорожной разметки 76

Физико-механические свойства литого асфальтобетона № п/п Нормы по типам Показатели свойств І ІІ ІІІ ІV V 1 Пористость минерального остова, % по объему, не более 20 22 22 2 Водонасыщение, % по объему, не более 1, 0 5, 0 7, 0 0, 5 3 Прочность при сжатии при температуре +50°С, не менее 1, 0 0, 7 1, 0 4 Подвижность смеси при 200°С, не менее, мм 30 25 – – 30 5 Глубина вдавливания штампа при температуре +40°С, мм, в пределах 1, 6 1, 4 – – 1 10 6 Прочность на растяжение при разрыве при температуре 0°С, МПа, не менее не более 2, 5 6, 0 2, 5 5, 5 2, 5 6, 0 7 Показатель однородности, не более 0, 16 0, 18 0, 16 77

Физико-механические свойства литого асфальтобетона № п/п Нормы по типам Показатели свойств І ІІ ІІІ ІV V 1 Пористость минерального остова, % по объему, не более 20 22 22 2 Водонасыщение, % по объему, не более 1, 0 5, 0 7, 0 0, 5 3 Прочность при сжатии при температуре +50°С, не менее 1, 0 0, 7 1, 0 4 Подвижность смеси при 200°С, не менее, мм 30 25 – – 30 5 Глубина вдавливания штампа при температуре +40°С, мм, в пределах 1, 6 1, 4 – – 1 10 6 Прочность на растяжение при разрыве при температуре 0°С, МПа, не менее не более 2, 5 6, 0 2, 5 5, 5 2, 5 6, 0 7 Показатель однородности, не более 0, 16 0, 18 0, 16 77

Компоненты щебеночно мастичного асфальтобетона ЩМА 0/5 ЩМА 0/8 ЩМА 0/11 78

Компоненты щебеночно мастичного асфальтобетона ЩМА 0/5 ЩМА 0/8 ЩМА 0/11 78

Основа для долговечного взаимодействия дисперсной структуры TECHNOCEL Специалистам известно как эффективна целлюлоза в качестве стабилизирующей добавки в асфальты. Целюлозное волокно TECHNOCEL благодаря своим уникальным свойствам зарекомендовал себя наилучшим битумоносителем в асфальтах: • имеет пространственную структуру • устойчив к воздействию нагрева до 250 С • экологически чист • физиологически и токсилогически безопасен Трехмерный каркас из TECHNOCEL волокон 79

Основа для долговечного взаимодействия дисперсной структуры TECHNOCEL Специалистам известно как эффективна целлюлоза в качестве стабилизирующей добавки в асфальты. Целюлозное волокно TECHNOCEL благодаря своим уникальным свойствам зарекомендовал себя наилучшим битумоносителем в асфальтах: • имеет пространственную структуру • устойчив к воздействию нагрева до 250 С • экологически чист • физиологически и токсилогически безопасен Трехмерный каркас из TECHNOCEL волокон 79

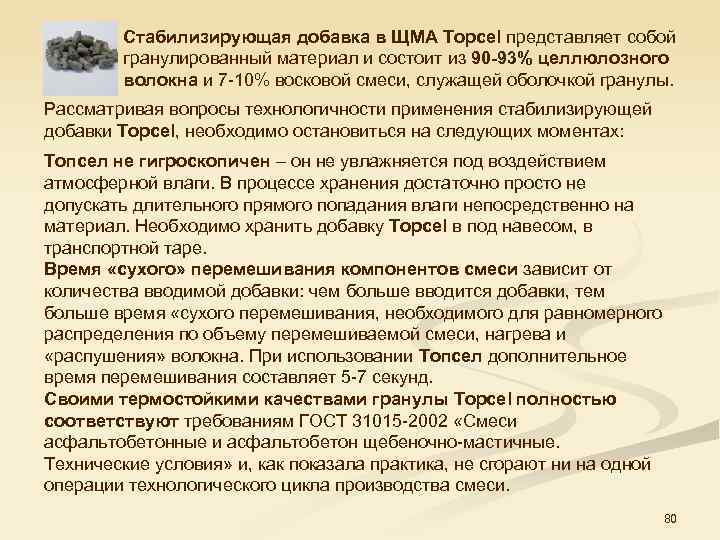

Стабилизирующая добавка в ЩМА Topcel представляет собой гранулированный материал и состоит из 90 -93% целлюлозного волокна и 7 10% восковой смеси, служащей оболочкой гранулы. Рассматривая вопросы технологичности применения стабилизирующей добавки Topcel, необходимо остановиться на следующих моментах: Топсел не гигроскопичен – он не увлажняется под воздействием атмосферной влаги. В процессе хранения достаточно просто не допускать длительного прямого попадания влаги непосредственно на материал. Необходимо хранить добавку Topcel в под навесом, в транспортной таре. Время «сухого» перемешивания компонентов смеси зависит от количества вводимой добавки: чем больше вводится добавки, тем больше время «сухого перемешивания, необходимого для равномерного распределения по объему перемешиваемой смеси, нагрева и «распушения» волокна. При использовании Топсел дополнительное время перемешивания составляет 5 7 секунд. Своими термостойкими качествами гранулы Topcel полностью соответствуют требованиям ГОСТ 31015 2002 «Смеси асфальтобетонные и асфальтобетон щебеночно мастичные. Технические условия» и, как показала практика, не сгорают ни на одной операции технологического цикла производства смеси. 80

Стабилизирующая добавка в ЩМА Topcel представляет собой гранулированный материал и состоит из 90 -93% целлюлозного волокна и 7 10% восковой смеси, служащей оболочкой гранулы. Рассматривая вопросы технологичности применения стабилизирующей добавки Topcel, необходимо остановиться на следующих моментах: Топсел не гигроскопичен – он не увлажняется под воздействием атмосферной влаги. В процессе хранения достаточно просто не допускать длительного прямого попадания влаги непосредственно на материал. Необходимо хранить добавку Topcel в под навесом, в транспортной таре. Время «сухого» перемешивания компонентов смеси зависит от количества вводимой добавки: чем больше вводится добавки, тем больше время «сухого перемешивания, необходимого для равномерного распределения по объему перемешиваемой смеси, нагрева и «распушения» волокна. При использовании Топсел дополнительное время перемешивания составляет 5 7 секунд. Своими термостойкими качествами гранулы Topcel полностью соответствуют требованиям ГОСТ 31015 2002 «Смеси асфальтобетонные и асфальтобетон щебеночно мастичные. Технические условия» и, как показала практика, не сгорают ни на одной операции технологического цикла производства смеси. 80

Помимо эксплуатационных характеристик, рассмотренных выше, стабилизирующую добавку TOPCEL характеризуют следующие показатели: § термоустойчивость при нагревании до температуры 250°С; § токсилогическая и физиологическая безопасность применения; § лёгкое и эффективное выделение волокон целлюлозы из гранул; § качественный транспортабельный материал для автоматического дозирования; § не подвергается слеживаемости при хранении. TOPCEL – гранулированные волокна, изготовленные из чистого волокна TECHNOCEL, были разработаны специально для автоматического дозирования на смесительной установке. 81

Помимо эксплуатационных характеристик, рассмотренных выше, стабилизирующую добавку TOPCEL характеризуют следующие показатели: § термоустойчивость при нагревании до температуры 250°С; § токсилогическая и физиологическая безопасность применения; § лёгкое и эффективное выделение волокон целлюлозы из гранул; § качественный транспортабельный материал для автоматического дозирования; § не подвергается слеживаемости при хранении. TOPCEL – гранулированные волокна, изготовленные из чистого волокна TECHNOCEL, были разработаны специально для автоматического дозирования на смесительной установке. 81

Перекрестки Взлетно посадочные полосы Гидротехнические сооружения 82

Перекрестки Взлетно посадочные полосы Гидротехнические сооружения 82

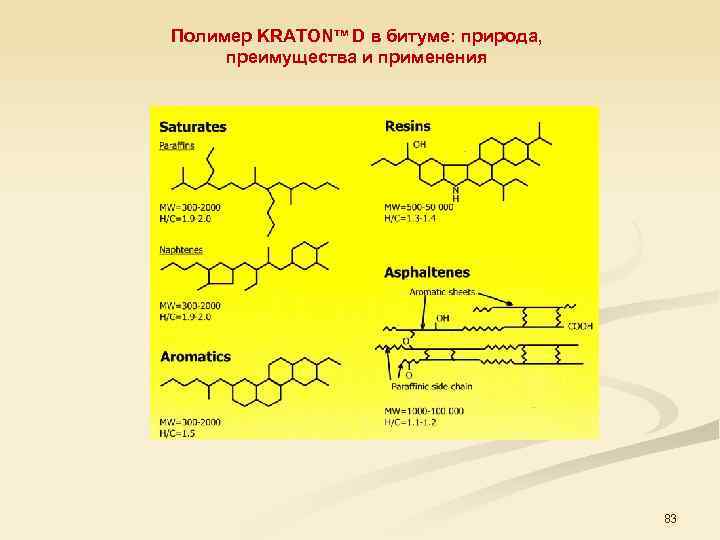

Полимер KRATONтм D в битуме: природа, преимущества и применения 83

Полимер KRATONтм D в битуме: природа, преимущества и применения 83

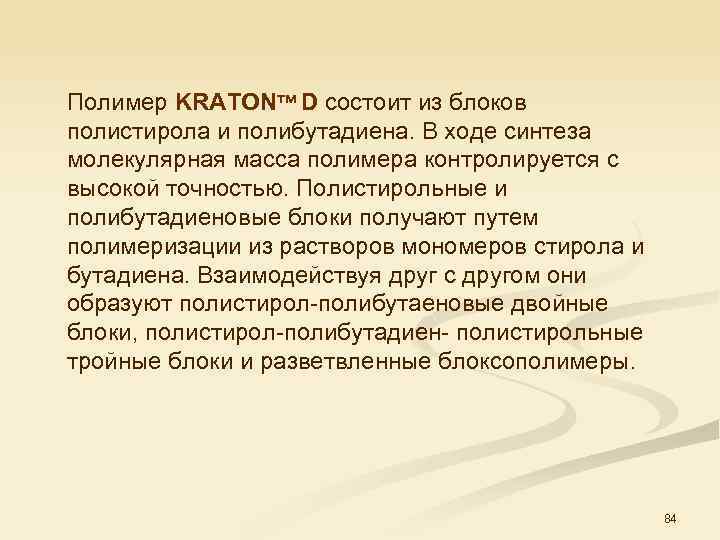

Полимер KRATONтм D состоит из блоков полистирола и полибутадиена. В ходе синтеза молекулярная масса полимера контролируется с высокой точностью. Полистирольные и полибутадиеновые блоки получают путем полимеризации из растворов мономеров стирола и бутадиена. Взаимодействуя друг с другом они образуют полистирол полибутаеновые двойные блоки, полистирол полибутадиен полистирольные тройные блоки и разветвленные блоксополимеры. 84

Полимер KRATONтм D состоит из блоков полистирола и полибутадиена. В ходе синтеза молекулярная масса полимера контролируется с высокой точностью. Полистирольные и полибутадиеновые блоки получают путем полимеризации из растворов мономеров стирола и бутадиена. Взаимодействуя друг с другом они образуют полистирол полибутаеновые двойные блоки, полистирол полибутадиен полистирольные тройные блоки и разветвленные блоксополимеры. 84

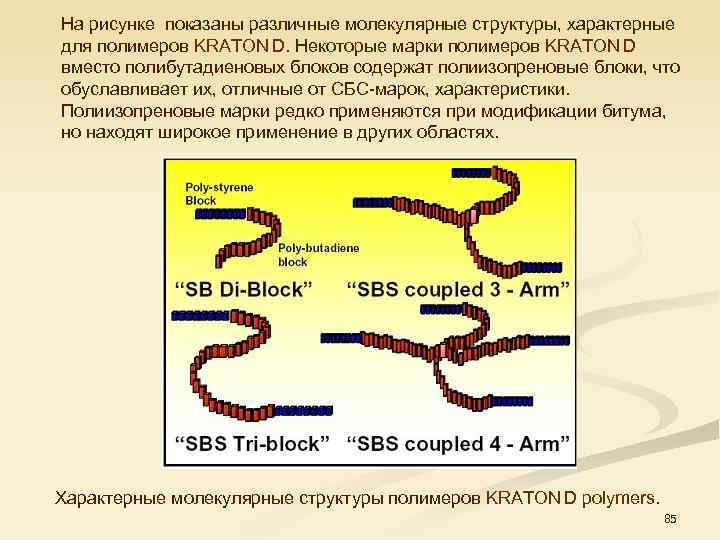

На рисунке показаны различные молекулярные структуры, характерные для полимеров KRATON D. Некоторые марки полимеров KRATON D вместо полибутадиеновых блоков содержат полиизопреновые блоки, что обуславливает их, отличные от СБС марок, характеристики. Полиизопреновые марки редко применяются при модификации битума, но находят широкое применение в других областях. Характерные молекулярные структуры полимеров KRATON D polymers. 85

На рисунке показаны различные молекулярные структуры, характерные для полимеров KRATON D. Некоторые марки полимеров KRATON D вместо полибутадиеновых блоков содержат полиизопреновые блоки, что обуславливает их, отличные от СБС марок, характеристики. Полиизопреновые марки редко применяются при модификации битума, но находят широкое применение в других областях. Характерные молекулярные структуры полимеров KRATON D polymers. 85

Полистирол и полибутадиен расслаиваются при низкой температуре, образуя разделенные микроскопические домены. В отдельных полимерах KRATON D полистирол образует твердые «острова» в «море» полибутадиена. Каучуковые молекулы полибутадиена связывают полистирольные «острова» , образуя при этом трехмерную сетку. Полибутадиен и, следовательно, полимер KRATON D сохраняют эластичность при температуре 60°С, тогда как полистирольные домены остаются жесткими вплоть до температуры стеклования полистирола, равной приблизительно 100°С. Таким образом, данный полимер обладает свойствами каучука в широком температурном диапазоне. 86

Полистирол и полибутадиен расслаиваются при низкой температуре, образуя разделенные микроскопические домены. В отдельных полимерах KRATON D полистирол образует твердые «острова» в «море» полибутадиена. Каучуковые молекулы полибутадиена связывают полистирольные «острова» , образуя при этом трехмерную сетку. Полибутадиен и, следовательно, полимер KRATON D сохраняют эластичность при температуре 60°С, тогда как полистирольные домены остаются жесткими вплоть до температуры стеклования полистирола, равной приблизительно 100°С. Таким образом, данный полимер обладает свойствами каучука в широком температурном диапазоне. 86

При нагревании продукта до температур, превышающих температуру стеклования полистирола, полимер становится пластичным. Полученную вязкую массу можно подвергать различным быстрым деформациям, например, формованию. Отходы производства могут быть расплавлены и легко подвергнуты повторному формованию. В смесях с битумом полибутадиен способен адсорбировать масляные компоненты в количествах, до 10 раз превышающих его собственный вес. Полистирольные домены также адсорбируют масла, особенно масла ароматической природы. Структура пространственной сетки образуется уже при 5% ном содержании полимера KRATON D, придавая продукту эластичность и обуславливая его совместимость в широком температурном диапазоне. 87

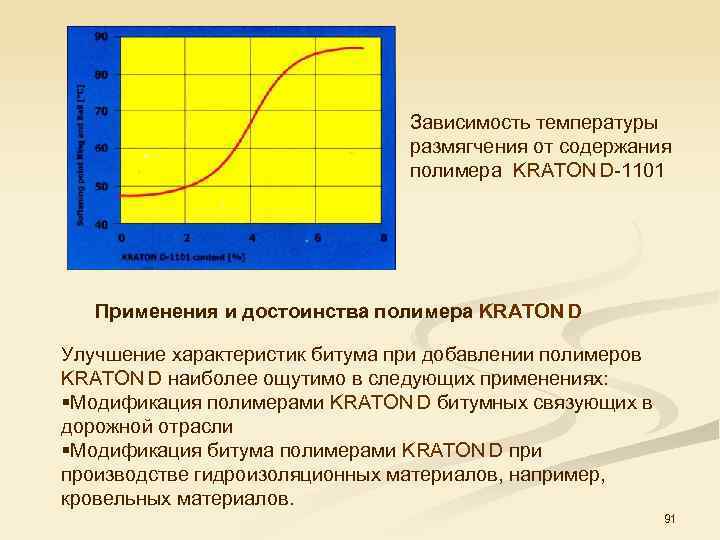

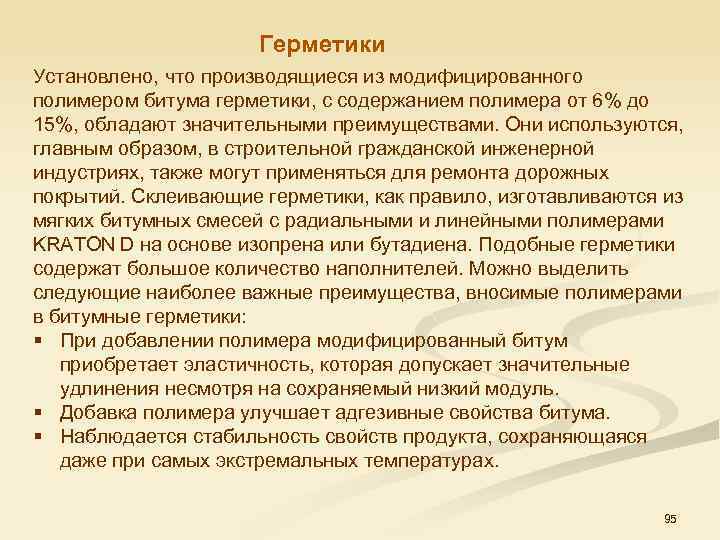

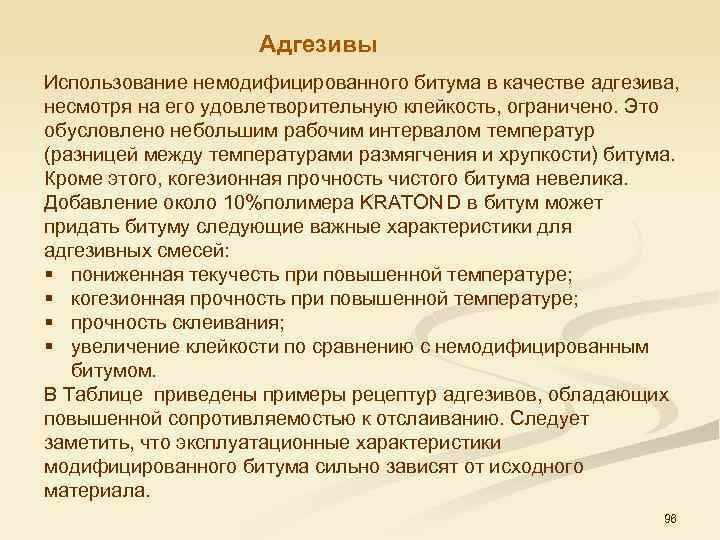

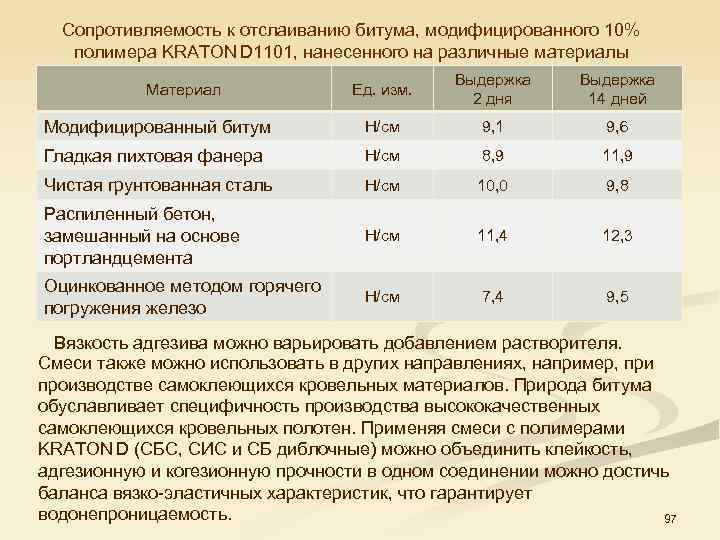

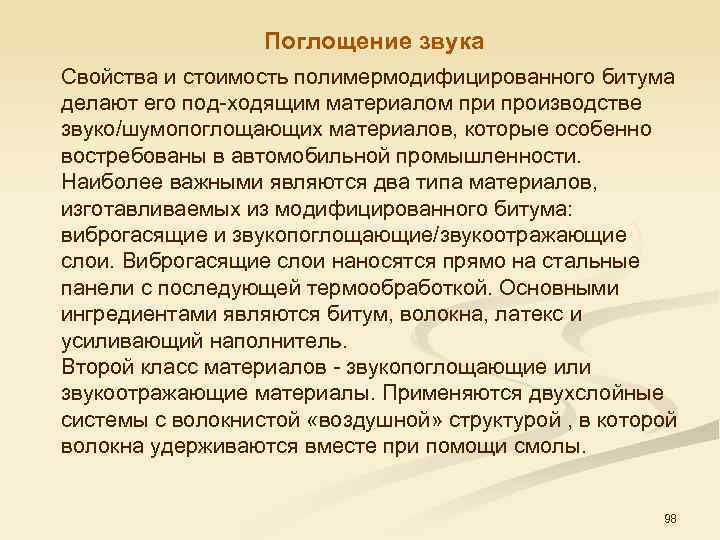

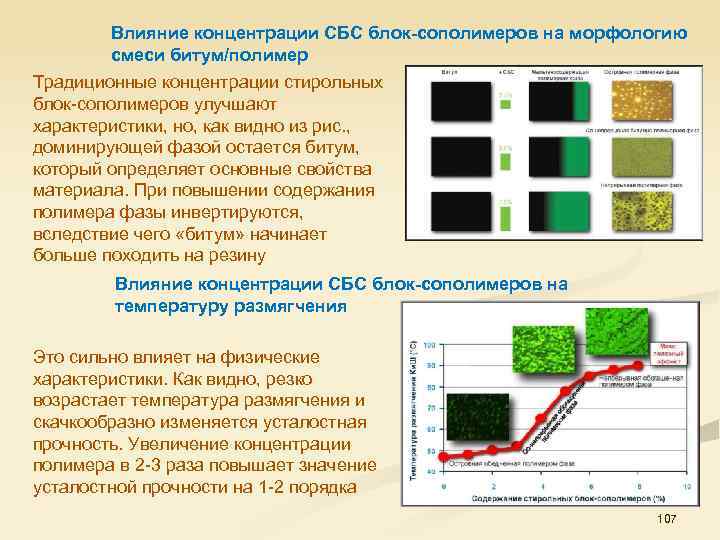

При нагревании продукта до температур, превышающих температуру стеклования полистирола, полимер становится пластичным. Полученную вязкую массу можно подвергать различным быстрым деформациям, например, формованию. Отходы производства могут быть расплавлены и легко подвергнуты повторному формованию. В смесях с битумом полибутадиен способен адсорбировать масляные компоненты в количествах, до 10 раз превышающих его собственный вес. Полистирольные домены также адсорбируют масла, особенно масла ароматической природы. Структура пространственной сетки образуется уже при 5% ном содержании полимера KRATON D, придавая продукту эластичность и обуславливая его совместимость в широком температурном диапазоне. 87