ПРУЖИННЫЕ ПП ДЭ ПЛАСТИКИ СТЁКЛА 1.ppt

- Количество слайдов: 59

Сплавы с высокими упругими свойствами.

Сплавы с высокими упругими свойствами.

Пружинные стали. • Пружины, рессоры и другие упругие элементы являются важнейшими деталями различных машин и механизмов. В работе они испытывают многократные переменные нагрузки. Под действием нагрузки пружины и рессоры упруго деформируются, а после прекращения действия нагрузки восстанавливают свою первоначальную форму и размеры. Особенностью работы является то, что при значительных статических и ударных нагрузках они должны испытывать только упругую деформацию, остаточная деформация не допускается. Основные требования к пружинным сталям – обеспечение высоких значений пределов упругости, текучести, выносливости, а также необходимой пластичности и сопротивления хрупкому разрушению, стойкости к релаксации напряжений.

Пружинные стали. • Пружины, рессоры и другие упругие элементы являются важнейшими деталями различных машин и механизмов. В работе они испытывают многократные переменные нагрузки. Под действием нагрузки пружины и рессоры упруго деформируются, а после прекращения действия нагрузки восстанавливают свою первоначальную форму и размеры. Особенностью работы является то, что при значительных статических и ударных нагрузках они должны испытывать только упругую деформацию, остаточная деформация не допускается. Основные требования к пружинным сталям – обеспечение высоких значений пределов упругости, текучести, выносливости, а также необходимой пластичности и сопротивления хрупкому разрушению, стойкости к релаксации напряжений.

• Пружины работают в области упругих деформаций, когда между действующим напряжением и деформацией наблюдается пропорциональность. При длительной работе пропорциональность нарушается из-за перехода части энергии упругой деформации в энергию пластической деформации. Напряжения при этом снижаются. • Самопроизвольное снижение напряжений при постоянной суммарной деформации называется релаксацией напряжений. • Релаксация приводит к снижению упругости и надежности работы пружин.

• Пружины работают в области упругих деформаций, когда между действующим напряжением и деформацией наблюдается пропорциональность. При длительной работе пропорциональность нарушается из-за перехода части энергии упругой деформации в энергию пластической деформации. Напряжения при этом снижаются. • Самопроизвольное снижение напряжений при постоянной суммарной деформации называется релаксацией напряжений. • Релаксация приводит к снижению упругости и надежности работы пружин.

• Пружины изготавливаются из углеродистых (65, 70) и легированных (60 С 2, 50 ХГС, 60 С 2 ХФА, 55 ХГР) конструкционных сталей. • Для упрочнения пружинных углеродистых сталей применяют холодную пластическую деформацию посредством дробеструйной и гидроабразивной обработок, в процессе которых в поверхностном слое деталей наводятся остаточные напряжения сжатия. • Повышенные значения предела упругости получают после закалки со средним отпуском при температуре 400… 480 o. С. • Для сталей, используемых для пружин, необходимо обеспечить сквозную прокаливаемость, чтобы получить структуру троостита по всему сечению. • Упругие и прочностные свойства пружинных сталей достигаются при изотермической закалке.

• Пружины изготавливаются из углеродистых (65, 70) и легированных (60 С 2, 50 ХГС, 60 С 2 ХФА, 55 ХГР) конструкционных сталей. • Для упрочнения пружинных углеродистых сталей применяют холодную пластическую деформацию посредством дробеструйной и гидроабразивной обработок, в процессе которых в поверхностном слое деталей наводятся остаточные напряжения сжатия. • Повышенные значения предела упругости получают после закалки со средним отпуском при температуре 400… 480 o. С. • Для сталей, используемых для пружин, необходимо обеспечить сквозную прокаливаемость, чтобы получить структуру троостита по всему сечению. • Упругие и прочностные свойства пружинных сталей достигаются при изотермической закалке.

• • • Для закрепления дислокаций используют все средства создания эффективных барьеров: легирование, повышение плотности дислокаций, выделение дисперсных частиц вторичных фаз. Наиболее благоприятную субструктуру, с точки зрения упругих свойств, формирует термомеханическая обработка. Ее успешно применяют для всех пружинных сплавов. Рис. 1. Диаграмма деформации, объясняющая релаксацию и упругое последействие

• • • Для закрепления дислокаций используют все средства создания эффективных барьеров: легирование, повышение плотности дислокаций, выделение дисперсных частиц вторичных фаз. Наиболее благоприятную субструктуру, с точки зрения упругих свойств, формирует термомеханическая обработка. Ее успешно применяют для всех пружинных сплавов. Рис. 1. Диаграмма деформации, объясняющая релаксацию и упругое последействие

• Пружинные стали легируют элементами, которые повышают предел упругости – кремнием, марганцем, хромом, вольфрамом, ванадием, бором. • В целях повышения усталостной прочности не допускается обезуглероживание при нагреве под закалку и требуется высокое качество поверхности. • Пружины и другие элементы специального назначения изготавливают из высокохромистых мартенситных (30 Х 13), мартенситно-стареющих (03 Х 12 Н 10 Д 2 Т), аустенитных нержавеющих (12 Х 18 Н 10 Т), аустенито-мартенситных (09 Х 15 Н 8 Ю), быстрорежущих (Р 18) и других сталей и сплавов.

• Пружинные стали легируют элементами, которые повышают предел упругости – кремнием, марганцем, хромом, вольфрамом, ванадием, бором. • В целях повышения усталостной прочности не допускается обезуглероживание при нагреве под закалку и требуется высокое качество поверхности. • Пружины и другие элементы специального назначения изготавливают из высокохромистых мартенситных (30 Х 13), мартенситно-стареющих (03 Х 12 Н 10 Д 2 Т), аустенитных нержавеющих (12 Х 18 Н 10 Т), аустенито-мартенситных (09 Х 15 Н 8 Ю), быстрорежущих (Р 18) и других сталей и сплавов.

• Характеристика упругого элемента зависит от его конструкции (числа витков пружины, диаметра проволоки и т. п. ) и упругих свойств материала: модуля упругости и предела упругости. Угол наклона характеристики к оси деформации (см. рис. ) определяется модулем упругости. Чем он меньше, тем больше упругая деформация, наибольшая величина которой е, мах = 0, 002 % Стали, имея высокий модуль упругости, не обеспечивают высокой чувствительности упругих элементов приборов. Для их изготовления используют сплавы на основе меди (бериллиевые бронзы), которые при практически одинаковом со сталями пределе упругости имеют почти в 2 раза меньший модуль упругости. Различие в модуле упругости этих материалов иллюстрирует рис. ; характеристика 1 соответствует бронзам, характеристика 2 -сталям.

• Характеристика упругого элемента зависит от его конструкции (числа витков пружины, диаметра проволоки и т. п. ) и упругих свойств материала: модуля упругости и предела упругости. Угол наклона характеристики к оси деформации (см. рис. ) определяется модулем упругости. Чем он меньше, тем больше упругая деформация, наибольшая величина которой е, мах = 0, 002 % Стали, имея высокий модуль упругости, не обеспечивают высокой чувствительности упругих элементов приборов. Для их изготовления используют сплавы на основе меди (бериллиевые бронзы), которые при практически одинаковом со сталями пределе упругости имеют почти в 2 раза меньший модуль упругости. Различие в модуле упругости этих материалов иллюстрирует рис. ; характеристика 1 соответствует бронзам, характеристика 2 -сталям.

• Для того чтобы снизить неупругие эффекты, надо повысить сопротивление малым пластическим деформациям, т. е. формировать малоподвижную дислокационную структуру. Закрепление дислокаций в рассматриваемых сплавах осуществляется вьщеляющимися после закалки и старения высокодисперсными когерентными частицами вторичных фаз. • • Бериллиевые бронзы используют для изготовления упругих элементов ответственного назначения. Бериллиевые бронзы-это сплавы на медной основе с высоким пределом упругости и низким модулем упругости (ГОСТ 18175 - 78). Такое сочетание свойств обеспечивает малые неупругие эффекты при больших упругих деформациях. Кроме этого, сплавы обладают высокой коррозионной стойкостью, электропроводимостью, немагнитностью, хорошей технологичностью, а также способностью упрочняться термической обработкой. Например, сплав Бр. Б 2, в котором содержание бериллия составляет около 2%, после закалки и старения имеет предел упругости = 600 МПа

• Для того чтобы снизить неупругие эффекты, надо повысить сопротивление малым пластическим деформациям, т. е. формировать малоподвижную дислокационную структуру. Закрепление дислокаций в рассматриваемых сплавах осуществляется вьщеляющимися после закалки и старения высокодисперсными когерентными частицами вторичных фаз. • • Бериллиевые бронзы используют для изготовления упругих элементов ответственного назначения. Бериллиевые бронзы-это сплавы на медной основе с высоким пределом упругости и низким модулем упругости (ГОСТ 18175 - 78). Такое сочетание свойств обеспечивает малые неупругие эффекты при больших упругих деформациях. Кроме этого, сплавы обладают высокой коррозионной стойкостью, электропроводимостью, немагнитностью, хорошей технологичностью, а также способностью упрочняться термической обработкой. Например, сплав Бр. Б 2, в котором содержание бериллия составляет около 2%, после закалки и старения имеет предел упругости = 600 МПа

Увеличение содержания бериллия до 2, 5 % повышает предел упругости. Однако высокая стоимость бериллия ограничивает применение такого сплава. Широко используется сплав Бр. БНТ 1, 9, легированный титаном и никелем. По упругим свойствам он мало уступает сплаву Бр. Б 2, 5 • Бр. Б 2 ; Бр. БНТ 1, 9 Мг ; 36 НХТЮ

Увеличение содержания бериллия до 2, 5 % повышает предел упругости. Однако высокая стоимость бериллия ограничивает применение такого сплава. Широко используется сплав Бр. БНТ 1, 9, легированный титаном и никелем. По упругим свойствам он мало уступает сплаву Бр. Б 2, 5 • Бр. Б 2 ; Бр. БНТ 1, 9 Мг ; 36 НХТЮ

• • • Сравнение характеристик стали и титана показывает, что объёмная эффективность пружин из титанового сплава более чем на 25% выше, чем у стальных, а по весовой эффективности превосходят их более чем в два раза. Таким образом, пружины из титановых сплавов должны быть компактнее и легче эквивалентных стальных пружин. В качестве пружинного материала, обеспечивающего значительную экономию массы и объема, целесообразно применение высокопрочных титановых сплавов с уровнем прочности от 1200 МПа Из отечественных материалов этим требованиям наиболее соответствуют титановые сплавы с (α+β) – структурой ВТ 16 и ВТ 23, а также β – сплав марки ТС 6. В пресной воде титан не корродирует, по стойкости в морской воде он превосходит нержавеющие стали в 10 -20 раз. Из числа органических сред, в которых титан обладает высокой коррозионной стойкостью можно назвать все нефтепродукты и многие органические кислоты. В сравнении с клапанной пружиной из нержавеющего хромоникелевого сплава 12 Х 18 Н 10 Т аналогичная титановая пружина из сплава ВТ 16 будет на 30 -40% дороже, однако повышенный срок службы пружины с многократно компенсирует понесённые затраты.

• • • Сравнение характеристик стали и титана показывает, что объёмная эффективность пружин из титанового сплава более чем на 25% выше, чем у стальных, а по весовой эффективности превосходят их более чем в два раза. Таким образом, пружины из титановых сплавов должны быть компактнее и легче эквивалентных стальных пружин. В качестве пружинного материала, обеспечивающего значительную экономию массы и объема, целесообразно применение высокопрочных титановых сплавов с уровнем прочности от 1200 МПа Из отечественных материалов этим требованиям наиболее соответствуют титановые сплавы с (α+β) – структурой ВТ 16 и ВТ 23, а также β – сплав марки ТС 6. В пресной воде титан не корродирует, по стойкости в морской воде он превосходит нержавеющие стали в 10 -20 раз. Из числа органических сред, в которых титан обладает высокой коррозионной стойкостью можно назвать все нефтепродукты и многие органические кислоты. В сравнении с клапанной пружиной из нержавеющего хромоникелевого сплава 12 Х 18 Н 10 Т аналогичная титановая пружина из сплава ВТ 16 будет на 30 -40% дороже, однако повышенный срок службы пружины с многократно компенсирует понесённые затраты.

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

• Композиционный материал - неоднородный сплошной материал, состоящий из двух или более компонентов, среди которых можно выделить армирующие элементы, обеспечивающие необходимые механические характеристики материала, и матрицу (или связующее), обеспечивающую совместную работу армирующих элементов. • Механическое поведение композита определяется соотношением свойств армирующих элементов и матрицы, а также прочностью связи между ними.

• Композиционный материал - неоднородный сплошной материал, состоящий из двух или более компонентов, среди которых можно выделить армирующие элементы, обеспечивающие необходимые механические характеристики материала, и матрицу (или связующее), обеспечивающую совместную работу армирующих элементов. • Механическое поведение композита определяется соотношением свойств армирующих элементов и матрицы, а также прочностью связи между ними.

Классификация композиционных материалов Волокнистые композиционные материалы • Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму, по ширине и длине соответствующую конечному материалу. Нередко волокна сплетают в трехмерные структуры.

Классификация композиционных материалов Волокнистые композиционные материалы • Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму, по ширине и длине соответствующую конечному материалу. Нередко волокна сплетают в трехмерные структуры.

• • Прочность композиционных (волокнистых) материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон. Для упрочнения алюминия, магния и их сплавов применяют борные, а также волокна из тугоплавких соединений (карбидов, нитридов, боридов и оксидов), имеющих высокие прочность и модуль упругости. Нередко используют в качестве волокон проволоку из высокопрочных сталей. Для армирования титана и его сплавов применяют молибденовую проволоку, волокна сапфира, карбида кремния и борида титана. Повышение жаропрочности никелевых сплавов достигается армированием их вольфрамовой или молибденовой проволокой.

• • Прочность композиционных (волокнистых) материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон. Для упрочнения алюминия, магния и их сплавов применяют борные, а также волокна из тугоплавких соединений (карбидов, нитридов, боридов и оксидов), имеющих высокие прочность и модуль упругости. Нередко используют в качестве волокон проволоку из высокопрочных сталей. Для армирования титана и его сплавов применяют молибденовую проволоку, волокна сапфира, карбида кремния и борида титана. Повышение жаропрочности никелевых сплавов достигается армированием их вольфрамовой или молибденовой проволокой.

Дисперсно-упрочненные композиционные материалы • В отличие от волокнистых композиционных материалов в дисперсно-упрочненных композиционных материалах матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций. Оптимальное содержание второй фазы для различных металлов неодинаково, но обычно не превышает 5 -10 об. %. • Использование в качестве упрочняющих фаз стабильных тугоплавких соединений (оксиды тория, гафния, иттрия, сложные соединения оксидов и редкоземельных металлов), нерастворяющихся в матричном металле, позволяетсохранить высокую прочность материала до 0, 9 -0, 95 Т. В связи с этим такие материалы чаще применяют как жаропрочные. • Наиболее широко используют сплавы на основе алюминия – САП (спеченный алюминиевый порошок). • Плотность этих материалов равна плотности алюминия, они не уступают ему по коррозионной стойкости и даже могут заменять титан и коррозионно-стойкие стали при работе в интервале температур 250 -500 °С.

Дисперсно-упрочненные композиционные материалы • В отличие от волокнистых композиционных материалов в дисперсно-упрочненных композиционных материалах матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций. Оптимальное содержание второй фазы для различных металлов неодинаково, но обычно не превышает 5 -10 об. %. • Использование в качестве упрочняющих фаз стабильных тугоплавких соединений (оксиды тория, гафния, иттрия, сложные соединения оксидов и редкоземельных металлов), нерастворяющихся в матричном металле, позволяетсохранить высокую прочность материала до 0, 9 -0, 95 Т. В связи с этим такие материалы чаще применяют как жаропрочные. • Наиболее широко используют сплавы на основе алюминия – САП (спеченный алюминиевый порошок). • Плотность этих материалов равна плотности алюминия, они не уступают ему по коррозионной стойкости и даже могут заменять титан и коррозионно-стойкие стали при работе в интервале температур 250 -500 °С.

Стекловолокниты • • • Стекловолокниты – это композиция, состоящая из синтетической смолы, являющейся связующим, и стекловолокнистого наполнителя. В качестве наполнителя применяют непрерывное или короткое стекловолокно. Прочность стекловолокна резко возрастает с уменьшением его диаметра (вследствие влияния неоднородностей и трещин, возникающих в толстых сечениях). Представителями такого материала являются стекловолокниты АГ-4 В, а также ДСВ (дозирующиеся стекловолокниты), которые применяют для изготовления силовых электротехнических деталей, деталей машиностроения (золотники, уплотнения насосов и т. д. ). При использовании в качестве связующего непредельных полиэфиров получают премиксы ПСК (пастообразные) и препреги АП и ППМ (на основе стеклянного мата). Стекловолокниты могут работать при температурах от – 60 до 200 °С, а также в тропических условиях, выдерживать большие инерционные перегрузки.

Стекловолокниты • • • Стекловолокниты – это композиция, состоящая из синтетической смолы, являющейся связующим, и стекловолокнистого наполнителя. В качестве наполнителя применяют непрерывное или короткое стекловолокно. Прочность стекловолокна резко возрастает с уменьшением его диаметра (вследствие влияния неоднородностей и трещин, возникающих в толстых сечениях). Представителями такого материала являются стекловолокниты АГ-4 В, а также ДСВ (дозирующиеся стекловолокниты), которые применяют для изготовления силовых электротехнических деталей, деталей машиностроения (золотники, уплотнения насосов и т. д. ). При использовании в качестве связующего непредельных полиэфиров получают премиксы ПСК (пастообразные) и препреги АП и ППМ (на основе стеклянного мата). Стекловолокниты могут работать при температурах от – 60 до 200 °С, а также в тропических условиях, выдерживать большие инерционные перегрузки.

Карбоволокниты • Карбоволокниты (углепласты) представляют собой композиции, состоящие из полимерного связующего (матрицы) и упрочнителей в виде углеродных волокон (карбоволокон). • Высокая энергия связи С-С углеродных волокон позволяет им сохранить прочность при очень высоких температурах (в нейтральной и восстановительной средах до 2200 °С), а также при низких температурах. • Связующими служат синтетические полимеры (полимерные карбоволокниты); синтетические полимеры, подвергнутые пиролизу (коксованные карбоволокниты); пиролитический углерод (пироуглеродные карбоволокниты). • Карбоволокниты КМУ-3 и КМУ-2 л получают наэпоксианилиноформальдегидном связующем, их можно эксплуатировать притемпературе до 100 °С, они наиболее технологичны. Карбоволокниты КМУ-2 и КМУ-2 л на основе полиимидного связующего можно применять при температуре до 300 °С.

Карбоволокниты • Карбоволокниты (углепласты) представляют собой композиции, состоящие из полимерного связующего (матрицы) и упрочнителей в виде углеродных волокон (карбоволокон). • Высокая энергия связи С-С углеродных волокон позволяет им сохранить прочность при очень высоких температурах (в нейтральной и восстановительной средах до 2200 °С), а также при низких температурах. • Связующими служат синтетические полимеры (полимерные карбоволокниты); синтетические полимеры, подвергнутые пиролизу (коксованные карбоволокниты); пиролитический углерод (пироуглеродные карбоволокниты). • Карбоволокниты КМУ-3 и КМУ-2 л получают наэпоксианилиноформальдегидном связующем, их можно эксплуатировать притемпературе до 100 °С, они наиболее технологичны. Карбоволокниты КМУ-2 и КМУ-2 л на основе полиимидного связующего можно применять при температуре до 300 °С.

Карбоволокниты с углеродной матрицей • Коксованные материалы получают из обычных полимерныхкарбоволокнитов, подвергнутых пиролизу в инертной или восстановительной атмосфере. При температуре 800 -1500 °С образуются карбонизированные, при 2500 -3000 °С графитированные карбоволокниты. • Карбоволокнит с углеродной матрицей типа КУП-ВМ по значениям прочности и ударной вязкости в 5 -10 раз превосходит специальные графиты; при нагреве в инертной атмосфере и вакууме он сохраняет прочность до 2200 °С, на воздухе окисляется при 450 °С и требует защитного покрытия.

Карбоволокниты с углеродной матрицей • Коксованные материалы получают из обычных полимерныхкарбоволокнитов, подвергнутых пиролизу в инертной или восстановительной атмосфере. При температуре 800 -1500 °С образуются карбонизированные, при 2500 -3000 °С графитированные карбоволокниты. • Карбоволокнит с углеродной матрицей типа КУП-ВМ по значениям прочности и ударной вязкости в 5 -10 раз превосходит специальные графиты; при нагреве в инертной атмосфере и вакууме он сохраняет прочность до 2200 °С, на воздухе окисляется при 450 °С и требует защитного покрытия.

Бороволокниты • Бороволокниты представляют собой композиции из полимерного связующего и упрочнителя – борных волокон. • Бороволокниты отличаются высокой прочностью при сжатии, сдвиге и срезе, низкой ползучестью, высокими твердостью и модулем упругости, теплопроводностью и электропроводимостью. Ячеистая микроструктура борных волокон обеспечивает высокую прочность при сдвиге на границе раздела с матрицей. • В качестве матриц для получения боровлокнитов используют модифицированные эпоксидные и полиимидные связующие. Бороволокниты КМБ-1 и КМБ-1 к предназначены для длительной работы при температуре 200 °С; КМБ-3 и КМБ-3 к не требуют высокого давления при переработке и могут работать при температуре не свыше 100 °С; КМБ-2 к работоспособен при 300 °С.

Бороволокниты • Бороволокниты представляют собой композиции из полимерного связующего и упрочнителя – борных волокон. • Бороволокниты отличаются высокой прочностью при сжатии, сдвиге и срезе, низкой ползучестью, высокими твердостью и модулем упругости, теплопроводностью и электропроводимостью. Ячеистая микроструктура борных волокон обеспечивает высокую прочность при сдвиге на границе раздела с матрицей. • В качестве матриц для получения боровлокнитов используют модифицированные эпоксидные и полиимидные связующие. Бороволокниты КМБ-1 и КМБ-1 к предназначены для длительной работы при температуре 200 °С; КМБ-3 и КМБ-3 к не требуют высокого давления при переработке и могут работать при температуре не свыше 100 °С; КМБ-2 к работоспособен при 300 °С.

Органоволокниты • Органоволокниты представляют собой композиционные материалы, состоящие из полимерного связующего и упрочнителей (наполнителей) в виде синтетических волокон. Такие материалы обладают малой массой, сравнительно высокими удельной прочностью и жесткостью, стабильны при действии знакопеременных нагрузок и резкой смене температуры. • Органоволокниты устойчивы в агрессивных средах и во влажном тропическом климате; диэлектрические свойства высокие, а теплопроводность низкая. Большинство органоволокнитов может длительно работать притемпературе 100 -150 °С, а на основе полиимидного связующего иполиоксадиазольных волокон – при температуре 200 -300 °С.

Органоволокниты • Органоволокниты представляют собой композиционные материалы, состоящие из полимерного связующего и упрочнителей (наполнителей) в виде синтетических волокон. Такие материалы обладают малой массой, сравнительно высокими удельной прочностью и жесткостью, стабильны при действии знакопеременных нагрузок и резкой смене температуры. • Органоволокниты устойчивы в агрессивных средах и во влажном тропическом климате; диэлектрические свойства высокие, а теплопроводность низкая. Большинство органоволокнитов может длительно работать притемпературе 100 -150 °С, а на основе полиимидного связующего иполиоксадиазольных волокон – при температуре 200 -300 °С.

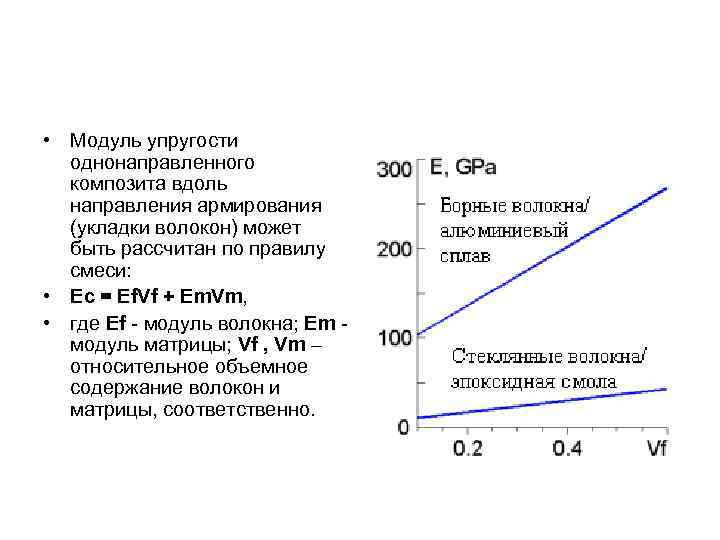

• Модуль упругости однонаправленного композита вдоль направления армирования (укладки волокон) может быть рассчитан по правилу смеси: • Ec = Ef. Vf + Em. Vm, • где Ef - модуль волокна; Em - модуль матрицы; Vf , Vm – относительное объемное содержание волокон и матрицы, соответственно.

• Модуль упругости однонаправленного композита вдоль направления армирования (укладки волокон) может быть рассчитан по правилу смеси: • Ec = Ef. Vf + Em. Vm, • где Ef - модуль волокна; Em - модуль матрицы; Vf , Vm – относительное объемное содержание волокон и матрицы, соответственно.

![• Слоистый композит с ортогональным армированием [0 o/90 o], показанный на рисунке справа, • Слоистый композит с ортогональным армированием [0 o/90 o], показанный на рисунке справа,](https://present5.com/presentation/16406003_139771267/image-22.jpg) • Слоистый композит с ортогональным армированием [0 o/90 o], показанный на рисунке справа, будет коробиться приложении одноосного растягивающего напряжения изза различия модуля упругости вдоль и перпендикулярно оси волокон. Жесткость материала в направлении укладки волокон выше и, поэтому слой композита с волокнами, расположенными параллельно приложенному напряжению, будет растягиваться меньше, чем слой, нагруженный поперек волокон.

• Слоистый композит с ортогональным армированием [0 o/90 o], показанный на рисунке справа, будет коробиться приложении одноосного растягивающего напряжения изза различия модуля упругости вдоль и перпендикулярно оси волокон. Жесткость материала в направлении укладки волокон выше и, поэтому слой композита с волокнами, расположенными параллельно приложенному напряжению, будет растягиваться меньше, чем слой, нагруженный поперек волокон.

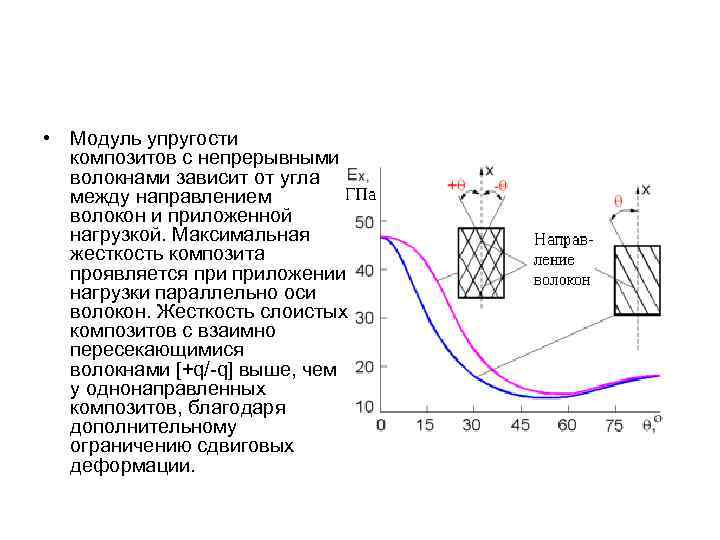

• Модуль упругости композитов с непрерывными волокнами зависит от угла между направлением волокон и приложенной нагрузкой. Максимальная жесткость композита проявляется приложении нагрузки параллельно оси волокон. Жесткость слоистых композитов с взаимно пересекающимися волокнами [+q/-q] выше, чем у однонаправленных композитов, благодаря дополнительному ограничению сдвиговых деформации.

• Модуль упругости композитов с непрерывными волокнами зависит от угла между направлением волокон и приложенной нагрузкой. Максимальная жесткость композита проявляется приложении нагрузки параллельно оси волокон. Жесткость слоистых композитов с взаимно пересекающимися волокнами [+q/-q] выше, чем у однонаправленных композитов, благодаря дополнительному ограничению сдвиговых деформации.

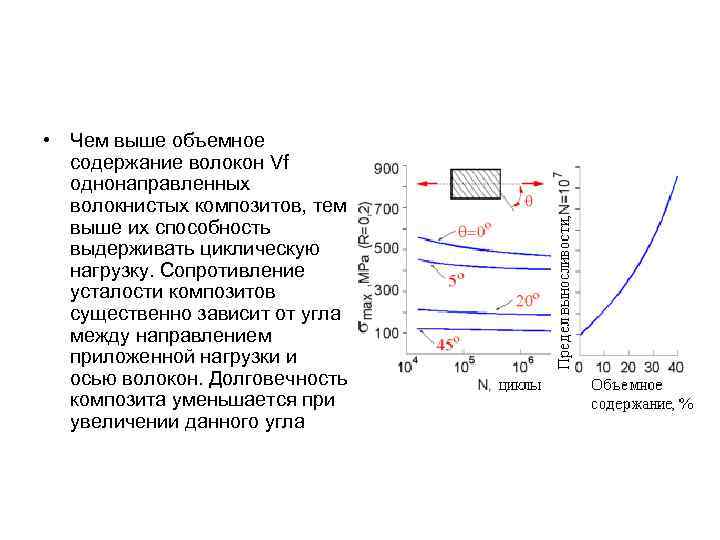

• Чем выше объемное содержание волокон Vf однонаправленных волокнистых композитов, тем выше их способность выдерживать циклическую нагрузку. Сопротивление усталости композитов существенно зависит от угла между направлением приложенной нагрузки и осью волокон. Долговечность композита уменьшается при увеличении данного угла

• Чем выше объемное содержание волокон Vf однонаправленных волокнистых композитов, тем выше их способность выдерживать циклическую нагрузку. Сопротивление усталости композитов существенно зависит от угла между направлением приложенной нагрузки и осью волокон. Долговечность композита уменьшается при увеличении данного угла

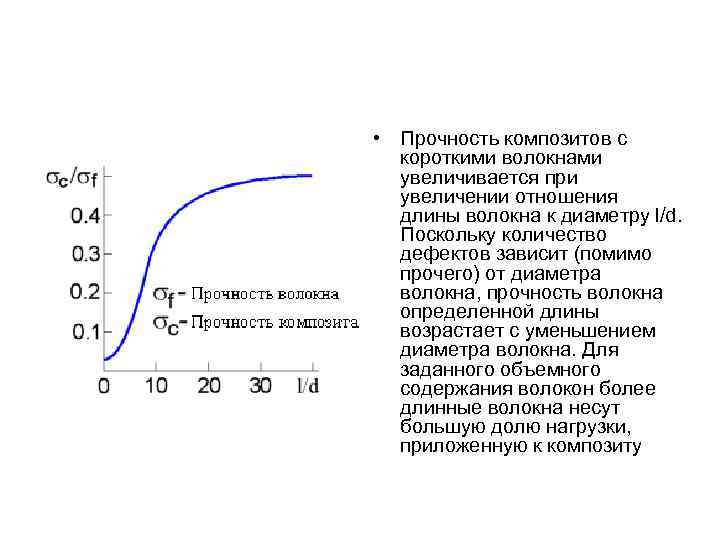

• Прочность композитов с короткими волокнами увеличивается при увеличении отношения длины волокна к диаметру l/d. Поскольку количество дефектов зависит (помимо прочего) от диаметра волокна, прочность волокна определенной длины возрастает с уменьшением диаметра волокна. Для заданного объемного содержания волокон более длинные волокна несут большую долю нагрузки, приложенную к композиту

• Прочность композитов с короткими волокнами увеличивается при увеличении отношения длины волокна к диаметру l/d. Поскольку количество дефектов зависит (помимо прочего) от диаметра волокна, прочность волокна определенной длины возрастает с уменьшением диаметра волокна. Для заданного объемного содержания волокон более длинные волокна несут большую долю нагрузки, приложенную к композиту

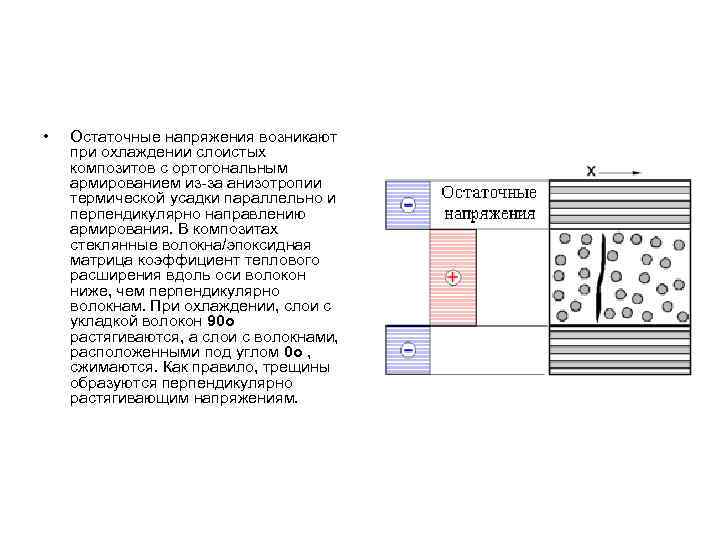

• Остаточные напряжения возникают при охлаждении слоистых композитов с ортогональным армированием из-за анизотропии термической усадки параллельно и перпендикулярно направлению армирования. В композитах стеклянные волокна/эпоксидная матрица коэффициент теплового расширения вдоль оси волокон ниже, чем перпендикулярно волокнам. При охлаждении, слои с укладкой волокон 90 o растягиваются, а слои с волокнами, расположенными под углом 0 o , сжимаются. Как правило, трещины образуются перпендикулярно растягивающим напряжениям.

• Остаточные напряжения возникают при охлаждении слоистых композитов с ортогональным армированием из-за анизотропии термической усадки параллельно и перпендикулярно направлению армирования. В композитах стеклянные волокна/эпоксидная матрица коэффициент теплового расширения вдоль оси волокон ниже, чем перпендикулярно волокнам. При охлаждении, слои с укладкой волокон 90 o растягиваются, а слои с волокнами, расположенными под углом 0 o , сжимаются. Как правило, трещины образуются перпендикулярно растягивающим напряжениям.

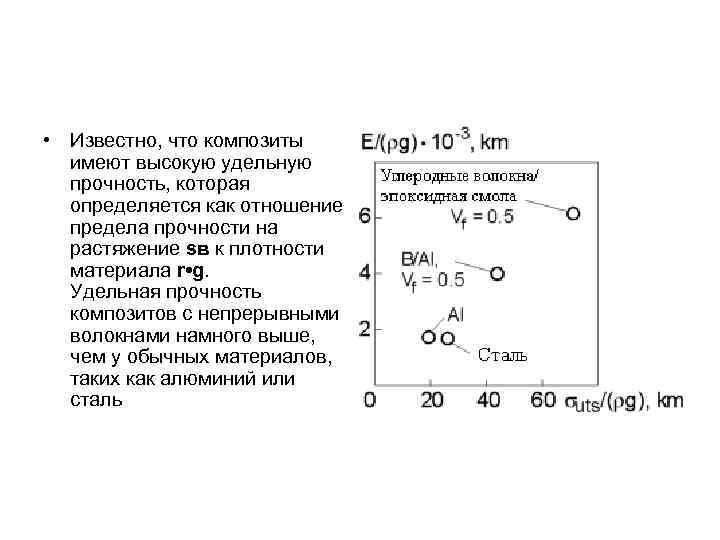

• Известно, что композиты имеют высокую удельную прочность, которая определяется как отношение предела прочности на растяжение sв к плотности материала r • g. Удельная прочность композитов с непрерывными волокнами намного выше, чем у обычных материалов, таких как алюминий или сталь

• Известно, что композиты имеют высокую удельную прочность, которая определяется как отношение предела прочности на растяжение sв к плотности материала r • g. Удельная прочность композитов с непрерывными волокнами намного выше, чем у обычных материалов, таких как алюминий или сталь

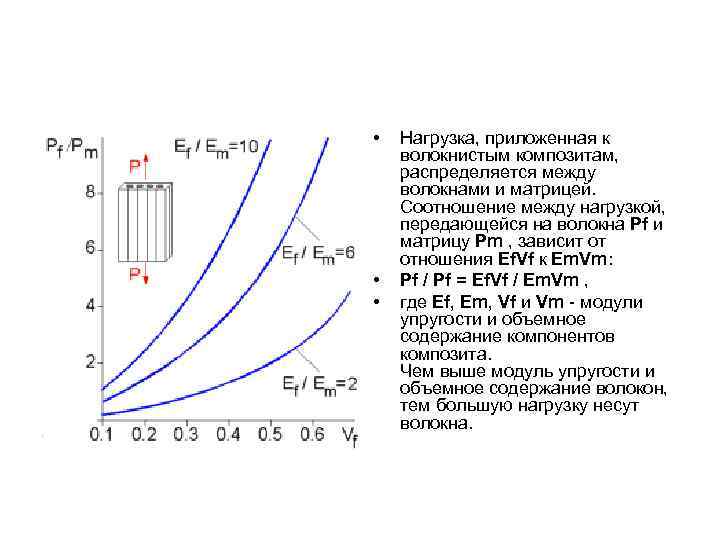

• • • Нагрузка, приложенная к волокнистым композитам, распределяется между волокнами и матрицей. Соотношение между нагрузкой, передающейся на волокна Pf и матрицу Pm , зависит от отношения Ef. Vf к Em. Vm: Pf / Pf = Ef. Vf / Em. Vm , где Ef, Em, Vf и Vm - модули упругости и объемное содержание компонентов композита. Чем выше модуль упругости и объемное содержание волокон, тем большую нагрузку несут волокна.

• • • Нагрузка, приложенная к волокнистым композитам, распределяется между волокнами и матрицей. Соотношение между нагрузкой, передающейся на волокна Pf и матрицу Pm , зависит от отношения Ef. Vf к Em. Vm: Pf / Pf = Ef. Vf / Em. Vm , где Ef, Em, Vf и Vm - модули упругости и объемное содержание компонентов композита. Чем выше модуль упругости и объемное содержание волокон, тем большую нагрузку несут волокна.

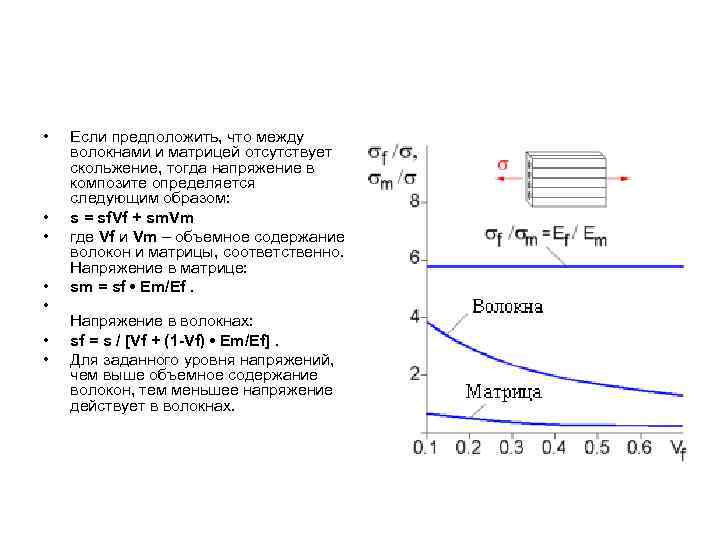

• • Если предположить, что между волокнами и матрицей отсутствует скольжение, тогда напряжение в композите определяется следующим образом: s = sf. Vf + sm. Vm где Vf и Vm – объемное содержание волокон и матрицы, соответственно. Напряжение в матрице: sm = sf • Em/Ef. Напряжение в волокнах: sf = s / [Vf + (1 -Vf) • Em/Ef]. Для заданного уровня напряжений, чем выше объемное содержание волокон, тем меньшее напряжение действует в волокнах.

• • Если предположить, что между волокнами и матрицей отсутствует скольжение, тогда напряжение в композите определяется следующим образом: s = sf. Vf + sm. Vm где Vf и Vm – объемное содержание волокон и матрицы, соответственно. Напряжение в матрице: sm = sf • Em/Ef. Напряжение в волокнах: sf = s / [Vf + (1 -Vf) • Em/Ef]. Для заданного уровня напряжений, чем выше объемное содержание волокон, тем меньшее напряжение действует в волокнах.

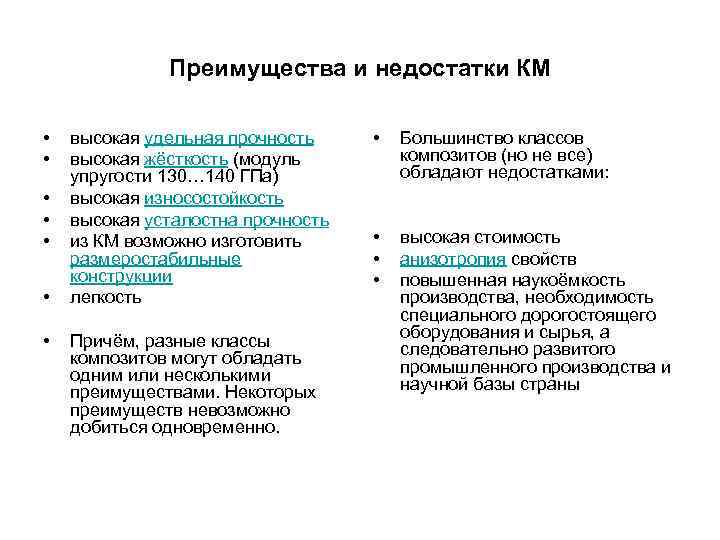

Преимущества и недостатки КМ • • высокая удельная прочность высокая жёсткость (модуль упругости 130… 140 ГПа) высокая износостойкость высокая усталостна прочность из КМ возможно изготовить размеростабильные конструкции легкость Причём, разные классы композитов могут обладать одним или несколькими преимуществами. Некоторых преимуществ невозможно добиться одновременно. • Большинство классов композитов (но не все) обладают недостатками: • • • высокая стоимость анизотропия свойств повышенная наукоёмкость производства, необходимость специального дорогостоящего оборудования и сырья, а следовательно развитого промышленного производства и научной базы страны

Преимущества и недостатки КМ • • высокая удельная прочность высокая жёсткость (модуль упругости 130… 140 ГПа) высокая износостойкость высокая усталостна прочность из КМ возможно изготовить размеростабильные конструкции легкость Причём, разные классы композитов могут обладать одним или несколькими преимуществами. Некоторых преимуществ невозможно добиться одновременно. • Большинство классов композитов (но не все) обладают недостатками: • • • высокая стоимость анизотропия свойств повышенная наукоёмкость производства, необходимость специального дорогостоящего оборудования и сырья, а следовательно развитого промышленного производства и научной базы страны

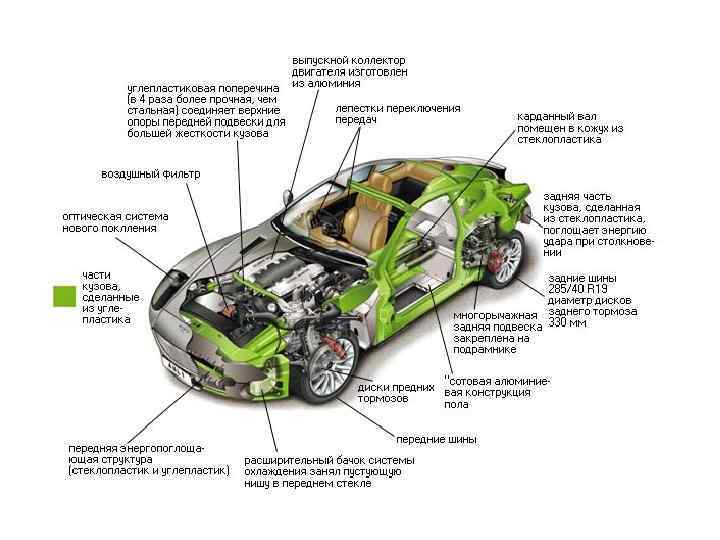

Области применения • Товары широкого потребления • Примеры: • Железобетон — один из старейших и простейших композиционных материалов • Удилища для рыбной ловли из стеклопластика и углепластика • Лодки из стеклопластика • Автомобильные покрышки

Области применения • Товары широкого потребления • Примеры: • Железобетон — один из старейших и простейших композиционных материалов • Удилища для рыбной ловли из стеклопластика и углепластика • Лодки из стеклопластика • Автомобильные покрышки

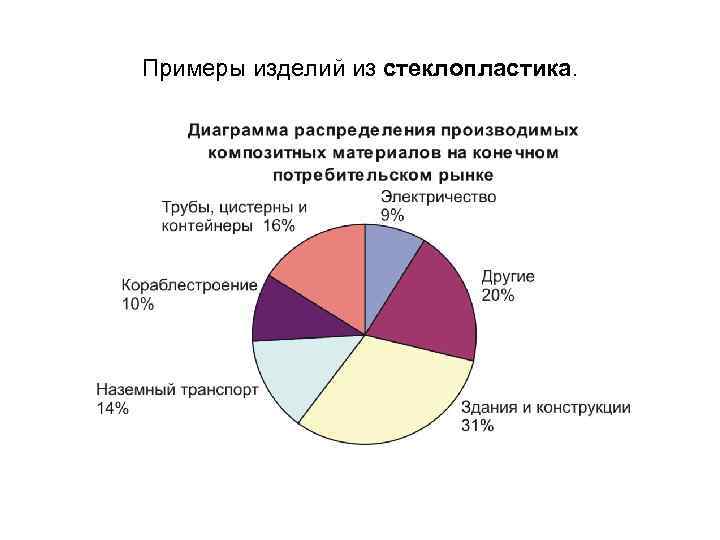

Примеры изделий из стеклопластика.

Примеры изделий из стеклопластика.

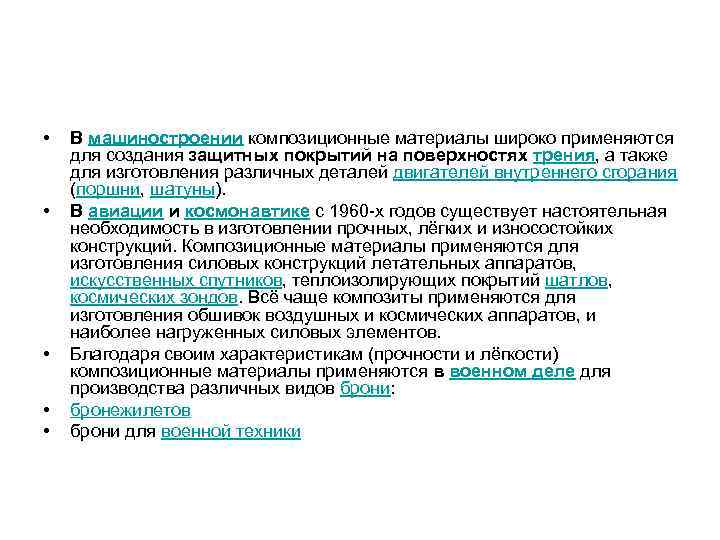

• • • В машиностроении композиционные материалы широко применяются для создания защитных покрытий на поверхностях трения, а также для изготовления различных деталей двигателей внутреннего сгорания (поршни, шатуны). В авиации и космонавтике с 1960 -х годов существует настоятельная необходимость в изготовлении прочных, лёгких и износостойких конструкций. Композиционные материалы применяются для изготовления силовых конструкций летательных аппаратов, искусственных спутников, теплоизолирующих покрытий шатлов, космических зондов. Всё чаще композиты применяются для изготовления обшивок воздушных и космических аппаратов, и наиболее нагруженных силовых элементов. Благодаря своим характеристикам (прочности и лёгкости) композиционные материалы применяются в военном деле для производства различных видов брони: бронежилетов брони для военной техники

• • • В машиностроении композиционные материалы широко применяются для создания защитных покрытий на поверхностях трения, а также для изготовления различных деталей двигателей внутреннего сгорания (поршни, шатуны). В авиации и космонавтике с 1960 -х годов существует настоятельная необходимость в изготовлении прочных, лёгких и износостойких конструкций. Композиционные материалы применяются для изготовления силовых конструкций летательных аппаратов, искусственных спутников, теплоизолирующих покрытий шатлов, космических зондов. Всё чаще композиты применяются для изготовления обшивок воздушных и космических аппаратов, и наиболее нагруженных силовых элементов. Благодаря своим характеристикам (прочности и лёгкости) композиционные материалы применяются в военном деле для производства различных видов брони: бронежилетов брони для военной техники

ПОЛИМЕРНЫЕ МАТЕРИАЛЫ

ПОЛИМЕРНЫЕ МАТЕРИАЛЫ

• Полимеры — это неорганические и органические, аморфные и кристаллические вещества, получаемые путём многократного повторения различных групп атомов, называемых «мономерами» , соединённых в длинные макромолекулы химическими или координационными связями. Полимер это высокомолекулярное соединение, вещество с большой молекулярной массой.

• Полимеры — это неорганические и органические, аморфные и кристаллические вещества, получаемые путём многократного повторения различных групп атомов, называемых «мономерами» , соединённых в длинные макромолекулы химическими или координационными связями. Полимер это высокомолекулярное соединение, вещество с большой молекулярной массой.

• Основные типы полимерных материаловпластические массы и композиционные материалы (композиты), резины, лакокрасочные материалы и лакокрасочные покрытия, клеи, компаунды полимерные, герметики, полимербетон, волокнистые пленочные и листовые материалы (волокниты, ткани, нетканые материалы, пленки полимерные, кожа искусственная, бумага и т. п. ).

• Основные типы полимерных материаловпластические массы и композиционные материалы (композиты), резины, лакокрасочные материалы и лакокрасочные покрытия, клеи, компаунды полимерные, герметики, полимербетон, волокнистые пленочные и листовые материалы (волокниты, ткани, нетканые материалы, пленки полимерные, кожа искусственная, бумага и т. п. ).

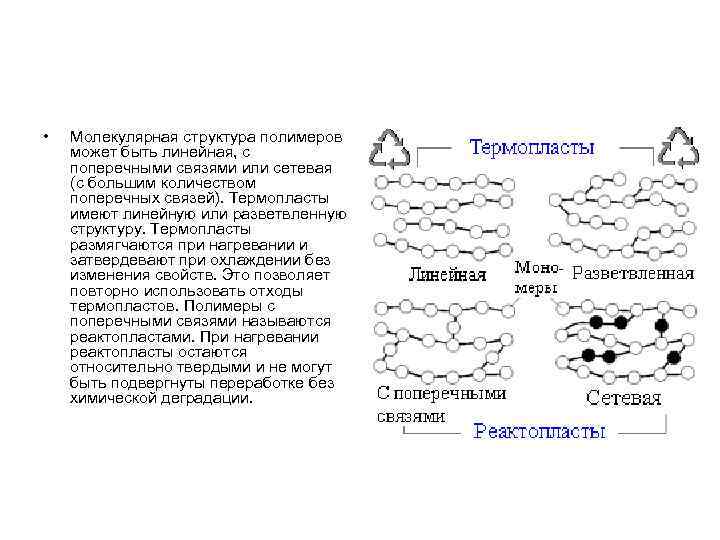

• Молекулярная структура полимеров может быть линейная, с поперечными связями или сетевая (с большим количеством поперечных связей). Термопласты имеют линейную или разветвленную структуру. Термопласты размягчаются при нагревании и затвердевают при охлаждении без изменения свойств. Это позволяет повторно использовать отходы термопластов. Полимеры с поперечными связями называются реактопластами. При нагревании реактопласты остаются относительно твердыми и не могут быть подвергнуты переработке без химической деградации.

• Молекулярная структура полимеров может быть линейная, с поперечными связями или сетевая (с большим количеством поперечных связей). Термопласты имеют линейную или разветвленную структуру. Термопласты размягчаются при нагревании и затвердевают при охлаждении без изменения свойств. Это позволяет повторно использовать отходы термопластов. Полимеры с поперечными связями называются реактопластами. При нагревании реактопласты остаются относительно твердыми и не могут быть подвергнуты переработке без химической деградации.

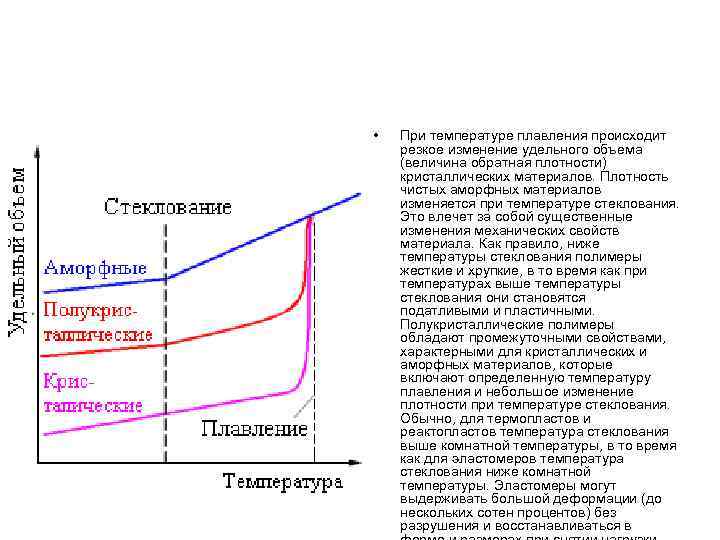

• При температуре плавления происходит резкое изменение удельного объема (величина обратная плотности) кристаллических материалов. Плотность чистых аморфных материалов изменяется при температуре стеклования. Это влечет за собой существенные изменения механических свойств материала. Как правило, ниже температуры стеклования полимеры жесткие и хрупкие, в то время как при температурах выше температуры стеклования они становятся податливыми и пластичными. Полукристаллические полимеры обладают промежуточными свойствами, характерными для кристаллических и аморфных материалов, которые включают определенную температуру плавления и небольшое изменение плотности при температуре стеклования. Обычно, для термопластов и реактопластов температура стеклования выше комнатной температуры, в то время как для эластомеров температура стеклования ниже комнатной температуры. Эластомеры могут выдерживать большой деформации (до нескольких сотен процентов) без разрушения и восстанавливаться в

• При температуре плавления происходит резкое изменение удельного объема (величина обратная плотности) кристаллических материалов. Плотность чистых аморфных материалов изменяется при температуре стеклования. Это влечет за собой существенные изменения механических свойств материала. Как правило, ниже температуры стеклования полимеры жесткие и хрупкие, в то время как при температурах выше температуры стеклования они становятся податливыми и пластичными. Полукристаллические полимеры обладают промежуточными свойствами, характерными для кристаллических и аморфных материалов, которые включают определенную температуру плавления и небольшое изменение плотности при температуре стеклования. Обычно, для термопластов и реактопластов температура стеклования выше комнатной температуры, в то время как для эластомеров температура стеклования ниже комнатной температуры. Эластомеры могут выдерживать большой деформации (до нескольких сотен процентов) без разрушения и восстанавливаться в

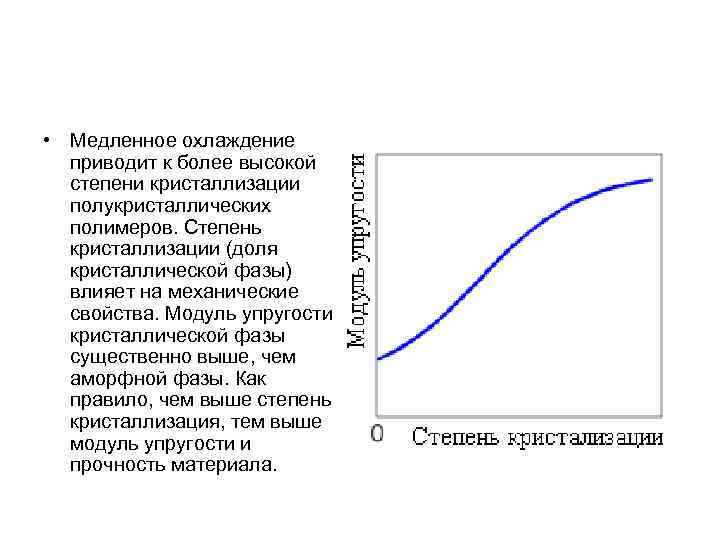

• Медленное охлаждение приводит к более высокой степени кристаллизации полукристаллических полимеров. Степень кристаллизации (доля кристаллической фазы) влияет на механические свойства. Модуль упругости кристаллической фазы существенно выше, чем аморфной фазы. Как правило, чем выше степень кристаллизация, тем выше модуль упругости и прочность материала.

• Медленное охлаждение приводит к более высокой степени кристаллизации полукристаллических полимеров. Степень кристаллизации (доля кристаллической фазы) влияет на механические свойства. Модуль упругости кристаллической фазы существенно выше, чем аморфной фазы. Как правило, чем выше степень кристаллизация, тем выше модуль упругости и прочность материала.

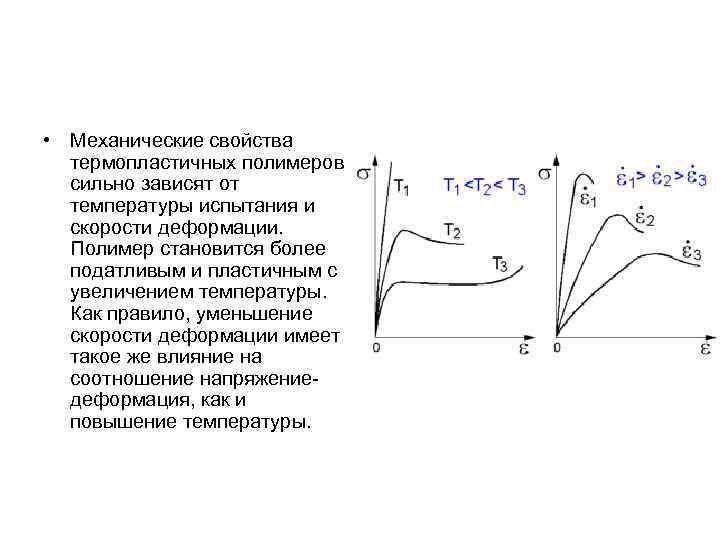

• Механические свойства термопластичных полимеров сильно зависят от температуры испытания и скорости деформации. Полимер становится более податливым и пластичным с увеличением температуры. Как правило, уменьшение скорости деформации имеет такое же влияние на соотношение напряжениедеформация, как и повышение температуры.

• Механические свойства термопластичных полимеров сильно зависят от температуры испытания и скорости деформации. Полимер становится более податливым и пластичным с увеличением температуры. Как правило, уменьшение скорости деформации имеет такое же влияние на соотношение напряжениедеформация, как и повышение температуры.

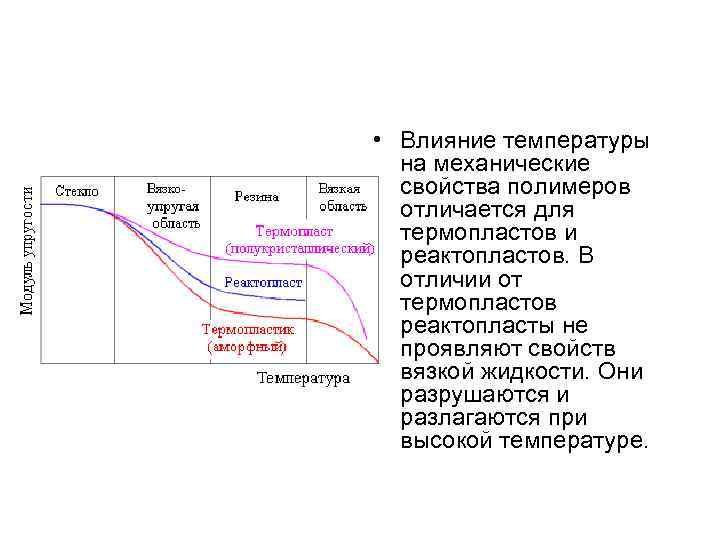

• Влияние температуры на механические свойства полимеров отличается для термопластов и реактопластов. В отличии от термопластов реактопласты не проявляют свойств вязкой жидкости. Они разрушаются и разлагаются при высокой температуре.

• Влияние температуры на механические свойства полимеров отличается для термопластов и реактопластов. В отличии от термопластов реактопласты не проявляют свойств вязкой жидкости. Они разрушаются и разлагаются при высокой температуре.

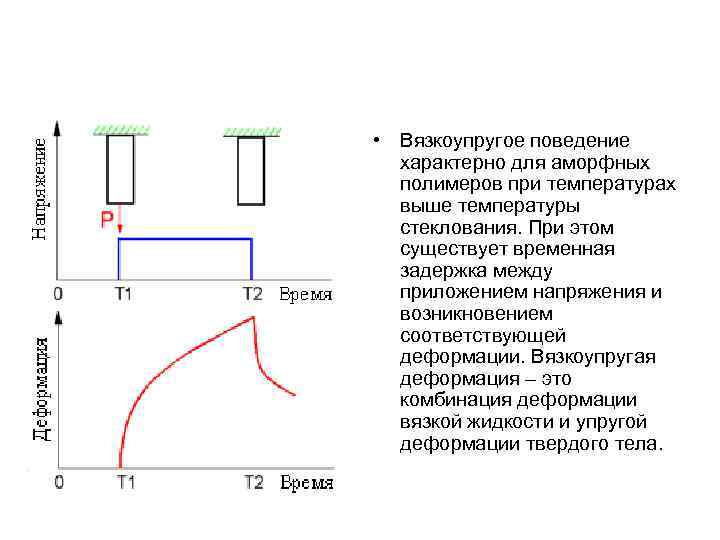

• Вязкоупругое поведение характерно для аморфных полимеров при температурах выше температуры стеклования. При этом существует временная задержка между приложением напряжения и возникновением соответствующей деформации. Вязкоупругая деформация – это комбинация деформации вязкой жидкости и упругой деформации твердого тела.

• Вязкоупругое поведение характерно для аморфных полимеров при температурах выше температуры стеклования. При этом существует временная задержка между приложением напряжения и возникновением соответствующей деформации. Вязкоупругая деформация – это комбинация деформации вязкой жидкости и упругой деформации твердого тела.

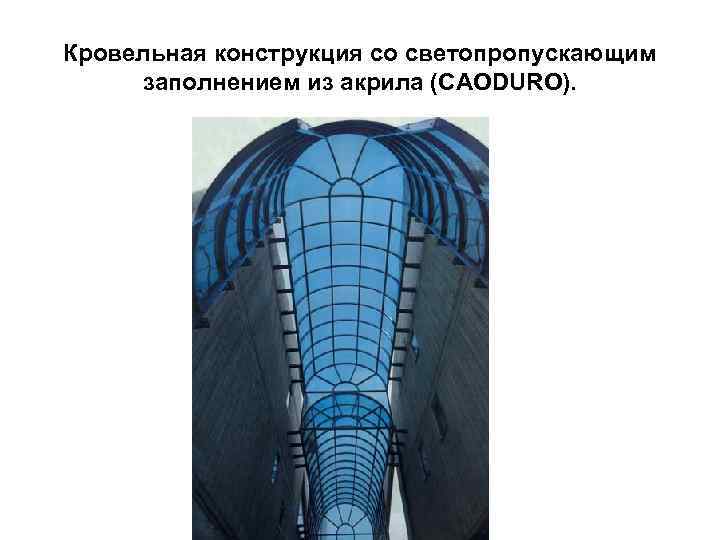

Кровельная конструкция со светопропускающим заполнением из акрила (CAODURO).

Кровельная конструкция со светопропускающим заполнением из акрила (CAODURO).

Электроцентробежные погружные насосы

Электроцентробежные погружные насосы

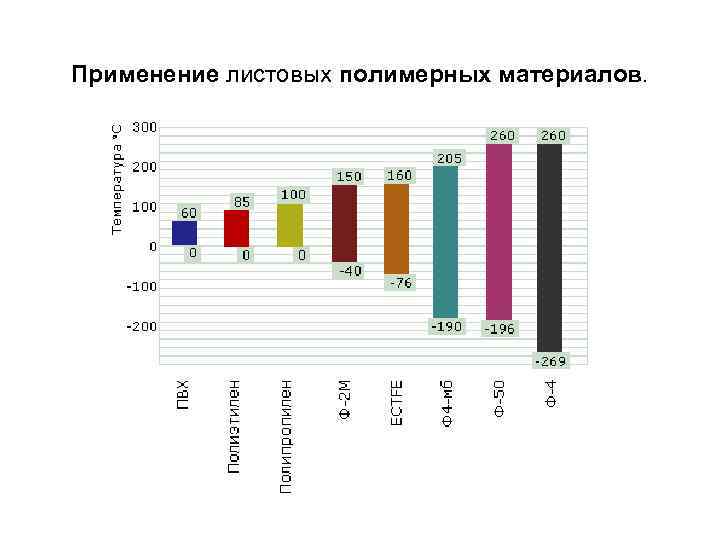

Применение листовых полимерных материалов.

Применение листовых полимерных материалов.

• Фторопласт-2 М (Ф-2 М) • Фторопласт Ф-2 М (PVDF) является основным и самым распространённым термопластичным фторопластом. • Фторопласт - 4 МБ • Фторопласт 4 МБ (FEP) — полностью фторированный сополимер, обладающий превосходной химической стойкостью в широком диапазоне изменения температуры и давления, исключения составляют расплавы щелочных металлов, фтор при повышенной температуре и фторирующих агентов типа Cl. F 3 и OF 2.

• Фторопласт-2 М (Ф-2 М) • Фторопласт Ф-2 М (PVDF) является основным и самым распространённым термопластичным фторопластом. • Фторопласт - 4 МБ • Фторопласт 4 МБ (FEP) — полностью фторированный сополимер, обладающий превосходной химической стойкостью в широком диапазоне изменения температуры и давления, исключения составляют расплавы щелочных металлов, фтор при повышенной температуре и фторирующих агентов типа Cl. F 3 и OF 2.

вентиляция из полимерных материалов

вентиляция из полимерных материалов

Подвесные кабели с выносным силовым элементом

Подвесные кабели с выносным силовым элементом

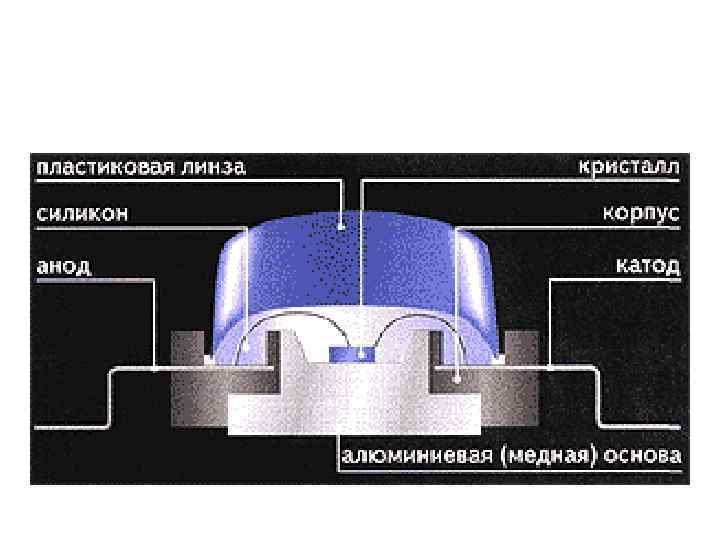

Оптика: полимерные линзы, оправы.

Оптика: полимерные линзы, оправы.

Полимерные композиты помогут развитию фотонных устройств

Полимерные композиты помогут развитию фотонных устройств

• индустрию детских игрушек, то сегодня они являются полноправным участником мира освещения! Что же такое светодиод?

• индустрию детских игрушек, то сегодня они являются полноправным участником мира освещения! Что же такое светодиод?

тепловыделением. Светодиодный дюралайт потребляет в 10 раз меньше электроэнергии и в 4 раза долговечнее по сравнению с обычным дюралайтом.

тепловыделением. Светодиодный дюралайт потребляет в 10 раз меньше электроэнергии и в 4 раза долговечнее по сравнению с обычным дюралайтом.