Л.7 Презентация.SPS,MWS.ppt

- Количество слайдов: 66

Спекание активированное плазмой (SPS) и микроволновое спекание (MWS) Cleared for public release

Спекание активированное плазмой (SPS) и микроволновое спекание (MWS) Cleared for public release

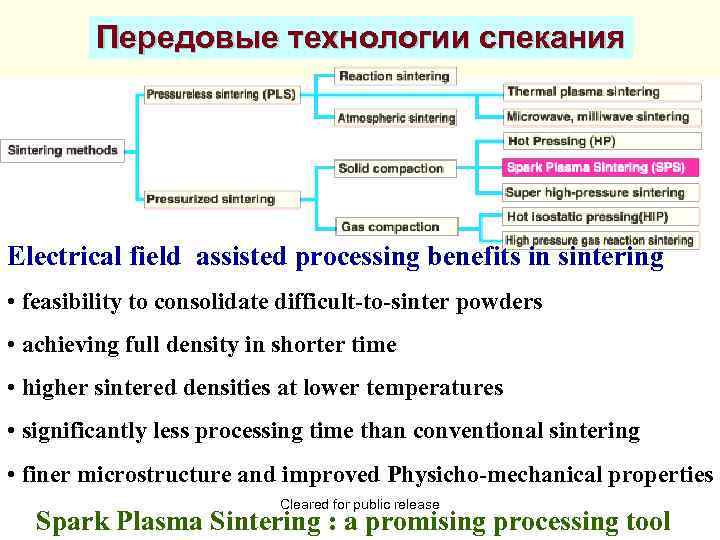

Передовые технологии спекания Electrical field assisted processing benefits in sintering • feasibility to consolidate difficult-to-sinter powders • achieving full density in shorter time • higher sintered densities at lower temperatures • significantly less processing time than conventional sintering • finer microstructure and improved Physicho-mechanical properties Cleared for public release Spark Plasma Sintering : a promising processing tool

Передовые технологии спекания Electrical field assisted processing benefits in sintering • feasibility to consolidate difficult-to-sinter powders • achieving full density in shorter time • higher sintered densities at lower temperatures • significantly less processing time than conventional sintering • finer microstructure and improved Physicho-mechanical properties Cleared for public release Spark Plasma Sintering : a promising processing tool

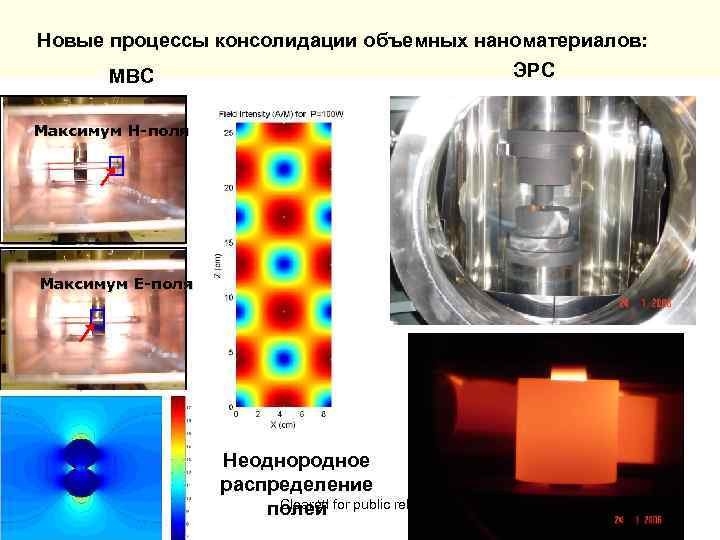

Новые процессы консолидации объемных наноматериалов: ЭРС МВС Максимум H-поля Максимум E-поля Неоднородное распределение Cleared полей for public release

Новые процессы консолидации объемных наноматериалов: ЭРС МВС Максимум H-поля Максимум E-поля Неоднородное распределение Cleared полей for public release

Historical perspective: FAST (активированное полем спекание) v Field activated powder consolidation started with the work of Taylor who applied an electrical field for sintering of cemented carbides in 1933. v Later, Lenel sintered metal powders using equipment similar to that for spot welding. v More recently, a multitude of field assisted consolidation techniques have been developed. v Electrical discharge compaction (EDC) by Okazaki using pulsed electrical discharge with pressure application in Russia. Cleared for public release

Historical perspective: FAST (активированное полем спекание) v Field activated powder consolidation started with the work of Taylor who applied an electrical field for sintering of cemented carbides in 1933. v Later, Lenel sintered metal powders using equipment similar to that for spot welding. v More recently, a multitude of field assisted consolidation techniques have been developed. v Electrical discharge compaction (EDC) by Okazaki using pulsed electrical discharge with pressure application in Russia. Cleared for public release

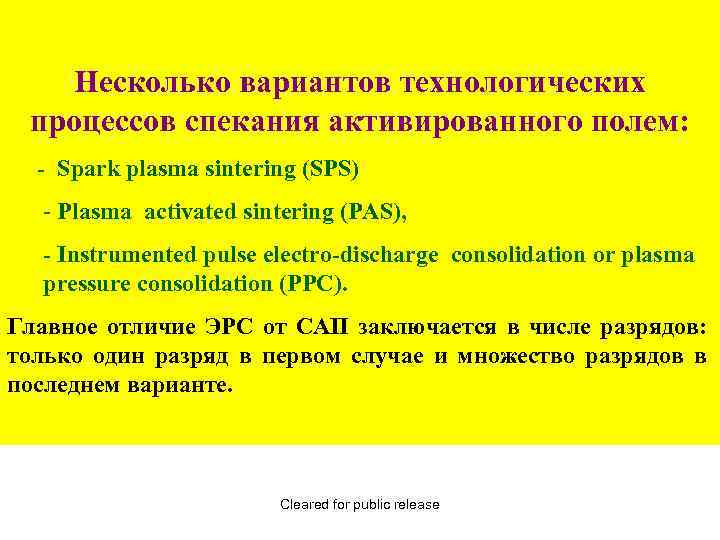

Несколько вариантов технологических процессов спекания активированного полем: - Spark plasma sintering (SPS) - Plasma activated sintering (PAS), - Instrumented pulse electro-discharge consolidation or plasma pressure consolidation (PPC). Главное отличие ЭРС от САП заключается в числе разрядов: только один разряд в первом случае и множество разрядов в последнем варианте. Cleared for public release

Несколько вариантов технологических процессов спекания активированного полем: - Spark plasma sintering (SPS) - Plasma activated sintering (PAS), - Instrumented pulse electro-discharge consolidation or plasma pressure consolidation (PPC). Главное отличие ЭРС от САП заключается в числе разрядов: только один разряд в первом случае и множество разрядов в последнем варианте. Cleared for public release

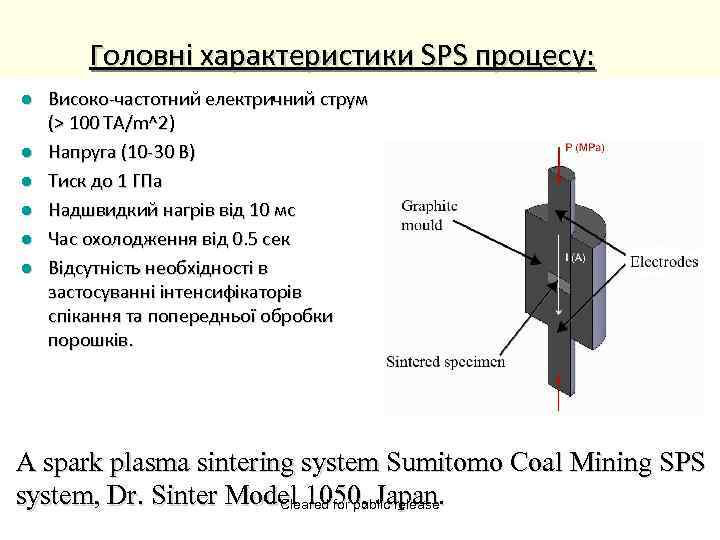

Головні характеристики SPS процесу: l l l Високо-частотний електричний струм (> 100 TA/m^2) Напруга (10 -30 В) Тиск дo 1 ГПa Надшвидкий нагрів від 10 мс Час охолодження від 0. 5 сек Відсутність необхідності в застосуванні інтенсифікаторів спікання та попередньої обробки порошків. A spark plasma sintering system Sumitomo Coal Mining SPS system, Dr. Sinter Model 1050, Japan. Cleared for public release

Головні характеристики SPS процесу: l l l Високо-частотний електричний струм (> 100 TA/m^2) Напруга (10 -30 В) Тиск дo 1 ГПa Надшвидкий нагрів від 10 мс Час охолодження від 0. 5 сек Відсутність необхідності в застосуванні інтенсифікаторів спікання та попередньої обробки порошків. A spark plasma sintering system Sumitomo Coal Mining SPS system, Dr. Sinter Model 1050, Japan. Cleared for public release

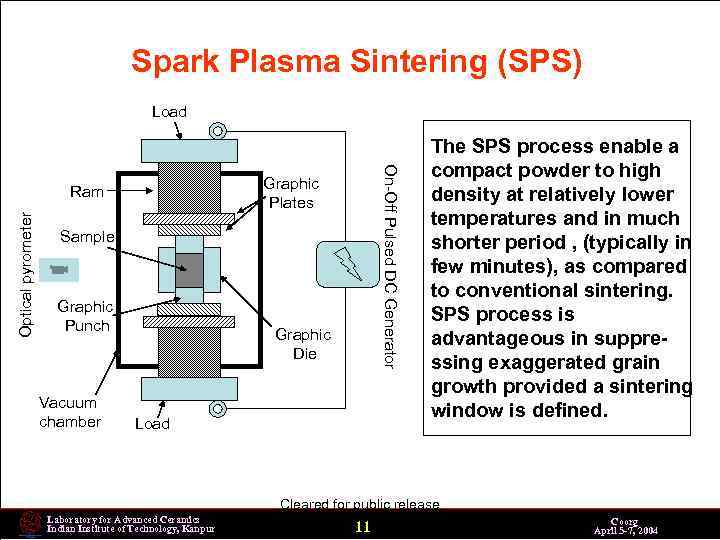

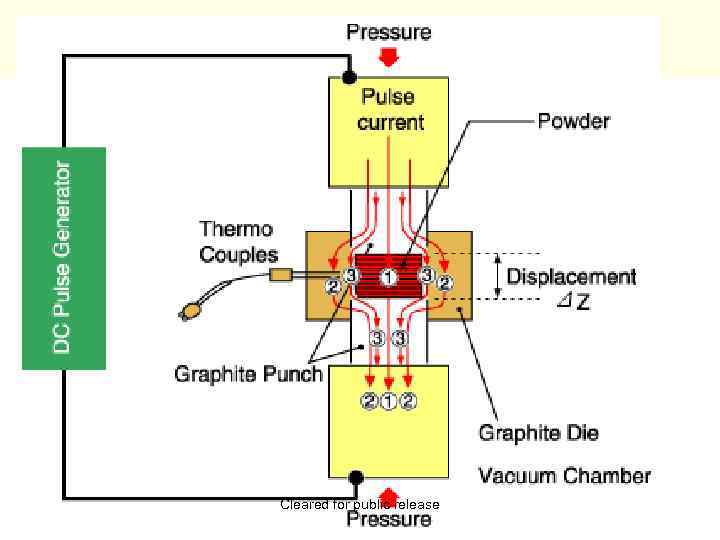

Spark Plasma Sintering (SPS) Load Optical pyrometer On-Off Pulsed DC Generator Graphic Plates Ram Sample Graphic Punch Vacuum chamber Graphic Die Load The SPS process enable a compact powder to high density at relatively lower temperatures and in much shorter period , (typically in few minutes), as compared to conventional sintering. SPS process is advantageous in suppressing exaggerated grain growth provided a sintering window is defined. Cleared for public release Laboratory for Advanced Ceramics Indian Institute of Technology, Kanpur 11 15 Coorg April 5 -7, 2004

Spark Plasma Sintering (SPS) Load Optical pyrometer On-Off Pulsed DC Generator Graphic Plates Ram Sample Graphic Punch Vacuum chamber Graphic Die Load The SPS process enable a compact powder to high density at relatively lower temperatures and in much shorter period , (typically in few minutes), as compared to conventional sintering. SPS process is advantageous in suppressing exaggerated grain growth provided a sintering window is defined. Cleared for public release Laboratory for Advanced Ceramics Indian Institute of Technology, Kanpur 11 15 Coorg April 5 -7, 2004

Cleared for public release

Cleared for public release

Механизм спекания при SPS joule heating gives localized temperature increment Neck formation due to localized heating Under high amount of pressure and electric current localized necking occurs due to joule heating. In this process, the temperature raises very fast (faster than conventional sintering and hot-pressing) and the densification is completed within few minutes. Cleared for public release Laboratory for Advanced Ceramics Indian Institute of Technology, Kanpur 12 23 Coorg April 5 -7, 2004

Механизм спекания при SPS joule heating gives localized temperature increment Neck formation due to localized heating Under high amount of pressure and electric current localized necking occurs due to joule heating. In this process, the temperature raises very fast (faster than conventional sintering and hot-pressing) and the densification is completed within few minutes. Cleared for public release Laboratory for Advanced Ceramics Indian Institute of Technology, Kanpur 12 23 Coorg April 5 -7, 2004

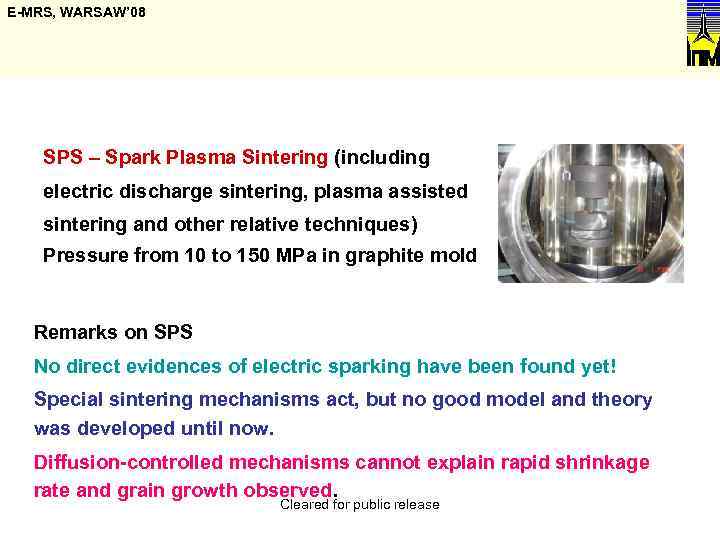

E-MRS, WARSAW’ 08 SPS – Spark Plasma Sintering (including electric discharge sintering, plasma assisted sintering and other relative techniques) Pressure from 10 to 150 MPa in graphite mold Remarks on SPS No direct evidences of electric sparking have been found yet! Special sintering mechanisms act, but no good model and theory was developed until now. Diffusion-controlled mechanisms cannot explain rapid shrinkage rate and grain growth observed. Cleared for public release

E-MRS, WARSAW’ 08 SPS – Spark Plasma Sintering (including electric discharge sintering, plasma assisted sintering and other relative techniques) Pressure from 10 to 150 MPa in graphite mold Remarks on SPS No direct evidences of electric sparking have been found yet! Special sintering mechanisms act, but no good model and theory was developed until now. Diffusion-controlled mechanisms cannot explain rapid shrinkage rate and grain growth observed. Cleared for public release

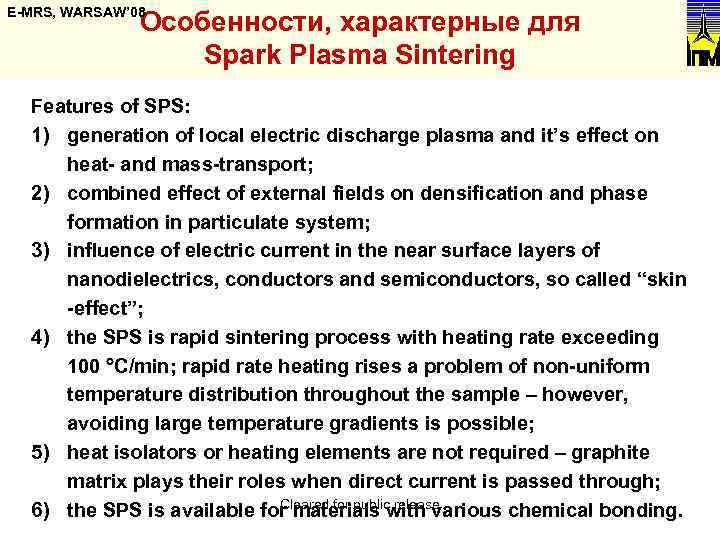

E-MRS, WARSAW’ 08 Особенности, характерные для Spark Plasma Sintering Features of SPS: 1) generation of local electric discharge plasma and it’s effect on heat- and mass-transport; 2) combined effect of external fields on densification and phase formation in particulate system; 3) influence of electric current in the near surface layers of nanodielectrics, conductors and semiconductors, so called “skin -effect”; 4) the SPS is rapid sintering process with heating rate exceeding 100 С/min; rapid rate heating rises a problem of non-uniform temperature distribution throughout the sample – however, avoiding large temperature gradients is possible; 5) heat isolators or heating elements are not required – graphite matrix plays their roles when direct current is passed through; Cleared for public release 6) the SPS is available for materials with various chemical bonding.

E-MRS, WARSAW’ 08 Особенности, характерные для Spark Plasma Sintering Features of SPS: 1) generation of local electric discharge plasma and it’s effect on heat- and mass-transport; 2) combined effect of external fields on densification and phase formation in particulate system; 3) influence of electric current in the near surface layers of nanodielectrics, conductors and semiconductors, so called “skin -effect”; 4) the SPS is rapid sintering process with heating rate exceeding 100 С/min; rapid rate heating rises a problem of non-uniform temperature distribution throughout the sample – however, avoiding large temperature gradients is possible; 5) heat isolators or heating elements are not required – graphite matrix plays their roles when direct current is passed through; Cleared for public release 6) the SPS is available for materials with various chemical bonding.

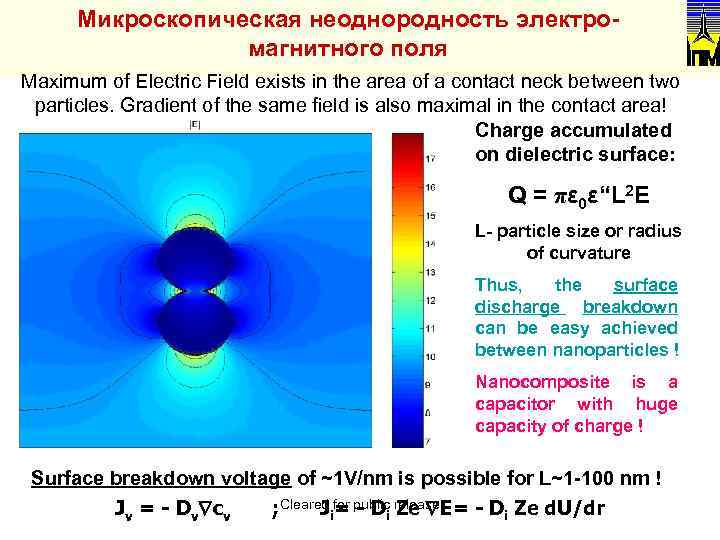

Микроскопическая неоднородность электромагнитного поля Maximum of Electric Field exists in the area of a contact neck between two particles. Gradient of the same field is also maximal in the contact area! Charge accumulated on dielectric surface: Q = πε 0ε“L 2 E L- particle size or radius of curvature Thus, the surface discharge breakdown can be easy achieved between nanoparticles ! Nanocomposite is a capacitor with huge capacity of charge ! Surface breakdown voltage of ~1 V/nm is possible for L~1 -100 nm ! Jv = - Dv cv ; Cleared ifor publici release J = - D Ze E= - Di Ze d. U/dr

Микроскопическая неоднородность электромагнитного поля Maximum of Electric Field exists in the area of a contact neck between two particles. Gradient of the same field is also maximal in the contact area! Charge accumulated on dielectric surface: Q = πε 0ε“L 2 E L- particle size or radius of curvature Thus, the surface discharge breakdown can be easy achieved between nanoparticles ! Nanocomposite is a capacitor with huge capacity of charge ! Surface breakdown voltage of ~1 V/nm is possible for L~1 -100 nm ! Jv = - Dv cv ; Cleared ifor publici release J = - D Ze E= - Di Ze d. U/dr

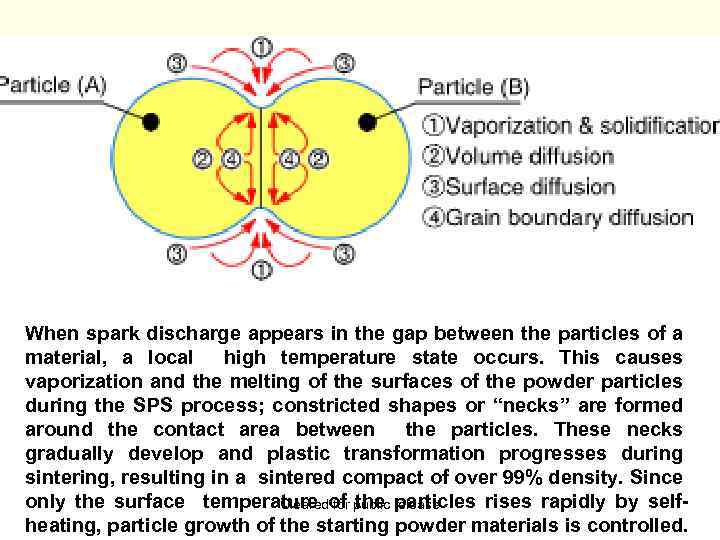

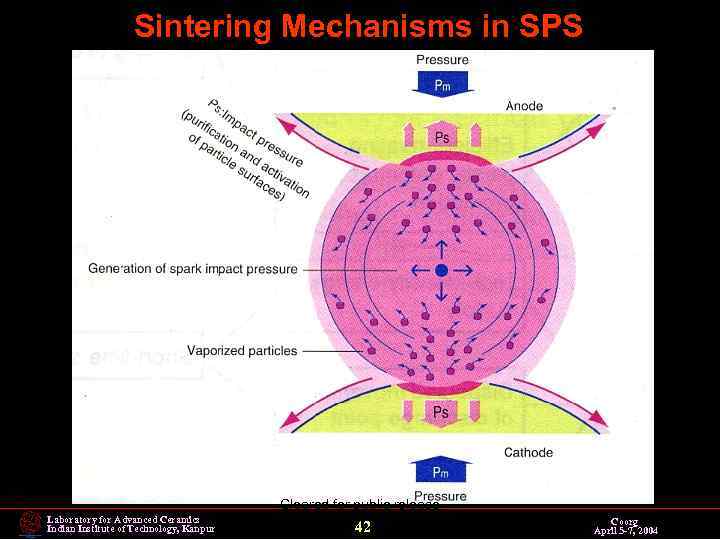

When spark discharge appears in the gap between the particles of a material, a local high temperature state occurs. This causes vaporization and the melting of the surfaces of the powder particles during the SPS process; constricted shapes or “necks” are formed around the contact area between the particles. These necks gradually develop and plastic transformation progresses during sintering, resulting in a sintered compact of over 99% density. Since only the surface temperature of public release Cleared for the particles rises rapidly by selfheating, particle growth of the starting powder materials is controlled.

When spark discharge appears in the gap between the particles of a material, a local high temperature state occurs. This causes vaporization and the melting of the surfaces of the powder particles during the SPS process; constricted shapes or “necks” are formed around the contact area between the particles. These necks gradually develop and plastic transformation progresses during sintering, resulting in a sintered compact of over 99% density. Since only the surface temperature of public release Cleared for the particles rises rapidly by selfheating, particle growth of the starting powder materials is controlled.

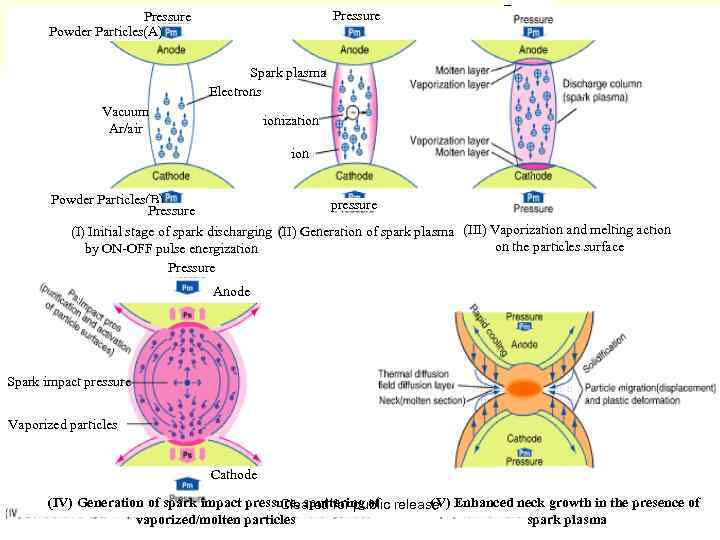

Pressure Powder Particles(A) Spark plasma Electrons Vacuum Ar/air ionization Molten layer Vaporization layer Discharge column (Spark Plasma) Vaporization layer Molten layer Powder Particles(B) pressure Pressure (I) Initial stage of spark discharging (II) Generation of spark plasma (III) Vaporization and melting action on the particles surface by ON-OFF pulse energization Pressure Anode Pressure Thermal diffusion Field diffusion layer At neck Spark impact pressure Electromigration (displacement) and plastic deformation Vaporized particles Cathode Pressure (IV) Generation of spark impact pressure, sputtering of release (V) Enhanced neck growth in the presence of Cleared for public vaporized/molten particles spark plasma

Pressure Powder Particles(A) Spark plasma Electrons Vacuum Ar/air ionization Molten layer Vaporization layer Discharge column (Spark Plasma) Vaporization layer Molten layer Powder Particles(B) pressure Pressure (I) Initial stage of spark discharging (II) Generation of spark plasma (III) Vaporization and melting action on the particles surface by ON-OFF pulse energization Pressure Anode Pressure Thermal diffusion Field diffusion layer At neck Spark impact pressure Electromigration (displacement) and plastic deformation Vaporized particles Cathode Pressure (IV) Generation of spark impact pressure, sputtering of release (V) Enhanced neck growth in the presence of Cleared for public vaporized/molten particles spark plasma

Sintering Mechanisms in SPS Cleared for public release Laboratory for Advanced Ceramics Indian Institute of Technology, Kanpur 42 23 Coorg April 5 -7, 2004

Sintering Mechanisms in SPS Cleared for public release Laboratory for Advanced Ceramics Indian Institute of Technology, Kanpur 42 23 Coorg April 5 -7, 2004

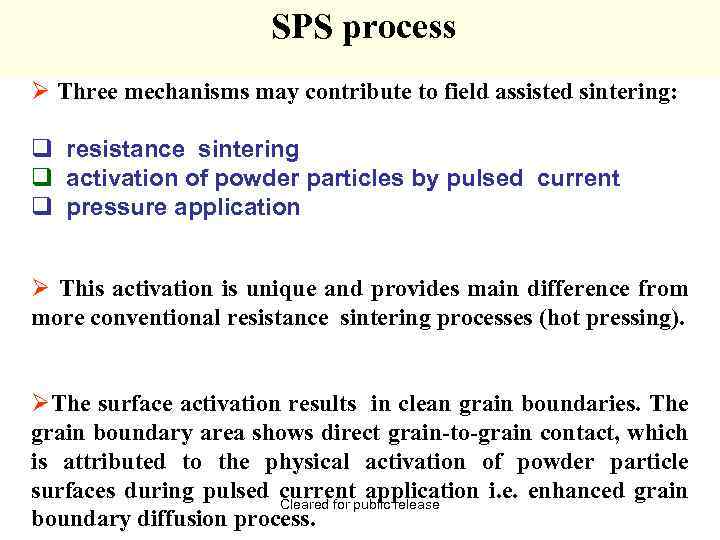

SPS process Ø Three mechanisms may contribute to field assisted sintering: q resistance sintering q activation of powder particles by pulsed current q pressure application Ø This activation is unique and provides main difference from more conventional resistance sintering processes (hot pressing). ØThe surface activation results in clean grain boundaries. The grain boundary area shows direct grain-to-grain contact, which is attributed to the physical activation of powder particle surfaces during pulsed current application i. e. enhanced grain Cleared for public release boundary diffusion process.

SPS process Ø Three mechanisms may contribute to field assisted sintering: q resistance sintering q activation of powder particles by pulsed current q pressure application Ø This activation is unique and provides main difference from more conventional resistance sintering processes (hot pressing). ØThe surface activation results in clean grain boundaries. The grain boundary area shows direct grain-to-grain contact, which is attributed to the physical activation of powder particle surfaces during pulsed current application i. e. enhanced grain Cleared for public release boundary diffusion process.

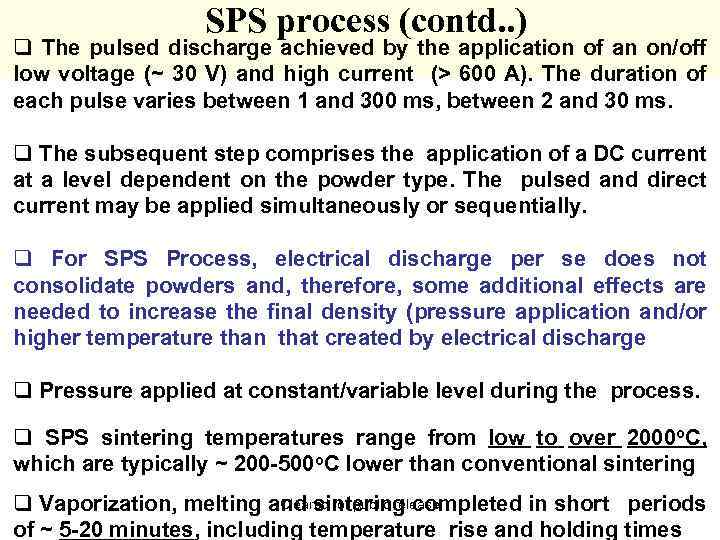

SPS process (contd. . ) q The pulsed discharge achieved by the application of an on/off low voltage (~ 30 V) and high current (> 600 A). The duration of each pulse varies between 1 and 300 ms, between 2 and 30 ms. q The subsequent step comprises the application of a DC current at a level dependent on the powder type. The pulsed and direct current may be applied simultaneously or sequentially. q For SPS Process, electrical discharge per se does not consolidate powders and, therefore, some additional effects are needed to increase the final density (pressure application and/or higher temperature than that created by electrical discharge q Pressure applied at constant/variable level during the process. q SPS sintering temperatures range from low to over 2000 o. C, which are typically ~ 200 -500 o. C lower than conventional sintering Cleared for public release q Vaporization, melting and sintering completed in short periods of ~ 5 -20 minutes, including temperature rise and holding times

SPS process (contd. . ) q The pulsed discharge achieved by the application of an on/off low voltage (~ 30 V) and high current (> 600 A). The duration of each pulse varies between 1 and 300 ms, between 2 and 30 ms. q The subsequent step comprises the application of a DC current at a level dependent on the powder type. The pulsed and direct current may be applied simultaneously or sequentially. q For SPS Process, electrical discharge per se does not consolidate powders and, therefore, some additional effects are needed to increase the final density (pressure application and/or higher temperature than that created by electrical discharge q Pressure applied at constant/variable level during the process. q SPS sintering temperatures range from low to over 2000 o. C, which are typically ~ 200 -500 o. C lower than conventional sintering Cleared for public release q Vaporization, melting and sintering completed in short periods of ~ 5 -20 minutes, including temperature rise and holding times

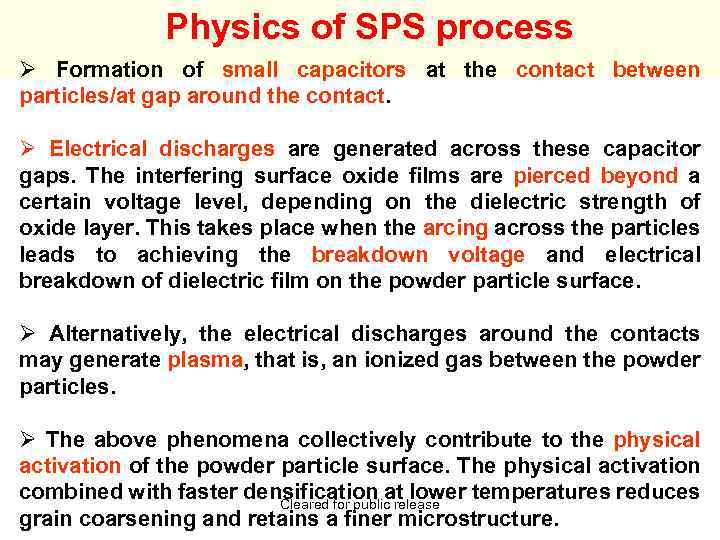

Physics of SPS process Ø Formation of small capacitors at the contact between particles/at gap around the contact. Ø Electrical discharges are generated across these capacitor gaps. The interfering surface oxide films are pierced beyond a certain voltage level, depending on the dielectric strength of oxide layer. This takes place when the arcing across the particles leads to achieving the breakdown voltage and electrical breakdown of dielectric film on the powder particle surface. Ø Alternatively, the electrical discharges around the contacts may generate plasma, that is, an ionized gas between the powder particles. Ø The above phenomena collectively contribute to the physical activation of the powder particle surface. The physical activation combined with faster densification at lower temperatures reduces Cleared for public release grain coarsening and retains a finer microstructure.

Physics of SPS process Ø Formation of small capacitors at the contact between particles/at gap around the contact. Ø Electrical discharges are generated across these capacitor gaps. The interfering surface oxide films are pierced beyond a certain voltage level, depending on the dielectric strength of oxide layer. This takes place when the arcing across the particles leads to achieving the breakdown voltage and electrical breakdown of dielectric film on the powder particle surface. Ø Alternatively, the electrical discharges around the contacts may generate plasma, that is, an ionized gas between the powder particles. Ø The above phenomena collectively contribute to the physical activation of the powder particle surface. The physical activation combined with faster densification at lower temperatures reduces Cleared for public release grain coarsening and retains a finer microstructure.

Temperature gradient due to Electric field where R is the pore radius, o - electrical conductivity, CM - specific heat, To- initial temperature, Eo- intensity of electric field, - time of electric field effect, n-number of electrical impulses. Mass transport in the Electric field J = D ( k. T/T T- C ) Cleared for public release D - diffusion coefficient of vacancies and k. T- thermal diffusivity.

Temperature gradient due to Electric field where R is the pore radius, o - electrical conductivity, CM - specific heat, To- initial temperature, Eo- intensity of electric field, - time of electric field effect, n-number of electrical impulses. Mass transport in the Electric field J = D ( k. T/T T- C ) Cleared for public release D - diffusion coefficient of vacancies and k. T- thermal diffusivity.

Grain growth during SPS process where Go the grain size (at t=to), m a constant, go a material constant, the constant heating rate, Qg the activation energy for grain growth, and T absolute temperature If SPS parameters (heating rate, sintering temperature and time) precisely selected, exaggerated grain growth occurs in ceramic systems (Zr. O 2, Si. C)! Cleared for public release

Grain growth during SPS process where Go the grain size (at t=to), m a constant, go a material constant, the constant heating rate, Qg the activation energy for grain growth, and T absolute temperature If SPS parameters (heating rate, sintering temperature and time) precisely selected, exaggerated grain growth occurs in ceramic systems (Zr. O 2, Si. C)! Cleared for public release

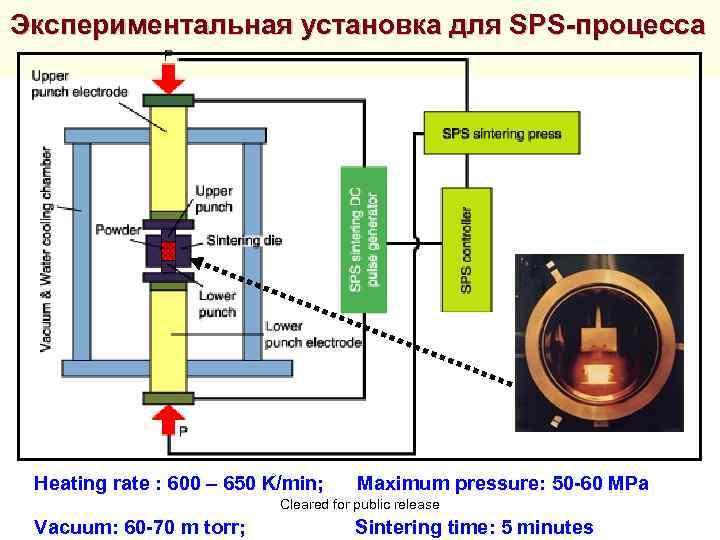

Экспериментальная установка для SPS-процесса Heating rate : 600 – 650 K/min; Maximum pressure: 50 -60 MPa Cleared for public release Vacuum: 60 -70 m torr; Sintering time: 5 minutes

Экспериментальная установка для SPS-процесса Heating rate : 600 – 650 K/min; Maximum pressure: 50 -60 MPa Cleared for public release Vacuum: 60 -70 m torr; Sintering time: 5 minutes

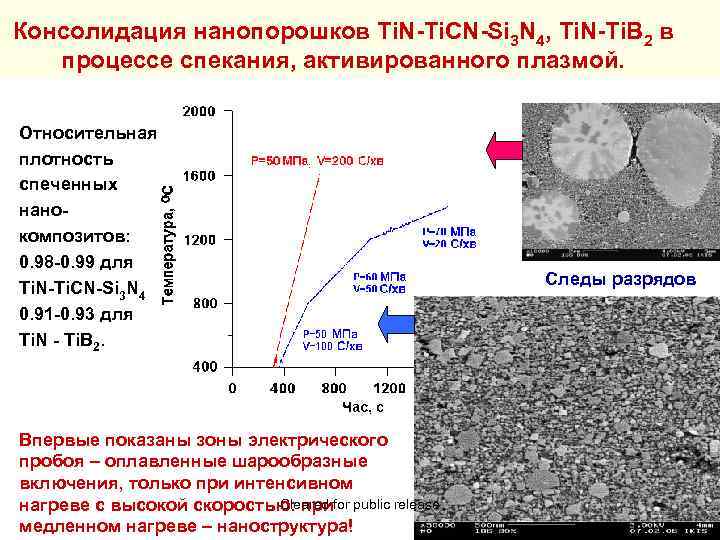

Консолидация нанопорошков Ti. N-Ti. CN-Si 3 N 4, Ti. N-Ti. B 2 в процессе спекания, активированного плазмой. Относительная плотность спеченных нанокомпозитов: 0. 98 -0. 99 для Ti. N-Ti. CN-Si 3 N 4 0. 91 -0. 93 для Ti. N - Ti. B 2. Впервые показаны зоны электрического пробоя – оплавленные шарообразные включения, только при интенсивном Cleared for нагреве с высокой скоростью: при public release медленном нагреве – наноструктура! Следы разрядов (Н-27 -06)

Консолидация нанопорошков Ti. N-Ti. CN-Si 3 N 4, Ti. N-Ti. B 2 в процессе спекания, активированного плазмой. Относительная плотность спеченных нанокомпозитов: 0. 98 -0. 99 для Ti. N-Ti. CN-Si 3 N 4 0. 91 -0. 93 для Ti. N - Ti. B 2. Впервые показаны зоны электрического пробоя – оплавленные шарообразные включения, только при интенсивном Cleared for нагреве с высокой скоростью: при public release медленном нагреве – наноструктура! Следы разрядов (Н-27 -06)

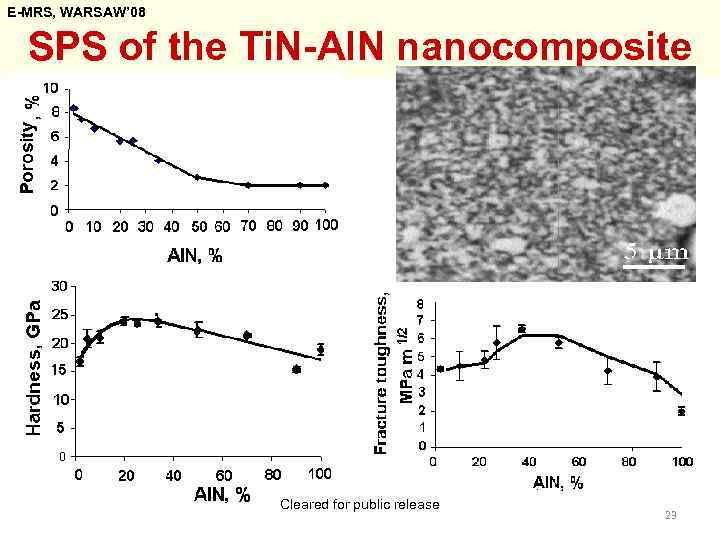

E-MRS, WARSAW’ 08 SPS of the Ti. N-Al. N nanocomposite Cleared for public release 23

E-MRS, WARSAW’ 08 SPS of the Ti. N-Al. N nanocomposite Cleared for public release 23

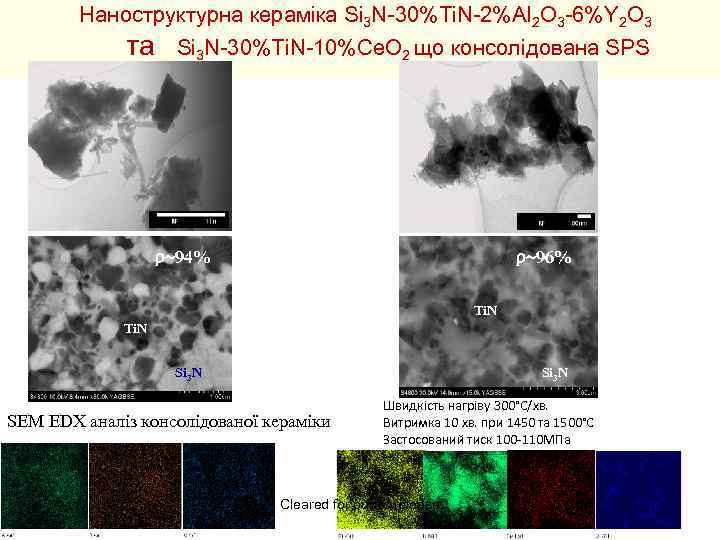

Наноструктурна кераміка Si 3 N-30%Ti. N-2%Al 2 O 3 -6%Y 2 O 3 та Si 3 N-30%Ti. N-10%Ce. O 2 що консолідована SPS 94% 96% Ti. N Si 3 N SEM EDX аналіз консолідованої кераміки Швидкість нагріву 300°C/хв. Витримка 10 хв. при 1450 та 1500°C Застосований тиск 100 -110 MПa Cleared for public release

Наноструктурна кераміка Si 3 N-30%Ti. N-2%Al 2 O 3 -6%Y 2 O 3 та Si 3 N-30%Ti. N-10%Ce. O 2 що консолідована SPS 94% 96% Ti. N Si 3 N SEM EDX аналіз консолідованої кераміки Швидкість нагріву 300°C/хв. Витримка 10 хв. при 1450 та 1500°C Застосований тиск 100 -110 MПa Cleared for public release

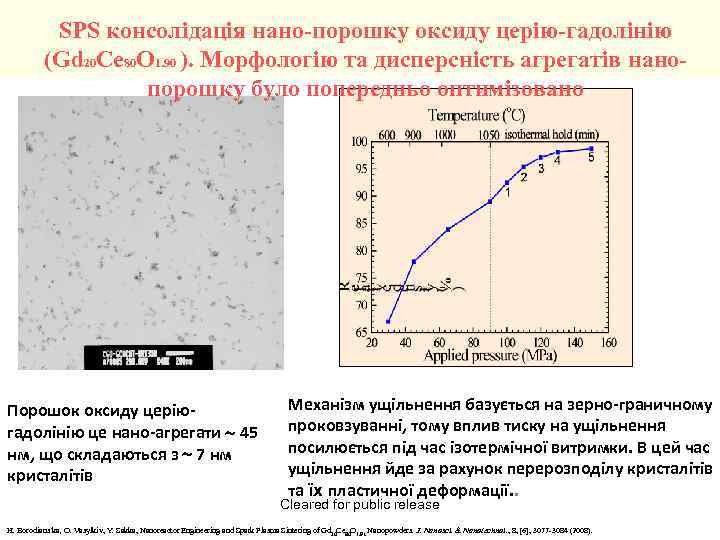

SPS консолідація нано-порошку оксиду церію-гадолінію (Gd 20 Ce 80 O 1. 90 ). Морфологію та дисперсність агрегатів нанопорошку було попередньо оптимізовано Порошок оксиду церіюгадолінію це нано-агрегати 45 нм, що складаються з 7 нм кристалітів Механізм ущільнення базується на зерно-граничному проковзуванні, тому вплив тиску на ущільнення посилюється під час ізотермічної витримки. В цей час ущільнення йде за рахунок перерозподілу кристалітів та їх пластичної деформації. . Cleared for public release H. Borodians’ka, O. Vasylkiv, Y. Sakka, Nanoreactor Engineering and Spark Plasma Sintering of Gd 20 Ce 80 O 1. 95 Nanopowders. J. Nanosci. & Nanotechnol. , 8, [6], 3077 -3084 (2008).

SPS консолідація нано-порошку оксиду церію-гадолінію (Gd 20 Ce 80 O 1. 90 ). Морфологію та дисперсність агрегатів нанопорошку було попередньо оптимізовано Порошок оксиду церіюгадолінію це нано-агрегати 45 нм, що складаються з 7 нм кристалітів Механізм ущільнення базується на зерно-граничному проковзуванні, тому вплив тиску на ущільнення посилюється під час ізотермічної витримки. В цей час ущільнення йде за рахунок перерозподілу кристалітів та їх пластичної деформації. . Cleared for public release H. Borodians’ka, O. Vasylkiv, Y. Sakka, Nanoreactor Engineering and Spark Plasma Sintering of Gd 20 Ce 80 O 1. 95 Nanopowders. J. Nanosci. & Nanotechnol. , 8, [6], 3077 -3084 (2008).

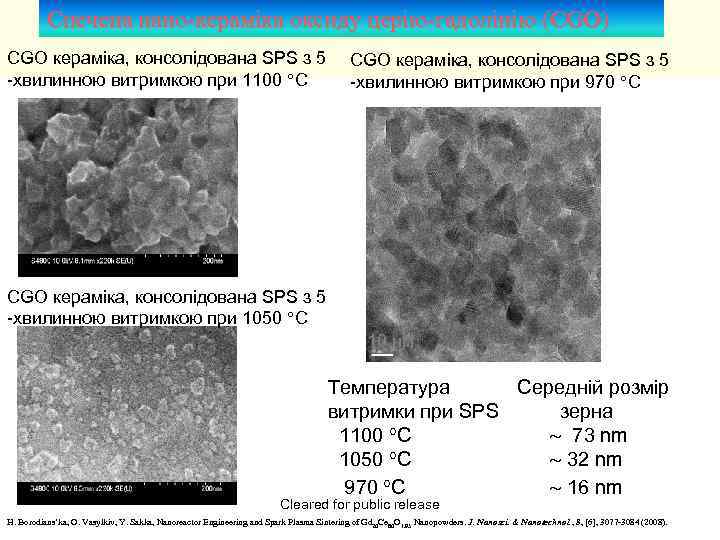

Спечена нано-кераміка оксиду церію-гадолінію (CGO) CGO кераміка, консолідована SPS з 5 -хвилинною витримкою при 1100 C CGO кераміка, консолідована SPS з 5 -хвилинною витримкою при 970 C CGO кераміка, консолідована SPS з 5 -хвилинною витримкою при 1050 C 10 нм Температура Середній розмір витримки при SPS зерна 1100 C 73 nm 1050 C 32 nm 970 C 16 nm Cleared for public release H. Borodians’ka, O. Vasylkiv, Y. Sakka, Nanoreactor Engineering and Spark Plasma Sintering of Gd 20 Ce 80 O 1. 95 Nanopowders. J. Nanosci. & Nanotechnol. , 8, [6], 3077 -3084 (2008).

Спечена нано-кераміка оксиду церію-гадолінію (CGO) CGO кераміка, консолідована SPS з 5 -хвилинною витримкою при 1100 C CGO кераміка, консолідована SPS з 5 -хвилинною витримкою при 970 C CGO кераміка, консолідована SPS з 5 -хвилинною витримкою при 1050 C 10 нм Температура Середній розмір витримки при SPS зерна 1100 C 73 nm 1050 C 32 nm 970 C 16 nm Cleared for public release H. Borodians’ka, O. Vasylkiv, Y. Sakka, Nanoreactor Engineering and Spark Plasma Sintering of Gd 20 Ce 80 O 1. 95 Nanopowders. J. Nanosci. & Nanotechnol. , 8, [6], 3077 -3084 (2008).

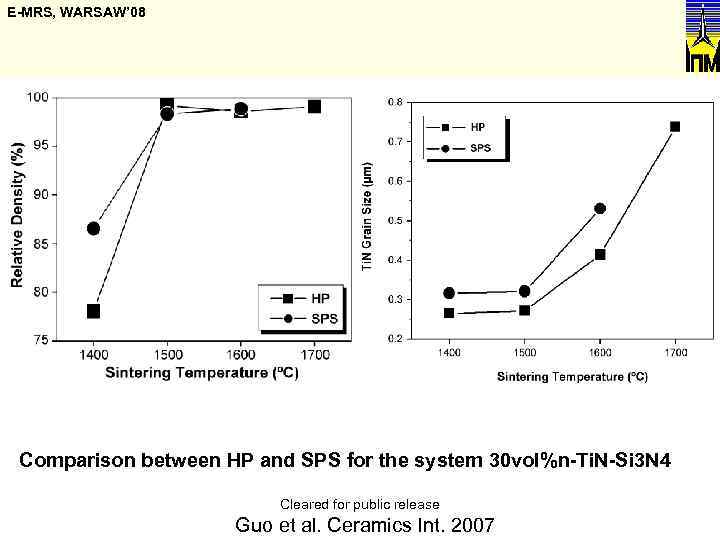

E-MRS, WARSAW’ 08 Comparison between HP and SPS for the system 30 vol%n-Ti. N-Si 3 N 4 Cleared for public release Guo et al. Ceramics Int. 2007

E-MRS, WARSAW’ 08 Comparison between HP and SPS for the system 30 vol%n-Ti. N-Si 3 N 4 Cleared for public release Guo et al. Ceramics Int. 2007

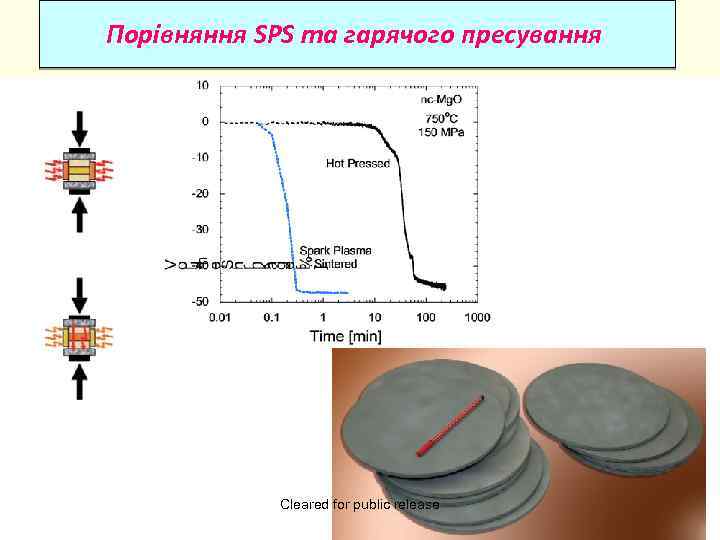

Порівняння SPS та гарячого пресування Cleared for public release

Порівняння SPS та гарячого пресування Cleared for public release

Уплотнение при спекании Ti(C, N) SPS Gas Pressure Sintering Hot Pressing Pressureless sintering 5 m Cleared for public release SPS at 1800°C for 1 minute 93 % th; grain size : 246 nm

Уплотнение при спекании Ti(C, N) SPS Gas Pressure Sintering Hot Pressing Pressureless sintering 5 m Cleared for public release SPS at 1800°C for 1 minute 93 % th; grain size : 246 nm

Монолитный Mo. Si 2, получен с помощью SPS при 15000 C в течение 5 мин. Cleared for public release 5 m

Монолитный Mo. Si 2, получен с помощью SPS при 15000 C в течение 5 мин. Cleared for public release 5 m

Композит Ti. B 2 - 10 % Mo. Si 2, SPS при 14000 C Cleared for public release 2 m

Композит Ti. B 2 - 10 % Mo. Si 2, SPS при 14000 C Cleared for public release 2 m

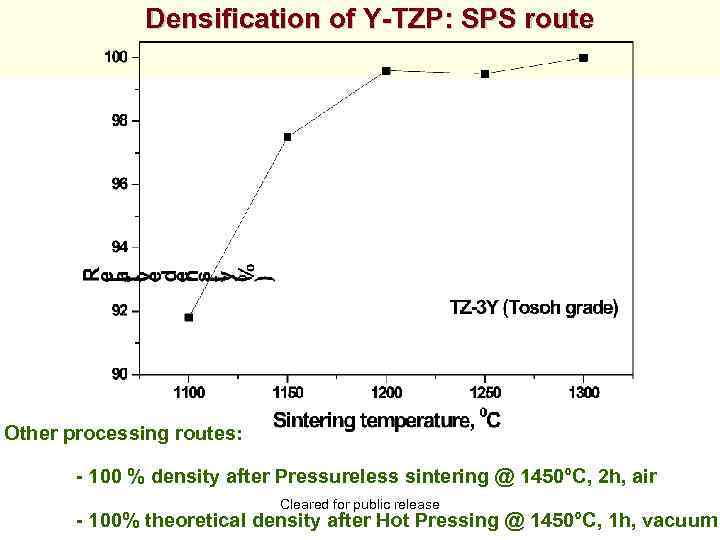

Densification of Y-TZP: SPS route Other processing routes: - 100 % density after Pressureless sintering @ 1450°C, 2 h, air Cleared for public release - 100% theoretical density after Hot Pressing @ 1450°C, 1 h, vacuum

Densification of Y-TZP: SPS route Other processing routes: - 100 % density after Pressureless sintering @ 1450°C, 2 h, air Cleared for public release - 100% theoretical density after Hot Pressing @ 1450°C, 1 h, vacuum

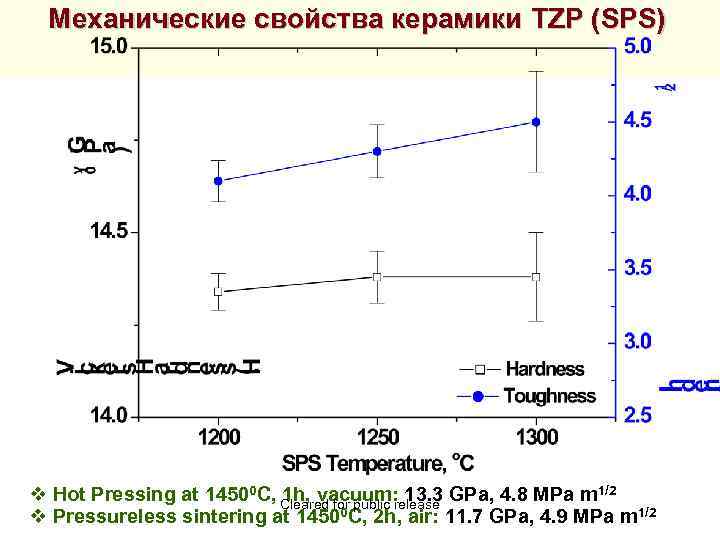

Механические свойства керамики TZP (SPS) v Hot Pressing at 14500 C, 1 h, vacuum: 13. 3 GPa, 4. 8 MPa m 1/2 Cleared for public release v Pressureless sintering at 14500 C, 2 h, air: 11. 7 GPa, 4. 9 MPa m 1/2

Механические свойства керамики TZP (SPS) v Hot Pressing at 14500 C, 1 h, vacuum: 13. 3 GPa, 4. 8 MPa m 1/2 Cleared for public release v Pressureless sintering at 14500 C, 2 h, air: 11. 7 GPa, 4. 9 MPa m 1/2

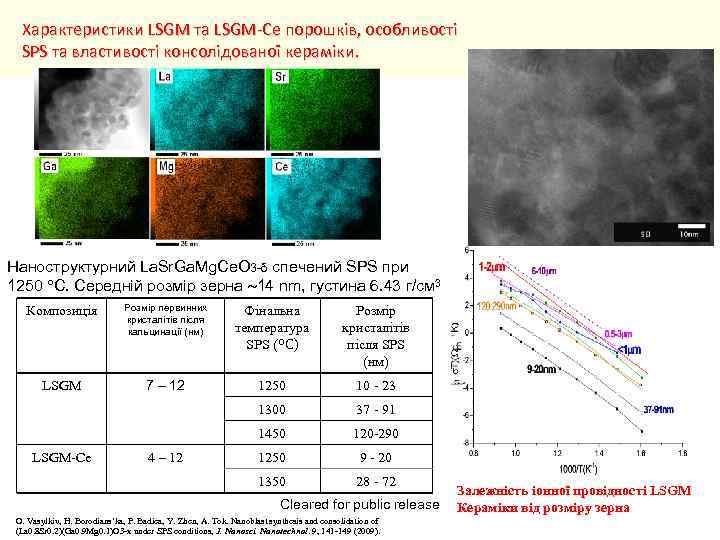

Характеристики LSGM та LSGM-Ce порошків, особливості SPS та властивості консолідованої кераміки. Наноструктурний La. Sr. Ga. Mg. Ce. O 3 -δ спечений SPS при 1250 C. Середній розмір зерна 14 nm, густина 6. 43 г/cм 3 Композиція Розмір первинних кристалітів після кальцинації (нм) Фінальна температура SPS (ºC) Розмір кристалітів після SPS (нм) LSGM 7 – 12 1250 10 - 23 1300 37 - 91 1450 120 -290 1250 9 - 20 1350 28 - 72 LSGM-Ce 4 – 12 Cleared for public release O. Vasylkiv, H. Borodians’ka, P. Badica, Y. Zhen, A. Tok. Nanoblast synthesis and consolidation of (La 0. 8 Sr 0. 2)(Ga 0. 9 Mg 0. 1)O 3 -x under SPS conditions, J. Nanosci. Nanotechnol. 9, 141 -149 (2009). Залежність іонної провідності LSGM Кераміки від розміру зерна

Характеристики LSGM та LSGM-Ce порошків, особливості SPS та властивості консолідованої кераміки. Наноструктурний La. Sr. Ga. Mg. Ce. O 3 -δ спечений SPS при 1250 C. Середній розмір зерна 14 nm, густина 6. 43 г/cм 3 Композиція Розмір первинних кристалітів після кальцинації (нм) Фінальна температура SPS (ºC) Розмір кристалітів після SPS (нм) LSGM 7 – 12 1250 10 - 23 1300 37 - 91 1450 120 -290 1250 9 - 20 1350 28 - 72 LSGM-Ce 4 – 12 Cleared for public release O. Vasylkiv, H. Borodians’ka, P. Badica, Y. Zhen, A. Tok. Nanoblast synthesis and consolidation of (La 0. 8 Sr 0. 2)(Ga 0. 9 Mg 0. 1)O 3 -x under SPS conditions, J. Nanosci. Nanotechnol. 9, 141 -149 (2009). Залежність іонної провідності LSGM Кераміки від розміру зерна

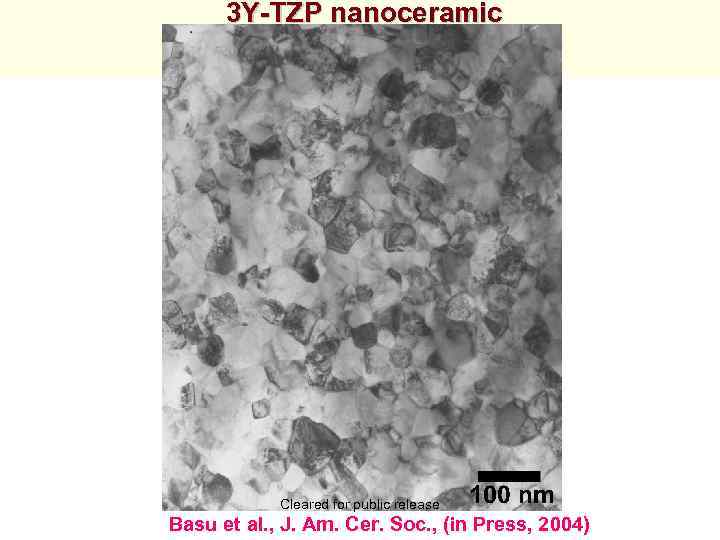

3 Y-TZP nanoceramic Cleared for public release Basu et al. , J. Am. Cer. Soc. , (in Press, 2004)

3 Y-TZP nanoceramic Cleared for public release Basu et al. , J. Am. Cer. Soc. , (in Press, 2004)

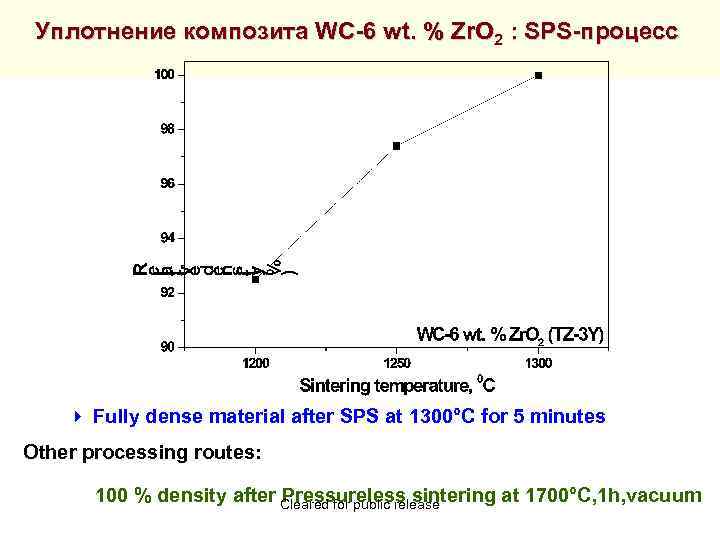

Уплотнение композита WC-6 wt. % Zr. O 2 : SPS-процесс 4 Fully dense material after SPS at 1300°C for 5 minutes Other processing routes: 100 % density after Pressureless sintering at 1700°C, 1 h, vacuum Cleared for public release

Уплотнение композита WC-6 wt. % Zr. O 2 : SPS-процесс 4 Fully dense material after SPS at 1300°C for 5 minutes Other processing routes: 100 % density after Pressureless sintering at 1700°C, 1 h, vacuum Cleared for public release

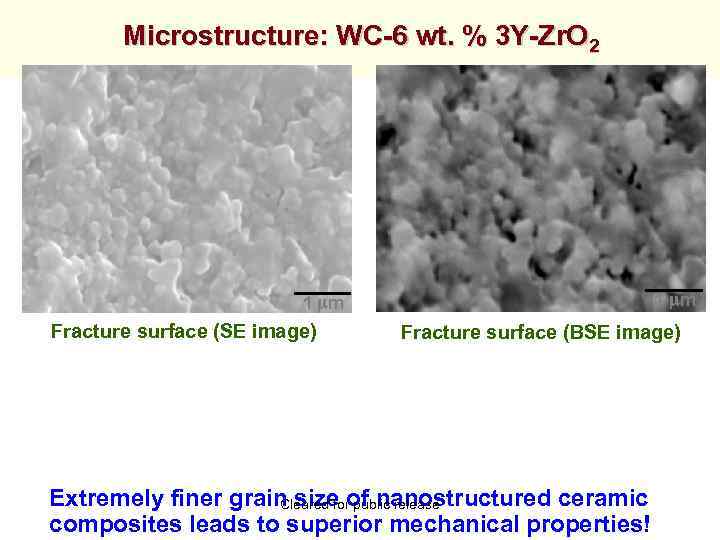

Microstructure: WC-6 wt. % 3 Y-Zr. O 2 1 m Fracture surface (SE image) 1 m Fracture surface (BSE image) Extremely finer grain size of nanostructured ceramic Cleared for public release composites leads to superior mechanical properties!

Microstructure: WC-6 wt. % 3 Y-Zr. O 2 1 m Fracture surface (SE image) 1 m Fracture surface (BSE image) Extremely finer grain size of nanostructured ceramic Cleared for public release composites leads to superior mechanical properties!

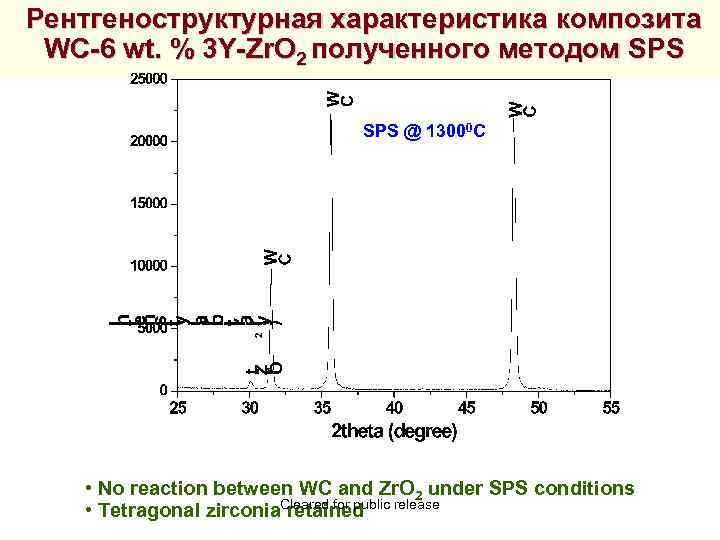

Рентгеноструктурная характеристика композита WC-6 wt. % 3 Y-Zr. O 2 полученного методом SPS @ 13000 C • No reaction between WC and Zr. O 2 under SPS conditions Cleared for public • Tetragonal zirconia retained release

Рентгеноструктурная характеристика композита WC-6 wt. % 3 Y-Zr. O 2 полученного методом SPS @ 13000 C • No reaction between WC and Zr. O 2 under SPS conditions Cleared for public • Tetragonal zirconia retained release

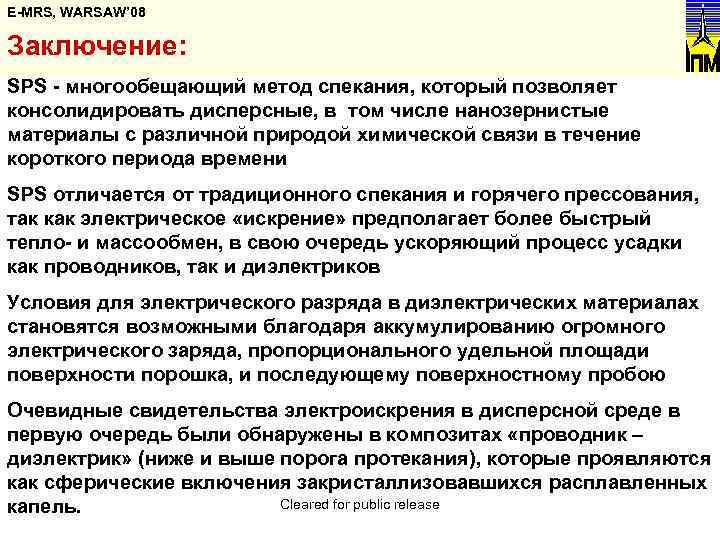

E-MRS, WARSAW’ 08 Заключение: SPS - многообещающий метод спекания, который позволяет консолидировать дисперсные, в том числе нанозернистые материалы с различной природой химической связи в течение короткого периода времени SPS отличается от традиционного спекания и горячего прессования, так как электрическое «искрение» предполагает более быстрый тепло- и массообмен, в свою очередь ускоряющий процесс усадки как проводников, так и диэлектриков Условия для электрического разряда в диэлектрических материалах становятся возможными благодаря аккумулированию огромного электрического заряда, пропорционального удельной площади поверхности порошка, и последующему поверхностному пробою Очевидные свидетельства электроискрения в дисперсной среде в первую очередь были обнаружены в композитах «проводник – диэлектрик» (ниже и выше порога протекания), которые проявляются как сферические включения закристаллизовавшихся расплавленных Cleared for public release капель.

E-MRS, WARSAW’ 08 Заключение: SPS - многообещающий метод спекания, который позволяет консолидировать дисперсные, в том числе нанозернистые материалы с различной природой химической связи в течение короткого периода времени SPS отличается от традиционного спекания и горячего прессования, так как электрическое «искрение» предполагает более быстрый тепло- и массообмен, в свою очередь ускоряющий процесс усадки как проводников, так и диэлектриков Условия для электрического разряда в диэлектрических материалах становятся возможными благодаря аккумулированию огромного электрического заряда, пропорционального удельной площади поверхности порошка, и последующему поверхностному пробою Очевидные свидетельства электроискрения в дисперсной среде в первую очередь были обнаружены в композитах «проводник – диэлектрик» (ниже и выше порога протекания), которые проявляются как сферические включения закристаллизовавшихся расплавленных Cleared for public release капель.

МИКРОВОЛНОВОЕ СПЕКАНИЕ Cleared for public release

МИКРОВОЛНОВОЕ СПЕКАНИЕ Cleared for public release

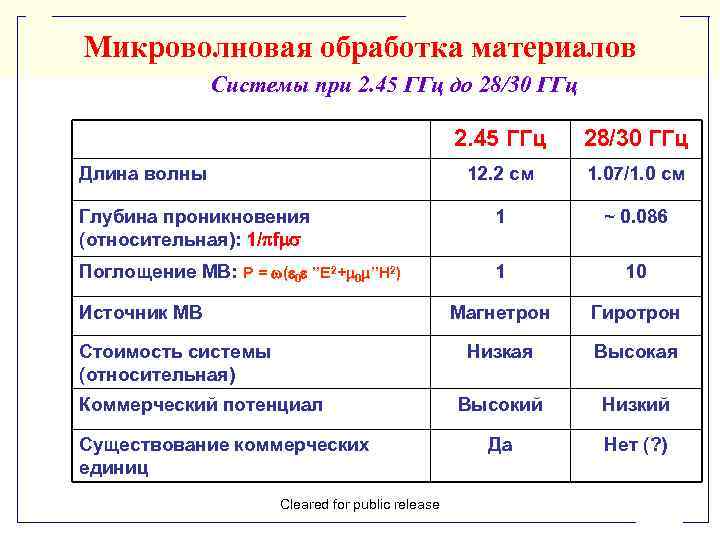

Микроволновая обработка материалов Системы при 2. 45 ГГц до 28/30 ГГц 2. 45 ГГц 28/30 ГГц 12. 2 см 1. 07/1. 0 см Глубина проникновения (относительная): 1/pf 1 ~ 0. 086 Поглощение МВ: P = ( 0 ”E 2+ 0 ”H 2) 1 10 Магнетрон Гиротрон Низкая Высокий Низкий Да Нет (? ) Длина волны Источник MВ Стоимость системы (относительная) Коммерческий потенциал Существование коммерческих единиц Cleared for public release

Микроволновая обработка материалов Системы при 2. 45 ГГц до 28/30 ГГц 2. 45 ГГц 28/30 ГГц 12. 2 см 1. 07/1. 0 см Глубина проникновения (относительная): 1/pf 1 ~ 0. 086 Поглощение МВ: P = ( 0 ”E 2+ 0 ”H 2) 1 10 Магнетрон Гиротрон Низкая Высокий Низкий Да Нет (? ) Длина волны Источник MВ Стоимость системы (относительная) Коммерческий потенциал Существование коммерческих единиц Cleared for public release

Классификация материалов по их взаимодействию с микроволновым излучением P = ( 0 ”E 2+ 0 ”H 2) Основной тип Прозрачный (Низкие потери) Матовый (Проводник) Проницание Полное Нет Отражение Поглотитель Частичное до (Диэлектрич. потери) полной Поглотитель Частичное до Смешанная полной (Изолятор с низкими потерями + поглощающий материал) Cleared for public release P =поглощенная мощность = частота 0 = диэлектр. проницаемость свободного пространства ” = фактор диэлектрических потерь E = интенсивность электрического поля 0 = магнитного проницаемость свободного пространства ” = фактор магнитных потерь H = интенсивность магнитного поля

Классификация материалов по их взаимодействию с микроволновым излучением P = ( 0 ”E 2+ 0 ”H 2) Основной тип Прозрачный (Низкие потери) Матовый (Проводник) Проницание Полное Нет Отражение Поглотитель Частичное до (Диэлектрич. потери) полной Поглотитель Частичное до Смешанная полной (Изолятор с низкими потерями + поглощающий материал) Cleared for public release P =поглощенная мощность = частота 0 = диэлектр. проницаемость свободного пространства ” = фактор диэлектрических потерь E = интенсивность электрического поля 0 = магнитного проницаемость свободного пространства ” = фактор магнитных потерь H = интенсивность магнитного поля

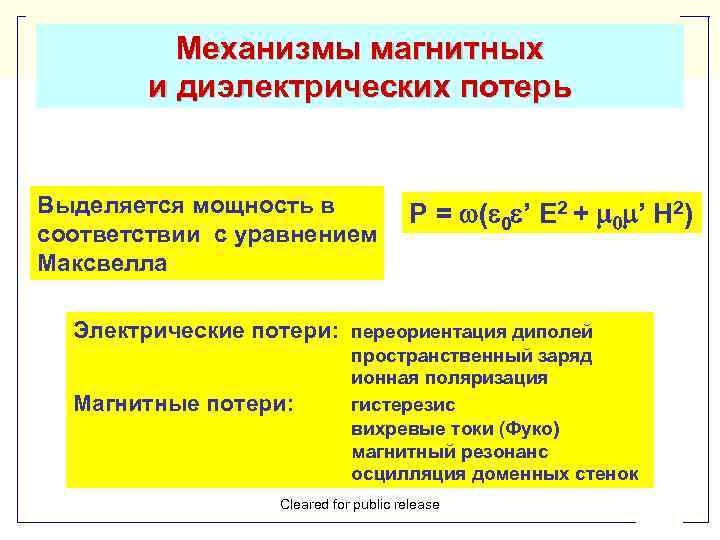

Механизмы магнитных и диэлектрических потерь Выделяется мощность в P = ( 0 ’ E 2 + 0 ’ H 2) соответствии с уравнением Максвелла Электрические потери: переориентация диполей Магнитные потери: пространственный заряд ионная поляризация гистерезис вихревые токи (Фуко) магнитный резонанс осцилляция доменных стенок Cleared for public release

Механизмы магнитных и диэлектрических потерь Выделяется мощность в P = ( 0 ’ E 2 + 0 ’ H 2) соответствии с уравнением Максвелла Электрические потери: переориентация диполей Магнитные потери: пространственный заряд ионная поляризация гистерезис вихревые токи (Фуко) магнитный резонанс осцилляция доменных стенок Cleared for public release

Мощность поглощенная ед. объема (произвольные единицы) Поглощение энергии микроволн – как функция эффективной проводимости Отражающие Прозрачные Поглошающие Изоляторы Полупроводники 10 -1 0. 2 100 101 Металлы 14 102 Эффективная проводимость (С м-1) при 2450 МГц (Для спеченных и объемных материалов, измерение при комнатной температуре) Cleared for public release

Мощность поглощенная ед. объема (произвольные единицы) Поглощение энергии микроволн – как функция эффективной проводимости Отражающие Прозрачные Поглошающие Изоляторы Полупроводники 10 -1 0. 2 100 101 Металлы 14 102 Эффективная проводимость (С м-1) при 2450 МГц (Для спеченных и объемных материалов, измерение при комнатной температуре) Cleared for public release

Поглощение микроволн различными материалами Высокое Температура, T P = ( 0 ”E 2+ 0 ”H 2) Хорошее Умеренное Плохое Время, t Cleared for public release

Поглощение микроволн различными материалами Высокое Температура, T P = ( 0 ”E 2+ 0 ”H 2) Хорошее Умеренное Плохое Время, t Cleared for public release

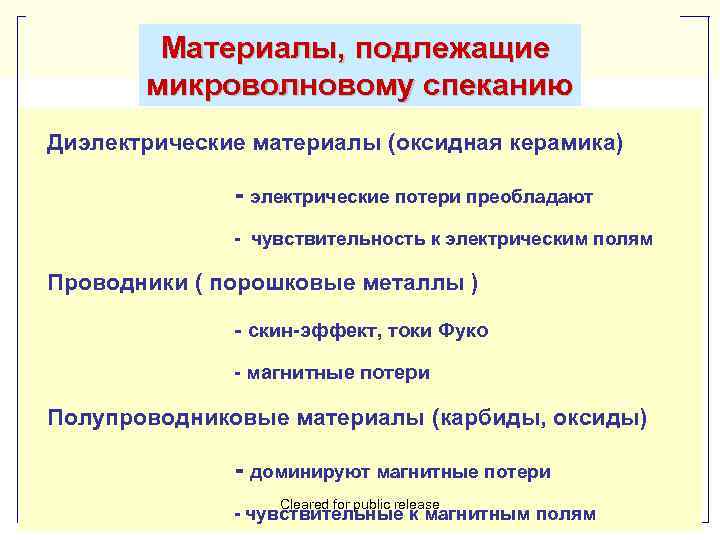

Материалы, подлежащие микроволновому спеканию Диэлектрические материалы (оксидная керамика) - электрические потери преобладают - чувствительность к электрическим полям Проводники ( порошковые металлы ) - скин-эффект, токи Фуко - магнитные потери Полупроводниковые материалы (карбиды, оксиды) - доминируют магнитные потери Cleared for public release - чувствительные к магнитным полям

Материалы, подлежащие микроволновому спеканию Диэлектрические материалы (оксидная керамика) - электрические потери преобладают - чувствительность к электрическим полям Проводники ( порошковые металлы ) - скин-эффект, токи Фуко - магнитные потери Полупроводниковые материалы (карбиды, оксиды) - доминируют магнитные потери Cleared for public release - чувствительные к магнитным полям

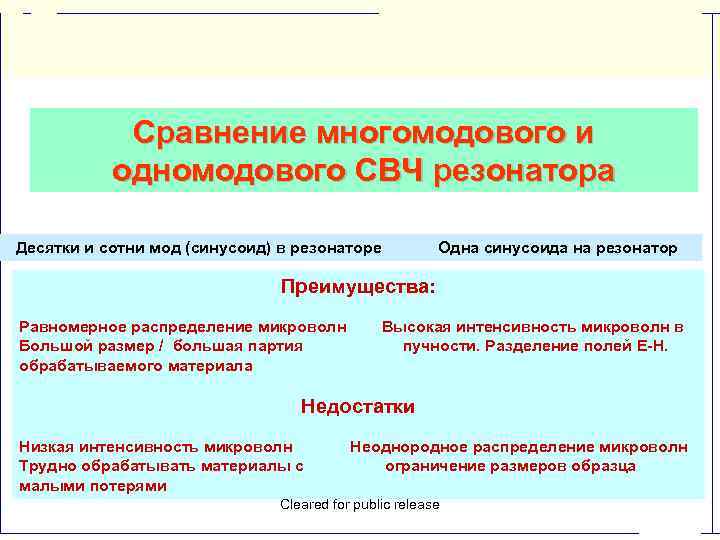

Сравнение многомодового и одномодового СВЧ резонатора Десятки и сотни мод (синусоид) в резонаторе Одна синусоида на резонатор Преимущества: Равномерное распределение микроволн Высокая интенсивность микроволн в Большой размер / большая партия пучности. Разделение полей E-H. обрабатываемого материала Недостатки Низкая интенсивность микроволн Неоднородное распределение микроволн Трудно обрабатывать материалы с ограничение размеров образца малыми потерями Cleared for public release

Сравнение многомодового и одномодового СВЧ резонатора Десятки и сотни мод (синусоид) в резонаторе Одна синусоида на резонатор Преимущества: Равномерное распределение микроволн Высокая интенсивность микроволн в Большой размер / большая партия пучности. Разделение полей E-H. обрабатываемого материала Недостатки Низкая интенсивность микроволн Неоднородное распределение микроволн Трудно обрабатывать материалы с ограничение размеров образца малыми потерями Cleared for public release

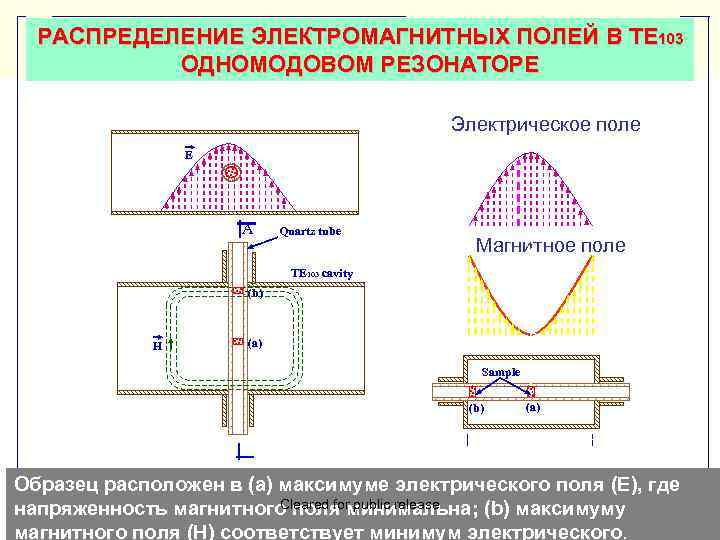

РАСПРЕДЕЛЕНИЕ ЭЛЕКТРОМАГНИТНЫХ ПОЛЕЙ В TE 103 ОДНОМОДОВОМ РЕЗОНАТОРЕ Электрическое поле E E A Quartz tube H Магнитное поле TE 103 cavity (b) H (a)(a) 0 a/2 Sample (b) A (a) a A - A Образец расположен в (a) максимуме электрического поля (E), где Cleared for public release напряженность магнитного поля минимальна; (b) максимуму магнитного поля (H) соответствует минимум электрического.

РАСПРЕДЕЛЕНИЕ ЭЛЕКТРОМАГНИТНЫХ ПОЛЕЙ В TE 103 ОДНОМОДОВОМ РЕЗОНАТОРЕ Электрическое поле E E A Quartz tube H Магнитное поле TE 103 cavity (b) H (a)(a) 0 a/2 Sample (b) A (a) a A - A Образец расположен в (a) максимуме электрического поля (E), где Cleared for public release напряженность магнитного поля минимальна; (b) максимуму магнитного поля (H) соответствует минимум электрического.

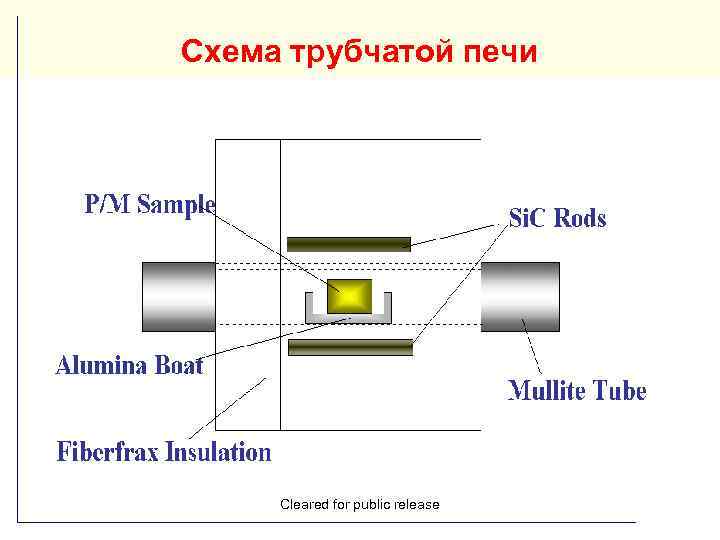

Схема трубчатой печи Cleared for public release

Схема трубчатой печи Cleared for public release

Cleared for public release

Cleared for public release

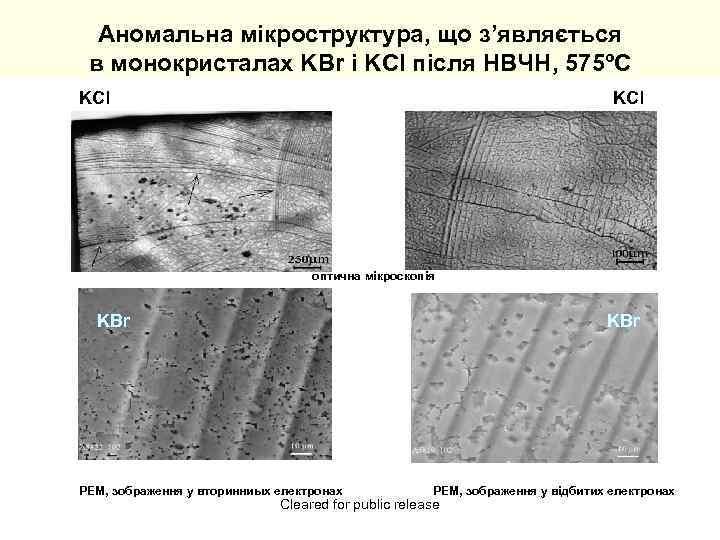

Аномальна мікроструктура, що з’являється в монокристалах KBr і KCl після НВЧН, 575ºС KCl оптична мікроскопія KBr РЕМ, зображення у вторинниых електронах РЕМ, зображення у відбитих електронах Cleared for public release

Аномальна мікроструктура, що з’являється в монокристалах KBr і KCl після НВЧН, 575ºС KCl оптична мікроскопія KBr РЕМ, зображення у вторинниых електронах РЕМ, зображення у відбитих електронах Cleared for public release

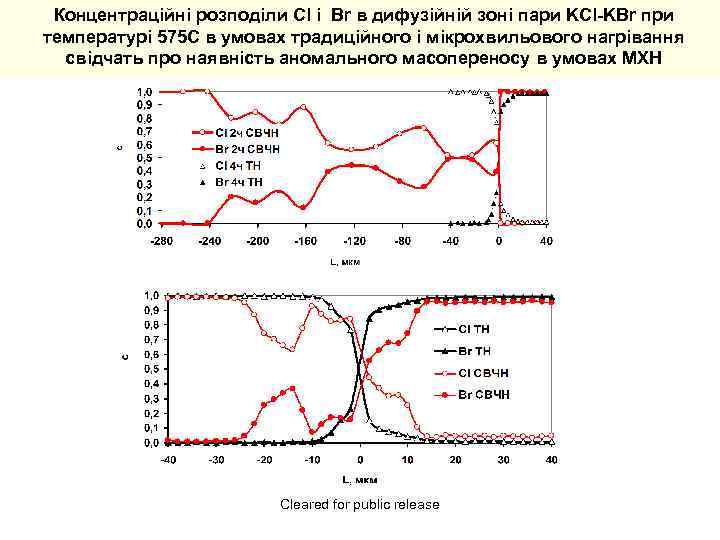

Концентраційні розподіли Cl і Br в дифузійній зоні пари KCl-KBr при температурі 575 С в умовах традиційного і мікрохвильового нагрівання свідчать про наявність аномального масопереносу в умовах МХН Cleared for public release

Концентраційні розподіли Cl і Br в дифузійній зоні пари KCl-KBr при температурі 575 С в умовах традиційного і мікрохвильового нагрівання свідчать про наявність аномального масопереносу в умовах МХН Cleared for public release

МИКРОВОЛНОВОЕ E-H СЕЛЕКТИВНОЕ НАГРЕВАНИЕ Чистый Zn. O Чистый Co Zn. O-Co смесь Смещение образца из максимума Е в максимум Н и назад дает поочередное поглощение для Zn. O или Co, или release Cleared for public одновременное для смеси Zn. O-Co.

МИКРОВОЛНОВОЕ E-H СЕЛЕКТИВНОЕ НАГРЕВАНИЕ Чистый Zn. O Чистый Co Zn. O-Co смесь Смещение образца из максимума Е в максимум Н и назад дает поочередное поглощение для Zn. O или Co, или release Cleared for public одновременное для смеси Zn. O-Co.

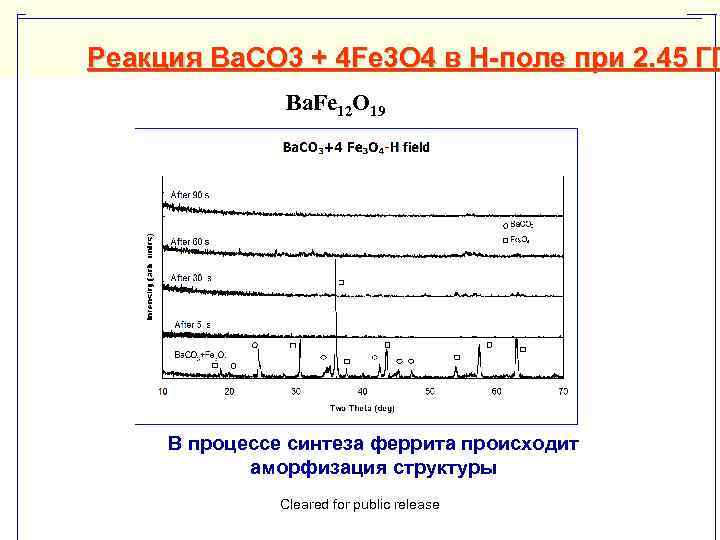

Реакция Ba. CO 3 + 4 Fe 3 O 4 в H-поле при 2. 45 ГГ Ba. Fe 12 O 19 В процессе синтеза феррита происходит аморфизация структуры Cleared for public release

Реакция Ba. CO 3 + 4 Fe 3 O 4 в H-поле при 2. 45 ГГ Ba. Fe 12 O 19 В процессе синтеза феррита происходит аморфизация структуры Cleared for public release

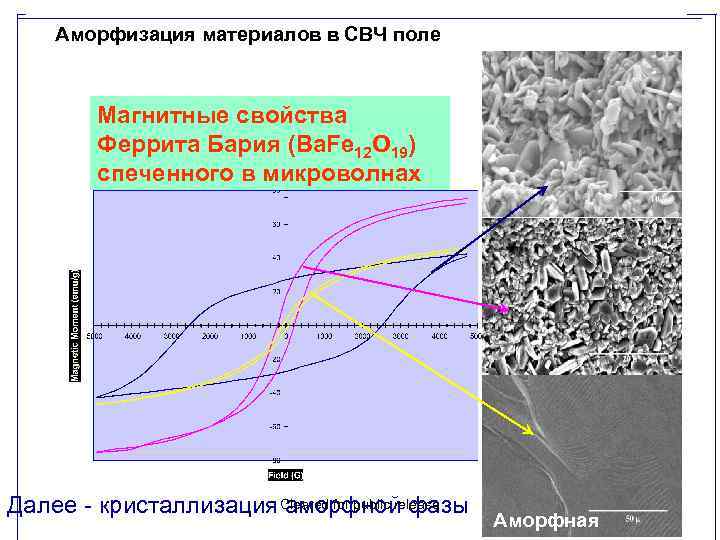

Аморфизация материалов в СВЧ поле Магнитные свойства Феррита Бария (Ba. Fe 12 O 19) спеченного в микроволнах Далее - кристаллизация Cleared for public release аморфной фазы Аморфная

Аморфизация материалов в СВЧ поле Магнитные свойства Феррита Бария (Ba. Fe 12 O 19) спеченного в микроволнах Далее - кристаллизация Cleared for public release аморфной фазы Аморфная

Cleared for public release

Cleared for public release

Зависимость относительной плотности керамических образцов от температуры спекания в условиях СВЧН и ТН Cleared for public release

Зависимость относительной плотности керамических образцов от температуры спекания в условиях СВЧН и ТН Cleared for public release

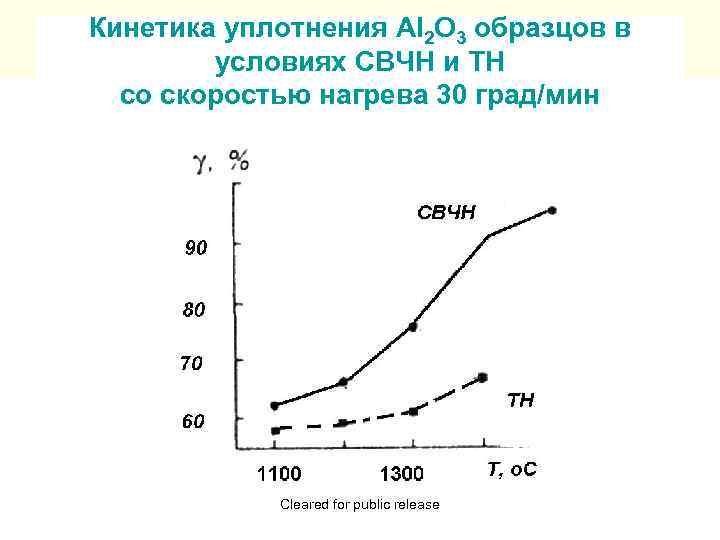

Кинетика уплотнения Al 2 O 3 образцов в условиях СВЧН и ТН со скоростью нагрева 30 град/мин Cleared for public release

Кинетика уплотнения Al 2 O 3 образцов в условиях СВЧН и ТН со скоростью нагрева 30 град/мин Cleared for public release

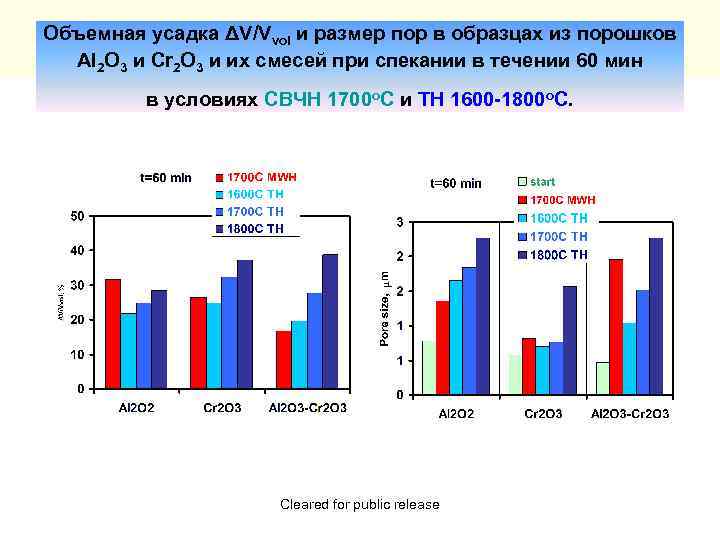

Объемная усадка ΔV/Vvol и размер пор в образцах из порошков Al 2 O 3 и Cr 2 O 3 и их смесей при спекании в течении 60 мин в условиях СВЧН 1700 о. С и ТН 1600 -1800 о. С. Cleared for public release

Объемная усадка ΔV/Vvol и размер пор в образцах из порошков Al 2 O 3 и Cr 2 O 3 и их смесей при спекании в течении 60 мин в условиях СВЧН 1700 о. С и ТН 1600 -1800 о. С. Cleared for public release

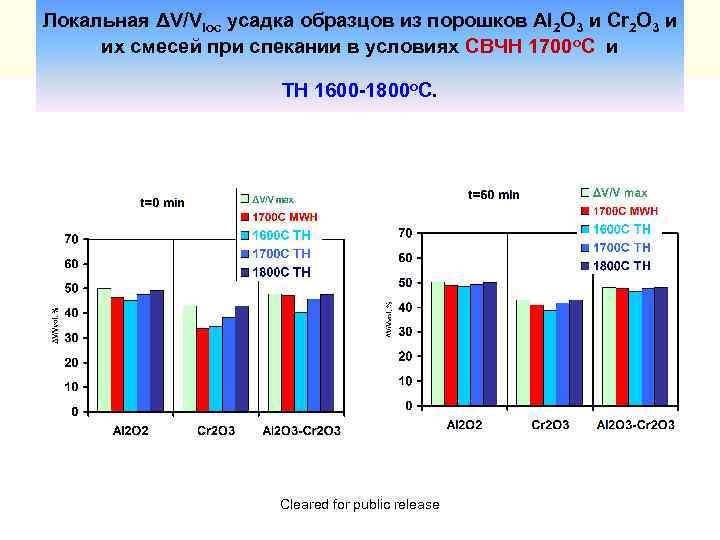

Локальная ΔV/Vloc усадка образцов из порошков Al 2 O 3 и Cr 2 O 3 и их смесей при спекании в условиях СВЧН 1700 о. С и ТН 1600 -1800 о. С. Cleared for public release

Локальная ΔV/Vloc усадка образцов из порошков Al 2 O 3 и Cr 2 O 3 и их смесей при спекании в условиях СВЧН 1700 о. С и ТН 1600 -1800 о. С. Cleared for public release

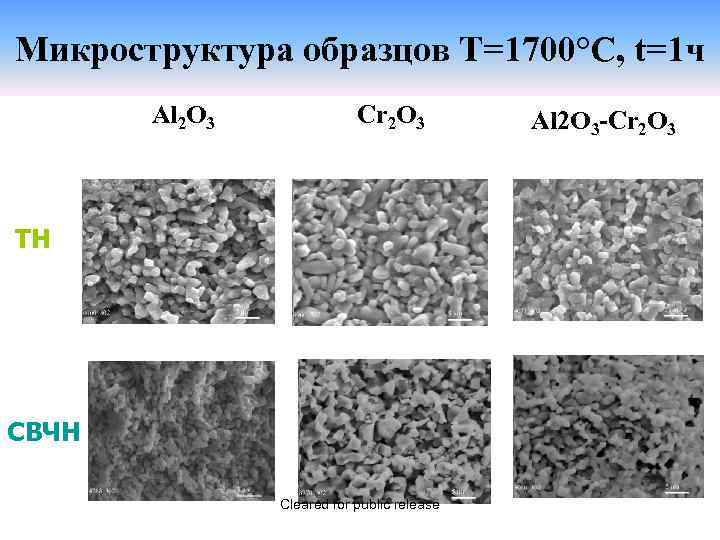

Микроструктура образцов Т=1700°С, t=1 ч Al 2 O 3 Cr 2 O 3 ТН СВЧН Cleared for public release Al 2 O 3 -Cr 2 O 3

Микроструктура образцов Т=1700°С, t=1 ч Al 2 O 3 Cr 2 O 3 ТН СВЧН Cleared for public release Al 2 O 3 -Cr 2 O 3

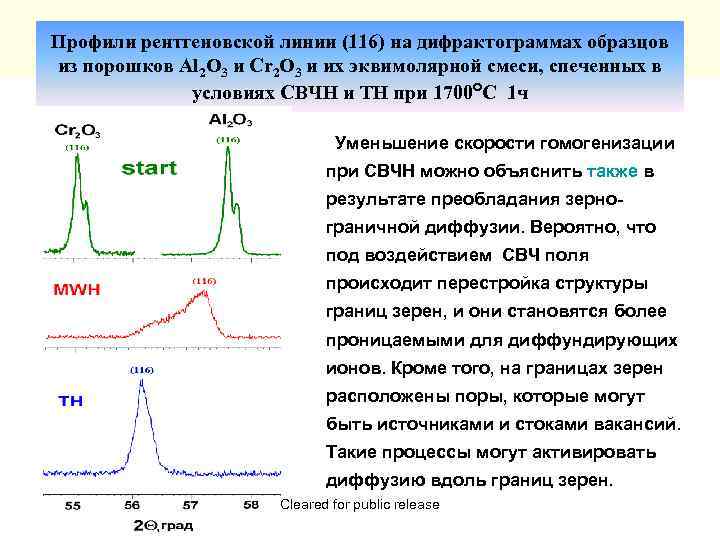

Профили рентгеновской линии (116) на дифрактограммах образцов из порошков Al 2 O 3 и Cr 2 O 3 и их эквимолярной смеси, спеченных в условиях СВЧН и ТН при 1700°С 1 ч Уменьшение скорости гомогенизации при СВЧН можно объяснить также в результате преобладания зернограничной диффузии. Вероятно, что под воздействием СВЧ поля происходит перестройка структуры границ зерен, и они становятся более проницаемыми для диффундирующих ионов. Кроме того, на границах зерен расположены поры, которые могут быть источниками и стоками вакансий. Такие процессы могут активировать диффузию вдоль границ зерен. Cleared for public release

Профили рентгеновской линии (116) на дифрактограммах образцов из порошков Al 2 O 3 и Cr 2 O 3 и их эквимолярной смеси, спеченных в условиях СВЧН и ТН при 1700°С 1 ч Уменьшение скорости гомогенизации при СВЧН можно объяснить также в результате преобладания зернограничной диффузии. Вероятно, что под воздействием СВЧ поля происходит перестройка структуры границ зерен, и они становятся более проницаемыми для диффундирующих ионов. Кроме того, на границах зерен расположены поры, которые могут быть источниками и стоками вакансий. Такие процессы могут активировать диффузию вдоль границ зерен. Cleared for public release

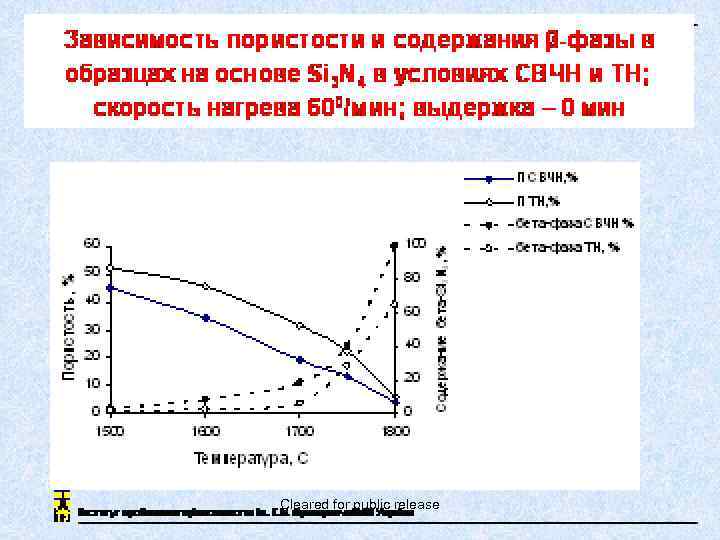

Cleared for public release

Cleared for public release

Микроструктура изломов образцов Si 3 N 4+Al 2 O 3 +Yb 2 O 3 спеченных при 18000 C в условиях СВЧН и TH СВЧН ТН Cleared for public release

Микроструктура изломов образцов Si 3 N 4+Al 2 O 3 +Yb 2 O 3 спеченных при 18000 C в условиях СВЧН и TH СВЧН ТН Cleared for public release

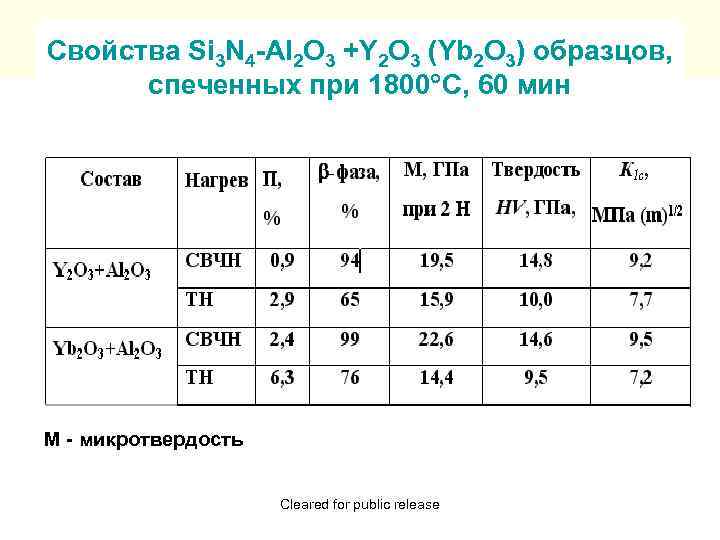

Свойства Si 3 N 4 -Al 2 O 3 +Y 2 O 3 (Yb 2 O 3) образцов, спеченных при 1800 С, 60 мин М - микротвердость Cleared for public release

Свойства Si 3 N 4 -Al 2 O 3 +Y 2 O 3 (Yb 2 O 3) образцов, спеченных при 1800 С, 60 мин М - микротвердость Cleared for public release

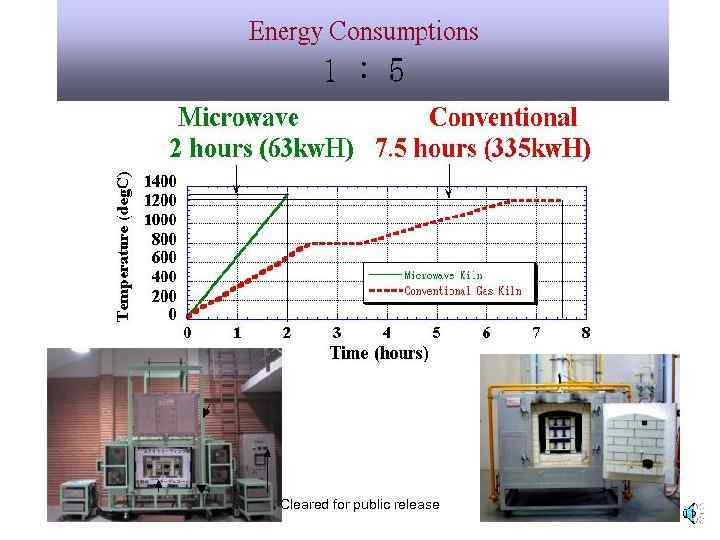

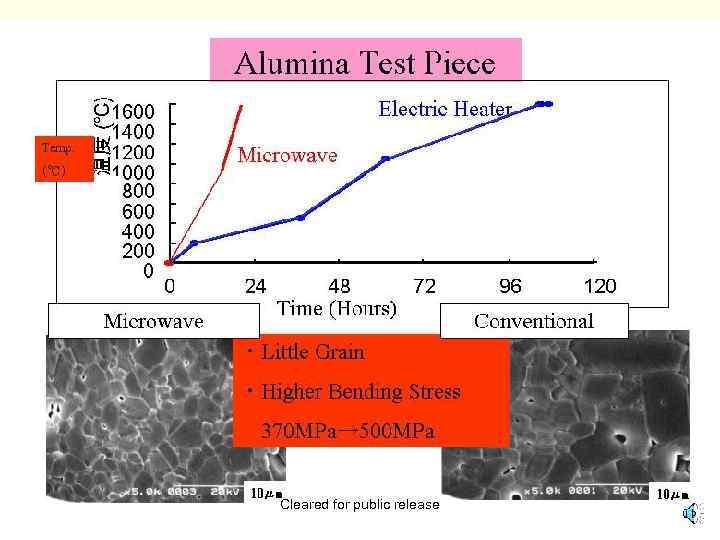

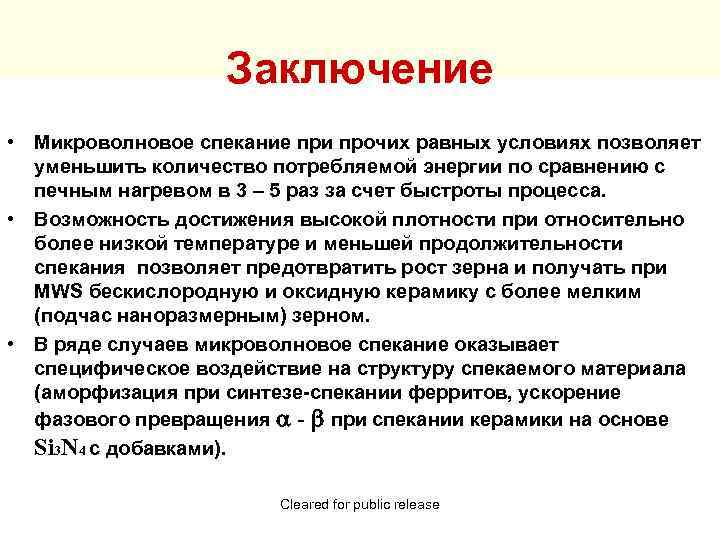

Заключение • Микроволновое спекание при прочих равных условиях позволяет уменьшить количество потребляемой энергии по сравнению с печным нагревом в 3 – 5 раз за счет быстроты процесса. • Возможность достижения высокой плотности при относительно более низкой температуре и меньшей продолжительности спекания позволяет предотвратить рост зерна и получать при MWS бескислородную и оксидную керамику с более мелким (подчас наноразмерным) зерном. • В ряде случаев микроволновое спекание оказывает специфическое воздействие на структуру спекаемого материала (аморфизация при синтезе-спекании ферритов, ускорение фазового превращения - b при спекании керамики на основе Si 3 N 4 с добавками). Cleared for public release

Заключение • Микроволновое спекание при прочих равных условиях позволяет уменьшить количество потребляемой энергии по сравнению с печным нагревом в 3 – 5 раз за счет быстроты процесса. • Возможность достижения высокой плотности при относительно более низкой температуре и меньшей продолжительности спекания позволяет предотвратить рост зерна и получать при MWS бескислородную и оксидную керамику с более мелким (подчас наноразмерным) зерном. • В ряде случаев микроволновое спекание оказывает специфическое воздействие на структуру спекаемого материала (аморфизация при синтезе-спекании ферритов, ускорение фазового превращения - b при спекании керамики на основе Si 3 N 4 с добавками). Cleared for public release