Покрытия в вакууме.pptx

- Количество слайдов: 53

СПЕЦИАЛЬНОЕ ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ Тема № 7: Оборудование для нанесения покрытий в вакууме

Нанесение плёнок в вакууме Процесс вакуумного нанесения плёнок состоит в создании (генерации) потока частиц, направленного в сторону обрабатываемой подложки, и последующей их конденсации с образованием тонкоплёночных слоёв на покрываемой поверхности. Таким образом, при нанесении тонких плёнок одновременно протекают три процесса: - Генерация направленного потока частиц осаждаемого вещества; - Пролёт частиц в пространстве от источника к обрабатываемой поверхности; - Осаждение (конденсация) частиц на поверхности с образованием тонкоплёночных слоёв.

Стадии технологического процесса нанесения тонких плёнок в вакууме - Загрузка подложек; - Откачка рабочей камеры; - Предварительная обработка подложек (нагрев, очистка); - Нанесение плёнки; - Охлаждение подложек; - Напуск воздуха до атмосферного давления; - Выгрузка подложек.

Основные системы оборудования для нанесения тонких плёнок ВАКУУМНАЯ СИСТЕМА (камера, насосы, фланцы, трубопроводы, уплотняющие элементы, затворы, клапаны, вакуумные реле, натекатели, азотные ловушки, средства измерения вакуума); УСТРОЙСТВА ДЛЯ ГЕНЕРАЦИИ ПОТОКОВ НАНОСИМОГО ВЕЩЕСТВА; УСТРОЙСТВА ДЛЯ ИОННОЙ ОЧИСТКИ; СИСТЕМА КОНТРОЛЯ ПАРАМЕТРОВ ТЕХПРОЦЕССА И УПРАВЛЕНИЯ РЕЖИМАМИ РАБОТЫ УСТАНОВКИ (приборы для измерения вакуума, скорости осаждения, толщины пленок, температуры испарителей и подложек, аппаратура для автоматического управления процессом откачки); ТРАНСПОРТИРУЮЩИЕ УСТРОЙСТВА (арматура для вращения подложек, перемещения испарителей и распылителей, шлюзовые устройства); СИСТЕМЫ ЭЛЕКТРОПИТАНИЯ, ГИДРО - И ПНЕВМОСИСТЕМЫ; ГАЗОВАЯ СИСТЕМА (клапаны, натекатели, расходомеры, смесители, редукторы); ВСПОМОГАТЕЛЬНЫЕ УСТРОЙСТВА (нагреватели, охладители, экраны, заслонки, дозаторы и т. п. ); МИКРОКОНТРОЛЛЕРЫ, МИКРО-ЭВМ.

Требования к установкам вакуумного напыления 1. Чистота процесса; 2. Высокая скорость откачки газов из рабочей камеры; 3. Минимальный обратный поток паров из вакуумных насосов в камеру; 4. Равномерность толщины наносимой плёнки; 5. Простота разборки установки для удобства эксплуатации; 6. Высокая производительность при групповой обработке подложек.

Типы установок вакуумного напыления ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ все стадии технологического процесса протекают последовательно (периодически); ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ отдельные стадии технологического процесса протекают одновременно на параллельных позициях; НЕПРЕРЫВНОГО ДЕЙСТВИЯ все стадии технологического процесса протекают синхронно на параллельных позициях в непрерывном цикле.

Вакуумные камеры установок вакуумного напыления Цилиндрическая (вертикальная) Цилиндрическая (горизонтальная) Кубическая (полуцилиндрическая) Многокамерная установка (кластерная) Прямоугольная (линейная) камера

Установка вакуумного напыления с цилиндрической вертикальной камерой

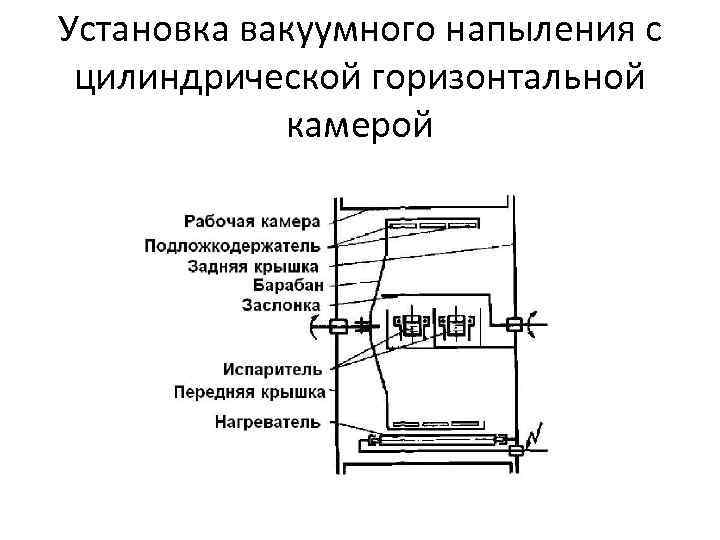

Установка вакуумного напыления с цилиндрической горизонтальной камерой

Установка вакуумного напыления с кубической камерой

Установка вакуумного напыления кластерного типа

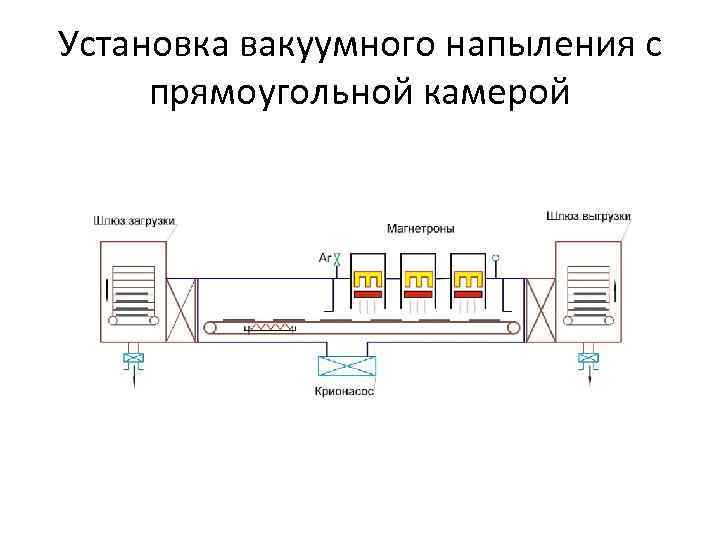

Установка вакуумного напыления с прямоугольной камерой

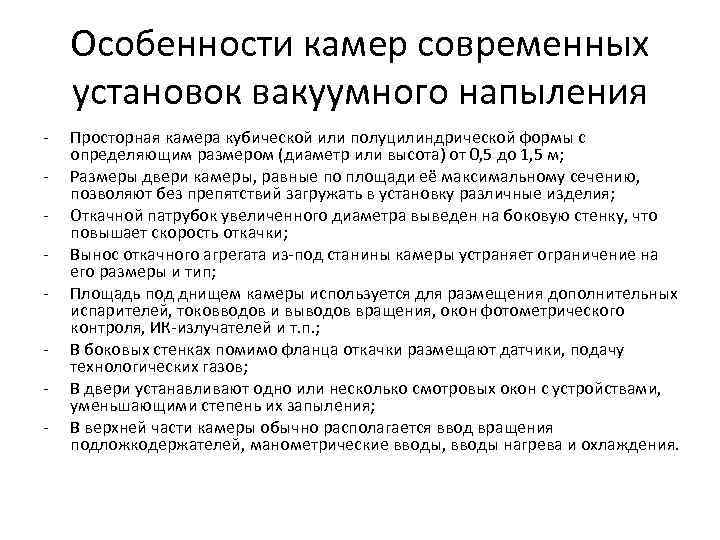

Особенности камер современных установок вакуумного напыления - Просторная камера кубической или полуцилиндрической формы с определяющим размером (диаметр или высота) от 0, 5 до 1, 5 м; Размеры двери камеры, равные по площади её максимальному сечению, позволяют без препятствий загружать в установку различные изделия; Откачной патрубок увеличенного диаметра выведен на боковую стенку, что повышает скорость откачки; Вынос откачного агрегата из-под станины камеры устраняет ограничение на его размеры и тип; Площадь под днищем камеры используется для размещения дополнительных испарителей, токовводов и выводов вращения, окон фотометрического контроля, ИК-излучателей и т. п. ; В боковых стенках помимо фланца откачки размещают датчики, подачу технологических газов; В двери устанавливают одно или несколько смотровых окон с устройствами, уменьшающими степень их запыления; В верхней части камеры обычно располагается ввод вращения подложкодержателей, манометрические вводы, вводы нагрева и охлаждения.

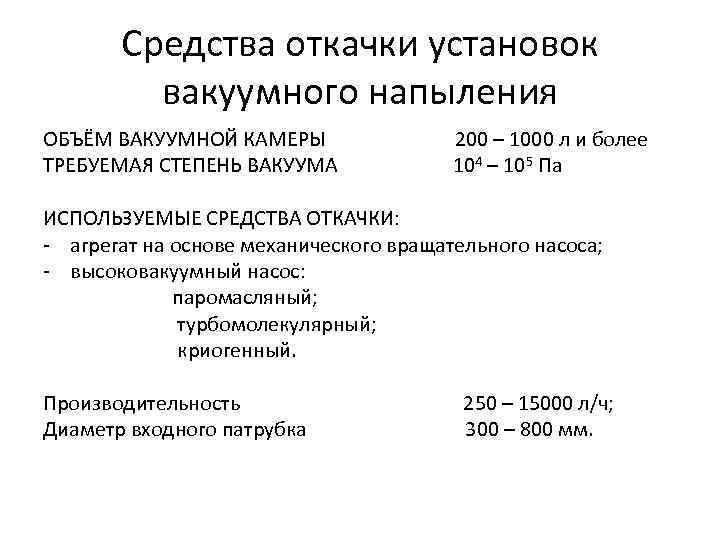

Средства откачки установок вакуумного напыления ОБЪЁМ ВАКУУМНОЙ КАМЕРЫ ТРЕБУЕМАЯ СТЕПЕНЬ ВАКУУМА 200 – 1000 л и более 104 – 105 Па ИСПОЛЬЗУЕМЫЕ СРЕДСТВА ОТКАЧКИ: - агрегат на основе механического вращательного насоса; - высоковакуумный насос: паромасляный; турбомолекулярный; криогенный. Производительность Диаметр входного патрубка 250 – 15000 л/ч; 300 – 800 мм.

Основные методы нанесения плёнок в вакууме Тонкопленочная вакуумная технология Магнетронная система Ионное распыление Простая диодная система Электроннолучевой нагрев Резистивный нагрев Термическое испарение

Термическое испарение Метод основан на нагреве веществ в испарителях до температуры испарения в высоком вакууме с последующей конденсацией паров вещества в виде тонких плёнок на обрабатываемых поверхностях, расположенных на некотором расстоянии от испарителя. По способу нагрева испарителя различают: РЕЗИСТИВНОЕ ИСПАРЕНИЕ; ЭЛЕКТРОННО-ЛУЧЕВОЕ ИСПАРЕНИЕ; ИНДУКЦИОННОЕ ИСПАРЕНИЕ; ЛАЗЕРНОЕ ИСПАРЕНИЕ.

Проволочные резистивные испарители 1 – отогнутый конец спирали; 2 – цилиндрическая спираль; 3 – испаряемый материал (гусарик); 4 – зажим токоподвода; 5 – цилиндрический тепловой экран; 6 – коническая спираль; 7 – ограничивающий экран.

Ленточные испарители

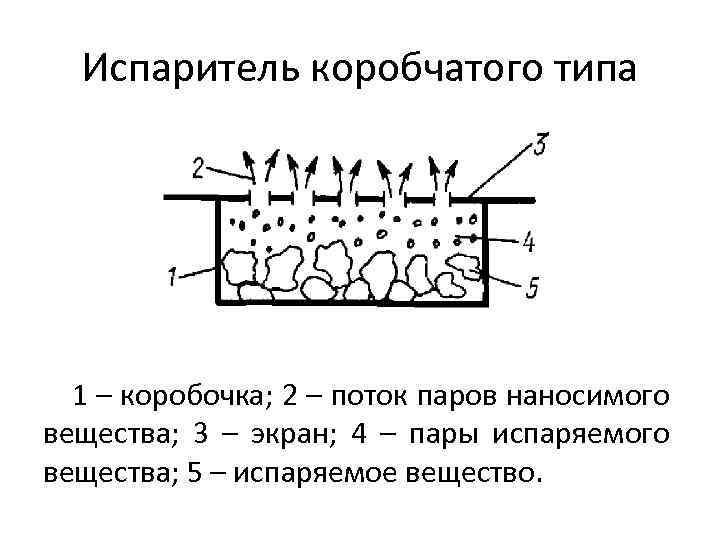

Испаритель коробчатого типа 1 – коробочка; 2 – поток паров наносимого вещества; 3 – экран; 4 – пары испаряемого вещества; 5 – испаряемое вещество.

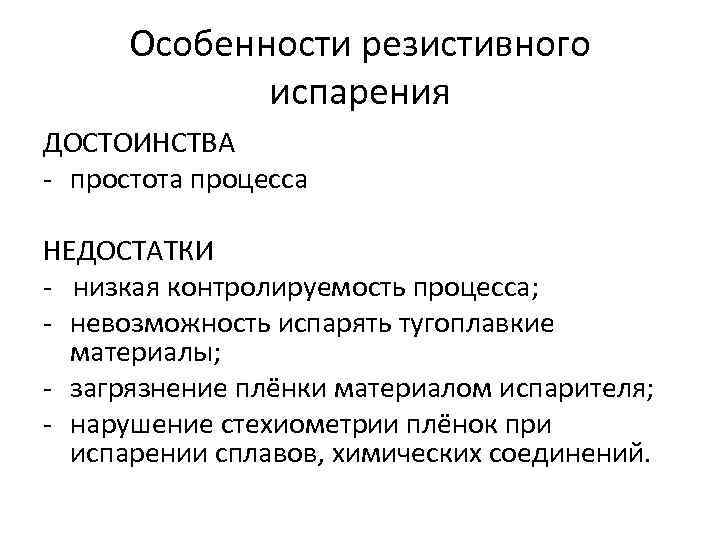

Особенности резистивного испарения ДОСТОИНСТВА - простота процесса НЕДОСТАТКИ - низкая контролируемость процесса; - невозможность испарять тугоплавкие материалы; - загрязнение плёнки материалом испарителя; - нарушение стехиометрии плёнок при испарении сплавов, химических соединений.

Электронно-лучевое испарение Принцип электронно-лучевого нагрева состоит в том, что кинетическая энергия потока ускоренных электронов при бомбардировке ими поверхности вещества превращаются в тепловую энергию, в результате чего оно нагревается до температуры испарения.

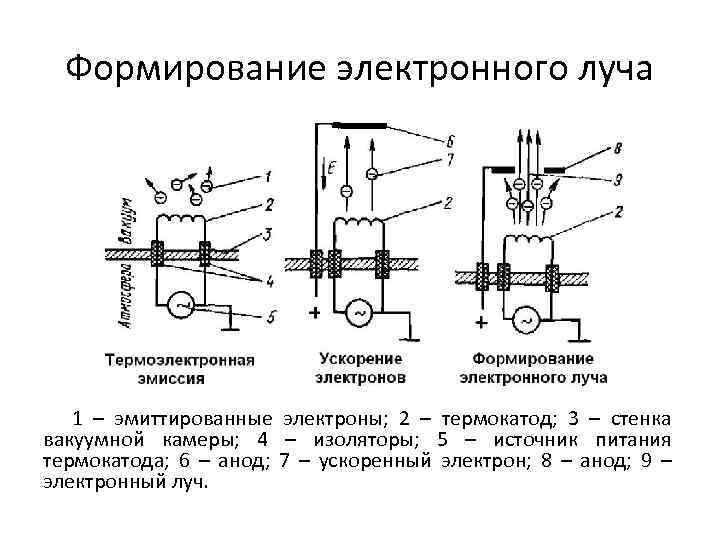

Формирование электронного луча 1 – эмиттированные электроны; 2 – термокатод; 3 – стенка вакуумной камеры; 4 – изоляторы; 5 – источник питания термокатода; 6 – анод; 7 – ускоренный электрон; 8 – анод; 9 – электронный луч.

Электронно-лучевой испаритель с поворотом луча на 270° 1 – полюсный наконечник; 2 – электромагнит; 3 – водоохлаждаемый тигель; 4 – испаряемый материал; 5 – поток наносимого материала; 6 – термокатод; 7 – фокусирующая система; 8 – электронный луч; 9 – тонкая плёнка; 10 – подложка.

Ионное распыление Метод основан на следующих явлениях: - Ионизация частиц газа; - Тлеющий разряд; - Распыление веществ бомбардировкой ускоренными ионами.

Ионизация частиц газа 1 – ускоренный первичный электрон; 2 – отражённый первичный электрон; 3 – нейтральная частица газа; 4 – анод; 5 – ион; 6 – выбитый вторичный электрон; 7 – резистор; 8 – источник питания; 9 – катод.

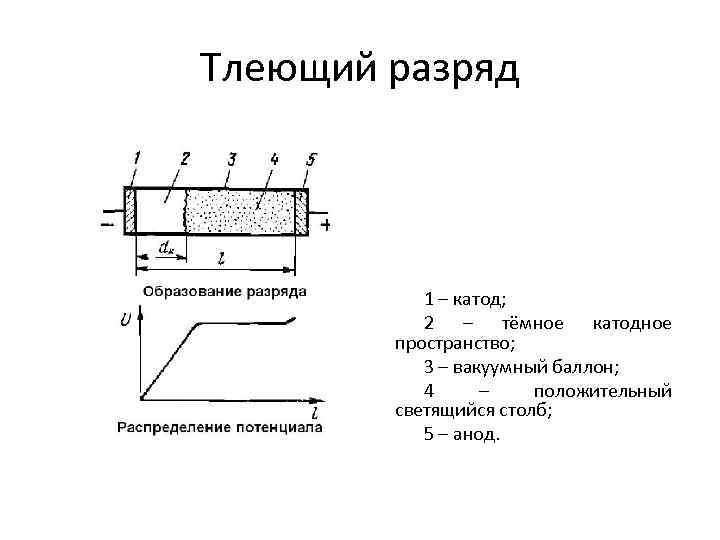

Тлеющий разряд 1 – катод; 2 – тёмное катодное пространство; 3 – вакуумный баллон; 4 – положительный светящийся столб; 5 – анод.

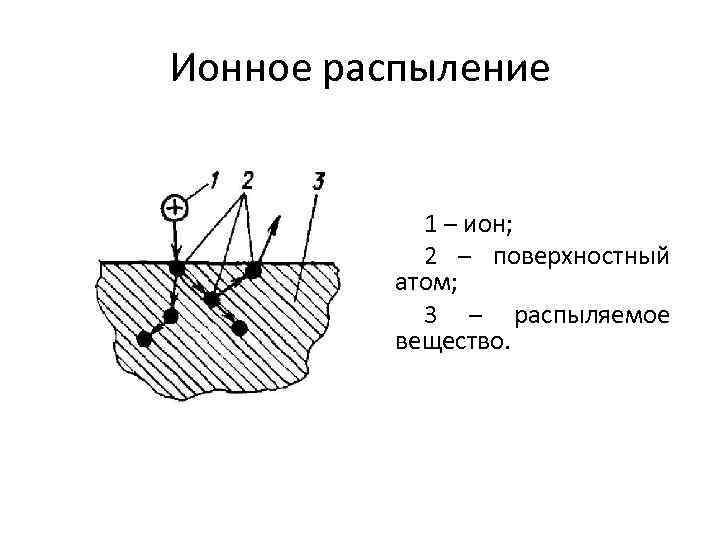

Ионное распыление 1 – ион; 2 – поверхностный атом; 3 – распыляемое вещество.

Диодная система ионного распыления 1 – высоковольтный ввод; 2 – вакуумная камера; 3 – экран; 4 – катод; 5 – мишень; 6 – тёмное катодное пространство; 7 – положительный столб; 8 – подложка; 9 – анод; 10 – откачка; 11 – осаждаемые частицы; 12 – ионы; 13 – натекатель.

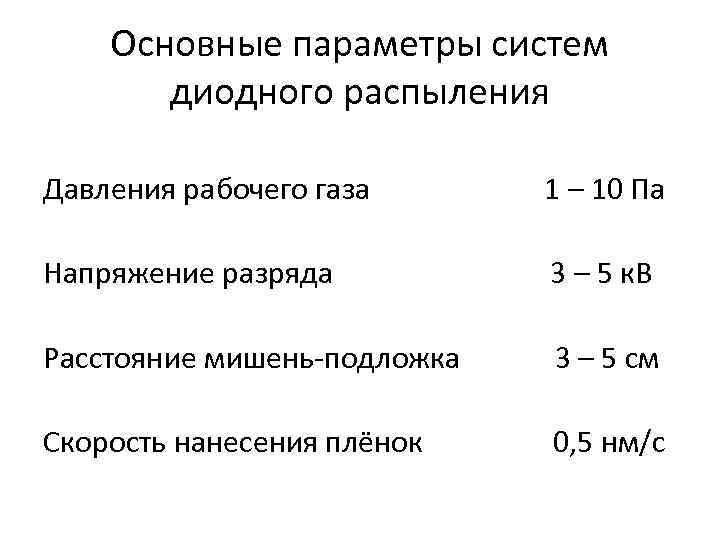

Основные параметры систем диодного распыления Давления рабочего газа 1 – 10 Па Напряжение разряда 3 – 5 к. В Расстояние мишень-подложка 3 – 5 см Скорость нанесения плёнок 0, 5 нм/с

Протяжённый планарный магнетрон

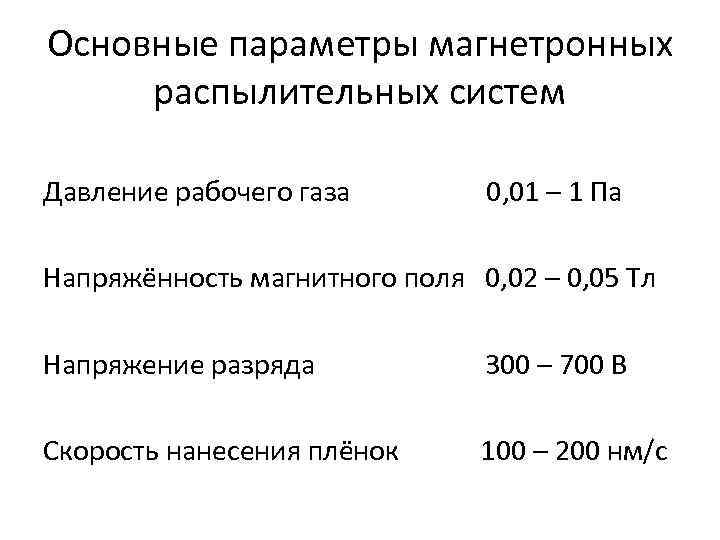

Основные параметры магнетронных распылительных систем Давление рабочего газа 0, 01 – 1 Па Напряжённость магнитного поля 0, 02 – 0, 05 Тл Напряжение разряда 300 – 700 В Скорость нанесения плёнок 100 – 200 нм/с

Устройства ионной очистки представляют собой ионно-лучевые распылительные системы, построенные на базе: - ионных источников Кауфмана; - ускорительные Холла с анодным слоём.

Схема источника Кауфмана 1 – камера ионного источника; 2 – анод; 3 – термокатод; 4, 8 – натекатели; 5 – электромагнит; 6 – ионно-оптические сетки; 7 – ускоряющая сетка; 9 – нейтрализатор; 10 – водоохлаждаемая мишень; 11 – рабочая камера.

Ускоритель Холла с анодным слоем

Система контроля параметров технологического процесса Служит для контроля свойств наносимых плёнок и контроля основных параметров технологического процесса, которые необходимы для обеспечения автоматизации процесса и улучшения воспроизводимости свойств тонких плёнок. - КОНТРОЛИРУЮТ: степень вакуума; состав остаточной атмосферы; толщину покрытия; температуру подложки; Уровень механических напряжений.

Методы измерения толщины и скорости нанесения плёнок - Метод кварцевого генератора; - Метод измерения удельного сопротивления «свидетеля» ; - Оптические методы контроля: коэффициента пропускания; коэффициента отражения; коэффициента преломления.

Головка кварцевого измерителя толщины плёнок 1 – медный корпус; 2 – съёмный держатель; 3 – прокладка; 4 – канал для воды; 5 – поток пара вещества; 6 – кристалл кварца.

Методы измерения температуры подложек КОНТАКТНЫЕ: - термометры сопротивления; - термопары; - термоиндикаторы (термохимические, термоиндикаторы плавления, ЖК-индикаторы, люминесцентные). БЕСКОНТАКТНЫЕ: - яркостные пирометры (работа основана на зависимости спектральной яркости нагретых тел от температуры); - радиационные пирометры (используют зависимость излучаемой телом энергии от его температуры).

Управление установками вакуумного нанесения Ручное Полуавтоматическое Автоматическое

Системы автоматического управления установками вакуумного напыления - - - автоматизация отдельных операций на основе релейных схем при общем ручном управлении (переключение клапанов, блокирование, аварийное отключение, поддержание заданных значений температуры и давления и т. п. ); автоматизация и программирование отдельных технологических процессов и операций на основе релейных схем и микропроцессоров при общем контроле со стороны оператора и его периодического вмешательства (автоматизация откачки, операций по обработке подложек, автоматическое нанесение слоёв и т. п. ); полностью автоматизированный программируемый процесс от момента загрузки подложек до их выгрузки с помощью центральной ЭВМ установки или ЭВМ цеха (участка) с возможностью автоматического контроля параметров, их коррекции и быстрой перенастройки на различные технологические процессы.

Транспортирующие устройства НАЗНАЧЕНИЕ: - перемещение подложек относительно источника вещества плёнки. ТРЕБОВАНИЯ: - максимальное количество загружаемых подложек; - минимальный разброс толщины плёнки (1 – 5 %).

Схемы приёмных сводов с планетарным вращением подложек

Вакуумная шлюзовая система Совокупность устройств герметизации, транспортирования и откачки, обеспечивающих перепад давлений между вакуумными камерами с различным давлением. В зависимости от степени герметизации вакуумных камер относительно друга шлюзовые системы подразделяются на: - ЗАКРЫТЫЕ, не имеющие уплотнителей и характеризующиеся полной герметизацией камер друг от друга; - ОТКРЫТЫЕ, не имеющие уплотнителей и характеризующиеся отсутствием герметизации камер друг от друга; - ПОЛУОТКРЫТЫЕ, имеющие уплотнители и характеризующиеся частичной герметизацией вакуумных камер друг относительно друга; - КОМБИНИРОВАННЫЕ, характеризующиеся сочетанием закрытых, открытых и полуоткрытых систем.

Закрытые шлюзовые системы - представляют собой вакуумную шлюзовую камеру с двумя затворами, одним из которых она отделена от рабочей камеры, а другим – от атмосферы; - внутри шлюзовой камеры имеется устройство для передачи изделия в рабочую камеру.

Открытые шлюзовые системы - в открытых шлюзовых системах вакуумные камеры сообщаются между собой межкамерными каналами, через которые перемещается транспортирующее устройство; - размеры и форма транспортирующего устройства зависят от размеров и формы межкамерных каналов, от размеров и формы изделия; - межкамерные каналы создают частичное сопротивление поступлению воздуха из атмосферы в шлюзовые и рабочую камеру, чем меньше зазоры и чем больше длина каналов, тем больше сопротивление потокам воздуха. Данный тип уплотнения называют диффузионно-щелевым. С помощью такого уплотнения обеспечивают транспортирование изделий, имеющих постоянную форму: листы, полосы, лента проволока, прутки и т. п.

Полуоткрытые шлюзовые системы - в данных системах применяется уплотнитель, который позволяет значительно уменьшить поток воздуха; - в результате уменьшаются габариты шлюза, используются менее мощные откачные средства; - в качестве уплотнителей используют фторопласт, капрон, резину.

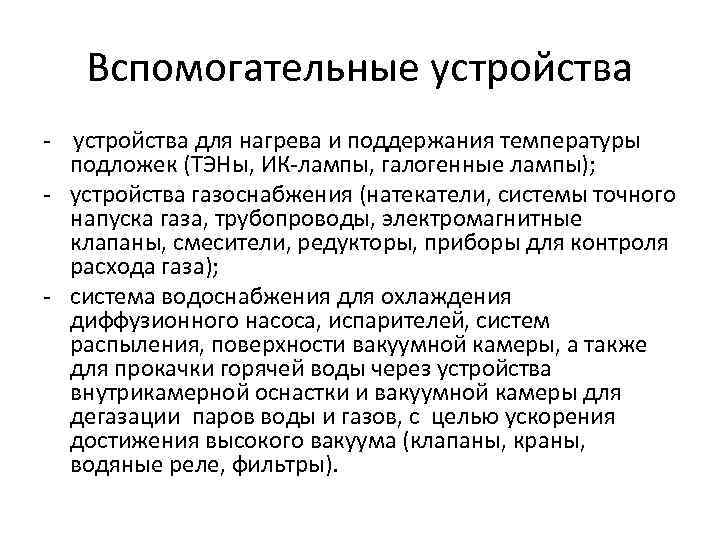

Вспомогательные устройства - устройства для нагрева и поддержания температуры подложек (ТЭНы, ИК-лампы, галогенные лампы); - устройства газоснабжения (натекатели, системы точного напуска газа, трубопроводы, электромагнитные клапаны, смесители, редукторы, приборы для контроля расхода газа); - система водоснабжения для охлаждения диффузионного насоса, испарителей, систем распыления, поверхности вакуумной камеры, а также для прокачки горячей воды через устройства внутрикамерной оснастки и вакуумной камеры для дегазации паров воды и газов, с целью ускорения достижения высокого вакуума (клапаны, краны, водяные реле, фильтры).

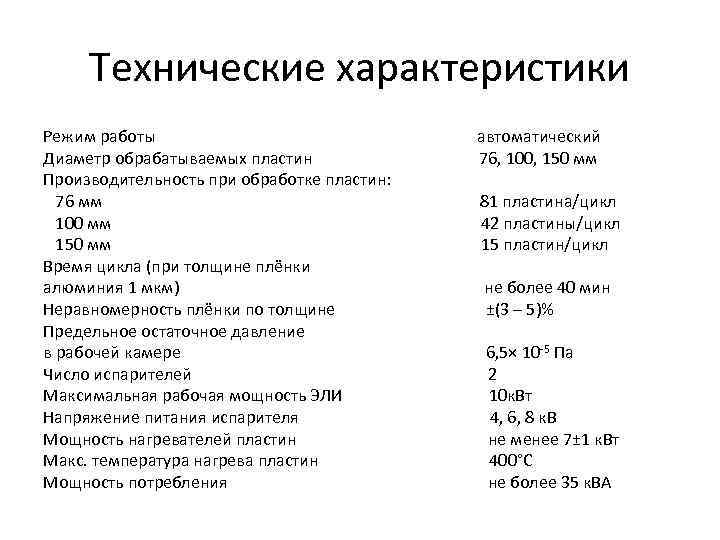

Вакуумная установка нанесения тонких плёнок с электронно-лучевой системой « 01 НЭ-7 -004» ( «Оратория 9» ) (НИИТМ, Россия)

Технические характеристики Режим работы Диаметр обрабатываемых пластин Производительность при обработке пластин: 76 мм 100 мм 150 мм Время цикла (при толщине плёнки алюминия 1 мкм) Неравномерность плёнки по толщине Предельное остаточное давление в рабочей камере Число испарителей Максимальная рабочая мощность ЭЛИ Напряжение питания испарителя Мощность нагревателей пластин Макс. температура нагрева пластин Мощность потребления автоматический 76, 100, 150 мм 81 пластина/цикл 42 пластины/цикл 15 пластин/цикл не более 40 мин ±(3 – 5)% 6, 5× 10 -5 Па 2 10 к. Вт 4, 6, 8 к. В не менее 7± 1 к. Вт 400°С не более 35 к. ВА

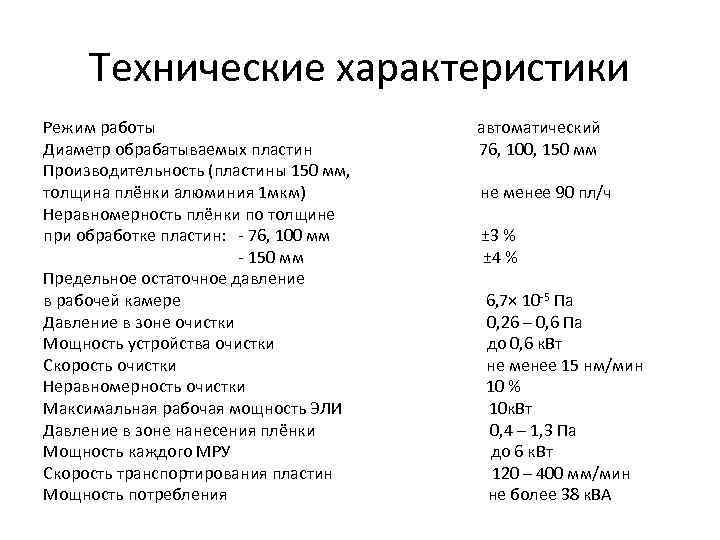

Вакуумная установка напыления металлических плёнок с магнетронной системой « 01 НИ-7 -015» ( «Оратория 2 М» ) (НИИТМ, Россия)

Технические характеристики Режим работы Диаметр обрабатываемых пластин Производительность (пластины 150 мм, толщина плёнки алюминия 1 мкм) Неравномерность плёнки по толщине при обработке пластин: - 76, 100 мм - 150 мм Предельное остаточное давление в рабочей камере Давление в зоне очистки Мощность устройства очистки Скорость очистки Неравномерность очистки Максимальная рабочая мощность ЭЛИ Давление в зоне нанесения плёнки Мощность каждого МРУ Скорость транспортирования пластин Мощность потребления автоматический 76, 100, 150 мм не менее 90 пл/ч ± 3 % ± 4 % 6, 7× 10 -5 Па 0, 26 – 0, 6 Па до 0, 6 к. Вт не менее 15 нм/мин 10 % 10 к. Вт 0, 4 – 1, 3 Па до 6 к. Вт 120 – 400 мм/мин не более 38 к. ВА

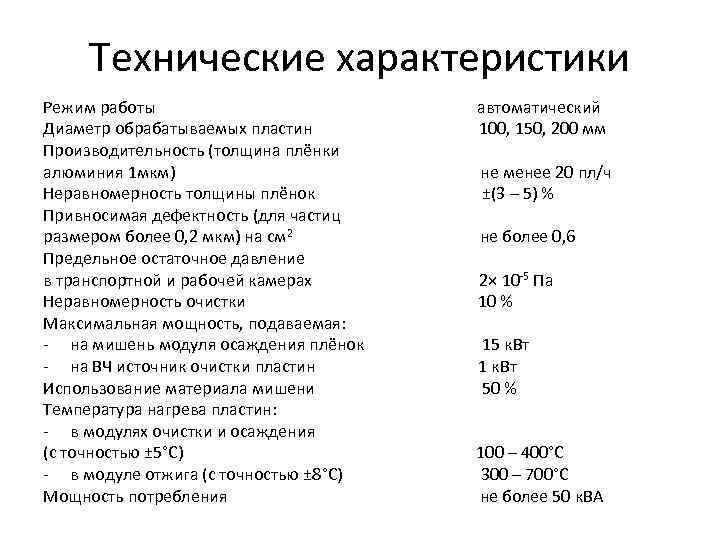

Вакуумная кластерная установка «Оратория 36 – 200» (НИИТМ, Россия)

Технические характеристики Режим работы Диаметр обрабатываемых пластин Производительность (толщина плёнки алюминия 1 мкм) Неравномерность толщины плёнок Привносимая дефектность (для частиц размером более 0, 2 мкм) на см 2 Предельное остаточное давление в транспортной и рабочей камерах Неравномерность очистки Максимальная мощность, подаваемая: - на мишень модуля осаждения плёнок - на ВЧ источник очистки пластин Использование материала мишени Температура нагрева пластин: - в модулях очистки и осаждения (с точностью ± 5°С) - в модуле отжига (с точностью ± 8°С) Мощность потребления автоматический 100, 150, 200 мм не менее 20 пл/ч ±(3 – 5) % не более 0, 6 2× 10 -5 Па 10 % 15 к. Вт 1 к. Вт 50 % 100 – 400°С 300 – 700°С не более 50 к. ВА

Покрытия в вакууме.pptx