Лекция 8 Термические процессы.pptx

- Количество слайдов: 77

СОВЕРШЕНСТВОВАНИЕ ПРОЦЕССОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ

НЕКОТОРЫЕ РАЗНОВИДНОСТИ ТЕРМИЧЕСКИХ ПРОЦЕССОВ ПЕРЕРАБОТКИ ОСТАТКОВ • Классификация процессов переработки нефтяных остатков Физические процессы: Вакуумная и глубоковакуумная перегонка Сольвентная деасфальтизация Экстракционное облагораживание полярными растворителями Депарафинизация кристаллизацией Сернокислотная деасфальтизация

Химические процессы Некаталитические Каталитические Термокаталитические Гидротермические Гидрокаталитические Термоокислительные Каталитическиеокислительные

Некаталитические Термические • • Термический крекинг Коксование Пиролиз Карбонизация термоконденсацией (производство пеков) • Термоадсорбционная деасфальтизация и деметаллизация (подготовка сырья КК и ГК) Гидротермические • Гидровисбрекинг • Гидропиролиз • Донорносольвентный крекинг • Дина-крекинг Термоокислительные • Паро-кислородная газификация • Паровая конверсия • Окислительный пиролиз • Карбонизация окислительной конденсации

Каталитические Термокаталитические Гидрокаталитические • Каталитический крекинг • Гидрокрекинг • Каталитический пиролиз • Гидрооблагоражива ние деметаллизация и обессеривание • Каталитическая диметаллизация Каталитическиеокислительные • Каталитическая газификация • Каталитическая паровая конверсия

Сырьё термодеструктивных процессов остатки прямой перегонки остатки термического крекинга тяжёлая смола пиролиза асфальт деасфальтизации экстракты селективной очистки газойли и остатки каталитического крекинга, коксования дистиллятные крекинг - остатки

Оценка качества сырья термодеструктивных процессов • Групповой химический состав (содержание масел, смол, асфальтенов) • Коксуемость • Плотность • Температура размягчения • Содержание серы, азота, металлов и др.

Основные направления термолиза нефтяных остатков 1. В основе – реакции распада и поликонденсации, идущие по радикально-цепному механизму. 2. В реакциях распада являются ведущими короткоживущие радикалы алкильного типа, а в реакциях уплотнения долгоживущие бензильные или фенильные радикалы. 3. Термолиз нефтяных остатков в жидкой фазе протекает через последовательные или параллельно-последовательные стадии образования продуктов уплотнения. Эти процессы можно рассматривать как обратимые.

Последовательные стадии реакций уплотнения углеводороды полициклоароматика смолы асфальтены карбоиды кокс

Параллельно-последовательные стадии (пример) Смолы асфальтены углеводороды газы

Основные направления термолиза нефтяных остатков 4. При термолизе имеет место фазовые переходы. 5. На интенсивность термодеструкции нефтяных остатков влияет растворяющая способность дисперсионной среды, которая определяет значение пороговой концентрации асфальтенов. 6. Дисперсная фаза является реагирующим компонентом, непрерывно изменяет химический состав и растворяющую способность дисперсионной среды. 7. По мере уплотнения и насыщения раствора асфальтенами сначала выделяются высокомолекулярные плохо растворимые асфальтены, затем мезафаза и кокс с более совершенной структурой. 8. Останавливая процесс термолиза на любой стадии (регулируя превращение (глубину) нефтяного остатка) можно получить продукты требуемой ароматизации или уплотнения.

Термический крекинг и висбрекинг 2010 2011 2012 г. 226, 0 225, 6 223, 7 11 12 14 Термокрекинг (Россия), млн. т/год 20, 2 20, 6 % к первичной переработке нефти 7, 2 7, 0 ТК и висбрекинг в мировой экономике, млн. т/год Висбрекинг (Россия), млн. т/год

Термический крекинг и висбрекинг. Новые их модификации ТК существует с 1912 года. • Основная цель была – получение бензина. • В 30 -е годы был пик развития ТК. • К 60 -м годам значительно повысились требования к бензинам • Произошло изменения целевого назначения ТК. • Из бензинопроизводящего процесса – стал процессом для подготовки сырья коксования, сажи, производства термогазойля. • В настоящее время 3, 5% от всех процессов – установки ТК, 4, 4% - установки висбрекинга.

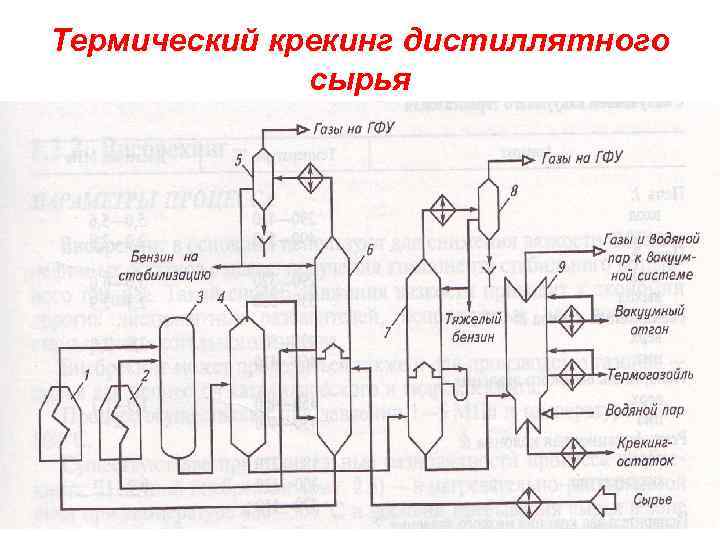

1. Термический крекинг дистиллятного сырья (ТКДС) • Установки ТК в настоящее время переведены на переработку дистиллятного сырья с целью получения термогазойля и под висбрекинг. • Программа развития нефтепереработки предусматривает строительство новых и реконструкцию действующих установок сырья в комплексе по производству игольчатого кокса. • Современное назначение – производство термогазойля, сырья технического углерода и сажи, и крекинг-остатка как сырья игольчатого кокса. • Сырьё – тяжелыё газойль КК, смола пиролиза, экстракты селективной очистки и вакуумные газойли. • Технологическая схема ТК дистиллятного сырья близка к схеме 2 -х печного сырья, но при более жёстких условиях.

Технологическая схема термического крекинга ТНО

Термический крекинг дистиллятного сырья

Материальный баланс термокрекинга дистиллятного сырья Продукт Крекингостаток Термогазойль Газ 5, 0 Головка стабилизации бензина 1, 3 Стабильный бензин 20, 1 Термогазойль 24, 2 52, 6 Дистиллятный крекингостаток Потери 48, 3 19, 9 1, 1 1. 1

Материальный баланс ТК и ТКДС Продукты ТК (мазут+гудрон) ТКДС Газ , % 4, 0 8, 0 Бензин , % 18, 0 20, 0 - 35, 1 74, 0 32, 6 Термогазойль , % Крекинг-остаток , %

2. Висбрекинг Цель – снижение вязкости гудрона с целью получения котельного топлива и уменьшение объема разбавляющей фракции для производства топочного мазута При висбрекинге гудрона получают 70 -75% - котельного топлива 20 -22% светлых дистиллятов Степень превращения сырья мала Сырьё – гудрон, тяжёлые нефти, мазуты, асфальты деасфальтизации. Температура процесса: 450 – 500 о. С, мягче ТК. • По мере продолжительности крекинга вязкость остатка сначала снижается до минимального, затем возрастает

Зависимость вязкости сырья от продолжительности термолиза

Висбрекинг • Интенсивному снижению вязкости способствует повышенная температура при малом времени висбрекинга. В России и за рубежом существуют два направления висбрекинга: 1. “Печной” 2. Висбрекинг с выносной реакционной камерой: - с верхней подачей сырья, - с нижней подачей сырья Второе направление экономичнее, однако при “печном” получают более стабильный крекинг-остаток, минимальный выход газа и бензина.

Два направления висбрекинга Висбрекинг Печной Время контакта 1, 5 -2 мин Температура 480 -500 о. С С выносной реакционной камерой Время контакта 10 -15 мин Температура 430 -450 о. С

Два направления висбрекинга Достоинства Недостатки Печной ВБ - наличие двух зон нагрева - легкое удаление кокса паровоздушным способом - получение стабильного котельного топлива - низкая стабильность котельного топлива при времени пребывания более 2 мин. ВБ с сокинг – камерой - возможность работы с потоком более низкой температуры (экономия печного топлива) - с верхней подачей – необходим большой коэффициент рециркуляции - с нижней подачей – сильная закоксованность реакционной камеры, износ печных змеевиков, проблемы теплообмена остаток - сырье

Проблемы ВБ Причины разрушения змеевиков печи: Решение проблемы: - Высокотемпературная сероводородная коррозия(ВТКС), - абразивное изнашивание труб - заменить фракцию, идущую с КК на ВСГ - подавать турбулизатор Проблемы теплообмена остаток - сырье Предотвращение проблем: - снижение эффективности теплообмена - увеличение энергозатрат на доохлаждение отходящего остатка висбрекинга - сокращение межремонтного пробега из-за засорения теплообменных аппаратов - минимальное время пребывания остатка в колонне, - быстрое его охлаждение в теплообменных аппаратах Причина - содержание в остатке ВБ реакционоспособных тяжелых непредельных соединений, при температуре свыше 300°С они полимеризуются и поликонденсируются с образованием кокса

Технологическая схема висбрекинга с сокинг-камерой

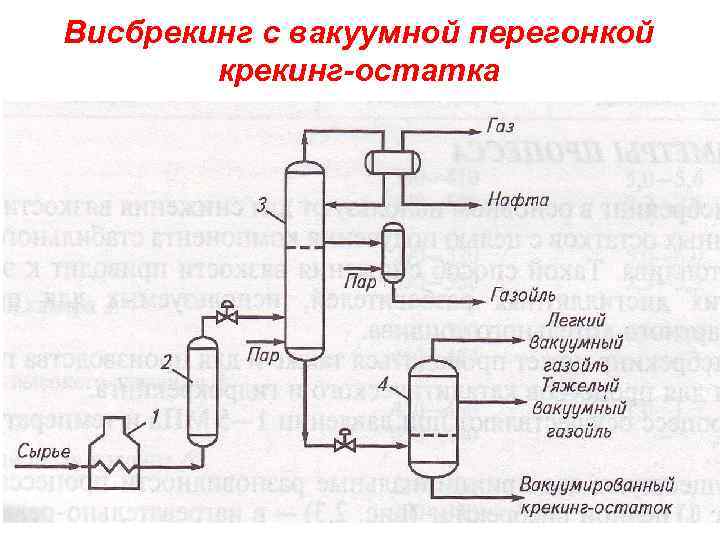

Висбрекинг с вакуумной перегонкой Данная технология разработана и освоена на Омском НПЗ и Ново-Уфимском НПЗ на основе установок ТК и на ОАО «Газпром нефтехим Салават» . Сочетает два процесса – висбрекинг гудрона и вакуумная перегонка крекинг-остатка на лёгкий и тяжёлыё газойли и тяжёлый гудрон. • Целевые продукты - тяжёлый вакуумный газойль, содержит 20 – 40% ПЦА и служит для получения высокоиндексного термогазойля, электродного кокса, сырьё КК и ГК. - легкий газойль используется как разбавитель тяжёлый гудрон для получения котельного топлива, - гудрон – сырьё пеков, битумов, компонент котельного, судового топлива, сырьё коксования.

Принципиальная схема висбрекинга с вакуумной перегонкой

Висбрекинг с вакуумной перегонкой крекинг-остатка

Висбрекинг с вакуумной перегонкой • Целесообразно вести процесс при повышенной температуре и малом времени контакта. • Комбинирование висбрекинга и вакуумной перегонки позволяет - повысить глубину переработки без применения каталитических процессов - сократить выход остатка на 35 – 40%.

Материальный баланс Продукт Висбрекинг гудрона+вакуумная перегонка 3, 7 3, 0 Бензин , % 14, 5 11, 0 Крекинг-остаток , % 81, 3 - Легкий газойль , % - 6, 0 Тяжелый газойль , % - 20, 0 Тяжелый гудрон , % - 59, 2 Газ, %

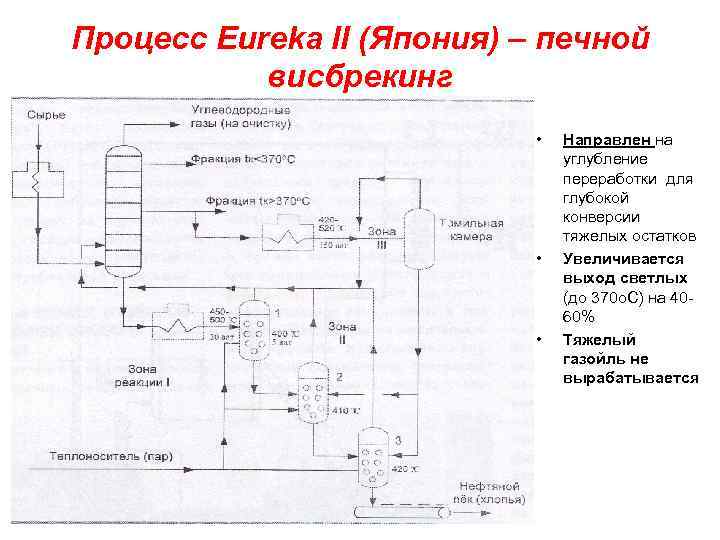

Процесс Eureka II (Япония) – печной висбрекинг • • • Направлен на углубление переработки для глубокой конверсии тяжелых остатков Увеличивается выход светлых (до 370 о. С) на 4060% Тяжелый газойль не вырабатывается

Висбрекинг - ТЕРМАКАТ • Обеспечивает максимальную конверсию мазута в бензины дизельные фракции (55 -80%) • Получение в остатке высококачественных дорожных битумов (15 -40%) • При отсутствии потребности в битуме производится котельное топливо • Сырье – мазут (исключается закоксовывание оборудования)

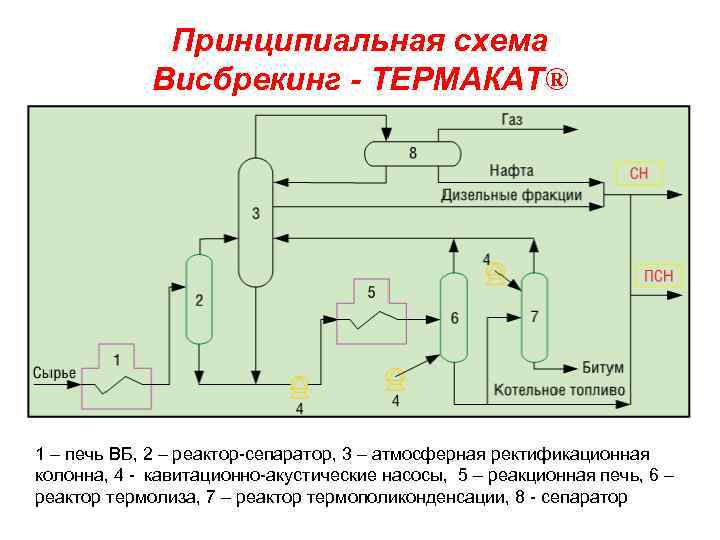

Принципиальная схема Висбрекинг - ТЕРМАКАТ® 1 – печь ВБ, 2 – реактор-сепаратор, 3 – атмосферная ректификационная колонна, 4 - кавитационно-акустические насосы, 5 – реакционная печь, 6 – реактор термолиза, 7 – реактор термополиконденсации, 8 - сепаратор

Принципиальная схема Висбрекинг - ТЕРМАКАТ® • • • Кавитационно-аккустический насос – генерирует и подводит к реакционной массе высокопотенциальную энергию Изменяется гидродинамика, дисперсное состояние системы Интенсифицирует реакции деструкции, замедляет – коксообразование Снижается температура процесса на 50 -80 о. С Увеличивается выход светлых на 25 -30%

Комбинирование технологических процессов с висбрекингом

Комбинирование коксования с висбрекингом 1 – коксовая камера, 2 – ректификационная колонна, 3 – печь замедленного коксования , 4 – камера ТК, 5 – печь ТК, 6 – камера ВБ, 7 – печь ВБ

3. Термический крекинг с перегретым водяным паром (процесс «Эврика» фирмы «Куреха» , Япония) • Полупериодический процесс - сырье вместе с рециркулятом, нагретое в печи до 500 °С, поступает в реакторный блок. - Реакторный блок состоит из двух реакторов: один заполняется сырьем, а через другой с помощью крана-переключателя пропускают перегретый до 600 °С водяной пар - происходят термокрекинг сырья и отпарка образующихся продуктов. - газообразные и жидкие продукты термокрекинга вместе с водяным паром выводятся из реактора и направляются на фракционирование. • Образующиеся при крекинге дистиллятные фракции не претерпевают дальнейшего превращения. • Непрерывное удаление дистиллятных фракций способствует образованию однородного высококачественного пека

Схема процесса термокрекинга гудронов с перегретым водяным паром фирмы «Куреха» 1 - сырьевая печь; 2 - реакторы; 3 - фракционирующая колонна; 4 - перегреватель водяного пара; 5 - колонна отпарки стоков; 6 – транспортер - рыхлитель. Потоки: I - сырье (гудрон); II - пар; III - Н 2; IV - топливный газ; V - газойль (на гидроочистку); VI - сточные воды на очистку; VII - тяжелый газойль (на гидрообессеривание); VIII - пек; IX - вода

Процесс «Эврика» фирмы «Куреха» • В Японии действует промышленная установка термокрекинга с перегретым водяным паром мощностью 1 млн. т/год • Перерабатывается гудрон нефти Хафджи • Получают 65% дистиллятных фракций и 30% высококачественного пека с высокой температурой размягчения • Пек используется в качестве связующего при производстве металлургического кокса, сырья процесса газификации для получения водорода и оксида углерода, как топлива для печей (в диспергированном состоянии или в смеси с мазутом).

СОВЕРШЕНСТВОВАНИЕ УСТАНОВОК ЗАМЕДЛЕННОГО КОКСОВАНИЯ

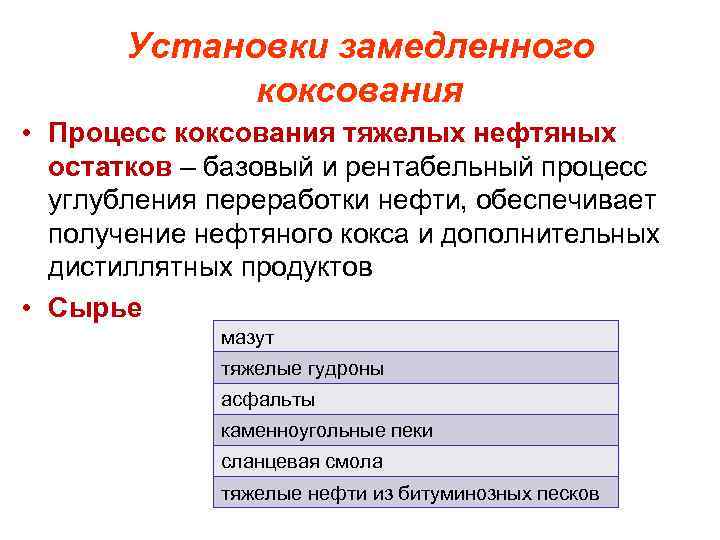

Установки замедленного коксования • Процесс коксования тяжелых нефтяных остатков – базовый и рентабельный процесс углубления переработки нефти, обеспечивает получение нефтяного кокса и дополнительных дистиллятных продуктов • Сырье мазут тяжелые гудроны асфальты каменноугольные пеки сланцевая смола тяжелые нефти из битуминозных песков

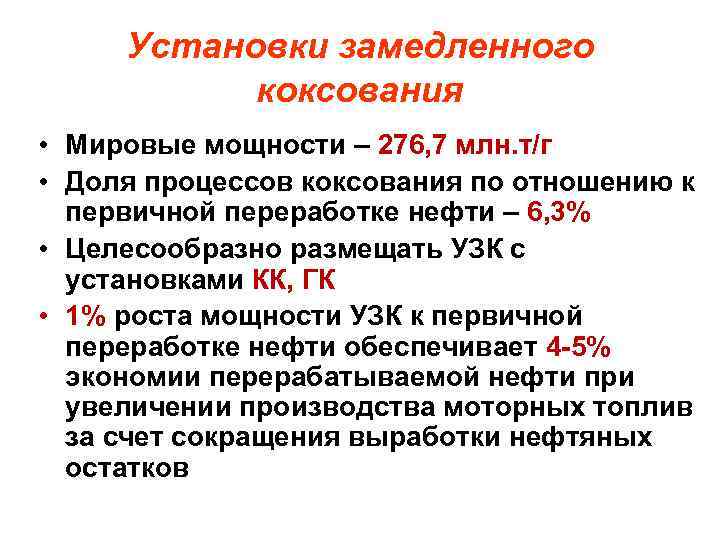

Установки замедленного коксования • Мировые мощности – 276, 7 млн. т/г • Доля процессов коксования по отношению к первичной переработке нефти – 6, 3% • Целесообразно размещать УЗК с установками КК, ГК • 1% роста мощности УЗК к первичной переработке нефти обеспечивает 4 -5% экономии перерабатываемой нефти при увеличении производства моторных топлив за счет сокращения выработки нефтяных остатков

Динамика изменения мощностей коксования нефтяных остатков 2009 2010 2011 2012 г. 258, 2 260, 7 271, 3 276, 7 Россия, млн. т 4, 3 6, 1 6, 2 7, 4 Россия, % к первичной переработке 1, 5 2, 2 2, 5 США, млн. т 141, 7 141, 4 144, 6 148, 7 США, % к первичной переработке 16, 2 15, 8 16, 1 16, 6 В мире, млн. т

Установки замедленного коксования • Число установок УЗК (86, 4% мировых мощностей коксования) Страна В мире США Китай Россия Количество установок % от мировой мощности Производительность, млн. т/г более 160 более 70 24 8 86, 4 53, 9 7, 4 2, 5 276, 7 148, 7 15, 4 7, 4 • УЗК дают 20 - 40% сырья для последующих установок • Около 90% УЗК работают по топливной схеме

Мощности по производству нефтяного кокса, млн. т. 2012 год В мире 76, 59 США 47, 84 Китай 1, 47 Россия 1, 98

Отечественные УЗК Предприятие Тип установки Год ввода Проектная мощность, тыс. т/г Новокуйбышевский НПЗ 21 -10/5 К 1986 1500 Волгограднефтепереработка 21 -10/300 1963 300 21 -10/600 1966 600 21 -10/7 1982 240 Пермнефтеоргсинтез 21 -10/5 К 1970 600 Омский НПЗ 21 -10/3 М 1970 600 Ангарский НПЗ 21 -10/3 М 1971 600 Ново-Уфимский НПЗ 21 -10/300 1955 340 8 - 4780 Всего по России

Материальный баланс УЗК

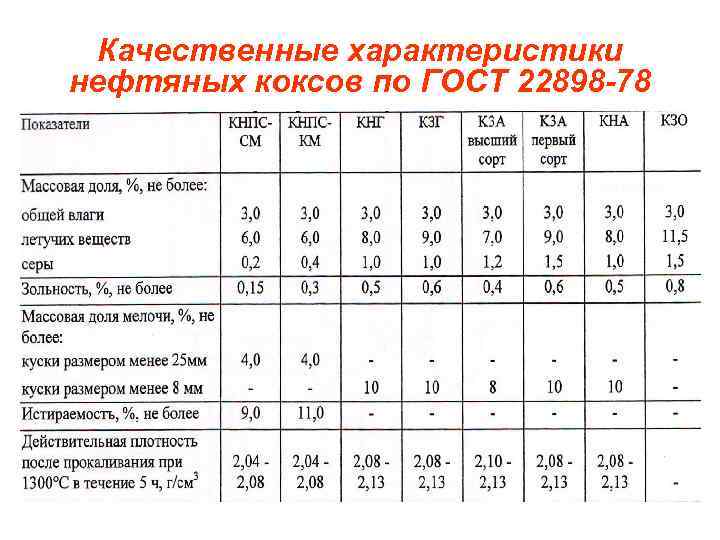

Марки коксов по ГОСТ 22898 -78

Качественные характеристики нефтяных коксов по ГОСТ 22898 -78

Совершенствование установок замедленного коксования • Нефтяной кокс используется - в качестве восстановителя и проводника электрического тока - в качестве восстановителя при производстве электродной продукции, алюминия, абразивных материалов, карбидов - в качестве восстановителя при плавке цветных металлов, в производстве сероуглерода - сырье производства конструкционных материалов

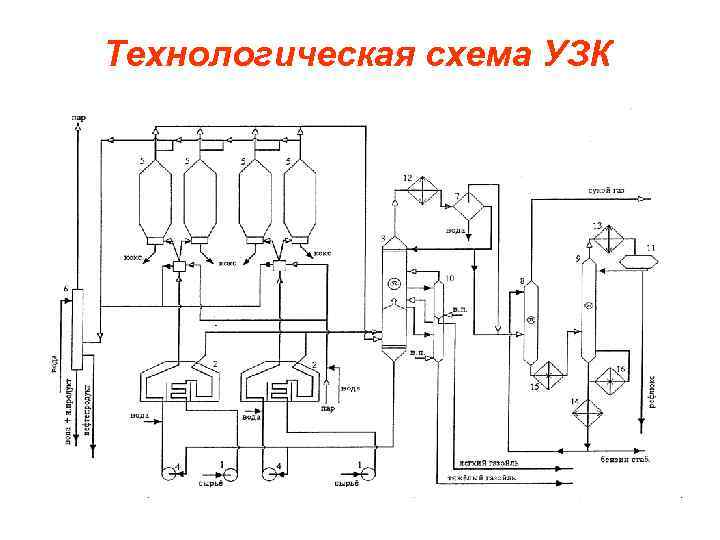

Технологическая схема УЗК

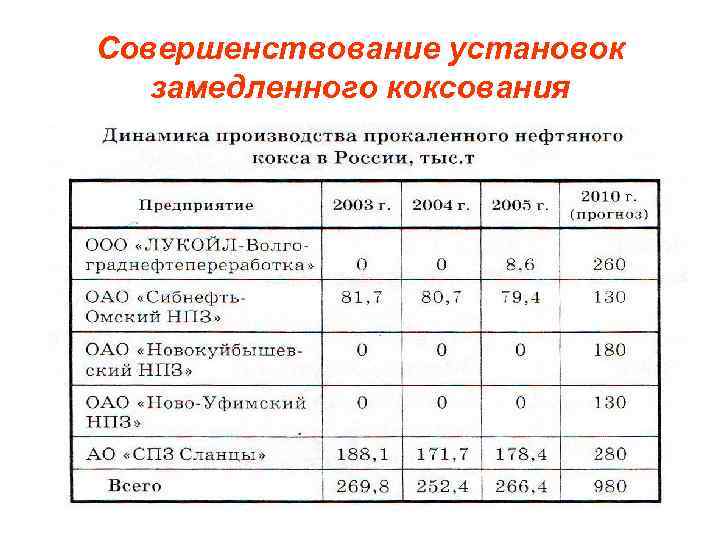

Совершенствование установок замедленного коксования

Совершенствование установок замедленного коксования

Особенности отечественных УЗК Низкий выход кокса Низкая коксуемость сырья Короткий межремонтный пробег Повышенный коэффициент рециркуляции Длительный цикл заполнения коксовых камер (24 ч) Высокие энергозатраты (в 3 раза выше зарубежных)

Основные проблемы УЗК Низкая эффективность работы нагревательных печей. Средний КПД – 70%, должен составлять 90% Короткий период пробега печей (6 -7 месяцев) из-за повышенного коксования змеевиков, потеря производительности Завышенные периоды коксования и выгрузки кокса из-за несовершенства технологии и оборудования Вынос коксовой мелочи в ректификационную колонну, закоксованность нижней части колонны, износ рабочих колес горячих насосов Неавтоматизированные операции по вскрытию и закрытию нижних люков коксовых камер, проблемы по охране труда

Совершенствование установок замедленного коксования 1. Непостоянство качества кокса по высоте камеры Верхний слой кокса характеризуется высокой пористостью, низкой механической прочностью и высоким содержанием летучих веществ. Наиболее прочный кокс с низким содержанием летучих находится в середине по высоте и сечению камеры. Решение: подвод дополнительного тепла в коксовые камеры в виде паров тяжелого газойля коксования.

Совершенствование установок замедленного коксования 2. Низкий уровень автоматизации Решение: разработка и внедрение современных технологий автоматики, например, система открытия и закрытия верхнего и нижнего люков – разработка фирмы Delta Valve. Система позволяет открывать и закрывать люки в автоматическом режиме за 3 -4 минуты без участия человека.

Совершенствование установок замедленного коксования

Совершенствование установок замедленного коксования 3. Закоксовывание труб печи Отложение кокса на внутренней поверхности печных труб, вследствие чего происходит быстрый износ и прогар труб. Решение: Подача водяного пара или газойлевых фракций в качестве турбулизатора потока сырья

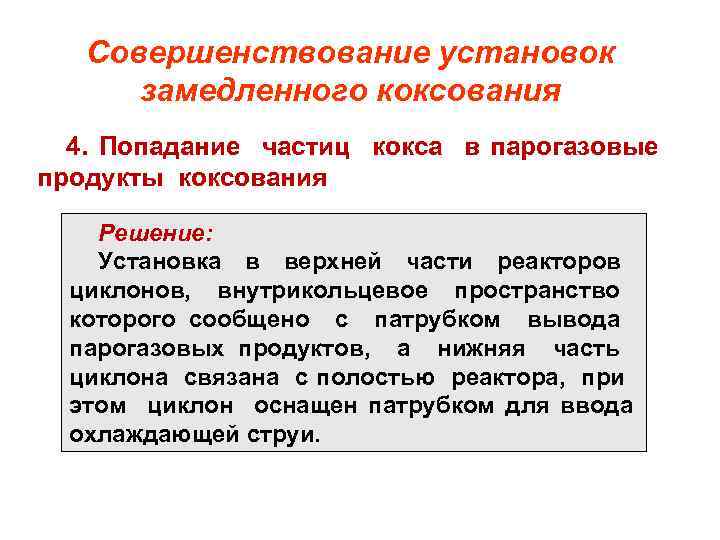

Совершенствование установок замедленного коксования 4. Попадание частиц кокса в парогазовые продукты коксования Решение: Установка в верхней части реакторов циклонов, внутрикольцевое пространство которого сообщено с патрубком вывода парогазовых продуктов, а нижняя часть циклона связана с полостью реактора, при этом циклон оснащен патрубком для ввода охлаждающей струи.

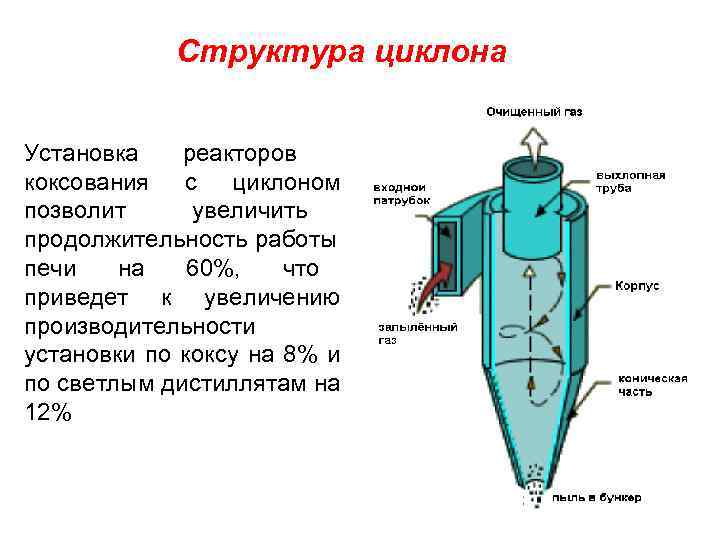

Структура циклона Установка реакторов коксования с циклоном позволит увеличить продолжительность работы печи на 60%, что приведет к увеличению производительности установки по коксу на 8% и по светлым дистиллятам на 12%

Совершенствование установок замедленного коксования 5. Повышение усталостной прочности корпусов реакторов УЗК - за счет снижения термических нагрузок на этапах прогрева реактора перед его заполнением и охлаждением кокса - на реакторах устанавливаются поверхностные термопары, фиксирующие степень неравномерности и характер изменения температуры стенок реакторов

Совершенствование установок замедленного коксования 6. Совершенствование работы трубчатой печи Введение в прямогонные остатки ароматических добавок: -повышает агрегативную устойчивость сырья, -уменьшает коксообразование в трубах печи, -улучшает качество кокса Увеличение турболизации парожидкостной смеси в трубах печи (подача турболизатора, замена двух 4 -х ходовых кранов на один 5 -и ходовой, изменение гидродинамики потока сырья в печи).

Совершенствование установок замедленного коксования 7. Подбор оптимальной температуры коксования - чем больше температура нагрева и больше время коксования, тем в коксе меньше летучих, выше механическая прочность, выше выход крупнокускового кокса. Температура начала гранулообразования (Тнг) определяет структуру кокса: а) если температура процесса Тнг – идет внутриреакторная циркуляция сырья с образованием мелких карбоидных частиц. Кокс получается рыхлый, dкусков= 3 -6 мм. б) если температура процесса Тнг - в реакторе образуется монолитный кокс, dкусков не менее 25 мм.

Совершенствование установок замедленного коксования 8. Подбор оптимального режима пропарки реактора Обычный режим –подача 5 -6 т/ч водяного пара в течение 6 часов Верхний слой становится рыхлым, уменьшается прочность и снижается выход крупнокускового коска. Определен оптимальный режим: подача 1 т/ч водяного пара в течение 6 -12 ч. Позволило на 3 -4% увеличить выход кокса, снизить расход водяного пара и объем стоков.

Направления развития УЗК в России - Увеличение единичной мощности установок - Повышение качества кокса за счет использования тяжелых нефтяных остатков и специальной подготовки сырья - Изыскание новых видов сырья и освоение технологии получения нового ассортимента кокса - Разработка и усовершенствование конструкции основного и вспомогательного оборудования

Цели модификации УЗК Обеспечение максимального выхода кокса Максимальный выход жидких продуктов Увеличение давления до определенных безопасных пределов Максимальная гибкость для достижения максимальной производительности Сверхкороткие рабочие циклы Повышение надежности и ремонтопригодности Уменьшение капиталовложений

1. Селективное замедленное коксование • Процесс, предложен фирмой Фостер Уилер • Близок по техническому существу к аналогичному процессу фирмы Луммус • Позволяет в широких пределах изменять выход светлых нефтепродуктов и кокса • В зависимости от условий процесса может быть получен простой либо игольчатый кокс. • При повышении температуры процесса увеличивается выход жидких продуктов. • Установки замедленного коксования фирмы Фостер Уилер могут работать в режиме получения - максимального количества дистиллятных фракций - при повышенном выходе игольчатого кокса (в качестве сырья используется декантат каталитического крекинга, имеющий высокую концентрацию ароматических углеводородов и низкое содержание серы (0, 5 % масс). • Установки замедленного коксования фирмы Фостер Уилер широко распространены на заводах США.

УЗК Foster Wheeler/UOP LLC

УЗК Foster Wheeler/UOP LLC • Температура на выходе из печи 482 -510 о. С • Избыточное давление в коксовой камере 0, 1 -0, 7 МПа • Кратность циркуляции, м 3/м 3 свежего сырья 0, 05 -1, 0 Продукты Вариант работы Максимум дистиллятов, % мас. газ бензин газойль кокс Анодный кокс, % мас. Игольчатый кокс, % мас. 8, 7 14, 0 48, 3 29, 3 8, 4 21, 6 43, 8 26, 2 9, 8 8, 4 41, 6 40, 2

2. Гидрококсование • Процесс термической переработки остатков, направленный на получение дополнительного количества светлых дистиллятов (6075 % масс. на сырье) и малосернистого электродного кокса. • Процесс отработан Баш. НИИ НП (сейчас ИНХП) (сырье смеси гудрона западносибирской нефти и сернистого дистиллятного крекинг-остатка). • Гидрококсование осуществляется в два этапа: - обычный процесс замедленного коксования с получением дистиллята и коксового пирога, - гидроочистка кокса в реакторе (выдержка кокса в среде водорода) • Механизм гидроочистки кокса участие в процессе металлоорганических соединений нефти, обладающих каталитическими свойствами проникновение водорода к серосодержащим соединениям кокса (продувка «коксового пирога» водородсодержащим газом, нагретым до 560 °С).

Гидрококсование • Режим: - на первой стадии - температура 460 °С, давление 0, 1 - 0, 2 МПа, продолжительность - 24 часа; - на второй стадии - температура 500 °С, давление - 1, 2 МПа и подача водорода - 33, 3 л/л продукта. Выход продуктов, % масс: Продукты Выход, % мас. углеводородный газ 14 бензин 13 легкий газойль 21 тяжелый газойль 24 кокс 27 потери 1

Гидрококсование Кокс гидрококсования характеризуется Пониженным содержанием летучих веществ 3 -5 против 9 % Повышенной механической прочностью 135 -180 кгс/см 2 (13, 5 -18, 0 МПа) против 46 -60 кгс/см 2 (4, 6 -6, 0 МПа) Потребление водорода 0, 015 -0, 03 % масс. Общий расход водорода 0, 18 % масс. на сырье Потери на отдув 0, 15 % масс.

3. Замедленное коксование в присутствии воздуха • Позволяет повысить выход крупнокускового кокса • Улучшить качество кокса • Увеличить продолжительность безостановочного пробега установки • Снизить эксплуатационные затраты на процесс. Процесс отработан в Баш. НИИ НП в пилотном масштабе Воздух в зону реакции подается в смеси с турбулизатором - водяным паром или рециркулятом • Количество воздуха составляет от 1, 5 до 10 % масс. на сырье. • Происходит окисление углеводородов • Выход дистиллятных продуктов составляет 65 % масс. на сырье. • - Оптимальные условия процесса: температура сырья на входе в реактор - 475 -480 °С давление - 0, 4 МПа коэффициент рециркуляции газойлевых фракций (фракция 350 - к. к. ) 1, 0 -1, 1.

4. Особенности технологий производства игольчатого кокса • Цель: получение высококачественных, графитированных электродов - работающих при высоких нагрузках - обладающих анизотропной структурой - низким коэффициентом термического расширения - высокой электропроводимостью. Мировое производство - 2 млн. т/год (США, Япония, Англия) В России потребность в игольчатом коксе для изготовления крупногабаритных графитированных электродов составляет ~ 150 тыс. т/г. Сырье: малосернистые ароматизиронанные дистиллятные остатки, остатки ТК, КК, экстракты масляного производства, смола пиролиза, каменноугольные смолы. • Аппаратурное оформление: - Выше кратность циркуляции и давление в реакторе - Прокалка при t =1400 -1450 о. С - Требует на НПЗ наличие установок: - ТК дистиллятного сырья с целью ароматизации сырья при Р=6 -8 МПа - УЗК дистиллятного крекинг-остатка

Схема УЗК для производства игольчатого кокса на Ново-Уфимском НПЗ • Сырье после печи поступает в промежуточную емкость, а не в основную ректификационную колонну • Исключается контакт исходного сырья с парами нефтепродуктов и коксовых камер • Предусмотрена откачка кубового остатка колонны - отдельно или в смеси с тяжелым газойлем коксования на сторону в качестве сырья для технического углерода - и при необходимости в промежуточную емкость для формирования вторичного сырья (регулируется коэффициент рециркуляции)

Рекомендуемая технологическая схема УЗК для производства игольчатого кокса на Ново-Уфимском НПЗ

Лекция 8 Термические процессы.pptx