Переработка_древесины.ppt

- Количество слайдов: 56

СОСТАВ ДРЕВЕСИНЫ • • В химическом отношении древесина представляет собой композицию из целлюлозы, гемицеллюлозы, лигнина и экстрактивных веществ. Холоцеллюлозой называется весь углеводный комплекс древесины, т. е. остаток древесины после удаления из нее экстрактивных веществ и лигнина. В холоцеллюлоэу входят целлюлоза и гемицеллюлозы — пентозаны, гексозаны и связанные с ними уроновые кислоты.

СОСТАВ ДРЕВЕСИНЫ • • В химическом отношении древесина представляет собой композицию из целлюлозы, гемицеллюлозы, лигнина и экстрактивных веществ. Холоцеллюлозой называется весь углеводный комплекс древесины, т. е. остаток древесины после удаления из нее экстрактивных веществ и лигнина. В холоцеллюлоэу входят целлюлоза и гемицеллюлозы — пентозаны, гексозаны и связанные с ними уроновые кислоты.

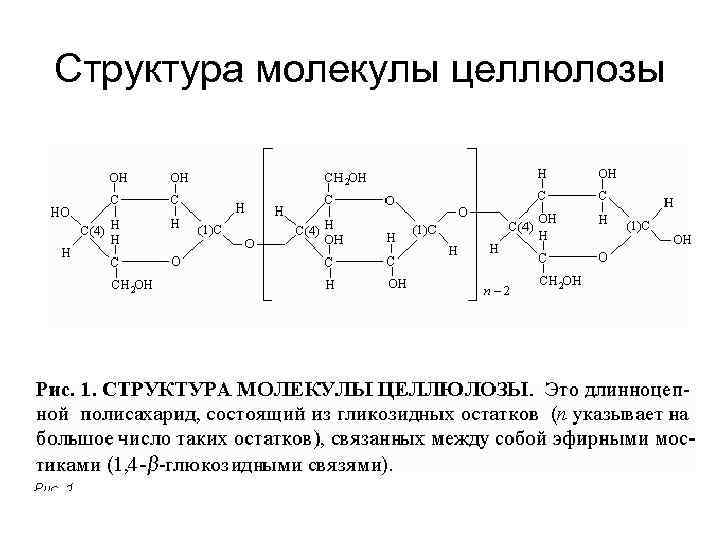

Структура молекулы целлюлозы

Структура молекулы целлюлозы

УПАКОВКА МОЛЕКУЛ ЦЕЛЛЮЛОЗЫ ОБУСЛОВЛЕНА НАЛИЧИЕМ ВОДОРОДНЫХ СВЯЗЕЙ

УПАКОВКА МОЛЕКУЛ ЦЕЛЛЮЛОЗЫ ОБУСЛОВЛЕНА НАЛИЧИЕМ ВОДОРОДНЫХ СВЯЗЕЙ

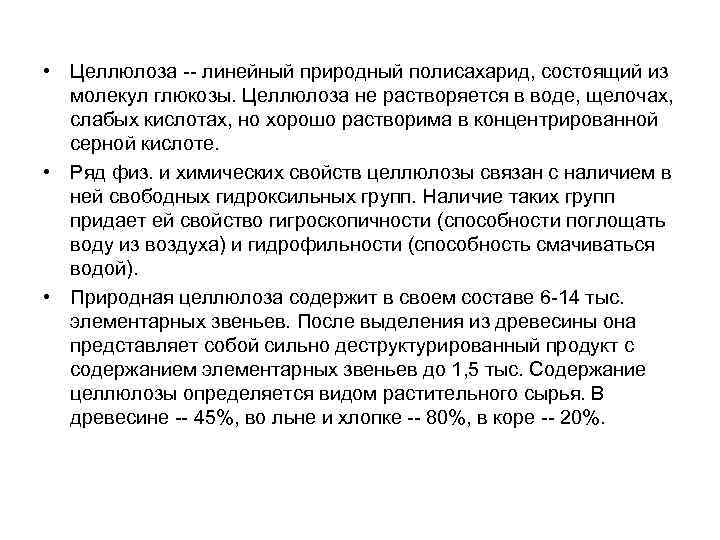

• Целлюлоза линейный природный полисахарид, состоящий из молекул глюкозы. Целлюлоза не растворяется в воде, щелочах, слабых кислотах, но хорошо растворима в концентрированной серной кислоте. • Ряд физ. и химических свойств целлюлозы связан с наличием в ней свободных гидроксильных групп. Наличие таких групп придает ей свойство гигроскопичности (способности поглощать воду из воздуха) и гидрофильности (способность смачиваться водой). • Природная целлюлоза содержит в своем составе 6 14 тыс. элементарных звеньев. После выделения из древесины она представляет собой сильно деструктурированный продукт с содержанием элементарных звеньев до 1, 5 тыс. Содержание целлюлозы определяется видом растительного сырья. В древесине 45%, во льне и хлопке 80%, в коре 20%.

• Целлюлоза линейный природный полисахарид, состоящий из молекул глюкозы. Целлюлоза не растворяется в воде, щелочах, слабых кислотах, но хорошо растворима в концентрированной серной кислоте. • Ряд физ. и химических свойств целлюлозы связан с наличием в ней свободных гидроксильных групп. Наличие таких групп придает ей свойство гигроскопичности (способности поглощать воду из воздуха) и гидрофильности (способность смачиваться водой). • Природная целлюлоза содержит в своем составе 6 14 тыс. элементарных звеньев. После выделения из древесины она представляет собой сильно деструктурированный продукт с содержанием элементарных звеньев до 1, 5 тыс. Содержание целлюлозы определяется видом растительного сырья. В древесине 45%, во льне и хлопке 80%, в коре 20%.

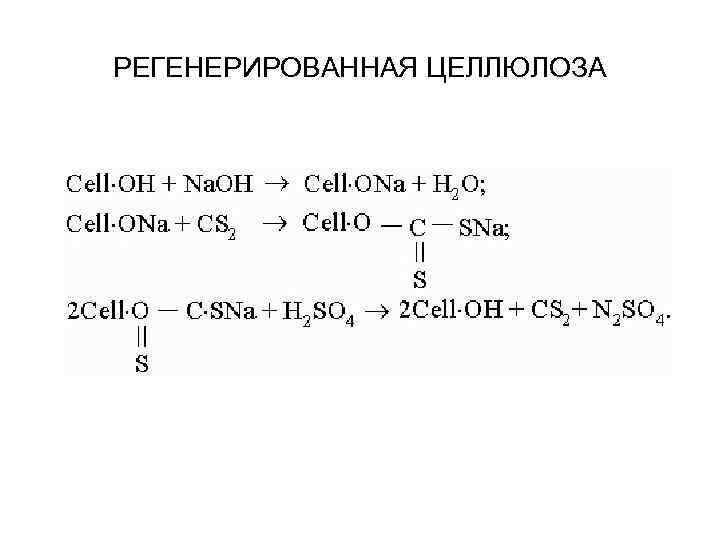

РЕГЕНЕРИРОВАННАЯ ЦЕЛЛЮЛОЗА

РЕГЕНЕРИРОВАННАЯ ЦЕЛЛЮЛОЗА

• • • Вискозное волокно и целлофан это регенерированная (из раствора ксантогената) целлюлоза. Очищенная природная целлюлоза обрабатывается избытком концентрированного гидроксида натрия; при этом уменьшается длина полимерных цепей, что способствует последующему растворению. Затем измельченную целлюлозу смешивают с дисульфидом углерода и образовавшийся ксантогенат растворяют в растворе едкого натра для получения "вискозы" вязкого раствора. Когда вискоза попадает в водный раствор кислоты, из нее регенерируется целлюлоза. Вискозное волокно, получаемое выдавливанием вискозы через малые отверстия фильеры в раствор кислоты, широко применяется для изготовления одежды, драпировочных и обивочных тканей, а также в технике. Значительные количества вискозного волокна идут на технические ремни, ленты, фильтры и шинный корд. Целлофан, получаемый выдавливанием вискозы в кислую ванну через фильеру с узкой щелью, проходит затем через ванны промывки, отбеливания и пластификации, пропускается через сушильные барабаны и сматывается в рулон. Поверхность целлофановой пленки почти всегда покрывают нитроцеллюлозой, смолой, каким либо воском или лаком, чтобы уменьшить пропускание паров воды и обеспечить возможность термической герметизации, так как целлофан без покрытия не обладает свойством термопластичности. На современных производствах для этого используются полимерные покрытия поливинилиденхлоридного типа, поскольку они в меньшей степени влагопроницаемы и дают более прочное соединение при термогерметизации. Целлофан широко применяется главным образом в тароупаковочном производстве как оберточный материал для галантерейных товаров, пищевых продуктов, табачных изделий, а также в качестве основы для самоклеющейся упаковочной ленты. Вискозная губка. Наряду с получением волокна или пленки, вискозу можно смешать с подходящими волокнистыми и мелкокристаллическими материалами; после кислотной обработки и водного выщелачивания такая смесь преобразуется в вискозный губчатый материал, который применяется для упаковки и теплоизоляции. Медноаммиачное волокно. Волокно из регенерированной целлюлозы производится в промышленных масштабах также путем растворения целлюлозы в концентрированном медноаммиачном растворе (Cu. SO 4 в NH 4 OH) и формования из полученного раствора волокна в кислотной осадительной ванне. Такое волокно называется медноаммиачным.

• • • Вискозное волокно и целлофан это регенерированная (из раствора ксантогената) целлюлоза. Очищенная природная целлюлоза обрабатывается избытком концентрированного гидроксида натрия; при этом уменьшается длина полимерных цепей, что способствует последующему растворению. Затем измельченную целлюлозу смешивают с дисульфидом углерода и образовавшийся ксантогенат растворяют в растворе едкого натра для получения "вискозы" вязкого раствора. Когда вискоза попадает в водный раствор кислоты, из нее регенерируется целлюлоза. Вискозное волокно, получаемое выдавливанием вискозы через малые отверстия фильеры в раствор кислоты, широко применяется для изготовления одежды, драпировочных и обивочных тканей, а также в технике. Значительные количества вискозного волокна идут на технические ремни, ленты, фильтры и шинный корд. Целлофан, получаемый выдавливанием вискозы в кислую ванну через фильеру с узкой щелью, проходит затем через ванны промывки, отбеливания и пластификации, пропускается через сушильные барабаны и сматывается в рулон. Поверхность целлофановой пленки почти всегда покрывают нитроцеллюлозой, смолой, каким либо воском или лаком, чтобы уменьшить пропускание паров воды и обеспечить возможность термической герметизации, так как целлофан без покрытия не обладает свойством термопластичности. На современных производствах для этого используются полимерные покрытия поливинилиденхлоридного типа, поскольку они в меньшей степени влагопроницаемы и дают более прочное соединение при термогерметизации. Целлофан широко применяется главным образом в тароупаковочном производстве как оберточный материал для галантерейных товаров, пищевых продуктов, табачных изделий, а также в качестве основы для самоклеющейся упаковочной ленты. Вискозная губка. Наряду с получением волокна или пленки, вискозу можно смешать с подходящими волокнистыми и мелкокристаллическими материалами; после кислотной обработки и водного выщелачивания такая смесь преобразуется в вискозный губчатый материал, который применяется для упаковки и теплоизоляции. Медноаммиачное волокно. Волокно из регенерированной целлюлозы производится в промышленных масштабах также путем растворения целлюлозы в концентрированном медноаммиачном растворе (Cu. SO 4 в NH 4 OH) и формования из полученного раствора волокна в кислотной осадительной ванне. Такое волокно называется медноаммиачным.

СТАДИИ ПРОИЗВОДСТВА РЕГЕНИРИРОВАННОЙ ЦЕЛЛЮЛОЗЫ

СТАДИИ ПРОИЗВОДСТВА РЕГЕНИРИРОВАННОЙ ЦЕЛЛЮЛОЗЫ

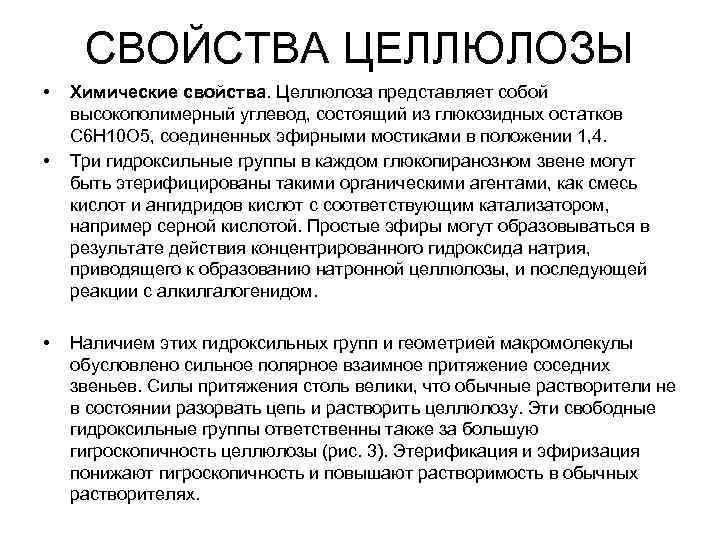

СВОЙСТВА ЦЕЛЛЮЛОЗЫ • • • Химические свойства. Целлюлоза представляет собой высокополимерный углевод, состоящий из глюкозидных остатков C 6 H 10 O 5, соединенных эфирными мостиками в положении 1, 4. Три гидроксильные группы в каждом глюкопиранозном звене могут быть этерифицированы такими органическими агентами, как смесь кислот и ангидридов кислот с соответствующим катализатором, например серной кислотой. Простые эфиры могут образовываться в результате действия концентрированного гидроксида натрия, приводящего к образованию натронной целлюлозы, и последующей реакции с алкилгалогенидом. Наличием этих гидроксильных групп и геометрией макромолекулы обусловлено сильное полярное взаимное притяжение соседних звеньев. Силы притяжения столь велики, что обычные растворители не в состоянии разорвать цепь и растворить целлюлозу. Эти свободные гидроксильные группы ответственны также за большую гигроскопичность целлюлозы (рис. 3). Этерификация и эфиризация понижают гигроскопичность и повышают растворимость в обычных растворителях.

СВОЙСТВА ЦЕЛЛЮЛОЗЫ • • • Химические свойства. Целлюлоза представляет собой высокополимерный углевод, состоящий из глюкозидных остатков C 6 H 10 O 5, соединенных эфирными мостиками в положении 1, 4. Три гидроксильные группы в каждом глюкопиранозном звене могут быть этерифицированы такими органическими агентами, как смесь кислот и ангидридов кислот с соответствующим катализатором, например серной кислотой. Простые эфиры могут образовываться в результате действия концентрированного гидроксида натрия, приводящего к образованию натронной целлюлозы, и последующей реакции с алкилгалогенидом. Наличием этих гидроксильных групп и геометрией макромолекулы обусловлено сильное полярное взаимное притяжение соседних звеньев. Силы притяжения столь велики, что обычные растворители не в состоянии разорвать цепь и растворить целлюлозу. Эти свободные гидроксильные группы ответственны также за большую гигроскопичность целлюлозы (рис. 3). Этерификация и эфиризация понижают гигроскопичность и повышают растворимость в обычных растворителях.

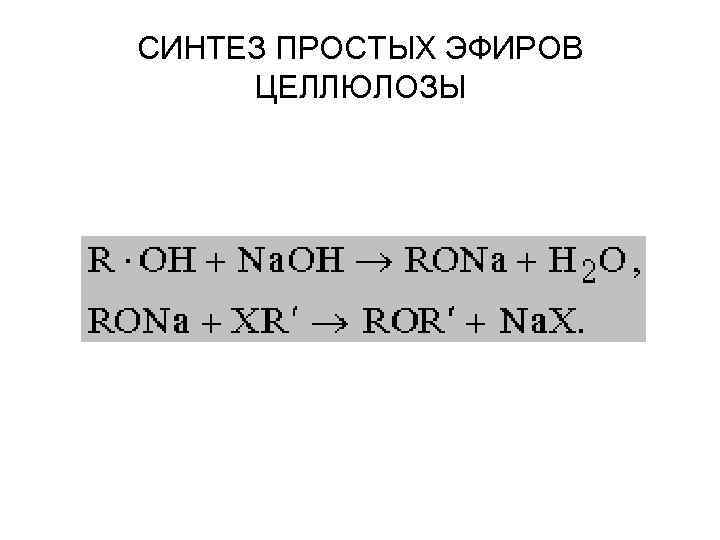

СИНТЕЗ ПРОСТЫХ ЭФИРОВ ЦЕЛЛЮЛОЗЫ

СИНТЕЗ ПРОСТЫХ ЭФИРОВ ЦЕЛЛЮЛОЗЫ

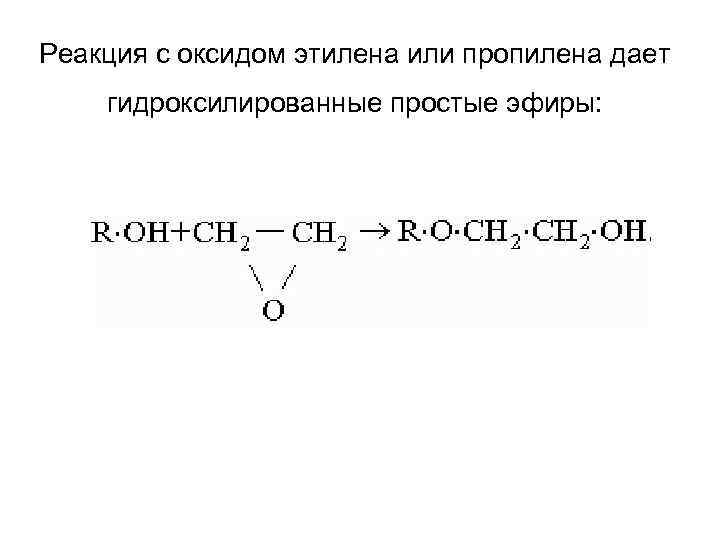

Реакция с оксидом этилена или пропилена дает гидроксилированные простые эфиры:

Реакция с оксидом этилена или пропилена дает гидроксилированные простые эфиры:

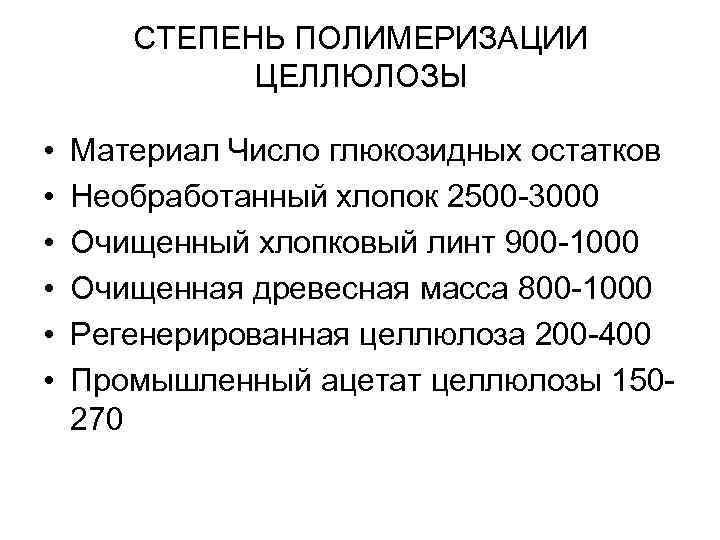

СТЕПЕНЬ ПОЛИМЕРИЗАЦИИ ЦЕЛЛЮЛОЗЫ • • • Материал Число глюкозидных остатков Необработанный хлопок 2500 3000 Очищенный хлопковый линт 900 1000 Очищенная древесная масса 800 1000 Регенерированная целлюлоза 200 400 Промышленный ацетат целлюлозы 150 270

СТЕПЕНЬ ПОЛИМЕРИЗАЦИИ ЦЕЛЛЮЛОЗЫ • • • Материал Число глюкозидных остатков Необработанный хлопок 2500 3000 Очищенный хлопковый линт 900 1000 Очищенная древесная масса 800 1000 Регенерированная целлюлоза 200 400 Промышленный ацетат целлюлозы 150 270

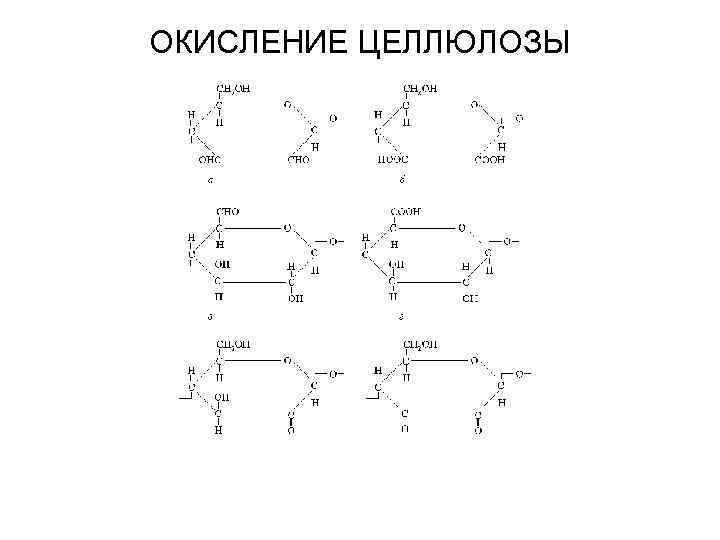

ОКИСЛЕНИЕ ЦЕЛЛЮЛОЗЫ

ОКИСЛЕНИЕ ЦЕЛЛЮЛОЗЫ

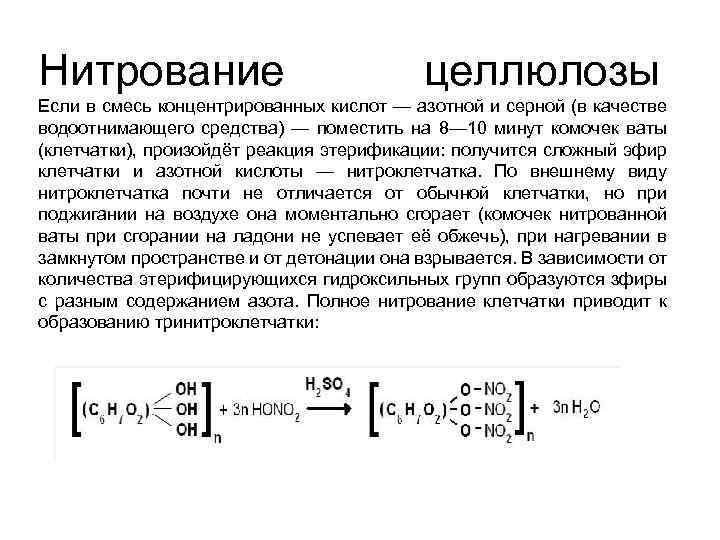

Нитрование целлюлозы Если в смесь концентрированных кислот — азотной и серной (в качестве водоотнимающего средства) — поместить на 8— 10 минут комочек ваты (клетчатки), произойдёт реакция этерификации: получится сложный эфир клетчатки и азотной кислоты — нитроклетчатка. По внешнему виду нитроклетчатка почти не отличается от обычной клетчатки, но при поджигании на воздухе она моментально сгорает (комочек нитрованной ваты при сгорании на ладони не успевает её обжечь), при нагревании в замкнутом пространстве и от детонации она взрывается. В зависимости от количества этерифицирующихся гидроксильных групп образуются зфиры с разным содержанием азота. Полное нитрование клетчатки приводит к образованию тринитроклетчатки:

Нитрование целлюлозы Если в смесь концентрированных кислот — азотной и серной (в качестве водоотнимающего средства) — поместить на 8— 10 минут комочек ваты (клетчатки), произойдёт реакция этерификации: получится сложный эфир клетчатки и азотной кислоты — нитроклетчатка. По внешнему виду нитроклетчатка почти не отличается от обычной клетчатки, но при поджигании на воздухе она моментально сгорает (комочек нитрованной ваты при сгорании на ладони не успевает её обжечь), при нагревании в замкнутом пространстве и от детонации она взрывается. В зависимости от количества этерифицирующихся гидроксильных групп образуются зфиры с разным содержанием азота. Полное нитрование клетчатки приводит к образованию тринитроклетчатки:

• Кислотные компоненты воздуха, такие, как оксиды азота и серы (а они всегда присутствуют в атмосферном воздухе промышленных районов), ускоряют разложение, зачастую оказывая более сильное воздействие, чем солнечный свет.

• Кислотные компоненты воздуха, такие, как оксиды азота и серы (а они всегда присутствуют в атмосферном воздухе промышленных районов), ускоряют разложение, зачастую оказывая более сильное воздействие, чем солнечный свет.

ВАРКА ЦЕЛЛЮЛОЗЫ • Варка целлюлозы (превращение в волокнистую массу) это процесс, в ходе которого связи внутри структуры древесины разрываются механическими или химическими методами. К химическим методам относится натронная (сульфатная или крафтовая) или кислотная (сульфитная) варка. Самая большая часть древесной массы производится сульфатным методом, затем следуют механический (в том числе полуцеллюлоза, термомеханическая древесная масса и механическая древесная масса) и сульфитный методы (рис. 72. 5). Процессы варки целлюлозы различаются по выходу и качеству продукта, а в случае химических методов по используемым химикатам и доле материала, который может быть извлечен для повторного использования.

ВАРКА ЦЕЛЛЮЛОЗЫ • Варка целлюлозы (превращение в волокнистую массу) это процесс, в ходе которого связи внутри структуры древесины разрываются механическими или химическими методами. К химическим методам относится натронная (сульфатная или крафтовая) или кислотная (сульфитная) варка. Самая большая часть древесной массы производится сульфатным методом, затем следуют механический (в том числе полуцеллюлоза, термомеханическая древесная масса и механическая древесная масса) и сульфитный методы (рис. 72. 5). Процессы варки целлюлозы различаются по выходу и качеству продукта, а в случае химических методов по используемым химикатам и доле материала, который может быть извлечен для повторного использования.

Объемы производства целлюлозы по видам целлюлозы

Объемы производства целлюлозы по видам целлюлозы

Сравнительная характеристика различных процессов варки целлюлозы

Сравнительная характеристика различных процессов варки целлюлозы

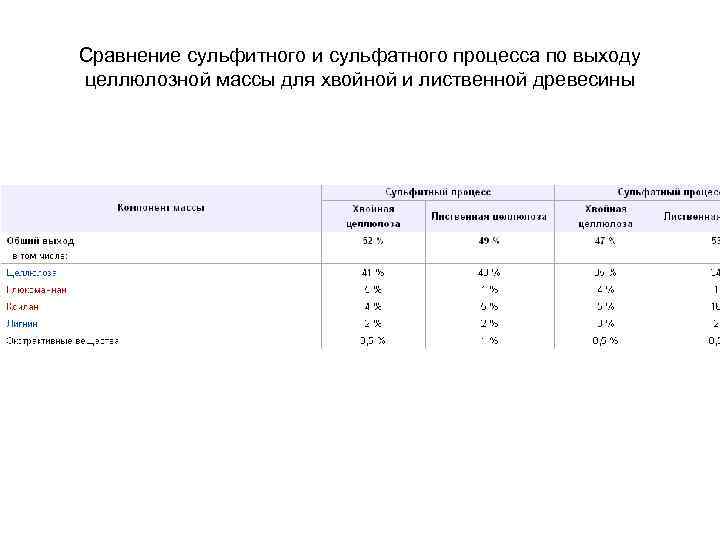

Сравнение сульфитного и сульфатного процесса по выходу целлюлозной массы для хвойной и лиственной древесины

Сравнение сульфитного и сульфатного процесса по выходу целлюлозной массы для хвойной и лиственной древесины

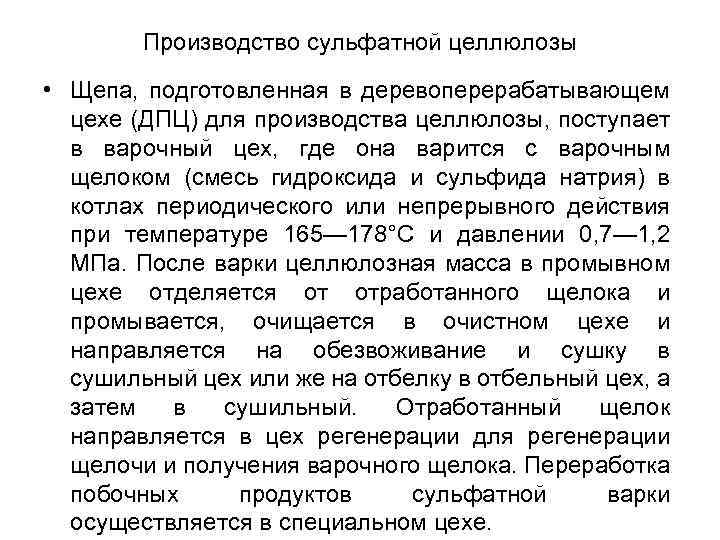

Производство сульфатной целлюлозы • Щепа, подготовленная в деревоперерабатывающем цехе (ДПЦ) для производства целлюлозы, поступает в варочный цех, где она варится с варочным щелоком (смесь гидроксида и сульфида натрия) в котлах периодического или непрерывного действия при температуре 165— 178°С и давлении 0, 7— 1, 2 МПа. После варки целлюлозная масса в промывном цехе отделяется от отработанного щелока и промывается, очищается в очистном цехе и направляется на обезвоживание и сушку в сушильный цех или же на отбелку в отбельный цех, а затем в сушильный. Отработанный щелок направляется в цех регенерации для регенерации щелочи и получения варочного щелока. Переработка побочных продуктов сульфатной варки осуществляется в специальном цехе.

Производство сульфатной целлюлозы • Щепа, подготовленная в деревоперерабатывающем цехе (ДПЦ) для производства целлюлозы, поступает в варочный цех, где она варится с варочным щелоком (смесь гидроксида и сульфида натрия) в котлах периодического или непрерывного действия при температуре 165— 178°С и давлении 0, 7— 1, 2 МПа. После варки целлюлозная масса в промывном цехе отделяется от отработанного щелока и промывается, очищается в очистном цехе и направляется на обезвоживание и сушку в сушильный цех или же на отбелку в отбельный цех, а затем в сушильный. Отработанный щелок направляется в цех регенерации для регенерации щелочи и получения варочного щелока. Переработка побочных продуктов сульфатной варки осуществляется в специальном цехе.

• Сульфа тный процесс (крафт процесс) — один из ведущих промышленных методов щелочной делигнификации древесины с целью получения целлюлозы. Основная стадия этого термохимического процесса, сульфатная варка, заключается в обработке древесной щепы водным раствором, содержащим гидроксид и сульфид натрия. Целлюлозу, производимую сульфатным методом, называют сульфатной целлюлозой. • Достоинством метода является возможность использования в нём практически всех пород древесины, а регенерация химикатов делает процесс экономически очень эффективным. • В процессе сульфатной варки, помимо собственно целлюлозы, образуется множество отходов и побочных продуктов, из которых получают кормовые дрожжи, сульфатный лигнин, сульфатное мыло, фитостерин, талловое масло, канифоль, сернистые соединения, метанол, скипидар. • В отличие от другого щелочного способа производства, натронного, где используется только гидроксид натрия, сульфатный процесс позволяет получить целлюлозу большей механической прочности. • В настоящее время сульфатный метод является самым распространённым способом производства целлюлозы в мире

• Сульфа тный процесс (крафт процесс) — один из ведущих промышленных методов щелочной делигнификации древесины с целью получения целлюлозы. Основная стадия этого термохимического процесса, сульфатная варка, заключается в обработке древесной щепы водным раствором, содержащим гидроксид и сульфид натрия. Целлюлозу, производимую сульфатным методом, называют сульфатной целлюлозой. • Достоинством метода является возможность использования в нём практически всех пород древесины, а регенерация химикатов делает процесс экономически очень эффективным. • В процессе сульфатной варки, помимо собственно целлюлозы, образуется множество отходов и побочных продуктов, из которых получают кормовые дрожжи, сульфатный лигнин, сульфатное мыло, фитостерин, талловое масло, канифоль, сернистые соединения, метанол, скипидар. • В отличие от другого щелочного способа производства, натронного, где используется только гидроксид натрия, сульфатный процесс позволяет получить целлюлозу большей механической прочности. • В настоящее время сульфатный метод является самым распространённым способом производства целлюлозы в мире

Непрерывная сульфатная варка • • • Непрерывный технологический процесс сульфатной варки целлюлозы является более современным и экономически эффективным по сравнению с периодическим процессом, широко использовавшимся в начале и середине XX века. • Основными достоинствами процесса являются: исключение из процесса технологических операций по загрузке и выгрузке варочных котлов; сокращение производственных и складских площадей; меньший расход теплоносителей и их стабильное потребление во времени; сокращение расходов на теплорекуперацию; возможность полной автоматизации процессов. • Основными недостатками и особенностями процесса являются: метод может быть эффективно применим только для крупнотоннажного производства; более высокие требования к качеству исходного сырья, стабильности параметров пара и варочного раствора; более технологически сложная эксплуатация оборудования. Общая схема процесса непрерывной варки может быть описана на примере действующего производства − ОАО «Монди СЛПК» . По состоянию на 1 января 2011 года на комбинате, расположенном в Республике Коми, действует типовая схема непрерывного производства сульфатной целлюлозы мощностью около 1 млн. тонн в год. Собственно варка целлюлозы осуществляется в трёх варочных установках типа «Камюр» . Температура варки составляет 130− 155 °С для лиственной и 140− 165 °С хвойной целлюлозы. Концентрация активной щёлочи 100− 103 г Na 2 O/л, сульфидность белого щелока 30− 35 %. Выход целлюлозы на потоке составляет 48− 52%.

Непрерывная сульфатная варка • • • Непрерывный технологический процесс сульфатной варки целлюлозы является более современным и экономически эффективным по сравнению с периодическим процессом, широко использовавшимся в начале и середине XX века. • Основными достоинствами процесса являются: исключение из процесса технологических операций по загрузке и выгрузке варочных котлов; сокращение производственных и складских площадей; меньший расход теплоносителей и их стабильное потребление во времени; сокращение расходов на теплорекуперацию; возможность полной автоматизации процессов. • Основными недостатками и особенностями процесса являются: метод может быть эффективно применим только для крупнотоннажного производства; более высокие требования к качеству исходного сырья, стабильности параметров пара и варочного раствора; более технологически сложная эксплуатация оборудования. Общая схема процесса непрерывной варки может быть описана на примере действующего производства − ОАО «Монди СЛПК» . По состоянию на 1 января 2011 года на комбинате, расположенном в Республике Коми, действует типовая схема непрерывного производства сульфатной целлюлозы мощностью около 1 млн. тонн в год. Собственно варка целлюлозы осуществляется в трёх варочных установках типа «Камюр» . Температура варки составляет 130− 155 °С для лиственной и 140− 165 °С хвойной целлюлозы. Концентрация активной щёлочи 100− 103 г Na 2 O/л, сульфидность белого щелока 30− 35 %. Выход целлюлозы на потоке составляет 48− 52%.

Термины и определения сульфатного процесса • • • Белый щелок — водный раствор, предназначенный для варки целлюлозы и содержащий в качестве основных компонентов гидроксид натрия (Na. OH) и сульфид натрия (Na 2 S). Зелёный щелок — раствор зелёного цвета, образующийся путём растворения неорганического плава, который получается после сжигания в регенерационной печи чёрного щелока. Чёрный или сульфатный щелок — отработанный раствор, образующийся после завершения варки целлюлозы и представляющий собой сложную смесь органических и неорганических веществ; Гидромодуль варки — отношение общего объема жидкости в процессе варки к массе абсолютно сухой древесины; Каустизация — процесс осветления (регенерации) зелёного щелока в белый щелок. Сдувка — периодический процесс принудительного выведения парогазовой смеси из варочного котла для снижения давления, выделения ценных побочных органических продуктов, удаления газообразных отходов и утилизации тепла.

Термины и определения сульфатного процесса • • • Белый щелок — водный раствор, предназначенный для варки целлюлозы и содержащий в качестве основных компонентов гидроксид натрия (Na. OH) и сульфид натрия (Na 2 S). Зелёный щелок — раствор зелёного цвета, образующийся путём растворения неорганического плава, который получается после сжигания в регенерационной печи чёрного щелока. Чёрный или сульфатный щелок — отработанный раствор, образующийся после завершения варки целлюлозы и представляющий собой сложную смесь органических и неорганических веществ; Гидромодуль варки — отношение общего объема жидкости в процессе варки к массе абсолютно сухой древесины; Каустизация — процесс осветления (регенерации) зелёного щелока в белый щелок. Сдувка — периодический процесс принудительного выведения парогазовой смеси из варочного котла для снижения давления, выделения ценных побочных органических продуктов, удаления газообразных отходов и утилизации тепла.

Свойства и особенности сульфатной целлюлозы • Свойства сульфатной целлюлозы определяются физико химическими процессами сульфатной варки, а также условиями и длительностью её проведения. • По сравнению с сульфитной целлюлозой, сульфатная целлюлоза содержит меньшее количество легкогидролизуемых гемицеллюлоз и значительное количество пентозанов (до 12 %). В ней меньше смолистых и минеральных веществ, жиров; она имеет более низкую кислотность. С другой стороны, из за своего коричневого цвета, сульфатная целлюлоза требует более сложной отбелки, кроме того её выход при равной степени провара на 3— 4 % меньше[5]: [стр. 7]. • У сульфатной целлюлозы более высокие бумагообразующие свойства: её волокна более гибки, она обладает лучшими механическими показателями. Бумага из неё более плотная, термостойкая, менее подвержена деформации. В то же время, именно эти свойства затрудняют набухание и размол сульфатного волокна при переработке

Свойства и особенности сульфатной целлюлозы • Свойства сульфатной целлюлозы определяются физико химическими процессами сульфатной варки, а также условиями и длительностью её проведения. • По сравнению с сульфитной целлюлозой, сульфатная целлюлоза содержит меньшее количество легкогидролизуемых гемицеллюлоз и значительное количество пентозанов (до 12 %). В ней меньше смолистых и минеральных веществ, жиров; она имеет более низкую кислотность. С другой стороны, из за своего коричневого цвета, сульфатная целлюлоза требует более сложной отбелки, кроме того её выход при равной степени провара на 3— 4 % меньше[5]: [стр. 7]. • У сульфатной целлюлозы более высокие бумагообразующие свойства: её волокна более гибки, она обладает лучшими механическими показателями. Бумага из неё более плотная, термостойкая, менее подвержена деформации. В то же время, именно эти свойства затрудняют набухание и размол сульфатного волокна при переработке

ВИДЫ ЦЕЛЛЮЛОЗЫ • • • целлюлоза сульфатная хвойная небелёная — предназначена для производства высокопрочных тарных и упаковочных видов бумаги и картона (мешочная бумага, бумага для гофрирования, картон для плоских слоёв, и пр. ), электротехнической бумаги (кабельная бумага, электроизоляционная бумага и пр. ), картонов технического назначения; целлюлоза сульфатная небелёная из смешанных пород древесины — используется по аналогии с хвойной целлюлозой; целлюлоза сульфатная хвойная белёная — предназначена для производства высококачественной бумаги для печати, письма и рисования (бумага документная, бумага картографическая, бумага чертёжная, бумага офсетная и пр. ); этикеточной бумаги, пергамина, бумаги основы санитарно гигиенического назначения, полиграфических бумаг и картонов; целлюлоза сульфатная белёная из лиственной древесины — предназначена для производства бумаги основы для фотобумаги, фильтровальной бумаги, декоративной бумаги основы для облицовочных материалов, в композициях писчей и печатной бумаги, бумаги основы санитарно гигиенического назначения, полиграфических бумаг и картонов; целлюлоза сульфатная пергидролизная — предназначена для производства вискозных кордных и технических нитей и высокомодульных волокон

ВИДЫ ЦЕЛЛЮЛОЗЫ • • • целлюлоза сульфатная хвойная небелёная — предназначена для производства высокопрочных тарных и упаковочных видов бумаги и картона (мешочная бумага, бумага для гофрирования, картон для плоских слоёв, и пр. ), электротехнической бумаги (кабельная бумага, электроизоляционная бумага и пр. ), картонов технического назначения; целлюлоза сульфатная небелёная из смешанных пород древесины — используется по аналогии с хвойной целлюлозой; целлюлоза сульфатная хвойная белёная — предназначена для производства высококачественной бумаги для печати, письма и рисования (бумага документная, бумага картографическая, бумага чертёжная, бумага офсетная и пр. ); этикеточной бумаги, пергамина, бумаги основы санитарно гигиенического назначения, полиграфических бумаг и картонов; целлюлоза сульфатная белёная из лиственной древесины — предназначена для производства бумаги основы для фотобумаги, фильтровальной бумаги, декоративной бумаги основы для облицовочных материалов, в композициях писчей и печатной бумаги, бумаги основы санитарно гигиенического назначения, полиграфических бумаг и картонов; целлюлоза сульфатная пергидролизная — предназначена для производства вискозных кордных и технических нитей и высокомодульных волокон

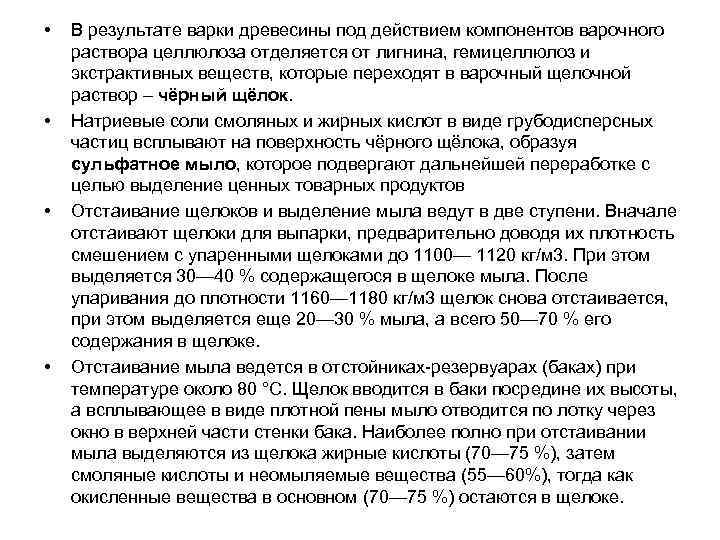

• • В результате варки древесины под действием компонентов варочного раствора целлюлоза отделяется от лигнина, гемицеллюлоз и экстрактивных веществ, которые переходят в варочный щелочной раствор – чёрный щёлок. Натриевые соли смоляных и жирных кислот в виде грубодисперсных частиц всплывают на поверхность чёрного щёлока, образуя сульфатное мыло, которое подвергают дальнейшей переработке с целью выделение ценных товарных продуктов Отстаивание щелоков и выделение мыла ведут в две ступени. Вначале отстаивают щелоки для выпарки, предварительно доводя их плотность смешением с упаренными щелоками до 1100— 1120 кг/м 3. При этом выделяется 30— 40 % содержащегося в щелоке мыла. После упаривания до плотности 1160— 1180 кг/м 3 щелок снова отстаивается, при этом выделяется еще 20— 30 % мыла, а всего 50— 70 % его содержания в щелоке. Отстаивание мыла ведется в отстойниках резервуарах (баках) при температуре около 80 °С. Щелок вводится в баки посредине их высоты, а всплывающее в виде плотной пены мыло отводится по лотку через окно в верхней части стенки бака. Наиболее полно при отстаивании мыла выделяются из щелока жирные кислоты (70— 75 %), затем смоляные кислоты и неомыляемые вещества (55— 60%), тогда как окисленные вещества в основном (70— 75 %) остаются в щелоке.

• • В результате варки древесины под действием компонентов варочного раствора целлюлоза отделяется от лигнина, гемицеллюлоз и экстрактивных веществ, которые переходят в варочный щелочной раствор – чёрный щёлок. Натриевые соли смоляных и жирных кислот в виде грубодисперсных частиц всплывают на поверхность чёрного щёлока, образуя сульфатное мыло, которое подвергают дальнейшей переработке с целью выделение ценных товарных продуктов Отстаивание щелоков и выделение мыла ведут в две ступени. Вначале отстаивают щелоки для выпарки, предварительно доводя их плотность смешением с упаренными щелоками до 1100— 1120 кг/м 3. При этом выделяется 30— 40 % содержащегося в щелоке мыла. После упаривания до плотности 1160— 1180 кг/м 3 щелок снова отстаивается, при этом выделяется еще 20— 30 % мыла, а всего 50— 70 % его содержания в щелоке. Отстаивание мыла ведется в отстойниках резервуарах (баках) при температуре около 80 °С. Щелок вводится в баки посредине их высоты, а всплывающее в виде плотной пены мыло отводится по лотку через окно в верхней части стенки бака. Наиболее полно при отстаивании мыла выделяются из щелока жирные кислоты (70— 75 %), затем смоляные кислоты и неомыляемые вещества (55— 60%), тогда как окисленные вещества в основном (70— 75 %) остаются в щелоке.

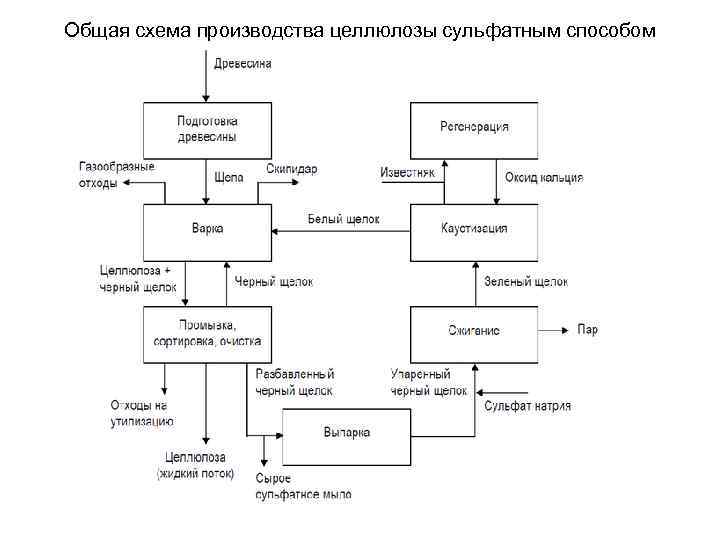

Общая схема производства целлюлозы сульфатным способом

Общая схема производства целлюлозы сульфатным способом

• • На первой стадии древесина (обычно, это древесные балансы) проходит процесс подготовки, включающий в себя распиловку, окорку, рубку в щепу и её сортировку. Подготовленная щепа поступает на стадию варки. Варка сульфатной целлюлозы осуществляется непрерывным или периодическим способом в специальных варочных котлах большой ёмкости (до 400 м³). В котёл вместе со щепой заливается варочный раствор, состоящий из белого щёлока и, частично, чёрного щелока от предыдущих варок. Начальная концентрация активной щёлочи составляет 50— 60 г/дм³, конечная 5— 10 г/дм³. Водородный показатель варки устанавливается не ниже 9— 10. Гидромодуль варки: 4 (для периодического процесса) и 2, 5— 3 (для непрерывного процесса). Варка осуществляется при максимальной температуре 150— 170 °C, давлении 0, 25— 0, 80 (иногда до 1, 2) МПа, в течение 1— 3 часов в зависимости от характера исходного сырья и типа получаемой целлюлозы. В процессе варки осуществляются две сдувки: первая — терпентинная — идёт на получение скипидара; вторая — конечная — содержит, преимущественно, дурнопахнущие сернистые соединения. После отделения ценных органических продуктов, сдувочные пары направляют на установку утилизации тепла. По окончании варки целлюлозная масса подаётся на стадию сортировки и промывки, при этом часть чёрного щелока отбирается сразу для подачи на выпарку. В процессе сортировки из целлюлозной массы отделяются твёрдые отходы (непровар). В ходе промывки отделяется разбавленный чёрный щелок, который частично поступает на стадию выпарки (8— 12 % сухих веществ), а частично возвращается в варочный котёл (1, 5— 8 % сухих веществ) для разбавления белого щелока. Сильно разбавленный чёрный щелок сбрасывается на очистные сооружения. Промытая целлюлозная масса в зависимости от назначения жидким потоком поступает на стадию сгущения для последующей отбелки, обезвоживания и прессования для получения товарной целлюлозы или дальнейшего отлива в бумагу или картон. Перед стадией выпарки чёрный щелок направляется на фильтрацию для отделения волокна, а затем укрепляется уже упаренным щелоком до концентрации 22— 24 % для уменьшения пенообразования при выпарке. После этого от чёрного щелока путём отстаивания отделяется сырое сульфатное мыло — тёмно коричневая вязкая жидкость с характерным запахом. На 1 тонну целлюлозы его образуется примерно от 35— 50 кг (для осиновой и берёзовой древесины) до 100— 120 кг (для сосновой древесины).

• • На первой стадии древесина (обычно, это древесные балансы) проходит процесс подготовки, включающий в себя распиловку, окорку, рубку в щепу и её сортировку. Подготовленная щепа поступает на стадию варки. Варка сульфатной целлюлозы осуществляется непрерывным или периодическим способом в специальных варочных котлах большой ёмкости (до 400 м³). В котёл вместе со щепой заливается варочный раствор, состоящий из белого щёлока и, частично, чёрного щелока от предыдущих варок. Начальная концентрация активной щёлочи составляет 50— 60 г/дм³, конечная 5— 10 г/дм³. Водородный показатель варки устанавливается не ниже 9— 10. Гидромодуль варки: 4 (для периодического процесса) и 2, 5— 3 (для непрерывного процесса). Варка осуществляется при максимальной температуре 150— 170 °C, давлении 0, 25— 0, 80 (иногда до 1, 2) МПа, в течение 1— 3 часов в зависимости от характера исходного сырья и типа получаемой целлюлозы. В процессе варки осуществляются две сдувки: первая — терпентинная — идёт на получение скипидара; вторая — конечная — содержит, преимущественно, дурнопахнущие сернистые соединения. После отделения ценных органических продуктов, сдувочные пары направляют на установку утилизации тепла. По окончании варки целлюлозная масса подаётся на стадию сортировки и промывки, при этом часть чёрного щелока отбирается сразу для подачи на выпарку. В процессе сортировки из целлюлозной массы отделяются твёрдые отходы (непровар). В ходе промывки отделяется разбавленный чёрный щелок, который частично поступает на стадию выпарки (8— 12 % сухих веществ), а частично возвращается в варочный котёл (1, 5— 8 % сухих веществ) для разбавления белого щелока. Сильно разбавленный чёрный щелок сбрасывается на очистные сооружения. Промытая целлюлозная масса в зависимости от назначения жидким потоком поступает на стадию сгущения для последующей отбелки, обезвоживания и прессования для получения товарной целлюлозы или дальнейшего отлива в бумагу или картон. Перед стадией выпарки чёрный щелок направляется на фильтрацию для отделения волокна, а затем укрепляется уже упаренным щелоком до концентрации 22— 24 % для уменьшения пенообразования при выпарке. После этого от чёрного щелока путём отстаивания отделяется сырое сульфатное мыло — тёмно коричневая вязкая жидкость с характерным запахом. На 1 тонну целлюлозы его образуется примерно от 35— 50 кг (для осиновой и берёзовой древесины) до 100— 120 кг (для сосновой древесины).

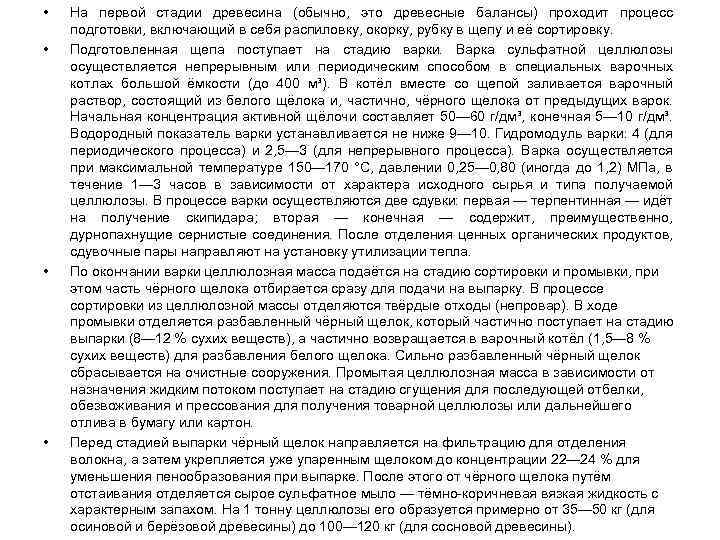

ОБРАЗЕЦ ЧЁРНОГО ЩЁЛОКА

ОБРАЗЕЦ ЧЁРНОГО ЩЁЛОКА

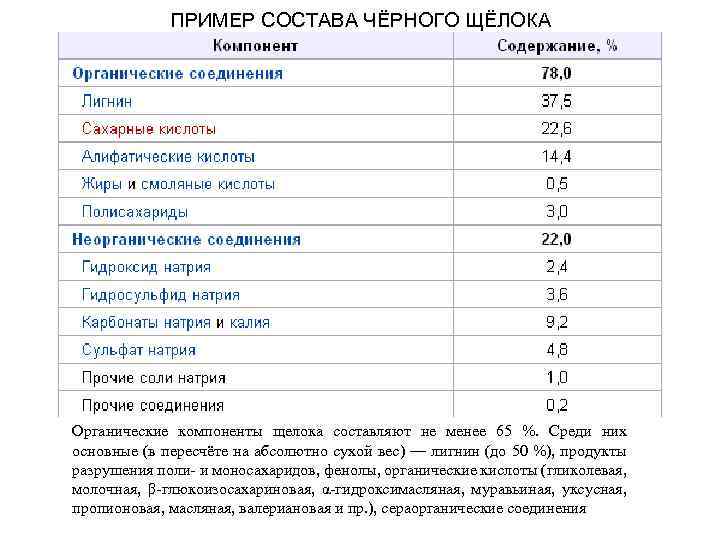

ПРИМЕР СОСТАВА ЧЁРНОГО ЩЁЛОКА Органические компоненты щелока составляют не менее 65 %. Среди них основные (в пересчёте на абсолютно сухой вес) — лигнин (до 50 %), продукты разрушения поли- и моносахаридов, фенолы, органические кислоты (гликолевая, молочная, β-глюкоизосахариновая, α-гидроксимасляная, муравьиная, уксусная, пропионовая, масляная, валериановая и пр. ), сераорганические соединения

ПРИМЕР СОСТАВА ЧЁРНОГО ЩЁЛОКА Органические компоненты щелока составляют не менее 65 %. Среди них основные (в пересчёте на абсолютно сухой вес) — лигнин (до 50 %), продукты разрушения поли- и моносахаридов, фенолы, органические кислоты (гликолевая, молочная, β-глюкоизосахариновая, α-гидроксимасляная, муравьиная, уксусная, пропионовая, масляная, валериановая и пр. ), сераорганические соединения

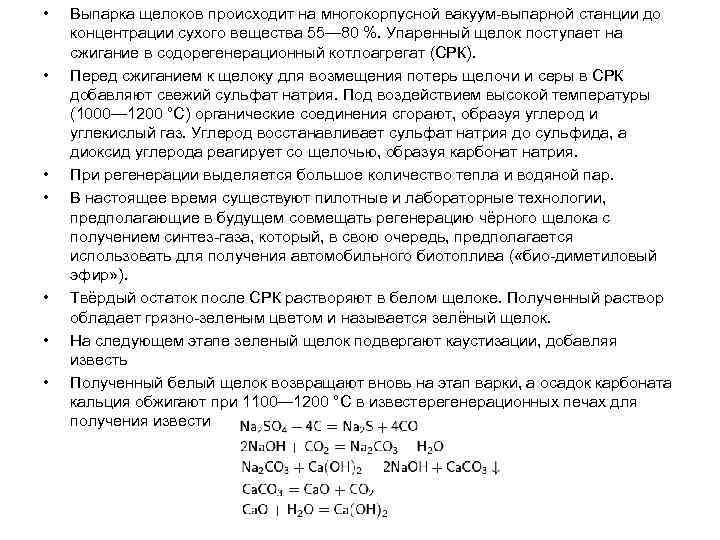

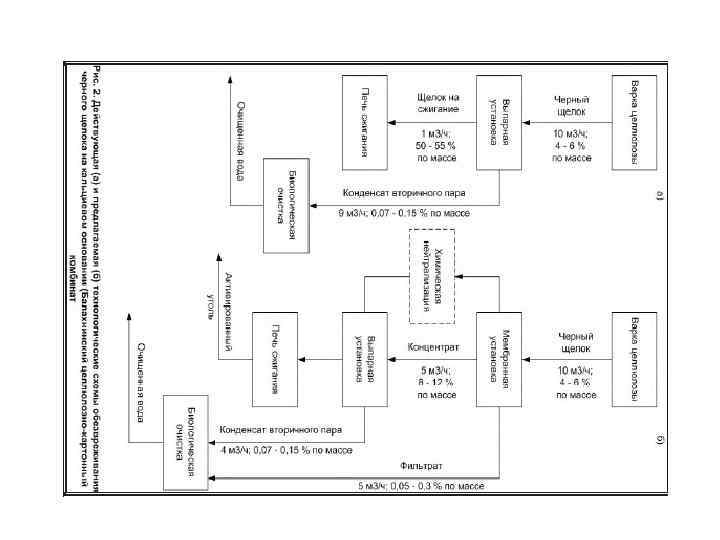

• • Выпарка щелоков происходит на многокорпусной вакуум выпарной станции до концентрации сухого вещества 55— 80 %. Упаренный щелок поступает на сжигание в содорегенерационный котлоагрегат (СРК). Перед сжиганием к щелоку для возмещения потерь щелочи и серы в СРК добавляют свежий сульфат натрия. Под воздействием высокой температуры (1000— 1200 °C) органические соединения сгорают, образуя углерод и углекислый газ. Углерод восстанавливает сульфат натрия до сульфида, а диоксид углерода реагирует со щелочью, образуя карбонат натрия. При регенерации выделяется большое количество тепла и водяной пар. В настоящее время существуют пилотные и лабораторные технологии, предполагающие в будущем совмещать регенерацию чёрного щелока с получением синтез газа, который, в свою очередь, предполагается использовать для получения автомобильного биотоплива ( «био диметиловый эфир» ). Твёрдый остаток после СРК растворяют в белом щелоке. Полученный раствор обладает грязно зеленым цветом и называется зелёный щелок. На следующем этапе зеленый щелок подвергают каустизации, добавляя известь Полученный белый щелок возвращают вновь на этап варки, а осадок карбоната кальция обжигают при 1100— 1200 °C в известерегенерационных печах для получения извести

• • Выпарка щелоков происходит на многокорпусной вакуум выпарной станции до концентрации сухого вещества 55— 80 %. Упаренный щелок поступает на сжигание в содорегенерационный котлоагрегат (СРК). Перед сжиганием к щелоку для возмещения потерь щелочи и серы в СРК добавляют свежий сульфат натрия. Под воздействием высокой температуры (1000— 1200 °C) органические соединения сгорают, образуя углерод и углекислый газ. Углерод восстанавливает сульфат натрия до сульфида, а диоксид углерода реагирует со щелочью, образуя карбонат натрия. При регенерации выделяется большое количество тепла и водяной пар. В настоящее время существуют пилотные и лабораторные технологии, предполагающие в будущем совмещать регенерацию чёрного щелока с получением синтез газа, который, в свою очередь, предполагается использовать для получения автомобильного биотоплива ( «био диметиловый эфир» ). Твёрдый остаток после СРК растворяют в белом щелоке. Полученный раствор обладает грязно зеленым цветом и называется зелёный щелок. На следующем этапе зеленый щелок подвергают каустизации, добавляя известь Полученный белый щелок возвращают вновь на этап варки, а осадок карбоната кальция обжигают при 1100— 1200 °C в известерегенерационных печах для получения извести

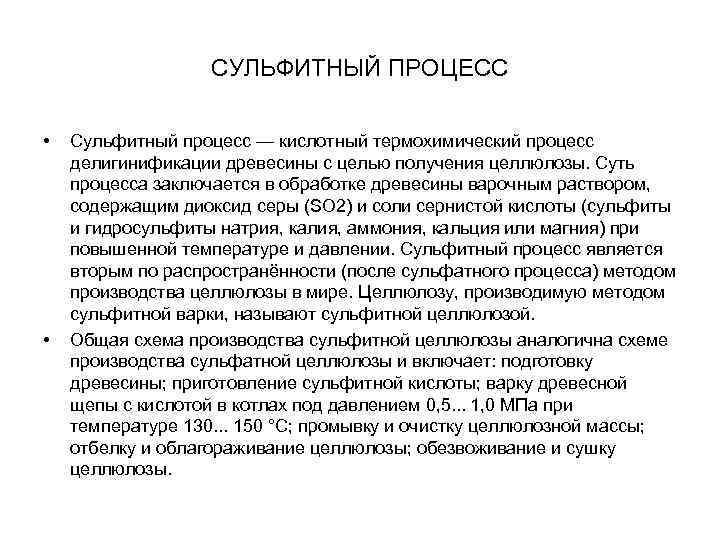

СУЛЬФИТНЫЙ ПРОЦЕСС • • Сульфитный процесс — кислотный термохимический процесс делигинификации древесины с целью получения целлюлозы. Суть процесса заключается в обработке древесины варочным раствором, содержащим диоксид серы (SO 2) и соли сернистой кислоты (сульфиты и гидросульфиты натрия, калия, аммония, кальция или магния) при повышенной температуре и давлении. Сульфитный процесс является вторым по распространённости (после сульфатного процесса) методом производства целлюлозы в мире. Целлюлозу, производимую методом сульфитной варки, называют сульфитной целлюлозой. Общая схема производства сульфитной целлюлозы аналогична схеме производства сульфатной целлюлозы и включает: подготовку древесины; приготовление сульфитной кислоты; варку древесной щепы с кислотой в котлах под давлением 0, 5. . . 1, 0 МПа при температуре 130. . . 150 °С; промывку и очистку целлюлозной массы; отбелку и облагораживание целлюлозы; обезвоживание и сушку целлюлозы.

СУЛЬФИТНЫЙ ПРОЦЕСС • • Сульфитный процесс — кислотный термохимический процесс делигинификации древесины с целью получения целлюлозы. Суть процесса заключается в обработке древесины варочным раствором, содержащим диоксид серы (SO 2) и соли сернистой кислоты (сульфиты и гидросульфиты натрия, калия, аммония, кальция или магния) при повышенной температуре и давлении. Сульфитный процесс является вторым по распространённости (после сульфатного процесса) методом производства целлюлозы в мире. Целлюлозу, производимую методом сульфитной варки, называют сульфитной целлюлозой. Общая схема производства сульфитной целлюлозы аналогична схеме производства сульфатной целлюлозы и включает: подготовку древесины; приготовление сульфитной кислоты; варку древесной щепы с кислотой в котлах под давлением 0, 5. . . 1, 0 МПа при температуре 130. . . 150 °С; промывку и очистку целлюлозной массы; отбелку и облагораживание целлюлозы; обезвоживание и сушку целлюлозы.

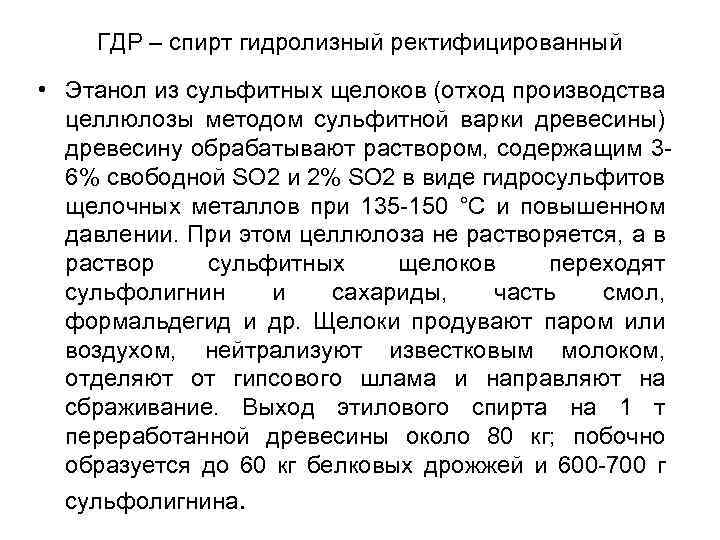

ГДР – спирт гидролизный ректифицированный • Этанол из сульфитных щелоков (отход производства целлюлозы методом сульфитной варки древесины) древесину обрабатывают раствором, содержащим 3 6% свободной SO 2 и 2% SO 2 в виде гидросульфитов щелочных металлов при 135 150 °С и повышенном давлении. При этом целлюлоза не растворяется, а в раствор сульфитных щелоков переходят сульфолигнин и сахариды, часть смол, формальдегид и др. Щелоки продувают паром или воздухом, нейтрализуют известковым молоком, отделяют от гипсового шлама и направляют на сбраживание. Выход этилового спирта на 1 т переработанной древесины около 80 кг; побочно образуется до 60 кг белковых дрожжей и 600 700 г сульфолигнина.

ГДР – спирт гидролизный ректифицированный • Этанол из сульфитных щелоков (отход производства целлюлозы методом сульфитной варки древесины) древесину обрабатывают раствором, содержащим 3 6% свободной SO 2 и 2% SO 2 в виде гидросульфитов щелочных металлов при 135 150 °С и повышенном давлении. При этом целлюлоза не растворяется, а в раствор сульфитных щелоков переходят сульфолигнин и сахариды, часть смол, формальдегид и др. Щелоки продувают паром или воздухом, нейтрализуют известковым молоком, отделяют от гипсового шлама и направляют на сбраживание. Выход этилового спирта на 1 т переработанной древесины около 80 кг; побочно образуется до 60 кг белковых дрожжей и 600 700 г сульфолигнина.

• • • Биохимическая переработка гидролизата и сульфитных щелоков ведется одинаково и заключается в использовании микроорганизмов для получения кормовых белковых дрожжей, этилового спирта и углекислоты, средой жизнедеятельности которым служит сусло. Производство этилового спирта и углекислоты: Этиловый спирт получают переработкой гидролизатов и сульфитных щелоков от варок древесины хвойных пород, содержащих гексозные (сбраживаемые) моносахариды. Спиртовое брожение осуществляется с помощью фермента зимазы (спиртообразующих дрожжей), расщепляющего гексозные сахара до этилового спирта и углекислого газа. Производство белковых дрожжей: В основе производства кормовых белковых дрожжей лежит процесс выращивания одноклеточных микроорганизмов дрожжеподобных грибков, или дрожжей.

• • • Биохимическая переработка гидролизата и сульфитных щелоков ведется одинаково и заключается в использовании микроорганизмов для получения кормовых белковых дрожжей, этилового спирта и углекислоты, средой жизнедеятельности которым служит сусло. Производство этилового спирта и углекислоты: Этиловый спирт получают переработкой гидролизатов и сульфитных щелоков от варок древесины хвойных пород, содержащих гексозные (сбраживаемые) моносахариды. Спиртовое брожение осуществляется с помощью фермента зимазы (спиртообразующих дрожжей), расщепляющего гексозные сахара до этилового спирта и углекислого газа. Производство белковых дрожжей: В основе производства кормовых белковых дрожжей лежит процесс выращивания одноклеточных микроорганизмов дрожжеподобных грибков, или дрожжей.

Сульфатное мыло – побочный продукт сульфатно целлюлозного производства

Сульфатное мыло – побочный продукт сульфатно целлюлозного производства

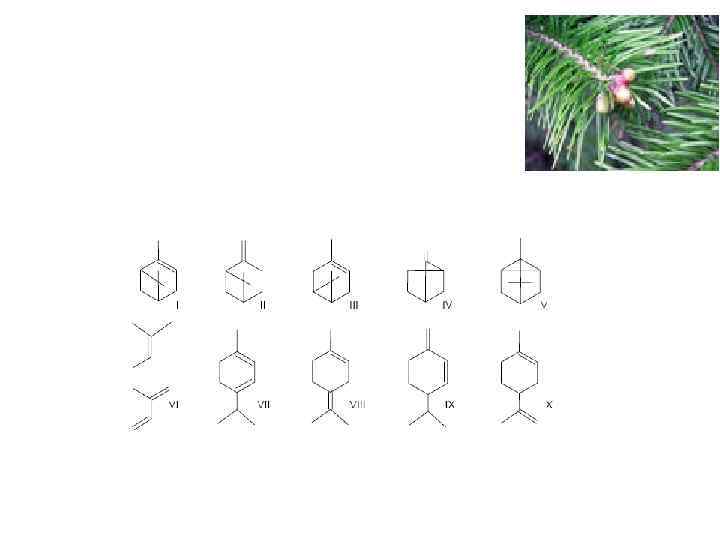

Производство сульфатного скипидара. • В процессе сульфатной варки целлюлозы скипидар вследствие своей летучести отгоняется с паром и удаляется из котла со сдувками. После охлаждения и конденсации парогазовой смеси сульфатный скипидар отделяется от воды и поступает на переработку. Сырой сульфатный скипидар имеет желтую или светло коричневую окраску, плотность 0, 85— 0, 87 г/см 3 и неприятный запах вследствие высокого содержания дурнопахнущих сернистых соединений. Очищенный сульфатный скипидар по составу близок к живичному, он содержит, %: а пинена 70; р пинена 3, 5; Д 3 карена 15— 20; моноциклических терпенов 3— 5; прочих компонентов 3— 5. Выход сульфатного скипидара на 1 т целлюлозы составляет при переработке сосны 9, 6— 12, 1 кг, ели 1, 4— 1, 9 кг.

Производство сульфатного скипидара. • В процессе сульфатной варки целлюлозы скипидар вследствие своей летучести отгоняется с паром и удаляется из котла со сдувками. После охлаждения и конденсации парогазовой смеси сульфатный скипидар отделяется от воды и поступает на переработку. Сырой сульфатный скипидар имеет желтую или светло коричневую окраску, плотность 0, 85— 0, 87 г/см 3 и неприятный запах вследствие высокого содержания дурнопахнущих сернистых соединений. Очищенный сульфатный скипидар по составу близок к живичному, он содержит, %: а пинена 70; р пинена 3, 5; Д 3 карена 15— 20; моноциклических терпенов 3— 5; прочих компонентов 3— 5. Выход сульфатного скипидара на 1 т целлюлозы составляет при переработке сосны 9, 6— 12, 1 кг, ели 1, 4— 1, 9 кг.

Очистка сульфатного скипидара • • Сырой сульфатный скипидар— резко и неприятно пахнущая жидкость желтого или чаще темно красного цвета. Он содержит терпенов при переработке сосновой древесины 70— 85 %, еловой 50— 60 %, а также 10— 30 % сернистых соединений. Скипидар очищают путем ректификации, обычно в двухколонном аппарате, в сочетании с хи мической обработкой, но предварительно его промывают раствором щелочи и высушивают. В первой колонне отбирают легкие масла, обогащенные сернистыми соединениями. Легкие масла используют для получения одоранта, а также сырья для выработки диметилсульфоксида (одорант—средство для придания запаха газу, используемому в газовых плитах; это дает возможность вовремя обнаружить по запаху утечку газа). Во второй колонне скипидар освобождают от высококипящих фракций, после чего обрабатывают в реакторе раствором гипохлорита натрия при перемешивании (хорошие результаты дает также промывка скипидара перекисью водорода). Затем скипидар отделяют от раствора гипохлорита натрия, промывают раствором щелочи и водой и высушивают поваренной солью. По качеству очищенный сульфатный скипидар подразделяется на три сорта — высший, I и II.

Очистка сульфатного скипидара • • Сырой сульфатный скипидар— резко и неприятно пахнущая жидкость желтого или чаще темно красного цвета. Он содержит терпенов при переработке сосновой древесины 70— 85 %, еловой 50— 60 %, а также 10— 30 % сернистых соединений. Скипидар очищают путем ректификации, обычно в двухколонном аппарате, в сочетании с хи мической обработкой, но предварительно его промывают раствором щелочи и высушивают. В первой колонне отбирают легкие масла, обогащенные сернистыми соединениями. Легкие масла используют для получения одоранта, а также сырья для выработки диметилсульфоксида (одорант—средство для придания запаха газу, используемому в газовых плитах; это дает возможность вовремя обнаружить по запаху утечку газа). Во второй колонне скипидар освобождают от высококипящих фракций, после чего обрабатывают в реакторе раствором гипохлорита натрия при перемешивании (хорошие результаты дает также промывка скипидара перекисью водорода). Затем скипидар отделяют от раствора гипохлорита натрия, промывают раствором щелочи и водой и высушивают поваренной солью. По качеству очищенный сульфатный скипидар подразделяется на три сорта — высший, I и II.

Принципиальная схема переработки сульфатного мыла

Принципиальная схема переработки сульфатного мыла

ТАЛЛОВОЕ МАСЛО, смесь орг. соед. , получаемая разложением сульфатного мыла серной к-той СОСТАВ ТАЛЛОВОГО МАСЛА

ТАЛЛОВОЕ МАСЛО, смесь орг. соед. , получаемая разложением сульфатного мыла серной к-той СОСТАВ ТАЛЛОВОГО МАСЛА

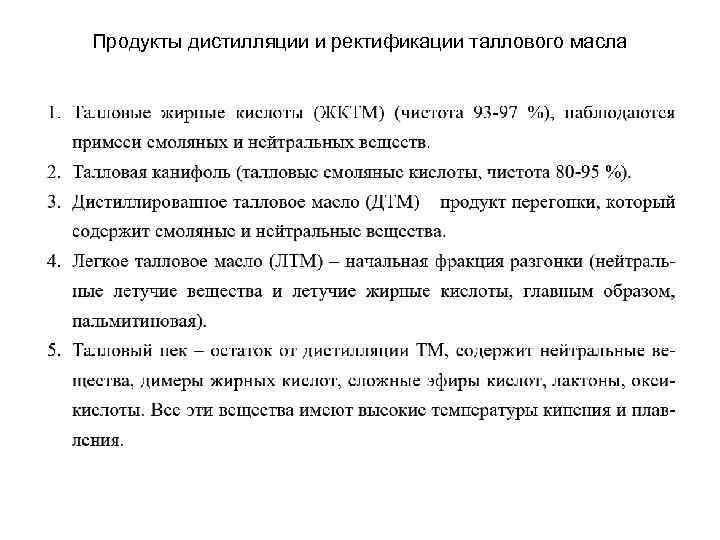

Продукты дистилляции и ректификации таллового масла

Продукты дистилляции и ректификации таллового масла

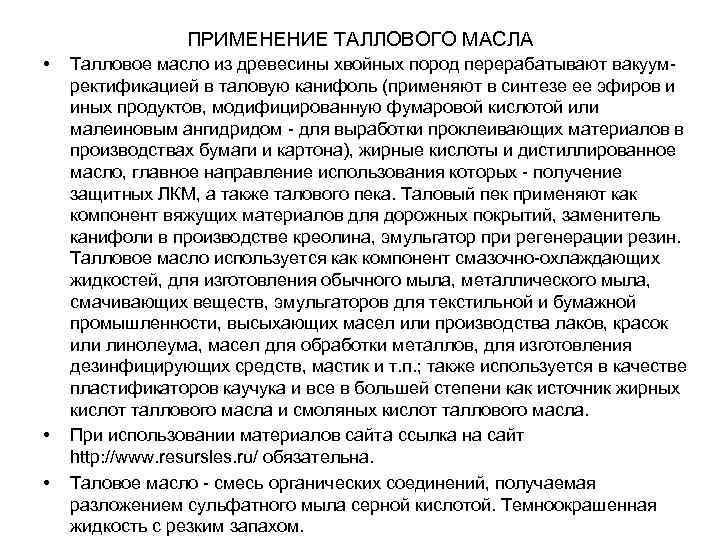

ПРИМЕНЕНИЕ ТАЛЛОВОГО МАСЛА • • • Талловое масло из древесины хвойных пород перерабатывают вакуум ректификацией в таловую канифоль (применяют в синтезе ее эфиров и иных продуктов, модифицированную фумаровой кислотой или малеиновым ангидридом для выработки проклеивающих материалов в производствах бумаги и картона), жирные кислоты и дистиллированное масло, главное направление использования которых получение защитных ЛКМ, а также талового пека. Таловый пек применяют как компонент вяжущих материалов для дорожных покрытий, заменитель канифоли в производстве креолина, эмульгатор при регенерации резин. Талловое масло используется как компонент смазочно охлаждающих жидкостей, для изготовления обычного мыла, металлического мыла, смачивающих веществ, эмульгаторов для текстильной и бумажной промышленности, высыхающих масел или производства лаков, красок или линолеума, масел для обработки металлов, для изготовления дезинфицирующих средств, мастик и т. п. ; также используется в качестве пластификаторов каучука и все в большей степени как источник жирных кислот таллового масла и смоляных кислот таллового масла. При использовании материалов сайта ссылка на сайт http: //www. resursles. ru/ обязательна. Таловое масло смесь органических соединений, получаемая разложением сульфатного мыла серной кислотой. Темноокрашенная жидкость с резким запахом.

ПРИМЕНЕНИЕ ТАЛЛОВОГО МАСЛА • • • Талловое масло из древесины хвойных пород перерабатывают вакуум ректификацией в таловую канифоль (применяют в синтезе ее эфиров и иных продуктов, модифицированную фумаровой кислотой или малеиновым ангидридом для выработки проклеивающих материалов в производствах бумаги и картона), жирные кислоты и дистиллированное масло, главное направление использования которых получение защитных ЛКМ, а также талового пека. Таловый пек применяют как компонент вяжущих материалов для дорожных покрытий, заменитель канифоли в производстве креолина, эмульгатор при регенерации резин. Талловое масло используется как компонент смазочно охлаждающих жидкостей, для изготовления обычного мыла, металлического мыла, смачивающих веществ, эмульгаторов для текстильной и бумажной промышленности, высыхающих масел или производства лаков, красок или линолеума, масел для обработки металлов, для изготовления дезинфицирующих средств, мастик и т. п. ; также используется в качестве пластификаторов каучука и все в большей степени как источник жирных кислот таллового масла и смоляных кислот таллового масла. При использовании материалов сайта ссылка на сайт http: //www. resursles. ru/ обязательна. Таловое масло смесь органических соединений, получаемая разложением сульфатного мыла серной кислотой. Темноокрашенная жидкость с резким запахом.

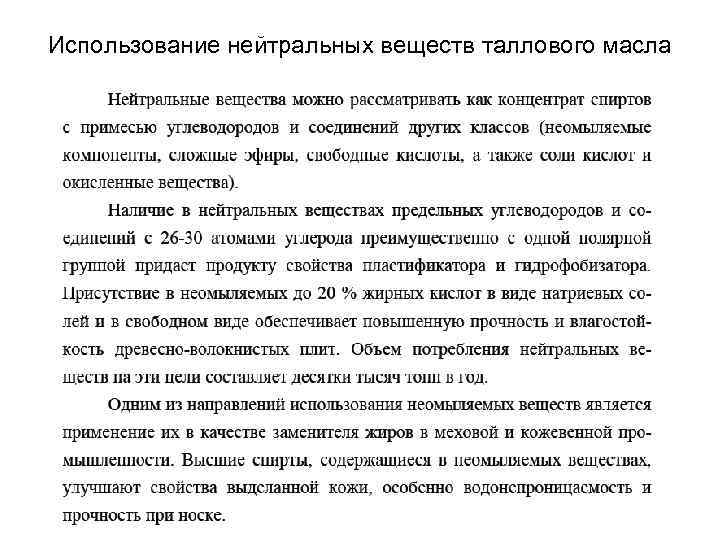

Использование нейтральных веществ таллового масла

Использование нейтральных веществ таллового масла

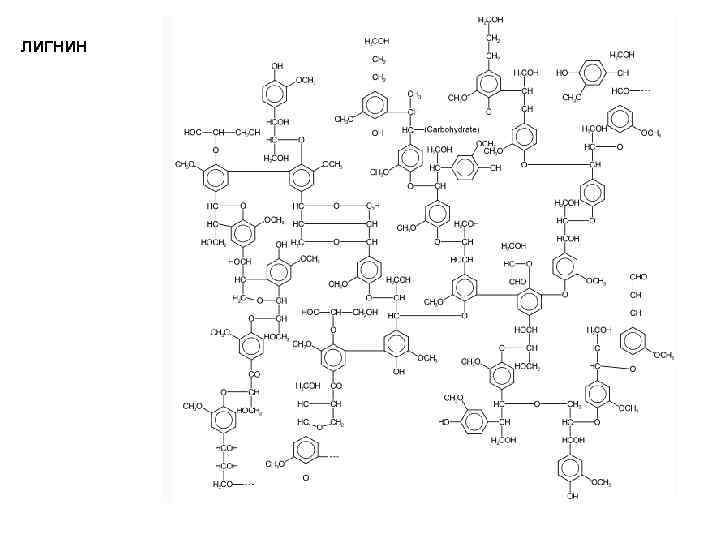

ЛИГНИН

ЛИГНИН

Технологическая схема получения таллового лигнина

Технологическая схема получения таллового лигнина

ПРЕВРАЩЕНИЯ ЛИГНИНА • • В процессе целлюлозной варки важнейшим химическим процессом является деструкция макромолекул лигнина, которое приводит к его выделению из древесины и переходу в растворимую форму. Под воздействием активных реагентов и температуры связанный древесный лигнин расщепляется и накапливается в варочном растворе. Реактивность различных форм лигнина определяется прежде всего тем, являются фенольные фрагменты молекул этерифицированными или нет. В целом, реакционная способность свободных фенольных фрагментов значительно выше прочих структурных элементов лигнина. В условиях сульфатной варки в присутствии двух сильных нуклеофильных частиц HS− и OH− разрушение C−O−С связей происходит весьма эффективно. Параллельно с процессами деструкции происходят реакции конденсации свободных OH групп: как фенольных, так и алифатических. Реакция лигнина в щелочной среде сопровождаются образованием хинонметидных структур (промежуточное соединение на схеме 1), которые легко алкилируются или ацилируются с образованием карбоксиметиловых или бензиловых эфиров, благодаря чему дальнейшие реакции поликонденсации или полимеризации не протекают.

ПРЕВРАЩЕНИЯ ЛИГНИНА • • В процессе целлюлозной варки важнейшим химическим процессом является деструкция макромолекул лигнина, которое приводит к его выделению из древесины и переходу в растворимую форму. Под воздействием активных реагентов и температуры связанный древесный лигнин расщепляется и накапливается в варочном растворе. Реактивность различных форм лигнина определяется прежде всего тем, являются фенольные фрагменты молекул этерифицированными или нет. В целом, реакционная способность свободных фенольных фрагментов значительно выше прочих структурных элементов лигнина. В условиях сульфатной варки в присутствии двух сильных нуклеофильных частиц HS− и OH− разрушение C−O−С связей происходит весьма эффективно. Параллельно с процессами деструкции происходят реакции конденсации свободных OH групп: как фенольных, так и алифатических. Реакция лигнина в щелочной среде сопровождаются образованием хинонметидных структур (промежуточное соединение на схеме 1), которые легко алкилируются или ацилируются с образованием карбоксиметиловых или бензиловых эфиров, благодаря чему дальнейшие реакции поликонденсации или полимеризации не протекают.

Поведение лигнина в сульфитной варке • • При сульфитных методах варки с лигнином протекают три основных реакции: сульфирование, статистическая сольволитическая деструкция (деградация), конденсация. В результате реакции сульфирования в лигнин вводятся сульфогруппы, отличающиеся повышенной гидрофильностью. Такая функциализация лигнина способствует его переходу в водный варочный раствор. Сольволитическая деструкция необходима для разрушения сетчатой структуры лигнина. Однако, условия, необходимые для деструкции, способствуют протеканию конкурирующих реакций конденсации, которые приводят к образованию новых С С связей, увеличению молекулярной массы, снижению растворимости и реакционной способности. Иначе говоря, реакции деструкции необходимы для делигнификации, а реакции конденсации ей препятствуют. Реакции сульфирования защищают лигнин от конденсации, и, наоборот, реакции конденсации препятствуют реакциям сульфирования, т. е. реакции сульфирования и конденсации также конкурирующие. Все эти три вида реакций являются гетеролитическими реакциями, протекающие по механизму S 1/ Сульфирование происходит по механизму нуклеофильного замещения в пропановой цепи.

Поведение лигнина в сульфитной варке • • При сульфитных методах варки с лигнином протекают три основных реакции: сульфирование, статистическая сольволитическая деструкция (деградация), конденсация. В результате реакции сульфирования в лигнин вводятся сульфогруппы, отличающиеся повышенной гидрофильностью. Такая функциализация лигнина способствует его переходу в водный варочный раствор. Сольволитическая деструкция необходима для разрушения сетчатой структуры лигнина. Однако, условия, необходимые для деструкции, способствуют протеканию конкурирующих реакций конденсации, которые приводят к образованию новых С С связей, увеличению молекулярной массы, снижению растворимости и реакционной способности. Иначе говоря, реакции деструкции необходимы для делигнификации, а реакции конденсации ей препятствуют. Реакции сульфирования защищают лигнин от конденсации, и, наоборот, реакции конденсации препятствуют реакциям сульфирования, т. е. реакции сульфирования и конденсации также конкурирующие. Все эти три вида реакций являются гетеролитическими реакциями, протекающие по механизму S 1/ Сульфирование происходит по механизму нуклеофильного замещения в пропановой цепи.

Основными превращениями лигнина являются разрушение структуры клеточной стенки и освобождение ОН– групп; деструкция макромолекул лигнина на низкомолекулярные фрагменты; алкилирование или ацилирование освобождающихся ОН– групп.

Основными превращениями лигнина являются разрушение структуры клеточной стенки и освобождение ОН– групп; деструкция макромолекул лигнина на низкомолекулярные фрагменты; алкилирование или ацилирование освобождающихся ОН– групп.

Некоторые направления применения гидролизного лигнина • • • • производство топливных брикетов, в т. ч. в смеси с опилками, угольной и торфяной пылью; производства топливного газа, в т. ч с выработкой электроэнергии в газопоршневых газогенераторах; котельное топливо; производство брикетированных восстановителей для металлов и кремния; производство углей, в т. ч. активированных; сорбенты для очистки городских и промышленных стоков, сорбенты для разлитых нефтепродуктов, сорбенты тяжелых металлов, технологические сорбенты; сорбенты медицинского и ветеринарного назначения ( "Полифепан" и т. п. ); порообразователь в производстве кирпича и др. керамических изделий (взамен опилок и древесной муки); сырье для выработки нитролигнина (понизителя вязкости глинистых растворов, применяемых при бурении скважин); наполнитель для пластмасс и композиционных материалов, связующее для композиционных материалов ("Арбоформ", лигноплиты и т. п. ); приготовление органических и органо минеральных удобрений, стуктурообразователей для естественных и искусственных почв, гербицид при возделывании некоторых культур (бобовых). сырье для производства фенола, уксусной и щавелевой кислот. добавка в асфальтобетоны (приготовление лигнино битумных смесей и пр).

Некоторые направления применения гидролизного лигнина • • • • производство топливных брикетов, в т. ч. в смеси с опилками, угольной и торфяной пылью; производства топливного газа, в т. ч с выработкой электроэнергии в газопоршневых газогенераторах; котельное топливо; производство брикетированных восстановителей для металлов и кремния; производство углей, в т. ч. активированных; сорбенты для очистки городских и промышленных стоков, сорбенты для разлитых нефтепродуктов, сорбенты тяжелых металлов, технологические сорбенты; сорбенты медицинского и ветеринарного назначения ( "Полифепан" и т. п. ); порообразователь в производстве кирпича и др. керамических изделий (взамен опилок и древесной муки); сырье для выработки нитролигнина (понизителя вязкости глинистых растворов, применяемых при бурении скважин); наполнитель для пластмасс и композиционных материалов, связующее для композиционных материалов ("Арбоформ", лигноплиты и т. п. ); приготовление органических и органо минеральных удобрений, стуктурообразователей для естественных и искусственных почв, гербицид при возделывании некоторых культур (бобовых). сырье для производства фенола, уксусной и щавелевой кислот. добавка в асфальтобетоны (приготовление лигнино битумных смесей и пр).

• • Основные методы очистки сточных вод целлюлознобумажной промышленности Для полной очистки стоков ЦБП применяют несколько методов: • взвешенные вещества обычно удаляют отстаиванием без добавления реагентов; особое внимание при проектировании нужно уделять системе удаления осадка вследствие значительного слипания его частиц; • снижение БПК 5 приблизительно на 90% достигают обычно биологическими методами очистки – либо в аэрируемых прудах (4 – 10 сут), либо в аэротенках (с подачей воздуха или чистого кислорода); • обесцвечивание и изъятие биологически неразлагаемых веществ требует специфических методов обработки: адсорбции на смолах или активном угле, ультрафильтрации наиболее окрашенных стоков (щелочная экстракция) или химического осаждения, применяемого для общего стока .

• • Основные методы очистки сточных вод целлюлознобумажной промышленности Для полной очистки стоков ЦБП применяют несколько методов: • взвешенные вещества обычно удаляют отстаиванием без добавления реагентов; особое внимание при проектировании нужно уделять системе удаления осадка вследствие значительного слипания его частиц; • снижение БПК 5 приблизительно на 90% достигают обычно биологическими методами очистки – либо в аэрируемых прудах (4 – 10 сут), либо в аэротенках (с подачей воздуха или чистого кислорода); • обесцвечивание и изъятие биологически неразлагаемых веществ требует специфических методов обработки: адсорбции на смолах или активном угле, ультрафильтрации наиболее окрашенных стоков (щелочная экстракция) или химического осаждения, применяемого для общего стока .

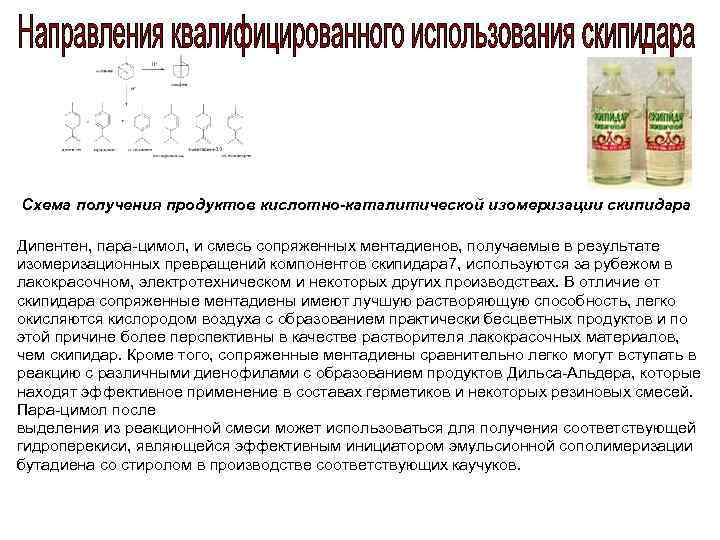

Схема получения продуктов кислотно-каталитической изомеризации скипидара Дипентен, пара цимол, и смесь сопряженных ментадиенов, получаемые в результате изомеризационных превращений компонентов скипидара 7, используются за рубежом в лакокрасочном, электротехническом и некоторых других производствах. В отличие от скипидара сопряженные ментадиены имеют лучшую растворяющую способность, легко окисляются кислородом воздуха с образованием практически бесцветных продуктов и по этой причине более перспективны в качестве растворителя лакокрасочных материалов, чем скипидар. Кроме того, сопряженные ментадиены сравнительно легко могут вступать в реакцию с различными диенофилами с образованием продуктов Дильса Альдера, которые находят эффективное применение в составах герметиков и некоторых резиновых смесей. Пара цимол после выделения из реакционной смеси может использоваться для получения соответствующей гидроперекиси, являющейся эффективным инициатором эмульсионной сополимеризации бутадиена со стиролом в производстве соответствующих каучуков.

Схема получения продуктов кислотно-каталитической изомеризации скипидара Дипентен, пара цимол, и смесь сопряженных ментадиенов, получаемые в результате изомеризационных превращений компонентов скипидара 7, используются за рубежом в лакокрасочном, электротехническом и некоторых других производствах. В отличие от скипидара сопряженные ментадиены имеют лучшую растворяющую способность, легко окисляются кислородом воздуха с образованием практически бесцветных продуктов и по этой причине более перспективны в качестве растворителя лакокрасочных материалов, чем скипидар. Кроме того, сопряженные ментадиены сравнительно легко могут вступать в реакцию с различными диенофилами с образованием продуктов Дильса Альдера, которые находят эффективное применение в составах герметиков и некоторых резиновых смесей. Пара цимол после выделения из реакционной смеси может использоваться для получения соответствующей гидроперекиси, являющейся эффективным инициатором эмульсионной сополимеризации бутадиена со стиролом в производстве соответствующих каучуков.

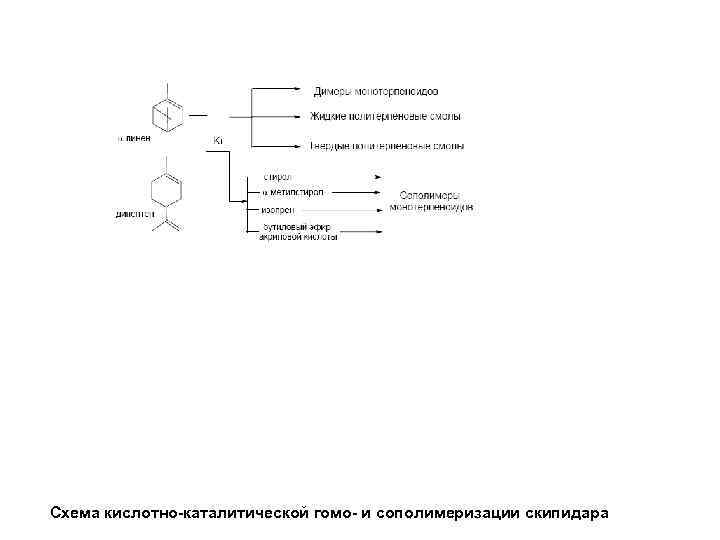

Схема кислотно-каталитической гомо- и сополимеризации скипидара

Схема кислотно-каталитической гомо- и сополимеризации скипидара

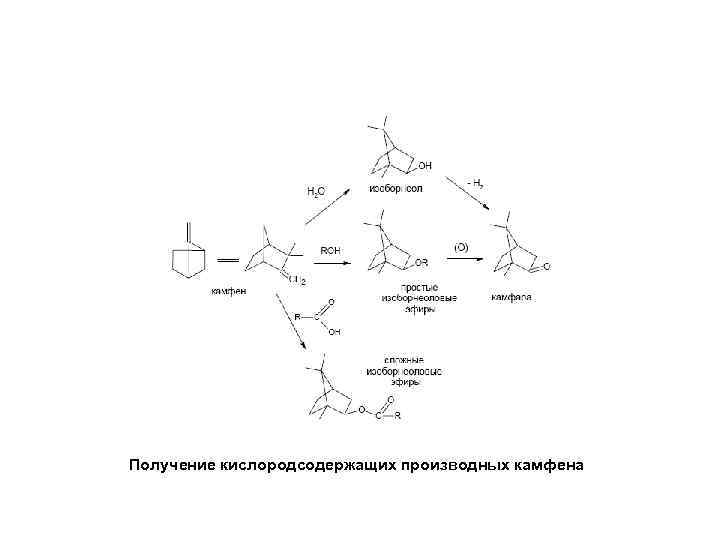

Получение кислородсодержащих производных камфена

Получение кислородсодержащих производных камфена

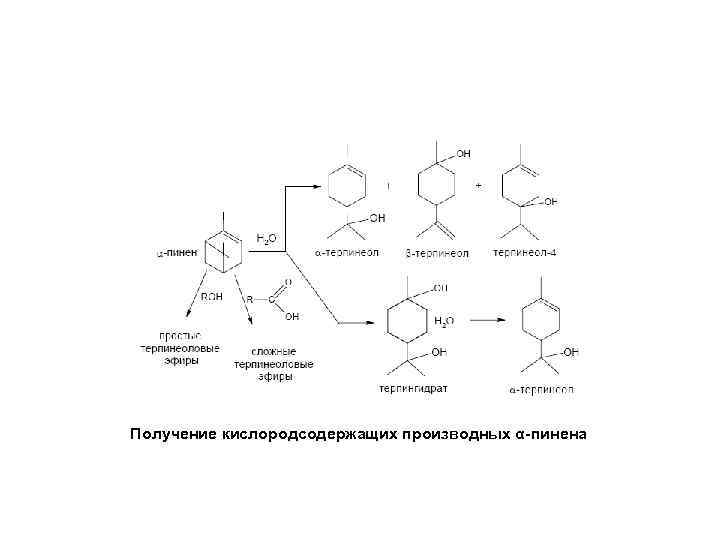

Получение кислородсодержащих производных α-пинена

Получение кислородсодержащих производных α-пинена

Канифоль представляет собой прозрачные куски от светло жёлтого до буроватого цвета, иногда бесцветные. Она не летуча, эфирного масла не содержит и поэтому не пахнет. В химическом отношении представляет собой смесь главным образом следующих кислот: абиетиновой, пимаровой, декстриновой и сапиновой, близких по составу и строению. В настоящее время канифоль используют в 70 отраслях промышленности. До 30 -х годов во всём мире в качестве лаков, устойчивых к воздействию атмосферных условий, применяли в основном копаловые. Ими покрывали кузова автомобилей, железнодорожных вагонов, их использовали в судостроении и других отраслях промышленности. С получением в 1930 году путём взаимодействия канифоли с фенолальдегидной смолой лака на синтетической смоле привело к резкому снижению потребности в природном копале. С расширением области применения канифоли потребность в этом продукте быстро возрастала. Нужда в ней особенно увеличилась с середины 40 -х годов прошлого столетия. Изготовление упаковки стало важной отраслью производства. При его организации пришлось столкнуться с трудностями одна из которых заключалась в подборе подходящих клеящих материалов. Они должны были не бояться гнили и воды и, что очень важно для массового производства, мгновенно высыхать. Ни один из известных в то время клеев, ни крахмал, ни декстрин, ни клеи на альгиновой и пектиновой основе не удовлетворяли всем требованиям. На основе канифоли были получены принципиально новые клеи, не содержащие растворителя, — клеи-расплавы.

Канифоль представляет собой прозрачные куски от светло жёлтого до буроватого цвета, иногда бесцветные. Она не летуча, эфирного масла не содержит и поэтому не пахнет. В химическом отношении представляет собой смесь главным образом следующих кислот: абиетиновой, пимаровой, декстриновой и сапиновой, близких по составу и строению. В настоящее время канифоль используют в 70 отраслях промышленности. До 30 -х годов во всём мире в качестве лаков, устойчивых к воздействию атмосферных условий, применяли в основном копаловые. Ими покрывали кузова автомобилей, железнодорожных вагонов, их использовали в судостроении и других отраслях промышленности. С получением в 1930 году путём взаимодействия канифоли с фенолальдегидной смолой лака на синтетической смоле привело к резкому снижению потребности в природном копале. С расширением области применения канифоли потребность в этом продукте быстро возрастала. Нужда в ней особенно увеличилась с середины 40 -х годов прошлого столетия. Изготовление упаковки стало важной отраслью производства. При его организации пришлось столкнуться с трудностями одна из которых заключалась в подборе подходящих клеящих материалов. Они должны были не бояться гнили и воды и, что очень важно для массового производства, мгновенно высыхать. Ни один из известных в то время клеев, ни крахмал, ни декстрин, ни клеи на альгиновой и пектиновой основе не удовлетворяли всем требованиям. На основе канифоли были получены принципиально новые клеи, не содержащие растворителя, — клеи-расплавы.