СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА.ppt

- Количество слайдов: 18

СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА Основные определения Шпоночное соединение – соединение типа вал-ступица с помощью шпонки Шлицевое соединение – соединение двух деталей: вала и ступицы колеса (шкива и т. п. ), причем вал имеет выступы - зубья, входящие во впадины (шлицы) соответствующей формы в ступице. Штифтовое соединение – соединение типа вал-ступица с помощью штифта. Прессование – соединение деталей под прессом, путем запрессования или напрессование детали (изучалось выше, это есть соединение с натягом). Шпонка - деталь шпоночного соединения, закладываемая одновременно в пазы вала и ступицы. Штифт – это деталь в виде цилиндрического или конического стержня устанавливаемая с натягом радиально или параллельно оси (круглая шпонка). Профильное соединение – это неподвижное соединение вала и ступицы, причем вал имеет определенный профиль поперечного сечения и входит в соответствующее отверстие ступицы. Шариковое шлицевое соединение – это подвижное соединение вала и ступицы, рабочими элементами которого являются шарики входящие в соответствующие пазы вала и ступицы.

СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА Основные определения Шпоночное соединение – соединение типа вал-ступица с помощью шпонки Шлицевое соединение – соединение двух деталей: вала и ступицы колеса (шкива и т. п. ), причем вал имеет выступы - зубья, входящие во впадины (шлицы) соответствующей формы в ступице. Штифтовое соединение – соединение типа вал-ступица с помощью штифта. Прессование – соединение деталей под прессом, путем запрессования или напрессование детали (изучалось выше, это есть соединение с натягом). Шпонка - деталь шпоночного соединения, закладываемая одновременно в пазы вала и ступицы. Штифт – это деталь в виде цилиндрического или конического стержня устанавливаемая с натягом радиально или параллельно оси (круглая шпонка). Профильное соединение – это неподвижное соединение вала и ступицы, причем вал имеет определенный профиль поперечного сечения и входит в соответствующее отверстие ступицы. Шариковое шлицевое соединение – это подвижное соединение вала и ступицы, рабочими элементами которого являются шарики входящие в соответствующие пазы вала и ступицы.

Рисунок 6. 1 – Классификация шпоночных соединений

Рисунок 6. 1 – Классификация шпоночных соединений

Рисунок 6. 2 – Наиболее распространенные конструкции напряженных шпоночных соединений

Рисунок 6. 2 – Наиболее распространенные конструкции напряженных шпоночных соединений

Рисунок 6. 3 – Конструкции призматических шпонок

Рисунок 6. 3 – Конструкции призматических шпонок

Рисунок 6. 4 – Расчет соединения с призматическими шпонками

Рисунок 6. 4 – Расчет соединения с призматическими шпонками

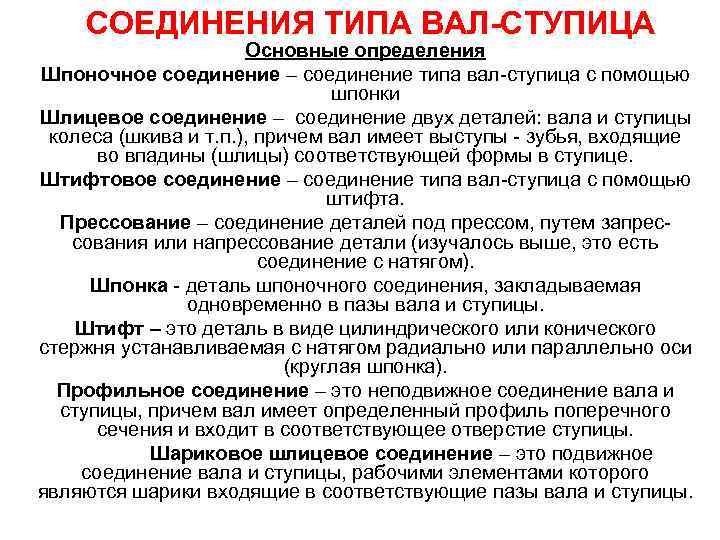

Рисунок 6. 5 Поля допусков ширины пазов призматического шпоночного соединения

Рисунок 6. 5 Поля допусков ширины пазов призматического шпоночного соединения

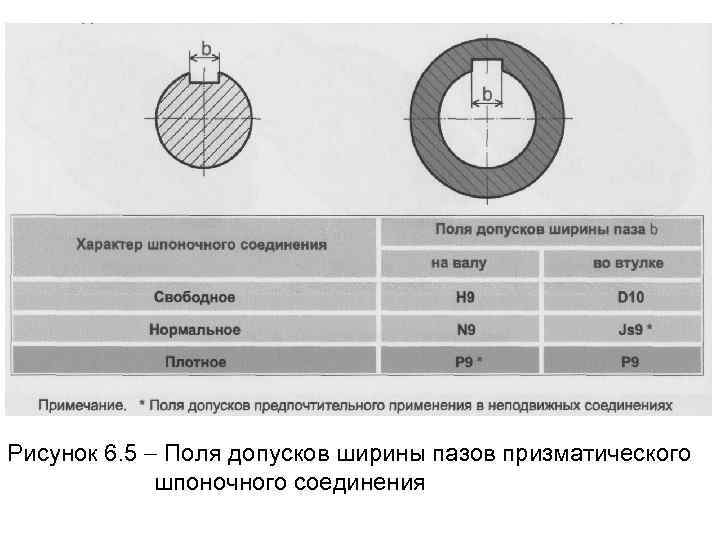

Рисунок 6. 6 – Расчет соединения сегментными шпонками

Рисунок 6. 6 – Расчет соединения сегментными шпонками

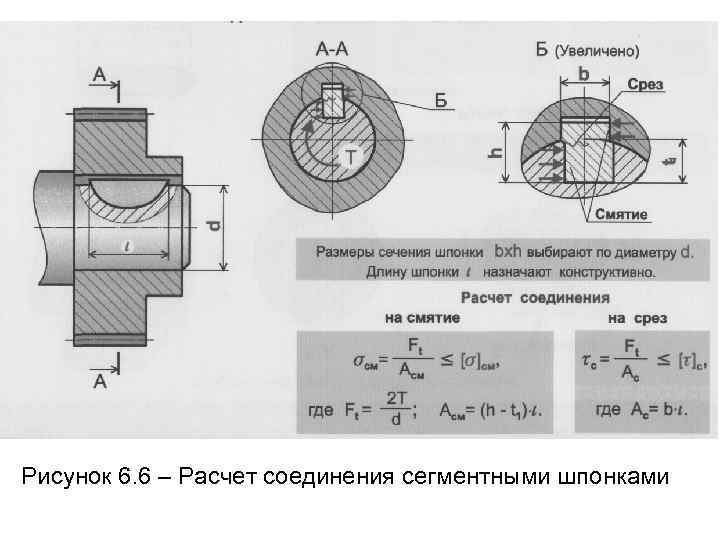

Рисунок 6. 7 – Соединения направляющими и скользящими шпонками

Рисунок 6. 7 – Соединения направляющими и скользящими шпонками

ШЛИЦЕВЫЕ СОЕДИНЕНИЯ Рисунок 6. 8 – Шлицевые соединения

ШЛИЦЕВЫЕ СОЕДИНЕНИЯ Рисунок 6. 8 – Шлицевые соединения

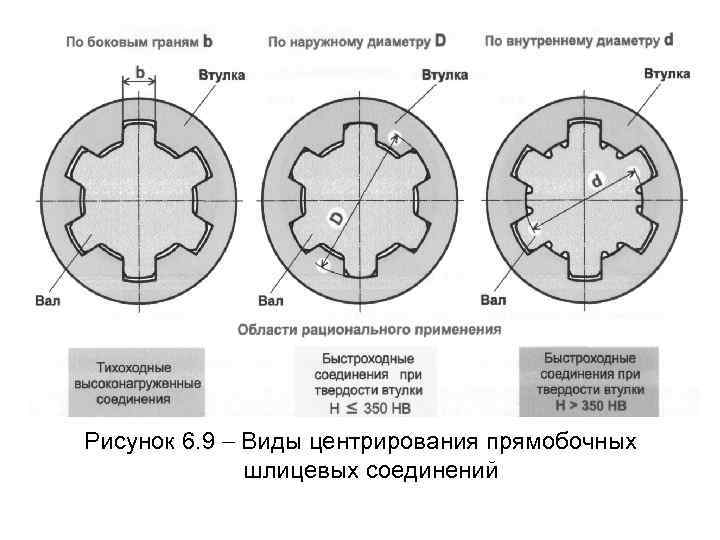

Рисунок 6. 9 Виды центрирования прямобочных шлицевых соединений

Рисунок 6. 9 Виды центрирования прямобочных шлицевых соединений

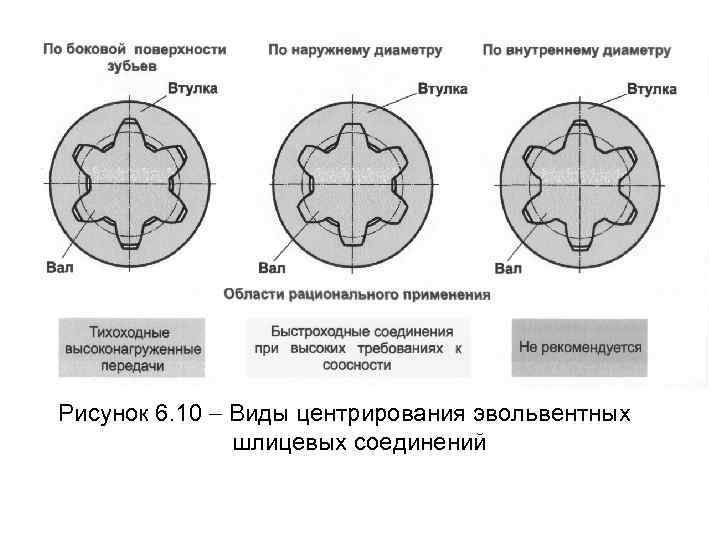

Рисунок 6. 10 Виды центрирования эвольвентных шлицевых соединений

Рисунок 6. 10 Виды центрирования эвольвентных шлицевых соединений

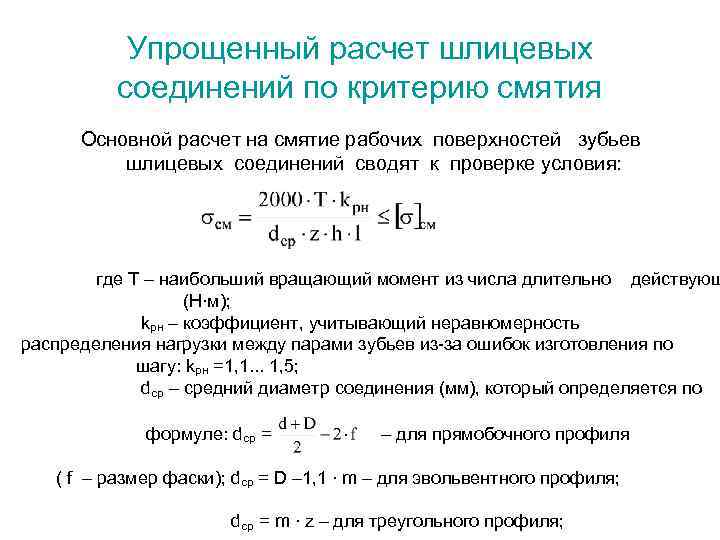

Упрощенный расчет шлицевых соединений по критерию смятия Основной расчет на смятие рабочих поверхностей зубьев шлицевых соединений сводят к проверке условия: где Т наибольший вращающий момент из числа длительно действующ (Н∙м); kрн коэффициент, учитывающий неравномерность распределения нагрузки между парами зубьев из-за ошибок изготовления по шагу: kрн =1, 1. . . 1, 5; dcp средний диаметр соединения (мм), который определяется по формуле: dcp = для прямобочного профиля ( f размер фаски); dcp = D 1, 1 ∙ m для эвольвентного профиля; dcp = m ∙ z для треугольного профиля;

Упрощенный расчет шлицевых соединений по критерию смятия Основной расчет на смятие рабочих поверхностей зубьев шлицевых соединений сводят к проверке условия: где Т наибольший вращающий момент из числа длительно действующ (Н∙м); kрн коэффициент, учитывающий неравномерность распределения нагрузки между парами зубьев из-за ошибок изготовления по шагу: kрн =1, 1. . . 1, 5; dcp средний диаметр соединения (мм), который определяется по формуле: dcp = для прямобочного профиля ( f размер фаски); dcp = D 1, 1 ∙ m для эвольвентного профиля; dcp = m ∙ z для треугольного профиля;

z число зубьев (шлицев); h рабочая высота зубьев (мм): h= для прямобочного и треугольного профилей; h = 0, 8∙m для эвольвентного профиля; длина соединения (мм). Основное условие работоспособности прямобочных шлицевых соединений в приближенном расчете по критерию износостойкости: Допускаемые давления (напряжения смятия) учетом величины поперечной силы Fr. выбираются с

z число зубьев (шлицев); h рабочая высота зубьев (мм): h= для прямобочного и треугольного профилей; h = 0, 8∙m для эвольвентного профиля; длина соединения (мм). Основное условие работоспособности прямобочных шлицевых соединений в приближенном расчете по критерию износостойкости: Допускаемые давления (напряжения смятия) учетом величины поперечной силы Fr. выбираются с

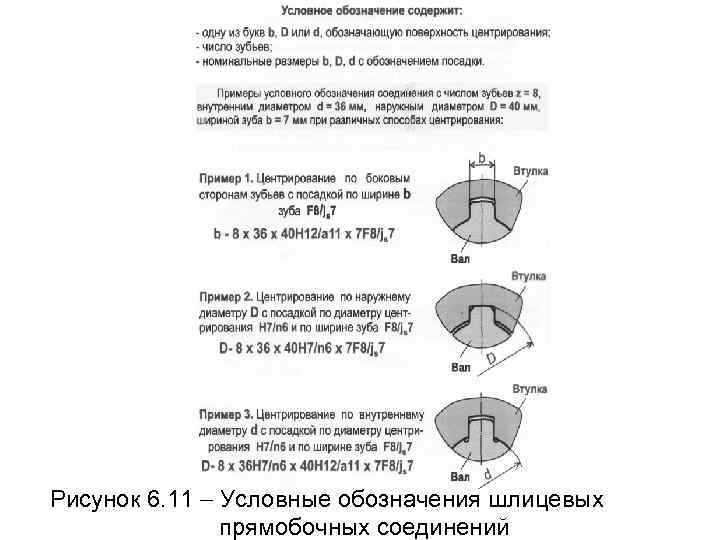

Рисунок 6. 11 Условные обозначения шлицевых прямобочных соединений

Рисунок 6. 11 Условные обозначения шлицевых прямобочных соединений

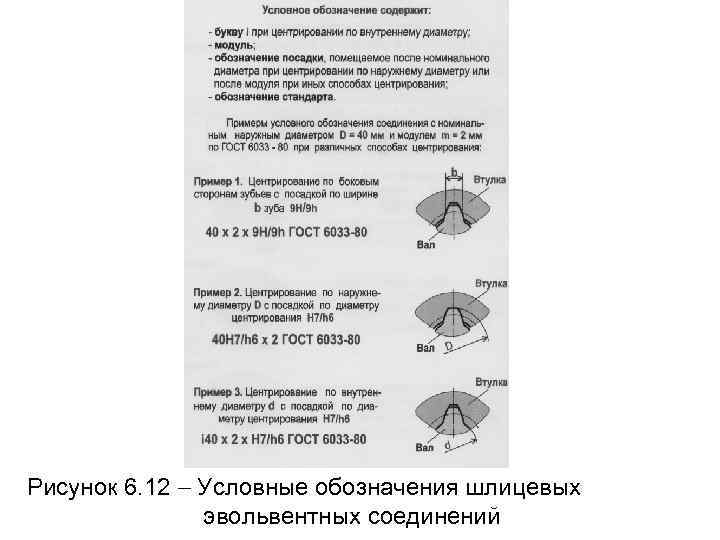

Рисунок 6. 12 Условные обозначения шлицевых эвольвентных соединений

Рисунок 6. 12 Условные обозначения шлицевых эвольвентных соединений

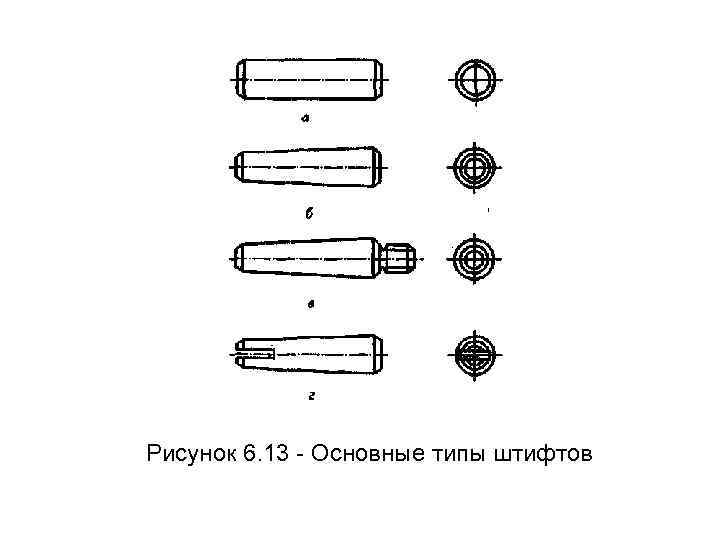

Рисунок 6. 13 - Основные типы штифтов

Рисунок 6. 13 - Основные типы штифтов

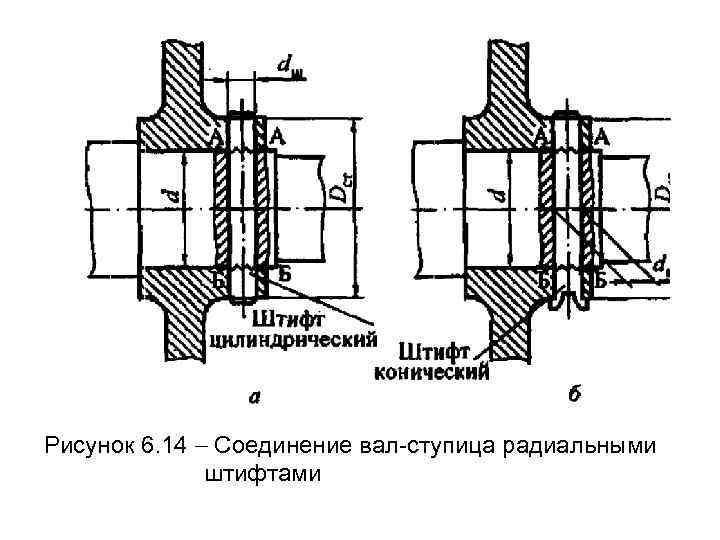

Рисунок 6. 14 Соединение вал-ступица радиальными штифтами

Рисунок 6. 14 Соединение вал-ступица радиальными штифтами

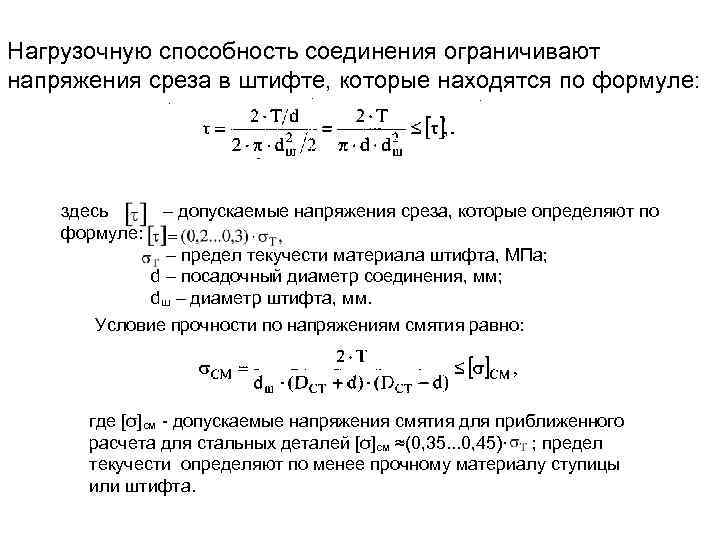

Нагрузочную способность соединения ограничивают напряжения среза в штифте, которые находятся по формуле: здесь формуле: допускаемые напряжения среза, которые определяют по предел текучести материала штифта, МПа; d посадочный диаметр соединения, мм; dш диаметр штифта, мм. Условие прочности по напряжениям смятия равно: где [σ]см - допускаемые напряжения смятия для приближенного расчета для стальных деталей [σ]см ≈(0, 35. . . 0, 45)∙ ; предел текучести определяют по менее прочному материалу ступицы или штифта.

Нагрузочную способность соединения ограничивают напряжения среза в штифте, которые находятся по формуле: здесь формуле: допускаемые напряжения среза, которые определяют по предел текучести материала штифта, МПа; d посадочный диаметр соединения, мм; dш диаметр штифта, мм. Условие прочности по напряжениям смятия равно: где [σ]см - допускаемые напряжения смятия для приближенного расчета для стальных деталей [σ]см ≈(0, 35. . . 0, 45)∙ ; предел текучести определяют по менее прочному материалу ступицы или штифта.