cf0a3772f0de5cb8dada68de0cd97496.ppt

- Количество слайдов: 190

SMT 艺流程 SMA Introduce 最最基础的东西 一、单面组装: 来料检测 => 丝印焊膏(点贴片胶)=> 贴片 => 烘干(固化)=> 回流焊接=> 清洗 => 检测 => 返修 二、双面组装; A:来料检测 => PCB的A面丝印焊膏(点贴片胶)=> 贴片 => 烘干(固化) => A面回流焊接 => 清洗 => 翻板=> PCB的B面丝印焊膏(点贴片胶)=> 贴片 => 烘干 => 回流焊接 (最好仅对B面 => 清洗 =>检测 => 返修) 此 艺适用于在PCB两面均贴装有PLCC等较大的SMD时采用。

SMT 艺流程 SMA Introduce B:来料检测 => PCB的A面丝印焊膏(点贴片胶)=> 贴片 => 烘干(固化) => A面回流焊接 => 清洗 => 翻板=> PCB的B面点贴片胶 => 贴片 => 固化 => B面波峰焊 => 清洗 => 检测 => 返修) 此 艺适用于在PCB的A面回流焊,B面波峰焊。在PCB的B面组装的SMD 中,只有SOT或SOIC(28)引脚以下时,宜采用此 艺。 三、单面混装 艺: 来料检测 => PCB的A面丝印焊膏(点贴片胶)=> 贴片 => 烘干(固 化)=>回流焊接 => 清洗 => 插件 => 波峰焊 =>清洗 => 检测 => 返修

SMT 艺流程 SMA Introduce 四、双面混装 艺: A:来料检测 => PCB的B面点贴片胶 => 贴片 => 固化 => 翻板 => PCB的A面插件 => 波峰焊 => 清洗 => 检测 => 返修 先贴后插,适用于SMD元件多于分离元件的情况 B:来料检测 => PCB的A面插件(引脚打弯)=> 翻板 => PCB的B面点 贴片胶 => 贴片 => 固化 => 翻板 => 波峰焊 => 清洗 => 检测 => 返修 先插后贴,适用于分离元件多于SMD元件的情况 C:来料检测 => PCB的A面丝印焊膏 => 贴片 => 烘干 => 回流焊接 => 插件,引脚打弯 => 翻板 =>PCB的B面点贴片胶 => 贴片 => 固化 => 翻板 => 波峰焊 => 清洗 => 检测 => 返修 A面混装,B面贴装。

SMT 艺流程 SMA Introduce D:来料检测 => PCB的B面点贴片胶 => 贴片 => 固化 => 翻板 => PCB的A面 丝印焊膏 => 贴片 => A面回流焊接 => 插件 => B面波峰焊 => 清洗 => 检测 => 返修 A面混装,B面贴装。先贴两面SMD,回流焊接,后插装,波峰焊 E:来料检测 => PCB的B面丝印焊膏(点贴片胶)=> 贴片 => 烘干(固化) => 回流焊接 => 翻板 => PCB的A面丝印焊膏 => 贴片 => 烘干 => 回流焊接 1(可采用局部焊接) => 插件 => 波峰焊2 (如插装元件少,可使用手 焊接)=> 清洗 => 检测 => 返修 A面贴装、B面混装。

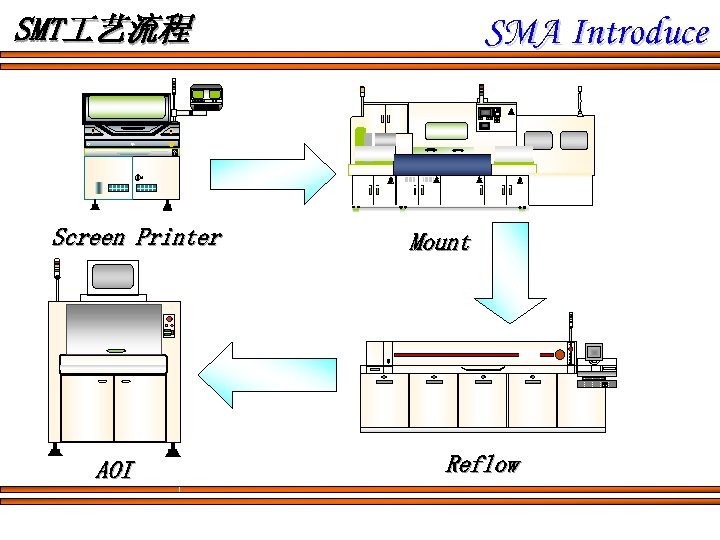

SMA Introduce SMT 艺流程 Screen Printer AOI Mount Reflow

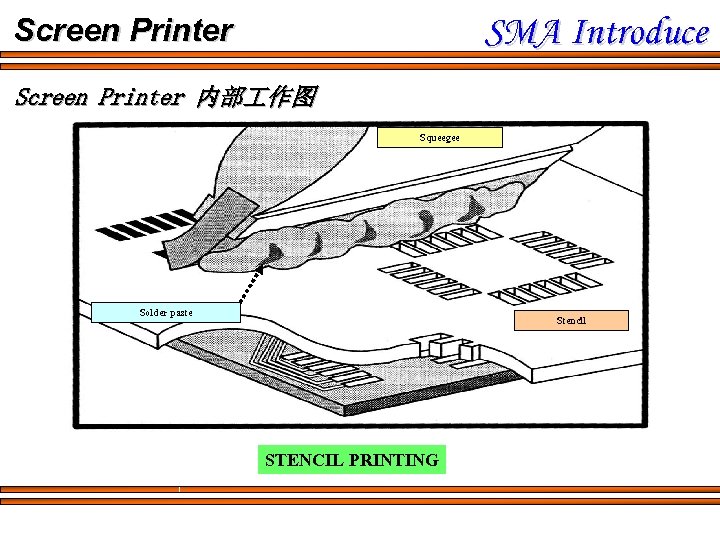

SMA Introduce Screen Printer 内部 作图 Squeegee Solder paste Stencil STENCIL PRINTING

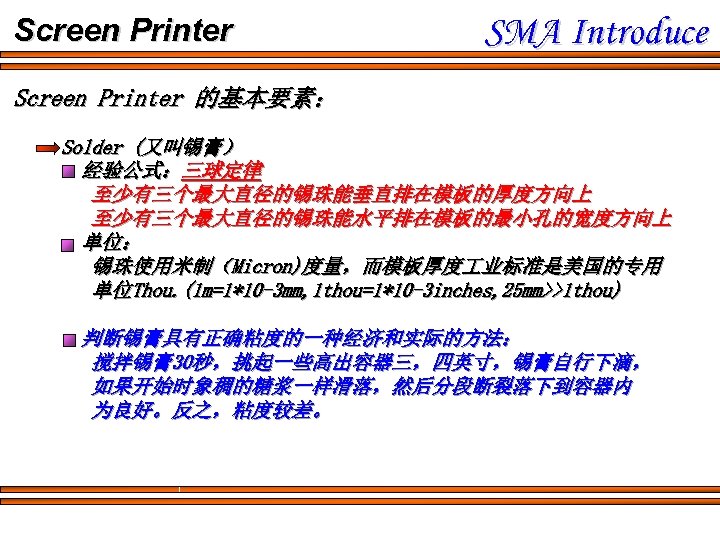

Screen Printer SMA Introduce Screen Printer 的基本要素: Solder (又叫锡膏) 经验公式:三球定律 至少有三个最大直径的锡珠能垂直排在模板的厚度方向上 至少有三个最大直径的锡珠能水平排在模板的最小孔的宽度方向上 单位: 锡珠使用米制(Micron)度量,而模板厚度 业标准是美国的专用 单位Thou. (1 m=1*10 -3 mm, 1 thou=1*10 -3 inches, 25 mm>>1 thou) 判断锡膏具有正确粘度的一种经济和实际的方法: 搅拌锡膏 30秒,挑起一些高出容器三,四英寸,锡膏自行下滴, 如果开始时象稠的糖浆一样滑落,然后分段断裂落下到容器内 为良好。反之,粘度较差。

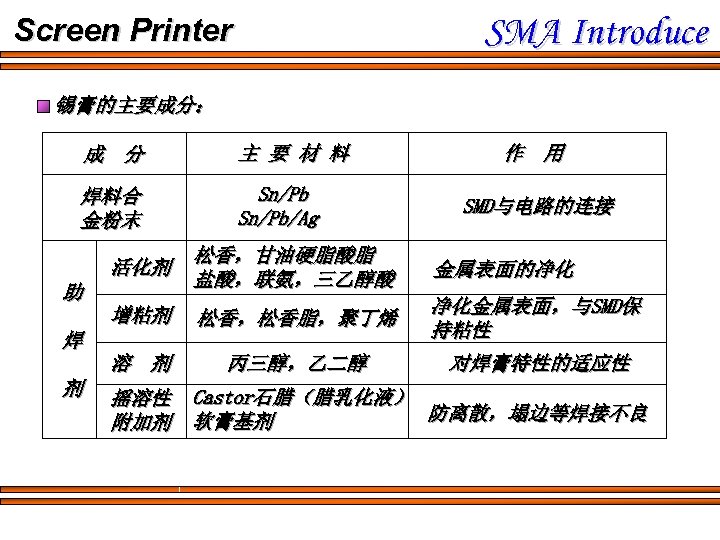

SMA Introduce Screen Printer 锡膏的主要成分: 成 分 主 要 材 料 焊料合 金粉末 Sn/Pb/Ag 作 用 SMD与电路的连接 活化剂 松香,甘油硬脂酸脂 盐酸,联氨,三乙醇酸 金属表面的净化 增粘剂 松香,松香脂,聚丁烯 净化金属表面,与SMD保 持粘性 溶 剂 丙三醇,乙二醇 对焊膏特性的适应性 助 焊 剂 摇溶性 附加剂 Castor石腊(腊乳化液) 防离散,塌边等焊接不良 软膏基剂

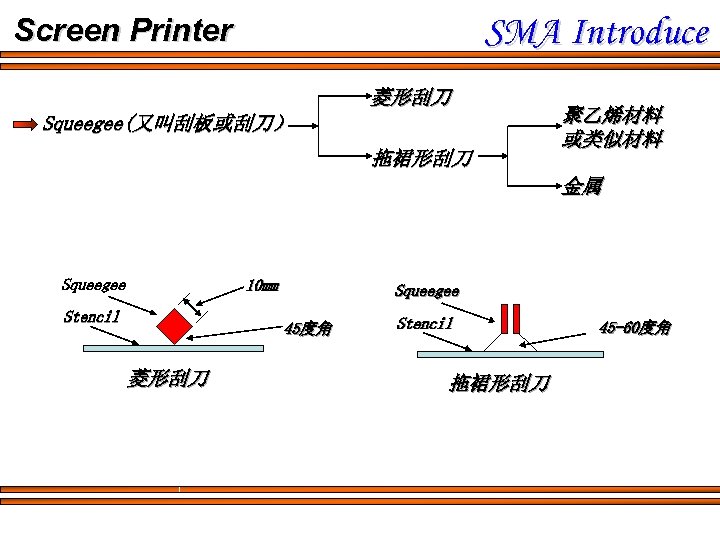

SMA Introduce Screen Printer 菱形刮刀 Squeegee(又叫刮板或刮刀) 拖裙形刮刀 聚乙烯材料 或类似材料 金属 Squeegee 10 mm Stencil Squeegee 45度角 菱形刮刀 Stencil 拖裙形刮刀 45 -60度角

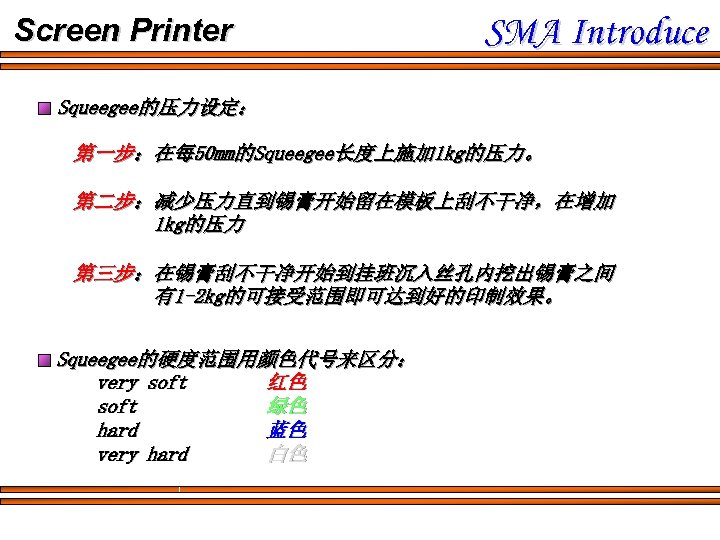

Screen Printer SMA Introduce Squeegee的压力设定: 第一步:在每 50 mm的Squeegee长度上施加 1 kg的压力。 第二步:减少压力直到锡膏开始留在模板上刮不干净,在增加 1 kg的压力 第三步:在锡膏刮不干净开始到挂班沉入丝孔内挖出锡膏之间 有1 -2 kg的可接受范围即可达到好的印制效果。 Squeegee的硬度范围用颜色代号来区分: very soft 红色 soft 绿色 hard 蓝色 very hard 白色

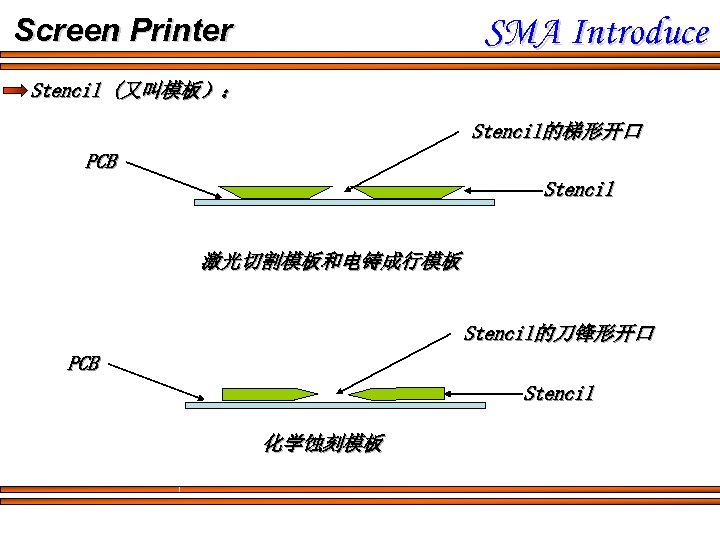

SMA Introduce Screen Printer Stencil (又叫模板): Stencil的梯形开口 PCB Stencil 激光切割模板和电铸成行模板 Stencil的刀锋形开口 PCB Stencil 化学蚀刻模板

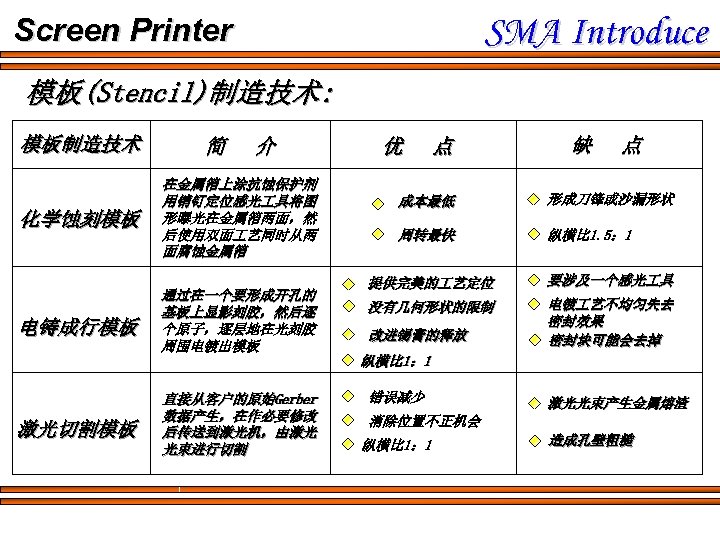

SMA Introduce Screen Printer 模板(Stencil)制造技术: 模板制造技术 化学蚀刻模板 电铸成行模板 激光切割模板 简 介 在金属箔上涂抗蚀保护剂 用销钉定位感光 具将图 形曝光在金属箔两面,然 后使用双面 艺同时从两 面腐蚀金属箔 通过在一个要形成开孔的 基板上显影刻胶,然后逐 个原子,逐层地在光刻胶 周围电镀出模板 直接从客户的原始Gerber 数据产生,在作必要修改 后传送到激光机,由激光 光束进行切割 优 点 缺 点 成本最低 形成刀锋或沙漏形状 周转最快 纵横比 1. 5: 1 提供完美的 艺定位 要涉及一个感光 具 没有几何形状的限制 电镀 艺不均匀失去 密封效果 密封块可能会去掉 改进锡膏的释放 纵横比 1: 1 错误减少 激光光束产生金属熔渣 消除位置不正机会 纵横比 1: 1 造成孔壁粗糙

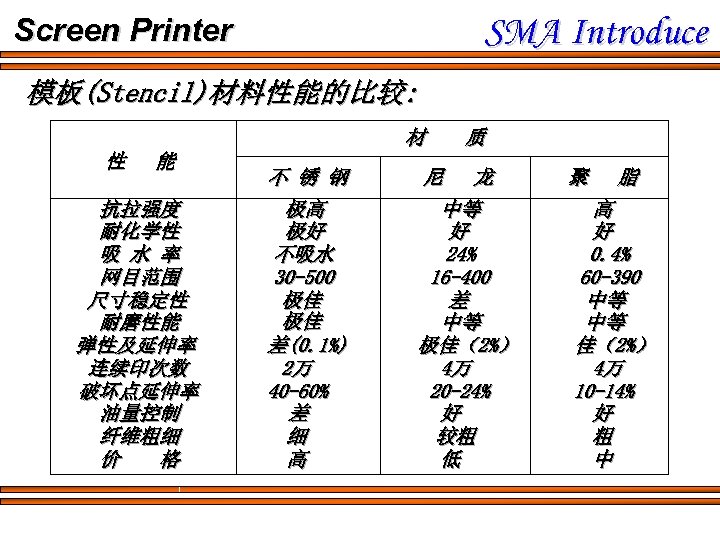

SMA Introduce Screen Printer 模板(Stencil)材料性能的比较: 材 性 能 抗拉强度 耐化学性 吸 水 率 网目范围 尺寸稳定性 耐磨性能 弹性及延伸率 连续印次数 破坏点延伸率 油量控制 纤维粗细 价 格 不 锈 钢 极高 极好 不吸水 30 -500 极佳 极佳 差(0. 1%) 2万 40 -60% 差 细 高 质 尼 龙 中等 好 24% 16 -400 差 中等 极佳(2%) 4万 20 -24% 好 较粗 低 聚 脂 高 好 0. 4% 60 -390 中等 中等 佳(2%) 4万 10 -14% 好 粗 中

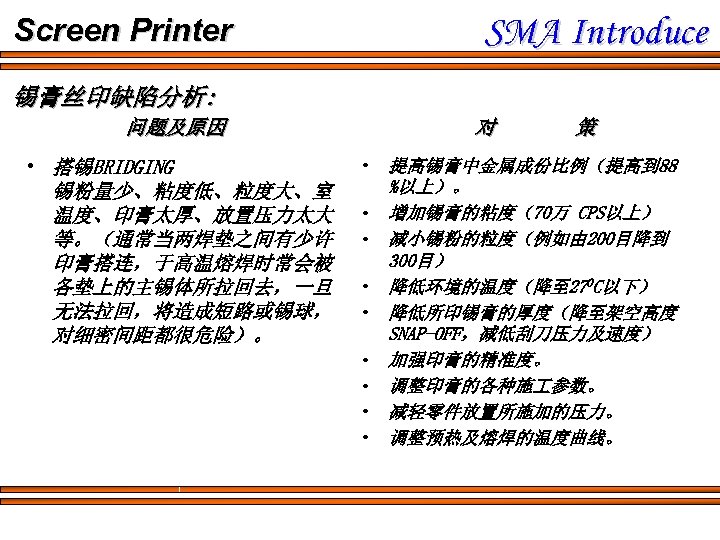

Screen Printer SMA Introduce 锡膏丝印缺陷分析: 问题及原因 • 搭锡BRIDGING 锡粉量少、粘度低、粒度大、室 温度、印膏太厚、放置压力太大 等。(通常当两焊垫之间有少许 印膏搭连,于高温熔焊时常会被 各垫上的主锡体所拉回去,一旦 无法拉回,将造成短路或锡球, 对细密间距都很危险)。 对 策 • 提高锡膏中金属成份比例(提高到 88 %以上)。 • 增加锡膏的粘度(70万 CPS以上) • 减小锡粉的粒度(例如由 200目降到 300目) • 降低环境的温度(降至 27 OC以下) • 降低所印锡膏的厚度(降至架空高度 SNAP-OFF,减低刮刀压力及速度) • 加强印膏的精准度。 • 调整印膏的各种施 参数。 • 减轻零件放置所施加的压力。 • 调整预热及熔焊的温度曲线。

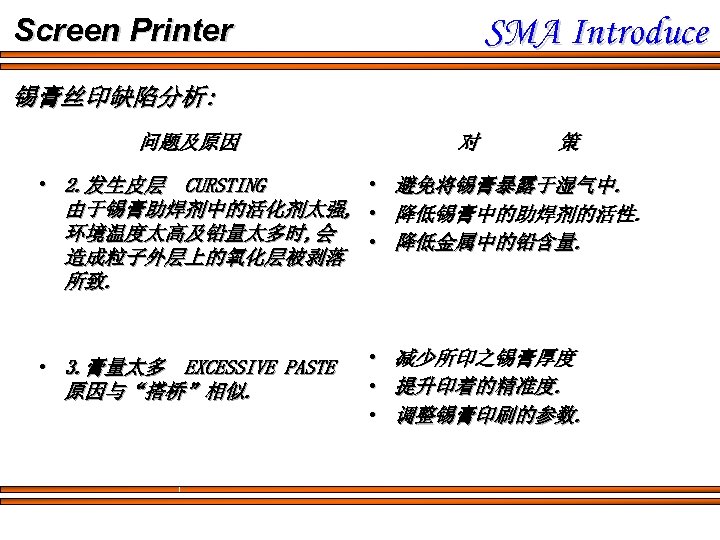

SMA Introduce Screen Printer 锡膏丝印缺陷分析: 问题及原因 对 策 • 2. 发生皮层 CURSTING • 避免将锡膏暴露于湿气中. 由于锡膏助焊剂中的活化剂太强, • 降低锡膏中的助焊剂的活性. 环境温度太高及铅量太多时, 会 • 降低金属中的铅含量. 造成粒子外层上的氧化层被剥落 所致. • 3. 膏量太多 EXCESSIVE PASTE 原因与“搭桥”相似. • 减少所印之锡膏厚度 • 提升印着的精准度. • 调整锡膏印刷的参数.

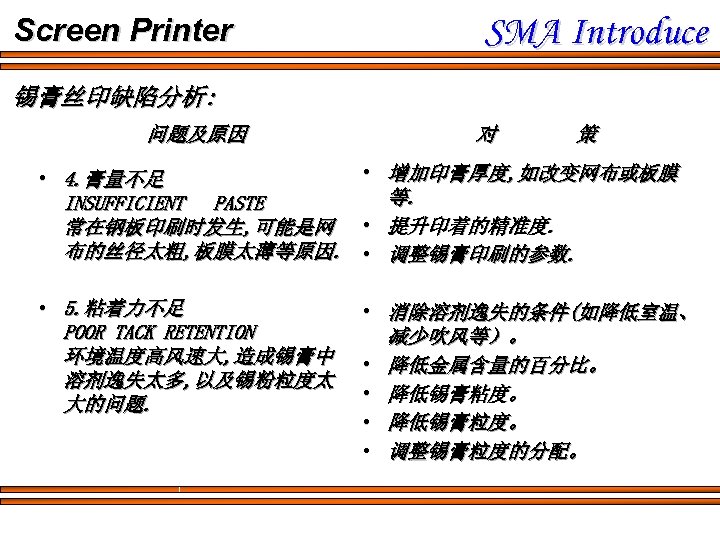

Screen Printer SMA Introduce 锡膏丝印缺陷分析: 问题及原因 对 策 • 增加印膏厚度, 如改变网布或板膜 • 4. 膏量不足 等. INSUFFICIENT PASTE 常在钢板印刷时发生, 可能是网 • 提升印着的精准度. 布的丝径太粗, 板膜太薄等原因. • 调整锡膏印刷的参数. • 5. 粘着力不足 POOR TACK RETENTION 环境温度高风速大, 造成锡膏中 溶剂逸失太多, 以及锡粉粒度太 大的问题. • 消除溶剂逸失的条件(如降低室温、 减少吹风等)。 • 降低金属含量的百分比。 • 降低锡膏粘度。 • 降低锡膏粒度。 • 调整锡膏粒度的分配。

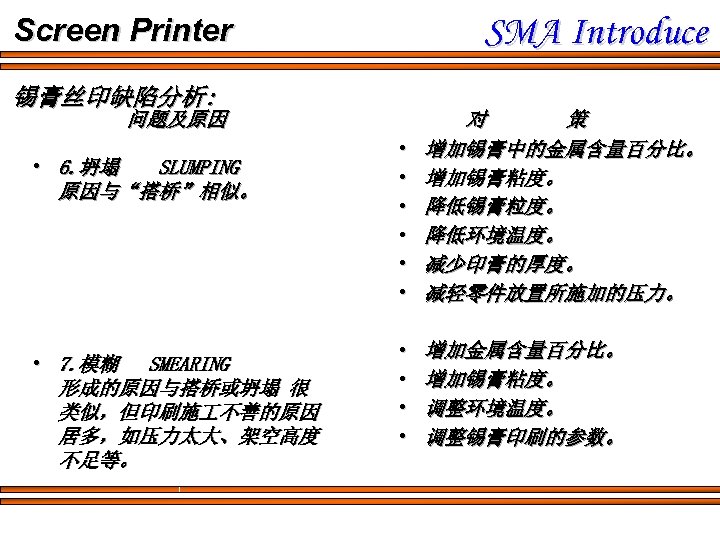

SMA Introduce Screen Printer 锡膏丝印缺陷分析: 问题及原因 • 6. 坍塌 SLUMPING 原因与“搭桥”相似。 • 7. 模糊 SMEARING 形成的原因与搭桥或坍塌 很 类似,但印刷施 不善的原因 居多,如压力太大、架空高度 不足等。 • • • 对 策 增加锡膏中的金属含量百分比。 增加锡膏粘度。 降低锡膏粒度。 降低环境温度。 减少印膏的厚度。 减轻零件放置所施加的压力。 • • 增加金属含量百分比。 增加锡膏粘度。 调整环境温度。 调整锡膏印刷的参数。

Screen Printer SMA Introduce 在SMT中使用无铅焊料: 在前几个世纪,人们逐渐从 医学和化学上认识到了铅(PB) 的毒性。而被限制使用。现在电 子装配业面临同样的问题,人们 关心的是:焊料合金中的铅是否 真正的威胁到人们的健康以及环 境的安全。答案不明确,但无铅 焊料已经在使用。欧洲委员会初 步计划在 2004年或 2008年强制执行。目前尚待批准,但是电子装配业还是 要为将来的变化作准备。

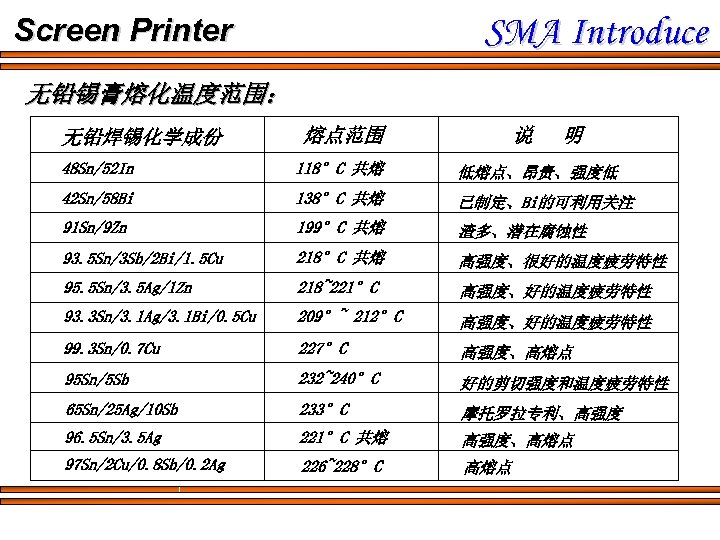

SMA Introduce Screen Printer 无铅锡膏熔化温度范围: 无铅焊锡化学成份 熔点范围 说 明 48 Sn/52 In 118°C 共熔 低熔点、昂贵、强度低 42 Sn/58 Bi 138°C 共熔 已制定、Bi的可利用关注 91 Sn/9 Zn 199°C 共熔 渣多、潜在腐蚀性 93. 5 Sn/3 Sb/2 Bi/1. 5 Cu 218°C 共熔 高强度、很好的温度疲劳特性 95. 5 Sn/3. 5 Ag/1 Zn 218~221°C 高强度、好的温度疲劳特性 93. 3 Sn/3. 1 Ag/3. 1 Bi/0. 5 Cu 209°~ 212°C 高强度、好的温度疲劳特性 99. 3 Sn/0. 7 Cu 227°C 高强度、高熔点 95 Sn/5 Sb 232~240°C 好的剪切强度和温度疲劳特性 65 Sn/25 Ag/10 Sb 233°C 摩托罗拉专利、高强度 96. 5 Sn/3. 5 Ag 221°C 共熔 高强度、高熔点 97 Sn/2 Cu/0. 8 Sb/0. 2 Ag 226~228°C 高熔点

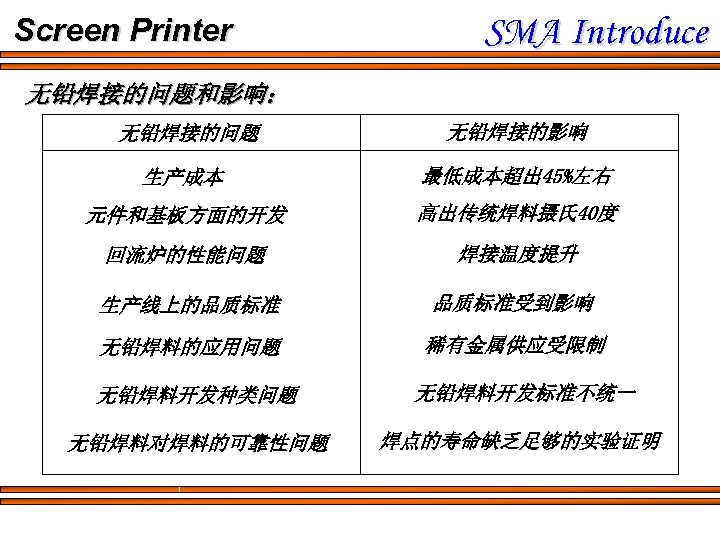

Screen Printer SMA Introduce 无铅焊接的问题和影响: 无铅焊接的问题 无铅焊接的影响 生产成本 最低成本超出 45%左右 元件和基板方面的开发 高出传统焊料摄氏 40度 回流炉的性能问题 焊接温度提升 生产线上的品质标准受到影响 无铅焊料的应用问题 稀有金属供应受限制 无铅焊料开发种类问题 无铅焊料开发标准不统一 无铅焊料对焊料的可靠性问题 焊点的寿命缺乏足够的实验证明

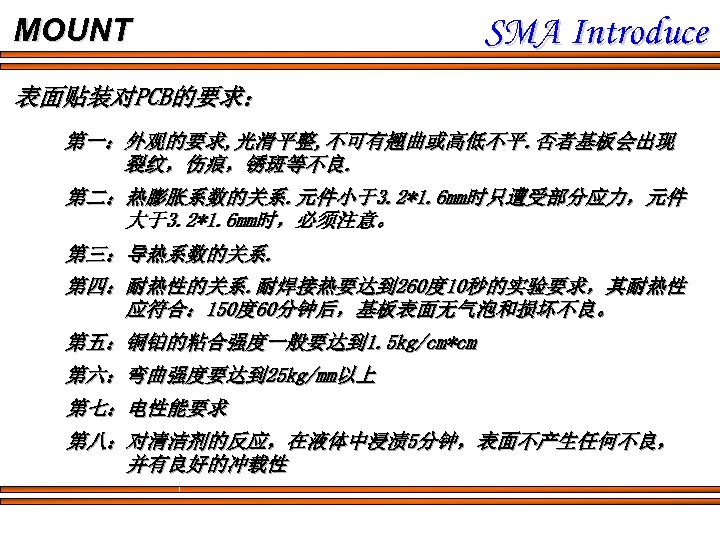

MOUNT SMA Introduce 表面贴装对PCB的要求: 第一:外观的要求, 光滑平整, 不可有翘曲或高低不平. 否者基板会出现 裂纹,伤痕,锈斑等不良. 第二:热膨胀系数的关系. 元件小于3. 2*1. 6 mm时只遭受部分应力,元件 大于3. 2*1. 6 mm时,必须注意。 第三:导热系数的关系. 第四:耐热性的关系. 耐焊接热要达到 260度 10秒的实验要求,其耐热性 应符合: 150度 60分钟后,基板表面无气泡和损坏不良。 第五:铜铂的粘合强度一般要达到 1. 5 kg/cm*cm 第六:弯曲强度要达到 25 kg/mm以上 第七:电性能要求 第八:对清洁剂的反应,在液体中浸渍5分钟,表面不产生任何不良, 并有良好的冲载性

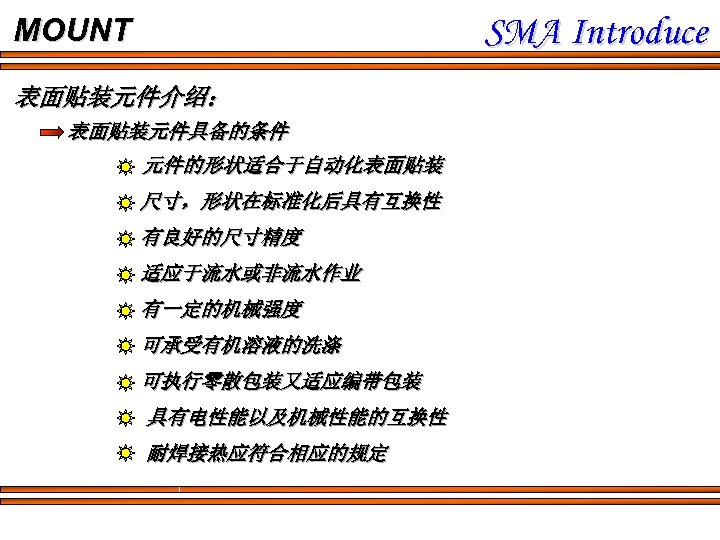

SMA Introduce MOUNT 表面贴装元件介绍: 表面贴装元件具备的条件 元件的形状适合于自动化表面贴装 尺寸,形状在标准化后具有互换性 有良好的尺寸精度 适应于流水或非流水作业 有一定的机械强度 可承受有机溶液的洗涤 可执行零散包装又适应编带包装 具有电性能以及机械性能的互换性 耐焊接热应符合相应的规定

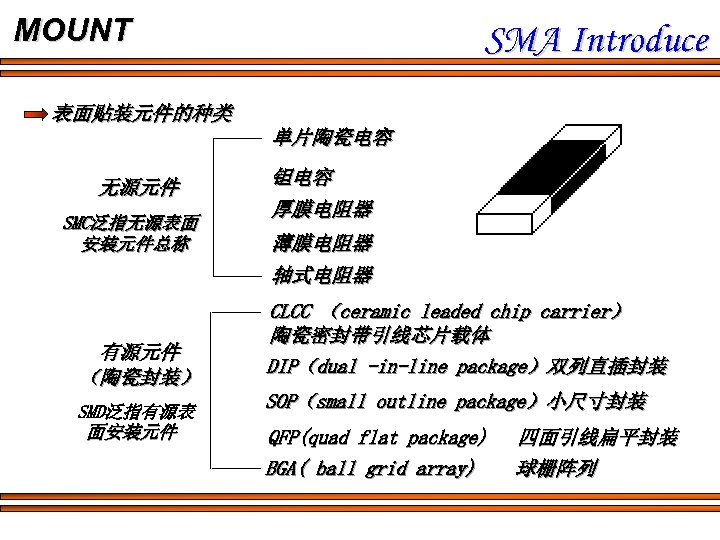

MOUNT SMA Introduce 表面贴装元件的种类 单片陶瓷电容 无源元件 SMC泛指无源表面 安装元件总称 有源元件 (陶瓷封装) SMD泛指有源表 面安装元件 钽电容 厚膜电阻器 薄膜电阻器 轴式电阻器 CLCC (ceramic leaded chip carrier) 陶瓷密封带引线芯片载体 DIP(dual -in-line package)双列直插封装 SOP(small outline package)小尺寸封装 QFP(quad flat package) BGA( ball grid array) 四面引线扁平封装 球栅阵列

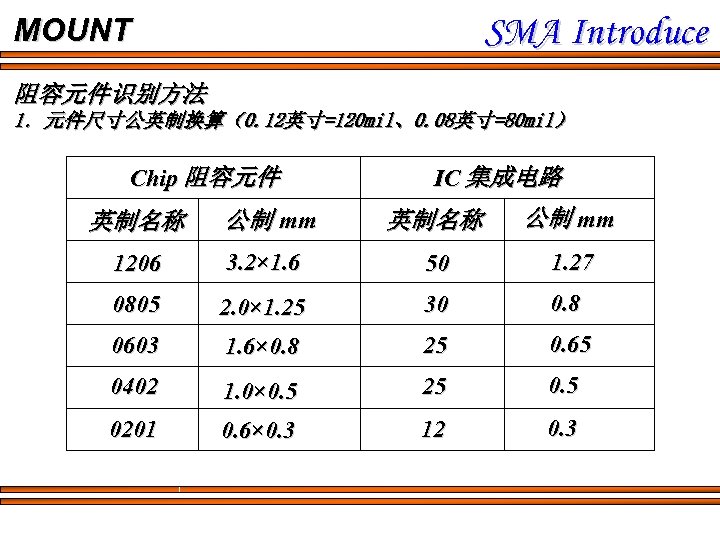

SMA Introduce MOUNT 阻容元件识别方法 1.元件尺寸公英制换算(0. 12英寸=120 mil、0. 08英寸=80 mil) Chip 阻容元件 英制名称 公制 mm IC 集成电路 英制名称 公制 mm 1206 3. 2× 1. 6 50 1. 27 0805 2. 0× 1. 25 30 0. 8 0603 1. 6× 0. 8 25 0. 65 0402 1. 0× 0. 5 25 0. 5 0201 0. 6× 0. 3 12 0. 3

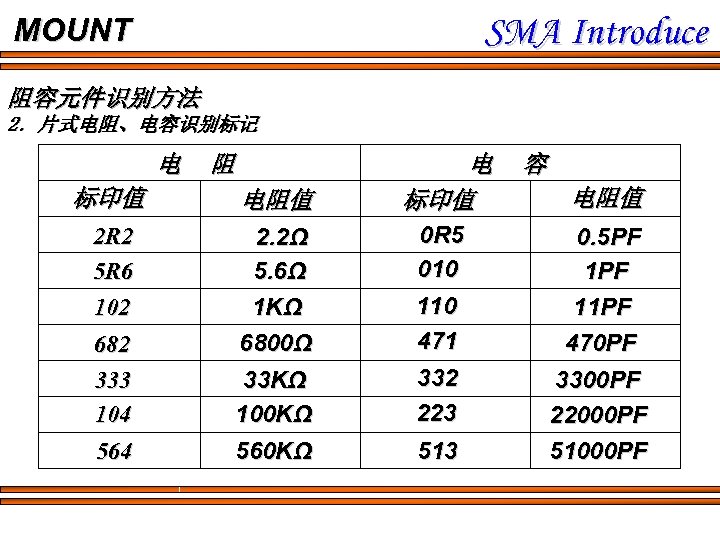

SMA Introduce MOUNT 阻容元件识别方法 2.片式电阻、电容识别标记 电 阻 电 标印值 容 标印值 电阻值 2 R 2 5 R 6 102 2. 2Ω 5. 6Ω 1 KΩ 6800Ω 0 R 5 010 110 471 0. 5 PF 11 PF 470 PF 33 KΩ 100 KΩ 560 KΩ 332 223 3300 PF 22000 PF 51000 PF 682 333 104 564 513 电阻值

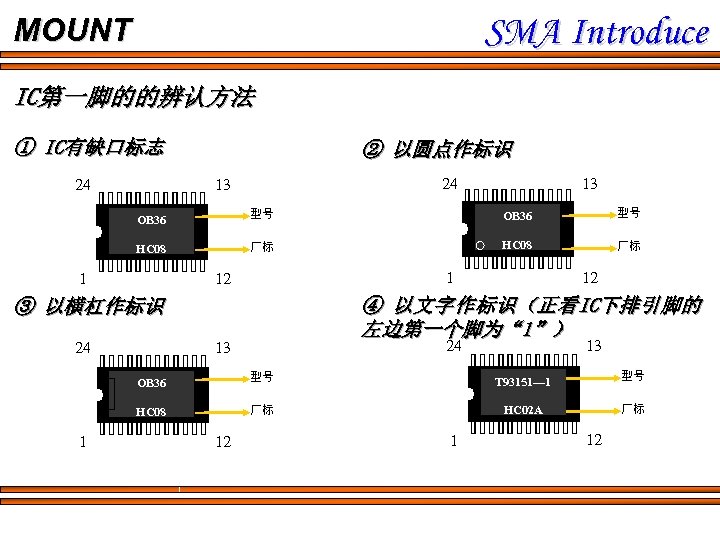

SMA Introduce MOUNT IC第一脚的的辨认方法 ① IC有缺口标志 24 ② 以圆点作标识 24 13 13 OB 36 型号 HC 08 厂标 ④ 以 文 字 作 标 识 ( 正 看 IC下 排 引 脚 的 左边第一个脚为“ 1”) ③ 以横杠作标识 24 12 1 24 13 13 OB 36 T 93151— 1 型号 HC 08 1 型号 厂标 HC 02 A 厂标 12 1 12

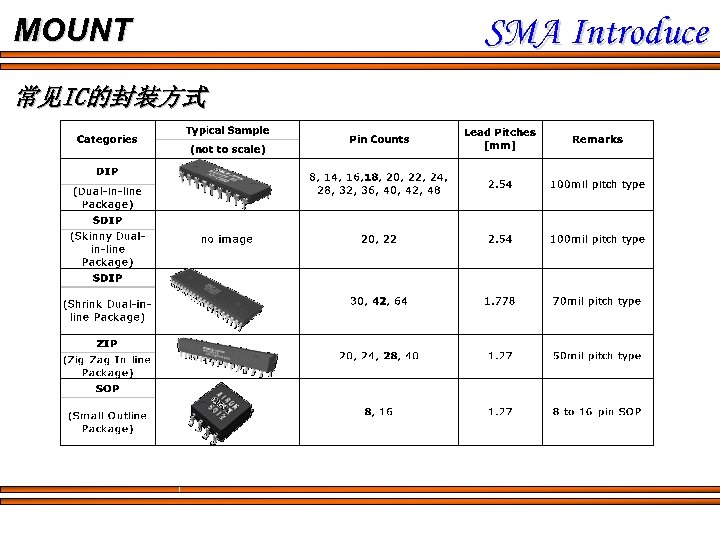

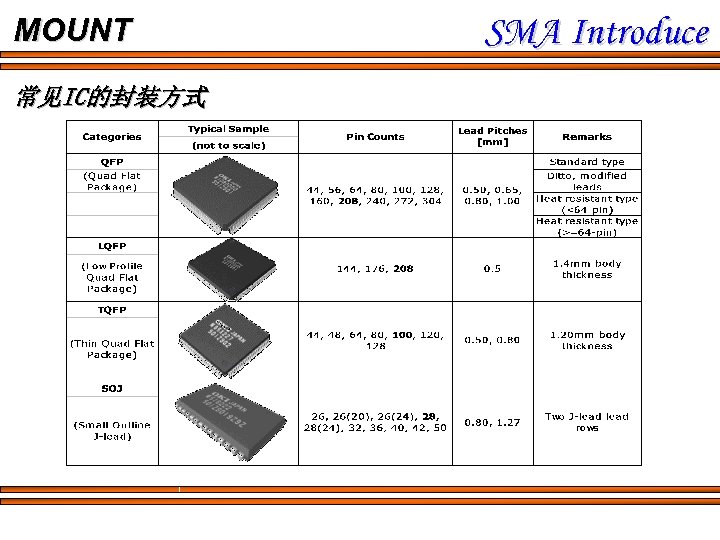

MOUNT 常见IC的封装方式 SMA Introduce

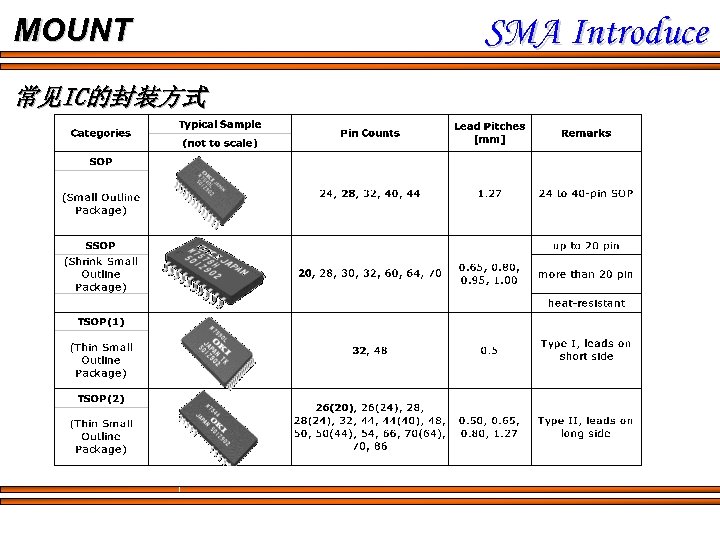

MOUNT 常见IC的封装方式 SMA Introduce

MOUNT 常见IC的封装方式 SMA Introduce

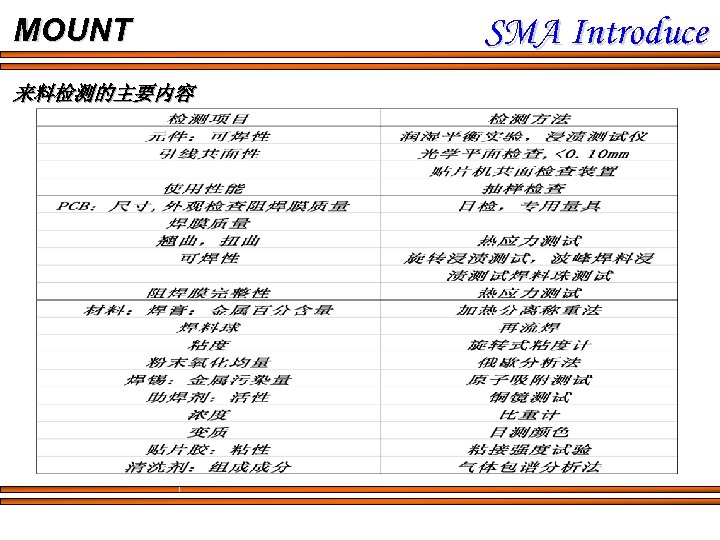

MOUNT 来料检测的主要内容 SMA Introduce

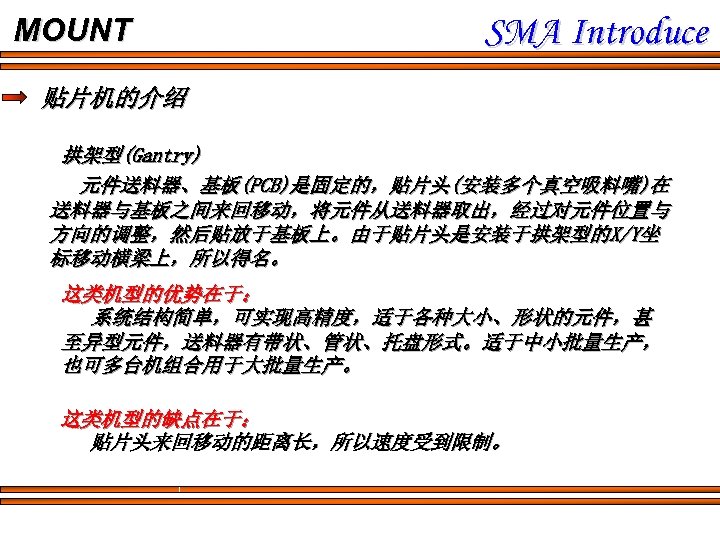

MOUNT SMA Introduce 贴片机的介绍 拱架型(Gantry) 元件送料器、基板(PCB)是固定的,贴片头(安装多个真空吸料嘴)在 送料器与基板之间来回移动,将元件从送料器取出,经过对元件位置与 方向的调整,然后贴放于基板上。由于贴片头是安装于拱架型的X/Y坐 标移动横梁上,所以得名。 这类机型的优势在于: 系统结构简单,可实现高精度,适于各种大小、形状的元件,甚 至异型元件,送料器有带状、管状、托盘形式。适于中小批量生产, 也可多台机组合用于大批量生产。 这类机型的缺点在于: 贴片头来回移动的距离长,所以速度受到限制。

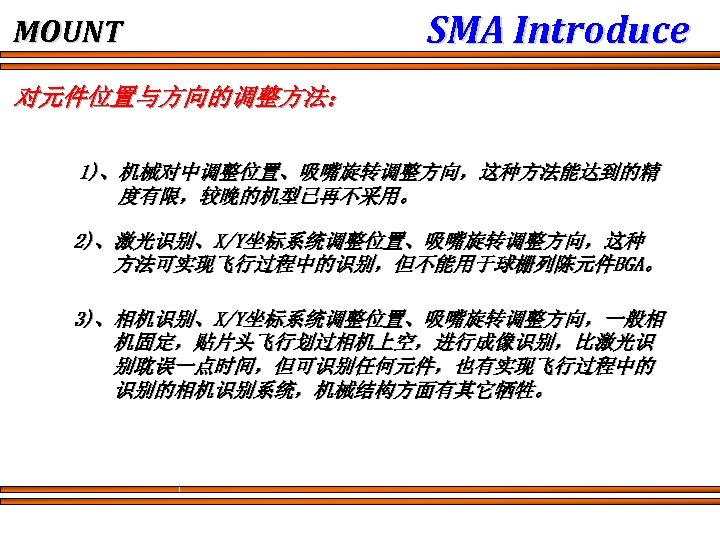

MOUNT SMA Introduce 对元件位置与方向的调整方法: 1)、机械对中调整位置、吸嘴旋转调整方向,这种方法能达到的精 度有限,较晚的机型已再不采用。 2)、激光识别、X/Y坐标系统调整位置、吸嘴旋转调整方向,这种 方法可实现飞行过程中的识别,但不能用于球栅列陈元件BGA。 3)、相机识别、X/Y坐标系统调整位置、吸嘴旋转调整方向,一般相 机固定,贴片头飞行划过相机上空,进行成像识别,比激光识 别耽误一点时间,但可识别任何元件,也有实现飞行过程中的 识别的相机识别系统,机械结构方面有其它牺牲。

MOUNT SMA Introduce 转塔型(Turret) 元件送料器放于一个单坐标移动的料车上,基板(PCB)放于一 个X/Y坐标系统移动的 作台上,贴片头安装在一个转塔上, 作 时,料车将元件送料器移动到取料位置,贴片头上的真空吸料嘴在 取料位置取元件,经转塔转动到贴片位置(与取料位置成 180度),在 转动过程中经过对元件位置与方向的调整,将元件贴放于基板上。 这类机型的优势在于: 一般,转塔上安装有十几到二十几个贴片头,每个贴片头上安装 2~4个真空吸嘴(较早机型)至 5~6个真空吸嘴(现在机型)。由于转塔的 特点,将动作细微化,选换吸嘴、送料器移动到位、取元件、元件识 别、角度调整、 作台移动(包含位置调整)、贴放元件等动作都可以 在同一时间周期内完成,所以实现真正意义上的高速度。目前最快的 时间周期达到 0. 08~0. 10秒钟一片元件。 这类机型的缺点在于: 贴装元件类型的限制,并且价格昂贵。

MOUNT SMA Introduce 对元件位置与方向的调整方法: 1)、机械对中调整位置、吸嘴旋转调整方向,这种方法能达到的 精度有限,较晚的机型已再不采用。 2)、相机识别、X/Y坐标系统调整位置、吸嘴自旋转调整方向,相 机固定,贴片头飞行划过相机上空,进行成像识别。

MOUNT SMA Introduce 贴片机过程能力的验证: 一种用来验证贴装精度的方法使用了一种玻璃心子,它和一个“完美的”高引 脚数QFP的焊盘镶印在一起,该QFP是用来机器贴装的(看引脚图)。通过贴装一个 理想的元件,这里是 140引脚、0. 025”脚距的QFP,摄像机和贴装芯轴两者的精度 都可被一致地测量到。除了特定的机器性能数据外,内在的可用性、生产能力和 可靠性的测量应该在多台机器的累积数据的基础上提供。 第一步 :最初的24小时的干循环,期间机器必须连续无误地 作。 第二步:要求元件准确地贴装在两个板上,每个板上包括 32个 140引脚的玻璃 心子元件。主板上有6个全局基准点,用作机器贴装前和视觉测量系 统检验元件贴装精度的参照。贴装板的数量视乎被测试机器的特定头 和摄像机的配置而定 。 第三步:用所有四个贴装芯轴,在所有四个方向: 0° , 90° , 180° , 270° 贴装元件。

MOUNT SMA Introduce 贴片机过程能力的验证: 第四步:用测量系统扫描每个板,可得出任何偏移的完整列表。每个 140引 脚的玻璃心子包含两个圆形基准点,相对于元件对应角的引脚布 置精度为± 0. 0001”,用于计算X、Y和q 旋转的偏移。所有32个 贴片都通过系统测量,并计算出每个贴片的偏移。这个预定的参 数在X和Y方向为± 0. 003”,q 旋转方向为± 0. 2,机器对每个 元件贴装都必须保持。 第五步:为了通过最初的“慢跑”,贴装在板面各个位置的32个元件都必须 满足四个测试规范:在运行时,任何贴装位置都不能超出± 0. 003” 或± 0. 2的规格。另外,X和Y偏移的平均值不能超过± 0. 0015”, 它们的标准偏移量必须在 0. 0006”范围内, q 的标准偏移量必须小 于或等于0. 047° ,其平均偏移量小于± 0. 06° ,Cpk(过程能力 指数process capability index) 在所有三个量化区域都大于1. 50。 这转换成最小 4. 5 s 或最大允许大约每百万之3. 4个缺陷 (dpm, defects per million)。

SMA Introduce MOUNT 贴片机过程能力的验证: 在今天的电子制造中,希望cmk要大于1. 33,甚至还大得多。1. 33的cmk也 显示已经达到 4σ 艺能力。6σ的 艺能力,是今天经常看到的一个要求,意 味着cmk必须至少为 2. 66。在电子生产中,DPM的使用是有实际理由的,因为每 一个缺陷都产生成本。统计基数 3、4、5、6σ和相应的百万缺陷率(DPM)之间的 关系如下: 3σ 4σ 5σ 6σ = = 2, 700 DPM 60 DPM 0. 6 DPM 0. 002 DPM 在实际测试中还有专门的分析软件是JMP专门用于数据分析,这样简化了 整个的过程,得到的数据减少了人为的错误。

REFLOW 再流的方式: 红外线焊接 红外+热风(组合) 气相焊(VPS) 热风焊接 热型芯板(很少采用) SMA Introduce

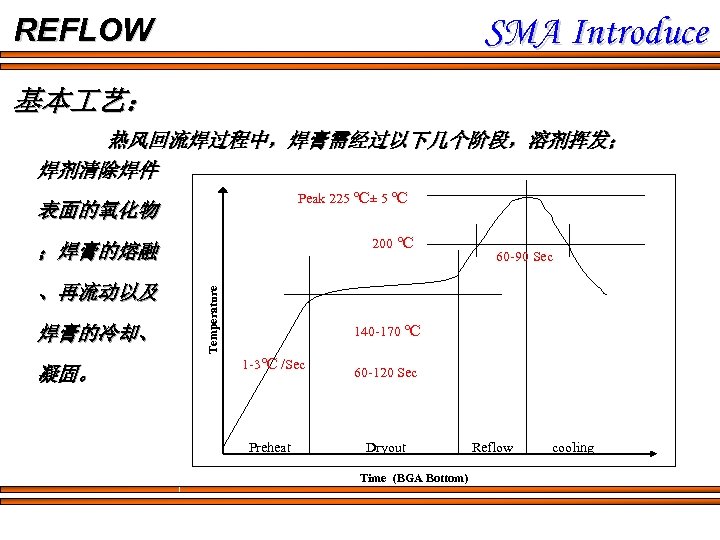

SMA Introduce REFLOW 基本 艺: 热风回流焊过程中,焊膏需经过以下几个阶段,溶剂挥发; 焊剂清除焊件 Peak 225 ℃± 5 ℃ 表面的氧化物 200 ℃ 、再流动以及 焊膏的冷却、 凝固。 Temperature ;焊膏的熔融 60 -90 Sec 140 -170 ℃ 1 -3℃ /Sec Preheat 60 -120 Sec Dryout Time (BGA Bottom) Reflow cooling

REFLOW SMA Introduce 艺分区: (一)预热区 目的: 使PCB和元器件预热 ,达到平衡,同时除去焊膏中的水份 、溶剂,以防焊膏发生塌落和焊料飞溅。要保证升温比较 缓慢,溶剂挥发。较温和,对元器件的热冲击尽可能小, 升温过快会造成对元器件的伤害,如会引起多层陶瓷电容 器开裂。同时还会造成焊料飞溅,使在整个PCB的非焊接 区域形成焊料球以及焊料不足的焊点。

SMA Introduce REFLOW 艺分区: (二)保温区 目的:保证在达到再流温度之前焊料能完全干燥,同时还起 着焊剂活化的作用,清除元器件、焊盘、焊粉中的金 属氧化物。时间约 60~120秒,根据焊料的性质有所差异。

REFLOW SMA Introduce 艺分区: (二)再流焊区 目的:焊膏中的焊料使金粉开始熔化,再次呈流动状态,替代液态焊 剂润湿 焊盘和元器件,这种润湿作用导致焊料进一步扩展,对 大多数焊料润湿时间为 60~90秒。再流焊的温度要高于焊膏的熔 点温度,一般要超过熔点温度 20度才能保证再流焊的质量。有 时也将该区域分为两个区,即熔融区和再流区。 (四)冷却区 焊料随温度的降低而凝固,使元器件与焊膏形成良好的电接触, 冷却速度要求同预热速度相同。

REFLOW SMA Introduce 影响焊接性能的各种因素: 艺因素 焊接前处理方式,处理的类型,方法,厚度,层 数。处理后到焊接的时间内是否加热,剪切或经过 其他的加 方式。 焊接 艺的设计 焊区:指尺寸,间隙,焊点间隙 导带(布线):形状,导热性,热容量 被焊接物:指焊接方向,位置,压力,粘合状态等

REFLOW SMA Introduce 影响焊接性能的各种因素: 焊接条件 指焊接温度与时间,预热条件,加热,冷却速度 焊接加热的方式,热源的载体的形式(波长,导热 速度等) 焊接材料 焊剂:成分,浓度,活性度,熔点,沸点等 焊料:成分,组织,不纯物含量,熔点等 母材:母材的组成,组织,导热性能等 焊膏的粘度,比重,触变性能 基板的材料,种类,包层金属等

REFLOW SMA Introduce 几种焊接缺陷及其解决措施 回流焊中的锡球 回流焊中锡球形成的机理 回流焊接中出的锡球,常常藏于矩形片式元件两端 之间的侧面或细距引脚之间。在元件贴装过程中,焊膏 被置于片式元件的引脚与焊盘之间,随着印制板穿过回 流焊炉,焊膏熔化变成液体,如果与焊盘和器件引脚等 润湿不良,液态焊锡会因收缩而使焊缝填充不充分,所 有焊料颗粒不能聚合成一个焊点。部分液态焊锡会从焊 缝流出,形成锡球。因此,焊锡与焊盘和器件引脚润湿 性差是导致锡球形成的根本原因。

REFLOW SMA Introduce 原因分析与控制方法 以下主要分析与相关 艺有关的原因及解决措施: a) 回流温度曲线设置不当。焊膏的回流是温度与时间的函数,如果未到 达足够的温度或时间,焊膏就不会回流。预热区温度上升速度过快, 达到平顶温度的时间过短,使焊膏内部的水分、溶剂未完全挥发出来 ,到达回流焊温区时,引起水分、溶剂沸腾,溅出焊锡球。实践证明, 将预热区温度的上升速度控制在 1~ 4°C/s是较理想的。 b) 如果总在同一位置上出现焊球,就有必要检查金属板设计结构。模板 开口尺寸腐蚀精度达不到要求,对于焊盘大小偏大,以及表面材质较 软(如铜模板),造成漏印焊膏的外形轮廓不清晰,互相桥连,这种 情况多出现在对细间距器件的焊盘漏印时,回流焊后必然造成引脚间 大量锡珠的产生。因此,应针对焊盘图形的不同形状和中心距,选择 适宜的模板材料及模板制作 艺来保证焊膏印刷质量。

REFLOW SMA Introduce c) 如果在贴片至回流焊的时间过长,则因焊膏中焊料粒子的氧化,焊剂 变质、活性降低,会导致焊膏不回流,焊球则会产生。选用 作寿命 长一些的焊膏(至少 4小时),则会减轻这种影响。 d) 另外,焊膏印错的印制板清洗不充分,使焊膏残留于印制板表面及通 孔中。回流焊之前,被贴放的元器件重新对准、贴放,使漏印焊膏变 形。这些也是造成焊球的原因。因此应加强操作者和 艺人员在生产 过程的责任心,严格遵照 艺要求和操作规程行生产,加强 艺过程 的质量控制。

SMA Introduce REFLOW 立片问题(曼哈顿现象) 回流焊中立片形成的机理 矩形片式元件的一端焊接在焊 盘上,而另一端则翘立,这种现象 就称为曼哈顿现象。引起该种现象 主要原因是元件两端受热不均匀, 焊膏熔化有先后所致。

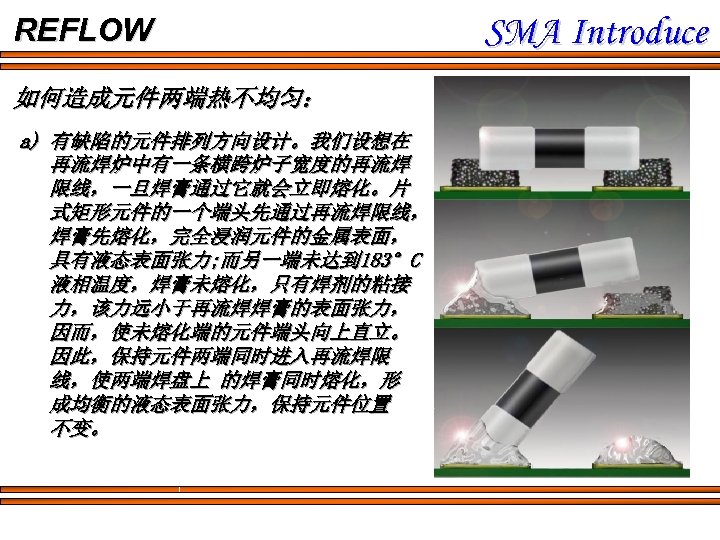

REFLOW 如何造成元件两端热不均匀: a) 有缺陷的元件排列方向设计。我们设想在 再流焊炉中有一条横跨炉子宽度的再流焊 限线,一旦焊膏通过它就会立即熔化。片 式矩形元件的一个端头先通过再流焊限线, 焊膏先熔化,完全浸润元件的金属表面, 具有液态表面张力; 而另一端未达到 183°C 液相温度,焊膏未熔化,只有焊剂的粘接 力,该力远小于再流焊焊膏的表面张力, 因而,使未熔化端的元件端头向上直立。 因此,保持元件两端同时进入再流焊限 线,使两端焊盘上 的焊膏同时熔化,形 成均衡的液态表面张力,保持元件位置 不变。 SMA Introduce

REFLOW SMA Introduce b) 在进行汽相焊接时印制电路组件预热不充分。 c) 汽相焊是利用惰性液体蒸汽冷凝在元件引脚和PCB焊盘上时,释放出热 d) e) f) g) h) i) 量而熔化焊膏。汽相焊分平衡区和饱和蒸汽区,在饱和蒸汽区焊接温度 高达 217°C,在生产过程中我们发现,如果被焊组件预热不充分,经受 一百多度的温差变化,汽相焊的汽化力容易将小于1206封装尺寸的片式 元件浮起,从而产生立片现象。我们通过将被焊组件在高低箱内以 145°C-150°C的温度预热 1 -2分钟,然后在汽相焊的平衡区内再预热 1 分钟左右,最后缓慢进入饱和蒸汽区焊接消除了立片现象。 c) 焊盘设计质量的影响。 若片式元件的一对焊盘大小不同或不对称,也会引起漏印的焊膏量不 一致,小焊盘对温度响应快,其上的焊膏易熔化,大焊盘则相反,所 以,当小焊盘上的焊膏熔化后,在焊膏表面张力作用下,将元件拉直 竖起。焊盘的宽度或间隙过大,也都可能出现立片现象。严格按标准 规范进行焊盘设计是解决该缺陷的先决条件。

REFLOW SMA Introduce 细间距引脚桥接问题 导致细间距元器件引脚桥接缺陷的主要因素有: a) 漏印的焊膏成型不佳; b) 印制板上有缺陷的细间距引线制作; c) 不恰当的回流焊温度曲线设置等。 因而,应从模板的制作、丝印 艺、回流焊 艺等关键 序的质量控制入手,尽可能避免桥接隐患。

REFLOW SMA Introduce 回流焊接缺陷分析: 问题及原因 • 1. 吹孔 BLOWHOLES 焊点中(SOLDER JOINT)所出 现的孔洞,大者称为吹孔,小 者叫做针孔,皆由膏体中的溶 剂或水分快速氧化所致。 • 2. 空洞 VOIDS 是指焊点中的氧体在硬化前 未及时逸出所致,将使得焊 点的强度不足,将衍生而致 破裂。 对 策 • 调整预热温度,以赶走过多的 溶剂。 • 调整锡膏粘度。 • 提高锡膏中金属含量百分比。 • 调整预热使尽量赶走锡膏中 的氧体。 • 增加锡膏的粘度。 • 增加锡膏中金属含量百分比。

SMA Introduce REFLOW 回流焊接缺陷分析: 问题及原因 • 3. 零件移位及偏斜 MOVEMENT AND MISALIGNNENT 造成零件焊后移位的原因可 能有:锡膏印不准、厚度不 均、零件放置不当、热传不 均、焊垫或接脚之焊锡性不 良,助焊剂活性不足,焊垫 比接脚大的太多等,情况较 严重时甚至会形成碑立。( TOMBSTONING 或 MAMBATHAN EFFECT,或 DRAWBRIGING), 尤以质轻的小零件为甚。 对 策 改进零件的精准度。 改进零件放置的精准度。 调整预热及熔焊的参数。 改进零件或板子的焊锡性。 增强锡膏中助焊剂的活性。 改进零件及与焊垫之间的尺 寸比例。 • 不可使焊垫太大。 • • •

SMA Introduce REFLOW 回流焊接缺陷分析: 问题及原因 • 4. 缩锡 DEWETTING 零件脚或焊垫的焊锡性不佳。 对 策 • 改进电路板及零件之焊锡性。 • 增强锡膏中助焊剂之活性。 • 5. 焊点灰暗 DULL JINT 可能有金属杂质污染或给锡成 份不在共熔点,或冷却太慢, 使得表面不亮。 • 防止焊后装配板在冷却中发生 震动。 • 焊后加速板子的冷却率。 • 6. 不沾锡 NON-WETTING 接脚或焊垫之焊锡性太差,或 助焊剂活性不足,或热量不足 所致。 • • • 提高熔焊温度。 改进零件及板子的焊锡性。 增加助焊剂的活性。

REFLOW 回流焊接缺陷分析: 问题及原因 • 7. 焊后断开 OPEN 常发生于J型接脚与焊垫之间, 其主要原因是各脚的共面性 不好,以及接脚与焊垫之间 的热容量相差太多所致(焊 垫比接脚不容易加热及蓄热)。 SMA Introduce 对 策 • 改进零件脚之共面性 • 增加印膏厚度,以克服共面性 之少许误差。 • 调整预热,以改善接脚与焊垫 之间的热差。 • 增加锡膏中助焊剂之活性。 • 减少焊热面积,接近与接脚在 受热上的差距。 • 调整熔焊方法。 • 改变合金成份(比如将63/37 改成 10/90,令其熔融延后, 使焊垫也能及时达到所需的热 量)。

AOI SMA Introduce 自动光学检查(AOI, Automated Optical Inspection) 运用高速高精度视觉处理技术自动检测PCB板上各种 不同帖装错误及焊接缺陷. PCB板的范围可从细间距高密 度板到低密度大尺寸板, 并可提供在线检测方案, 以提高 生产效率, 及焊接质量. 通过使用AOI作为减少缺陷的 具, 在装配 艺过程 的早期查找和消除错误, 以实现良好的过程控制. 早期发 现缺陷将避免将坏板送到随后的装配阶段, AOI将减少修 理成本将避免报废不可修理的电路板.

AOI SMA Introduce 为 什 么 使 用 AOI 由于电路板尺寸大小的改变提出更多的挑战, 因为它使手 检查更加困难. 为了对这些发展作出反应,越来越多的原设 备制造商采用AOI. 通过使用AOI作为减少缺陷的 具, 在装配 艺过程的早期 查找和消除错误, 以实现良好的过程控制. 早期发现缺陷将避免 将坏板送到随后的装配阶段, AOI将减少修理成本将避免报废不 可修理的电路板.

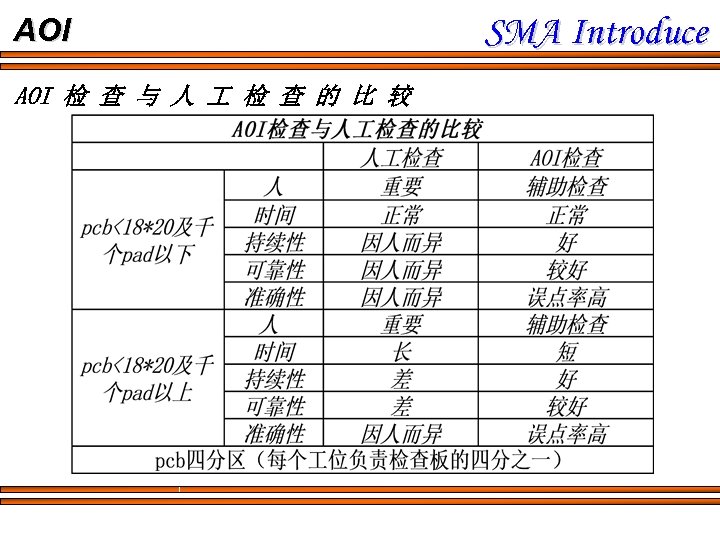

AOI 检 查 与 人 检 查 的 比 较 SMA Introduce

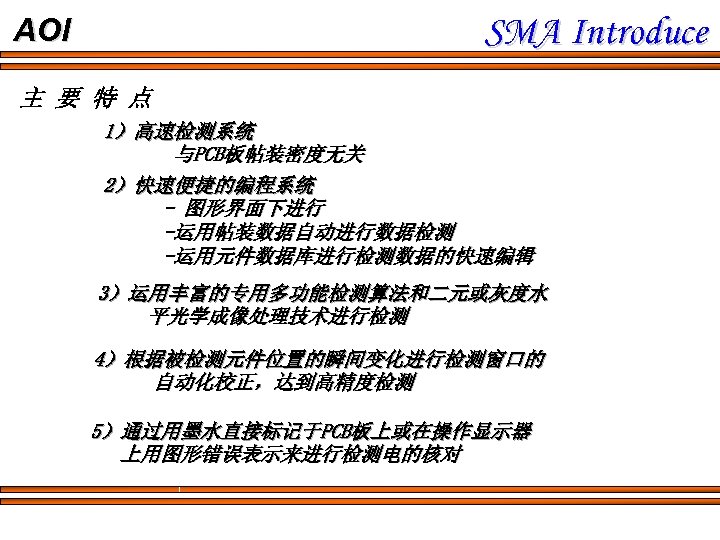

SMA Introduce AOI 主 要 特 点 1)高速检测系统 与PCB板帖装密度无关 2)快速便捷的编程系统 - 图形界面下进行 -运用帖装数据自动进行数据检测 -运用元件数据库进行检测数据的快速编辑 3)运用丰富的专用多功能检测算法和二元或灰度水 平光学成像处理技术进行检测 4)根据被检测元件位置的瞬间变化进行检测窗口的 自动化校正,达到高精度检测 5)通过用墨水直接标记于PCB板上或在操作显示器 上用图形错误表示来进行检测电的核对

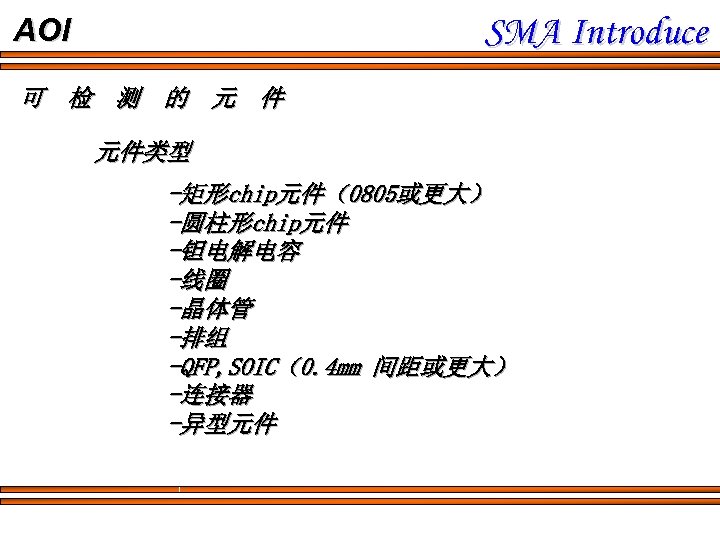

SMA Introduce AOI 可 检 测 的 元 件 元件类型 -矩形chip元件(0805或更大) -圆柱形chip元件 -钽电解电容 -线圈 -晶体管 -排组 -QFP, SOIC(0. 4 mm 间距或更大) -连接器 -异型元件

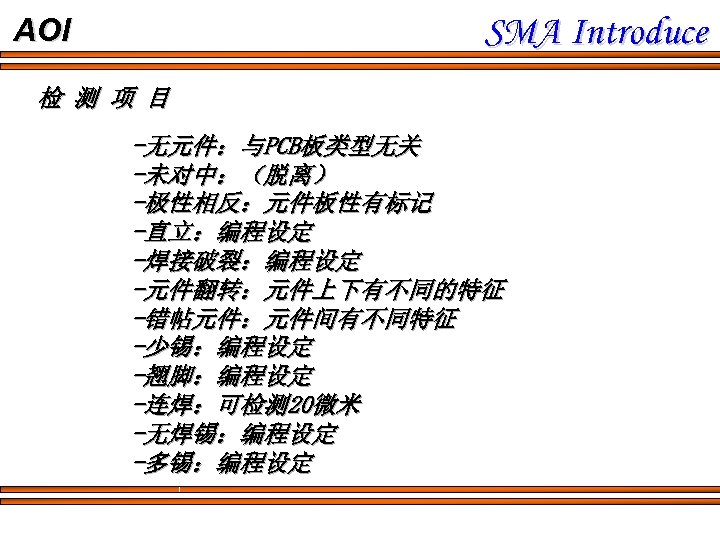

SMA Introduce AOI 检 测 项 目 -无元件:与PCB板类型无关 -未对中:(脱离) -极性相反:元件板性有标记 -直立:编程设定 -焊接破裂:编程设定 -元件翻转:元件上下有不同的特征 -错帖元件:元件间有不同特征 -少锡:编程设定 -翘脚:编程设定 -连焊:可检测20微米 -无焊锡:编程设定 -多锡:编程设定

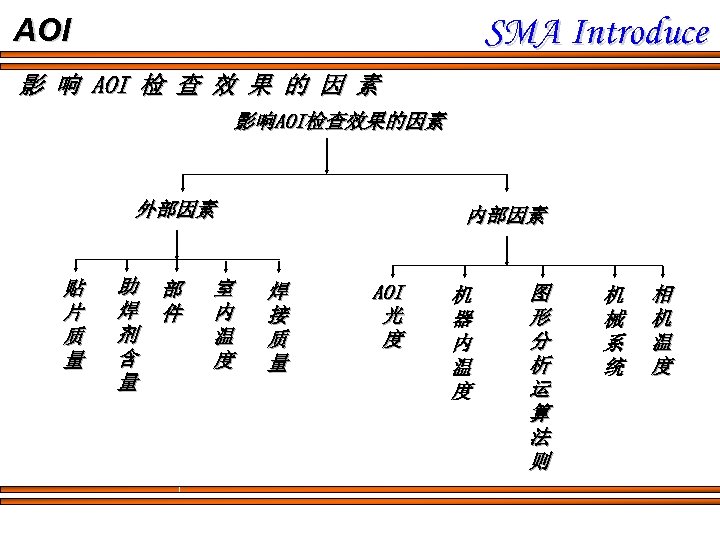

SMA Introduce AOI 影 响 AOI 检 查 效 果 的 因 素 影响AOI检查效果的因素 外部因素 贴 片 质 量 助 焊 剂 含 量 部 件 室 内 温 度 内部因素 焊 接 质 量 AOI 光 度 机 器 内 温 度 图 形 分 析 运 算 法 则 机 械 系 统 相 机 温 度

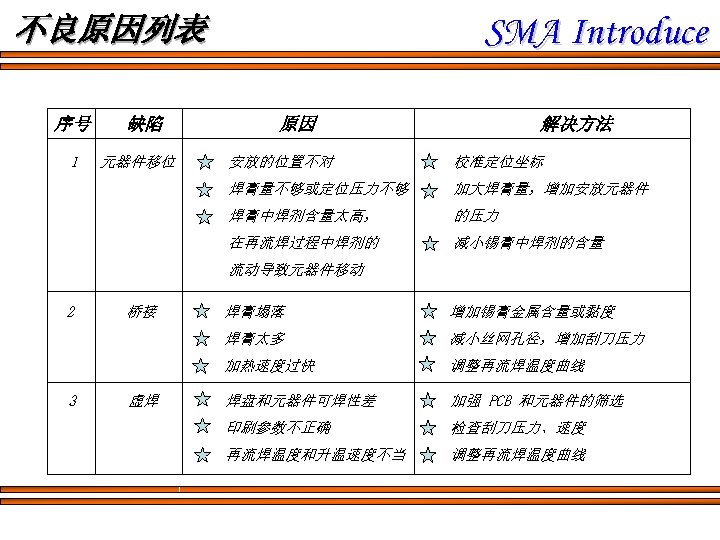

SMA Introduce 不良原因列表 序号 1 缺陷 元器件移位 原因 解决方法 安放的位置不对 校准定位坐标 焊膏量不够或定位压力不够 加大焊膏量,增加安放元器件 焊膏中焊剂含量太高, 的压力 在再流焊过程中焊剂的 减小锡膏中焊剂的含量 流动导致元器件移动 2 增加锡膏金属含量或黏度 减小丝网孔径,增加刮刀压力 加热速度过快 虚焊 焊膏塌落 焊膏太多 3 桥接 调整再流焊温度曲线 焊盘和元器件可焊性差 加强 PCB 和元器件的筛选 印刷参数不正确 检查刮刀压力、速度 再流焊温度和升温速度不当 调整再流焊温度曲线

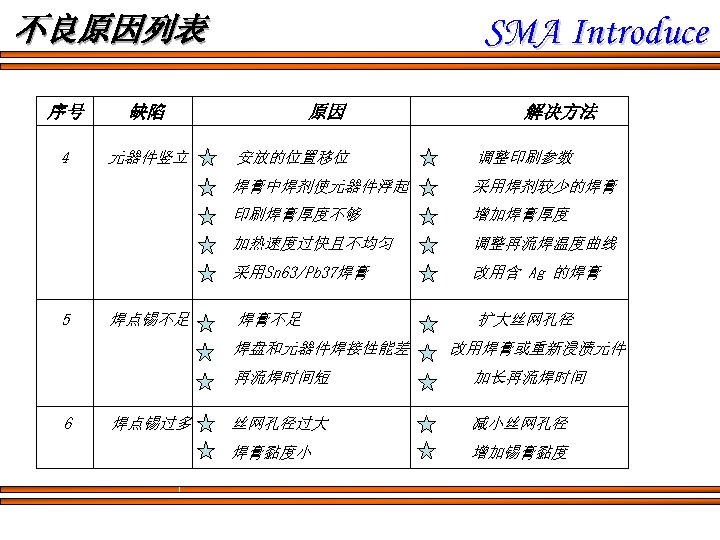

SMA Introduce 不良原因列表 序号 缺陷 4 元器件竖立 原因 解决方法 采用焊剂较少的焊膏 印刷焊膏厚度不够 增加焊膏厚度 加热速度过快且不均匀 调整再流焊温度曲线 采用Sn 63/Pb 37焊膏 焊点锡不足 调整印刷参数 焊膏中焊剂使元器件浮起 5 安放的位置移位 改用含 Ag 的焊膏 焊膏不足 扩大丝网孔径 焊盘和元器件焊接性能差 改用焊膏或重新浸渍元件 再流焊时间短 6 焊点锡过多 加长再流焊时间 丝网孔径过大 减小丝网孔径 焊膏黏度小 增加锡膏黏度

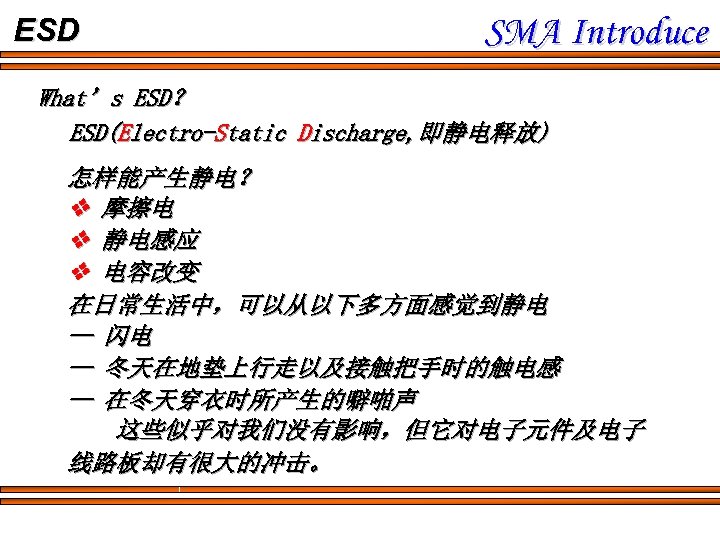

ESD SMA Introduce What’s ESD? ESD(Electro-Static Discharge, 即静电释放) 怎样能产生静电? 摩擦电 静电感应 电容改变 在日常生活中,可以从以下多方面感觉到静电 — 闪电 — 冬天在地垫上行走以及接触把手时的触电感 — 在冬天穿衣时所产生的噼啪声 这些似乎对我们没有影响,但它对电子元件及电子 线路板却有很大的冲击。

SMA Introduce ESD 对静电敏感的电子元件 晶 片 种 类 静电破坏电压 VMOS MOSFET Gaa SFET EPROM JFET SAW OP-AMP CMOS 30 -1, 800 100 -200 100 -300 100140 -7, 200 150 -500 190 -2, 500 250 -3, 000

SMA Introduce ESD 电子元件的损坏形式有两种 完全失去功能 器件不能操作 约占受静电破坏元件的百分之十 间歇性失去功能 器件可以操作但性能不稳定,维修次数因而增加 约占受静电破坏元件的百分之九十 在电子生产上进行静电防护,可免: 增加成本 减低质量 引致客户不满而影响公司信誉

SMA Introduce ESD 遭受静电破坏 从一个元件产生以后,一直到它损坏以前,所有的过程都受到静电 的威胁。这一过程包括: 元件制造:包含制造、切割、接线、检验到交货。 印刷电路板:收货、验收、储存、插入、焊接、品管、包装到出货。 设备制造:电路板验收、储存、装配、品管、出货。 设备使用:收货、安装、试验、使用及保养。 其中最主要而又容易疏忽的一点却是在元件的传送与运输的过程。

ESD SMA Introduce 静电防护要领 静电防护守则 原则一:在静电安全区域使用或安装静电敏感元件 原则二:用静电屏蔽容器运送及存放静电敏感元件或电路板 原则三:定期检测所安装的静电防护系统是否操作正常 原则四:确保供应商明白及遵从以上三大原则

ESD SMA Introduce 静电防护步骤 1. 避免静电敏感元件及电路板跟塑胶制成品或 具(如计算机,电脑及 电脑终端机)放在一起。 2. 把所有 具及机器接上地线。 3. 用静电防护桌垫。 4. 时常遵从公司的电气安全规定及静电防护规定。 5. 禁止没有系上手环的员 及客人接近静电防护 作站。 6. 立刻报告有关引致静电破坏的可能。

质量控制 SMA Introduce PPM的计算方法: 总次品机会=总检查数目×每件产品潜在次品机会 (次品的数目÷总次品的机会)× 1000000=PPM(Parts Per Million)或DPMO (Defection Per Million Opportunities) 影响各行各业的ISO 9000出现。在品质管理上,它是一个很好的制度。可是, 这些文件管理只产生官僚化现象。这制度只可以保证现有品质要求,但在产 品不断改善(Continuous Improvement)方面,并没有什麽贡献。 其实在八十年代至九十年代,亦倡行全面优质管理方法(Total Quality Management),其方法是不断改善品质,以达到零缺点的梦想。

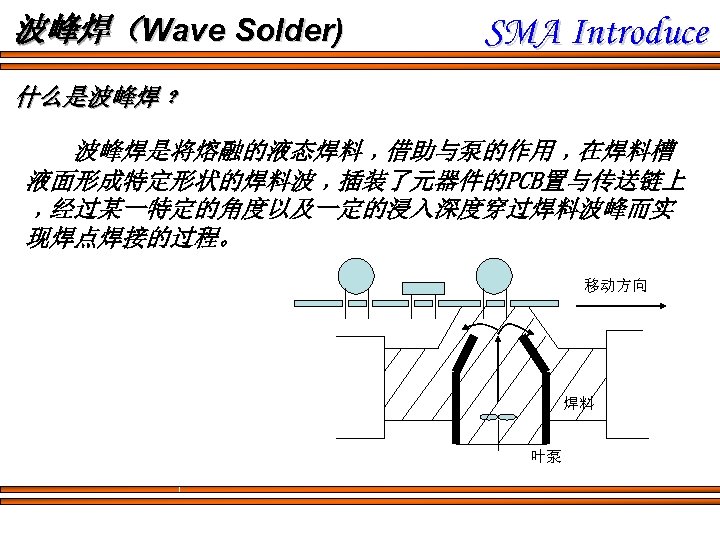

波峰焊(Wave Solder) SMA Introduce 什么是波峰焊﹖ 波峰焊是将熔融的液态焊料﹐借助与泵的作用﹐在焊料槽 液面形成特定形状的焊料波﹐插装了元器件的PCB置与传送链上 ﹐经过某一特定的角度以及一定的浸入深度穿过焊料波峰而实 现焊点焊接的过程。 移动方向 焊料 叶泵

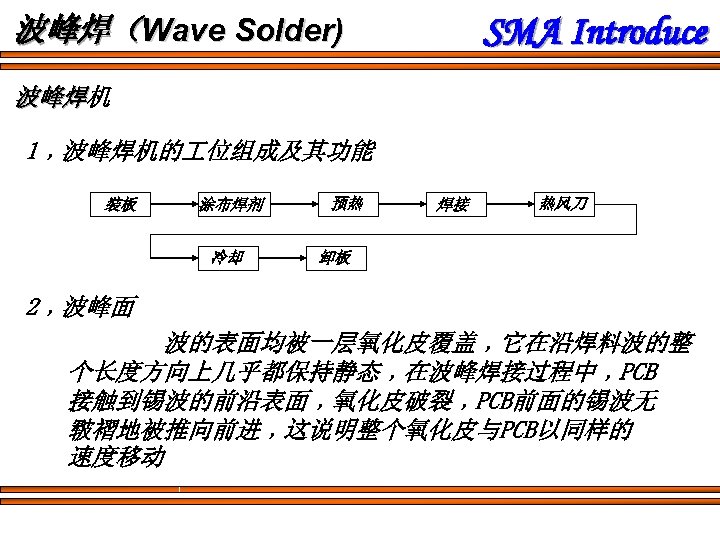

SMA Introduce 波峰焊(Wave Solder) 波峰焊机 波峰焊 1﹐波峰焊机的 位组成及其功能 裝板 涂布焊剂 冷却 预热 焊接 热风刀 卸板 2﹐波峰面 波的表面均被一层氧化皮覆盖﹐它在沿焊料波的整 个长度方向上几乎都保持静态﹐在波峰焊接过程中﹐PCB 接触到锡波的前沿表面﹐氧化皮破裂﹐PCB前面的锡波无 皲褶地被推向前进﹐这说明整个氧化皮与PCB以同样的 速度移动

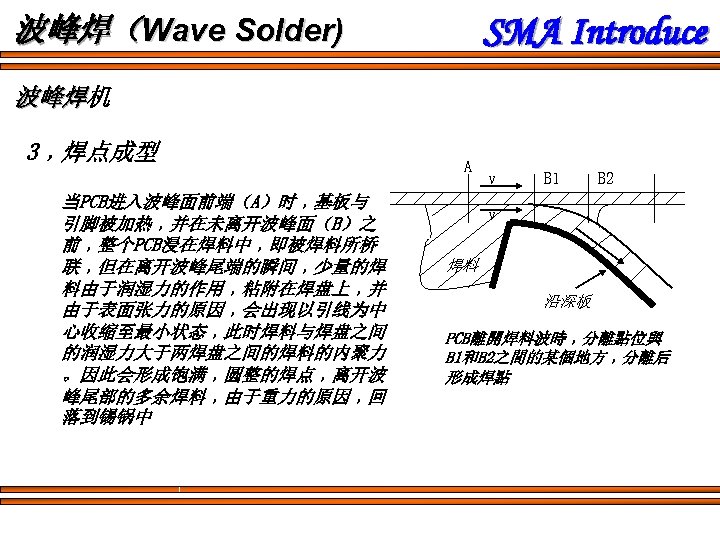

SMA Introduce 波峰焊(Wave Solder) 波峰焊机 波峰焊 3﹐焊点成型 当PCB进入波峰面前端(A)时﹐基板与 引脚被加热﹐并在未离开波峰面(B)之 前﹐整个PCB浸在焊料中﹐即被焊料所桥 联﹐但在离开波峰尾端的瞬间﹐少量的焊 料由于润湿力的作用﹐粘附在焊盘上﹐并 由于表面张力的原因﹐会出现以引线为中 心收缩至最小状态﹐此时焊料与焊盘之间 的润湿力大于两焊盘之间的焊料的内聚力 。因此会形成饱满﹐圆整的焊点﹐离开波 峰尾部的多余焊料﹐由于重力的原因﹐回 落到锡锅中 A v B 1 B 2 v 焊料 沿深板 PCB離開焊料波時﹐分離點位與 B 1和B 2之間的某個地方﹐分離后 形成焊點

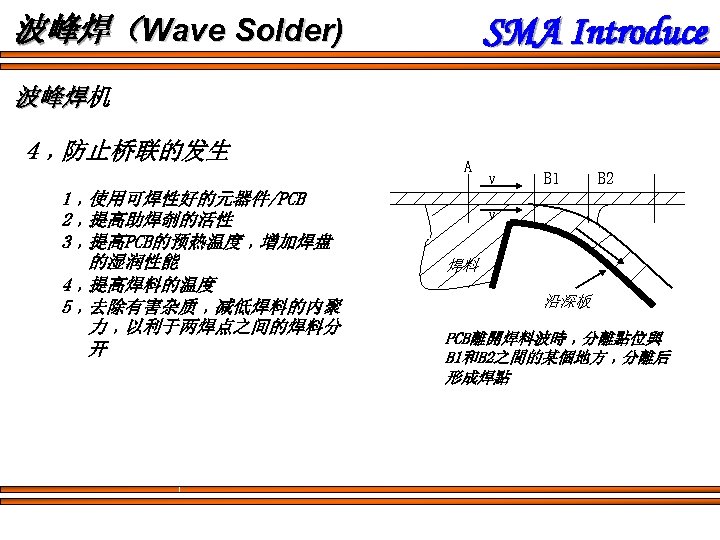

SMA Introduce 波峰焊(Wave Solder) 波峰焊机 波峰焊 4﹐防止桥联的发生 1﹐使用可焊性好的元器件/PCB 2﹐提高助焊剞的活性 3﹐提高PCB的预热温度﹐增加焊盘 的湿润性能 4﹐提高焊料的温度 5﹐去除有害杂质﹐减低焊料的内聚 力﹐以利于两焊点之间的焊料分 开 A v B 1 B 2 v 焊料 沿深板 PCB離開焊料波時﹐分離點位與 B 1和B 2之間的某個地方﹐分離后 形成焊點

波峰焊(Wave Solder) 波峰焊机中常见的预热方法 波峰焊机中常见的预热方式有如下几种 1﹐空气对流加热 2﹐红外加热器加热 3﹐热空气和辐射相结合的方法加热 SMA Introduce

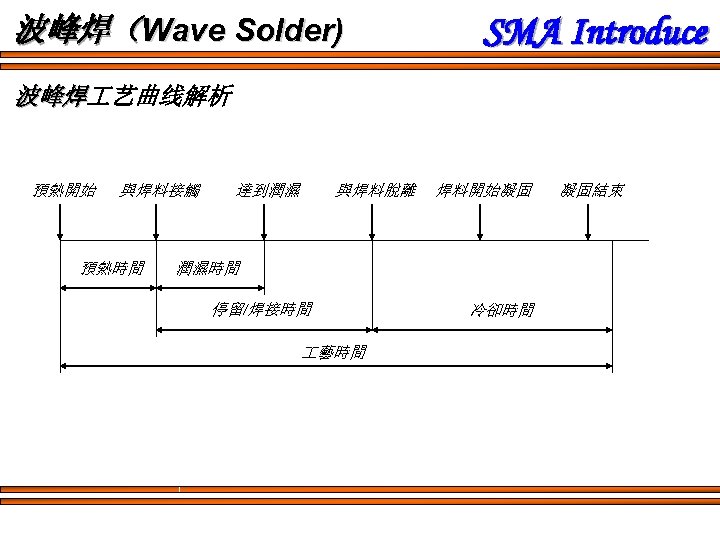

波峰焊(Wave Solder) SMA Introduce 波峰焊 艺曲线解析 波峰焊 預熱開始 與焊料接觸 預熱時間 達到潤濕 與焊料脫離 焊料開始凝固 潤濕時間 停留/焊接時間 藝時間 冷卻時間 凝固結束

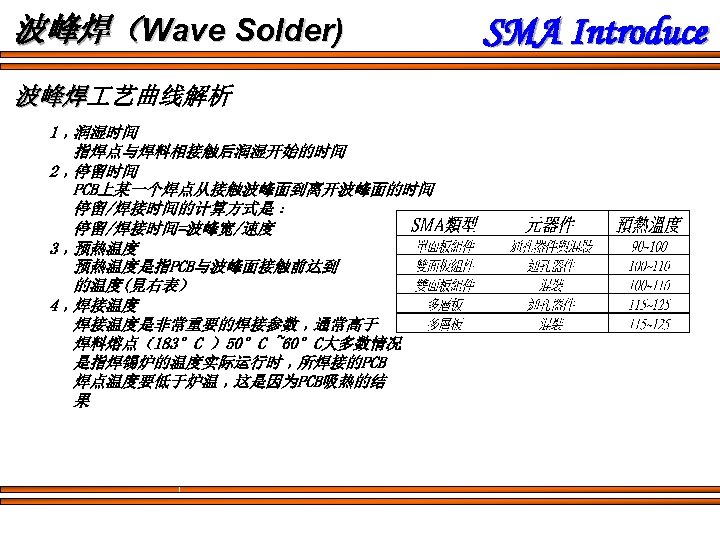

波峰焊(Wave Solder) 波峰焊 艺曲线解析 波峰焊 1﹐润湿时间 指焊点与焊料相接触后润湿开始的时间 2﹐停留时间 PCB上某一个焊点从接触波峰面到离开波峰面的时间 停留/焊接时间的计算方式是﹕ 停留/焊接时间=波峰宽/速度 3﹐预热温度是指PCB与波峰面接触前达到 的温度(見右表) 4﹐焊接温度是非常重要的焊接参数﹐通常高于 焊料熔点(183°C )50°C ~60°C大多数情况 °C 是指焊锡炉的温度实际运行时﹐所焊接的PCB 焊点温度要低于炉温﹐这是因为PCB吸热的结 果 SMA Introduce

波峰焊(Wave Solder) SMA Introduce 波峰焊 艺参数调节 波峰焊 1﹐波峰高度是指波峰焊接中的PCB吃錫高度。其數值通常控制在PCB板厚度 的1/2~2/3, 過大會導致熔融的焊料流到PCB的表面﹐形成“橋連” 2﹐傳送傾角 波峰焊機在安裝時除了使機器水平外﹐還應調節傳送裝置的傾角﹐通過 傾角的調節﹐可以調控PCB與波峰面的焊接時間﹐適當的傾角﹐會有助于 焊料液與PCB更快的剝離﹐使之返回錫鍋內 3﹐熱風刀 所謂熱風刀﹐是SMA剛離開焊接波峰后﹐在SMA的下方放置一個窄長的帶開口 的“腔體”﹐窄長的腔體能吹出熱氣流﹐尤如刀狀﹐故稱“熱風刀” 4﹐焊料純度的影響 波峰焊接過程中﹐焊料的雜質主要是來源于PCB上焊盤的銅浸析﹐過量的銅 會導致焊接缺陷增多 5﹐助焊劑 6﹐ 藝參數的協調 波峰焊機的 藝參數帶速﹐預熱時間﹐焊接時間和傾角之間需要互相協調﹐ 反復調整。

波峰焊(Wave Solder) SMA Introduce 波峰焊接缺陷分析: 问题及原因 1. 沾锡不良 POOR WETTING: 对 策 这种情况是不可接受的缺点, 在焊点上只有部分沾 锡. 分析其原因及改善方式如下: 1 -1. 外界的污染物如油, 脂, 腊等, 此类污染物通常可用 溶剂清洗, 此类油污有时是在印刷防焊剂时沾上的. 1 -2. SILICON OIL 通常用于脱模及润滑之用, 通常会在 基板及零件脚上发现, 而 SILICON OIL 不易清理, 因之 使用它要非常小心尤其是当它做抗氧化油常会发生问题 , 因它会蒸发沾在基板上而造成沾锡不良. 1 -3. 常因贮存状况不良或基板制程上的问题发生氧化, 而助焊剂无法去除时会造成沾锡不良, 过二次锡或可解 决此问题. 1 -4. 沾助焊剂方式不正确, 造成原因为发泡气压不稳定 或不足, 致使泡沫高度不稳或不均匀而使基板部分没有 沾到助焊剂. 1 -5. 吃锡时间不足或锡温不足会造成沾锡不良, 因为熔 锡需要足够的温度及时间WETTING, 通常焊锡温度应高于 熔点温度 50℃至 80℃之间, 沾锡总时间约 3秒. 调整锡膏 粘度。

波峰焊(Wave Solder) SMA Introduce 波峰焊接缺陷分析: 问题及原因 2. 局部沾锡不良 DE WETTING: 3. 冷焊或焊点不亮 COLD SOLDER OR DISTURRED SOLDER JOINTS: 4. 焊点破裂 CRACKS IN SOLDER FILLET: 对 策 此一情形与沾锡不良相似, 不同的是局 部沾锡不良不会露出铜箔面, 只有薄薄的 一层锡无法形成饱满的焊点. 焊点看似碎裂, 不平, 大部分原因是零件 在焊锡正要冷却形成焊点时振动而造成, 注意锡炉输送是否有异常振动. 此一情形通常是焊锡, 基板, 导通孔, 及零 件脚之间膨胀系数, 未配合而造成, 应在基 板材质, 零件材料及设计上去改善.

波峰焊(Wave Solder) SMA Introduce 波峰焊接缺陷分析: 问题及原因 5. 焊点锡量太大 EXCES SOLDER: 对 策 通常在评定一个焊点, 希望能又大又圆又胖 的焊点, 但事实上过大的焊点对导电性及抗拉强 度未必有所帮助. 5 -1. 锡炉输送角度不正确会造成焊点过大, 倾斜 角度由 1到 7度依基板设计方式? #123; 整, 一般角 度约 3. 5度角, 角度越大沾锡越薄角度越小沾锡越 厚. 5 -2. 提高锡槽温度, 加长焊锡时间, 使多余的锡再 回流到锡槽. 5 -3. 提高预热温度, 可减少基板沾锡所需热量, 曾 加助焊效果. 5 -4. 改变助焊剂比重, 略为降低助焊剂比重, 通常 比重越高吃锡越厚也越易短路, 比重越低吃锡越 薄但越易造成锡桥, 锡尖.

波峰焊(Wave Solder) SMA Introduce 波峰焊接缺陷分析: 问题及原因 6. 锡尖 (冰柱) ICICLING: 对 策 此一问题通常发生在DIP或WIVE的焊接制程 上, 在零件脚顶端或焊点上发现有冰尖般的锡. 6 -1. 基板的可焊性差, 此一问题通常伴随着沾锡 不良, 此问题应由基板可焊性去探讨, 可试由提升 助焊剂比重来改善. 6 -2. 基板上金道(PAD)面积过大, 可用绿(防焊)漆 线将金道分隔来改善, 原则上用绿(防焊)漆线在 大金道面分隔成 5 mm乘 10 mm区块. 6 -3. 锡槽温度不足沾锡时间太短, 可用提高锡槽 温度加长焊锡时间, 使多余的锡再回流到锡槽来 改善. 6 -4. 出波峰后之冷却风流角度不对, 不可朝锡槽 方向吹, 会造成锡点急速, 多余焊锡无法受重力与 内聚力拉回锡槽. 6 -5. 手焊时产生锡尖, 通常为烙铁温度太低, 致焊 锡温度不足无法立即因内聚力回缩形成焊点, 改 用较大瓦特数烙铁, 加长烙铁在被焊对象的预热 时间.

波峰焊(Wave Solder) SMA Introduce 波峰焊接缺陷分析: 问题及原因 7. 防焊绿漆上留有残锡 SOLDER WEBBING: 对 策 7 -1. 基板制作时残留有某些与助焊剂不能兼 容的物质, 在过热之, 后餪化产生黏性黏着焊锡形 成锡丝, 可用丙酮(*已被蒙特娄公约禁用之化学 溶剂), , 氯化烯类等溶剂来清洗, 若清洗后还是无 法改善, 则有基板层材CURING不正确的可能, 本项 事故应及时回馈基板供货商. 7 -2. 不正确的基板CURING会造成此一现象, 可在 插件前先行烘烤 120℃二小时, 本项事故应及时回 馈基板供货商. 7 -3. 锡渣被PUMP打入锡槽内再喷流出来而造成基 板面沾上锡渣, 此一问题较为单纯良好的锡炉维 护, 锡槽正确的锡面高度(一般正常状况当锡槽不 喷流静止时锡面离锡槽边缘 10 mm高度)

波峰焊(Wave Solder) SMA Introduce 波峰焊接缺陷分析: 问题及原因 8. 白色残留物 WHITE RESIDUE: 对 策 在焊接或溶剂清洗过后发现有白色残留物在基板上, 通常 在焊接或溶剂清洗过后发现有白色残留物在基板上, 是松香的残留物, 这类物质不会影响表面电阻质, 但客户不接 是松香的残留物, 这类物质不会影响表面电阻质, 受. 8 -1. 助焊剂通常是此问题主要原因, 有时改用另一种助焊剂即 8 -1. 助焊剂通常是此问题主要原因, 可改善, 松香类助焊剂常在清洗时产生白班, 此时最好的方式 可改善, 松香类助焊剂常在清洗时产生白班, 是寻求助焊剂供货商的协助, 产品是他们供应他们较专业. 8 -2. 基板制作过程中残留杂质, 在长期储存下亦会产生白斑, 可用助焊剂或溶剂清洗即可. 8 -3. 不正确的CURING亦会造成白班, 通常是某一批量单独产生 8 -3. 不正确的CURING亦会造成白班, , 应及时回馈基板供货商并使用助焊剂或溶剂清洗即可. 8 -4. 厂内使用之助焊剂与基板氧化保护层不兼容, 均发生在新 8 -4. 厂内使用之助焊剂与基板氧化保护层不兼容, 的基板供货商, 或更改助焊剂厂牌时发生, 应请供货商协助. 8 -5. 因基板制程中所使用之溶剂使基板材质变化, 尤其是在镀 8 -5. 因基板制程中所使用之溶剂使基板材质变化, 镍过程中的溶液常会造成此问题, 建议储存时间越短越好. 8 -6. 助焊剂使用过久老化, 暴露在空气中吸收水气劣化, 建议 8 -6. 助焊剂使用过久老化, 暴露在空气中吸收水气劣化, 更新助焊剂(通常发泡式助焊剂应每周更新, 浸泡式助焊剂每 更新助焊剂( 通常发泡式助焊剂应每周更新, 两周更新, 喷雾式每月更新即可). 8 -7. 使用松香型助焊剂, 过完焊锡炉候停放时间太九才清洗, 导致引起白班, 尽量缩短焊锡与清洗的时间即可改善. 8 -8. 清洗基板的溶剂水分含量过高, 降低清洗能力并产生白班 8 -8. 清洗基板的溶剂水分含量过高, . 应更新溶剂.

波峰焊(Wave Solder) SMA Introduce 波峰焊接缺陷分析: 问题及原因 9. 深色残余物及浸蚀痕迹 DARK RESIDUES AND ETCH MARKS: 对 策 通常黑色残余物均发生在焊点的底部或顶端, 此 问题通常是不正确的使用助焊剂或清洗造成. 9 -1. 松香型助焊剂焊接后未立即清洗, 留下黑褐色残 留物, 尽量提前清洗即可. 9 -2. 酸性助焊剂留在焊点上造成黑色腐蚀颜色, 且无 法清洗, 此现象在手焊中常发现, 改用较弱之助焊剂 并尽快清洗. 9 -3. 有机类助焊剂在较高温度下烧焦而产生黑班, 确 认锡槽温度, 改用较可耐高温的助焊剂即可.

波峰焊(Wave Solder) SMA Introduce 波峰焊接缺陷分析: 问题及原因 10. 绿色残留物 GREEN ESIDUE: 对 策 绿色通常是腐蚀造成, 特别是电子产品但是并非 完全如此, 因为很难分辨到底是绿锈或是其它化学产 品, 但通常来说发现绿色物质应为警讯, 必须立刻查 明原因, 尤其是此种绿色物质会越来越大, 应非常注 意, 通常可用清洗来改善. 10 -1. 腐蚀的问题通常发生在裸铜面或含铜合金上, 使用非松香性助焊剂, 这种腐蚀物质内含铜离子因此 呈绿色, 当发现此绿色腐蚀物, 即可证明是在使用非 松香助焊剂后未正确清洗. 10 -2. COPPER ABIETATES 是氧化铜与 ABIETIC ACID (松香主要成分)的化合物, 此一物质是绿色但绝不是 腐蚀物且具有高绝缘性, 不影影响品质但客户不会同 意应清洗. 10 -3. PRESULFATE 的残余物或基板制作上类似残余 物, 在焊锡后会产生绿色残余物, 应要求基板制作厂 在基板制作清洗后再做清洁度测试, 以确保基板清洁 度的品质.

波峰焊(Wave Solder) SMA Introduce 波峰焊接缺陷分析: 问题及原因 11. 白色腐蚀物 对 策 第八项谈的是白色残留物是指基板上白色 残留物, 而本项目谈的是零件脚及金属上的白 色腐蚀物, 尤其是含铅成分较多的金属上较易 生成此类残余物, 主要是因为氯离子易与铅形 成氯化铅, 再与二氧化碳形成碳酸铅(白色腐 蚀物). 在使用松香类助焊剂时, 因松香不溶于水会将 含氯活性剂包着不致腐蚀, 但如使用不当溶剂 , 只能清洗松香无法去除含氯离子, 如此一来 反而加速腐蚀.

波峰焊(Wave Solder) SMA Introduce 波峰焊接缺陷分析: 问题及原因 12. 针孔及气孔 PINHOLDS AND BLOWHOLES: 对 策 针孔与气孔之区别, 针孔是在焊点上发现一小孔, 气孔则是焊点上较大孔可看到内部, 针孔内部通常是 空的, 气孔则是内部空气完全喷出而造成之大孔, 其 形成原因是焊锡在气体尚未完全排除即已凝固, 而形 成此问题. 12 -1. 有机污染物: 基板与零件脚都可能产生气体而 造成针孔或气孔, 其污染源可能来自自动植件机或储 存状况不佳造成, 此问题较为简单只要用溶剂清洗即 可, 但如发现污染物为SILICONOIL 因其不容易被溶 剂清洗, 故在制程中应考虑其它代用品. 12 -2. 基板有湿气: 如使用较便宜的基板材质, 或使用 较粗糙的钻孔方式, 在贯孔处容易吸收湿气, 焊锡过 程中受到高热蒸发出来而造成, 解决方法是放在烤箱 中 120℃烤二小时. 12 -3. 电镀溶液中的光亮剂: 使用大量光亮剂电镀时, 光亮剂常与金同时沉积, 遇到高温则挥发而造成, 特 别是镀金时, 改用含光亮剂较少的电镀液, 当然这要 回馈到供货商.

波峰焊(Wave Solder) SMA Introduce 波峰焊接缺陷分析: 问题及原因 13. TRAPPED OIL: 14. 焊点灰暗 对 策 氧化防止油被打入锡槽内经喷流涌出而机污 染基板, 此问题应为锡槽焊锡液面过低, 锡槽内追 加焊锡即可改善. 此现象分为二种(1)焊锡过后一段时间, (约半 载至一年)焊点颜色转暗. (2)经制造出来的成品焊点即是灰暗的. 14 -1. 焊锡内杂质: 必须每三个月定期检验焊锡内 的金属成分. 14 -2. 助焊剂在热的表面上亦会产生某种程度的 灰暗色, 如RA及有机酸类助焊剂留在焊点上过久 也会造成轻微的腐蚀而呈灰暗色, 在焊接后立刻 清洗应可改善. 某些无机酸类的助焊剂会造成 ZINC OXYCHLORIDE 可用 1% 的盐酸清洗再水洗. 14 -3. 在焊锡合金中, 锡含量低者(如40/60焊锡) 焊点亦较灰暗.

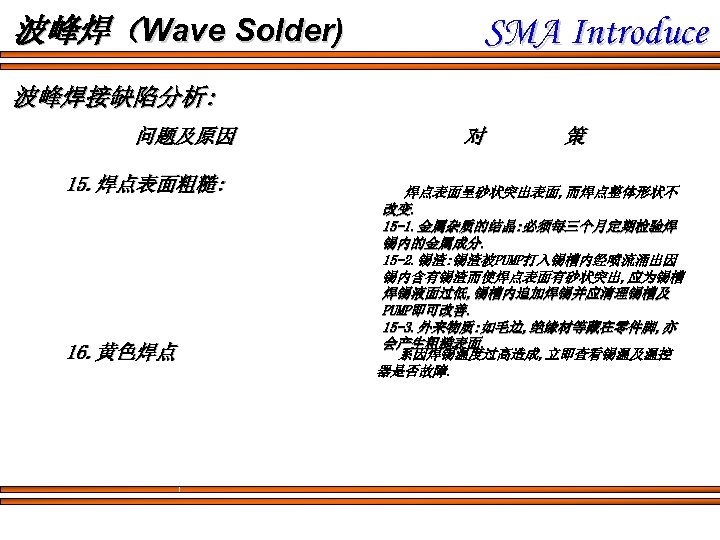

波峰焊(Wave Solder) SMA Introduce 波峰焊接缺陷分析: 问题及原因 15. 焊点表面粗糙: 16. 黄色焊点 对 策 焊点表面呈砂状突出表面, 而焊点整体形状不 改变. 15 -1. 金属杂质的结晶: 必须每三个月定期检验焊 锡内的金属成分. 15 -2. 锡渣: 锡渣被PUMP打入锡槽内经喷流涌出因 锡内含有锡渣而使焊点表面有砂状突出, 应为锡槽 焊锡液面过低, 锡槽内追加焊锡并应清理锡槽及 PUMP即可改善. 15 -3. 外来物质: 如毛边, 绝缘材等藏在零件脚, 亦 会产生粗糙表面. 系因焊锡温度过高造成, 立即查看锡温及温控 器是否故障.

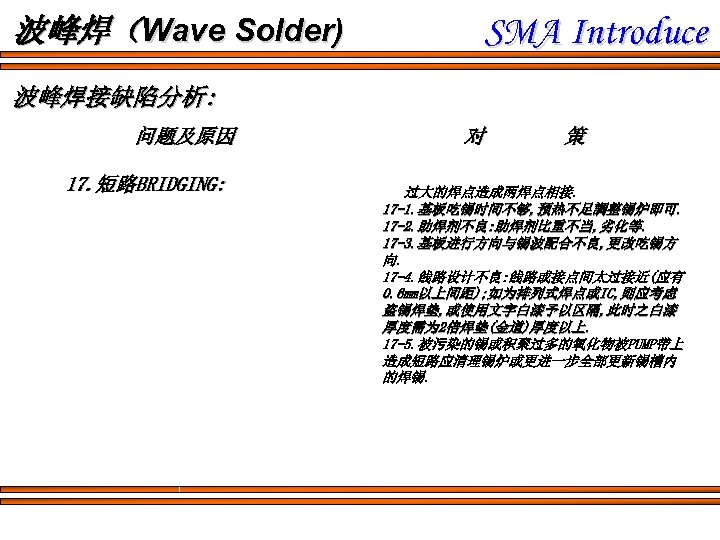

波峰焊(Wave Solder) SMA Introduce 波峰焊接缺陷分析: 问题及原因 17. 短路BRIDGING: 对 策 过大的焊点造成两焊点相接. 17 -1. 基板吃锡时间不够, 预热不足調整锡炉即可. 17 -2. 助焊剂不良: 助焊剂比重不当, 劣化等. 17 -3. 基板进行方向与锡波配合不良, 更改吃锡方 向. 17 -4. 线路设计不良: 线路或接点间太过接近(应有 0. 6 mm以上间距); 如为排列式焊点或IC, 则应考虑 盗锡焊垫, 或使用文字白漆予以区隔, 此时之白漆 厚度需为 2倍焊垫(金道)厚度以上. 17 -5. 被污染的锡或积聚过多的氧化物被PUMP带上 造成短路应清理锡炉或更进一步全部更新锡槽内 的焊锡.

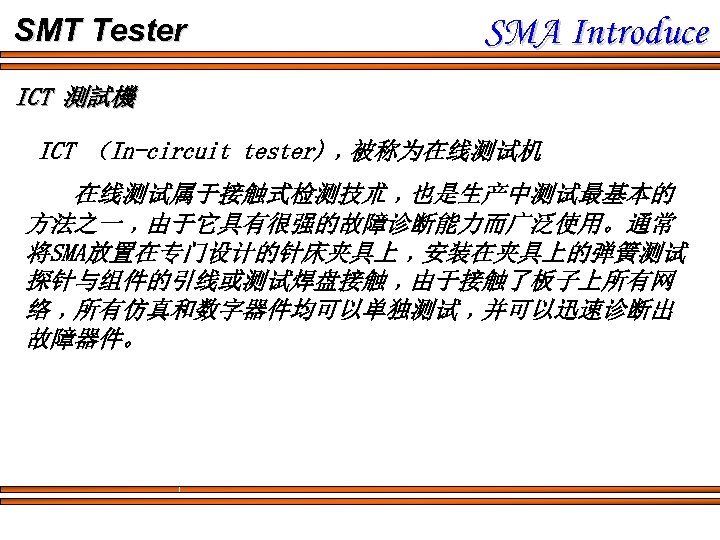

SMT Tester SMA Introduce ICT 測試機 ICT (In-circuit tester)﹐被称为在线测试机 在线测试属于接触式检测技朮﹐也是生产中测试最基本的 方法之一﹐由于它具有很强的故障诊断能力而广泛使用。通常 将SMA放置在专门设计的针床夹具上﹐安装在夹具上的弹簧测试 探针与组件的引线或测试焊盘接触﹐由于接触了板子上所有网 络﹐所有仿真和数字器件均可以单独测试﹐并可以迅速诊断出 故障器件。

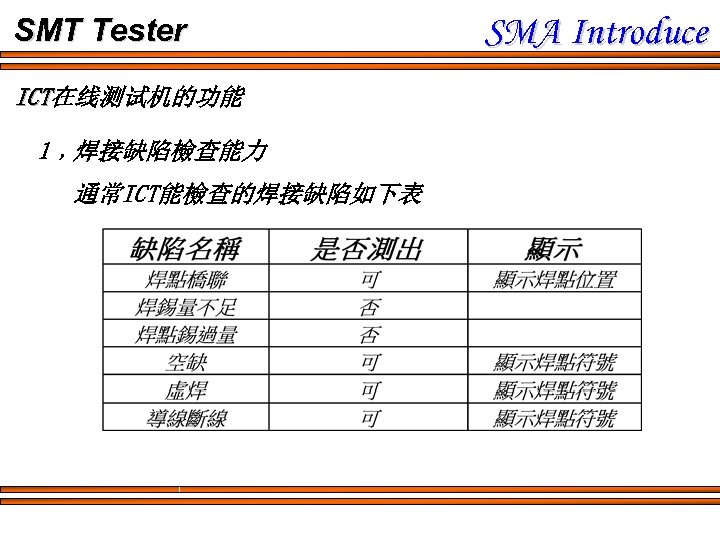

SMT Tester ICT在线测试机的功能 ICT 1﹐焊接缺陷檢查能力 通常ICT能檢查的焊接缺陷如下表 SMA Introduce

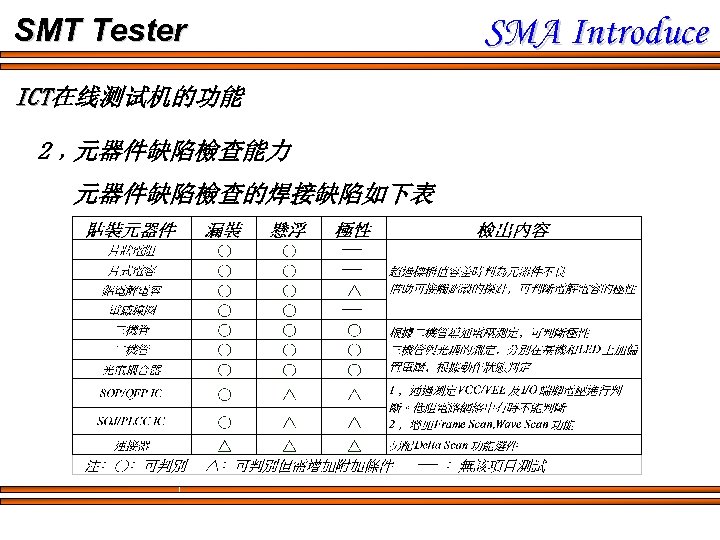

SMT Tester ICT在线测试机的功能 ICT 2﹐元器件缺陷檢查能力 元器件缺陷檢查的焊接缺陷如下表 SMA Introduce

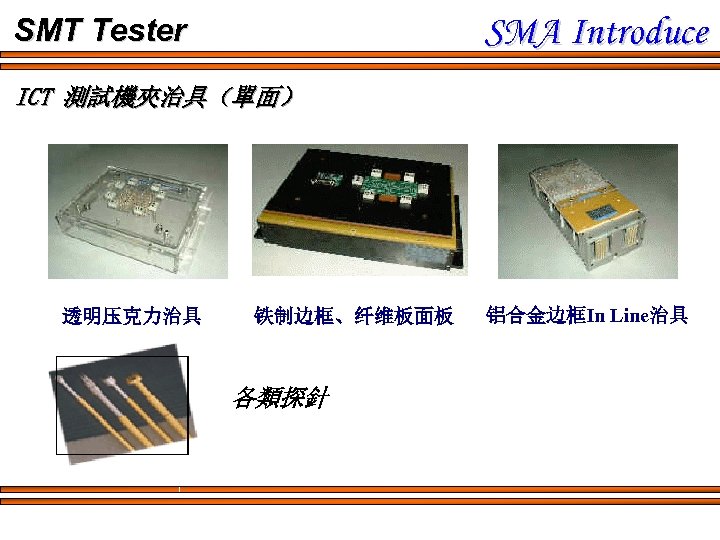

SMA Introduce SMT Tester ICT 測試機夾治具(單面) 透明压克力治具 铁制边框、纤维板面板 各類探針 铝合金边框In Line治具

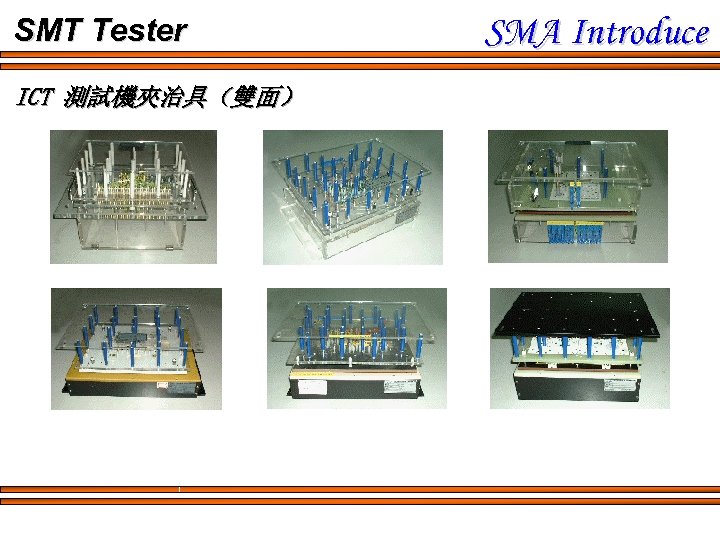

SMT Tester ICT 測試機夾治具(雙面) SMA Introduce

SMA Introduce SMT Tester 常見的ICT 測試機 捷智的GET-300 JET-300在线测试机(IN CIRCUIT TESTER)是经由量测电路板上所 有零件, 包括电阻、电容、电感、二极体、电晶体、FET、SCR、 LED 和IC等, 检测出电路板产品的各种缺点诸如 : 线路短路、断 路、缺件、错件、零件不良或装配不良等, 并明确地指出缺点 的所在位置, 帮助使用者确保产品的品质, 并提高不良品检修效 率.

SMA Introduce SMT Tester 常見的ICT 測試機 德率的TR-518 F 短路、开路、组件值测试 应用CMOS切换技术,速度快且无使用寿命之限制 针对电路板残留电荷及制程中的静 电,具有自动放电保护功能 应用Test. Jet Technology技术,可检测SMT组件开路及 空焊的问题,及电容极性反向之问题 个人计算机控制,自动学习开路、短路、Pin. Information及IC 保护二极管 自动隔离点选择功能,可自动选择信号源及信号流入方向, 自动隔离效果可达 90%以上 可做Crystal之频率测试,具备1 MHz信号源,可精确量 测1 p. F 电容及1 u. H电感 对晶体管、FET、SCR等组件提供三点量测模式,并对 Photo-Coupler提供四点量测模式可测出组件反插的错误 完整测试报表及测试统计数据,数据可自动储存,断电时不致遗失 特殊测试功能,具有50 -60%的电容极性反插检测率 具备计算机网络联机及Bar Code Reader 功能,以加强制程控管理 Board View图形检修辅助功能,让维修人员轻易找寻不良元件位置及针点,提升检修效益 具远程遥控功能,可在不同地点了解并控制测试现场之状况 系统具有自我诊断功能,方便维修保养,另具备Pin Contact Check 之功能 应用IC Clamping Diode 技术,检测BGA接脚开路及空焊问题 模块化设计,方便升级(Upgrade),可单压床、双压床、 OFF LINE、IN LINE操作 可选用功能式切换电路板,以整合功能测试

SMA Introduce SMT Tester 其他一些ICT測試機廠商 HP 3070 泰瑞達 Gen. Rad 228 X 岡野機電

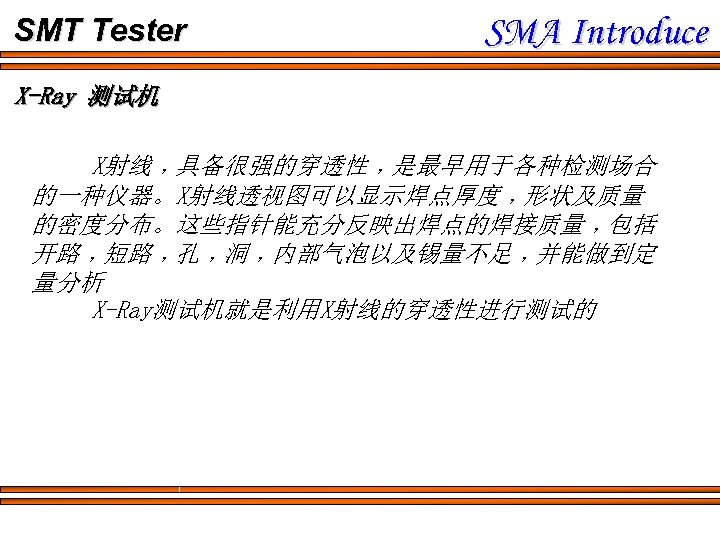

SMT Tester SMA Introduce X-Ray 测试机 X射线﹐具备很强的穿透性﹐是最早用于各种检测场合 的一种仪器。X射线透视图可以显示焊点厚度﹐形状及质量 的密度分布。这些指针能充分反映出焊点的焊接质量﹐包括 开路﹐短路﹐孔﹐洞﹐内部气泡以及锡量不足﹐并能做到定 量分析 X-Ray测试机就是利用X射线的穿透性进行测试的

SMT Tester 不同材料对X射线的不透明度系数 SMA Introduce

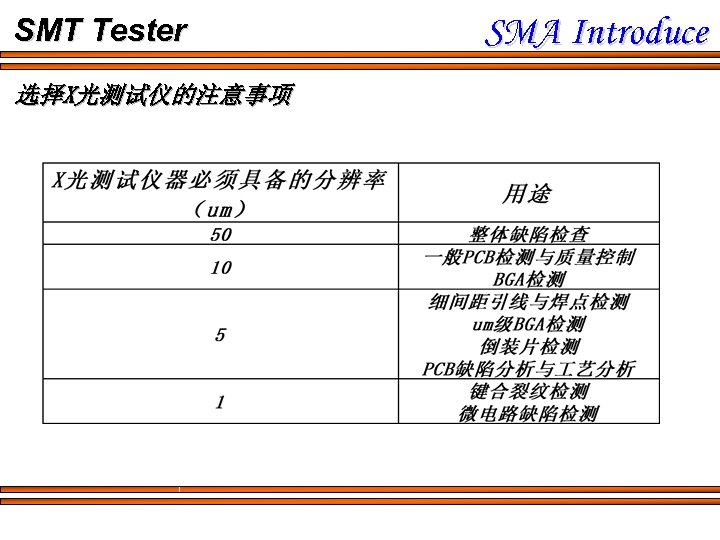

SMT Tester 选择X光测试仪的注意事项 SMA Introduce

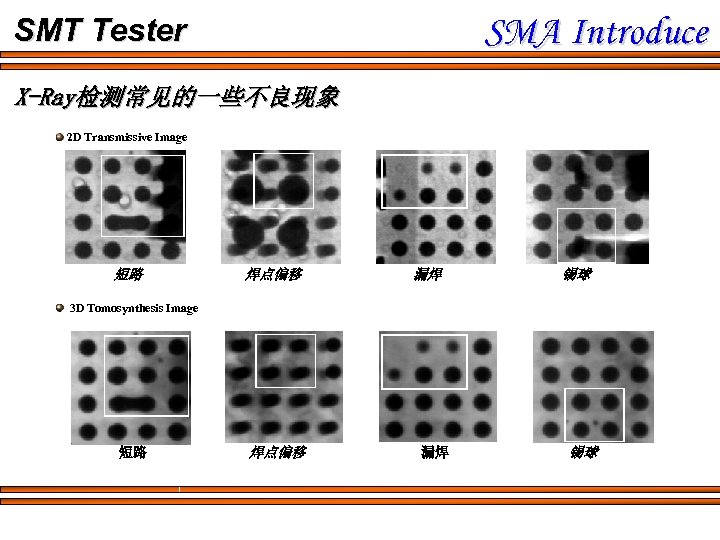

SMA Introduce SMT Tester X-Ray检测常见的一些不良现象 2 D Transmissive Image 短路 焊点偏移 漏焊 锡球 3 D Tomosynthesis Image 短路 焊点偏移 漏焊 锡球

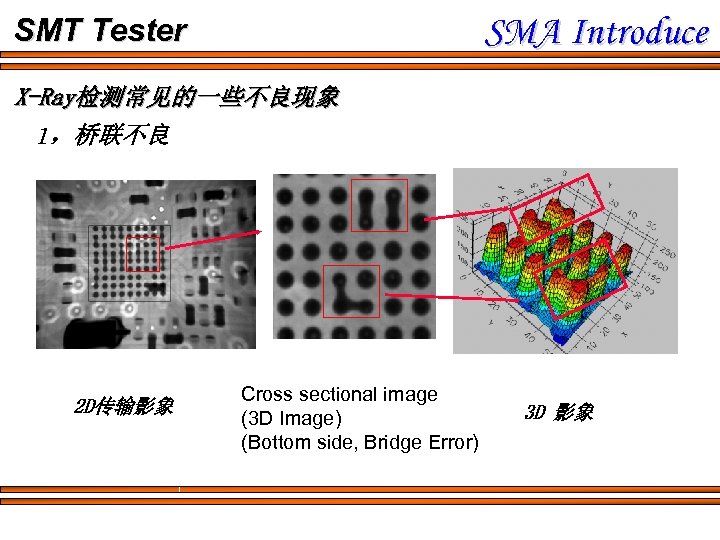

SMA Introduce SMT Tester X-Ray检测常见的一些不良现象 1,桥联不良 2 D传输影象 Cross sectional image (3 D Image) (Bottom side, Bridge Error) 3 D 影象

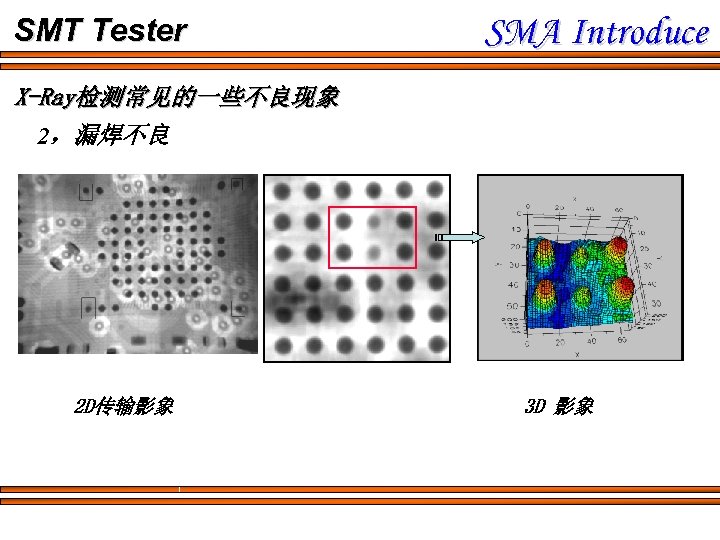

SMT Tester SMA Introduce X-Ray检测常见的一些不良现象 2,漏焊不良 2 D传输影象 3 D 影象

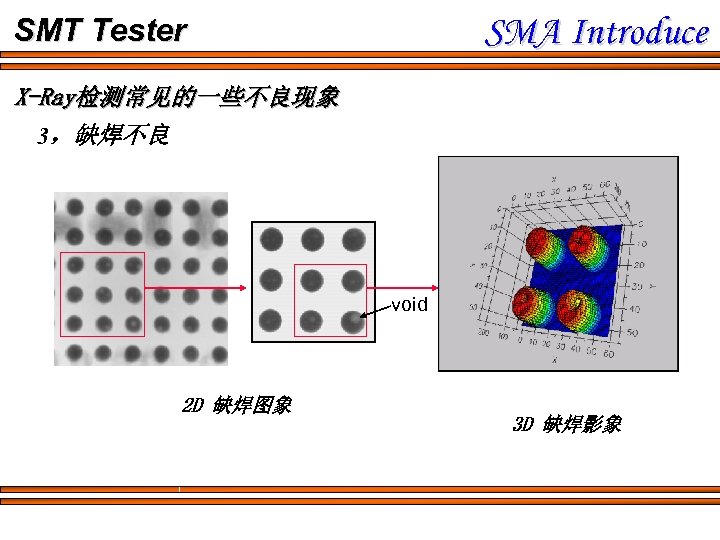

SMA Introduce SMT Tester X-Ray检测常见的一些不良现象 3,缺焊不良 void 2 D 缺焊图象 3 D 缺焊影象

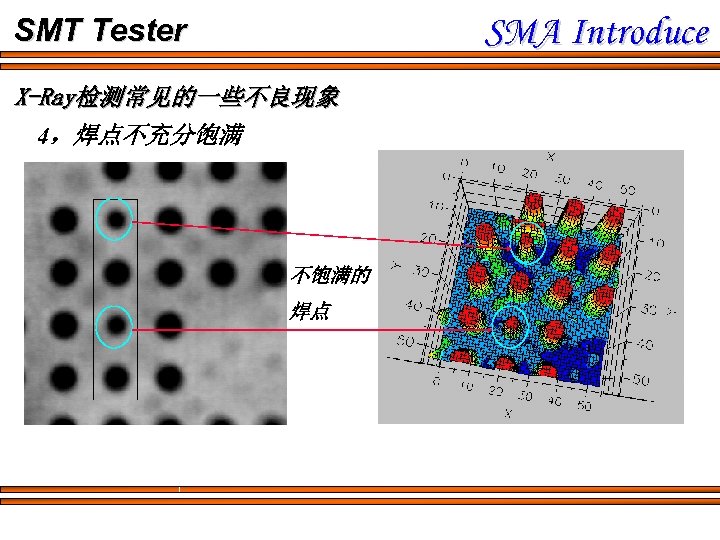

SMA Introduce SMT Tester X-Ray检测常见的一些不良现象 4,焊点不充分饱满 不饱满的 焊点

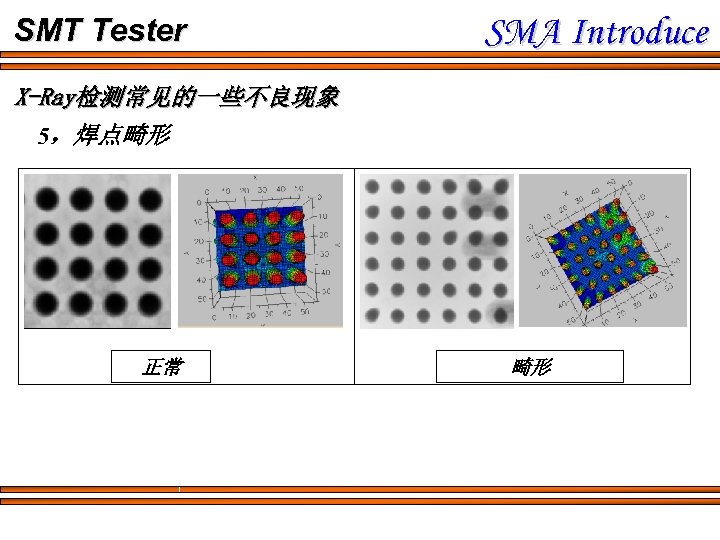

SMT Tester SMA Introduce X-Ray检测常见的一些不良现象 5,焊点畸形 正常 畸形

SMT Tester SMA Introduce 几种常见的X-Ray测试机器 Samsung的VSS-XDT 2000

SMT Tester SMA Introduce 几种常见的X-Ray测试机器 Samsung的VSS-3 B

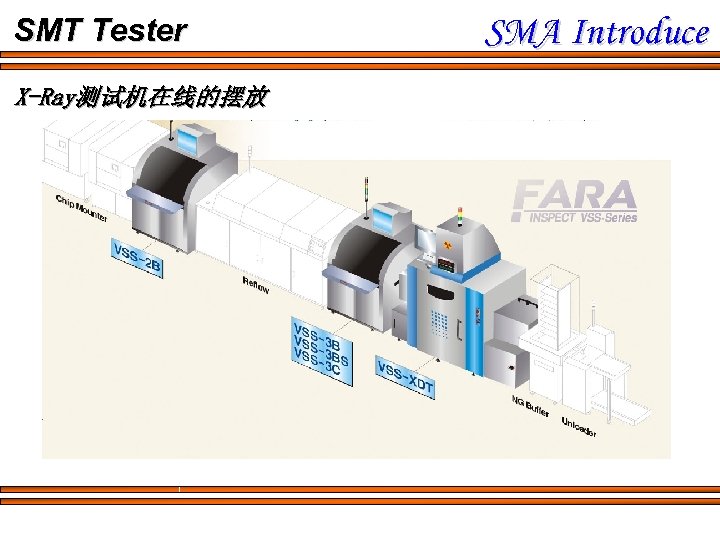

SMT Tester X-Ray测试机在线的摆放 SMA Introduce

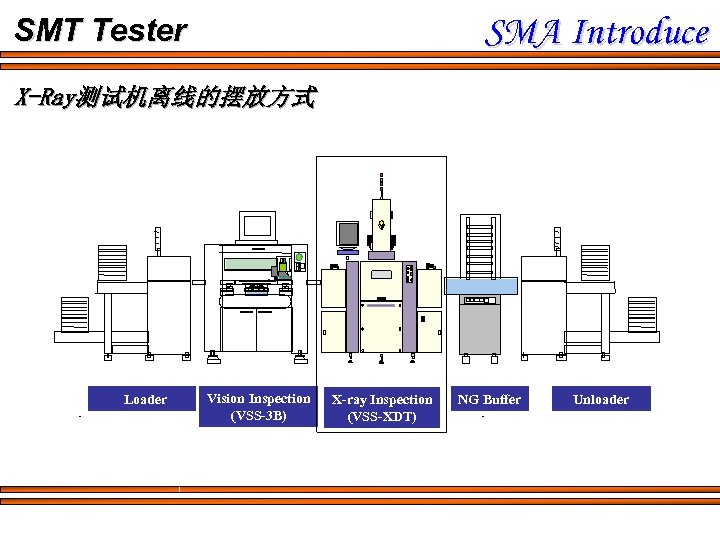

SMA Introduce SMT Tester X-Ray测试机离线的摆放方式 Loader Vision Inspection (VSS-3 B) X-ray Inspection (VSS-XDT) NG Buffer Unloader

SMA Clean SMA Introduce SMA为什么需要清洗 通常SMA在焊接后,其表面总是存在不同程度的助焊剂 的残留物及其他类型的污染物,如堵孔胶,高温胶带的 残留胶,手迹和飞尘等,即使使用低固含量的免清洗助 焊剂,仍会有或多或少的残留物,因此清洗对保证电子 产品的可靠性有着极其重要的作用

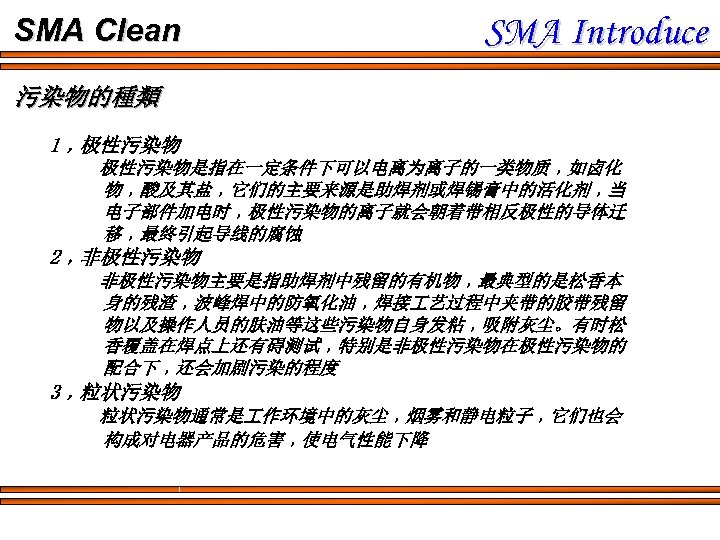

SMA Clean SMA Introduce 污染物的種類 1﹐极性污染物是指在一定条件下可以电离为离子的一类物质﹐如卤化 物﹐酸及其盐﹐它们的主要来源是助焊剂或焊锡膏中的活化剂﹐当 电子部件加电时﹐极性污染物的离子就会朝着带相反极性的导体迁 移﹐最终引起导线的腐蚀 2﹐非极性污染物主要是指助焊剂中残留的有机物﹐最典型的是松香本 身的残渣﹐波峰焊中的防氧化油﹐焊接 艺过程中夹带的胶带残留 物以及操作人员的肤油等这些污染物自身发粘﹐吸附灰尘。有时松 香覆盖在焊点上还有碍测试﹐特别是非极性污染物在极性污染物的 配合下﹐还会加剧污染的程度 3﹐粒状污染物通常是 作环境中的灰尘﹐烟雾和静电粒子﹐它们也会 构成对电器产品的危害﹐使电气性能下降

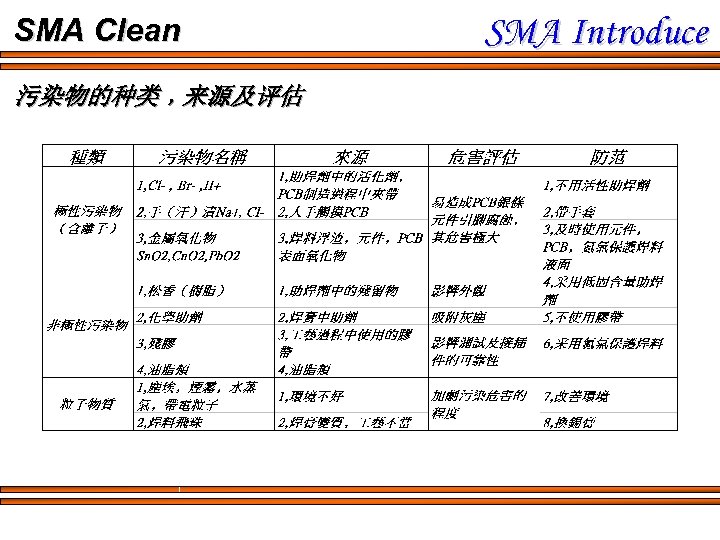

SMA Clean 污染物的种类﹐来源及评估 SMA Introduce

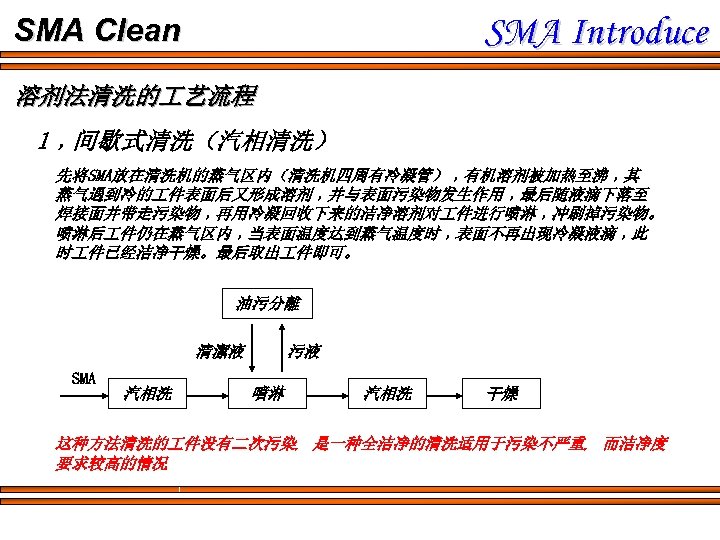

SMA Introduce SMA Clean 溶剂法清洗的 艺流程 1﹐间歇式清洗(汽相清洗) 先将SMA放在清洗机的蒸气区内(清洗机四周有冷凝管)﹐有机溶剂被加热至沸﹐其 蒸气遇到冷的 件表面后又形成溶剂﹐并与表面污染物发生作用﹐最后随液滴下落至 焊接面并带走污染物﹐再用冷凝回收下来的洁净溶剂对 件进行喷淋﹐冲刷掉污染物。 喷淋后 件仍在蒸气区内﹐当表面温度达到蒸气温度时﹐表面不再出现冷凝液滴﹐此 时 件已经洁净干燥。最后取出 件即可。 油污分離 清潔液 SMA 汽相洗 污液 噴淋 汽相洗 干燥 这种方法清洗的 件没有二次污染﹐ 是一种全洁净的清洗适用于污染不严重﹐ 而洁净度 要求较高的情况

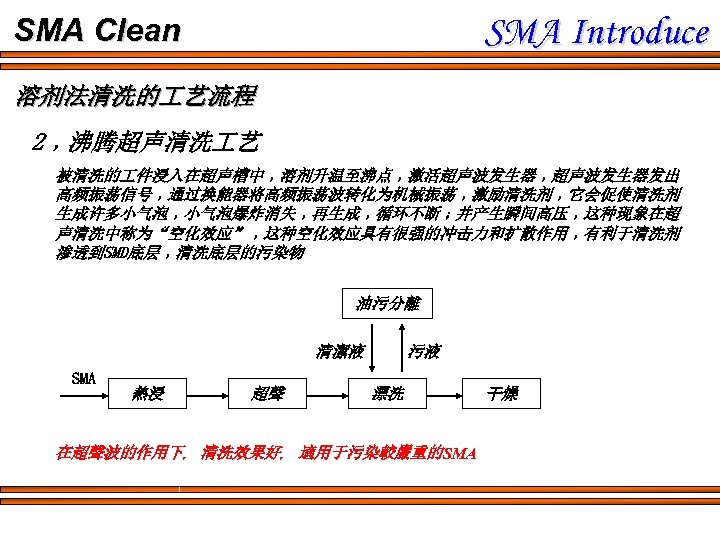

SMA Introduce SMA Clean 溶剂法清洗的 艺流程 2﹐沸腾超声清洗 艺 被清洗的 件浸入在超声槽中﹐溶剂升温至沸点﹐激活超声波发生器﹐超声波发生器发出 高频振荡信号﹐通过换能器将高频振荡波转化为机械振荡﹐激励清洗剂﹐它会促使清洗剂 生成许多小气泡﹐小气泡爆炸消失﹐再生成﹐循环不断﹔并产生瞬间高压﹐这种现象在超 声清洗中称为“空化效应”﹐这种空化效应具有很强的冲击力和扩散作用﹐有利于清洗剂 渗透到SMD底层﹐清洗底层的污染物 油污分離 清潔液 SMA 熱浸 超聲 污液 漂洗 在超聲波的作用下﹐ 清洗效果好﹐ 適用于污染較嚴重的SMA 干燥

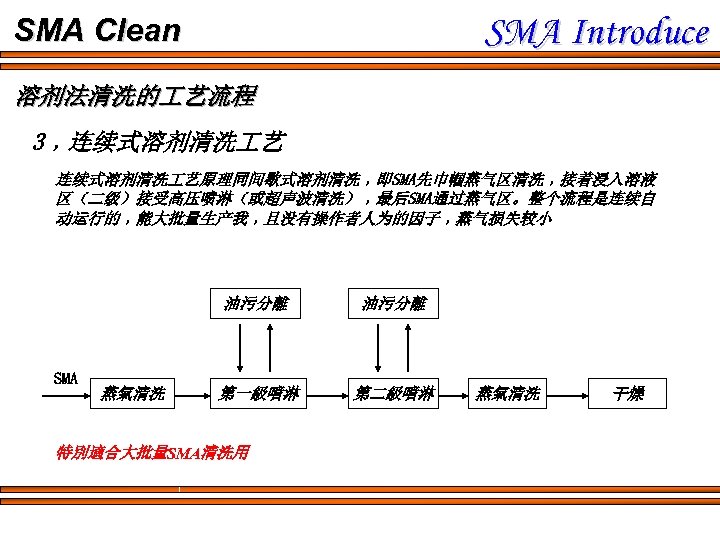

SMA Introduce SMA Clean 溶剂法清洗的 艺流程 3﹐连续式溶剂清洗 艺原理同间歇式溶剂清洗﹐即SMA先巾帼蒸气区清洗﹐接着浸入溶液 区(二级)接受高压喷淋(或超声波清洗)﹐最后SMA通过蒸气区。整个流程是连续自 动运行的﹐能大批量生产我﹐且没有操作者人为的因子﹐蒸气损失较小 油污分離 SMA 蒸氣清洗 油污分離 第一級噴淋 第二級噴淋 特別適合大批量SMA清洗用 蒸氣清洗 干燥

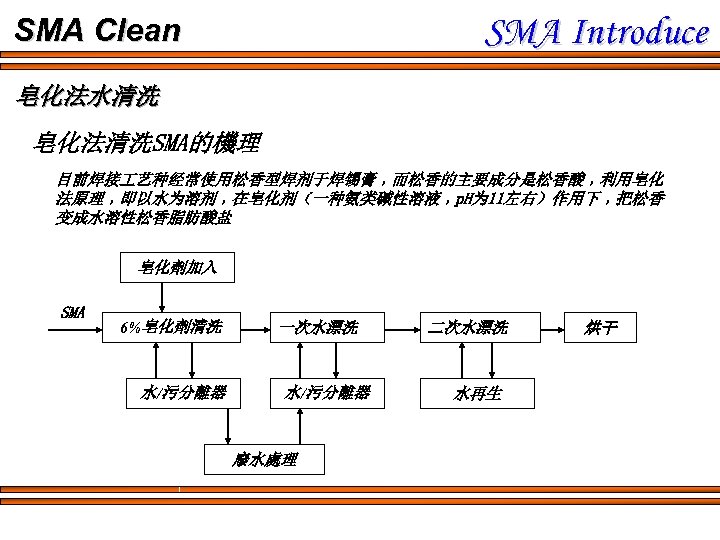

SMA Introduce SMA Clean 皂化法水清洗 皂化法清洗SMA的機理 目前焊接 艺种经常使用松香型焊剂于焊锡膏﹐而松香的主要成分是松香酸﹐利用皂化 法原理﹐即以水为溶剂﹐在皂化剂(一种氨类碱性溶液﹐p. H为 11左右)作用下﹐把松香 变成水溶性松香脂肪酸盐 皂化劑加入 SMA 6%皂化劑清洗 水/污分離器 一次水漂洗 水/污分離器 廢水處理 二次水漂洗 水再生 烘干

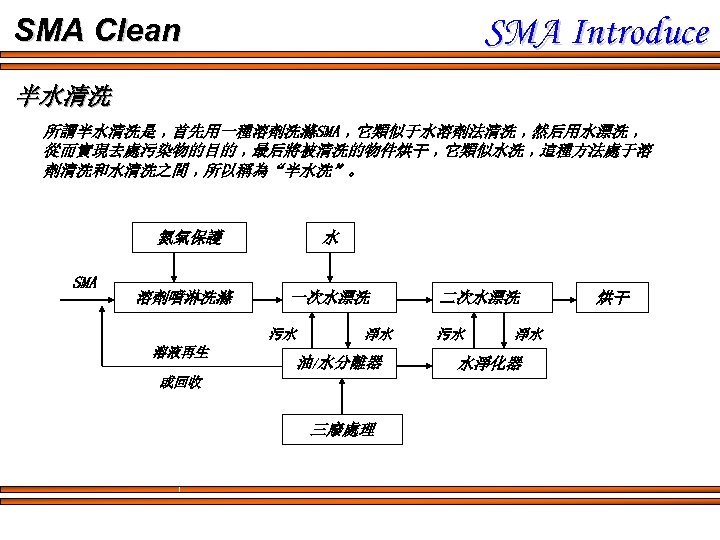

SMA Introduce SMA Clean 半水清洗 所謂半水清洗是﹐首先用一種溶劑洗滌SMA﹐它類似于水溶劑法清洗﹐然后用水漂洗﹐ 從而實現去處污染物的目的﹐最后將被清洗的物件烘干﹐它類似水洗﹐這種方法處于溶 劑清洗和水清洗之間﹐所以稱為“半水洗”。 氮氣保護 SMA 溶劑噴淋洗滌 水 一次水漂洗 污水 溶液再生 淨水 油/水分離器 或回收 三廢處理 二次水漂洗 污水 淨水 水淨化器 烘干

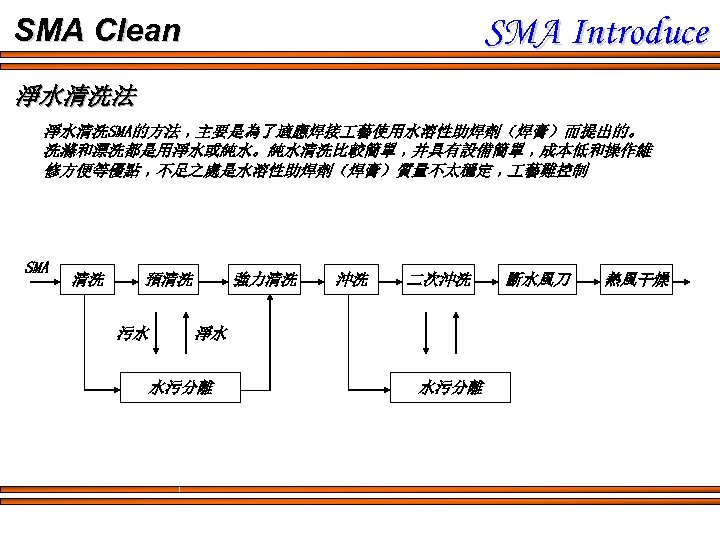

SMA Introduce SMA Clean 淨水清洗法 淨水清洗SMA的方法﹐主要是為了適應焊接 藝使用水溶性助焊劑(焊膏)而提出的。 洗滌和漂洗都是用淨水或純水。純水清洗比較簡單﹐并具有設備簡單﹐成本低和操作維 修方便等優點﹐不足之處是水溶性助焊劑(焊膏)質量不太穩定﹐ 藝難控制 SMA 清洗 預清洗 污水 強力清洗 沖洗 二次沖洗 淨水 水污分離 斷水風刀 熱風干燥

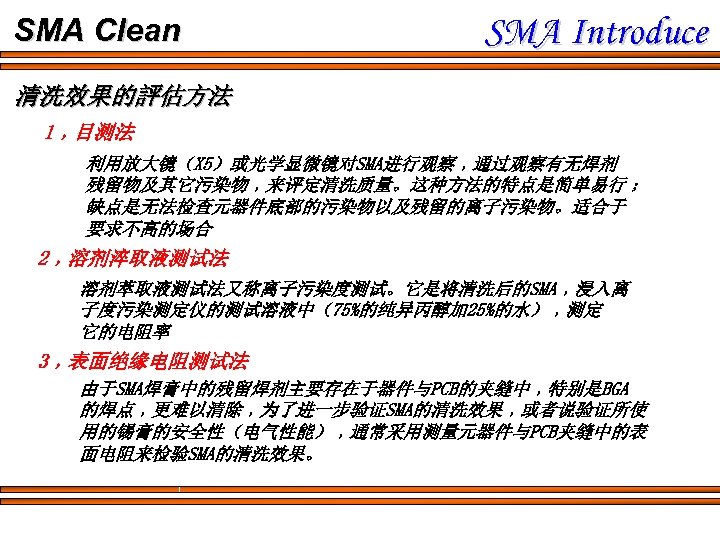

SMA Clean SMA Introduce 清洗效果的評估方法 1﹐目测法 利用放大镜(X 5)或光学显微镜对SMA进行观察﹐通过观察有无焊剂 残留物及其它污染物﹐来评定清洗质量。这种方法的特点是简单易行﹔ 缺点是无法检查元器件底部的污染物以及残留的离子污染物。适合于 要求不高的场合 2﹐溶剂淬取液测试法 溶剂萃取液测试法又称离子污染度测试。它是将清洗后的SMA﹐浸入离 子度污染测定仪的测试溶液中(75%的纯异丙醇加 25%的水)﹐测定 它的电阻率 3﹐表面绝缘电阻测试法 由于SMA焊膏中的残留焊剂主要存在于器件与PCB的夹缝中﹐特别是BGA 的焊点﹐更难以清除﹐为了进一步验证SMA的清洗效果﹐或者说验证所使 用的锡膏的安全性(电气性能)﹐通常采用测量元器件与PCB夹缝中的表 面电阻来检验SMA的清洗效果。

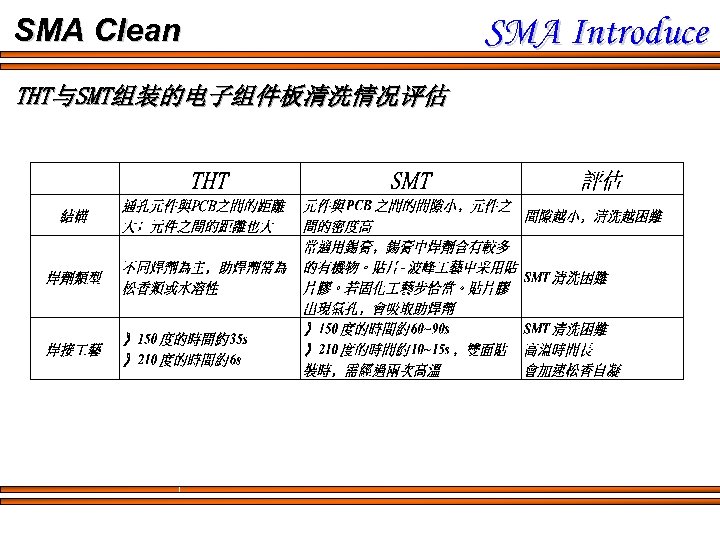

SMA Clean THT与SMT组装的电子组件板清洗情况评估 SMA Introduce

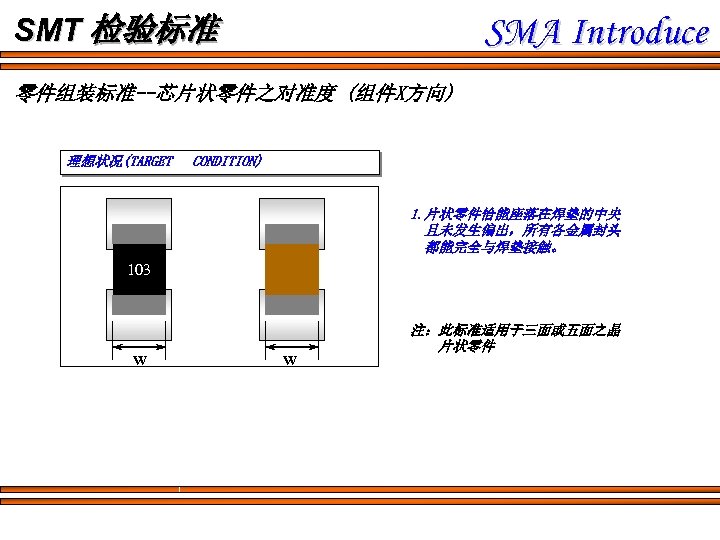

SMA Introduce SMT 检验标准 零件组装标准--芯片状零件之对准度 (组件X方向) 理想状况(TARGET CONDITION) 1. 片状零件恰能座落在焊垫的中央 且未发生偏出,所有各金属封头 都能完全与焊垫接触。 103 W W 注:此标准适用于三面或五面之晶 片状零件

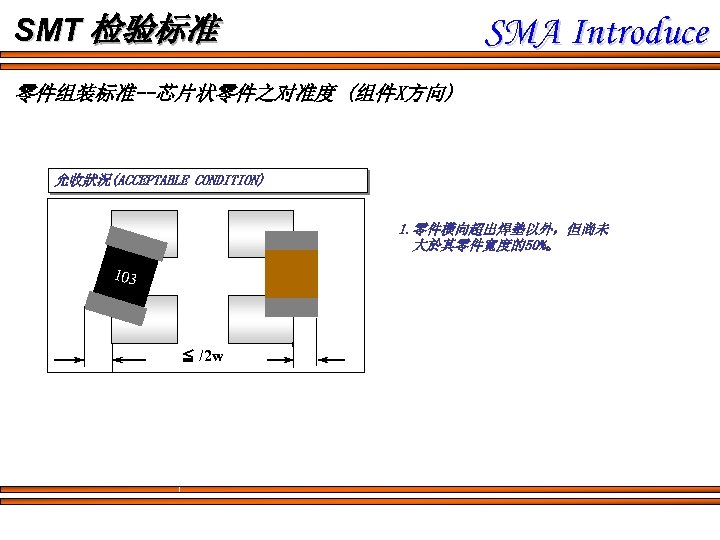

SMA Introduce SMT 检验标准 零件组装标准--芯片状零件之对准度 (组件X方向) 允收狀況(ACCEPTABLE CONDITION) 1. 零件橫向超出焊墊以外,但尚未 大於其零件寬度的50%。 103 ≦ /2 w

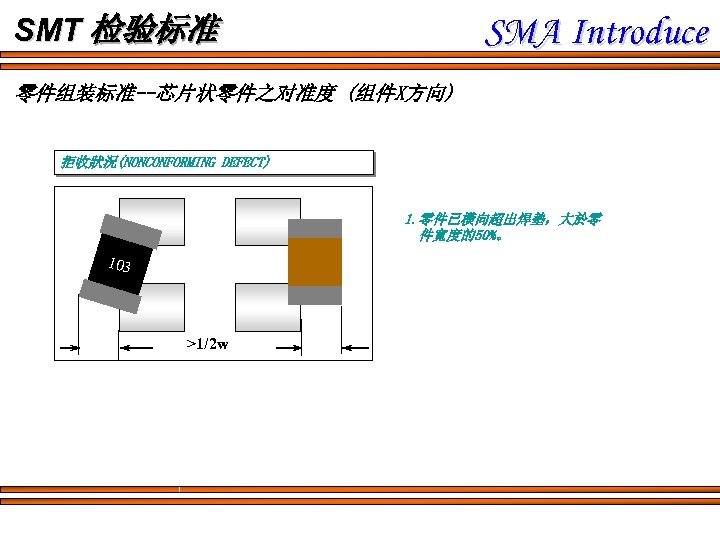

SMA Introduce SMT 检验标准 零件组装标准--芯片状零件之对准度 (组件X方向) 拒收狀況(NONCONFORMING DEFECT) 1. 零件已橫向超出焊墊,大於零 件寬度的50%。 103 >1/2 w

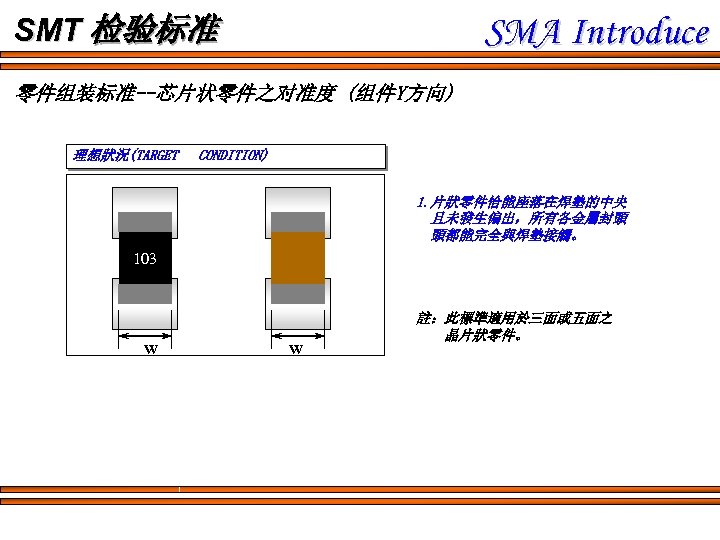

SMA Introduce SMT 检验标准 零件组装标准--芯片状零件之对准度 (组件Y方向) 理想狀況(TARGET CONDITION) 1. 片狀零件恰能座落在焊墊的中央 且未發生偏出,所有各金屬封頭 頭都能完全與焊墊接觸。 103 W W 註:此標準適用於三面或五面之 晶片狀零件。

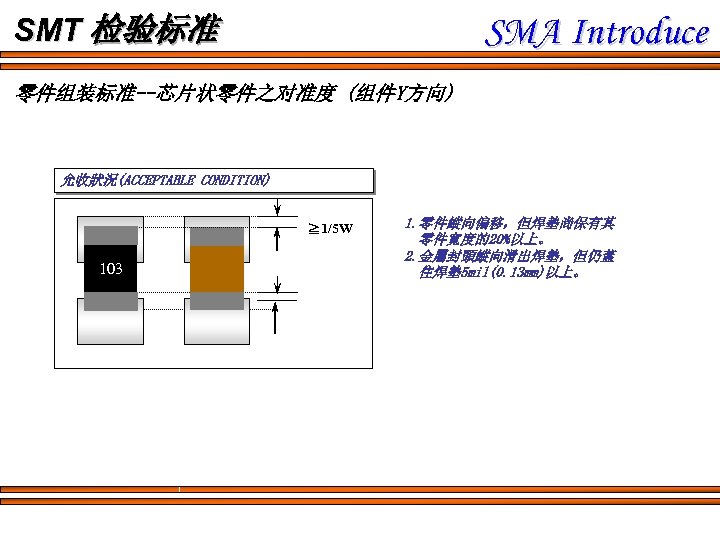

SMA Introduce SMT 检验标准 零件组装标准--芯片状零件之对准度 (组件Y方向) 允收狀況(ACCEPTABLE CONDITION) ≧ 1/5 W 103 1. 零件縱向偏移,但焊墊尚保有其 零件寬度的20%以上。 2. 金屬封頭縱向滑出焊墊,但仍蓋 住焊墊5 mil(0. 13 mm)以上。

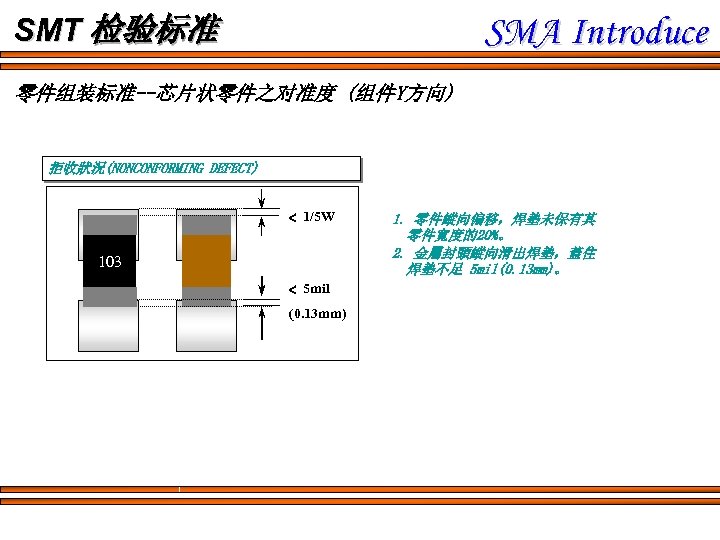

SMA Introduce SMT 检验标准 零件组装标准--芯片状零件之对准度 (组件Y方向) 拒收狀況(NONCONFORMING DEFECT) < 1/5 W 103 < 5 mil (0. 13 mm) 1. 零件縱向偏移,焊墊未保有其 零件寬度的20%。 2. 金屬封頭縱向滑出焊墊,蓋住 焊墊不足 5 mil(0. 13 mm)。

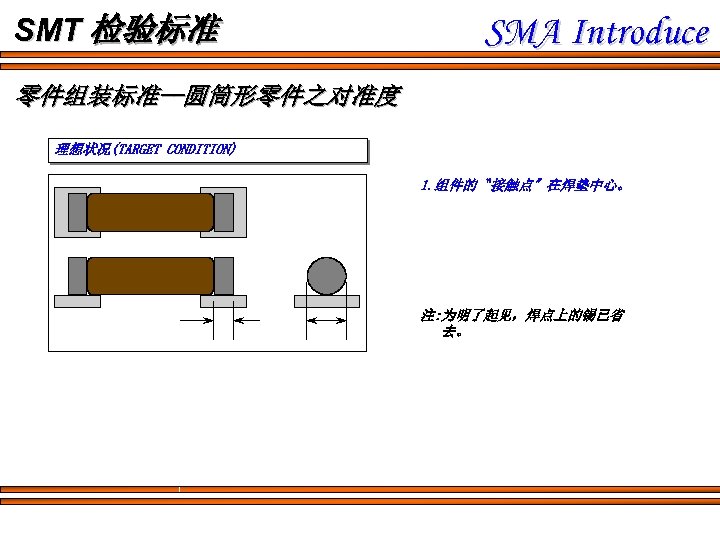

SMT 检验标准 SMA Introduce 零件组装标准--圆筒形零件之对准度 理想状况(TARGET CONDITION) 1. 组件的〝接触点〞在焊垫中心。 注: 为明了起见,焊点上的锡已省 去。

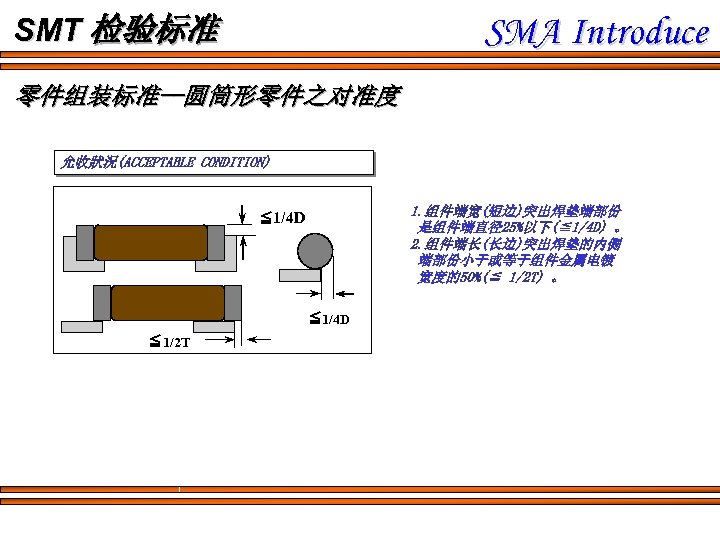

SMA Introduce SMT 检验标准 零件组装标准--圆筒形零件之对准度 允收狀況(ACCEPTABLE CONDITION) 1. 组件端宽(短边)突出焊垫端部份 是组件端直径25%以下(≦ 1/4 D) 。 2. 组件端长(长边)突出焊垫的内侧 端部份小于或等于组件金属电镀 宽度的50%(≦ 1/2 T) 。 ≦ 1/4 D ≦ 1/2 T

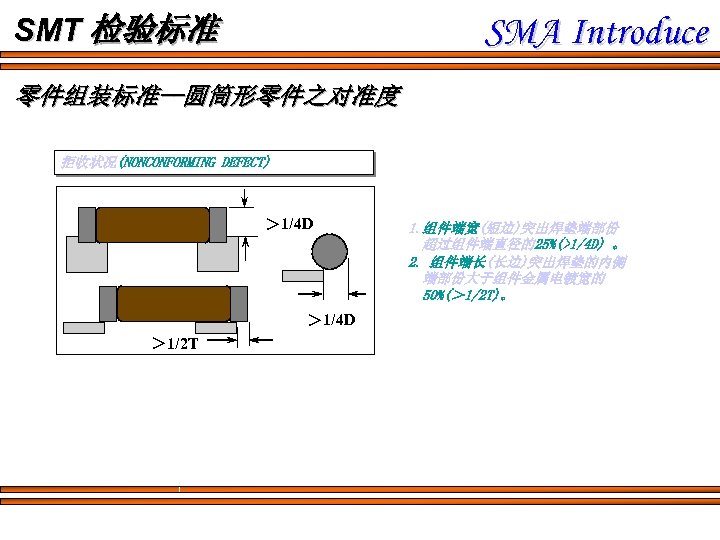

SMA Introduce SMT 检验标准 零件组装标准--圆筒形零件之对准度 拒收状况(NONCONFORMING DEFECT) > 1/4 D > 1/2 T 1. 组件端宽(短边)突出焊垫端部份 超过组件端直径的25%(>1/4 D) 。 2. 组件端长(长边)突出焊垫的内侧 端部份大于组件金属电镀宽的 50%(> 1/2 T)。

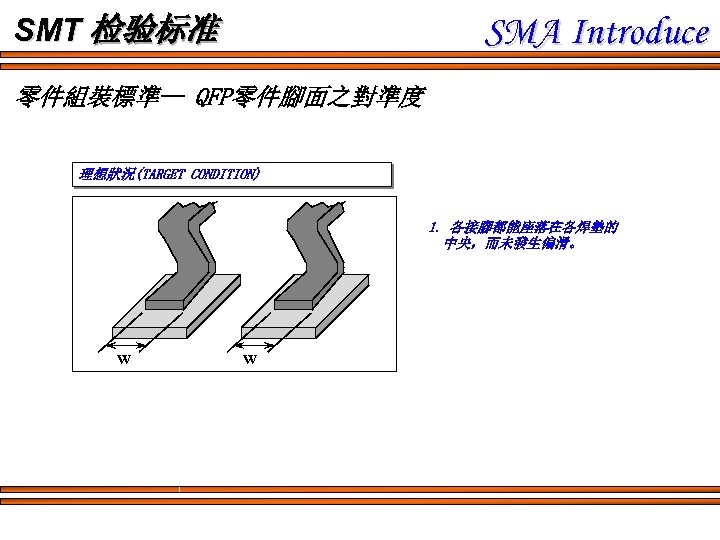

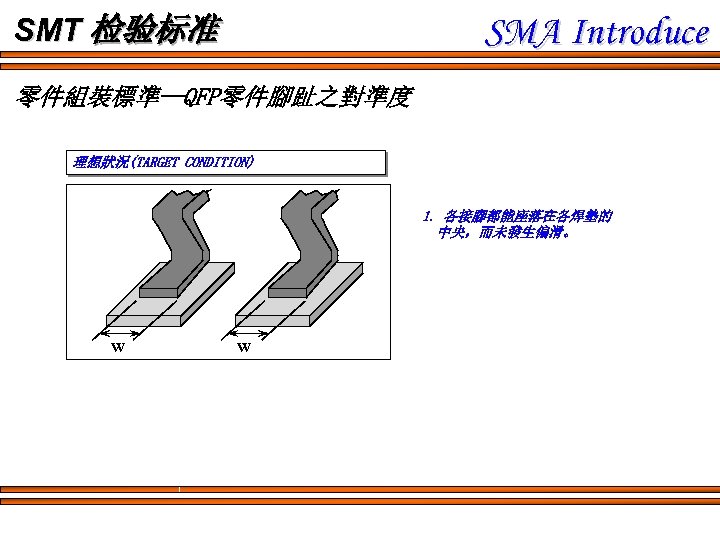

SMA Introduce SMT 检验标准 零件組裝標準-- QFP零件腳面之對準度 理想狀況(TARGET CONDITION) 1. 各接腳都能座落在各焊墊的 中央,而未發生偏滑。 W W

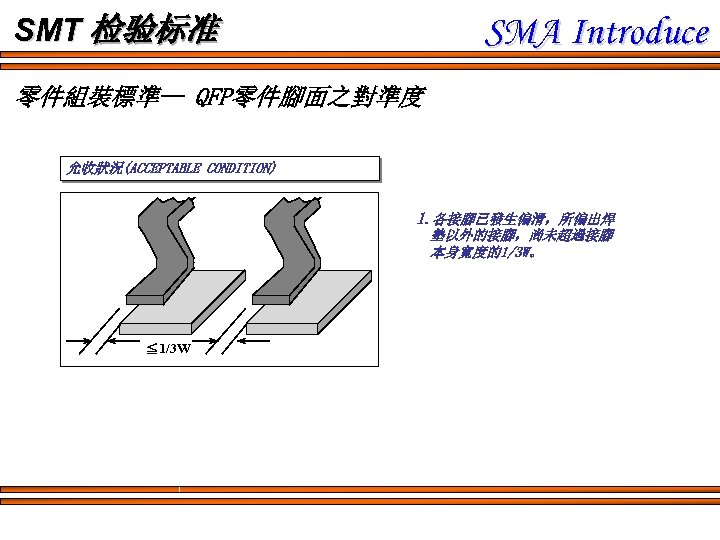

SMA Introduce SMT 检验标准 零件組裝標準-- QFP零件腳面之對準度 允收狀況(ACCEPTABLE CONDITION) 1. 各接腳已發生偏滑,所偏出焊 墊以外的接腳,尚未超過接腳 本身寬度的1/3 W。 ≦ 1/3 W

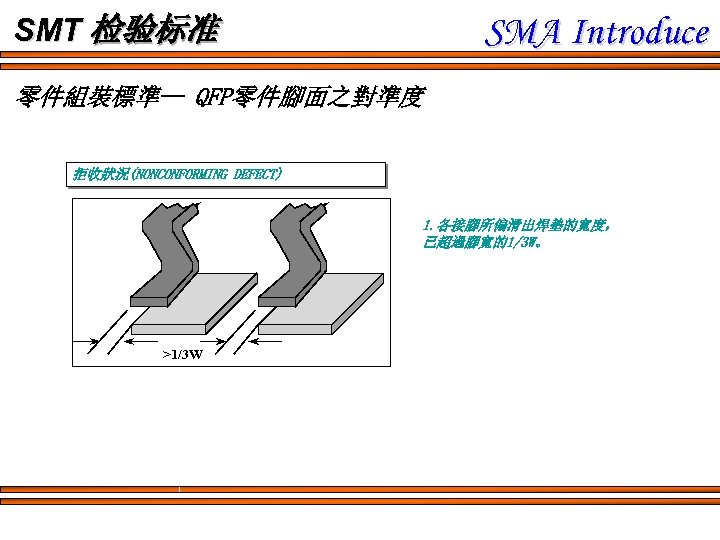

SMT 检验标准 SMA Introduce 零件組裝標準-- QFP零件腳面之對準度 拒收狀況(NONCONFORMING DEFECT) 1. 各接腳所偏滑出焊墊的寬度, 已超過腳寬的1/3 W。 >1/3 W

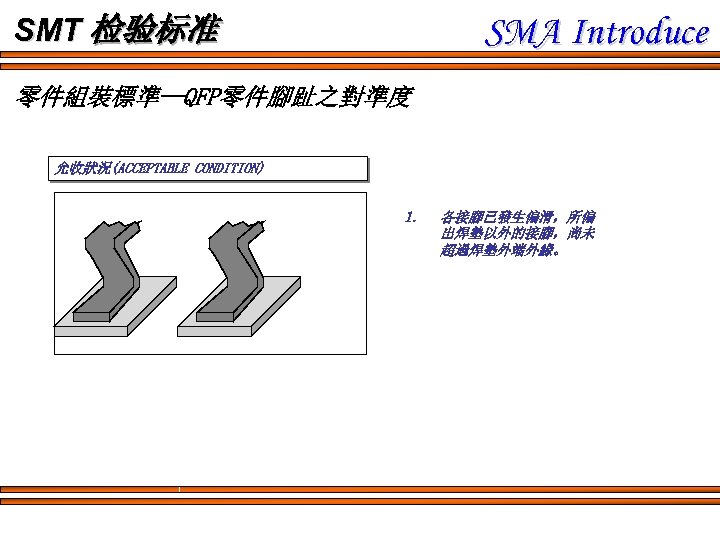

SMA Introduce SMT 检验标准 零件組裝標準--QFP零件腳趾之對準度 理想狀況(TARGET CONDITION) 1. 各接腳都能座落在各焊墊的 中央,而未發生偏滑。 W W

SMA Introduce SMT 检验标准 零件組裝標準--QFP零件腳趾之對準度 允收狀況(ACCEPTABLE CONDITION) 1. 各接腳已發生偏滑,所偏 出焊墊以外的接腳,尚未 超過焊墊外端外緣。

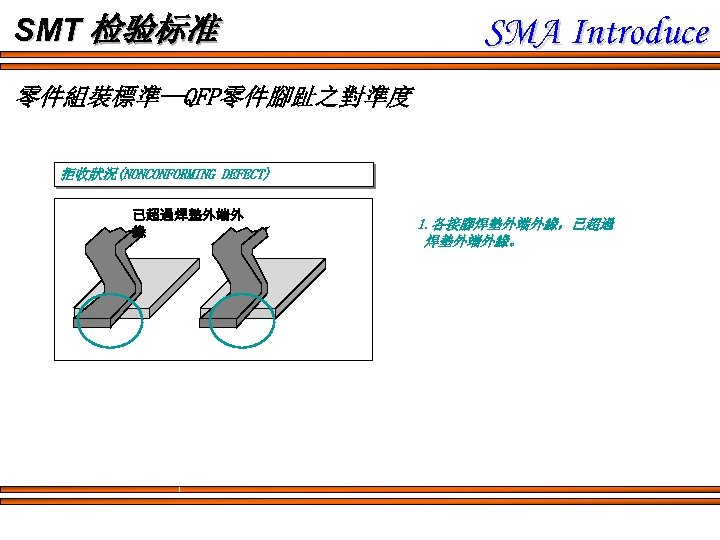

SMT 检验标准 SMA Introduce 零件組裝標準--QFP零件腳趾之對準度 拒收狀況(NONCONFORMING DEFECT) 已超過焊墊外端外 緣 1. 各接腳焊墊外端外緣,已超過 焊墊外端外緣。

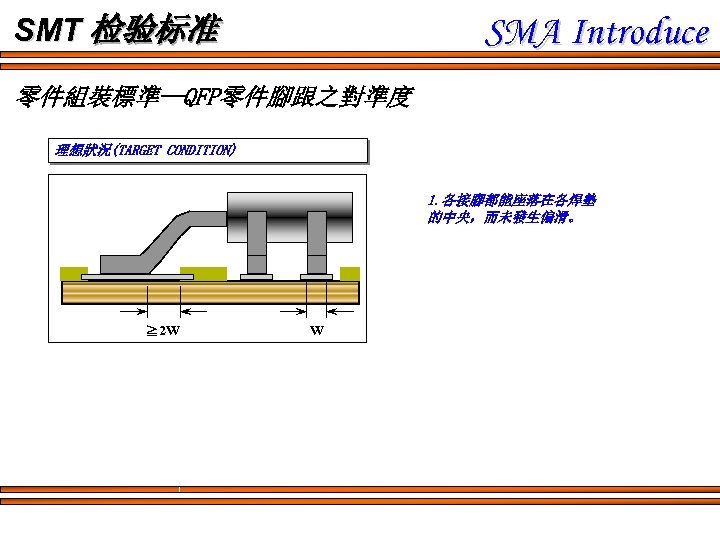

SMA Introduce SMT 检验标准 零件組裝標準--QFP零件腳跟之對準度 理想狀況(TARGET CONDITION) 1. 各接腳都能座落在各焊墊 的中央,而未發生偏滑。 ≧ 2 W W

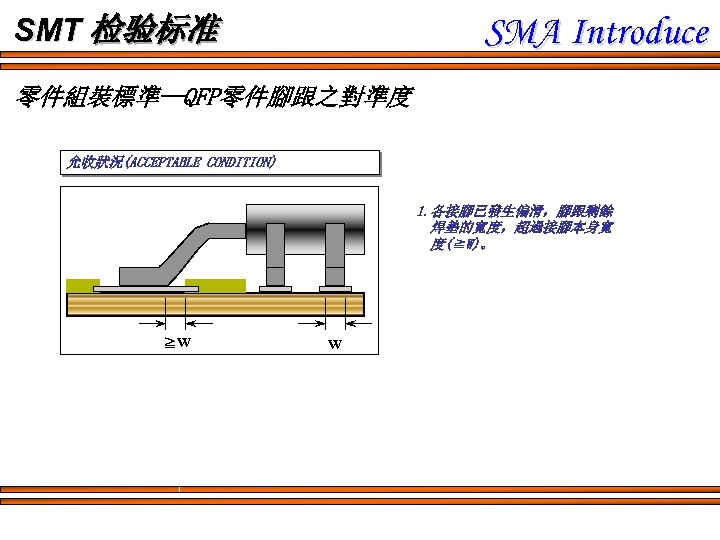

SMA Introduce SMT 检验标准 零件組裝標準--QFP零件腳跟之對準度 允收狀況(ACCEPTABLE CONDITION) 1. 各接腳已發生偏滑,腳跟剩餘 焊墊的寬度,超過接腳本身寬 度(≧W)。 ≧W W

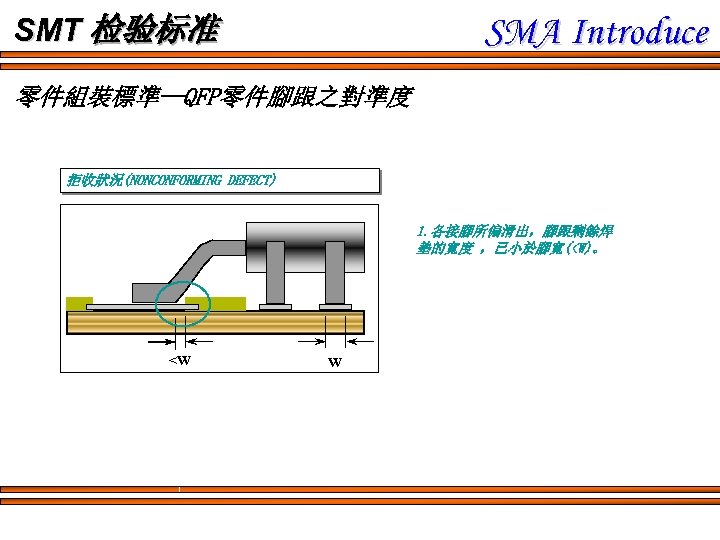

SMA Introduce SMT 检验标准 零件組裝標準--QFP零件腳跟之對準度 拒收狀況(NONCONFORMING DEFECT) 1. 各接腳所偏滑出,腳跟剩餘焊 墊的寬度 ,已小於腳寬(<W)。 <W W

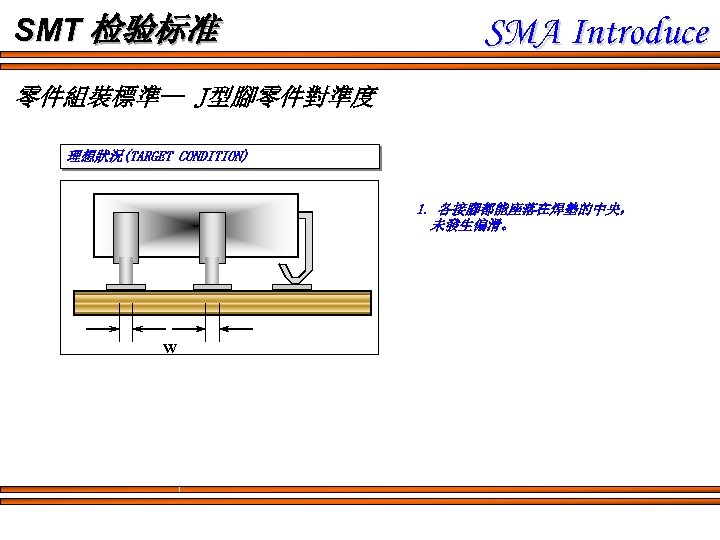

SMT 检验标准 SMA Introduce 零件組裝標準-- J型腳零件對準度 理想狀況(TARGET CONDITION) 1. 各接腳都能座落在焊墊的中央, 未發生偏滑。 W

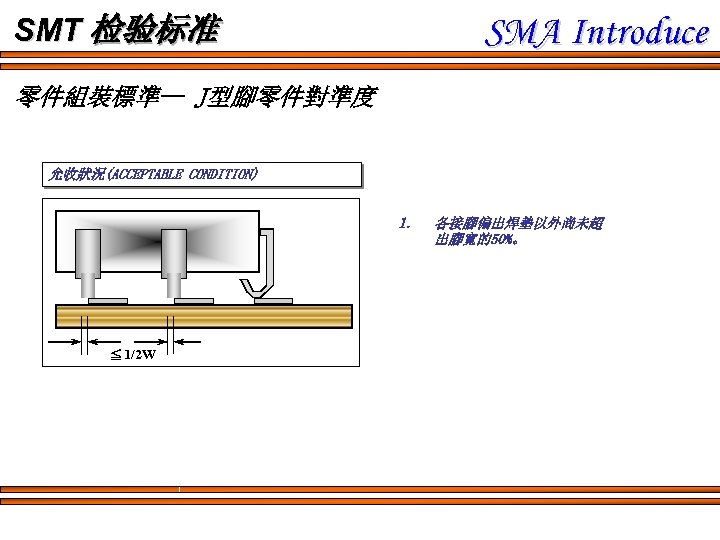

SMA Introduce SMT 检验标准 零件組裝標準-- J型腳零件對準度 允收狀況(ACCEPTABLE CONDITION) 1. ≦ 1/2 W 各接腳偏出焊墊以外尚未超 出腳寬的50%。

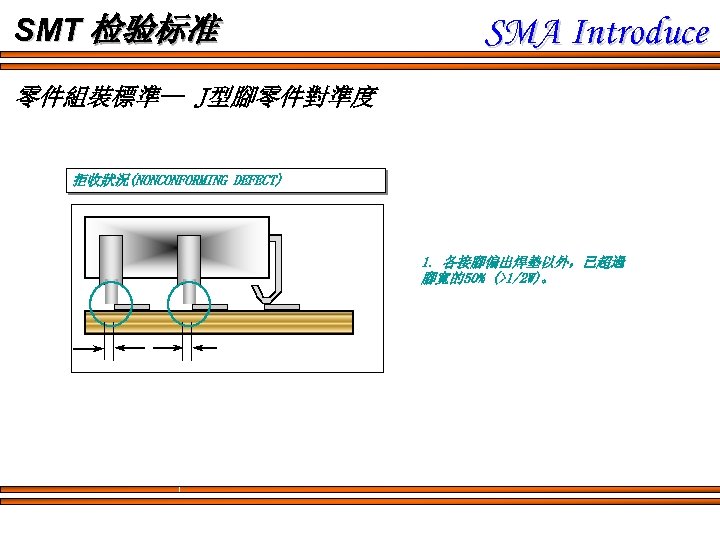

SMT 检验标准 SMA Introduce 零件組裝標準-- J型腳零件對準度 拒收狀況(NONCONFORMING DEFECT) 1. 各接腳偏出焊墊以外,已超過 腳寬的50% (>1/2 W)。

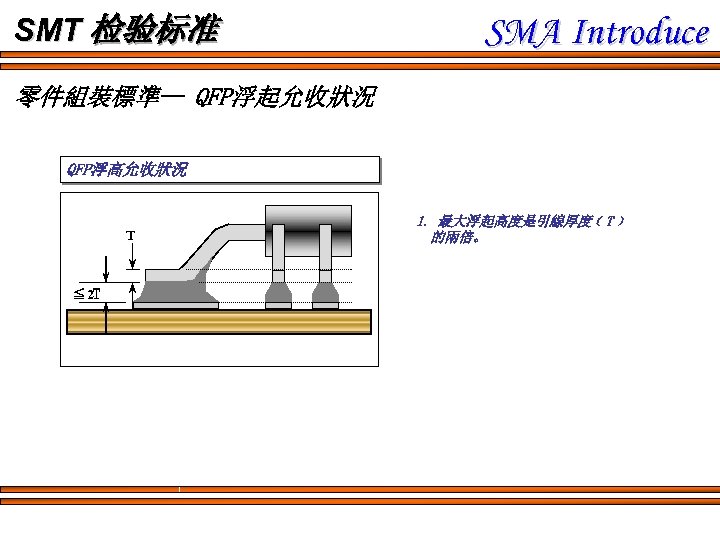

SMT 检验标准 SMA Introduce 零件組裝標準-- QFP浮起允收狀況 QFP浮高允收狀況 T ≦ 2 T 1. 最大浮起高度是引線厚度﹝T﹞ 的兩倍。

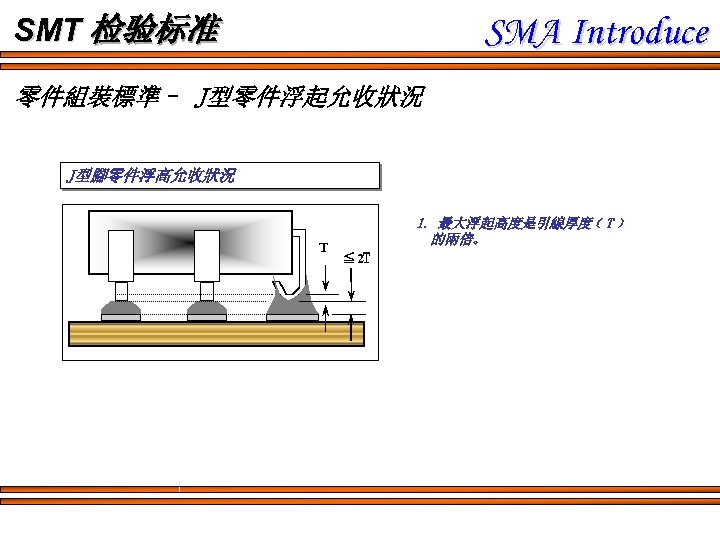

SMA Introduce SMT 检验标准 零件組裝標準– J型零件浮起允收狀況 J型腳零件浮高允收狀況 T 1. 最大浮起高度是引線厚度﹝T﹞ 的兩倍。 ≦ 2 T

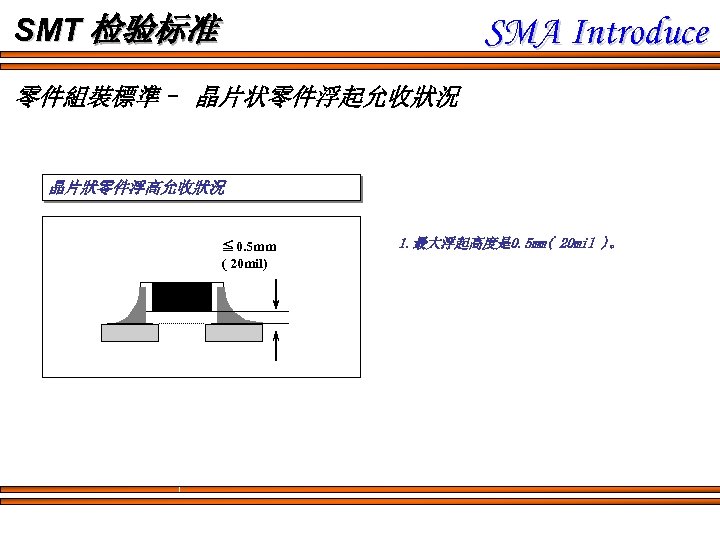

SMA Introduce SMT 检验标准 零件組裝標準– 晶片状零件浮起允收狀況 晶片狀零件浮高允收狀況 ≦ 0. 5 mm ( 20 mil) 1. 最大浮起高度是 0. 5 mm( 20 mil )。

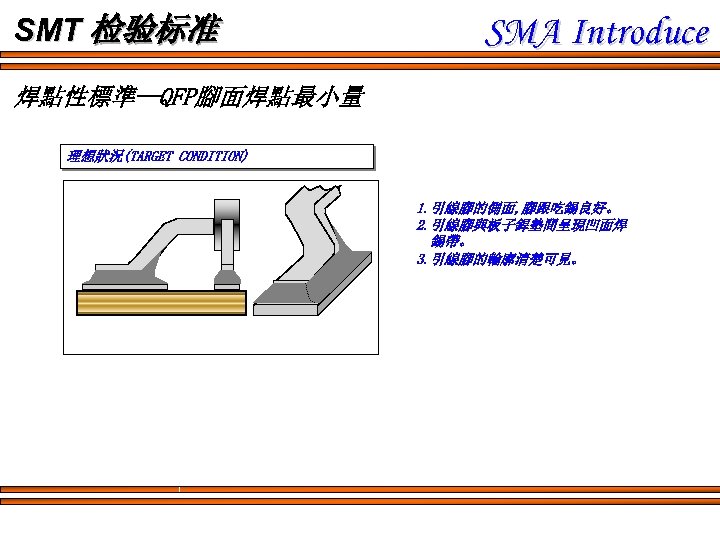

SMT 检验标准 SMA Introduce 焊點性標準--QFP腳面焊點最小量 理想狀況(TARGET CONDITION) 1. 引線腳的側面, 腳跟吃錫良好。 2. 引線腳與板子銲墊間呈現凹面焊 錫帶。 3. 引線腳的輪廓清楚可見。

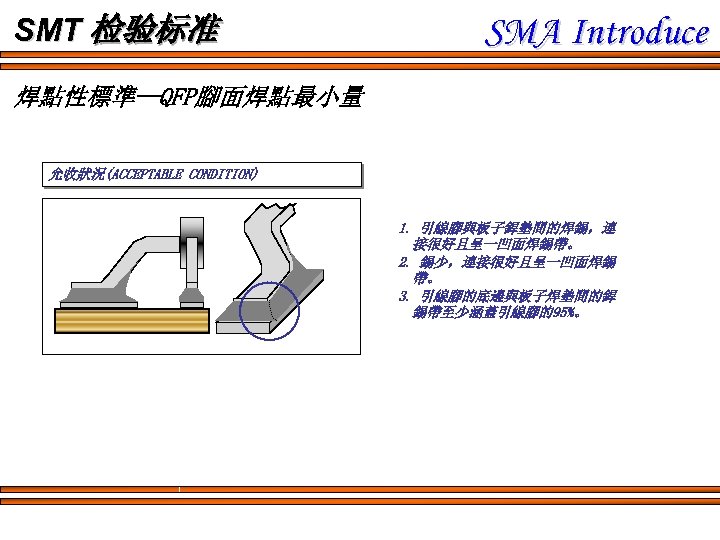

SMT 检验标准 SMA Introduce 焊點性標準--QFP腳面焊點最小量 允收狀況(ACCEPTABLE CONDITION) 1. 引線腳與板子銲墊間的焊錫,連 接很好且呈一凹面焊錫帶。 2. 錫少,連接很好且呈一凹面焊錫 帶。 3. 引線腳的底邊與板子焊墊間的銲 錫帶至少涵蓋引線腳的95%。

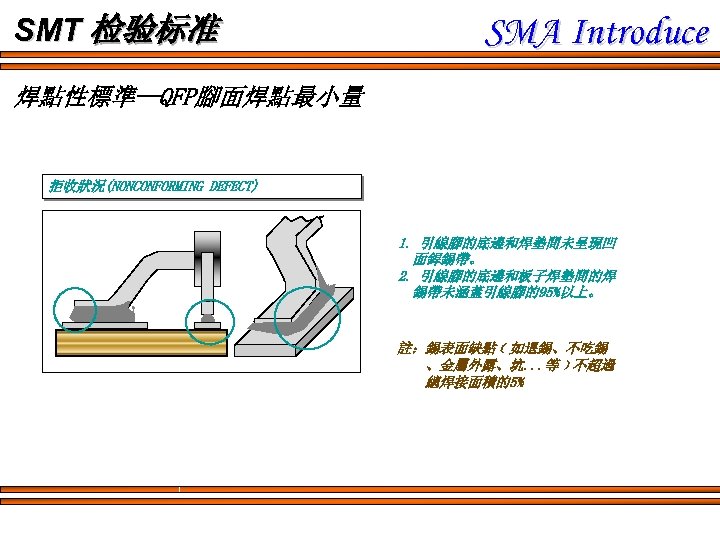

SMT 检验标准 SMA Introduce 焊點性標準--QFP腳面焊點最小量 拒收狀況(NONCONFORMING DEFECT) 1. 引線腳的底邊和焊墊間未呈現凹 面銲錫帶。 2. 引線腳的底邊和板子焊墊間的焊 錫帶未涵蓋引線腳的95%以上。 註:錫表面缺點﹝如退錫、不吃錫 、金屬外露、坑. . . 等﹞不超過 總焊接面積的5%

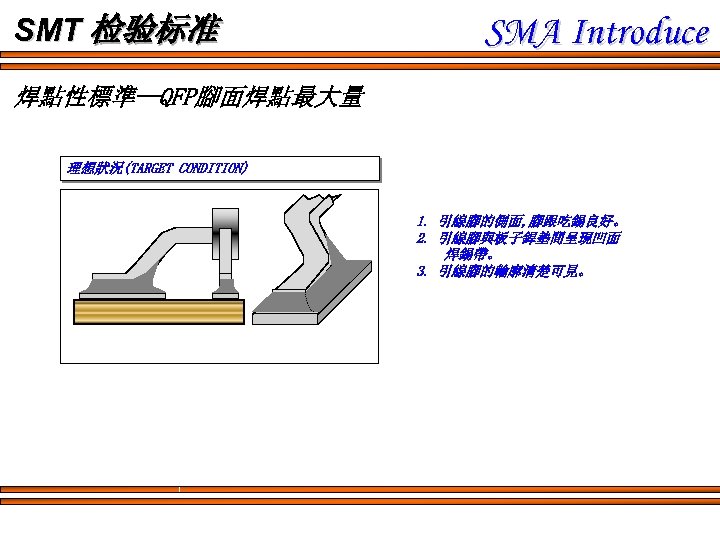

SMT 检验标准 SMA Introduce 焊點性標準--QFP腳面焊點最大量 理想狀況(TARGET CONDITION) 1. 引線腳的側面, 腳跟吃錫良好。 2. 引線腳與板子銲墊間呈現凹面 焊錫帶。 3. 引線腳的輪廓清楚可見。

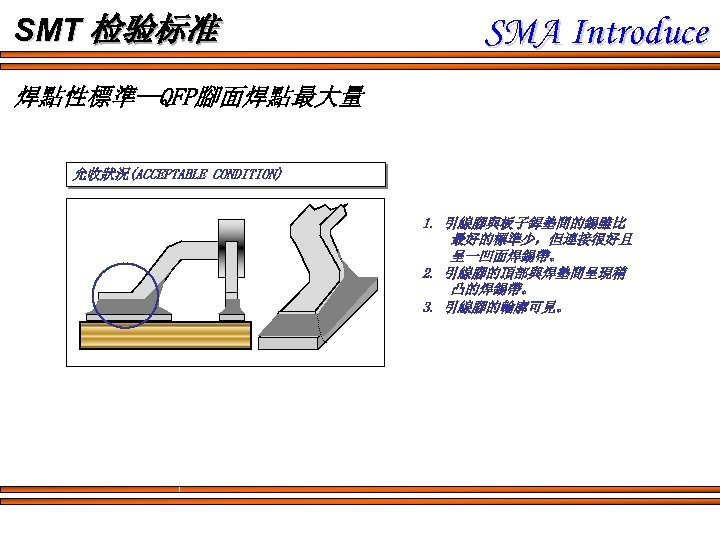

SMT 检验标准 SMA Introduce 焊點性標準--QFP腳面焊點最大量 允收狀況(ACCEPTABLE CONDITION) 1. 引線腳與板子銲墊間的錫雖比 最好的標準少,但連接很好且 呈一凹面焊錫帶。 2. 引線腳的頂部與焊墊間呈現稍 凸的焊錫帶。 3. 引線腳的輪廓可見。

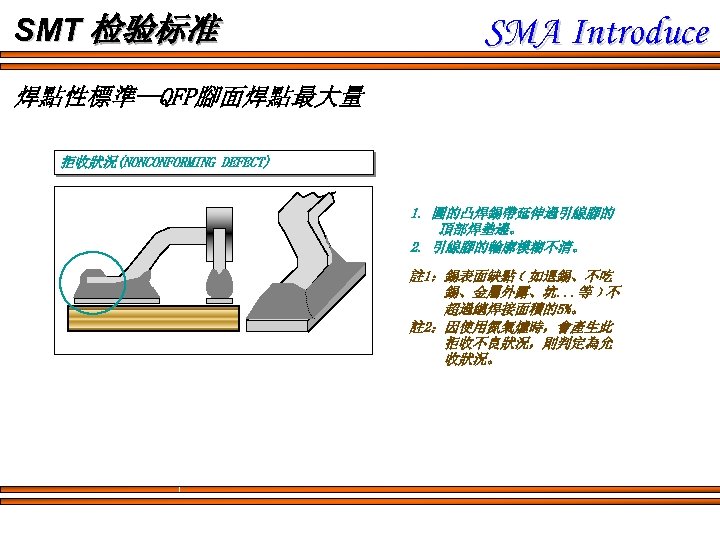

SMT 检验标准 SMA Introduce 焊點性標準--QFP腳面焊點最大量 拒收狀況(NONCONFORMING DEFECT) 1. 圓的凸焊錫帶延伸過引線腳的 頂部焊墊邊。 2. 引線腳的輪廓模糊不清。 註 1:錫表面缺點﹝如退錫、不吃 錫、金屬外露、坑. . . 等﹞不 超過總焊接面積的5%。 註 2:因使用氮氣爐時,會產生此 拒收不良狀況,則判定為允 收狀況。

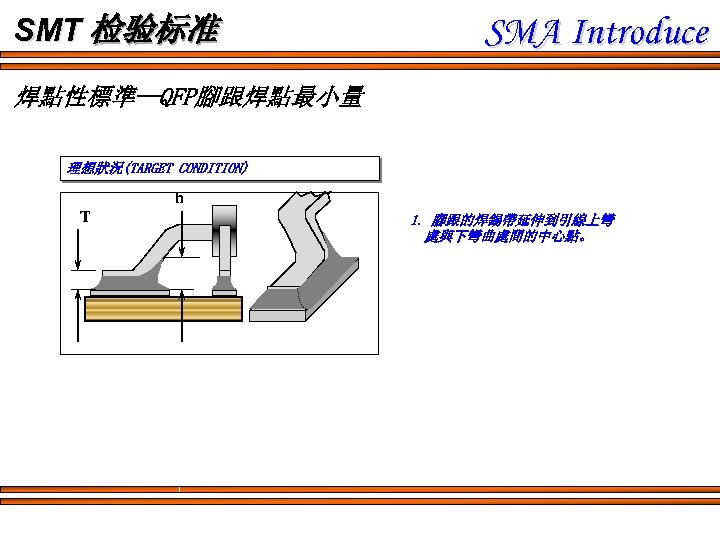

SMT 检验标准 SMA Introduce 焊點性標準--QFP腳跟焊點最小量 理想狀況(TARGET CONDITION) h T 1. 腳跟的焊錫帶延伸到引線上彎 處與下彎曲處間的中心點。

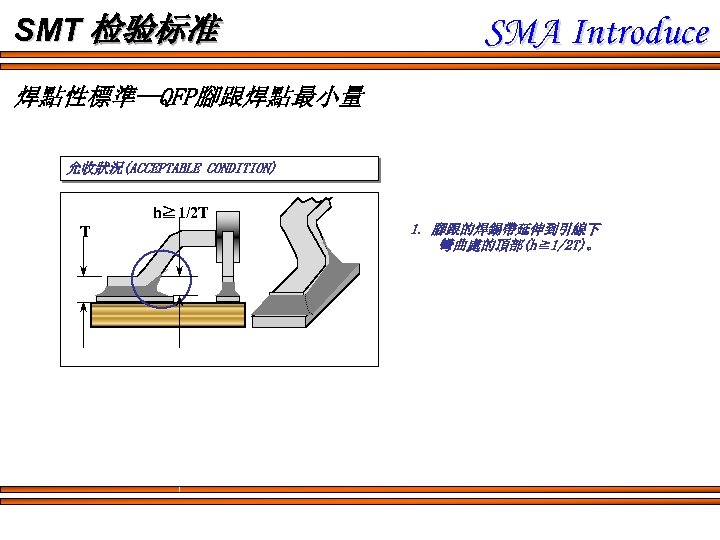

SMT 检验标准 SMA Introduce 焊點性標準--QFP腳跟焊點最小量 允收狀況(ACCEPTABLE CONDITION) h≧ 1/2 T T 1. 腳跟的焊錫帶延伸到引線下 彎曲處的頂部(h≧ 1/2 T)。

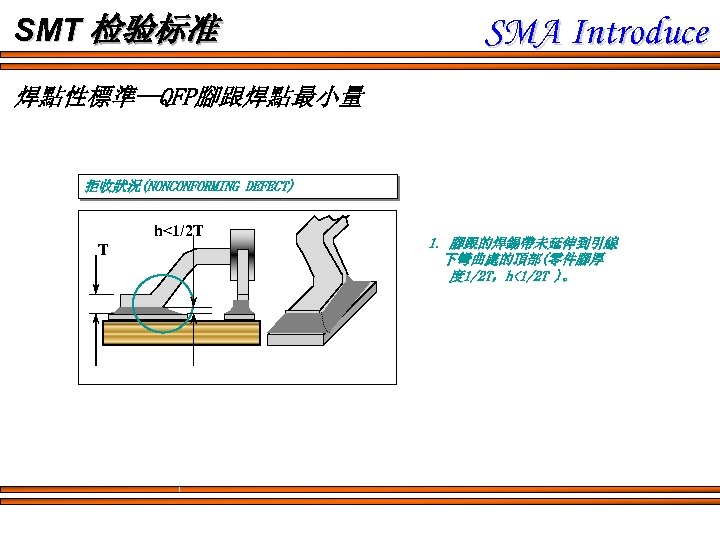

SMT 检验标准 SMA Introduce 焊點性標準--QFP腳跟焊點最小量 拒收狀況(NONCONFORMING DEFECT) h<1/2 T T 1. 腳跟的焊錫帶未延伸到引線 下彎曲處的頂部(零件腳厚 度 1/2 T,h<1/2 T )。

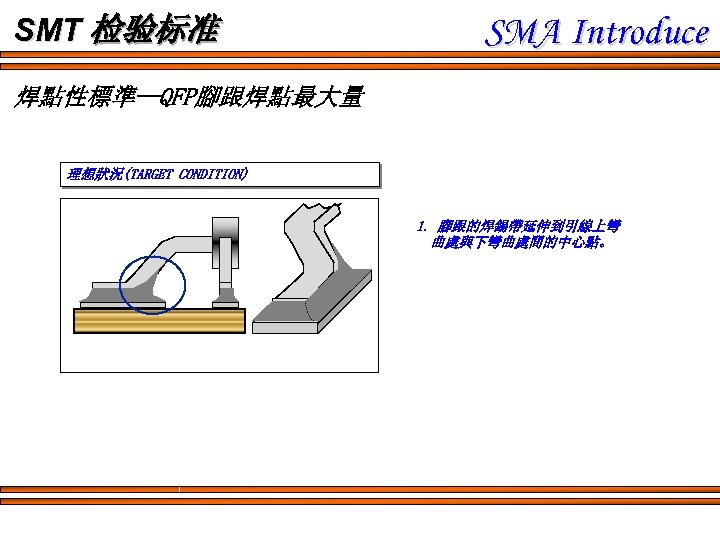

SMT 检验标准 SMA Introduce 焊點性標準--QFP腳跟焊點最大量 理想狀況(TARGET CONDITION) 1. 腳跟的焊錫帶延伸到引線上彎 曲處與下彎曲處間的中心點。

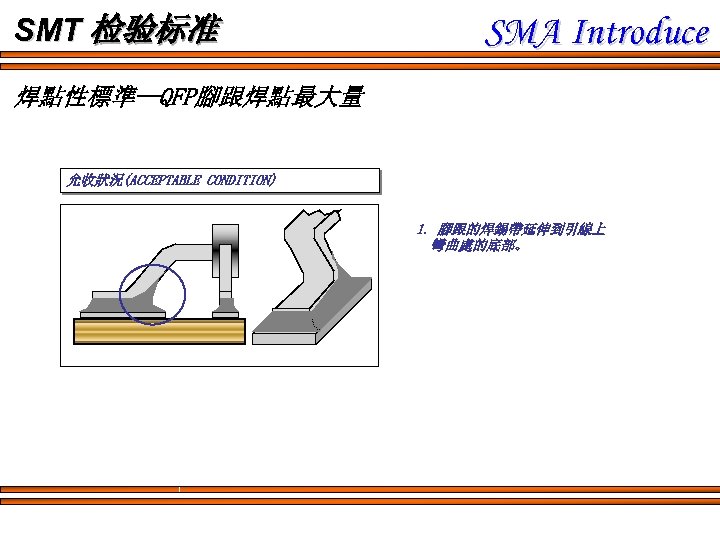

SMT 检验标准 SMA Introduce 焊點性標準--QFP腳跟焊點最大量 允收狀況(ACCEPTABLE CONDITION) 1. 腳跟的焊錫帶延伸到引線上 彎曲處的底部。

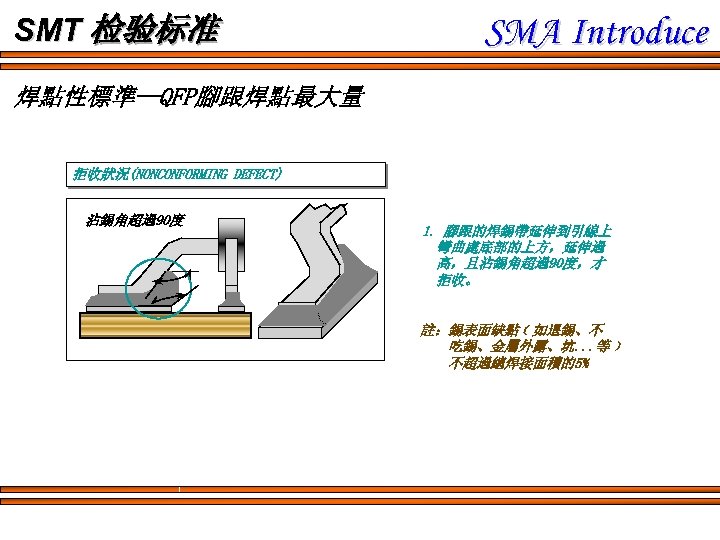

SMT 检验标准 SMA Introduce 焊點性標準--QFP腳跟焊點最大量 拒收狀況(NONCONFORMING DEFECT) 沾錫角超過90度 1. 腳跟的焊錫帶延伸到引線上 彎曲處底部的上方,延伸過 高,且沾錫角超過90度,才 拒收。 註:錫表面缺點﹝如退錫、不 吃錫、金屬外露、坑. . . 等﹞ 不超過總焊接面積的5%

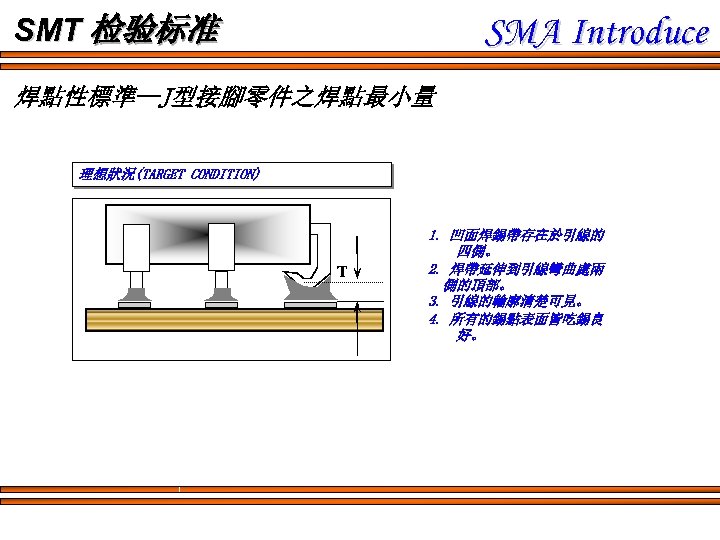

SMA Introduce SMT 检验标准 焊點性標準--J型接腳零件之焊點最小量 理想狀況(TARGET CONDITION) T 1. 凹面焊錫帶存在於引線的 四側。 2. 焊帶延伸到引線彎曲處兩 側的頂部。 3. 引線的輪廓清楚可見。 4. 所有的錫點表面皆吃錫良 好。

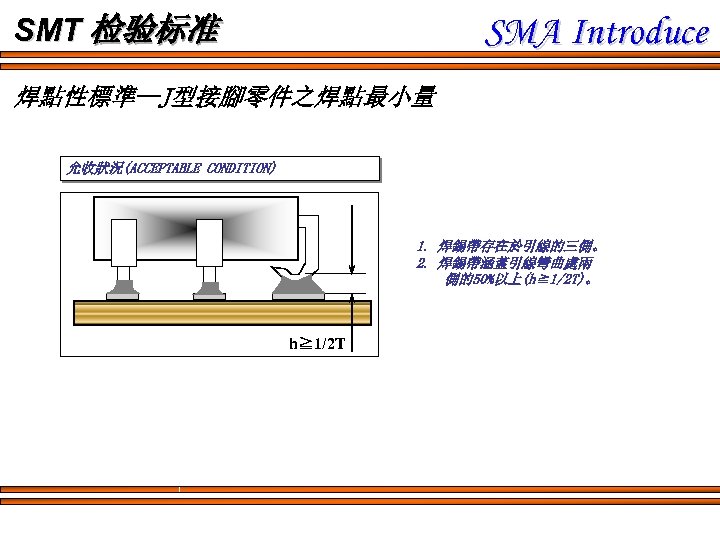

SMA Introduce SMT 检验标准 焊點性標準--J型接腳零件之焊點最小量 允收狀況(ACCEPTABLE CONDITION) 1. 焊錫帶存在於引線的三側。 2. 焊錫帶涵蓋引線彎曲處兩 側的50%以上(h≧ 1/2 T)。 h≧ 1/2 T

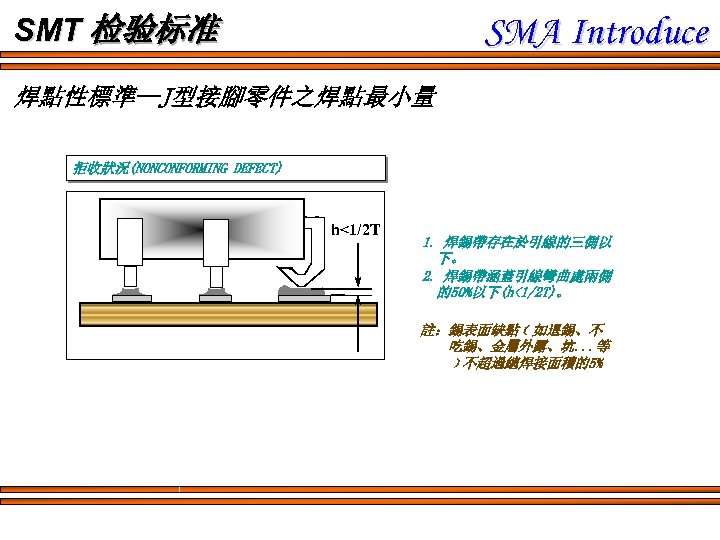

SMA Introduce SMT 检验标准 焊點性標準--J型接腳零件之焊點最小量 拒收狀況(NONCONFORMING DEFECT) h<1/2 T 1. 焊錫帶存在於引線的三側以 下。 2. 焊錫帶涵蓋引線彎曲處兩側 的50%以下(h<1/2 T)。 註:錫表面缺點﹝如退錫、不 吃錫、金屬外露、坑. . . 等 ﹞不超過總焊接面積的5%

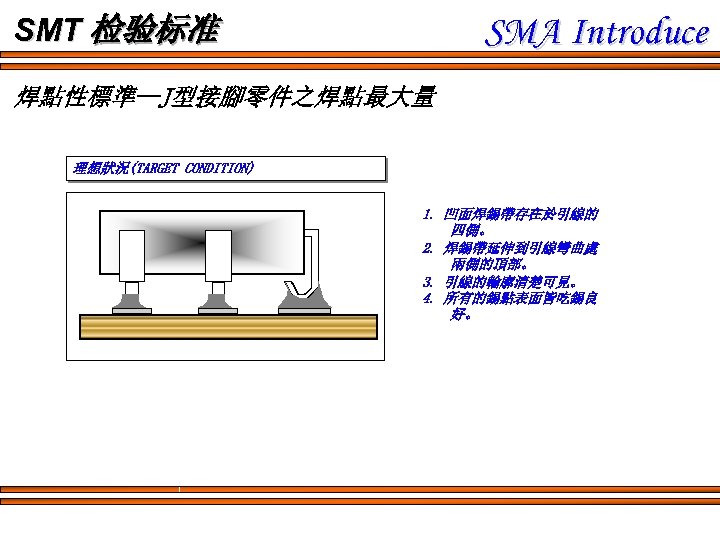

SMA Introduce SMT 检验标准 焊點性標準--J型接腳零件之焊點最大量 理想狀況(TARGET CONDITION) 1. 凹面焊錫帶存在於引線的 四側。 2. 焊錫帶延伸到引線彎曲處 兩側的頂部。 3. 引線的輪廓清楚可見。 4. 所有的錫點表面皆吃錫良 好。

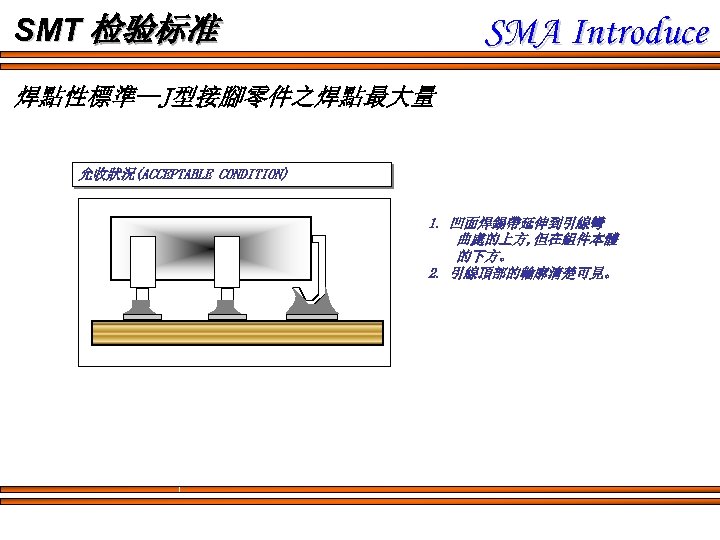

SMA Introduce SMT 检验标准 焊點性標準--J型接腳零件之焊點最大量 允收狀況(ACCEPTABLE CONDITION) 1. 凹面焊錫帶延伸到引線彎 曲處的上方, 但在組件本體 的下方。 2. 引線頂部的輪廓清楚可見。

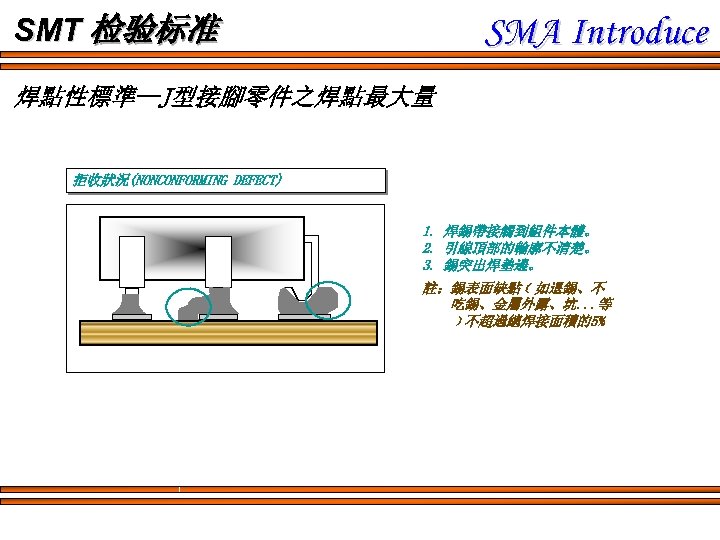

SMA Introduce SMT 检验标准 焊點性標準--J型接腳零件之焊點最大量 拒收狀況(NONCONFORMING DEFECT) 1. 焊錫帶接觸到組件本體。 2. 引線頂部的輪廓不清楚。 3. 錫突出焊墊邊。 註:錫表面缺點﹝如退錫、不 吃錫、金屬外露、坑. . . 等 ﹞不超過總焊接面積的5%

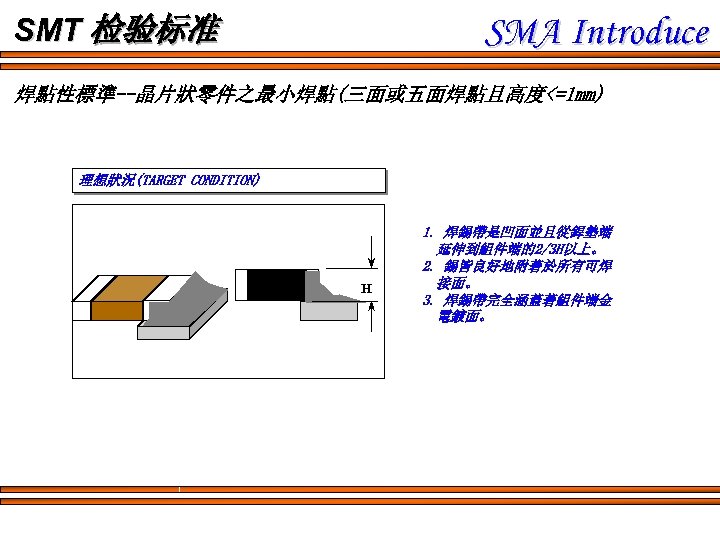

SMA Introduce SMT 检验标准 焊點性標準--晶片狀零件之最小焊點(三面或五面焊點且高度<=1 mm) 理想狀況(TARGET CONDITION) H 1. 焊錫帶是凹面並且從銲墊端 延伸到組件端的2/3 H以上。 2. 錫皆良好地附著於所有可焊 接面。 3. 焊錫帶完全涵蓋著組件端金 電鍍面。

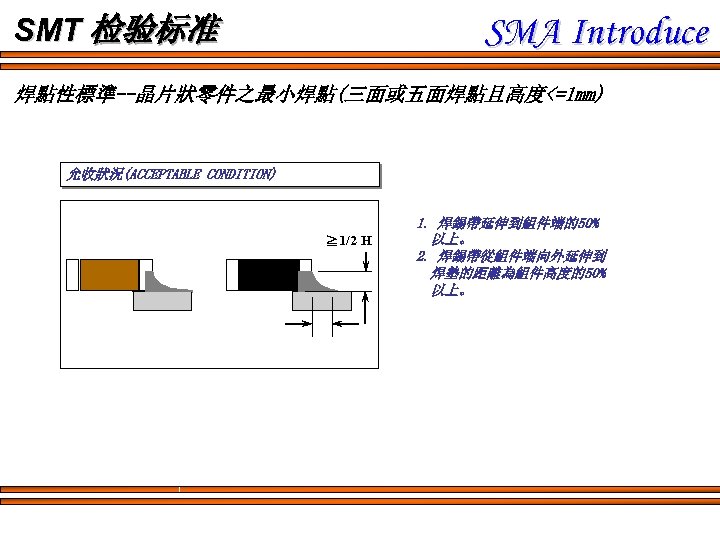

SMA Introduce SMT 检验标准 焊點性標準--晶片狀零件之最小焊點(三面或五面焊點且高度<=1 mm) 允收狀況(ACCEPTABLE CONDITION) ≧ 1/2 H 1. 焊錫帶延伸到組件端的50% 以上。 2. 焊錫帶從組件端向外延伸到 焊墊的距離為組件高度的50% 以上。

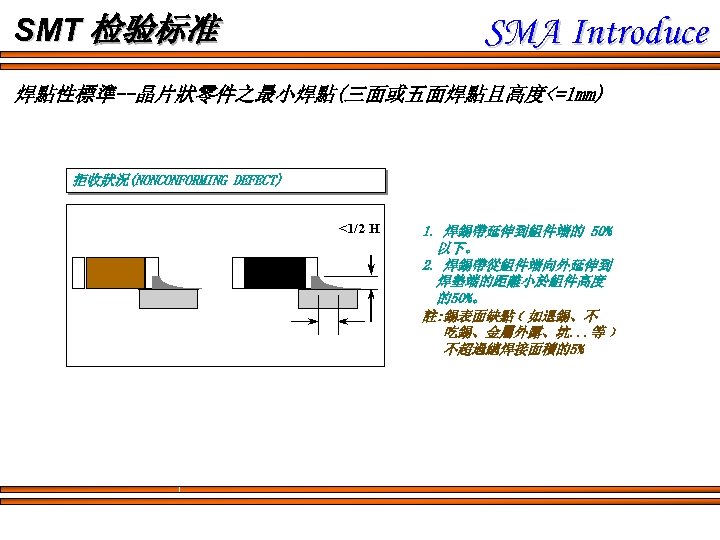

SMA Introduce SMT 检验标准 焊點性標準--晶片狀零件之最小焊點(三面或五面焊點且高度<=1 mm) 拒收狀況(NONCONFORMING DEFECT) <1/2 H 1. 焊錫帶延伸到組件端的 50% 以下。 2. 焊錫帶從組件端向外延伸到 焊墊端的距離小於組件高度 的50%。 註: 錫表面缺點﹝如退錫、不 吃錫、金屬外露、坑. . . 等﹞ 不超過總焊接面積的5%

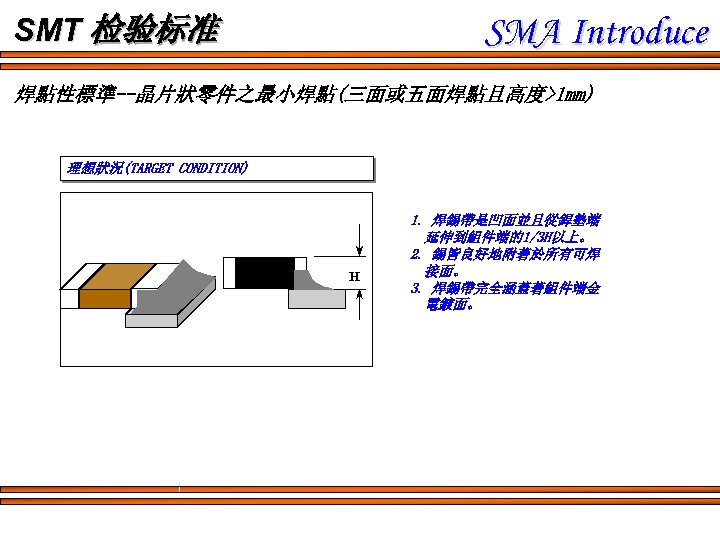

SMA Introduce SMT 检验标准 焊點性標準--晶片狀零件之最小焊點(三面或五面焊點且高度>1 mm) 理想狀況(TARGET CONDITION) H 1. 焊錫帶是凹面並且從銲墊端 延伸到組件端的1/3 H以上。 2. 錫皆良好地附著於所有可焊 接面。 3. 焊錫帶完全涵蓋著組件端金 電鍍面。

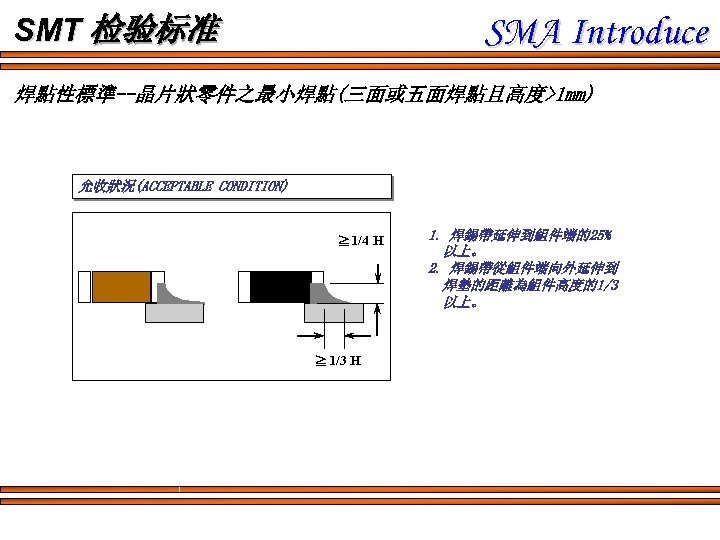

SMA Introduce SMT 检验标准 焊點性標準--晶片狀零件之最小焊點(三面或五面焊點且高度>1 mm) 允收狀況(ACCEPTABLE CONDITION) ≧ 1/4 H ≧ 1/3 H 1. 焊錫帶延伸到組件端的25% 以上。 2. 焊錫帶從組件端向外延伸到 焊墊的距離為組件高度的1/3 以上。

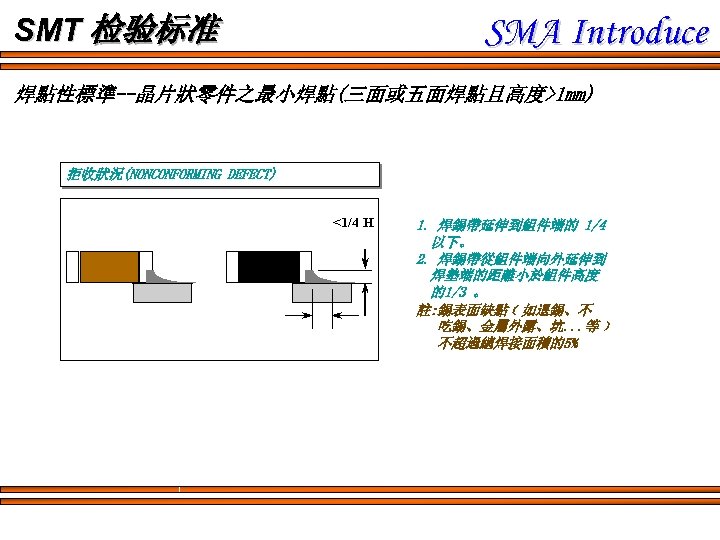

SMA Introduce SMT 检验标准 焊點性標準--晶片狀零件之最小焊點(三面或五面焊點且高度>1 mm) 拒收狀況(NONCONFORMING DEFECT) <1/4 H 1. 焊錫帶延伸到組件端的 1/4 以下。 2. 焊錫帶從組件端向外延伸到 焊墊端的距離小於組件高度 的1/3 。 註: 錫表面缺點﹝如退錫、不 吃錫、金屬外露、坑. . . 等﹞ 不超過總焊接面積的5%

SMA Introduce SMT 检验标准 焊點性標準--晶片狀零件之最大焊點(三面或五面焊點) 理想狀況(TARGET CONDITION) H 1. 焊錫帶是凹面並且從焊墊端 延伸到組件端的2/3以上。 2. 錫皆良好地附著於所有可焊 接面。 3. 焊錫帶完全涵蓋著組件端金 電鍍面。

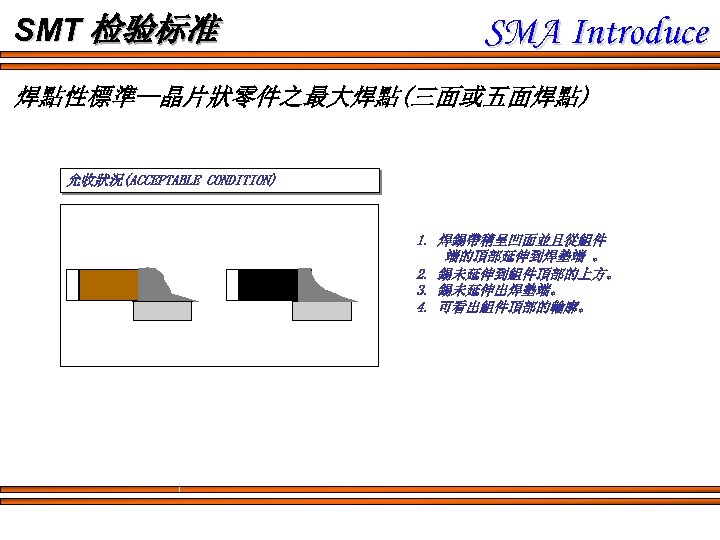

SMT 检验标准 SMA Introduce 焊點性標準--晶片狀零件之最大焊點(三面或五面焊點) 允收狀況(ACCEPTABLE CONDITION) 1. 焊錫帶稍呈凹面並且從組件 端的頂部延伸到焊墊端 。 2. 錫未延伸到組件頂部的上方。 3. 錫未延伸出焊墊端。 4. 可看出組件頂部的輪廓。

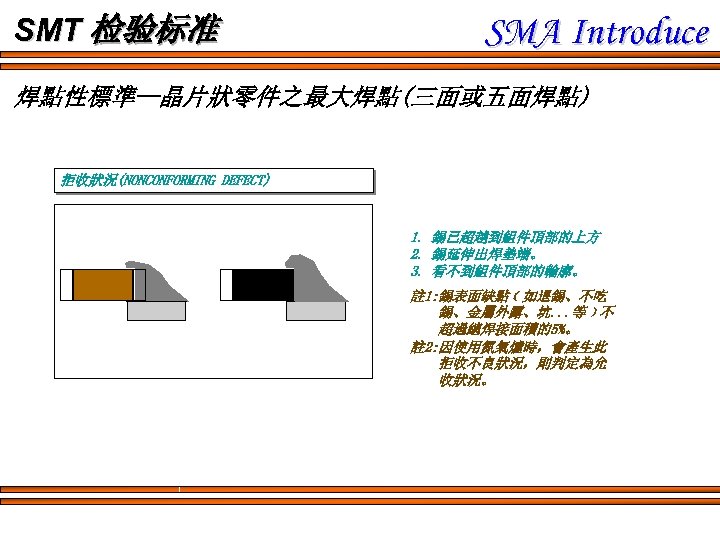

SMT 检验标准 SMA Introduce 焊點性標準--晶片狀零件之最大焊點(三面或五面焊點) 拒收狀況(NONCONFORMING DEFECT) 1. 錫已超越到組件頂部的上方 2. 錫延伸出焊墊端。 3. 看不到組件頂部的輪廓。 註 1: 錫表面缺點﹝如退錫、不吃 錫、金屬外露、坑. . . 等﹞不 超過總焊接面積的5%。 註 2: 因使用氮氣爐時,會產生此 拒收不良狀況,則判定為允 收狀況。

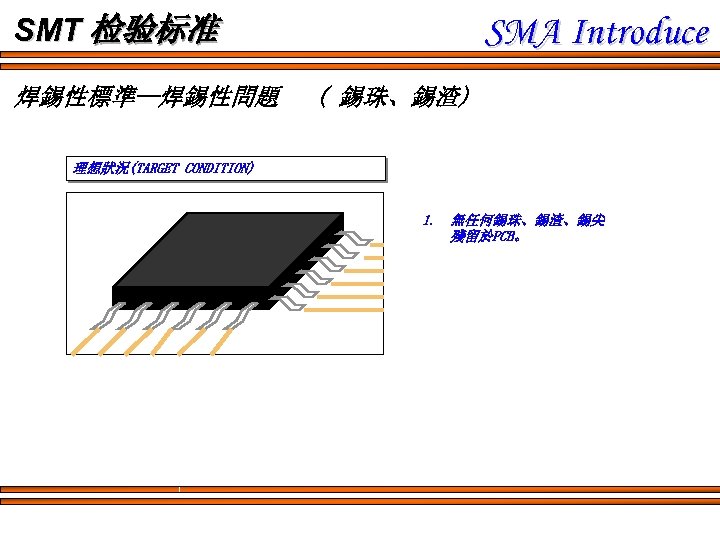

SMA Introduce SMT 检验标准 焊錫性標準--焊錫性問題 ( 錫珠、錫渣) 理想狀況(TARGET CONDITION) 1. 無任何錫珠、錫渣、錫尖 殘留於PCB。

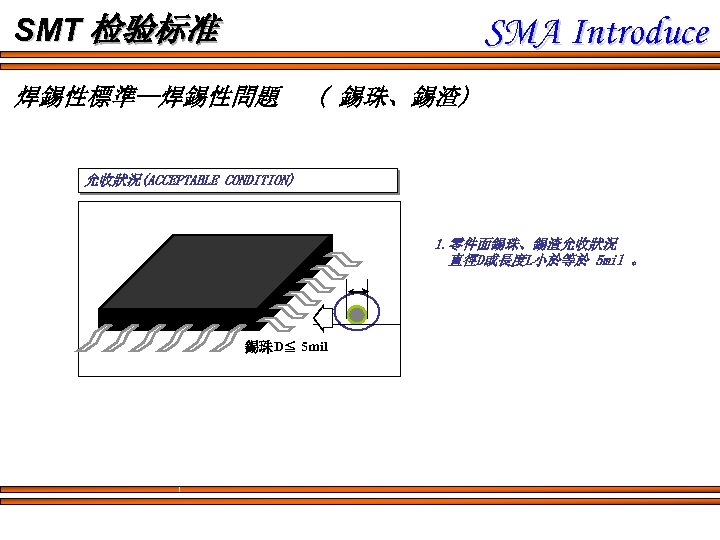

SMA Introduce SMT 检验标准 焊錫性標準--焊錫性問題 ( 錫珠、錫渣) 允收狀況(ACCEPTABLE CONDITION) 1. 零件面錫珠、錫渣允收狀況 直徑D或長度L小於等於 5 mil 。 錫珠D≦ 5 mil

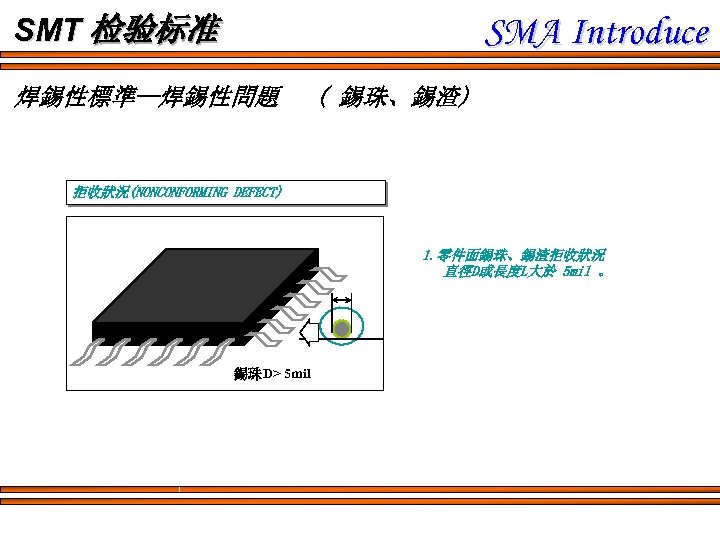

SMA Introduce SMT 检验标准 焊錫性標準--焊錫性問題 ( 錫珠、錫渣) 拒收狀況(NONCONFORMING DEFECT) 1. 零件面錫珠、錫渣拒收狀況 直徑D或長度L大於 5 mil 。 錫珠D> 5 mil

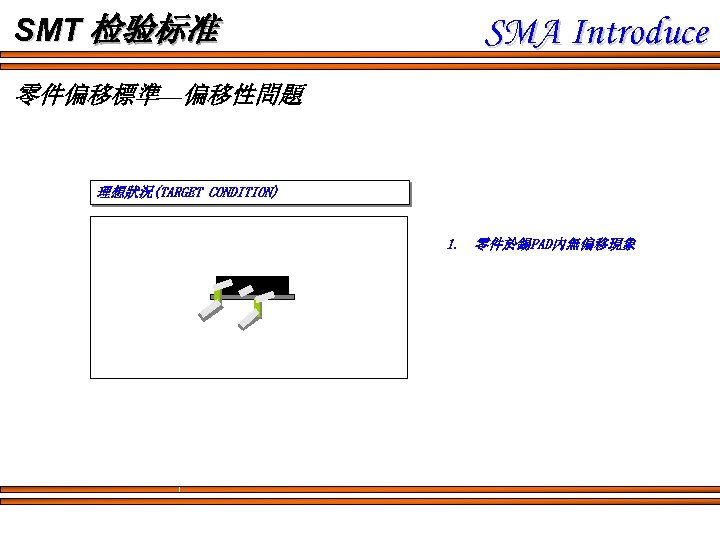

SMT 检验标准 SMA Introduce 零件偏移標準—偏移性問題 理想狀況(TARGET CONDITION) 1. 零件於錫PAD內無偏移現象

SMT 检验标准 SMA Introduce 零件偏移標準—偏移性問題 允收狀況(ACCEPTABLE CONDITION) 1. 零件底座於錫PAD內未超出 PAD外

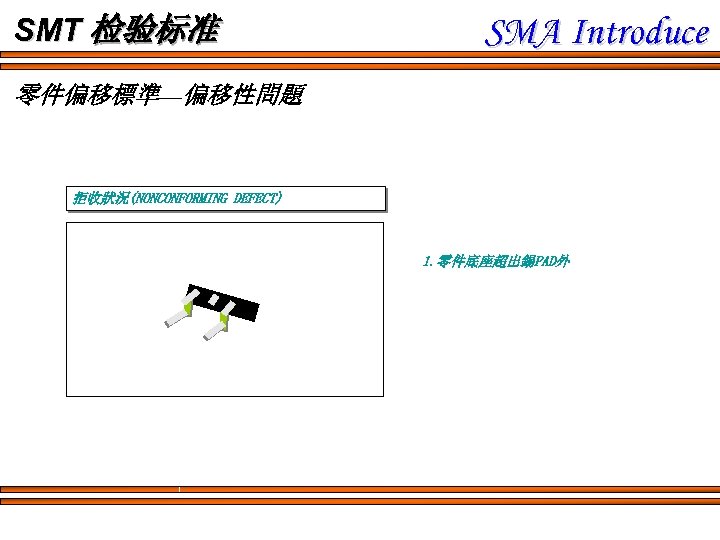

SMT 检验标准 SMA Introduce 零件偏移標準—偏移性問題 拒收狀況(NONCONFORMING DEFECT) 1. 零件底座超出錫PAD外

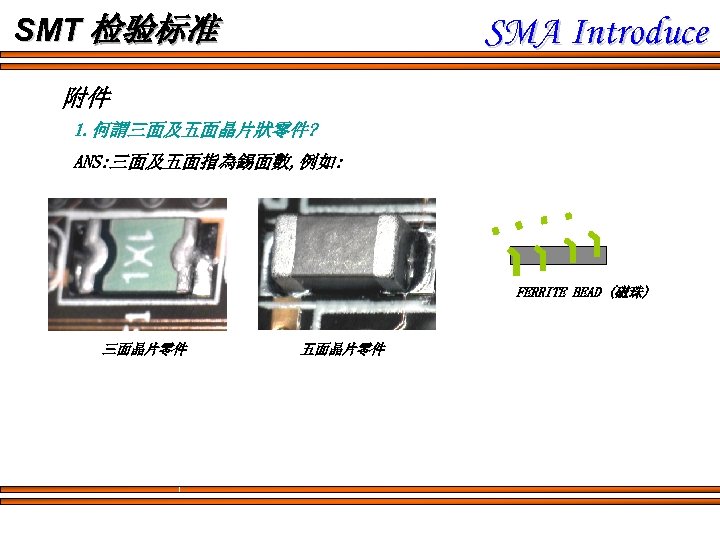

SMA Introduce SMT 检验标准 附件 1. 何謂三面及五面晶片狀零件? ANS: 三面及五面指為錫面數, 例如: FERRITE BEAD (磁珠) 三面晶片零件 五面晶片零件

SMT 检验标准 附件 2. 零件偏移的原因? ANS: 1. 搬運基版時震動。 2. 載置零件壓力不足。 3. 錫膏的黏性不夠。 4. 錫膏量太多。 SMA Introduce

SMA Introduce SMT 基本名詞解釋 A Accuracy(精度): 测量结果与目标值之间的差额。 Additive Process(加成 艺):一种制造PCB导电布线的方法,通过选择性的在板层上沉淀导电材料(铜、锡等)。 Adhesion(附着力): 类似于分子之间的吸引力。 Aerosol(气溶剂): 小到足以空气传播的液态或气体粒子。 Angle of attack(迎角):丝印刮板面与丝印平面之间的夹角。 Anisotropic adhesive(各异向性胶):一种导电性物质,其粒子只在Z轴方向通过电流。 Annular ring(环状圈):钻孔周围的导电材料。 Application specific integrated circuit (ASIC特殊应用集成电路):客户定做得用于专门用途的电路。 Array(列阵):一组元素,比如:锡球点,按行列排列。 Artwork(布线图):PCB的导电布线图,用来产生照片原版,可以任何比例制作,但一般为 3: 1或 4: 1。 Automated test equipment (ATE自动测试设备):为了评估性能等级,设计用于自动分析功能或静态参数的设备,也用 于故障离析。 Automatic optical inspection (AOI自动光学检查):在自动系统上,用相机来检查模型或物体。 B Ball grid array (BGA球栅列阵):集成电路的包装形式,其输入输出点是在元件底面上按栅格样式排列的锡球。 Blind via(盲通路孔):PCB的外层与内层之间的导电连接,不继续通到板的另一面。 Bond lift-off(焊接升离):把焊接引脚从焊盘表面(电路板基底)分开的故障。 Bonding agent(粘合剂):将单层粘合形成多层板的胶剂。 Bridge(锡桥):把两个应该导电连接的导体连接起来的焊锡,引起短路。 Buried via(埋入的通路孔):PCB的两个或多个内层之间的导电连接(即,从外层看不见的)。

SMA Introduce SMT 基本名詞解釋 C CAD/CAM system(计算机辅助设计与制造系统):计算机辅助设计是使用专门的软件 具来设计印刷电路结构;计算机辅助制造把这种设计转换成实际的产品。 这些系统包括用于数据处理和储存的大规模内存、用于设计创作的输入和把储存的信息转换成图形和报告的输出设备 Capillary action(毛细管作用):使熔化的焊锡,逆着重力,在相隔很近的固体表面流动的一种自然现象。 Chip on board (COB板面芯片):一种混合技术,它使用了面朝上胶着的芯片元件,传统上通过飞线专门地连接于电路板基底层。 Circuit tester(电路测试机):一种在批量生产时测试PCB的方法。包括:针床、元件引脚脚印、导向探针、内部迹线、装载板、空板、和元件测试。 Cladding(覆盖层):一个金属箔的薄层粘合在板层上形成PCB导电布线。 Coefficient of thermal expansion(温度膨胀系数):当材料的表面温度增加时,测量到的每度温度材料膨胀百万分率(ppm) Cold cleaning(冷清洗):一种有机溶解过程,液体接触完成焊接后的残渣清除。 Cold solder joint(冷焊锡点):一种反映湿润作用不够的焊接点,其特征是,由于加热不足或清洗不当,外表灰色、多孔。 Component density(元件密度):PCB上的元件数量除以板的面积。 Conductive epoxy(导电性环氧树脂):一种聚合材料,通过加入金属粒子,通常是银,使其通过电流。 Conductive ink(导电墨水):在厚胶片材料上使用的胶剂,形成PCB导电布线图。 Conformal coating(共形涂层):一种薄的保护性涂层,应用于顺从装配外形的PCB。 Copper foil(铜箔):一种阴质性电解材料,沉淀于电路板基底层上的一层薄的、连续的金属箔, 它作为PCB的导电体。它容易粘合于绝缘层,接受印刷保护层, 腐蚀后形成电路图样。 Copper mirror test(铜镜测试):一种助焊剂腐蚀性测试,在玻璃板上使用一种真空沉淀薄膜。 Cure(烘焙固化):材料的物理性质上的变化,通过化学反应,或有压/无压的对热反应。 Cycle rate(循环速率):一个元件贴片名词,用来计量从拿取、到板上定位和返回的机器速度,也叫测试速度。 D Data recorder(数据记录器):以特定时间间隔,从着附于PCB的热电偶上测量、采集温度的设备。 Defect(缺陷):元件或电路单元偏离了正常接受的特征。 Delamination(分层):板层的分离和板层与导电覆盖层之间的分离。 Desoldering(卸焊):把焊接元件拆卸来修理或更换,方法包括:用吸锡带吸锡、真空(焊锡吸管)和热拔。 Dewetting(去湿):熔化的焊锡先覆盖、后收回的过程,留下不规则的残渣。 DFM(为制造着想的设计):以最有效的方式生产产品的方法,将时间、成本和可用资源考虑在内。 Dispersant(分散剂):一种化学品,加入水中增加其去颗粒的能力。 Documentation(文件编制):关于装配的资料,解释基本的设计概念、元件和材料的类型与数量、专门的制造指示和最新版 本。使用三种类型:原型机和少数量运行、标准生产线和/或生产数量、以及那些指定实际图形的政府合约。 Downtime(停机时间):设备由于维护或失效而不生产产品的时间。 Durometer(硬度计):测量刮板刀片的橡胶或塑料硬度。

SMA Introduce SMT 基本名詞解釋 E Environmental test(环境测试):一个或一系列的测试,用于决定外部对于给定的元件包装或装配的结构、机械和功能完 整性的总影响。 Eutectic solders(共晶焊锡):两种或更多的金属合金,具有最低的熔化点,当加热时,共晶合金直接从固态变到液态, 而不经过塑性阶段。 F Fabrication():设计之后装配之前的空板制造 艺,单独的 艺包括叠层、金属加成/减去、钻孔、电镀、布线和清洁。 Fiducial(基准点):和电路布线图合成一体的专用标记,用于机器视觉,以找出布线图的方向和位置。 Fillet(焊角):在焊盘与元件引脚之间由焊锡形成的连接。即焊点。 Fine-pitch technology (FPT密脚距技术):表面贴片元件包装的引脚中心间隔距离为 0. 025"(0. 635 mm)或更少。 Fixture(夹具):连接PCB到处理机器中心的装置。 Flip chip(倒装芯片):一种无引脚结构,一般含有电路单元。 设计用于通过适当数量的位于其面上的锡球(导电性粘合 剂所覆盖),在电气上和机械上连接于电路。 Full liquidus temperature(完全液化温度):焊锡达到最大液体状态的温度水平,最适合于良好湿润。 Functional test(功能测试):模拟其预期的操作环境,对整个装配的电器测试。

SMA Introduce SMT 基本名詞解釋 G Golden boy(金样):一个元件或电路装配,已经测试并知道功能达到技术规格,用来通过比较测试其它单元。 H Halides(卤化物):含有氟、氯、溴、碘或砹的化合物。是助焊剂中催化剂部分,由于其腐蚀性,必须清除。 Hard water(硬水):水中含有碳酸钙和其它离子,可能聚集在干净设备的内表面并引起阻塞。 Hardener(硬化剂):加入树脂中的化学品,使得提前固化,即固化剂。 I In-circuit test(在线测试):一种逐个元件的测试,以检验元件的放置位置和方向。 J Just-in-time (JIT刚好准时):通过直接在投入生产前供应材料和元件到生产线,以把库存降到最少。 L Lead configuration(引脚外形):从元件延伸出的导体,起机械与电气两种连接点的作用。 Line certification(生产线确认):确认生产线顺序受控,可以按照要求生产出可靠的PCB。 M Machine vision(机器视觉):一个或多个相机,用来帮助找元件中心或提高系统的元件贴装精度。 Mean time between failure (MTBF平均故障间隔时间):预料可能的运转单元失效的平均统计时间间隔,通常以每小时计算, 结果应该表明实际的、预计的或计算的。 N Nonwetting(不熔湿的):焊锡不粘附金属表面的一种情况。由于待焊表面的污染,不熔湿的特征是可见基底金属的裸露。

SMA Introduce SMT 基本名詞解釋 O Omegameter(奥米加表):一种仪表,用来测量PCB表面离子残留量,通过把装配浸入已知高电阻率的酒精和水的混合物, 其后,测得和记录由于离子残留而引起的电阻率下降。 Open(开路):两个电气连接的点(引脚和焊盘)变成分开,原因要不是焊锡不足,要不是连接点引脚共面性差。 Organic activated (OA有机活性的):有机酸作为活性剂的一种助焊系统,水溶性的。 P Packaging density(装配密度):PCB上放置元件(有源/无源元件、连接器等)的数量;表达为低、中或高。 Photoploter(相片绘图仪):基本的布线图处理设备,用于在照相底片上生产原版PCB布线图(通常为实际尺寸)。 Pick-and-place(拾取-贴装设备):一种可编程机器,有一个机械手臂,从自动供料器拾取元件,移动到PCB上的一个定 点,以正确的方向贴放于正确的位置。 Placement equipment(贴装设备):结合高速和准确定位地将元件贴放于PCB的机器,分为三种类型:SMD的大量转移、 X/Y定位和在线转移系统,可以组合以使元件适应电路板设计。 R Reflow soldering(回流焊接):通过各个阶段,包括:预热、稳定/干燥、回流峰值和冷却,把表面贴装元件放入锡膏 中以达到永久连接的 艺过程。 Repair(修理):恢复缺陷装配的功能的行动。 Repeatability(可重复性):精确重返特性目标的过程能力。一个评估处理设备及其连续性的指标。 Rework(返 ):把不正确装配带回到符合规格或合约要求的一个重复过程。 Rheology(流变学):描述液体的流动、或其粘性和表面张力特性,如,锡膏。

SMA Introduce SMT 基本名詞解釋 S Saponifier(皂化剂):一种有机或无机主要成份和添加剂的水溶液,用来通过诸如可分散清洁剂,促进松香和水溶性助 焊剂的清除。 Schematic(原理图):使用符号代表电路布置的图,包括电气连接、元件和功能。 Semi-aqueous cleaning(不完全水清洗):涉及溶剂清洗、热水冲刷和烘干循环的技术。 Shadowing(阴影):在红外回流焊接中,元件身体阻隔来自某些区域的能量,造成温度不足以完全熔化锡膏的现象。 Silver chromate test(铬酸银测试):一种定性的、卤化离子在RMA助焊剂中存在的检查。(RMA可靠性、可维护性和可 用性) Slump(坍落):在模板丝印后固化前,锡膏、胶剂等材料的扩散。 Solder bump(焊锡球):球状的焊锡材料粘合在无源或有源元件的接触区,起到与电路焊盘连接的作用。 Solderability(可焊性):为了形成很强的连接,导体(引脚、焊盘或迹线)熔湿的(变成可焊接的)能力。 Soldermask(阻焊):印刷电路板的处理技术,除了要焊接的连接点之外的所有表面由塑料涂层覆盖住。 Solids(固体):助焊剂配方中,松香的重量百分比,(固体含量) Solidus(固相线):一些元件的焊锡合金开始熔化(液化)的温度。 Statistical process control (SPC统计过程控制):用统计技术分析过程输出,以其结果来指导行动,调整和/或保持 品质控制状态。 Storage life(储存寿命):胶剂的储存和保持有用性的时间。 Subtractive process(负过程):通过去掉导电金属箔或覆盖层的选择部分,得到电路布线。 Surfactant(表面活性剂):加入水中降低表面张力、改进湿润的化学品。 Syringe(注射器):通过其狭小开口滴出的胶剂容器。

SMA Introduce SMT 基本名詞解釋 T Tape-and-reel(带和盘):贴片用的元件包装,在连续的条带上,把元件装入凹坑内,凹坑由塑料带盖住,以便卷到盘上, 供元件贴片机用。 Thermocouple(热电偶):由两种不同金属制成的传感器,受热时,在温度测量中产生一个小的直流电压。 Type I, III assembly(第一、二、三类装配):板的一面或两面有表面贴装元件的PCB(I);有引脚元件安装在主面、 有SMD元件贴装在一面或两面的混合技术(II);以无源SMD元件安装在第二面、引脚(通孔)元件安装在主面为特征的混合技 术(III)。 Tombstoning(元件立起):一种焊接缺陷,片状元件被拉到垂直位置,使另一端不焊。 U Ultra-fine-pitch(超密脚距):引脚的中心对中心距离和导体间距为 0. 010”(0. 25 mm)或更小。 V Vapor degreaser(汽相去油器):一种清洗系统,将物体悬挂在箱内,受热的溶剂汽体凝结于物体表面。 Void(空隙):锡点内部的空穴,在回流时气体释放或固化前夹住的助焊剂残留所形成。 Y Yield(产出率):制造过程结束时使用的元件和提交生产的元件数量比率。

cf0a3772f0de5cb8dada68de0cd97496.ppt