Складская логистик.ppt

- Количество слайдов: 109

Складская логистика 1. Понятие складской логистики. Задачи складской логистики 2. Место и роль складов в интегрированной цепи поставок. 3. Склад как звено добавленной стоимости 4. Оптимизация издержек складирования 5. Технология WMS, кросс-докинг 6. Метод АВС, XYZ

Складская логистика 1. Понятие складской логистики. Задачи складской логистики 2. Место и роль складов в интегрированной цепи поставок. 3. Склад как звено добавленной стоимости 4. Оптимизация издержек складирования 5. Технология WMS, кросс-докинг 6. Метод АВС, XYZ

Логистика складирования Область логистики, занимающаяся разработкой методов организации складского хозяйства, системы закупок, приемки, размещения, учета, хранения товаров и управления запасами в цепи поставок с целью минимизации совокупных затрат в ЛС.

Логистика складирования Область логистики, занимающаяся разработкой методов организации складского хозяйства, системы закупок, приемки, размещения, учета, хранения товаров и управления запасами в цепи поставок с целью минимизации совокупных затрат в ЛС.

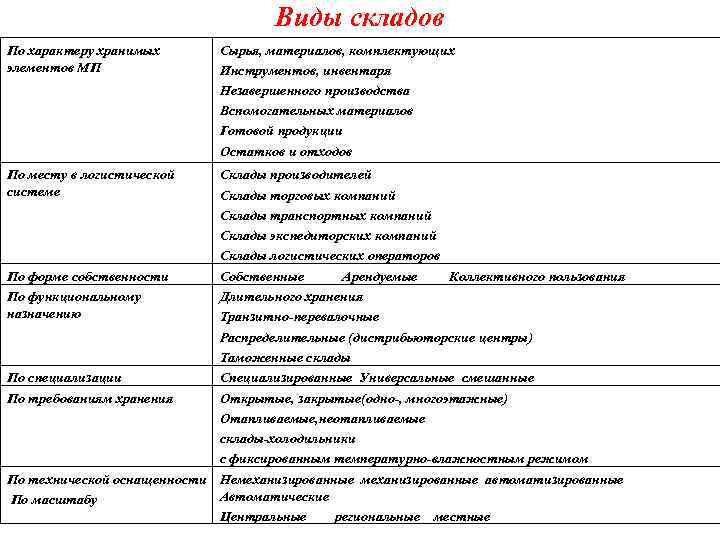

Склады – составная часть интегрированной ЛС. поставщики сеть дистрибуции производственные предприятия спрос Завод заказчики спрос Завод товар Завод Склады снабжения Склады материалов, межцеховые, готовой продукции Склады дистрибуции складская логистика WMS Необходимость в специально обустроенных местах для содержания запасов существует на всех стадиях движения МП.

Склады – составная часть интегрированной ЛС. поставщики сеть дистрибуции производственные предприятия спрос Завод заказчики спрос Завод товар Завод Склады снабжения Склады материалов, межцеховые, готовой продукции Склады дистрибуции складская логистика WMS Необходимость в специально обустроенных местах для содержания запасов существует на всех стадиях движения МП.

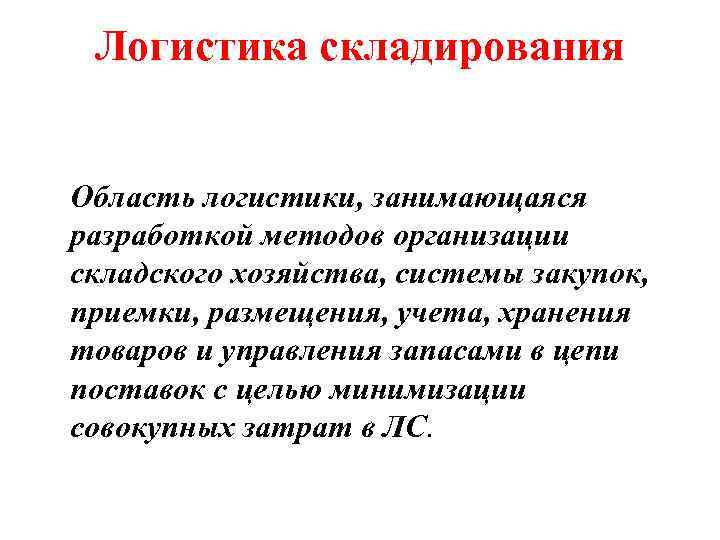

Виды складов По характеру хранимых элементов МП По месту в логистической системе Сырья, материалов, комплектующих Инструментов, инвентаря Незавершенного производства Вспомогательных материалов Готовой продукции Остатков и отходов Склады производителей Склады торговых компаний Склады транспортных компаний Склады экспедиторских компаний Склады логистических операторов По форме собственности Собственные Арендуемые Коллективного пользования По функциональному Длительного хранения назначению Транзитно-перевалочные Распределительные (дистрибьюторские центры) Таможенные склады По специализации Специализированные Универсальные смешанные По требованиям хранения Открытые, закрытые(одно-, многоэтажные) Отапливаемые, неотапливаемые склады-холодильники с фиксированным температурно-влажностным режимом По технической оснащенности Немеханизированные автоматизированные Автоматические По масштабу Центральные региональные местные

Виды складов По характеру хранимых элементов МП По месту в логистической системе Сырья, материалов, комплектующих Инструментов, инвентаря Незавершенного производства Вспомогательных материалов Готовой продукции Остатков и отходов Склады производителей Склады торговых компаний Склады транспортных компаний Склады экспедиторских компаний Склады логистических операторов По форме собственности Собственные Арендуемые Коллективного пользования По функциональному Длительного хранения назначению Транзитно-перевалочные Распределительные (дистрибьюторские центры) Таможенные склады По специализации Специализированные Универсальные смешанные По требованиям хранения Открытые, закрытые(одно-, многоэтажные) Отапливаемые, неотапливаемые склады-холодильники с фиксированным температурно-влажностным режимом По технической оснащенности Немеханизированные автоматизированные Автоматические По масштабу Центральные региональные местные

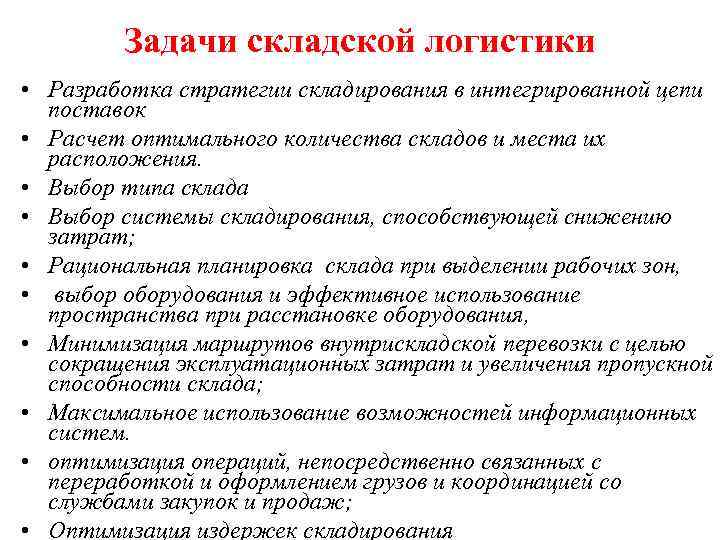

Задачи складской логистики • Разработка стратегии складирования в интегрированной цепи поставок • Расчет оптимального количества складов и места их расположения. • Выбор типа склада • Выбор системы складирования, способствующей снижению затрат; • Рациональная планировка склада при выделении рабочих зон, • выбор оборудования и эффективное использование пространства при расстановке оборудования, • Минимизация маршрутов внутрискладской перевозки с целью сокращения эксплуатационных затрат и увеличения пропускной способности склада; • Максимальное использование возможностей информационных систем. • оптимизация операций, непосредственно связанных с переработкой и оформлением грузов и координацией со службами закупок и продаж; • Оптимизация издержек складирования

Задачи складской логистики • Разработка стратегии складирования в интегрированной цепи поставок • Расчет оптимального количества складов и места их расположения. • Выбор типа склада • Выбор системы складирования, способствующей снижению затрат; • Рациональная планировка склада при выделении рабочих зон, • выбор оборудования и эффективное использование пространства при расстановке оборудования, • Минимизация маршрутов внутрискладской перевозки с целью сокращения эксплуатационных затрат и увеличения пропускной способности склада; • Максимальное использование возможностей информационных систем. • оптимизация операций, непосредственно связанных с переработкой и оформлением грузов и координацией со службами закупок и продаж; • Оптимизация издержек складирования

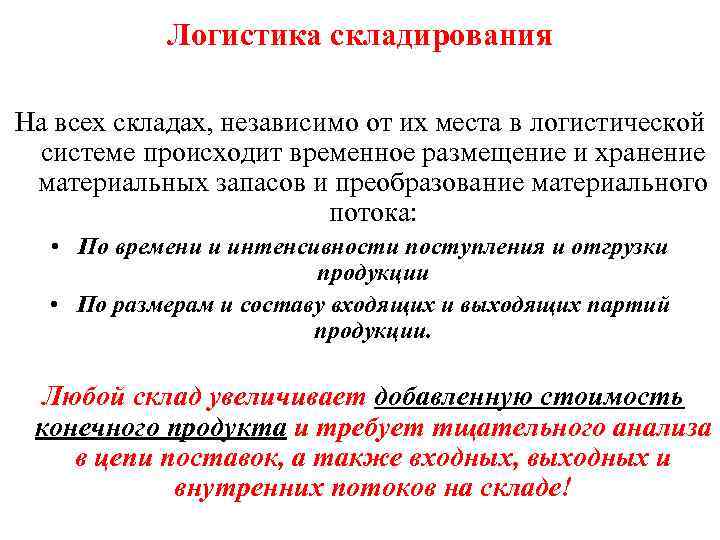

Логистика складирования На всех складах, независимо от их места в логистической системе происходит временное размещение и хранение материальных запасов и преобразование материального потока: • По времени и интенсивности поступления и отгрузки продукции • По размерам и составу входящих и выходящих партий продукции. Любой склад увеличивает добавленную стоимость конечного продукта и требует тщательного анализа в цепи поставок, а также входных, выходных и внутренних потоков на складе!

Логистика складирования На всех складах, независимо от их места в логистической системе происходит временное размещение и хранение материальных запасов и преобразование материального потока: • По времени и интенсивности поступления и отгрузки продукции • По размерам и составу входящих и выходящих партий продукции. Любой склад увеличивает добавленную стоимость конечного продукта и требует тщательного анализа в цепи поставок, а также входных, выходных и внутренних потоков на складе!

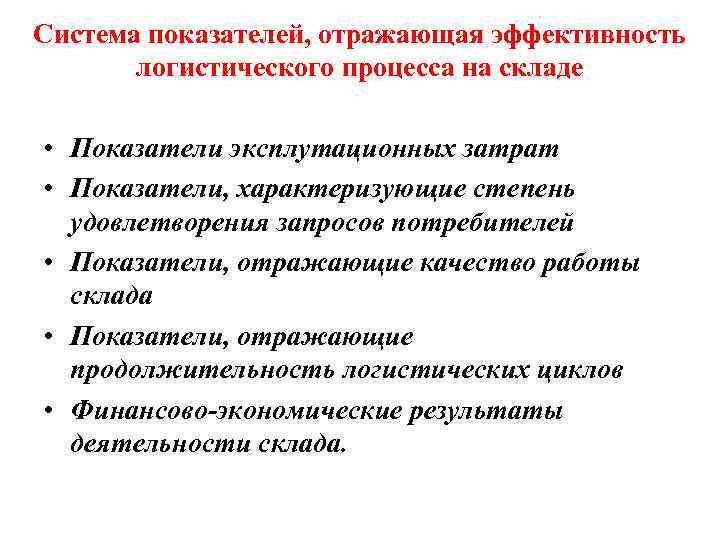

Система показателей, отражающая эффективность логистического процесса на складе • Показатели эксплутационных затрат • Показатели, характеризующие степень удовлетворения запросов потребителей • Показатели, отражающие качество работы склада • Показатели, отражающие продолжительность логистических циклов • Финансово-экономические результаты деятельности склада.

Система показателей, отражающая эффективность логистического процесса на складе • Показатели эксплутационных затрат • Показатели, характеризующие степень удовлетворения запросов потребителей • Показатели, отражающие качество работы склада • Показатели, отражающие продолжительность логистических циклов • Финансово-экономические результаты деятельности склада.

Пикинг • Поштучный, покоробочный подбор заказа из товаров, у которых отгрузочная единица меньше паллеты. Из зоны пикинга собираются заказы перевозчиком паллет или водителем штабелера (товар отбирается на паллету). • Пример организации пикинга: 1. Сбор заказов из системы и сортировка их по зонам, получателям и маршрутам. 2. Компоновка сборочного бандла, в среднем 40 линий на одного сборщика. Печать билета на сборку. 3. Сборка на тележку, с сортировкой по получателям на тележке (если их мало) или на месте упаковки (если много). 4. Упаковка в короба. Может получиться, что несколько заказов пошли в одну коробку. 5. Подтверждение собранных линий в системе. 6. Аудит коробов. 7. Отгрузка.

Пикинг • Поштучный, покоробочный подбор заказа из товаров, у которых отгрузочная единица меньше паллеты. Из зоны пикинга собираются заказы перевозчиком паллет или водителем штабелера (товар отбирается на паллету). • Пример организации пикинга: 1. Сбор заказов из системы и сортировка их по зонам, получателям и маршрутам. 2. Компоновка сборочного бандла, в среднем 40 линий на одного сборщика. Печать билета на сборку. 3. Сборка на тележку, с сортировкой по получателям на тележке (если их мало) или на месте упаковки (если много). 4. Упаковка в короба. Может получиться, что несколько заказов пошли в одну коробку. 5. Подтверждение собранных линий в системе. 6. Аудит коробов. 7. Отгрузка.

Склад как звено добавленной ценности

Склад как звено добавленной ценности

Преимущества складирования в ЛС 1. Консолидация грузов Завод А Завод В Завод С Консолидирующий склад Потребитель Х У Z

Преимущества складирования в ЛС 1. Консолидация грузов Завод А Завод В Завод С Консолидирующий склад Потребитель Х У Z

Преимущества складирования в ЛС 2. Разукрупнение Потребитель А Завод А Склад разукрупнения Потребитель В Потребитель С

Преимущества складирования в ЛС 2. Разукрупнение Потребитель А Завод А Склад разукрупнения Потребитель В Потребитель С

Преимущества складирования в ЛС 3. Накопление и дистрибьюция определенного ассортимента продукции Поставщик А Поставщик В Поставщик С Потребитель Х Распределительны й центр Потребитель У Потребитель Z

Преимущества складирования в ЛС 3. Накопление и дистрибьюция определенного ассортимента продукции Поставщик А Поставщик В Поставщик С Потребитель Х Распределительны й центр Потребитель У Потребитель Z

Преимущества складирования в ЛС 4. Комплектация и поддержка производства Поставщик А Поставщик В Поставщик С Производственный склад комплектации Сборочная линия

Преимущества складирования в ЛС 4. Комплектация и поддержка производства Поставщик А Поставщик В Поставщик С Производственный склад комплектации Сборочная линия

Преимущества складирования в ЛС 5. Комплектация (разукрупнение, перевалка) партий грузов в процессе транспортировки Завод А Завод В Транспортноперевалочный склад (терминал) Продукт D Завод С Потребитель Х А В С D Потребитель У А В С Потребитель Z В С D

Преимущества складирования в ЛС 5. Комплектация (разукрупнение, перевалка) партий грузов в процессе транспортировки Завод А Завод В Транспортноперевалочный склад (терминал) Продукт D Завод С Потребитель Х А В С D Потребитель У А В С Потребитель Z В С D

Услуги складов • Временное хранение товарно • материальных ценностей • Повышение технологической готовности продукции к производственному потреблению (нарезка, раскрой, расфасовка, комплектация, подбор цвета и др. ) • Подготовка товара к продаже, придание товарного вида (распаковка, тестирование, комплектация, вторичная упаковка, трафаретная печать, проставление цены и др. ) • Реализация излишков товаров, промышленных отходов • Сдача в аренду складских площадей, офисной и выставочной площади, оборудования, техники, аппаратуры • Транспортно-экспедиторское обслуживание • Интегрированная система обработки данных

Услуги складов • Временное хранение товарно • материальных ценностей • Повышение технологической готовности продукции к производственному потреблению (нарезка, раскрой, расфасовка, комплектация, подбор цвета и др. ) • Подготовка товара к продаже, придание товарного вида (распаковка, тестирование, комплектация, вторичная упаковка, трафаретная печать, проставление цены и др. ) • Реализация излишков товаров, промышленных отходов • Сдача в аренду складских площадей, офисной и выставочной площади, оборудования, техники, аппаратуры • Транспортно-экспедиторское обслуживание • Интегрированная система обработки данных

Оптимизация издержек складирования

Оптимизация издержек складирования

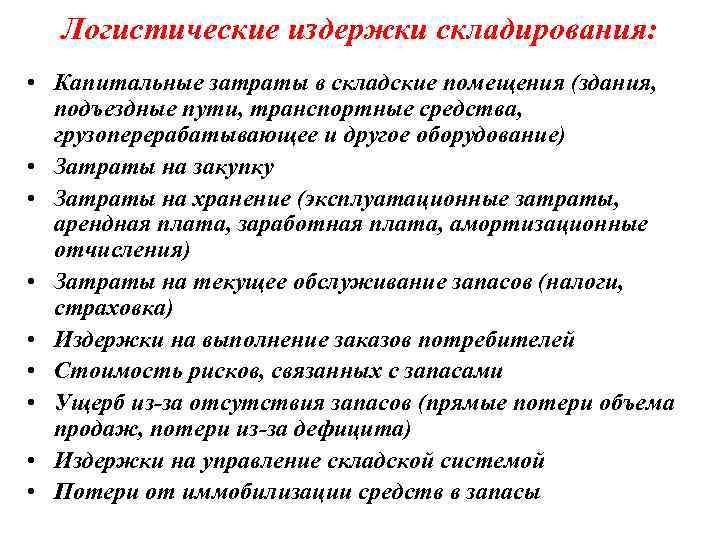

Логистические издержки складирования: • Капитальные затраты в складские помещения (здания, подъездные пути, транспортные средства, грузоперерабатывающее и другое оборудование) • Затраты на закупку • Затраты на хранение (эксплуатационные затраты, арендная плата, заработная плата, амортизационные отчисления) • Затраты на текущее обслуживание запасов (налоги, страховка) • Издержки на выполнение заказов потребителей • Стоимость рисков, связанных с запасами • Ущерб из-за отсутствия запасов (прямые потери объема продаж, потери из-за дефицита) • Издержки на управление складской системой • Потери от иммобилизации средств в запасы

Логистические издержки складирования: • Капитальные затраты в складские помещения (здания, подъездные пути, транспортные средства, грузоперерабатывающее и другое оборудование) • Затраты на закупку • Затраты на хранение (эксплуатационные затраты, арендная плата, заработная плата, амортизационные отчисления) • Затраты на текущее обслуживание запасов (налоги, страховка) • Издержки на выполнение заказов потребителей • Стоимость рисков, связанных с запасами • Ущерб из-за отсутствия запасов (прямые потери объема продаж, потери из-за дефицита) • Издержки на управление складской системой • Потери от иммобилизации средств в запасы

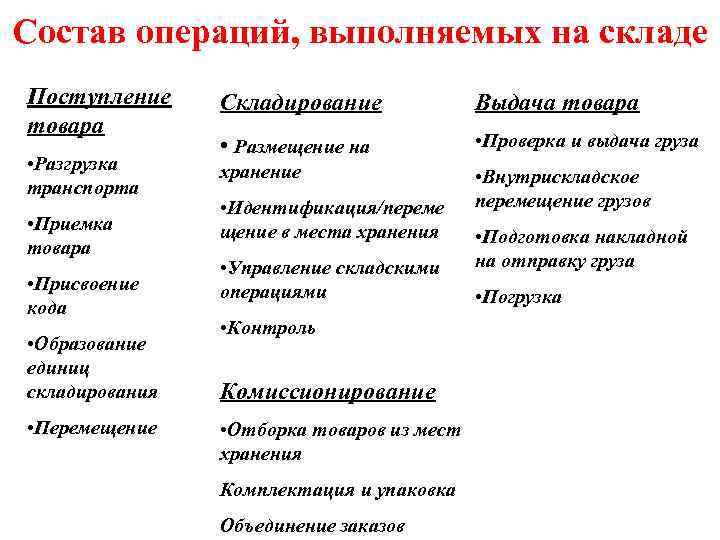

Состав операций, выполняемых на складе Поступление товара Складирование Выдача товара • Проверка и выдача груза • Разгрузка транспорта • Размещение на хранение • Внутрискладское перемещение грузов • Приемка товара • Присвоение кода • Образование единиц складирования • Перемещение • Идентификация/переме щение в места хранения • Управление складскими операциями • Контроль Комиссионирование • Отборка товаров из мест хранения Комплектация и упаковка Объединение заказов • Подготовка накладной на отправку груза • Погрузка

Состав операций, выполняемых на складе Поступление товара Складирование Выдача товара • Проверка и выдача груза • Разгрузка транспорта • Размещение на хранение • Внутрискладское перемещение грузов • Приемка товара • Присвоение кода • Образование единиц складирования • Перемещение • Идентификация/переме щение в места хранения • Управление складскими операциями • Контроль Комиссионирование • Отборка товаров из мест хранения Комплектация и упаковка Объединение заказов • Подготовка накладной на отправку груза • Погрузка

Система складирования • Технико-технологический модуль • Функциональный модуль • Комплекс поддерживающих систем

Система складирования • Технико-технологический модуль • Функциональный модуль • Комплекс поддерживающих систем

Технико-технологический модуль • Складируемая грузовая единица • Здание/сооружение • Оборудование

Технико-технологический модуль • Складируемая грузовая единица • Здание/сооружение • Оборудование

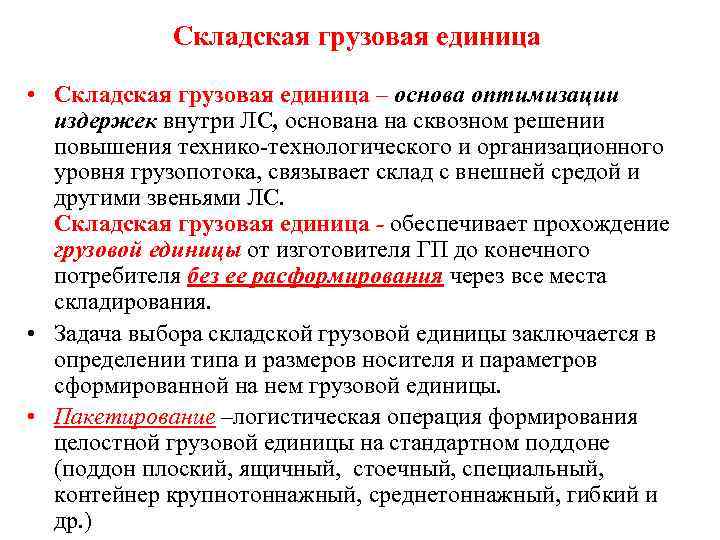

Складская грузовая единица • Складская грузовая единица – основа оптимизации издержек внутри ЛС, основана на сквозном решении повышения технико-технологического и организационного уровня грузопотока, связывает склад с внешней средой и другими звеньями ЛС. Складская грузовая единица - обеспечивает прохождение грузовой единицы от изготовителя ГП до конечного потребителя без ее расформирования через все места складирования. • Задача выбора складской грузовой единицы заключается в определении типа и размеров носителя и параметров сформированной на нем грузовой единицы. • Пакетирование –логистическая операция формирования целостной грузовой единицы на стандартном поддоне (поддон плоский, ящичный, стоечный, специальный, контейнер крупнотоннажный, среднетоннажный, гибкий и др. )

Складская грузовая единица • Складская грузовая единица – основа оптимизации издержек внутри ЛС, основана на сквозном решении повышения технико-технологического и организационного уровня грузопотока, связывает склад с внешней средой и другими звеньями ЛС. Складская грузовая единица - обеспечивает прохождение грузовой единицы от изготовителя ГП до конечного потребителя без ее расформирования через все места складирования. • Задача выбора складской грузовой единицы заключается в определении типа и размеров носителя и параметров сформированной на нем грузовой единицы. • Пакетирование –логистическая операция формирования целостной грузовой единицы на стандартном поддоне (поддон плоский, ящичный, стоечный, специальный, контейнер крупнотоннажный, среднетоннажный, гибкий и др. )

Здание/сооружение • Многоэтажное • Одноэтажное – С высотной зоной хранения – С низкой высотой • неэффективность эксплуатации многоэтажных складов – около 20% объемов здания отведены под лифты и лестничные клетки, что значительно сокращает полезно используемые объемы. – Традиционная частота сетки колонн 6 x 6 метров в многоэтажных складах и невысокая допустимая нагрузка на междуэтажные перекрытия – нет возможности использовать современные технологические решения складской переработки груза. – Стоимость многоэтажного склада в полтора-два раза выше по сравнению с одноэтажным складом того же объема.

Здание/сооружение • Многоэтажное • Одноэтажное – С высотной зоной хранения – С низкой высотой • неэффективность эксплуатации многоэтажных складов – около 20% объемов здания отведены под лифты и лестничные клетки, что значительно сокращает полезно используемые объемы. – Традиционная частота сетки колонн 6 x 6 метров в многоэтажных складах и невысокая допустимая нагрузка на междуэтажные перекрытия – нет возможности использовать современные технологические решения складской переработки груза. – Стоимость многоэтажного склада в полтора-два раза выше по сравнению с одноэтажным складом того же объема.

Оборудование склада

Оборудование склада

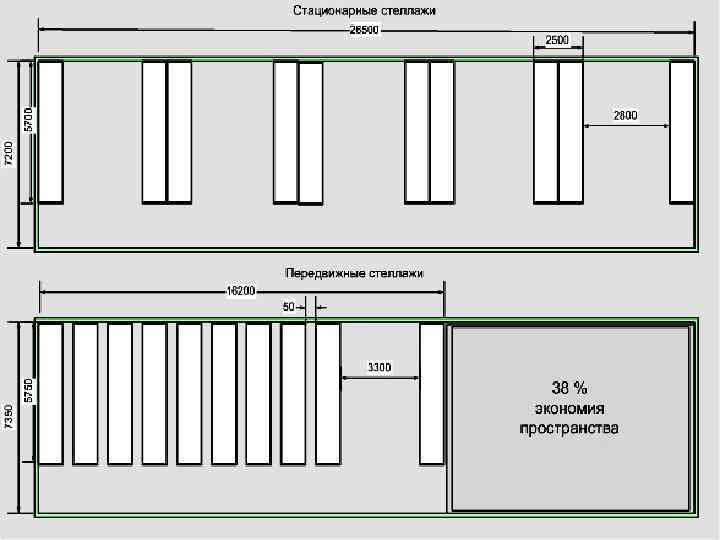

Оборудование • Тара и товароносители (цистерны, бункеры, поддоны, контейнеры) • Средства труда по уходу за товарами (промышленные пылесосы, подметальные машины, средства контроля и др. ) • Стеллажи (полочные, ячеечные, сквозные, элеваторные, передвижные, консольные, гравитационные и др. ) • Оборудование для формирования складской грузовой единицы(машины для измерения, обмотки, обвязки, обшивки, подъемные столы, поворотные устройства, оборудование контроля массы и габаритов, средства для перегрузки , транспортировки, проверки качества и др. • Оборудование для сортировки и комплектования • Подъемно транспортное оборудование • Оборудование для оказания услуг (роботы, фасовочное оборудование, техника для упаковки, измерения, этикирования и др. )

Оборудование • Тара и товароносители (цистерны, бункеры, поддоны, контейнеры) • Средства труда по уходу за товарами (промышленные пылесосы, подметальные машины, средства контроля и др. ) • Стеллажи (полочные, ячеечные, сквозные, элеваторные, передвижные, консольные, гравитационные и др. ) • Оборудование для формирования складской грузовой единицы(машины для измерения, обмотки, обвязки, обшивки, подъемные столы, поворотные устройства, оборудование контроля массы и габаритов, средства для перегрузки , транспортировки, проверки качества и др. • Оборудование для сортировки и комплектования • Подъемно транспортное оборудование • Оборудование для оказания услуг (роботы, фасовочное оборудование, техника для упаковки, измерения, этикирования и др. )

Погрузо-разгрузочный порт: докшелтер доклевеллер автоматические секционные ворота Зона основного хранения: фронтальные стеллажи

Погрузо-разгрузочный порт: докшелтер доклевеллер автоматические секционные ворота Зона основного хранения: фронтальные стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

Стеллажи

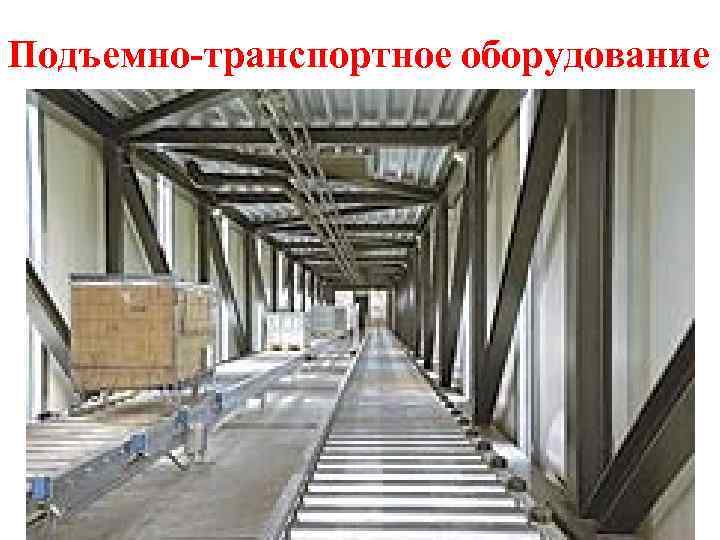

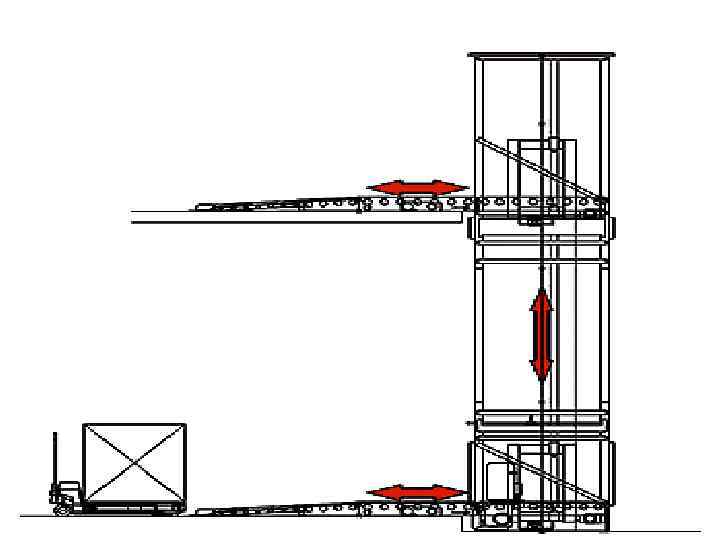

Подъемно-транспортное оборудование

Подъемно-транспортное оборудование

Подъемно-транспортное оборудование

Подъемно-транспортное оборудование

Подъемно-транспортное оборудование

Подъемно-транспортное оборудование

Подъемно-транспортное оборудование

Подъемно-транспортное оборудование

Подъемно-транспортное оборудование: • рич-траки • электрические погрузчики • электрические транспортировщики паллет Зона хранения особо ценных комлектующих: • лифтовой стеллаж

Подъемно-транспортное оборудование: • рич-траки • электрические погрузчики • электрические транспортировщики паллет Зона хранения особо ценных комлектующих: • лифтовой стеллаж

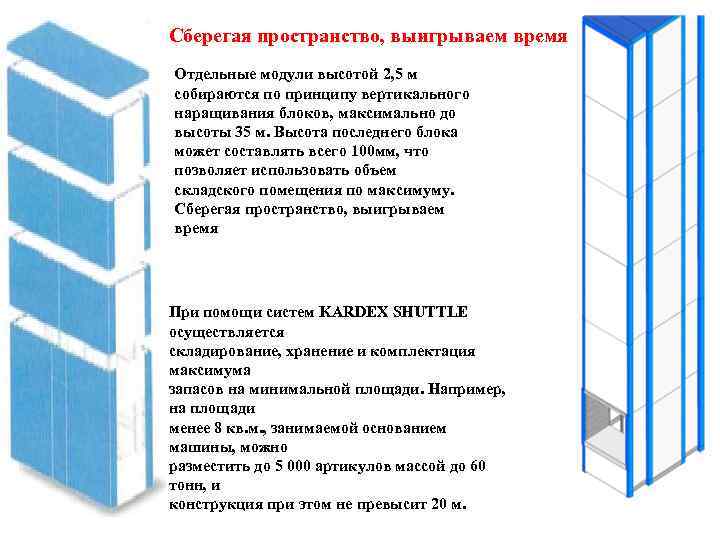

Автоматизированные системы KARDEX SHUTTLE работает по принципу «товар к человеку» . Внутри высотного модуля расположен экстрактор, представляющий собою подъемное устройство с электронной регулировкой скорости и перемещения поддонов с грузом. 8 роликовых подшипников фиксирует экстрактор при его движении вдоль направляющих рельсов, исключая перекосы. Максимальная скорость перемещения поддона с грузом составляет 2, 2 м/с. Поддон с грузом доставляется экстрактором к окну доступа или транспортируется на свободное для складирования место. Грузы на поддонах размещаются вдоль передней, задней вертикальных стенок башни, а иногда и под окном доступа. Сенсорные датчики в области обработки заказа определяют автоматически высоту каждого груза и гарантируют его размещение точно на полке с соответст-вующими поддону параметрами. Такой подход к организации складирования позволяет хранить грузы, разные по высоте, комбинировать их между собой, и, темсамым, экономить пространство

Автоматизированные системы KARDEX SHUTTLE работает по принципу «товар к человеку» . Внутри высотного модуля расположен экстрактор, представляющий собою подъемное устройство с электронной регулировкой скорости и перемещения поддонов с грузом. 8 роликовых подшипников фиксирует экстрактор при его движении вдоль направляющих рельсов, исключая перекосы. Максимальная скорость перемещения поддона с грузом составляет 2, 2 м/с. Поддон с грузом доставляется экстрактором к окну доступа или транспортируется на свободное для складирования место. Грузы на поддонах размещаются вдоль передней, задней вертикальных стенок башни, а иногда и под окном доступа. Сенсорные датчики в области обработки заказа определяют автоматически высоту каждого груза и гарантируют его размещение точно на полке с соответст-вующими поддону параметрами. Такой подход к организации складирования позволяет хранить грузы, разные по высоте, комбинировать их между собой, и, темсамым, экономить пространство

Сберегая пространство, выигрываем время Отдельные модули высотой 2, 5 м собираются по принципу вертикального наращивания блоков, максимально до высоты 35 м. Высота последнего блока может составлять всего 100 мм, что позволяет использовать объем складского помещения по максимуму. Сберегая пространство, выигрываем время При помощи систем KARDEX SHUTTLE осуществляется складирование, хранение и комплектация максимума запасов на минимальной площади. Например, на площади менее 8 кв. м. , занимаемой основанием машины, можно разместить до 5 000 артикулов массой до 60 тонн, и конструкция при этом не превысит 20 м.

Сберегая пространство, выигрываем время Отдельные модули высотой 2, 5 м собираются по принципу вертикального наращивания блоков, максимально до высоты 35 м. Высота последнего блока может составлять всего 100 мм, что позволяет использовать объем складского помещения по максимуму. Сберегая пространство, выигрываем время При помощи систем KARDEX SHUTTLE осуществляется складирование, хранение и комплектация максимума запасов на минимальной площади. Например, на площади менее 8 кв. м. , занимаемой основанием машины, можно разместить до 5 000 артикулов массой до 60 тонн, и конструкция при этом не превысит 20 м.

Функциональный модуль

Функциональный модуль

Функциональный модуль • Вид складирования (штабелями, в стеллажах, контейнерное складирование) • Система комиссионирования, пикинг – отбор с мест хранения, в зоне комплектации, и. др. • Управление грузопереработкой – вручную, в дистанционном режиме и др.

Функциональный модуль • Вид складирования (штабелями, в стеллажах, контейнерное складирование) • Система комиссионирования, пикинг – отбор с мест хранения, в зоне комплектации, и. др. • Управление грузопереработкой – вручную, в дистанционном режиме и др.

Преимущества различных видов складирования • высокая степень используемой площади и объема; • свободный доступ к товару; • обеспечение контроля структурных изменений запасов; • возможность высотного складирования; • легкость обслуживания; • возможность автоматизированного управления; • выполнение принципа ФИФО (груз «первым пришел – первым ушел» ); • низкие капиталовложения и строительные затраты; • низкие эксплуатационные расходы и затраты на техническое обслуживание.

Преимущества различных видов складирования • высокая степень используемой площади и объема; • свободный доступ к товару; • обеспечение контроля структурных изменений запасов; • возможность высотного складирования; • легкость обслуживания; • возможность автоматизированного управления; • выполнение принципа ФИФО (груз «первым пришел – первым ушел» ); • низкие капиталовложения и строительные затраты; • низкие эксплуатационные расходы и затраты на техническое обслуживание.

Комиссионирование, или система комплектации В процессе переработки груза процесс комплектации проходит три этапа: • отборка товара по заказам покупателя; • комплектация полного заказа покупателя в соответствии с его заявкой; • комплектация партий отправки покупателям для централизованной или децентрализованной доставки

Комиссионирование, или система комплектации В процессе переработки груза процесс комплектации проходит три этапа: • отборка товара по заказам покупателя; • комплектация полного заказа покупателя в соответствии с его заявкой; • комплектация партий отправки покупателям для централизованной или децентрализованной доставки

Система комиссионирования Схемы системы комиссионирования включают различное сочетание следующих позиций: • исходное положение груза по отношению к отборщику (статическое и динамическое) при подготовке материала; • перемещение груза в пространстве при отборе (одномерное, двухмерное); • выполнение отбора груза (с помощью и без помощи технических средств); • степень комплектации заказа (централизованная – отбор груза одновременно для нескольких клиентов и децентрализованная – для одного клиента).

Система комиссионирования Схемы системы комиссионирования включают различное сочетание следующих позиций: • исходное положение груза по отношению к отборщику (статическое и динамическое) при подготовке материала; • перемещение груза в пространстве при отборе (одномерное, двухмерное); • выполнение отбора груза (с помощью и без помощи технических средств); • степень комплектации заказа (централизованная – отбор груза одновременно для нескольких клиентов и децентрализованная – для одного клиента).

Увеличение скорости комплектации Помимо экономии складской площади огромное значение имеет и скорость доступа человека к товару, а также скорость комплектации товара. Применяя системы одновременной комплектации нескольких заказов, т. н. «batch picking» можно в разы увеличить скорость комплектации, уменьшить количество персонала, занятого в этом процессе, сократить количество ошибок, допускаемых при комплектации. Наличие более чем одного окон доступа на разных уровнях системы KARDEX SHUTTLE также позволяет увеличить скорость комплектации и дает возможность использовать складской комплекс в качестве подъемно-лифтового устройства между этажами

Увеличение скорости комплектации Помимо экономии складской площади огромное значение имеет и скорость доступа человека к товару, а также скорость комплектации товара. Применяя системы одновременной комплектации нескольких заказов, т. н. «batch picking» можно в разы увеличить скорость комплектации, уменьшить количество персонала, занятого в этом процессе, сократить количество ошибок, допускаемых при комплектации. Наличие более чем одного окон доступа на разных уровнях системы KARDEX SHUTTLE также позволяет увеличить скорость комплектации и дает возможность использовать складской комплекс в качестве подъемно-лифтового устройства между этажами

Управление перемещением груза • в автономном ручном режиме; • в автоматическом местном режиме управления (из кабины) с помощью пульта управления; • в автоматическом дистанционном режиме управления с помощью пульта, расположенного вне стеллажного прохода; • с использованием режима «онлайн» (автоматический режим управления от ЭВМ).

Управление перемещением груза • в автономном ручном режиме; • в автоматическом местном режиме управления (из кабины) с помощью пульта управления; • в автоматическом дистанционном режиме управления с помощью пульта, расположенного вне стеллажного прохода; • с использованием режима «онлайн» (автоматический режим управления от ЭВМ).

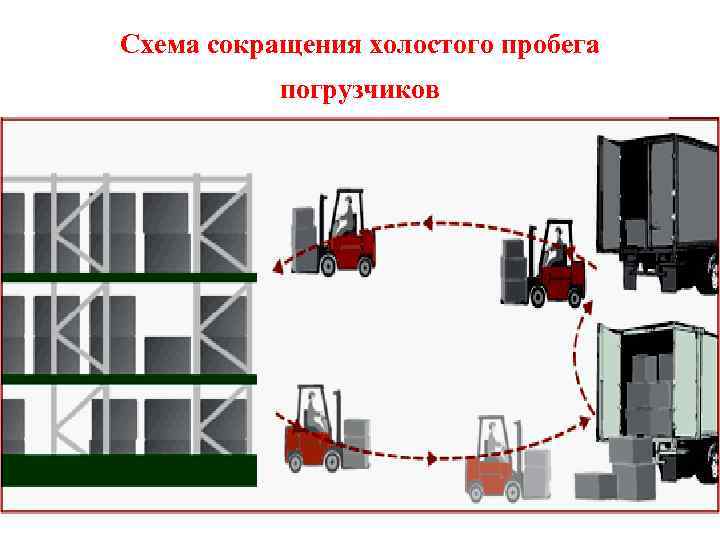

Схема сокращения холостого пробега погрузчиков

Схема сокращения холостого пробега погрузчиков

Выбор системы складирования Разработка системы складирования предполагает возможные комбинации элементов всех перечисленных подсистем складирования в конкурентные варианты. Альтернативный выбор оптимального варианта системы складирования осуществляется после технико-экономической оценки каждого из них. В качестве критериев оценки могут быть применены: 1) показатель эффективности использования складской площади и объема; 2) показатель общих затрат на 1 т товара, связанных с оснащенностью склада по данному варианту.

Выбор системы складирования Разработка системы складирования предполагает возможные комбинации элементов всех перечисленных подсистем складирования в конкурентные варианты. Альтернативный выбор оптимального варианта системы складирования осуществляется после технико-экономической оценки каждого из них. В качестве критериев оценки могут быть применены: 1) показатель эффективности использования складской площади и объема; 2) показатель общих затрат на 1 т товара, связанных с оснащенностью склада по данному варианту.

• Одна из особенностей работы в области складской логистики - необходимость знать и помнить десятки тысяч наименований.

• Одна из особенностей работы в области складской логистики - необходимость знать и помнить десятки тысяч наименований.

Обработка информации Логистический процесс на складах предполагает наличие систем управления информационными потоками, которые осуществляют: • управление приемом и отправкой грузов; • управление запасами на складе; • обработку поступающей документации; • подготовку сопроводительных документов при отправке грузов и т. д. В зависимости от уровня организации программнотехнических средств выделяют: • обработку информации вручную; • обработку информации в пакетном режиме (имеется в виду подготовка данных о поступающих и отгруженных грузах, которые периодически вводятся в ЭВМ, обрабатываются вручную или автоматически • обработку информации в режиме реального времени.

Обработка информации Логистический процесс на складах предполагает наличие систем управления информационными потоками, которые осуществляют: • управление приемом и отправкой грузов; • управление запасами на складе; • обработку поступающей документации; • подготовку сопроводительных документов при отправке грузов и т. д. В зависимости от уровня организации программнотехнических средств выделяют: • обработку информации вручную; • обработку информации в пакетном режиме (имеется в виду подготовка данных о поступающих и отгруженных грузах, которые периодически вводятся в ЭВМ, обрабатываются вручную или автоматически • обработку информации в режиме реального времени.

Комплекс поддерживающих систем

Комплекс поддерживающих систем

Комплекс поддерживающих систем • Информационно-компьютерная поддержка • Правовое обеспечение • Организационно-экономическое обеспечение • Эргономическое и экологическое обеспечение

Комплекс поддерживающих систем • Информационно-компьютерная поддержка • Правовое обеспечение • Организационно-экономическое обеспечение • Эргономическое и экологическое обеспечение

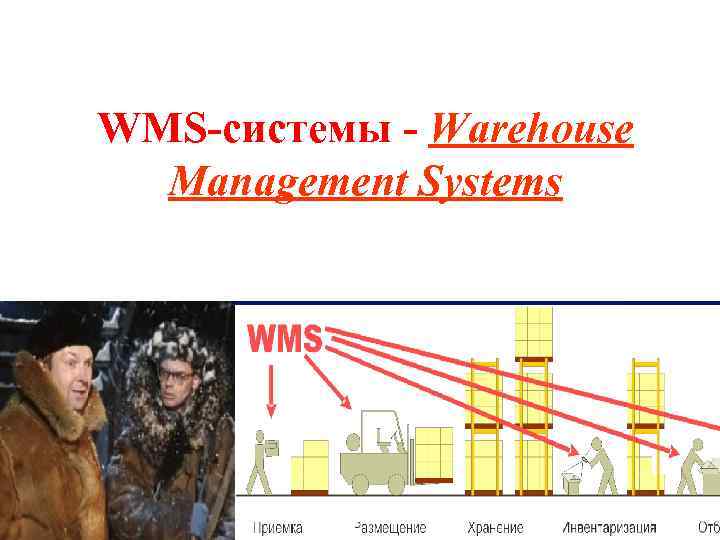

WMS-системы - Warehouse Management Systems

WMS-системы - Warehouse Management Systems

Warehouse Management Systems – передовые технологии повышения эффективности бизнеса современных складских комплексов аппаратно програмный комплекс, позволяющий эффективно управлять размещением и перемещением товаров на складе

Warehouse Management Systems – передовые технологии повышения эффективности бизнеса современных складских комплексов аппаратно програмный комплекс, позволяющий эффективно управлять размещением и перемещением товаров на складе

Warehouse Management Systems Торговая компания будущего — это одновременно логистическая и сервисная компания, которая стремится обеспечить быстрое и качественное прохождение товара от поставщика к потребителю. Такая цель требует слаженности всех процессов компании. Звеном, объединяющим складские бизнес-процессы, является современная система управления складом WMS.

Warehouse Management Systems Торговая компания будущего — это одновременно логистическая и сервисная компания, которая стремится обеспечить быстрое и качественное прохождение товара от поставщика к потребителю. Такая цель требует слаженности всех процессов компании. Звеном, объединяющим складские бизнес-процессы, является современная система управления складом WMS.

Назначение WMS-систем • • Управления персоналом и складскими процессами в режиме реального времени Полный контроль за товарными запасами на всех стадиях технологического цикла Хранение с учетом особенностей грузов и требований к хранению Входной контроль товара и его качества Транспортная логистике. Ведение документооборота • • Технологии Автоматическая идентификация Адресное хранение Удаленное управление персоналом • •

Назначение WMS-систем • • Управления персоналом и складскими процессами в режиме реального времени Полный контроль за товарными запасами на всех стадиях технологического цикла Хранение с учетом особенностей грузов и требований к хранению Входной контроль товара и его качества Транспортная логистике. Ведение документооборота • • Технологии Автоматическая идентификация Адресное хранение Удаленное управление персоналом • •

• Управление складом в режиме реального времени, и оптимальное использование всех ресурсов склада: временные, финансовые, материальные, человеческие — за счет планирования, анализа загруженности мощностей, анализа оборачиваемости грузов, контроля выполнения заданий - отличают системы класса WMS от обычной учетной системы, данные в которую вводятся вручную и поступают в систему с временной задержкой, иногда весьма значительной.

• Управление складом в режиме реального времени, и оптимальное использование всех ресурсов склада: временные, финансовые, материальные, человеческие — за счет планирования, анализа загруженности мощностей, анализа оборачиваемости грузов, контроля выполнения заданий - отличают системы класса WMS от обычной учетной системы, данные в которую вводятся вручную и поступают в систему с временной задержкой, иногда весьма значительной.

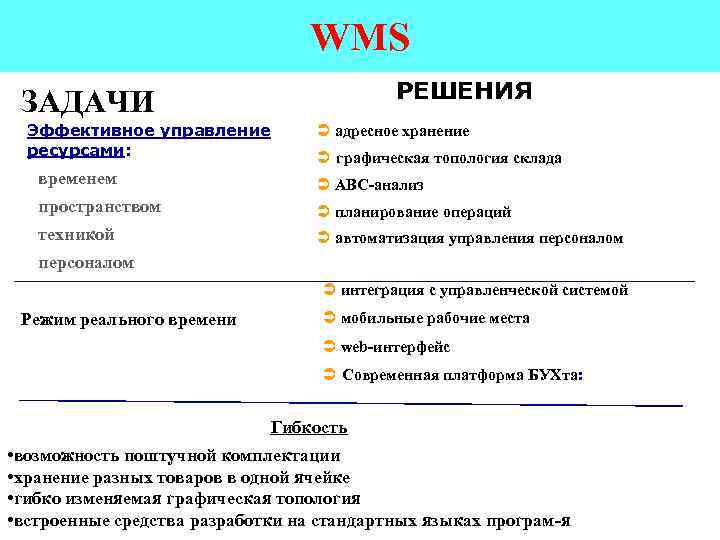

WMS РЕШЕНИЯ ЗАДАЧИ Эффективное управление ресурсами: Ü адресное хранение Ü графическая топология склада временем Ü ABC-анализ пространством Ü планирование операций техникой Ü автоматизация управления персоналом Ü интеграция с управленческой системой Режим реального времени Ü мобильные рабочие места Ü web-интерфейс Ü Современная платформа БУХта: Гибкость • возможность поштучной комплектации • хранение разных товаров в одной ячейке • гибко изменяемая графическая топология • встроенные средства разработки на стандартных языках програм-я

WMS РЕШЕНИЯ ЗАДАЧИ Эффективное управление ресурсами: Ü адресное хранение Ü графическая топология склада временем Ü ABC-анализ пространством Ü планирование операций техникой Ü автоматизация управления персоналом Ü интеграция с управленческой системой Режим реального времени Ü мобильные рабочие места Ü web-интерфейс Ü Современная платформа БУХта: Гибкость • возможность поштучной комплектации • хранение разных товаров в одной ячейке • гибко изменяемая графическая топология • встроенные средства разработки на стандартных языках програм-я

Складская логистика Операции поддерживаемые WMS Пополнение/Перемещени е Инвентаризация/ Корректировки Комплектация Управление ресурсами Размещение Отгрузка Приемка

Складская логистика Операции поддерживаемые WMS Пополнение/Перемещени е Инвентаризация/ Корректировки Комплектация Управление ресурсами Размещение Отгрузка Приемка

Полнофункциональные мобильные рабочие места: ÜАвтоматическое управление складскими операциями ÜПланирование заданий персоналу. Экспертная система: правила размещение, порядок обхода и т д. Автоматический, полуавтоматический и ручной режимы управления. ÜЦветовой дисплей и голосовой контроль правильности выполнения операций ÜЖурнал операций по каждому сотруднику. Мотивация персонала. Универсальность сотрудников ÜВ режиме онлайн - управленческие отчеты, статус по товару для клиентов Обучение нового сотрудника – 1 -2 дня

Полнофункциональные мобильные рабочие места: ÜАвтоматическое управление складскими операциями ÜПланирование заданий персоналу. Экспертная система: правила размещение, порядок обхода и т д. Автоматический, полуавтоматический и ручной режимы управления. ÜЦветовой дисплей и голосовой контроль правильности выполнения операций ÜЖурнал операций по каждому сотруднику. Мотивация персонала. Универсальность сотрудников ÜВ режиме онлайн - управленческие отчеты, статус по товару для клиентов Обучение нового сотрудника – 1 -2 дня

Единое информационное поле БУХта. Режим реального времени Управленческие отчеты в режиме реального времени: Управленческая система Персонал • Отчеты в разрезе доходности: прибыль с м 3, с м 2, с клиента, с услуги • Отчет об остатках товара в разрезе клиентов • Отчет о ППР за период по клиентам • План-факт по бюджету доходов и расходов Складская инфраструктура Клиент • Отчет о движении денежных средств и т д. Вспомогательное ПО

Единое информационное поле БУХта. Режим реального времени Управленческие отчеты в режиме реального времени: Управленческая система Персонал • Отчеты в разрезе доходности: прибыль с м 3, с м 2, с клиента, с услуги • Отчет об остатках товара в разрезе клиентов • Отчет о ППР за период по клиентам • План-факт по бюджету доходов и расходов Складская инфраструктура Клиент • Отчет о движении денежных средств и т д. Вспомогательное ПО

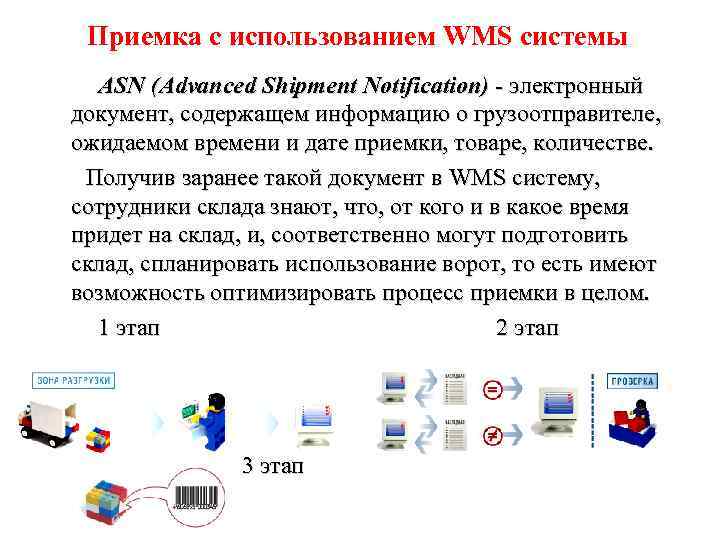

Приемка с использованием WMS системы ASN (Advanced Shipment Notification) - электронный документ, содержащем информацию о грузоотправителе, ожидаемом времени и дате приемки, товаре, количестве. Получив заранее такой документ в WMS систему, сотрудники склада знают, что, от кого и в какое время придет на склад, и, соответственно могут подготовить склад, спланировать использование ворот, то есть имеют возможность оптимизировать процесс приемки в целом. 1 этап 2 этап 3 этап

Приемка с использованием WMS системы ASN (Advanced Shipment Notification) - электронный документ, содержащем информацию о грузоотправителе, ожидаемом времени и дате приемки, товаре, количестве. Получив заранее такой документ в WMS систему, сотрудники склада знают, что, от кого и в какое время придет на склад, и, соответственно могут подготовить склад, спланировать использование ворот, то есть имеют возможность оптимизировать процесс приемки в целом. 1 этап 2 этап 3 этап

Переупаковка с использованием WMS системы Когда товар прибыл на склад, уже на стадии разгрузки система принимает решение о необходимости переупаковки. Данная процедура может потребоваться по следующим причинам: 1. Клиенту требуется сгруппировать товар; 2. Система сама оценивает оптимальность упаковки. В случае несоответствия единиц измерения приемке или хранении с единицами измерения отгрузки система дает команду на операцию переупаковки. При этом система может учитывать виды упаковок, а также входит ли товар в эту упаковку по объему.

Переупаковка с использованием WMS системы Когда товар прибыл на склад, уже на стадии разгрузки система принимает решение о необходимости переупаковки. Данная процедура может потребоваться по следующим причинам: 1. Клиенту требуется сгруппировать товар; 2. Система сама оценивает оптимальность упаковки. В случае несоответствия единиц измерения приемке или хранении с единицами измерения отгрузки система дает команду на операцию переупаковки. При этом система может учитывать виды упаковок, а также входит ли товар в эту упаковку по объему.

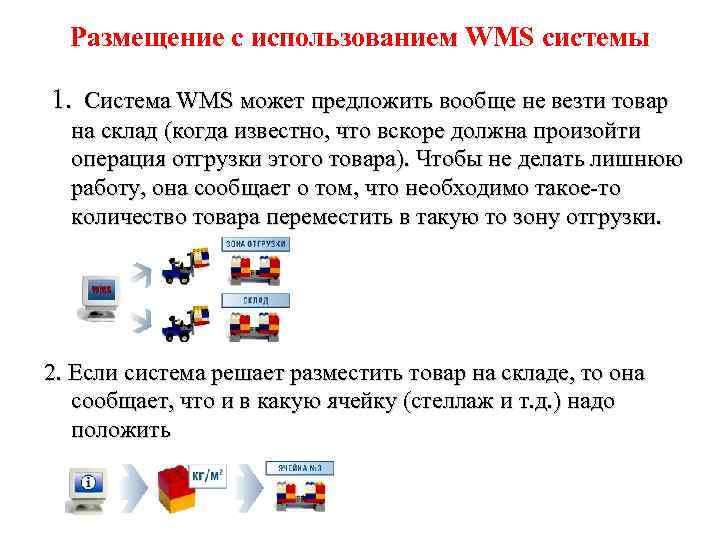

Размещение с использованием WMS системы 1. Система WMS может предложить вообще не везти товар на склад (когда известно, что вскоре должна произойти операция отгрузки этого товара). Чтобы не делать лишнюю работу, она сообщает о том, что необходимо такое-то количество товара переместить в такую то зону отгрузки. 2. Если система решает разместить товар на складе, то она сообщает, что и в какую ячейку (стеллаж и т. д. ) надо положить

Размещение с использованием WMS системы 1. Система WMS может предложить вообще не везти товар на склад (когда известно, что вскоре должна произойти операция отгрузки этого товара). Чтобы не делать лишнюю работу, она сообщает о том, что необходимо такое-то количество товара переместить в такую то зону отгрузки. 2. Если система решает разместить товар на складе, то она сообщает, что и в какую ячейку (стеллаж и т. д. ) надо положить

ЭФФЕКТИВНОЕ УПРАВЛЕНИЕ РЕСУРСАМИ Адресное хранение: Адрес А 8 -26 -2 ячейки в ИС А номер зала 8 порядковый стеллажа, 26 номер секции, 2 номер уровня. Правила: номер Штрих – код ячейки хранения. Нумерация начинается с правого нижнего угла На каждом месте хранения могут быть размещены паллеты разного типа (GIF, FIN, VELUX).

ЭФФЕКТИВНОЕ УПРАВЛЕНИЕ РЕСУРСАМИ Адресное хранение: Адрес А 8 -26 -2 ячейки в ИС А номер зала 8 порядковый стеллажа, 26 номер секции, 2 номер уровня. Правила: номер Штрих – код ячейки хранения. Нумерация начинается с правого нижнего угла На каждом месте хранения могут быть размещены паллеты разного типа (GIF, FIN, VELUX).

Подбор с использованием WMS системы Существуют две основные модели формирования заказа – через зону подбора и через зону комплектации: 1. 2. Под зону подбора обычно выделяют нижние ярусы стеллажей. Система сама следит, чтобы в зоне подбора товара всегда было в достаточном количестве. Если его не хватает, она автоматически дает команду любому ближайшему к ней сотруднику склада, чтобы он взял определенный товар из определенной ячейки, находящейся в зоне хранения, и переместил его в зону подбора. Вторая модель подбора предполагает выделение зоны комплектации. В этом случае нужные паллеты свозятся в специально отведенную зону, где уже другие люди снимают с паллеты необходимое количество товара, переупаковывают, размещают на другие паллеты и отвозят в зону отгрузки. Из ERP-системы поступают данные о том, что, кому и во сколько мы собираемся сегодня отгружать. На основе этих данных система пытается найти наиболее оптимальный вариант комплектования.

Подбор с использованием WMS системы Существуют две основные модели формирования заказа – через зону подбора и через зону комплектации: 1. 2. Под зону подбора обычно выделяют нижние ярусы стеллажей. Система сама следит, чтобы в зоне подбора товара всегда было в достаточном количестве. Если его не хватает, она автоматически дает команду любому ближайшему к ней сотруднику склада, чтобы он взял определенный товар из определенной ячейки, находящейся в зоне хранения, и переместил его в зону подбора. Вторая модель подбора предполагает выделение зоны комплектации. В этом случае нужные паллеты свозятся в специально отведенную зону, где уже другие люди снимают с паллеты необходимое количество товара, переупаковывают, размещают на другие паллеты и отвозят в зону отгрузки. Из ERP-системы поступают данные о том, что, кому и во сколько мы собираемся сегодня отгружать. На основе этих данных система пытается найти наиболее оптимальный вариант комплектования.

Инвентаризация в WMS Когда-то для инвентаризации приходилось останавливать склад на 2 -3 дня и всеми имеющимися силами пересчитывать товары. Сейчас практически все компании отказались от такой практики. 1. В зависимости от оборачиваемости товара система определяет частоту, с какой должна проверяться та или иная категория или же система сама включает режим инвентаризации сразу, как только на паллете, по ее данным, остается меньше 10% товара; 2. В случае, если на паллете осталось менее 10% от общего количества. Человек сразу же считает остаток и вводит информацию о том, сколько он снял и сколько осталось. Если есть расхождение между хранящейся в базе данных информацией об остатках на этой паллете, то система фиксирует это и указывает в отчете. Эта информация служит для принятия мер по корректировке данных и поиску причин недостачи.

Инвентаризация в WMS Когда-то для инвентаризации приходилось останавливать склад на 2 -3 дня и всеми имеющимися силами пересчитывать товары. Сейчас практически все компании отказались от такой практики. 1. В зависимости от оборачиваемости товара система определяет частоту, с какой должна проверяться та или иная категория или же система сама включает режим инвентаризации сразу, как только на паллете, по ее данным, остается меньше 10% товара; 2. В случае, если на паллете осталось менее 10% от общего количества. Человек сразу же считает остаток и вводит информацию о том, сколько он снял и сколько осталось. Если есть расхождение между хранящейся в базе данных информацией об остатках на этой паллете, то система фиксирует это и указывает в отчете. Эта информация служит для принятия мер по корректировке данных и поиску причин недостачи.

Организация отгрузки в WMS Организуя процесс отгрузки, система WMS решает следующие задачи: 1. Комплектация заказов по машинам для доставки; 2. Дополнительно можно наладить интеграцию с транспортными системами для отслеживания маршрута доставки.

Организация отгрузки в WMS Организуя процесс отгрузки, система WMS решает следующие задачи: 1. Комплектация заказов по машинам для доставки; 2. Дополнительно можно наладить интеграцию с транспортными системами для отслеживания маршрута доставки.

Экономическая эффективность Обслуживание заказчиков – в режиме «реального «времени § § Исключение ситуаций отгрузки заказа в неполной комплектации и затрат на допоставку документов заказчику и возврат заказов; Минимизация затрат на списание просроченных товаров • § § § § Логистика Упорядочение и оптимизация технологических процессов работы с материальными потоками; Повышение точности данных о количестве и размещении товаров на складе (до 99, 9%); Обеспечение полного контроля над товародвижением; Оптимизация использования складских площадей (вместимость увеличивается от 5 до 25%); Ускорение и увеличение товарооборота; Достоверная и полная отчетность Использование правильных стратегий размещения грузов. Увеличение емкости склада

Экономическая эффективность Обслуживание заказчиков – в режиме «реального «времени § § Исключение ситуаций отгрузки заказа в неполной комплектации и затрат на допоставку документов заказчику и возврат заказов; Минимизация затрат на списание просроченных товаров • § § § § Логистика Упорядочение и оптимизация технологических процессов работы с материальными потоками; Повышение точности данных о количестве и размещении товаров на складе (до 99, 9%); Обеспечение полного контроля над товародвижением; Оптимизация использования складских площадей (вместимость увеличивается от 5 до 25%); Ускорение и увеличение товарооборота; Достоверная и полная отчетность Использование правильных стратегий размещения грузов. Увеличение емкости склада

Экономическая эффективность Управление персоналом § § Повышение эффективности управления персоналом; Сокращение времени выполнения всех складских операций; Повышение производительности труда (в среднем на 20 -30%); Пресечение непредвиденных ситуаций и выявление их виновников. Управленческий учет и документооборот • • Эксплуатационные расходы § § § Рациональное использование погрузочной техники; Оптимизация использования оборудования; Снижение затрат на транспортировку (экономия топлива и электроэнергии, уменьшение затрат на обслуживание и увеличение срока эксплуатации погрузочной техники). • Рост оперативности обмена данными между всеми участниками складского процесса; Доступ к информации в режиме реального времени; Сокращение объема бумажной работы; Осуществление инвентаризации склада без остановки работ; Создание единого информационного пространства с корпоративной системой.

Экономическая эффективность Управление персоналом § § Повышение эффективности управления персоналом; Сокращение времени выполнения всех складских операций; Повышение производительности труда (в среднем на 20 -30%); Пресечение непредвиденных ситуаций и выявление их виновников. Управленческий учет и документооборот • • Эксплуатационные расходы § § § Рациональное использование погрузочной техники; Оптимизация использования оборудования; Снижение затрат на транспортировку (экономия топлива и электроэнергии, уменьшение затрат на обслуживание и увеличение срока эксплуатации погрузочной техники). • Рост оперативности обмена данными между всеми участниками складского процесса; Доступ к информации в режиме реального времени; Сокращение объема бумажной работы; Осуществление инвентаризации склада без остановки работ; Создание единого информационного пространства с корпоративной системой.

Типичные результаты внедрения системы • Повышение оборачиваемости склада - до 20% • Сокращение складского персонала - до 25% • Сокращение использования складской техники – до 25% • Повышение коэффициента использования складского пространства – до 30% • Средний срок возврата инвестиций – 6 – 18 месяцев • Повышение точности данных на складе до 99, 9%

Типичные результаты внедрения системы • Повышение оборачиваемости склада - до 20% • Сокращение складского персонала - до 25% • Сокращение использования складской техники – до 25% • Повышение коэффициента использования складского пространства – до 30% • Средний срок возврата инвестиций – 6 – 18 месяцев • Повышение точности данных на складе до 99, 9%

Кросс-докинг • Суть технологии сквозного складирования в том, что приемка и отправка товара осуществляется напрямую внутри склада без его размещения в зоне хранения. Преимущества схемы. • сквозное складирование ускоряет доставку к пунктам продажи, поскольку товары направляют к месту назначения сразу же после их получения. – Товары забирают через одни двери и тут же отправляют через другие» . • сквозное складирование улучшает итоговые показатели работы. Поскольку товары минуют склад, у компаний, использующих сквозное складирование, уменьшается потребность в складских помещениях и, следовательно, снижаются затраты на оплату труда персонала и складские расходы.

Кросс-докинг • Суть технологии сквозного складирования в том, что приемка и отправка товара осуществляется напрямую внутри склада без его размещения в зоне хранения. Преимущества схемы. • сквозное складирование ускоряет доставку к пунктам продажи, поскольку товары направляют к месту назначения сразу же после их получения. – Товары забирают через одни двери и тут же отправляют через другие» . • сквозное складирование улучшает итоговые показатели работы. Поскольку товары минуют склад, у компаний, использующих сквозное складирование, уменьшается потребность в складских помещениях и, следовательно, снижаются затраты на оплату труда персонала и складские расходы.

Кросс-докинг • КРОСС-ДОКИНГ (англ. cross-docking, - от cross - идущий напрямую и dock-док, причал, стыковка, соединение) - приемка и отправка товара напрямую внутри склада фактически без его размещения в зоне хранения, с использованием перегрузочных комплектующих платформ.

Кросс-докинг • КРОСС-ДОКИНГ (англ. cross-docking, - от cross - идущий напрямую и dock-док, причал, стыковка, соединение) - приемка и отправка товара напрямую внутри склада фактически без его размещения в зоне хранения, с использованием перегрузочных комплектующих платформ.

Схема оказания услуги кросс-докинга

Схема оказания услуги кросс-докинга

Кросс-докинг «Метро кэш-энд-кэрри» . • • Принципы кросс-докинга. Сегодня магазины торговой сети делают заказ, заказы от всех магазинов консолидируются и отсылаются поставщикам. Завтра все поставщики привозят товар на РЦ, при чём поставщик 1 привозит на одной паллете товар для магазина 1, на другой паллете для магазина 2, отдельно для магазина 3 и т. д. для всех магазинов. Также привозят товар и остальные поставщики. При разгрузке машин товар сразу распределяется в разные места для разных магазинов -после разгрузки всех машин получаются укомплектованные заказы для отправки в магазины. Послезавтра товар развозится по магазинам. Излишней обработкой становится не только сортировка-укладка товара из машины на паллеты, но и приёмка). Лишней становиться комплектация товара. Лишним становиться даже хранение, так как из зоны приёмки товар сразу поступает в зону отгрузки и на следующее утро покидает склад.

Кросс-докинг «Метро кэш-энд-кэрри» . • • Принципы кросс-докинга. Сегодня магазины торговой сети делают заказ, заказы от всех магазинов консолидируются и отсылаются поставщикам. Завтра все поставщики привозят товар на РЦ, при чём поставщик 1 привозит на одной паллете товар для магазина 1, на другой паллете для магазина 2, отдельно для магазина 3 и т. д. для всех магазинов. Также привозят товар и остальные поставщики. При разгрузке машин товар сразу распределяется в разные места для разных магазинов -после разгрузки всех машин получаются укомплектованные заказы для отправки в магазины. Послезавтра товар развозится по магазинам. Излишней обработкой становится не только сортировка-укладка товара из машины на паллеты, но и приёмка). Лишней становиться комплектация товара. Лишним становиться даже хранение, так как из зоны приёмки товар сразу поступает в зону отгрузки и на следующее утро покидает склад.

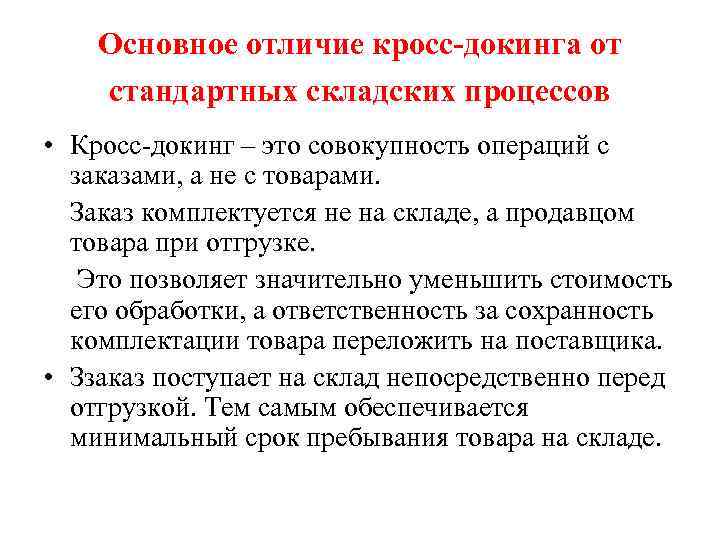

Основное отличие кросс-докинга от стандартных складских процессов • Кросс-докинг – это совокупность операций с заказами, а не с товарами. Заказ комплектуется не на складе, а продавцом товара при отгрузке. Это позволяет значительно уменьшить стоимость его обработки, а ответственность за сохранность комплектации товара переложить на поставщика. • Ззаказ поступает на склад непосредственно перед отгрузкой. Тем самым обеспечивается минимальный срок пребывания товара на складе.

Основное отличие кросс-докинга от стандартных складских процессов • Кросс-докинг – это совокупность операций с заказами, а не с товарами. Заказ комплектуется не на складе, а продавцом товара при отгрузке. Это позволяет значительно уменьшить стоимость его обработки, а ответственность за сохранность комплектации товара переложить на поставщика. • Ззаказ поступает на склад непосредственно перед отгрузкой. Тем самым обеспечивается минимальный срок пребывания товара на складе.

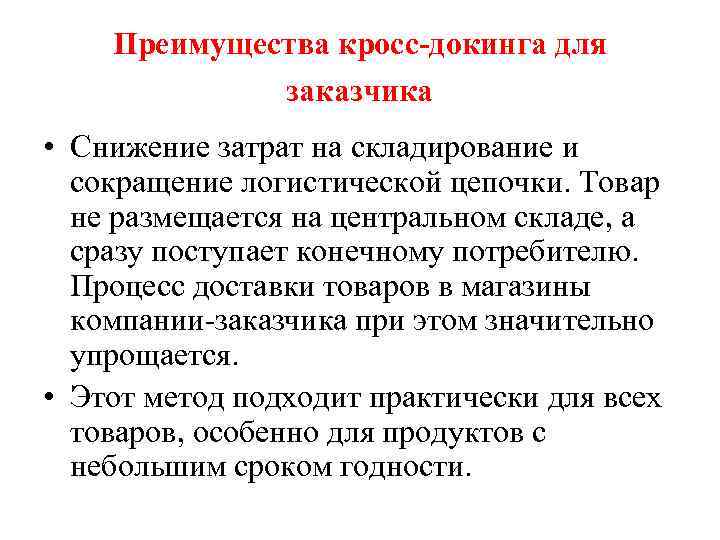

Преимущества кросс-докинга для заказчика • Снижение затрат на складирование и сокращение логистической цепочки. Товар не размещается на центральном складе, а сразу поступает конечному потребителю. Процесс доставки товаров в магазины компании-заказчика при этом значительно упрощается. • Этот метод подходит практически для всех товаров, особенно для продуктов с небольшим сроком годности.

Преимущества кросс-докинга для заказчика • Снижение затрат на складирование и сокращение логистической цепочки. Товар не размещается на центральном складе, а сразу поступает конечному потребителю. Процесс доставки товаров в магазины компании-заказчика при этом значительно упрощается. • Этот метод подходит практически для всех товаров, особенно для продуктов с небольшим сроком годности.

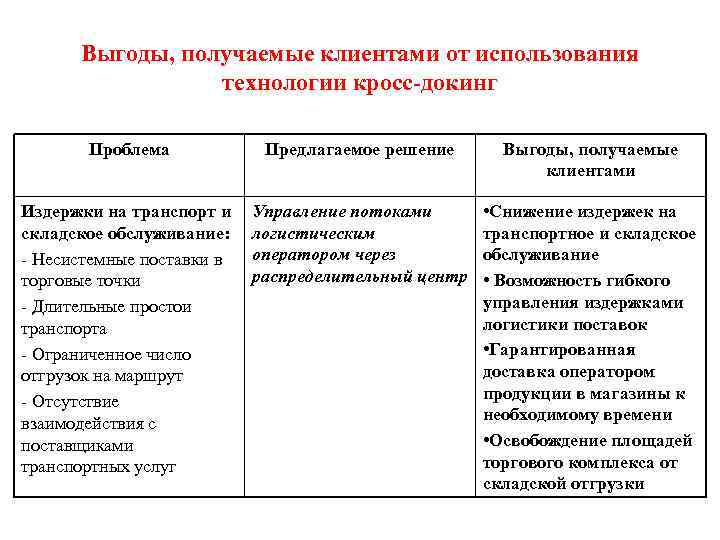

Выгоды, получаемые клиентами от использования технологии кросс-докинг Проблема Предлагаемое решение Выгоды, получаемые клиентами Издержки на транспорт и складское обслуживание: - Несистемные поставки в торговые точки - Длительные простои транспорта - Ограниченное число отгрузок на маршрут - Отсутствие взаимодействия с поставщиками транспортных услуг Управление потоками логистическим оператором через распределительный центр • Снижение издержек на транспортное и складское обслуживание • Возможность гибкого управления издержками логистики поставок • Гарантированная доставка оператором продукции в магазины к необходимому времени • Освобождение площадей торгового комплекса от складской отгрузки

Выгоды, получаемые клиентами от использования технологии кросс-докинг Проблема Предлагаемое решение Выгоды, получаемые клиентами Издержки на транспорт и складское обслуживание: - Несистемные поставки в торговые точки - Длительные простои транспорта - Ограниченное число отгрузок на маршрут - Отсутствие взаимодействия с поставщиками транспортных услуг Управление потоками логистическим оператором через распределительный центр • Снижение издержек на транспортное и складское обслуживание • Возможность гибкого управления издержками логистики поставок • Гарантированная доставка оператором продукции в магазины к необходимому времени • Освобождение площадей торгового комплекса от складской отгрузки

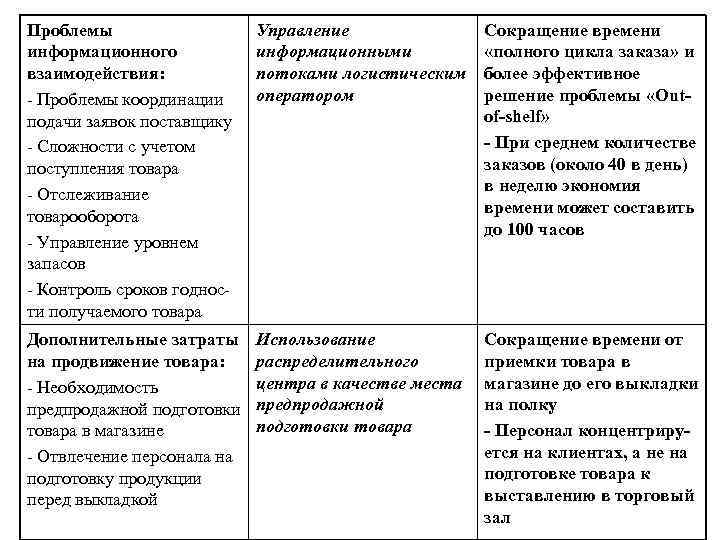

Проблемы информационного взаимодействия: - Проблемы координации подачи заявок поставщику - Сложности с учетом поступления товара - Отслеживание товарооборота - Управление уровнем запасов - Контроль сроков годности получаемого товара Управление информационными потоками логистическим оператором Сокращение времени «полного цикла заказа» и более эффективное решение проблемы «Outof-shelf» - При среднем количестве заказов (около 40 в день) в неделю экономия времени может составить до 100 часов Дополнительные затраты на продвижение товара: - Необходимость предпродажной подготовки товара в магазине - Отвлечение персонала на подготовку продукции перед выкладкой Использование распределительного центра в качестве места предпродажной подготовки товара Сокращение времени от приемки товара в магазине до его выкладки на полку - Персонал концентрируется на клиентах, а не на подготовке товара к выставлению в торговый зал

Проблемы информационного взаимодействия: - Проблемы координации подачи заявок поставщику - Сложности с учетом поступления товара - Отслеживание товарооборота - Управление уровнем запасов - Контроль сроков годности получаемого товара Управление информационными потоками логистическим оператором Сокращение времени «полного цикла заказа» и более эффективное решение проблемы «Outof-shelf» - При среднем количестве заказов (около 40 в день) в неделю экономия времени может составить до 100 часов Дополнительные затраты на продвижение товара: - Необходимость предпродажной подготовки товара в магазине - Отвлечение персонала на подготовку продукции перед выкладкой Использование распределительного центра в качестве места предпродажной подготовки товара Сокращение времени от приемки товара в магазине до его выкладки на полку - Персонал концентрируется на клиентах, а не на подготовке товара к выставлению в торговый зал

АВС, XYZ -анализ

АВС, XYZ -анализ

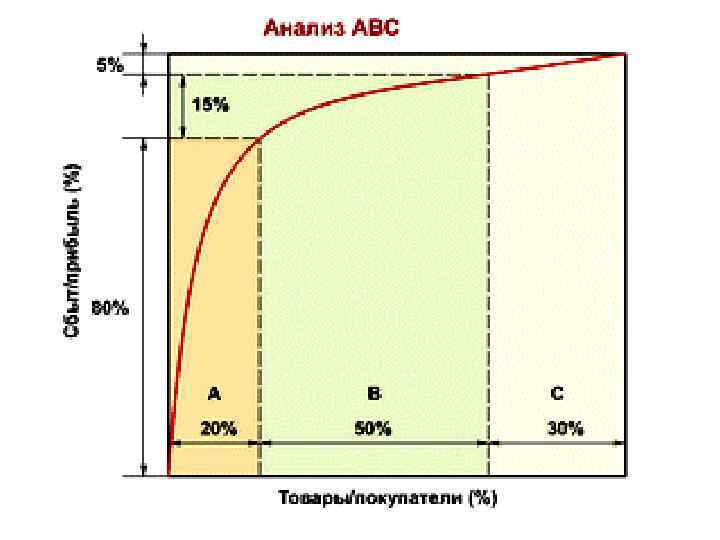

Метод АВС – анализа • Метод АВС – анализа (правило 80 -20) - метод анализа ассортимента, заключающийся в разделении продукции на категории А, В и С, составляющие в структуре продаж 80, 15 и 5% соответственно, и предполагающий различные подходы к управлению этими товарными группами. Методика проведения анализа: – Формулирование цели анализа (например, сокращение перемещений на складе…) – Выбор критерия классификации, – Группировка объектов классификации в порядке убывания значения признака – Расчет нарастающего итога значения критерия классификации, – Построение кривой АВС – Разделение объектов на группы А, В, и С.

Метод АВС – анализа • Метод АВС – анализа (правило 80 -20) - метод анализа ассортимента, заключающийся в разделении продукции на категории А, В и С, составляющие в структуре продаж 80, 15 и 5% соответственно, и предполагающий различные подходы к управлению этими товарными группами. Методика проведения анализа: – Формулирование цели анализа (например, сокращение перемещений на складе…) – Выбор критерия классификации, – Группировка объектов классификации в порядке убывания значения признака – Расчет нарастающего итога значения критерия классификации, – Построение кривой АВС – Разделение объектов на группы А, В, и С.

АВС-анализ В качестве критериев классификации могут выступать: – цена закупки, – прибыль от продаж, доля прибыли, – доход от продаж, рентабельность продаж, – доля в обороте, – средний уровень запаса в тех или иных единицах, – доля в созданных запасах, – период (скорость) оборота запаса, – частота отгрузок, – средняя партия отгрузки и т. п.

АВС-анализ В качестве критериев классификации могут выступать: – цена закупки, – прибыль от продаж, доля прибыли, – доход от продаж, рентабельность продаж, – доля в обороте, – средний уровень запаса в тех или иных единицах, – доля в созданных запасах, – период (скорость) оборота запаса, – частота отгрузок, – средняя партия отгрузки и т. п.

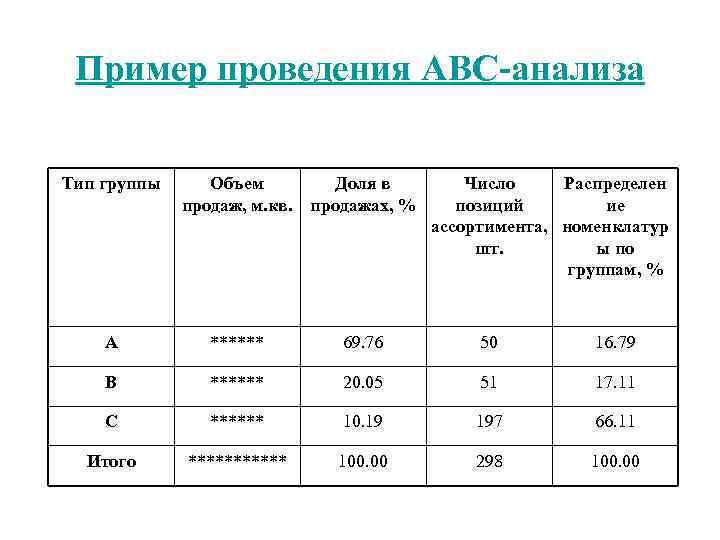

Пример проведения АВС-анализа Тип группы Объем Доля в продаж, м. кв. продажах, % Число Распределен позиций ие ассортимента, номенклатур шт. ы по группам, % А ****** 69. 76 50 16. 79 В ****** 20. 05 51 17. 11 С ****** 10. 19 197 66. 11 Итого ****** 100. 00 298 100. 00

Пример проведения АВС-анализа Тип группы Объем Доля в продаж, м. кв. продажах, % Число Распределен позиций ие ассортимента, номенклатур шт. ы по группам, % А ****** 69. 76 50 16. 79 В ****** 20. 05 51 17. 11 С ****** 10. 19 197 66. 11 Итого ****** 100. 00 298 100. 00

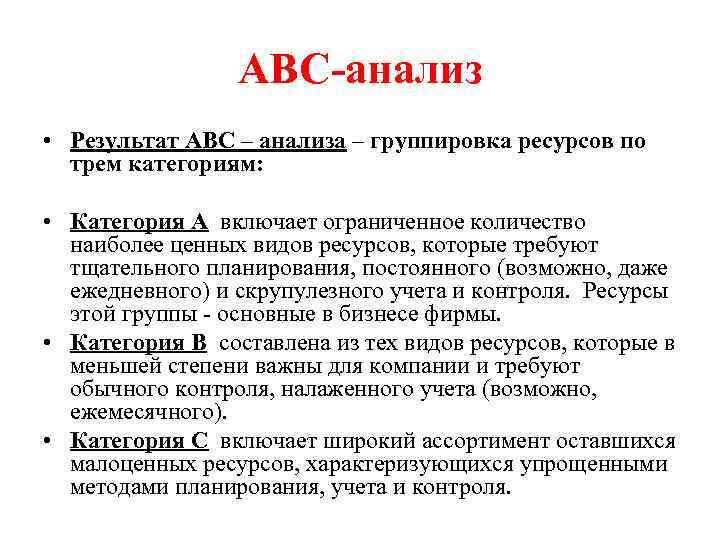

АВС-анализ • Результат АВС – анализа – группировка ресурсов по трем категориям: • Категория А включает ограниченное количество наиболее ценных видов ресурсов, которые требуют тщательного планирования, постоянного (возможно, даже ежедневного) и скрупулезного учета и контроля. Ресурсы этой группы - основные в бизнесе фирмы. • Категория В составлена из тех видов ресурсов, которые в меньшей степени важны для компании и требуют обычного контроля, налаженного учета (возможно, ежемесячного). • Категория С включает широкий ассортимент оставшихся малоценных ресурсов, характеризующихся упрощенными методами планирования, учета и контроля.

АВС-анализ • Результат АВС – анализа – группировка ресурсов по трем категориям: • Категория А включает ограниченное количество наиболее ценных видов ресурсов, которые требуют тщательного планирования, постоянного (возможно, даже ежедневного) и скрупулезного учета и контроля. Ресурсы этой группы - основные в бизнесе фирмы. • Категория В составлена из тех видов ресурсов, которые в меньшей степени важны для компании и требуют обычного контроля, налаженного учета (возможно, ежемесячного). • Категория С включает широкий ассортимент оставшихся малоценных ресурсов, характеризующихся упрощенными методами планирования, учета и контроля.

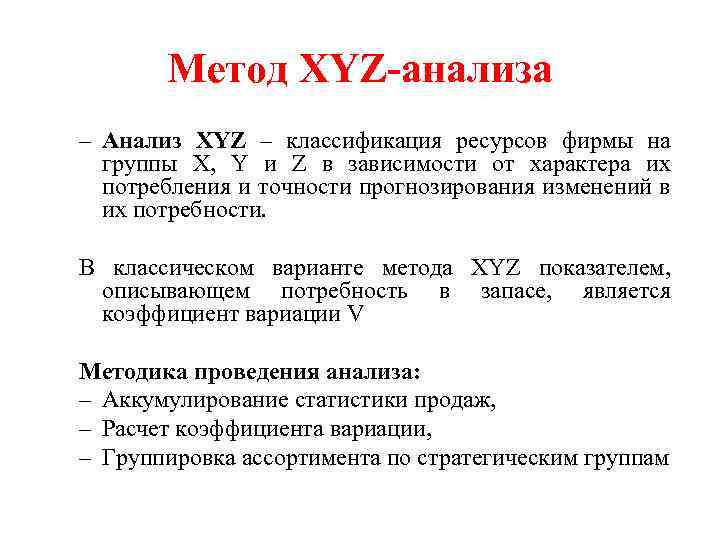

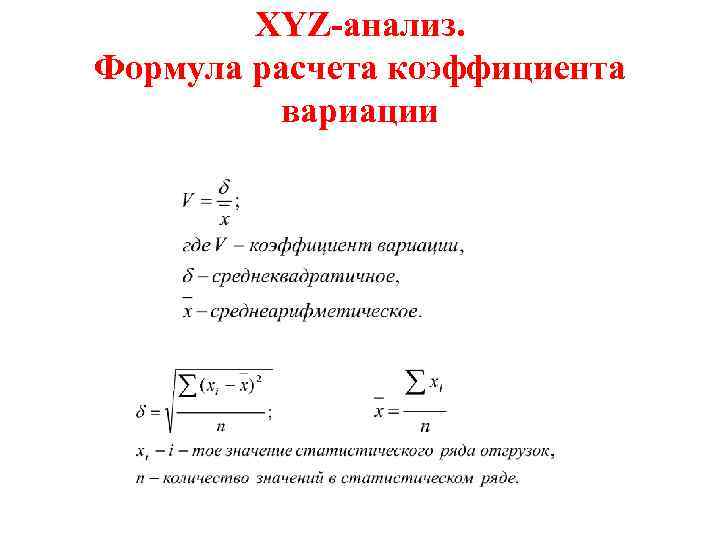

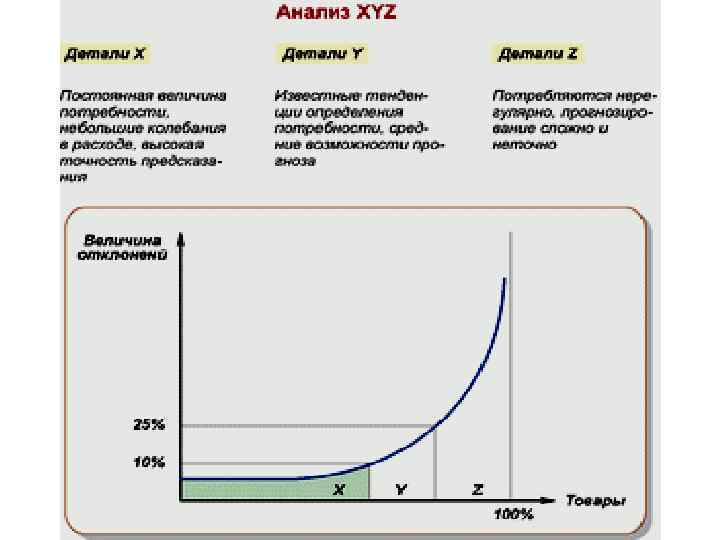

Метод XYZ-анализа – Анализ XYZ – классификация ресурсов фирмы на группы X, Y и Z в зависимости от характера их потребления и точности прогнозирования изменений в их потребности. В классическом варианте метода XYZ показателем, описывающем потребность в запасе, является коэффициент вариации V Методика проведения анализа: – Аккумулирование статистики продаж, – Расчет коэффициента вариации, – Группировка ассортимента по стратегическим группам

Метод XYZ-анализа – Анализ XYZ – классификация ресурсов фирмы на группы X, Y и Z в зависимости от характера их потребления и точности прогнозирования изменений в их потребности. В классическом варианте метода XYZ показателем, описывающем потребность в запасе, является коэффициент вариации V Методика проведения анализа: – Аккумулирование статистики продаж, – Расчет коэффициента вариации, – Группировка ассортимента по стратегическим группам

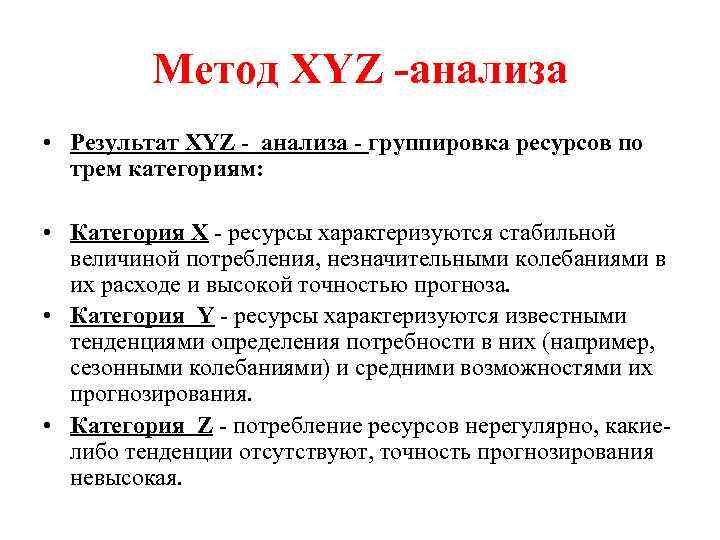

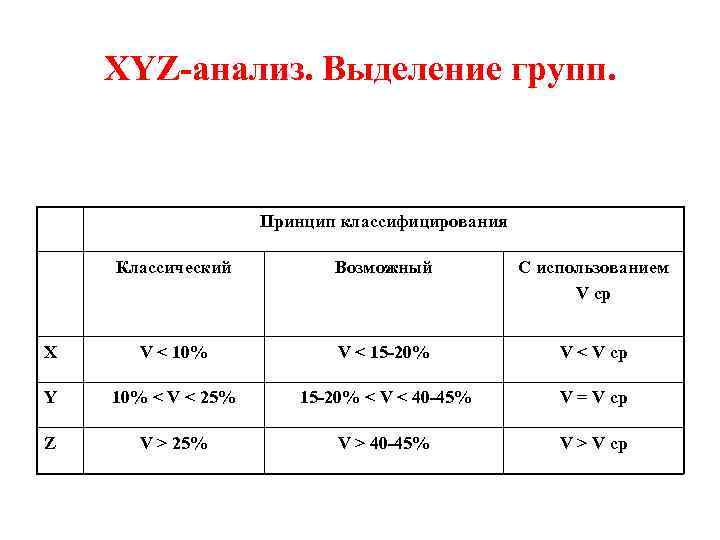

Метод XYZ -анализа • Результат XYZ - анализа - группировка ресурсов по трем категориям: • Категория X - ресурсы характеризуются стабильной величиной потребления, незначительными колебаниями в их расходе и высокой точностью прогноза. • Категория Y - ресурсы характеризуются известными тенденциями определения потребности в них (например, сезонными колебаниями) и средними возможностями их прогнозирования. • Категория Z - потребление ресурсов нерегулярно, какиелибо тенденции отсутствуют, точность прогнозирования невысокая.

Метод XYZ -анализа • Результат XYZ - анализа - группировка ресурсов по трем категориям: • Категория X - ресурсы характеризуются стабильной величиной потребления, незначительными колебаниями в их расходе и высокой точностью прогноза. • Категория Y - ресурсы характеризуются известными тенденциями определения потребности в них (например, сезонными колебаниями) и средними возможностями их прогнозирования. • Категория Z - потребление ресурсов нерегулярно, какиелибо тенденции отсутствуют, точность прогнозирования невысокая.

XYZ-анализ. Формула расчета коэффициента вариации

XYZ-анализ. Формула расчета коэффициента вариации

XYZ-анализ. Выделение групп. Принцип классифицирования Классический Возможный С использованием V ср X V < 10% V < 15 -20% V < V ср Y 10% < V < 25% 15 -20% < V < 40 -45% V = V ср Z V > 25% V > 40 -45% V > V ср

XYZ-анализ. Выделение групп. Принцип классифицирования Классический Возможный С использованием V ср X V < 10% V < 15 -20% V < V ср Y 10% < V < 25% 15 -20% < V < 40 -45% V = V ср Z V > 25% V > 40 -45% V > V ср

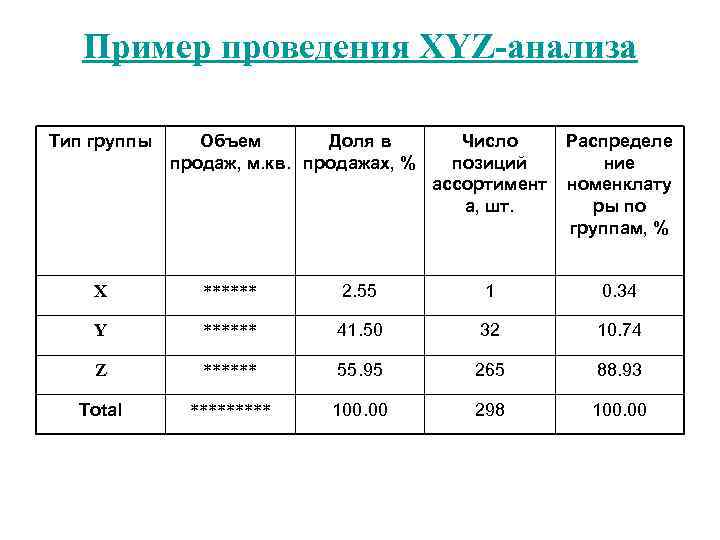

Пример проведения XYZ-анализа Тип группы Объем Доля в продаж, м. кв. продажах, % Число позиций ассортимент а, шт. Распределе ние номенклату ры по группам, % X ****** 2. 55 1 0. 34 Y ****** 41. 50 32 10. 74 Z ****** 55. 95 265 88. 93 Total ***** 100. 00 298 100. 00

Пример проведения XYZ-анализа Тип группы Объем Доля в продаж, м. кв. продажах, % Число позиций ассортимент а, шт. Распределе ние номенклату ры по группам, % X ****** 2. 55 1 0. 34 Y ****** 41. 50 32 10. 74 Z ****** 55. 95 265 88. 93 Total ***** 100. 00 298 100. 00

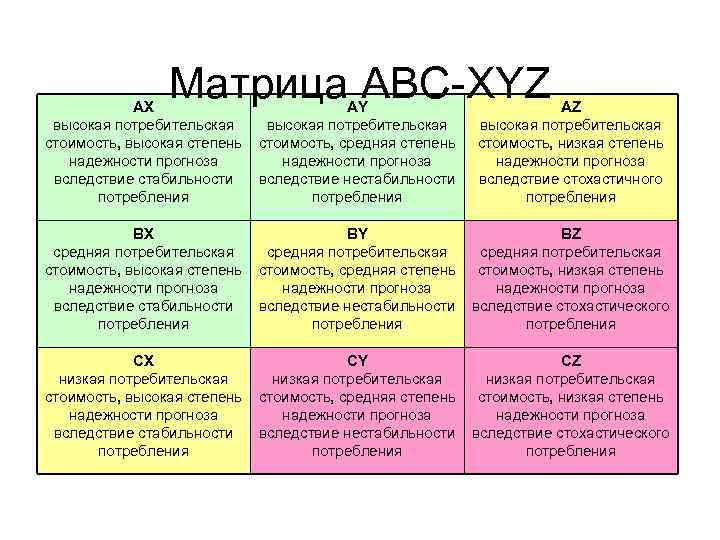

Матрица АВС-XYZ AX AY высокая потребительская стоимость, высокая степень стоимость, средняя степень надежности прогноза вследствие стабильности вследствие нестабильности потребления AZ высокая потребительская стоимость, низкая степень надежности прогноза вследствие стохастичного потребления BX BY BZ средняя потребительская стоимость, высокая степень стоимость, средняя степень стоимость, низкая степень надежности прогноза вследствие стабильности вследствие нестабильности вследствие стохастического потребления CX CY CZ низкая потребительская стоимость, высокая степень стоимость, средняя степень стоимость, низкая степень надежности прогноза вследствие стабильности вследствие нестабильности вследствие стохастического потребления

Матрица АВС-XYZ AX AY высокая потребительская стоимость, высокая степень стоимость, средняя степень надежности прогноза вследствие стабильности вследствие нестабильности потребления AZ высокая потребительская стоимость, низкая степень надежности прогноза вследствие стохастичного потребления BX BY BZ средняя потребительская стоимость, высокая степень стоимость, средняя степень стоимость, низкая степень надежности прогноза вследствие стабильности вследствие нестабильности вследствие стохастического потребления CX CY CZ низкая потребительская стоимость, высокая степень стоимость, средняя степень стоимость, низкая степень надежности прогноза вследствие стабильности вследствие нестабильности вследствие стохастического потребления

Что это дает компании? Использование интегрированного АВС и XYZ-анализа позволяет предприятию: – Оптимизировать ассортиментный портфель, – Сократить количество продаж, утраченных вследствие отсутствия необходимых товаров, – Ускорить товарооборачиваемость, – Уменьшить излишки товаров, – Снизить риск списания в связи с окончанием срока годности, – Минимизировать суммарные затраты, связанные с запасами.

Что это дает компании? Использование интегрированного АВС и XYZ-анализа позволяет предприятию: – Оптимизировать ассортиментный портфель, – Сократить количество продаж, утраченных вследствие отсутствия необходимых товаров, – Ускорить товарооборачиваемость, – Уменьшить излишки товаров, – Снизить риск списания в связи с окончанием срока годности, – Минимизировать суммарные затраты, связанные с запасами.