K_zanyatiyu_4.ppt

- Количество слайдов: 102

Системы управления технологическими процессами и информационные технологии в пищевой промышленности

Системы управления технологическими процессами и информационные технологии в пищевой промышленности

Тема 2. «Технологический процесс, как объект управления» Занятие № 4. «Методы и средства формирования информации о состоянии технологических процессов (объектов)» .

Тема 2. «Технологический процесс, как объект управления» Занятие № 4. «Методы и средства формирования информации о состоянии технологических процессов (объектов)» .

Цель занятия: студент должен получить представление о методах и средствах формирования информации о состоянии технологических процессов и объектов.

Цель занятия: студент должен получить представление о методах и средствах формирования информации о состоянии технологических процессов и объектов.

ПЛАН ЛЕКЦИИ Введение 1. Методы и средства измерений общетехнических параметров. 2. Методы и средства измерений состава вещества. 3. Методы и средства измерений свойств вещества. Заключение.

ПЛАН ЛЕКЦИИ Введение 1. Методы и средства измерений общетехнических параметров. 2. Методы и средства измерений состава вещества. 3. Методы и средства измерений свойств вещества. Заключение.

Список литературы 1. Соколов В. А. Автоматизация технологических процессов пищевых производств. – М. : Агропромиздат, 1991. – 445 с. 2. Автоматизация технологических процессов пищевых производств / под ред. Е. Б. Карпина. – М. : Агропромиздат, 1985. – 536 с.

Список литературы 1. Соколов В. А. Автоматизация технологических процессов пищевых производств. – М. : Агропромиздат, 1991. – 445 с. 2. Автоматизация технологических процессов пищевых производств / под ред. Е. Б. Карпина. – М. : Агропромиздат, 1985. – 536 с.

ВВЕДЕНИЕ На прошлой лекции вы познакомились с методами измерения физических величин температуры и давления. Сегодня вы узнаете методы измерения общетехнических параметров, состава и свойств вещества.

ВВЕДЕНИЕ На прошлой лекции вы познакомились с методами измерения физических величин температуры и давления. Сегодня вы узнаете методы измерения общетехнических параметров, состава и свойств вещества.

1. Методы и средства измерений общетехнических параметров Современные средства измерения уровня разделяются на две группы: 1) уровнемеры, обеспечивающие получение непрерывной информации о положении уровня в контролируемой емкости в любой момент времени;

1. Методы и средства измерений общетехнических параметров Современные средства измерения уровня разделяются на две группы: 1) уровнемеры, обеспечивающие получение непрерывной информации о положении уровня в контролируемой емкости в любой момент времени;

2) сигнализаторы, обеспечивающие получение информации о достижении уровнем каких-либо фиксированных значений, определяемых местом установки их чувствительных элементов.

2) сигнализаторы, обеспечивающие получение информации о достижении уровнем каких-либо фиксированных значений, определяемых местом установки их чувствительных элементов.

По принципу действия средства измерения уровня бывают: - механические, - электрические; - гидростатические; - акустические; - радиоизотопные.

По принципу действия средства измерения уровня бывают: - механические, - электрические; - гидростатические; - акустические; - радиоизотопные.

Рассмотрим устройство и принцип действия поплавкового (рис. 1) и емкостного (рис. 2) уровнемеров. Рисунок 1 - Структурная схема поплавкового уровнемера. 1 – резервуар, 2 – поплавок, 3 – трос, 4 – ролики, 5 – груз, 6 – стрелка.

Рассмотрим устройство и принцип действия поплавкового (рис. 1) и емкостного (рис. 2) уровнемеров. Рисунок 1 - Структурная схема поплавкового уровнемера. 1 – резервуар, 2 – поплавок, 3 – трос, 4 – ролики, 5 – груз, 6 – стрелка.

Поплавковый уровнемер относится к группе механических уровнемеров, которые широко применяются благодаря простоте устройства, надежности и низкой стоимости. Поплавковые датчики основаны на преобразовании изменения положения уровня контролируемого продукта, содержащегося в резервуаре, в перемещение плавающего поплавка.

Поплавковый уровнемер относится к группе механических уровнемеров, которые широко применяются благодаря простоте устройства, надежности и низкой стоимости. Поплавковые датчики основаны на преобразовании изменения положения уровня контролируемого продукта, содержащегося в резервуаре, в перемещение плавающего поплавка.

Перемещение поплавка с помощью соответствующего механизма или системы дистанционной передачи (механической, пневматической, электрической) передается измерительному прибору.

Перемещение поплавка с помощью соответствующего механизма или системы дистанционной передачи (механической, пневматической, электрической) передается измерительному прибору.

Простейшим является механизм передачи посредством гибкого троса и роликов. К одному концу троса подвешивают поплавок, а к другому – противовес (груз), к которому прикреплена стрелка, передвигающаяся по шкале и показывающая положение уровня в единицах длины.

Простейшим является механизм передачи посредством гибкого троса и роликов. К одному концу троса подвешивают поплавок, а к другому – противовес (груз), к которому прикреплена стрелка, передвигающаяся по шкале и показывающая положение уровня в единицах длины.

Поплавковым датчиком можно контролировать также уровень раздела несмешивающихся сред при заметном различии их плотности. Для сигнализации уровней поплавковые датчики оснащают электроконтактным устройством.

Поплавковым датчиком можно контролировать также уровень раздела несмешивающихся сред при заметном различии их плотности. Для сигнализации уровней поплавковые датчики оснащают электроконтактным устройством.

Емкостной уровнемер относится к группе электрических, в которых изменение уровня преобразуется в электрический сигнал, который измеряется каким-либо электроизмерительным прибором.

Емкостной уровнемер относится к группе электрических, в которых изменение уровня преобразуется в электрический сигнал, который измеряется каким-либо электроизмерительным прибором.

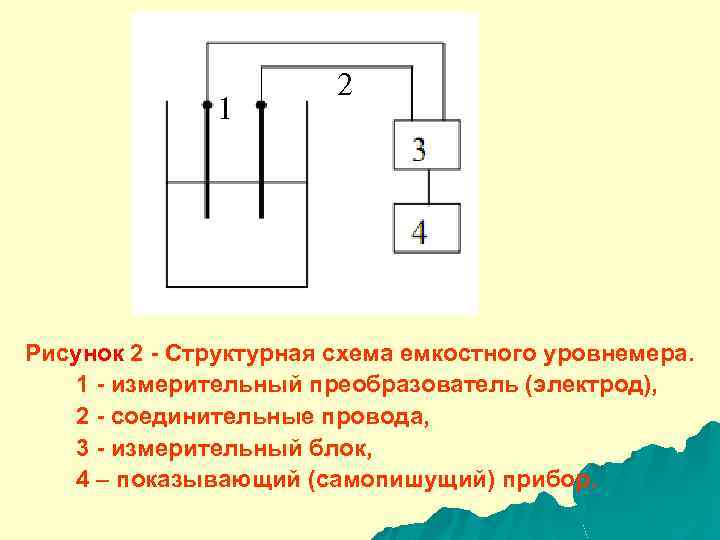

1 2 Рисунок 2 - Структурная схема емкостного уровнемера. 1 - измерительный преобразователь (электрод), 2 - соединительные провода, 3 - измерительный блок, 4 – показывающий (самопишущий) прибор.

1 2 Рисунок 2 - Структурная схема емкостного уровнемера. 1 - измерительный преобразователь (электрод), 2 - соединительные провода, 3 - измерительный блок, 4 – показывающий (самопишущий) прибор.

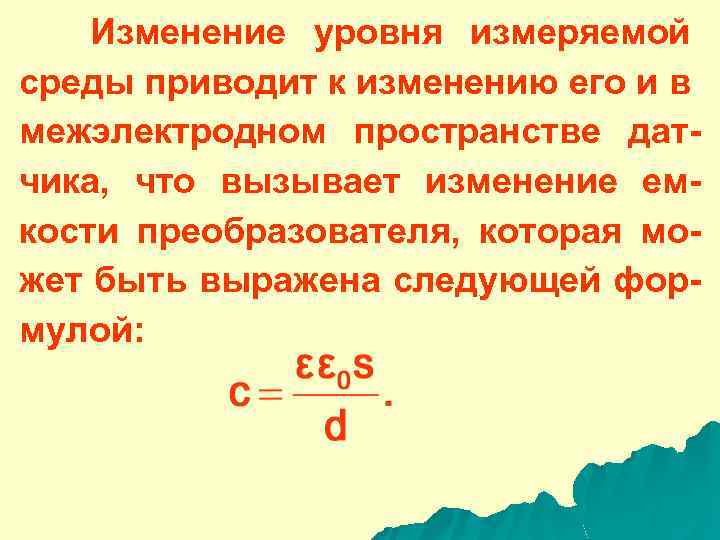

Изменение уровня измеряемой среды приводит к изменению его и в межэлектродном пространстве датчика, что вызывает изменение емкости преобразователя, которая может быть выражена следующей формулой:

Изменение уровня измеряемой среды приводит к изменению его и в межэлектродном пространстве датчика, что вызывает изменение емкости преобразователя, которая может быть выражена следующей формулой:

Емкостной датчик устанавливается на крышке резервуара электродами вовнутрь объекта. Датчик соединен с измерительным блоком, в котором емкость датчика преобразуется в сигнал постоянного тока, выдаваемый на указатель уровня. В качестве указателей уровня используются щитовые милливольтметры и автоматические потенциометры, шкалы которых отградуированы в единицах уровня.

Емкостной датчик устанавливается на крышке резервуара электродами вовнутрь объекта. Датчик соединен с измерительным блоком, в котором емкость датчика преобразуется в сигнал постоянного тока, выдаваемый на указатель уровня. В качестве указателей уровня используются щитовые милливольтметры и автоматические потенциометры, шкалы которых отградуированы в единицах уровня.

Различают два типа емкостных датчиков. Первый тип для неэлектропроводящих продуктов (масло и др. ). В этом случае в качестве электродов применяют стержни или пластины из соответствующей нержавеющей стали.

Различают два типа емкостных датчиков. Первый тип для неэлектропроводящих продуктов (масло и др. ). В этом случае в качестве электродов применяют стержни или пластины из соответствующей нержавеющей стали.

Второй тип используется для электропроводящих продуктов (молоко и его продукты). В качестве электродов применяют металлические стержни или пластины, покрытые электроизоляционным материалом (фторопласт и др. ).

Второй тип используется для электропроводящих продуктов (молоко и его продукты). В качестве электродов применяют металлические стержни или пластины, покрытые электроизоляционным материалом (фторопласт и др. ).

Емкостные датчики непригодны для контроля уровня вязких продуктов из-за их налипания на электроды, а также жидкостей, характеризуемых пенообразованием.

Емкостные датчики непригодны для контроля уровня вязких продуктов из-за их налипания на электроды, а также жидкостей, характеризуемых пенообразованием.

Емкостные сигнализаторы уровня выпускают с одним (однопредельным), двумя (двухпредельными) и тремя (трехпредельными) датчиками. Двухпредельные датчики служат для сигнализации верхнего и нижнего уровней продукта, а трехпредельные – также для сигнализации промежуточного или аварийного уровня (выше верхнего).

Емкостные сигнализаторы уровня выпускают с одним (однопредельным), двумя (двухпредельными) и тремя (трехпредельными) датчиками. Двухпредельные датчики служат для сигнализации верхнего и нижнего уровней продукта, а трехпредельные – также для сигнализации промежуточного или аварийного уровня (выше верхнего).

Обычно сигнализаторы имеют электрический выход для дистанционной передачи сигналов. При необходимости иметь пневматический выход применяют специальные пневматические приставки – преобразователи сигналов.

Обычно сигнализаторы имеют электрический выход для дистанционной передачи сигналов. При необходимости иметь пневматический выход применяют специальные пневматические приставки – преобразователи сигналов.

Акустические (ультразвуковые уровнемеры) В датчиках данного типа используется явление отражения звуковых волн от границы раздела двух сред с различным акустическим сопротивлением. Показания таких приборов не зависят от изменения свойств среды, её температуры, имеют высокую точность.

Акустические (ультразвуковые уровнемеры) В датчиках данного типа используется явление отражения звуковых волн от границы раздела двух сред с различным акустическим сопротивлением. Показания таких приборов не зависят от изменения свойств среды, её температуры, имеют высокую точность.

Радиоизотопные уровнемеры В работе приборов данного типа используется зависимость интенсивности радиоактивного излучения, прошедшего через слой вещества от толщины этого слоя.

Радиоизотопные уровнемеры В работе приборов данного типа используется зависимость интенсивности радиоактивного излучения, прошедшего через слой вещества от толщины этого слоя.

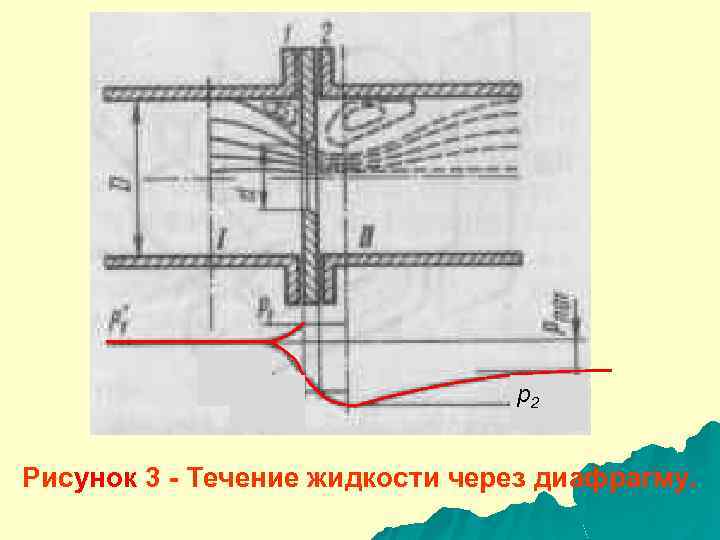

Измерение расхода и массы вещества Для измерения расхода жидкостей и газов широко применяются расходомеры переменного перепада давления. Перепад давления создаётся с помощью нормализованных сужающих устройств, например диафрагм.

Измерение расхода и массы вещества Для измерения расхода жидкостей и газов широко применяются расходомеры переменного перепада давления. Перепад давления создаётся с помощью нормализованных сужающих устройств, например диафрагм.

Диафрагма (рис. 3) представляет собой тонкий диск с отверстием, установленный в трубопроводе так, что центр отверстия совпадает с осью трубопровода. Поток жидкости начинает сужаться на некотором расстоянии до отверстия и постепенно расширяется на определённом расстоянии после него.

Диафрагма (рис. 3) представляет собой тонкий диск с отверстием, установленный в трубопроводе так, что центр отверстия совпадает с осью трубопровода. Поток жидкости начинает сужаться на некотором расстоянии до отверстия и постепенно расширяется на определённом расстоянии после него.

Скорость потока жидкости в отверстии и давление на стенки трубы изменяется. График давления в районе диафрагмы показан на рис. 3.

Скорость потока жидкости в отверстии и давление на стенки трубы изменяется. График давления в районе диафрагмы показан на рис. 3.

р2 Рисунок 3 - Течение жидкости через диафрагму.

р2 Рисунок 3 - Течение жидкости через диафрагму.

Давление струи перед отверстием из-за подпора сзади возрастает до р1, за отверстием снижается до минимума, затем снова повышается, но не достигает значения р1’. За счет трения в отверстии и завихрений давление достигает значения р2. Разность давлений Dp = р2 - р1 измеряется с помощью дифференциального манометра и позволяет вычислить скорость течения жидкости и её расход.

Давление струи перед отверстием из-за подпора сзади возрастает до р1, за отверстием снижается до минимума, затем снова повышается, но не достигает значения р1’. За счет трения в отверстии и завихрений давление достигает значения р2. Разность давлений Dp = р2 - р1 измеряется с помощью дифференциального манометра и позволяет вычислить скорость течения жидкости и её расход.

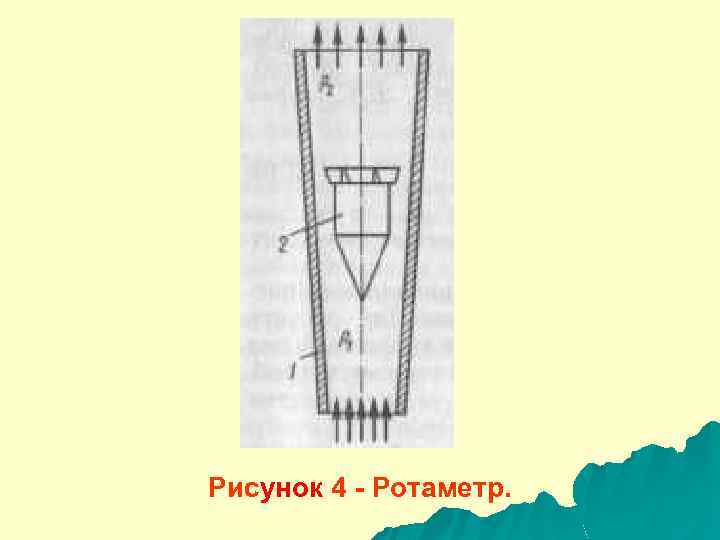

Расходомеры обтекания В приборах этого типа используется зависимость перемещения тела, находящегося в потоке жидкости или газа от скорости этого потока. Для измерения расхода жидкостей, протекающих по трубопроводам в винодельческом, спиртовом, пиво-безалькогльном и других производствах используются ротаметры. Схема такого расходомера показана на рис. 4.

Расходомеры обтекания В приборах этого типа используется зависимость перемещения тела, находящегося в потоке жидкости или газа от скорости этого потока. Для измерения расхода жидкостей, протекающих по трубопроводам в винодельческом, спиртовом, пиво-безалькогльном и других производствах используются ротаметры. Схема такого расходомера показана на рис. 4.

Рисунок 4 - Ротаметр.

Рисунок 4 - Ротаметр.

Тахометрические расходомеры Принцип действия расходомеров такого типа основан на зависимости скорости движения тел (чувствительных элементов), помещённых в поток жидкости или газа от расхода вещества, протекающего через расходомер. В турбинных тахометрических расходомерах чувствительным элементом является турбинакрыльчатка, расположенная горизонтально или вертикально.

Тахометрические расходомеры Принцип действия расходомеров такого типа основан на зависимости скорости движения тел (чувствительных элементов), помещённых в поток жидкости или газа от расхода вещества, протекающего через расходомер. В турбинных тахометрических расходомерах чувствительным элементом является турбинакрыльчатка, расположенная горизонтально или вертикально.

Электромагнитные (индукционные) расходомеры. Приборы этого типа широко используются в пищевой промышленности для измерения расхода электропроводящих жидкостей, протекающих в закрытых и полностью заполненных трубопроводах. Схема такого расходомера показана на рис. 5.

Электромагнитные (индукционные) расходомеры. Приборы этого типа широко используются в пищевой промышленности для измерения расхода электропроводящих жидкостей, протекающих в закрытых и полностью заполненных трубопроводах. Схема такого расходомера показана на рис. 5.

Рисунок 5 - Электромагнитный расходомер.

Рисунок 5 - Электромагнитный расходомер.

Немагнитный участок трубопровода 3 с токосъёмными элктродами 4 находится между полюсами электромагнита 2 с обмоткой возбуждения 1. На заряженные частицы, протекающие в трубопроводе, действует сила Лоренца, которая создаёт индукционное электрическое поле между электродами.

Немагнитный участок трубопровода 3 с токосъёмными элктродами 4 находится между полюсами электромагнита 2 с обмоткой возбуждения 1. На заряженные частицы, протекающие в трубопроводе, действует сила Лоренца, которая создаёт индукционное электрическое поле между электродами.

ЭДС индукции, возникающая между электродами, определяется по формуле Из формулы видно, что ЭДС индукции зависит от скорости течения жидкости или газа, т. е. от его расхода.

ЭДС индукции, возникающая между электродами, определяется по формуле Из формулы видно, что ЭДС индукции зависит от скорости течения жидкости или газа, т. е. от его расхода.

2. Методы и средства измерений состава вещества В процессе переработки исходных пищевых продуктов и сырья происходит многократное изменение их физико-химических свойств и состава.

2. Методы и средства измерений состава вещества В процессе переработки исходных пищевых продуктов и сырья происходит многократное изменение их физико-химических свойств и состава.

Измерение параметров, характеризующих состав и свойства пищевых продуктов, позволяет контролировать технологические процессы пищевой промышленности. Контроль этих параметров является основным элементом систем управления технологическими процессами пищевых производств.

Измерение параметров, характеризующих состав и свойства пищевых продуктов, позволяет контролировать технологические процессы пищевой промышленности. Контроль этих параметров является основным элементом систем управления технологическими процессами пищевых производств.

Анализ состава и свойств вещества проводится путём измерений, основанных на использовании зависимостей между составом анализируемого вещества и величинами, характеризующими его физические или физико-химические параметры.

Анализ состава и свойств вещества проводится путём измерений, основанных на использовании зависимостей между составом анализируемого вещества и величинами, характеризующими его физические или физико-химические параметры.

Одной из важных характеристик свойств вещества является его плотность. Плотность – скалярная физическая величина, численно равная массе единицы объёма вещества. Существует несколько методов измерения плотности.

Одной из важных характеристик свойств вещества является его плотность. Плотность – скалярная физическая величина, численно равная массе единицы объёма вещества. Существует несколько методов измерения плотности.

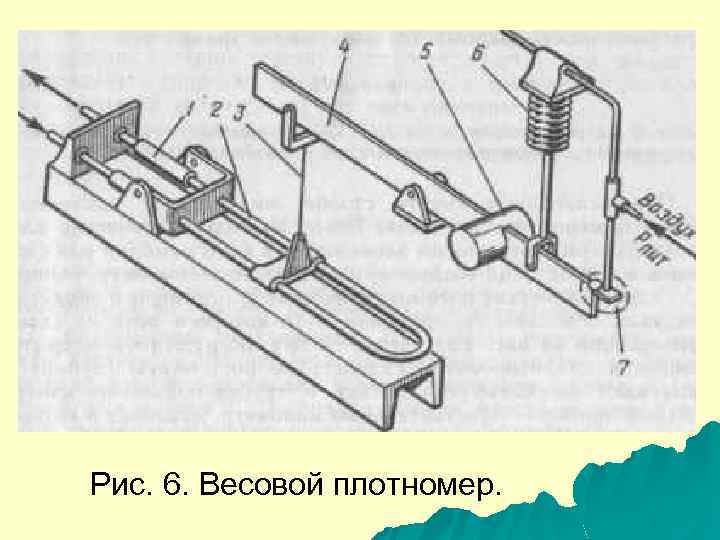

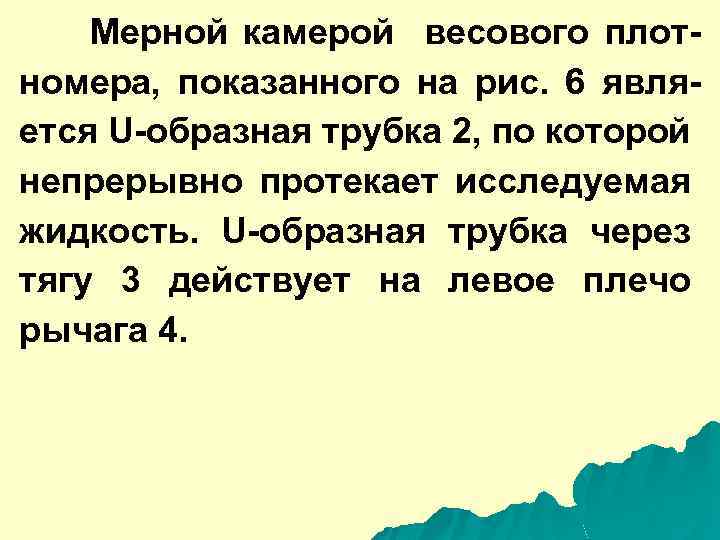

Весовые плотномеры Действие весовых плотномеров основано на измерении массы определённого объёма вещества. Конструктивно они выполнены в виде мерной камеры определённого объёма, в которую помещается исследуемое вещество.

Весовые плотномеры Действие весовых плотномеров основано на измерении массы определённого объёма вещества. Конструктивно они выполнены в виде мерной камеры определённого объёма, в которую помещается исследуемое вещество.

Рис. 6. Весовой плотномер.

Рис. 6. Весовой плотномер.

Мерной камерой весового плотномера, показанного на рис. 6 является U-образная трубка 2, по которой непрерывно протекает исследуемая жидкость. U-образная трубка через тягу 3 действует на левое плечо рычага 4.

Мерной камерой весового плотномера, показанного на рис. 6 является U-образная трубка 2, по которой непрерывно протекает исследуемая жидкость. U-образная трубка через тягу 3 действует на левое плечо рычага 4.

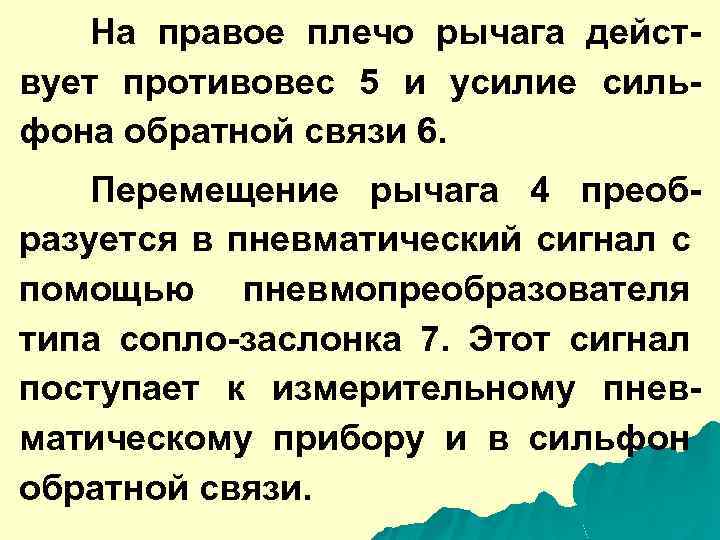

На правое плечо рычага действует противовес 5 и усилие сильфона обратной связи 6. Перемещение рычага 4 преобразуется в пневматический сигнал с помощью пневмопреобразователя типа сопло-заслонка 7. Этот сигнал поступает к измерительному пневматическому прибору и в сильфон обратной связи.

На правое плечо рычага действует противовес 5 и усилие сильфона обратной связи 6. Перемещение рычага 4 преобразуется в пневматический сигнал с помощью пневмопреобразователя типа сопло-заслонка 7. Этот сигнал поступает к измерительному пневматическому прибору и в сильфон обратной связи.

При равновесии рычага выходной пневматический сигнал пропорционален плотности анализируемой жидкости. Настройка прибора на необходимый диапазон измерений проводится перемещением груза 5.

При равновесии рычага выходной пневматический сигнал пропорционален плотности анализируемой жидкости. Настройка прибора на необходимый диапазон измерений проводится перемещением груза 5.

Поплавковые плотномеры Принцип действия поплавковых плотномеров (ареометров, денсиметров) основан на зависимости силы Архимеда от плотности жидкости

Поплавковые плотномеры Принцип действия поплавковых плотномеров (ареометров, денсиметров) основан на зависимости силы Архимеда от плотности жидкости

В пищевой промышленности используются как ареометры для эпизодических измерений плотности веществ, так и автоматические плотномеры, использующие ареометрический принцип действия.

В пищевой промышленности используются как ареометры для эпизодических измерений плотности веществ, так и автоматические плотномеры, использующие ареометрический принцип действия.

Рисунок 7 - Поплавковый плотномер.

Рисунок 7 - Поплавковый плотномер.

В поплавковом плотномере (рис. 7) жидкость подводится в измерительную камеру 1 и отводится из неё через патрубки. Поплавок 2 полностью погружён в жидкость и с помощью штока 3 соединён с торсионной трубкой (пружиной) 4.

В поплавковом плотномере (рис. 7) жидкость подводится в измерительную камеру 1 и отводится из неё через патрубки. Поплавок 2 полностью погружён в жидкость и с помощью штока 3 соединён с торсионной трубкой (пружиной) 4.

Сила упругости пружины и сила тяжести, действующая на поплавок, уравновешивают выталкивающую силу, действующую на этот поплавок. Торсионная трубка соединена также с сердечником обмотки 5, в которой при перемещении сердечника возникает ЭДС, и к которой подсоединён электроизмерительный прибор.

Сила упругости пружины и сила тяжести, действующая на поплавок, уравновешивают выталкивающую силу, действующую на этот поплавок. Торсионная трубка соединена также с сердечником обмотки 5, в которой при перемещении сердечника возникает ЭДС, и к которой подсоединён электроизмерительный прибор.

Гидростатические плотномеры Принцип действия приборов этого типа основан на зависимости давления столба однородной жидкости от высоты и давления, описываемой формулой

Гидростатические плотномеры Принцип действия приборов этого типа основан на зависимости давления столба однородной жидкости от высоты и давления, описываемой формулой

Существуют гидростатические плотномеры с чувствительными элементами в виде мембран или сильфонов и с продувкой воздухом, называемые пневмометрическими. Схема такого прибора приведена на рис. 8.

Существуют гидростатические плотномеры с чувствительными элементами в виде мембран или сильфонов и с продувкой воздухом, называемые пневмометрическими. Схема такого прибора приведена на рис. 8.

Рисунок 8 - Схема пневмометрического плотномера.

Рисунок 8 - Схема пневмометрического плотномера.

Через трубку, погружённую на стандартную глубину в анализируемую жидкость, продувается воздух. К трубке подсоединён манометр, измеряющий давление, которое пропорционально плотности жидкости.

Через трубку, погружённую на стандартную глубину в анализируемую жидкость, продувается воздух. К трубке подсоединён манометр, измеряющий давление, которое пропорционально плотности жидкости.

Радиоизотопные плотномеры Измерение плотности радиоизотопными плотномерами основано на зависимости степени ослабления радиоактивного излучения, проходящего через вещество, от его плотности. Схема прибор показана на рис. 9.

Радиоизотопные плотномеры Измерение плотности радиоизотопными плотномерами основано на зависимости степени ослабления радиоактивного излучения, проходящего через вещество, от его плотности. Схема прибор показана на рис. 9.

Рисунок 8 - Схема радиоизотопного плотномера.

Рисунок 8 - Схема радиоизотопного плотномера.

От источника излучения 1 пучок g - излучения проходит через трубопровод с анализируемой жидкостью и попадает в приёмник излучения 3. Полученный сигнал идёт на усилитель 4 и измерительный прибор 5.

От источника излучения 1 пучок g - излучения проходит через трубопровод с анализируемой жидкостью и попадает в приёмник излучения 3. Полученный сигнал идёт на усилитель 4 и измерительный прибор 5.

Измерение вязкости жидкостей В качестве характеристики состава вещества используется также вязкость. Вязкость жидкостей характеризуется динамическим коэффициентом вязкости.

Измерение вязкости жидкостей В качестве характеристики состава вещества используется также вязкость. Вязкость жидкостей характеризуется динамическим коэффициентом вязкости.

Динамический коэффициент вязкости – скалярная физическая величина, численно равная силе внутреннего трения, действующей на поверхности слоя жидкости при единичном градиенте скорости в слое. Измерение вязкости жидкостей проводят с помощью вискозимет-ров.

Динамический коэффициент вязкости – скалярная физическая величина, численно равная силе внутреннего трения, действующей на поверхности слоя жидкости при единичном градиенте скорости в слое. Измерение вязкости жидкостей проводят с помощью вискозимет-ров.

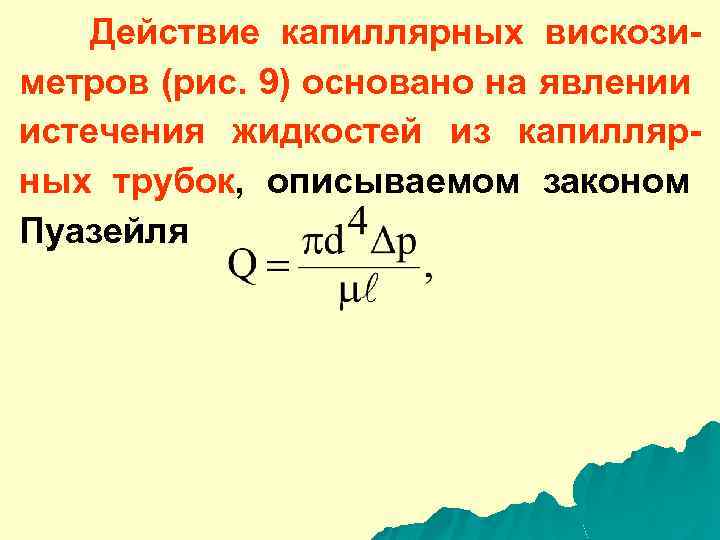

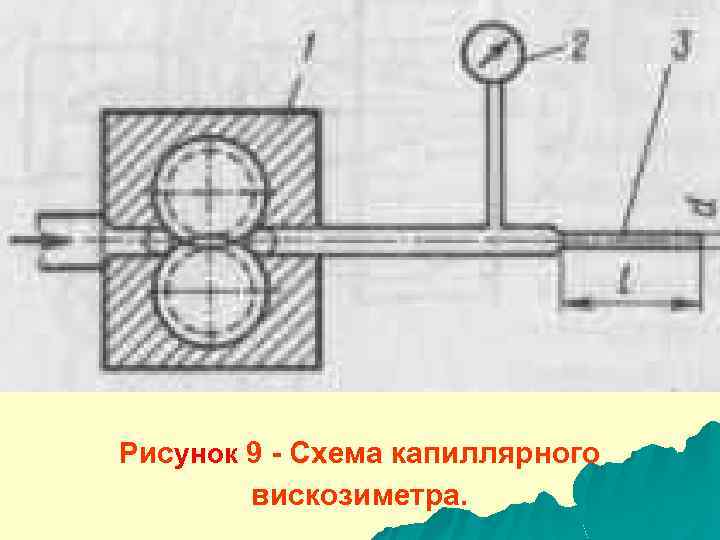

Действие капиллярных вискозиметров (рис. 9) основано на явлении истечения жидкостей из капиллярных трубок, описываемом законом Пуазейля

Действие капиллярных вискозиметров (рис. 9) основано на явлении истечения жидкостей из капиллярных трубок, описываемом законом Пуазейля

где Q – объёмный асход жидкости, вытекающей из трубки, d – диаметр трубки, m – динамический коэффициент вязкости жидкости, ℓ – длина трубки, Dp – разность давлений между концами трубки.

где Q – объёмный асход жидкости, вытекающей из трубки, d – диаметр трубки, m – динамический коэффициент вязкости жидкости, ℓ – длина трубки, Dp – разность давлений между концами трубки.

Рисунок 9 - Схема капиллярного вискозиметра.

Рисунок 9 - Схема капиллярного вискозиметра.

Шестеренчатый насос 1 обеспечивает постоянный поток жидкости через капиллярную трубку 3. Перепад давления между входом и выходом трубки измеряется дифференциальным манометром 2, отградуированным в единицах вязкости.

Шестеренчатый насос 1 обеспечивает постоянный поток жидкости через капиллярную трубку 3. Перепад давления между входом и выходом трубки измеряется дифференциальным манометром 2, отградуированным в единицах вязкости.

Ротационные вискозиметры Принцип действия таких приборов основан на измерении моментов сопротивления или крутящих моментов, передаваемых чувствительному элементу анализируемой жидкостью. Одним из типов таких приборов является вискозиметр с коаксиальными цилиндрами (рис. 10).

Ротационные вискозиметры Принцип действия таких приборов основан на измерении моментов сопротивления или крутящих моментов, передаваемых чувствительному элементу анализируемой жидкостью. Одним из типов таких приборов является вискозиметр с коаксиальными цилиндрами (рис. 10).

Рисунок 10 - Схема вискозиметра с коаксиальными цилиндрами.

Рисунок 10 - Схема вискозиметра с коаксиальными цилиндрами.

Анализируемая жидкость помещается между двумя цилиндрами. Электродвигатель 1 вращает внешний цилиндр 2 с постоянной скоростью. Жидкость начинает вращаться и передаёт вращающий момент внутреннему цилиндру 3.

Анализируемая жидкость помещается между двумя цилиндрами. Электродвигатель 1 вращает внешний цилиндр 2 с постоянной скоростью. Жидкость начинает вращаться и передаёт вращающий момент внутреннему цилиндру 3.

Чтобы остановить внутренний цилиндр необходимо приложить момент силы натяжения нити, создаваемый грузом 4.

Чтобы остановить внутренний цилиндр необходимо приложить момент силы натяжения нити, создаваемый грузом 4.

Измерение содержания веществ, растворённых в жидкости. Кондуктометрические приборы. Принцип действия кондуктометрических приборов основан на измерении электропроводности растворов, которая в зависимости от природы и концентрации растворённых веществ может изменяться на несколько порядков.

Измерение содержания веществ, растворённых в жидкости. Кондуктометрические приборы. Принцип действия кондуктометрических приборов основан на измерении электропроводности растворов, которая в зависимости от природы и концентрации растворённых веществ может изменяться на несколько порядков.

Эта зависимость позволяет с высокой точностью определять концентрацию растворённых веществ. Чувствительный элемент этих приборов – измерительная ячейка состоит из двух электродов, помещаемых в анализируемый раствор на определённом расстоянии один от другого.

Эта зависимость позволяет с высокой точностью определять концентрацию растворённых веществ. Чувствительный элемент этих приборов – измерительная ячейка состоит из двух электродов, помещаемых в анализируемый раствор на определённом расстоянии один от другого.

Измерение электропроводности может проводиться на постоянном или переменном токе. Электроды подсоединяются к источнику тока, измеряются напряжение между ними и сила тока в цепи. Согласно закону Ома а сопротивление жидкости между электродами отсюда можно вычислить удельную электропроводность g.

Измерение электропроводности может проводиться на постоянном или переменном токе. Электроды подсоединяются к источнику тока, измеряются напряжение между ними и сила тока в цепи. Согласно закону Ома а сопротивление жидкости между электродами отсюда можно вычислить удельную электропроводность g.

Потенциометрические анализаторы (потенциометры) С помощью потенциометров измеряют концентрацию в растворах ионов водорода и других веществ, а также окислительно - восстановительные потенциалы различных сред.

Потенциометрические анализаторы (потенциометры) С помощью потенциометров измеряют концентрацию в растворах ионов водорода и других веществ, а также окислительно - восстановительные потенциалы различных сред.

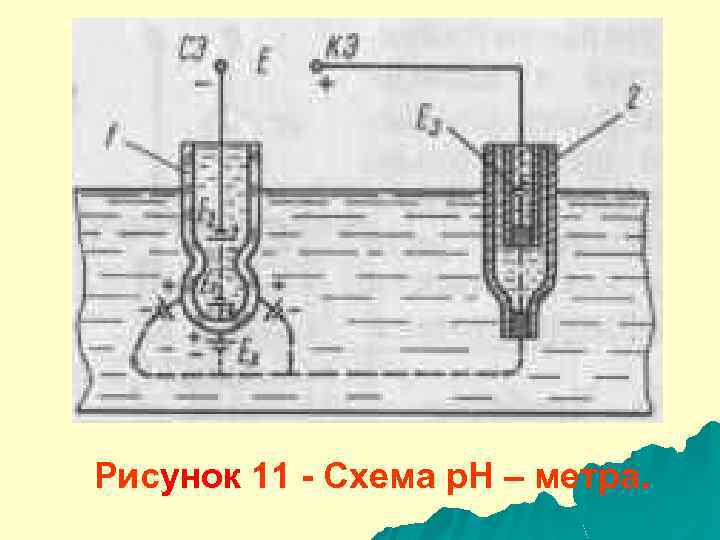

Рисунок 11 - Схема р. Н – метра.

Рисунок 11 - Схема р. Н – метра.

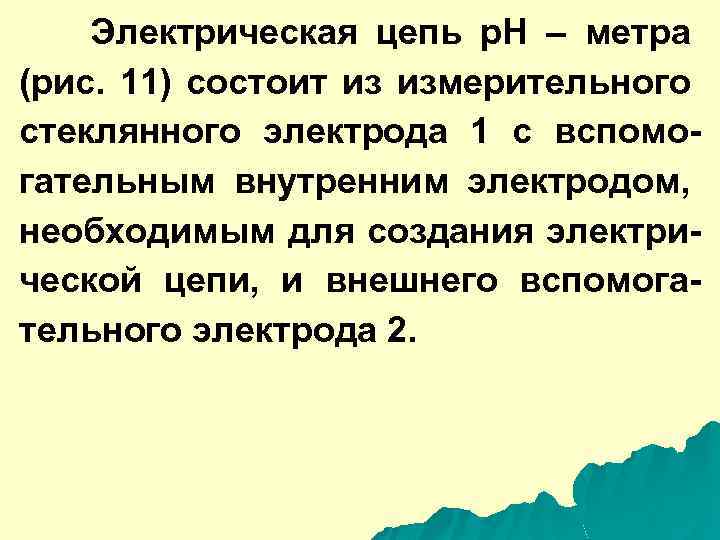

Электрическая цепь р. H – метра (рис. 11) состоит из измерительного стеклянного электрода 1 с вспомогательным внутренним электродом, необходимым для создания электрической цепи, и внешнего вспомогательного электрода 2.

Электрическая цепь р. H – метра (рис. 11) состоит из измерительного стеклянного электрода 1 с вспомогательным внутренним электродом, необходимым для создания электрической цепи, и внешнего вспомогательного электрода 2.

При погружении электродов в анализируемый раствор между поверхностью стекла и раствором происходит обмен ионами. Одновалентные ионы металлов, содержащихся в стекле, переходят в раствор и замещаются ионами водорода из раствора.

При погружении электродов в анализируемый раствор между поверхностью стекла и раствором происходит обмен ионами. Одновалентные ионы металлов, содержащихся в стекле, переходят в раствор и замещаются ионами водорода из раствора.

В результате между поверхностью стекла и раствором возникает разность потенциалов Ех, обусловленная активностью ионов водорода. Измеряя потенциал стеклянного электрода можно определить значение р. Н.

В результате между поверхностью стекла и раствором возникает разность потенциалов Ех, обусловленная активностью ионов водорода. Измеряя потенциал стеклянного электрода можно определить значение р. Н.

Оптические анализаторы Существуют безконтактные методы измерения концентрации растворов. В частности такие методы используются в оптических приборах. Поток света от источника проходит через исследуемое вещество и попадает на приёмник (фотоэлемент), который преобразует световое излучение в электрический ток.

Оптические анализаторы Существуют безконтактные методы измерения концентрации растворов. В частности такие методы используются в оптических приборах. Поток света от источника проходит через исследуемое вещество и попадает на приёмник (фотоэлемент), который преобразует световое излучение в электрический ток.

Сила тока зависит от величины светового потока, прошедшего через стандартный слой раствора, зависит от концентрации вещества в растворе.

Сила тока зависит от величины светового потока, прошедшего через стандартный слой раствора, зависит от концентрации вещества в растворе.

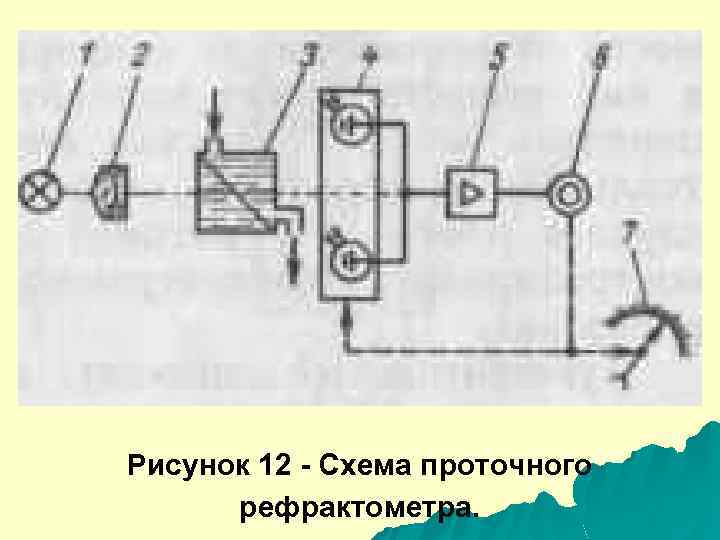

Рефрактометры В рефрактометрах используется зависимость показателя преломления света раствором от его концентрации. Схема проточного рефрактометра показана на рис. 12.

Рефрактометры В рефрактометрах используется зависимость показателя преломления света раствором от его концентрации. Схема проточного рефрактометра показана на рис. 12.

Рисунок 12 - Схема проточного рефрактометра.

Рисунок 12 - Схема проточного рефрактометра.

Световой поток от источника 1 проходит через коллиматор 2 и попадает в измерительную кювету 3. Кювета состоит из двух частей разделённых стеклянной пластинкой. Левая часть заполнена эталонной жидкостью, а через правую часть протекает исследуемый раствор.

Световой поток от источника 1 проходит через коллиматор 2 и попадает в измерительную кювету 3. Кювета состоит из двух частей разделённых стеклянной пластинкой. Левая часть заполнена эталонной жидкостью, а через правую часть протекает исследуемый раствор.

Пройдя через измерительную кювету световой поток попадает на блок дифференциального фотоприёмника 4, состоящий из двух фоторезисторов. Если коэффициенты преломления эталонной и исследуемой жидкостей равны, то освещённость обоих фоторезисторов одинакова и напряжение, подаваемое на электронный усилитель, равно нулю.

Пройдя через измерительную кювету световой поток попадает на блок дифференциального фотоприёмника 4, состоящий из двух фоторезисторов. Если коэффициенты преломления эталонной и исследуемой жидкостей равны, то освещённость обоих фоторезисторов одинакова и напряжение, подаваемое на электронный усилитель, равно нулю.

В противном случае оно появляется. В зависимости от показателя преломления дисбаланс напряжения может изменяться по модулю и направлению.

В противном случае оно появляется. В зависимости от показателя преломления дисбаланс напряжения может изменяться по модулю и направлению.

3. Методы и средства измерений свойств вещества В пищевой промышленности часто возникает необходимость измерить влажность газов, твёрдых и сыпучих материалов и продуктов, состава газовых сред и других характеристик веществ.

3. Методы и средства измерений свойств вещества В пищевой промышленности часто возникает необходимость измерить влажность газов, твёрдых и сыпучих материалов и продуктов, состава газовых сред и других характеристик веществ.

Измерение влажности газов, твёрдых и сыпучих материалов Влажность является важной характеристикой, определяющей качество сырья, протекание технологических процессов (сушка, выпечка, обжарка, выпарка и т. д. ), качество готовой продукции.

Измерение влажности газов, твёрдых и сыпучих материалов Влажность является важной характеристикой, определяющей качество сырья, протекание технологических процессов (сушка, выпечка, обжарка, выпарка и т. д. ), качество готовой продукции.

Влажность воздуха (газа) характеризует содержание водяного пара в нём. Абсолютная влажность – скалярная физическая величина, численно равная массе водяного пара, находящегося в единице объёма газа. Влагосодержание – отношение массы водяного пара к массе газа в равном объёме.

Влажность воздуха (газа) характеризует содержание водяного пара в нём. Абсолютная влажность – скалярная физическая величина, численно равная массе водяного пара, находящегося в единице объёма газа. Влагосодержание – отношение массы водяного пара к массе газа в равном объёме.

Для измерения влажности используются психрометры, которые представляют собой два рядом расположенных термометра. Баллончик со ртутью одного из них завёрнут во влажную вату. Показания этого термометра будут ниже, так как испарение воды из ваты понижает её температуру.

Для измерения влажности используются психрометры, которые представляют собой два рядом расположенных термометра. Баллончик со ртутью одного из них завёрнут во влажную вату. Показания этого термометра будут ниже, так как испарение воды из ваты понижает её температуру.

Быстрота испарения зависит от влажности окружающего воздуха. Если влажность воздуха максимальна (пар насыщенный), то испарение не происходит. По разности показаний термометров с помощью специальной таблицы определяют влажность воздуха.

Быстрота испарения зависит от влажности окружающего воздуха. Если влажность воздуха максимальна (пар насыщенный), то испарение не происходит. По разности показаний термометров с помощью специальной таблицы определяют влажность воздуха.

Сорбционный метод определения влажности Пористые вещества адсорбируют влагу на своей поверхности. Это явление лежит в основе данного метода. В сорбционных электролитических влагомерах чувствительным элементом является плёнка электролита, нанесённая на диэлектрическую пористую подложку.

Сорбционный метод определения влажности Пористые вещества адсорбируют влагу на своей поверхности. Это явление лежит в основе данного метода. В сорбционных электролитических влагомерах чувствительным элементом является плёнка электролита, нанесённая на диэлектрическую пористую подложку.

Подложка поглощает влагу из воздуха, что приводит к изменению сопротивления электролита. По сопротивлению электролита можно определить влажность воздуха.

Подложка поглощает влагу из воздуха, что приводит к изменению сопротивления электролита. По сопротивлению электролита можно определить влажность воздуха.

Влагомеры используются для измерения влажности твёрдых и сыпучих материалов. Существуют прямые и косвенные методы измерения влажности твёрдых и сыпучих материалов.

Влагомеры используются для измерения влажности твёрдых и сыпучих материалов. Существуют прямые и косвенные методы измерения влажности твёрдых и сыпучих материалов.

Прямые методы основаны на разделении исследуемого материала на влагу и сухой остаток. Косвенные методы используют зависимость физических свойств веществ от содержания влаги.

Прямые методы основаны на разделении исследуемого материала на влагу и сухой остаток. Косвенные методы используют зависимость физических свойств веществ от содержания влаги.

Прямым методом является термогравиметрический метод, который заключается в высушивании образца вещества и вычислении разности его массы в исходном состоянии и после испарении влаги. К косвенным методам относятся: кондуктометрический и диэлькометрический.

Прямым методом является термогравиметрический метод, который заключается в высушивании образца вещества и вычислении разности его массы в исходном состоянии и после испарении влаги. К косвенным методам относятся: кондуктометрический и диэлькометрический.

Кондуктометрический метод использует зависимость сопротивления тела от его влажности. Для измерения сопротивления используются омметры и мегомметры.

Кондуктометрический метод использует зависимость сопротивления тела от его влажности. Для измерения сопротивления используются омметры и мегомметры.

Диэлькометрический метод основан на различии диэлектрической проницаемости воды (81) и твёрдых тел (2 -6). Даже незначительное количество воды сильно изменяет диэлектрическую проницаемость тела, что отражается на его ёмкости и других характеристиках (емкостный датчик уровня жидкости).

Диэлькометрический метод основан на различии диэлектрической проницаемости воды (81) и твёрдых тел (2 -6). Даже незначительное количество воды сильно изменяет диэлектрическую проницаемость тела, что отражается на его ёмкости и других характеристиках (емкостный датчик уровня жидкости).

Измерение состава газа В пищевой промышленности газоанализаторы используются для анализа газов, образующихся при сжигании различных видов топлива. Оптические газоанализаторы используют зависимость оптических свойств газовой смеси от концентрации исследуемого компонента.

Измерение состава газа В пищевой промышленности газоанализаторы используются для анализа газов, образующихся при сжигании различных видов топлива. Оптические газоанализаторы используют зависимость оптических свойств газовой смеси от концентрации исследуемого компонента.

В хроматографах используется разделение газовой смеси на отдельные компоненты. Порция исследуемой смеси вводится в разделительную колонку (рис. 13), заполненную сорбентом и движется вдоль неё, увлекаемая потоком инертного газа.

В хроматографах используется разделение газовой смеси на отдельные компоненты. Порция исследуемой смеси вводится в разделительную колонку (рис. 13), заполненную сорбентом и движется вдоль неё, увлекаемая потоком инертного газа.

Так как сорбируемость компонентов различна, то скорость движения компонентов вдоль колонки также различна.

Так как сорбируемость компонентов различна, то скорость движения компонентов вдоль колонки также различна.

Рисунок 13 - Схема хроматографического разделения газовой смеси.

Рисунок 13 - Схема хроматографического разделения газовой смеси.

Вперёд уходит компонент с минимальной сорбируемостью. За счет разной плотности газов происходит отделение компонентов от инертного газа и на выходе из колонки компоненты последовательно появляются чистый носитель и бинарная смесь, которая поступает в анализатордетектор.

Вперёд уходит компонент с минимальной сорбируемостью. За счет разной плотности газов происходит отделение компонентов от инертного газа и на выходе из колонки компоненты последовательно появляются чистый носитель и бинарная смесь, которая поступает в анализатордетектор.

Детектор создаёт электрический сигнал, зависящий от вида газа и его концентрации. Наибольшее распространение получили детекторы по теплопроводности и ионизационные.

Детектор создаёт электрический сигнал, зависящий от вида газа и его концентрации. Наибольшее распространение получили детекторы по теплопроводности и ионизационные.

З А К Л Ю Ч Е Н И Е На занятии вы рассмотрели методы и средства формирования информации о состоянии технологических процессов и объектов.

З А К Л Ю Ч Е Н И Е На занятии вы рассмотрели методы и средства формирования информации о состоянии технологических процессов и объектов.