сис без п полукопчёные колбасы.pptx

- Количество слайдов: 22

СИСТЕМА ХАССП НА ПРЕДПРИЯТИИ «ШПУЛЬКИН» ПРОИЗВОДСТВО ПОЛУКОПЧЕНЫХ КОЛБАС» Подготовил: Руководитель: к. т. н. Боева А. Ю

Содержание проекта 1 Введение 2 Политика в области обеспечения безопасности пищевой продукции компании ООО «Шпулькин» на 2014 год 3 Общие положения. 3. 1 Назначение и область применения системы 3. 2 Принципы разработки системы менеджмента безопасности пищевой продукции 3. 3 Группа безопасности пищевой продукции 4 Характеристики продукции. 5 Сырье и вспомогательные материалы 6 Информация о производстве 6. 1 Структура предприятия 6. 2 Схема последовательности технологических операций 7 Анализ и оценка опасностей, выявление контрольных критических точек, установление критических пределов, установление системы мониторинга, разработка корректирующих и предупреждающих действий 7. 1 Характеристика опасных факторов. Анализ опасностей 7. 2 Оценка опасностей 7. 3 Выявление критических контрольных точек 7. 3. 1 Оценка мероприятий по управлению значимыми опасными факторами, выявленными в рамках оценки риска 7. 4 Установление критических пределов и установление системы мониторинга 7. 5 Разработка корректирующих действий 7. 6 Рабочие листы ХАССП 8 Перечень журналов 9 Внутренние проверки 10 Управление документацией

ВВЕДЕНИЕ Мясоперерабатывающее предприятие «Шпулькин» - лидер в области по производству колбасных изделий и деликатесов. Производством мясных продуктов предприятие занимается с 1999 года. 12 ноября 2004 г. был произведен выпуск продукции под торговой маркой «М Р» . Для предприятия в первую очередь важно свежесть продукции, которая достигается за счет свежести сырья, качественного производственного процесса, безопасности продукции и доставка без промедления покупателю. Производство колбас, мясных деликатесов и другой продукции ведется на оборудовании немецких фирм Handtman, Seydeimann, Gut Master, которые являются признанными мировыми лидерами в этой области. Это позволяет добиться высокой производительности труда, минимизировать издержки и обеспечить достойное и стабильное качество готовой продукции.

Политика в области обеспечения безопасности пищевой продукции компании ООО «Шпулькин» на 2014 г Миссия компании в области обеспечения безопасности и качества обеспечение выпуска безопасной, конкурентоспособной, удовлетворяющей требованиям и ожиданиям потребителя и соответствующей требованиям существующего законодательства на продукцию; создание необходимых условий для обеспечения требуемого уровня качества выпускаемой продукции; систематическое обучение персонала, привлечение каждого сотрудника к участию в освоении новых технологий, повышение удовлетворенности работой в компании; человеческие ресурсы являются настоящим достоянием нашей компании, поэтому мы поощряем увлеченность своим делом, ответственность и инициативу сотрудников; подтверждение имиджа ООО «Шпулькин» как надежного производителя, способного обеспечить стабильное качество выпускаемой продукции. Цели в области обеспечения безопасности и качества 1. Расширение или завоевание новых рынков. 2. Превышение уровня качества продукции конкурирующих предприятий за счет улучшения качества собственной продукции. 3. Приобретение и введение в эксплуатацию современного оборудования, обеспечивающего качество и безопасность продукции. 4. Исключение выработки продукции с недопустимыми несоответствиями. 5. Снижение количества обоснованных жалоб потребителей на 5% в 2015 г.

Задачи на 2015 г Поддержание, развитие и постоянное улучшение Системы Менеджмента качества в соответствии с требованиями системы ИСО 22000, FSSC 22000. Проведение внутренних аудитов с целью подтверждения функционирования Системы Менеджмента качества ИСО 22000, FSSC 22000. Для подтверждения соответствия требованиям системы ИСО 22000, FSSC 22000 и успешного функционирования системы менеджмента качества, прохождение сертификационного аудита без критических несоответствий во втором полугодии 2015 г. Создание необходимых условий для выработки качественного и безопасного продукта. Проведение внешних аудитов отдельных поставщиков сырья и материалов с целью определения возможностей поставщиков обеспечить стабильность характеристик производимой продукции, установленных в нормативной документации на выпускаемую продукцию, а также с целью проверки соответствия норм, правил и мероприятий по обеспечению безопасности и качества продукции. Внедрение прогрессивных технологий, приобретение современного оборудования, позволяющего оптимизировать технологические процессы и сократить появление продукции с несоответствиями: Проведение анализа как внешних, так и внутренних несоответствий, выявление и устранение причин их появления. Обеспечение обмена информацией

Назначение и область применения системы обеспечение выпуска качественной и безопасной продукции предупреждение и своевременное выявление в процессе производства недоброкачественного сырья стабилизация качественных характеристик сырья и материалов снижение количества производственного брака предотвращение поступления в реализацию некачественной продукции

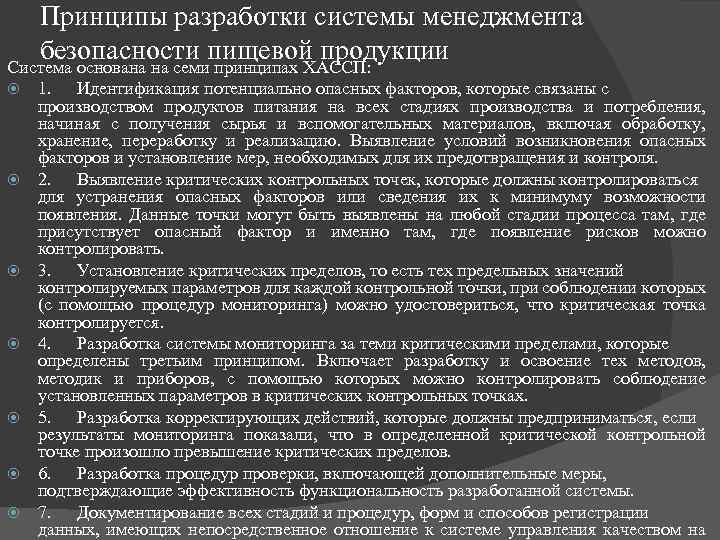

Принципы разработки системы менеджмента безопасности пищевой продукции Система основана на семи принципах ХАССП: 1. Идентификация потенциально опасных факторов, которые связаны с производством продуктов питания на всех стадиях производства и потребления, начиная с получения сырья и вспомогательных материалов, включая обработку, хранение, переработку и реализацию. Выявление условий возникновения опасных факторов и установление мер, необходимых для их предотвращения и контроля. 2. Выявление критических контрольных точек, которые должны контролироваться для устранения опасных факторов или сведения их к минимуму возможности появления. Данные точки могут быть выявлены на любой стадии процесса там, где присутствует опасный фактор и именно там, где появление рисков можно контролировать. 3. Установление критических пределов, то есть тех предельных значений контролируемых параметров для каждой контрольной точки, при соблюдении которых (с помощью процедур мониторинга) можно удостовериться, что критическая точка контролируется. 4. Разработка системы мониторинга за теми критическими пределами, которые определены третьим принципом. Включает разработку и освоение тех методов, методик и приборов, с помощью которых можно контролировать соблюдение установленных параметров в критических контрольных точках. 5. Разработка корректирующих действий, которые должны предприниматься, если результаты мониторинга показали, что в определенной критической контрольной точке произошло превышение критических пределов. 6. Разработка процедур проверки, включающей дополнительные меры, подтверждающие эффективность функциональность разработанной системы. 7. Документирование всех стадий и процедур, форм и способов регистрации данных, имеющих непосредственное отношение к системе управления качеством на

Характеристика продукции По виду мяса – на говяжьи, свиные, бараньи, конские, из мяса других видов животных и птиц, а также из смеси говядины или других видов мяса со свининой и шпиком; По составу сырья – на мясные, субпродукты, кровяные; По качеству сырья – на высший сорт, 1 -й, 2 -й и 3 -й сорта; По виду оболочки – колбасы готовят в натуральных оболочках, искусственных оболочках и без оболочки; По рисунку фарша – фарш может быть с однородной структурой, с включением кусочков шпика, языка, кусочками крупно измельченной мышечной и жировой ткани; По назначению колбасные изделия делят – на колбасы для широкого потребления: диетические колбасы, колбасы для детского питания.

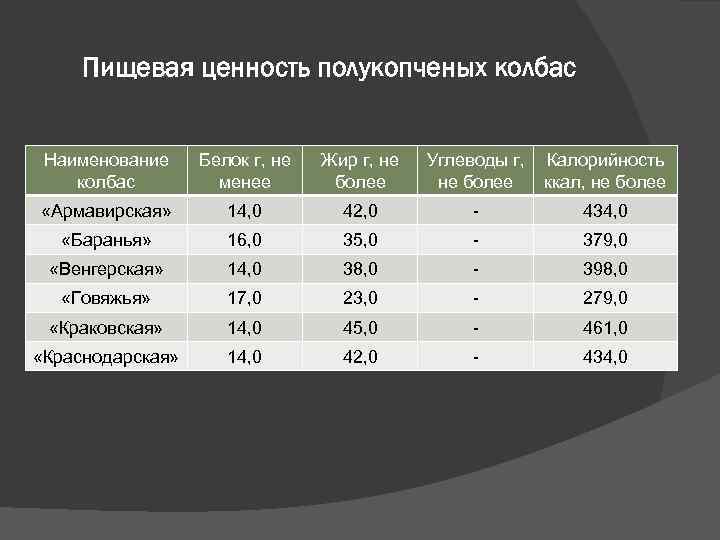

Пищевая ценность полукопченых колбас Наименование колбас Белок г, не менее Жир г, не более Углеводы г, Калорийность не более ккал, не более «Армавирская» 14, 0 42, 0 - 434, 0 «Баранья» 16, 0 35, 0 - 379, 0 «Венгерская» 14, 0 38, 0 - 398, 0 «Говяжья» 17, 0 23, 0 - 279, 0 «Краковская» 14, 0 45, 0 - 461, 0 «Краснодарская» 14, 0 42, 0 - 434, 0

Дефекты полукопченых колбас К основным видам порчи колбасных изделий относят: Кислое брожение Плесневение Позеленение Ослизнение Прогоркание Гнилостное разложение

Хранение и транспортирование Колбасы выпускают в реализацию и транспортируют с температурой в толще батона, в охлажденном состоянии, от 00 С и до 60 С включительно, в замороженном состоянии с температурой не выше минус 100 С включительно, в условиях, обеспечивающих безопасность и сохранность их качества.

Упаковка и маркировка Каждая единица фасованной продукции (упакованные под вакуумом или в условиях газовой модифицированной среды целые батоны колбас, порционная и сервировочная нарезки), искусственная колбасная оболочка, этикетка (бандероль), приклеенная к батону колбасы в натуральной оболочке, должны иметь маркировку.

Товароведная оценка Колбасы должны соответствовать требованиям стандарта, вырабатываться по технологической инструкции, с соблюдением требований, установленных нормативноправовыми актами Российской Федерации. Оценку качества проводят по следующим показателям: Органолептические показатели Физико-химические показатели Микробиологические показатели

Органолептические показатели качества Внешний вид Консистенция Цвет и вид на разрезе Запах Вкус Форма размер и вязка батонов

Физико-химические показатели качества Массовая доля влаги Массовая доля жира Массовая доля белка Массовая доля натрия хлористого Массовая доля нитрита натрия

Микробиологические показатели качества КМАФАн. М БГКП Сульфитредуцирующи е клостридии S aureus Патогенные (сальмонеллы)

СТРУКТУРА ПРЕДПРИЯТИЯ

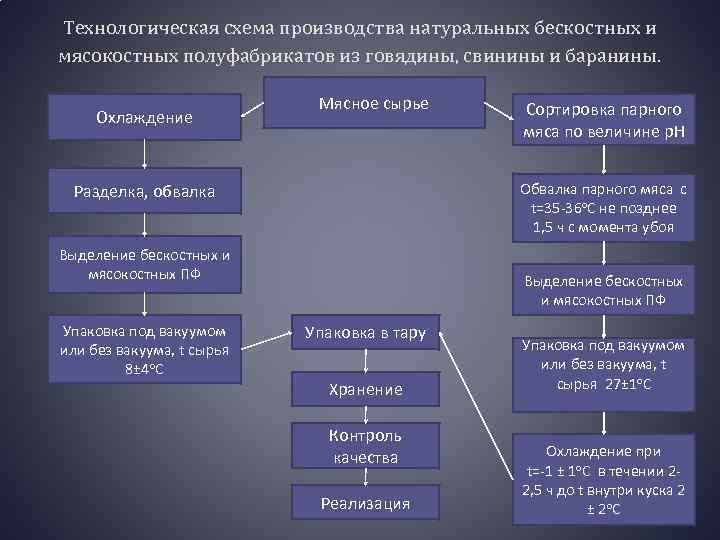

Технологическая схема производства натуральных бескостных и мясокостных полуфабрикатов из говядины, свинины и баранины. Охлаждение Мясное сырье Обвалка парного мяса с t=35 -36 о. С не позднее 1, 5 ч с момента убоя Разделка, обвалка Выделение бескостных и мясокостных ПФ Упаковка под вакуумом или без вакуума, t сырья 8± 4 о. С Сортировка парного мяса по величине p. H Выделение бескостных и мясокостных ПФ Упаковка в тару Хранение Контроль качества Реализация Упаковка под вакуумом или без вакуума, t сырья 27± 1 о. С Охлаждение при t=-1 ± 1 о. С в течении 22, 5 ч до t внутри куска 2 ± 2 о С

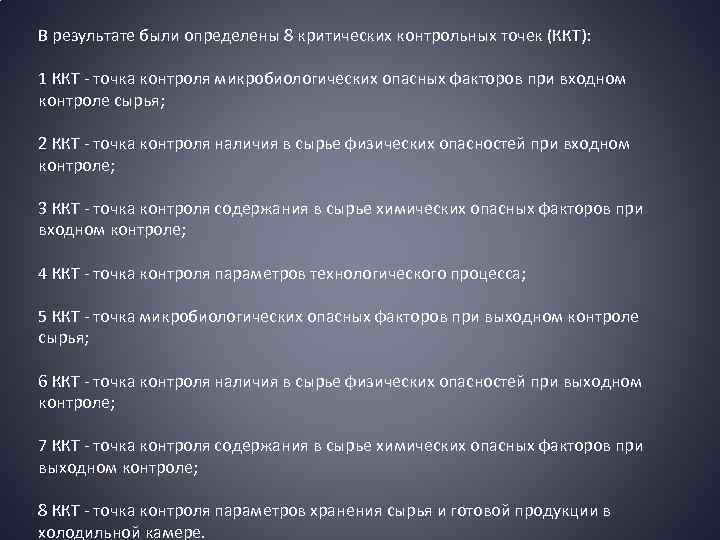

В результате были определены 8 критических контрольных точек (ККТ): 1 ККТ - точка контроля микробиологических опасных факторов при входном контроле сырья; 2 ККТ - точка контроля наличия в сырье физических опасностей при входном контроле; 3 ККТ - точка контроля содержания в сырье химических опасных факторов при входном контроле; 4 ККТ - точка контроля параметров технологического процесса; 5 ККТ - точка микробиологических опасных факторов при выходном контроле сырья; 6 ККТ - точка контроля наличия в сырье физических опасностей при выходном контроле; 7 ККТ - точка контроля содержания в сырье химических опасных факторов при выходном контроле; 8 ККТ - точка контроля параметров хранения сырья и готовой продукции в холодильной камере.

ВЫВОДЫ

Спасибо за внимание!!!

сис без п полукопчёные колбасы.pptx