___________ Lection 6 (FXT).ppt

- Количество слайдов: 87

Сиб. ГТУ ЛЕКЦИЯ № 6 ОСНОВЫ ТЕХНОЛОГИИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ План лекции 1. Основы литейного 2. производства 2. Обработка материалов давлением 3. Технологии сварочного 4. производства 4. Обработка материалов 5. резанием Автор: к. п. н. , доц. Гиннэ С. В.

Технология Конструкционных Материалов – прикладная комплексная дисциплина, содержащая сведения научного и практического характера о современных методах получения, переработки и технологиях обработки конструкционных материалов с целью получения изделий с заданными свойствами и конфигурацией, пригодных для эффективной эксплуатации в определенных рабочих условия.

Основные методы ТКМ Основные технологии обработки конструкционных материалов: v литейное производство, v обработка материалов давлением, v сварка, резка и пайка материалов, v обработка материалов резанием, v порошковая металлургия, vэлектрофизическая обработка материалов, v электрохимическая обработка материалов.

1 Основы литейного производства 1. 1 Общие сведения Литейное производство является одной из основных отраслей • машиностроения (масса литых деталей составляет около 50% массы машин и механизмов); • приборо - и станкостроения (масса литых деталей составляет около 80% массы станков); • и других отраслей производства.

1 Основы литейного производства 1. 1 Общие сведения ДОСТОИНСТВА литейного производства: • универсальность – позволяет получать отливки массой от нескольких грамм до сотен тонн (300 т) самой разнообразной конфигурации из большой номенклатуры сплавов; • экономичность (при серийном производстве) – наиболее простой, быстрый и дешевый промышленный способ получения заготовок, имеющих сложную геометрическую форму (во многих случаях единственно возможный) с минимальным припуском на механическую обработку.

1 Основы литейного производства 1. 1 Общие сведения НЕДОСТАТКИлитейного производства: • пониженные пластичность и прочность литой заготовки по сравнению с поковками; • неоднородность химического состава (ликвация) отливок по сравнению с поковками; • более простая форма отливок по сравнению с поковками; • необходимость проведения сложных и дорогостоящих операций по обеспечению техники безопасности и экологической защиты окружающей среды; • более низкая точность размеров и шероховатость отливок по сравнению с деталями, обработанных на металлорежущих станках.

1 Основы литейного производства 1. 2 Сущность литейного производства ЛИТЬЕ – способ получения заготовок или готовых изделий (отливок) путем заполнения литейной формы расплавленным металлическим материалом с последующим его затвердеванием. ОТЛИВКА – заготовка или готовое изделие, получаемая после затвердевания расплава в литейной форме.

1 Основы литейного производства 1. 3 Литейная оснастка – приспособления, применяемые для получения отливок. Стержневой ящик Стержень Модель отливки Литейная форма

1. 3 Литейная оснастка 1. 3. 1 Литейная форма – конструкция, внутренняя полость которой по своим очертаниям и размерам соответствует (с определенным допуском) конфигурации и размерам будущей отливке.

1. 3. 1 Литейная форма Элементы литейной формы: • опоки – сварные, литые или сборные жесткие металлические рамы различной конфигурации, в которые набивается формовочная смесь; • стержневые знаки – выступающие с торца модели части, предназначенные для получения в литейной форме гнезд, в которых устанавливаются стержни, оформляющие внутреннюю полость будущей отливки; • литниковая система – совокупность каналов, резервуаров и других элементов литейной формы, обеспечивающих подвод расплава во внутреннюю полость формы, ее заполнение и питание отливки при затвердевании.

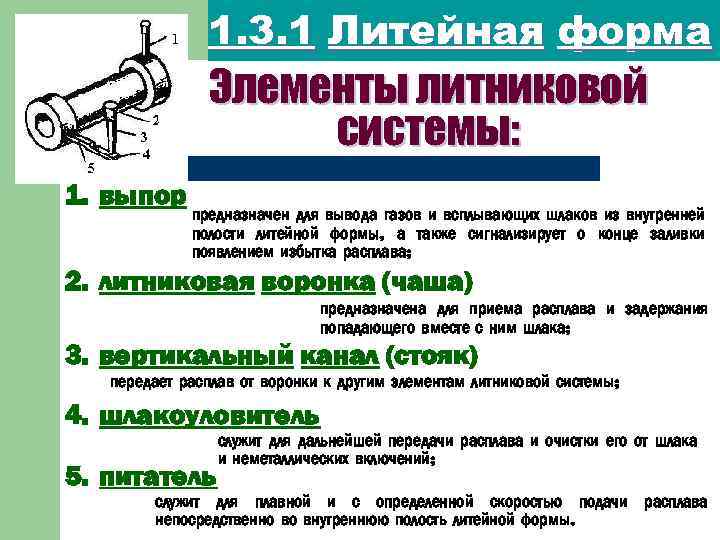

1. 3. 1 Литейная форма Элементы литниковой системы: 1. выпор предназначен для вывода газов и всплывающих шлаков из внутренней полости литейной формы, а также сигнализирует о конце заливки появлением избытка расплава; 2. литниковая воронка (чаша) предназначена для приема расплава и задержания попадающего вместе с ним шлака; 3. вертикальный канал (стояк) передает расплав от воронки к другим элементам литниковой системы; 4. шлакоуловитель 5. питатель служит для дальнейшей передачи расплава и очистки его от шлака и неметаллических включений; служит для плавной и с определенной скоростью подачи расплава непосредственно во внутреннюю полость литейной формы.

1. 3. Литейная оснастка 1. 3. 2 Модельный комплект – часть литейной оснастки, состоящая из технологических приспособлений, необходимых для получения в литейной форме контуров будущей отливки, т. е. для создания в литейной форме внутренней полости, которая по своим размерам и конфигурации соответствует будущей отливки.

1. 3. 2 Модельный комплект Элементы модельного комплекта: üмодель будущей отливки; üстержневые ящики; üмодели элементов литниковой системы; üмодельные плиты (доски); üшаблоны.

1. 3. 2 Модельный комплект Элементы модельного комплекта МОДЕЛЬ БУДУЩЕЙ ОТЛИВКИ – приспособление, с помощью которого внутри литейной формы получают отпечаток (пустую полость), соответствующий размерам и конфигурации соответствует будущей отливки.

1. 3. 2 Модельный комплект Элементы модельного комплекта СТЕРЖНЕВЫЕ ЯЩИКИ – приспособления, служащие для изготовления стержней. СТЕРЖНИ – приспособления, с помощью которых в отливках формируют внутренние полости или отверстия.

1. 3. 2 Модельный комплект Элементы модельного комплекта МОДЕЛИ ЭЛЕМЕНТОВ ЛИТНИКОВОЙ СИСТЕМЫ – приспособления, с помощью которых в литейной форме создаются элементы литниковой системы в виде каналов и резервуаров.

1. 3. 2 Модельный комплект Элементы модельного комплекта МОДЕЛЬНЫЕ ПЛИТЫ (доски) – приспособления для крепления модели отливки и элементов литниковой системы, а также для формирования поверхности разъема литейной формы.

1. 3. 2 Модельный комплект Элементы модельного комплекта ШАБЛОНЫ – приспособления для контроля конфигурации и размеров литейной формы. Как правило, профильная доска с вырезанными наружу или внутренним очертанием отливки.

1. 4 Материалы для формовочных и стержневых смесей Свойства материалов: v ПЛАСТИЧНОСТЬ – v ПРОЧНОСТЬ – способность смеси воспринимать отпечаток модели при изготовлении литейной формы и сохранять ее после удаления модели. способность смеси сопротивляться действиям внешних сил и не разрушаться при изготовлении, перемещении и заливке формы. v ОГНЕУПОРНОСТЬ – способность смеси не размягчаться и не расплавляться под действием жидкого металла и не пригорать к поверхности слитка. v ГАЗОПРОНИЦАЕМОСТЬ – v ПОДАТЛИВОСТЬ – способность смеси пропускать газы. способность смеси сокращаться в объеме при усадке металла.

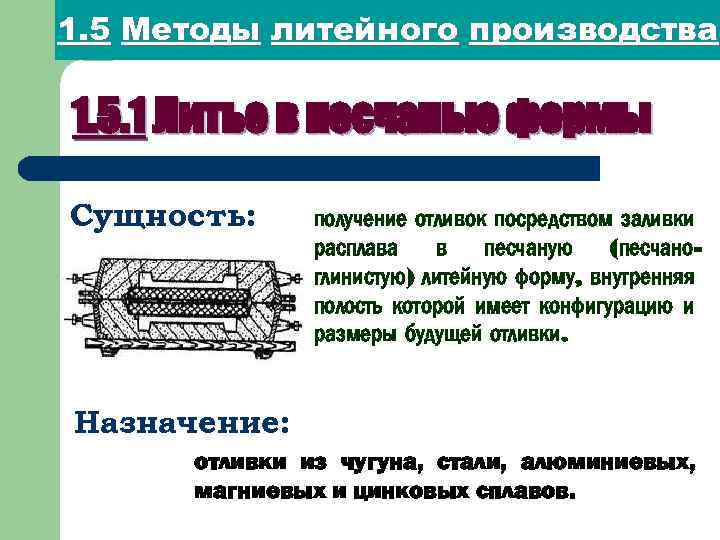

1. 5 Методы литейного производства 1. 5. 1 Литье в песчаные формы Сущность: получение отливок посредством заливки расплава в песчаную (песчаноглинистую) литейную форму, внутренняя полость которой имеет конфигурацию и размеры будущей отливки. Назначение: отливки из чугуна, стали, алюминиевых, магниевых и цинковых сплавов.

1. 5 Методы литейного производства 1. 5. 2 Кокильное литье Сущность: получение свободной кокиль. отливок заливки посредством расплава в КОКИЛЬ – литейная металлическая форма многоразового использования. Материал кокиля: • серый и высокопрочный чугуны; • конструкционные стали; • медные и алюминиевые сплавы. Назначение: в основном отливки массой до 20000 кг из сплавов на основе: • меди; • алюминия; • стали; • чугуна.

1. 5 Методы литейного производства 1. 5. 3 Литье в оболочковые формы Сущность: получение отливок посредством свободной заливки расплава в литейную форму, представляющую собой тонкую (от 8 до 10 мм) оболочковую форму, состоящую из двух предварительно склеенных полуформ, изготовленных из огнеупорного (наполнителя) и связующего (синтетической смолы) материалов. Назначение: в крупносерийном и массовом производстве ответственные фасонные мелкие и средние отливки высокой точности практически из любых литейных материалов массой: • от 0, 2 до 200 кг из чугуна; • в среднем от 5 до 15 кг из стали; • редко от 100 до 150 кг из цветных сплавов.

1. 5 Методы литейного производства 1. 5. 4 Литье под давлением Сущность: получение отливок посредством принудительного заполнения металлической литейной формы (пресс-формы) расплавом и его дальнейшее затвердевание под избыточным давлением (до 300 МПа). Назначение: отливки сложной конфигурации, почти не требующих последующей механической обработки (в том числе детали с готовой резьбой), преимущественно из цветных сплавов, а также стали и чугуна массой от нескольких грамм до десятков килограмм: • сантехническая арматура; • блоки цилиндров автомобилей; • детали в точном приборостроении.

1. 5 Методы литейного производства 1. 5. 4 Центробежное литье занимает первое место по массе изготовления отливок среди специальных методов литья. Сущность: получение отливок происходит под действием центробежных сил при свободной заливке расплава во вращающиеся литейные формы (изложницы). ИЗЛОЖНИЦЫ – литейные металлические формы, вращающиеся во время заливки Ø в основном, пустотелыеи затвердеваниятел вращения: отливки типа расплава. Назначение: • трубы, орудийные стволы; • колеса, диски, шкивы; • полые валы и др. Ø биметаллические (двухслойные) изделия, изготавливаемые из композиций типа : • сталь – бронза; • биметаллические прокатные валки; • чугун др. • биметаллические втулки для подшипников жидкостного трения и – бронза; • сталь – чугун и др.

1. 5 Методы литейного производства 1. 5. 5 Электрошлаковое литье (ЭШЛ) Сущность: приготовление расплава (плавка) совмещается по месту и времени с заполнением литейной формы путем переплава электродов требуемого химического состава. Назначение: Источником тепла при ЭШЛ является шлаковая ванна, нагреваемая проходящим через нее электрическим током. Ø в металлургии для изготовления: • прокатных валков; Ø в судостроении для производства • изложниц центробежного литья и др. ; • коленчатых валов мощных дизелей; Ø в энергетическом машиностроении для изготовления • задвижек паропроводов сверхвысоких давлений; • корпусов атомных реакторов и др.

1. 5 Методы литейного производства 1. 5. 6 Другие специальные методы литья Литье вакуумным всасыванием Литье методом жидкой прокатки Непрерывное литье Полунепрерывное литье

2 Обработка материалов давлением 2. 1 Общие сведения ОБРАБОТКА МАТЕРИАЛОВ ДАВЛЕНИЕМ – процесс получения заготовок или готовых изделий требуемой формы, размеров и физико-механических свойств путем пластической деформацией под действием внешних сил без нарушения сплошности (целостности) материала.

2 Обработка материалов давлением 2. 1 Общие сведения Обработка материалов давлением является одним из самых üраспространенных üвысокопроизводительных üэкономичных üпрогрессивных способов получения изделий в машино- и приборостроении.

2 Обработка материалов давлением 2. 1 Общие сведения Обработке давлением подвергаются только те металлические материалы, которые обладают высокой пластичностью – способностью необратимо деформироваться (изменять размеры и форму) без разрушения под действием внешних сил.

2 Обработка материалов давлением 2. 2 Основные методы СВОБОДНАЯ КОВКА ШТАМПОВКА ПРОКАТКА ВОЛОЧЕНИЕ ПРЕССОВАНИЕ

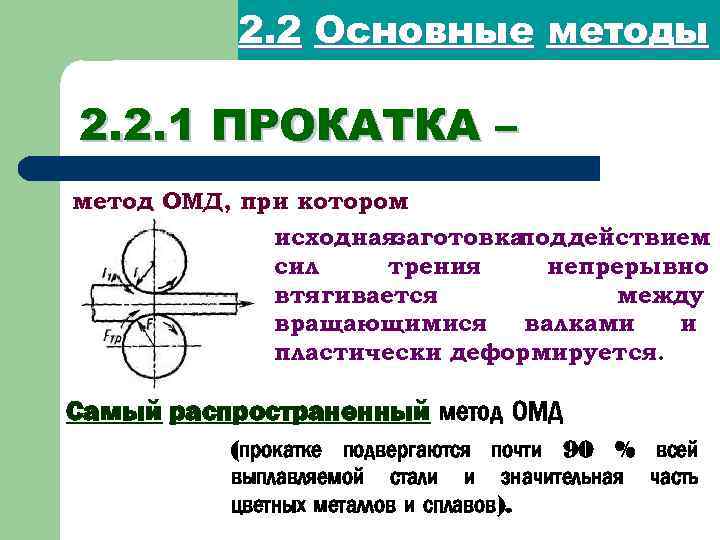

2. 2 Основные методы 2. 2. 1 ПРОКАТКА – метод ОМД, при котором исходнаязаготовка под действием сил трения непрерывно втягивается между вращающимися валками и пластически деформируется. Самый распространенный метод ОМД (прокатке подвергаются почти 90 % всей выплавляемой стали и значительная часть цветных металлов и сплавов).

2. 2. 1 Прокатка ВИДЫ прокатки: ПРОДОЛЬНАЯ ПОПЕРЕЧНОВИНТОВАЯ (КОСАЯ)

2. 2. 1 Прокатка ИНСТРУМЕНТ прокатки ВАЛКИ Виды валков: üгладкие – для проката листов, полос и т. д. ; üкалиброванные, т. е. с фигурными вырезами (с ручьями, углублениями) – для производства профилей. Материал валков: üстали (углеродистые и легированные); üчугуны (высокопрочные и легированные; ü металлокерамические твердые сплавы.

2. 2. 1 Прокатка Оборудование для прокатки Прокатный стан – комплекс машин и агрегатов, предназначенных для осуществления прокатки, отделки и транспортировки металла. Рабочая клеть – комплект прокатных валков со станиной.

2. 2. 1 Прокатка Виды прокатных станов Дуо-станы Трио-станы Кварто-станы Многовалковые станы Универсальные станы

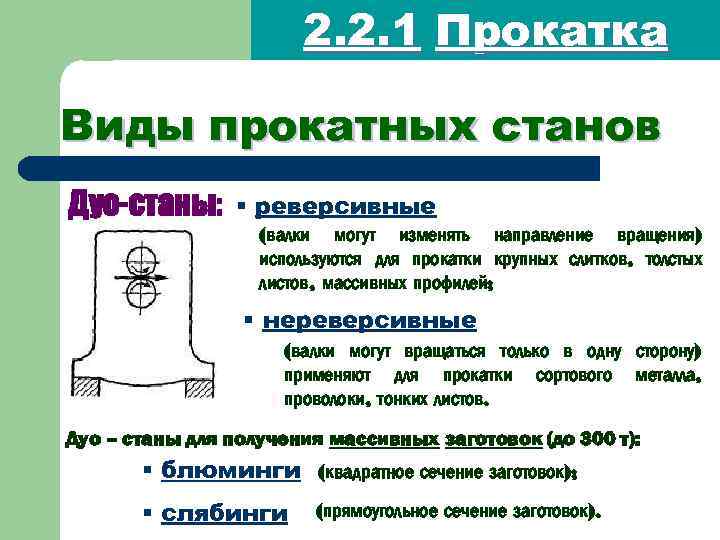

2. 2. 1 Прокатка Виды прокатных станов Дуо-станы: § реверсивные (валки могут изменять направление вращения) используются для прокатки крупных слитков, толстых листов, массивных профилей; § нереверсивные (валки могут вращаться только в одну сторону) применяют для прокатки сортового металла, проволоки, тонких листов. Дуо – станы для получения массивных заготовок (до 300 т): § блюминги (квадратное сечение заготовок); § слябинги (прямоугольное сечение заготовок).

2. 2. 1 Прокатка Виды прокатных станов Трио-станы (три валка в одной вертикальной плоскости) Направление вращения валков всегда постоянно. Прокатываемая заготовка после каждого прохода смещается в новое положение, постоянно работает средний валок. Этим обеспечивается реверс направления заготовки. Применяют для прокатки сортового металла. Применяются редко в связи с развитие непрерывной прокатки.

2. 2. 1 Прокатка Виды прокатных станов Кварто-станы Четыре валка расположены в одной плоскости: § два средних малого калибра имеют привод и являются рабочими; § два других валка большого диаметра отдельного привода не имеют и выполняют функции опорных, уменьшая деформацию рабочих. Бывают: § реверсивные (используются в одноклетьевых станах); § нереверсивные (используются в непрерывных многоклетьевых станах). Кварто – станы находят самое широкое применениедля горячей и холодной прокатки, т. к. из-за жесткостивалков резко повышается точность проката.

2. 2. 1 Прокатка Виды прокатных станов Многовалковые станы (от шести до двадцати валков и более): § шестивалковые служат для холодной прокатки тонких и узких лент с жесткими допусками; § двенадцативалковые предназначены для производства фольги высокой точности в холодную. Обычно рабочие валки малого диаметра не имеют привода, их вращение обеспечивается за счет сил трения от промежуточных приводных валков, которые, в свою очередь, опираются на опорные валки. Многовалковые станы применяются для прокатки широких листов большой точности, а также для прокатки тонких лент и фольги толщиной менее 0, 2 мм.

2. 2. 1 Прокатка Виды прокатных станов Универсальные станы (универсально-балочные) с неприводными вертикальными валками для горячей прокатки. Имеют парные горизонтально и вертикально расположенные валки, ограничивающие течение металла в ширину. Расстояние междувалкамиможетизменяться, поэтому они позволяют получать как лист, так и любой прямоугольный профиль с ровными боковыми стенками: Применяют для прокатки: § толстых листов, § высоких двутавровых балок с широкой полкой.

2. 2 Основные методы 2. 2. 2 ВОЛОЧЕНИЕ – метод ОМД, заключающийся в протягивании заготовки (прутка) через отверстие волоки, размеры которого меньшеисходногосечения заготовки. При этом длина заготовки увеличивается, а поперечное сечение приобретает форму отверстия с одновременным уменьшением площади поперечного сечения.

2. 2. 2 Волочение Оборудование и инструмент для волочения Волочильные станы – приспособления для волочения, состоящие из тянущего устройства и волочительного инструмента. По типу тянущего устройства различают: Ø станы с прямолинейным движением протягиваемого материала: § цепные, § реечные, § гидравлические; Ø станы с наматыванием протягиваемого материала на барабан (барабанные): § однобарабанные, § многобарабанные.

2. 2. 2 Волочение Оборудование и инструмент для волочения ГЛАЗОК – отверстие на волоке в виде конусов. МАТРИЦА (волочильная доска) – волочильный инструмент, выполненный в виде диска, в котором сделан один глазок. ВОЛОКА – волочильный инструмент, выполненный в виде диска, в котором сделано несколько отверстий в виде конусов ( глазков). ФИЛЬЕРА – волочильная доска со вставным глазком.

2. 2 Основные методы 2. 2. 3 СВОБОДНАЯ КОВКА – метод ОМД, заключающийся в пластической деформации нагретого до определенной температуры материала под действием периодических ударов или статических воздействий ковочного инструмента. При ковке обрабатываемый материал свободно течет в пространстве между бойками в направлении, где он встречает наименьшее сопротивление.

2. 2. 3 Свободная ковка ВИДЫ свободной ковки: 1) Ручная как древнейший способ ОМД сохранилась в настоящее время в мелких ремонтных мастерских. 2) Машинная Применяется для изготовления мелких поковок (массой до 30 кг). применяется: v на производстве и осуществляется на молотах и прессах; v для изготовления поковок различных типоразмеров; v при изготовлении изделий массой более 30 кг.

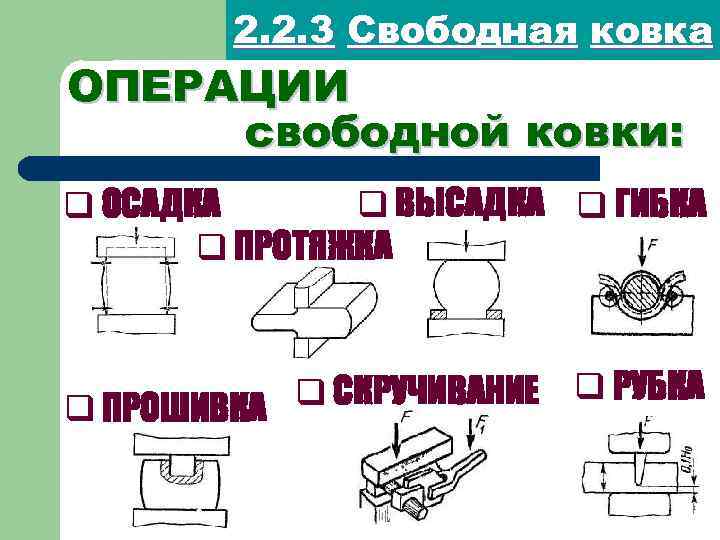

2. 2. 3 Свободная ковка ОПЕРАЦИИ свободной ковки: q ВЫСАДКА q ГИБКА q ОСАДКА q ПРОТЯЖКА q СКРУЧИВАНИЕ q РУБКА q ПРОШИВКА

2. 2. 3 Свободная ковка ОПЕРАЦИИ свободной ковки: 1) Осадка –уменьшение высоты заготовки при увеличении площади поперечного сечения. Осуществляется с полным перекрытием инструментом (бойками) всей заготовки. Применяется для получения: v дисков; v зубчатых колес; v и других изделий.

2. 2. 3 Свободная ковка ОПЕРАЦИИ свободной ковки: 2) Высадка уменьшение высоты заготовки – при утолщении поковки конце или середине. на С этой целью деформациюзаготовки на некоторой ее части ограничивают подкладкой кольцевых плит, закрепляемых на бойках. Применяется для получения: v болтов; v деталей с буртами; v деталей с фланцами и др.

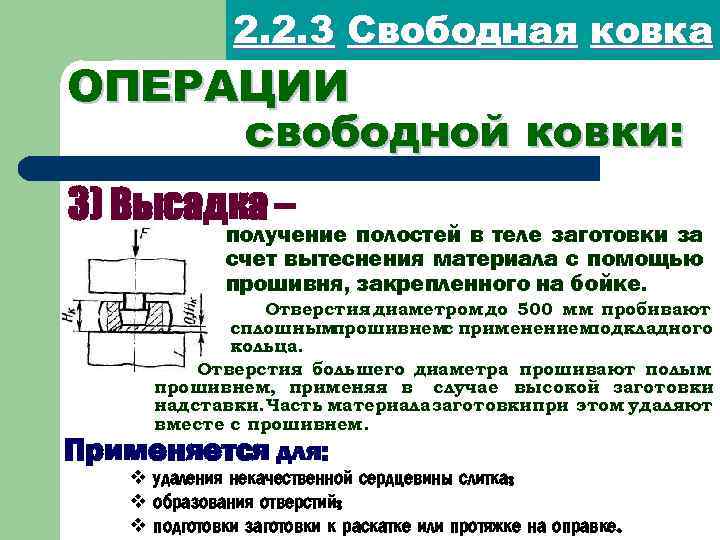

2. 2. 3 Свободная ковка ОПЕРАЦИИ свободной ковки: 3) Высадка – получение полостей в теле заготовки за счет вытеснения материала с помощью прошивня, закрепленного на бойке. Отверстия диаметром до 500 мм пробивают сплошным прошивнем применением с подкладного кольца. Отверстия большего диаметра прошивают полым прошивнем, применяя в случае высокой заготовки надставки. Часть материала заготовкипри этом удаляют вместе с прошивнем. Применяется для: v удаления некачественной сердцевины слитка; v образования отверстий; v подготовки заготовки к раскатке или протяжке на оправке.

2. 2. 3 Свободная ковка ОПЕРАЦИИ свободной ковки: 4) Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы. Осуществляется с помощью: o подкладных опор; o подкладных штампов; o и других приспособлений. Применяется для изготовления: v угольников; v скоб; коленчатый вал v крюков и др. изделий.

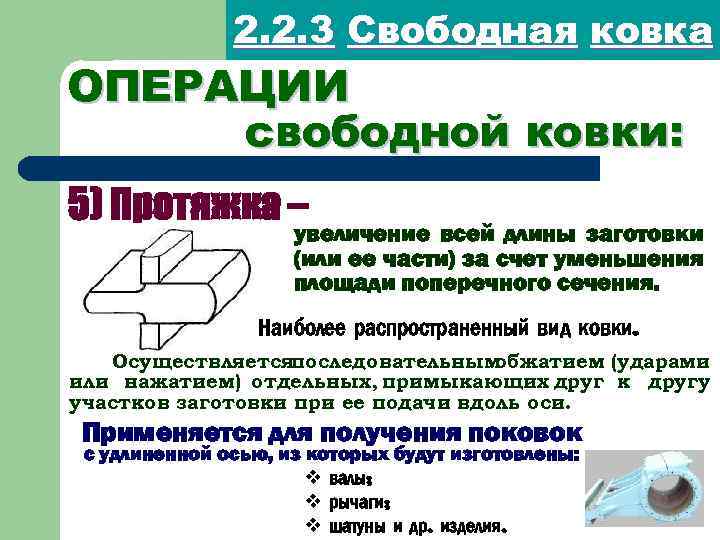

2. 2. 3 Свободная ковка ОПЕРАЦИИ свободной ковки: 5) Протяжка – увеличение всей длины заготовки (или ее части) за счет уменьшения площади поперечного сечения. Наиболее распространенный вид ковки. Осуществляетсяпоследовательным обжатием (ударами или нажатием) отдельных, примыкающих друг к другу участков заготовки при ее подачи вдоль оси. Применяется для получения поковок с удлиненной осью, из которых будут изготовлены: v валы; v рычаги; v шатуны и др. изделия.

2. 2. 3 Свободная ковка Разновидности протяжки: a) Раскатка – увеличение наружного и внутреннего диаметра кольцевой заготовки при вращении за счет уменьшения ее толщины с помощью бойка и оправки. При этом ширина кольца немного увеличивается. Инструменты для раскатки: Применяется для получения поковок, из которых будут изготовлены: ü плоский боёк; ü оправка; ü люнет. v кольца; v бандажи; v барабаны и другие изделия.

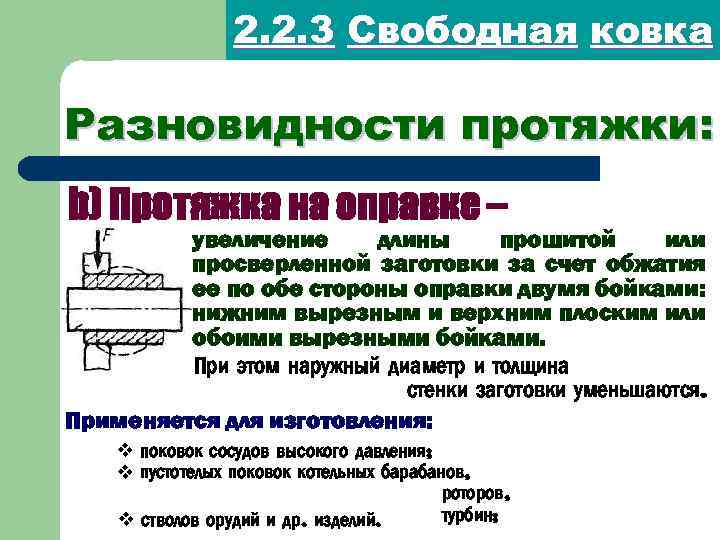

2. 2. 3 Свободная ковка Разновидности протяжки: b) Протяжка на оправке – увеличение длины прошитой или просверленной заготовки за счет обжатия ее по обе стороны оправки двумя бойками: нижним вырезным и верхним плоским или обоими вырезными бойками. При этом наружный диаметр и толщина стенки заготовки уменьшаются. Применяется для изготовления: v поковок сосудов высокого давления; v пустотелых поковок котельных барабанов, роторов, турбин; v стволов орудий и др. изделий.

2. 2. 3 Свободная ковка Разновидности протяжки: c) Разгонка – увеличение ширины части заготовки за счет уменьшения ее толщины.

2. 2. 3 Свободная ковка ОПЕРАЦИИ свободной ковки: 6) Рубка – операция отделения одной части заготовки от другой путем внедрения в тело заготовки деформирующего инструмента. Рубка заготовки проводится топором, после чего заготовка кантуется на 180 о и разделяется окончательно. Применяется для: v удаления прибыльной и донной частей слитка; v удаления лишних концов поковок; v разделение длинной поковки на более короткие части.

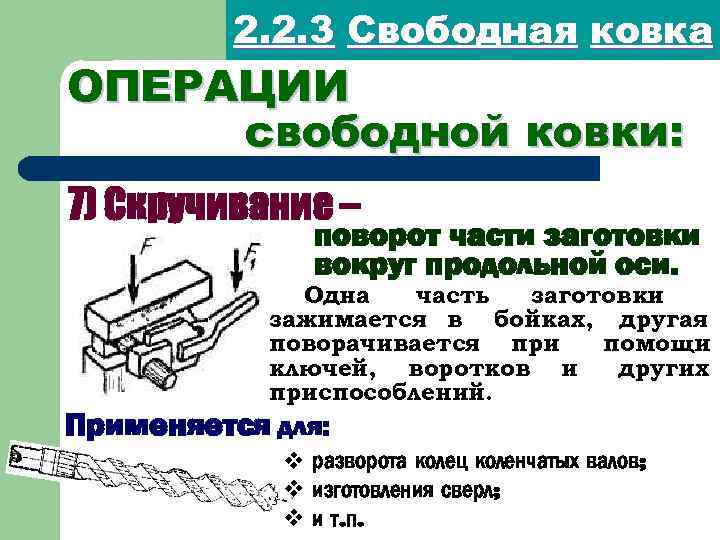

2. 2. 3 Свободная ковка ОПЕРАЦИИ свободной ковки: 7) Скручивание – поворот части заготовки вокруг продольной оси. Одна часть заготовки зажимается в бойках, другая поворачивается при помощи ключей, воротков и других приспособлений. Применяется для: v разворота колец коленчатых валов; v изготовления сверл; v и т. п.

2. 2 Основные методы 2. 2. 4 ШТАМПОВКА – метод ОМД, заключающийся в формообразовании поковки путем пластической деформации заготовки с помощью штампов, рабочая полость которых определяют конфигурацию конечного изделия. В отличие от свободной ковки течение металла заготовки в штампе ограничивается поверхностями полости штампа (ручьями).

2. 2. 4 Штамповка ИНСТРУМЕНТ штамповки ШТАМПЫ (для объемной штамповки) – инструмент, состоящий из верхней и нижней частей, ручьи которых в конечный момент штамповки при смыкании образуют единую замкнутую полость, соответствующую по конфигурации поковке. Штампы бывают: v открытые; v закрытые; v для выдавливания.

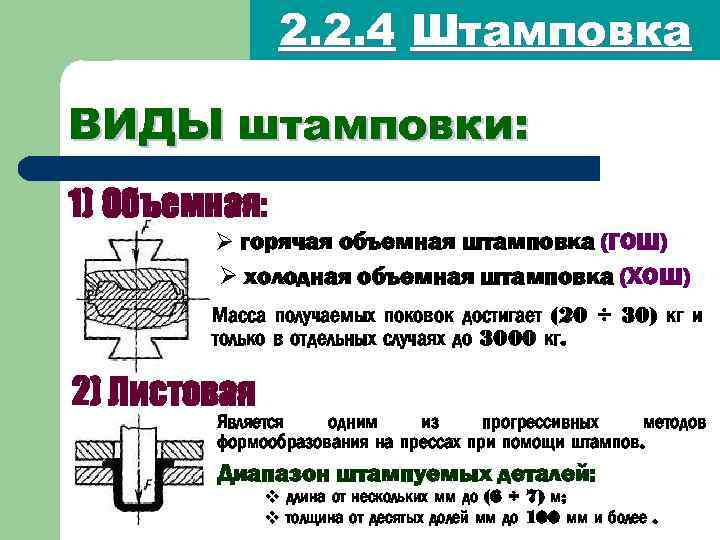

2. 2. 4 Штамповка ВИДЫ штамповки: 1) Объемная: Ø горячая объемная штамповка (ГОШ) Ø холодная объемная штамповка (ХОШ) Масса получаемых поковок достигает (20 ÷ 30) кг и только в отдельных случаях до 3000 кг. 2) Листовая Является одним из прогрессивных методов формообразования на прессах при помощи штампов. Диапазон штампуемых деталей: v длина от нескольких мм до (6 ÷ 7) м; v толщина от десятых долей мм до 100 мм и более.

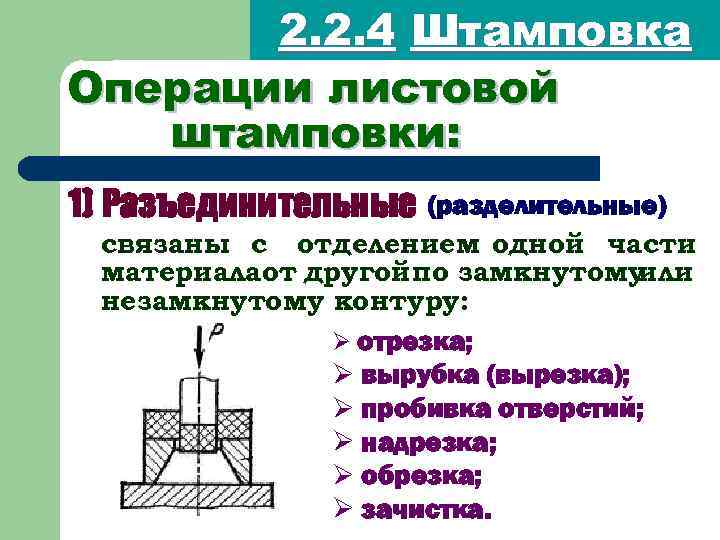

2. 2. 4 Штамповка Операции листовой штамповки: 1) Разъединительные (разделительные) связаны с отделением одной части материалаот другой по замкнутому или незамкнутому контуру: Ø отрезка; Ø вырубка (вырезка); Ø пробивка отверстий; Ø надрезка; Ø обрезка; Ø зачистка.

2. 2. 4 Штамповка Операции листовой штамповки: 2) Формоизменяющие превращают плоскую заготовку в пространственнуюдеталь требуемой формы без необходимогоизменения толщины материала заготовки: Ø гибка; Ø вытяжка; Ø правка; Ø отбортовка; Ø формовка; Ø рельефная штамповка.

2. 2. 4 Штамповка Операции листовой штамповки: 3) Прессовые связаны с изменением толщины заготовки: Ø чеканка; Ø разметка (кернение); 4) Комбинированныеклеймение (маркировка); Ø совмещение Ø холодное выдавливание. нескольких технологических операции листовой штамповки, например: Ø отрезка + гибка; Ø вырубка + вытяжка; Ø и т. п.

2. 2 Основные методы 2. 2. 5 ПРЕССОВАНИЕ – метод ОМД, заключающийся в выдавливании (экструзии) находящегося в полости контейнера материала через одно (или нескольких) отверстий матрицы. При прессовании одна из самых благоприятных схем нагружения – всестороннее неравномерное сжатие, обеспечивающее максимальную пластичность заготовки. Это позволяет обрабатывать без опасности разрушения мало пластичные и даже хрупкие материалы, недеформируемые другими методами ОМД.

2. 2. 5 Прессование ВИДЫ прессования: 1) Прямое: направление выдавливаемого материала через отверстие матрицы совпадает с направлением движения пуансона. При прямом прессовании качество поверхностивыше, чем при обратном, но большее усилие.

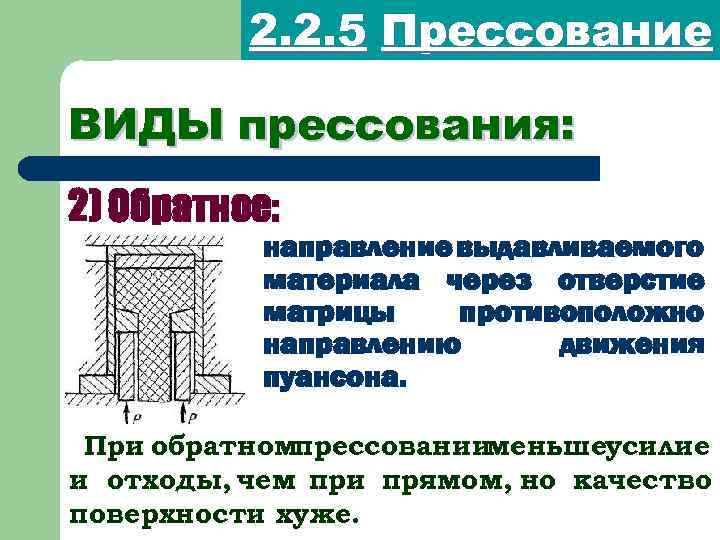

2. 2. 5 Прессование ВИДЫ прессования: 2) Обратное: направление выдавливаемого материала через отверстие матрицы противоположно направлению движения пуансона. При обратномпрессованиименьшеусилие и отходы, чем при прямом, но качество поверхности хуже.

2. 2. 5 Прессование ВИДЫ прессования: 3) Совмещенное с прошивкой: Применяется для прессования пустотелых профилей.

3 Технологии сварочного производства 3. 1 Общие сведения СВАРКА – технологический процесс получения неразъемного соединения деталей, осуществляемый за счет использования межатомных сил сцепления. СВАРИВАЕМОСТЬ – технологическое свойство, характеризующее способность металлов и сплавов образовывать сварное соединение, надежное в эксплуатации.

3 Технологии сварочного производства 3. 1 Общие сведения Наилучшей свариваемостью обладают металлы с: • хорошей взаимной растворимостью, • высокой теплопроводностью, • незначительным коэффициентом линейного и объемного расширения, • малой усадкой.

3 Технологии сварочного производства 3. 1 Общие сведения Свариваемость сталей: Ø хорошо сваривающиеся – с содержанием углерода до 0, 30%; Ø удовлетворительно сваривающиеся – с содержанием углерода от 0, 30 до 0, 42%; Ø ограниченно сваривающиеся – с содержанием углерода от 0, 42 до 0, 55%; Ø плохо сваривающиеся – с содержанием углерода свыше 0, 55%. При одинаковом содержании углерода свариваемость легированных сталей хуже углеродистых и после сварки необходимо производить термическую обработку.

3 Технологии сварочного производства 3. 2 Классификация методов сварки 3. 2. 1 По состоянию металла в зоне сварки: a) Сварка плавлением (термическая): • кромки соединяемых деталей и дополнительный (присадочный) металл, применяемый для заполнения зазора между ними, нагреваются до расплавления; • после перемешивания основного и дополнительного металлов получается общая сварочная ванна; • в результате охлаждения и затвердевания этой ванны образуется прочное соединение металлических деталей.

3 Технологии сварочного производства 3. 2 Классификация методов сварки 3. 2. 1 По состоянию металла в зоне сварки: b) Сварка давлением (пластическая): • кромки соединяемых поверхностей детали нагревается только до пластического состояния, то есть ниже температуры плавления; • после нагрева к месту сварки необходимо приложить давление, вызывающее пластическую деформацию; • в процессе деформации происходит смятие неровностей и разрушение оксидных пленок, что обеспечивает плотный контакт между соединяемыми деталями и возникновение межатомных связей.

3 Технологии сварочного производства 3. 2 Классификация методов сварки 3. 2. 2 По виду энергии, используемой для местного нагрева металла: § электрическая, § механическая, § химическая, § электромеханическая, § химико-механическая.

3 Технологии сварочного производства 3. 3 Виды сварных соединений и швов СВАРНОЕ СОЕДИНЕНИЕ – совокупность деталей, соединенных сварным швом. СВАРНОЙ ШОВ – место соединения детали, образовавшееся в результате сварки.

3 Технологии сварочного производства 3. 3 Виды сварных соединений и швов ОКОЛОШОВНАЯ ЗОНА (зона термического влияния) – часть свариваемого металла, прилегающего к шву.

3. 3 Виды сварочных соединений и швов 3. 3. 1 Типы сварных соединений по взаиморасположению свариваемых частей § Стыковые § Тавровые § Внахлестку § Угловые

3. 3 Виды сварочных соединений и швов 3. 3. 2 Виды сварных соединений по отношению к направлению действующей нагрузки § фланговые, § лобовые, § косые.

3. 3 Виды сварочных соединений и швов 3. 3. 3 Типы сварных швов В зависимости от расположения на изделии: § нижние, § потолочные; В зависимости от расположения в пространстве: §горизонтальные, § вертикальные.

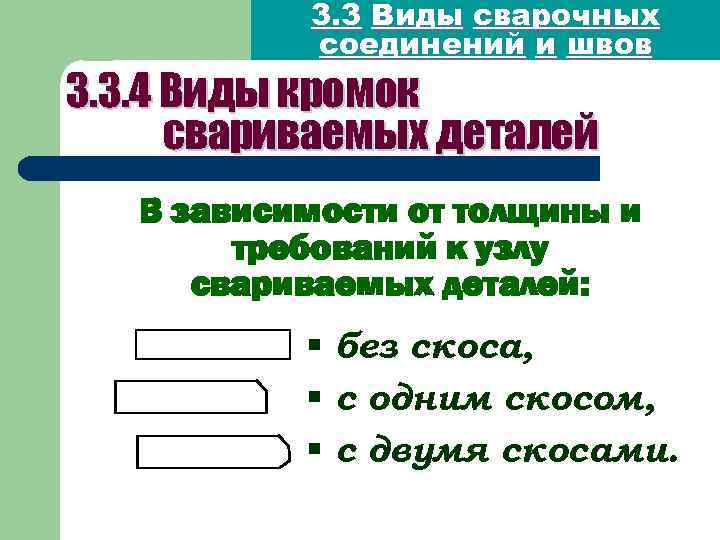

3. 3 Виды сварочных соединений и швов 3. 3. 4 Виды кромок свариваемых деталей В зависимости от толщины и требований к узлу свариваемых деталей: § без скоса, § с одним скосом, § с двумя скосами.

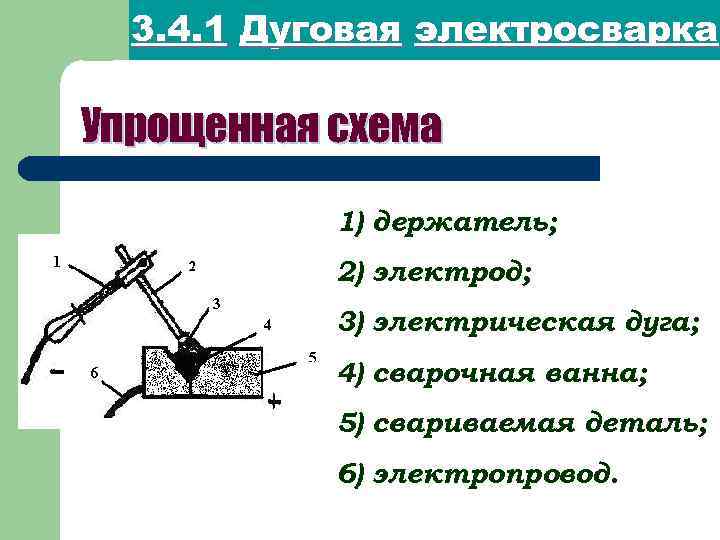

3. 4 Основные методы сварочного производства 3. 4. 1 Дуговая электросварка – метод сварки, при котором местный нагрев и расплавление свариваемых частей осуществляется электрической дугой. СВАРОЧНАЯ ДУГА – мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла, характеризующийся ярким свечениеми высокой температурой.

3. 4. 1 Дуговая электросварка Упрощенная схема 1) держатель; 2) электрод; 3) электрическая дуга; 4) сварочная ванна; 5) свариваемая деталь; 6) электропровод.

3. 4. 1 Дуговая электросварка Классификация По роду материала электрода: • сварка неплавящимся (угольным или вольфрамовым) электродом; • сварка плавящимся металлическим электродом.

3. 4. 1 Дуговая электросварка Классификация В зависимости от способа защиты расплавленного металла от воздействия воздуха: Ø сварка защищенной дугой; Ø сварка защищенными электродами; Ø сварка в среде защитного газа; Ø сварка под слоем флюса. В зависимости от степени механизации процесса: Ø ручная; Ø полуавтоматическая; Ø автоматическая.

3. 4. 1 Дуговая электросварка Разновидности В среде защитного газа Автоматическая под слоем флюса

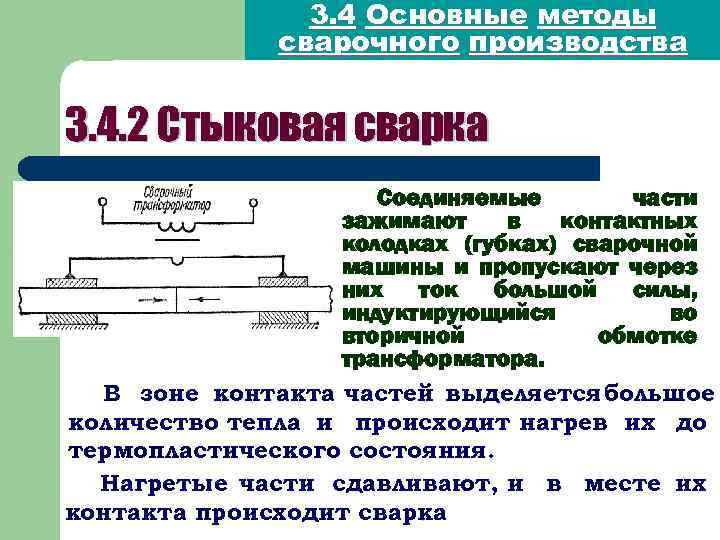

3. 4 Основные методы сварочного производства 3. 4. 2 Стыковая сварка Соединяемые части зажимают в контактных колодках (губках) сварочной машины и пропускают через них ток большой силы, индуктирующийся во вторичной обмотке трансформатора. В зоне контакта частей выделяется большое количество тепла и происходит нагрев их до термопластического состояния. Нагретые части сдавливают, и в месте их контакта происходит сварка.

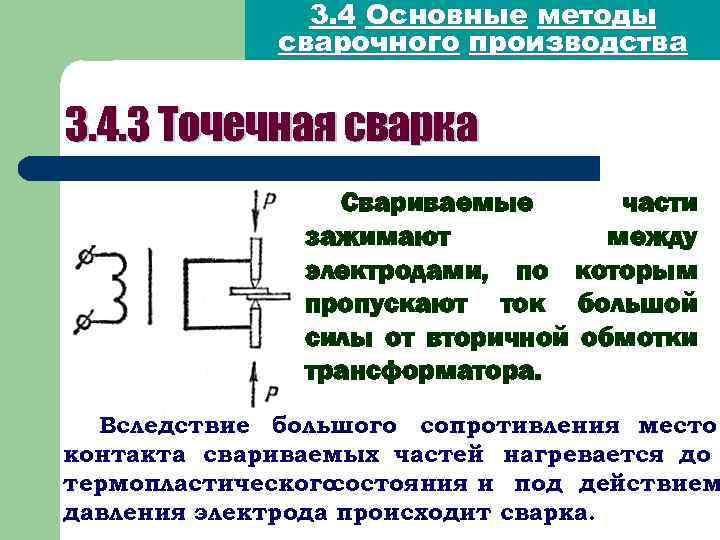

3. 4 Основные методы сварочного производства 3. 4. 3 Точечная сварка Свариваемые части зажимают между электродами, по которым пропускают ток большой силы от вторичной обмотки трансформатора. Вследствие большого сопротивления место контакта свариваемых частей нагревается до термопластического состояния и под действием давления электрода происходит сварка.

3. 4 Основные методы сварочного производства 3. 4. 4 Роликовая (шовная) сварка Используется для сварки листов толщиной 50 мм. При этом шов получается узким с ограниченной зоной термического влияния.

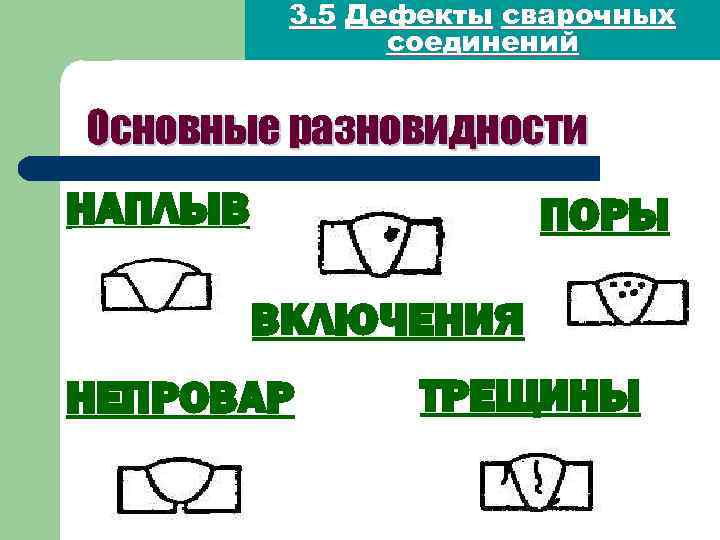

3. 5 Дефекты сварочных соединений Основные разновидности НАПЛЫВ ПОРЫ ВКЛЮЧЕНИЯ НЕПРОВАР ТРЕЩИНЫ

___________ Lection 6 (FXT).ppt