Шпонки 1.ppt

- Количество слайдов: 45

Шпоночные соединения Шпоночным называется соединение зацеплением с помощью шпонки соосных деталей с цилиндрическими (коническими) поверхностями контакта. Применение: для передачи вращающего момента между валом и ступицей, когда к точности центрирования не предъявляются особых требований Шпонка – деталь, устанавливаемая в пазах двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих деталей

Шпоночные соединения Шпоночным называется соединение зацеплением с помощью шпонки соосных деталей с цилиндрическими (коническими) поверхностями контакта. Применение: для передачи вращающего момента между валом и ступицей, когда к точности центрирования не предъявляются особых требований Шпонка – деталь, устанавливаемая в пазах двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих деталей

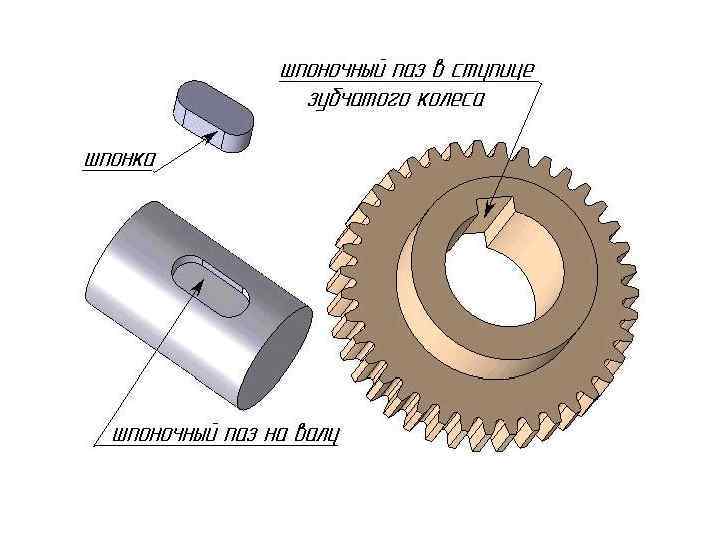

Шпоночное соединение зубчатого колеса с валом

Шпоночное соединение зубчатого колеса с валом

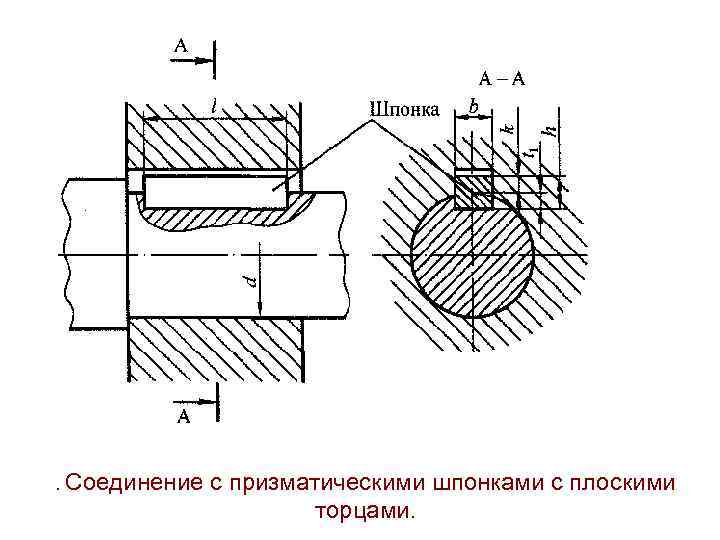

. Соединение с призматическими шпонками с плоскими торцами.

. Соединение с призматическими шпонками с плоскими торцами.

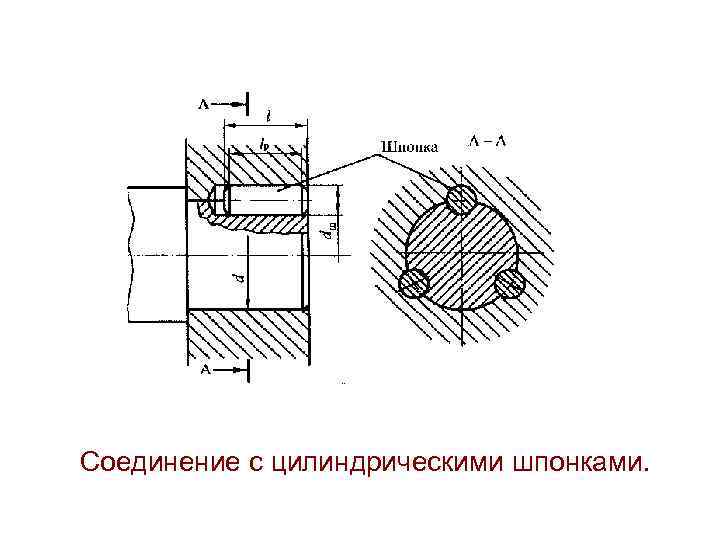

Соединение с цилиндрическими шпонками.

Соединение с цилиндрическими шпонками.

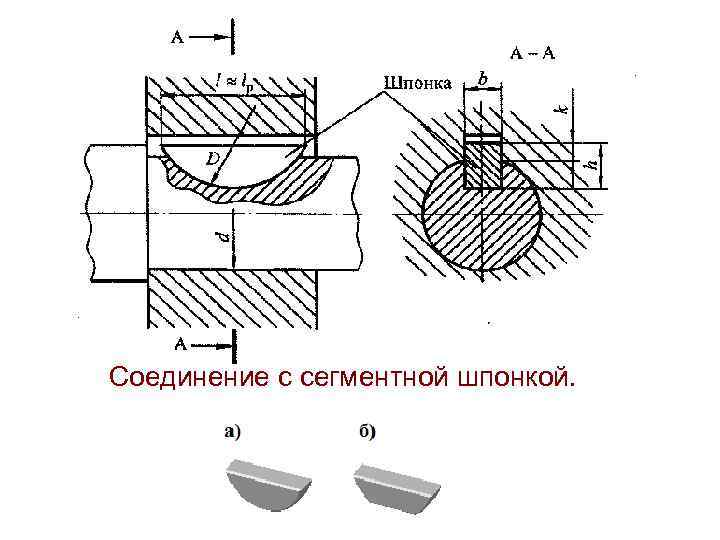

Соединение с сегментной шпонкой.

Соединение с сегментной шпонкой.

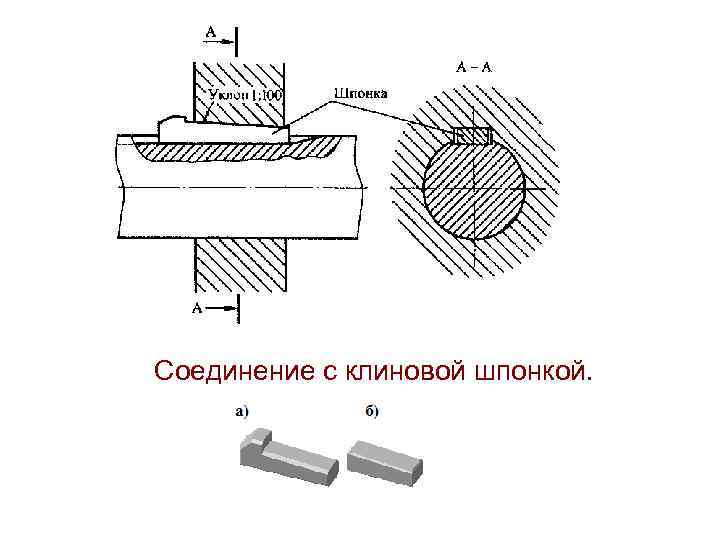

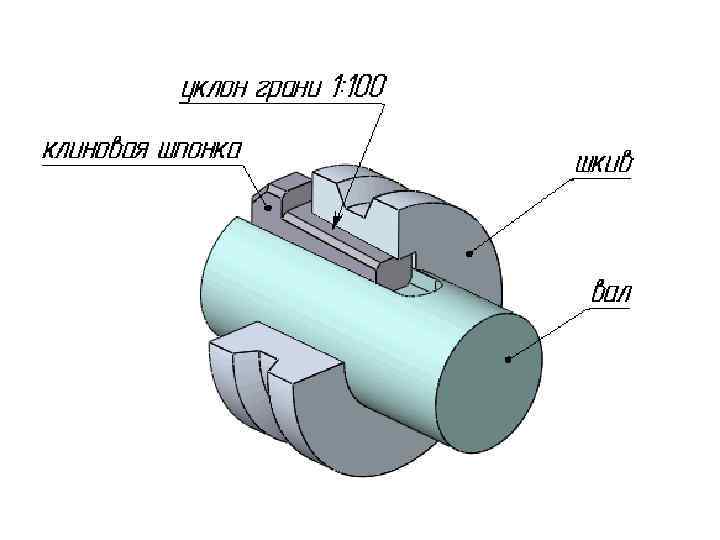

Соединение с клиновой шпонкой.

Соединение с клиновой шпонкой.

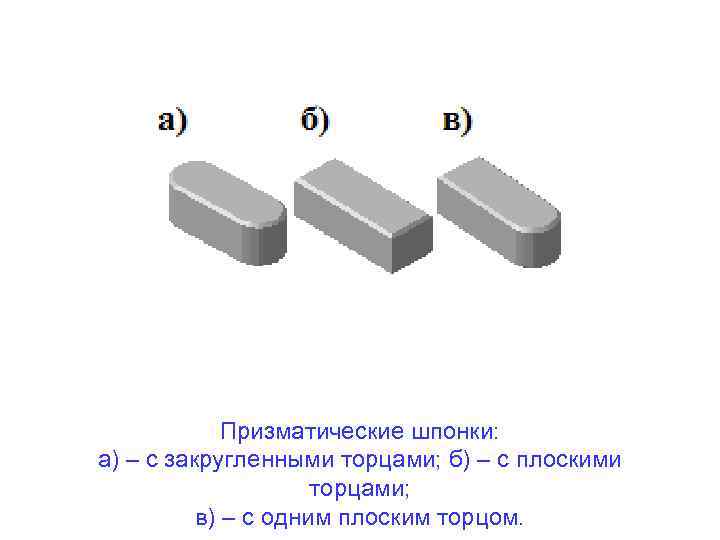

Призматические шпонки: а) – с закругленными торцами; б) – с плоскими торцами; в) – с одним плоским торцом.

Призматические шпонки: а) – с закругленными торцами; б) – с плоскими торцами; в) – с одним плоским торцом.

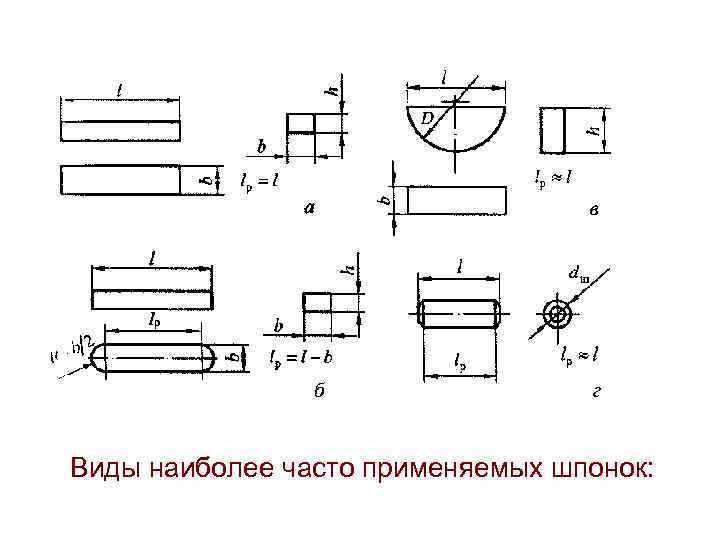

Виды наиболее часто применяемых шпонок:

Виды наиболее часто применяемых шпонок:

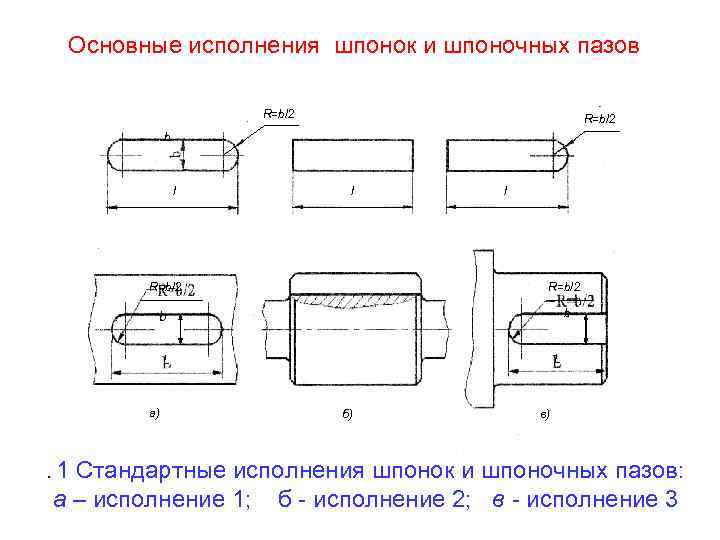

Основные исполнения шпонок и шпоночных пазов R=b/2 b l l l R=b/2 b b L L а) . 1 б) в) Стандартные исполнения шпонок и шпоночных пазов: а – исполнение 1; б - исполнение 2; в - исполнение 3

Основные исполнения шпонок и шпоночных пазов R=b/2 b l l l R=b/2 b b L L а) . 1 б) в) Стандартные исполнения шпонок и шпоночных пазов: а – исполнение 1; б - исполнение 2; в - исполнение 3

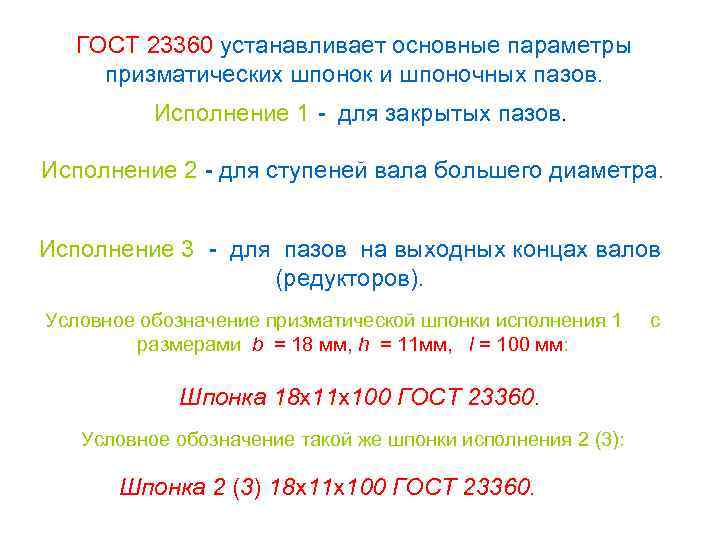

ГОСТ 23360 устанавливает основные параметры призматических шпонок и шпоночных пазов. Исполнение 1 - для закрытых пазов. Исполнение 2 - для ступеней вала большего диаметра. Исполнение 3 - для пазов на выходных концах валов (редукторов). Условное обозначение призматической шпонки исполнения 1 размерами b = 18 мм, h = 11 мм, l = 100 мм: Шпонка 18 х11 х100 ГОСТ 23360. Условное обозначение такой же шпонки исполнения 2 (3): Шпонка 2 (3) 18 х11 х100 ГОСТ 23360. с

ГОСТ 23360 устанавливает основные параметры призматических шпонок и шпоночных пазов. Исполнение 1 - для закрытых пазов. Исполнение 2 - для ступеней вала большего диаметра. Исполнение 3 - для пазов на выходных концах валов (редукторов). Условное обозначение призматической шпонки исполнения 1 размерами b = 18 мм, h = 11 мм, l = 100 мм: Шпонка 18 х11 х100 ГОСТ 23360. Условное обозначение такой же шпонки исполнения 2 (3): Шпонка 2 (3) 18 х11 х100 ГОСТ 23360. с

Две группы шпоночных соединений. - ненапряженные, -напряженные. В ненапряженных соединениях ступицы устанавливают на вал с натягом , для обеспечения центрирования и исключения контактной коррозии. Напряженные соединения вызывают радиальное смещение ступиц относительно валов, что приводит к появлению дисбаланса. Различают неподвижные и подвижные шпоночные соединения. В неподвижных соединениях ступицы не могут перемещаться на валу в осевом направлении, у подвижных соединений могут.

Две группы шпоночных соединений. - ненапряженные, -напряженные. В ненапряженных соединениях ступицы устанавливают на вал с натягом , для обеспечения центрирования и исключения контактной коррозии. Напряженные соединения вызывают радиальное смещение ступиц относительно валов, что приводит к появлению дисбаланса. Различают неподвижные и подвижные шпоночные соединения. В неподвижных соединениях ступицы не могут перемещаться на валу в осевом направлении, у подвижных соединений могут.

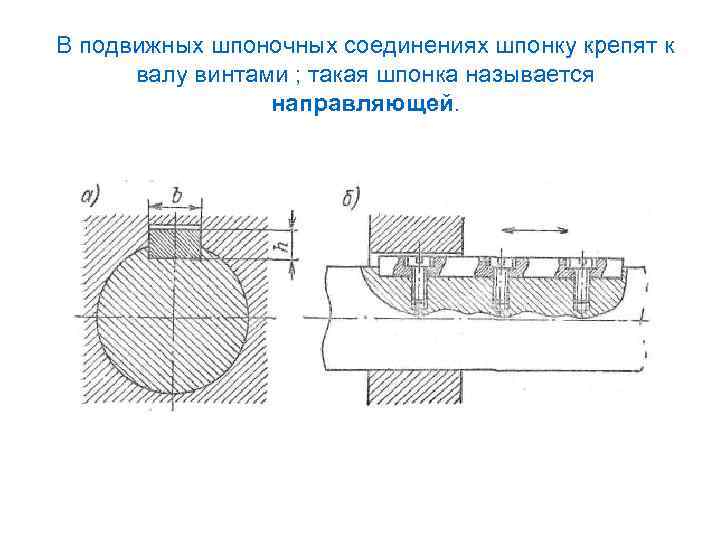

В подвижных шпоночных соединениях шпонку крепят к валу винтами ; такая шпонка называется направляющей.

В подвижных шпоночных соединениях шпонку крепят к валу винтами ; такая шпонка называется направляющей.

Соединение призматическими шпонками Достоинства: простота конструкции и низкая стоимость. Недостатки: вал и ступица ослаблены шпоночными пазами; в зоне шпоночного паза возникает концентрация напряжений, что снижает усталостную прочность деталей соединения; трудно обеспечить их взаимозаменяемость, что вызывает необходимость ручной подгонки или подбора шпонки по пазу; малонадежная работа соединений при ударных, реверсивных и циклических нагрузок.

Соединение призматическими шпонками Достоинства: простота конструкции и низкая стоимость. Недостатки: вал и ступица ослаблены шпоночными пазами; в зоне шпоночного паза возникает концентрация напряжений, что снижает усталостную прочность деталей соединения; трудно обеспечить их взаимозаменяемость, что вызывает необходимость ручной подгонки или подбора шпонки по пазу; малонадежная работа соединений при ударных, реверсивных и циклических нагрузок.

Шпонки изготовляют из углеродистых сталей 45 и 50 светлого проката или чистотянутых профилей. В сильно нагруженных соединениях - из легированных сталей, например, из стали 40 Х с термической обработкой до твердости 35 – 45 НRС. Ширину и высоту выбирают в зависимости от диаметра соединения. Глубина врезания шпонки в ступицу k ≈ 0, 43 h при диаметре d < 40 мм и k≈ 0, 4 h при d ≥ 40 мм. В расчетах принимают заглубление шпонки в вал t 1≈ 0, 6 h, а в ступицу k=0, 4 h.

Шпонки изготовляют из углеродистых сталей 45 и 50 светлого проката или чистотянутых профилей. В сильно нагруженных соединениях - из легированных сталей, например, из стали 40 Х с термической обработкой до твердости 35 – 45 НRС. Ширину и высоту выбирают в зависимости от диаметра соединения. Глубина врезания шпонки в ступицу k ≈ 0, 43 h при диаметре d < 40 мм и k≈ 0, 4 h при d ≥ 40 мм. В расчетах принимают заглубление шпонки в вал t 1≈ 0, 6 h, а в ступицу k=0, 4 h.

ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ. . Основным критерием работоспособности шпоночных соединений является прочность Размеры шпонок и пазов в ГОСТах подобраны из условия прочности на смятие, поэтому основной проверочный расчет шпоночных соединений является расчет на смятие. Проверку шпонок на срез обычно не производят, так как это условие удовлетворяется при использовании стандартных сечений шпонок и рекомендуемых значений.

ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ. . Основным критерием работоспособности шпоночных соединений является прочность Размеры шпонок и пазов в ГОСТах подобраны из условия прочности на смятие, поэтому основной проверочный расчет шпоночных соединений является расчет на смятие. Проверку шпонок на срез обычно не производят, так как это условие удовлетворяется при использовании стандартных сечений шпонок и рекомендуемых значений.

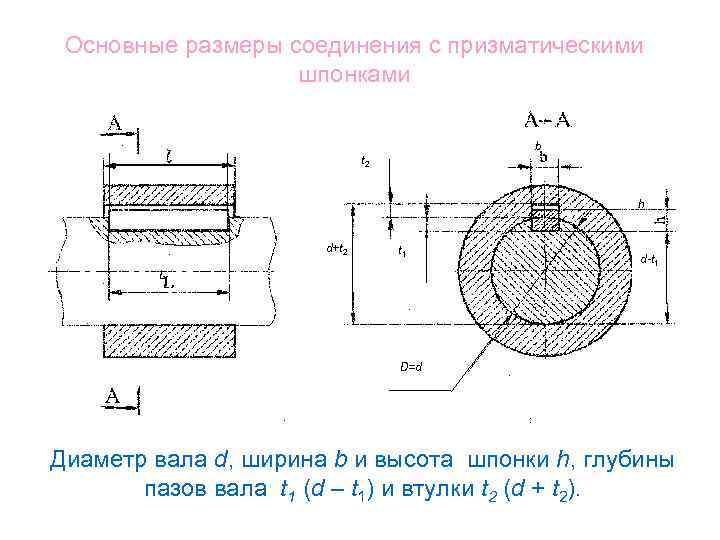

Основные размеры соединения с призматическими шпонками b t 2 h d+t 2 t 1 d-t 1 L D=d Диаметр вала d, ширина b и высота шпонки h, глубины пазов вала t 1 (d – t 1) и втулки t 2 (d + t 2).

Основные размеры соединения с призматическими шпонками b t 2 h d+t 2 t 1 d-t 1 L D=d Диаметр вала d, ширина b и высота шпонки h, глубины пазов вала t 1 (d – t 1) и втулки t 2 (d + t 2).

Вращающий момент вызывает напряжения среза по сечению А-А и напряжение смятия σсм на боковых гранях шпонки и пазов ступицы и вала. Расчетная схема соединения с призматической шпонкой.

Вращающий момент вызывает напряжения среза по сечению А-А и напряжение смятия σсм на боковых гранях шпонки и пазов ступицы и вала. Расчетная схема соединения с призматической шпонкой.

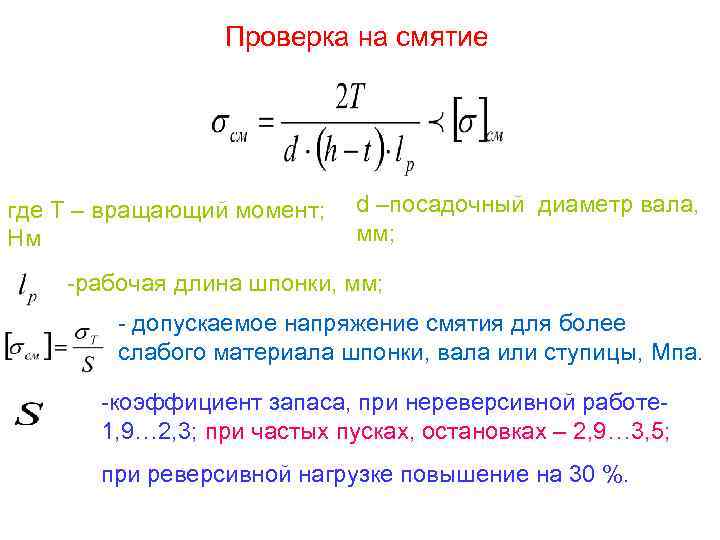

Проверка на смятие где Т – вращающий момент; Нм d –посадочный диаметр вала, мм; -рабочая длина шпонки, мм; - допускаемое напряжение смятия для более слабого материала шпонки, вала или ступицы, Мпа. -коэффициент запаса, при нереверсивной работе 1, 9… 2, 3; при частых пусках, остановках – 2, 9… 3, 5; при реверсивной нагрузке повышение на 30 %.

Проверка на смятие где Т – вращающий момент; Нм d –посадочный диаметр вала, мм; -рабочая длина шпонки, мм; - допускаемое напряжение смятия для более слабого материала шпонки, вала или ступицы, Мпа. -коэффициент запаса, при нереверсивной работе 1, 9… 2, 3; при частых пусках, остановках – 2, 9… 3, 5; при реверсивной нагрузке повышение на 30 %.

Если вал и ступица выполнены из стали, а шпонка- из чистотянутой стали 45, Если ступицы выполняют из других материалов, предел текучести меняют. Например, если ступица выполнена из серого чугуна СЧ 20, а вал и шпонка стальные

Если вал и ступица выполнены из стали, а шпонка- из чистотянутой стали 45, Если ступицы выполняют из других материалов, предел текучести меняют. Например, если ступица выполнена из серого чугуна СЧ 20, а вал и шпонка стальные

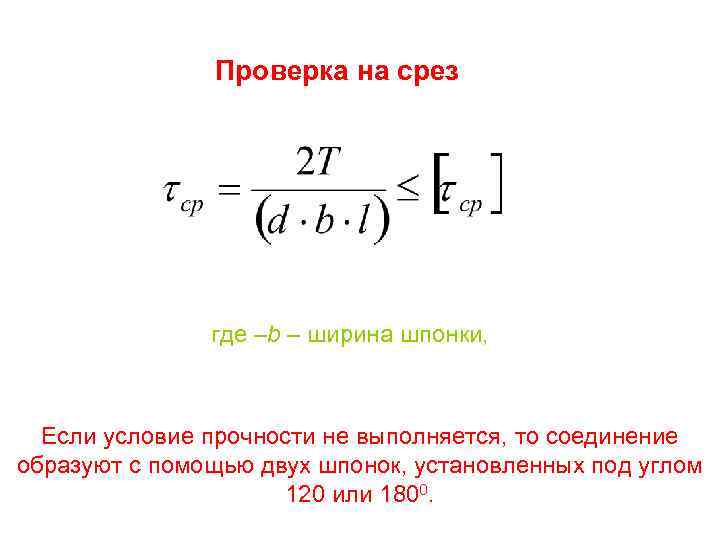

Проверка на срез где –b – ширина шпонки, Если условие прочности не выполняется, то соединение образуют с помощью двух шпонок, установленных под углом 120 или 1800.

Проверка на срез где –b – ширина шпонки, Если условие прочности не выполняется, то соединение образуют с помощью двух шпонок, установленных под углом 120 или 1800.

Соединения сегментными шпонками. Применяют при серийном и крупносерийном производстве. ДОСТОИНСТВА - простота конструкции; взаимозаменяемость и технологичность конструкции; устойчивость положения шпонки в глубоком пазу вала исключает возможность перекоса. НЕДОСТАТКИ -необходимость глубокой канавки на валу ослабляет вал; малая длина шпонки ограничивает нагрузочную способность соединения.

Соединения сегментными шпонками. Применяют при серийном и крупносерийном производстве. ДОСТОИНСТВА - простота конструкции; взаимозаменяемость и технологичность конструкции; устойчивость положения шпонки в глубоком пазу вала исключает возможность перекоса. НЕДОСТАТКИ -необходимость глубокой канавки на валу ослабляет вал; малая длина шпонки ограничивает нагрузочную способность соединения.

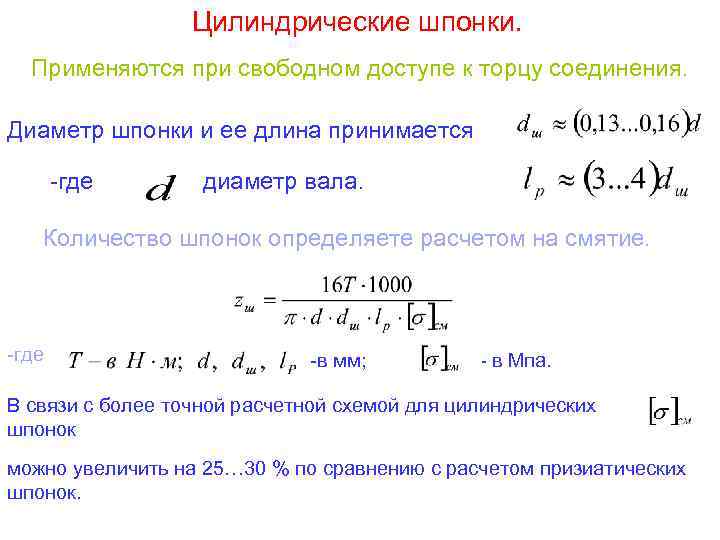

Цилиндрические шпонки. Применяются при свободном доступе к торцу соединения. Диаметр шпонки и ее длина принимается -где диаметр вала. Количество шпонок определяете расчетом на смятие. -где -в мм; - в Мпа. В связи с более точной расчетной схемой для цилиндрических шпонок можно увеличить на 25… 30 % по сравнению с расчетом призиатических шпонок.

Цилиндрические шпонки. Применяются при свободном доступе к торцу соединения. Диаметр шпонки и ее длина принимается -где диаметр вала. Количество шпонок определяете расчетом на смятие. -где -в мм; - в Мпа. В связи с более точной расчетной схемой для цилиндрических шпонок можно увеличить на 25… 30 % по сравнению с расчетом призиатических шпонок.

Поля допусков шпонок и пазов нормированы по ГОСТ 2336078, ГОСТ 24068 -80, ГОСТ 24071 -80. Посадки по ширине b осуществляются по h для любых типов соединений, что дает возможность стандартизировать и выпускать шпонки в массовом порядке. Посадки назначаются в зависимости от служебного назначения шпонки по трем схемам расположения полей допусков. Посадки на шпоночные соединения выполняются в системе вала. Валом является шпонка, соединяемая с двумя пазами (отверстиями) по посадкам разного характера: с пазом вала более плотная, с пазом втулки более свободная. Разный характер соединения обеспечивается различными полями допусков пазов (отверстий).

Поля допусков шпонок и пазов нормированы по ГОСТ 2336078, ГОСТ 24068 -80, ГОСТ 24071 -80. Посадки по ширине b осуществляются по h для любых типов соединений, что дает возможность стандартизировать и выпускать шпонки в массовом порядке. Посадки назначаются в зависимости от служебного назначения шпонки по трем схемам расположения полей допусков. Посадки на шпоночные соединения выполняются в системе вала. Валом является шпонка, соединяемая с двумя пазами (отверстиями) по посадкам разного характера: с пазом вала более плотная, с пазом втулки более свободная. Разный характер соединения обеспечивается различными полями допусков пазов (отверстий).

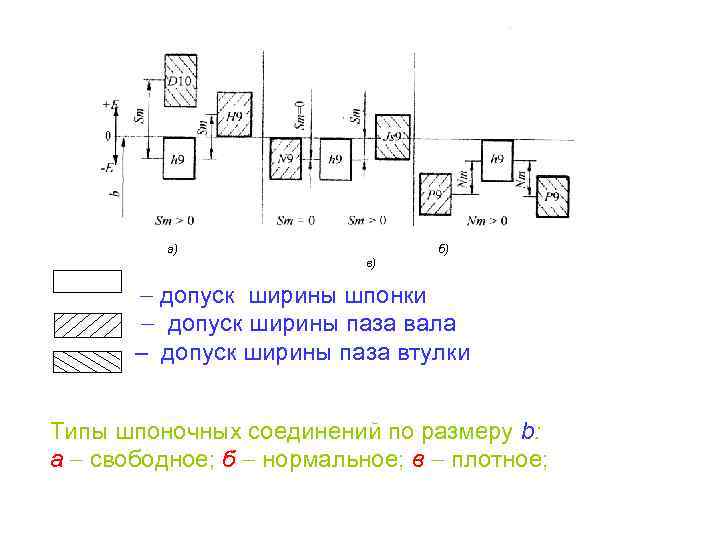

а) б) в) допуск ширины шпонки допуск ширины паза вала – допуск ширины паза втулки Типы шпоночных соединений по размеру b: а свободное; б нормальное; в плотное;

а) б) в) допуск ширины шпонки допуск ширины паза вала – допуск ширины паза втулки Типы шпоночных соединений по размеру b: а свободное; б нормальное; в плотное;

Свободное соединение применяется для направляющих шпонок (посадки с зазором D 10/h 9, H 9/h 9). Нормальное соединение используется в массовом и крупносерийном производстве для крепежных шпонок (посадки переходные N 9/h 9, Js / h 9). Плотное соединение находит применение в мелкосерийном производстве для крепежных шпонок (посадки переходные P 9/h 9), а также при реверсивных нагрузках для обеспечения надежной работы соединения.

Свободное соединение применяется для направляющих шпонок (посадки с зазором D 10/h 9, H 9/h 9). Нормальное соединение используется в массовом и крупносерийном производстве для крепежных шпонок (посадки переходные N 9/h 9, Js / h 9). Плотное соединение находит применение в мелкосерийном производстве для крепежных шпонок (посадки переходные P 9/h 9), а также при реверсивных нагрузках для обеспечения надежной работы соединения.

Пример обозначения посадок призматической шпонки в пазы вала и втулки

Пример обозначения посадок призматической шпонки в пазы вала и втулки

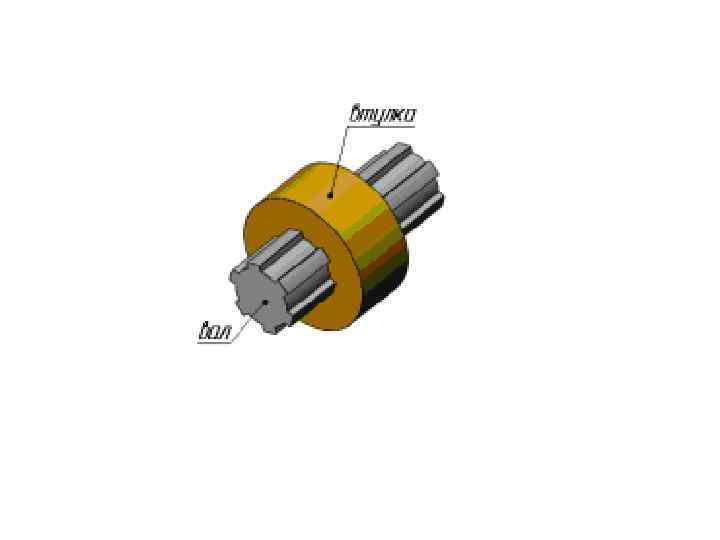

Шлицевые соединения. Шлицевое соединение по сути – многошпоночное. Оно не ослабляет вал за счет шпоночного паза, позволяет производить центрирование и передавать большие мощности. Достоинства шлицевых соединений по сравнению со шпоночными: -высокая несущая способность - высокая усталостная прочность -возможность применения высокоточных и высокопроизводительных методов обработки это позволяет получить высокую точность центрирования и взаимозаменяемость деталей шлицевых соединений.

Шлицевые соединения. Шлицевое соединение по сути – многошпоночное. Оно не ослабляет вал за счет шпоночного паза, позволяет производить центрирование и передавать большие мощности. Достоинства шлицевых соединений по сравнению со шпоночными: -высокая несущая способность - высокая усталостная прочность -возможность применения высокоточных и высокопроизводительных методов обработки это позволяет получить высокую точность центрирования и взаимозаменяемость деталей шлицевых соединений.

Недостатки: высокая стоимость соединений из–за сложности технологического оборудования; высокопроизводительные способы изготовления шлицевых соединений становятся экономически целесообразными лишь при крупносерийном и серийном производстве. Различают подвижные и неподвижные шлицевые соединения. Подвижные соединения позволяют перемещаться деталям вдоль оси соединения под нагрузкой или без нее. (карданные валы) Неподвижные в осевом направлении соединения служат для жесткого соединения валов с зубчатыми колесами, шкивами и другими деталями.

Недостатки: высокая стоимость соединений из–за сложности технологического оборудования; высокопроизводительные способы изготовления шлицевых соединений становятся экономически целесообразными лишь при крупносерийном и серийном производстве. Различают подвижные и неподвижные шлицевые соединения. Подвижные соединения позволяют перемещаться деталям вдоль оси соединения под нагрузкой или без нее. (карданные валы) Неподвижные в осевом направлении соединения служат для жесткого соединения валов с зубчатыми колесами, шкивами и другими деталями.

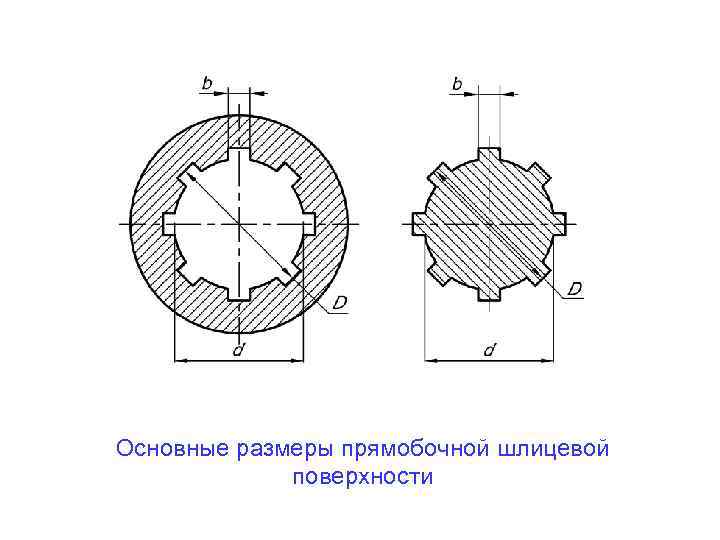

Основные размеры прямобочной шлицевой поверхности

Основные размеры прямобочной шлицевой поверхности

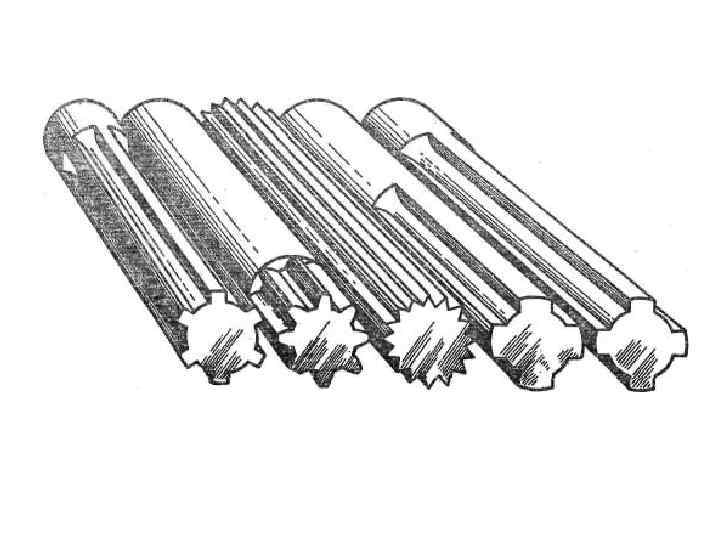

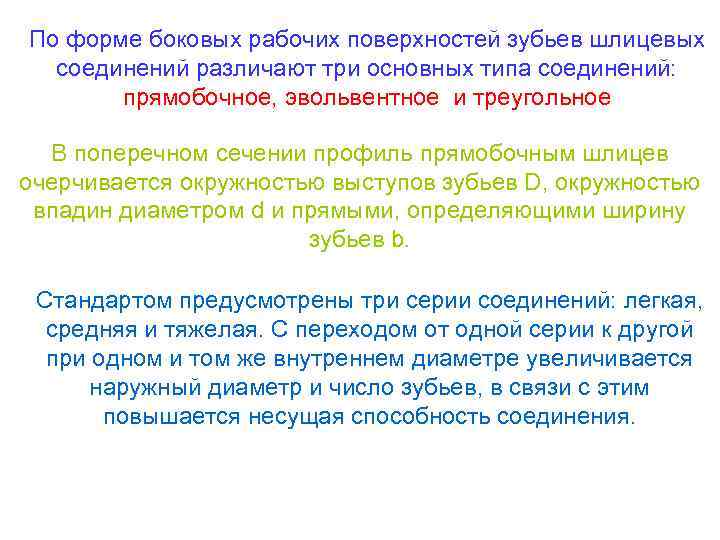

По форме боковых рабочих поверхностей зубьев шлицевых соединений различают три основных типа соединений: прямобочное, эвольвентное и треугольное В поперечном сечении профиль прямобочным шлицев очерчивается окружностью выступов зубьев D, окружностью впадин диаметром d и прямыми, определяющими ширину зубьев b. Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая. С переходом от одной серии к другой при одном и том же внутреннем диаметре увеличивается наружный диаметр и число зубьев, в связи с этим повышается несущая способность соединения.

По форме боковых рабочих поверхностей зубьев шлицевых соединений различают три основных типа соединений: прямобочное, эвольвентное и треугольное В поперечном сечении профиль прямобочным шлицев очерчивается окружностью выступов зубьев D, окружностью впадин диаметром d и прямыми, определяющими ширину зубьев b. Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая. С переходом от одной серии к другой при одном и том же внутреннем диаметре увеличивается наружный диаметр и число зубьев, в связи с этим повышается несущая способность соединения.

По форме боковых рабочих поверхностей зубьев шлицевых соединений различают три основных типа соединений: прямобочное, эвольвентное и треугольное В поперечном сечении профиль прямобочным шлицев очерчивается окружностью выступов зубьев D, окружностью впадин диаметром d и прямыми, определяющими ширину зубьев b. Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая. С переходом от одной серии к другой при одном и том же внутреннем диаметре увеличивается наружный диаметр и число зубьев, в связи с этим повышается несущая способность соединения.

По форме боковых рабочих поверхностей зубьев шлицевых соединений различают три основных типа соединений: прямобочное, эвольвентное и треугольное В поперечном сечении профиль прямобочным шлицев очерчивается окружностью выступов зубьев D, окружностью впадин диаметром d и прямыми, определяющими ширину зубьев b. Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая. С переходом от одной серии к другой при одном и том же внутреннем диаметре увеличивается наружный диаметр и число зубьев, в связи с этим повышается несущая способность соединения.

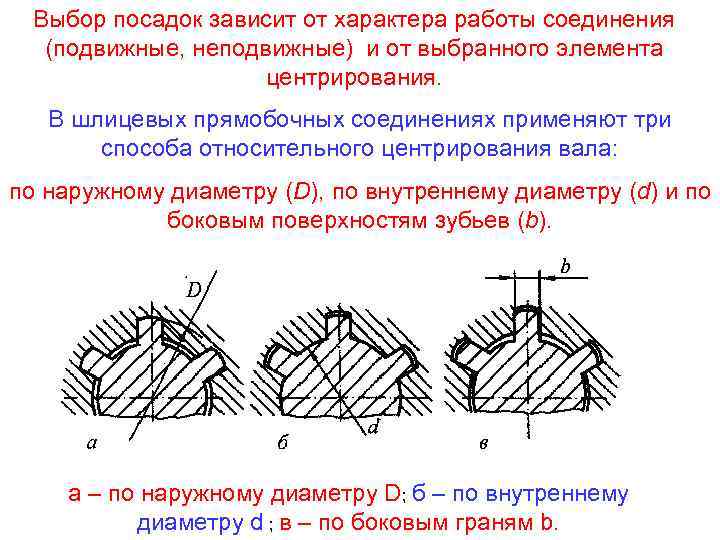

Выбор посадок зависит от характера работы соединения (подвижные, неподвижные) и от выбранного элемента центрирования. В шлицевых прямобочных соединениях применяют три способа относительного центрирования вала: по наружному диаметру (D), по внутреннему диаметру (d) и по боковым поверхностям зубьев (b). а – по наружному диаметру D; б – по внутреннему диаметру d ; в – по боковым граням b.

Выбор посадок зависит от характера работы соединения (подвижные, неподвижные) и от выбранного элемента центрирования. В шлицевых прямобочных соединениях применяют три способа относительного центрирования вала: по наружному диаметру (D), по внутреннему диаметру (d) и по боковым поверхностям зубьев (b). а – по наружному диаметру D; б – по внутреннему диаметру d ; в – по боковым граням b.

Центрирование по D выбирается при высоких требованиях к точности центрирования, если втулка не закаливается. Он применяется в неподвижных соединениях или в подвижных, передающих небольшой крутящий момент. Точность втулки достигается протягиванием набором протяжек. а размеров вала - фрезерованием и шлифованием. Центрирование по d выбирается при высоких требованиях к точности центрирования, если втулка имеет высокую твердость. Метод достижения точности размера центрирующей поверхности втулки – внутреннее шлифование. Центрирование по b применяется при невысоких требованиях к точности центрирования, при передаче больших крутящих моментов и знакопеременных нагрузках (реверсивное движение). Центрирование по боковым граням применяется при числе зубьев 10 и внешнем диаметре от 25 до 90 мм включительно

Центрирование по D выбирается при высоких требованиях к точности центрирования, если втулка не закаливается. Он применяется в неподвижных соединениях или в подвижных, передающих небольшой крутящий момент. Точность втулки достигается протягиванием набором протяжек. а размеров вала - фрезерованием и шлифованием. Центрирование по d выбирается при высоких требованиях к точности центрирования, если втулка имеет высокую твердость. Метод достижения точности размера центрирующей поверхности втулки – внутреннее шлифование. Центрирование по b применяется при невысоких требованиях к точности центрирования, при передаче больших крутящих моментов и знакопеременных нагрузках (реверсивное движение). Центрирование по боковым граням применяется при числе зубьев 10 и внешнем диаметре от 25 до 90 мм включительно

Условное обозначение прямобочного шлицевого соединения Это восьмишлицевое соединение с центрированием по внутреннему диаметру d = 36 , D = 40 и b = 7 мм, посадки по центрирующему диаметру по наружному диаметру по боковой грани

Условное обозначение прямобочного шлицевого соединения Это восьмишлицевое соединение с центрированием по внутреннему диаметру d = 36 , D = 40 и b = 7 мм, посадки по центрирующему диаметру по наружному диаметру по боковой грани

Более перспективны соединения с эвольвентными зубьями ; с центрированием по боковым поверхностям или по наружному диаметру. Достоинства: -повышенная прочность на изгиб вследствие утолщения зубьев у основания и на смятие из-за увеличенного числа зубьев; -требуется меньшая номенклатура фрез, так как эвольвентные шлицы одинакового модуля можно нарезать одной фрезой или долбяком; Недостатки: -эвольвентные протяжки дороги и трудоемкость шлифования эвольвентных больше, чем прямобочным.

Более перспективны соединения с эвольвентными зубьями ; с центрированием по боковым поверхностям или по наружному диаметру. Достоинства: -повышенная прочность на изгиб вследствие утолщения зубьев у основания и на смятие из-за увеличенного числа зубьев; -требуется меньшая номенклатура фрез, так как эвольвентные шлицы одинакового модуля можно нарезать одной фрезой или долбяком; Недостатки: -эвольвентные протяжки дороги и трудоемкость шлифования эвольвентных больше, чем прямобочным.

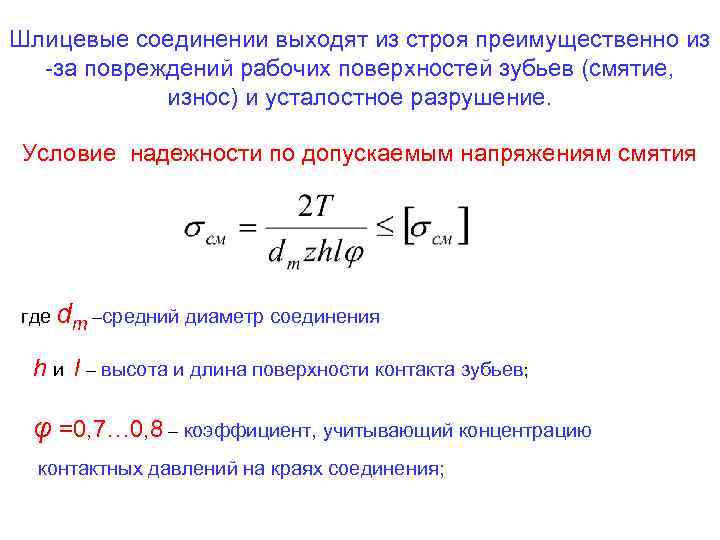

Шлицевые соединении выходят из строя преимущественно из -за повреждений рабочих поверхностей зубьев (смятие, износ) и усталостное разрушение. Условие надежности по допускаемым напряжениям смятия где dm –средний диаметр соединения h и l – высота и длина поверхности контакта зубьев; φ =0, 7… 0, 8 – коэффициент, учитывающий концентрацию контактных давлений на краях соединения;

Шлицевые соединении выходят из строя преимущественно из -за повреждений рабочих поверхностей зубьев (смятие, износ) и усталостное разрушение. Условие надежности по допускаемым напряжениям смятия где dm –средний диаметр соединения h и l – высота и длина поверхности контакта зубьев; φ =0, 7… 0, 8 – коэффициент, учитывающий концентрацию контактных давлений на краях соединения;

Штифтовое соединение с применением детали, которая называется штифт.

Штифтовое соединение с применением детали, которая называется штифт.

Штифты: а) – цилиндрический; б) – конический.

Штифты: а) – цилиндрический; б) – конический.

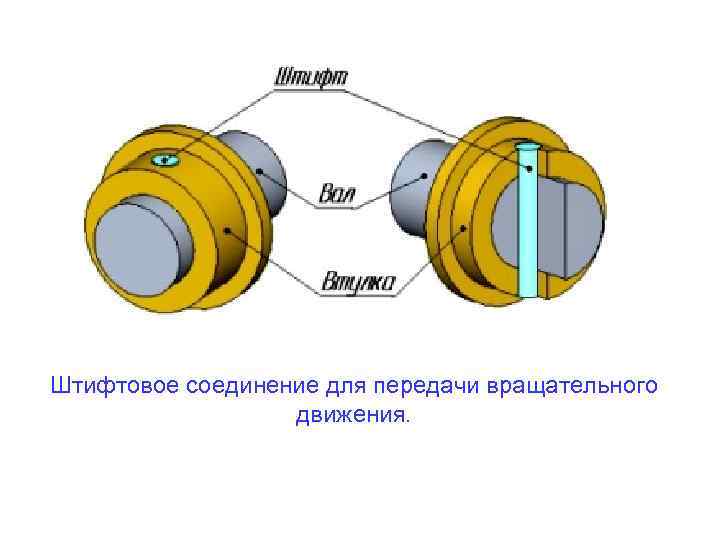

Штифтовое соединение для передачи вращательного движения.

Штифтовое соединение для передачи вращательного движения.