Шлицевые соединения.pptx

- Количество слайдов: 10

ШЛИЦЕВЫЕ СОЕДИНЕНИЯ Выполнил: студент гр. КМ-10 Кудреватых Р.

ШЛИЦЕВЫЕ СОЕДИНЕНИЯ Выполнил: студент гр. КМ-10 Кудреватых Р.

Назначение Шлицевые соединения применяют для посадок с натягом или зазором деталей (зубчатых колес, шкивов, втулок и др. ) на валу. Соединение имеют ряд преимуществ: • детали на шлицевых валах лучше центрируются и направляются при передвижении вдоль вала; • меньше напряжения смятия на гранях шлицев; • выше прочность валов при динамических и переменных нагрузках

Назначение Шлицевые соединения применяют для посадок с натягом или зазором деталей (зубчатых колес, шкивов, втулок и др. ) на валу. Соединение имеют ряд преимуществ: • детали на шлицевых валах лучше центрируются и направляются при передвижении вдоль вала; • меньше напряжения смятия на гранях шлицев; • выше прочность валов при динамических и переменных нагрузках

Описание Шлицевое соединение – соединение вала(охватываемой поверхности) и отверстия (охватывающей поверхности) с помощью шлицев(пазов) и зубьев(выступов) радиально расположенных на поверхности.

Описание Шлицевое соединение – соединение вала(охватываемой поверхности) и отверстия (охватывающей поверхности) с помощью шлицев(пазов) и зубьев(выступов) радиально расположенных на поверхности.

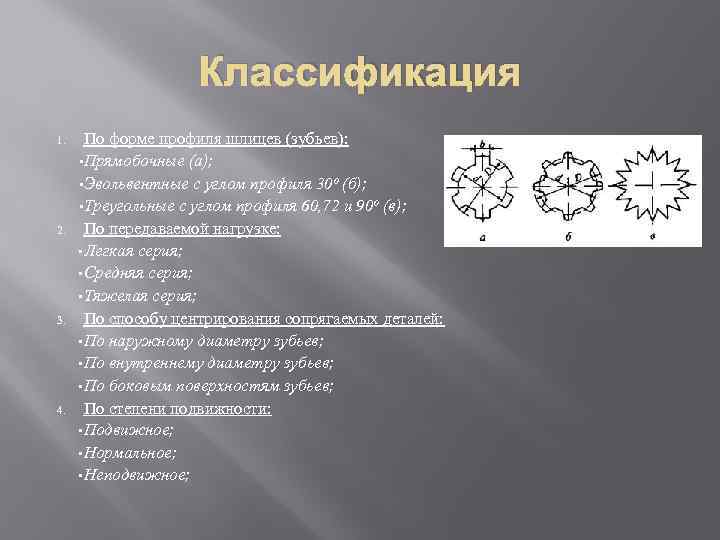

Классификация 1. 2. 3. 4. По форме профиля шлицев (зубьев): • Прямобочные (а); • Эвольвентные с углом профиля 30⁰ (б); • Треугольные с углом профиля 60, 72 и 90⁰ (в); По передаваемой нагрузке: • Легкая серия; • Средняя серия; • Тяжелая серия; По способу центрирования сопрягаемых деталей: • По наружному диаметру зубьев; • По внутреннему диаметру зубьев; • По боковым поверхностям зубьев; По степени подвижности: • Подвижное; • Нормальное; • Неподвижное;

Классификация 1. 2. 3. 4. По форме профиля шлицев (зубьев): • Прямобочные (а); • Эвольвентные с углом профиля 30⁰ (б); • Треугольные с углом профиля 60, 72 и 90⁰ (в); По передаваемой нагрузке: • Легкая серия; • Средняя серия; • Тяжелая серия; По способу центрирования сопрягаемых деталей: • По наружному диаметру зубьев; • По внутреннему диаметру зубьев; • По боковым поверхностям зубьев; По степени подвижности: • Подвижное; • Нормальное; • Неподвижное;

Применение Шлицевые соединения, как и шпоночные, предназначены для передачи крутящих моментов в соединения шкивов, муфт, зубчатых колес и др. деталей с валом. В отличие от шпоночных, шлицевые соединения, кроме крутящих моментов, осуществляют центрирование сопрягаемых деталей. Шлицевые (зубчатые) соединения способны передавать большие вращающие моменты и обеспечивают хорошее центрирование деталей на валу.

Применение Шлицевые соединения, как и шпоночные, предназначены для передачи крутящих моментов в соединения шкивов, муфт, зубчатых колес и др. деталей с валом. В отличие от шпоночных, шлицевые соединения, кроме крутящих моментов, осуществляют центрирование сопрягаемых деталей. Шлицевые (зубчатые) соединения способны передавать большие вращающие моменты и обеспечивают хорошее центрирование деталей на валу.

Преимущества и недостатки Достоинства шлицевых соединений по сравнению со шпоночными. 1. Лучшее центрирование соединяемых деталей и более точное направление при их относительном осевом перемещении. 2. Меньшее число деталей соединения: шлицевое соединение образуют две детали, шпоночное три, четыре. З. При одинаковых габаритах возможна передача больших вращающих моментов за счет большей поверхности контакта. 4. Большая надежность при динамических и реверсивных нагрузках. 5. Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев. 6. Меньшая длина ступицы и меньшие радиальные размеры. Недостатки: 1. Более сложная технология изготовления 2. Высокая стоимость.

Преимущества и недостатки Достоинства шлицевых соединений по сравнению со шпоночными. 1. Лучшее центрирование соединяемых деталей и более точное направление при их относительном осевом перемещении. 2. Меньшее число деталей соединения: шлицевое соединение образуют две детали, шпоночное три, четыре. З. При одинаковых габаритах возможна передача больших вращающих моментов за счет большей поверхности контакта. 4. Большая надежность при динамических и реверсивных нагрузках. 5. Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев. 6. Меньшая длина ступицы и меньшие радиальные размеры. Недостатки: 1. Более сложная технология изготовления 2. Высокая стоимость.

Расчет Основными критериями работоспособности шлицевых соединений являются сопротивления рабочих поверхностей смятию и изнашиванию. Параметры соединения выбирают по таблицам стандарта в зависимости от диаметра вала, а затем проводят расчет по критериям работоспособности. Смятие и изнашивание рабочих поверхностей связаны с действующими на контактирующих поверхностях напряжениями см.

Расчет Основными критериями работоспособности шлицевых соединений являются сопротивления рабочих поверхностей смятию и изнашиванию. Параметры соединения выбирают по таблицам стандарта в зависимости от диаметра вала, а затем проводят расчет по критериям работоспособности. Смятие и изнашивание рабочих поверхностей связаны с действующими на контактирующих поверхностях напряжениями см.

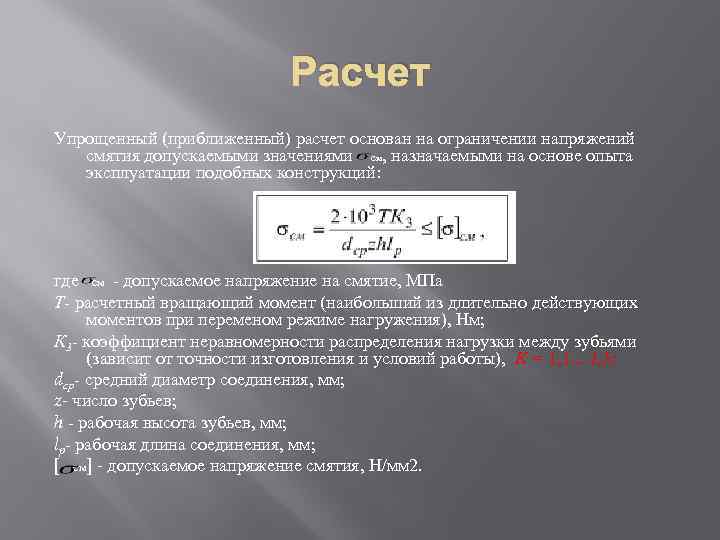

Расчет Упрощенный (приближенный) расчет основан на ограничении напряжений смятия допускаемыми значениями см, назначаемыми на основе опыта эксплуатации подобных конструкций: где см - допускаемое напряжение на смятие, МПа Т- расчетный вращающий момент (наибольший из длительно действующих моментов при переменом режиме нагружения), Нм; К 3 - коэффициент неравномерности распределения нагрузки между зубьями (зависит от точности изготовления и условий работы), К = 1, 1. . . 1, 5; dср- средний диаметр соединения, мм; z- число зубьев; h - рабочая высота зубьев, мм; lp- рабочая длина соединения, мм; [ см] - допускаемое напряжение смятия, Н/мм 2.

Расчет Упрощенный (приближенный) расчет основан на ограничении напряжений смятия допускаемыми значениями см, назначаемыми на основе опыта эксплуатации подобных конструкций: где см - допускаемое напряжение на смятие, МПа Т- расчетный вращающий момент (наибольший из длительно действующих моментов при переменом режиме нагружения), Нм; К 3 - коэффициент неравномерности распределения нагрузки между зубьями (зависит от точности изготовления и условий работы), К = 1, 1. . . 1, 5; dср- средний диаметр соединения, мм; z- число зубьев; h - рабочая высота зубьев, мм; lp- рабочая длина соединения, мм; [ см] - допускаемое напряжение смятия, Н/мм 2.

Материалы Материал: • Сталь 40 Х • Сталь 45 • Сталь 12 Х 18 Н 10 Т • Сталь 08 Х 18 Н 10 Т • Сталь 20 ХГНР • Сталь 38 ХНМА Термообработка: • Улучшение; • Объемная закалка; • ТВЧ (ток высокой частоты); • Цементация; • Азотация; • Карбонитрация.

Материалы Материал: • Сталь 40 Х • Сталь 45 • Сталь 12 Х 18 Н 10 Т • Сталь 08 Х 18 Н 10 Т • Сталь 20 ХГНР • Сталь 38 ХНМА Термообработка: • Улучшение; • Объемная закалка; • ТВЧ (ток высокой частоты); • Цементация; • Азотация; • Карбонитрация.

Список литературы Х. А. Дианов, Н. Г. Ефремов, В. Г. Мицкевич Детали машин. Курс лекций – М. , 2003. Леликов О. П. Основы расчета и проектирования деталей и узлов машин. Конспект лекций по курсу «Детали машин» . – М. Машиностроение, 2002. http: //reductory. ru

Список литературы Х. А. Дианов, Н. Г. Ефремов, В. Г. Мицкевич Детали машин. Курс лекций – М. , 2003. Леликов О. П. Основы расчета и проектирования деталей и узлов машин. Конспект лекций по курсу «Детали машин» . – М. Машиностроение, 2002. http: //reductory. ru