Шахтные печи 1

Шахтные печи 1

• Шахтную плавку в цветной металлургии используют для переработки кусковых материалов (20— 100 мм) в производстве меди, никеля, свинца и некоторых других металлов. • В зависимости от типа процесса, протекающего в печи, различают окислительную, восстановительную, хлорирующую, восстановительносульфидирующую плавки. • Выбор способа плавки зависит от вида сырья и последующих методов переработки конечных продуктов. 2

• Шахтную плавку в цветной металлургии используют для переработки кусковых материалов (20— 100 мм) в производстве меди, никеля, свинца и некоторых других металлов. • В зависимости от типа процесса, протекающего в печи, различают окислительную, восстановительную, хлорирующую, восстановительносульфидирующую плавки. • Выбор способа плавки зависит от вида сырья и последующих методов переработки конечных продуктов. 2

• Наиболее характерные виды шахтной плавки: • в металлургии меди: пиритная; медно-серная (усовершенствованная пиритная); полупиритная; восстановительная (для плавки окисленных руд, вторичного сырья, катодной меди); для обогащения медных штейнов — концентрационная, сократительная и комбинированная; • в металлургии никеля — восстановительносульфидирующая, плавка на ферроникель; • в металлургии олова, свинца, сурьмы — восстановительная; • в металлургии титана, магния, циркония — хлорирование в шахтных электропечах. 3

• Наиболее характерные виды шахтной плавки: • в металлургии меди: пиритная; медно-серная (усовершенствованная пиритная); полупиритная; восстановительная (для плавки окисленных руд, вторичного сырья, катодной меди); для обогащения медных штейнов — концентрационная, сократительная и комбинированная; • в металлургии никеля — восстановительносульфидирующая, плавка на ферроникель; • в металлургии олова, свинца, сурьмы — восстановительная; • в металлургии титана, магния, циркония — хлорирование в шахтных электропечах. 3

• Шахтные печи работают на принципе противотока: шихта и топливо загружаются сверху и опускаются вниз; раскаленные газы (выполняющие роль восстановителя, окислителя либо хлорирующего реагента) пронизывают шихту снизу вверх. • Физико-химические процессы протекают при нагреве и расплавлении шихты, печной газ должен иметь состав и определенную скорость движения, обеспечивающие получение заданных продуктов плавки. • Передача тепла от газа к материалу осуществляется за счет конвекции. Коэффициент использования тепла в шахтной печи достигает 70— 80 %. 4

• Шахтные печи работают на принципе противотока: шихта и топливо загружаются сверху и опускаются вниз; раскаленные газы (выполняющие роль восстановителя, окислителя либо хлорирующего реагента) пронизывают шихту снизу вверх. • Физико-химические процессы протекают при нагреве и расплавлении шихты, печной газ должен иметь состав и определенную скорость движения, обеспечивающие получение заданных продуктов плавки. • Передача тепла от газа к материалу осуществляется за счет конвекции. Коэффициент использования тепла в шахтной печи достигает 70— 80 %. 4

• В рабочем пространстве печи протекают процессы: удаление влаги, восстановление оксидов, диссоциация сульфидов и карбонатов, окисление сульфидов, горение топлива. 5

• В рабочем пространстве печи протекают процессы: удаление влаги, восстановление оксидов, диссоциация сульфидов и карбонатов, окисление сульфидов, горение топлива. 5

• Для типовых рудных печей высоту сыпи условно можно разбить на температурные зоны (сверху вниз): • Подготовительная зона - 470— 1070 К • Зона термического разложения неустойчивых • химических соединений - 1070— 1170 К • Зона газификации углерода — 1170— 1670 К • Фокус печи (кислородная зона)— 1670— 1720 К • Подфурменная зона— 1510— 1600 К. 6

• Для типовых рудных печей высоту сыпи условно можно разбить на температурные зоны (сверху вниз): • Подготовительная зона - 470— 1070 К • Зона термического разложения неустойчивых • химических соединений - 1070— 1170 К • Зона газификации углерода — 1170— 1670 К • Фокус печи (кислородная зона)— 1670— 1720 К • Подфурменная зона— 1510— 1600 К. 6

• Характер плавки определяется расходом кокса: до 10— 12 % преобладают окислительные процессы; свыше — восстановительные. • Сжигание топлива является основным процессом при шахтной плавке, влияющим на состав газовой фазы и удельную производительность. • Горячие газы, поднимаясь вверх, нагревают шихту. 7

• Характер плавки определяется расходом кокса: до 10— 12 % преобладают окислительные процессы; свыше — восстановительные. • Сжигание топлива является основным процессом при шахтной плавке, влияющим на состав газовой фазы и удельную производительность. • Горячие газы, поднимаясь вверх, нагревают шихту. 7

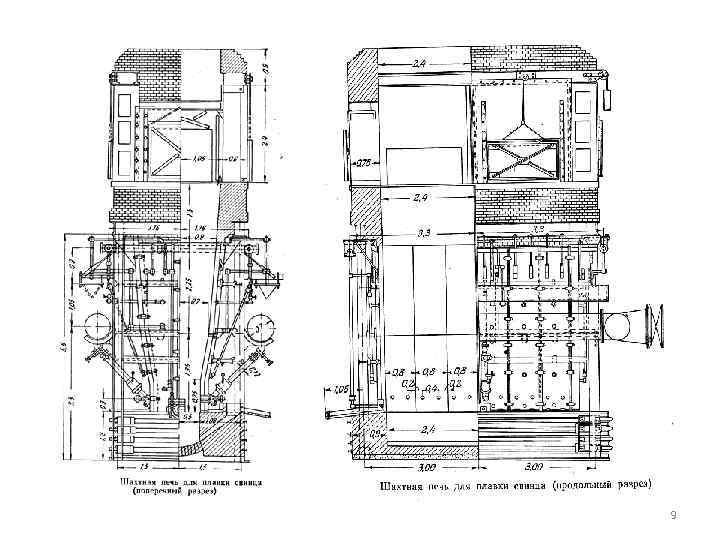

Устройство печи • Шахтная печь представляет собой агрегат с вертикальным рабочим пространством; шихту и топливо загружают сверху, а снизу через фурмы вдувают реакционный газ, воздух, хлор, кислородно -воздушную смесь. • Зона наиболее высоких температур, расположенная вблизи фурм, называется фокусом печи. • Размеры печи (длина, ширина, площадь сечения в области фурм) определяются масштабами производства и особенностями перерабатываемого сырья. • Шахтные печи строят прямоугольного или круглого сечения. 8

Устройство печи • Шахтная печь представляет собой агрегат с вертикальным рабочим пространством; шихту и топливо загружают сверху, а снизу через фурмы вдувают реакционный газ, воздух, хлор, кислородно -воздушную смесь. • Зона наиболее высоких температур, расположенная вблизи фурм, называется фокусом печи. • Размеры печи (длина, ширина, площадь сечения в области фурм) определяются масштабами производства и особенностями перерабатываемого сырья. • Шахтные печи строят прямоугольного или круглого сечения. 8

9

9

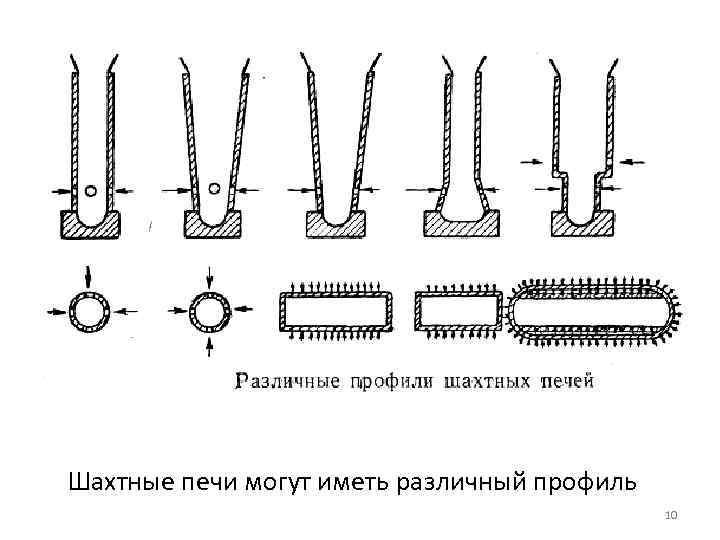

Шахтные печи могут иметь различный профиль 10

Шахтные печи могут иметь различный профиль 10

• Производительность шахтной печи определяется площадью ее горизонтального сечения в области фурм. Это сечение называется эффективным сечением печи. • Производительность круглой печи зависит от ее диаметра. Печи строят диаметром 1, 0— 1, 5 м, редко до 2 м. • На большую производительность рассчитаны печи прямоугольного сечения. Ширина печи может изменяться от 1, 5 до 2, 6 м. 11

• Производительность шахтной печи определяется площадью ее горизонтального сечения в области фурм. Это сечение называется эффективным сечением печи. • Производительность круглой печи зависит от ее диаметра. Печи строят диаметром 1, 0— 1, 5 м, редко до 2 м. • На большую производительность рассчитаны печи прямоугольного сечения. Ширина печи может изменяться от 1, 5 до 2, 6 м. 11

• В шахтной печи нужно различать две высоты: общую и эффективную. • Общей высотой называется расстояние от фундамента печи до колошниковой площадки. • Эффективной высотой называется расстояние от уровня фурм до колошниковой площадки. Эффективная высота печи колеблется от 4 до 7 м, а общая высота является производной от нее 12

• В шахтной печи нужно различать две высоты: общую и эффективную. • Общей высотой называется расстояние от фундамента печи до колошниковой площадки. • Эффективной высотой называется расстояние от уровня фурм до колошниковой площадки. Эффективная высота печи колеблется от 4 до 7 м, а общая высота является производной от нее 12

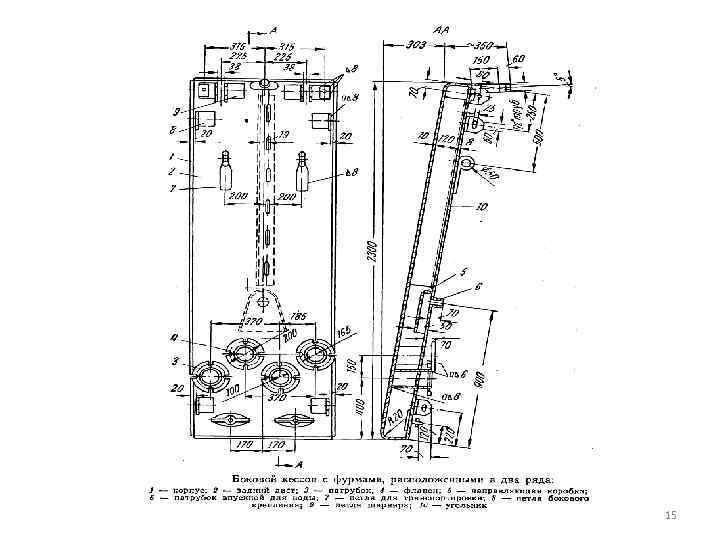

• Торцовые стенки печи вертикальны. • Шахта печи от горна по высоте на 1, 0— 3, 0 м всегда кессонирована, а лежащая выше часть шахты может быть либо кессонирована, либо набрана только из огнеупорного кирпича, так как при низкой температуре в этом месте огнеупорный кирпич служит достаточно долго. • Железные кессоны делают сварными из котельного железа. • Толщина внутренней стенки кессона 10— 14 мм, наружной 6— 8 мм. • Расстояние между стенками кессона (водяное пространство) составляет обычно 10— 14 см. • Холодная вода, питающая кессон, подается под напором по водопроводной трубе 13

• Торцовые стенки печи вертикальны. • Шахта печи от горна по высоте на 1, 0— 3, 0 м всегда кессонирована, а лежащая выше часть шахты может быть либо кессонирована, либо набрана только из огнеупорного кирпича, так как при низкой температуре в этом месте огнеупорный кирпич служит достаточно долго. • Железные кессоны делают сварными из котельного железа. • Толщина внутренней стенки кессона 10— 14 мм, наружной 6— 8 мм. • Расстояние между стенками кессона (водяное пространство) составляет обычно 10— 14 см. • Холодная вода, питающая кессон, подается под напором по водопроводной трубе 13

• Кессоны разделяют на торцовые и боковые. • Торцовые кессоны, в основном, делают без фурм. Иногда фурмы предусматривают, чтобы сократить настылеобразование в этом участке печи. • В каждом из боковых кессонов (в зависимости от его ширины) устанавливают от одной до четырех фурм. • Фурмы устроены на высоте 300— 350 мм от низа кессона. Обычный диаметр фурм 100 — 125 мм. 14

• Кессоны разделяют на торцовые и боковые. • Торцовые кессоны, в основном, делают без фурм. Иногда фурмы предусматривают, чтобы сократить настылеобразование в этом участке печи. • В каждом из боковых кессонов (в зависимости от его ширины) устанавливают от одной до четырех фурм. • Фурмы устроены на высоте 300— 350 мм от низа кессона. Обычный диаметр фурм 100 — 125 мм. 14

15

15

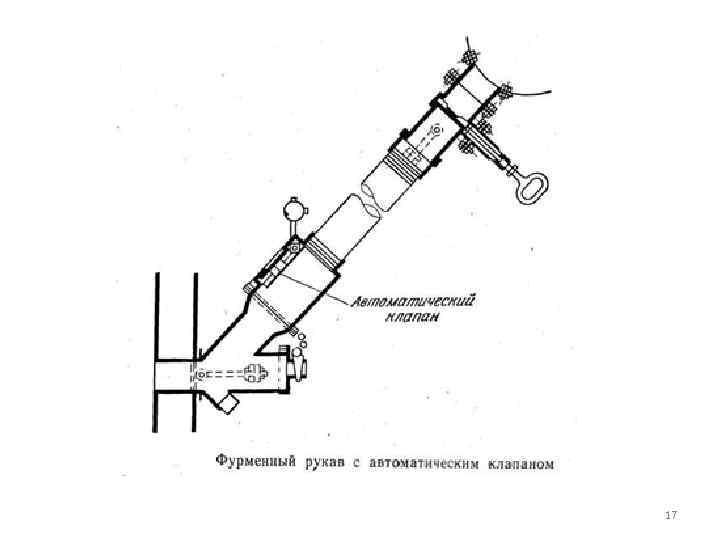

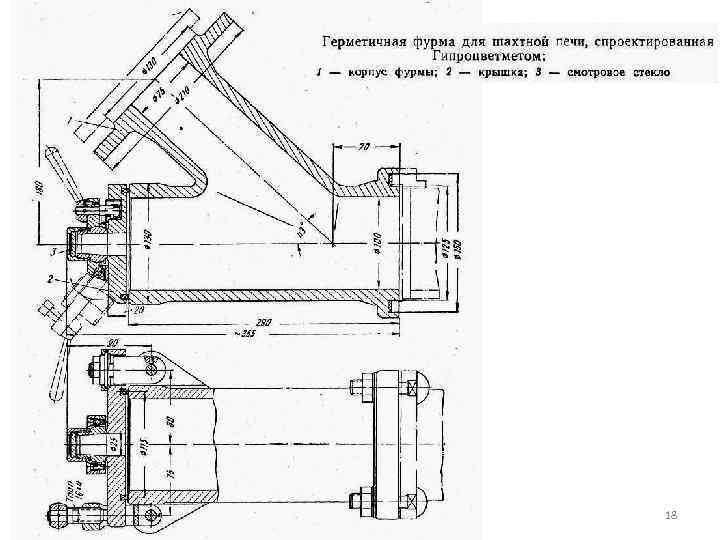

• Фурмы и трубы для соединения фурм с воздухопроводом обычно отливают из чугуна. • Устройство фурмы предусматривает наличие автоматического клапана, который преграждает доступ печных газов в воздухопровод при внезапной остановке дутья. • Это необходимо, так как печные газы обычно содержат окись углерода, взрывающуюся в смеси с воздухом. 16

• Фурмы и трубы для соединения фурм с воздухопроводом обычно отливают из чугуна. • Устройство фурмы предусматривает наличие автоматического клапана, который преграждает доступ печных газов в воздухопровод при внезапной остановке дутья. • Это необходимо, так как печные газы обычно содержат окись углерода, взрывающуюся в смеси с воздухом. 16

17

17

18

18

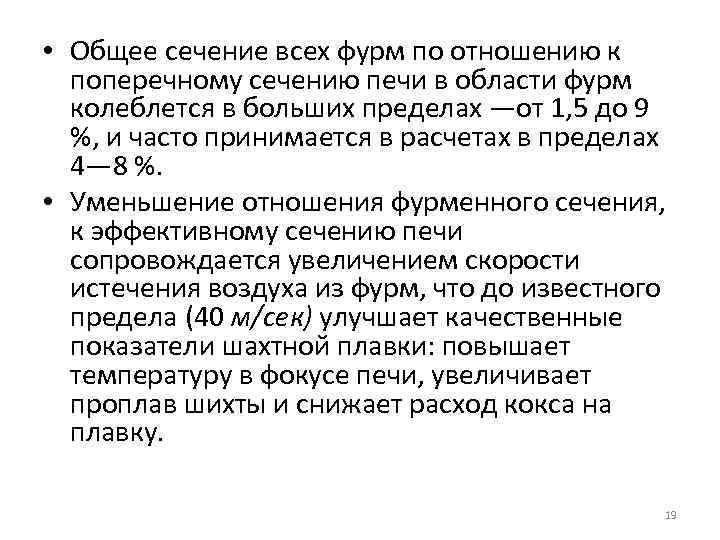

• Общее сечение всех фурм по отношению к поперечному сечению печи в области фурм колеблется в больших пределах —от 1, 5 до 9 %, и часто принимается в расчетах в пределах 4— 8 %. • Уменьшение отношения фурменного сечения, к эффективному сечению печи сопровождается увеличением скорости истечения воздуха из фурм, что до известного предела (40 м/сек) улучшает качественные показатели шахтной плавки: повышает температуру в фокусе печи, увеличивает проплав шихты и снижает расход кокса на плавку. 19

• Общее сечение всех фурм по отношению к поперечному сечению печи в области фурм колеблется в больших пределах —от 1, 5 до 9 %, и часто принимается в расчетах в пределах 4— 8 %. • Уменьшение отношения фурменного сечения, к эффективному сечению печи сопровождается увеличением скорости истечения воздуха из фурм, что до известного предела (40 м/сек) улучшает качественные показатели шахтной плавки: повышает температуру в фокусе печи, увеличивает проплав шихты и снижает расход кокса на плавку. 19

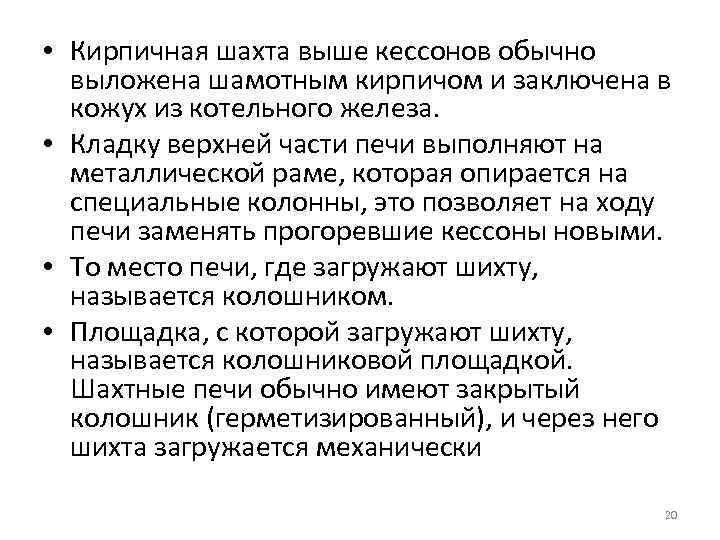

• Кирпичная шахта выше кессонов обычно выложена шамотным кирпичом и заключена в кожух из котельного железа. • Кладку верхней части печи выполняют на металлической раме, которая опирается на специальные колонны, это позволяет на ходу печи заменять прогоревшие кессоны новыми. • То место печи, где загружают шихту, называется колошником. • Площадка, с которой загружают шихту, называется колошниковой площадкой. Шахтные печи обычно имеют закрытый колошник (герметизированный), и через него шихта загружается механически 20

• Кирпичная шахта выше кессонов обычно выложена шамотным кирпичом и заключена в кожух из котельного железа. • Кладку верхней части печи выполняют на металлической раме, которая опирается на специальные колонны, это позволяет на ходу печи заменять прогоревшие кессоны новыми. • То место печи, где загружают шихту, называется колошником. • Площадка, с которой загружают шихту, называется колошниковой площадкой. Шахтные печи обычно имеют закрытый колошник (герметизированный), и через него шихта загружается механически 20

• Шихту можно загружать в печь центрально, через воронку в середине печи, а газы отводить сбоку. • При таком способе загрузки мелочь падает на середину, а крупные куски скатываются к краям. • Такое распределение материалов по крупности делает шихту неравномерно проницаемой для газов. • Боковой отвод газов нецелесообразен также и потому, что шихта неравномерно прогревается. • Общеупотребительна боковая загрузка шихты — через загрузочные окна, расположенные по длинным боковым сторонам печи, а отвод печных газов — кверху. 21

• Шихту можно загружать в печь центрально, через воронку в середине печи, а газы отводить сбоку. • При таком способе загрузки мелочь падает на середину, а крупные куски скатываются к краям. • Такое распределение материалов по крупности делает шихту неравномерно проницаемой для газов. • Боковой отвод газов нецелесообразен также и потому, что шихта неравномерно прогревается. • Общеупотребительна боковая загрузка шихты — через загрузочные окна, расположенные по длинным боковым сторонам печи, а отвод печных газов — кверху. 21

• Надколошниковое устройство печи предназначено для отвода печных газов. • Надколошниковое устройство, выполняют выкладывая из огнеупорного кирпича в каркасе из металлических балок, охлаждаемых водой. • Такое устройство долго служит и при высокой температуре отходящих газов. 22

• Надколошниковое устройство печи предназначено для отвода печных газов. • Надколошниковое устройство, выполняют выкладывая из огнеупорного кирпича в каркасе из металлических балок, охлаждаемых водой. • Такое устройство долго служит и при высокой температуре отходящих газов. 22

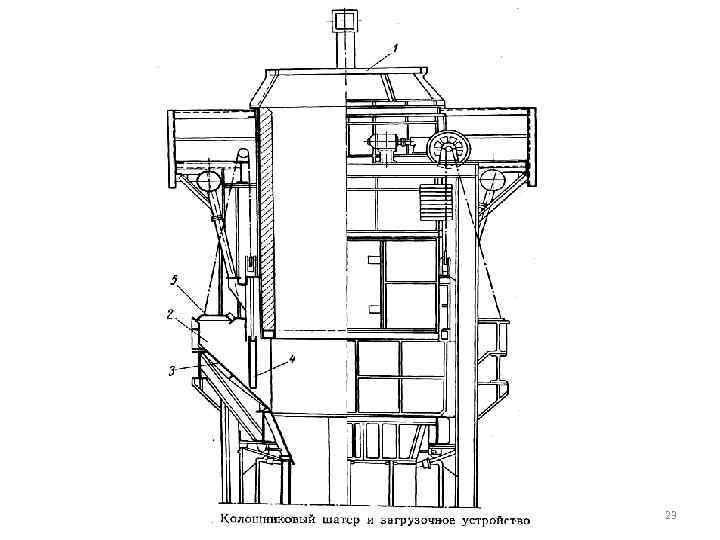

23

23

• Наибольшее распространение получил колошниковый шатер с двойным затвором загрузочных устройств. • Газы отводятся через газоход 1. • Загрузка осуществляется через специальные окна 2 с. заслонками. • Шихта поступает в печь по наклонной чугунной плите 3. Загрузочная воронка оборудована горизонтальной крышкой 5 и вертикальной заслонкой 4, выполняемыми в виде плоских кессонов. • При загрузке сначала с помощью пневматического подъемника поднимается крышка 5, затем она закрывается и поднимается заслонка 4. Таким путем достигается герметизация. 24

• Наибольшее распространение получил колошниковый шатер с двойным затвором загрузочных устройств. • Газы отводятся через газоход 1. • Загрузка осуществляется через специальные окна 2 с. заслонками. • Шихта поступает в печь по наклонной чугунной плите 3. Загрузочная воронка оборудована горизонтальной крышкой 5 и вертикальной заслонкой 4, выполняемыми в виде плоских кессонов. • При загрузке сначала с помощью пневматического подъемника поднимается крышка 5, затем она закрывается и поднимается заслонка 4. Таким путем достигается герметизация. 24

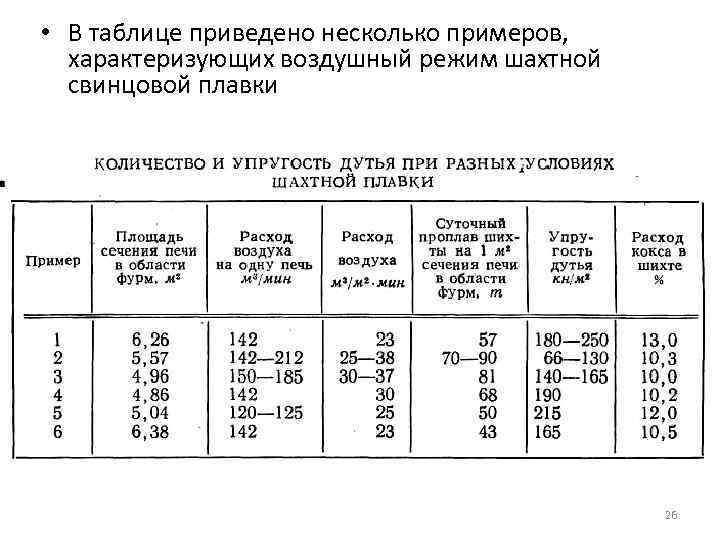

• Для нормальной работы шахтной печи требуется подавать в нее определенное и постоянное количество воздуха в единицу времени, которое принято выражать в кубических метрах в минуту или в кубических метрах в минуту на квадратный метр сечения печи в поясе фурм. • Расход воздуха зависит от размеров печи (площади сечения печи в области фурм) и от количества кокса, расходуемого на плавку. 25

• Для нормальной работы шахтной печи требуется подавать в нее определенное и постоянное количество воздуха в единицу времени, которое принято выражать в кубических метрах в минуту или в кубических метрах в минуту на квадратный метр сечения печи в поясе фурм. • Расход воздуха зависит от размеров печи (площади сечения печи в области фурм) и от количества кокса, расходуемого на плавку. 25

• В таблице приведено несколько примеров, характеризующих воздушный режим шахтной свинцовой плавки 26

• В таблице приведено несколько примеров, характеризующих воздушный режим шахтной свинцовой плавки 26

• Воздухопровод, фурменные отверстия и столб шихты в печи создают значительное сопротивление на пути движения воздуха. • Чтобы преодолеть это сопротивление и обеспечить поступление в печь в единицу времени нужного объема воздуха, воздуходувка должна подавать воздух под определенным давлением. • Упругость дутья обычно колеблется от 50 до 150 мм рт. ст. и очень редко достигает 200 мм. • Эти колебания зависят главным образом от крупности и пористости шихты и топлива, высоты сыпи, интенсивности плавки и состояния печи (настыли в печи, состояние фурм и т. п. ). 27

• Воздухопровод, фурменные отверстия и столб шихты в печи создают значительное сопротивление на пути движения воздуха. • Чтобы преодолеть это сопротивление и обеспечить поступление в печь в единицу времени нужного объема воздуха, воздуходувка должна подавать воздух под определенным давлением. • Упругость дутья обычно колеблется от 50 до 150 мм рт. ст. и очень редко достигает 200 мм. • Эти колебания зависят главным образом от крупности и пористости шихты и топлива, высоты сыпи, интенсивности плавки и состояния печи (настыли в печи, состояние фурм и т. п. ). 27

• Упругость дутья имеет определенное значение для создания сосредоточенного фокуса печи. • При дутье малой упругости возникает опасность получить «растянутый» фокус печи с пониженной в нем температурой, что отрицательно скажется на производительности печи и перегреве жидких продуктов плавки. 28

• Упругость дутья имеет определенное значение для создания сосредоточенного фокуса печи. • При дутье малой упругости возникает опасность получить «растянутый» фокус печи с пониженной в нем температурой, что отрицательно скажется на производительности печи и перегреве жидких продуктов плавки. 28

• Существуют два способа снабжения печей воздухом: • 1) каждая печь имеет свою воздуходувку; • 2) печи снабжаются воздухом от общего воздухопровода, в который подается сжатый воздух от нескольких воздуходувок. • На практике встречается и тот, и другой способ снабжения печей воздухом. • Устройство отдельной воздуходувки для каждой печи более целесообразно, так как облегчает управление технологическим процессом. 29

• Существуют два способа снабжения печей воздухом: • 1) каждая печь имеет свою воздуходувку; • 2) печи снабжаются воздухом от общего воздухопровода, в который подается сжатый воздух от нескольких воздуходувок. • На практике встречается и тот, и другой способ снабжения печей воздухом. • Устройство отдельной воздуходувки для каждой печи более целесообразно, так как облегчает управление технологическим процессом. 29

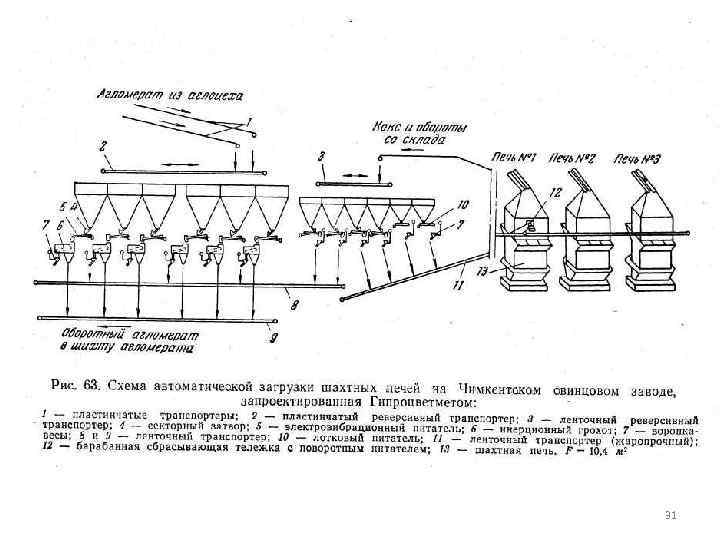

• Шихту периодически загружают в лечь отдельными порциями— колошами на слой предварительно загруженного кокса. Топливо и шихту перед загрузкой в печь взвешивают. • Для загрузки шихты пользуются специальными вагон-весами. • Вагон подводят под бункеры и с помощью весов, установленных на вагоне, отвешивают кокс и материалы плавки и составляют колошу. 30

• Шихту периодически загружают в лечь отдельными порциями— колошами на слой предварительно загруженного кокса. Топливо и шихту перед загрузкой в печь взвешивают. • Для загрузки шихты пользуются специальными вагон-весами. • Вагон подводят под бункеры и с помощью весов, установленных на вагоне, отвешивают кокс и материалы плавки и составляют колошу. 30

31

31

• Уборка шлака и штейна. • Шлак и штейн выпускают из шахтной печи обычно периодически. • Когда шлак поднимается в печи к уровню фурм, выбивают лом из шпурового отверстия и выпускают жидкие продукты плавки в передний горн для отстаивания. • Шлак из одного отстойника перетекает в другой, а штейн постепенно накапливается на дне. • По мере накопления его выпускают из первого отстойника. Из второго отстойника штейн обычно уже не выпускают, так как его там мало. Небольшое количество штейна осаждается на дно и постепенно замерзает. • Существенный недостаток такого отстаивания шлаков в нескольких отстойниках —ручная работа по разбивке застывших отстойников, переплавка большого количества оборотного шлака и др. 32

• Уборка шлака и штейна. • Шлак и штейн выпускают из шахтной печи обычно периодически. • Когда шлак поднимается в печи к уровню фурм, выбивают лом из шпурового отверстия и выпускают жидкие продукты плавки в передний горн для отстаивания. • Шлак из одного отстойника перетекает в другой, а штейн постепенно накапливается на дне. • По мере накопления его выпускают из первого отстойника. Из второго отстойника штейн обычно уже не выпускают, так как его там мало. Небольшое количество штейна осаждается на дно и постепенно замерзает. • Существенный недостаток такого отстаивания шлаков в нескольких отстойниках —ручная работа по разбивке застывших отстойников, переплавка большого количества оборотного шлака и др. 32

• Непрерывный выпуск шлака и штейна из печи имеет ряд преимуществ: • не требуется часто открывать и закрывать шпуровое отверстие; • только в этом случае сифон для выдачи металла или штейна работает непрерывно и дольше не замерзает; • создаются более благоприятные условия работы отстойников, что способствует снижению содержания ценных компонентов в отвальных шлаках; • требуется меньше рабочих для обслуживания горна печи и создаются лучшие санитарногигиенические условия для их работы. 33

• Непрерывный выпуск шлака и штейна из печи имеет ряд преимуществ: • не требуется часто открывать и закрывать шпуровое отверстие; • только в этом случае сифон для выдачи металла или штейна работает непрерывно и дольше не замерзает; • создаются более благоприятные условия работы отстойников, что способствует снижению содержания ценных компонентов в отвальных шлаках; • требуется меньше рабочих для обслуживания горна печи и создаются лучшие санитарногигиенические условия для их работы. 33

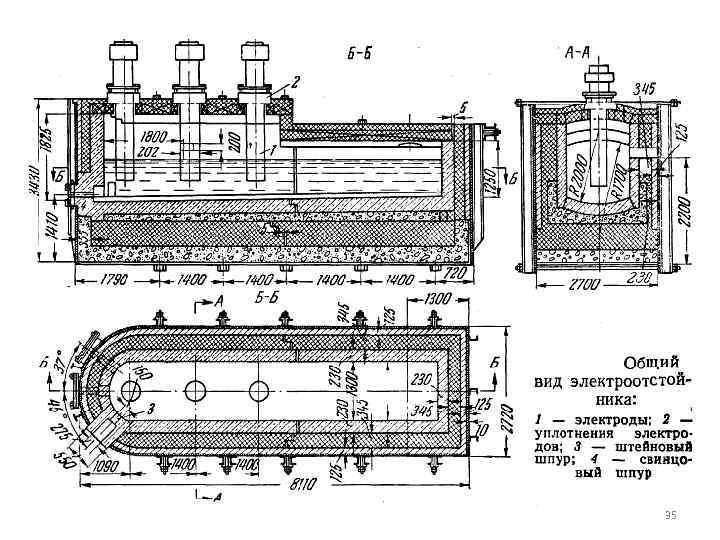

• Разработаны и внедрены электрообогреваемые отстойники, расположенные по обоим торцам шахтной печи. • Отстойник представляет собою трехфазные электродные печи с площадью пода около 16 м 2 и удельной мощностью около 30— 40 квт/м 2. • Три электрода диаметром 400 мм расположены по длинной оси отстойника. Расстояние между осями электродов 1700 мм. 34

• Разработаны и внедрены электрообогреваемые отстойники, расположенные по обоим торцам шахтной печи. • Отстойник представляет собою трехфазные электродные печи с площадью пода около 16 м 2 и удельной мощностью около 30— 40 квт/м 2. • Три электрода диаметром 400 мм расположены по длинной оси отстойника. Расстояние между осями электродов 1700 мм. 34

35

35

• Отвальный шлак убирают от печи в жидком или твердом виде. • В первом случае шлаком наполняют большие чугунные ковши, которые электровоз отвозит на шлаковый отвал. • В другом случае шлак гранулируют: струя жидкого шлака стекает на быструю воды; шлак разбивается на мелкие, быстро застывающие кусочки (гранулы). • Гранулированный шлак поступает в приемник, из которого вычерпывается ковшовым элеватором или грейферным краном и загружается в вагон, в котором направляется в отвал. 36

• Отвальный шлак убирают от печи в жидком или твердом виде. • В первом случае шлаком наполняют большие чугунные ковши, которые электровоз отвозит на шлаковый отвал. • В другом случае шлак гранулируют: струя жидкого шлака стекает на быструю воды; шлак разбивается на мелкие, быстро застывающие кусочки (гранулы). • Гранулированный шлак поступает в приемник, из которого вычерпывается ковшовым элеватором или грейферным краном и загружается в вагон, в котором направляется в отвал. 36

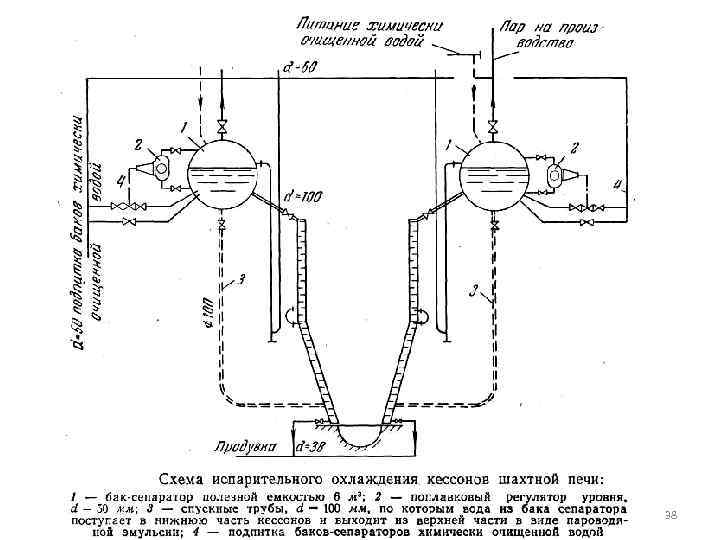

• Уход за кессонами. • Для охлаждения кессонов воду подают по водопроводным трубам от насоса или от водонапорной башни. • Температура подаваемой воды 15— 25° С, а вытекающей из кессонов—около 40° C. • Температуру вытекающей воды учитывают специальные- регистрирующие автоматы, что предотвращает прогорание кессонов и несколько сокращает расход воды. • Вода для охлаждения кессонов должна быть чистой и не жесткой, чтобы меньше образовывалось накипи, так кессоны с накипью будут плохо охлаждаться. Кроме того, накипь может служить причиной прогорания кессонов. • Наилучшим является испарительное охлаждение кессонов шахтной печи. 37

• Уход за кессонами. • Для охлаждения кессонов воду подают по водопроводным трубам от насоса или от водонапорной башни. • Температура подаваемой воды 15— 25° С, а вытекающей из кессонов—около 40° C. • Температуру вытекающей воды учитывают специальные- регистрирующие автоматы, что предотвращает прогорание кессонов и несколько сокращает расход воды. • Вода для охлаждения кессонов должна быть чистой и не жесткой, чтобы меньше образовывалось накипи, так кессоны с накипью будут плохо охлаждаться. Кроме того, накипь может служить причиной прогорания кессонов. • Наилучшим является испарительное охлаждение кессонов шахтной печи. 37

38

38

• Система испарительного охлаждения кессонов шахтных печей позволит сократить расход воды примерно в 15 раз, использовать тепло пара, вырабатываемого установкой, и упорядочить работу кессонов. • Расход химически очищенной воды примерно 6 т/сутки на одну печь. • Испарительное охлаждение кессонов позволяет сэкономить на одной печи в течение года около 3000 т кокса, значительное количество воды и получить при этом пар, потребляемый для различных нужд. 39

• Система испарительного охлаждения кессонов шахтных печей позволит сократить расход воды примерно в 15 раз, использовать тепло пара, вырабатываемого установкой, и упорядочить работу кессонов. • Расход химически очищенной воды примерно 6 т/сутки на одну печь. • Испарительное охлаждение кессонов позволяет сэкономить на одной печи в течение года около 3000 т кокса, значительное количество воды и получить при этом пар, потребляемый для различных нужд. 39

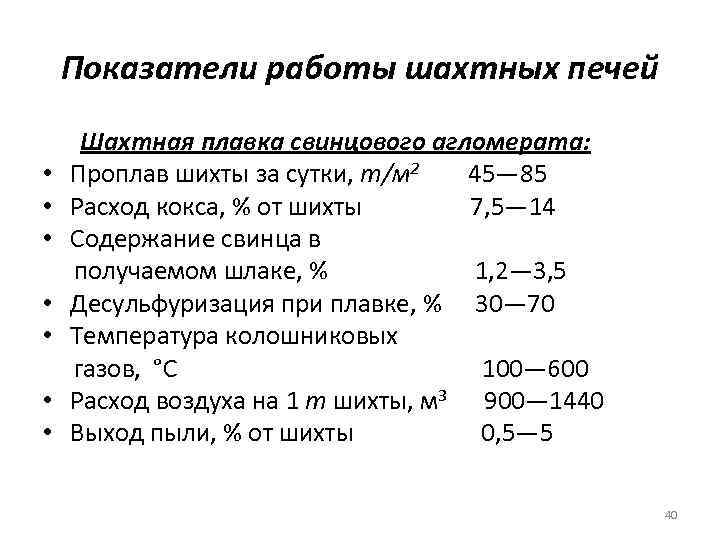

Показатели работы шахтных печей • • Шахтная плавка свинцового агломерата: Проплав шихты за сутки, т/м 2 45— 85 Расход кокса, % от шихты 7, 5— 14 Содержание свинца в получаемом шлаке, % 1, 2— 3, 5 Десульфуризация при плавке, % 30— 70 Температура колошниковых газов, °С 100— 600 Расход воздуха на 1 т шихты, м 3 900— 1440 Выход пыли, % от шихты 0, 5— 5 40

Показатели работы шахтных печей • • Шахтная плавка свинцового агломерата: Проплав шихты за сутки, т/м 2 45— 85 Расход кокса, % от шихты 7, 5— 14 Содержание свинца в получаемом шлаке, % 1, 2— 3, 5 Десульфуризация при плавке, % 30— 70 Температура колошниковых газов, °С 100— 600 Расход воздуха на 1 т шихты, м 3 900— 1440 Выход пыли, % от шихты 0, 5— 5 40

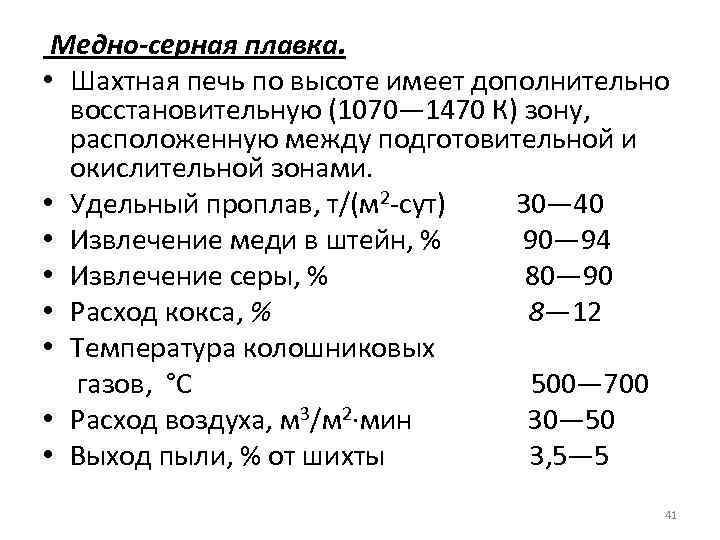

Медно-серная плавка. • Шахтная печь по высоте имеет дополнительно восстановительную (1070— 1470 К) зону, расположенную между подготовительной и окислительной зонами. • Удельный проплав, т/(м 2 -сут) 30— 40 • Извлечение меди в штейн, % 90— 94 • Извлечение серы, % 80— 90 • Расход кокса, % 8— 12 • Температура колошниковых газов, °С 500— 700 • Расход воздуха, м 3/м 2·мин 30— 50 • Выход пыли, % от шихты 3, 5— 5 41

Медно-серная плавка. • Шахтная печь по высоте имеет дополнительно восстановительную (1070— 1470 К) зону, расположенную между подготовительной и окислительной зонами. • Удельный проплав, т/(м 2 -сут) 30— 40 • Извлечение меди в штейн, % 90— 94 • Извлечение серы, % 80— 90 • Расход кокса, % 8— 12 • Температура колошниковых газов, °С 500— 700 • Расход воздуха, м 3/м 2·мин 30— 50 • Выход пыли, % от шихты 3, 5— 5 41

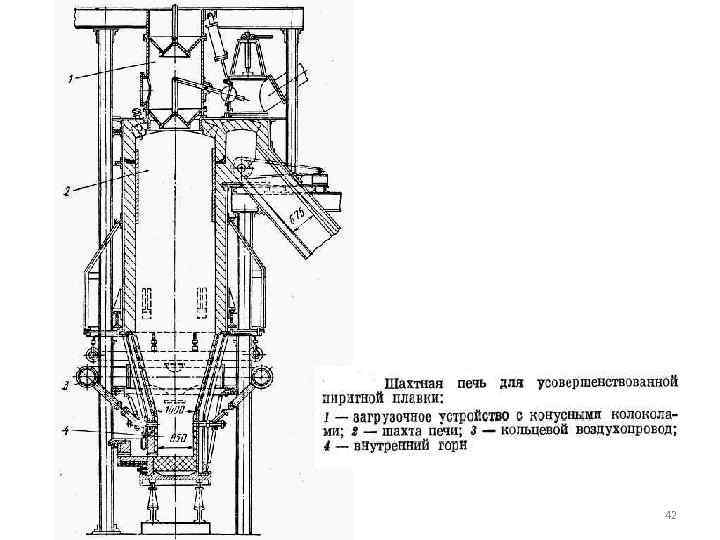

42

42

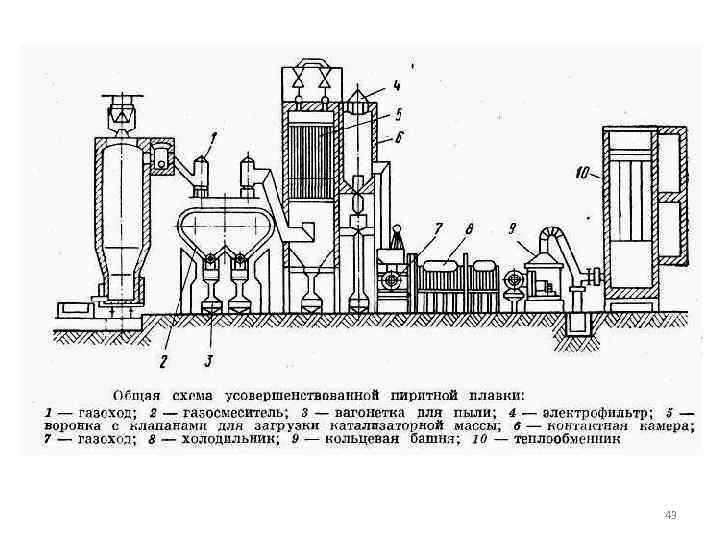

43

43

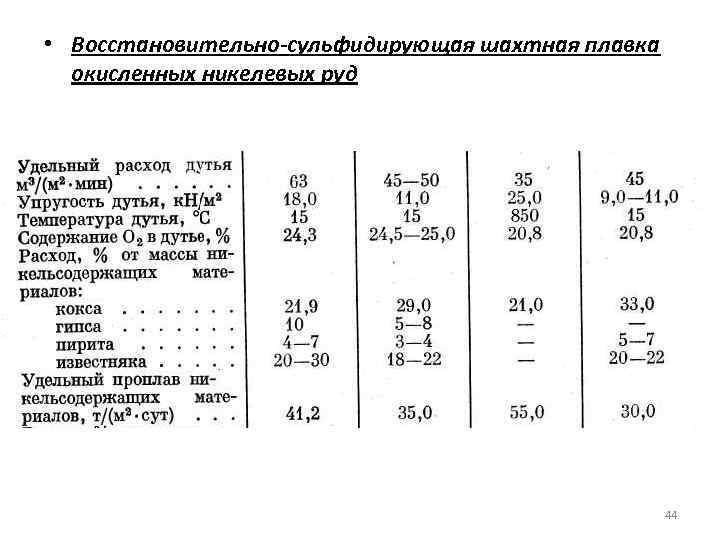

• Восстановительно-сульфидирующая шахтная плавка окисленных никелевых руд 44

• Восстановительно-сульфидирующая шахтная плавка окисленных никелевых руд 44

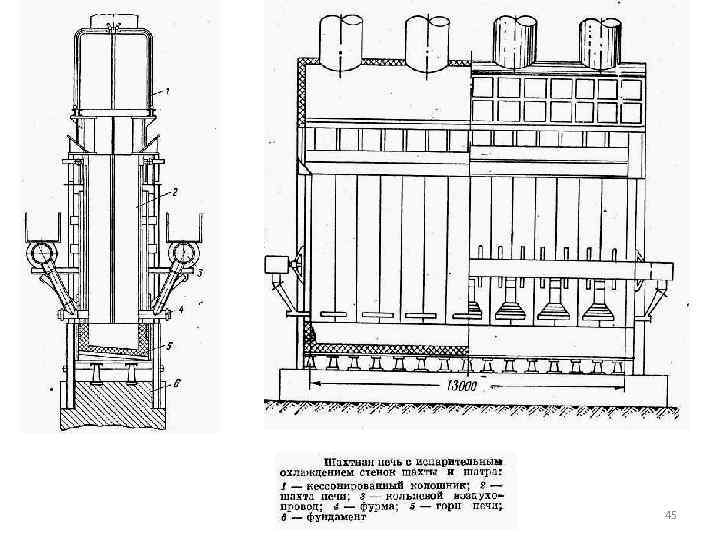

45

45

46

46

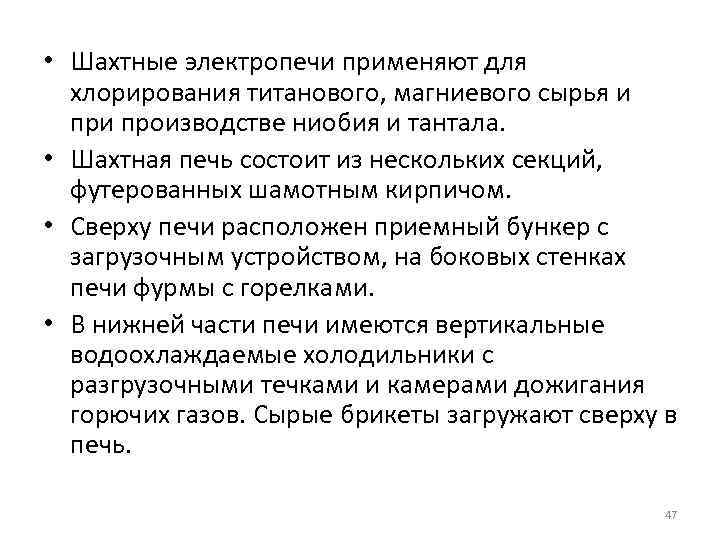

• Шахтные электропечи применяют для хлорирования титанового, магниевого сырья и производстве ниобия и тантала. • Шахтная печь состоит из нескольких секций, футерованных шамотным кирпичом. • Сверху печи расположен приемный бункер с загрузочным устройством, на боковых стенках печи фурмы с горелками. • В нижней части печи имеются вертикальные водоохлаждаемые холодильники с разгрузочными течками и камерами дожигания горючих газов. Сырые брикеты загружают сверху в печь. 47

• Шахтные электропечи применяют для хлорирования титанового, магниевого сырья и производстве ниобия и тантала. • Шахтная печь состоит из нескольких секций, футерованных шамотным кирпичом. • Сверху печи расположен приемный бункер с загрузочным устройством, на боковых стенках печи фурмы с горелками. • В нижней части печи имеются вертикальные водоохлаждаемые холодильники с разгрузочными течками и камерами дожигания горючих газов. Сырые брикеты загружают сверху в печь. 47

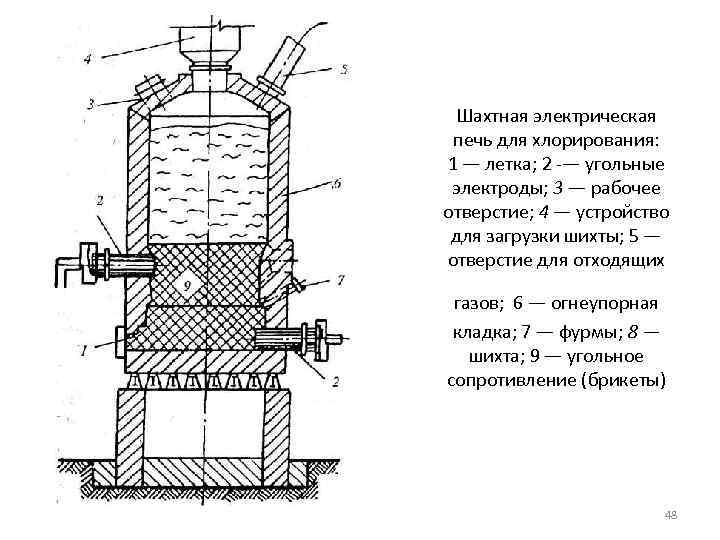

Шахтная электрическая печь для хлорирования: 1 — летка; 2 -— угольные электроды; 3 — рабочее отверстие; 4 — устройство для загрузки шихты; 5 — отверстие для отходящих газов; 6 — огнеупорная кладка; 7 — фурмы; 8 — шихта; 9 — угольное сопротивление (брикеты) 48

Шахтная электрическая печь для хлорирования: 1 — летка; 2 -— угольные электроды; 3 — рабочее отверстие; 4 — устройство для загрузки шихты; 5 — отверстие для отходящих газов; 6 — огнеупорная кладка; 7 — фурмы; 8 — шихта; 9 — угольное сопротивление (брикеты) 48

• Хлор вдувают через 3— 6 фурм, расположенных между верхним и нижним ярусами электродов. Брикеты загружают в печь из расчета 100 кг на 40— 45 м 3/ч хлора. • В печи различают три температурные зоны: • первая зона (870— 970 К) находится на уровне от подины до нижних фурм, • вторая зона расположена между фурмами и верхним уров нем насадки (970— 1070 К). Здесь происходит разогрев хлора, связывание кислорода воздуха, • — третья — реакционная зона (1070— 1520 К) — от уровня насадки до верхнего уровня шихты, в которой протекает хлорирование. 49

• Хлор вдувают через 3— 6 фурм, расположенных между верхним и нижним ярусами электродов. Брикеты загружают в печь из расчета 100 кг на 40— 45 м 3/ч хлора. • В печи различают три температурные зоны: • первая зона (870— 970 К) находится на уровне от подины до нижних фурм, • вторая зона расположена между фурмами и верхним уров нем насадки (970— 1070 К). Здесь происходит разогрев хлора, связывание кислорода воздуха, • — третья — реакционная зона (1070— 1520 К) — от уровня насадки до верхнего уровня шихты, в которой протекает хлорирование. 49