Seminary_chast_dlya_studentov.ppt

- Количество слайдов: 168

Семинары часть 2

Моделирование бизнес систем • Бизнес-модели • Бизнес-процессы • Информационные системы другие модели • • Финансовые модели Стратегические модели Поведение потребителей Культура организации

Миграция ценности • 1920 –е бизнес модель Форда проигрывает модели А. Слоуна • 40 -50 - е в США супермаркеты: большие площади на окраине, тележки, потребительские кооперативы – поставщики по низким ценам • 60 -70 - е эффект масштаба крупные игроки с большой долей рынка • 80 -е обострение конкуренции, на первое место выходит оперативность и качество • 90 -е проворные малые предприятия захватили значительную долю ценности от отраслевых гигантов • 00 -е усложнение бизнес-моделей в условиях информационного общества

Бизнес-Модель Сложноформализуемый набор взаимосвязанных элементов, отражающих решения в области стратегии, структуры и экономики предприятия, и способ создать устойчивое конкурентное преимущество на определенных рынках» Отдельные примеры • Розничные сети (высокие наценки +бонусы ) отнимают ценность у производителей • Интернет-магазины (отнимают ценность у розничных сетей) • ? ? ?

Телекоммуникации • Сотовые компании отбирают ценность у стационарной связи (пример АФК Система ) • Skype и т. д. отнимают ценность у сотовых компаний • Социальные сети отнимают ценность у сотовых компаний , Skype , рекламщиков, PR СМИ и т. д. • ? ? ?

Потенциальные возможности аутсорсинга финансовых операций

Здравоохранение

Связь потребительского поведения и акционерной стоимостью

• По объектам управления выделяют организационный, стратегический, тактический и оперативный менеджмент. Организационный менеджмент стоит у истоков создания структуры, механизма управления, выработки комплекса управленческих функций, правил и стандартов. Стратегический менеджмент реализует долгосрочные цели в управленческой деятельности после их предварительной установки. Потенциал человеческих ресурсов, переориентация потребностей потребителя на эффективную организацию производства – это основа стратегического менеджмента. Существуют различные модели стратегического менеджмента. Тактический менеджмент в чём-то схож со стратегическим, он разрабатывается в развитие стратегии. Уровень организации таких методов управления – среднее звено управления, и отрезок времени для прогнозирования гораздо короче. Оперативный менеджмент решает задачи, возникающие в процессе производства. Он основан на распределении работ и ресурсов, отслеживание хода выполнения заданий в текущий момент времени.

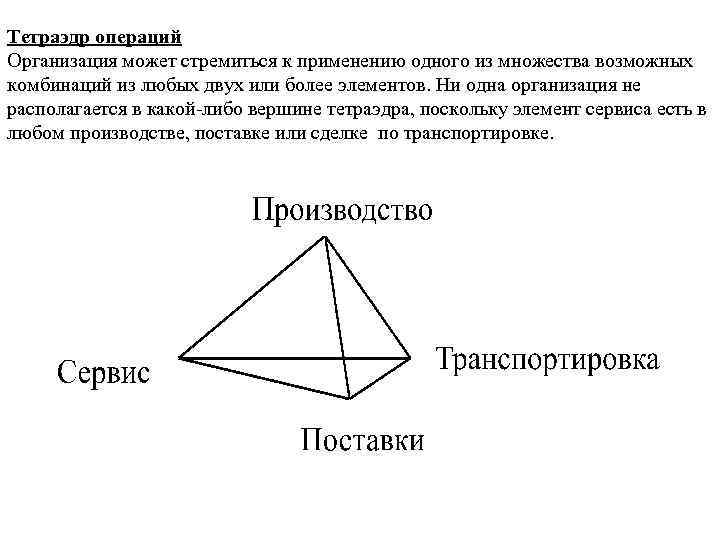

Тетраэдр операций Организация может стремиться к применению одного из множества возможных комбинаций из любых двух или более элементов. Ни одна организация не располагается в какой-либо вершине тетраэдра, поскольку элемент сервиса есть в любом производстве, поставке или сделке по транспортировке.

• • • целевые параметры производственного менеджмента издержки производства - конфликт- минимизация входа, максимизация выхода. качество и надежность продукции время (срок) выполнения заказа (обслуживания клиента) надежность поставок гибкость (адаптивность) производства, т. е. способность реагировать на изменение спроса динамичность производства, т. е. способность и скорость наращивания объемов производства и освоения новой продукции

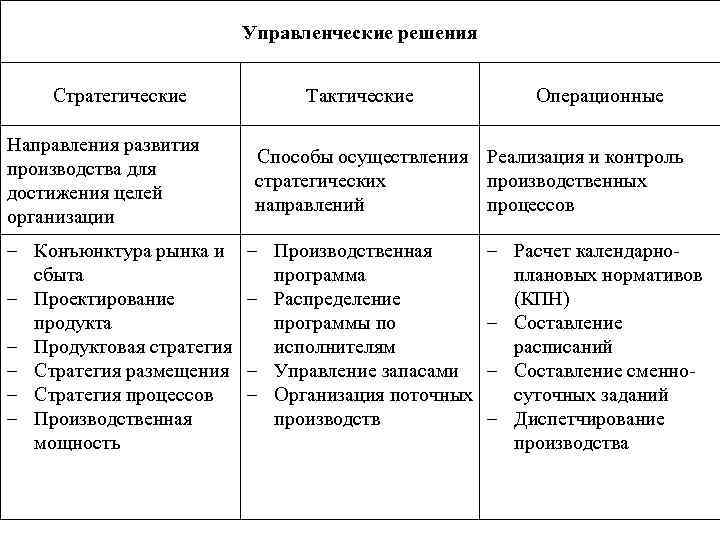

Управленческие решения Стратегические Направления развития производства для достижения целей организации – Конъюнктура рынка и сбыта – Проектирование продукта – Продуктовая стратегия – Стратегия размещения – Стратегия процессов – Производственная мощность Тактические Операционные Способы осуществления Реализация и контроль стратегических производственных направлений процессов – Производственная программа – Распределение программы по исполнителям – Управление запасами – Организация поточных производств – Расчет календарно- плановых нормативов (КПН) – Составление расписаний – Составление сменно- суточных заданий – Диспетчирование производства

Принципы производственного менеджмента Формулирование операционной стратегии 1. Убирайте барьеры между вами и вашими заказчиками. Организуйте взаимодействие, команды. 2. Постоянное и быстрое улучшение в областях: качества, издержек, гибкости, сервиса Компания 3. Обеспечьте обмен информацией внутри фирмы, вовлекайте в реализацию планов команды. Конкуренты 4. Выявляйте сильные стороны конкурентов и мировых лидеров, учитывайте их опыт.

Реализация операционной стратегии 5. Сократите количество продуктов, услуг, операций и поставщиков до нескольких лучших. 6. Ориентируйте производственные комплексы под конкретных заказчиков. Объединяйте ресурсы и ваших заказчиков. Мощности 7. Инвестируйте в персонал: повышение квалификации, образование, ротация кадров, здравоохранение. 8. Используйте имеющееся оборудование и ресурсы. Измените трудовые процессы, а не оборудование. 9. Ищите простое, гибкое, подвижное и дешевое оборудование.

Реализация 10. Делайте без ошибок с первого раза 11. Сокращайте время ожидания, время пролеживания материалов и готовой продукции 12. Сокращайте время установки, подготовки, наладки 13. Работайте со скоростью, которая востребована вашим заказчиком Решение проблем и контроль 14. Ведите записи и локализуйте качество, процессы, и проблемы на рабочем месте. 15. Убедитесь, что передовые команды имеют возможность первыми решить возникшие проблемы. 16. Контролируйте причины, а не симптомы.

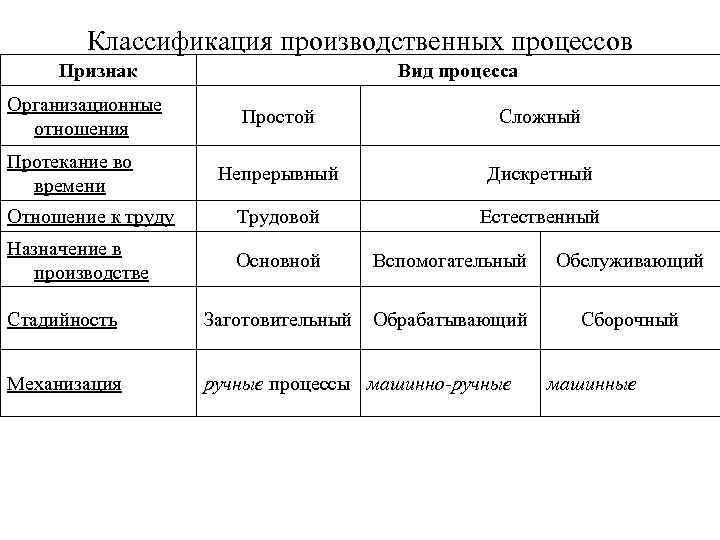

Классификация производственных процессов Признак Организационные отношения Вид процесса Простой Сложный Непрерывный Дискретный Отношение к труду Трудовой Естественный Назначение в производстве Основной Вспомогательный Обслуживающий Стадийность Заготовительный Обрабатывающий Сборочный Механизация ручные процессы машинно-ручные Протекание во времени машинные

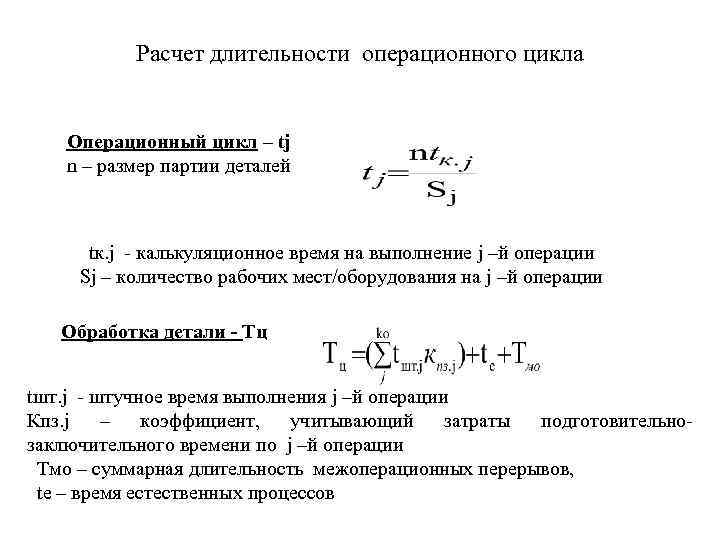

Расчет длительности операционного цикла Операционный цикл – tj n – размер партии деталей tк. j - калькуляционное время на выполнение j –й операции Sj – количество рабочих мест/оборудования на j –й операции Обработка детали - Тц tшт. j - штучное время выполнения j –й операции Кпз. j – коэффициент, учитывающий затраты подготовительнозаключительного времени по j –й операции Тмо – суммарная длительность межоперационных перерывов, tе – время естественных процессов

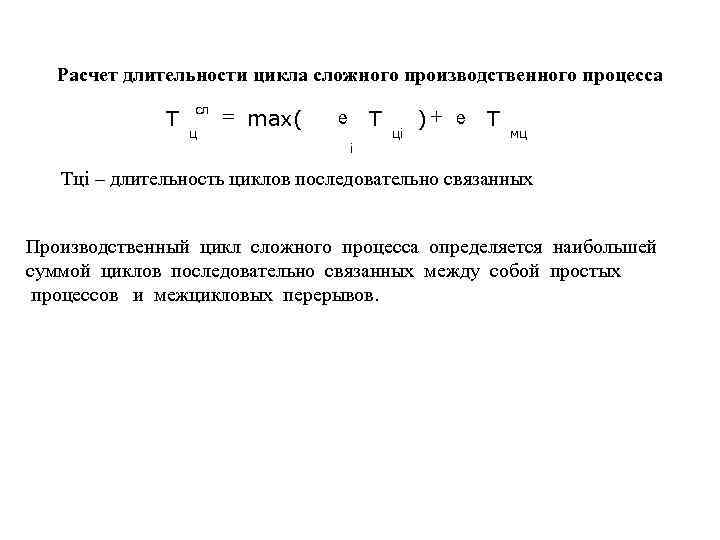

Расчет длительности цикла сложного производственного процесса T сл ц = max( T е i цi )+ е T мц Tцi – длительность циклов последовательно связанных Производственный цикл сложного процесса определяется наибольшей суммой циклов последовательно связанных между собой простых процессов и межцикловых перерывов.

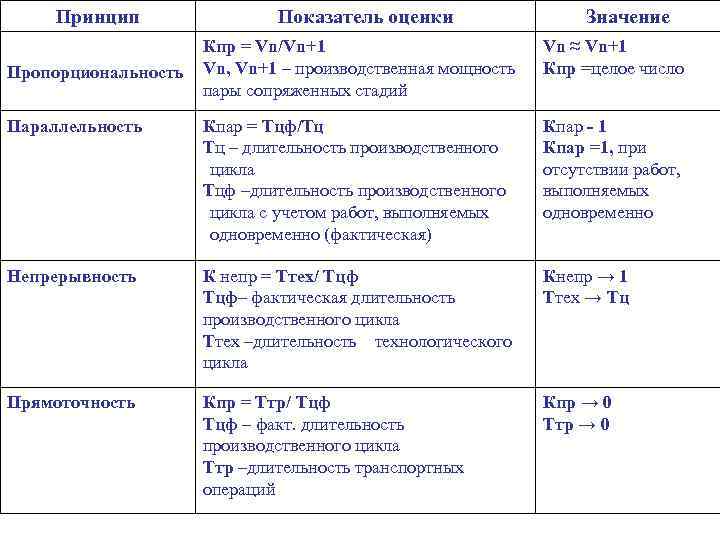

Принцип Показатель оценки Значение Кпр = Vn/Vn+1 Пропорциональность Vn, Vn+1 – производственная мощность пары сопряженных стадий Vn ≈ Vn+1 Кпр =целое число Параллельность Кпар = Tцф/Tц Tц – длительность производственного цикла Tцф –длительность производственного цикла с учетом работ, выполняемых одновременно (фактическая) Кпар - 1 Кпар =1, при отсутствии работ, выполняемых одновременно Непрерывность К непр = Tтех/ Tцф– фактическая длительность производственного цикла Tтех –длительность технологического цикла Кнепр → 1 Tтех → Tц Прямоточность Кпр = Tтр/ Tцф – факт. длительность производственного цикла Tтр –длительность транспортных операций Кпр → 0 Tтр → 0

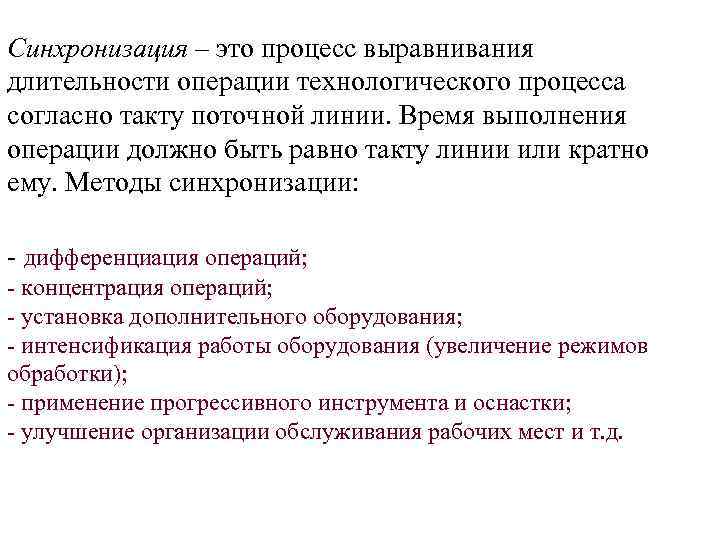

Синхронизация – это процесс выравнивания длительности операции технологического процесса согласно такту поточной линии. Время выполнения операции должно быть равно такту линии или кратно ему. Методы синхронизации: - дифференциация операций; - концентрация операций; - установка дополнительного оборудования; - интенсификация работы оборудования (увеличение режимов обработки); - применение прогрессивного инструмента и оснастки; - улучшение организации обслуживания рабочих мест и т. д.

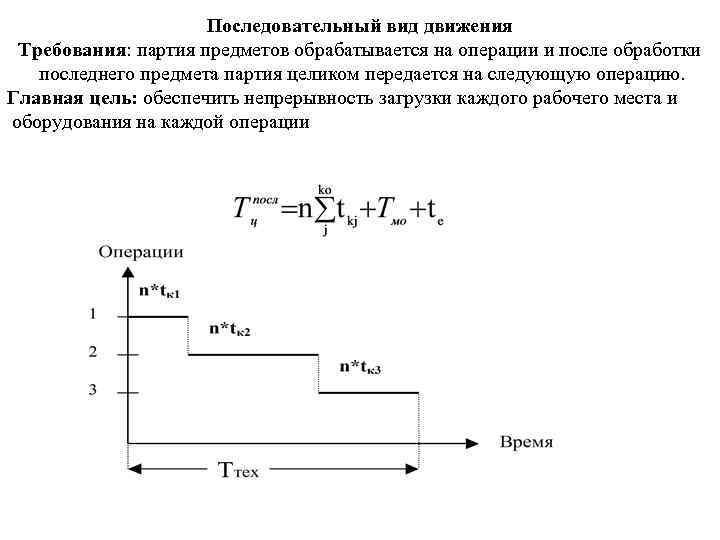

Последовательный вид движения Требования: партия предметов обрабатывается на операции и после обработки последнего предмета партия целиком передается на следующую операцию. Главная цель: обеспечить непрерывность загрузки каждого рабочего места и оборудования на каждой операции

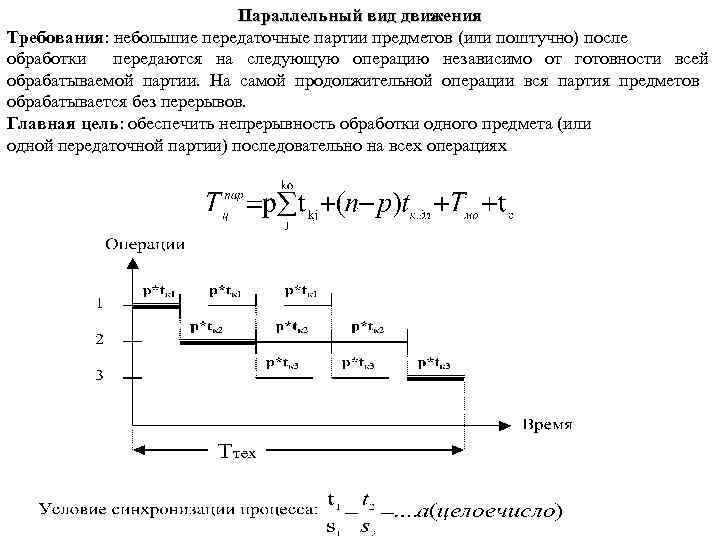

Параллельный вид движения Требования: небольшие передаточные партии предметов (или поштучно) после обработки передаются на следующую операцию независимо от готовности всей обрабатываемой партии. На самой продолжительной операции вся партия предметов обрабатывается без перерывов. Главная цель: обеспечить непрерывность обработки одного предмета (или одной передаточной партии) последовательно на всех операциях

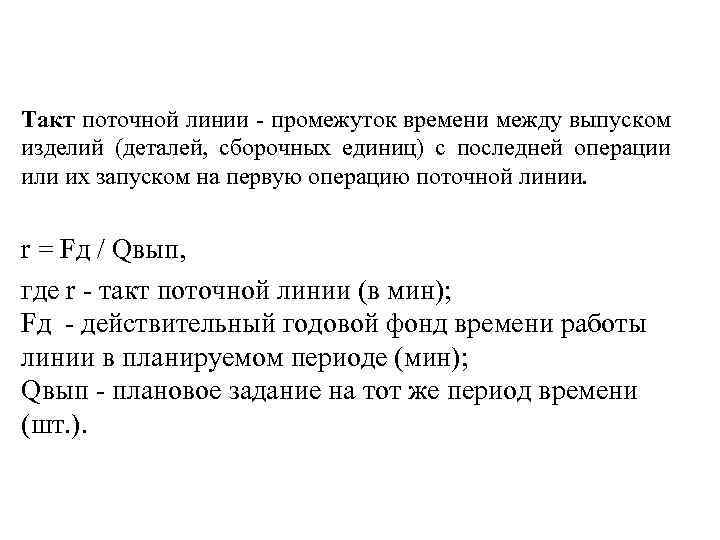

Такт поточной линии - промежуток времени между выпуском изделий (деталей, сборочных единиц) с последней операции или их запуском на первую операцию поточной линии. r = Fд / Qвып, где r - такт поточной линии (в мин); Fд - действительный годовой фонд времени работы линии в планируемом периоде (мин); Qвып - плановое задание на тот же период времени (шт. ).

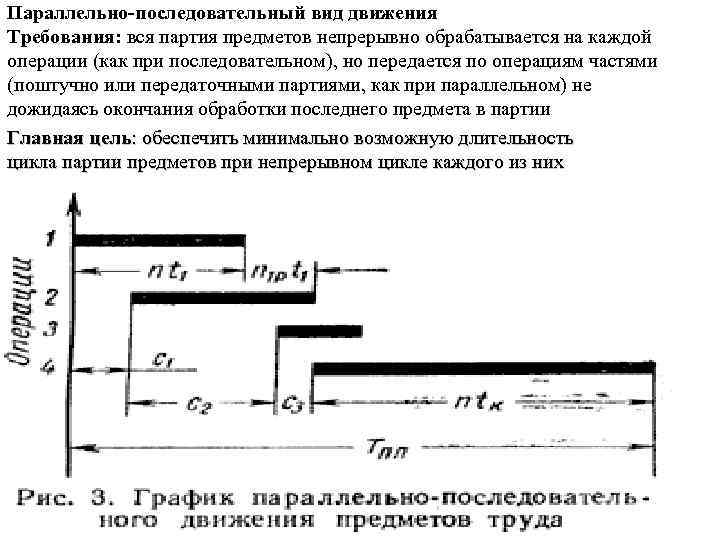

Параллельно-последовательный вид движения Требования: вся партия предметов непрерывно обрабатывается на каждой операции (как при последовательном), но передается по операциям частями (поштучно или передаточными партиями, как при параллельном) не дожидаясь окончания обработки последнего предмета в партии Главная цель: обеспечить минимально возможную длительность цикла партии предметов при непрерывном цикле каждого из них

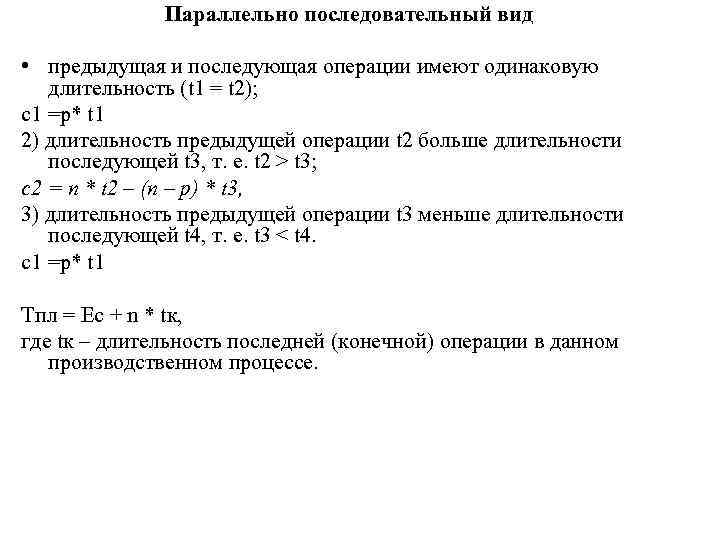

Параллельно последовательный вид • предыдущая и последующая операции имеют одинаковую длительность (t 1 = t 2); с1 =p* t 1 2) длительность предыдущей операции t 2 больше длительности последующей t 3, т. е. t 2 > t 3; с2 = n * t 2 – (n – p) * t 3, 3) длительность предыдущей операции t 3 меньше длительности последующей t 4, т. е. t 3 < t 4. с1 =p* t 1 Тпл = Ес + n * tк, где tк – длительность последней (конечной) операции в данном производственном процессе.

Последовательный Параллельно-последовательный Параллельный Д о с т о и н с т в а –Отсутствие перерывов в загрузке рабочих мест и оборудования на каждой операции –Простота планирования, транспортировки, управления –Отсутствие перерывов в загрузке рабочих мест и оборудования на каждой операции –Непрерывность обработки одного (или передаточной партии) предмета труда –Минимально возможная длительность производственного цикла –Непрерывность обработки одного (или передаточной партии) предмета труда Н е д о с т а т к и –Самая большая длительность цикла –Большой объем НЗП –Пролеживание предметов в ожидании обслуживания –Обеспечивается лишь частичное –Перерывы в загрузки совмещение отдельных операций оборудования –Требуется более тщательная организация ОПП –Необходимо иметь запасы предметов труда между операциями Область применения –Мелкосерийное производство с –Крупносерийное большой номенклатурой производство с большим –Единичное производство числом и трудоемкостью операций –Многопредметные переменнопоточные линии –Массовое и крупносерийное производство –Поточное производство (непрерывно-поточные линии)

Пример. Определить общую продолжительность процесса обработки партии деталей при различных видах движения, если число деталей в партии n = 40, а время обработки одной детали (в мин) по операциям составляет: t 1 = 1, 5; t 2 = 1, 5; t 3 = 0, 5; t 4 = 2, 5; такт выпуска r = 2, 5 мин. А. В условиях последовательного вида движения деталей Еt = t 1 + t 2 + t 3 + t 4 = 1, 5 + 0, 5 + 2, 5 = 6, 0; Тпос = Et * n = 6, 0 * 40 = 240 мин = 4 ч. Б. В условиях параллельного вида движения деталей Тпар = Et + r * (n – 1) = 6, 0 +2, 5 * (40 – 1) = 103, 5 мин, или 1, 725 ч. В. В условиях параллельно-последовательного вида движения деталей Тп. п = Ес + n * t = 65 + 40 * 2, 5 == 165 мин == 2, 7 ч.

Тип производства - характеристика устойчивости условий функционирования производственной системы, определяемая широтой номенклатуры продукции, регулярностью и стабильностью ее выпуска и масштабами деятельности организации производственной

Массовое производство -непрерывный выпуск в течение длительных периодов узкой и постоянной номенклатуры продукции в крупном объеме. Серийное производство - периодический выпуск в крупном объеме широкой постоянной и или узкой переменной номенклатуры продукции партиями небольшого объема. • крупносерийное • среднесерийное • мелкосерийное Единичное производство - выпуск широкой номенклатуры продукции в малом объеме (единичном ), повторяющейся через неопределенные интервалы или вообще не повторяются

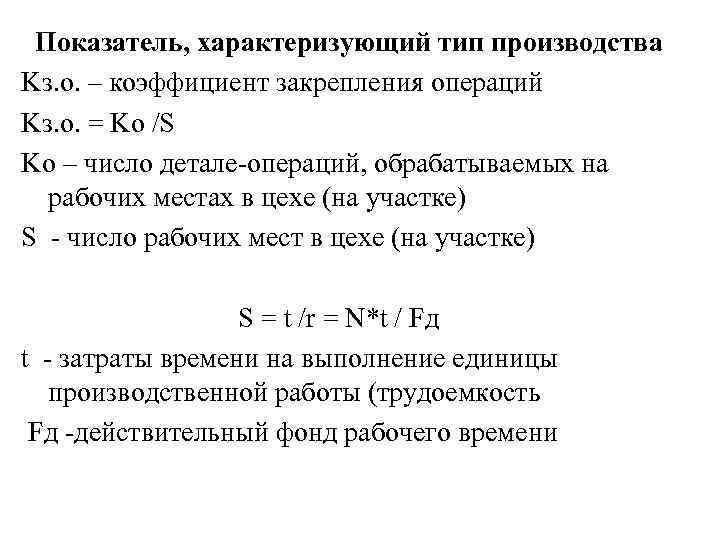

Показатель, характеризующий тип производства Kз. о. – коэффициент закрепления операций Kз. о. = Kо /S Kо – число детале-операций, обрабатываемых на рабочих местах в цехе (на участке) S - число рабочих мест в цехе (на участке) S = t /r = N*t / Fд t - затраты времени на выполнение единицы производственной работы (трудоемкость Fд -действительный фонд рабочего времени

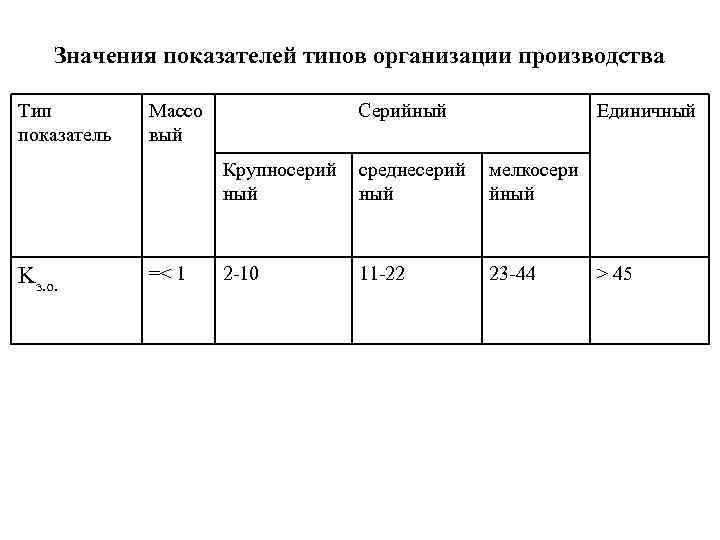

Значения показателей типов организации производства Тип показатель Массо вый Серийный Единичный Крупносерий ный Kз. о. =< 1 среднесерий ный мелкосери йный 2 -10 11 -22 23 -44 > 45

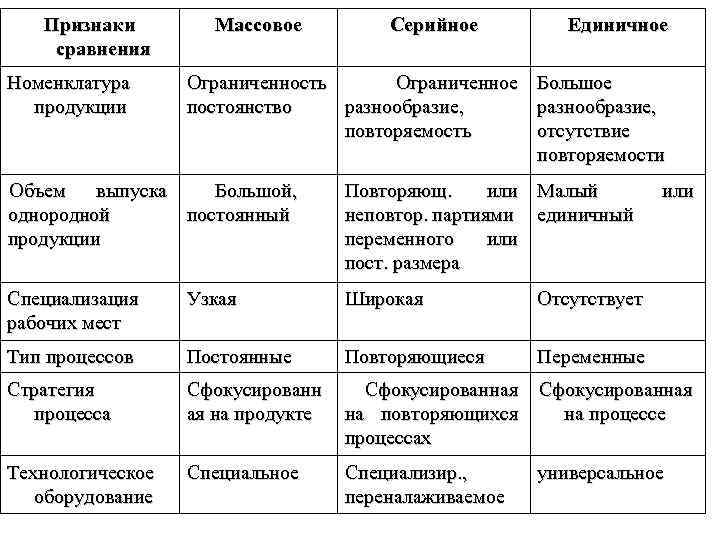

Признаки сравнения Номенклатура продукции Массовое Серийное Единичное Ограниченность Ограниченное Большое постоянство разнообразие, повторяемость отсутствие повторяемости Объем выпуска Большой, однородной постоянный продукции Повторяющ. или Малый неповтор. партиями единичный переменного или пост. размера или Специализация рабочих мест Узкая Широкая Отсутствует Тип процессов Постоянные Повторяющиеся Переменные Стратегия процесса Сфокусированн ая на продукте Сфокусированная на повторяющихся на процессе процессах Технологическое оборудование Специальное Специализир. , переналаживаемое универсальное

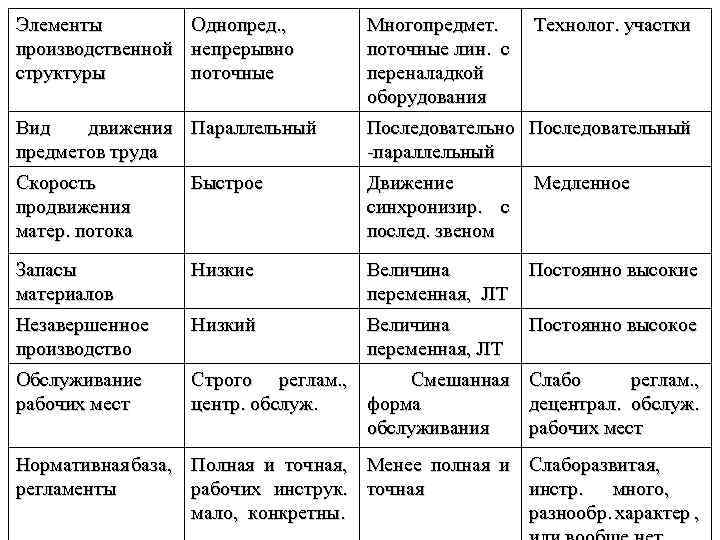

Элементы Однопред. , производственной непрерывно структуры поточные Многопредмет. Технолог. участки поточные лин. с переналадкой оборудования Вид движения Параллельный предметов труда Последовательно Последовательный -параллельный Скорость продвижения матер. потока Быстрое Движение Медленное синхронизир. с послед. звеном Запасы материалов Низкие Величина переменная, JIT Постоянно высокие Незавершенное производство Низкий Величина переменная, JIT Постоянно высокое Обслуживание рабочих мест Строго реглам. , Смешанная Слабо реглам. , центр. обслуж. форма децентрал. обслуживания рабочих мест Нормативная база, Полная и точная, Менее полная и Слаборазвитая, регламенты рабочих инструк. точная инстр. много, мало, конкретны. разнообр. характер ,

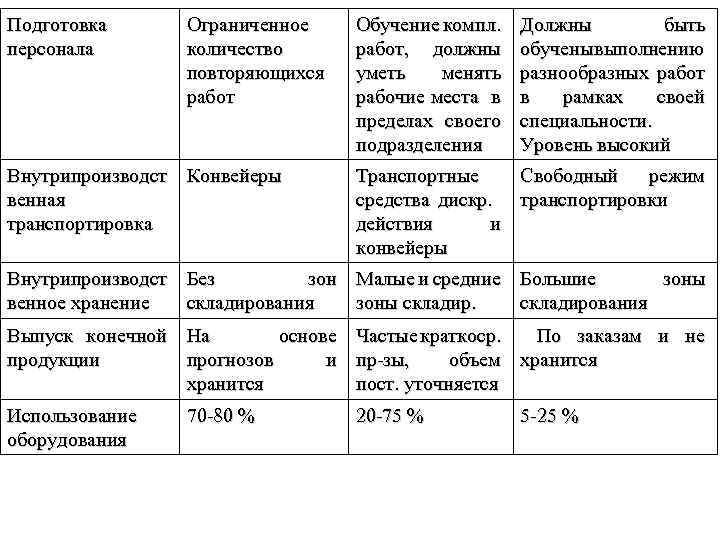

Подготовка персонала Ограниченное Обучение компл. количество работ, должны повторяющихся уметь менять работ рабочие места в пределах своего подразделения Внутрипроизводст Конвейеры венная транспортировка Должны быть обучены выполнению разнообразных работ в рамках своей специальности. Уровень высокий Транспортные Свободный режим средства дискр. транспортировки действия и конвейеры Внутрипроизводст Без зон Малые и средние Большие зоны венное хранение складирования зоны складирования Выпуск конечной На основе Частые краткоср. По заказам и не продукции прогнозов и пр-зы, объем хранится пост. уточняется Использование оборудования 70 -80 % 20 -75 % 5 -25 %

Модульное производство - модули- части или компоненты готового изделия, изготавливаемые с использованием постоянных процессов, на основе которых с использованием переменных процессов осуществляется общая сборка по заказу конкретного клиента.

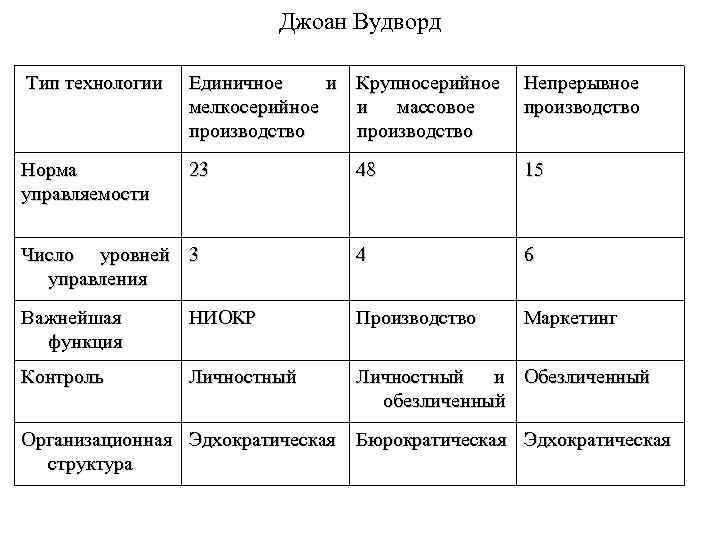

Джоан Вудворд Тип технологии Единичное и Крупносерийное Непрерывное мелкосерийное и массовое производство Норма управляемости 23 48 15 Число уровней 3 управления 4 6 Важнейшая функция НИОКР Производство Маркетинг Контроль Личностный и Обезличенный обезличенный Организационная Эдхократическая Бюрократическая Эдхократическая структура

Принцип Показатель оценки Значение Кпр = Vn/Vn+1 Пропорциональность Vn, Vn+1 – производственная мощность пары сопряженных стадий Vn ≈ Vn+1 Кпр =целое число Параллельность Кпар = Tцф/Tц Tц – длительность производственного цикла Tцф –длительность производственного цикла с учетом работ, выполняемых одновременно (фактическая) Кпар - 1 Кпар =1, при отсутствии работ, выполняемых одновременно Непрерывность К непр = Tтех/ Tцф– фактическая длительность производственного цикла Tтех –длительность технологического цикла Кнепр → 1 Tтех → Tц Прямоточность Кпр = Tтр/ Tцф – факт. длительность производственного цикла Tтр –длительность транспортных операций Кпр → 0 Tтр → 0

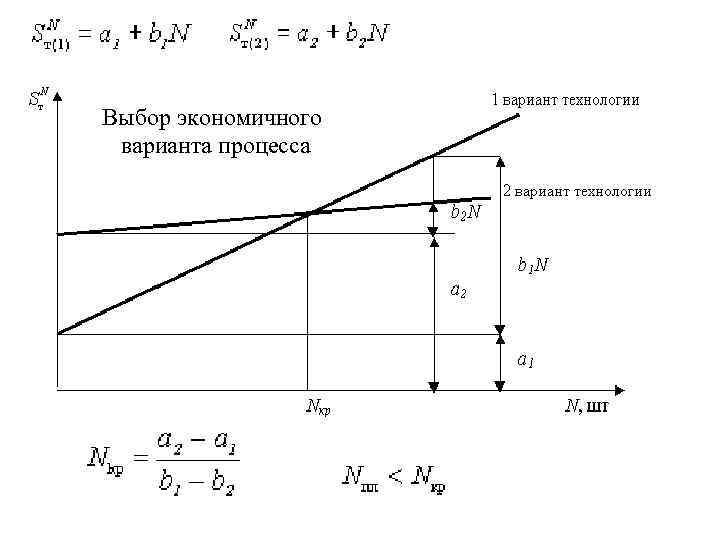

Выбор экономичного варианта процесса

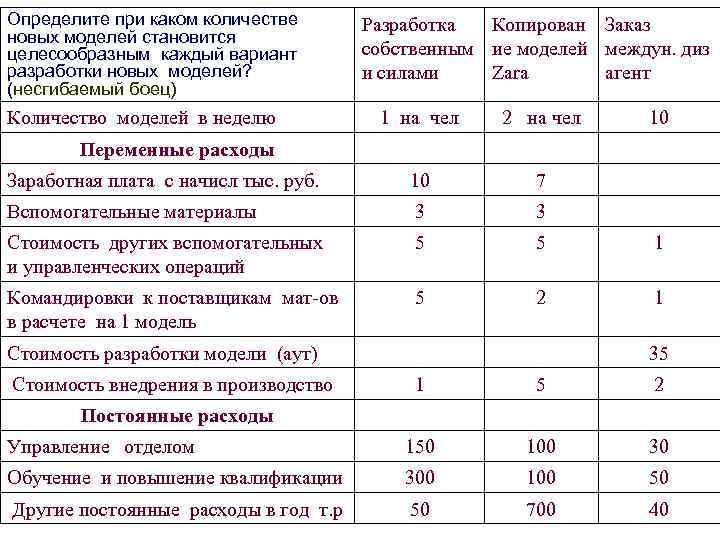

Определите при каком количестве новых моделей становится целесообразным каждый вариант разработки новых моделей? (несгибаемый боец) Количество моделей в неделю Разработка Копирован Заказ собственным ие моделей междун. диз и силами Zara агент 1 на чел 2 на чел 10 Заработная плата с начисл тыс. руб. 10 7 Вспомогательные материалы 3 3 Стоимость других вспомогательных и управленческих операций 5 5 1 Командировки к поставщикам мат-ов в расчете на 1 модель 5 2 1 Переменные расходы Стоимость разработки модели (аут) Стоимость внедрения в производство 35 1 5 2 Управление отделом 150 100 30 Обучение и повышение квалификации 300 100 50 Другие постоянные расходы в год т. р 50 700 40 Постоянные расходы

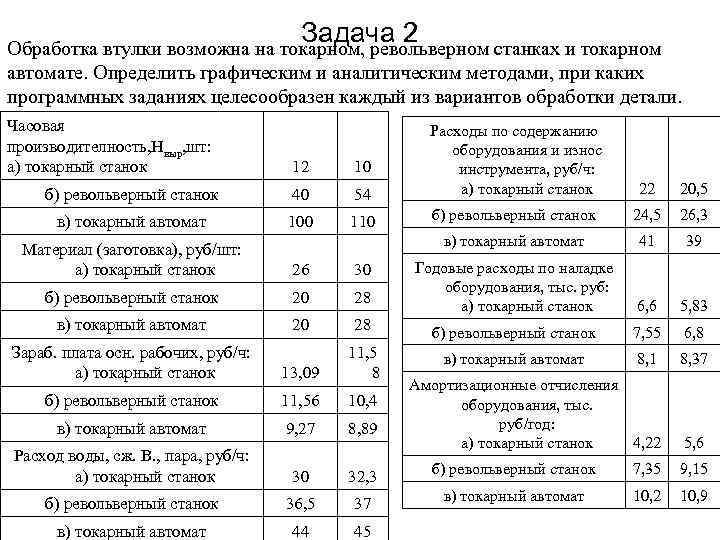

Задача 2 Обработка втулки возможна на токарном, револьверном станках и токарном автомате. Определить графическим и аналитическим методами, при каких программных заданиях целесообразен каждый из вариантов обработки детали. Часовая производителность, Нвыр, шт: а) токарный станок 12 10 б) револьверный станок 40 54 Расходы по содержанию оборудования и износ инструмента, руб/ч: а) токарный станок в) токарный автомат 100 110 б) револьверный станок 24, 5 26, 3 в) токарный автомат 41 39 Годовые расходы по наладке оборудования, тыс. руб: а) токарный станок 6, 6 5, 83 22 20, 5 Материал (заготовка), руб/шт: а) токарный станок 26 30 б) револьверный станок 20 28 в) токарный автомат 20 28 б) револьверный станок 7, 55 6, 8 Зараб. плата осн. рабочих, руб/ч: а) токарный станок 13, 09 11, 5 8 в) токарный автомат 8, 1 8, 37 б) револьверный станок 11, 56 10, 4 в) токарный автомат 9, 27 8, 89 Расход воды, сж. В. , пара, руб/ч: а) токарный станок Амортизационные отчисления оборудования, тыс. руб/год: а) токарный станок 4, 22 5, 6 30 32, 3 б) револьверный станок 7, 35 9, 15 б) револьверный станок 36, 5 37 в) токарный автомат 10, 2 10, 9 в) токарный автомат 44 45

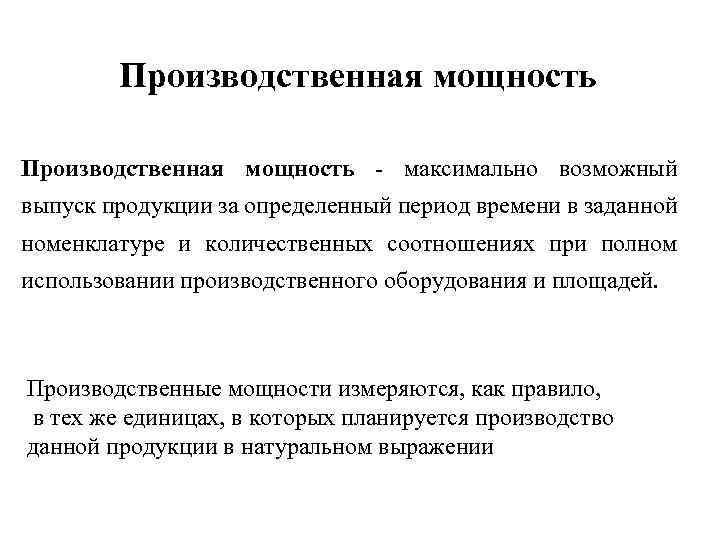

Производственная мощность - максимально возможный выпуск продукции за определенный период времени в заданной номенклатуре и количественных соотношениях при полном использовании производственного оборудования и площадей. Производственные мощности измеряются, как правило, в тех же единицах, в которых планируется производство данной продукции в натуральном выражении

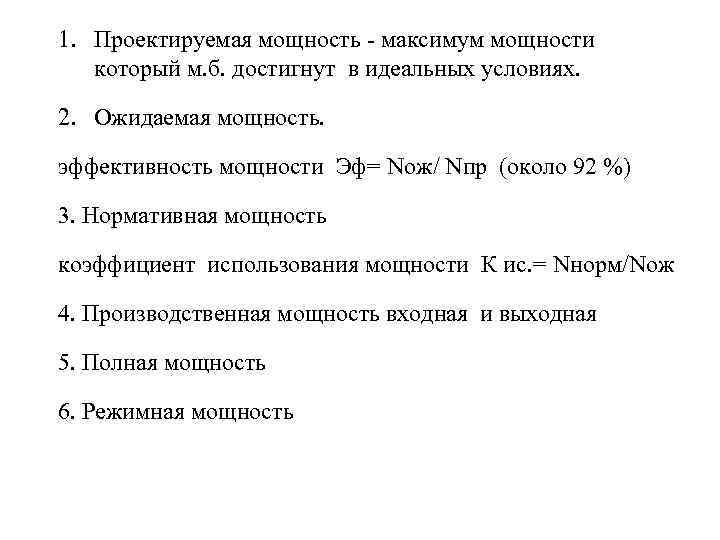

1. Проектируемая мощность - максимум мощности который м. б. достигнут в идеальных условиях. 2. Ожидаемая мощность. эффективность мощности Эф= Nож/ Nпр (около 92 %) 3. Нормативная мощность коэффициент использования мощности К ис. = Nнорм/Nож 4. Производственная мощность входная и выходная 5. Полная мощность 6. Режимная мощность

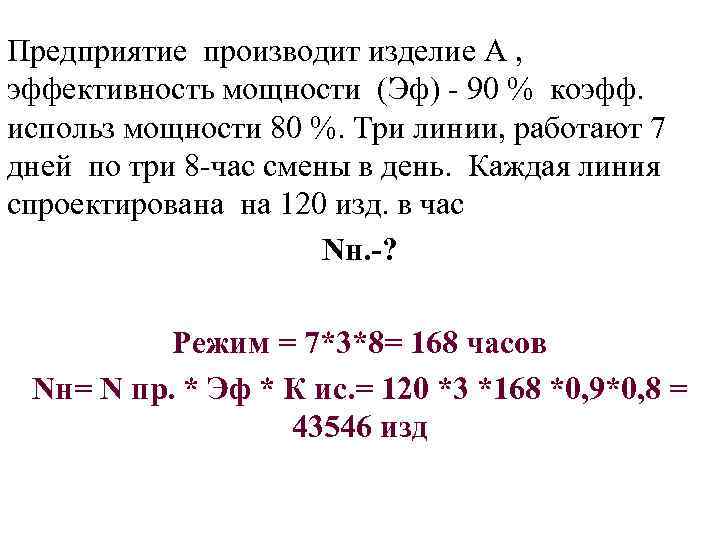

Предприятие производит изделие А , эффективность мощности (Эф) - 90 % коэфф. использ мощности 80 %. Три линии, работают 7 дней по три 8 -час смены в день. Каждая линия спроектирована на 120 изд. в час Nн. -? Режим = 7*3*8= 168 часов Nн= N пр. * Эф * К ис. = 120 *3 *168 *0, 9*0, 8 = 43546 изд

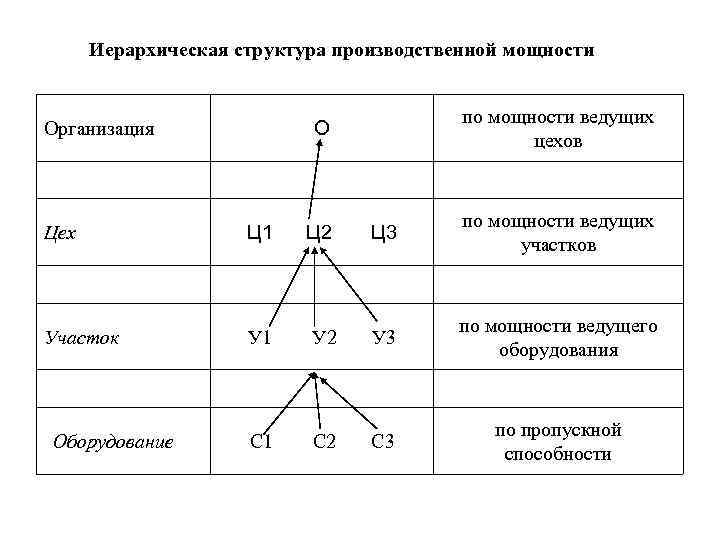

Иерархическая структура производственной мощности О по мощности ведущих цехов Цех Ц 1 Ц 2 Ц 3 по мощности ведущих участков Участок У 1 У 2 У 3 по мощности ведущего оборудования С 1 С 2 С 3 по пропускной способности Организация Оборудование

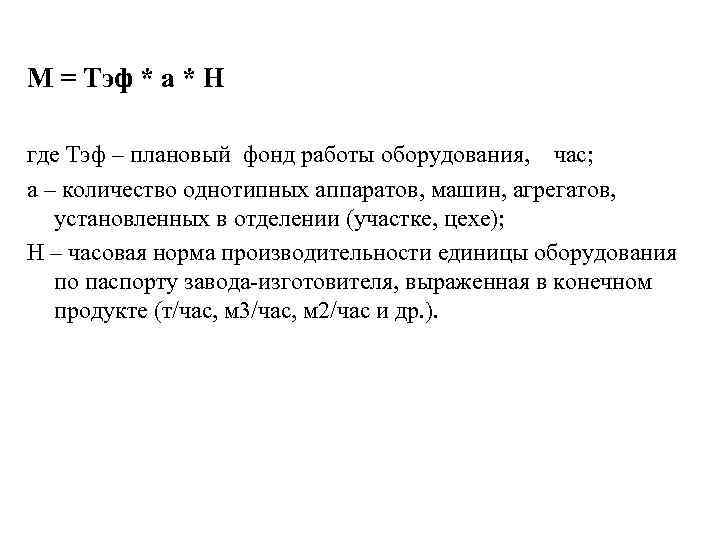

М = Тэф * а * Н где Тэф – плановый фонд работы оборудования, час; а – количество однотипных аппаратов, машин, агрегатов, установленных в отделении (участке, цехе); Н – часовая норма производительности единицы оборудования по паспорту завода-изготовителя, выраженная в конечном продукте (т/час, м 3/час, м 2/час и др. ).

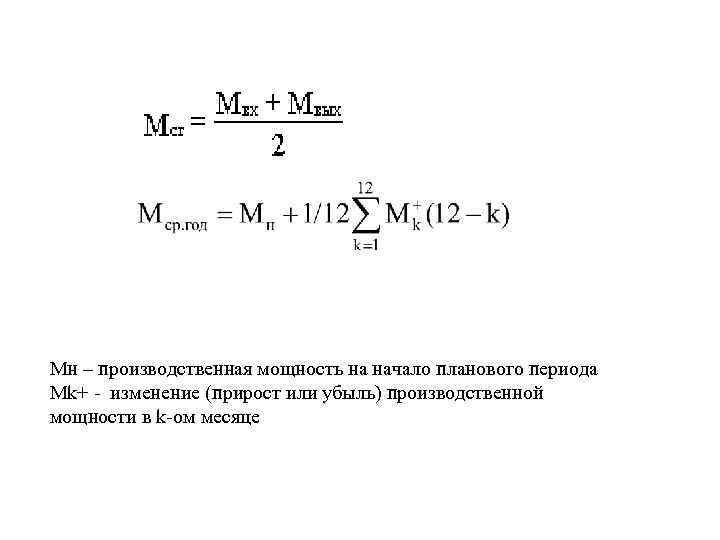

Мн – производственная мощность на начало планового периода Мk+ - изменение (прирост или убыль) производственной мощности в k-ом месяце

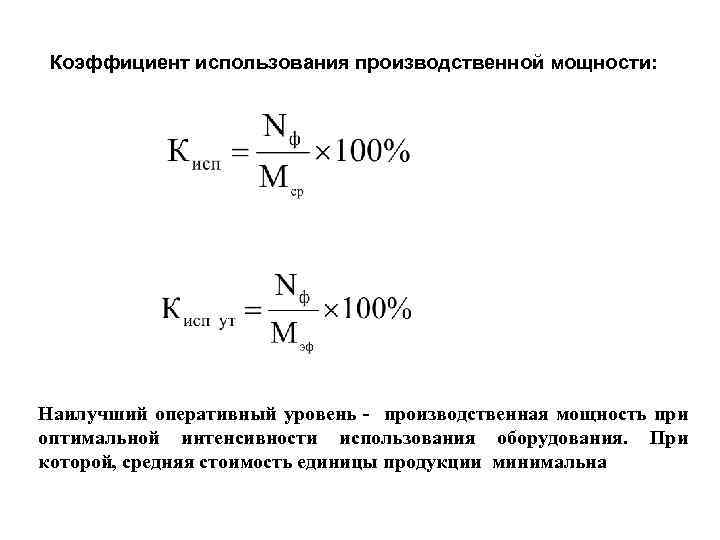

Коэффициент использования производственной мощности: Наилучший оперативный уровень - производственная мощность при оптимальной интенсивности использования оборудования. При которой, средняя стоимость единицы продукции минимальна

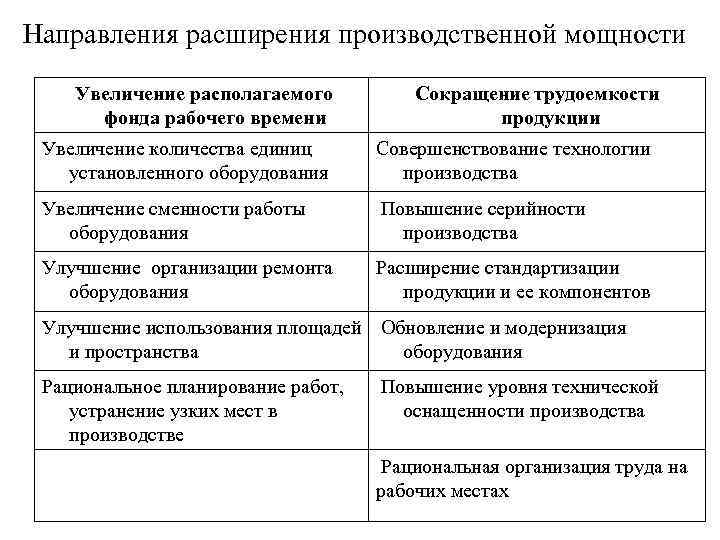

Направления расширения производственной мощности Увеличение располагаемого фонда рабочего времени Сокращение трудоемкости продукции Увеличение количества единиц установленного оборудования Совершенствование технологии производства Увеличение сменности работы оборудования Повышение серийности производства Улучшение организации ремонта оборудования Расширение стандартизации продукции и ее компонентов Улучшение использования площадей Обновление и модернизация и пространства оборудования Рациональное планирование работ, устранение узких мест в производстве Повышение уровня технической оснащенности производства Рациональная организация труда на рабочих местах

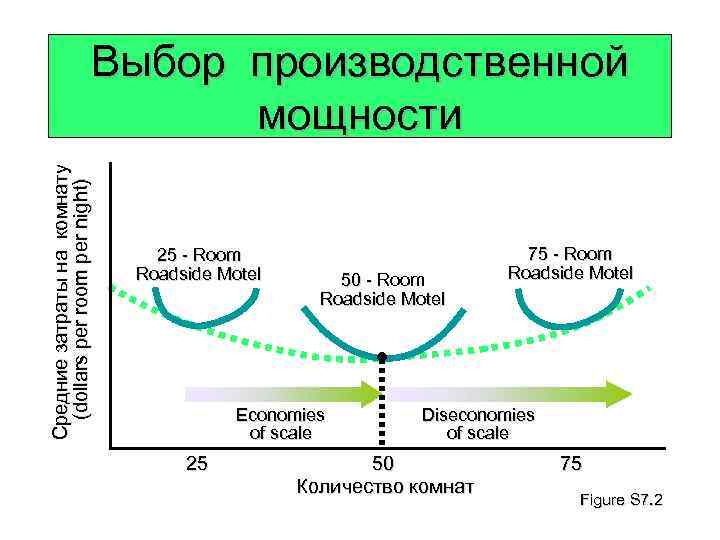

Средние затраты на комнату (dollars per room per night) Выбор производственной мощности 25 - Room Roadside Motel 50 - Room 50 - Roadside Motel Economies of scale 25 75 - Room Roadside Motel Diseconomies of scale 50 Количество комнат 75 Figure S 7. 2

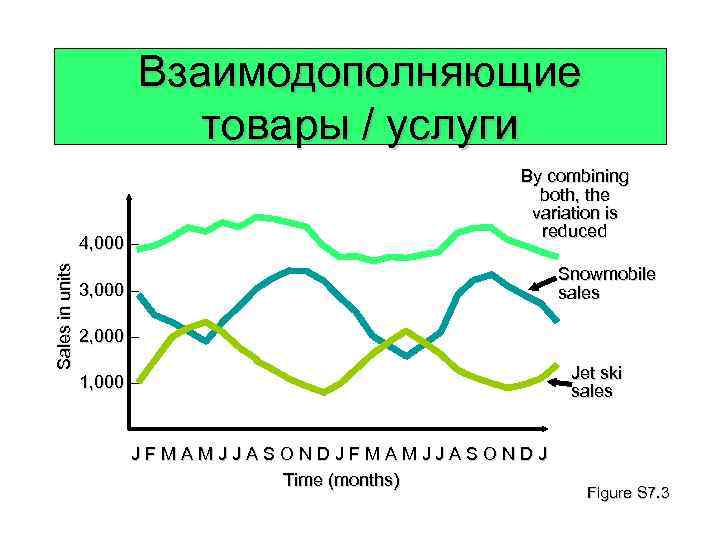

Взаимодополняющие товары / услуги Sales in units 4, 000 – 4, 000 By combining both, the variation is reduced 3, 000 – 3, 000 Snowmobile sales 2, 000 – 2, 000 1, 000 – 1, 000 J F M A M J J A S O N D J Time (months) Jet ski sales Figure S 7. 3

Частая и редкая модернизация Модернизация - это внесение в конструкцию действующих основных средств изменений, которые повышают их технический уровень и улучшают экономические характеристики.

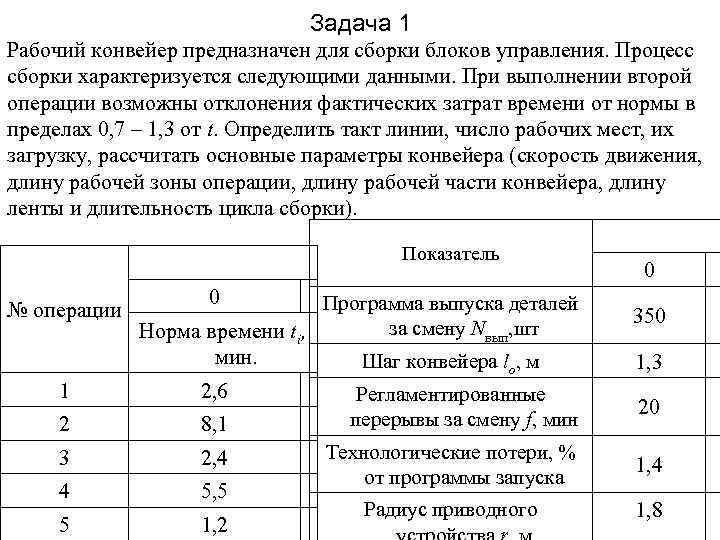

Задача 1 Рабочий конвейер предназначен для сборки блоков управления. Процесс сборки характеризуется следующими данными. При выполнении второй операции возможны отклонения фактических затрат времени от нормы в пределах 0, 7 – 1, 3 от t. Определить такт линии, число рабочих мест, их загрузку, рассчитать основные параметры конвейера (скорость движения, длину рабочей зоны операции, длину рабочей части конвейера, длину ленты и длительность цикла сборки). Показатель № операции 1 2 0 Программа выпуска деталей за смену Nвып, шт Норма времени ti, мин. Шаг конвейера lo, м 2, 6 Регламентированные перерывы за смену f, мин 8, 1 3 2, 4 4 5, 5 5 1, 2 0 350 1, 3 20 Технологические потери, % от программы запуска 1, 4 Радиус приводного 1, 8

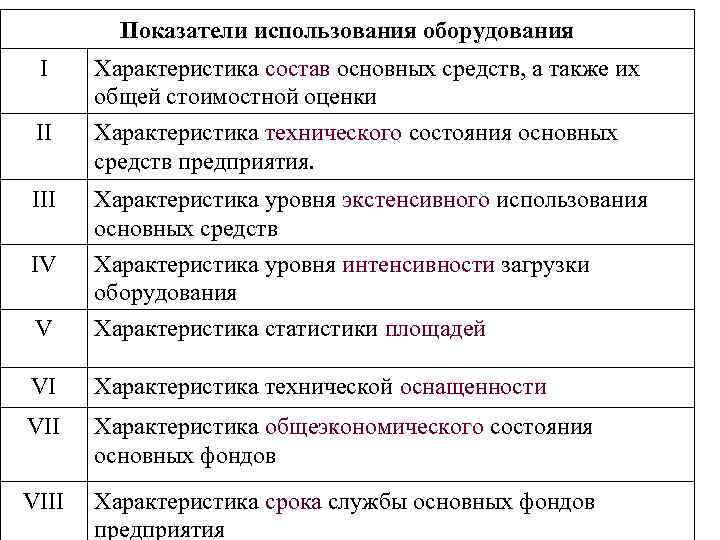

Показатели использования оборудования I Характеристика состав основных средств, а также их общей стоимостной оценки II Характеристика технического состояния основных средств предприятия. III Характеристика уровня экстенсивного использования основных средств IV V Характеристика уровня интенсивности загрузки оборудования Характеристика статистики площадей VI Характеристика технической оснащенности VII Характеристика общеэкономического состояния основных фондов VIII Характеристика срока службы основных фондов предприятия

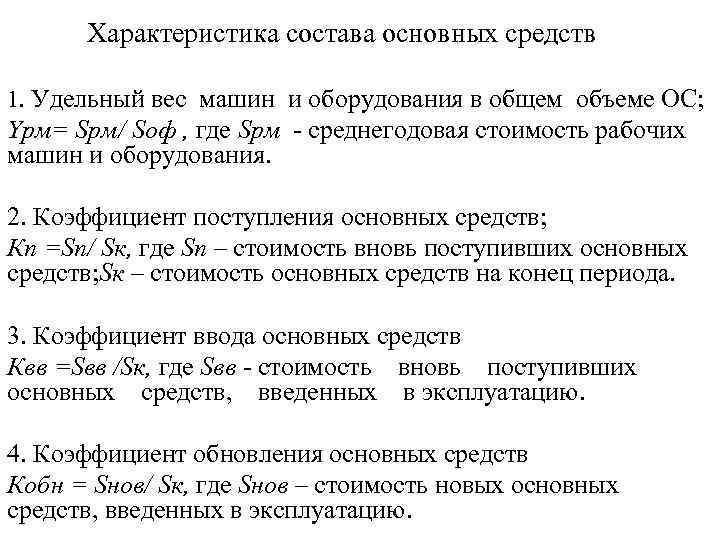

Характеристика состава основных средств 1. Удельный вес машин и оборудования в общем объеме ОС; Yрм= Sрм/ Sоф , где Sрм - среднегодовая стоимость рабочих машин и оборудования. 2. Коэффициент поступления основных средств; Кп =Sп/ Sк, где Sп – стоимость вновь поступивших основных средств; Sк – стоимость основных средств на конец периода. 3. Коэффициент ввода основных средств Квв =Sвв /Sк, где Sвв - стоимость вновь поступивших основных средств, введенных в эксплуатацию. 4. Коэффициент обновления основных средств Кобн = Sнов/ Sк, где Sнов – стоимость новых основных средств, введенных в эксплуатацию.

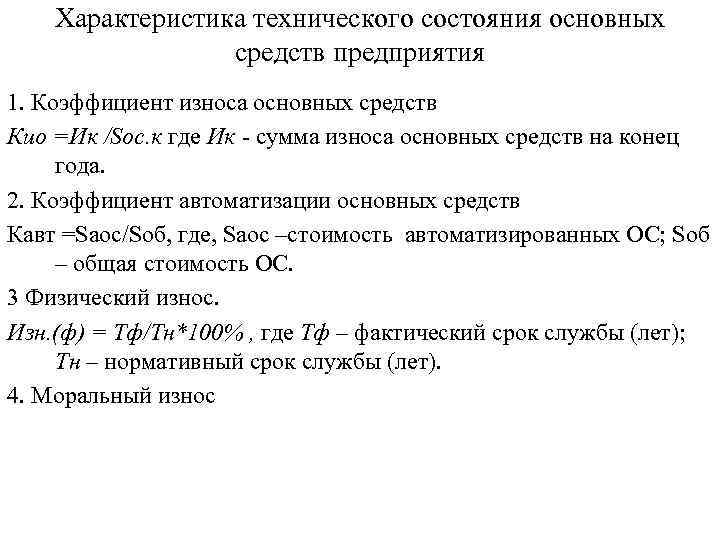

Характеристика технического состояния основных средств предприятия 1. Коэффициент износа основных средств Кио =Ик /Sос. к где Ик - сумма износа основных средств на конец года. 2. Коэффициент автоматизации основных средств Кавт =Sаос/Sоб, где, Sаос –стоимость автоматизированных ОС; Sоб – общая стоимость ОС. 3 Физический износ. Изн. (ф) = Тф/Тн*100% , где Тф – фактический срок службы (лет); Тн – нормативный срок службы (лет). 4. Моральный износ

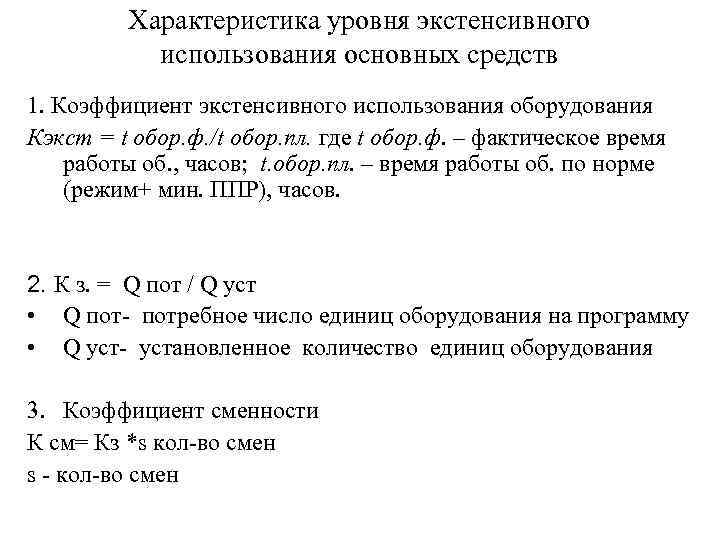

Характеристика уровня экстенсивного использования основных средств 1. Коэффициент экстенсивного использования оборудования Кэкст = t обор. ф. /t обор. пл. где t обор. ф. – фактическое время работы об. , часов; t. обор. пл. – время работы об. по норме (режим+ мин. ППР), часов. 2. К з. = Q пот / Q уст • Q пот- потребное число единиц оборудования на программу • Q уст- установленное количество единиц оборудования 3. Коэффициент сменности К см= Кз *s кол-во смен s - кол-во смен

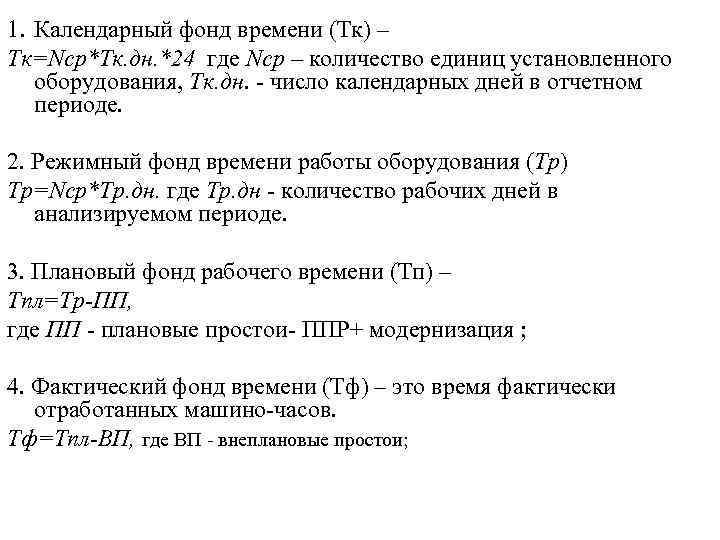

1. Календарный фонд времени (Тк) – Tк=Nср*Tк. дн. *24 где Nср – количество единиц установленного оборудования, Tк. дн. - число календарных дней в отчетном периоде. 2. Режимный фонд времени работы оборудования (Тр) Tp=Nср*Tр. дн. где Тр. дн - количество рабочих дней в анализируемом периоде. 3. Плановый фонд рабочего времени (Тп) – Tпл=Tp-ПП, где ПП - плановые простои- ППР+ модернизация ; 4. Фактический фонд времени (Тф) – это время фактически отработанных машино-часов. Тф=Тпл-ВП, где ВП - внеплановые простои;

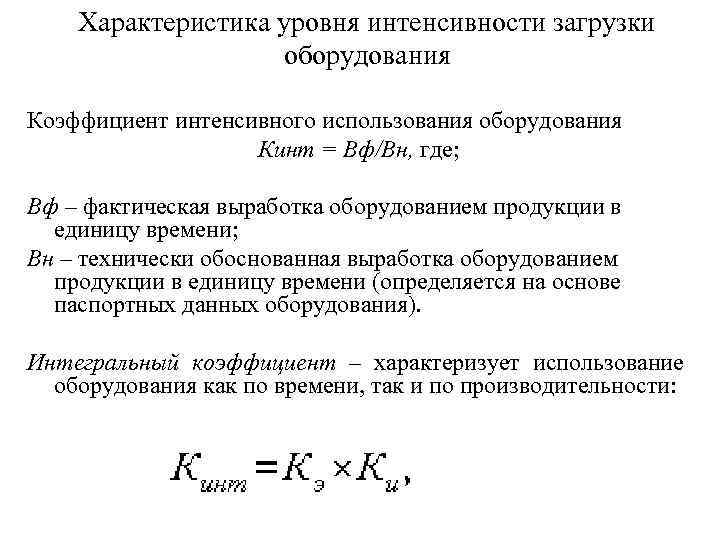

Характеристика уровня интенсивности загрузки оборудования Коэффициент интенсивного использования оборудования Кинт = Вф/Вн, где; Вф – фактическая выработка оборудованием продукции в единицу времени; Вн – технически обоснованная выработка оборудованием продукции в единицу времени (определяется на основе паспортных данных оборудования). Интегральный коэффициент – характеризует использование оборудования как по времени, так и по производительности:

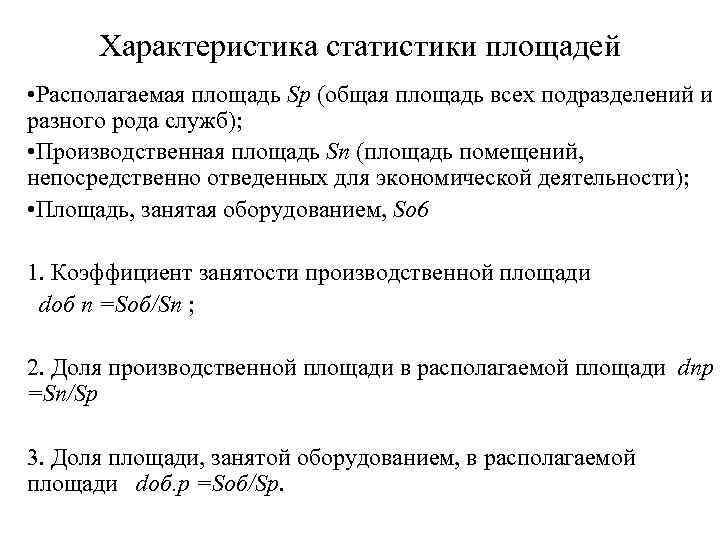

Характеристика статистики площадей • Располагаемая площадь Sp (общая площадь всех подразделений и разного рода служб); • Производственная площадь Sn (площадь помещений, непосредственно отведенных для экономической деятельности); • Площадь, занятая оборудованием, So 6 1. Коэффициент занятости производственной площади doб n =Sоб/Sп ; 2. Доля производственной площади в располагаемой площади dпр =Sп/Sр 3. Доля площади, занятой оборудованием, в располагаемой площади doб. p =Sоб/Sр.

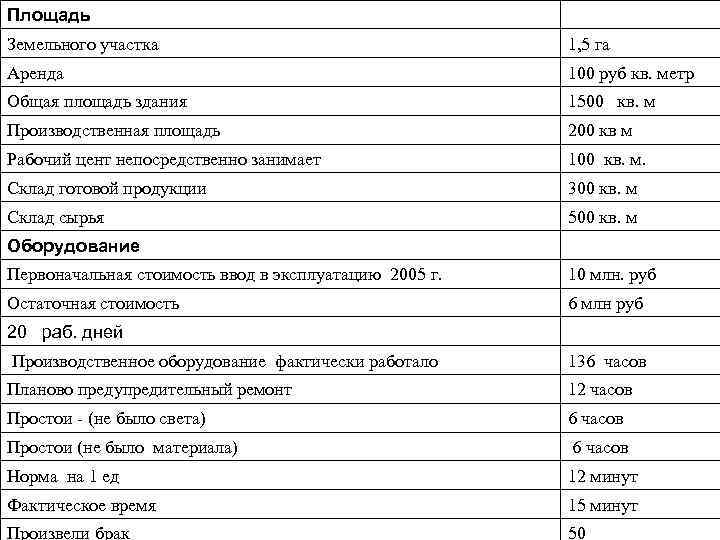

Площадь Земельного участка 1, 5 га Аренда 100 руб кв. метр Общая площадь здания 1500 кв. м Производственная площадь 200 кв м Рабочий цент непосредственно занимает 100 кв. м. Склад готовой продукции 300 кв. м Склад сырья 500 кв. м Оборудование Первоначальная стоимость ввод в эксплуатацию 2005 г. 10 млн. руб Остаточная стоимость 6 млн руб 20 раб. дней Производственное оборудование фактически работало 136 часов Планово предупредительный ремонт 12 часов Простои - (не было света) 6 часов Простои (не было материала) 6 часов Норма на 1 ед 12 минут Фактическое время 15 минут Произвели брак 50

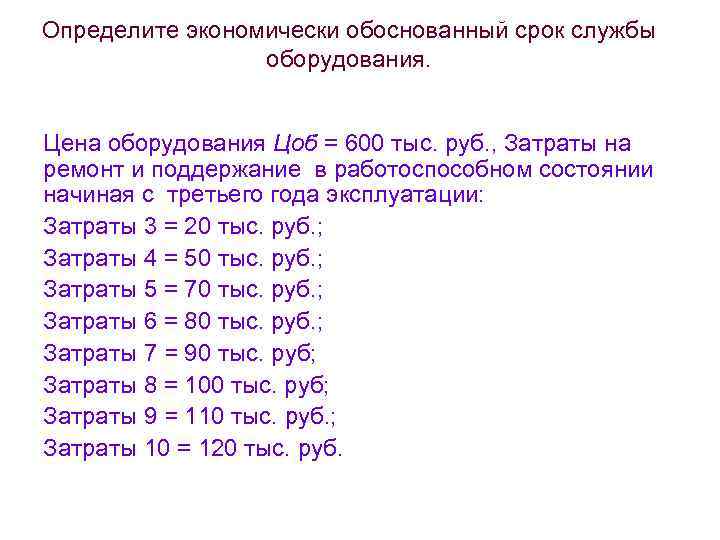

Определите экономически обоснованный срок службы оборудования. Цена оборудования Цоб = 600 тыс. руб. , Затраты на ремонт и поддержание в работоспособном состоянии начиная с третьего года эксплуатации: Затраты 3 = 20 тыс. руб. ; Затраты 4 = 50 тыс. руб. ; Затраты 5 = 70 тыс. руб. ; Затраты 6 = 80 тыс. руб. ; Затраты 7 = 90 тыс. руб; Затраты 8 = 100 тыс. руб; Затраты 9 = 110 тыс. руб. ; Затраты 10 = 120 тыс. руб.

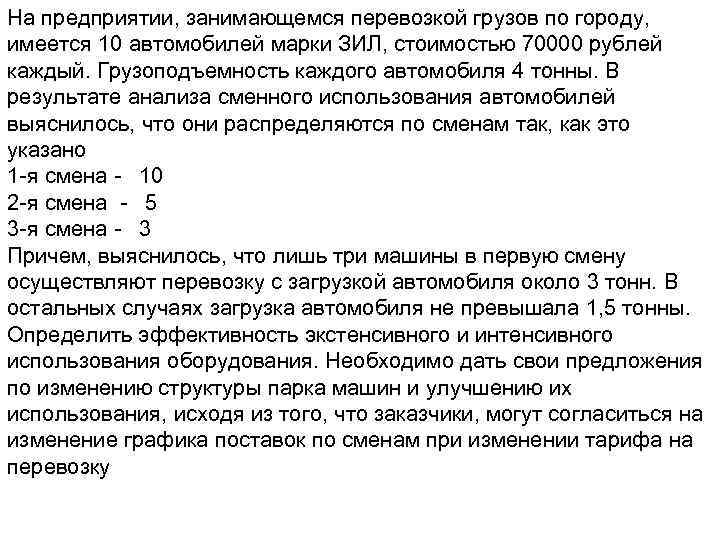

На предприятии, занимающемся перевозкой грузов по городу, имеется 10 автомобилей марки ЗИЛ, стоимостью 70000 рублей каждый. Грузоподъемность каждого автомобиля 4 тонны. В результате анализа сменного использования автомобилей выяснилось, что они распределяются по сменам так, как это указано 1 -я смена - 10 2 -я смена - 5 3 -я смена - 3 Причем, выяснилось, что лишь три машины в первую смену осуществляют перевозку с загрузкой автомобиля около 3 тонн. В остальных случаях загрузка автомобиля не превышала 1, 5 тонны. Определить эффективность экстенсивного и интенсивного использования оборудования. Необходимо дать свои предложения по изменению структуры парка машин и улучшению их использования, исходя из того, что заказчики, могут согласиться на изменение графика поставок по сменам при изменении тарифа на перевозку

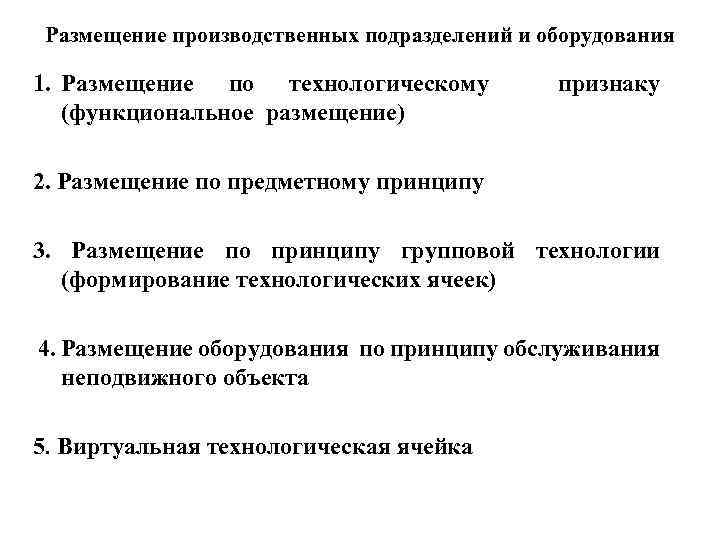

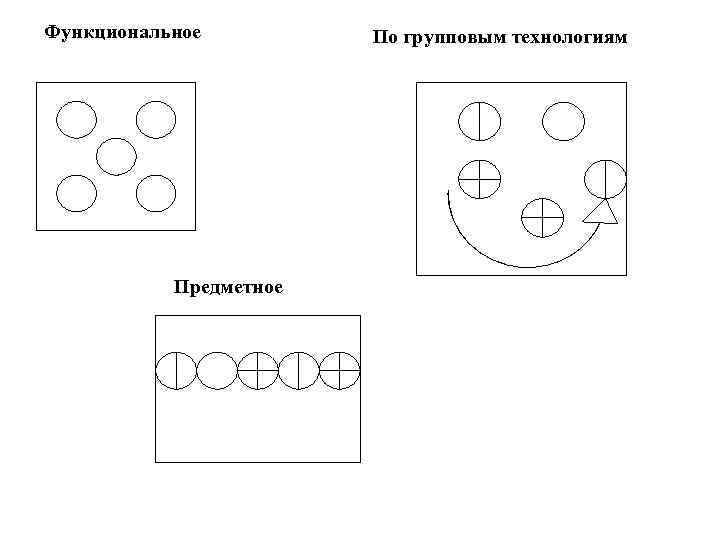

Размещение производственных подразделений и оборудования 1. Размещение по технологическому (функциональное размещение) признаку 2. Размещение по предметному принципу 3. Размещение по принципу групповой технологии (формирование технологических ячеек) 4. Размещение оборудования по принципу обслуживания неподвижного объекта 5. Виртуальная технологическая ячейка

Функциональное Предметное По групповым технологиям

Функциональное Предметное (целевое) По групповым технологиям Достоинства – Условия наиболее полной загрузки оборудования – Условия применения прогрессивных технологических методов – Гибкая перестройка на выпуск новой продукции – Улучшение обслуживания оборудования и рабочих мест –Выполнение основных принципов рациональной организации производства –Сокращение длительности производственного цикла –Снижение себестоимости продукции – Сокращение длительность производственного цикла – Повышение уровня ответственности за конечную продукцию и ее качество – Условия для повышение уровня механизации и автоматизации

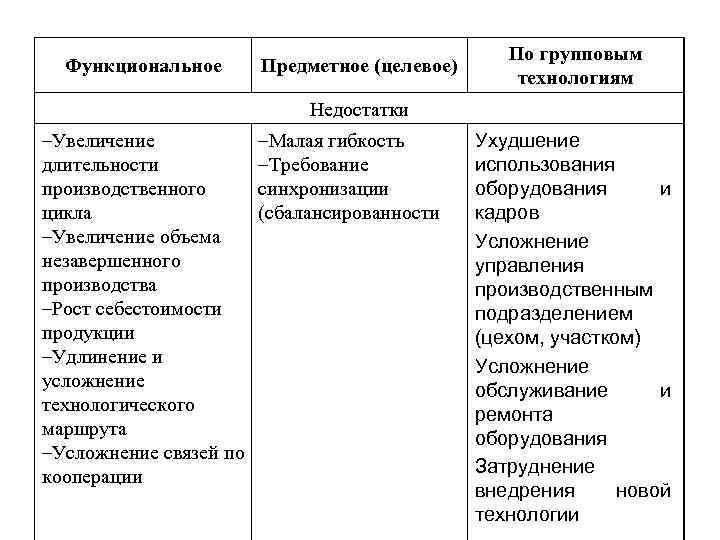

Функциональное Предметное (целевое) По групповым технологиям Недостатки –Увеличение длительности производственного цикла –Увеличение объема незавершенного производства –Рост себестоимости продукции –Удлинение и усложнение технологического маршрута –Усложнение связей по кооперации –Малая гибкость –Требование синхронизации (сбалансированности Ухудшение использования оборудования и кадров Усложнение управления производственным подразделением (цехом, участком) Усложнение обслуживание и ремонта оборудования Затруднение внедрения новой технологии

а – произвольное; б – функциональное; в – модульное; г – групповое;

• Поточная линия, совокупность обрабатывающих машин или рабочих мест, расположенных по ходу технологического процесса изготовления деталей или сборки изделий, связанных транспортными устройствами для передачи деталей с одной операции на другую • Однопредметные и многопредметные • Непрерывные линии, прерывные линии • С принудительным движением, полусвободным движением, со свободным движением Автоматическая линия, система машин, комплекс основного и вспомогательного оборудования, автоматически выполняющего в определённой технологической последовательности и с заданным ритмом весь процесс изготовления или переработки продукта производства или части его.

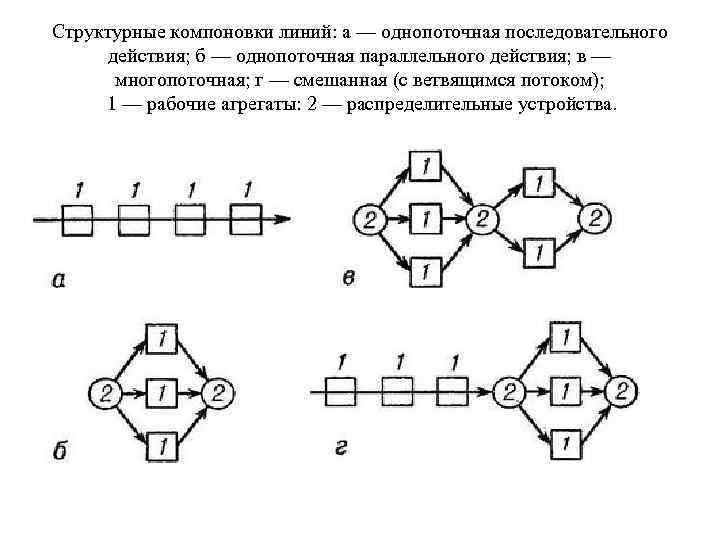

Структурные компоновки линий: а — однопоточная последовательного действия; б — однопоточная параллельного действия; в — многопоточная; г — смешанная (с ветвящимся потоком); 1 — рабочие агрегаты: 2 — распределительные устройства.

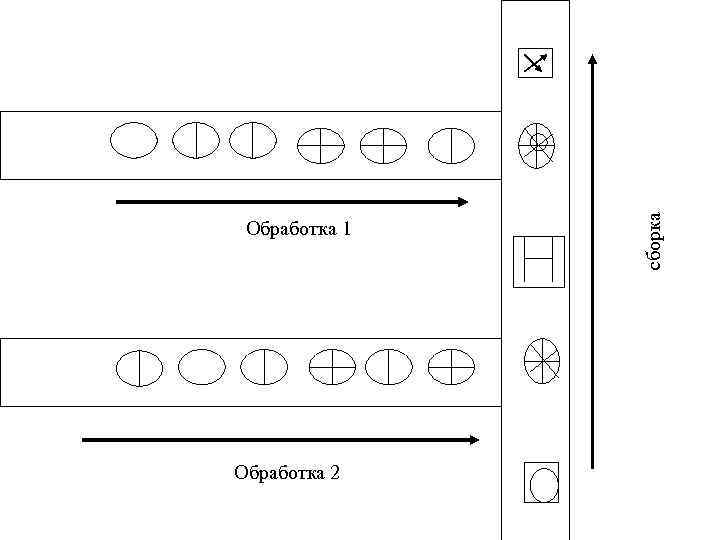

Обработка 2 сборка Обработка 1

Балансирование поточной линии • В общем случае движущийся конвейер, предметы труда на котором проходят через ряд рабочих мест через одинаковые временные интервалы (такт). • Блоки операций, выполняемых на каждом рабочем месте, состоят из множества отдельных операций. • Необходимо чтобы на каждом рабочем месте выполнялись примерно по суммарной продолжительности элементы • Балансировка поточной линии сводится к проблеме установления продолжительности всех операций таким образом, чтобы каждый рабочий выполнял столько элементов сколько возможно выполнить за такт, чтобы свободное время было минимальным. • Предварительная +- 10 % и окончательная

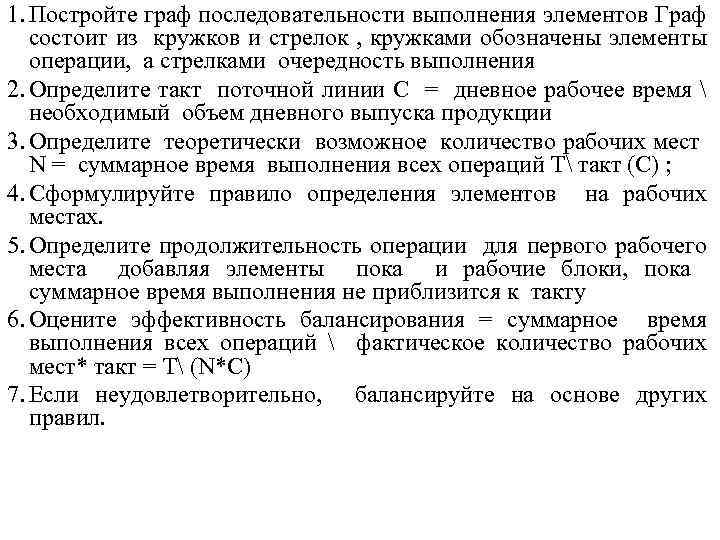

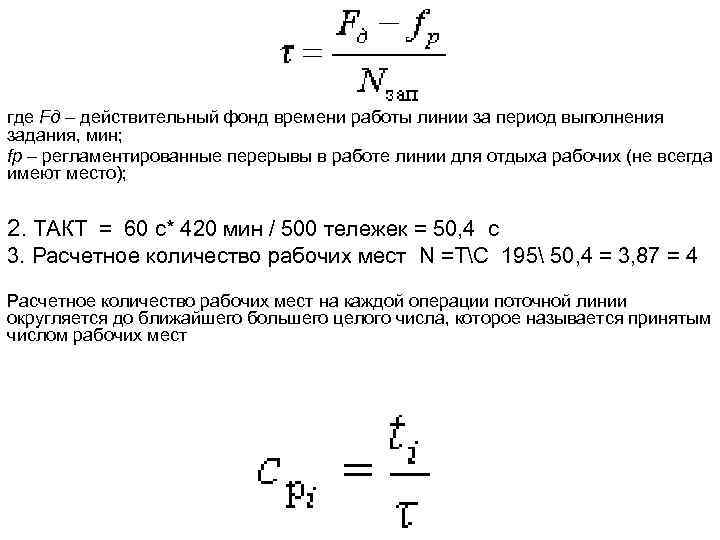

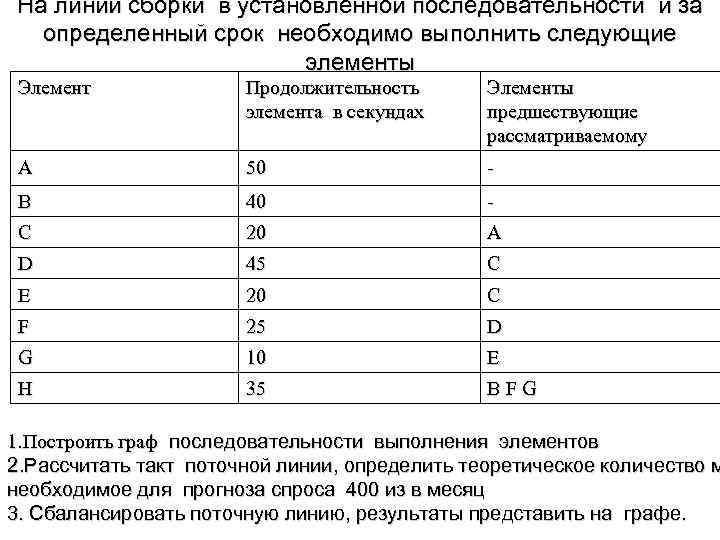

1. Постройте граф последовательности выполнения элементов Граф состоит из кружков и стрелок , кружками обозначены элементы операции, а стрелками очередность выполнения 2. Определите такт поточной линии С = дневное рабочее время необходимый объем дневного выпуска продукции 3. Определите теоретически возможное количество рабочих мест N = суммарное время выполнения всех операций T такт (С) ; 4. Сформулируйте правило определения элементов на рабочих местах. 5. Определите продолжительность операции для первого рабочего места добавляя элементы пока и рабочие блоки, пока суммарное время выполнения не приблизится к такту 6. Оцените эффективность балансирования = суммарное время выполнения всех операций фактическое количество рабочих мест* такт = T (N*C) 7. Если неудовлетворительно, балансируйте на основе других правил.

Элемент Продолжител. Описание в сек Предшеств. элементы A 45 Установите заднюю осевую опорную стойку B 11 Вставьте заднюю ось A C 9 Затяните гайки B D 50 Установите передний осевой узел - E 15 Затяните винты D F 12 Вставьте первое колесо заднее C G 12 Вставьте второе заднее C H 12 Вставьте первое переднее E I 12 Вставьте второе переднее E J 8 Установите ручку F G H I K 9 Затяните болт и гайку J 195

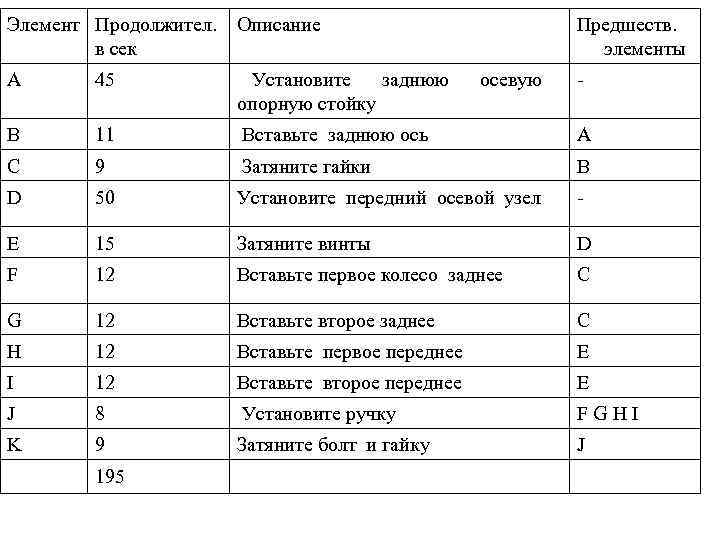

где Fд – действительный фонд времени работы линии за период выполнения задания, мин; fp – регламентированные перерывы в работе линии для отдыха рабочих (не всегда имеют место); 2. ТАКТ = 60 с* 420 мин / 500 тележек = 50, 4 с 3. Расчетное количество рабочих мест N =TC 195 50, 4 = 3, 87 = 4 Расчетное количество рабочих мест на каждой операции поточной линии округляется до ближайшего большего целого числа, которое называется принятым числом рабочих мест

На линии сборки в установленной последовательности и за определенный срок необходимо выполнить следующие элементы Элемент Продолжительность элемента в секундах Элементы предшествующие рассматриваемому A 50 - B 40 - C 20 A D 45 C E 20 C F 25 D G 10 E H 35 B F G 1. Построить граф последовательности выполнения элементов 2. Рассчитать такт поточной линии, определить теоретическое количество м необходимое для прогноза спроса 400 из в месяц 3. Сбалансировать поточную линию, результаты представить на графе.

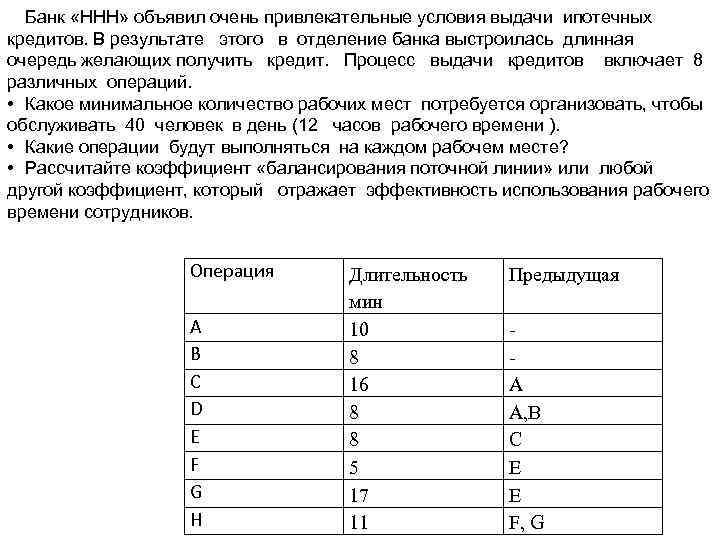

Банк «ННН» объявил очень привлекательные условия выдачи ипотечных кредитов. В результате этого в отделение банка выстроилась длинная очередь желающих получить кредит. Процесс выдачи кредитов включает 8 различных операций. • Какое минимальное количество рабочих мест потребуется организовать, чтобы обслуживать 40 человек в день (12 часов рабочего времени ). • Какие операции будут выполняться на каждом рабочем месте? • Рассчитайте коэффициент «балансирования поточной линии» или любой другой коэффициент, который отражает эффективность использования рабочего времени сотрудников. Операция A B C D E F G H Длительность мин 10 8 16 8 8 5 17 11 Предыдущая A A, B C E E F, G

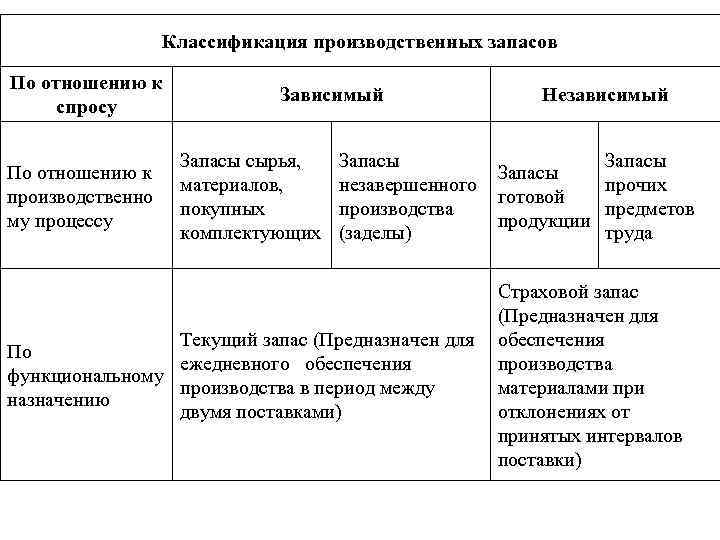

Классификация производственных запасов По отношению к спросу По отношению к производственно му процессу Зависимый Запасы сырья, материалов, покупных комплектующих Независимый Запасы незавершенного готовой производства продукции (заделы) Запасы прочих предметов труда Страховой запас (Предназначен для Текущий запас (Предназначен для обеспечения По производства ежедневного обеспечения функциональному материалами производства в период между назначению отклонениях от двумя поставками) принятых интервалов поставки)

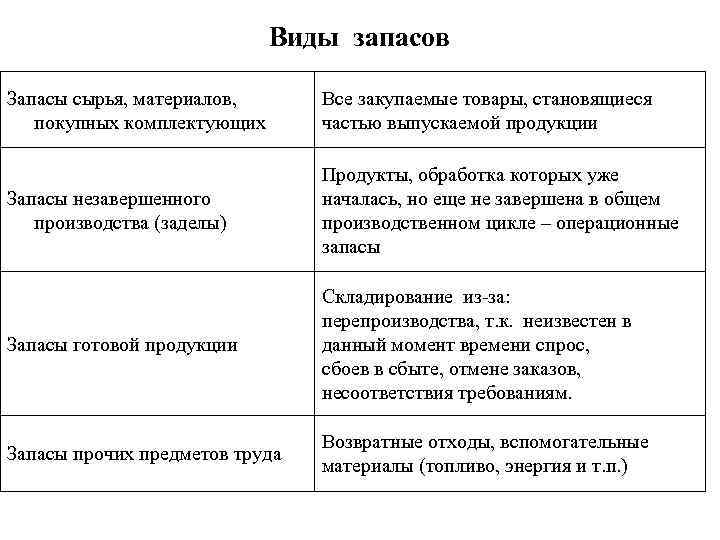

Виды запасов Запасы сырья, материалов, покупных комплектующих Все закупаемые товары, становящиеся частью выпускаемой продукции Запасы незавершенного производства (заделы) Продукты, обработка которых уже началась, но еще не завершена в общем производственном цикле – операционные запасы Запасы готовой продукции Складирование из-за: перепроизводства, т. к. неизвестен в данный момент времени спрос, сбоев в сбыте, отмене заказов, несоответствия требованиям. Запасы прочих предметов труда Возвратные отходы, вспомогательные материалы (топливо, энергия и т. п. )

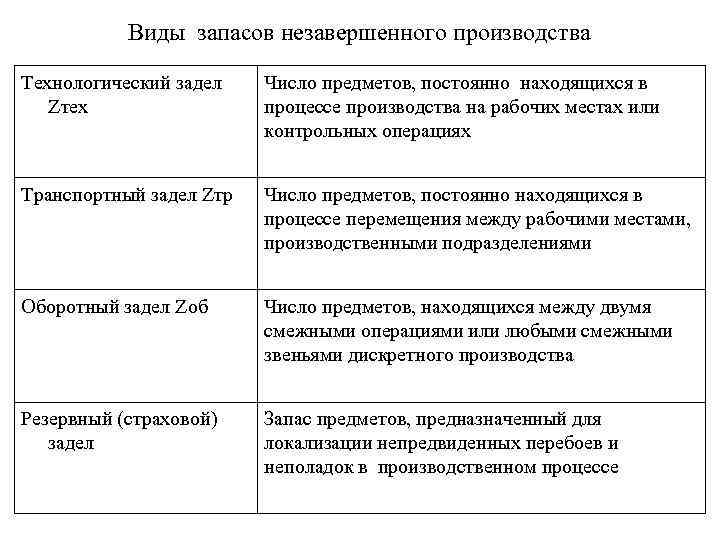

Виды запасов незавершенного производства Технологический задел Zтех Число предметов, постоянно находящихся в процессе производства на рабочих местах или контрольных операциях Транспортный задел Zтр Число предметов, постоянно находящихся в процессе перемещения между рабочими местами, производственными подразделениями Оборотный задел Zоб Число предметов, находящихся между двумя смежными операциями или любыми смежными звеньями дискретного производства Резервный (страховой) задел Запас предметов, предназначенный для локализации непредвиденных перебоев и неполадок в производственном процессе

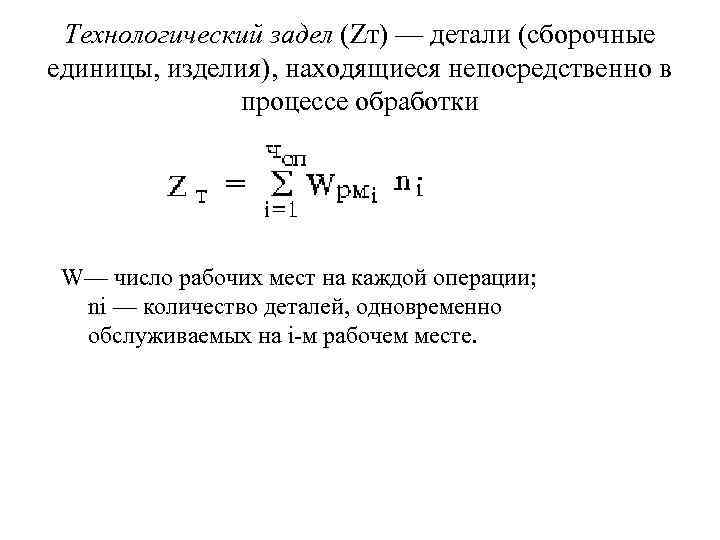

Технологический задел (Zт) — детали (сборочные единицы, изделия), находящиеся непосредственно в процессе обработки W— число рабочих мест на каждой операции; ni — количество деталей, одновременно обслуживаемых на i-м рабочем месте.

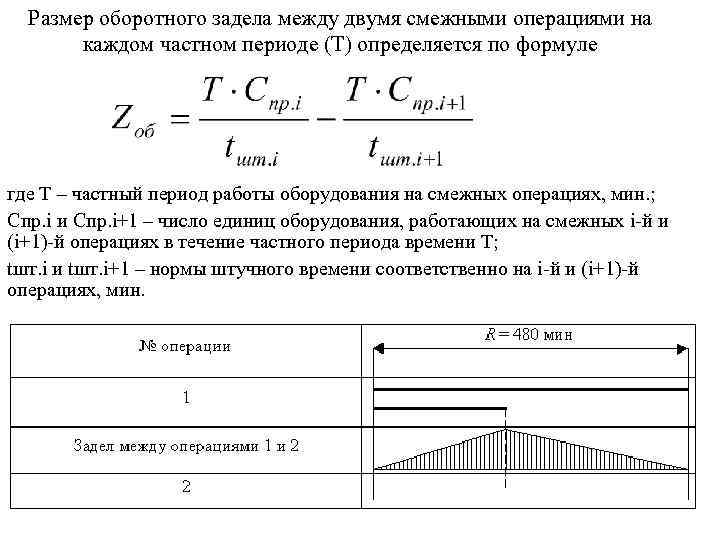

Размер оборотного задела между двумя смежными операциями на каждом частном периоде (Т) определяется по формуле где Т – частный период работы оборудования на смежных операциях, мин. ; Спр. i и Спр. i+1 – число единиц оборудования, работающих на смежных i-й и (i+1)-й операциях в течение частного периода времени Т; tшт. i и tшт. i+1 – нормы штучного времени соответственно на i-й и (i+1)-й операциях, мин.

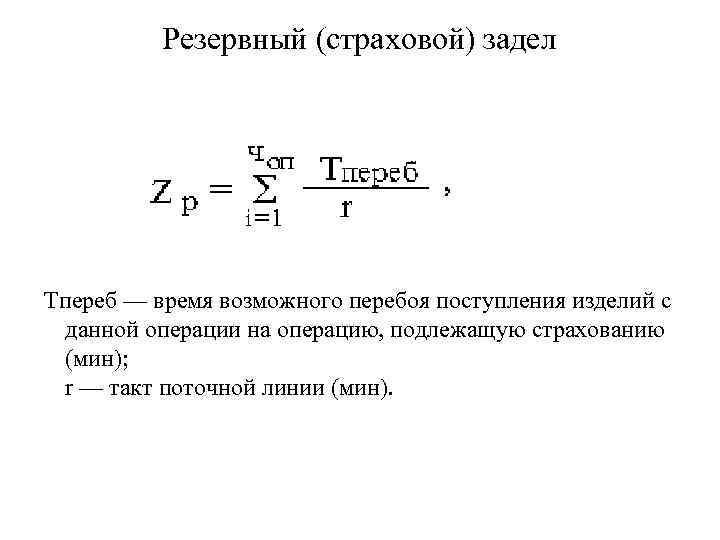

Резервный (страховой) задел Тпереб — время возможного перебоя поступления изделий с данной операции на операцию, подлежащую страхованию (мин); r — такт поточной линии (мин).

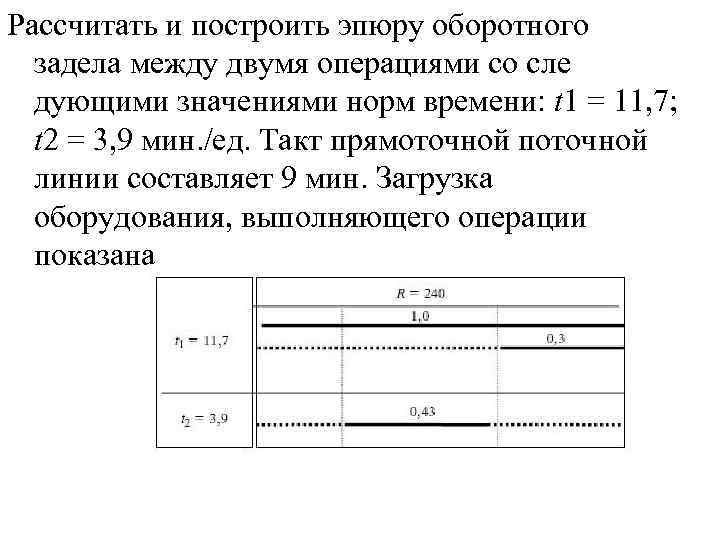

Рассчитать и построить эпюру оборотного задела между двумя операциями со сле дующими значениями норм времени: t 1 = 11, 7; t 2 = 3, 9 мин. /ед. Такт прямоточной поточной линии составляет 9 мин. Загрузка оборудования, выполняющего операции показана

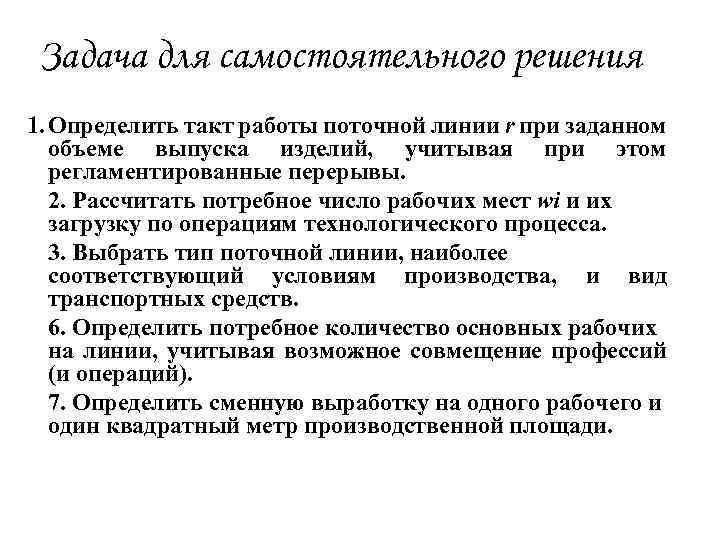

Задача для самостоятельного решения 1. Определить такт работы поточной линии r при заданном объеме выпуска изделий, учитывая при этом регламентированные перерывы. 2. Рассчитать потребное число рабочих мест wi и их загрузку по операциям технологического процесса. 3. Выбрать тип поточной линии, наиболее соответствующий условиям производства, и вид транспортных средств. 6. Определить потребное количество основных рабочих на линии, учитывая возможное совмещение профессий (и операций). 7. Определить сменную выработку на одного рабочего и один квадратный метр производственной площади.

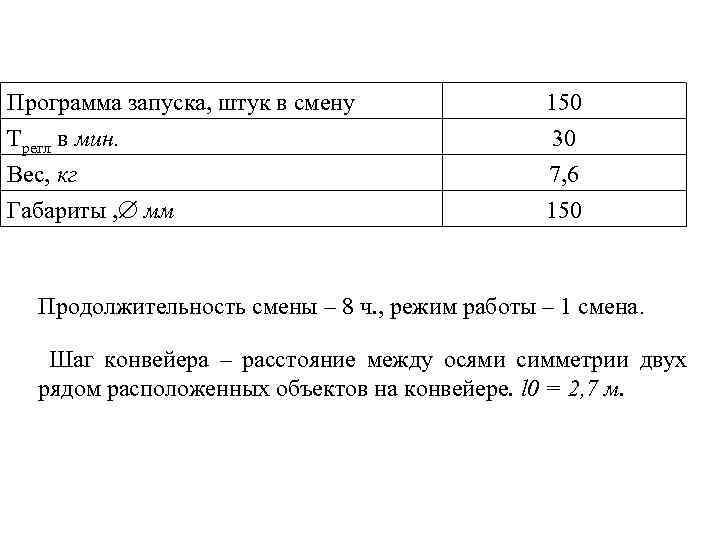

Программа запуска, штук в смену Трегл в мин. Вес, кг Габариты , мм 150 30 7, 6 150 Продолжительность смены – 8 ч. , режим работы – 1 смена. Шаг конвейера – расстояние между осями симметрии двух рядом расположенных объектов на конвейере. l 0 = 2, 7 м.

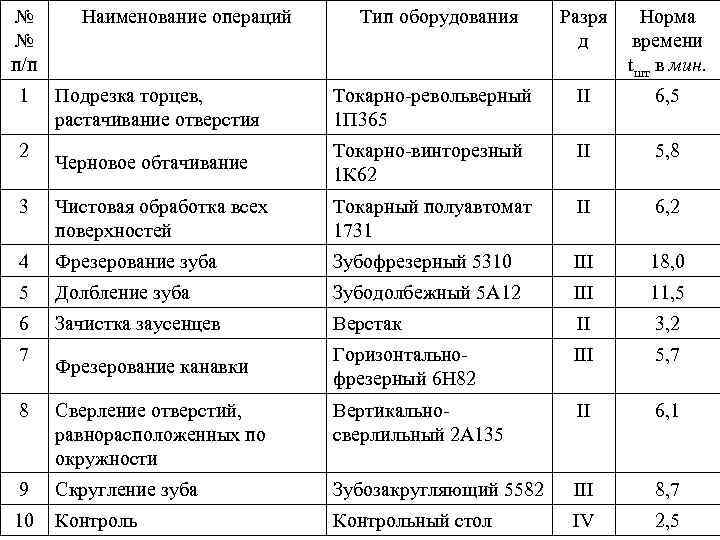

№ № п/п Тип оборудования Разря д Норма времени tшт в мин. Подрезка торцев, растачивание отверстия Токарно-револьверный 1 П 365 II 6, 5 Черновое обтачивание Токарно-винторезный 1 К 62 II 5, 8 3 Чистовая обработка всех поверхностей Токарный полуавтомат 1731 II 6, 2 4 Фрезерование зуба Зубофрезерный 5310 III 18, 0 5 Долбление зуба Зубодолбежный 5 А 12 III 11, 5 6 Зачистка заусенцев Верстак II 3, 2 Фрезерование канавки Горизонтальнофрезерный 6 Н 82 III 5, 7 1 2 7 Наименование операций 8 Сверление отверстий, равнорасположенных по окружности Вертикальносверлильный 2 А 135 II 6, 1 9 Скругление зуба Зубозакругляющий 5582 III 8, 7 10 Контрольный стол IV 2, 5

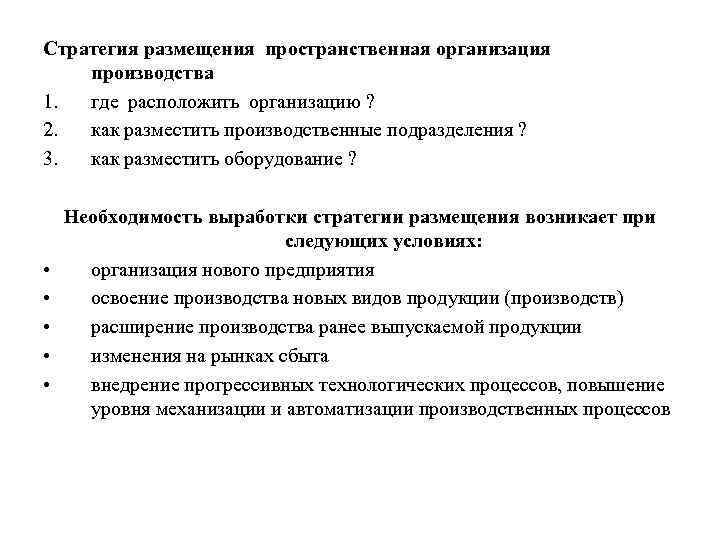

Стратегия размещения пространственная организация производства 1. где расположить организацию ? 2. как разместить производственные подразделения ? 3. как разместить оборудование ? • • • Необходимость выработки стратегии размещения возникает при следующих условиях: организация нового предприятия освоение производства новых видов продукции (производств) расширение производства ранее выпускаемой продукции изменения на рынках сбыта внедрение прогрессивных технологических процессов, повышение уровня механизации и автоматизации производственных процессов

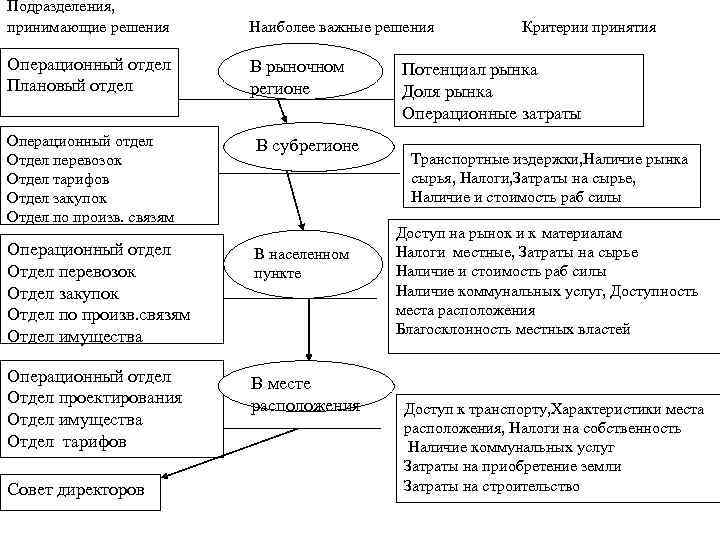

Подразделения, принимающие решения Наиболее важные решения Критерии принятия Операционный отдел Плановый отдел В рыночном регионе Операционный отдел Отдел перевозок Отдел тарифов Отдел закупок Отдел по произв. связям В субрегионе Операционный отдел Отдел перевозок Отдел закупок Отдел по произв. связям Отдел имущества В населенном пункте Операционный отдел Отдел проектирования Отдел имущества Отдел тарифов В месте расположения Совет директоров Потенциал рынка Доля рынка Операционные затраты Транспортные издержки, Наличие рынка сырья, Налоги, Затраты на сырье, Наличие и стоимость раб силы Доступ на рынок и к материалам Налоги местные, Затраты на сырье Наличие и стоимость раб силы Наличие коммунальных услуг, Доступность места расположения Благосклонность местных властей Доступ к транспорту, Характеристики места расположения, Налоги на собственность Наличие коммунальных услуг Затраты на приобретение земли Затраты на строительство

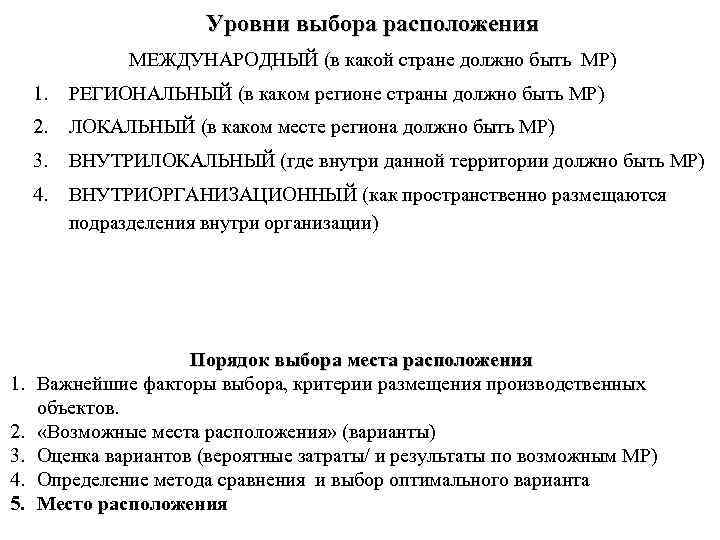

Уровни выбора расположения МЕЖДУНАРОДНЫЙ (в какой стране должно быть МР) 1. 2. ВНУТРИЛОКАЛЬНЫЙ (где внутри данной территории должно быть МР) 4. 2. 3. 4. 5. ЛОКАЛЬНЫЙ (в каком месте региона должно быть МР) 3. 1. РЕГИОНАЛЬНЫЙ (в каком регионе страны должно быть МР) ВНУТРИОРГАНИЗАЦИОННЫЙ (как пространственно размещаются подразделения внутри организации) Порядок выбора места расположения Важнейшие факторы выбора, критерии размещения производственных объектов. «Возможные места расположения» (варианты) Оценка вариантов (вероятные затраты/ и результаты по возможным МР) Определение метода сравнения и выбор оптимального варианта Место расположения

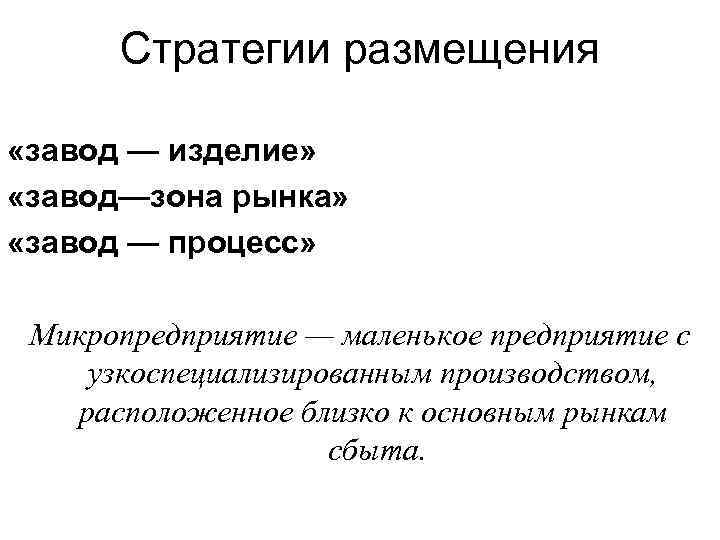

Стратегии размещения «завод — изделие» «завод—зона рынка» «завод — процесс» Микропредприятие — маленькое предприятие с узкоспециализированным производством, расположенное близко к основным рынкам сбыта.

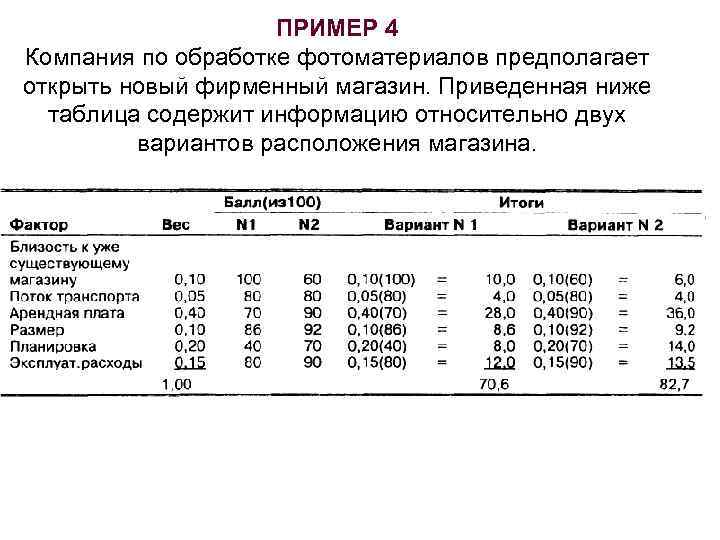

ПРИМЕР 4 Компания по обработке фотоматериалов предполагает открыть новый фирменный магазин. Приведенная ниже таблица содержит информацию относительно двух вариантов расположения магазина.

Метод центра тяжести 1 Объемы поставок равны 2. Объемы поставок существенно отличаются

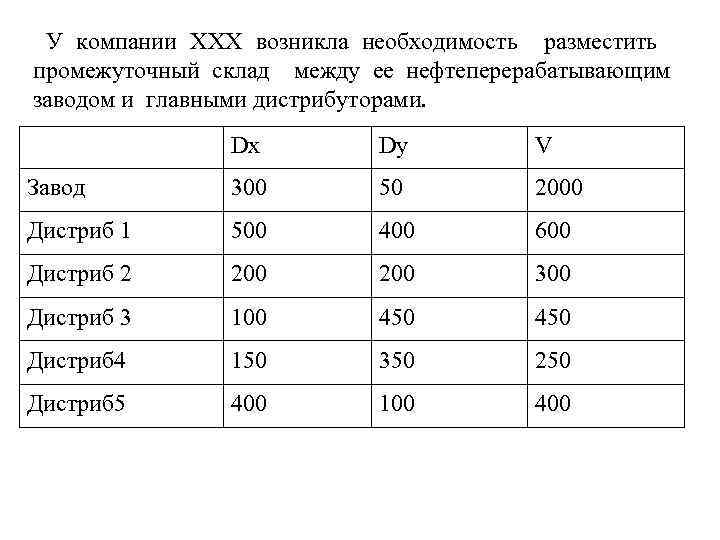

У компании ХХХ возникла необходимость разместить промежуточный склад между ее нефтеперерабатывающим заводом и главными дистрибуторами. Dx Dy V Завод 300 50 2000 Дистриб 1 500 400 600 Дистриб 2 200 300 Дистриб 3 100 450 Дистриб 4 150 350 250 Дистриб 5 400 100 400

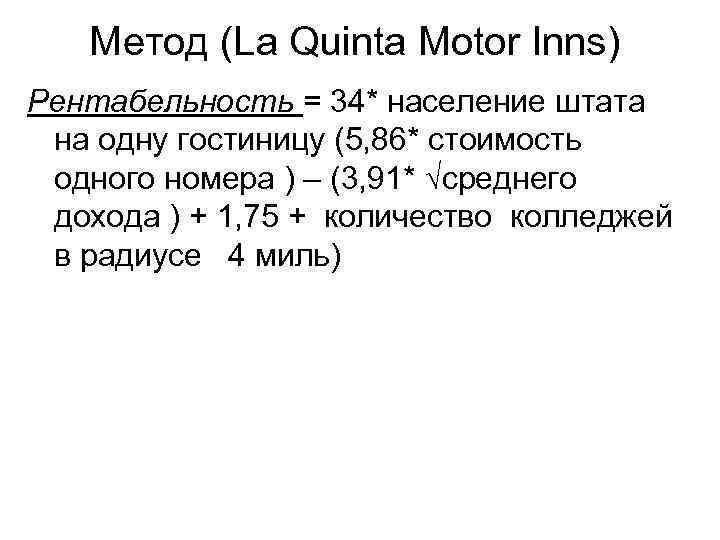

Метод (La Quinta Motor Inns) Рентабельность = 34* население штата на одну гостиницу (5, 86* стоимость одного номера ) – (3, 91* √среднего дохода ) + 1, 75 + количество колледжей в радиусе 4 миль)

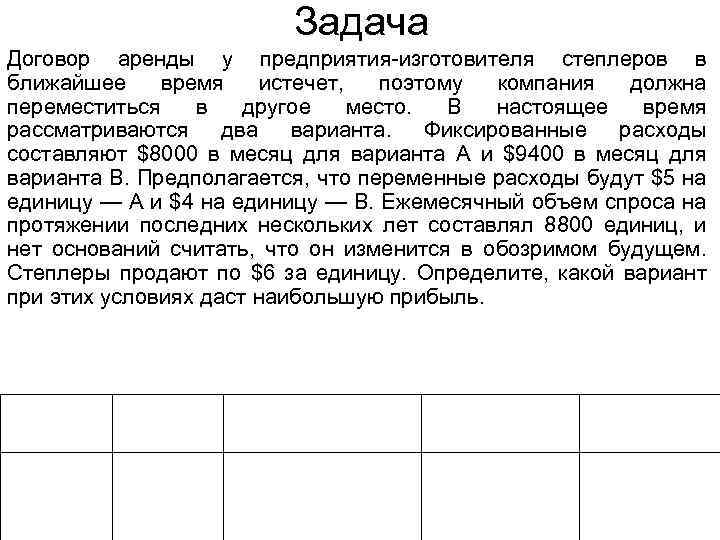

Задача Договор аренды у предприятия-изготовителя степлеров в ближайшее время истечет, поэтому компания должна переместиться в другое место. В настоящее время рассматриваются два варианта. Фиксированные расходы составляют $8000 в месяц для варианта А и $9400 в месяц для варианта В. Предполагается, что переменные расходы будут $5 на единицу — А и $4 на единицу — В. Ежемесячный объем спроса на протяжении последних нескольких лет составлял 8800 единиц, и нет оснований считать, что он изменится в обозримом будущем. Степлеры продают по $6 за единицу. Определите, какой вариант при этих условиях даст наибольшую прибыль. Прибыль = (Доход на единицу) Q - [ФР + (ПР за ед. ) Q] Вариант А В Доход Фиксированные расходы $52800 $8000 $9400 Переменные расходы $44000 $35200 Месячная прибыль $800 $8200

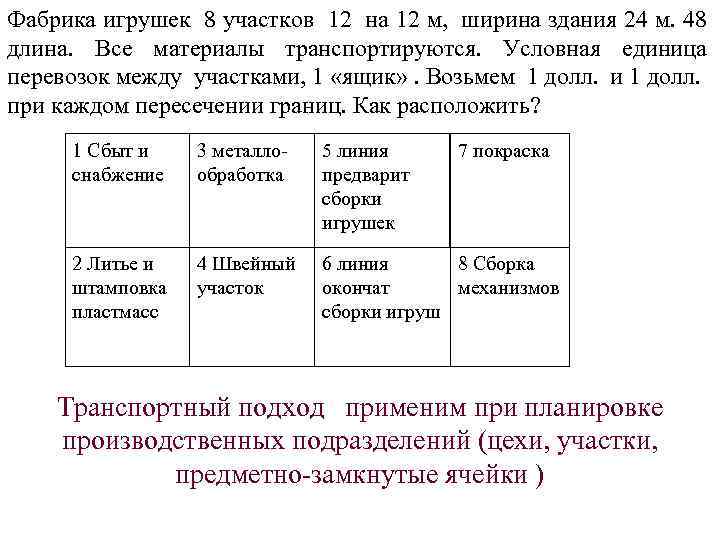

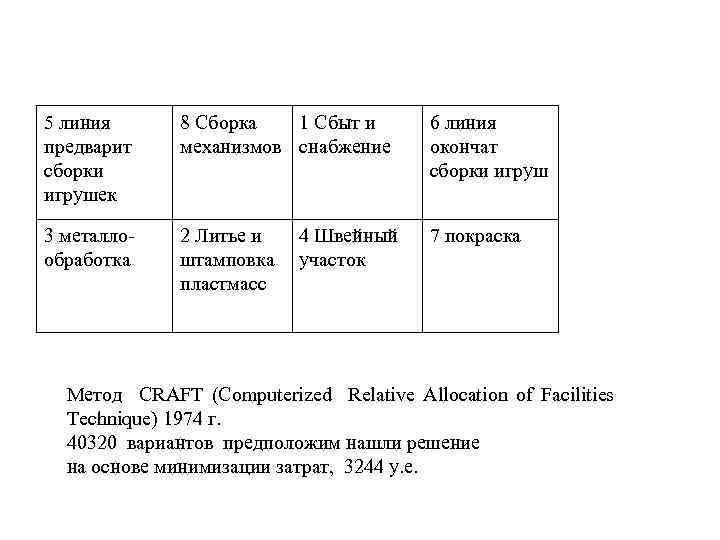

Фабрика игрушек 8 участков 12 на 12 м, ширина здания 24 м. 48 длина. Все материалы транспортируются. Условная единица перевозок между участками, 1 «ящик» . Возьмем 1 долл. и 1 долл. при каждом пересечении границ. Как расположить? 1 Сбыт и снабжение 3 металлообработка 5 линия предварит сборки игрушек 7 покраска 2 Литье и штамповка пластмасс 4 Швейный участок 6 линия 8 Сборка окончат механизмов сборки игруш Транспортный подход применим при планировке производственных подразделений (цехи, участки, предметно-замкнутые ячейки )

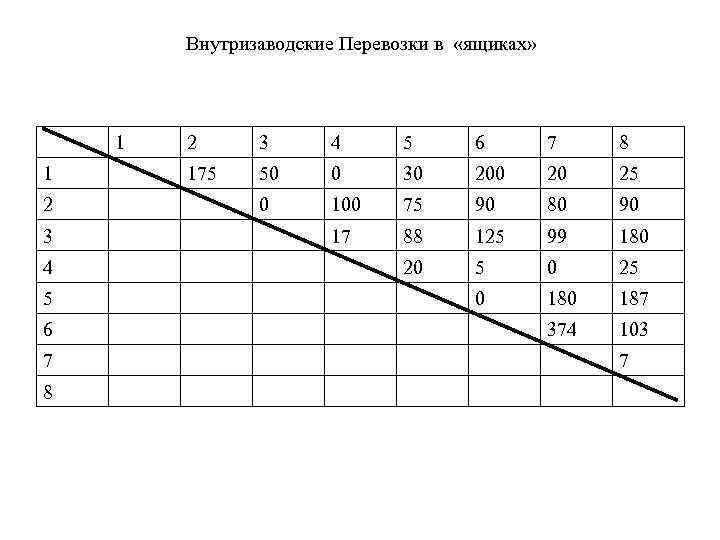

Внутризаводские Перевозки в «ящиках» 1 1 2 3 4 5 6 7 8 175 50 0 30 20 25 0 100 75 90 80 90 17 88 125 99 180 20 5 0 25 0 187 374 103 7

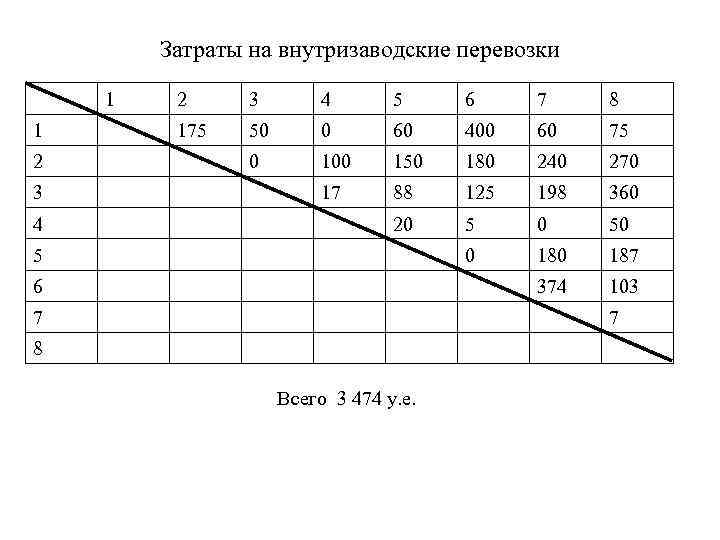

Затраты на внутризаводские перевозки 1 1 2 3 4 5 6 7 8 175 50 0 60 400 60 75 0 100 150 180 240 270 17 88 125 198 360 20 5 0 50 0 187 374 103 5 6 7 7 8 Всего 3 474 у. е.

5 линия предварит сборки игрушек 8 Сборка 1 Сбыт и механизмов снабжение 6 линия окончат сборки игруш 3 металлообработка 4 Швейный 2 Литье и штамповка участок пластмасс 7 покраска Метод CRAFT (Сomputerized Relative Allocation of Facilities Technique) 1974 г. 40320 вариантов предположим нашли решение на основе минимизации затрат, 3244 у. е.

А если невозможно определить затраты?

Метод системной планировки SLP (systematic layout planning) (Ричард Мусер, Джон Вилер 1962) Часто невозможна количественная оценка предпочтений размещения производственных участков, но возможно установить качественное описание взаимосвязи объектов. Метод включает разработку матрицы взаимных связей, отражающую предпочтения каждого производственного объекта по отношению ко всем остальным в отдельности. Затем методов проб и ошибок схему корректируют до тех пор пока не получено удовлетворительное взаиморасположение объектов.

2 5 3 1 4

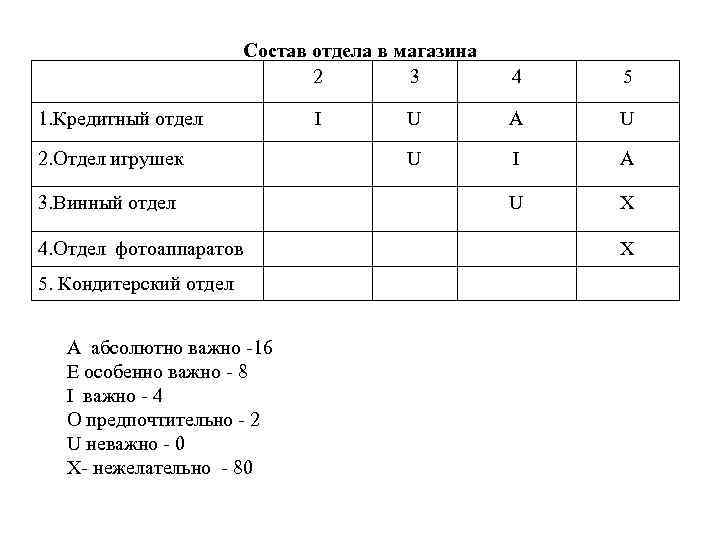

Состав отдела в магазина 2 3 1. Кредитный отдел 2. Отдел игрушек 3. Винный отдел 4. Отдел фотоаппаратов 5. Кондитерский отдел A абсолютно важно -16 E особенно важно - 8 I важно - 4 O предпочтительно - 2 U неважно - 0 X- нежелательно - 80 I 4 5 U A U U I A U X X

2 5 3 1 40 баллов 4

Где можно использовать? 1. Небольшие магазины 2. Сервисные предприятия 3. Расположение производственных участков

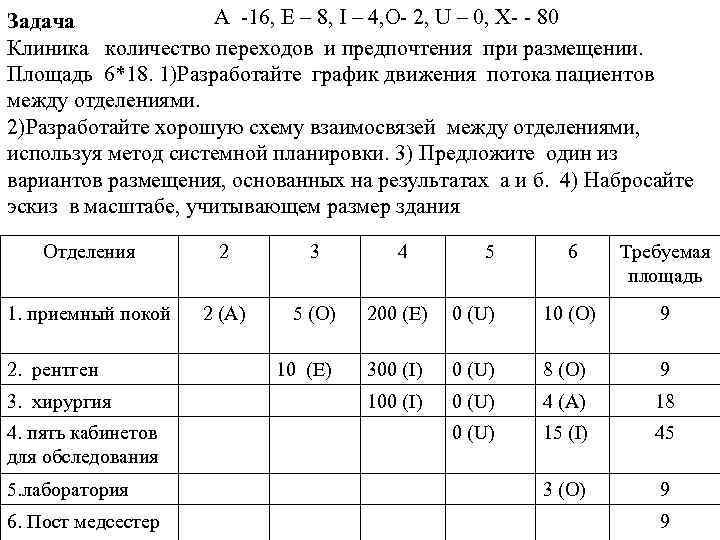

A -16, E – 8, I – 4, O- 2, U – 0, X- - 80 Задача Клиника количество переходов и предпочтения при размещении. Площадь 6*18. 1)Разработайте график движения потока пациентов между отделениями. 2)Разработайте хорошую схему взаимосвязей между отделениями, используя метод системной планировки. 3) Предложите один из вариантов размещения, основанных на результатах а и б. 4) Набросайте эскиз в масштабе, учитывающем размер здания Отделения 2 3 4 1. приемный покой 2 (А) 5 (О) 200 (Е) 10 (E) 2. рентген 3. хирургия 4. пять кабинетов для обследования 5. лаборатория 6. Пост медсестер 5 6 Требуемая площадь 0 (U) 10 (О) 9 300 (I) 0 (U) 8 (О) 9 100 (I) 0 (U) 4 (A) 18 0 (U) 15 (I) 45 3 (О) 9 9

Японский производственный менеджмент

• • • Д. Вумек, Д. Джонс Бережливое производство М: Альпина, 2005 472 с. С. Синго «Быстрая переналадка оборудования» Институт комплексных стратегических исследований, 2005 г. Оучи У. Методы организации производства: японский и американский подходы М. , 1984. Морита А Сделано в Японии на сайте http: //ruslib. ru/book/38/men/Akio_marito/index. htm Масааки Имаи Гемба кайдзен. Путь к снижению затрат и повышению качества Альпина Бизнес Букс, 2006 г (2006) Масааки Имаи Кайдзен: Ключ к успеху японских компаний Альпина Бизнес Букс, (2006) Тайити Оно Производственная система Тойоты. Уходя от массового производства. Институт комплексных стратегических исследований, 2005 г. Кузнецова Н. В. История управленческой мысли в Японии Менеджмент в России и за рубежом № 4 / 2002 Журнал Методы менеджмента качества

Знать, когда остановиться, а когда продолжать работу - значит держать в своих руках ключ к успеху. Акио Морита, корпорация "Sony" Ничто не будет произведено, пока в этом не возникнет необходимость

У лучших японских компаний нет никаких секретов или тайных рецептов успеха. Никакая теория, программа или правительственная политика не могут сделать предприятие успешным; это могут сделать только люди. Самая важная задача японского менеджера состоит в том, чтобы установить нормальные отношения с работниками, создать отношение к корпорации как к родной семье, сформировать понимание того, что у рабочих и менеджеров одна судьба. Компании, которые достигли в стране наибольшего успеха, — это те компании, которые сумели создать веру в единую судьбу у всех работников и акционеров.

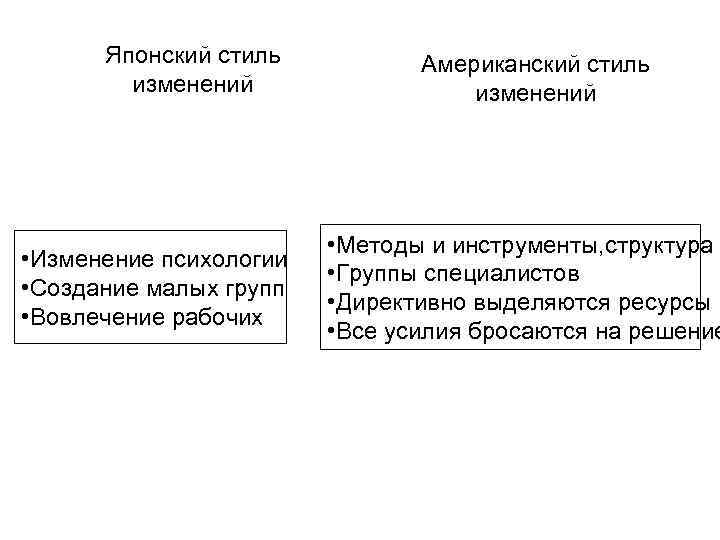

Японский стиль изменений • Изменение психологии • Создание малых групп • Вовлечение рабочих Американский стиль изменений • Методы и инструменты, структура • Группы специалистов • Директивно выделяются ресурсы • Все усилия бросаются на решение

1. Групповая организация управления. Сотрудники - семья, небольшая дифференциация доходов, одна столовая и т. д. 2. Система пожизненного найма. Не человека подбирают под должность, а наоборот, с помощью психологических тестов человека, определяют, какие обязанности ему можно поручить. 3. Должностное положение руководителя в иерархии управления не меняется много лет, хотя опыт и знания с годами увеличиваются. Чтобы повысить статус и заработную плату таких руководителей, вводится система рангов. 4. Японские фирмы к услугам сторонних специалистов прибегают лишь в крайних случаях, когда свои рабочие не могут решить проблему. 5. Особенностью является и то, что инженерно-технический персонал часто комплектуется из бывших квалифицированных рабочих свой фирмы. 6. Передача знаний, опыта, идей производственных рабочих в подразделения, занимающиеся нововведениями. 7. Более низкая заработная плата

8. Ориентация на долгосрочное планирование "сверху вниз» . 9. Оперативное управление «снизу» . 10. Первостепенное значение цех, производственный участок. В обязанности рабочих входят и нестандартные операции, в т. ч. переналадка, выявление и устранение причин перебоев, контроль за качеством продукции. 11. Легкое универсальное, быстро переналаживаемое оборудование 12. Ориентация на повышение уровня автоматизации.

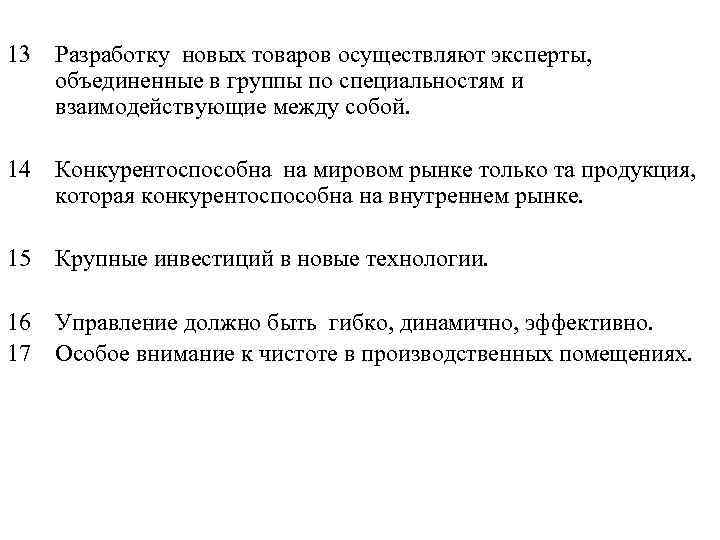

13 Разработку новых товаров осуществляют эксперты, объединенные в группы по специальностям и взаимодействующие между собой. 14 Конкурентоспособна на мировом рынке только та продукция, которая конкурентоспособна на внутреннем рынке. 15 Крупные инвестиций в новые технологии. 16 Управление должно быть гибко, динамично, эффективно. 17 Особое внимание к чистоте в производственных помещениях.

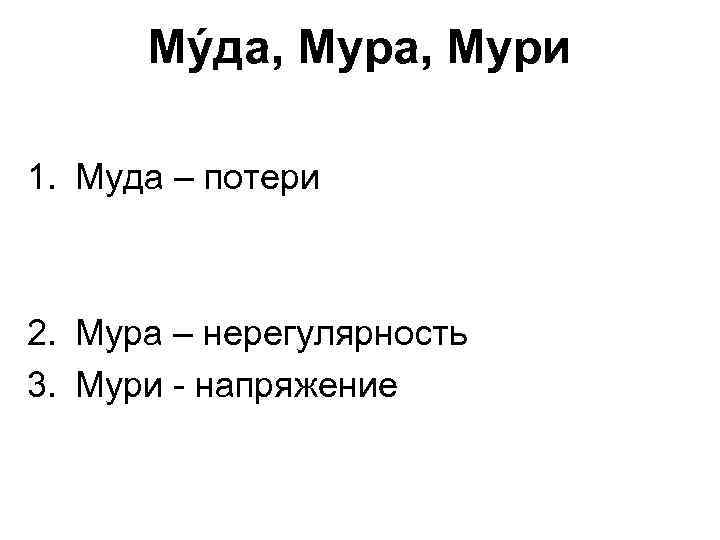

Мýда, Мури 1. Муда – потери 2. Мура – нерегулярность 3. Мури - напряжение

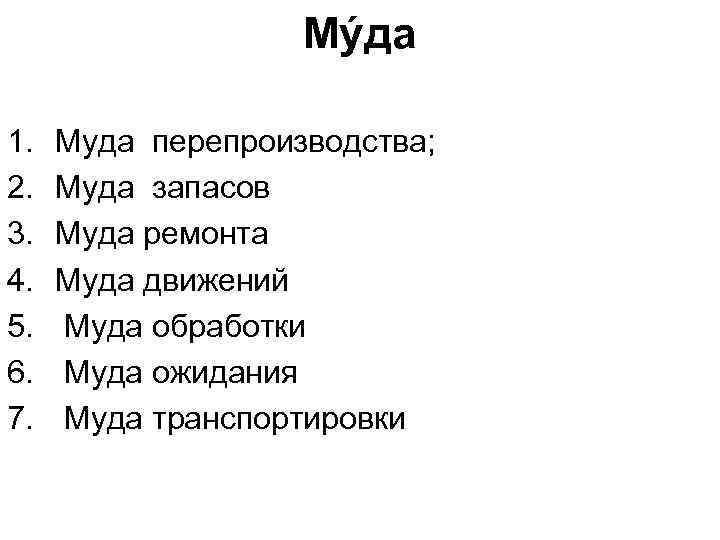

Мýда 1. 2. 3. 4. 5. 6. 7. Муда перепроизводства; Муда запасов Муда ремонта Муда движений Муда обработки Муда ожидания Муда транспортировки

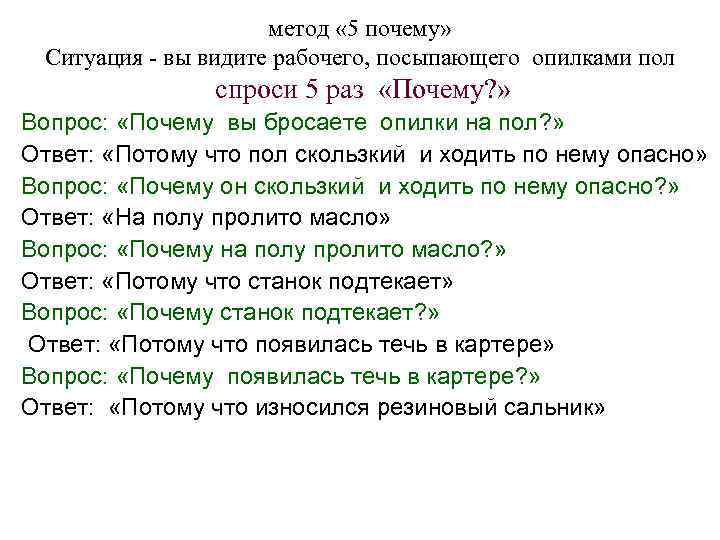

метод « 5 почему» Ситуация - вы видите рабочего, посыпающего опилками пол спроси 5 раз «Почему? » Вопрос: «Почему вы бросаете опилки на пол? » Ответ: «Потому что пол скользкий и ходить по нему опасно» Вопрос: «Почему он скользкий и ходить по нему опасно? » Ответ: «На полу пролито масло» Вопрос: «Почему на полу пролито масло? » Ответ: «Потому что станок подтекает» Вопрос: «Почему станок подтекает? » Ответ: «Потому что появилась течь в картере» Вопрос: «Почему появилась течь в картере? » Ответ: «Потому что износился резиновый сальник»

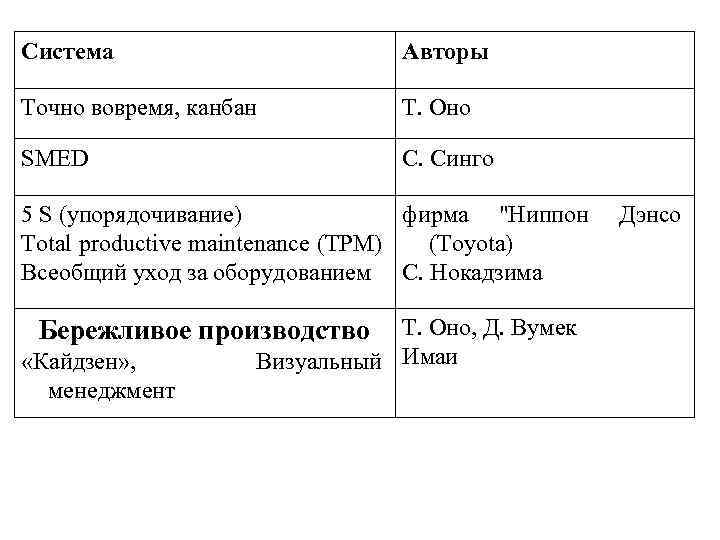

Система Авторы Точно вовремя, канбан Т. Оно SMED С. Синго 5 S (упорядочивание) фирма "Ниппон Total productive maintenance (TPM) (Toyota) Всеобщий уход за оборудованием С. Нокадзима Т. Оно, Д. Вумек Визуальный Имаи Бережливое производство «Кайдзен» , менеджмент Дэнсо

Разбиение потока на циклы

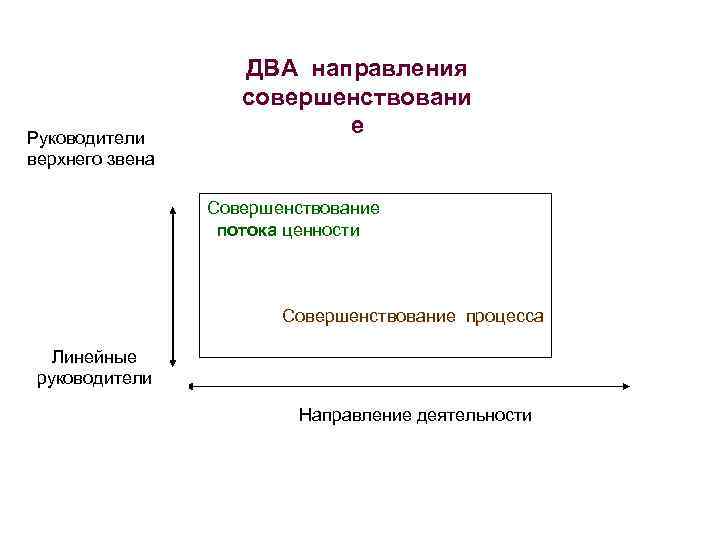

Руководители верхнего звена ДВА направления совершенствовани е Совершенствование потока ценности Совершенствование процесса Линейные руководители Направление деятельности

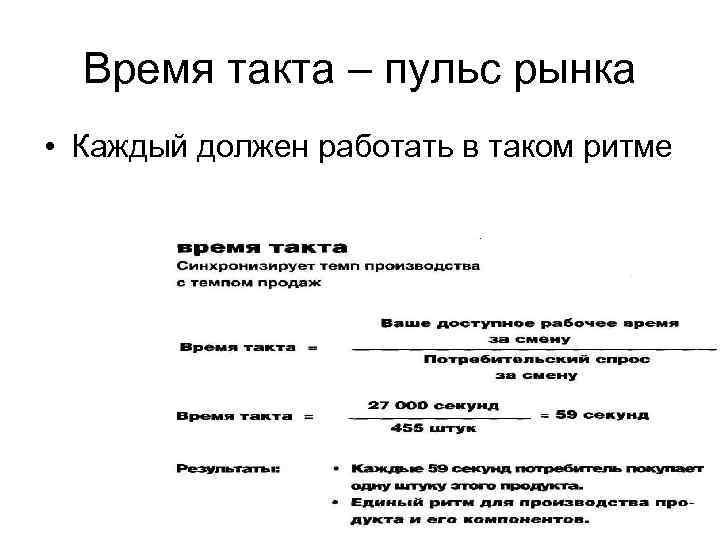

Время такта – пульс рынка • Каждый должен работать в таком ритме

Вытягивающая система супермаркета

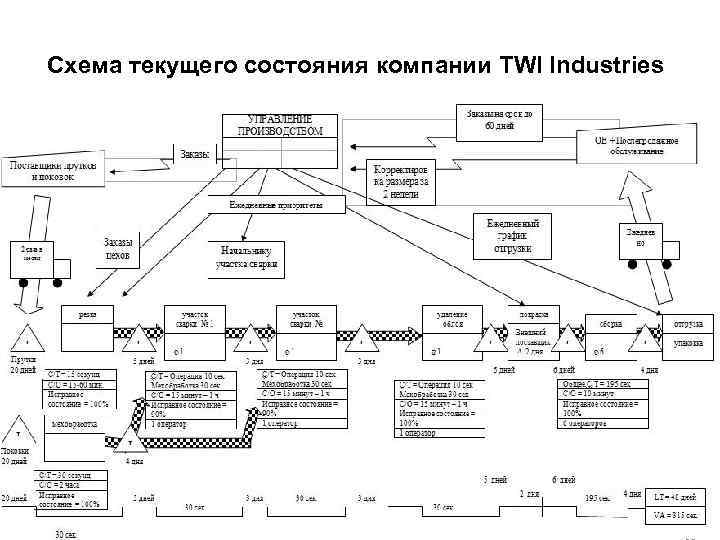

Схема текущего состояния компании TWI Industries

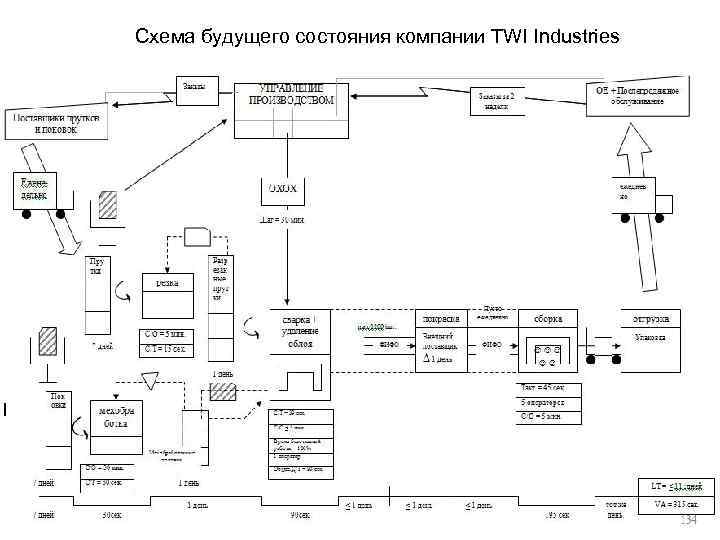

Схема будущего состояния компании TWI Industries

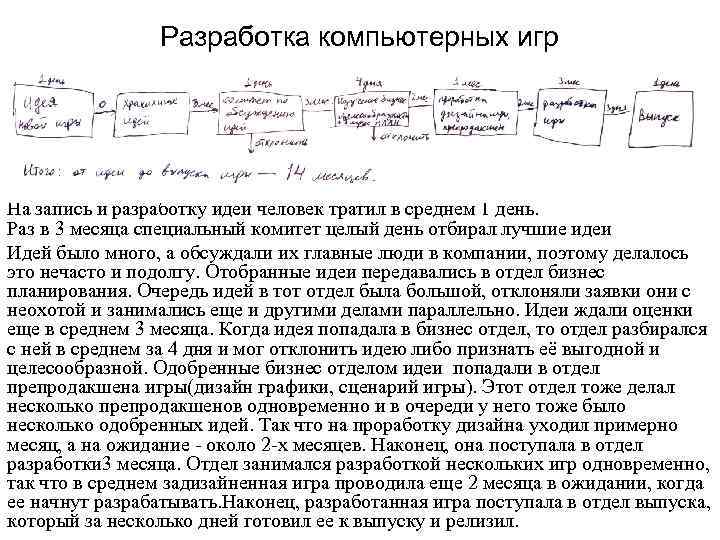

Разработка компьютерных игр На запись и разработку идеи человек тратил в среднем 1 день. Раз в 3 месяца специальный комитет целый день отбирал лучшие идеи Идей было много, а обсуждали их главные люди в компании, поэтому делалось это нечасто и подолгу. Отобранные идеи передавались в отдел бизнес планирования. Очередь идей в тот отдел была большой, отклоняли заявки они с неохотой и занимались еще и другими делами параллельно. Идеи ждали оценки еще в среднем 3 месяца. Когда идея попадала в бизнес отдел, то отдел разбирался с ней в среднем за 4 дня и мог отклонить идею либо признать её выгодной и целесообразной. Одобренные бизнес отделом идеи попадали в отдел препродакшена игры(дизайн графики, сценарий игры). Этот отдел тоже делал несколько препродакшенов одновременно и в очереди у него тоже было несколько одобренных идей. Так что на проработку дизайна уходил примерно месяц, а на ожидание - около 2 -х месяцев. Наконец, она поступала в отдел разработки 3 месяца. Отдел занимался разработкой нескольких игр одновременно, так что в среднем задизайненная игра проводила еще 2 месяца в ожидании, когда ее начнут разрабатывать. Наконец, разработанная игра поступала в отдел выпуска, который за несколько дней готовил ее к выпуску и релизил.

Визуальный менеджмент- пребывание в контакте с реальностью Люди: количество работающих, замены, кто нуждается в обучении, стандарты действий (в виде схем) Оборудование: по возможности прозрачным, механизмы джидока , пока-ёкэ Материалы: канбан, сигнальные лампы, звуковые сигналы.

все стены гембы в инструменты визуального менеджмента • Информация о качестве: данные о дневных, недельных уровнях брака, графики трендов, цели совершенствования • Информация о затратах. Тенденции и цели • Трудозатраты • Информация о отгрузке, ежедневные графики производства • данные о простоях станков, тенденции и цели • полная эффективность оборудования • Число поступивших предложений

Cредства визуального контроля для помощи и предупреждения работников Место смазки Опасно! Узкое место Опасно! Высокое напряжение Горячо

Инструменты АСЕ TPM Грязная машина Примеры Возможности для улучшения

Пример Возможности для улучшения Грязная машина

Пример Возможности Засорены вентиляционные для улучшения отверстия двигателя: - Нарушен поток воздуха - Двигатель работает при повышенной температуре - Происходит преждевременная поломка. Подвижные и неподвижные детали очищены, установлен фильтр Velcro, фильтр ловит частицы грязи: - Энергия экономится - Двигатель работает при нормальной температуре - Качество воздуха улучшено

Пример Возможности для улучшения Офисный кондиционер Загрязненный воздушный фильтр

TPM • • • потери, вызванные поломками машин и механизмов; потери из-за наладки оборудования; потери из-за кратковременной остановки оборудования и его работы на холостом ходу; потери производительности; потери из-за дефектов и необходимости доработки продукции; потери при запуске оборудования + Потери на линии, состоящей из агрегатов с различной производительностью или мощностью.

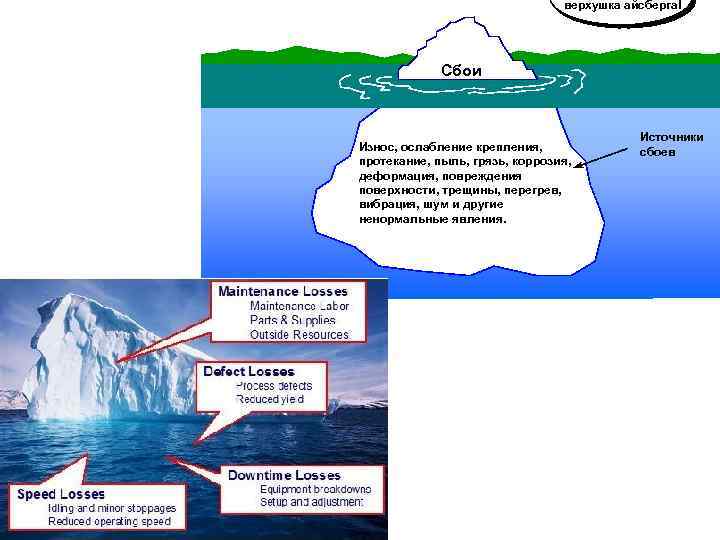

верхушка айсберга! Сбои Износ, ослабление крепления, протекание, пыль, грязь, коррозия, деформация, повреждения поверхности, трещины, перегрев, вибрация, шум и другие ненормальные явления. Источники сбоев

1. Cоздание базовых условий для нормальной работы оборудования; 2. Cоблюдение условий эксплуатации оборудования; 3. Восстановление естественного износа; 4. Устранение конструктивных (обусловленных проектом) недостатков оборудования; 5. Повышение мастерства операторов, специалистов по ремонту и обслуживанию, инженеров-проектировщиков. ТРМ - стоимость на протяжении всего жизненного цикла - Life Cycle Cost (LCC) - включает в себя стоимость самого оборудования и расходы по его эксплуатации за весь срок службы.

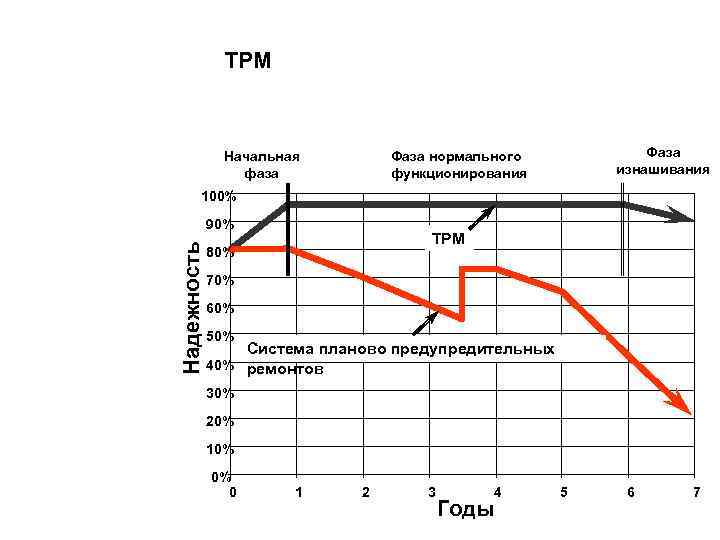

TPM Начальная фаза Фаза изнашивания Фаза нормального функционирования 100% Надежность 90% TPM 80% 70% 60% 50% Система планово предупредительных 40% ремонтов 30% 20% 10% 0% 0 1 2 3 4 Годы 5 6 7

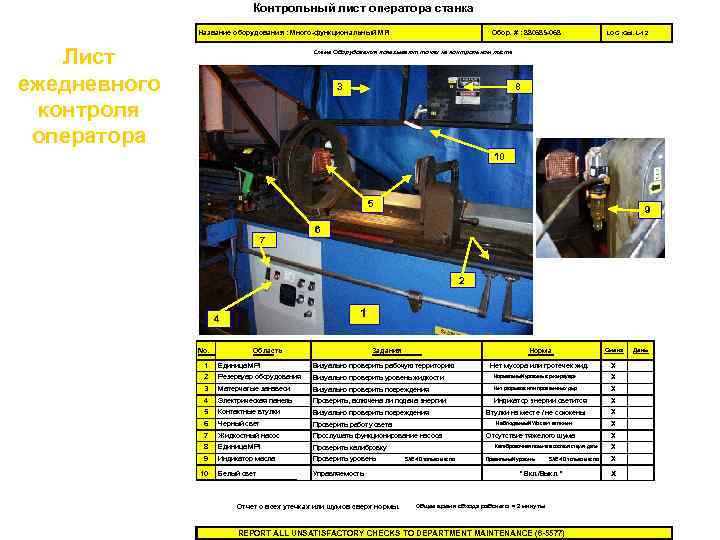

Контрольный лист оператора станка Название оборудования : Много-функциональный MPI Лист ежедневного контроля оператора Обор. # : 880685 -068 LOC : Col. L-12 Схема Оборудования показывают точки на контрольном листе 8 3 10 5 7 9 6 2 1 4 No. Область Норма Задания Смена Нет мусора или протечек жид. X 1 Единица MPI Визуально проверить рабочую территорию 2 Резервуар оборудования Визуально проверить уровень жидкости Нормальный уровень в резервуаре X 3 Матерчатые занавеси Визуально проверить повреждения Нет разрывов или прожженных дыр X 4 Электрическая панель Проверить, включена ли подача энергии Индикатор энергии светится X 5 Контактные втулки Визуально проверить повреждения Втулки на месте / не сожжены X 6 Черный свет Проверить работу света 7 Жидкостный насос Прослушать функционирование насоса 8 Единица MPI Проверить калибровку 9 Индикатор масла SAE-10 только масло Проверить уровень Белый свет Управляемость 10 Отчет о всех утечках или шумов сверх нормы. Наблюдаемый УФ свет включен Отсутствие тяжелого шума Калибровочная пометка соответствует дате Правильный уровень SAE-10 только масло " Вкл. /Выкл. " Общее время обхода рабочего = 2 минуты REPORT ALL UNSATISFACTORY CHECKS TO DEPARTMENT MAINTENANCE (6 -5577) X X x День

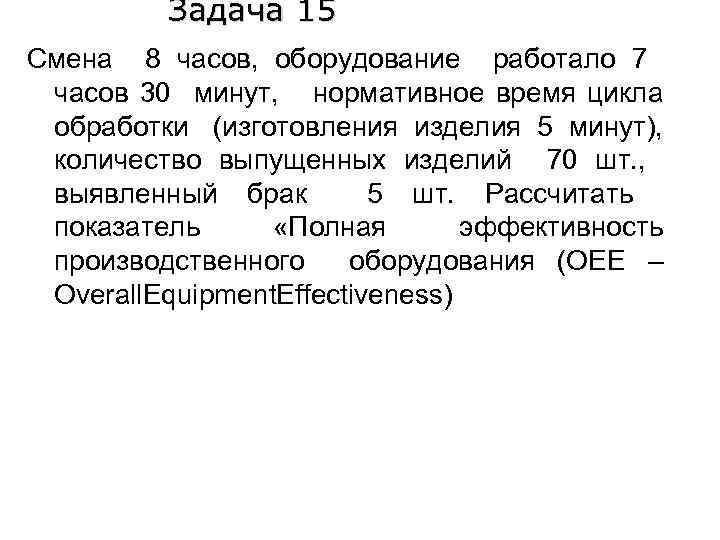

Задача 15 Смена 8 часов, оборудование работало 7 часов 30 минут, нормативное время цикла обработки (изготовления изделия 5 минут), количество выпущенных изделий 70 шт. , выявленный брак 5 шт. Рассчитать показатель «Полная эффективность производственного оборудования (OEE – Overall. Equipment. Effectiveness)

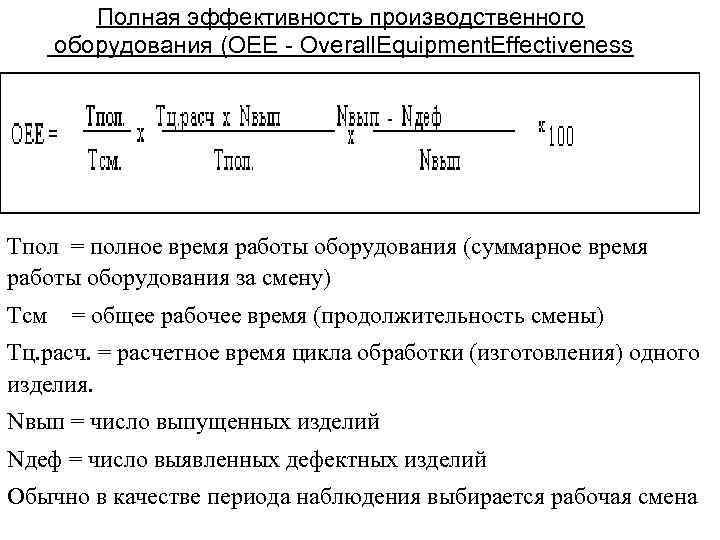

Полная эффективность производственного оборудования (OEE - Overall. Equipment. Effectiveness Тпол = полное время работы оборудования (суммарное время работы оборудования за смену) Тсм = общее рабочее время (продолжительность смены) Тц. расч. = расчетное время цикла обработки (изготовления) одного изделия. Nвып = число выпущенных изделий Nдеф = число выявленных дефектных изделий Обычно в качестве периода наблюдения выбирается рабочая смена

Бережливое производство Д. Вумек, Д. Джонс • • • Принципы определить ценность конкретного продукта определить поток создания ценности обеспечить течение потока создания ценности позволить потребителю вытягивать продукт стремиться к совершенству

Пример ГАЗ 1. Начали с одного цеха 2. 2 недели консультанты изучали техно. процессы: , засекали время, (при помощи неск. видеокамер), анализировали действия рабочих, их перемещения и долю работы вхолостую. Внимание на рабочие места: расположению инструмента, транспортировке деталей, ширине рабочей зоны, вып. операций левой рукой, лишним переходам и исправлению брака 3. Модернизация конвейера. Раньше 3 шт: круговой 500 м, стоечный - 60 м, пластинчатый - 100 м. . Теперь - все работы были переведены на единый пластинчатый конвейер. 4. Это позволило сократить кол-во рабочих и снизить такт с 237 до 180 секунд. 5. Раньше лежали груды деталей, рабочие путались в проводах и ненужной таре. Перемещения рабочих до 10 - 15 м. Не успевали попасть в такт. только 3% кабин сдавались с первого предъявления.

1. Площадь рабочих зон была сокращена с 5, 5 до 2 кв. м - за счет сокращения запасов деталей и тары для них, раньше были «подсобки на местах» 2. Сейчас запас не более чем на два часа. Скоро до одного часа". 3. Поставщики стали поставлять детали в специальной ячеистой или кассетной таре. 4. Когда у рабочего остается деталей всего на полчаса, кладет в ящик заказов табличку, которую забирает транспортировщик. 5. Раньше люди работали, стоя на полу, 98 раз поднимался на ступеньку 30 см высотой, держа стекло весом более 20 кг. 6. Сейчас установили металлический подиум, исключающий ненужные движения и нагрузку на рабочего. 7. Раньше стекла подвозили в упаковке, и оператору приходилось отвлекаться на распаковку, теперь это делегировано складу 8. После внедрения этих новаций время установки ветрового стекла сократилось на 40 секунд, вместо трех человек на участке работают всего двое

• «джидока" - сигнал экстренной остановки линии при возникновении нестандартной ситуации. • Раньше рабочие использовали четыре вида крепежа и два - гайковерта. После остался лишь один вид крепежа и один – гайковерт • Теперь информация от ОТК переносится на стенды, вблизи конвейера. На них указаны возможные дефекты, фотоучебник по их устранению, общие итоги за смену и за сутки. • После оптимизации работы конвейера численность сократилась с 258 до 196 человек. • 75% кабин сдается с первого предъявления. • Рабочие, сработавшие без дефектов, к 20% -ной базовой премии получают еще 35% -ную надбавку. А по результатам рейтинга могут быть приплюсованы еще 5 - 8%.

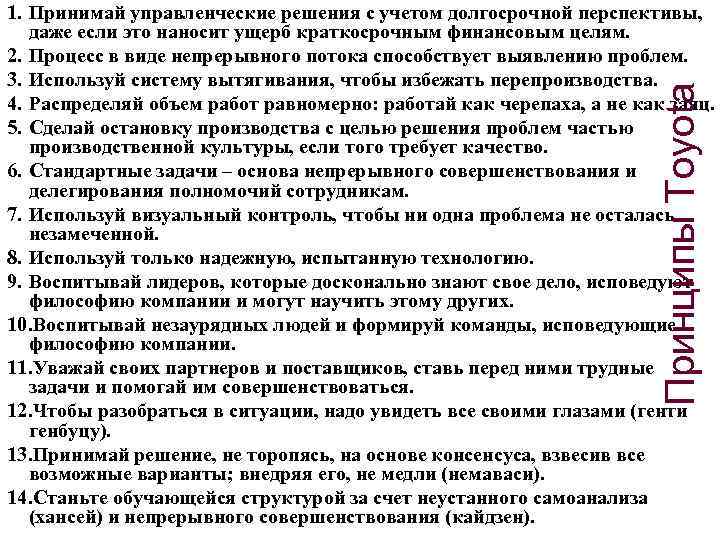

Принципы Toyota 1. Принимай управленческие решения с учетом долгосрочной перспективы, даже если это наносит ущерб краткосрочным финансовым целям. 2. Процесс в виде непрерывного потока способствует выявлению проблем. 3. Используй систему вытягивания, чтобы избежать перепроизводства. 4. Распределяй объем работ равномерно: работай как черепаха, а не как заяц. 5. Сделай остановку производства с целью решения проблем частью производственной культуры, если того требует качество. 6. Стандартные задачи – основа непрерывного совершенствования и делегирования полномочий сотрудникам. 7. Используй визуальный контроль, чтобы ни одна проблема не осталась незамеченной. 8. Используй только надежную, испытанную технологию. 9. Воспитывай лидеров, которые досконально знают свое дело, исповедуют философию компании и могут научить этому других. 10. Воспитывай незаурядных людей и формируй команды, исповедующие философию компании. 11. Уважай своих партнеров и поставщиков, ставь перед ними трудные задачи и помогай им совершенствоваться. 12. Чтобы разобраться в ситуации, надо увидеть все своими глазами (генти генбуцу). 13. Принимай решение, не торопясь, на основе консенсуса, взвесив все возможные варианты; внедряя его, не медли (немаваси). 14. Станьте обучающейся структурой за счет неустанного самоанализа (хансей) и непрерывного совершенствования (кайдзен).

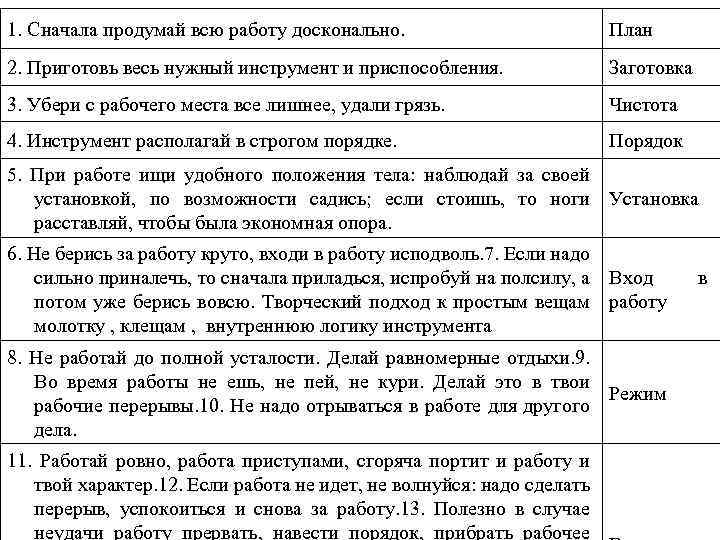

1. Сначала продумай всю работу досконально. План 2. Приготовь весь нужный инструмент и приспособления. Заготовка 3. Убери с рабочего места все лишнее, удали грязь. Чистота 4. Инструмент располагай в строгом порядке. Порядок 5. При работе ищи удобного положения тела: наблюдай за своей установкой, по возможности садись; если стоишь, то ноги Установка расставляй, чтобы была экономная опора. 6. Не берись за работу круто, входи в работу исподволь. 7. Если надо сильно приналечь, то сначала приладься, испробуй на полсилу, а Вход потом уже берись вовсю. Творческий подход к простым вещам работу молотку , клещам , внутреннюю логику инструмента 8. Не работай до полной усталости. Делай равномерные отдыхи. 9. Во время работы не ешь, не пей, не кури. Делай это в твои Режим рабочие перерывы. 10. Не надо отрываться в работе для другого дела. 11. Работай ровно, работа приступами, сгоряча портит и работу и твой характер. 12. Если работа не идет, не волнуйся: надо сделать перерыв, успокоиться и снова за работу. 13. Полезно в случае неудачи работу прервать, навести порядок, прибрать рабочее в

Seminary_chast_dlya_studentov.ppt