система Fe-C.ppt

- Количество слайдов: 73

Семестр 2. Структурообразование в конденсированных средах Тема 7. Структурообразование в тройных системах. (6 часов) Тема 8. Железо и система железо - углерод. (6 часов) Тема 9. Термическая обработка. (10 часов) Тема 10. Легированные стали. (6 часов). Тема 11. Сплавы на нежелезной основе. (6 часов) ДЗ + контрольная работа по теме 7 ДЗ + коллоквиум по теме 8

Тема 8. Железо и система железо – углерод (6 часов)

Тема 8. Железо и система железо – углерод (6 часов)

• Железо – Fe, химический элемент VIII группы периодической системы элементов, атомный номер 26, атомная масса 55. 847 а. е. , по внешнему виду - блестящий серебристо-серый пластичный металл. Широкое применение сплавов на основе железа (стали и чугуны) обусловлено его дешевизной, большим содержанием железа в земной коре (5. 1%), легкостью извлечения из его оксидов. Особенно важным свойством железа является его аллотропия, то есть наличие нескольких кристаллических модификаций, что дает возможность существенно изменять физические и механические свойства железных сплавов с помощью различных внешних тепловых, химических, радиационных и других видов обработок. • Температура плавления чистого железа равна 1539 С (точка А на диаграмме Fe-C – рисунке 4. 8), кипения – 3200 С. Плотность железа – 7. 874 г/см 3. Твердость железа зависит от чистоты металла, твердость чистого железа по Бринеллю равна 490 МПа (49 НВ). Механические свойства железа: предел прочности при растяжении в=300 -350 МПа, относительное удлинение =40%, поперечное сужение =70%, то есть железо является высоко пластичным материалом. Наиболее важными с точки зрения промышленного использования сплавов на основе железа являются следующие физические свойства железа: намагниченность насыщения IS=1. 7 Тл, удельное электросопротивление 9. 7 мк. Ом см, удельная теплоемкость 3. 31 Дж/кг К.

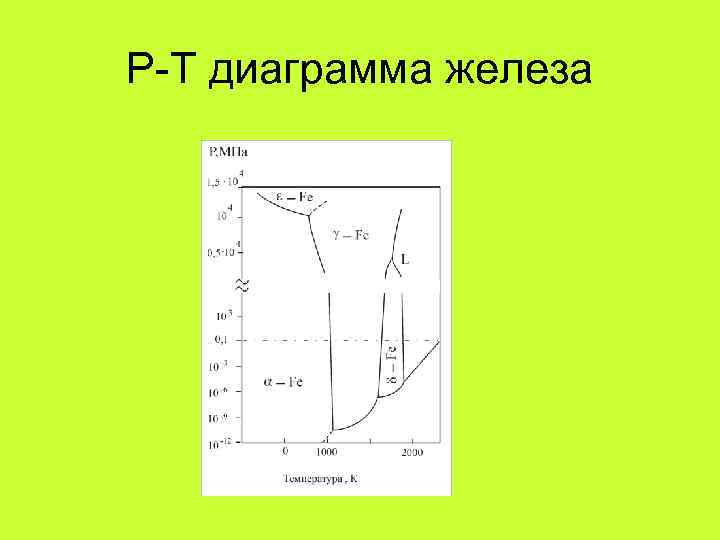

Р-Т диаграмма железа

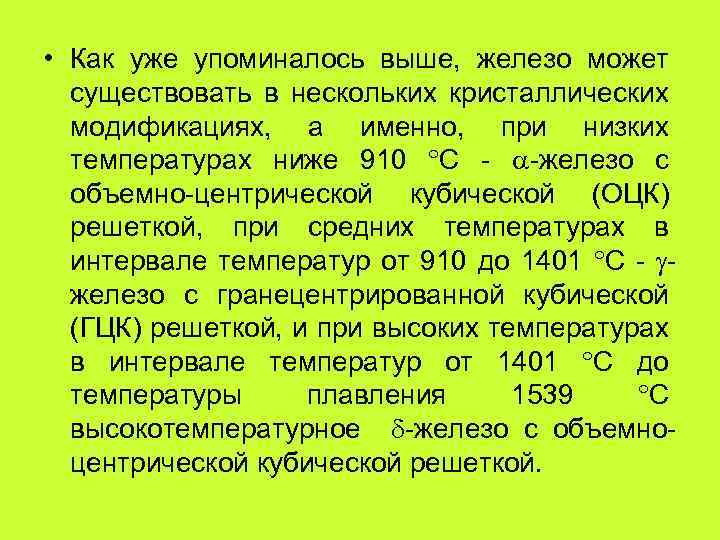

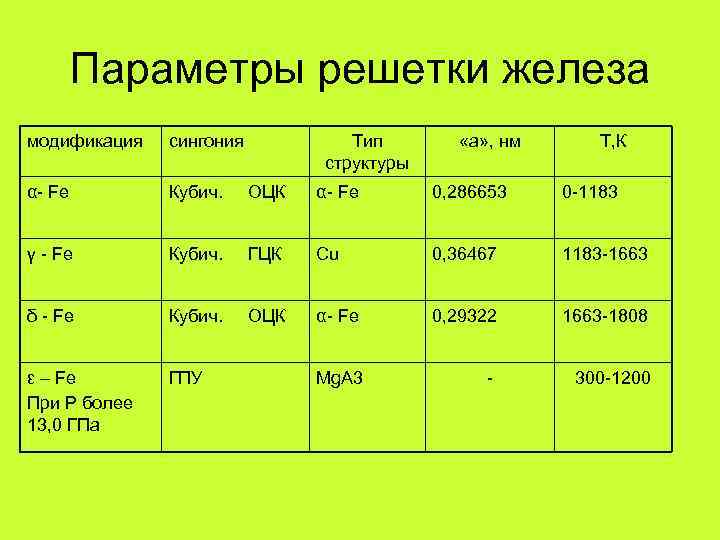

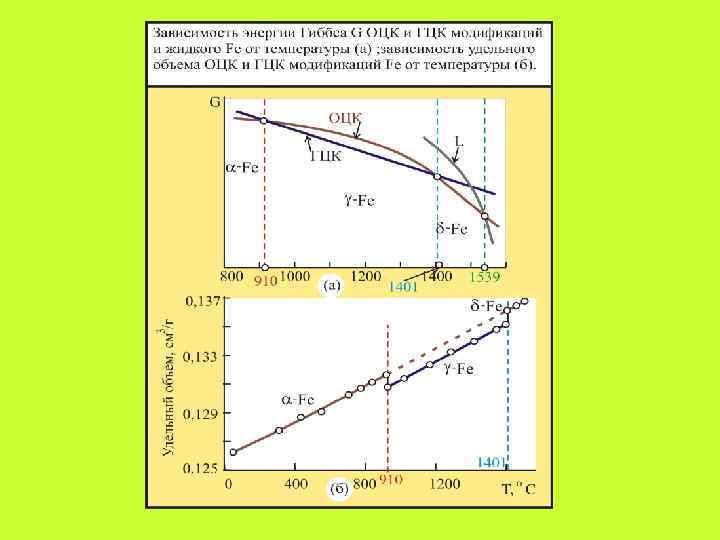

• Как уже упоминалось выше, железо может существовать в нескольких кристаллических модификациях, а именно, при низких температурах ниже 910 С - -железо с объемно-центрической кубической (ОЦК) решеткой, при средних температурах в интервале температур от 910 до 1401 С - железо с гранецентрированной кубической (ГЦК) решеткой, и при высоких температурах в интервале температур от 1401 С до температуры плавления 1539 С высокотемпературное -железо с объемноцентрической кубической решеткой.

Параметры решетки железа модификация сингония Тип структуры «а» , нм Т, К α- Fe Кубич. ОЦК α- Fe 0, 286653 0 -1183 γ - Fe Кубич. ГЦК Cu 0, 36467 1183 -1663 δ - Fe Кубич. ОЦК α- Fe 0, 29322 1663 -1808 ε – Fe При Р более 13, 0 ГПа ГПУ Mg. А 3 - 300 -1200

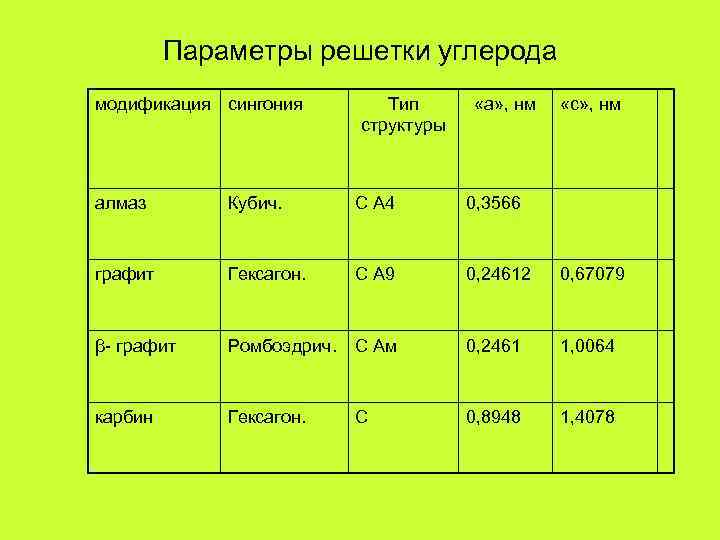

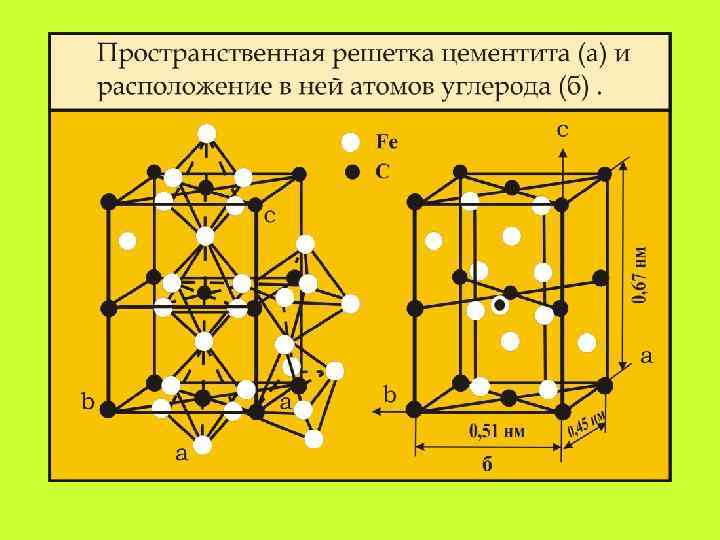

Параметры решетки углерода модификация сингония Тип структуры «а» , нм «с» , нм алмаз Кубич. С А 4 0, 3566 графит Гексагон. С А 9 0, 24612 0, 67079 β- графит Ромбоэдрич. С Ам 0, 2461 1, 0064 карбин Гексагон. С 0, 8948 1, 4078

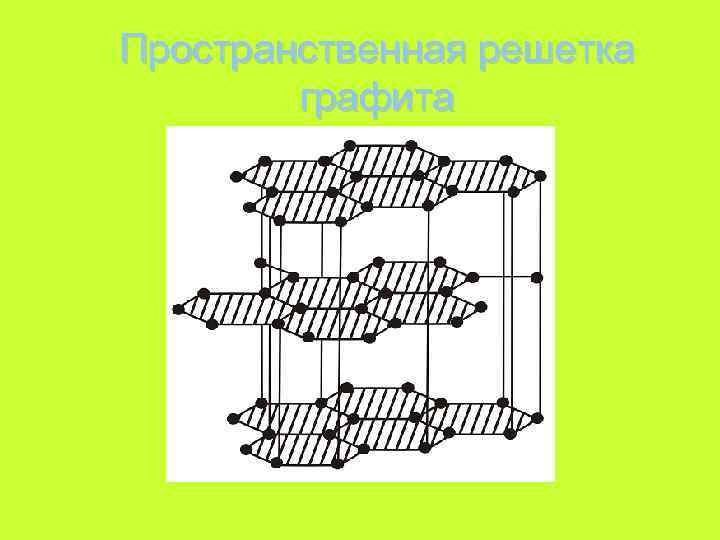

Пространственная решетка графита

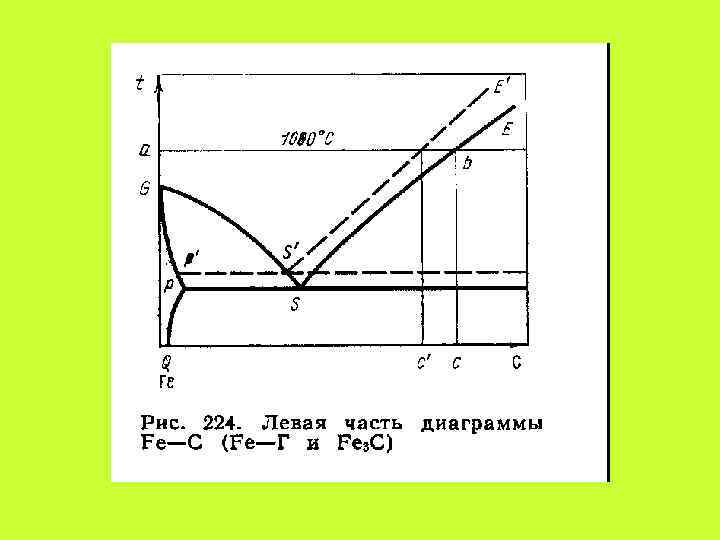

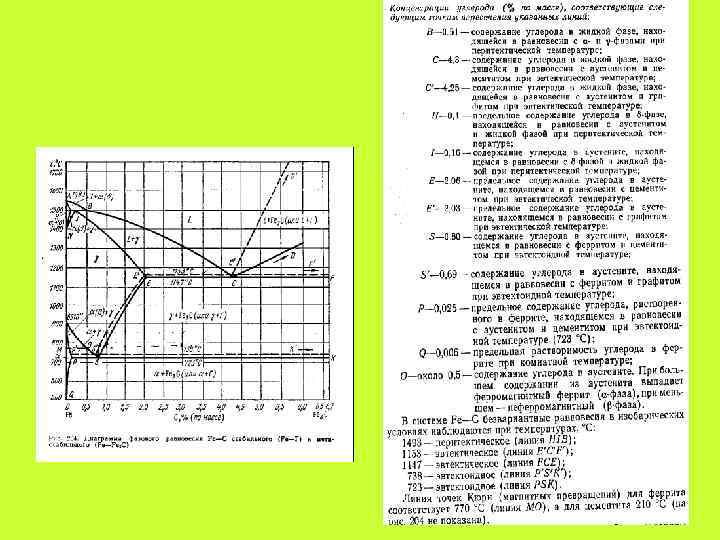

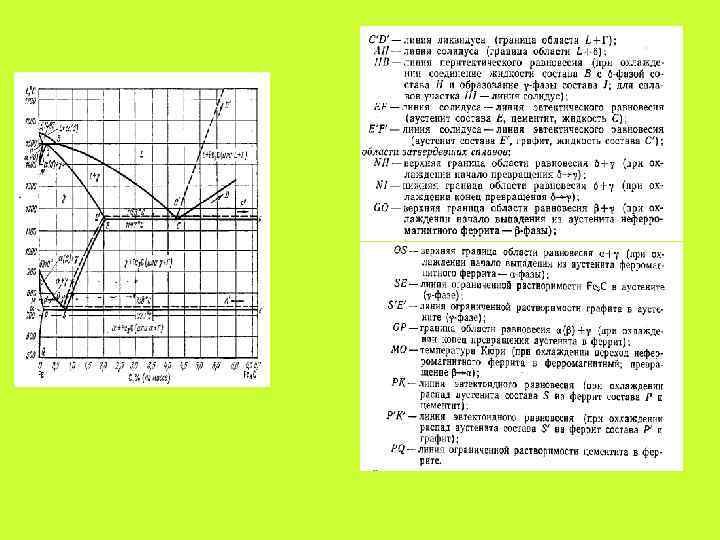

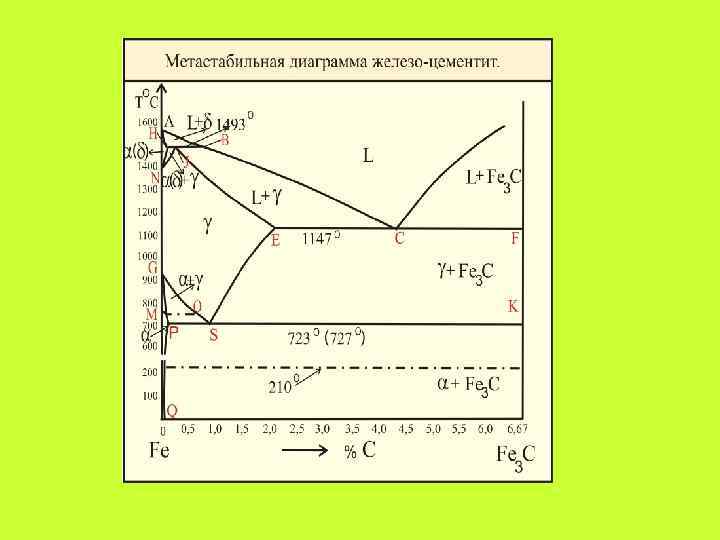

Диаграмма фазового равновесия Fe-Fe 3 C (Fe-C)

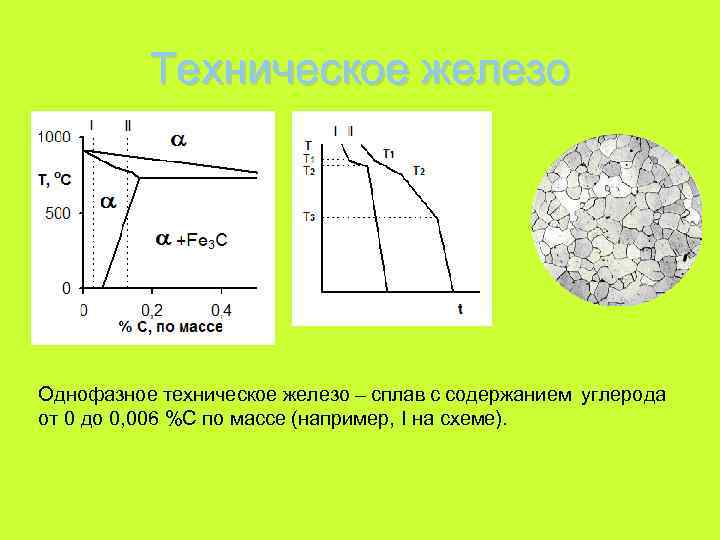

Техническое железо Однофазное техническое железо – сплав с содержанием углерода от 0 до 0, 006 %С по массе (например, I на схеме).

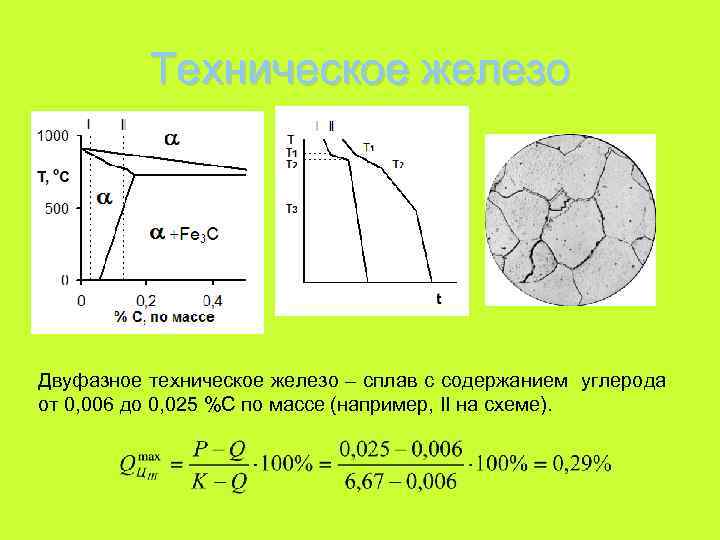

Техническое железо Двуфазное техническое железо – сплав с содержанием углерода от 0, 006 до 0, 025 %С по массе (например, II на схеме).

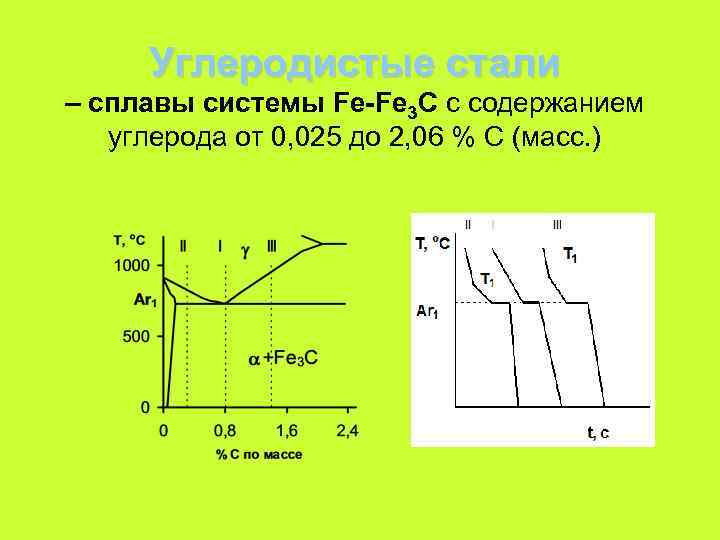

Углеродистые стали – cплавы системы Fe-Fe 3 C с содержанием углерода от 0, 025 до 2, 06 % С (масс. )

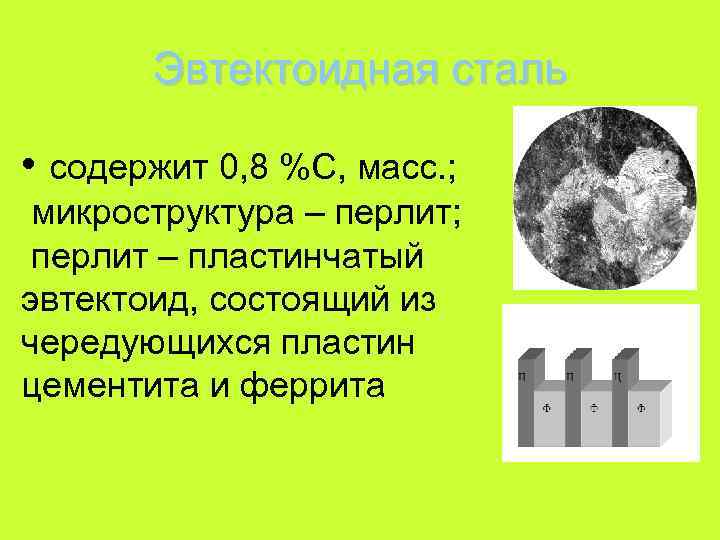

Эвтектоидная сталь • содержит 0, 8 %С, масс. ; микроструктура – перлит; перлит – пластинчатый эвтектоид, состоящий из чередующихся пластин цементита и феррита

Доэвтектоидные стали • сплавы с содержанием углерода от 0. 025 до 0, 8 %С по массе; • фазовые составляющие - и Fe 3 C; • структурные составляющие – феррит избыточный и перлит (на фото сверху сталь 20 и сталь У 6)

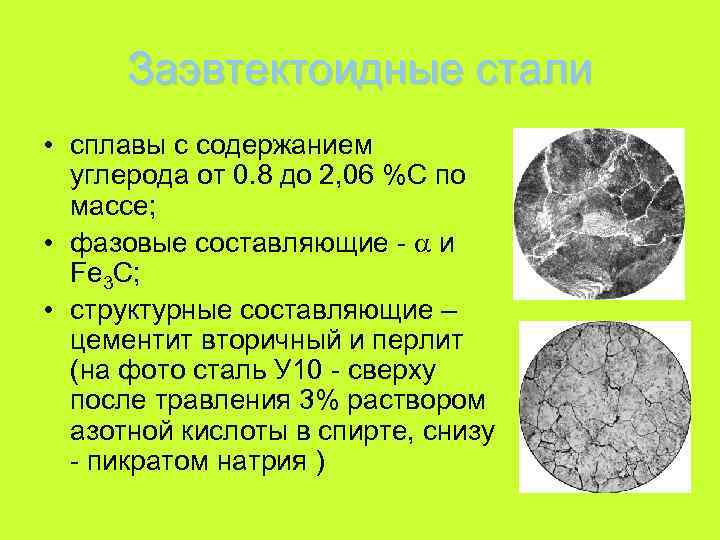

Заэвтектоидные стали • сплавы с содержанием углерода от 0. 8 до 2, 06 %С по массе; • фазовые составляющие - и Fe 3 C; • структурные составляющие – цементит вторичный и перлит (на фото сталь У 10 - сверху после травления 3% раствором азотной кислоты в спирте, снизу - пикратом натрия )

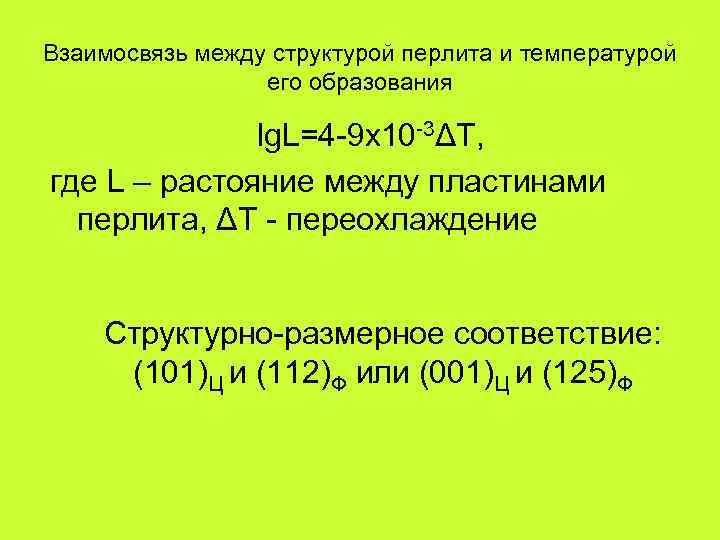

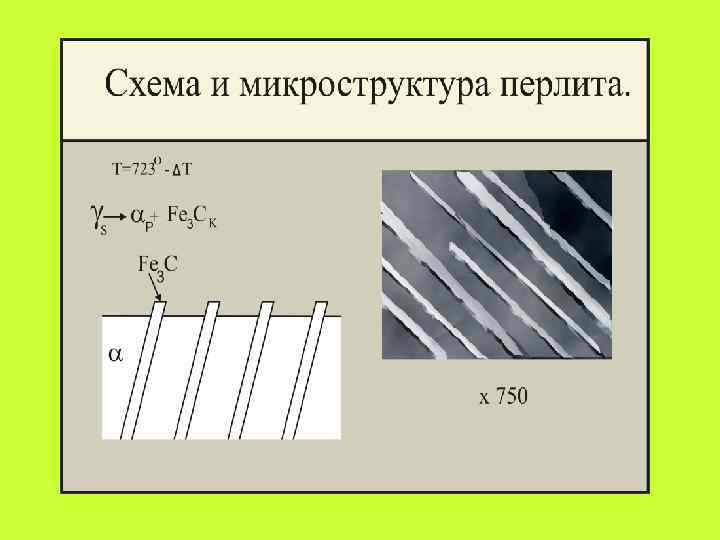

Взаимосвязь между структурой перлита и температурой его образования lg. L=4 -9 х10 -3ΔТ, где L – растояние между пластинами перлита, ΔТ - переохлаждение Структурно-размерное соответствие: (101)Ц и (112)Ф или (001)Ц и (125)Ф

Схема роста перлитной колонии

перлит

перлит

Видманштеттова структура доэвтектоидной стали заэвтектоидной стали Причины: - перегрев стали (образуется крупное зерно аустенита); - ускоренное охлаждение (на воздухе).

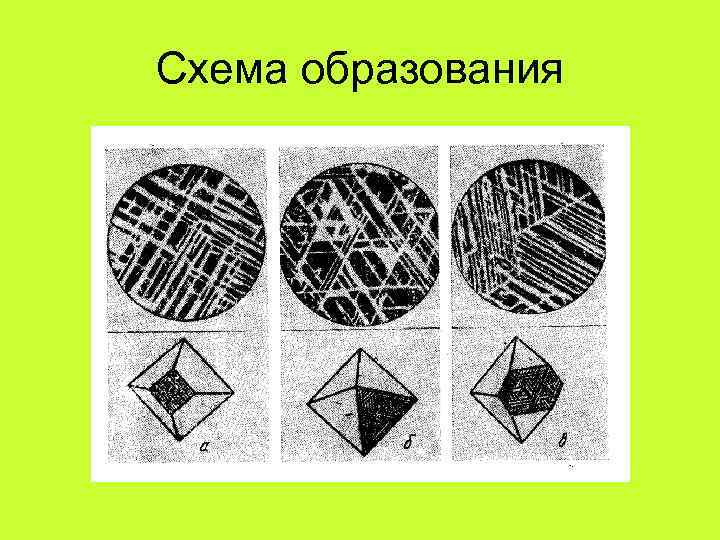

Схема образования

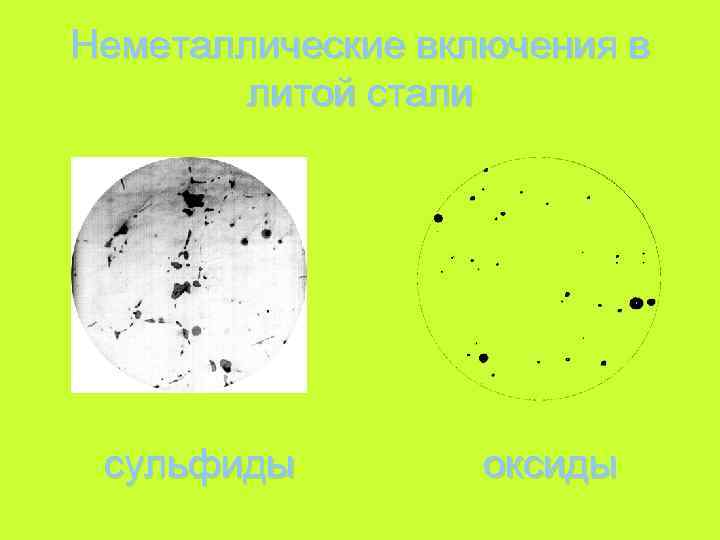

Неметаллические включения в литой стали сульфиды оксиды

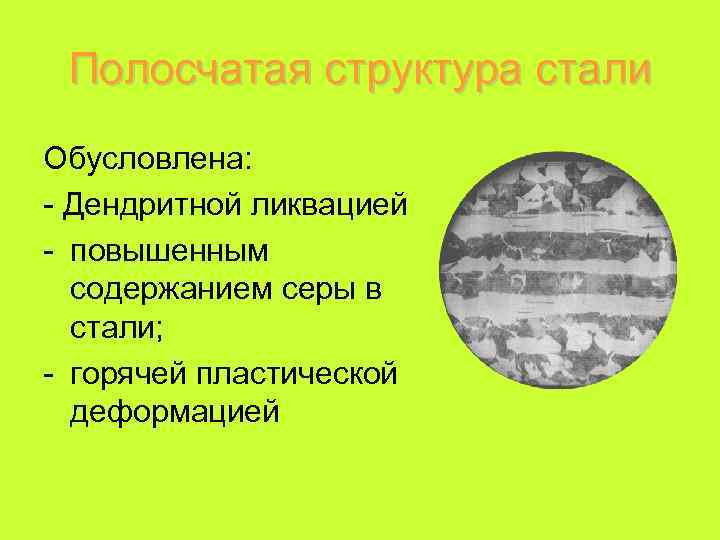

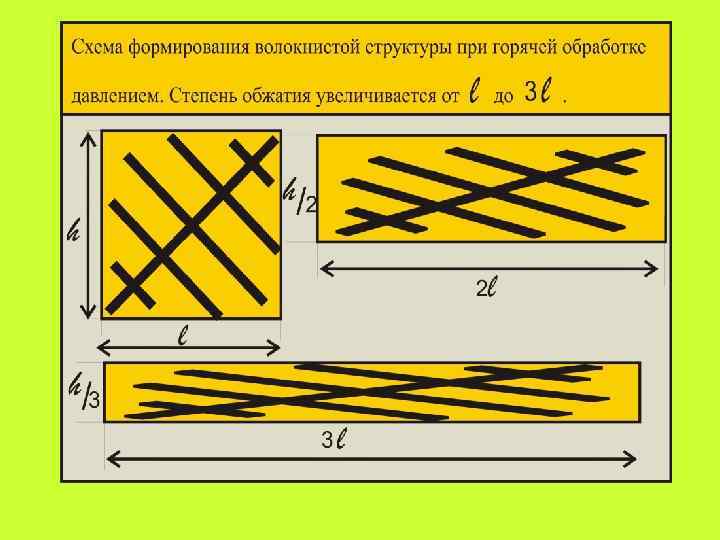

Полосчатая структура стали Обусловлена: - Дендритной ликвацией - повышенным содержанием серы в стали; - горячей пластической деформацией

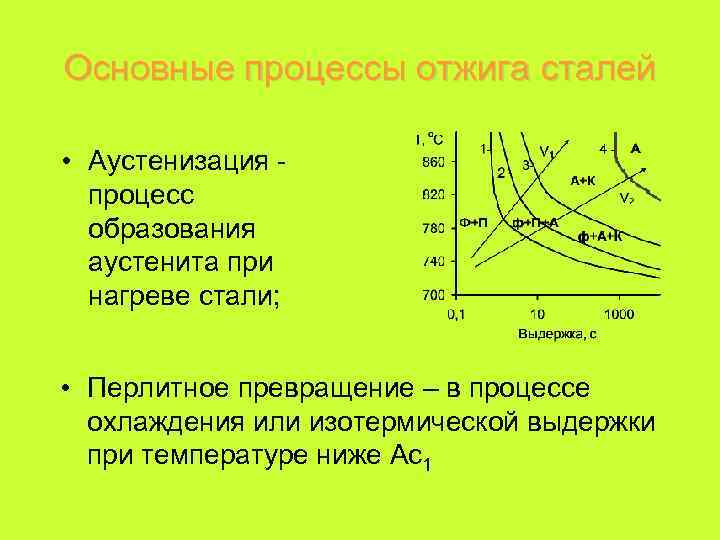

Основные процессы отжига сталей • Аустенизация - процесс образования аустенита при нагреве стали; • Перлитное превращение – в процессе охлаждения или изотермической выдержки при температуре ниже Ас1

Типы отжига сталей • • Полный отжиг; Неполный отжиг; Сфероидизирующий отжиг Изотермический отжиг; • Нормализационный отжиг (нормализация); • Патентирование

Полный отжиг • проводится для доэвтектоидных сталей при температуре на 20 -40 выше Ас3 с последующим охлаждением со скоростью 200 град/ч • формируется структура состоящая из избыточного феррита и перлита • устранение пороков структуры, возникших при предыдущей обработке (литье, деформации, сварке)

Неполный отжиг • проводится для доэвтектоидных сталей при нагреве до температуры выше Ас1, но ниже Ас3 • применяется ограниченно, так как при температуре неполного отжига избыточный феррит не исчезает, а соответственно часть пороков стали не устраняется • используют для смягчения стали перед обработкой резанием, поскольку образуется мягкий перлит. Это позволяет снизить стоимость обработки

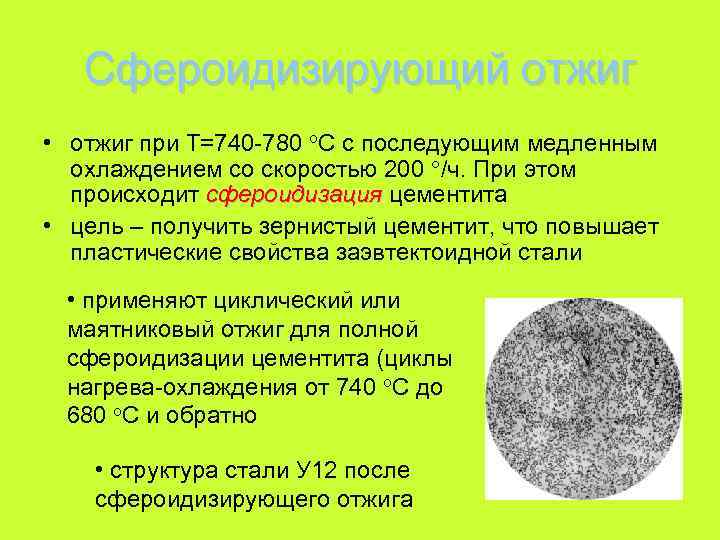

Сфероидизирующий отжиг • отжиг при Т=740 -780 о. С с последующим медленным охлаждением со скоростью 200 /ч. При этом происходит сфероидизация цементита • цель – получить зернистый цементит, что повышает пластические свойства заэвтектоидной стали • применяют циклический или маятниковый отжиг для полной сфероидизации цементита (циклы нагрева-охлаждения от 740 о. С до 680 о. С и обратно • структура стали У 12 после сфероидизирующего отжига

Формирование структуры чугунов

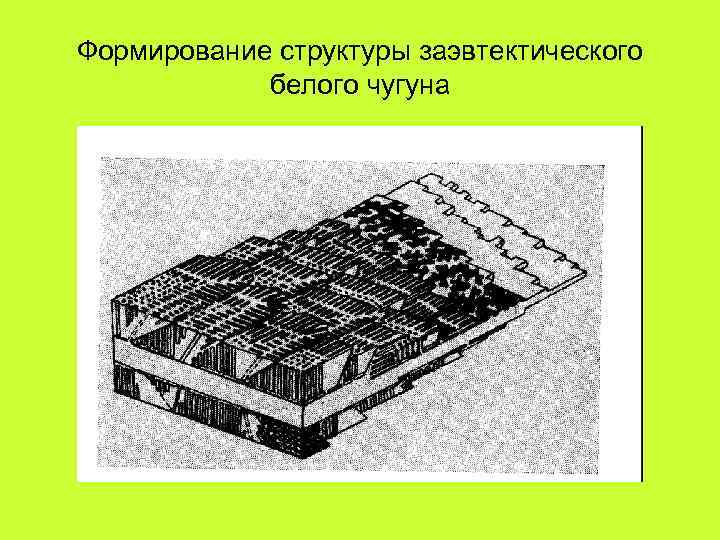

Формирование структуры заэвтектического белого чугуна

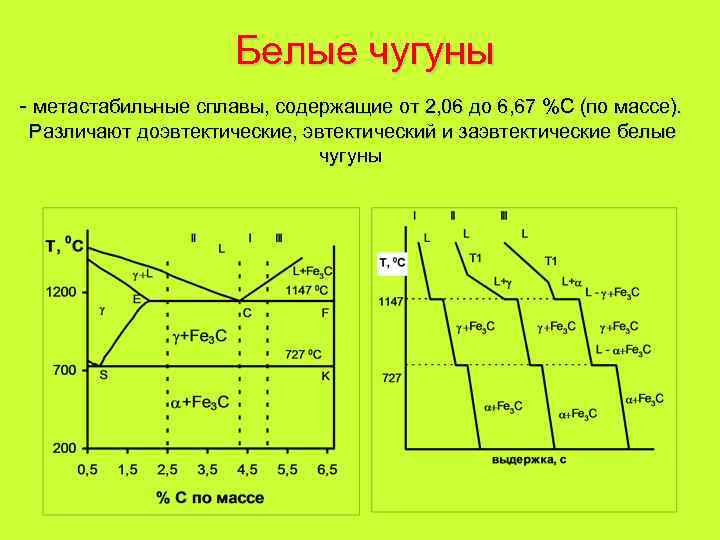

Белые чугуны - метастабильные сплавы, содержащие от 2, 06 до 6, 67 %С (по массе). Различают доэвтектические, эвтектический и заэвтектические белые чугуны

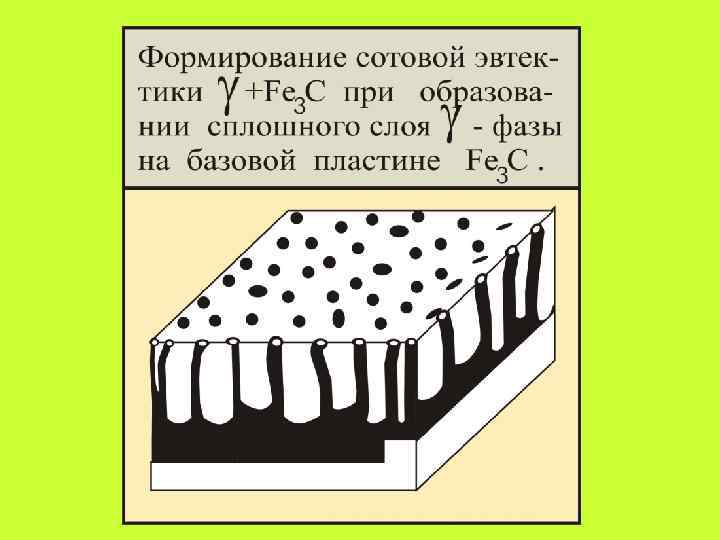

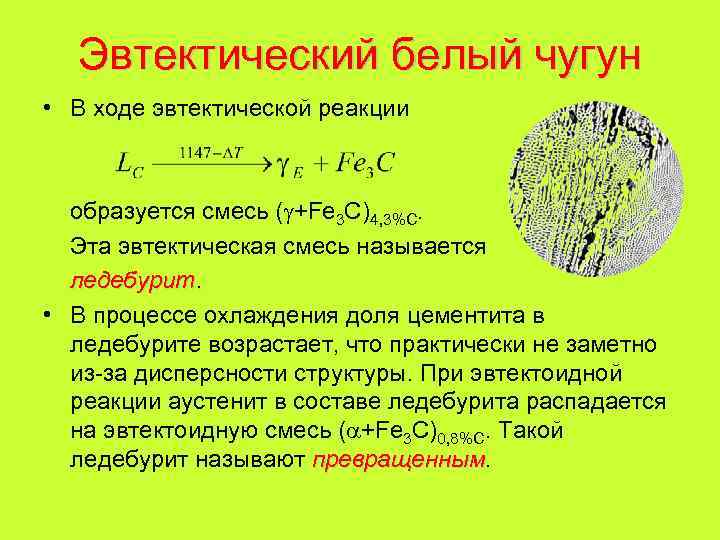

Эвтектический белый чугун • В ходе эвтектической реакции образуется смесь ( +Fe 3 C)4, 3%C. Эта эвтектическая смесь называется ледебурит. • В процессе охлаждения доля цементита в ледебурите возрастает, что практически не заметно из-за дисперсности структуры. При эвтектоидной реакции аустенит в составе ледебурита распадается на эвтектоидную смесь ( +Fe 3 C)0, 8%C. Такой ледебурит называют превращенным

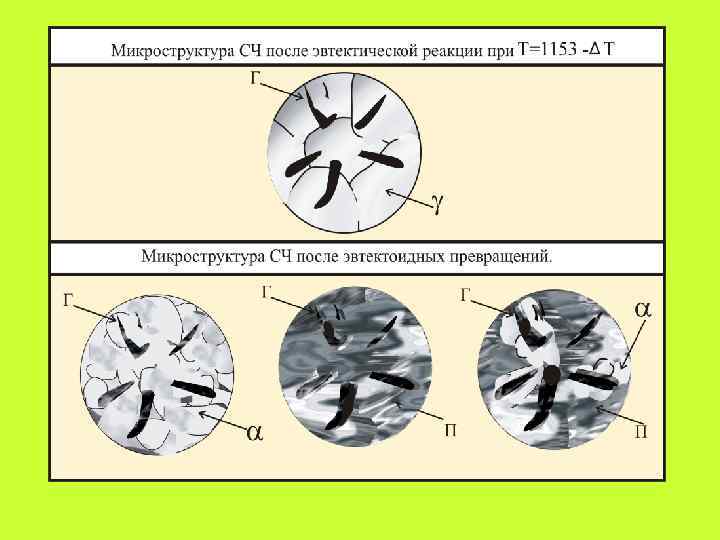

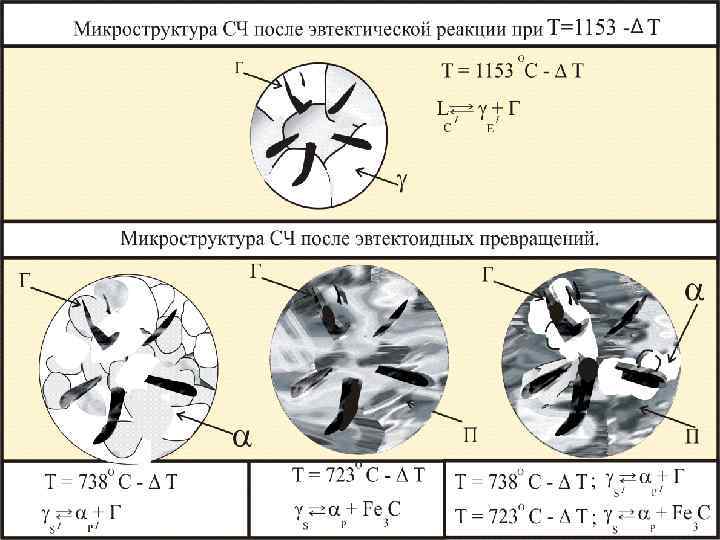

Структурообразование в доэвтектическом белом чугуне Т=1147 o. C+ T Т=1147 o. C - T Т=727 o. C + T Т=727 o. C- T и 20 о. С реальная микроструктура

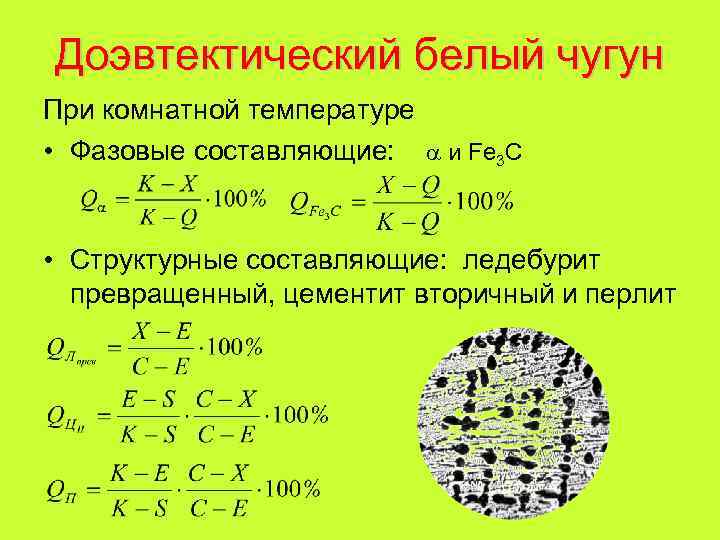

Доэвтектический белый чугун При комнатной температуре • Фазовые составляющие: и Fe 3 C • Структурные составляющие: ледебурит превращенный, цементит вторичный и перлит

Заэвтектический белый чугун При комнатной температуре • Фазовые составляющие: и Fe 3 C • Структурные составляющие: ледебурит превращенный и цементит первичный

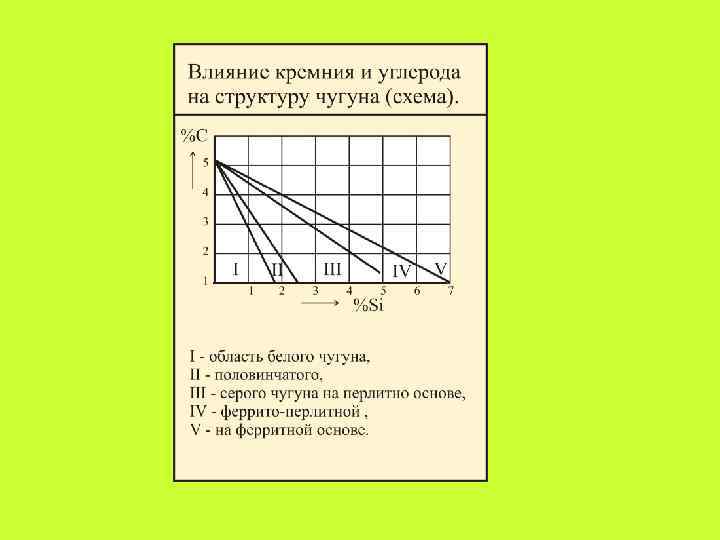

Серые чугуны Название: СЧ на ферритной основе Микроструктура Содержание углерода в металлической основе 0<Ссвяз<0, 025 %C, масс Эвтектическая реакция Эвтектоидная реакция Фазовые составляющие Структурные составляющие , Fe 3 C, Гр Феррит, графит

Серые чугуны Содержание углерода в Название: СЧ на ферритометаллической основе перлитной основе 0, 025<Ссвяз<0, 8 %C, масс Микроструктура Эвтектическая реакция Эвтектоидные реакции Фазовые составляющие , Fe 3 C, Гр Структурные составляющие Феррит, перлит, графит

Реальные структуры серых чугунов

Серые чугуны Название: СЧ на Содержание углерода в металлической основе перлитной основе Ссвяз=0, 8 %C, масс Микроструктура Эвтектическая реакция Эвтектоидная реакция Фазовые составляющие Структурные составляющие , Fe 3 C, Гр перлит, графит

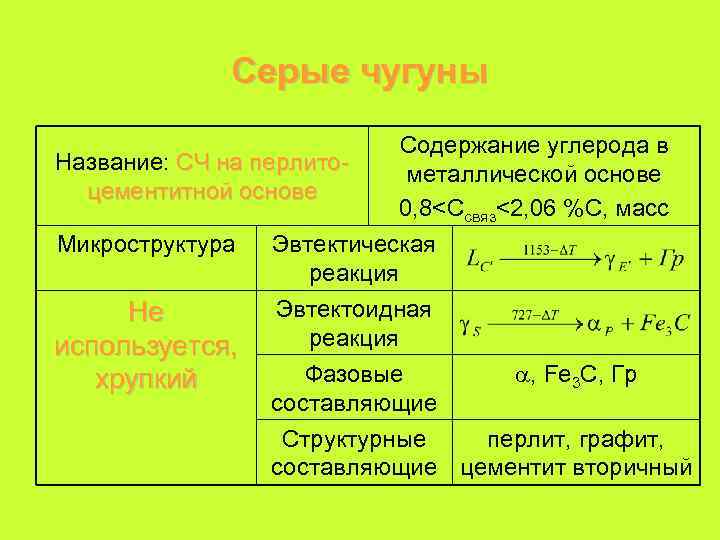

Серые чугуны Название: СЧ на перлитоцементитной основе Микроструктура Не используется, хрупкий Содержание углерода в металлической основе 0, 8<Ссвяз<2, 06 %C, масс Эвтектическая реакция Эвтектоидная реакция Фазовые , Fe 3 C, Гр составляющие Структурные перлит, графит, составляющие цементит вторичный

Половинчатые чугуны Содержание углерода в металлической основе 2, 06<Ссвяз<6, 67 %C, масс Микроструктура Эвтектические реакции Эвтектоидная реакция Фазовые составляющие Структурные составляющие , Fe 3 C, Гр Ледебурит превращенный, перлит, цементит вторичный, графит

Половинчатый чугун

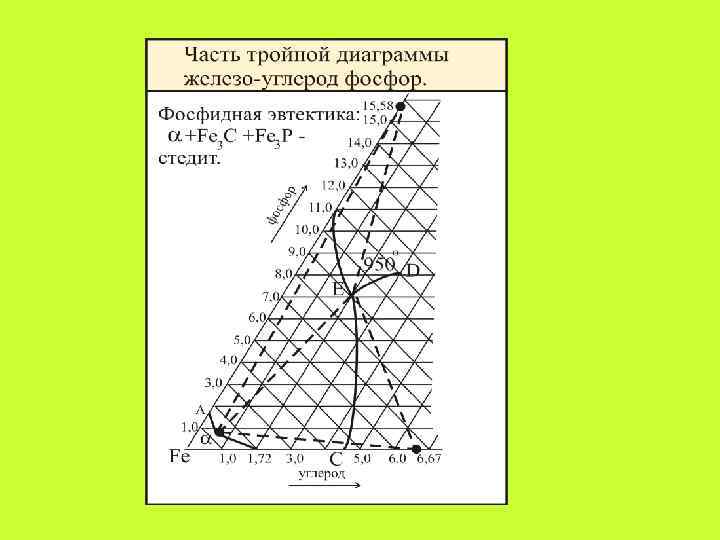

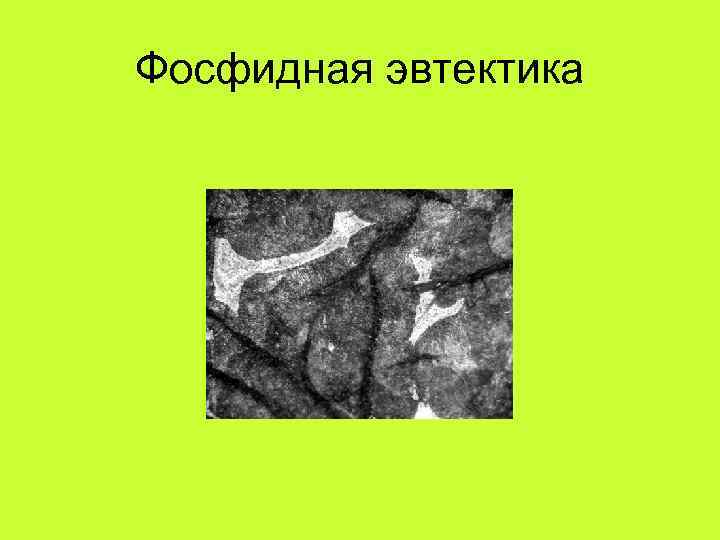

Фосфидная эвтектика

Модифицирование чугунов • при введении в жидкий чугун небольших количеств (порядка 0, 1 %) поверхностно активных веществ, например магния, при кристаллизации возникают шаровидные включения графита Серый чугун относительное удлинение предел прочности в Модифицированный высокопрочный чугун 0, 2 0, 8 % 10 12 % 120 380 МПа 600 700 МПа

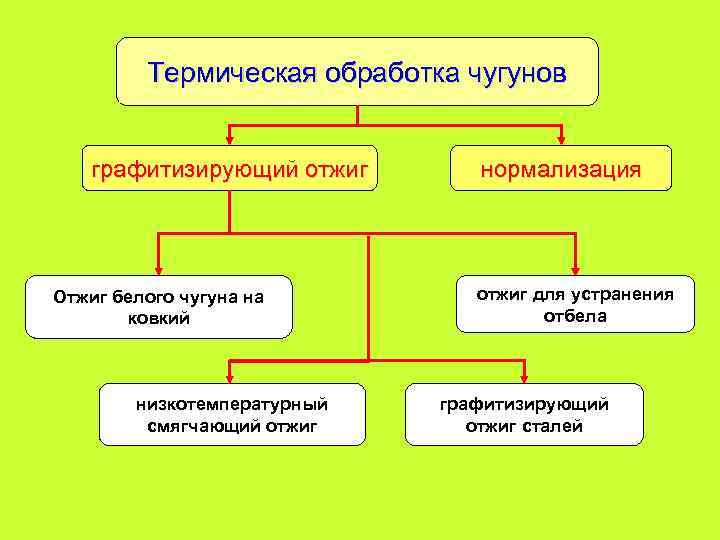

Термическая обработка чугунов графитизирующий отжиг Отжиг белого чугуна на ковкий низкотемпературный смягчающий отжиг нормализация отжиг для устранения отбела графитизирующий отжиг сталей

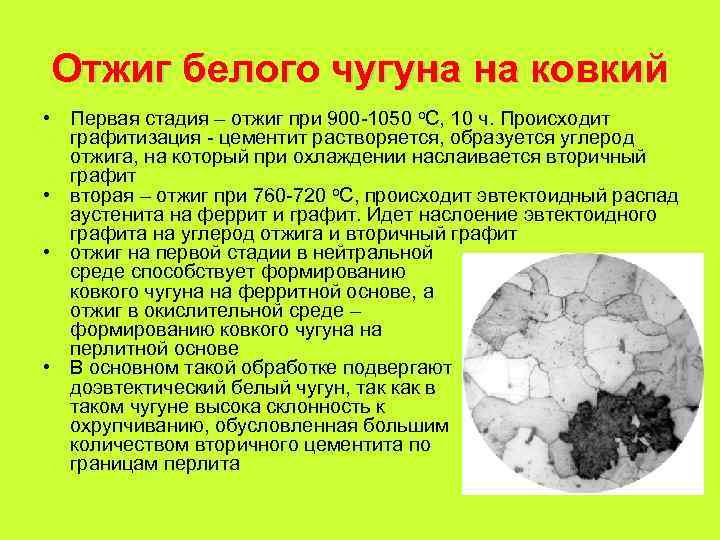

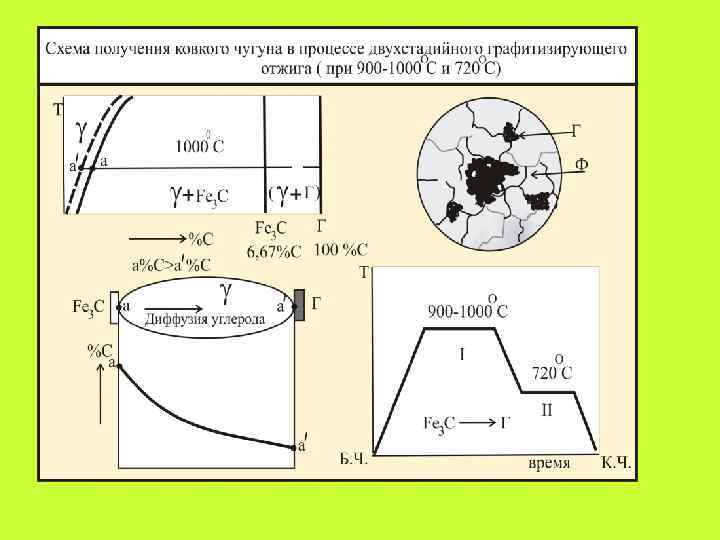

Отжиг белого чугуна на ковкий • Первая стадия – отжиг при 900 -1050 о. С, 10 ч. Происходит графитизация - цементит растворяется, образуется углерод отжига, на который при охлаждении наслаивается вторичный графит • вторая – отжиг при 760 -720 о. С, происходит эвтектоидный распад аустенита на феррит и графит. Идет наслоение эвтектоидного графита на углерод отжига и вторичный графит • отжиг на первой стадии в нейтральной среде способствует формированию ковкого чугуна на ферритной основе, а отжиг в окислительной среде – формированию ковкого чугуна на перлитной основе • В основном такой обработке подвергают доэвтектический белый чугун, так как в таком чугуне высока склонность к охрупчиванию, обусловленная большим количеством вторичного цементита по границам перлита

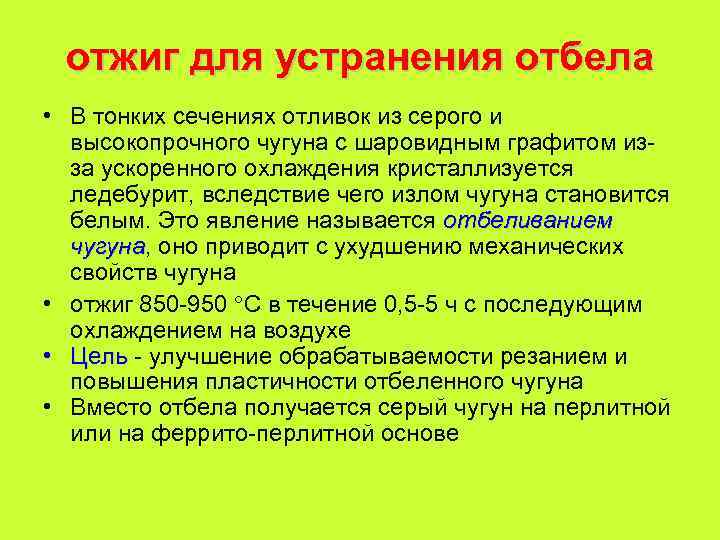

отжиг для устранения отбела • В тонких сечениях отливок из серого и высокопрочного чугуна с шаровидным графитом изза ускоренного охлаждения кристаллизуется ледебурит, вследствие чего излом чугуна становится белым. Это явление называется отбеливанием чугуна, оно приводит с ухудшению механических чугуна свойств чугуна • отжиг 850 -950 С в течение 0, 5 -5 ч с последующим охлаждением на воздухе • Цель - улучшение обрабатываемости резанием и Цель повышения пластичности отбеленного чугуна • Вместо отбела получается серый чугун на перлитной или на феррито-перлитной основе

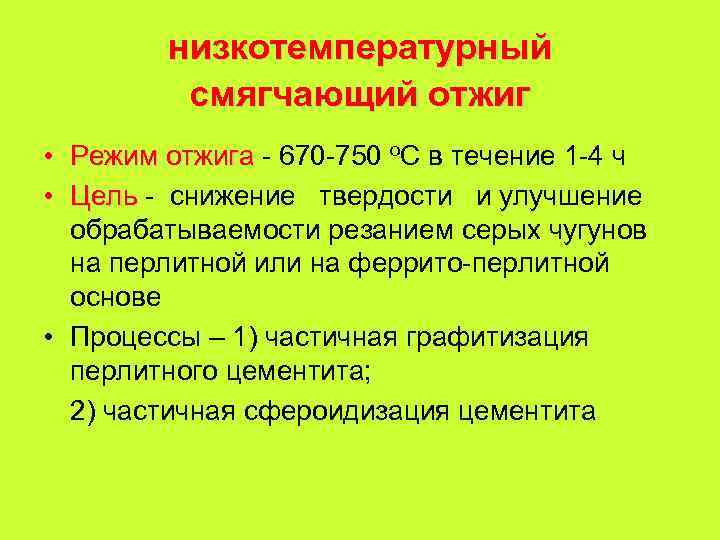

низкотемпературный смягчающий отжиг • Режим отжига - 670 -750 о. С в течение 1 -4 ч Режим отжига • Цель - снижение твердости и улучшение Цель обрабатываемости резанием серых чугунов на перлитной или на феррито-перлитной основе • Процессы – 1) частичная графитизация перлитного цементита; 2) частичная сфероидизация цементита

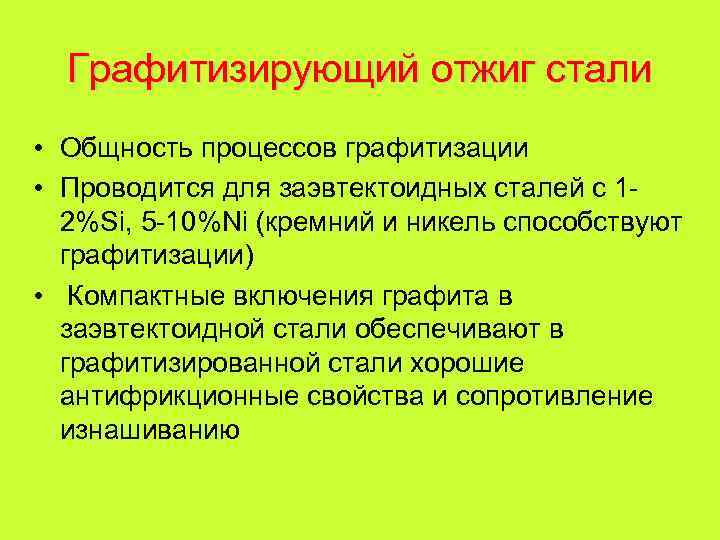

Графитизирующий отжиг стали • Общность процессов графитизации • Проводится для заэвтектоидных сталей с 12%Si, 5 -10%Ni (кремний и никель способствуют графитизации) • Компактные включения графита в заэвтектоидной стали обеспечивают в графитизированной стали хорошие антифрикционные свойства и сопротивление изнашиванию

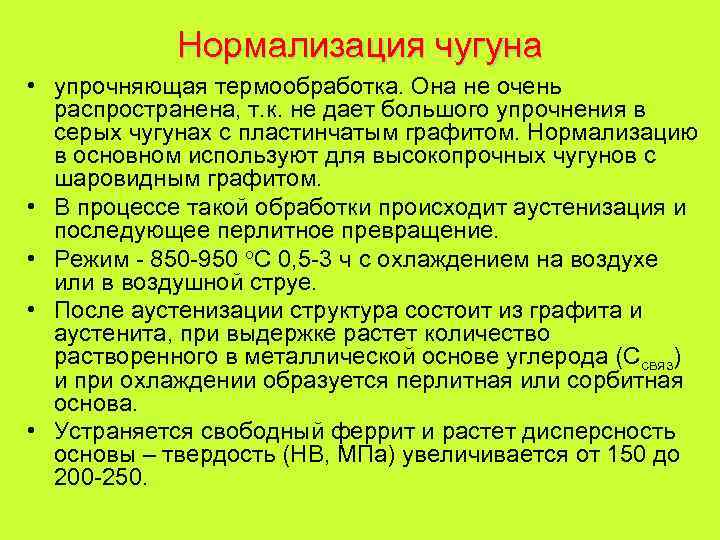

Нормализация чугуна • упрочняющая термообработка. Она не очень распространена, т. к. не дает большого упрочнения в серых чугунах с пластинчатым графитом. Нормализацию в основном используют для высокопрочных чугунов с шаровидным графитом. • В процессе такой обработки происходит аустенизация и последующее перлитное превращение. • Режим - 850 -950 о. С 0, 5 -3 ч с охлаждением на воздухе или в воздушной струе. • После аустенизации структура состоит из графита и аустенита, при выдержке растет количество растворенного в металлической основе углерода (Ссвяз) и при охлаждении образуется перлитная или сорбитная основа. • Устраняется свободный феррит и растет дисперсность основы – твердость (НВ, МПа) увеличивается от 150 до 200 -250.

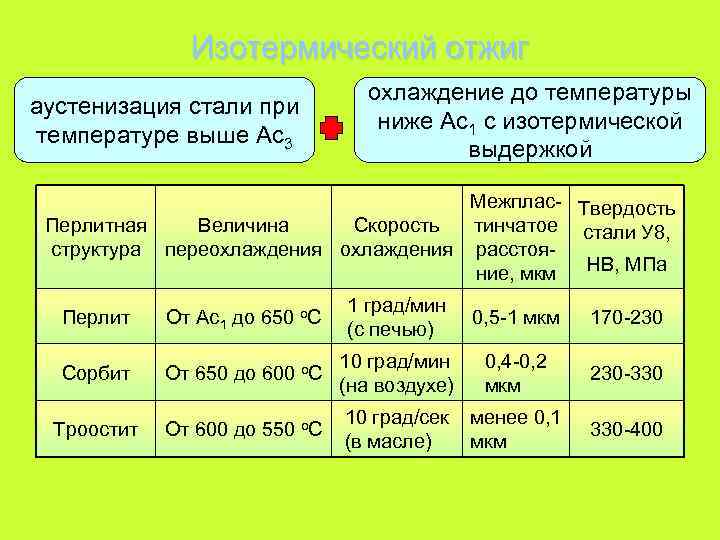

Изотермический отжиг аустенизация стали при температуре выше Аc 3 охлаждение до температуры ниже Ас1 с изотермической выдержкой Межплас- Твердость Перлитная Величина Скорость тинчатое стали У 8, структура переохлаждения расстоя. НВ, МПа ние, мкм Перлит От Ас1 до 650 о. С 1 град/мин (с печью) 0, 5 -1 мкм 170 -230 Сорбит От 650 до 600 о. С 10 град/мин (на воздухе) 0, 4 -0, 2 мкм 230 -330 Троостит От 600 до 550 о. С 10 град/сек менее 0, 1 (в масле) мкм 330 -400

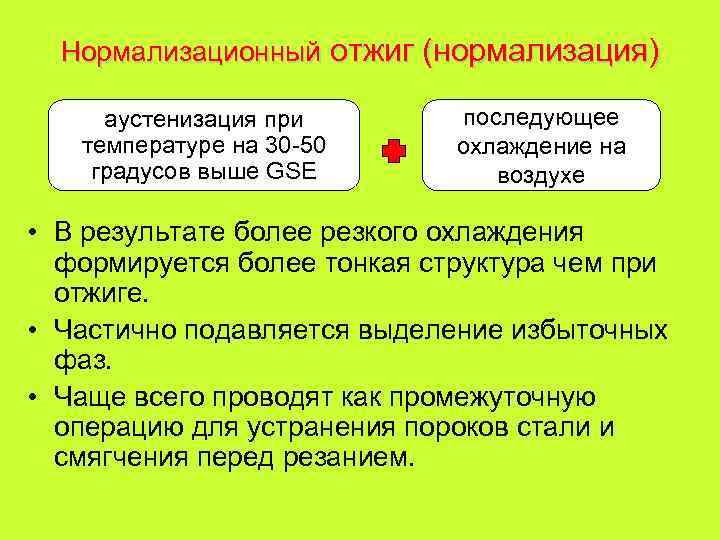

Нормализационный отжиг (нормализация) аустенизация при температуре на 30 -50 градусов выше GSE последующее охлаждение на воздухе • В результате более резкого охлаждения формируется более тонкая структура чем при отжиге. • Частично подавляется выделение избыточных фаз. • Чаще всего проводят как промежуточную операцию для устранения пороков стали и смягчения перед резанием.

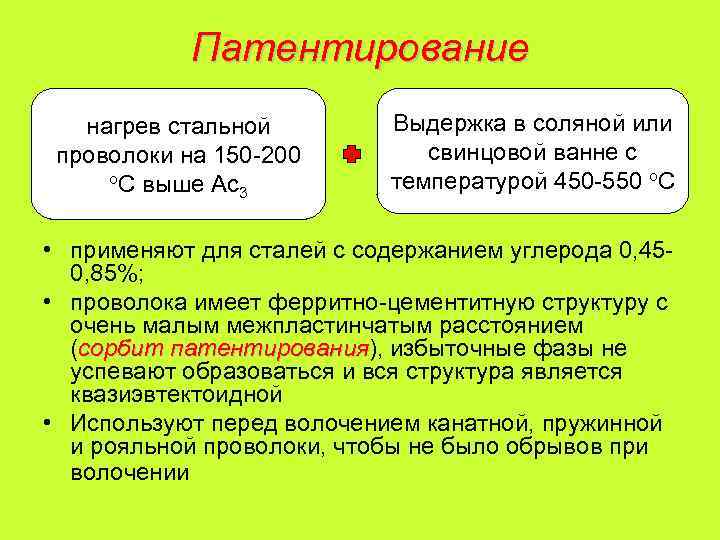

Патентирование нагрев стальной проволоки на 150 -200 о. С выше Ас 3 Выдержка в соляной или свинцовой ванне с температурой 450 -550 о. С • применяют для сталей с содержанием углерода 0, 450, 85%; • проволока имеет ферритно-цементитную структуру с очень малым межпластинчатым расстоянием (сорбит патентирования), избыточные фазы не сорбит патентирования успевают образоваться и вся структура является квазиэвтектоидной • Используют перед волочением канатной, пружинной и рояльной проволоки, чтобы не было обрывов при волочении

система Fe-C.ppt