824c30fc25f64e3d7c182cebe8b1cb13.ppt

- Количество слайдов: 28

SEIS SIGMA EN LEAR DE VENEZUELA Fecha de realización de la Presentación: 25 -Marzo-2004 1

SEIS SIGMA EN LEAR DE VENEZUELA Fecha de realización de la Presentación: 25 -Marzo-2004 1

Contenido: • Origen del Seis Sigma • Seis Sigma en Lear Corporation • Seis Sigma en Lear Venezuela • Casos Exitosos 25 -Marzo-2004 2

Contenido: • Origen del Seis Sigma • Seis Sigma en Lear Corporation • Seis Sigma en Lear Venezuela • Casos Exitosos 25 -Marzo-2004 2

¿Cómo surge Seis Sigma? 25 -Marzo-2004 3

¿Cómo surge Seis Sigma? 25 -Marzo-2004 3

¿Cómo surge Seis Sigma? u u u En 1979 Art Sundry dijo “El problema real de Motorola es que nuestra Calidad apesta” y se dedicó a buscar la correlación entre alta calidad y bajos costos de desarrollo en la manufactura de productos. En 1986 el Doctor Mikel J. Harry inicio en Motorola el desarrollo de la metodología de lo que hoy conocemos como Seis Sigma. En los noventas Mikel Harry dejó Motorola para formar “Six Sigma Academy”. 25 -Marzo-2004 4

¿Cómo surge Seis Sigma? u u u En 1979 Art Sundry dijo “El problema real de Motorola es que nuestra Calidad apesta” y se dedicó a buscar la correlación entre alta calidad y bajos costos de desarrollo en la manufactura de productos. En 1986 el Doctor Mikel J. Harry inicio en Motorola el desarrollo de la metodología de lo que hoy conocemos como Seis Sigma. En los noventas Mikel Harry dejó Motorola para formar “Six Sigma Academy”. 25 -Marzo-2004 4

¿Cómo surge Seis Sigma? u Seis Sigma es la mas poderosa estratégia de negocios que alienta a las compañías a incrementar dramáticamente los margenes de utilidad con: » Mejoras de la calidad » Reduciendo defectos » Por consiguiente Satisfacción del cliente 25 -Marzo-2004 5

¿Cómo surge Seis Sigma? u Seis Sigma es la mas poderosa estratégia de negocios que alienta a las compañías a incrementar dramáticamente los margenes de utilidad con: » Mejoras de la calidad » Reduciendo defectos » Por consiguiente Satisfacción del cliente 25 -Marzo-2004 5

Seis Sigma en Lear Corporation 25 -Marzo-2004 6

Seis Sigma en Lear Corporation 25 -Marzo-2004 6

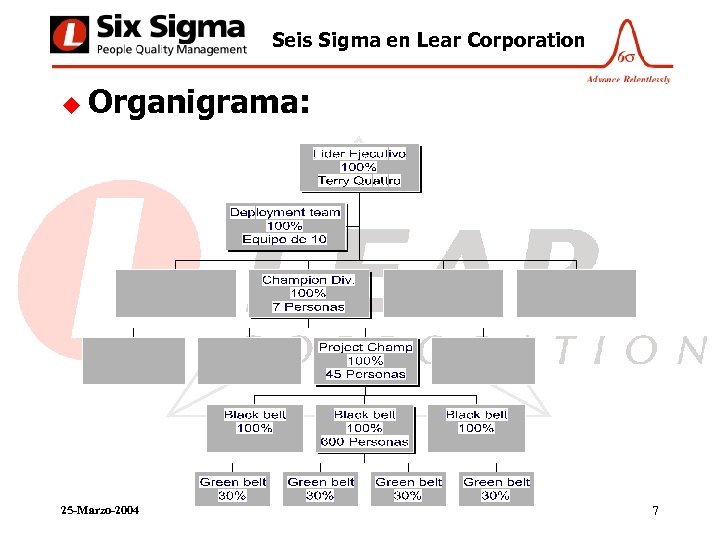

Seis Sigma en Lear Corporation u Organigrama: 25 -Marzo-2004 7

Seis Sigma en Lear Corporation u Organigrama: 25 -Marzo-2004 7

Seis Sigma en Lear Corporation u Existen cinco (05) tipos de proyectos: Just do it Lean Manufacturing o Kaizen DFSS (Design For Six Sigma) Sigma Express Seis Sigma è è Operacionales Transaccionales Solo los Proyectos Seis Sigma van al Sigma Trac 25 -Marzo-2004 8

Seis Sigma en Lear Corporation u Existen cinco (05) tipos de proyectos: Just do it Lean Manufacturing o Kaizen DFSS (Design For Six Sigma) Sigma Express Seis Sigma è è Operacionales Transaccionales Solo los Proyectos Seis Sigma van al Sigma Trac 25 -Marzo-2004 8

Seis Sigma en Lear Corporation Herramientas que utiliza la Corporación Lear: u Estructura Básica en cada Planta formada por: - In Plant Champion - Black Belt - Green Belt - White Belt (Solo en la Div. SAO) u Realización de Proyectos en cada planta. u President Assessment u Destacado Seis Sigma u Quién sabe + de Seis Sigma (Solo en la Div. SAO) u Reuniones Anuales por división de los BB’s u Compartir las mejores prácticas. A continuación algunos ejemplos 25 -Marzo-2004 9

Seis Sigma en Lear Corporation Herramientas que utiliza la Corporación Lear: u Estructura Básica en cada Planta formada por: - In Plant Champion - Black Belt - Green Belt - White Belt (Solo en la Div. SAO) u Realización de Proyectos en cada planta. u President Assessment u Destacado Seis Sigma u Quién sabe + de Seis Sigma (Solo en la Div. SAO) u Reuniones Anuales por división de los BB’s u Compartir las mejores prácticas. A continuación algunos ejemplos 25 -Marzo-2004 9

25 -Marzo-2004 10

25 -Marzo-2004 10

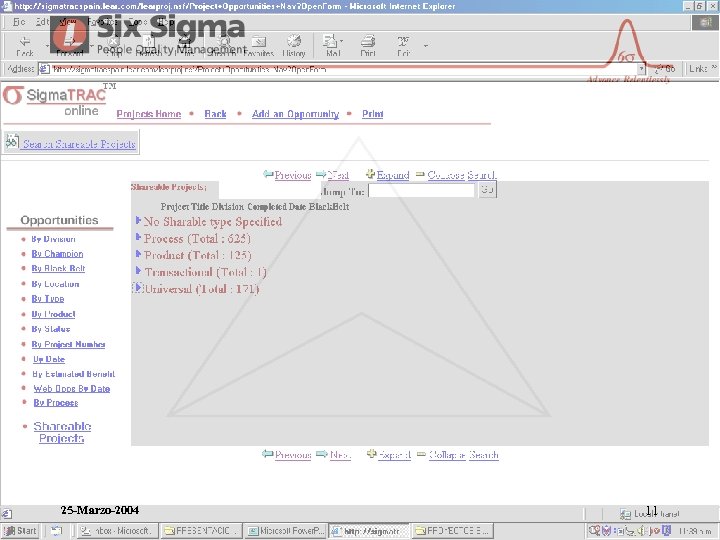

25 -Marzo-2004 11

25 -Marzo-2004 11

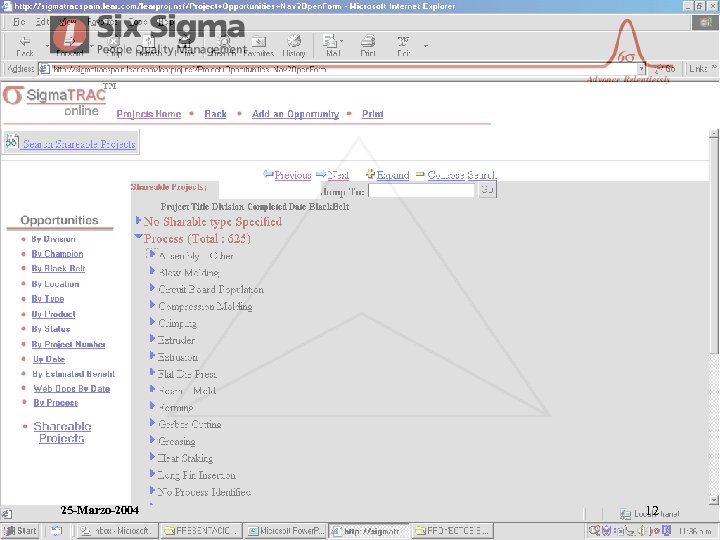

25 -Marzo-2004 12

25 -Marzo-2004 12

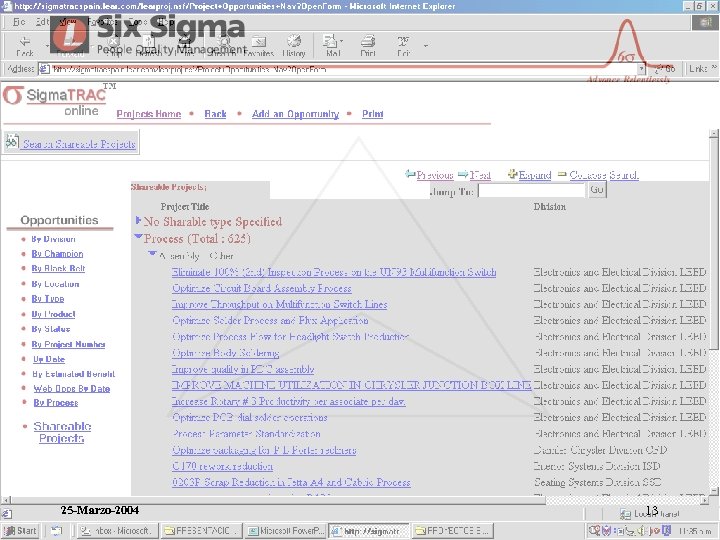

25 -Marzo-2004 13

25 -Marzo-2004 13

Seis Sigma en Lear Vzla. Estrategias para la Implementación u Apoyo Gerencial - El Director de Operaciones es el “In Plant Champion”. u Formación de un Black Belt - El entrenamiento fue recibido en E. E. U. U. u Formación de Green Belts - Actualmente hay 62% de nómina mensual entrenados como GB’S. u Formación de White Belts - Actualmente hay 30% de nómina diaria entrenados como WB’S. 25 -Marzo-2004 14

Seis Sigma en Lear Vzla. Estrategias para la Implementación u Apoyo Gerencial - El Director de Operaciones es el “In Plant Champion”. u Formación de un Black Belt - El entrenamiento fue recibido en E. E. U. U. u Formación de Green Belts - Actualmente hay 62% de nómina mensual entrenados como GB’S. u Formación de White Belts - Actualmente hay 30% de nómina diaria entrenados como WB’S. 25 -Marzo-2004 14

Seis Sigma en Lear Vzla. Estrategias para la Implementación u Metas Corporativas de ahorro por concepto de Seis Sigma - Cantidad de Proyectos Realizados desde el 2001: 8 - Porcentaje de Ahorro sobre las Ventas: 1% anual u Destacado del Mes - Reconocimiento mensual a cualquier colaborador durante la realización del proyecto. u Quién sabe + de Seis Sigma - Eventos realizados: 11 - Porcentaje de Participantes: 40% de la Nómina 25 -Marzo-2004 15

Seis Sigma en Lear Vzla. Estrategias para la Implementación u Metas Corporativas de ahorro por concepto de Seis Sigma - Cantidad de Proyectos Realizados desde el 2001: 8 - Porcentaje de Ahorro sobre las Ventas: 1% anual u Destacado del Mes - Reconocimiento mensual a cualquier colaborador durante la realización del proyecto. u Quién sabe + de Seis Sigma - Eventos realizados: 11 - Porcentaje de Participantes: 40% de la Nómina 25 -Marzo-2004 15

Seis Sigma en Lear Vzla. Casos exitosos Costura Desalineada en la Parte Trasera del Modelo Corsa (Blue Macaw) Sigma Trac Project # 2002. 82405 P Douglas Pérez Pontiles Lear Venezuela 07 -Ene-2002 25 -Marzo-2004 16

Seis Sigma en Lear Vzla. Casos exitosos Costura Desalineada en la Parte Trasera del Modelo Corsa (Blue Macaw) Sigma Trac Project # 2002. 82405 P Douglas Pérez Pontiles Lear Venezuela 07 -Ene-2002 25 -Marzo-2004 16

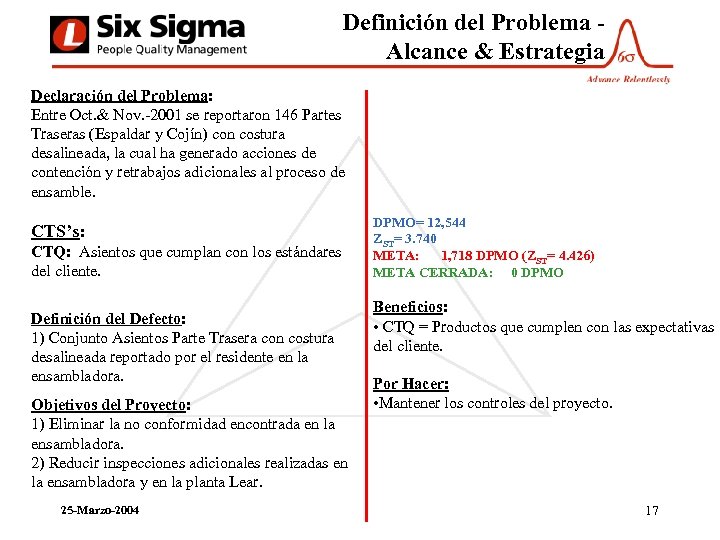

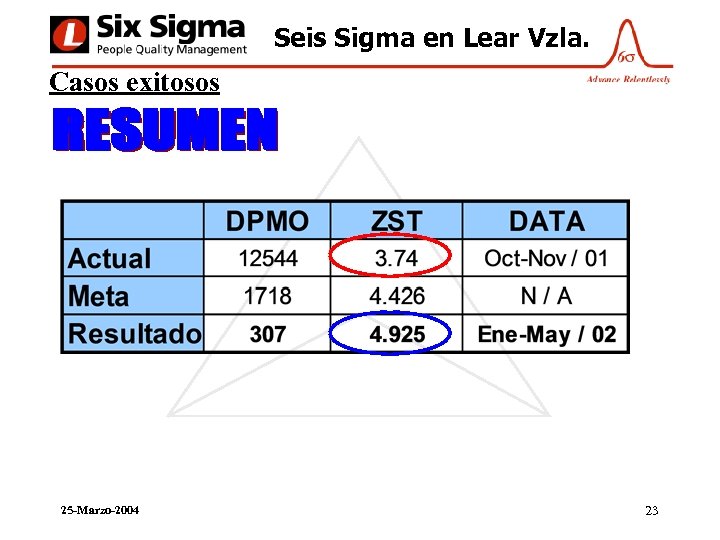

Definición del Problema Alcance & Estrategia Declaración del Problema: Entre Oct. & Nov. -2001 se reportaron 146 Partes Traseras (Espaldar y Cojín) con costura desalineada, la cual ha generado acciones de contención y retrabajos adicionales al proceso de ensamble. CTS’s: CTQ: Asientos que cumplan con los estándares del cliente. Definición del Defecto: 1) Conjunto Asientos Parte Trasera con costura desalineada reportado por el residente en la ensambladora. Objetivos del Proyecto: 1) Eliminar la no conformidad encontrada en la ensambladora. 2) Reducir inspecciones adicionales realizadas en la ensambladora y en la planta Lear. 25 -Marzo-2004 DPMO= 12, 544 ZST= 3. 740 META: 1, 718 DPMO (ZST= 4. 426) META CERRADA: 0 DPMO Beneficios: • CTQ = Productos que cumplen con las expectativas del cliente. Por Hacer: • Mantener los controles del proyecto. 17

Definición del Problema Alcance & Estrategia Declaración del Problema: Entre Oct. & Nov. -2001 se reportaron 146 Partes Traseras (Espaldar y Cojín) con costura desalineada, la cual ha generado acciones de contención y retrabajos adicionales al proceso de ensamble. CTS’s: CTQ: Asientos que cumplan con los estándares del cliente. Definición del Defecto: 1) Conjunto Asientos Parte Trasera con costura desalineada reportado por el residente en la ensambladora. Objetivos del Proyecto: 1) Eliminar la no conformidad encontrada en la ensambladora. 2) Reducir inspecciones adicionales realizadas en la ensambladora y en la planta Lear. 25 -Marzo-2004 DPMO= 12, 544 ZST= 3. 740 META: 1, 718 DPMO (ZST= 4. 426) META CERRADA: 0 DPMO Beneficios: • CTQ = Productos que cumplen con las expectativas del cliente. Por Hacer: • Mantener los controles del proyecto. 17

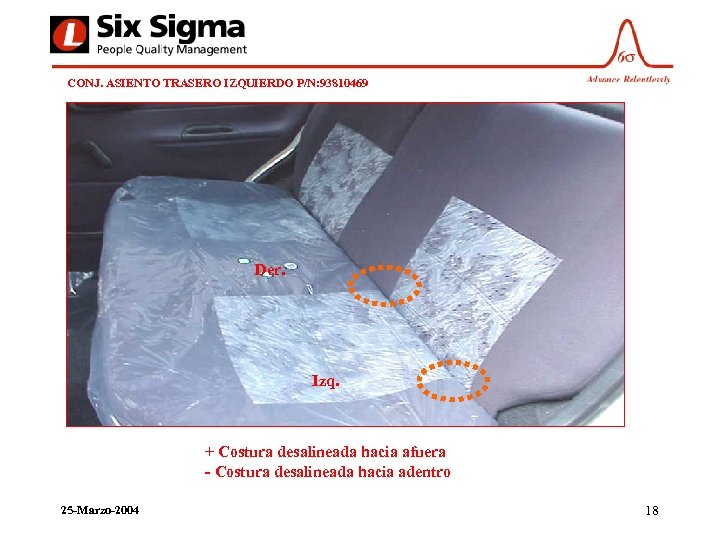

CONJ. ASIENTO TRASERO IZQUIERDO P/N: 93810469 Der. Izq. + Costura desalineada hacia afuera - Costura desalineada hacia adentro 25 -Marzo-2004 18

CONJ. ASIENTO TRASERO IZQUIERDO P/N: 93810469 Der. Izq. + Costura desalineada hacia afuera - Costura desalineada hacia adentro 25 -Marzo-2004 18

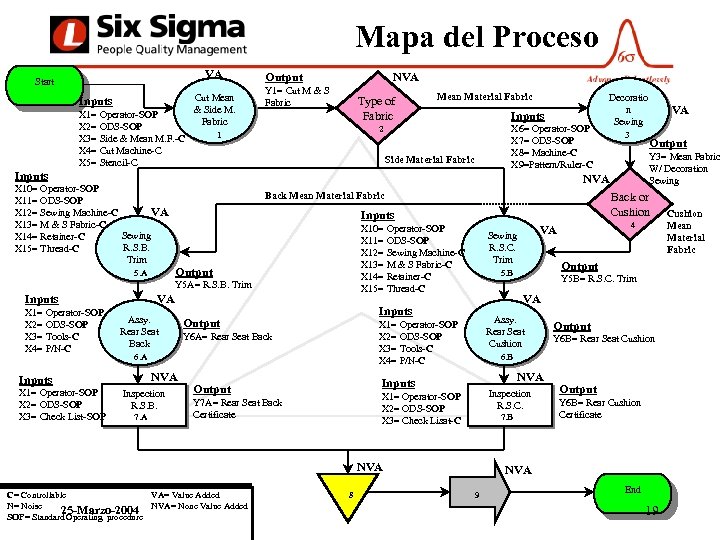

Mapa del Proceso VA Start Inputs X 1= Operator-SOP X 2= ODS-SOP X 3= Side & Mean M. F. -C X 4= Cut Machine-C X 5= Stencil-C Cut Mean & Side M. Fabric NVA Output Y 1= Cut M & S Fabric Type of Fabric Mean Material Fabric Inputs X 6= Operator-SOP X 7= ODS-SOP X 8= Machine-C X 9=Pattern/Ruler-C 2 1 Side Material Fabric Inputs X 10= Operator-SOP X 11= ODS-SOP VA X 12= Sewing Machine-C X 13= M & S Fabric-C Sewing X 14= Retainer-C R. S. B. X 15= Thread-C Trim 5. A X 1= Operator-SOP X 2= ODS-SOP X 3= Tools-C X 4= P/N-C Back Mean Material Fabric X 10= Operator-SOP X 11= ODS-SOP X 12= Sewing Machine-C X 13= M & S Fabric-C X 14= Retainer-C X 15= Thread-C Output Assy. Rear Seat Back X 1= Operator-SOP X 2= ODS-SOP X 3= Check List-SOP NVA 7. A Y 3= Mean Fabric W/ Decoration Sewing Y 6 A= Rear Seat Back Assy. Rear Seat Cushion NVA Inspection R. S. C. 7. B NVA C= Controllable VA= Value Added N= Noise 25 -Marzo-2004 NVA= None Value Added SOP= Standard Operating procedure 8 Output Y 6 B= Rear Seat Cushion 6. B X 1= Operator-SOP X 2= ODS-SOP X 3= Check Lisat-C Y 7 A= Rear Seat Back Certificate Y 5 B= R. S. C. Trim VA Inputs Output 5. B X 1= Operator-SOP X 2= ODS-SOP X 3= Tools-C X 4= P/N-C 6. A Inspection R. S. B. Output 4 VA Sewing R. S. C. Trim Inputs Output VA Back or Cushion Inputs VA Inputs 3 NVA Y 5 A= R. S. B. Trim Inputs Decoratio n Sewing Output Y 6 B= Rear Cushion Certificate NVA 9 End 19 Cushion Mean Material Fabric

Mapa del Proceso VA Start Inputs X 1= Operator-SOP X 2= ODS-SOP X 3= Side & Mean M. F. -C X 4= Cut Machine-C X 5= Stencil-C Cut Mean & Side M. Fabric NVA Output Y 1= Cut M & S Fabric Type of Fabric Mean Material Fabric Inputs X 6= Operator-SOP X 7= ODS-SOP X 8= Machine-C X 9=Pattern/Ruler-C 2 1 Side Material Fabric Inputs X 10= Operator-SOP X 11= ODS-SOP VA X 12= Sewing Machine-C X 13= M & S Fabric-C Sewing X 14= Retainer-C R. S. B. X 15= Thread-C Trim 5. A X 1= Operator-SOP X 2= ODS-SOP X 3= Tools-C X 4= P/N-C Back Mean Material Fabric X 10= Operator-SOP X 11= ODS-SOP X 12= Sewing Machine-C X 13= M & S Fabric-C X 14= Retainer-C X 15= Thread-C Output Assy. Rear Seat Back X 1= Operator-SOP X 2= ODS-SOP X 3= Check List-SOP NVA 7. A Y 3= Mean Fabric W/ Decoration Sewing Y 6 A= Rear Seat Back Assy. Rear Seat Cushion NVA Inspection R. S. C. 7. B NVA C= Controllable VA= Value Added N= Noise 25 -Marzo-2004 NVA= None Value Added SOP= Standard Operating procedure 8 Output Y 6 B= Rear Seat Cushion 6. B X 1= Operator-SOP X 2= ODS-SOP X 3= Check Lisat-C Y 7 A= Rear Seat Back Certificate Y 5 B= R. S. C. Trim VA Inputs Output 5. B X 1= Operator-SOP X 2= ODS-SOP X 3= Tools-C X 4= P/N-C 6. A Inspection R. S. B. Output 4 VA Sewing R. S. C. Trim Inputs Output VA Back or Cushion Inputs VA Inputs 3 NVA Y 5 A= R. S. B. Trim Inputs Decoratio n Sewing Output Y 6 B= Rear Cushion Certificate NVA 9 End 19 Cushion Mean Material Fabric

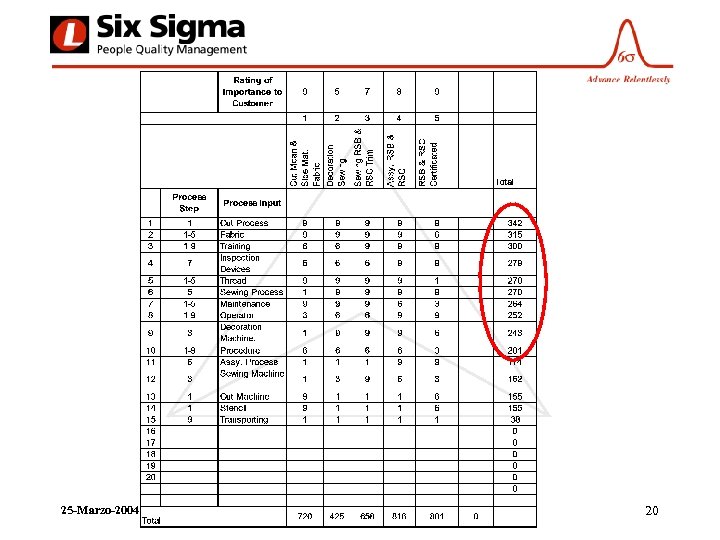

25 -Marzo-2004 20

25 -Marzo-2004 20

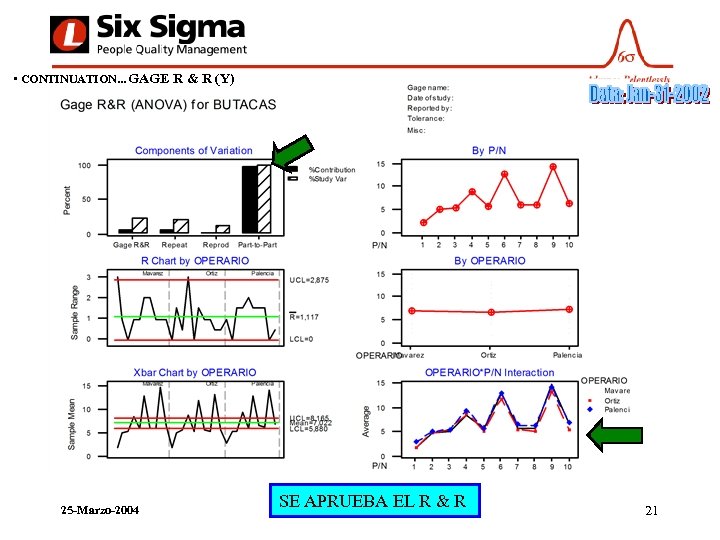

• CONTINUATION. . . GAGE R & R (Y) 25 -Marzo-2004 SE APRUEBA EL R & R 21

• CONTINUATION. . . GAGE R & R (Y) 25 -Marzo-2004 SE APRUEBA EL R & R 21

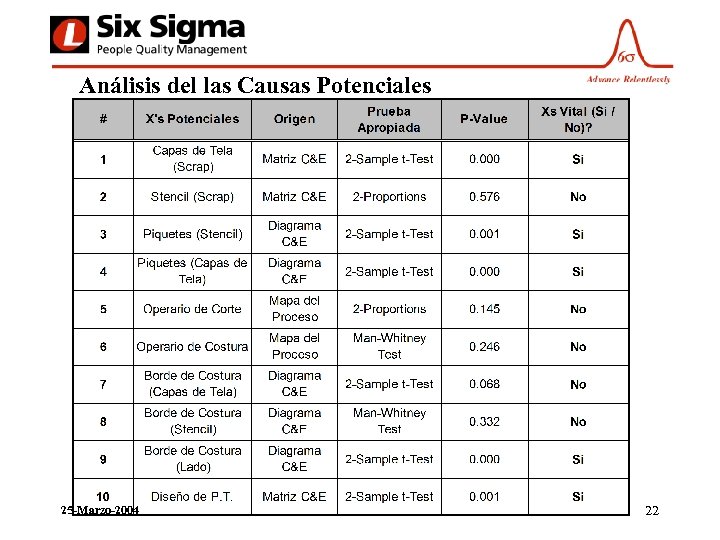

Análisis del las Causas Potenciales 25 -Marzo-2004 22

Análisis del las Causas Potenciales 25 -Marzo-2004 22

Seis Sigma en Lear Vzla. Casos exitosos 25 -Marzo-2004 23

Seis Sigma en Lear Vzla. Casos exitosos 25 -Marzo-2004 23

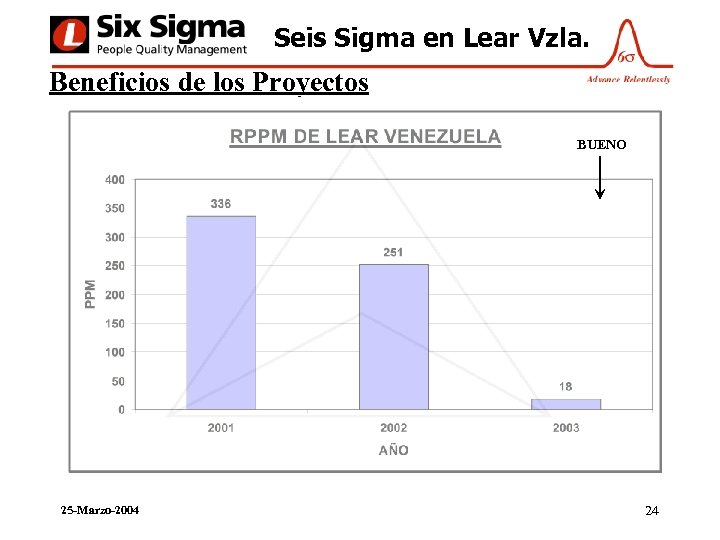

Seis Sigma en Lear Vzla. Beneficios de los Proyectos BUENO 25 -Marzo-2004 24

Seis Sigma en Lear Vzla. Beneficios de los Proyectos BUENO 25 -Marzo-2004 24

Seis Sigma en Lear Vzla. Casos exitosos 25 -Marzo-2004 25

Seis Sigma en Lear Vzla. Casos exitosos 25 -Marzo-2004 25

Seis Sigma en Lear Vzla. Historia de Quién Sabe + de Seis Sigma. 4 Inquietud de divulgación de una metodología tan larga. 4 Aprobación de la Gerencia. 4 Inició el 11 -Junio-2002. 4 El 24 -Oct-2002 el Master Black Belt de SAO, vino a Venezuela y quedó gratamente sorprendido. 4 A finales de Dic-2002, el MBB exigió a todas las Plantas de la División SAO implementar esta herramienta. 4 Para inicio del año 2003 QSMSS ya era un objetivo corporativo en la División SAO. 4 En el 2003 se implementa con gran éxito en las 7 plantas de la división. 4 En este año 2004 se quiere traducir al inglés para implementarlo en la División NAO. 25 -Marzo-2004 26

Seis Sigma en Lear Vzla. Historia de Quién Sabe + de Seis Sigma. 4 Inquietud de divulgación de una metodología tan larga. 4 Aprobación de la Gerencia. 4 Inició el 11 -Junio-2002. 4 El 24 -Oct-2002 el Master Black Belt de SAO, vino a Venezuela y quedó gratamente sorprendido. 4 A finales de Dic-2002, el MBB exigió a todas las Plantas de la División SAO implementar esta herramienta. 4 Para inicio del año 2003 QSMSS ya era un objetivo corporativo en la División SAO. 4 En el 2003 se implementa con gran éxito en las 7 plantas de la división. 4 En este año 2004 se quiere traducir al inglés para implementarlo en la División NAO. 25 -Marzo-2004 26

Seis Sigma en Lear Vzla. Casos exitosos: Quién Sabe + de Seis Sigma. Beneficios: 4 Rompe el hielo a los excépticos con esta nueva metodología. 4 Fometa la participación del personal con los proyectos Seis Sigma. 4 Motiva y fomenta la competencia interna. 4 Aumenta el nivel de conocimiento de Seis Sigma. 4 Fomenta las sugerencias de nuevas ideas en los proyectos Seis Sigma 25 -Marzo-2004 27

Seis Sigma en Lear Vzla. Casos exitosos: Quién Sabe + de Seis Sigma. Beneficios: 4 Rompe el hielo a los excépticos con esta nueva metodología. 4 Fometa la participación del personal con los proyectos Seis Sigma. 4 Motiva y fomenta la competencia interna. 4 Aumenta el nivel de conocimiento de Seis Sigma. 4 Fomenta las sugerencias de nuevas ideas en los proyectos Seis Sigma 25 -Marzo-2004 27

25 -Marzo-2004 28

25 -Marzo-2004 28