19.,ресурс,жив.ppt

- Количество слайдов: 54

ресурс или срок службы самолёта, измеряемый числом полётов, числом часов налёта

Типовой полет Переходные режимы -порывы -маневры Подготовка к снижению -порывы -маневры Снижение Начальный этап -порывы -маневры Отклонения спойлеров Финальный этап -порывы -маневры Приземление Начальный этап -парение -касание -раскрутка -прыжок -снос -выпуск спойлеров Взлёт запуск двиг Рулёжка Развороты Отрыв Наземные режимы стоянка проверки подсоедин буксира маневры торможение Набор высоты Уборка шасси Выпуск закрылка -порывы -маневры Уборка закр пробежка Подготовка к посадке -выпуск закрылков -порывы -маневры - выпуск шасси Реверс тяги Повороты

Cyclic Stress History Representation

Самолёт «Комета» BYJ 30 - SDT / 2001 Page 5

Разрушения на фюзеляже Кометы • Прерывание пояса шпангоута привело к высокой нагрузке на последнюю заклёпку • Зенковка через обшивку и дублёр привела к высокому коэффициенту концентрации Вырез в шпангоуте CRACK KNIFE EDGE COUNTERSINK A-A Концентрация напряжений в обшивке в зоне окончания полки шпангоута Полка шпангоута FROM: T. SWIFT, “DAMAGE TOLERANCE IN PRESSURIZED FUSELAGES, ” 14 TH ICAF SYMPOSIUM, OTTAWA, CANADA, JUNE 1987

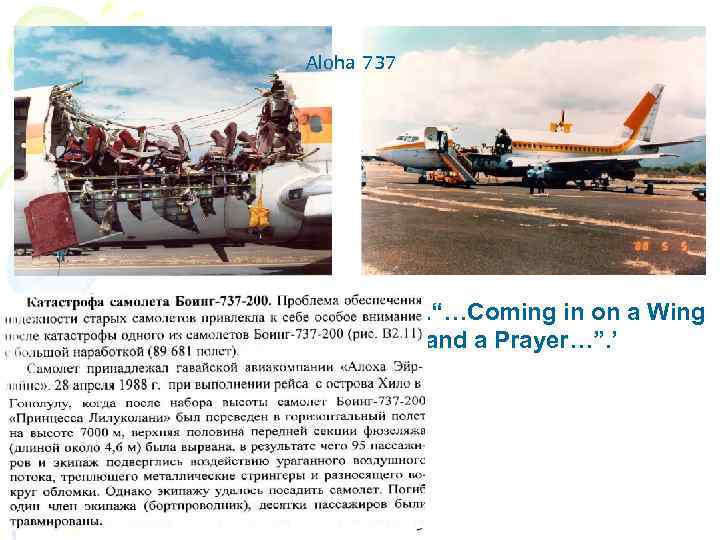

Aloha 737 ‘. “…Coming in on a Wing and a Prayer…”. ’

737 Case Histories of Fatigue Problems Клей холодного отверждения Обшивка обшивка Критическая зона Первое поколение самолётов Менее 300 штук Глубина зенковки превышает толщину обшивки –Возраст самолета • Реальное число полетов - 89680 • Проектный ресурс - 75, 000 flights • Срок службы - 19 years • Эксплуатация в условиях морской атмосферы • результат: – Разрушение клеевой плёнки от старости – Перезенковка отверстий в наружной обшивке – напряженность • Высокий коэффициент концентрации – Усталостные трещины возникли на острой кромке на множестве отверстий(многоочаговая трещина).

737 Case Histories of Fatigue Problems Skin Countersink depth greater than skin thickness, but not through doubler Doubler Клей горячего отверждения Fay Seal Skin Critical location –Закон Мэрфи(если что-то плохое может случиться, оно случится обязательно • изгиб соединения перевел критическую зону на внутреннюю обшивку в зону отверстия под заклёпку • Значительно понижен ресурс • критическая область (внутренняя обшивка) менее доступна для инспекции • Улучшение технологии не приводит к предотвращению проблем ресурса • Результат • на всём флоте обнаружены значительные трещины при целевой инспекции • на отдельных самолетах обнаружены объединившиеся трещины • подлежит контролю очень большой парк самолётов

Пересчет усталостной долговечности при изменении напряжений: N 1=No*(σo/σ1)m

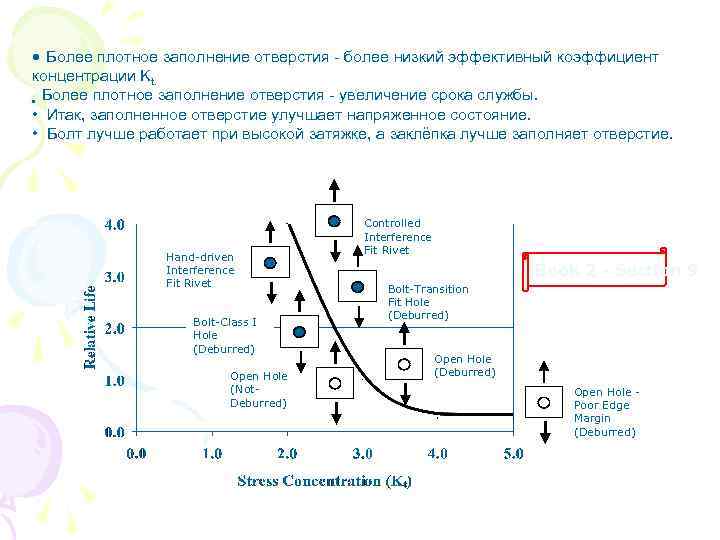

• Более плотное заполнение отверстия - более низкий эффективный коэффициент концентрации Kt. • Более плотное заполнение отверстия - увеличение срока службы. • Итак, заполненное отверстие улучшает напряженное состояние. • Болт лучше работает при высокой затяжке, а заклёпка лучше заполняет отверстие. Hand-driven Interference Fit Rivet Bolt-Class I Hole (Deburred) Open Hole (Not. Deburred) Controlled Interference Fit Rivet Book 2 - Section 9 Bolt-Transition Fit Hole (Deburred) Open Hole Poor Edge Margin (Deburred)

НАГРУЖЕННЫЕ И НЕНАГРУЖЕННЫЕ ОТВЕРСТИЯ

Коэффициенты концентрации напряжений

Ресурс конструкции самолёта обеспечивается

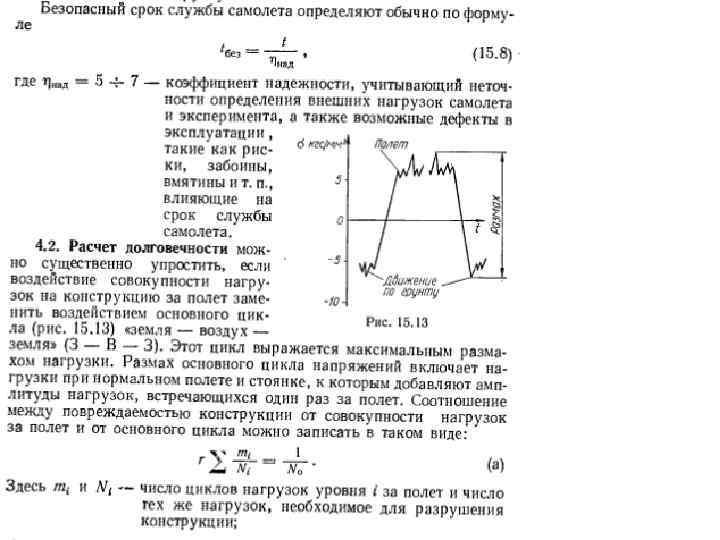

Tension (+) Stress fmax falt fmean Cycles fmin Compression (-) Stress One Cycle Цикл земля-воздух-земля

–fmax = Maximum stress in cycle fmean = (fmin + fmax) / 2 –fmin = Minimum stress in cycle –falt = fmax - fmean –R = fmin / fmax –Kt = Stress concentration factor, fpeak / fref –SN Curve = Stress vs. Life (cycles) curve –N = Number of cycles –GAGDR = Ground Air Ground Damage Ratio

Если Живучесть

Key Elements of Residual Strength Коэффициент интенсивности напряжений Stress, 3 Stress concentration factor L=2 a Stress intensity factor K - это определяющий параметр при расчёте скорости роста трещин и остаточной прочности

Cracking Modes Mode I - opening mode l Caused by stress normal to crack face Mode II - sliding mode l Caused by in-plane shear stress Mode I is dominant for typical structure Mode III - tearing mode l Caused by out-ofplane shear stress

Crack Growth Prediction 1/2 Hole Saw Cut EDM Notch Constant Amplitude Fracture Surface Reveals History Spectrum Loading Material: 7150 T 7651 Loading: 767 P&W strut spectrum 0. 10”

Crack Growth Prediction Fracture Surface Reveals History Material: 9 Ni-4 Co-0. 3 C Steel Loading: 747 Outboard Strut spring beam spectrum

Factors Affecting Crack Growth Rate 1. 00 E-03 Laboratory air Material thickness Stress ratio Load History Temperature Crack orientation Cyclic frequency Different suppliers Environment (humidity, salt water, Fuel, etc. ) 90% Relative humidity 1. 00 E-04 da/d. N (in/cycle) • • 3. 5% Na. Cl solution 1. 00 E-05 1. 00 E-06 10 100 Z*Kmax (ksi in)

Crack Growth Fundamentals Crack Growth Rate da/d. N (in/cycle) 1. E-03 Region I Slow crack growth (long cracks) 1. E-04 Region II Power law behavior 1. E-05 Region III Rapid crack growth 1. E-06 1. E-07 1 10 DK (ksi in) 100

Crack Growth Characterization Stress History 2 a Stress smax Cracked panel under constant amplitude loading smea sal Ds t n smin Time or Cycles Stress Intensity Factor History Slope Da/DN increases with increasing crack length Da DN Number of Cycles, N Stress Intensity Factor Crack Size, a Crack Growth Curve Kmax Kalt Kmean Kmin Time or Cycles DK

Initial Structural Inspection Frequency • The initiation of corrosion or stress corrosion is generally a function of calendar time; therefore, inspection for timely detection of this type of damage occurs at specified calendar intervals • A-check interval (for the Structural Inspection Program only) – 757/767 300 flight cycles – 777 400 flight cycles or 75 calendar days • C-check (for the Structural Inspection Program only) – 757/767 3000 flight cycles or 15 calendar months, whichever comes first – 777 4000 flight cycles or 15 calendar months, whichever comes first • Operators have the option (with approval of the assigned regulatory authority) to separate the systems related items from the structural related items

19.,ресурс,жив.ppt