fc11b60569fc128e8c215de449a751cb.ppt

- Количество слайдов: 158

Resumen P. Reyes / Febrero 2006 1

Objetivo n Comprender las nuevas metodologías enfocadas a mejorar la posición competitiva de la empresa en calidad, productividad, servicio y costos para enfrentar las realidades actuales de la competencia de clase mundial 2

Contenido 1. Introducción 2. Empresa Esbelta (servicios y mfra. ) 3. Normas y estándares internacionales 4. Lanzamiento de nuevos productos Lean 5. Seis Sigma 6. Tecnologías de información y comunicaciones 3

4

Contenido 1. 1 Tendencias globales 1. 2 Empresas de clase mundial 5

Tendencias globales TLC, UE, Israel, Cuenca Pacífico, Chile, etc. . 6

Competencia Global n ¿Qué requiere y espera el cliente? 7

1. 1 Tendencias globales Los clientes tienen muchas alternativas, quieren: n Calidad, el producto exceda sus expectativas (ppm) n Costo, que se perciba como justo n Tiempo de entrega, lo más rápido posible n Continuidad, que el proveedor permanezca n Conservación de recursos ecológicos, ambientales 8

1. 1 Tendencias globales n Rapidez (antes que precio). n Facilidad de uso y accesibilidad (celulares) n Cambios y movimientos demográficos (migrantes) n Gran variedad de productos disponibles (chocolates) n Cambios en los estilos de vida y gustos (jóvenes) 9

1. 1 Tendencias globales n n Gran variedad de descuentos y premios (permanentes) Valor agregado (al servicio) n Números 800 (gratis), seguimiento postventa n Servicio al cliente n Alta tecnología n Alta calidad (funcional, imagen y apariencia) 10

Empresas de clase mundial ¿Qué características tienen? 11

Empresas de clase mundial – Estrategias Calidad total –> cero defectos Operación JIT –> cero inventarios Mantenimiento Productivo Total -> cero fallas Procesos de mejora continua -> cero obsolescencias 12

1. 2 Empresas de clase mundial n n n n Enfoque a satisfacción del cliente Sensibilidad a cambios en el mercado Requisitos claros cliente proveedor Conocimiento profundo de sus procesos de trabajo Apego a normas y estándares internacionales Sistemas financieros adecuados Tecnología adecuada Amigables con el ambiente 13

1. 2 Empresas de clase mundial n n n n Planeación estratégica Entregas a tiempo y en cantidad pedida 98% min. Rechazos: Cliente 50 ppm Interno 200 ppm Enfoque al empleado, capacitación y desarrollo Empleados multihabilidades, empowerment Desarrollo continuo de los recursos humanos Trabajo en equipo multidisciplinario 14

1. 2 Empresas de clase mundial n n n n Inventario en proceso de horas o días no meses Tiempo de ciclo horas, días no semanas Rotación de inventarios mayor a 15 veces Costos de calidad menores al 3% Tiempos de preparación en minutos no horas Manufactura celular Uso de métodos estadísticos 15

1. 2 Empresas de clase mundial n Cumplimiento de estándares internacionales n n n n ISO 9000 / ISO TS 16949 Gestión de calidad ISO 14000 – Medio ambiente ISO 18000 – Seguridad Procesos basados en la demanda Kanban, JIT Administración visual Enfoque a la simplificación de operaciones Énfasis en la innovación 16

17

Contenido 2. 1 Metas de la empresa Lean (esbelta) 2. 2 Mapeo de procesos 2. 3 Procesos de gestión Lean 2. 4 Lean en la calidad 2. 5 Manufactura Lean 18

2. 1 Las metas de la empresa Lean n Reducir los recursos utilizados en las operaciones de manufactura o servicios (eliminar desperdicios) Reducir el tiempo de desarrollo y lanzamiento de nuevos productos Reducir el tiempo de proceso de la información desde pedidos hasta entregas 19

Lean = Eliminación de Muda n n n n Sobreproducción Defectos / Rechazos Inventarios Movimientos excesivos Procesos que no agregan valor Esperas Transportes innecesarios Típicamente el 70% de las actividades no agregan valor 20

Ejercicio 1 Identificar Muda n Individualmente n Discutir en equipos n Comentar al grupo 21

22

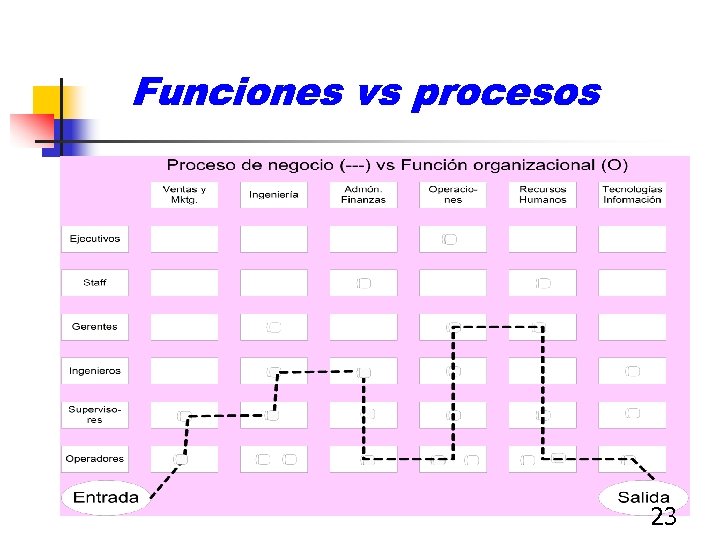

23

Macroprocesos o procesos principales Procesos derivados de los principales Diagramas de flujo de actividades 24

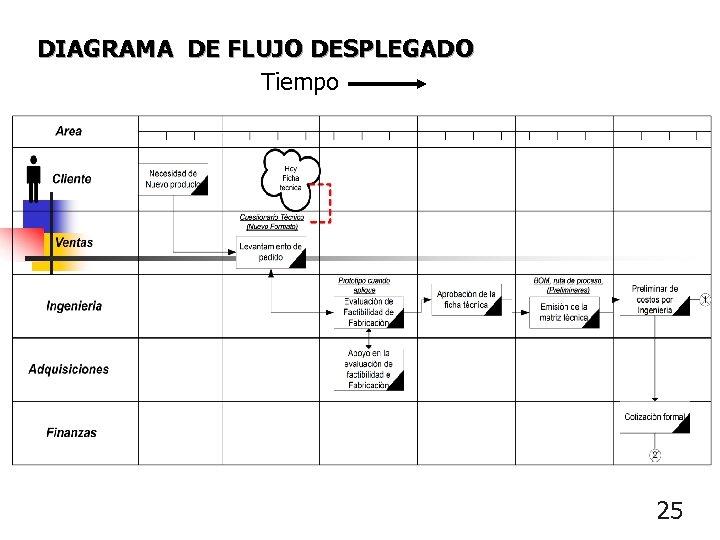

DIAGRAMA DE FLUJO DESPLEGADO Tiempo 25

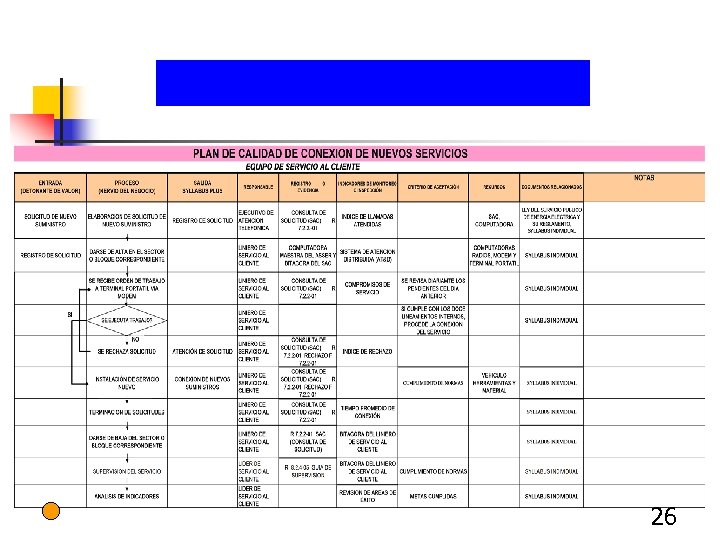

26

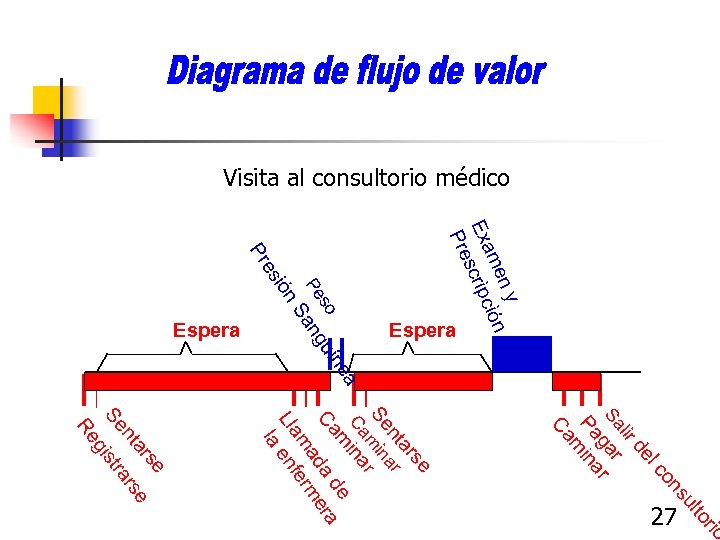

Visita al consultorio médico ny me ión Exa scripc Pre so ea uín ng Pe Sa ión es Pr Espera rio lto su on lc de lir Sa r ga ar Pa in m Ca se e ar nt ars Se istr g Re se ar nt ar Se min r Ca ina m de Ca da era a m ferm Lla en la 27

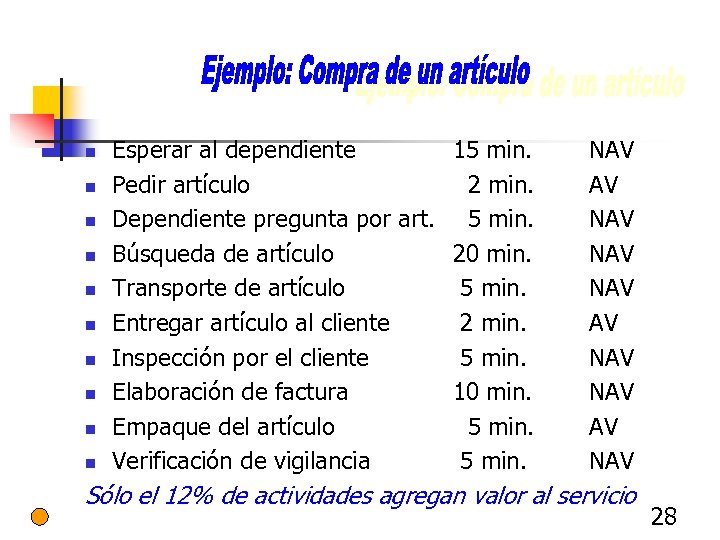

n n n n n Esperar al dependiente Pedir artículo Dependiente pregunta por art. Búsqueda de artículo Transporte de artículo Entregar artículo al cliente Inspección por el cliente Elaboración de factura Empaque del artículo Verificación de vigilancia 15 min. 2 min. 5 min. 20 min. 5 min. 2 min. 5 min. 10 min. 5 min. NAV AV NAV Sólo el 12% de actividades agregan valor al servicio 28

29

r Buscar culpables, Burocracia r Prioridad a procedimientos y reglas r Olvido al cliente r Alto desperdicio en tiempo, materiales, papel enfoque a apagar fuegos r Poca atención al empleado, poca seguridad r Comunicación sólo en sentido vertical 30

r. Mantenimiento deficiente r. Poco involucramiento y compromiso r. Feudos/Revanchas/Política negativa r. Autoridad jerárquica, sin equipos r Alta rotación / Alto ausentismo r Bajo desempeño, apatía 31

Trabajo en equipo para Lean Team Gerenci al Costos Producción. R Humanos. Materiales Champion Patrocinadores Facilitador de Procesos / Proyectos Facilitador de Mantenimiento / Proyectos Facilitador de Procesos de Recursos Humanos 32

¦ El cliente es la máxima prioridad ¦ Operación limpia (ISO 14000) y segura ¦ Competitividad y finanzas sanas ¦ Sistemas visuales simples y Operación estable ¦ Entrega oportuna y Trabajo en equipos ¦ Ambiente de trabajo seguro y agradable 33

¦ Desarrollo de empleados Multihabilidades ¦ Alta comunicación, horizontal y abierta ¦ Desarrollo de personal, decisiones participativas ¦ Productividad y mejora continua, reconocimientos ¦ Empowerement a empleados / Personal motivado / Sugerencias ¦ Alta Calidad, enfoque a la gente, ISO 9000, PNC 34

Métodos Lean en RH n Eliminar actividades que no agregan valor n Ampliar alcance de los puestos n Aplanar la organización n Desarrollo de personal multihabilidades n Crear oportunidades de plan de carrera 35

Outsourcing Razones para tercerizar n Alcanzar la efectividad enfocándose en lo que la empresa hace mejor n Aumentar la flexibilidad para alcanzar el cambio Mejorar el rendimiento organizacional a través de una mayor productividad, mejor calidad, entregas confiables y a tiempo n Transferir el costo de los empleados n (incluyendo los beneficios que por ley se les otorga) y los gastos gerenciales al proveedor. 36

Outsourcing Razones para tercerizar n n n Convertir los costos fijos en costos variables Reducir inversiones en equipo, inventarios, personal, entre otros, para utilizar esos recursos para otros propósitos. Ganar acceso al mercado y oportunidades de negocio a través de la red de proveedores. 37

Outsourcing Razones para tercerizar n n n Expandir las operaciones durante períodos en los que esa expansión no podría ser financiada Recibir ideas innovadores para mejorar el negocio, los productos, los servicios, entre otros Mejorar la credibilidad y la imagen corporativa a través de la asociación de proveedores grandes 38

Outsourcing Razones para no tercerizar n Mantener los puestos de trabajo para evitar falta de lealtad de los empleados n Baja de la moral de los empleados en general n Perder el control sobre el proveedor n Perder la filosofía de la empresa 39

Outsourcing Razones para no tercerizar n Incertidumbre existencial n Depender de los proveedores n Perder la confidencialidad n Temor a que los contratistas se expandan dentro de la empresa. 40

Outsourcing Actividades a tercerizar n n n Los que hacen uso intensivo de recursos – gastos corrientes o inversión de capital Áreas relativamente independientes Servicios especializados y otros servicios de apoyo. Aquellas sujetas a un mercado rápidamente cambiante y donde es costoso reclutar, capacitar y retener al personal Aquellas con la tecnología rápidamente cambiante, que requieren una gran inversión 41

Outsourcing Actividades que no se tercerizan n n n n Estrategias Finanzas corporativas Control de proveedores y Calidad Normas ambientales y Seguridad La satisfacción de los requisitos del mercado y reglamentarios La provisión de administración y dirección El mantenimiento de las competencias y el control La diferenciación con respecto a los competidores El mantenimiento de la propia identidad 42

Consignación de materiales por los proveedores Inicia el periodo de crédito a partir del uso: n Refacciones y herramientas para Mantenimiento n Materiales de empaque n Aceros y materiales de alto costo n ARTÍCULOS EN LOS SUPERMERCADOS 43

Métodos Lean con clientes n n Estructura de la Organización más plana con Empowerment en unidades de negocio Empowerment al cliente por medio de páginas Web (catálogos, existencias, precios), motores de búsqueda Compras o demostraciones automatizadas por Web (libros, CDs, cocinas, refrigeradores intel. ) Atención automatizada por Call Centers 44

Métodos Lean en Ingeniería n n Eliminar actividades que no agregan valor Desarrollo de productos con ciclo reducido a través de equipos multidisciplinarios Minimizar las variaciones diseño (CAD, CAM) Mantener especificaciones actualizadas con los procesos reales de manufactura (0 diferencias) 45

Métodos Lean en la Administración de producción n Almacenamiento de partes o entregas cercanas al lugar de uso (kanban) n C. P. , C. C. Y C. I. con personal que agrega valor n Hacer sólo lo que se está vendiendo n Nivelar los programas de producción n Minimizar los inventarios en proceso WIPs 46

47

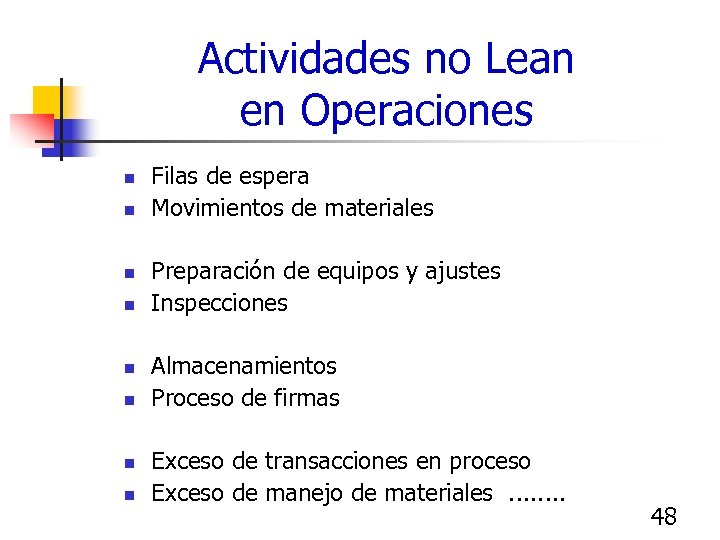

Actividades no Lean en Operaciones n n n n Filas de espera Movimientos de materiales Preparación de equipos y ajustes Inspecciones Almacenamientos Proceso de firmas Exceso de transacciones en proceso Exceso de manejo de materiales . . . . 48

49

50

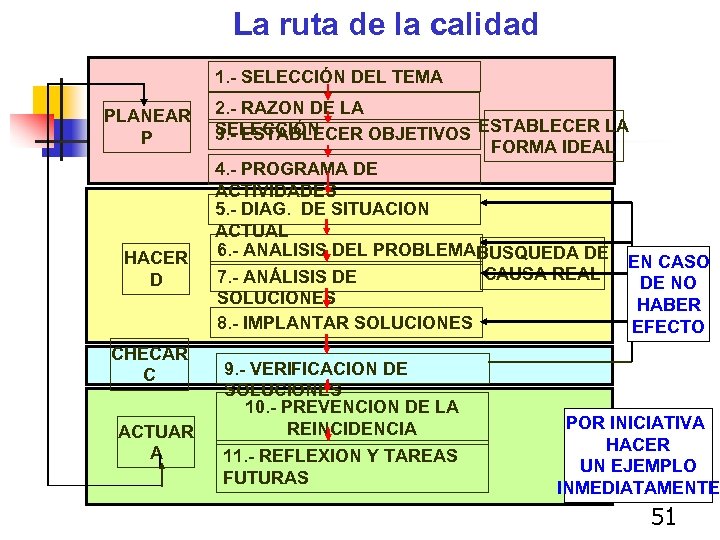

La ruta de la calidad 1. - SELECCIÓN DEL TEMA PLANEAR P HACER D CHECAR C ACTUAR A 2. - RAZON DE LA SELECCIÓN 3. - ESTABLECER OBJETIVOS ESTABLECER LA FORMA IDEAL 4. - PROGRAMA DE ACTIVIDADES 5. - DIAG. DE SITUACION ACTUAL 6. - ANALISIS DEL PROBLEMABUSQUEDA DE EN CASO CAUSA REAL 7. - ANÁLISIS DE DE NO SOLUCIONES HABER 8. - IMPLANTAR SOLUCIONES EFECTO 9. - VERIFICACION DE SOLUCIONES 10. - PREVENCION DE LA REINCIDENCIA 11. - REFLEXION Y TAREAS FUTURAS POR INICIATIVA HACER UN EJEMPLO INMEDIATAMENTE 51

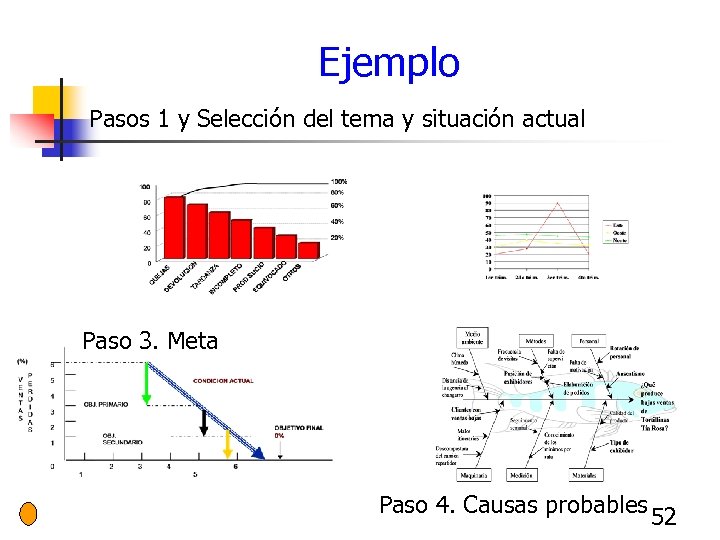

Ejemplo Pasos 1 y Selección del tema y situación actual Paso 3. Meta Paso 4. Causas probables 52

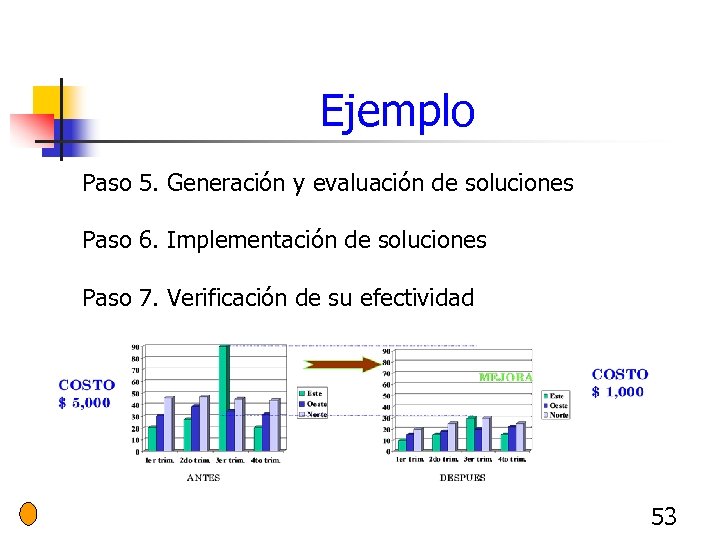

Ejemplo Paso 5. Generación y evaluación de soluciones Paso 6. Implementación de soluciones Paso 7. Verificación de su efectividad 53

Ejemplo Paso 8. Prevención de la reincidencia Paso 9. Reconocimiento al equipo Kaizen 54

Pasos del Kaizen n n n n Definición del problema, alcance y metas Formar y capacitar al equipo Kaizen Colectar datos: tiempos, takt time, trabajo estandarizado Tormenta de ideas: colectar ideas en todos los turnos Identificar prioridades Probar las ideas Verificar resultados Modificar el Lay Out Revisar y actualizar los estándares de trabajo Revisar planes de acción y revisar prioridades Reportar a la administración Implementar Reconocer al equipo Seguimiento: Plan de acción, aceptación del cambio, lay out Hacer que el Kaizen sea una forma de vida Medir el desempeño del Kaizen 55

56

¿Por qué sucede y qué se requiere para mejorar esta situación? 57

Lean para ahorro de espacio y tiempo, las 5 S’s n Seiri – Deshacerse de todo lo innecesario n Seiton – Asignar un lugar para cada cosa n Seiso - Limpieza n Seiketsu - Estandarización n Shitsuke - Disciplina Encontrar cualquier cosa en menos de 30 seg. 58

59

Trabajo estandarizado Es la forma más eficiente de fabricar productos sin desperdicio por medio de la mejor combinación de métodos de trabajo. Por estandarización se entiende: n Siempre seguir la misma secuencia de trabajo n Los métodos totalmente documentados n Los métodos están visibles en cada estación de trabajo n El material está colocado siempre en el mismo lugar n La información se presenta de la misma forma en toda la planta n Se tiene el registro del movimiento detallado del cuerpo humano 60

61

Lean para reducción del tiempo de preparación y ajuste SMED n n Hay tipos de preparaciones internas y externas Preparación interna (IED) Operaciones realizadas con máquina parada Preparación Externa (OED) Operaciones realizadas con la máquina operando Propósito: Convertir operaciones Internas a externas (filmar, analizar, cambiar) 62

63

TPM Requiere un Cambio de Paradigma Actitud de TPM Actitud Anterior “Yo opero, tú arreglas” “Yo arreglo, tú diseñas” “Yo diseño, tú operas” “Todos nosotros somos responsables de nuestra maquinaria ó equipo” ¿Quién es el responsable aquí? ¡ EL ! 64

¿Por qué pasa y qué hacer para evitar esta situación? a)- De repente se rompió el engrane de la maquinaria ocasionando paro de equipo. Mantenimiento tardó 60 minutos para recuperarla. 65

Pérdidas por equipos reducidas por el TPM Tiempos Muertos: Fallas, arranques, ajustes y cambios de tipo Pérdidas de velocidad: Paros menores, velocidad reducida por desgaste de partes Defectos: Mala calidad, rendimiento reducido hasta la aceptación de partes 66

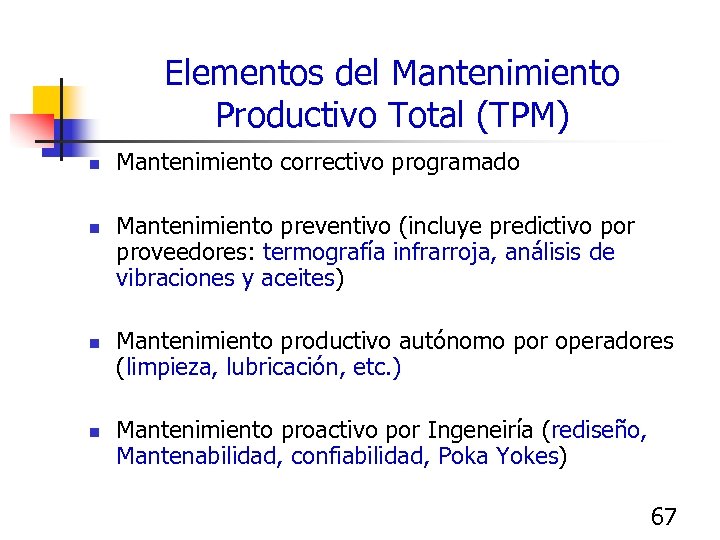

Elementos del Mantenimiento Productivo Total (TPM) n n Mantenimiento correctivo programado Mantenimiento preventivo (incluye predictivo por proveedores: termografía infrarroja, análisis de vibraciones y aceites) Mantenimiento productivo autónomo por operadores (limpieza, lubricación, etc. ) Mantenimiento proactivo por Ingeneiría (rediseño, Mantenabilidad, confiabilidad, Poka Yokes) 67

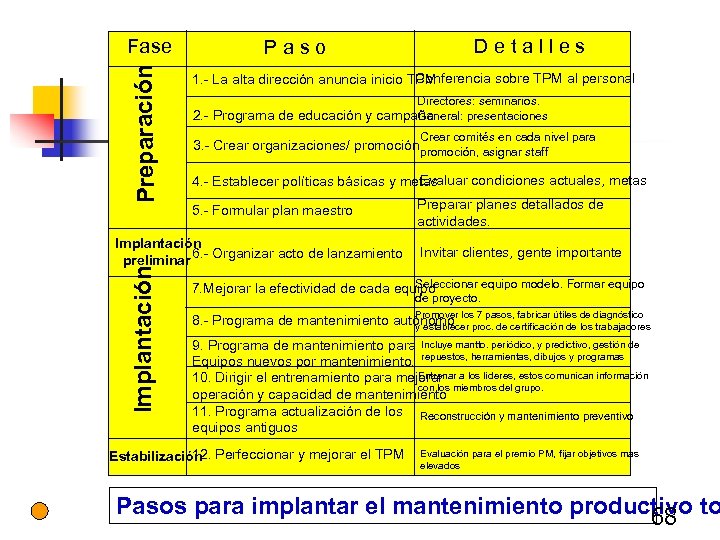

Preparación Fase Paso Conferencia sobre TPM al personal 1. - La alta dirección anuncia inicio TPM Directores: seminarios. General: presentaciones 2. - Programa de educación y campaña Crear comités en cada nivel para 3. - Crear organizaciones/ promoción, asignar staff Evaluar condiciones actuales, metas 4. - Establecer políticas básicas y metas 5. - Formular plan maestro Implantación 6. - Organizar acto de lanzamiento preliminar Implantación Detalles Preparar planes detallados de actividades. Invitar clientes, gente importante Seleccionar equipo modelo. Formar equipo 7. Mejorar la efectividad de cada equipo de proyecto. Promover los 7 pasos, fabricar útiles de diagnóstico 8. - Programa de mantenimiento autónomo proc. de certificación de los trabajadores y establecer 9. Programa de mantenimiento para Incluye mantto. periódico, y predictivo, gestión de Equipos nuevos por mantenimiento. repuestos, herramientas, dibujos y programas Entrenar 10. Dirigir el entrenamiento para mejorar a los líderes, estos comunican información con los miembros del grupo. operación y capacidad de mantenimiento 11. Programa actualización de los Reconstrucción y mantenimiento preventivo equipos antiguos 12. Estabilización Perfeccionar y mejorar el TPM Evaluación para el premio PM, fijar objetivos mas elevados Pasos para implantar el mantenimiento productivo to 68

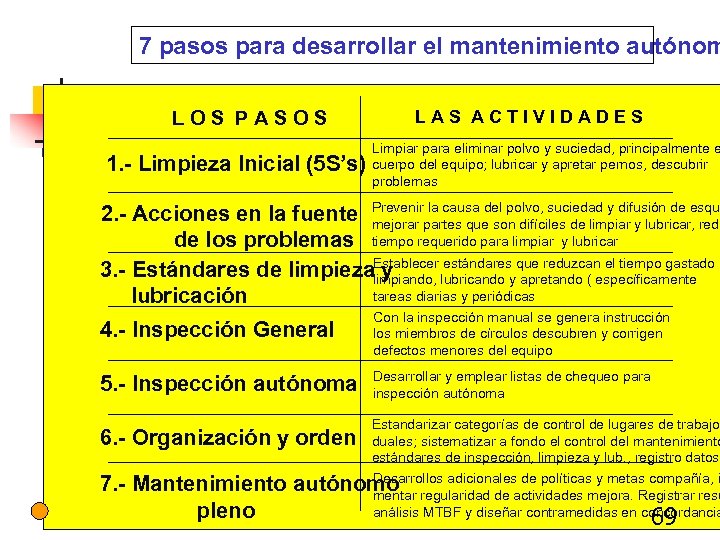

7 pasos para desarrollar el mantenimiento autónom LOS PASOS 1. - Limpieza Inicial (5 S’s) LAS ACTIVIDADES Limpiar para eliminar polvo y suciedad, principalmente e cuerpo del equipo; lubricar y apretar pernos, descubrir problemas la causa del polvo, suciedad y difusión de esqu 2. - Acciones en la fuente Prevenirpartes que son difíciles de limpiar y lubricar, redu mejorar de los problemas tiempo requerido para limpiar y lubricar estándares 3. - Estándares de limpieza. Establecer lubricando yque reduzcan el tiempo gastado y limpiando, apretando ( específicamente tareas diarias y periódicas lubricación 4. - Inspección General Con la inspección manual se genera instrucción los miembros de círculos descubren y corrigen defectos menores del equipo 5. - Inspección autónoma Desarrollar y emplear listas de chequeo para inspección autónoma 6. - Organización y orden Estandarizar categorías de control de lugares de trabajo duales; sistematizar a fondo el control del mantenimiento estándares de inspección, limpieza y lub. , registro datos Desarrollos adicionales de políticas y metas compañía, i 7. - Mantenimiento autónomo regularidad de actividades mejora. Registrar resu mentar análisis MTBF y diseñar contramedidas en concordancia pleno 69

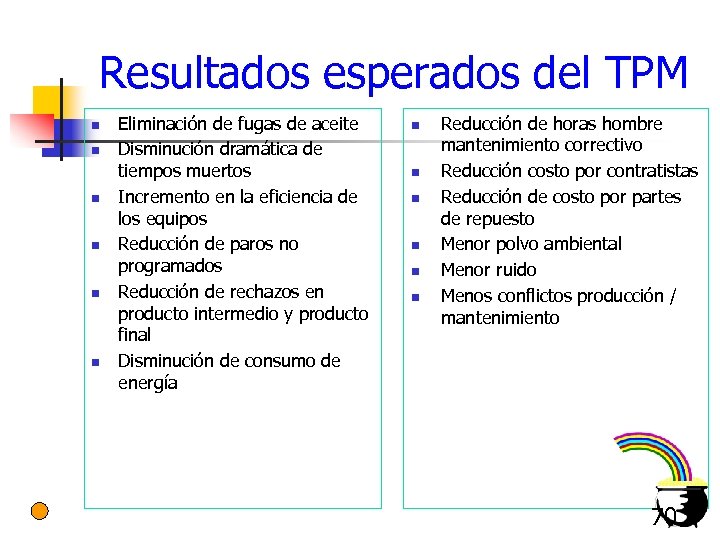

Resultados esperados del TPM n n n Eliminación de fugas de aceite Disminución dramática de tiempos muertos Incremento en la eficiencia de los equipos Reducción de paros no programados Reducción de rechazos en producto intermedio y producto final Disminución de consumo de energía n n n Reducción de horas hombre mantenimiento correctivo Reducción costo por contratistas Reducción de costo por partes de repuesto Menor polvo ambiental Menor ruido Menos conflictos producción / mantenimiento 70

71

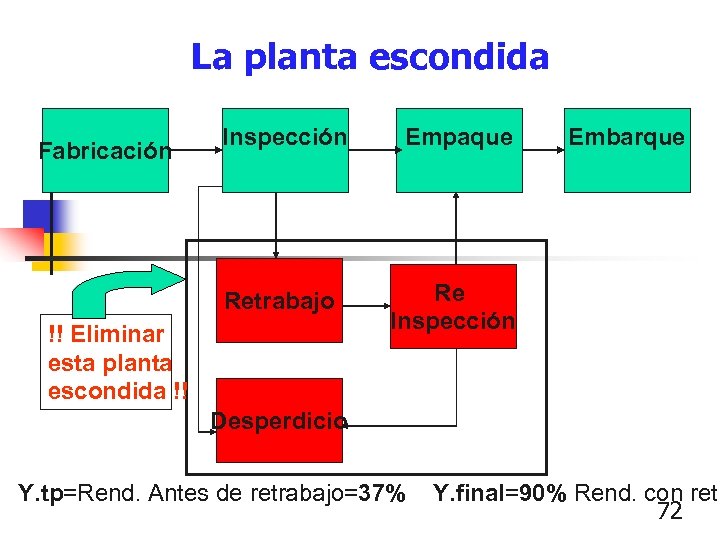

La planta escondida Inspección Empaque Retrabajo Fabricación Re Inspección !! Eliminar esta planta escondida !! Embarque Desperdicio Y. tp=Rend. Antes de retrabajo=37% Y. final=90% Rend. con retr 72

Manufactura celular y Kanban 73

¿Qué espera el cliente y como se reabastecen los productos de un supermercado? 74

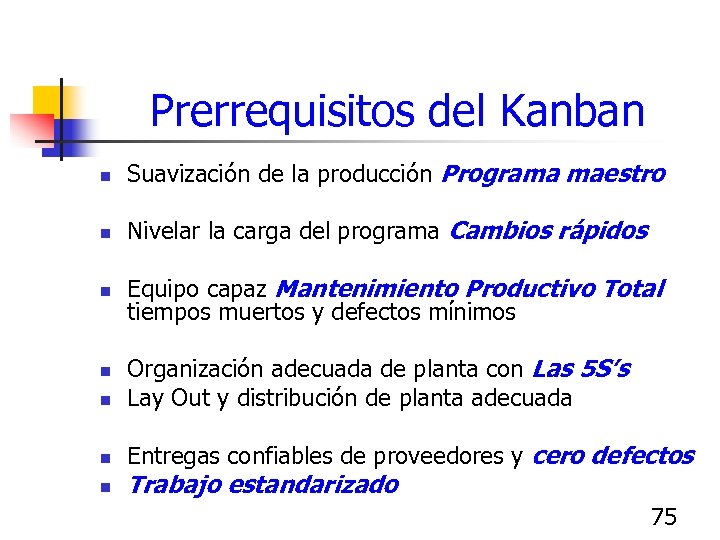

Prerrequisitos del Kanban n Suavización de la producción Programa maestro n Nivelar la carga del programa Cambios rápidos n Equipo capaz Mantenimiento Productivo Total tiempos muertos y defectos mínimos n Organización adecuada de planta con Las 5 S’s Lay Out y distribución de planta adecuada n Entregas confiables de proveedores y cero defectos n n Trabajo estandarizado 75

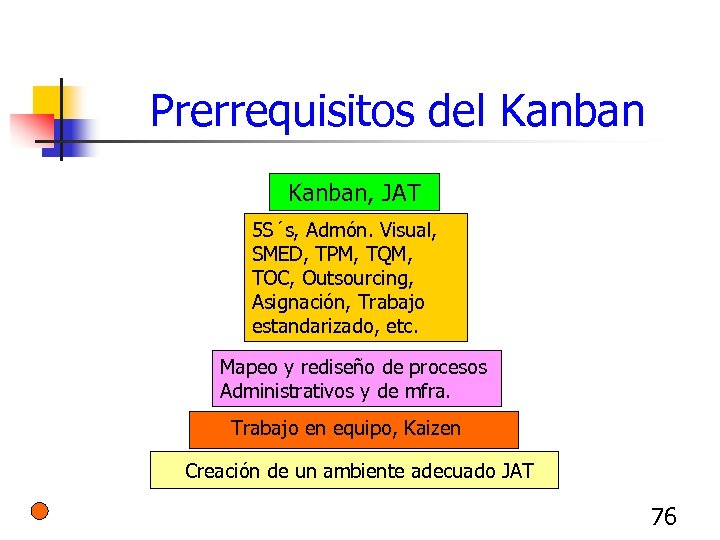

Prerrequisitos del Kanban, JAT 5 S´s, Admón. Visual, SMED, TPM, TQM, TOC, Outsourcing, Asignación, Trabajo estandarizado, etc. Mapeo y rediseño de procesos Administrativos y de mfra. Trabajo en equipo, Kaizen Creación de un ambiente adecuado JAT 76

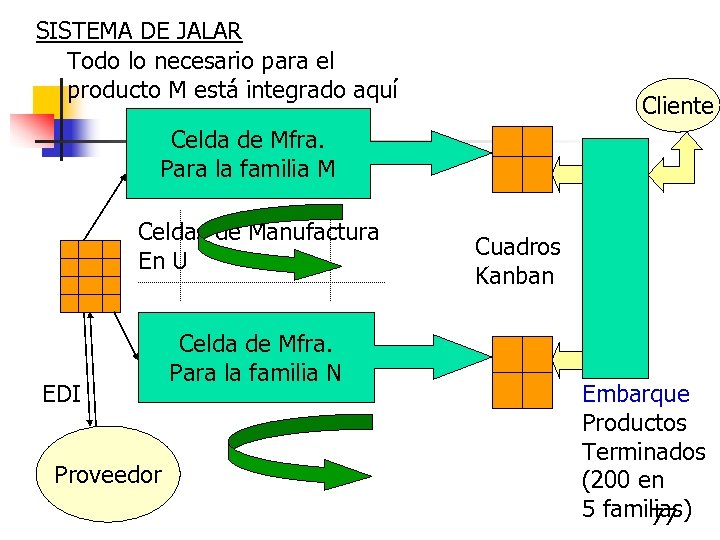

SISTEMA DE JALAR Todo lo necesario para el producto M está integrado aquí Cliente Celda de Mfra. Para la familia M Celdas de Manufactura En U EDI Proveedor Celda de Mfra. Para la familia N Cuadros Kanban Embarque Productos Terminados (200 en 5 familias) 77

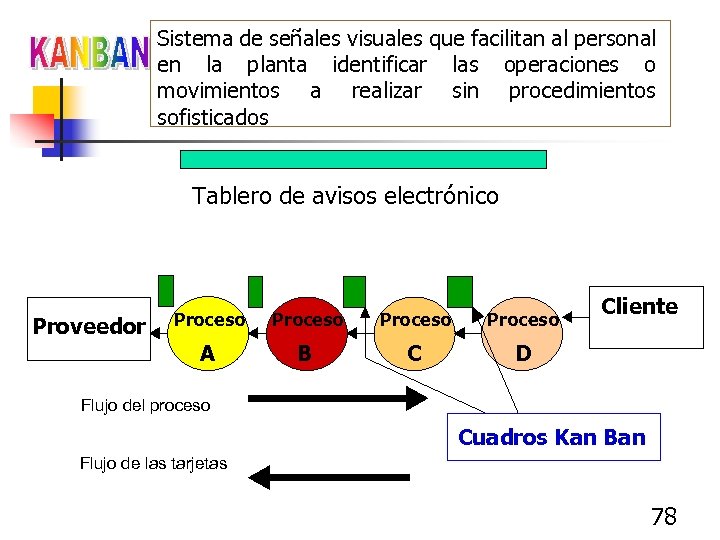

Sistema de señales visuales que facilitan al personal en la planta identificar las operaciones o movimientos a realizar sin procedimientos sofisticados Tablero de avisos electrónico Proveedor Proceso A B C Cliente D Flujo del proceso Cuadros Kan Ban Flujo de las tarjetas 78

Presentación Proyecto Six-Sigma Reducción de la Variación de Inventario de Material en Proceso (WIP)

80

Normas internacionales n ¿Por qué es necesario seguirlas o cumplirlas? 81

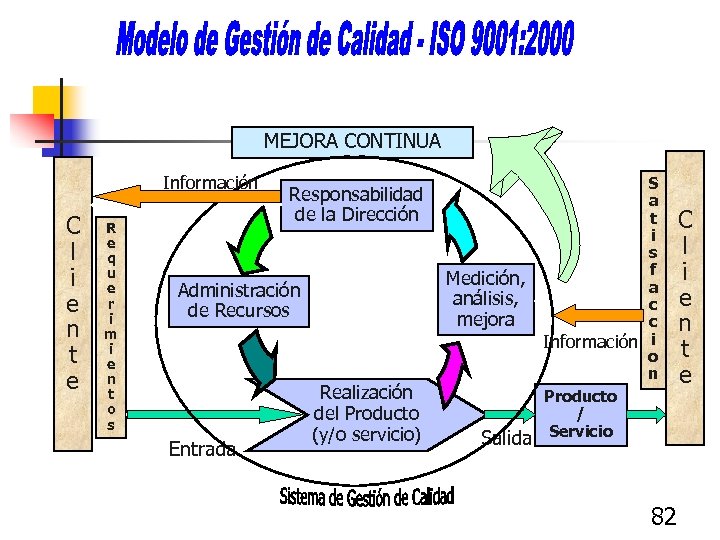

MEJORA CONTINUA Información C l i e n t e R e q u e r i m i e n t o s Responsabilidad de la Dirección Medición, análisis, mejora Administración de Recursos Entrada Realización del Producto (y/o servicio) Salida S a t i s f a c c Información i o n Producto / Servicio 82 C l i e n t e

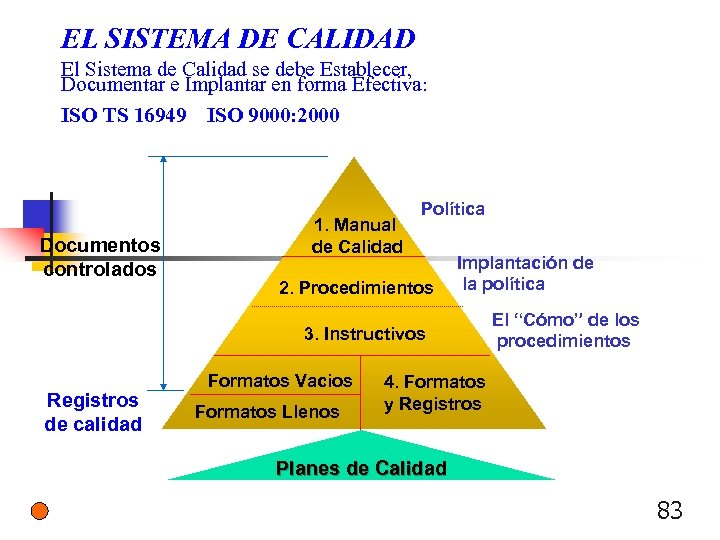

EL SISTEMA DE CALIDAD El Sistema de Calidad se debe Establecer, Documentar e Implantar en forma Efectiva: ISO TS 16949 ISO 9000: 2000 Documentos controlados 1. Manual de Calidad Política 2. Procedimientos Implantación de la política 3. Instructivos Registros de calidad Formatos Vacios Formatos Llenos El “Cómo” de los procedimientos 4. Formatos y Registros Planes de Calidad 83

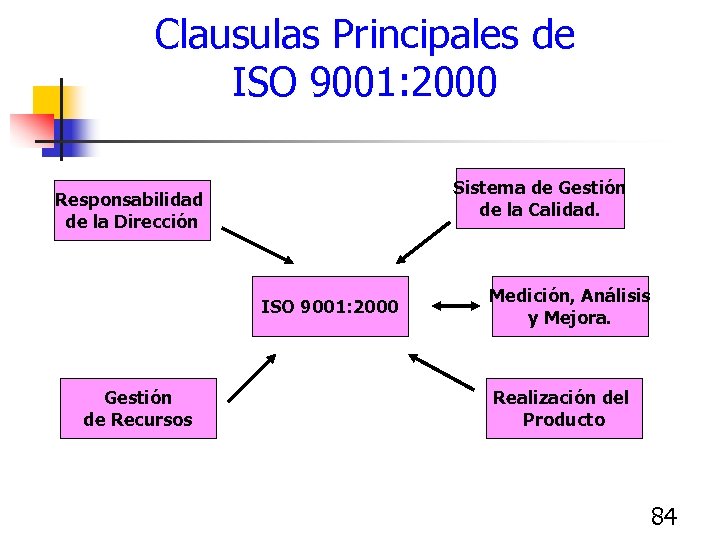

Clausulas Principales de ISO 9001: 2000 Sistema de Gestión de la Calidad. Responsabilidad de la Dirección ISO 9001: 2000 Gestión de Recursos Medición, Análisis y Mejora. Realización del Producto 84

ISO 19011 – Auditorías de calidad n n Ha sido preparada de manera conjunta entre el ISO/TC 176 SC 3 y el ISO/TC 207 SC 2 Cancela y remplaza a: n ISO 10011 -1: 1990 n ISO 10011 -2: 1991 n ISO 10011 -3: 1992 n ISO 14010: 1996 n ISO 14011: 1996 n ISO 14012: 1996 85

Normas Ambientales ISO 14001 1. 2. 3. 4. Alcance Referencias normativas Definiciones Requisitos de un S. G. A. á Anexo A. Guía para la utilización de las especificaciones á Anexo B. Vínculos entre ISO 14001 e ISO 9001 á Anexo C. Bibliografía 86

ISO 18000 n Normas internacionales para seguridad e higiene 87

ISO TS 16949 n Normas internacionales de la AIAG para la industria automotriz 88

DFSS – Diseño para Seis Sigma APQP – Planeación Avanzada de la Calidad 89

Innovación y nuevos productos n ¿por qué es necesario innovar y lanzar nuevos productos? 90

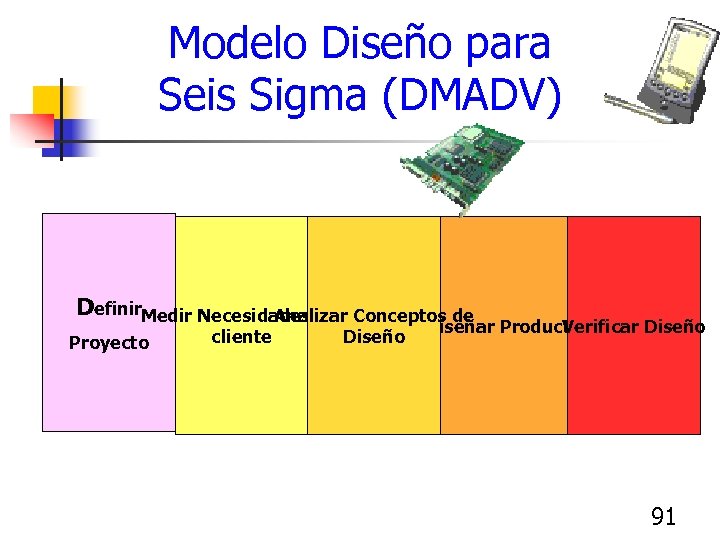

Modelo Diseño para Seis Sigma (DMADV) Definir. Medir Necesidades del Conceptos de Analizar Proyecto cliente Diseño Verificar Diseño Diseñar Producto 91

Modelo Diseño para Seis Sigma (DFSS - DMADV) n n n Definir: metas del proyecto y necesidades del cliente Medir: Identificar necesidades del cliente y especificaciones Analizar: Determinar y evaluar las opciones del diseño para cumplir los requerimientos del cliente Diseñar: Desarrollar los procesos y productos para cumplir los requerimientos del cliente Verificar: Validar y verificar el diseño 92

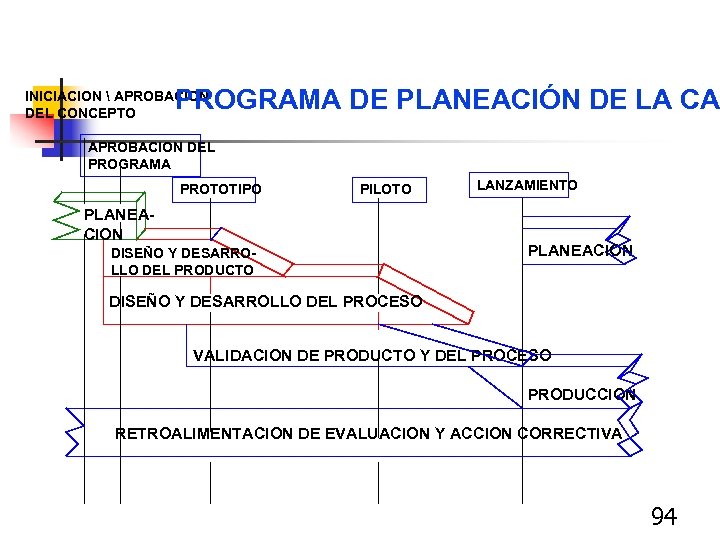

PLANEACION AVANZADA DE CALIDAD DEL PRO PL A VALIDACION DE PLANEAR Y PRODUCTO Y DEFINIR PROCESO DISEÑO Y DESARROLLO DEL PRODUCTO TO UC N DISEÑO Y DESARROLLO OD IO Y V FIRM PR AC AL AC DEL PROCESO DE IFIC IDA IO O CIO N D LL VER N D EL RO Y O PR AR SO TIP EL ES CE TO PR ODU OC CT D PRO ES O O DE E U DI C CO N HA AR APQP R DE LA EVALUACION Y ACCION CORRECTIVA EA C ME CO JO NT RA IN UA DE TE SAR CN RO CO OLO LLO NC G D EP IA Y E TO RETROALIMENTACION N A T U AR 93 R E ST

PROGRAMA DE PLANEACIÓN DE LA CA INICIACION APROBACION DEL CONCEPTO APROBACION DEL PROGRAMA PROTOTIPO PILOTO PLANEACION DISEÑO Y DESARROLLO DEL PRODUCTO LANZAMIENTO PLANEACION DISEÑO Y DESARROLLO DEL PROCESO VALIDACION DE PRODUCTO Y DEL PROCESO PRODUCCION RETROALIMENTACION DE EVALUACION Y ACCION CORRECTIVA 94

Escuchar la voz del cliente de forma reactiva n n n La información llega a la empresa se tome o no acción Quejas, devoluciones, garantías, descuentos Con este se inicia 95

Escuchar su voz de forma proactiva n n n Se busca la información con el cliente Investigación de mercados, entrevistas a clientes, encuestas Identificar las caract. importantes para el cliente 96

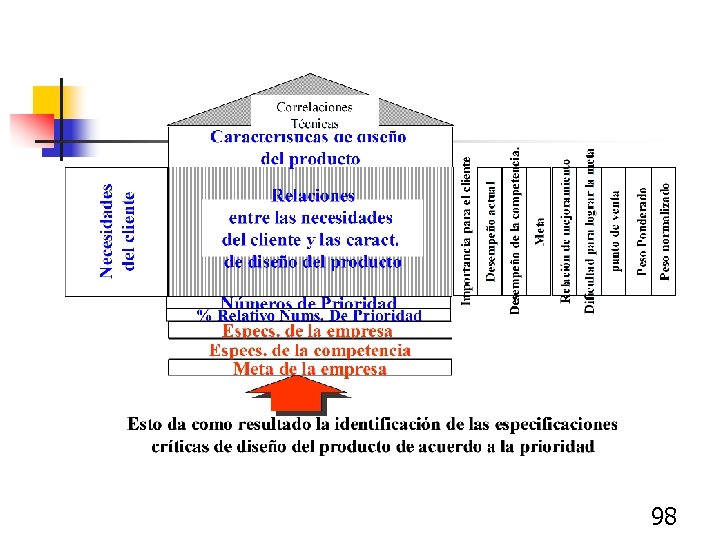

Despliegue de la función de calidad – QFD n n El QFD proporciona un método gráfico para expresar las relaciones entre los requerimientos del cliente y las características de diseño, forma la matriz principal El QFD permite organizar los datos de requerimientos y expectativas del cliente en una forma matricial denominada la casa de la calidad. Proceso muy lento (toma meses) 97

98

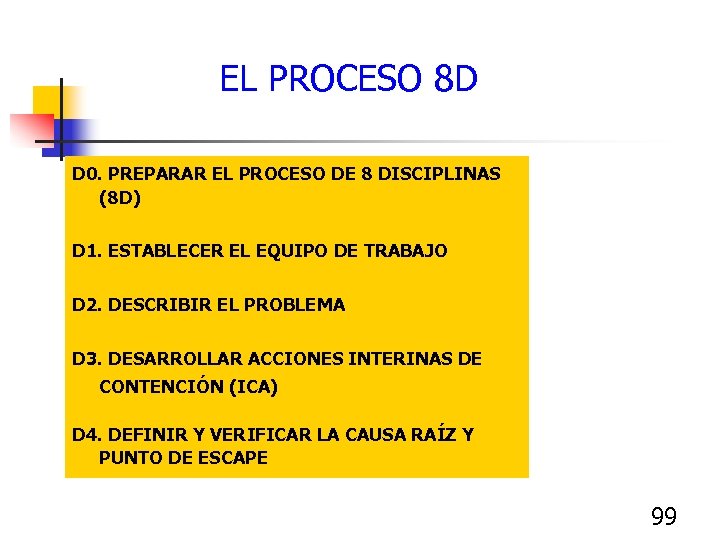

EL PROCESO 8 D D 0. PREPARAR EL PROCESO DE 8 DISCIPLINAS (8 D) D 1. ESTABLECER EL EQUIPO DE TRABAJO D 2. DESCRIBIR EL PROBLEMA D 3. DESARROLLAR ACCIONES INTERINAS DE CONTENCIÓN (ICA) D 4. DEFINIR Y VERIFICAR LA CAUSA RAÍZ Y PUNTO DE ESCAPE 99

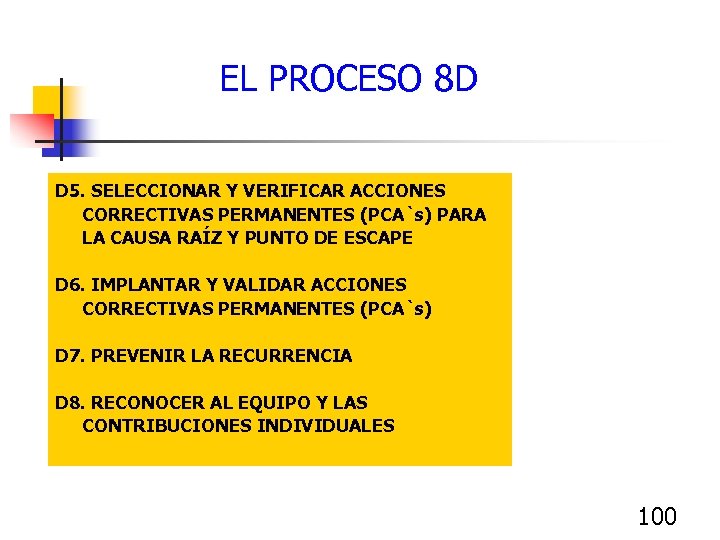

EL PROCESO 8 D D 5. SELECCIONAR Y VERIFICAR ACCIONES CORRECTIVAS PERMANENTES (PCA`s) PARA LA CAUSA RAÍZ Y PUNTO DE ESCAPE D 6. IMPLANTAR Y VALIDAR ACCIONES CORRECTIVAS PERMANENTES (PCA`s) D 7. PREVENIR LA RECURRENCIA D 8. RECONOCER AL EQUIPO Y LAS CONTRIBUCIONES INDIVIDUALES 100

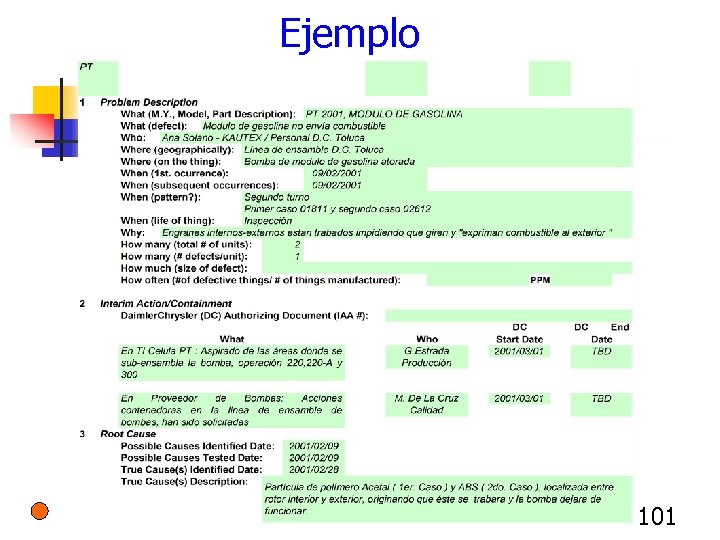

Ejemplo 101

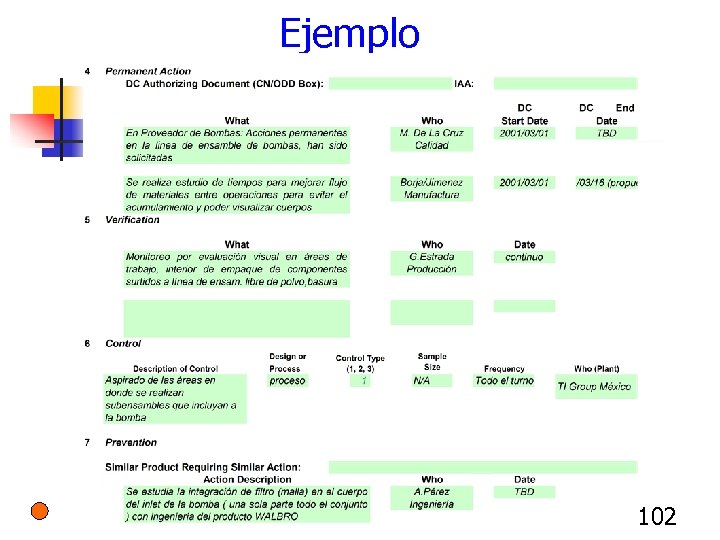

Ejemplo 102

103

Seis Sigma como estrategia n Es una estrategia de mejora de negocios que busca encontrar y eliminar causas de errores o defectos en los procesos de negocio enfocándose a los resultados que son de importancia crítica para el cliente n Es una estrategia de gestión que usa herramientas estadísticas y métodos de proyectos para lograr mejoras en calidad y utilidades significativas 104

Objetivo de Seis Sigma n n n Un proceso Seis Sigma produce 3. 4 defectos por millón de oportunidades (DPMO’s). Seis Sigma se logra al reducir la variabilidad en los productos, procesos y servicios, con lo que se reducen los costos, tiempos de ciclo y aumenta la satisfacción del cliente y las utilidades. Ejemplo: En la limpieza de una alfombra de 1500 Pies 2. Para 3 sigma, quedarían sin limpiar 4 Pies 2 y para 6 sigma sólo la cabeza de una aguja 105

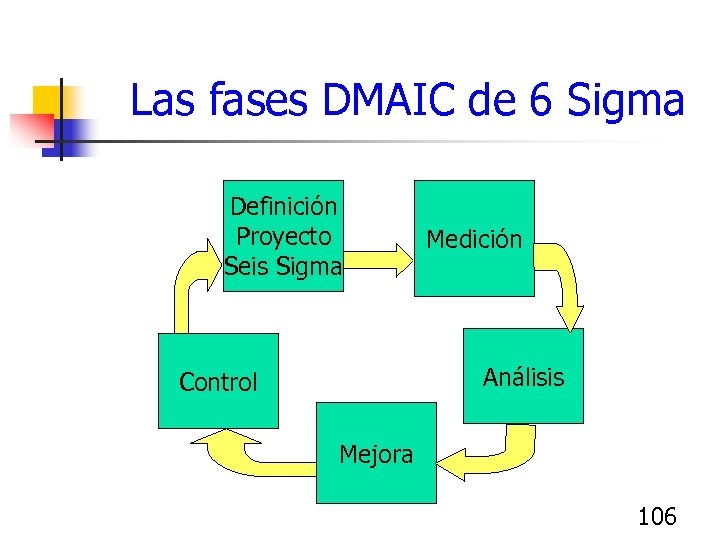

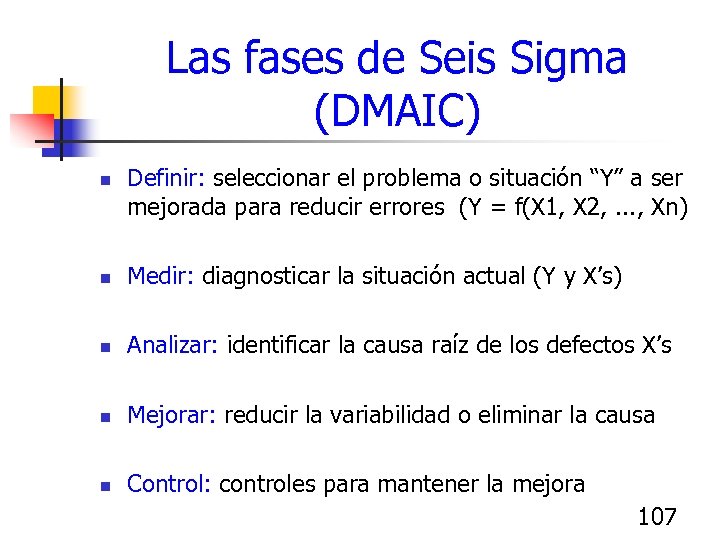

Las fases DMAIC de 6 Sigma Definición Proyecto Seis Sigma Medición Análisis Control Mejora 106

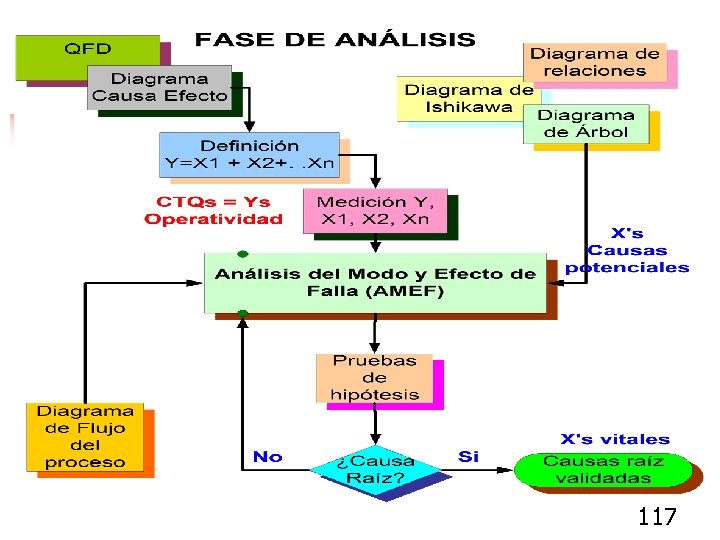

Las fases de Seis Sigma (DMAIC) n Definir: seleccionar el problema o situación “Y” a ser mejorada para reducir errores (Y = f(X 1, X 2, . . . , Xn) n Medir: diagnosticar la situación actual (Y y X’s) n Analizar: identificar la causa raíz de los defectos X’s n Mejorar: reducir la variabilidad o eliminar la causa n Control: controles para mantener la mejora 107

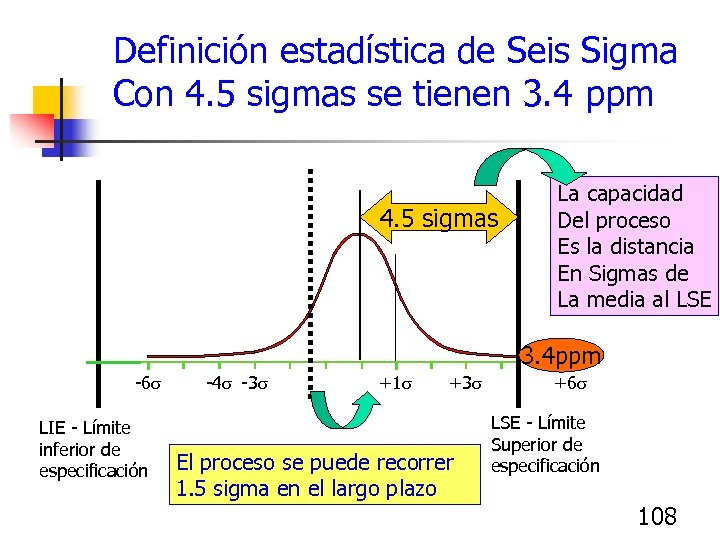

Definición estadística de Seis Sigma Con 4. 5 sigmas se tienen 3. 4 ppm Media del proceso Corto plazo Largo Plazo 4. 5 sigmas La capacidad Del proceso Es la distancia En Sigmas de La media al LSE 3. 4 ppm -6 -5 -4 -3 -2 -1 0 +1 +2 +3 +4 +5 +6 LIE - Límite inferior de especificación El proceso se puede recorrer 1. 5 sigma en el largo plazo LSE - Límite Superior de especificación 108

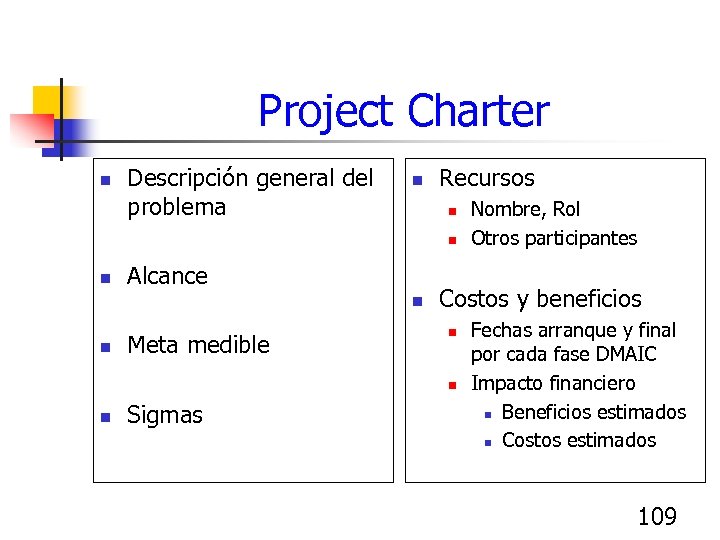

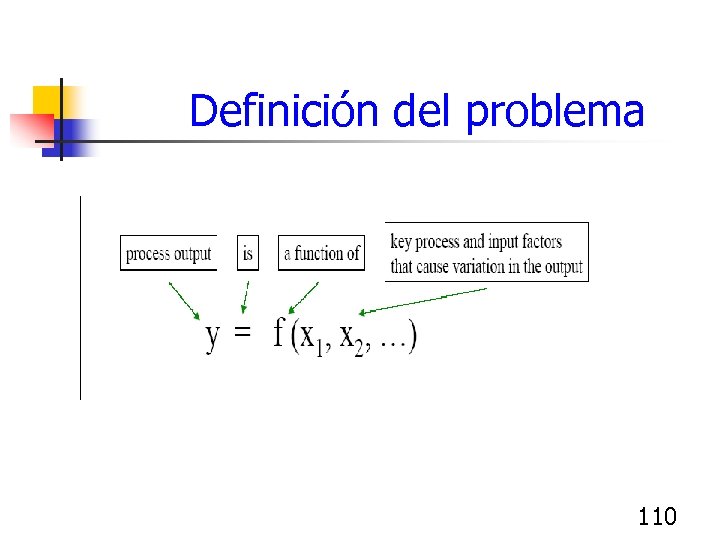

Project Charter n Descripción general del problema n Recursos n n n Alcance n n Meta medible Costos y beneficios n n n Sigmas Nombre, Rol Otros participantes Fechas arranque y final por cada fase DMAIC Impacto financiero n Beneficios estimados n Costos estimados 109

Definición del problema 110

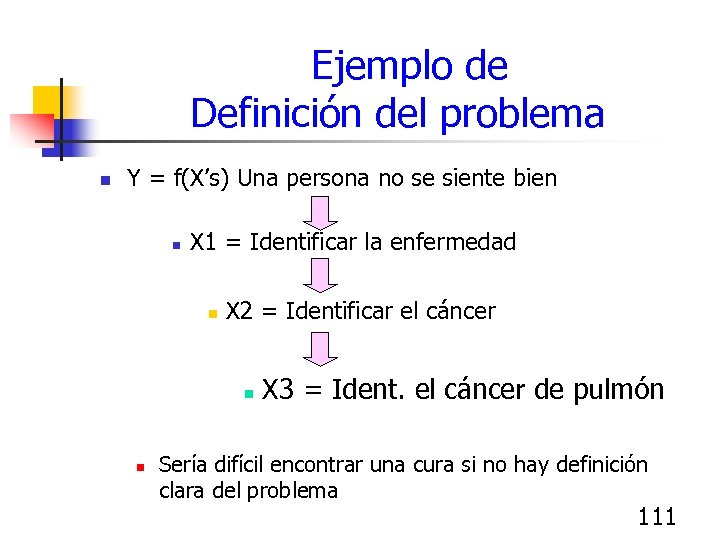

Ejemplo de Definición del problema n Y = f(X’s) Una persona no se siente bien n X 1 = Identificar la enfermedad n X 2 = Identificar el cáncer n n X 3 = Ident. el cáncer de pulmón Sería difícil encontrar una cura si no hay definición clara del problema 111

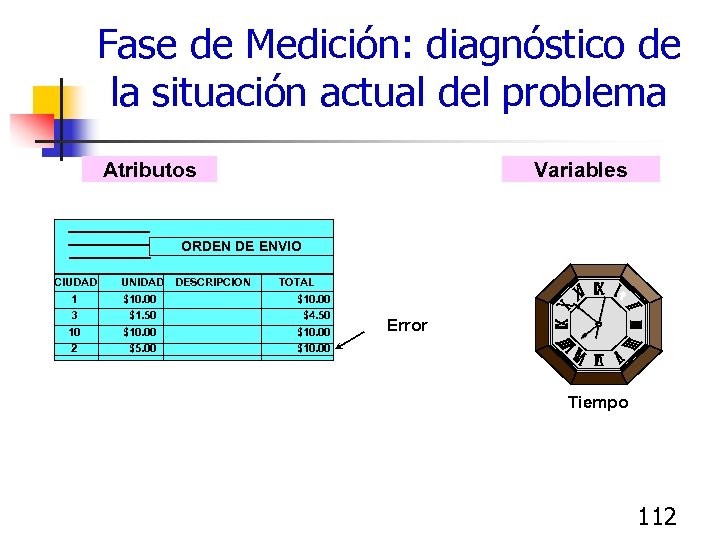

Fase de Medición: diagnóstico de la situación actual del problema Atributos Variables ORDEN DE ENVIO CIUDAD UNIDAD DESCRIPCION TOTAL 1 3 10 $10. 00 $1. 50 $10. 00 $4. 50 $10. 00 2 $5. 00 $10. 00 Error Tiempo 112

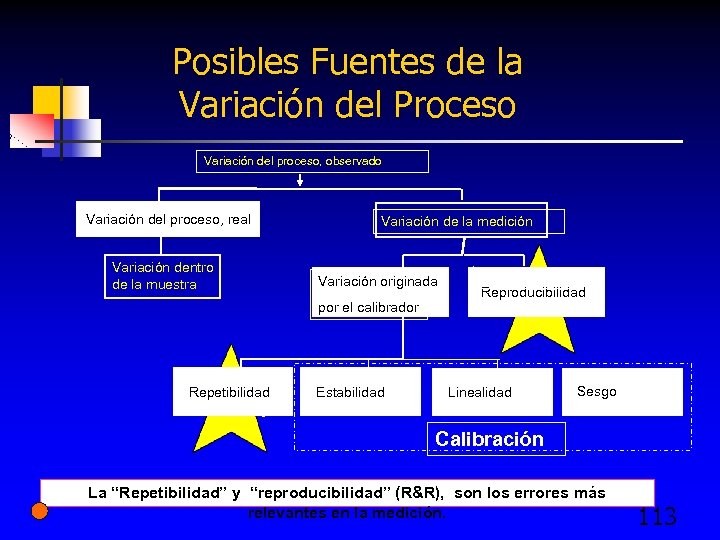

Posibles Fuentes de la Variación del Proceso Variación del proceso, observado Variación del proceso, real Variación dentro de la muestra Variación de la medición Variación originada por el calibrador Repetibilidad Estabilidad Reproducibilidad Linealidad Sesgo Calibración La “Repetibilidad” y “reproducibilidad” (R&R), son los errores más relevantes en la medición. 113

114

Teoría del camión y el túnel El túnel (especificación) tiene 9' de ancho. El camión (variación del proceso) tiene 10’ y el chofer es perfecto. ¿Pasaría el camión? NO, la variabilidad del proceso es mayor a la especificación. El proceso debe estar en control, tener capacidad y estar centrado Ancho 9´ Nigel´s Trucking Co. 115

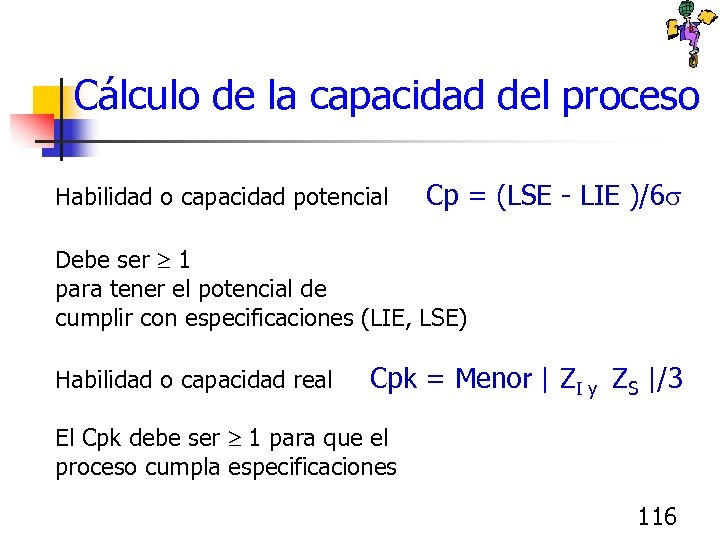

Cálculo de la capacidad del proceso Habilidad o capacidad potencial Cp = (LSE - LIE )/6 Debe ser 1 para tener el potencial de cumplir con especificaciones (LIE, LSE) Habilidad o capacidad real Cpk = Menor | ZI y ZS |/3 El Cpk debe ser 1 para que el proceso cumpla especificaciones 116

117

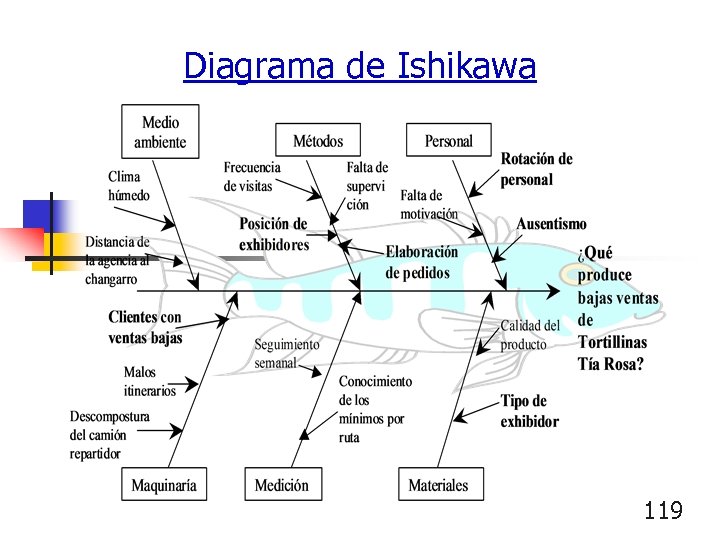

Tormenta de ideas n Permite obtener ideas de los participantes 118

Diagrama de Ishikawa 119

120

¿ Qué es el AMEF? n El Análisis de del Modo y Efectos de Falla es un grupo sistematizado de actividades para: n n n Reconocer y evaluar fallas potenciales y sus efectos. Identificar acciones que reduzcan o eliminen las probabilidades de falla. Documentar los hallazgos del análisis. 121

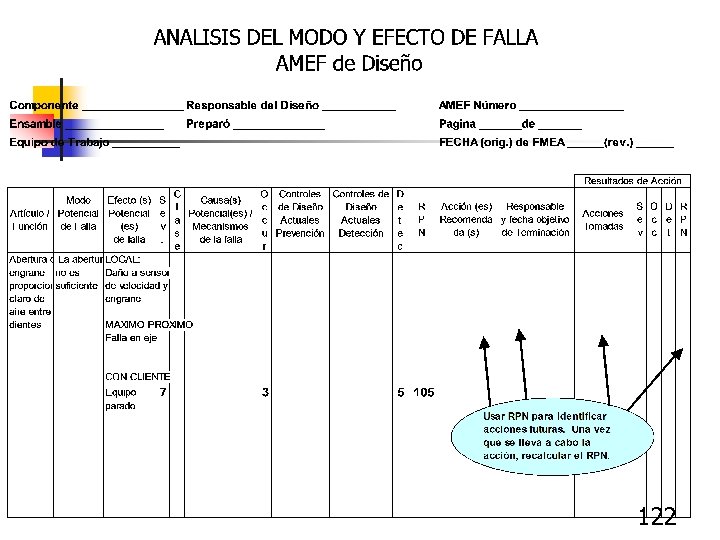

122

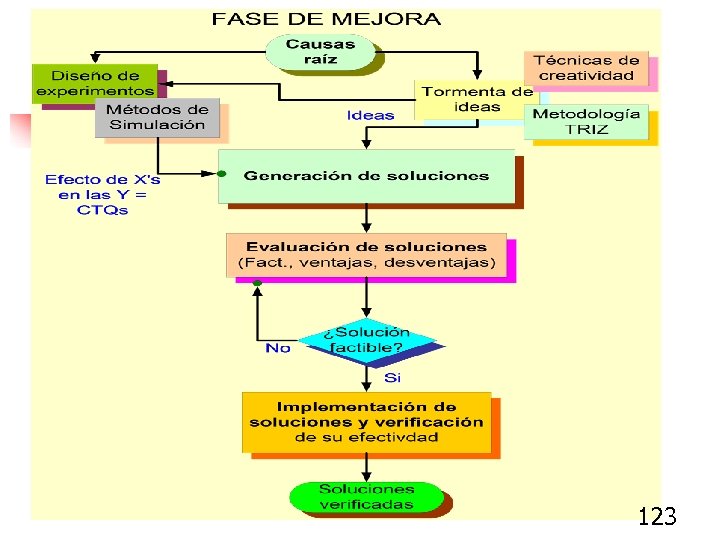

123

Presentación Proyecto Six Sigma Reducción del Tiempo de Ciclo en el Area de Cuentas por Pagar 124

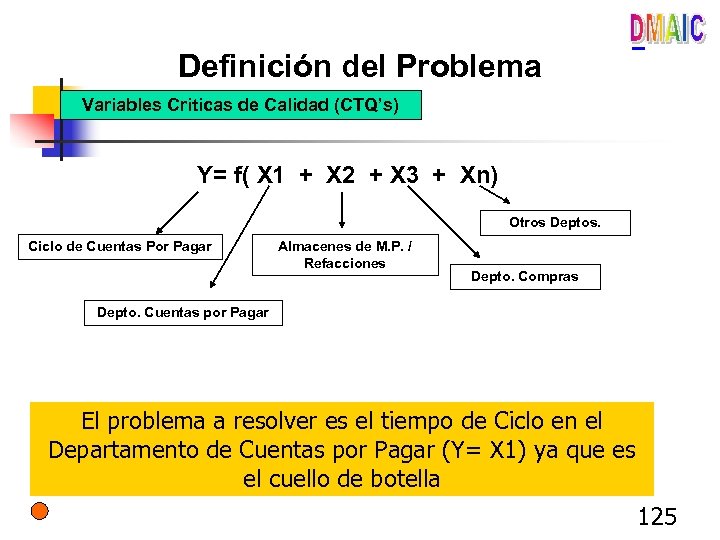

Definición del Problema Variables Criticas de Calidad (CTQ’s) Y= f( X 1 + X 2 + X 3 + Xn) Otros Deptos. Ciclo de Cuentas Por Pagar Almacenes de M. P. / Refacciones Depto. Compras Depto. Cuentas por Pagar El problema a resolver es el tiempo de Ciclo en el Departamento de Cuentas por Pagar (Y= X 1) ya que es el cuello de botella 125

Excel, Sim. Quick y Arena 126

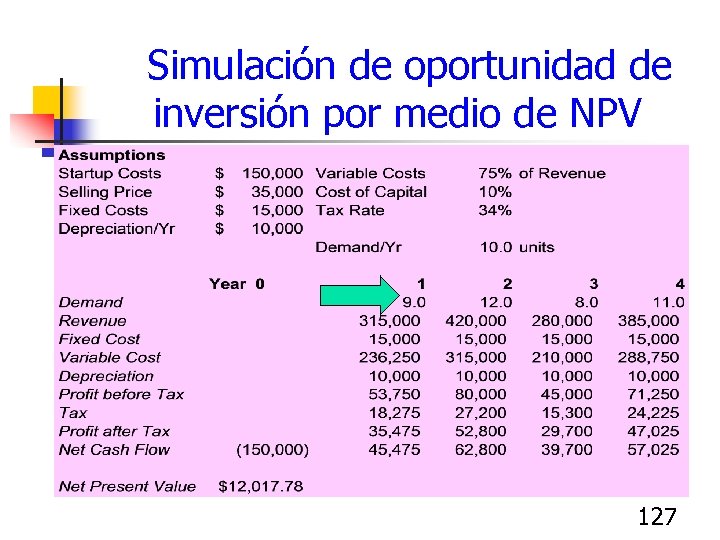

Simulación de oportunidad de inversión por medio de NPV 127

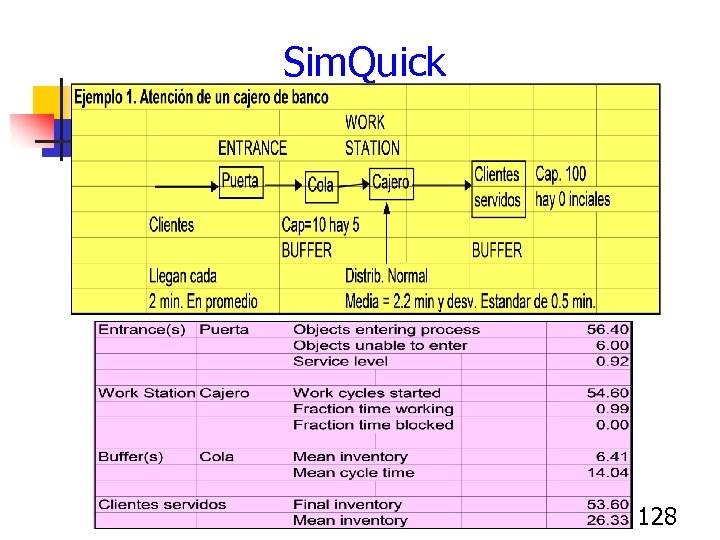

Sim. Quick 128

129

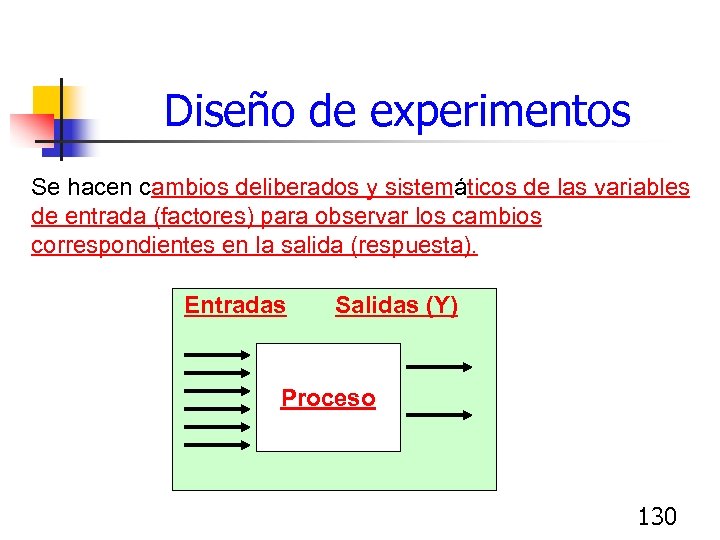

Diseño de experimentos Se hacen cambios deliberados y sistemáticos de las variables de entrada (factores) para observar los cambios correspondientes en la salida (respuesta). Entradas Salidas (Y) Proceso 130

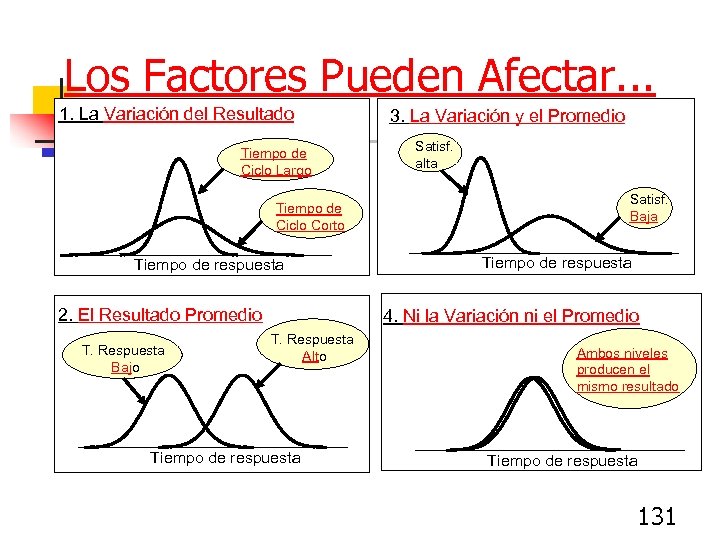

Los Factores Pueden Afectar. . . 1. La Variación del Resultado Tiempo de Ciclo Largo Tiempo de Ciclo Corto Tiempo de respuesta 2. El Resultado Promedio T. Respuesta Bajo 3. La Variación y el Promedio Satisf. alta Satisf. Baja Tiempo de respuesta 4. Ni la Variación ni el Promedio T. Respuesta Alto Tiempo de respuesta Ambos niveles producen el mismo resultado Tiempo de respuesta 131

132

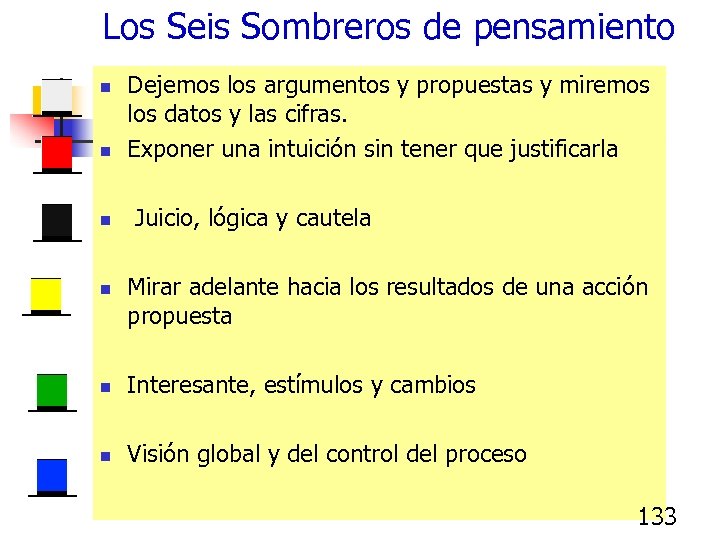

Los Seis Sombreros de pensamiento n Dejemos los argumentos y propuestas y miremos los datos y las cifras. Exponer una intuición sin tener que justificarla n Juicio, lógica y cautela n n n Mirar adelante hacia los resultados de una acción propuesta Interesante, estímulos y cambios n Visión global y del control del proceso 133

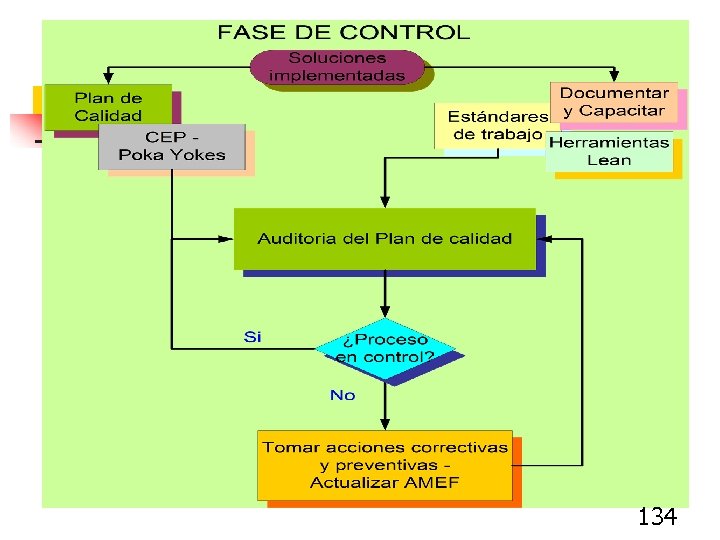

134

“Es bueno hacer las cosas bien la primera vez. Es aún mejor hacer que sea imposible hacerlas mal desde la primera vez. ” 135

¿Por qué suceden los errores humanos y qué se puede hacer para evitar riesgos y peligros? 136

POKA -YOKE n Tipos de Errores n Olvidar n Mal entendimiento n Identificación n Principiante/Novatez n Errores a propósito por ignorar reglas ó políticas n Desapercibido n Lentitud n Falta de estándares n Sorpresas n Intencionales 137

Funciones reguladoras de POKA -YOKE n Métodos de Control n Anormalidad se apaga la máquina o se bloquea el sistema de operación Se prevee que siga ocurriendo el mismo error. n Función reguladora más fuerte Maximiza eficiencia poara alcanzar cero defectos. 138

Funciones reguladoras de POKA -YOKE n Métodos de Advertencia n Advierte al trabajador de las anormalidades ocurridas activación de una luz o sonido n Menos efectivo usarlo cuando el impacto de las anormalidades sea mínimo o por factores técnicos y/o económicos no se pueda implantar uno de control. 139

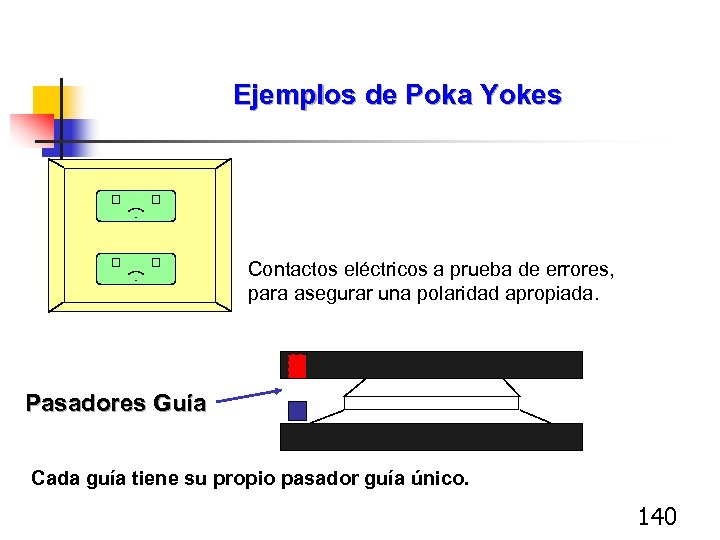

Ejemplos de Poka Yokes Contactos eléctricos a prueba de errores, para asegurar una polaridad apropiada. Pasadores Guía Cada guía tiene su propio pasador guía único. 140

141

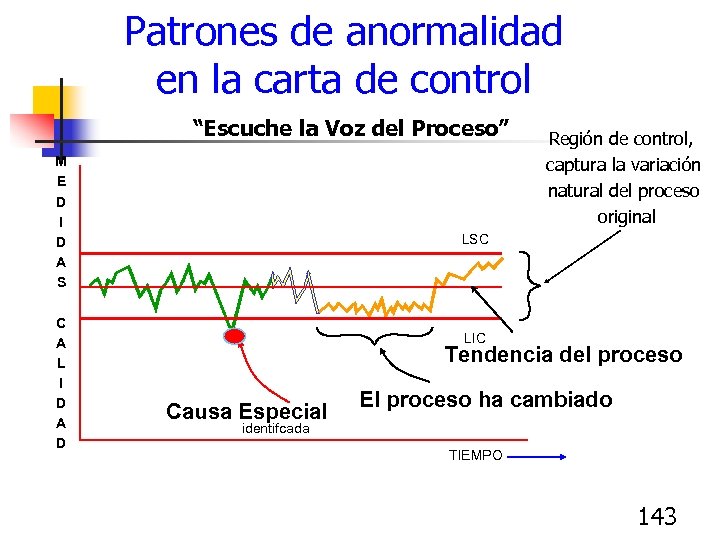

Control Estadístico del Proceso n n El Control estadístico del proceso permite identificar situaciones anormales en el proceso y tomar acciones, no previene defectos en el 100% de los productos Las cartas de control : Permiten diferenciar la Variabilidad normal del proceso (del sistema) y la Variabilidad por causas asignables ( Fuera de LCS o LCI o patrones anormales – causados por las 5 M’s) 142

Patrones de anormalidad en la carta de control “Escuche la Voz del Proceso” M E D I D A S C A L I D A D Región de control, captura la variación natural del proceso original LSC LIC Tendencia del proceso Causa Especial El proceso ha cambiado identifcada TIEMPO 143

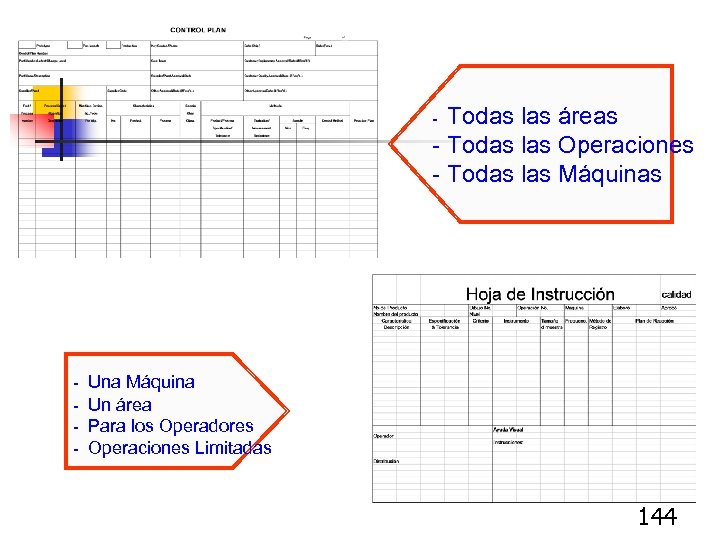

Todas las áreas - Todas las Operaciones - Todas las Máquinas - - Una Máquina Un área Para los Operadores Operaciones Limitadas 144

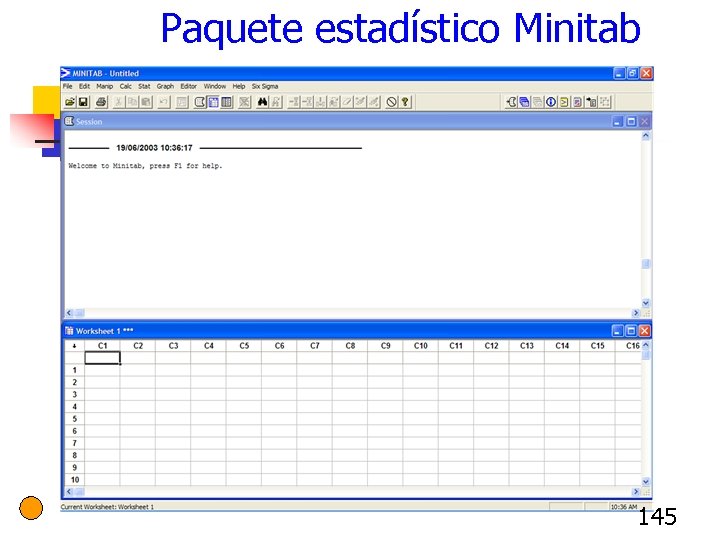

Paquete estadístico Minitab 145

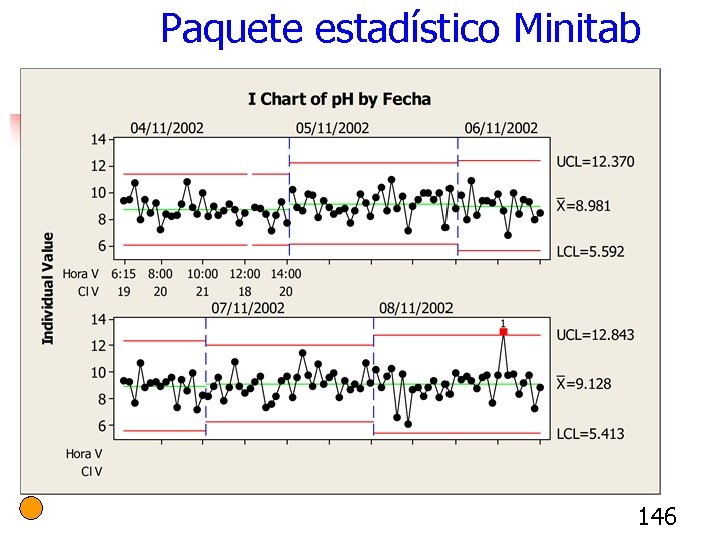

Paquete estadístico Minitab 146

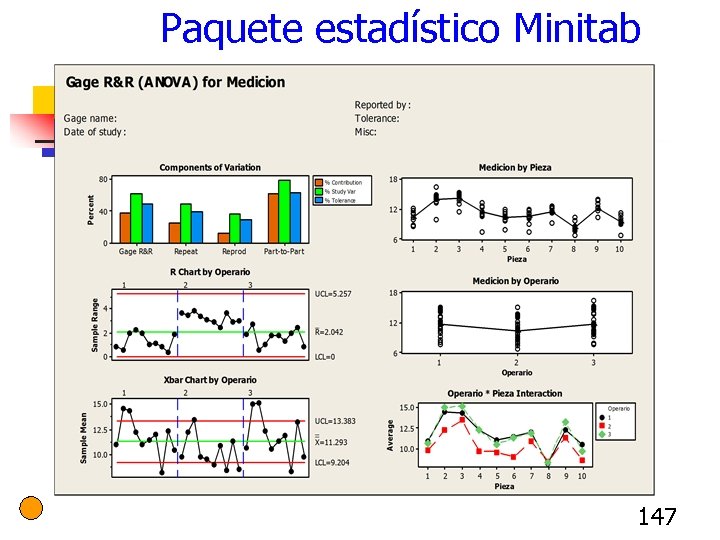

Paquete estadístico Minitab 147

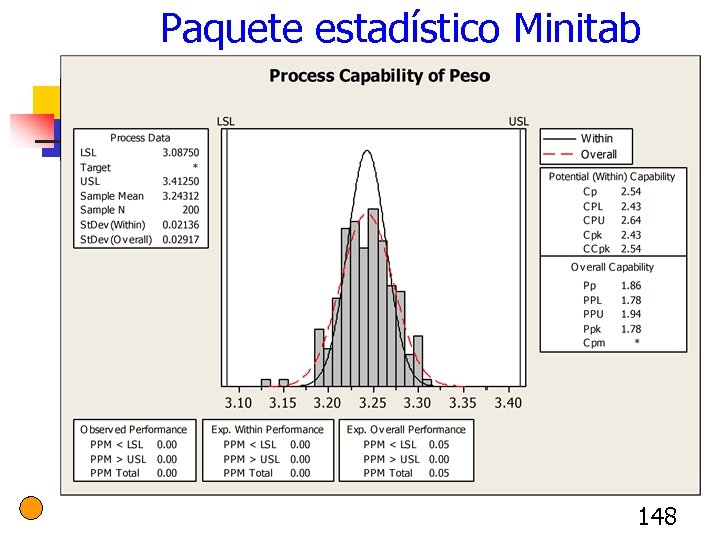

Paquete estadístico Minitab 148

149

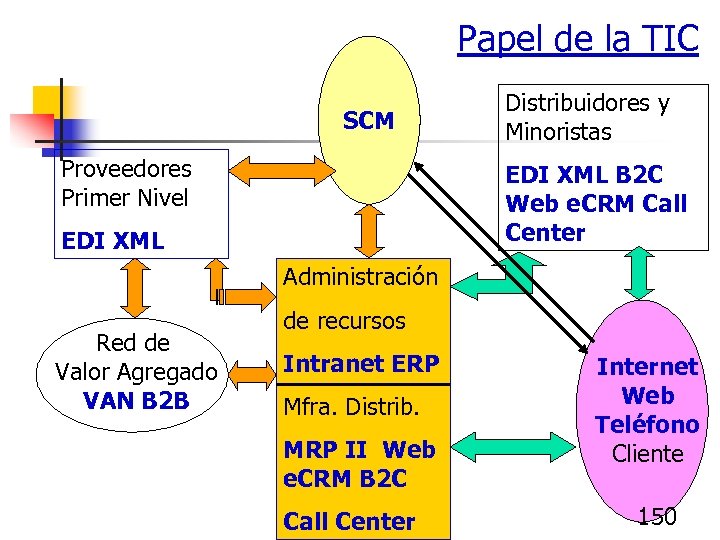

Papel de la TIC SCM Proveedores Primer Nivel Distribuidores y Minoristas EDI XML B 2 C Web e. CRM Call Center EDI XML Administración Red de Valor Agregado VAN B 2 B de recursos Intranet ERP Mfra. Distrib. MRP II Web e. CRM B 2 C Call Center Internet Web Teléfono Cliente 150

¿Qué es un ERP? Se refiere a un paquete informático que cubre de forma parcial o total las áreas funcionales de la empresa y permite coordinar las actividades. La gama de funciones que cubren los ERP son: • Contabilidad • Finanzas • Administración de órdenes de venta • Logística • Producción • Recursos humanos 151

Crystal Reports Los mejores reportes contienen los hechos necesarios para realizar las mejores decisiones, no obscurecidas por un conjunto de datos irrelevantes a la tarea actual 152

Comunicaciones por Intercambio Electrónico de Datos EDI - UNIFACT 153

Esquemas de negocio B 2 C y B 2 B 154

La Web y los negocios electrónicos n n Sirve para atraer nuevos clientes con mercadotecnia y publicidad Mejor atención de clientes por servicio y soporte remoto n n n Interacción con clientes y búsquedas de información Nuevas formas de relaciones con el cliente Acceso a información del gobierno 155

La Web y los negocios electrónicos n Desarrollo de nuevos mercados y canales de distribución para productos existentes n n Periódicos y revistas on line Distribución de software Muestras de música y juegos Desarrollo de productos basados en la información n Búsqueda de personas, negocios, objetos (switchboard) 156

B 2 B, ventajas n n n Reducción de Costos operativos y administrativos de la empresa. Administración en línea de la información de Clientes, Contactos, Ventas, Ingresos, Pagos, Proveedores, etc. Difusión Universal en horarios continuos Poco personal con alto rendimiento Estructura Organizacional Plana 157

Sesión de preguntas y respuestas Muchas gracias 158

fc11b60569fc128e8c215de449a751cb.ppt